Vos composants de précision doivent fonctionner sans faille pendant des années, mais les finitions standard échouent souvent lorsqu'elles sont exposées à la corrosion, à l'usure ou aux interférences électriques. Cela entraîne des remplacements de pièces coûteux, des pannes de système et des clients mécontents qui attendent de la fiabilité.

Le placage d'or offre une résistance supérieure à la corrosion, une excellente conductivité électrique et une durabilité à long terme pour les composants de précision. Il offre la finition de surface la plus fiable pour les applications critiques dans l'aérospatiale, les appareils médicaux, l'électronique et la robotique, où les performances ne peuvent être compromises.

Je vous expliquerai tout ce que vous devez savoir sur la dorure pour la fabrication de précision. Vous apprendrez les spécifications d'épaisseur optimale, les exigences de compatibilité des matériaux, les méthodes d'analyse des coûts et les normes de conformité de l'industrie qui garantissent que vos composants fonctionnent exactement comme prévu.

Pourquoi le placage d'or est le secret de la performance à long terme

Lorsque l'on parle d'or, le luxe vient souvent à l'esprit. Mais dans le domaine de la fabrication de précision, le placage en or est avant tout une question de performance. Il s'agit d'une finition essentielle pour les composants qui doivent fonctionner sans faille pendant des années.

Le secret réside dans deux avantages clés de la dorure.

Résistance imbattable à la corrosion

L'or est exceptionnellement non réactif. Cette propriété crée une barrière durable contre l'oxydation et la corrosion environnementale. Les composants durent plus longtemps, même dans des conditions difficiles.

Conductivité électrique supérieure

Pour l'électronique, l'intégrité constante du signal est essentielle. Le placage d'or offre une surface stable et fiable pour les connexions électriques, évitant ainsi la perte de signal au fil du temps.

| Matériau de placage | Résistance à la corrosion | Conductivité électrique |

|---|---|---|

| Or (Au) | Excellent | Excellent |

| Nickel (Ni) | Bon | Modéré |

| Étain (Sn) | Modéré | Bon |

Les avantages à long terme de la dorure sont liés à ses propriétés chimiques fondamentales. L'or est un métal noble, ce qui signifie qu'il résiste fortement à l'action chimique, à la corrosion et à l'oxydation. Cette inertie est un avantage significatif par rapport à d'autres matériaux.

La science de la durabilité

Contrairement aux métaux qui forment une couche d'oxyde, l'or reste pur et intact. Cela permet d'éviter la dégradation progressive qui affecte de nombreux composants. Chez PTSMAKE, nous le recommandons souvent pour les pièces exposées à l'humidité ou à des agents corrosifs. L'intégrité du composant est ainsi préservée.

Cela est particulièrement important pour les appareils électroniques et médicaux sensibles. Une surface de connexion stable et propre n'est pas négociable. Le processus de dépôt électrolytique1 garantit l'application d'une couche d'or uniforme et durable.

Pourquoi la conductivité est-elle importante à long terme ?

Bien que les autres métaux soient conducteurs, ils peuvent se ternir avec le temps. Ce ternissement augmente la résistance électrique, ce qui entraîne des problèmes de performance, voire des pannes. Le placage d'or profite aux composants en maintenant une faible résistance de contact tout au long du cycle de vie du produit. Cette fiabilité est la raison pour laquelle il s'agit d'une norme pour les connecteurs et les contacts haut de gamme.

| Environnement de l'application | Principaux avantages du placage d'or | Impact sur les performances |

|---|---|---|

| Humidité élevée | Prévient les dommages causés par l'humidité | Garantit un fonctionnement cohérent |

| Marine / Air salé | Résiste à la corrosion saline | Prolonge la durée de vie des composants |

| Électronique haute fréquence | Maintien de l'intégrité du signal | Réduction des pertes de données et des erreurs |

Le placage d'or offre des performances inégalées à long terme grâce à son double avantage. Il constitue une barrière supérieure contre la corrosion et assure une conductivité électrique stable et fiable. Ces qualités en font une finition essentielle pour les composants critiques où la défaillance n'est pas envisageable.

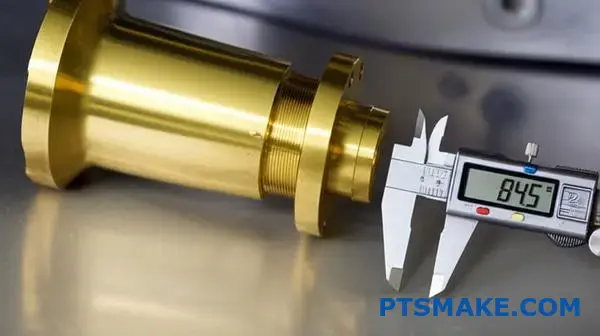

Tolérances critiques : Comment le placage d'or affecte la précision dimensionnelle

Lorsqu'il s'agit de pièces usinées CNC, la précision est primordiale. Quelques microns peuvent faire toute la différence. Le placage d'or ajoute une nouvelle couche à cette équation.

Il ne s'agit pas d'un simple revêtement, mais d'un matériau supplémentaire. Ce matériau a un impact direct sur les dimensions finales de votre pièce.

L'impact de l'épaisseur du placage

Même une fine couche d'or modifie la taille d'une pièce. Pour les pièces à tolérance serrée, ce changement doit être pris en compte dans la conception initiale. Sinon, le produit final ne s'adaptera pas ou ne fonctionnera pas correctement.

| Spécification de placage | Épaisseur ajoutée (par côté) | Impact sur un arbre de 10 000 mm |

|---|---|---|

| Qualité commerciale | 0,8 µm | 10,0016 mm |

| Grade de précision | 0,2 µm | 10,0004 mm |

Comprendre ces tolérances d'épaisseur de placage est le premier pas vers le succès.

Le placage d'or apporte une valeur ajoutée considérable, mais il introduit également une certaine variabilité. L'épaisseur de la couche d'or n'est pas un simple chiffre, c'est une fourchette. Il s'agit d'un facteur critique pour la dorure de pièces à tolérances serrées.

Le défi de l'uniformité

Il est difficile d'obtenir un revêtement parfaitement uniforme. Les angles vifs peuvent attirer plus de placage, tandis que les caractéristiques internes peuvent en recevoir moins. Il s'agit d'un résultat naturel de la dépôt électrochimique2 processus.

Cette irrégularité peut faire en sorte qu'une pièce qui était dans les limites de la tolérance avant le placage devienne hors des limites après le placage. Cela nécessite un contrôle minutieux du processus. Chez PTSMAKE, nous travaillons avec nos partenaires de métallisation pour développer des stratégies spécifiques pour les géométries complexes.

Gestion des variables de placage

Le contrôle de l'épaisseur nécessite la gestion de plusieurs facteurs. La densité du courant, la chimie de la solution et le temps de métallisation jouent tous un rôle. Nous tenons compte de ces variables au cours de la phase de conception pour la fabrication (DFM).

| Facteur de contrôle | Processus standard | Processus de précision |

|---|---|---|

| Densité actuelle | +/- 10% | +/- 2% |

| Analyse de la solution | Quotidiennement | Horaire |

| Temps de placage | Automatisé | Contrôlé |

En contrôlant étroitement ces éléments, nous pouvons nous assurer que la pièce finale, après le placage d'or, répond à la précision dimensionnelle requise.

Le placage d'or ajoute directement de la matière à la surface d'une pièce. Cette épaisseur ajoutée, bien que faible, est une variable critique. Elle doit être contrôlée avec précision, en particulier pour les composants de haute précision, afin de garantir que le produit final réponde sans faille à ses spécifications dimensionnelles.

Le guide ultime des épaisseurs de dorure pour différentes industries

Il est essentiel de choisir la bonne épaisseur de dorure. Une approche unique ne fonctionne tout simplement pas. Les exigences de l'aérospatiale sont très différentes de celles de l'électronique grand public.

Une erreur dans ce domaine peut conduire à un échec prématuré. Ou encore, cela peut signifier une ingénierie excessive et l'ajout de coûts inutiles à votre projet.

Référence pour les revêtements en or spécifiques à l'industrie

Ce tableau des épaisseurs de dorure est un guide général. C'est un excellent point de départ pour comprendre les revêtements d'or courants spécifiques à l'industrie et leurs applications.

| L'industrie | Épaisseur typique (µin) | Fonction principale |

|---|---|---|

| Électronique | 10 - 50 | Conductivité, soudabilité |

| Aérospatiale | 50 - 100 | Résistance à la corrosion, fiabilité |

| Médical | 20 - 100 | Biocompatibilité, Corrosion |

| Décoratif | 5 - 10 | Aspect, résistance au ternissement |

Décodage des spécifications du placage d'or

Les chiffres du tableau ne sont qu'un point de départ. Le véritable travail consiste à comprendre les pourquoi. Les spécifications de l'orfèvrerie sont définies par les besoins de performance, et non par des chiffres arbitraires. Nous aidons souvent nos clients à s'y retrouver dans ces détails techniques.

Applications aérospatiales et de défense

Pour l'aérospatiale, la fiabilité n'est pas négociable. Les pièces sont exposées à des températures extrêmes et à des éléments corrosifs. Un revêtement plus épais de 50 à 100 micro-pouces est standard. Cela permet d'assurer une couverture complète et un faible taux d'humidité. porosité3. Il empêche la corrosion du métal de base.

Cette couche plus épaisse assure également la durabilité des composants susceptibles d'être soumis à des frottements ou à l'usure pendant une longue durée de vie. Il s'agit d'un élément essentiel pour répondre aux spécifications rigoureuses du placage d'or dans l'armée et l'aérospatiale.

Électronique et connecteurs

En électronique, les objectifs sont différents. La conductivité et la résistance de contact sont essentielles. Pour un connecteur à cycle élevé, il faut une couche d'or dur. Celle-ci offre une excellente résistance à l'usure. Pour une surface soudable, une fine couche d'or pur est préférable.

L'épaisseur peut varier d'un éclair de 10 micro-pouces à plus de 50 micro-pouces. Cela dépend de la durée de vie prévue du produit et de son environnement d'exploitation. Il est essentiel de trouver un équilibre entre le coût et la performance.

Le choix de la bonne épaisseur de dorure est une décision technique essentielle. Il s'agit de trouver un équilibre entre le coût et la performance. Ces exigences varient considérablement d'une industrie à l'autre, ce qui rend impossible l'établissement d'une norme universelle. Le respect des spécifications de la dorure garantit la fiabilité et la longévité de vos pièces.

Placage d'or vs. Alternatives : Que doivent spécifier les ingénieurs ?

Le choix de la bonne finition n'est pas seulement une question de performance. Il s'agit d'un équilibre critique entre le coût, la durabilité et l'environnement spécifique de l'application. Le placage d'or est souvent le choix par défaut pour la fiabilité.

Cependant, les ingénieurs doivent envisager d'autres options. Le nickel, l'argent et l'étain ont tous leur place. Le meilleur placage conducteur dépend entièrement de la fonction du composant et de sa durée de vie prévue.

Comparaison des principales options de placage

Examinons les choix les plus courants. Chacun d'entre eux présente des avantages et des inconvénients distincts qu'il convient d'évaluer soigneusement pour votre projet.

| Fonctionnalité | L'or | Argent | Nickel |

|---|---|---|---|

| Conductivité | Excellent | Le plus élevé | Bon |

| Résistance à la corrosion | Excellent | Médiocre (ternit) | Bon |

| Résistance à l'usure | Juste | Pauvre | Excellent |

| Coût | Haut | Moyen | Faible |

Ce tableau constitue une référence rapide. Mais la véritable prise de décision a lieu lorsque nous examinons des cas d'utilisation spécifiques et la manière dont ces propriétés interagissent.

Revêtement d'or ou de nickel et autres finitions

Lorsque je travaille avec les équipes d'ingénieurs de PTSMAKE, la conversation va souvent au-delà d'un simple graphique. Nous devons prendre en compte l'ensemble du système. La finition d'un seul composant peut affecter l'ensemble de l'assemblage.

Pour les connecteurs à haute fiabilité qui nécessitent des cycles d'accouplement répétés, l'or est imbattable. Sa résistance à la corrosion garantit une connexion stable et à faible résistance dans le temps. Rien d'autre n'est comparable dans les applications critiques.

Cependant, pour un simple point de mise à la terre ou un composant nécessitant une grande durabilité, une comparaison entre le revêtement en or et en nickel penche clairement en faveur du nickel. Il est résistant et abordable. Sa fonction première est la protection, pas seulement la conductivité.

L'argent est une solution intermédiaire intéressante. C'est le métal le plus conducteur. Il est donc idéal pour certaines applications à haute fréquence. Mais il se ternit, ce qui peut augmenter la résistance des contacts au fil du temps. Il faut donc en tenir compte. Lorsque des métaux dissemblables sont en contact, le risque d'électrocution est élevé. corrosion galvanique4 devient une considération sérieuse pour la conception.

D'après les études que nous avons menées auprès de nos clients, nous recommandons souvent l'utilisation d'une sous-couche de nickel pour le placage d'or. Cette couche barrière améliore l'adhérence et la résistance à l'usure, vous offrant ainsi le meilleur des deux mondes.

| Cas d'utilisation | Finition recommandée | Raison principale |

|---|---|---|

| Contacts pour les dispositifs médicaux | L'or | Biocompatibilité, fiabilité |

| Connecteurs RF | Argent / Or | Conductivité la plus élevée |

| Barres de bus | Etain / Argent | Conductivité économique |

| Boîtes de blindage | Nickel / Etain | Durabilité et coût |

En fin de compte, le meilleur choix dépend d'une analyse approfondie des exigences de votre produit.

Pour choisir le bon revêtement, il faut trouver un équilibre entre le coût, la performance et l'environnement. L'or offre une fiabilité inégalée pour les connexions critiques, mais des alternatives comme le nickel et l'argent offrent des solutions solides et rentables pour des besoins mécaniques et électriques spécifiques. C'est votre application qui dicte le choix optimal.

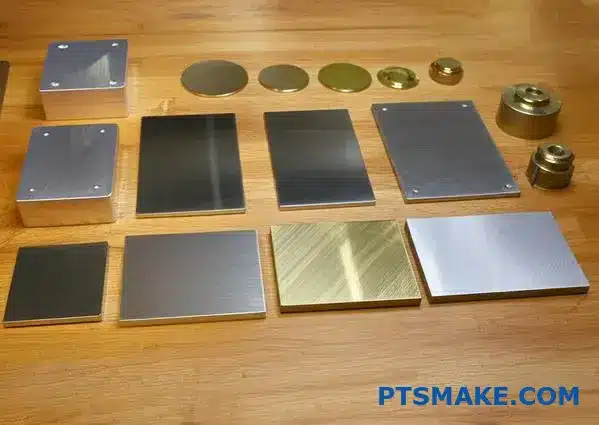

Placage d'or sur des pièces usinées CNC : Tout ce qu'il faut savoir

Le choix du bon matériau de base est une première étape cruciale. Tous les métaux ne se prêtent pas de la même manière à la dorure directe. La compatibilité a un impact direct sur l'adhérence, la durabilité et l'aspect final.

Il est essentiel de comprendre cette relation pour réussir la dorure des pièces à commande numérique.

Compatibilité des matériaux pour les finitions en or

Chaque métal nécessite un processus de préparation spécifique. Par exemple, les métaux actifs comme l'aluminium et l'acier nécessitent des couches intermédiaires. Cela permet de s'assurer que l'or adhère correctement et ne se diffuse pas.

Le laiton est plus compatible, mais bénéficie toujours d'une plaque de fond.

| Matériau de base | Le placage direct est-il faisable ? | Sous-plaque recommandée |

|---|---|---|

| Aluminium | Non | Zincate + Nickel/Cuivre |

| Acier | Non | Nickel ou cuivre |

| Laiton | Oui, mais pas recommandé | Nickel |

Une bonne préparation du substrat est essentielle pour tous les revêtements après usinage.

La science derrière la préparation des substrats

Le placage d'or est plus qu'une simple couche. Pour de nombreuses pièces à commande numérique, le succès dépend des revêtements appliqués après l'usinage avant l'or. Le placage direct sur des métaux réactifs est une recette pour l'échec.

Une sous-couche, généralement en nickel ou en cuivre, agit comme une barrière cruciale. Cette couche empêche la diffusion entre le métal de base et l'or. Cette diffusion peut ternir la finition de l'or au fil du temps, en particulier avec les alliages de cuivre ou de zinc comme le laiton.

Pourquoi le placage n'est pas négociable

Pour les pièces en aluminium, le processus est encore plus complexe. Nous appliquons d'abord une couche de zincate pour déplacer la couche d'oxyde. Ensuite, nous appliquons une couche de nickel chimique5 La plaque de fond constitue une surface idéale et non poreuse avec laquelle l'or peut se lier. Ce processus en plusieurs étapes est essentiel.

Les pièces en acier doivent être frappées au nickel. Cette couche fine et dense empêche le fer de migrer dans l'or, ce qui provoquerait des taches de rouille et des problèmes d'adhérence. Chez PTSMAKE, nous adaptons ce processus avec précision au matériau de base. Cela garantit que nos finitions dorées CNC répondent aux normes les plus élevées en termes d'apparence et de performance.

Le choix de la bonne séquence de sous-plaques est ce qui distingue une finition durable et de haute qualité d'une finition qui s'écaille ou se corrode prématurément.

| Métal | Étape 1 | Étape 2 | Étape 3 |

|---|---|---|---|

| Aluminium | Dégraissage et décapage | Traitement au zincate | Nickel et plaque d'or |

| Acier | Dégraissage et trempage acide | Grève du nickel | Plaque d'or |

| Laiton | Dégraisser et nettoyer | Barrière de nickel (Opt.) | Plaque d'or |

La réussite de la dorure sur les pièces à commande numérique dépend de la compatibilité des matériaux et de la qualité de la sous-couche. Le processus de post-usinage doit être spécifiquement adapté au métal de base - aluminium, acier ou laiton - pour garantir une finition durable et de haute qualité.

Prototypage avec le placage d'or : Quand faut-il l'appliquer ?

Décider quand ajouter de la dorure à vos prototypes est une question cruciale. Il n'est pas toujours nécessaire de le faire dès la première itération. Le choix du moment dépend entièrement de vos objectifs de test.

Pour les contrôles initiaux de forme et d'ajustement, le placage est souvent inutile. En revanche, pour les prototypes fonctionnels, elle peut s'avérer essentielle.

Facteurs clés de décision pour le placage à un stade précoce

Tenez compte des points suivants avant de vous engager dans le placage de prototypes rapides. La dorure des prototypes permet de valider rapidement les performances.

| Objectif du test | Inclure le placage ? | Raison d'être |

|---|---|---|

| Validation de la forme et de l'ajustement | Non | Le placage ajoute une épaisseur minimale mais augmente le coût. |

| Conductivité électrique | Oui | Essentiel pour tester avec précision les performances des circuits. |

| Résistance à la corrosion | Oui | Simuler l'exposition à l'environnement dans le monde réel. |

| Usure et durabilité | Oui | Évaluer la durée de vie des surfaces de contact. |

Cette approche garantit que vous n'investissez dans le placage que lorsqu'il fournit des données précieuses.

Une approche stratégique du prototypage avec métallisation peut vous faire gagner beaucoup de temps et d'argent par la suite. Retarder la métallisation peut sembler rentable dans un premier temps. Mais cela peut masquer des défauts de conception critiques.

Par exemple, une pièce peut fonctionner parfaitement sans placage. Si l'on ajoute la finition, les tolérances sont soudainement altérées ou les performances modifiées. Nous avons vu cela se produire.

Une stratégie de placage par étapes

Chez PTSMAKE, nous aidons nos clients à déterminer quand introduire des finitions. Le placage au cours du développement doit être un choix délibéré, et non une réflexion après coup.

Un facteur clé que nous examinons toujours est la Adhésion au substrat6, Il est donc important d'effectuer des essais à un stade précoce, car un mauvais collage peut ruiner la fonctionnalité d'un composant. Des tests précoces permettent d'éviter les défaillances au niveau de la production.

Envisagez un plan de prototypage en plusieurs étapes :

| Le stade du prototype | Focus sur le placage | Objectif |

|---|---|---|

| Alpha | Aucune ou sélective | Valider la mécanique de base et l'ajustement. |

| Bêta | Spécifications complètes | Tester les performances électriques, d'usure et environnementales. |

| Préproduction | Objectif de production | Validation finale de tous les processus de fabrication. |

Cette méthode progressive garantit qu'au moment où vous atteignez la production, vous avez une grande confiance dans la conception. Elle aligne l'investissement sur la maturité du produit. Cela permet d'éviter des surprises coûteuses au cours des dernières étapes d'un projet.

Le choix de la dorure pour les prototypes dépend de vos besoins en matière d'essais. Un placage précoce permet de valider des critères de performance tels que la conductivité et la résistance à la corrosion. Une approche stratégique et progressive permet de gérer efficacement les coûts et les délais de développement, en évitant les problèmes tardifs.

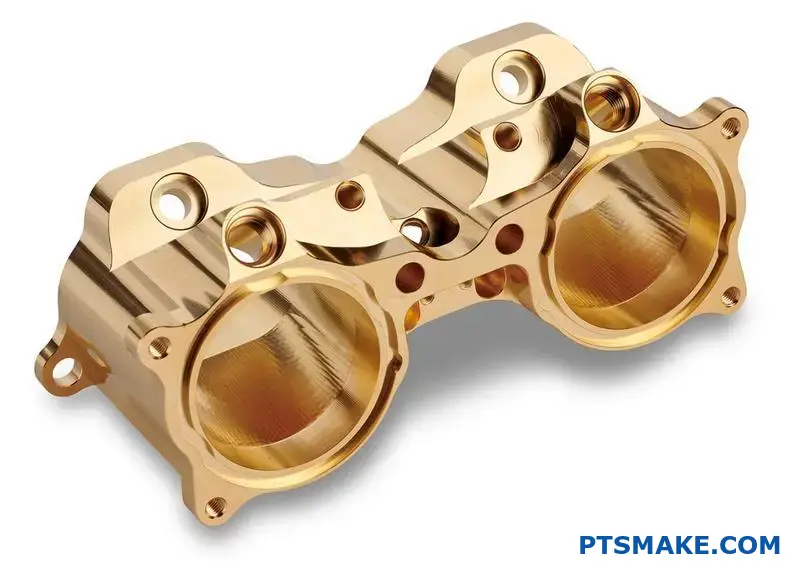

Principales applications pour lesquelles le placage d'or vous donne un avantage concurrentiel

Le placage d'or offre plus qu'une finition de qualité supérieure. Il offre des avantages fonctionnels essentiels. C'est pourquoi il est essentiel dans les industries à fort enjeu.

Dans des secteurs tels que le médical, l'aérospatial et l'électronique, la performance n'est pas négociable. Dans ce domaine, les propriétés uniques de l'or offrent un avantage concurrentiel significatif. La fiabilité et la sécurité sont primordiales.

Secteurs clés pour le placage d'or

Explorons les domaines dans lesquels les avantages de l'application du revêtement d'or brillent vraiment. Ces industries s'appuient sur les propriétés uniques de l'or pour leurs fonctions critiques.

| L'industrie | Bénéfice principal | Application clé |

|---|---|---|

| Médical | Biocompatibilité | Implants, outils chirurgicaux |

| Aérospatiale | Fiabilité | Connecteurs, circuits |

| Électronique | Conductivité | Contacts, Semi-conducteurs |

Ces applications exigent les normes de performance les plus élevées.

La valeur du placage d'or devient évidente lorsque l'on examine les cas d'utilisation spécifiques. Chaque industrie exploite ses propriétés pour résoudre des problèmes d'ingénierie uniques et améliorer la valeur des produits.

Applications des dispositifs médicaux

Pour les dispositifs médicaux, la biocompatibilité est cruciale. L'or est inerte et non toxique, ce qui évite les réactions avec le corps humain. C'est pourquoi vous voyez le placage d'or dans les dispositifs médicaux comme les stimulateurs cardiaques, les stents et les implants dentaires. Il garantit la sécurité des patients et la longévité des appareils.

Secteur de l'aérospatiale et de la défense

Dans l'aérospatiale, les composants sont soumis à des conditions extrêmes. La résistance à la corrosion et la stabilité de la conductivité électrique de l'or sont essentielles. Les connecteurs et les composants de circuits critiques sont plaqués d'or. Cela permet d'éviter les défaillances dues à l'oxydation ou aux températures extrêmes, ce qui est essentiel pour la sécurité des vols. Un placage de mauvaise qualité peut entraîner des problèmes tels que corrosion galvanique7 lorsque différents métaux sont en contact.

L'industrie électronique

L'électronique exige une transmission sans faille des signaux. Le placage d'or sur les connecteurs, les interrupteurs et les points de contact des circuits imprimés garantit une faible résistance de contact. Il empêche également la corrosion, qui peut perturber les signaux au fil du temps. La fiabilité et la durée de vie des produits s'en trouvent améliorées.

| Fonctionnalité | Prestations médicales | Prestations aérospatiales | Prestations électroniques |

|---|---|---|---|

| Résistance à la corrosion | Prévient la dégradation dans l'organisme | Protège contre les environnements difficiles | Prolonge la durée de vie des composants |

| Conductivité | Signaux électriques stables pour les implants | Connexions fiables pour l'avionique | Garantit l'intégrité du signal |

| Biocompatibilité | Garantir la sécurité des patients | Sans objet | Sans objet |

| Ductilité | Facile à appliquer sur des formes complexes | Résiste aux vibrations et aux contraintes | Fiable pour les petites pièces complexes |

Chez PTSMAKE, nous aidons nos clients à sélectionner l'épaisseur de placage la mieux adaptée à leur application spécifique, en équilibrant le coût et la performance.

Le placage d'or est un choix stratégique pour les industries où l'échec n'est pas une option. Qu'il s'agisse d'appareils médicaux vitaux, de systèmes aérospatiaux critiques ou d'appareils électroniques fiables, il offre un avantage certain en termes de performance et de sécurité et protège en fin de compte la réputation de votre marque.

MITI contre MIL-G-45204 : Décodage des spécifications de placage d'or pour la conformité

Lors de l'évaluation des fournisseurs, les codes de spécification peuvent ressembler à une langue étrangère. Une mauvaise compréhension de ces codes est une voie rapide vers des pièces non conformes. C'est particulièrement vrai pour la dorure.

Il est essentiel de décoder ces spécifications. Il vous permet de comparer les fournisseurs avec précision. Il garantit également que votre produit final fonctionne comme prévu. Précisons ce que ces codes signifient pour vous. Il est essentiel de bien comprendre la comparaison des qualités de revêtement d'or.

| Code Spec Élément | Ce qu'il définit |

|---|---|

| Type | Niveau de pureté |

| Grade | Dureté |

| Classe | Épaisseur |

Démystifier les codes pour l'évaluation des fournisseurs

Le choix d'un fournisseur ne se limite pas à faire correspondre les codes d'un devis. Vous devez vous assurer de la maîtrise et de la compréhension de ses processus. Un devis peu coûteux peut cacher une mauvaise compréhension d'une spécification, ce qui conduit à des pièces de mauvaise qualité qui tombent en panne sur le terrain. C'est là qu'il est essentiel de poser les bonnes questions.

Type et grade dans la pratique

L'interaction entre le type (pureté) et le grade (dureté) est essentielle. Par exemple, le type I de la norme MIL-G-45204 est doux (grade A) et idéal pour la soudure. Mais pour un connecteur soumis à une forte usure, vous aurez besoin du type III, qui autorise l'utilisation d'agents de durcissement par le biais d'un processus d'application de la norme MIL-G-45204. codéposition8. Le choix d'une mauvaise combinaison compromettra la fonction de la pièce.

Ce tableau comparatif des qualités de revêtement de l'or simplifie les choses :

| Grade | Dureté (Knoop) | Candidature commune |

|---|---|---|

| A | 90 max | Soudabilité, collage des fils |

| B | 91-129 | Usage général, connecteurs |

| C | 130-200 | Haute résistance à l'usure |

Vérifier la conformité des fournisseurs

Lorsque nous traitons des projets chez PTSMAKE, nous ne nous contentons pas de prendre le code de spécification au pied de la lettre. Nous discutons avec vous de l'utilisation finale de la pièce. Cela permet de s'assurer que la spécification de placage d'or choisie correspond réellement à l'application. Le respect des spécifications de conformité du placage est un partenariat, pas seulement une ligne de conduite.

Le décodage des spécifications du placage d'or est essentiel pour l'évaluation des fournisseurs. Comprendre le type, la qualité et la classe permet de s'assurer que le revêtement final répond à vos besoins en termes de pureté, de dureté et de durabilité. Cette diligence permet d'éviter les défaillances de pièces coûteuses et les retards de projets.

Décisions relatives à l'épaisseur des broyeurs : Comment choisir la bonne couche d'or

Le choix de la bonne épaisseur de dorure est crucial. Il a un impact direct sur les performances et le coût de votre composant. Il ne s'agit pas d'une décision unique.

Le facteur principal est l'application de la pièce. S'agit-il d'un composant dont l'usure est critique ou d'un composant dont l'usure n'est pas critique ? La réponse à cette question est la première étape. Elle guide toutes les recommandations ultérieures sur l'épaisseur de l'or.

Pour les pièces soumises à des contacts fréquents, la durabilité est essentielle. Pour les pièces statiques, la protection contre l'environnement est plus importante. Examinons les lignes directrices de base.

| Type de composant | Objectif principal | Épaisseur typique (Microns) |

|---|---|---|

| Critique inusable | Soudabilité, résistance à la corrosion | 0,2 - 0,8 µm |

| Critique pour l'usure | Durabilité, faible résistance de contact | 1,0 - 2,5 µm+. |

Cette répartition simple permet de définir une base de référence pour votre projet.

Approfondissement des composants critiques pour l'usure

Pour les pièces à usure critique, comme les connecteurs électriques, nous devons tenir compte des cycles d'accouplement. Combien de fois les pièces seront-elles connectées et déconnectées ? Plus il y a de cycles, plus l'or doit être épais.

Les études menées auprès de nos clients montrent qu'une couche mince s'use rapidement. La couche inférieure, souvent en nickel, est alors exposée, ce qui accroît la résistance au contact et entraîne une défaillance. C'est pourquoi il est essentiel de comprendre la durée de vie attendue des revêtements.

Voici une vue plus détaillée.

| Cycles d'accouplement | Environnement | Épaisseur recommandée (microns) |

|---|---|---|

| < 100 | Doux | 0,8 - 1,0 µm |

| 100 - 500 | Doux | 1,0 - 1,3 µm |

| 500 - 1000 | Harsh | 1,3 - 2,0 µm |

| > 1000 | Harsh | 2,5 µm+. |

Comprendre les besoins non critiques

Pour les pièces qui ne s'usent pas, l'objectif est la résistance à la corrosion et la soudabilité. La couche d'or agit comme une barrière protectrice. Dans ce cas, même une fine couche peut être efficace.

Toutefois, la couche doit être suffisamment épaisse pour couvrir la surface sans qu'il y ait d'effets indésirables importants. porosité9. Les revêtements plus minces sont plus sensibles à ce problème. Ils peuvent permettre aux agents corrosifs d'atteindre le substrat.

Pour ces applications, un processus de placage en or dur est souvent choisi pour garantir une couche protectrice dense, même à une épaisseur minimale. Cela permet d'équilibrer efficacement le coût et la protection.

Le choix de la bonne épaisseur de dorure permet d'équilibrer la résistance à l'usure et la protection contre la corrosion par rapport au coût. Les pièces sensibles à l'usure ont besoin de couches plus épaisses pour durer, tandis que les composants non sensibles à l'usure peuvent utiliser des revêtements plus fins pour une protection de base et la soudabilité. Cette décision stratégique a un impact sur les performances à long terme.

Principales considérations relatives à la compatibilité des matériaux avant le placage d'or

Le choix du bon métal de base est crucial pour une dorure réussie. Le matériau de base détermine l'ensemble du processus. Une mauvaise compatibilité du métal de base entraîne un défaut d'adhérence et des performances médiocres.

Les défis de l'aluminium et de l'acier inoxydable

L'aluminium s'oxyde instantanément à l'air. Cette couche d'oxyde empêche l'or d'adhérer correctement. Elle nécessite un processus spécial de zingage avant que le placage ne puisse commencer.

L'acier inoxydable est passif. Sa couche d'oxyde de chrome entrave également l'adhérence. Il a besoin d'une étape d'activation spécifique, comme la frappe au nickel d'un bois, pour assurer une liaison solide.

Cette préparation initiale n'est pas négociable pour la qualité.

| Métal de base | Défi primaire | Prétraitement requis |

|---|---|---|

| Aluminium | Oxydation rapide | Procédé Zincate |

| Acier inoxydable | Passivité (couche d'oxyde) | Activation de la grève du nickel |

Piles de cuivre et de placage

Le cuivre est un choix courant pour la dorure. Il offre une excellente conductivité. Toutefois, l'application directe de l'or sur le cuivre pose un problème. Les atomes de cuivre peuvent migrer à travers la fine couche d'or. Ce processus, appelé diffusion, ternit la surface et dégrade les performances.

Pour éviter cela, nous utilisons une couche barrière. Il s'agit d'un concept fondamental dans le placage de métaux dissemblables. Une couche de nickel est généralement déposée entre le cuivre et l'or. Cette barrière de nickel arrête la migration. Elle ajoute également de la dureté et de la résistance à la corrosion. Chez PTSMAKE, nous recommandons souvent cette approche multicouche pour une fiabilité à long terme. Cette couche de placage garantit que la finition en or reste pure et fonctionnelle. Il s'agit d'une étape critique qui permet d'éviter de futures défaillances sur le terrain. Cela peut se produire pour des raisons telles que Corrosion galvanique10 entre des métaux différents.

Une pile de placage typique se présente comme suit :

| Couche | Matériau | Objectif |

|---|---|---|

| 3 (Haut) | L'or | Finition, conductivité, résistance à la corrosion |

| 2 (milieu) | Nickel | Couche barrière, empêche la diffusion, ajoute de la dureté |

| 1 (Base) | Cuivre | Matériau du substrat |

Cette approche structurée est essentielle pour les composants de haute performance. Elle garantit que chaque matériau joue son rôle sans compromettre les autres. La compatibilité des métaux de base concerne l'ensemble du système.

Le succès de la dorure dépend fortement du matériau de base. L'aluminium et l'acier inoxydable nécessitent des prétraitements spéciaux. Pour le cuivre, une couche de nickel est essentielle pour empêcher la diffusion et garantir la performance et la fiabilité à long terme de la pièce plaquée finale.

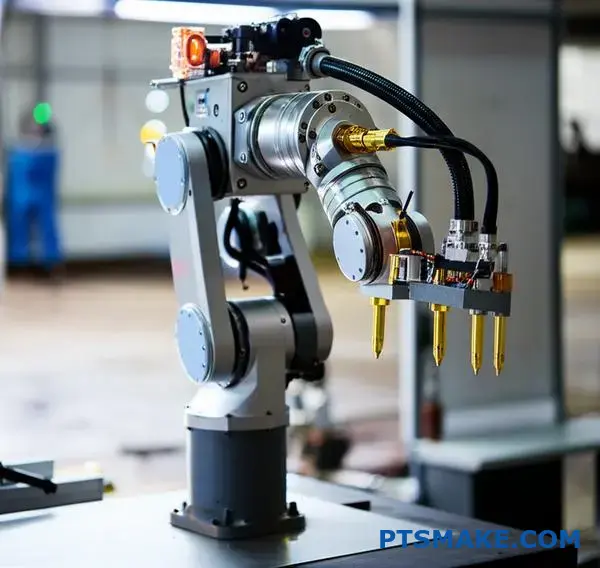

Placage d'or pour la robotique : Une précision qui permet des performances à grande vitesse

Prenons des exemples concrets. La théorie est importante, mais c'est l'application pratique qui montre la véritable valeur. J'ai vu comment la dorure résout des problèmes critiques dans les assemblages robotisés.

Il ne s'agit pas seulement de résistance à la corrosion. Il s'agit de permettre des performances qui seraient autrement impossibles.

Étude de cas n° 1 : bras robotisés à grande vitesse

Dans les robots pick-and-place, chaque milliseconde compte. Les connecteurs des articulations sont soumis à des mouvements et à des vibrations constants. Nous avons travaillé sur un projet où les connecteurs standard provoquaient des chutes de signal. Cela entraînait des erreurs de positionnement.

Le placage en or des broches du connecteur a permis de résoudre ce problème. Il garantit une connexion stable et à faible résistance. Il s'agit d'un exemple clair de placage pour la précision du mouvement.

| Fonctionnalité | Connecteur standard | Connecteur plaqué or |

|---|---|---|

| Intégrité du signal | Variable | Très stable |

| Erreurs de positionnement | Fréquents | Éliminé |

| Cycle de maintenance | 3 mois | > 12 mois |

| Temps d'arrêt | Haut | Minime |

Cette petite modification a permis d'améliorer considérablement la fiabilité et la vitesse du robot.

L'impact de l'or dans la robotique ne se limite pas aux connecteurs. Il joue un rôle essentiel dans les systèmes sensoriels, où la précision des données est primordiale. Sans données fiables, les mouvements à grande vitesse d'un robot sont inutiles.

Étude de cas n° 2 : Capteurs optiques et de proximité

Les revêtements des capteurs des robots sont essentiels. Le système robotique d'un client utilisait des capteurs infrarouges pour la détection des pièces. Ces capteurs sont très sensibles à la dégradation de la surface. Une oxydation, même mineure, peut altérer la réflectivité et fausser les relevés.

L'application d'une fine couche uniforme de placage d'or sur les surfaces réfléchissantes du capteur a permis d'obtenir une face stable et non oxydante. Ce revêtement a permis d'assurer des performances constantes du capteur sur des millions de cycles. L'amélioration du rapport signal/bruit a été immédiatement perceptible lors de nos essais. Cette amélioration est cruciale dans les environnements où la poussière ou l'humidité peuvent affecter les surfaces non protégées.

Ce processus permet d'éviter la dégradation progressive du signal due à des facteurs environnementaux tels que tribocorrosion11, qui peut se produire sur des pièces en charge et en mouvement.

Comparaison des performances des capteurs

| Métrique | Capteur non revêtu | Capteur recouvert d'or |

|---|---|---|

| Cohérence du signal | Dégradé par 5% en 1000 heures | <0,51Dégradation de la TTP11T |

| Erreurs de lecture | 1 sur 10 000 cycles | 1 sur 1 000 000 de cycles |

| Résistance à l'environnement | Faible | Haut |

| Durée de vie | 1 an | > 5 ans |

Notre collaboration sur ce projet a prouvé que la dorure stratégique est un investissement dans la fiabilité et la précision à long terme des capteurs robotiques.

Des études de cas montrent que la dorure est une solution pratique. Il améliore les connecteurs des articulations robotiques pour la précision des mouvements et stabilise les surfaces des capteurs pour des données fiables. Ce petit détail apporte des gains significatifs en termes de performance et de longévité.

Comment calculer les coûts de placage pour votre prochain projet

L'estimation des budgets de revêtement nécessite une vision claire de toutes les variables. Il ne s'agit pas seulement du prix du marché du métal précieux.

Des facteurs clés influencent directement votre coût final. Il s'agit notamment de la zone de couverture, du type de métal de base et de la complexité des pièces. Les exigences de qualité jouent également un rôle important. La compréhension de ces facteurs permet d'établir des prix précis pour la dorure.

Principaux facteurs de coûts

Décortiquons les principaux éléments.

| Facteur | Impact sur les coûts | Pourquoi c'est important |

|---|---|---|

| Zone de couverture | Haut | Les surfaces plus importantes nécessitent plus de matériel et de temps de cuve. |

| Métal de base | Moyen | Certains matériaux nécessitent une préparation supplémentaire ou des sous-couches. |

| Complexité | Haut | Les formes complexes nécessitent une manipulation et un masquage particuliers. |

| Spécifications de qualité | Variable | Des tolérances plus étroites impliquent un contrôle et une inspection plus poussés des processus. |

L'analyse du coût total ne se limite pas à la surface. Pour obtenir une estimation précise, vous devez tenir compte des détails techniques qui sous-tendent chaque facteur. Un simple calcul du coût par pouce carré plaqué peut être trompeur.

Approfondissement des facteurs de coût

Préparation du métal de base

Certains métaux, comme l'aluminium ou l'acier inoxydable, nécessitent un placage spécial. Cela permet de s'assurer que le placage d'or adhère correctement. Cette étape supplémentaire augmente les coûts de matériel et de main-d'œuvre du projet.

Complexité des pièces et mise en rack

Les géométries complexes avec des évidements profonds ou des trous borgnes constituent un défi. Elles nécessitent des dispositifs de rayonnage personnalisés pour garantir un revêtement uniforme. La main d'œuvre supplémentaire pour masquer des zones spécifiques augmente également le prix de manière significative. Les Densité actuelle12 doivent être gérés avec soin dans ces cas.

Exigences en matière de qualité et d'épaisseur

L'épaisseur requise pour la dorure est un facteur de coût important. Les revêtements plus épais utilisent plus d'or et sont plus longs à appliquer. Les exigences des spécifications, telles que les tests d'adhérence ou de résistance à la corrosion, augmentent également le coût final. Chez PTSMAKE, nous travaillons avec nos clients pour trouver l'épaisseur optimale qui réponde aux besoins de performance sans sur-ingénierie.

| Spécifications | Impact typique sur le coût de l'électrodéposition de l'or |

|---|---|

| Épaisseur (microns) | Augmentation directe avec l'épaisseur |

| Exigences en matière de masquage | Augmentation significative du coût de la main-d'œuvre |

| Test d'adhérence | Coût mineur de la procédure d'essai |

| Essais au brouillard salin | Coût modéré de l'équipement et du temps |

Le calcul des coûts de métallisation ne se limite pas au prix du matériau. Une analyse approfondie de la zone de couverture, du métal de base, de la complexité de la pièce et des spécifications de qualité est essentielle pour établir un budget précis. L'ensemble de ces facteurs détermine l'investissement final pour votre projet.

Tendances futures du placage d'or à surveiller en 2026

Le monde de la dorure est sur le point de subir une transformation majeure. À l'horizon 2026, il ne s'agit pas seulement d'ajustements mineurs. Nous assistons à des changements fondamentaux.

Les innovations sont à l'origine de ce changement. Ces nouvelles méthodes promettent de meilleures performances et une plus grande durabilité. L'avenir de l'industrie du revêtement est intelligent et vert.

Principales innovations à l'horizon

Voici les principales tendances que je suis :

| Tendance technologique | Bénéfice principal | Industrie cible |

|---|---|---|

| Placage nanogold | Durabilité accrue | Électronique, Médical |

| Bains contrôlés par l'IA | Une cohérence inégalée | Aérospatiale, Automobile |

| Procédés respectueux de l'environnement | Réduction de l'impact sur l'environnement | Toutes les industries |

Cette technologie avancée de placage d'or est destinée à redéfinir nos normes de qualité et de responsabilité.

L'évolution vers la technologie de placage 2026 est motivée par la demande de composants de meilleure qualité et plus fiables. Il ne s'agit plus seulement d'une finition brillante. Il s'agit de performances dans des conditions extrêmes.

Un regard plus approfondi sur les technologies émergentes

Placage nanogold

Le nanodorage utilise des particules d'or à l'échelle du nanomètre. Cela crée une surface plus dure et plus résistante à l'usure. Il permet également d'obtenir des revêtements plus fins sans sacrifier les performances. Cela signifie qu'il faut moins d'or, ce qui peut aider à gérer les coûts pour les projets complexes.

IA et automatisation

L'IA fait son entrée dans le bain de placage. Des capteurs surveilleront les niveaux de produits chimiques, la température et le courant en temps réel. Le système effectuera automatiquement des micro-ajustements. Cela permet de réduire les erreurs humaines et de garantir que chaque pièce est conforme aux spécifications exactes. Ce niveau de contrôle est crucial pour les applications à fort enjeu.

Solutions de placage durables

L'industrie s'éloigne enfin des solutions à base de cyanure. De nouveaux procédés respectueux de l'environnement deviennent viables. Ces solutions réduisent les déchets toxiques et créent un environnement de travail plus sûr. Cette évolution est essentielle pour répondre aux réglementations mondiales plus strictes. D'après nos tests, ces nouvelles méthodes maintiennent la qualité requise pour les produits suivants électrodéposition13 tout en étant beaucoup plus sûr.

Voici une comparaison entre l'ancien et le nouveau :

| Fonctionnalité | Placage traditionnel | 2026 Technologie de placage |

|---|---|---|

| Contrôle des processus | Réglages manuels | Piloté par l'IA, automatisé |

| Utilisation des matériaux | Épaisseur standard | Des couches optimisées et plus fines |

| Impact sur l'environnement | Élevé (cyanure) | Faible (non toxique) |

| Cohérence | Variable | Hautement reproductible |

Chez PTSMAKE, nous pensons que ces avancées deviendront bientôt la norme.

L'avenir de la dorure est là, porté par les nanotechnologies, l'intelligence artificielle et la chimie verte. Ces innovations permettent de créer des revêtements plus solides, plus fiables et plus respectueux de l'environnement. L'industrie se prépare à une nouvelle norme d'excellence et de précision d'ici 2026.

Obtenez des solutions d'experts en placage d'or avec PTSMAKE dès maintenant !

Prêt à atteindre la précision et la fiabilité ultimes pour vos composants critiques ? Contactez PTSMAKE pour un devis rapide et sans engagement sur la dorure et la fabrication de précision. Notre équipe offre une qualité de pointe, une expertise technique et des résultats ponctuels à chaque fois - faisons de votre prochain projet un succès !

Découvrez le processus technique d'application de revêtements métalliques pour une protection supérieure des composants. ↩

Comprendre comment les ions métalliques sont déposés sur une surface lors du placage. ↩

Comprendre comment les vides microscopiques peuvent affecter la résistance à la corrosion et les performances globales de vos composants. ↩

Comprendre comment ce processus provoque la défaillance des composants et ce qu'il faut spécifier dans vos conceptions pour l'éviter. ↩

Découvrez comment ce processus de dépôt chimique crée une barrière uniforme essentielle pour le placage de pièces complexes. ↩

Découvrez comment la liaison entre le placage et les matériaux de base influe sur la fiabilité des pièces. ↩

Comprendre ce processus électrochimique pour prévenir la dégradation des matériaux et la défaillance prématurée des composants. ↩

Découvrez comment les agents de durcissement sont intégrés dans la dorure afin d'améliorer la durabilité et les performances pour des applications spécifiques. ↩

Découvrez comment les lacunes microscopiques dans le placage d'or affectent la fiabilité et les performances des composants. ↩

Comprenez comment ce processus électrochimique peut avoir un impact sur la durée de vie de vos composants. ↩

Découvrez comment l'usure mécanique et la corrosion peuvent dégrader les composants mobiles et affecter la précision des robots. ↩

Comprenez l'impact de ce paramètre électrique sur la qualité de la finition, la vitesse de métallisation et le coût total de votre projet. ↩

Cliquez pour comprendre la science fondamentale de l'application précise des revêtements métalliques sur les pièces. ↩