Êtes-vous fatigué d'avoir affaire à des finitions de surface qui sont belles au départ, mais qui se détériorent rapidement dans des conditions réelles ? De nombreux fabricants sont confrontés au défi de trouver une finition qui offre à la fois une esthétique de qualité et une durabilité de niveau industriel pour leurs composants matériels.

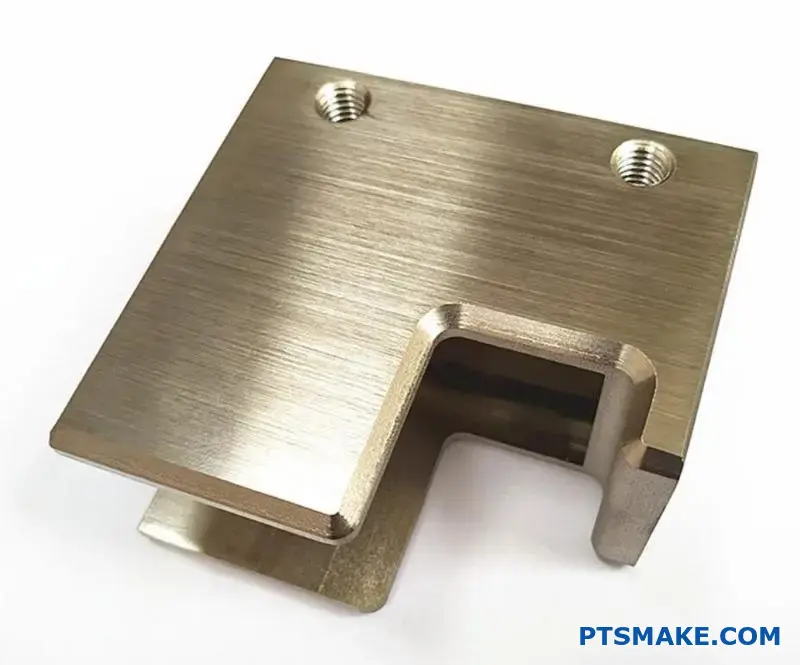

La finition nickel brossé combine une résistance supérieure à la corrosion, une tolérance aux rayures et un aspect professionnel, ce qui en fait un choix idéal pour la quincaillerie OEM, les pièces CNC de précision et les composants industriels qui requièrent à la fois forme et fonction.

Ce guide couvre tout ce dont vous avez besoin pour évaluer le nickel brossé pour votre prochain projet. Je vous présenterai les avantages techniques, les méthodes d'application et les considérations spécifiques à l'industrie qui vous aideront à prendre la bonne décision en matière de finition pour vos composants.

Pourquoi le nickel brossé change la donne pour la quincaillerie d'origine

Le choix de la bonne finition pour les composants OEM est crucial. Il a une incidence directe sur la durabilité, l'esthétique et les performances à long terme. La finition nickel brossé s'impose systématiquement comme une option supérieure.

Il offre un équilibre parfait entre robustesse et style. C'est donc un choix idéal pour la quincaillerie de haute qualité. C'est une finition vraiment durable pour les pièces commerciales.

Les principaux avantages en un coup d'œil

| Fonctionnalité | Finition nickel brossé | Chrome poli |

|---|---|---|

| Résistance aux rayures | Haut | Modéré |

| Masque les empreintes digitales | Excellent | Pauvre |

| Niveau de maintenance | Faible | Haut |

Au-delà de la surface : Une analyse technique

L'aspect subtil et texturé de la finition nickel brossé est très pratique. Les lignes fines et parallèles dissimulent efficacement les rayures mineures, les éraflures et l'usure quotidienne. Il s'agit donc d'un excellent choix pour les surfaces à fort contact.

Cette durabilité inhérente est essentielle pour les pièces utilisées dans des environnements commerciaux ou industriels exigeants. Elle garantit que la quincaillerie conserve son aspect et sa fonction au fil du temps, ce qui est essentiel pour les quincailleries en nickel brossé destinées aux projets OEM.

Résistance accrue à la corrosion et à l'usure

La durabilité impressionnante est due à la galvanoplastie1 processus. Au cours de cette étape, une couche de nickel est liée métallurgiquement au substrat. Cela crée une barrière protectrice dure et non poreuse.

Cette couche protectrice est essentielle pour prévenir la corrosion. Elle protège le métal de base de l'humidité et des agents corrosifs courants. Cette protection prolonge considérablement la durée de vie du composant.

L'aspect pratique de son esthétique

Du point de vue du design, la surface mate présente un avantage majeur. Elle diffuse la lumière au lieu de la refléter. Cette qualité lui permet de dissimuler exceptionnellement bien les empreintes digitales, les bavures et les taches d'eau. Il conserve un aspect propre et haut de gamme avec très peu d'entretien.

| Application idéale | Principaux avantages du nickel brossé |

|---|---|

| Équipement médical | Non réfléchissant, facile à désinfecter |

| Garnitures automobiles | Résiste aux empreintes digitales, durable |

| Luminaires commerciaux | Peu d'entretien, résistance à l'usure |

| Boîtiers électroniques | Aspect professionnel, protection des composants internes |

La finition en nickel brossé offre un large éventail d'avantages. Sa résistance supérieure aux rayures, ses propriétés anticorrosion et son esthétique nécessitant peu d'entretien en font un choix intelligent pour la quincaillerie OEM de haute performance qui doit être belle et durable.

Comment le revêtement en nickel brossé améliore la résistance dans les environnements difficiles

La finition nickel brossé est plus qu'un simple choix élégant. Elle constitue une couche de protection robuste. Cette caractéristique est cruciale dans les environnements opérationnels difficiles.

J'ai constaté son efficacité dans divers secteurs d'activité exigeants. Ses performances sont toujours fiables. Prenons quelques exemples.

Dans les environnements marins, il résiste à l'eau salée. Dans l'aérospatiale, il supporte les variations de température. Les pièces automobiles résistent aux produits chimiques et les outils médicaux à la stérilisation. Cette polyvalence est essentielle.

Voici un aperçu rapide de ses propriétés de résistance :

| Environnement | Défi majeur | Rôle du nickel brossé |

|---|---|---|

| Marine | Brouillard salin, humidité | Excellente barrière contre la corrosion |

| Aérospatiale | Fluctuations de température, friction | Surface stable et résistante à l'usure |

| Automobile | Sel de déneigement, produits chimiques | Prévient la dégradation chimique |

| Médical | Stérilisation, biocides | Surface inerte et facile à nettoyer |

L'environnement d'une pièce détermine sa durabilité. La finition nickel brossé fait régulièrement ses preuves. Ses performances sont le fruit d'un processus de placage multicouche.

Applications marines et aérospatiales

En milieu marin, l'exposition constante à l'eau salée constitue une menace majeure. Le nickel brossé offre une excellente résistance à la corrosion contre les chlorures.

Cela permet d'éviter une défaillance prématurée des composants critiques. Elle permet également d'éviter des problèmes tels que corrosion galvanique2 lorsque des métaux différents sont utilisés ensemble.

Pour l'aérospatiale, les défis sont différents. Les pièces sont soumises à des changements de température extrêmes et à des variations de pression atmosphérique. La durabilité environnementale qu'offre le nickel brossé est essentielle dans ce cas. La finition reste stable, évitant les fissures ou l'écaillage. Elle garantit un fonctionnement fiable des composants sous contrainte.

Durabilité des secteurs automobile et médical

L'industrie automobile fait appel à des matériaux capables de résister au sel de déneigement et aux produits chimiques de nettoyage agressifs. Une finition en nickel brossé protège les métaux sous-jacents de ces agents corrosifs.

Chez PTSMAKE, nous le suggérons souvent pour les composants qui nécessitent à la fois un aspect propre et une protection à long terme.

Dans le domaine médical, l'hygiène est primordiale. Les équipements subissent des cycles de stérilisation répétés et agressifs. La surface non poreuse et chimiquement inerte du nickel brossé est idéale. Il résiste à la dégradation due à l'autoclavage et aux désinfectants puissants.

| Secteur | Défi primaire | L'utilité du nickel brossé |

|---|---|---|

| Automobile | Sel et salissures de la route | Agit comme une barrière contre les agents corrosifs. |

| Médical | Stérilisation fréquente | Reste stable et intact après de nombreux cycles. |

Le revêtement en nickel brossé offre une protection exceptionnelle dans divers environnements difficiles. Sa résistance à la corrosion, aux produits chimiques et aux températures extrêmes en fait un choix fonctionnel et fiable pour les applications critiques dans les secteurs de la marine, de l'aérospatiale, de l'automobile et de la médecine.

Choix du nickel brossé pour les pièces usinées CNC à tolérance serrée

Lorsque l'on travaille avec des pièces usinées CNC à tolérance serrée, chaque micron compte. L'application d'une finition n'est pas seulement un choix esthétique, c'est une étape de fabrication.

La finition nickel brossé ajoute une couche physique à la surface de la pièce. Cette épaisseur supplémentaire doit être soigneusement planifiée. Si ce détail n'est pas pris en compte, les pièces risquent de ne pas être inspectées.

Comprendre l'épaisseur de la finition

Il faut tenir compte du matériau ajouté lors du placage. Un processus d'usinage CNC typique de finition en nickel brossé ajoute une quantité spécifique d'épaisseur.

| Type de finition | Épaisseur ajoutée typique (microns) |

|---|---|

| Nickel brossé | 5 - 25 µm |

| Anodisation (Type II) | 2 - 25 µm |

| Revêtement par poudre | 25 - 125 µm |

Ce tableau montre pourquoi la planification est essentielle lorsque l'on envisage des options de finition avec des tolérances serrées.

Comment le nickel brossé interagit avec les tolérances

Le principal défi consiste à obtenir un revêtement parfaitement uniforme. Cela est particulièrement vrai pour les pièces à géométrie complexe.

Le placage peut s'accumuler dans les angles extérieurs aigus. Inversement, il peut être plus fin dans les trous profonds ou les zones en retrait. Cette variation peut facilement faire sortir une pièce de la bande de tolérance spécifiée.

Compensation du pré-usinage

Chez PTSMAKE, notre solution est proactive. Nous intégrons la compensation directement dans le programme d'usinage CNC. Nous usinons la pièce légèrement sous-dimensionnée pour tenir compte de l'épaisseur du placage.

Cela nécessite une collaboration étroite entre nos équipes d'usinage et de finition. Pour les pièces nécessitant une précision extrême, une autre méthode viable consiste à nickelage chimique3. Ce procédé permet d'obtenir une épaisseur de revêtement plus régulière sur toute la surface, réduisant ainsi la variabilité.

Facteurs clés pour le contrôle de la tolérance

Nous discutons toujours de ces facteurs critiques avec nos clients avant la production. Une communication claire permet d'éviter des erreurs coûteuses en cours de route.

| Défi | Solution |

|---|---|

| Placage non uniforme | Compensation avant usinage |

| Accroissement de l'angle | Réglage des paramètres de métallisation et de l'orientation des pièces |

| Lacunes dans les fonctionnalités internes | Techniques avancées de masquage |

| Empilement de tolérances | Conception intégrée et planification des finitions |

Une bonne gestion de la finition en nickel brossé permet d'obtenir à la fois des performances fonctionnelles et l'esthétique souhaitée, sans compromettre la précision.

L'application d'une finition en nickel brossé ajoute de la matière qui affecte les dimensions finales. Pour maintenir des tolérances serrées, cette épaisseur supplémentaire doit être calculée et compensée au cours de la phase initiale d'usinage CNC. Une planification proactive est essentielle pour réussir.

Ce que les concepteurs de produits doivent savoir sur l'esthétique du nickel brossé

La finition nickel brossé offre une esthétique unique. Son caractère provient de trois éléments clés. Il s'agit de la texture, du ton et de l'uniformité.

Contrairement au nickel poli, sa surface présente de fines lignes. Cette texture donne un aspect doux et mat.

Il masque efficacement les empreintes digitales et les taches d'eau. Il est donc idéal pour les produits à forte sollicitation. Le ton est plus chaud que le chrome mais plus froid que l'or. Il donne une impression de polyvalence et de contemporanéité.

Texture et tonalité : l'attrait principal

La finition de la surface d'un produit en nickel brossé est aussi agréable au toucher qu'à l'œil. Les fines abrasions lui confèrent une qualité tactile distincte. Les concepteurs peuvent tirer parti de cette qualité pour améliorer l'expérience de l'utilisateur.

Apparence : Nickel brossé ou poli

| Fonctionnalité | Nickel brossé | Nickel poli |

|---|---|---|

| Réflectivité | Brillance faible et diffuse | Élevé, semblable à un miroir |

| Visibilité des impressions | Faible | Haut |

| Tonalité visuelle | Argent doux et chaud | Argent brillant et froid |

| Style | Moderne, sobre | Classique, audacieux |

Il est essentiel de trouver le bon ton. Il doit être cohérent dans toutes les composantes du produit final.

Lorsqu'ils choisissent une finition en nickel brossé, les designers ne doivent pas se limiter à la couleur de la surface. Le processus de fabrication lui-même définit l'esthétique finale. La direction, la profondeur et la cohérence des lignes de brossage sont primordiales.

Les nuances de l'uniformité de la finition

L'obtention d'une apparence uniforme est le plus grand défi. Un brossage irrégulier peut créer un aspect disparate ou inégal. La valeur perçue d'un produit s'en trouve immédiatement diminuée.

Les coups de pinceau créent un effet spécifique de diffusion de la lumière. C'est ce qui donne au matériau son éclat doux caractéristique. Cet effet est une forme de réflectance anisotrope4. La lumière se reflète différemment selon l'angle d'observation et la direction du grain.

Chez PTSMAKE, nous contrôlons étroitement ce processus. Nous utilisons des systèmes automatisés pour nous assurer que chaque pièce correspond parfaitement à l'échantillon principal.

Facteurs clés pour une finition homogène

Nous avons constaté que trois facteurs principaux influencent l'aspect final. Les contrôler est la clé d'une finition de surface réussie d'un produit en nickel brossé.

| Facteur | Importance | Méthode de contrôle |

|---|---|---|

| Matériau abrasif | Haut | Approvisionnement et tests stricts |

| Pression de brossage | Haut | Machines étalonnées |

| Préparation du substrat | Moyen | Nettoyage en plusieurs étapes |

De légères variations dans l'un ou l'autre de ces éléments peuvent altérer l'aspect final. Pour l'électronique grand public ou les appareils haut de gamme, ce niveau de détail n'est pas négociable. C'est ce qui différencie un produit haut de gamme d'un produit moyen.

La réussite d'une finition en nickel brossé dépend de la maîtrise de sa texture, de sa tonalité et de son uniformité. La brillance subtile et directionnelle masque bien les imperfections, mais nécessite une fabrication précise pour garantir l'uniformité de tous les composants du produit, afin d'obtenir une sensation de qualité supérieure.

Nickel brossé ou revêtement en poudre : Quelle est la meilleure solution pour vos pièces industrielles ?

Le choix du bon traitement de surface est essentiel. Il a un impact à la fois sur l'esthétique et sur les performances. Le débat entre le nickel brossé et le revêtement en poudre revient souvent dans mon travail.

Chacune présente des avantages évidents pour les pièces industrielles.

Application et apparence

La finition nickel brossé est un procédé de galvanoplastie. Il dépose une couche de nickel sur la pièce.

Le revêtement par poudre est un procédé de finition à sec. Il utilise une poudre chargée électrostatiquement, qui est ensuite durcie par la chaleur.

Voici une comparaison rapide de leur apparence.

| Fonctionnalité | Finition nickel brossé | Revêtement par poudre |

|---|---|---|

| Regarde | Brillance métallique et texturée | Couleur lisse et uniforme |

| Sentiment | Légèrement texturé | Variable (lisse à rugueux) |

| Couleurs | Limité aux tons métalliques | Large gamme de couleurs |

Ce choix initial dépend souvent des objectifs de conception du produit.

Allons au-delà de l'esthétique. La performance est ce qui compte vraiment pour les composants industriels, en particulier dans les environnements exigeants. C'est ici que nous examinons un traitement de surface pour une utilisation robuste.

Durabilité et résistance

Le revêtement par poudre crée une couche épaisse semblable à du plastique. Elle est donc très résistante à l'écaillage, aux rayures et aux chocs. C'est un choix très pratique pour les pièces qui sont manipulées brutalement.

La finition nickel brossé offre une surface plus dure. Le processus de dépôt électrolytique5 crée une liaison très forte avec le métal de base. Il en résulte une excellente résistance à l'usure et à l'abrasion.

Corrosion et facteurs environnementaux

En ce qui concerne la corrosion, les deux sont efficaces. Toutefois, d'après nos essais, le nickel brossé offre généralement une meilleure protection contre l'humidité et de nombreux produits chimiques.

Le revêtement en poudre forme une barrière solide. Mais si cette barrière est percée par une rayure profonde, le métal sous-jacent peut être exposé. La corrosion peut alors s'infiltrer sous le revêtement.

Performance en tête-à-tête

| Métrique | Nickel brossé | Revêtement par poudre |

|---|---|---|

| Dureté (Mohs) | ~6 | 2-3 |

| Résistance aux chocs | Bon | Excellent |

| Résistance chimique | Excellent | Bon |

| Résistance aux UV | Excellent | Varie selon la poudre |

En fin de compte, la meilleure finition dépend des contraintes spécifiques auxquelles vos pièces sont soumises.

Le revêtement par poudre offre une excellente résistance aux chocs et propose de nombreux choix de couleurs. La finition en nickel brossé offre une dureté supérieure, une résistance aux produits chimiques et un aspect métallique de première qualité. Votre décision dépend des besoins de performance spécifiques de votre pièce industrielle.

L'impact de la finition de surface en nickel brossé sur l'adaptation fonctionnelle

Une finition en nickel brossé n'est pas seulement esthétique. Elle a un impact direct sur l'adaptation fonctionnelle des composants. Cette finition ajoute une couche physique à la surface de la pièce.

Ce matériau ajouté modifie les dimensions finales. Pour les assemblages à tolérances serrées, il s'agit d'un facteur critique. Il détermine l'ajustement final de la pièce après la finition.

Comment le placage affecte-t-il les dimensions ?

La couche de nickel, bien que mince, est importante. Elle doit être prise en compte dès la phase initiale de conception afin de garantir la précision des dimensions du nickel brossé.

La couche supplémentaire

Nous devons soustraire l'épaisseur du placage des dimensions de la pièce avant la fabrication.

Voici un aperçu des épaisseurs de placage typiques :

| Type de placage | Épaisseur typique (microns) | Épaisseur typique (pouces) |

|---|---|---|

| Nickel décoratif | 5 - 15 µm | 0.0002" - 0.0006" |

| Nickel technique | 25 - 125 µm | 0.0010" - 0.0050" |

Ce petit changement peut faire ou défaire un assemblage.

L'impact sur les dimensions n'est pas toujours évident. L'épaisseur du placage est rarement parfaitement uniforme sur toute la surface d'une pièce.

Au-delà de la simple épaisseur : Les nuances de l'ajustement

Il est essentiel de comprendre ces variations pour obtenir un ajustement fonctionnel parfait. Chez PTSMAKE, nous gérons ces variables au cours de la phase d'ingénierie de préproduction.

L'accumulation de bordures et ses conséquences

Les processus de placage électrochimique entraînent souvent un dépôt plus important de matériau sur les coins et les arêtes vives. Ce phénomène est connu sous le nom de "edge buildup".

Cela peut empêcher les pièces de s'emboîter correctement. Elle peut également créer des concentrations de contraintes, susceptibles d'entraîner une défaillance prématurée dans les applications dynamiques.

Inadéquation de la dilatation thermique

Un autre facteur critique est la différence entre les Coefficient de dilatation thermique6 entre le matériau de base et la couche de nickel.

Lorsqu'une pièce se réchauffe ou se refroidit, le substrat et le revêtement se dilatent ou se contractent à des rythmes différents. Cela peut introduire des contraintes internes susceptibles d'affecter la stabilité de la pièce dans le temps.

Ce tableau compare les valeurs matérielles courantes :

| Matériau | CTE (µm/m-°C) |

|---|---|

| Nickel | 13.4 |

| Aluminium (6061) | 23.6 |

| Acier (carbone) | 12.0 |

| Acier inoxydable (304) | 17.2 |

La différence avec l'aluminium est particulièrement importante. Nous tenons compte de ces propriétés pour éviter des problèmes tels que la délamination ou la distorsion dans des environnements exigeants.

La finition en nickel brossé affecte l'ajustement fonctionnel en ajoutant de la matière. Cela modifie la précision dimensionnelle et les tolérances. Des facteurs tels que le placage non uniforme et la dilatation thermique doivent être gérés lors de la phase de conception afin de garantir la fiabilité de l'assemblage des pièces après la finition.

Quand utiliser le nickel brossé dans les composants de dispositifs médicaux ?

Dans le domaine médical, chaque détail compte. La finition d'un composant n'est pas seulement esthétique. C'est une question de sécurité et de fonctionnalité.

Normes réglementaires et de sécurité

La conformité à la FDA n'est pas négociable. Une finition en nickel brossé doit être appliquée correctement. Cela permet de s'assurer qu'elle est sans danger pour l'usage médical auquel elle est destinée. Le processus et le matériau de base sont essentiels.

Il faut tenir compte de la manière dont les dispositifs sont nettoyés. La finition doit résister à des stérilisations répétées.

| Méthode de stérilisation | Compatibilité avec le nickel brossé | Principales considérations |

|---|---|---|

| Autoclave (vapeur) | Généralement bon | Peut provoquer une légère décoloration après plusieurs cycles |

| Irradiation gamma | Excellent | Pas d'impact significatif sur l'intégrité de la finition |

| Oxyde d'éthylène (ETO) | Excellent | Pas d'effets négatifs sur la surface |

Il s'agit d'un élément essentiel des normes de finition pour les pièces de soins de santé.

Garantir la biocompatibilité et la stérilisabilité

Le terme ‘nickel brossé dans les dispositifs médicaux’ nécessite une évaluation minutieuse. Cette finition est souvent utilisée pour les boîtiers externes, les boutons et les connecteurs. Ces pièces n'ont généralement qu'un contact minimal avec le patient. Le contact direct et à long terme avec les tissus n'est pas une application typique.

La principale préoccupation est de s'assurer que le placage de nickel est stable. Il ne doit pas s'infiltrer dans le système du patient. Il s'agit d'un aspect essentiel des matériaux biocompatibilité7. Des procédés de placage appropriés sont essentiels pour créer une barrière non réactive et durable.

Durabilité sous stérilisation

Les composants médicaux sont soumis à des cycles de stérilisation difficiles. L'exposition répétée à la chaleur, à la vapeur ou aux radiations peut dégrader les finitions de mauvaise qualité. Chez PTSMAKE, nous mettons l'accent sur le contrôle des processus. Nous veillons à ce que la finition adhère parfaitement et conserve son intégrité pendant de nombreux cycles.

La non-réactivité : Un facteur essentiel

L'une des principales exigences est que la surface ne soit pas réactive. Elle ne doit pas se corroder ni réagir lorsqu'elle est exposée à des fluides corporels ou à des produits de nettoyage agressifs. La qualité de la finition en nickel brossé est cruciale.

| Facteur | Nickel brossé Performance | Considération |

|---|---|---|

| Résistance chimique | Bon | Dépend des produits chimiques spécifiques et de la concentration |

| Résistance à la corrosion | Très bon | Le processus de placage doit éliminer toute porosité |

| Contact avec les patients | Limitée | Idéal pour les composants externes ou sans contact |

Cela permet de garantir que l'appareil reste sûr et fonctionnel tout au long de sa durée de vie.

Le choix de la bonne finition pour les pièces médicales est crucial pour la conformité à la FDA et la sécurité des patients. Les performances du nickel brossé dépendent de son application, de sa capacité à résister à la stérilisation et de ses propriétés non réactives. Un contrôle adéquat du processus est la clé du succès.

Brushed Nickel on Prototypes vs Production : Quelle est la différence ?

Lors de l'application d'une finition en nickel brossé, l'objectif d'un prototype est très différent de celui de la production. Il s'agit d'un cas classique de rapidité par rapport à l'évolutivité.

Pour un prototype, nous avons besoin d'une finition correcte et rapide. L'accent est mis sur la validation visuelle et l'itération rapide.

Les coûts et la rapidité sont les facteurs clés. Il n'est pas nécessaire que le processus exact soit parfaitement reproductible pour une pièce unique.

Voici une comparaison rapide :

| Aspect | Finition du prototypage | Finition de la production |

|---|---|---|

| Objectif principal | Approbation visuelle | Cohérence et durabilité |

| Le principal moteur de l'entreprise | Rapidité et faible coût | Répétabilité et qualité |

| Processus | Souvent manuels, flexibles | Automatisé, normalisé |

A finition prototype nickel brossé remplit parfaitement sa fonction. Il confirme le choix esthétique avant de s'engager dans des investissements plus importants.

Le passage de la finition d'un prototype à un processus à l'échelle de la production nécessite un changement important d'état d'esprit et de méthodologie. Il ne s'agit pas simplement de faire la même chose plusieurs fois ; il s'agit de concevoir un processus entièrement nouveau et robuste.

L'état d'esprit du prototypage

Lors du prototypage, nous utilisons souvent des techniques manuelles. Un opérateur peut utiliser un tampon abrasif manuel pour obtenir l'aspect souhaité. Cette approche est rapide, flexible et parfaite pour une pièce unique. Elle permet des ajustements rapides en fonction du retour d'information. L'objectif est simplement de créer une surface représentative.

Mise à l'échelle pour la production de masse

Pour la production de masse, les méthodes manuelles ne sont pas viables. Elles introduisent trop de variations. Au lieu de cela, nous établissons des production de masse directives relatives à la finition brossée. Il s'agit de systèmes automatisés ou semi-automatisés dont les paramètres sont contrôlés, comme la vitesse de l'outil, la pression et les grains abrasifs.

Nous nous appuyons sur les outils suivants Métrologie des surfaces8 pour quantifier la finition et s'assurer que chaque pièce répond à la spécification exacte. Cette approche fondée sur les données élimine les conjectures et garantit la cohérence sur des milliers d'unités. Chez PTSMAKE, nous élaborons ces directives avec nos clients afin de garantir que le produit final corresponde au prototype approuvé.

Le tableau ci-dessous présente les principales différences d'approche :

| Facteur de processus | Prototype | Production de masse |

|---|---|---|

| Méthode | Fixation manuelle ou simple | Lignes automatisées, CNC |

| Outillage | Abrasifs à usage général | Outillage et montages sur mesure |

| Contrôle de la qualité | Inspection visuelle | Mesure instrumentale |

| L'accent mis sur les coûts | Coût de préparation par pièce | Coût par pièce au volume |

Cette approche structurée est essentielle pour maintenir la qualité de la marque et la performance du produit lors de l'assemblage final.

En bref, le prototypage donne la priorité à la rapidité et à la représentation visuelle d'une finition en nickel brossé. La production exige de passer à des processus contrôlés, reproductibles et évolutifs pour garantir que chaque pièce est identique et répond à des normes de qualité strictes.

Applications avancées du nickel brossé dans le matériel robotique

Les boîtiers robotiques ne se contentent pas de protéger les composants internes. Ils constituent un élément clé de l'identité du produit. La finition doit être à la fois durable et visuellement attrayante.

C'est là que la finition nickel brossé brille vraiment. Elle confère un aspect sophistiqué et moderne, synonyme de qualité et de haute performance.

La fonction rencontre la forme

Nous estimons qu'il s'agit du choix idéal pour les composants robotiques en nickel brossé. Il résiste aux empreintes digitales et dissimule bien les petites rayures. C'est essentiel pour les robots dans les environnements très fréquentés.

Obtenir une sensation de qualité supérieure

L'aspect uniforme et texturé augmente la valeur perçue du matériel. Il fait passer la robotique du statut d'outil industriel à celui de matériel d'automatisation haut de gamme.

| Catégorie de prestations | Avantage spécifique |

|---|---|

| Esthétique | Aspect haut de gamme et propre |

| Fonctionnel | Masque les taches et les rayures |

| Durabilité | Résistance à la corrosion et à l'usure |

Une apparence haut de gamme ne doit pas compromettre la fonction. Le défi consiste à appliquer une finition nickel brossé uniforme, en particulier sur les géométries complexes ou les grandes pièces de l'armoire. Toute incohérence peut gâcher l'aspect du produit.

Cela nécessite un contrôle strict de l'ensemble du processus. De la matière première au bain de placage final, chaque étape est importante.

Principaux défis liés aux applications

Il n'est pas simple d'obtenir une finition parfaite sur le matériel d'automatisation. Le gauchissement dû à la chaleur pendant la métallisation ou une texture inégale peuvent constituer des problèmes majeurs. Nous nous concentrons méticuleusement sur ces aspects.

Préparation du matériel

La surface doit être parfaitement propre et préparée. Toute imperfection du matériau de base sera amplifiée par la finition en nickel brossé. Cette étape initiale est non négociable pour la qualité.

Contrôle du processus de placage

L'obtention d'une finition impeccable dépend en grande partie d'une excellente Adhésion au substrat9 entre le nickel et le matériau de base. Après des années de perfectionnement, nous avons réglé les paramètres chimiques et électriques de nos bains. Cela permet d'obtenir une épaisseur et une texture homogènes sur chaque pièce, quelle que soit sa taille ou sa forme. Cette caractéristique est cruciale pour les composants en nickel brossé destinés à la robotique.

| Défi | Notre solution à PTSMAKE |

|---|---|

| Texture incohérente | Contrôle strict de la technique de brossage |

| Mauvaise adhérence | Nettoyage avancé des surfaces en plusieurs étapes |

| Variation de couleur | Contrôle précis du bain chimique |

Le nickel brossé offre un mélange idéal de fonctionnalité robuste et d'esthétique haut de gamme pour les coques robotisées. Pour atteindre cet équilibre, il faut un contrôle expert du processus, depuis la préparation initiale de la surface jusqu'aux dernières touches de finition, ce qui garantit un résultat de haute qualité pour le matériel d'automatisation exigeant.

Le nickel brossé convient-il aux pièces mobiles ou à forte friction ?

La finition nickel brossé lui confère un aspect superbe. Mais est-elle suffisamment résistante pour les pièces en mouvement ? C'est une question cruciale pour les ingénieurs.

Bien qu'il soit durable pour les objets statiques, ses performances changent en cas de frottement. La finition nickel brossé est avant tout une couche décorative. Elle n'est pas conçue pour une usure mécanique constante.

Cela peut entraîner une dégradation rapide de la finition. Les propriétés d'usure de la finition ne conviennent tout simplement pas aux applications dynamiques à fort contact. Voyons pourquoi et explorons de meilleures options.

Lorsque nous analysons friction nickel brossé, Le principal problème est la relative souplesse du matériau. Cela rend la surface sensible aux rayures et à l'usure. Dans les cas les plus graves, elle peut conduire au grippage. Dans ce cas, deux surfaces métalliques glissantes adhèrent puis se déchirent, causant des dommages importants.

Pour toute composante impliquant un mouvement, il faut tenir compte de son tribologique10 caractéristiques. Vous avez besoin d'une finition conçue spécifiquement pour la résistance à l'usure. Chez PTSMAKE, nous orientons souvent nos clients vers des revêtements plus fonctionnels pour ces rôles exigeants. Des options telles que le chrome dur ou le nickel chimique offrent une dureté et un pouvoir lubrifiant nettement supérieurs. Pour les travaux les plus exigeants, les revêtements PVD constituent un choix de premier ordre.

Voici une répartition simple tirée de notre expérience :

| Option de finition | Dureté (Vickers) | Résistance à l'usure | Utilisation principale |

|---|---|---|---|

| Nickel brossé | Faible-modéré | Faible | Décoratif, Statique |

| Chrome dur | Haut | Excellent | Composants coulissants |

| Nickel chimique | Haut | Très bon | Couverture et port de l'uniforme |

| Revêtements PVD | Très élevé | Exceptionnel | Usure extrême, faible frottement |

Le choix de la bonne finition n'est pas seulement une question d'esthétique. Il s'agit de s'assurer que la pièce fonctionne de manière fiable pendant toute sa durée de vie.

Alors qu'une finition en nickel brossé est excellente pour les pièces statiques, elle est insuffisante pour les pièces à fort coefficient de frottement. Pour les pièces en mouvement, des alternatives supérieures telles que le chrome dur ou le nickel chimique sont nécessaires pour assurer la durabilité et prévenir les défaillances prématurées.

Comment équilibrer la forme et la fonction avec un extérieur en nickel brossé

Les concepteurs industriels sont souvent confrontés à un défi. Comment faire en sorte qu'un produit soit beau sans sacrifier la performance ? C'est là que l'esthétique fonctionnelle entre en jeu. La finition nickel brossé en est un parfait exemple.

Il donne un aspect sophistiqué et moderne. Mais sa valeur va au-delà de l'apparence. Lorsqu'elle est appliquée correctement, cette finition extérieure industrielle renforce la durabilité et la résistance à la corrosion. Elle garantit que le produit final répond à toutes les spécifications techniques. Il s'agit d'obtenir à la fois beauté et solidité.

La clé du succès réside dans les détails. L'obtention d'une finition parfaite en nickel brossé ne se limite pas au revêtement final. Elle commence bien plus tôt, avec la sélection du matériau de base. Les différents métaux réagissent différemment au processus de finition. Cela influe à la fois sur l'aspect final et sur les propriétés fonctionnelles.

Par exemple, la technique d'application est essentielle. Une finition mal appliquée peut entraîner un décollement ou une protection irrégulière. Cela compromet la longévité du produit. Il s'agit d'un cas classique où l'apparence compromet les spécifications. Les préparation du substrat11 doit être irréprochable pour garantir une bonne adhérence et un aspect uniforme.

Nous tenons toujours compte de l'environnement d'utilisation finale du produit. Une pièce destinée à un appareil médical d'intérieur n'a pas les mêmes besoins qu'un composant automobile d'extérieur. Nous adaptons le processus pour répondre à ces exigences spécifiques. Cela garantit que l'esthétique fonctionnelle du nickel brossé sert véritablement son objectif.

| Facteur | Impact sur la forme (esthétique) | Impact sur la fonction (Specs) |

|---|---|---|

| Matériau de base | Affecte la teinte et la texture finales | Détermine la résistance à la corrosion, la solidité |

| Préparation de la surface | Garantit un aspect lisse et uniforme | Essentiel pour l'adhérence et la durabilité |

| Épaisseur du placage | Influence la profondeur et la richesse de la couleur | Impacts sur la résistance à l'usure et la durée de vie |

| Couche de scellement | Permet d'obtenir un aspect mat ou satiné homogène | Ajoute une dernière couche de protection |

Cette planification minutieuse garantit que la finition extérieure industrielle en nickel brossé est plus qu'une jolie surface. Elle fait partie intégrante des performances du composant.

L'obtention d'une finition supérieure en nickel brossé ne se limite pas à l'aspect esthétique. Elle exige une approche détaillée, depuis la sélection du matériau de base jusqu'au scellement final. Cela permet de s'assurer que la finition extérieure industrielle améliore à la fois la forme et la fonction sans compromettre les spécifications de performance.

Questions courantes sur les finitions en nickel brossé

Une finition en nickel brossé a-t-elle une incidence sur les tolérances dimensionnelles d'une pièce ?

Oui, tout revêtement ajoute de l'épaisseur. Pour les pièces de haute précision, nous tenons compte de l'épaisseur du revêtement, généralement de quelques micromètres, lors de la phase initiale d'usinage CNC. Cela permet de s'assurer que les dimensions finales sont conformes aux spécifications.

Comment cette finition extérieure industrielle résiste-t-elle aux environnements difficiles ?

Très bien, s'il est traité correctement. Une finition nickel brossé correctement appliquée avec une couche de finition appropriée offre une excellente résistance à la corrosion et à l'usure, ce qui la rend adaptée à de nombreuses applications industrielles et extérieures.

Peut-on obtenir différentes textures avec une finition en nickel brossé ?

Absolument. L'effet "brossé" peut être ajusté de fin à grossier en modifiant la technique de préparation de la surface. Cela permet d'obtenir toute une gamme d'effets esthétiques pour répondre à des exigences de conception spécifiques.

Réalisez votre intention de conception avec PTSMAKE

L'équilibre entre l'esthétique et les spécifications techniques peut s'avérer complexe. Chez PTSMAKE, nous sommes spécialisés dans la fabrication et la finition de précision. Nous travaillons avec vous pour sélectionner et appliquer la finition idéale pour vos composants, en veillant à ce que votre vision du design soit réalisée sans compromis. Discutons de votre prochain projet.

En fin de compte, l'équilibre entre la forme et la fonction n'est pas un compromis mais un objectif. La finition en nickel brossé est un excellent outil pour y parvenir. En nous concentrant sur l'ensemble du processus, de la science des matériaux à la technique d'application, nous pouvons créer des produits qui sont à la fois beaux et conçus pour durer.

Derrière les coulisses : Comment le nickel brossé est appliqué sur les pièces CNC

Vous êtes-vous déjà demandé comment la finition classique en nickel brossé se retrouve sur une pièce CNC ? Il ne s'agit pas d'une simple action. Il s'agit d'une combinaison d'étapes chimiques et mécaniques précises. Ce processus garantit à la fois la beauté et la durabilité.

Il est essentiel de comprendre comment le nickel brossé est appliqué. Elle permet de sélectionner la finition de surface de pièce CNC la mieux adaptée à votre projet. La méthode la plus courante comporte deux étapes principales.

Processus de candidature de base

Une couche de nickel est d'abord appliquée, généralement par galvanoplastie. Ensuite, une technique de brossage mécanique crée l'aspect texturé final. Examinons les principales méthodes.

| Méthode | Utilisation principale | Caractéristiques principales |

|---|---|---|

| Placage électrolytique | Couche de nickel de base | Dépôt chimique |

| Brossage mécanique | Crée une texture | Abrasion physique |

| Dépôt en phase vapeur | Finition haut de gamme | Liaison atomique |

L'obtention d'une finition parfaite en nickel brossé est un processus méticuleux. Chez PTSMAKE, nous gérons ce processus avec soin afin de nous assurer que chaque pièce répond à des normes de qualité strictes. Il commence bien avant le brossage lui-même.

La Fondation pour la galvanoplastie

La voie la plus courante commence par la galvanoplastie. Ce procédé dépose une couche solide et uniforme de nickel sur la surface de la pièce CNC. Il apporte la résistance à la corrosion et la couleur de base dont nous avons besoin.

Préparation des pièces

Avant le placage, la pièce doit être parfaitement propre. Toute huile, saleté ou oxyde est éliminé par un processus de nettoyage et de dégraissage en plusieurs étapes. Une surface impeccable n'est pas négociable pour une bonne adhérence.

Le bain de placage

La pièce propre est ensuite immergée dans une solution électrolytique contenant des sels de nickel dissous. Un courant électrique traverse ce bain. Cela déclenche la dépôt cathodique12, où les ions de nickel de la solution se déposent sur la pièce.

Obtenir l'effet "brossé

Après le placage, la pièce présente une surface de nickel lisse et brillante. Pour obtenir l'aspect brossé, nous utilisons l'abrasion mécanique. Des bandes abrasives ou des brosses spéciales sont déplacées dans une seule direction sur la surface. Cela crée les lignes fines et parallèles qui définissent la finition du nickel brossé.

| Fonctionnalité | Placage électrolytique + brossage | PVD (dépôt en phase vapeur) |

|---|---|---|

| Coût | Plus rentable | Coût initial plus élevé |

| Durabilité | Bon | Excellent |

| Apparence | Sonorité classique et chaleureuse | Peut offrir différentes tonalités |

| Complexité | Modéré | Haut |

Le processus commence par un dépôt électrolytique d'une couche de nickel, suivi d'un brossage mécanique pour la texture. Pour les applications exigeant une durabilité extrême, le dépôt physique en phase vapeur (PVD) offre une alternative très performante, mais à un coût plus élevé. Le choix dépend entièrement de l'utilisation finale de la pièce.

Découvrez l'excellence du nickel brossé avec les solutions PTSMAKE

Vous êtes prêt à conférer à vos produits industriels la durabilité, l'esthétique et la précision d'une finition en nickel brossé ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et personnalisé. Notre équipe d'experts assure un usinage et une finition CNC sans faille, du prototype à la production de masse. Envoyez votre demande et améliorez votre matériel dès aujourd'hui !

Découvrez comment ce processus électrochimique améliore la durabilité et la résistance à la corrosion du matériel métallique. ↩

Comprendre ce processus électrochimique et comment l'éviter dans vos conceptions. ↩

Découvrez comment cette méthode de placage permet d'obtenir une uniformité de revêtement supérieure, essentielle pour les pièces à géométrie complexe. ↩

Comprendre comment cette propriété optique crée l'aspect caractéristique des finitions en métal brossé. ↩

Comprendre la science de cette méthode de placage et comment elle forme une liaison métallique solide. ↩

Découvrez comment la dilatation des matériaux en fonction des changements de température peut avoir un impact sur les performances et la stabilité à long terme de votre conception. ↩

En savoir plus sur les propriétés des matériaux nécessaires à une utilisation sûre dans le corps humain. ↩

Découvrez comment une mesure précise de la surface garantit la qualité et l'homogénéité de votre produit. ↩

Comprendre comment la liaison entre un revêtement et le métal de base affecte la durabilité et les performances des composants. ↩

Cliquez pour comprendre comment les interactions de surface affectent le frottement, l'usure et la durée de vie globale des composants. ↩

Apprenez comment un traitement de surface approprié est essentiel pour l'adhérence, la durabilité et la qualité globale de la finition. ↩

Explorez la science qui sous-tend le dépôt d'ions métalliques sur une surface pour créer une fine pellicule protectrice. ↩