Avez-vous déjà remarqué que certains produits en aluminium développent avec le temps une couleur bronze inégale et tachetée, qui ruine complètement leur aspect professionnel ? Une spécification et une exécution médiocres de l'anodisation bronze peuvent transformer votre produit haut de gamme en une horreur pour les yeux, vous coûter des milliers d'euros en retouches et nuire à la réputation de votre marque.

L'aluminium anodisé bronze obtient sa couleur distinctive grâce à un processus électrolytique en deux étapes au cours duquel des sels métalliques tels que le sulfate d'étain sont déposés dans les pores anodiques, créant ainsi des finitions durables avec une résistance accrue à la corrosion et une coloration uniforme lorsqu'il est correctement spécifié.

Je travaille dans le domaine de l'anodisation bronze chez PTSMAKE depuis plus de 15 ans, aidant nos clients à éviter des erreurs coûteuses et à obtenir des finitions parfaites. Ce guide couvre tous les aspects, de la chimie des couleurs à l'analyse des défaillances, vous apportant les connaissances nécessaires pour définir et gérer avec succès vos projets d'anodisation bronze.

Comment la couleur ‘ bronze ’ est-elle créée chimiquement lors de l'anodisation ?

Vous êtes-vous déjà interrogé sur cette finition bronze riche et durable qui recouvre les pièces en aluminium ? Il ne s'agit pas de peinture, mais d'un processus chimique sophistiqué.

La magie de la coloration en deux étapes

Nous créons cette magnifique couleur à l'aide d'une méthode de coloration électrolytique en deux étapes. Cela garantit un fini uniforme et durable.

Le processus consiste d'abord à créer une couche poreuse. Ensuite, des sels métalliques sont déposés dans ces pores afin de créer la couleur. Il en résulte une surface en aluminium anodisé bronze très résistante.

| Facteur | Effet sur la couleur |

|---|---|

| Temps de dépôt | Plus le temps est long, plus la teinte s'assombrit. |

| Tension | Une tension plus élevée assombrit la teinte. |

Un regard plus approfondi sur la coloration électrolytique

Le véritable art réside dans la deuxième étape. Après avoir créé une couche anodique claire, nous plaçons la pièce en aluminium dans une solution acide. Ce bain est rempli de sels métalliques, généralement du sulfate d'étain.

Nous appliquons ensuite un courant alternatif (CA) à la pièce. Cette étape nécessite un contrôle précis pour obtenir la couleur finale souhaitée.

Le rôle des sels métalliques

La tension alternative entraîne de minuscules ions métalliques provenant de la solution de sulfate d'étain. Ces ions se déposent profondément au fond des pores créés lors de la première étape. Ils ne constituent pas un revêtement de surface, mais deviennent partie intégrante de la couche anodique. C'est pourquoi la couleur est si résistante à l'usure et aux rayons UV.

Contrôle de la teinte finale

Pour obtenir une nuance de bronze spécifique, allant du champagne clair au bronze foncé, tout est question de précision. La teinte foncée de la couleur dépend directement de la quantité de métal déposée.

Nous contrôlons ce dépôt en gérant le temps et la tension. Plus le temps passé dans le bain est long ou plus la tension est élevée, plus il y a de particules métalliques, ce qui donne un fini plus foncé. La surface de la pièce impédance1 joue également un rôle clé dans la répartition uniforme du courant.

| Contrôle des paramètres | Bronze clair | Bronze moyen | Bronze foncé |

|---|---|---|---|

| Temps de dépôt | Court | Moyen | Longues |

| Tension alternative | Faible | Moyen | Haut |

Dans nos projets chez PTSMAKE, nous avons calibré ce processus afin d'obtenir une cohérence parfaite des couleurs sur de grandes séries de production.

La couleur bronze est obtenue grâce à un processus électrolytique en deux étapes. Une première couche d'oxyde est formée, puis des sels métalliques sont déposés avec précision dans ses pores. La teinte finale est soigneusement contrôlée en ajustant la tension et le temps de dépôt afin d'obtenir une finition durable.

Quelles sont les propriétés fondamentales d'une finition anodisée bronze ?

Une finition anodisée bronze ne se contente pas d'ajouter de la couleur. Elle crée une nouvelle surface intégrale sur l'aluminium. Ce processus améliore considérablement les performances du matériau. Il s'agit d'une véritable amélioration fonctionnelle.

Cette couche protectrice est beaucoup plus dure et durable que l'aluminium brut qui se trouve en dessous. Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons pu constater à quel point cela améliorait la longévité des pièces.

Examinons une comparaison directe.

| Propriété | Aluminium brut | Aluminium anodisé bronze |

|---|---|---|

| Dureté | Tendre (≈ 2,5 Mohs) | Très dur (≈ 9 Mohs) |

| Corrosion | Susceptible | Très résistant |

| Apparence | Terne, sensible aux rayures | Couleur riche, résistante à l'abrasion |

Déballage des gains de performance

Les avantages d'une finition anodisée bronze vont bien au-delà de l'esthétique initiale. Ces propriétés améliorées sont cruciales pour les composants utilisés dans des environnements exigeants, que nous rencontrons fréquemment.

Dureté et résistance à l'usure supérieures

Le processus d'anodisation transforme la surface de l'aluminium en oxyde d'aluminium. Cette couche est incroyablement dure, atteignant presque la dureté du diamant sur l'échelle de Mohs.

Cela rend la surface très résistante aux rayures et à l'abrasion. C'est un énorme avantage par rapport à l'aluminium brut, qui est assez mou et s'abîme facilement. Cette durabilité est essentielle pour les pièces fonctionnelles.

Résilience environnementale

La résistance à la corrosion est considérablement améliorée. Lors de nos tests, les pièces en aluminium anodisé bronze ont résisté à des centaines d'heures d'essais au brouillard salin sans dégradation. L'aluminium brut aurait rapidement cédé dans des conditions similaires.

La couleur bronze est également très stable face aux rayons UV. La couleur est intégrée dans la couche d'oxyde poreuse, ce qui empêche la décoloration et le farinage que l'on observe avec la peinture. Cela garantit un aspect durable et uniforme pour les applications extérieures.

Caractéristiques électriques uniques

La couche d'oxyde d'aluminium est un excellent isolant électrique. Cette propriété, connue sous le nom de haute rigidité diélectrique2, est essentielle pour les boîtiers électroniques. Elle empêche les courts-circuits accidentels entre le boîtier et les composants internes. Cette caractéristique protectrice est l'une des principales raisons pour lesquelles les clients choisissent une finition en aluminium anodisé bronze pour leurs produits électroniques.

Une finition anodisée bronze transforme l'aluminium, le rendant exceptionnellement dur, durable et résistant à la corrosion et à l'exposition aux UV. Ses excellentes propriétés d'isolation électrique en font également un choix de premier ordre pour protéger les composants électroniques sensibles, offrant une solution fiable et durable.

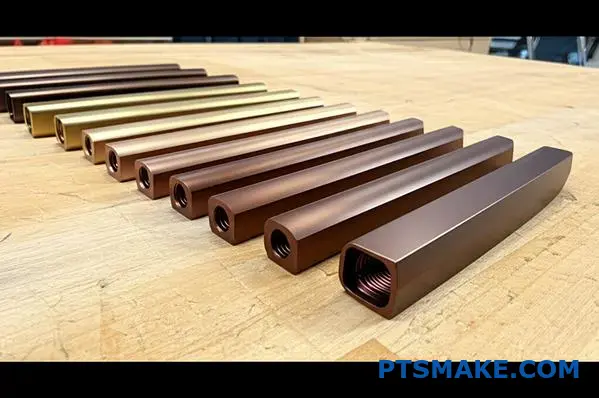

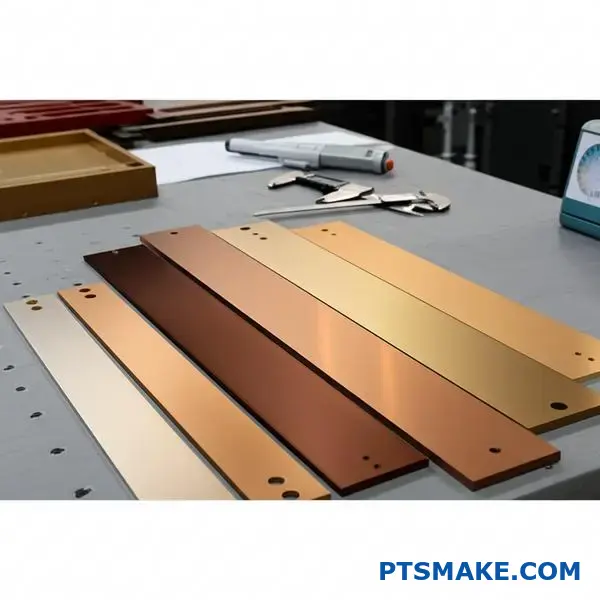

Quelle est la gamme complète des nuances de bronze anodisé disponibles ?

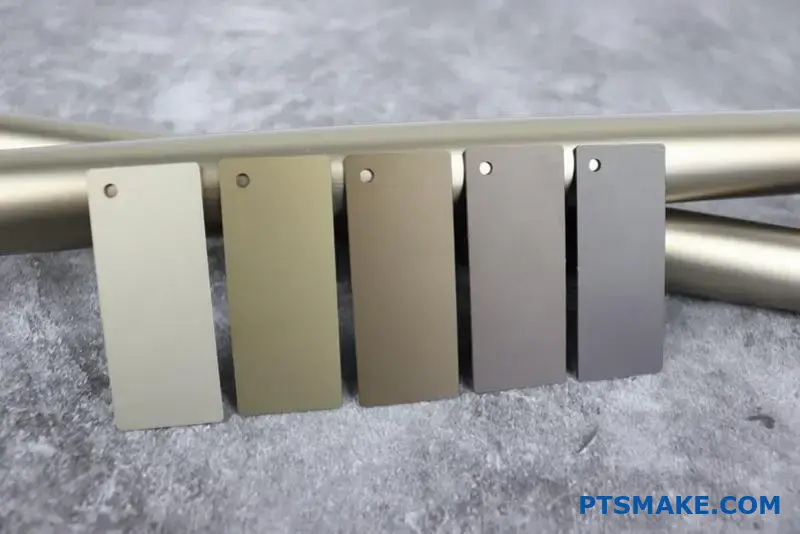

Catégorisation de la palette anodisée bronze

L'anodisation bronze offre une riche palette de couleurs, et non une seule teinte. Les nuances vont d'un champagne clair à un noir profond. Cette variation permet une grande flexibilité en matière de conception.

Ces finitions sont généralement classées par catégorie pour plus de clarté. Chez PTSMAKE, nous travaillons souvent avec nos clients pour sélectionner la teinte parfaite pour leur projet. Comprendre ces catégories courantes est la première étape.

| Catégorie d'ombre | Description générale | Application typique |

|---|---|---|

| Bronze clair | Champagne, teinte or clair | Garnitures architecturales, électronique grand public |

| Bronze moyen | Teinte brune classique et chaleureuse | Cadres de fenêtres, panneaux décoratifs |

| Bronze foncé | Brun chocolat foncé | Équipements haut de gamme, signalétique |

| Bronze statuaire | Presque noir, très foncé | Œuvres monumentales et artistiques |

Comment nous obtenons des nuances spécifiques

Obtenir une nuance de bronze spécifique est une science précise. Il ne s'agit pas simplement de plonger de l'aluminium dans un réservoir. Nous contrôlons plusieurs variables clés du processus afin d'obtenir des résultats constants et reproductibles pour chaque lot.

Spécification et contrôle

Les clients spécifient une teinte à l'aide d'échantillons de contrôle ou de codes couleur industriels. Notre travail consiste à traduire cette cible en une recette de fabrication précise. Cela garantit que les pièces en aluminium anodisé bronze s'harmonisent parfaitement.

La clé réside dans la gestion du processus d'anodisation lui-même. La couleur provient des sels inorganiques déposés dans les pores de la couche d'oxyde d'aluminium. La quantité et la répartition de ces dépôts déterminent la teinte finale.

Variables clés du processus

Trois facteurs principaux déterminent la profondeur et l'uniformité de la couleur finale. D'après nos tests, même de petits changements peuvent influencer le résultat. Nous surveillons attentivement le temps d'immersion dans le réservoir de coloration, l'électricité densité de courant3, et la concentration chimique de la solution colorante.

Des temps d'immersion plus longs et des densités de courant plus élevées donnent généralement des teintes plus foncées.

| Variable de processus | Effet sur l'ombre | Notre méthode de contrôle |

|---|---|---|

| Durée d'immersion | Plus longtemps = Couleur plus foncée | Minuteries automatisées et commandes de processus |

| Densité actuelle | Densité plus élevée = Couleur plus intense | Surveillance précise de l'alimentation électrique |

| Chimie des solutions | La concentration influe sur la saturation des couleurs | Analyses chimiques régulières et ajustements |

En maîtrisant ces variables, nous obtenons exactement la nuance de bronze que vous aviez imaginée.

Il est essentiel de bien comprendre le spectre du bronze et les variables du processus. Cela permet d'obtenir une correspondance précise des couleurs. Ainsi, vos pièces finales répondent exactement aux exigences esthétiques et fonctionnelles, du prototype à la production.

Comment les finitions anodisées bronze sont-elles classées selon les normes industrielles ?

Pour s'y retrouver dans les finitions anodisées bronze, il faut comprendre les normes clés. Il ne s'agit pas seulement de règles, mais d'un langage commun pour la qualité. Elles garantissent que tout le monde, du concepteur au fabricant, est sur la même longueur d'onde.

Les principaux organismes de normalisation fixent les normes. Chacun a un objectif différent. Cela détermine les performances et l'apparence du produit final.

Principaux organismes de normalisation

- AAMA : Principalement pour des applications architecturales.

- Qualanod : La norme européenne de qualité.

- MIL-A-8625 : Une spécification militaire américaine très stricte.

Examinons leurs principales applications.

| Standard | Objectif principal | Région géographique |

|---|---|---|

| AAMA | Aluminium architectural | Amérique du Nord |

| Qualanod | Qualité architecturale | L'Europe |

| MIL-A-8625 | Militaire et défense | États-Unis |

Comprendre ces distinctions est la première étape. Cela vous aidera à choisir la finition adaptée aux besoins de votre projet.

AAMA : La référence en matière d'architecture

Pour les projets architecturaux, les normes de l'American Architectural Manufacturers Association (AAMA) sont essentielles. La norme AAMA 611 est la spécification la plus pertinente. Elle décrit les performances de l'aluminium anodisé.

Cette norme définit deux classes. La classe I présente un revêtement anodique plus épais (0,7 mil ou 18 microns). La classe II présente un revêtement plus fin (0,4 mil ou 10 microns). Pour l'aluminium anodisé bronze extérieur, la classe I est essentielle pour la durabilité.

Qualanod : le label européen de qualité

En Europe, Qualanod fournit un label de qualité pour l'anodisation. Il s'agit d'un système complet qui couvre le contrôle des processus, les équipements et les tests sur les produits finis.

Qualanod garantit une qualité constante entre différents anodiseurs. Cela est crucial pour les grands projets impliquant plusieurs fournisseurs. Il spécifie l'épaisseur du revêtement, la qualité du scellement et la résistance à l'abrasion. Chez PTSMAKE, nous faisons souvent référence à Qualanod pour les clients dont les projets couvrent le marché européen, afin de garantir la conformité et la qualité. Il aide à définir la durée de vie prévue d'une finition, un facteur clé dans le choix des matériaux. tribologie4.

MIL-A-8625 : Norme militaire

La norme MIL-A-8625 de l'armée américaine est la plus exigeante. Elle couvre l'anodisation pour les applications dans les domaines de la défense et de l'aérospatiale.

Elle spécifie deux types principaux : le type I (acide chromique) et le type II (acide sulfurique). Les finitions en bronze relèvent du type II. Cette norme comporte également deux classes : la classe 1 (non teintée) et la classe 2 (teintée). Pour le bronze, c'est la classe 2 qui est utilisée, avec des exigences strictes en matière d'uniformité de la couleur et de résistance à la corrosion.

| Spécifications | Exigence clé | Application typique |

|---|---|---|

| AAMA 611 Classe I | Épaisseur ≥ 18 µm | Architecture extérieure |

| Qualanod AA 20 | Épaisseur moyenne de 20 µm | Architecture à forte usure |

| MIL-A-8625 Type II | Résistance à la corrosion et à l'usure | Pièces pour l'aérospatiale et la défense |

Il est essentiel de choisir la bonne norme. Cela a un impact direct sur la longévité, l'apparence et le coût de votre pièce.

L'AAMA, Qualanod et MIL-A-8625 proposent des cadres distincts pour classer les finitions anodisées bronze. Chaque norme garantit une qualité et des performances adaptées à des applications spécifiques, des extérieurs architecturaux aux composants militaires exigeants, guidant ainsi le choix des matériaux et leur traitement.

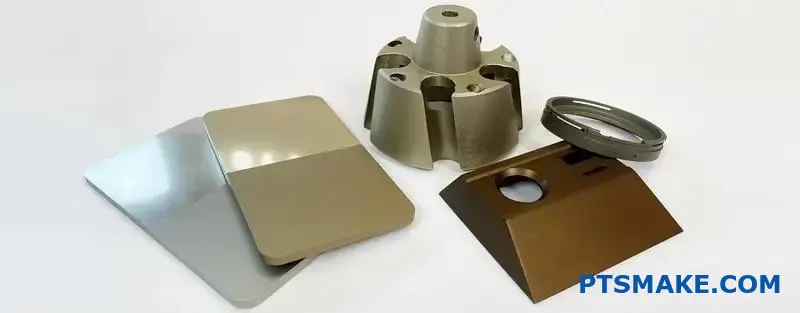

Quelles sont les textures de surface couramment associées à l'anodisation bronze ?

Avant d'appliquer l'anodisation bronze, la texture de la surface de la pièce est essentielle. Cette finition pré-mécanique définit l'aspect final. Elle détermine la façon dont la lumière se reflète sur la surface.

Considérez-le comme la toile pour la couleur.

Finition brossée

Une finition brossée crée de fines lignes parallèles. Cela donne au bronze un éclat métallique satiné. C'est idéal pour masquer les petites imperfections.

Finition polie

Le polissage crée une surface réfléchissante semblable à un miroir. Lorsqu'il s'agit de bronze anodisé, cela donne une couleur profonde et riche. La brillance élevée fait ressortir la pièce.

Finition microbillée

Le grenaillage produit une texture uniforme, mate et non directionnelle. Pour l'aluminium anodisé bronze, cela crée une finition douce et non réfléchissante. Il présente un aspect moderne et discret.

Voici une comparaison rapide :

| Type de finition | Effet visuel | Cas d'utilisation courante |

|---|---|---|

| Brossé | Linéaire, brillant satiné | Panneaux architecturaux, appareils électroménagers |

| Poli | Miroir, haute brillance | Garnitures décoratives, articles de luxe |

| Grenaillé | Mat, non réfléchissant | Boîtiers électroniques, composants high-tech |

Cette texture initiale est un choix crucial. Elle modifie complètement le caractère de la pièce anodisée bronze.

C'est dans l'interaction entre la texture et la lumière que la magie opère. Il ne s'agit pas seulement de la couleur, mais aussi de la façon dont cette couleur est perçue. Une surface polie, par exemple, crée un fort réflexion spéculaire5, ce qui rend la couleur bronze plus foncée et plus saturée sous certains angles.

À l'inverse, une texture microbillée diffuse la lumière. Cela permet d'obtenir une couleur très homogène sous tous les angles de vue. Le bronze apparaît plus doux et plus chaud, sans éblouissement intense. C'est un choix que nous recommandons souvent chez PTSMAKE pour les composants d'interface utilisateur afin de réduire la fatigue oculaire.

Finition satinée

La finition satinée est un compromis. Elle est moins réfléchissante que la finition polie, mais plus lisse que la finition brossée. Elle confère au bronze un éclat sophistiqué et discret, agréable au toucher. Elle offre une esthétique équilibrée.

Le choix de la texture appropriée est une étape cruciale dans la conception d'un produit. D'après notre expérience, c'est l'application finale qui dicte le meilleur choix. Un appareil électronique grand public peut recourir au grenaillage pour obtenir un aspect épuré et moderne. Les finitions architecturales haut de gamme utilisent souvent une finition brossée pour son élégance classique.

D'après les tests que nous avons effectués avec nos clients, nous avons constaté que la texture peut légèrement modifier la teinte perçue de l'anodisation bronze.

| Finition | Interaction lumineuse | Teinte bronze perçue | Masque les empreintes digitales |

|---|---|---|---|

| Poli | Très réfléchissant, net | Profond, sombre, riche | Pauvre |

| Brossé | Réflexion directionnelle | Varie en fonction de l'angle de la lumière | Bon |

| Satin | Éclat doux et diffus | Lustre uniforme et subtil | Très bon |

| Grenaillé | Très diffus, mat | Doux, uniforme, léger | Excellent |

Ce choix n'affecte pas seulement l'esthétique, mais aussi des aspects fonctionnels tels que la résistance aux rayures et la visibilité des empreintes digitales.

Les préfinitions mécaniques telles que le brossage, le polissage et le grenaillage modifient fondamentalement l'aspect final des pièces anodisées en bronze. Chaque texture interagit de manière unique avec la lumière, ce qui influe sur la profondeur et la brillance des couleurs. Ce choix est un élément crucial à prendre en compte dans la conception, tant sur le plan esthétique que fonctionnel.

Comment la cohérence des couleurs est-elle spécifiée et mesurée objectivement ?

Comment dépasser le stade du " ça semble correct " ? Les vérifications subjectives ne sont pas fiables. Pour obtenir une véritable précision, nous avons besoin de chiffres.

C'est là qu'intervient la mesure objective des couleurs. Elle utilise un système scientifique pour définir et vérifier les couleurs.

L'espace colorimétrique CIELAB

Nous utilisons le système CIELAB, ou Lab*. Il associe chaque couleur à trois valeurs. Cela fournit un langage universel pour la spécification des couleurs.

Définition des tolérances avec Delta E (ΔE)

Delta E (ΔE) mesure la " distance " entre deux couleurs. Un ΔE faible signifie que les couleurs sont très proches. Ceci est crucial pour la cohérence.

| Méthode de mesure | Description | Avantage |

|---|---|---|

| Contrôle visuel | S'appuie sur l'œil humain et un éclairage standard. | Rapide et simple pour les vérifications initiales. |

| CIELAB et ΔE | Utilise un spectrophotomètre pour Lab* données. | Quantitatif, reproductible et objectif. |

Ce système garantit que chaque pièce s'adapte parfaitement.

Se fier uniquement à l'œil humain est la recette idéale pour obtenir des résultats incohérents. Deux personnes peuvent regarder la même pièce et voir une nuance différente. Cela est particulièrement vrai dans le cas de finitions complexes. Par exemple, un lot de aluminium anodisé bronze les pièces peuvent présenter de légères variations.

Ces variations peuvent passer inaperçues à l'œil nu, mais elles peuvent être significatives. L'espace colorimétrique CIELAB résout ce problème en attribuant une coordonnée précise à chaque couleur.

Comprendre le Lab* Valeurs

Le système fonctionne avec trois axes :

- **L*** : Représente la luminosité, de 0 (noir) à 100 (blanc).

- **a*** : Représente l'axe rouge-vert.

- **b*** : Représente l'axe jaune-bleu.

À l'aide d'un appareil appelé spectrophotomètre6, nous mesurons ces valeurs à partir d'un échantillon de référence. Celui-ci devient notre norme. Nous définissons ensuite une tolérance Delta E (ΔE) acceptable. Il s'agit de la différence de couleur maximale autorisée.

Pour chaque pièce de production, nous mesurons son LaValeurs b*. Nous calculons le ΔE entre celle-ci et l'échantillon de référence. Si elle se situe dans les limites de tolérance, elle est acceptée. C'est aussi simple et précis que cela.

| Valeur Delta E (ΔE) | Interprétation perceptuelle | Cas d'utilisation typique |

|---|---|---|

| < 1.0 | Non perceptible à l'œil nu | Panneaux automobiles haut de gamme |

| 1.0 - 2.0 | Perceptible par une observation attentive | Boîtier pour appareils électroniques grand public |

| 2,0 – 3,5 | Perceptible au premier coup d'œil | Pièces industrielles générales |

Cette approche fondée sur les données élimine toute approximation.

La mesure objective des couleurs utilise le système CIELAB et les tolérances Delta E. Cette méthode remplace les opinions subjectives par des données précises, garantissant que chaque pièce que nous produisons chez PTSMAKE répond exactement à vos spécifications de couleur, assurant ainsi une cohérence tout au long du cycle de production.

Comment contrôler la cohérence des couleurs dans un projet de grande envergure ?

Il est essentiel de passer de la théorie à la pratique. Pour vraiment gérer les couleurs, vous avez besoin de contrôles tangibles. Il s'agit d'établir des repères physiques clairs qui ne laissent aucune place à l'interprétation.

Cette approche évite les arguments subjectifs. Elle crée une réalité physique commune pour vous, votre équipe et nous, chez PTSMAKE. Voici les méthodes sur lesquelles nous nous appuyons.

Établir des normes de couleurs de référence

Tout d'abord, nous créons un échantillon " maître ". Il s'agit d'une pièce parfaite qui définit la couleur cible. Toutes les pièces futures sont comparées à cette norme unique.

Définir la portée visuelle

Ensuite, nous convenons d'une gamme acceptable. Nous créons des échantillons présentant les nuances acceptables les plus claires et les plus foncées. Ceci est crucial pour les finitions telles que l'aluminium anodisé bronze.

Gérer les lots de production

Enfin, nous contrôlons les lots de production. Nous demandons autant que possible des pièces provenant du même lot de fabrication. Cela permet de minimiser les variables dans les processus tels que l'anodisation ou la peinture.

| Méthode | Objectif principal | Meilleur pour |

|---|---|---|

| Maître Standard | Définit la cible de couleur idéale unique | Exigences de haute précision en matière de couleurs |

| Portée visuelle | Définit les limites acceptables de luminosité/obscurité | Finitions avec variations naturelles |

| Contrôle des lots | Réduit au minimum les variations liées au processus | Production en grande série |

Le contrôle des couleurs relève moins du logiciel que de la discipline physique. Il nécessite une communication claire et un accord avant même que la première pièce ne soit fabriquée pour la production en série.

Le rôle des échantillons physiques

Un code couleur numérique est un excellent point de départ. Mais il ne peut pas rendre compte de l'effet de la texture, du brillant ou du matériau. Une norme physique de référence est indispensable.

Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons constaté qu'un seul échantillon approuvé permettait d'économiser des semaines de débats. Il devient la source ultime de vérité pour toutes les personnes impliquées.

Pour les matériaux tels que l'aluminium anodisé bronze, la couleur perçue varie en fonction de la lumière et de l'angle de vue. C'est pourquoi il est si important de définir une gamme visuelle acceptable à l'aide d'échantillons physiques.

Nous établissons un échantillon " limite claire " et un échantillon " limite foncée ". Toute pièce de production doit se situer entre ces deux repères physiques. Cela élimine toute subjectivité du contrôle qualité. Il s'agit d'un simple test de conformité.

L'importance du traitement par lots

La cohérence des couleurs est également liée à la stabilité du processus. Dans le cas de l'anodisation, des facteurs tels que la température et la concentration chimique peuvent entraîner de légères variations entre les lots.

C'est pourquoi nous recommandons souvent de produire toutes les pièces d'un même assemblage à partir du même lot de matériaux et du même lot d'anodisation. Cela minimise le risque de différences visibles lorsque les composants sont assemblés côte à côte. De légères variations de couleur entre épuisement du bain d'anodisation7 sont moins visibles si toutes les pièces se déplacent ensemble. D'après nos tests, c'est le moyen le plus efficace pour garantir un aspect uniforme sur l'ensemble du produit final.

Une gestion efficace des couleurs repose sur des normes de référence, des échantillons visuels clairs et un contrôle intelligent des lots. Ces mesures pratiques éliminent les approximations et garantissent que le produit final répond exactement à vos spécifications visuelles.

Comment concevez-vous les pièces afin d'éviter les défauts courants liés à l'anodisation ?

Une conception intelligente est votre première ligne de défense. Elle permet d'éviter la plupart des défauts d'anodisation courants avant même qu'ils ne surviennent. Il s'agit là d'un principe fondamental de la conception pour la fabrication (DFM).

De simples changements peuvent faire une énorme différence. En planifiant à l'avance, vous garantissez un résultat impeccable.

Principales considérations en matière de conception

Trois domaines méritent votre attention :

- Drainage pour produits chimiques

- Coins et bords arrondis

- Emplacement des points de contact

Ces petits détails permettent de gagner du temps et de l'argent.

DFM pour l'anodisation

Une pièce bien conçue se déplace sans encombre tout au long de la chaîne d'anodisation. Cela réduit le travail manuel et diminue le risque de défauts.

| Domaine du problème | Solution de conception | Défaut évité |

|---|---|---|

| Liquide piégé | Ajouter des trous de drainage | Taches et traces chimiques |

| Coins tranchants | Utilisez des rayons généreux | Brûlures et zones dénudées |

| Marques visibles | Spécifier les points d'arrimage | Marques de contact sur les surfaces cosmétiques |

Il est essentiel de prendre en compte le processus d'anodisation lors de la conception. Il ne s'agit pas seulement d'un revêtement, mais d'un processus électrochimique. Chaque caractéristique de votre pièce interagit avec les bains chimiques et le courant électrique.

Rayons sur les angles vifs

Les angles internes pointus sont souvent source de problèmes. Ils peuvent retenir l'acide, ce qui entraîne l'apparition de traces après le scellement. Les angles externes pointus peuvent également poser problème.

Le courant électrique se concentre sur les bords extérieurs tranchants. Cela peut provoquer une " brûlure ", c'est-à-dire une couche d'oxyde trop épaisse et cassante. L'utilisation de rayons généreux, d'au moins 0,5 mm, garantit une circulation uniforme du courant. Cela est particulièrement important pour obtenir un aspect uniforme, comme sur un aluminium anodisé bronze partie.

L'importance du drainage

Les trous borgnes et les poches profondes sont comme des coupelles. Ils retiennent les solutions nettoyantes et les acides. Lorsque la pièce passe dans le réservoir suivant, ces liquides retenus s'écoulent, provoquant des taches.

L'ajout de petits trous de drainage bien placés permet aux fluides de s'échapper. Cette mesure simple élimine le transfert de produits chimiques, une cause majeure de rejet cosmétique.

Contrôle des points d'accrochage

Chaque pièce doit être maintenue par un support afin de recevoir le courant électrique. Ces points de contact ne seront pas anodisés, laissant ainsi de petites zones nues. Vous devez toujours préciser où ces points de fixation peuvent être placés.

En les plaçant sur des surfaces non critiques, ces marques sont masquées. Ignorer cela peut conduire à un Effet cage de Faraday8 dans certains cas, ce qui entraîne un revêtement irrégulier. Chez PTSMAKE, nous travaillons avec vous pour identifier les meilleurs emplacements de rayonnage dès le début de la phase de conception.

| Lignes directrices | Pourquoi c'est important | Meilleures pratiques |

|---|---|---|

| Rayons généreux | Assure une densité de courant uniforme et empêche le piégeage de l'acide. | Rayon minimum de 0,5 mm sur tous les angles. |

| Trous de drainage | Empêche les bavures chimiques et les taches. | Ajoutez de petits trous dans les poches et des trous borgnes. |

| Rayonnage spécifié | Cache les taches sur les surfaces non cosmétiques. | Marquez les points de contact acceptables sur vos dessins. |

Une DFM efficace pour l'anodisation implique des étapes simples mais essentielles. L'ajout de rayons, la planification du drainage et la spécification des points de fixation permettront d'éviter les défauts les plus courants. Cela garantit une finition homogène et de haute qualité tout en minimisant les retards et les coûts de production.

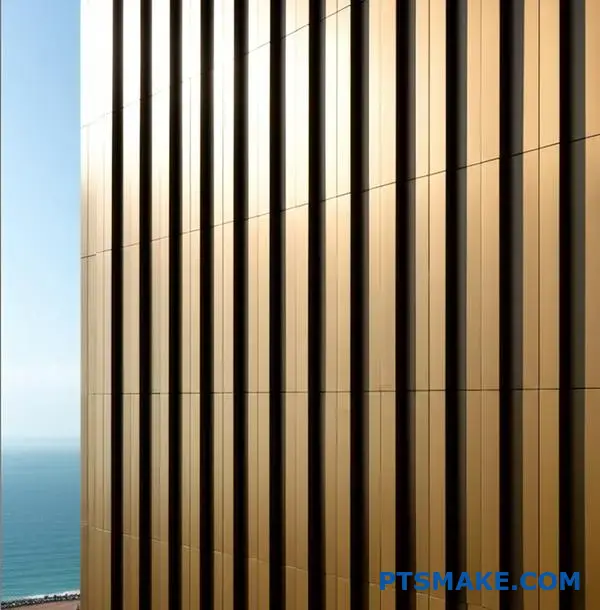

Étude de cas : spécification d'une finition pour la façade d'un immeuble de grande hauteur situé en bord de mer.

Les projets côtiers présentent des défis uniques. La combinaison des embruns salés, de l'exposition élevée aux UV et de la pluie poussée par le vent est impitoyable pour les matériaux de construction.

Le choix de la bonne finition n'est pas seulement une question d'esthétique. Il est essentiel pour garantir la performance et la durabilité à long terme. Examinons les spécifications requises pour une façade de gratte-ciel réussie.

Facteurs environnementaux clés

L'environnement dicte nos choix de matériaux. Chaque facteur nécessite une contre-mesure spécifique dans les spécifications de finition.

| Facteur | Impact primaire | Réponse aux spécifications |

|---|---|---|

| Vaporisateur de sel | Corrosion et piqûres | Couche anodique épaisse |

| Rayonnement UV élevé | Décoloration | Pigments stables |

| Pluie poussée par le vent | Infiltration d'eau | Joint haute performance |

Notre objectif était de mettre en place un système qui fonctionnerait pendant des décennies.

Justification de la spécification

Au cours des projets précédents menés chez PTSMAKE, nous avons constaté qu'un seul mauvais choix pouvait compromettre l'ensemble d'une façade. Chaque détail compte, de l'alliage de base au joint final. C'est ainsi que nous avons élaboré des spécifications robustes pour cet environnement exigeant.

Matériau de base : tôle en alliage 5005

Nous avons commencé avec l'alliage d'aluminium 5005. Alors que d'autres alliages comme le 6061 offrent une plus grande résistance structurelle, le 5005 fournit une surface bien supérieure pour l'anodisation. Il garantit un aspect uniforme et visuellement cohérent, ce qui est essentiel pour les grandes surfaces architecturales.

Finition : AAMA 611 Classe I

Le cœur de la protection réside dans l'anodisation elle-même. Nous avons spécifié une finition architecturale AAMA 611 Classe I. Celle-ci impose une épaisseur minimale de 0,7 mil (18 microns). Cette épaisseur plus importante Couche d'oxyde anodique9 crée une barrière redoutable. Elle est essentielle pour résister à la corrosion causée par les sels en suspension dans l'air.

Couleur et sceau

La couleur bronze foncé spécifiée offre une excellente stabilité aux UV. Les pigments inorganiques utilisés pour l'aluminium anodisé bronze sont très résistants à la décoloration.

Enfin, un joint haute performance est indispensable. Il referme les pores naturels de la couche anodisée, empêchant ainsi les agents corrosifs de pénétrer la surface.

| Composant | Spécifications | Justification de l'utilisation côtière |

|---|---|---|

| Alliage | Feuille d'aluminium 5005 | Uniformité supérieure pour l'anodisation. |

| Finition | AAMA 611 Classe I | Épaisseur ≥ 0,7 mil pour une meilleure résistance à la corrosion. |

| Couleur | Bronze foncé | Excellente stabilité aux UV et excellente rétention des couleurs. |

| Sceau | Haute performance | Empêche l'absorption du sel et des polluants. |

Ce système complet fonctionne de manière coordonnée pour protéger la façade.

Cette étude de cas montre qu'une façade côtière durable repose sur un système synergique. L'alliage, la classe d'anodisation, la couleur et le joint doivent tous être choisis spécifiquement pour lutter contre le sel, les UV et l'humidité afin de garantir l'intégrité et l'apparence à long terme.

Comment résoudriez-vous un litige entre les parties concernant une différence de couleur ?

Lorsqu'un différend concernant les couleurs survient, il faut éliminer toute subjectivité. L'objectif est de s'appuyer sur des données objectives, et non sur des opinions. C'est la seule voie vers une résolution équitable.

Nous utilisons un processus clair, basé sur des données. Il est particulièrement utile pour les finitions telles que l'aluminium anodisé bronze, où l'apparence peut être subjective.

Le cadre de résolution

Le processus consiste à comparer les pièces de production à l'échantillon de référence. Nous utilisons un spectrophotomètre pour obtenir des données chromatiques précises. Les résultats sont clairs et numériques.

| Étape | Action | Résultats |

|---|---|---|

| 1 | Récupérer l'échantillon maître | Établit la norme de couleur convenue. |

| 2 | Sélectionner les pièces de production | Recueille des échantillons provenant du lot litigieux. |

| 3 | Mesurer avec un spectrophotomètre | Obtient l'objectif LaValeurs de couleur b*. |

| 4 | Comparer les valeurs ΔE | Quantifie la différence par rapport à la tolérance. |

Cette méthode transforme un désaccord en une simple vérification des données.

De l'opinion au fait objectif

La base pour résoudre tout litige concernant les couleurs est l'accord initial. Avant la production, les deux parties doivent se mettre d'accord sur un modèle de couleur et une tolérance Delta E (ΔE). Ce chiffre définit l'écart de couleur maximal acceptable.

En cas de litige, nous sortons nos outils. Nous prenons l'échantillon maître conservé et plusieurs pièces de production. Nous les mesurons ensuite dans des conditions d'éclairage contrôlées. Cela est essentiel pour obtenir des résultats cohérents.

Utiliser les données pour prendre des décisions

Un spectrophotomètre ne " voit " pas les couleurs comme l'œil humain. Il mesure les données spectrales d'une surface afin de générer des coordonnées précises. Ces coordonnées existent dans le Espace colorimétrique CIELAB10, un modèle tridimensionnel de couleur.

Ce processus calcule la valeur ΔE. Il s'agit d'un nombre unique représentant la distance entre la couleur de l'échantillon et celle du modèle. Pour un lot de pièces en aluminium anodisé bronze, les résultats sont sans ambiguïté.

Comparaison des mesures d'échantillons

| Identifiant de l'échantillon | Maître Lab* | Partie Lab* | Valeur ΔE | Conforme aux spécifications (tolérance < 2,0) |

|---|---|---|---|---|

| Partie 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Oui |

| Partie 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Non |

| Partie 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Oui |

Les données prennent la décision à notre place. Si la valeur ΔE se situe dans la tolérance convenue, la pièce est acceptée. Si elle s'en écarte, elle est rejetée. Il n'y a pas matière à débat. C'est la norme professionnelle que nous appliquons chez PTSMAKE.

Pour résoudre un problème de différence de couleur, il faut passer d'un point de vue subjectif à des faits objectifs. L'utilisation d'un spectrophotomètre pour comparer les pièces produites à un échantillon de référence fournit des valeurs ΔE claires. Cette approche fondée sur les données garantit une conclusion équitable et incontestable, basée sur des normes convenues à l'avance.

Quand l'anodisation bronze n'est-elle pas le bon choix de finition ?

L'anodisation bronze offre une finition durable et esthétique. Cependant, elle ne constitue pas une solution universelle pour tous les projets. Le choix approprié dépend entièrement de l'application finale de votre produit.

Parfois, d'autres procédés de finition sont tout simplement mieux adaptés.

Facteurs clés de décision

Couleur et esthétique

Si vous avez besoin d'une couleur spécifique qui n'est pas métallique, comme un rouge vif ou un bleu vif, l'anodisation ne fonctionnera pas. Le processus est limité à une gamme spécifique de couleurs.

Résistance à l'environnement

Pour les pièces exposées à des produits chimiques ou des acides extrêmes, l'anodisation standard peut ne pas offrir une protection suffisante. Un revêtement plus robuste peut être nécessaire.

Assemblage après finition

Vous prévoyez de souder des pièces après leur fabrication ? L'anodisation crée une couche isolante qui complique considérablement le soudage.

Voici un guide rapide pour vous aider à prendre une décision.

| Scénario | Anodisation bronze | Meilleure alternative |

|---|---|---|

| Nécessite une couleur vive, non métallique. | Non | Revêtement par poudre |

| Exposition extrême à des produits chimiques | Non | Revêtement PVDF |

| Soudage après finition | Non | Finition après soudage |

Bien que l'aluminium anodisé bronze soit un excellent choix pour de nombreuses applications, il est essentiel de comprendre ses limites. Chez PTSMAKE, nous aidons nos clients à prendre ces décisions afin d'éviter des erreurs coûteuses. Voyons dans quels cas une finition alternative est préférable.

Zoom sur les finitions alternatives

Quand la palette de couleurs est une priorité

Le revêtement en poudre est la meilleure option si vous souhaitez disposer d'un large choix de couleurs. Il s'agit d'une poudre sèche appliquée par voie électrostatique. Ce procédé offre des milliers de couleurs, de textures et de niveaux de brillance. Il permet d'obtenir une finition épaisse et durable, plus résistante aux éclats que la peinture liquide.

Pour les environnements chimiques difficiles

Lorsqu'une pièce doit résister à des produits chimiques agressifs, à des solvants ou à une exposition extrême aux rayons UV, un revêtement en PVDF est la solution idéale. Son polymère fluoré11 La base offre une inertie chimique exceptionnelle. Dans le cadre de projets passés avec des clients de l'industrie chimique, nous avons constaté que les revêtements en PVDF surpassaient largement l'anodisation en termes de stabilité et de protection à long terme.

Post-finition de soudage

L'anodisation crée une couche d'oxyde d'aluminium dure et non conductrice. Cette couche doit être poncée avant le soudage, ce qui ajoute une étape supplémentaire et risque d'endommager la pièce. Il est beaucoup plus efficace d'effectuer tous les soudages sur l'aluminium brut, puis d'appliquer la finition.

Ce tableau fournit plus de détails.

| Fonctionnalité | Anodisation bronze | Revêtement par poudre | Revêtement PVDF |

|---|---|---|---|

| Options de couleur | Gamme métallique limitée | Presque illimité | Bonne gamme, moins vaste que celle des revêtements en poudre |

| Résistance chimique | Bon | Modéré | Excellent |

| Résistance aux UV | Très bon | Bon | Excellent |

| Soudabilité | Mauvais (doit être supprimé) | Mauvais (doit être supprimé) | Mauvais (doit être supprimé) |

| Meilleur pour | Durabilité, aspect métallique | Personnalisation des couleurs | Environnements extrêmes |

Le choix de la bonne finition ne concerne pas seulement l'aspect esthétique, mais aussi les performances et l'efficacité de la fabrication. Prenez en compte l'ensemble du cycle de vie de votre pièce. L'anodisation bronze a sa place, mais parfois, des alternatives telles que le revêtement en poudre ou le PVDF constituent un choix plus judicieux sur le plan technique et commercial.

Analyser un échec : pourquoi une finition bronze s'est-elle décolorée en 5 ans ?

Un client nous a montré une pièce en aluminium anodisé bronze décolorée. Elle était dans un état déplorable après seulement cinq ans d'exposition à l'extérieur. Il s'agissait là d'un cas classique de défaillance.

Examinons les coupables potentiels. D'après notre analyse, nous pouvons réduire la liste à trois suspects principaux.

Chacune d'entre elles représente une étape cruciale du processus d'anodisation. Une erreur dans l'une d'entre elles entraîne ce type de défaillance.

| Cause potentielle | Description |

|---|---|

| Classe de revêtement | La classe II a été utilisée à la place de la classe I, plus durable. |

| Mauvaise étanchéité | La couche anodique n'a pas été correctement scellée après la teinture. |

| Colorant instable | Un colorant organique a été utilisé à la place des sels métalliques. |

Lorsqu'une finition échoue, nous devons en rechercher la cause profonde. D'après mon expérience, il s'agit rarement d'un seul facteur. Souvent, c'est une combinaison de plusieurs facteurs. Voici un examen plus approfondi de nos trois hypothèses concernant cette pièce décolorée.

Un revêtement non spécifié

Il existe deux principaux types de revêtements anodisés pour l'architecture. La classe I est destinée aux extérieurs et la classe II aux intérieurs.

Un revêtement de classe II est beaucoup plus fin. Il ne peut tout simplement pas résister aux rayons UV agressifs, aux pluies acides et aux variations de température. Pour une utilisation en extérieur, il est essentiel de choisir un revêtement de classe I afin de garantir une durabilité à long terme.

Le rôle essentiel de l'étanchéité

Après l'anodisation et la coloration d'une pièce en aluminium, la surface est poreuse. L'étape de scellement referme ces pores, emprisonnant les particules de couleur à l'intérieur.

Un joint défectueux ou incomplet rend la couleur vulnérable. C'est comme laisser une porte ouverte pendant une tempête. Les rayons UV et l'humidité pénètrent et détruisent le colorant. Un joint adéquat protège le porosité de la couche anodique12 et fixe la couleur.

Choisir le bon colorant

La méthode de coloration est également un facteur clé. Toutes les couleurs bronze ne se valent pas. Le choix effectué ici fait une énorme différence.

Colorants organiques vs sels métalliques

De nombreux fournisseurs utilisent des colorants organiques, car ils sont moins chers. Cependant, ils ont une faible stabilité aux UV et se décolorent rapidement à la lumière du soleil.

Les sels métalliques, appliqués par coloration électrolytique, sont beaucoup plus durables. Ces particules inorganiques sont très résistantes à la dégradation par les UV.

| Type de colorant | Stabilité aux UV | Utilisation recommandée |

|---|---|---|

| Colorants organiques | Faible | Applications intérieures |

| Sels métalliques | Haut | Extérieur / Architecture |

Pour obtenir une finition en aluminium anodisé bronze durable, les sels métalliques constituent le seul choix fiable pour les applications extérieures.

La décoloration prématurée de cette pièce en bronze n'était pas un accident. Elle résultait clairement d'erreurs de fabrication : utilisation d'un revêtement destiné à un usage intérieur, scellement inadéquat ou colorant organique bon marché. Ces erreurs peuvent être évitées grâce à des spécifications appropriées et à un contrôle qualité rigoureux.

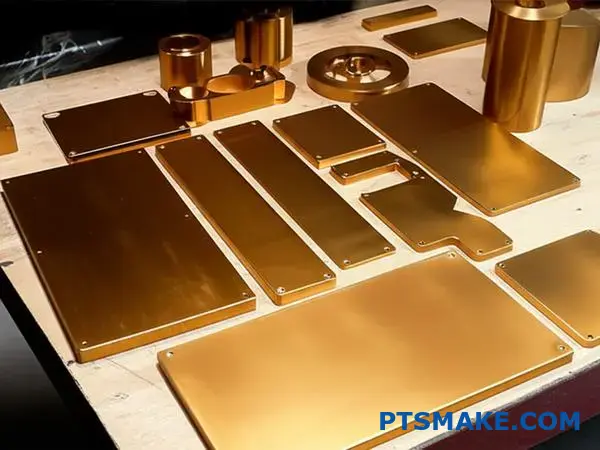

Comment innover dans la conception de produits avec de l'aluminium anodisé bronze ?

L'aluminium anodisé bronze offre une élégance intemporelle. Mais la véritable innovation consiste à aller au-delà des normes. Ne vous contentez pas de choisir une finition, concevez-la.

Réfléchissez à la manière de mettre votre produit en valeur. Vous pouvez créer des expériences visuelles et tactiles uniques. Cela permettra à votre design de passer de bon à exceptionnel.

Repousser les limites de la créativité

Combiner les matériaux est un excellent point de départ. Envisagez également de créer des motifs et des textures personnalisés. Ces méthodes peuvent définir l'identité d'un produit.

| Approche standard | Approche innovante |

|---|---|

| Utilisation d'un seul matériau | Combinaison avec le bois/l'acier |

| Surface uniforme | Motifs/textures personnalisés |

| Finition brossée de base | Effets de masquage sélectif |

La véritable distinction d'un produit réside dans les détails. Aller au-delà d'une simple finition bronze ouvre de nombreuses possibilités de conception. Il s'agit d'être intentionnel avec la surface elle-même. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons exploré ces approches personnalisées avec nos clients.

Stratégies avancées de finition

Combiner les matériaux pour créer un contraste

L'association de l'aluminium anodisé bronze à d'autres matériaux crée un effet saisissant. Imaginez la chaleur du bronze associée au bois naturel. Ou le contraste avec l'acier inoxydable poli. Cette technique ajoute à la fois un intérêt visuel et une touche haut de gamme à n'importe quel produit.

Création de motifs à l'aide du masquage

Vous pouvez créer des motifs incroyablement détaillés à la surface. Nous y parvenons en utilisant des techniques avant l'étape d'anodisation. Par exemple, motif soustractif13 permet d'apposer des logos ou des motifs géométriques. Cela laisse certaines parties de l'aluminium brut apparentes ou teintes d'une couleur différente, créant ainsi un effet bicolore très net.

Développement de textures personnalisées

Pourquoi s'en tenir à une finition brossée standard ? Nous pouvons explorer d'autres options. Les techniques appliquées avant l'anodisation peuvent créer des sensations tactiles uniques.

| Technique | Effet résultant |

|---|---|

| Gravure au laser | Lignes et motifs fins et précis |

| Sablage de perles | Une finition mate uniforme et non directionnelle |

| Brossage mécanique | Textures linéaires ou circulaires personnalisées |

Ces prétraitements modifient la texture de la surface et la façon dont elle reflète la lumière. Cela ajoute une touche supplémentaire de sophistication au produit final.

Pour innover avec l'aluminium anodisé bronze, ne vous arrêtez pas à la couleur. Combinez-le avec d'autres matériaux, utilisez des masques pour créer des motifs uniques et développez des textures personnalisées. Ces détails peuvent véritablement définir votre produit et créer une expérience utilisateur mémorable.

Découvrez les solutions en aluminium anodisé bronze chez PTSMAKE

Prêt à rehausser votre projet grâce à une finition experte en aluminium anodisé bronze ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et personnalisé. Notre fabrication de précision garantit une couleur uniforme, une durabilité et une fiabilité inégalées, reconnues par des marques de renommée mondiale. Envoyez votre demande dès aujourd'hui et commencez à construire en toute confiance !

Découvrez en quoi cette propriété électrique est essentielle pour obtenir des résultats précis et homogènes en matière de couleur lors de l'anodisation. ↩

Découvrez comment cette propriété peut protéger vos composants électroniques sensibles contre les pannes électriques. ↩

Découvrez comment ce paramètre électrique influe directement sur la couleur finale et la qualité du revêtement. ↩

Comprendre la science du frottement, de l'usure et de la lubrification sur les surfaces. ↩

Découvrez comment la physique de la lumière influe sur la qualité perçue et l'apparence de vos pièces finies. ↩

Découvrez l'instrument qui permet une mesure objective des couleurs et garantit la qualité. ↩

Découvrez comment les changements chimiques intervenant lors du processus d'anodisation affectent la couleur et la finition finales de votre produit. ↩

Découvrez comment la géométrie des pièces influence les champs électriques afin d'éviter les revêtements anodisés irréguliers. ↩

Comprenez le processus scientifique qui préside à la formation de cette couche protectrice et ses propriétés essentielles en matière de durabilité. ↩

Découvrez le modèle 3D utilisé pour une communication précise et objective des couleurs dans le domaine de la fabrication. ↩

Découvrez comment ce polymère haute performance offre une résistance chimique et aux UV supérieure pour vos pièces. ↩

Comprenez en quoi la structure microscopique de cette couche est cruciale pour la solidité des couleurs et la résistance à la corrosion. ↩

Découvrez les détails techniques de la création de motifs complexes et permanents sur des surfaces en aluminium anodisé. ↩