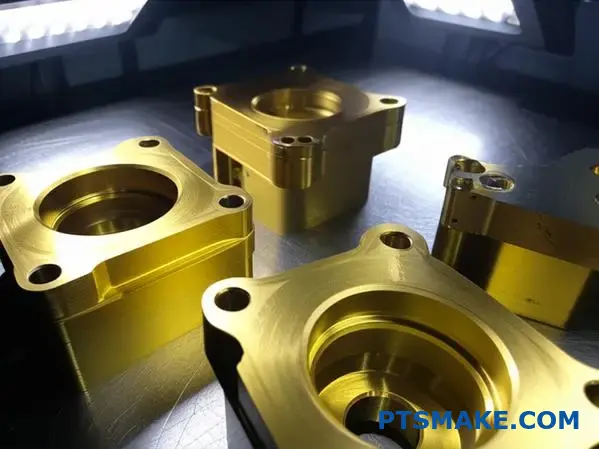

Dans le domaine de la fabrication de précision, je vois des entreprises se débattre avec des projets d'anodisation à l'or qui ne répondent pas à leurs attentes en matière de qualité. Le pire dans tout cela ? La plupart des problèmes proviennent d'une mauvaise compréhension de l'électrochimie fondamentale et des variables du processus qui déterminent le résultat final.

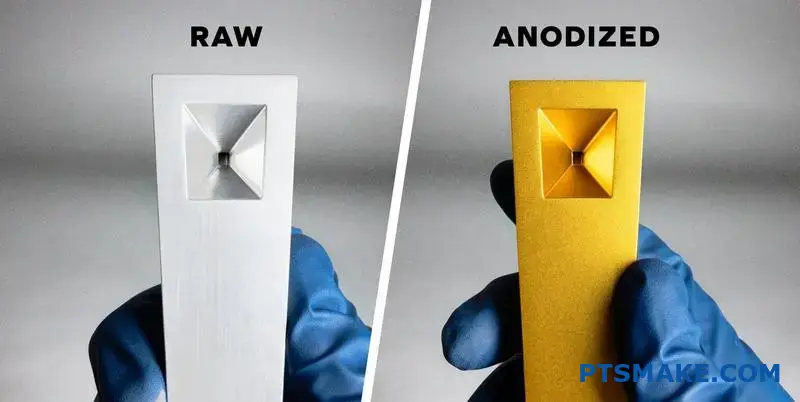

L'anodisation dorée est un procédé électrochimique qui crée une couche d'oxyde d'aluminium poreuse, qui est ensuite remplie de colorants ou de dépôts métalliques pour obtenir différentes nuances dorées. Contrairement au placage à l'or, ce revêtement de conversion devient partie intégrante de la pièce en aluminium, offrant une durabilité et une adhérence supérieures.

Ce guide complet répond à plus de 40 questions cruciales que me posent les ingénieurs et les responsables des achats. De la sélection du bon alliage d'aluminium au contrôle de l'uniformité des couleurs entre les lots de production, vous y trouverez des conseils pratiques qui vous éviteront des erreurs coûteuses et des retards dans vos projets.

Qu'est-ce que l'électrochimie derrière l'anodisation de l'or ?

Vous êtes-vous déjà interrogé sur la science qui se cache derrière cette belle finition durable de l'aluminium anodisé doré ? Il ne s'agit pas seulement d'un revêtement. Il s'agit d'une transformation électrochimique de la surface même de l'aluminium.

À la base, l'anodisation est un processus d'oxydation contrôlée. Nous immergeons la pièce en aluminium dans un bain d'électrolyte et y faisons passer un courant électrique. La pièce en aluminium agit comme l'anode, ou électrode positive.

Cette configuration force la surface à former une couche résistante d'oxyde d'aluminium. Cette couche constitue la base idéale pour la couleur dorée.

| Composant | Rôle dans l'anodisation |

|---|---|

| Pièce en aluminium | L'anode (+) |

| Électrolyte | Conducteur de courant |

| Alimentation électrique | Moteur de la réaction |

C'est ce processus contrôlé qui rend la finition finale si robuste.

Pour bien comprendre le processus, nous devons examiner les réactions qui se produisent à l'anode. Il s'agit d'un équilibre fascinant entre la chimie et la physique.

La réaction anodique

Lorsque la tension est appliquée, l'aluminium (Al) à la surface cède des électrons. Il se transforme en ions aluminium chargés positivement (Al³⁺).

Simultanément, l'eau (H₂O) provenant de l'électrolyte acide se divise. Cela fournit des ions oxygène chargés négativement (O²⁻). Ces ions sont attirés par la surface d'aluminium chargée positivement. Ils se combinent pour former de l'oxyde d'aluminium (Al₂O₃), la couche même que nous voulons construire.

Le rôle de l'électrolyte

L'électrolyte, généralement de l'acide sulfurique, ne se contente pas de conduire l'électricité. Sa nature acide dissout lentement une partie de l'oxyde nouvellement formé.

Cette dissolution est essentielle. Elle crée des pores microscopiques dans la couche d'oxyde. Ces pores retiendront ensuite le colorant doré, nous donnant ainsi le résultat final. aluminium anodisé doré apparence. Sans ces pores, la coloration serait impossible.

Le contrôle des variables du processus est là où le savoir-faire entre en jeu. Des paramètres tels que la tension et densité de courant1 sont essentiels. Ils déterminent l'épaisseur, la dureté et la porosité de la couche d'oxyde.

Dans le cadre de notre travail chez PTSMAKE, nous gérons ces facteurs avec précision afin de répondre à des spécifications exactes.

| Variable | Impact sur la couche d'oxyde |

|---|---|

| Tension | Influence la dureté et le taux de croissance de la couche. |

| Température de l'électrolyte. | Influence la taille des pores et la densité des couches. |

| Densité actuelle | Contrôle la vitesse de la réaction. |

La maîtrise de cette étape électrochimique est essentielle pour obtenir une finition parfaite.

L'électrochimie de l'anodisation transforme une simple pièce en aluminium en un composant recouvert d'une couche d'oxyde poreuse et durable. Cette couche est essentielle pour le processus de teinture ultérieur qui permet d'obtenir la finition dorée finale. La maîtrise de ce processus nécessite un contrôle précis des paramètres électriques et chimiques.

Comment la couleur ‘ or ’ est-elle réellement créée au cours du processus ?

Créer une finition dorée n'est pas sorcier. C'est une science précise. La clé réside dans la couche poreuse formée lors de l'anodisation. Nous disposons de deux méthodes principales pour ajouter de la couleur.

Une méthode consiste à teindre. Ici, nous trempons la pièce dans une solution colorante. La couleur remplit simplement les pores vides. C'est un processus simple.

L'autre méthode est la coloration électrolytique. Cette méthode est plus complexe, mais offre des résultats supérieurs. Elle consiste à déposer des sels métalliques profondément dans les pores. Cela crée une couleur différente.

| Méthode de coloriage | Comment ça marche | Utilisation courante |

|---|---|---|

| Teinture | Les pores sont remplis de colorants organiques/inorganiques. | Pièces décoratives, environnements moins difficiles. |

| Électrolytique | Sels métalliques déposés à la base des pores. | Applications architecturales à haute durabilité. |

Examinons ces méthodes plus en détail. Il est essentiel de bien les comprendre pour choisir la finition adaptée à votre projet.

L'approche de la teinture

La teinture s'apparente à la coloration du bois. Après l'anodisation, la pièce est immergée dans un réservoir contenant un colorant dissous. La couche d'oxyde poreuse absorbe le colorant. Cette méthode offre un large éventail d'options de couleurs. Cependant, de nombreux colorants organiques peuvent se décolorer avec le temps sous l'effet des rayons UV.

L'avantage de la coloration électrolytique

Pour obtenir une finition en aluminium anodisé doré véritable et durable, nous privilégions souvent la coloration électrolytique. Il s'agit d'un processus en deux étapes. Tout d'abord, nous anodisons l'aluminium. Ensuite, nous le plongeons dans un deuxième bain contenant des sels métalliques, comme l'étain.

Une tension alternative dépose ces sels au fond des pores. La couleur n'est pas un colorant. Elle est créée par un effet optique. La taille et la répartition de ces particules métalliques influencent leur interaction avec la lumière. Ce processus crée des couleurs très résistantes à la lumière.

La couleur obtenue dépend du sel métallique utilisé et du temps de traitement. C'est grâce à ce contrôle précis que nous obtenons des tons dorés uniformes. La couleur provient de diffusion de la lumière2 des minuscules dépôts métalliques.

| Étape | Processus | Objectif |

|---|---|---|

| Étape 1 | Anodisation standard | Créer une couche d'oxyde claire et poreuse. |

| Étape 2 | Dépôt électrolytique | Déposer des sels métalliques dans la base des pores. |

| Étape 3 | Scellement | Fermez les pores pour fixer la couleur. |

C'est grâce à cette méthode que l'aluminium architectural conserve sa couleur pendant des décennies. Chez PTSMAKE, nous l'utilisons pour les pièces qui nécessitent une durabilité et une stabilité de couleur maximales.

La création de couleurs dans le processus d'anodisation consiste soit à remplir les pores avec un colorant, soit à déposer des sels métalliques. La coloration électrolytique utilise des sels métalliques et la physique de la lumière pour créer des couleurs extrêmement durables et stables, comme la finition dorée très appréciée, qui est idéale pour les applications hautes performances.

Comment le choix de l'alliage d'aluminium influe-t-il sur la finition dorée ?

Le choix de l'alliage n'est pas seulement une décision structurelle, c'est aussi une décision esthétique. Les " ingrédients secrets ", c'est-à-dire les éléments d'alliage, déterminent directement l'aspect final d'une finition en or.

Des éléments tels que le cuivre, le silicium et le zinc sont essentiels. Ils déterminent la manière dont la surface réagit pendant l'anodisation. Cette réaction détermine la clarté et l'uniformité de la couleur. Pour obtenir une pièce en aluminium anodisé doré parfaite, le matériau de base est primordial.

| Série alliage | Éléments primaires | Résultat de l'anodisation dorée |

|---|---|---|

| Série 6000 | Magnésium, Silicium | Lumineux, clair, cohérent |

| Série 7000 | Zinc, cuivre | Sourd, souvent boueux |

Il est essentiel de comprendre la métallurgie pour prédire le résultat final. Les différents alliages ont des compositions chimiques uniques qui se comportent différemment dans le réservoir d'anodisation.

Pourquoi la série 6000 excelle dans les finitions décoratives

Les alliages tels que le 6061 et le 6063 sont très appréciés pour une bonne raison. Leurs principaux éléments d'alliage, le magnésium et le silicium, forment un composé qui se dissout uniformément pendant le processus d'anodisation.

Cela crée une couche anodique très poreuse et transparente. Cette structure transparente est la toile parfaite. Elle permet à la teinture dorée de pénétrer uniformément, ce qui donne un fini éclatant, uniforme et brillant. Dans nos projets chez PTSMAKE, nous recommandons systématiquement la série 6000 pour les pièces cosmétiques haut de gamme.

Le défi posé par les alliages de la série 7000

À l'inverse, les alliages de la série 7000, connus pour leur résistance exceptionnelle, sont difficiles à utiliser pour les finitions décoratives. Leur teneur élevée en zinc, souvent associée au cuivre, crée un aspect non uniforme. composés intermétalliques3.

Ces composés réagissent différemment au processus d'anodisation que l'aluminium environnant. Cela conduit à une couche d'oxyde irrégulière qui peut apparaître trouble ou terne. Le résultat est souvent une couleur dorée terne, parfois boueuse, qui manque de l'éclat souhaité.

| Élément d'alliage | Impact sur l'anodisation de l'or |

|---|---|

| Cuivre (Cu) | Peut causer un aspect trouble ou un fini terne. |

| Silicium (Si) | En grande quantité, peut créer un aspect grisâtre ou sale. |

| Zinc (Zn) | Des niveaux élevés nuisent à la clarté des couleurs, ce qui donne des tons ternes. |

| Magnésium (Mg) | Généralement positif, contribuant à la formation d'une couche d'oxyde transparente. |

Les éléments d'alliage sont le facteur déterminant pour la couleur finale. Pour une finition dorée brillante et décorative, les alliages de la série 6000 sont supérieurs. La résistance des alliages de la série 7000 se fait au détriment de la clarté esthétique en raison de leur teneur en zinc et en cuivre.

Quelles sont les principales propriétés de performance d'une surface anodisée dorée ?

L'anodisation dorée offre bien plus qu'une belle finition. Elle crée une surface présentant d'importantes améliorations fonctionnelles. Ce processus transforme la couche externe de l'aluminium. Celle-ci devient beaucoup plus dure et plus durable.

Il ne s'agit pas seulement d'un revêtement, mais d'une partie intégrante du métal. Les gains de performance sont considérables. Ils sont essentiels pour les applications exigeantes dans de nombreux secteurs industriels.

Principaux avantages fonctionnels

Une surface anodisée dorée offre une excellente protection. Elle protège l'aluminium sous-jacent contre l'usure et les facteurs environnementaux.

| Propriété | Amélioration |

|---|---|

| Dureté | Augmentation significative |

| Résistance à la corrosion | Excellent |

| Résistance à l'usure | Considérablement amélioré |

| Isolation électrique | Haut |

Cette finition est un choix de premier ordre pour les pièces haute performance. Elle garantit la fiabilité et une durée de vie prolongée des composants.

L'attrait visuel de l'anodisation dorée est indéniable. Cependant, sa véritable valeur réside dans les améliorations mesurables qu'elle apporte en termes de performances. Ces propriétés ne sont pas seulement qualitatives ; nous pouvons les quantifier à l'aide de tests spécifiques conformes aux normes industrielles. Ces données aident les ingénieurs à prendre des décisions éclairées.

Quantification de la dureté

La dureté est l'un des principaux avantages. Une couche anodisée de type II classique peut atteindre une dureté de 60 à 70 sur l'échelle Rockwell C. Elle est donc beaucoup plus dure que les alliages d'aluminium non traités. Cela rend la surface très résistante aux rayures et à l'abrasion.

Mesures de résistance à la corrosion

Pour tester la résistance à la corrosion, nous utilisons souvent des tests au brouillard salin. Une pièce en aluminium anodisé doré correctement scellée peut résister à plus de 336 heures d'exposition au brouillard salin (selon la norme ASTM B117) sans aucun signe de corrosion. Il s'agit d'un facteur crucial pour les pièces utilisées dans des environnements difficiles. Chez PTSMAKE, nos tests confirment ces excellents résultats.

| Propriété | Valeur typique/Norme | Avantages liés à la demande |

|---|---|---|

| Dureté | 60-70 Rockwell C | Résistance aux rayures et à l'usure |

| Corrosion | 336+ heures (ASTM B117) | Durabilité dans des conditions difficiles |

| Rigidité diélectrique | ~30-40 V/µm | Isolation électrique |

Propriétés électriques et d'usure

La couche anodique est un excellent isolant électrique. Son rigidité diélectrique4 est une propriété essentielle pour les boîtiers et composants électroniques. Elle empêche les courts-circuits. De plus, sa résistance à l'abrasion est remarquable, protégeant les pièces contre les frottements et l'usure mécanique sur de longues périodes.

Une finition anodisée dorée offre des améliorations quantifiables en termes de dureté, de résistance à la corrosion et d'isolation électrique. Il est essentiel de comprendre ces paramètres clés pour choisir le traitement de surface approprié afin de garantir la fiabilité et la longévité des composants dans l'application prévue.

En quoi l'anodisation dorée diffère-t-elle du placage à l'or ?

Le choix entre l'anodisation dorée et le placage doré n'est pas seulement une question d'esthétique. Il s'agit d'une décision technique cruciale. Ces deux procédés permettent d'obtenir une finition dorée, mais de manière très différente.

L'un des procédés fait partie intégrante du métal. L'autre reste en surface. Cela a une incidence sur tous les aspects, de la durabilité au coût. Il est essentiel de comprendre cette différence fondamentale.

Comparaison rapide

| Fonctionnalité | Anodisation dorée | Placage d'or |

|---|---|---|

| Processus | Revêtement de conversion | Couche additive |

| Adhésion | Partie intégrante | Liaison mécanique |

| Meilleur pour | Pièces en aluminium | Divers métaux |

| Durabilité | Haut | Modéré |

Lorsque les clients demandent une " finition dorée ", ma première question porte toujours sur l'application. Le processus sous-jacent est plus important que la couleur.

Mécanisme : intégral vs additif

L'anodisation dorée est un processus électrochimique. Elle transforme la surface de l'aluminium en une couche d'oxyde d'aluminium poreuse et durable. La teinture dorée est ensuite scellée dans ces pores. La finition est développée à partir du matériau de base.

Le placage à l'or est toutefois un procédé additif. Une couche d'or véritable est déposée à la surface de la pièce. Cela crée une nouvelle couche distincte au-dessus du substrat.

Durabilité et adhérence

Comme la couche anodisée fait partie intégrante de l'aluminium, elle ne s'écaille pas, ne se décolle pas et ne se détériore pas. Cela rend aluminium anodisé doré extrêmement durable et résistant à la corrosion.

Le placage repose sur une forte adhérence à la surface. Bien que bonne, cette adhérence peut céder sous l'effet d'une contrainte ou d'un choc. L'excellente l'adhésion au substrat5 L'anodisation est l'un de ses principaux avantages dans les applications exigeantes.

Coût et apparence

| Facteur | Anodisation dorée | Placage d'or |

|---|---|---|

| Coût des matériaux | Inférieur (colorants) | Supérieur (or véritable) |

| Coût du processus | Généralement plus faible | Peut être plus élevé |

| Apparence | Riche, mat/satiné | Brillant, éclat métallique |

| Conductivité | Non conducteur | Conducteur |

Chez PTSMAKE, nous recommandons souvent l'anodisation pour les pièces en aluminium qui nécessitent une finition esthétique durable et économique. Le placage est réservé aux cas où la conductivité électrique ou un éclat métallique spécifique sont requis.

En fin de compte, l'anodisation dorée crée une couche intégrale et durable en transformant la surface du métal. Le placage à l'or ajoute une couche distincte et séparée sur le dessus. Votre choix dépendra de vos priorités : durabilité, coût ou propriétés spécifiques telles que la conductivité.

Quelles variables déterminent la teinte et la profondeur spécifiques de l'or ?

Obtenir une finition parfaite en aluminium anodisé doré est une science. Ce n'est pas une question de chance. Il s'agit plutôt d'un contrôle précis de plusieurs facteurs clés. Chaque paramètre doit être géré avec soin.

Cela garantit que la couleur finale répond aux spécifications exactes pour chaque pièce.

Paramètres clés de la teinture par anodisation

Concentration de colorant

La quantité de colorant dans le bain a un impact direct sur la saturation des couleurs. Des concentrations plus élevées donnent généralement des tons dorés plus profonds et plus riches.

Durée d'immersion

Des temps d'immersion plus longs permettent à davantage de colorant d'être absorbé dans la couche d'oxyde poreuse, ce qui donne une teinte plus foncée.

| Paramètres | Effet sur la couleur |

|---|---|

| Faible concentration | Plus clair, or pâle |

| Haute concentration | Or plus profond et riche |

| Immersion courte | Teinte plus claire |

| Immersion longue | Teinte plus foncée |

Le contrôle de la teinte et de la profondeur de l'aluminium anodisé doré ne se limite pas à la teinture et au temps. Dans nos projets chez PTSMAKE, nous avons constaté que la température et le pH sont tout aussi essentiels pour obtenir des résultats constants et de haute qualité.

Le rôle des conditions de bain

Contrôle de la température

La température du bain de teinture influe sur la vitesse d'absorption de la teinture. Un bain plus chaud peut accélérer le processus. Cependant, s'il est trop chaud, cela peut compromettre la qualité du scellage par la suite.

Niveau de pH du bain de teinture

Le niveau de pH doit être maintenu dans une fourchette très étroite spécifiée par le fabricant du colorant. Tout écart par rapport à cette fourchette peut altérer la teinte de l'or. Cela peut même empêcher le colorant de se fixer correctement.

Pour la coloration électrolytique

Cette méthode utilise des sels métalliques à la place des colorants organiques. La couleur provient des particules métalliques déposées dans les pores.

Les variables de contrôle sont ici différentes.

| Paramètre électrolytique | Effet primaire |

|---|---|

| Tension | Contrôle la taille et la couleur des particules |

| Temps passé dans le bain de sel | Affecte la profondeur et l'obscurité |

| Type de forme d'onde | Influence la teinte finale et la finition |

Ce procédé permet souvent d'obtenir des couleurs plus résistantes à la lumière. Elles sont idéales pour les applications architecturales. Chez PTSMAKE, nous recommandons souvent cette méthode pour les pièces qui doivent être extrêmement durables. La précision galvanostatique6 Le contrôle permet une correspondance exceptionnelle des couleurs entre les différents lots de production, ce qui est crucial pour nos clients.

La maîtrise de l'anodisation dorée nécessite un contrôle précis de la concentration du colorant, du temps d'immersion, de la température du bain et du pH. Pour les méthodes électrolytiques, la tension et le temps sont essentiels. Ces variables agissent conjointement pour produire la couleur exacte spécifiée, garantissant ainsi l'uniformité et la qualité de chaque pièce finie.

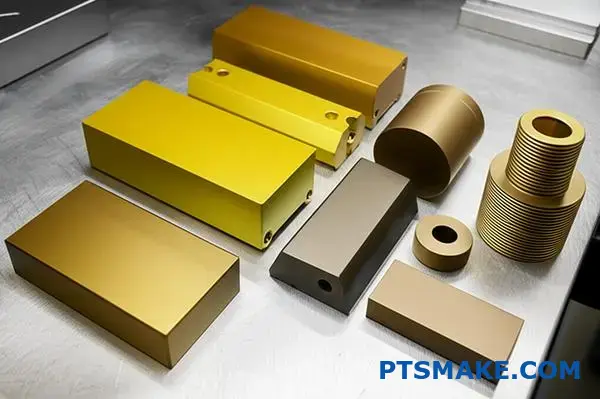

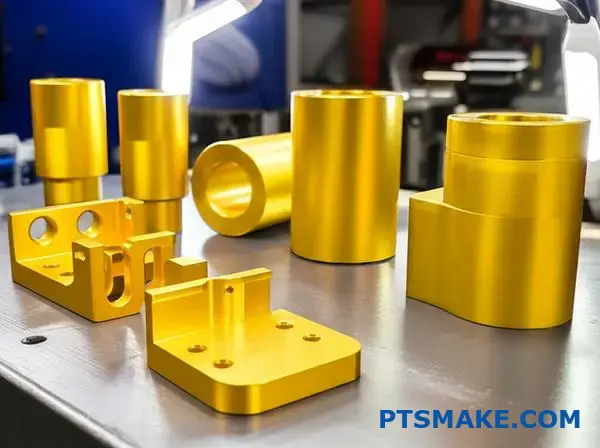

Quelles sont les nuances courantes de l'anodisation dorée ?

Lorsque les clients demandent de " l'aluminium anodisé doré ", ma première question est souvent : " Quel doré ? " La gamme est beaucoup plus large que la plupart des gens ne le pensent. Il ne s'agit pas d'une seule couleur.

Les nuances vont du champagne clair au bronze profond et riche. Chaque teinte confère un caractère distinct à votre produit. Cette variation permet un assortiment esthétique précis.

Il est essentiel de bien comprendre ces options pour concrétiser votre projet. Découvrons quelques-unes des nuances les plus courantes que l'on retrouve dans les projets.

| Nom de la nuance | Description générale |

|---|---|

| Or champagne | Un or très clair et subtil avec des nuances argentées. |

| Or pâle (or clair) | Une couleur jaune doré douce et classique. |

| Laiton | Un jaune plus profond, plus antique, avec des nuances brunes. |

| Bronze | Une couleur or foncé et intense avec des nuances brunes prononcées. |

Comment obtient-on différentes nuances d'or ?

Pour obtenir une teinte dorée spécifique, tout est question de contrôle du processus. La couleur finale dépend fortement de la concentration en colorant dans le bain d'anodisation. Le temps d'immersion de la pièce est également essentiel.

Une immersion plus longue ou une concentration plus élevée de colorant donne généralement une couleur plus profonde et plus foncée. Lors de projets antérieurs menés chez PTSMAKE, nous avons appris à documenter méticuleusement ces paramètres. Cela nous permet de reproduire exactement la même teinte pour les cycles de production futurs.

La qualité du colorant organique lui-même est également très importante. Les propriétés clés telles que la solidité à la lumière7 déterminer dans quelle mesure la couleur résistera à la décoloration lorsqu'elle sera exposée aux rayons UV au fil du temps. Nous sélectionnons les colorants en fonction de l'environnement d'utilisation finale de la pièce.

Utilisation de codes couleur pour assurer la cohérence

Pour éviter toute approximation, nous utilisons des codes couleur. La plupart des fournisseurs ont leur propre système de désignation. Certains peuvent faire référence à des normes telles que Pantone afin de vous fournir un point de départ familier.

Cependant, la meilleure pratique consiste toujours à approuver un échantillon physique de couleur. Cette étape garantit que le résultat final correspondra à ce que vous voyez. Le tableau ci-dessous montre comment les variables du processus affectent l'aspect final.

| Variable de processus | Effet sur la couleur | Importance du contrôle |

|---|---|---|

| Concentration de colorant | Plus élevé = Plus sombre | Haut |

| Durée d'immersion | Plus long = plus foncé | Haut |

| Température du bain | Affecte le taux d'absorption du colorant | Moyen |

| Épaisseur du film anodique | Influence la profondeur des couleurs | Haut |

La gamme des nuances d'anodisation dorée est très vaste, allant du champagne au bronze. Pour obtenir une couleur spécifique, il faut contrôler avec précision la concentration du colorant et le temps d'immersion. L'utilisation de codes couleur et d'échantillons physiques est essentielle pour garantir une uniformité parfaite et reproductible de vos pièces.

Quels sont les principaux types de procédés permettant d'obtenir une couleur dorée ?

Il est essentiel de choisir la bonne méthode pour obtenir une finition dorée. Cela influe sur la durabilité, l'apparence et le coût. Il existe trois méthodes industrielles principales que nous envisageons souvent.

Chacun présente des avantages distincts pour des applications spécifiques. Les comprendre vous aidera à prendre une décision éclairée pour votre projet.

Comparaison rapide des méthodes de coloration de l'or

| Méthode | Résistance aux UV | Coût | Complexité |

|---|---|---|---|

| Teinture biologique | Faible | Faible | Faible |

| Teinture inorganique | Moyen | Moyen | Moyen |

| Coloration électrolytique | Haut | Haut | Haut |

Ce tableau fournit un aperçu simplifié. Le meilleur choix dépend toujours de l'utilisation finale et de l'environnement du produit.

Lorsque nous créons une finition dorée, nous ne nous contentons pas d'ajouter une couleur. Nous choisissons un procédé qui définit les performances et l'aspect à long terme de la pièce. Examinons les différentes options.

Teinture biologique

Cette méthode est la plus courante et la plus économique. Elle consiste à plonger la pièce anodisée dans une solution de colorant organique chaud. La couleur est absorbée par la couche anodique poreuse.

Cependant, son principal inconvénient est sa faible résistance aux UV. Les couleurs peuvent s'estomper avec le temps sous l'effet du soleil. Cela le rend idéal pour les produits d'intérieur, mais pas pour les applications extérieures.

Teinture inorganique

La teinture inorganique offre une meilleure durabilité. Au lieu de molécules organiques, elle utilise des sels métalliques qui précipitent dans les pores. Ce procédé offre une meilleure résistance à la lumière que les colorants organiques.

La gamme de couleurs est plus limitée, mais la stabilité est nettement meilleure, ce qui en fait un choix intermédiaire solide.

Coloration électrolytique

C'est le choix haut de gamme en matière de durabilité. Également connu sous le nom de coloration en deux étapes, ce procédé consiste à déposer des sels métalliques à la base des pores à l'aide d'un processus électrique à courant alternatif. Cette méthode permet d'obtenir des couleurs exceptionnellement résistantes à la lumière.

La couleur n'est pas un colorant, mais fait partie intégrante de la finition. Cela rend la coloration électrolytique, utilisée pour créer de l'aluminium anodisé doré de haute qualité, parfaite pour les pièces architecturales et automobiles extérieures. Ce processus nécessite un contrôle précis et un équipement spécialisé, ce qui explique son coût plus élevé. Le imprégnation8 des sels métalliques garantit que la couleur est profondément incrustée et protégée.

| Fonctionnalité | Teinture biologique | Teinture inorganique | Coloration électrolytique |

|---|---|---|---|

| Principe | Absorption des molécules de colorant | Précipitation de sels métalliques | Électrodéposition de métaux |

| Stabilité aux UV | Médiocre à moyen | Bon | Excellent |

| Meilleur pour | Produits grand public d'intérieur | Usage général, certains usages extérieurs | Architectural, extérieur |

| Gamme de couleurs | Très large | Limitée | Limité (bronze, or, noir) |

Le choix du bon procédé de coloration dorée implique de trouver le juste équilibre entre le coût, la complexité et la durabilité requise. C'est l'application qui dicte la meilleure méthode, qu'il s'agisse d'un simple composant intérieur ou d'un panneau architectural durable exposé aux intempéries pendant des décennies.

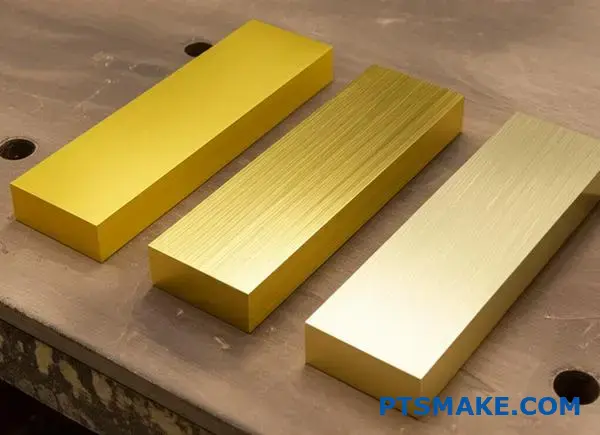

Comment les textures de surface interagissent-elles avec l'anodisation de l'or ?

L'aspect final d'une pièce anodisée dorée ne dépend pas uniquement de la teinture. Il dépend avant tout de la texture de la surface de l'aluminium brut. Différentes finitions de prétraitement créent des points de départ uniques pour la couleur.

Ces finitions modifient la façon dont la lumière se reflète sur la surface. Cela change radicalement l'apparence de la couleur dorée. Une surface lisse et polie aura un aspect très différent d'une surface rugueuse et mate.

| Prétraitement | Texture obtenue | Aspect anodisé doré |

|---|---|---|

| Polissage | Lisse, réfléchissant | Brillant, éclatant |

| Sablage de perles | Mat, Uniforme | Doux, satiné |

| Brossage | Doublé, directionnel | Rayé, texturé |

Découvrons comment ces finitions créent des aspects distincts. Le polissage mécanique lisse la surface pour obtenir un éclat miroitant. Il en résulte une finition dorée brillante et riche. Il permet une haute réflexion spéculaire9, rendant la couleur profonde et éclatante.

Le brossage crée un grain linéaire sur l'aluminium. Cela confère à l'aluminium anodisé doré un aspect directionnel unique. La couleur et la brillance peuvent varier en fonction de l'angle de vue. Cela ajoute une sensation de profondeur et de texture visuelle.

Le grenaillage utilise des abrasifs fins pour créer une finition mate uniforme et non réfléchissante. Il est idéal pour obtenir un aspect doré satiné subtil. Il est également très pratique pour masquer les traces de doigts et les imperfections mineures de la surface.

Les traitements chimiques jouent également un rôle important. La gravure utilise une solution caustique pour créer une surface propre et mate. C'est le contraire du polissage chimique, qui lisse et fait briller l'aluminium avant l'anodisation.

| Traitement | Effet de surface | Look final doré |

|---|---|---|

| Polish chimique | Éclaircit et lisse | Brillant, éclatant |

| Gravure | Matifie et nettoie | Diffus, faible brillance |

Ainsi, une pièce gravée aura une teinte dorée douce et discrète. Une pièce polie chimiquement sera brillante et éclatante. Dans le cadre de projets passés chez PTSMAKE, nous guidons nos clients dans le choix du prétraitement idéal pour obtenir le résultat esthétique souhaité.

En résumé, la finition initiale de la surface est essentielle. Elle détermine l'aspect final de votre pièce en aluminium anodisé doré. Que vous choisissiez une texture polie, brossée ou mate, cela changera fondamentalement la profondeur de la couleur, la brillance et le caractère général.

Comment les finitions dorées sont-elles classées pour différentes applications ?

Toutes les finitions dorées ne se valent pas. Le choix approprié dépend entièrement de l'application. Un système de classification en fonction de l'utilisation finale est utile. Il permet d'éviter des erreurs coûteuses.

Nous les regroupons en catégories. Cela garantit que la finition répond à des besoins de performance spécifiques. Pensez à la durabilité, à l'exposition et à l'esthétique.

Niveaux de classification courants

Voici une présentation simple des principales catégories. Cette structure aide à orienter le choix des matériaux dès le début.

| Classe | Application primaire |

|---|---|

| Classe architecturale I | Structures extérieures à forte exposition |

| Classe architecturale II | Éléments décoratifs d'intérieur |

| Garnitures automobiles | Pièces automobiles extérieures et intérieures |

| Électronique grand public | Boîtiers et composants d'appareils |

| Bijoux décoratifs | Articles esthétiques et cosmétiques |

Cette approche systématique est essentielle.

Examinons plus en détail ce que ces classes signifient en termes de performances. Il ne s'agit pas seulement d'une étiquette, mais d'une promesse de durabilité et de fonctionnalité. Chaque classe est associée à des normes techniques spécifiques.

Normes de rendement par classe

La véritable différence réside dans les spécifications. Par exemple, les finitions architecturales extérieures doivent résister à des conditions météorologiques difficiles. En revanche, les appareils électroniques mettent l'accent sur l'aspect et le toucher.

Chez PTSMAKE, nous guidons nos clients dans ces choix. Cela garantit que le produit final, comme un aluminium anodisé doré Le revêtement fonctionne parfaitement. La clé réside dans l'adaptation des propriétés de finition à l'environnement.

| Classe | Épaisseur minimale du revêtement (μm) | Normes de performance clés |

|---|---|---|

| Architectural I | 18+ | Haute résistance aux UV, >3000 heures au brouillard salin |

| Architecture II | 10-18 | Résistance modérée à l'usure, stabilité des couleurs |

| Automobile | 12-25 | Haute résistance aux rayures et aux produits chimiques |

| Électronique | 5-12 | Cohérence esthétique, usure modérée |

| Bijoux | 1-5 | Brillance, correspondance spécifique des couleurs |

Il est essentiel de bien comprendre ces détails. Nous utilisons souvent des outils avancés pour vérifier la couleur et la brillance. Par exemple, la cohérence des couleurs est souvent mesurée à l'aide de spectrophotométrie10. Cela garantit que toutes les pièces d'une série de production sont identiques. Choisir la mauvaise classe peut entraîner une défaillance prématurée. Une finition décorative fine ne tiendra pas sur un bâtiment extérieur.

Il est essentiel de classer les finitions dorées en fonction de leur utilisation finale. Ce système relie les applications, de l'architecture à l'électronique, à des normes de performance claires telles que l'épaisseur et la durabilité du revêtement. Il garantit que la finition choisie est adaptée à l'usage prévu et qu'elle durera dans le temps.

Quelle est la structure de coûts type pour l'anodisation de l'or ?

Comprendre le coût de l'anodisation dorée ne se résume pas à un simple prix. Il s'agit d'un ensemble de facteurs. Chaque pièce est unique. Sa taille, sa forme et sa complexité influencent directement le coût final.

Le type d'alliage d'aluminium joue également un rôle important. Certains alliages sont plus difficiles à anodiser. Cela nécessite plus de temps et de ressources.

Principaux facteurs de coûts

Taille et complexité des pièces

Les pièces plus grandes nécessitent plus d'espace dans le réservoir. Les pièces complexes comportant des poches profondes ou des trous sont difficiles à manipuler. Cela augmente la main-d'œuvre et le temps de traitement.

Taille du lot

Les lots plus importants permettent souvent de réduire le coût unitaire. Cela s'explique par des gains d'efficacité au niveau de la configuration et du traitement. Les petites séries personnalisées auront un prix unitaire plus élevé.

Voici un aperçu rapide de la manière dont les facteurs influencent les prix.

| Facteur | Coût inférieur | Coût plus élevé |

|---|---|---|

| Complexité | Surfaces simples et planes | Géométries complexes |

| Taille du lot | Grand volume | Prototype unique |

| Type d'alliage | Aluminium 6061 | Série 2000 ou 7000 |

| Épaisseur | Revêtement standard | Couches épaisses et protectrices |

Pour établir un budget précis pour un projet en aluminium anodisé doré, vous avez besoin d'un cadre clair. Les variables dont nous avons discuté ne sont qu'un début. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus. Nous veillons à ce qu'il n'y ait pas de surprises.

Un cadre pour l'estimation des coûts

Considérez le coût total comme la somme de plusieurs éléments clés. La main-d'œuvre représente souvent la composante la plus importante. Elle comprend le montage des pièces, la surveillance du processus et les contrôles qualité.

Viennent ensuite les matériaux. Cela comprend les produits chimiques, les colorants et l'électricité. Le coût de ces éléments peut fluctuer. Par exemple, maintenir le bon Concentration en électrolytes11 est crucial pour la qualité, mais nécessite une gestion rigoureuse des ressources.

Rayonnages et outillage

La manière dont une pièce est maintenue dans le réservoir d'anodisation est importante. Des supports sur mesure peuvent être nécessaires pour les formes inhabituelles. Cela entraîne un coût d'outillage unique. Nous en discutons toujours à l'avance.

Spécifications de qualité

Une plus grande cohérence des couleurs ou des tolérances d'épaisseur plus strictes nécessitent davantage de contrôle. Cela implique des mesures d'assurance qualité plus intensives. Ces mesures augmentent le coût global du projet.

Voici une ventilation type des coûts en pourcentage que nous avons observée dans le cadre de projets antérieurs.

| Élément de coût | Pourcentage typique |

|---|---|

| Main-d'œuvre et installation | 40% – 50% |

| Matériaux (produits chimiques, colorants) | 20% – 30% |

| Services publics (électricité) | 10% – 15% |

| Outillage et rayonnage | 5% – 10% |

| Contrôle de la qualité | 5% – 10% |

Le coût de l'anodisation de l'or est un puzzle composé de nombreux éléments. La complexité des pièces, le type d'alliage, la taille des lots et les exigences de qualité sont les principaux facteurs déterminants. Une bonne compréhension de ces éléments permet d'établir un budget réaliste et d'éviter les dépenses imprévues.

Quels sont les alliages d'aluminium les mieux adaptés à l'anodisation dorée ?

Le choix du bon alliage d'aluminium est essentiel. C'est l'étape la plus importante pour obtenir une belle finition anodisée dorée. Tous les alliages ne se valent pas pour ce processus.

La couleur et la qualité finales dépendent fortement de la composition de l'alliage. Certains alliages produisent un or brillant et homogène. D'autres peuvent donner un aspect terne ou irrégulier.

Voici un guide de compatibilité rapide que nous utilisons chez PTSMAKE.

| Série alliage | Aptitude à l'anodisation dorée |

|---|---|

| 6xxx (par exemple, 6061) | Excellent |

| 5xxx (par exemple, 5052) | Excellent |

| 1xxx (par exemple, 1100) | Bon |

| 7xxx (par exemple, 7075) | Bon (avec précaution) |

| 2xxx / 3xxx | Pauvre |

Ce tableau fournit un point de départ. Le meilleur choix dépend toujours de votre application spécifique et de vos exigences esthétiques.

Le secret d'une pièce en aluminium anodisé doré parfaite réside dans la composition chimique du métal. Les éléments spécifiques mélangés à l'aluminium ont une incidence directe sur le résultat.

Pourquoi les alliages plus purs sont-ils supérieurs ?

Les alliages tels que ceux des séries 5xxx et 6xxx sont idéaux. Ils contiennent principalement du magnésium et du silicium. Ces éléments s'anodisent proprement.

Ils forment une couche anodique claire et poreuse. Cette structure accepte facilement le colorant doré. Le résultat est une finition uniforme, éclatante et décorative. C'est ce que la plupart de nos clients recherchent pour leurs produits haut de gamme.

Le défi avec d'autres éléments

En revanche, les alliages à forte teneur en cuivre, comme ceux de la série 2xxx, posent problème. Le cuivre ne s'anodise pas uniformément avec l'aluminium.

Cela crée des composés intermétalliques12 à la surface. Cela peut entraîner l'apparition de taches noires ou d'une couleur terne et irrégulière. Cela nuit à l'aspect esthétique. Les alliages de moulage à haute teneur en silicium sont confrontés à des problèmes similaires, produisant souvent une nuance grisâtre.

D'après nos tests, voici comment les principaux éléments influencent la finition.

| Élément | Impact sur l'anodisation de l'or | Apparence résultante |

|---|---|---|

| Magnésium (Mg) | Excellente absorption de la teinture | Or brillant et homogène |

| Silicium (Si) | Bon (faible %), Mauvais (élevé %) | Clair (faible teneur en Si), grisâtre/trouble (forte teneur en Si) |

| Cuivre (Cu) | Mauvaise absorption du colorant | Taches sombres, couleur inégale |

| Zinc (Zn) | Équitable, peut provoquer une teinte jaune | Peut modifier la teinte dorée |

Pour obtenir une finition décorative dorée impeccable, le choix de l'alliage est primordial. Les alliages tels que le 6061 et le 5052 sont les meilleurs choix en raison de leur composition pure, qui permet une absorption uniforme et éclatante de la teinture. Évitez les alliages à forte teneur en cuivre afin de prévenir les défauts esthétiques.

Quels sont les défauts les plus courants dans l'anodisation de l'or ?

L'anodisation dorée offre une finition magnifique et protectrice. Cependant, pour obtenir un résultat parfait, un contrôle rigoureux du processus est nécessaire. Lorsque les choses tournent mal, des défauts peuvent apparaître.

Ces défauts affectent à la fois l'aspect et la fonctionnalité. Ils peuvent aller de légères variations de couleur à des dommages superficiels importants.

Défauts visuels courants

Les problèmes les plus fréquents sont d'ordre visuel. Ils sont faciles à repérer, mais peuvent être difficiles à résoudre.

| Défaut | Apparence commune |

|---|---|

| Incohérence des couleurs | Différentes nuances d'or entre les lots |

| Surface poudreuse | Une sensation terne et crayeuse au lieu d'un fini lisse |

Au-delà des problèmes visuels évidents, plusieurs défauts liés au processus peuvent survenir. Ceux-ci peuvent compromettre l'intégrité de la couche protectrice sur vos pièces en aluminium anodisé doré.

Défauts induits par le processus

Ces défauts indiquent souvent des problèmes spécifiques au sein de la séquence d'anodisation.

Les marques de rayonnage sont de petites zones non revêtues. Elles sont laissées par les fixations qui maintiennent la pièce pendant le traitement. Chez PTSMAKE, nous nous concentrons sur la conception intelligente des fixations afin de rendre ces marques aussi petites et discrètes que possible.

Les piqûres et les brûlures sont plus graves. Les piqûres apparaissent sous forme de minuscules cavités à la surface. Les brûlures créent une zone sombre et rugueuse où le revêtement est endommagé. Elles sont souvent causées par un excès de densité de courant13 à certains endroits.

L'importance d'une étanchéité adéquate

Après la coloration, les pores du revêtement sont scellés. Si cette étape n'est pas effectuée correctement, le scellement sera de mauvaise qualité. Cela peut entraîner un dégorgement ou une décoloration de la couleur et réduire la résistance à la corrosion.

| Défaut | Cause première | Domaine d'intérêt principal |

|---|---|---|

| Marques de rayonnage | Dispositif de fixation de pièce | Conception et emplacement des rayonnages |

| Piqûres | Déséquilibre chimique | Surveillance de la solution de bain |

| Brûlage | Courant électrique élevé | Commande d'alimentation électrique |

| Mauvaise étanchéité | Température ou durée incorrectes | Paramètres du bain de scellage |

Pour obtenir une finition anodisée dorée impeccable, il faut éviter les défauts visuels et ceux liés au processus. Les problèmes tels que les variations de couleur, les brûlures et les défauts d'étanchéité soulignent la nécessité d'un contrôle plus strict du processus d'anodisation, du début à la fin.

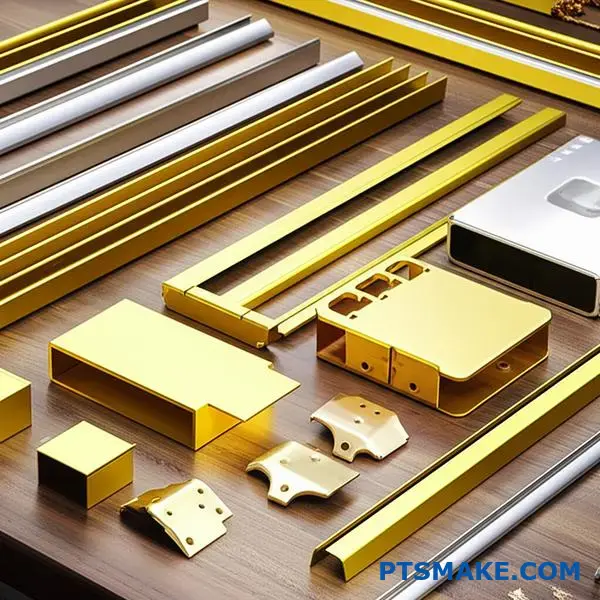

Quelles applications utilisent différentes classes d'anodisation dorée ?

L'anodisation dorée n'est pas une solution universelle. Le choix de la classe appropriée dépend entièrement de l'utilisation finale du produit. Une pièce cosmétique nécessite une finition différente de celle d'un composant industriel.

Nous guidons souvent nos clients vers le meilleur choix. Cela garantit à la fois l'attrait visuel et la performance à long terme de leurs pièces en aluminium anodisé doré.

Besoins décoratifs ou fonctionnels

Pour les pièces purement esthétiques, un revêtement plus fin convient parfaitement. Cela inclut les emballages cosmétiques ou les plaques commémoratives, par exemple.

Les pièces fonctionnelles sont plus exigeantes. Elles ont besoin de revêtements plus épais et plus durs pour résister à l'usure et à la corrosion. Pensez aux composants de vélo haute performance.

Voici un guide rapide :

| Application | Besoin primaire | Classe type |

|---|---|---|

| Emballage cosmétique | Attrait visuel | Classe II |

| Moulures architecturales | Résistance aux UV | Classe I ou II |

| Façades audio | Durabilité et apparence | Classe II |

| Composants pour vélos | Résistance à l'usure | Classe I |

Il est essentiel de choisir la bonne classe d'anodisation. Cela a un impact direct sur la durée de vie, l'apparence et les performances d'un produit. Chez PTSMAKE, nous adaptons les propriétés de finition aux exigences réelles de l'application.

Adapter la finition à la fonction

Examinons quelques exemples concrets. Les façades des équipements audio haut de gamme nécessitent une finition durable, résistante aux rayures et d'aspect haut de gamme. L'anodisation or de classe II est ici parfaite. Elle offre un excellent équilibre.

Les cadres de fenêtres architecturaux sont constamment exposés au soleil et à la pluie. Ils nécessitent une finition de classe I ou une finition épaisse de classe II. Cela leur confère une excellente stabilité aux UV et une excellente protection contre la corrosion. L'accent est mis sur la longévité, et pas seulement sur l'aspect initial. Ce processus crée une couche protectrice grâce à passivation électrolytique14.

Les smartphones sont utilisés quotidiennement. Leur boîtier doit donc être doté d'une finition résistante aux traces de doigts, aux rayures et aux chocs mineurs. Une finition de classe II sur mesure offre cette durabilité sans ajouter de poids ni d'épaisseur significatifs.

Spécifications axées sur les applications

La décision revient toujours à l'utilisation finale. Nous évaluons l'environnement unique et les facteurs de stress de chaque projet. Cela garantit que la finition choisie fonctionnera comme prévu pendant de nombreuses années.

| Exemple de produit | Exigence clé | Pourquoi ce cours ? |

|---|---|---|

| Boîtier de smartphone | Résistance aux rayures | Une utilisation quotidienne nécessite une surface résistante. |

| Cadre de fenêtre | Résistance aux UV/à la corrosion | Doit résister aux conditions météorologiques extérieures |

| Moyeu haute performance | Résistance à l'abrasion | Résiste aux frottements et aux contraintes mécaniques |

Le choix de la classe d'anodisation dorée appropriée est une question d'équilibre. Il faut tenir compte de l'environnement du produit, de son utilisation et de l'aspect souhaité. Des garnitures décoratives aux composants soumis à une forte usure, chaque application dicte la finition idéale en termes de performances et de longévité.

Comment les procédés d'anodisation de l'or se comparent-ils sur le plan environnemental ?

Le choix du bon procédé d'anodisation de l'or ne se limite pas à des considérations esthétiques. L'impact environnemental est un facteur important. Les différentes méthodes ont des exigences chimiques et énergétiques spécifiques.

Facteurs environnementaux clés

Chaque processus laisse une empreinte. Nous devons tenir compte des produits chimiques utilisés, des déchets produits et de l'énergie consommée. Cela nous aide à faire des choix responsables.

La chimie des procédés est importante

Le type d'acide et d'agent colorant utilisé est essentiel. L'acide sulfurique est couramment utilisé, mais son élimination nécessite une gestion rigoureuse. Cela a un impact direct sur la durabilité globale de la création d'une belle finition en aluminium anodisé doré.

| Procédé d'anodisation | Produit chimique primaire | Principale préoccupation environnementale |

|---|---|---|

| Acide sulfurique (type II) | Acide sulfurique | Neutralisation des acides dans les eaux usées |

| Coloration électrolytique | Sels métalliques (par exemple, étain) | Métaux lourds dans les effluents |

| Teinture biologique | Colorants organiques | Varie selon le colorant ; certains sont dangereux. |

Examinons plus en détail les impacts spécifiques des produits chimiques utilisés pour la coloration. Le choix entre la coloration électrolytique et les colorants organiques présente un compromis environnemental important. C'est une conversation que nous avons souvent avec nos clients chez PTSMAKE.

Coloration électrolytique : durabilité contre gaspillage

La coloration électrolytique utilise des sels métalliques inorganiques. Cette méthode permet de déposer des métaux tels que l'étain dans les pores anodiques. Le résultat est une finition extrêmement durable et résistante aux UV.

Cependant, ce processus introduit des métaux lourds dans l'eau de rinçage. Ceci effluent15 nécessite un traitement des eaux usées long et coûteux. Une manipulation adéquate est indispensable pour éviter toute contamination de l'environnement.

Colorants organiques : simplicité ou stabilité ?

La teinture biologique est plus simple. Elle consiste à immerger la pièce dans une solution de teinture chaude. Cette méthode offre une large gamme de couleurs.

La principale préoccupation concerne la nature des colorants. Certains sont inoffensifs, tandis que d'autres peuvent contenir des polluants ou des composés organiques volatils (COV). La stabilité et la biodégradabilité de ces colorants varient considérablement.

Consommation d'énergie

Tout processus d'anodisation est très énergivore. Il nécessite une quantité importante d'électricité pour le redresseur et pour refroidir le bain d'acide. D'après nos tests, des temps d'anodisation plus longs pour des revêtements plus épais augmentent directement la consommation d'énergie.

| Méthode de coloriage | Complexité des eaux usées | Consommation d'énergie | Risque pour la santé/sécurité |

|---|---|---|---|

| Électrolytique | Élevé (métaux lourds) | Modéré à élevé | Modéré (sels métalliques) |

| Colorant biologique | Faible à modéré | Faible à modéré | Variable (chimie des colorants) |

Le choix d'un procédé d'anodisation de l'or nécessite de trouver un équilibre entre durabilité et responsabilité environnementale. Les facteurs clés sont les déchets chimiques, en particulier les métaux lourds issus de la coloration électrolytique, et la consommation énergétique globale. Chaque méthode présente une empreinte unique qui doit être gérée avec soin.

Comment est structurée la chaîne d'approvisionnement de l'anodisation de l'or ?

Vous êtes-vous déjà demandé comment un dessin devient une pièce finie anodisée en or ? C'est un processus très structuré. Un flux de travail clair est essentiel.

Ce processus garantit que le produit final répond à toutes les spécifications. Il implique plusieurs acteurs clés, chacun jouant un rôle essentiel du début à la fin. Voyons comment ça se passe en général.

Les étapes initiales du flux de travail

Comprendre les premières étapes permet d'éviter des erreurs coûteuses par la suite. Tout commence par un plan clair.

| Stade | Acteur clé | Action principale |

|---|---|---|

| 1. Conception et spécifications | Fabricant d'équipement d'origine / Concepteur | Créer des dessins, définir les couleurs et les spécifications |

| 2. Fabrication des pièces | Atelier d'usinage | Usiner l'aluminium brut selon les spécifications |

Cette approche structurée est fondamentale pour réussir.

Un regard plus approfondi sur chaque rôle

La réussite dépend de chaque maillon de la chaîne d'approvisionnement. Une communication claire et des responsabilités bien définies sont essentielles pour créer des pièces en aluminium anodisé doré de haute qualité. Chaque étape s'appuie directement sur la précédente.

Le fabricant d'équipement d'origine/concepteur : l'architecte

Le parcours commence avec le fabricant d'équipement d'origine (OEM) ou le concepteur. Ceux-ci créent le plan directeur. Celui-ci comprend les dimensions des pièces, les tolérances et les spécifications exactes pour la finition anodisée. Ils définissent la couleur, l'épaisseur du revêtement et toutes les exigences de performance telles que la résistance à la corrosion.

L'atelier de fabrication : le constructeur

C'est là que des partenaires comme nous, chez PTSMAKE, jouons notre rôle. Nous prenons le stock d'aluminium brut et usinons le composant selon les spécifications précises du concepteur. La qualité de la finition de surface à ce stade est cruciale. Une mauvaise finition ne peut être masquée par l'anodisation.

L'atelier d'anodisation : le finisseur

La pièce usinée est ensuite envoyée à un atelier spécialisé dans l'anodisation. Celui-ci effectue l'opération suivante : passivation électrolytique16 processus visant à créer une couche d'oxyde durable. Ils appliquent ensuite la teinture dorée spécifique afin de respecter la norme de couleur de l'équipementier. Leur expertise se limite exclusivement à la finition de surface.

Contrôle qualité : The Guardian

Le contrôle qualité n'est pas une étape unique, mais un processus continu. Nous effectuons des vérifications avant d'envoyer les pièces à l'anodisation. L'anodiseur vérifie son propre travail. Enfin, une inspection complète garantit que la pièce répond à toutes les spécifications avant d'être livrée à l'utilisateur final.

| Joueur | Responsabilité principale | Point de vérification |

|---|---|---|

| Fabricant d'équipement d'origine/Concepteur | Définir des spécifications claires | Examen final du produit |

| Atelier de fabrication | Usinage de précision, préparation de surface | Inspection avant anodisation |

| Atelier d'anodisation | Application de la finition selon les spécifications | Contrôles après anodisation |

| Laboratoires QC | Vérification indépendante | Tout au long du processus |

Le passage d'une conception numérique à une pièce physique implique plusieurs étapes distinctes et cruciales. Chaque acteur, depuis le fabricant d'équipement d'origine qui définit les spécifications jusqu'à l'équipe de contrôle qualité qui effectue les vérifications finales, est responsable de la réussite du projet et de la qualité du produit final.

Décrivez étape par étape le processus d'anodisation à l'or d'une pièce.

La création d'une finition en aluminium anodisé doré uniforme nécessite un processus précis et reproductible. Chez PTSMAKE, nous nous appuyons sur un organigramme détaillé. Cela garantit que chaque pièce répond aux spécifications.

Le parcours entre la pièce brute et le produit fini est systématique. Chaque étape s'appuie sur la précédente.

Le processus d'anodisation

Ce processus de travail est notre feuille de route pour la qualité. Il garantit l'uniformité et la durabilité de chaque composant que nous produisons.

| Stade | Objectif principal |

|---|---|

| Nettoyage et dégraissage | Éliminez toutes les huiles et tous les contaminants. |

| Gravure | Créer une surface uniforme et mate. |

| Déchiffrage | Éliminer les résidus d'alliage après le décapage. |

| Anodisation | Construisez la couche d'oxyde anodique. |

| Teinture | Donner la couleur dorée souhaitée. |

| Étanchéité et séchage | Fermez les pores et durcissez la finition. |

Cette approche structurée est indispensable à la réussite.

Un organigramme de processus est plus qu'une simple liste de tâches. C'est notre principal document de contrôle qualité. Chaque étape comporte des paramètres spécifiques que nous surveillons de près. Tout écart peut compromettre le résultat final.

Points de contrôle critiques

Considérez le nettoyage comme la base. Si des traces d'huile ou de saleté subsistent, la couche d'anodisation sera irrégulière. Cela provoquera des taches sur la couleur dorée finale. Nous l'avons appris très tôt dans nos projets.

Le réservoir d'anodisation est au cœur du processus. Nous contrôlons la tension, la température et [l'électrolyte]().17 concentration avec une extrême précision. Ces variables influencent directement l'épaisseur et la dureté de la couche d'oxyde.

Du processus à la perfection

Même l'étape de dégraissage est cruciale. Si vous la sautez ou si vous ne la réalisez pas correctement, il restera des résidus métalliques. Ces résidus empêcheront la teinture de pénétrer uniformément dans les pores.

Voici comment de petites erreurs de processus peuvent entraîner de gros problèmes.

| Enjeu | Cause potentielle Étape |

|---|---|

| Mauvaise adhérence de la teinture | Désencrassage incomplet |

| Taches blanches ou poudreuses | Mauvaise étanchéité |

| Revêtement mince | Temps/tension d'anodisation incorrects |

| Couleur incohérente | Bain de teinture contaminé |

Enfin, l'étape de scellement fixe la couleur. Elle assure également une résistance essentielle à la corrosion pour la pièce en aluminium anodisé doré. Un scellement de mauvaise qualité réduit la durée de vie du produit. Il s'agit d'une étape finale simple, mais cruciale.

Un organigramme détaillé constitue le plan directeur d'un anodisation dorée de qualité. Chaque étape, du nettoyage initial au scellement final, est un point de contrôle critique. Le respect de ce processus garantit une finition durable et visuellement parfaite sur chaque pièce.

Quels paramètres doivent être contrôlés pour obtenir une couleur homogène ?

Un plan de contrôle des processus (PCP) est votre feuille de route. Il garantit que toutes les pièces sont identiques. Sans lui, vous ne pouvez que faire des suppositions.

Pour les finitions telles que l'aluminium anodisé doré, cela est crucial. Vous devez définir et surveiller chaque variable. Le plan se décompose en trois étapes principales.

Les trois piliers du contrôle des couleurs

Chaque étape a une fonction spécifique. L'anodisation constitue la base. La coloration ajoute la teinte. Le scellement protège la finition finale.

| Stade | Objectif principal |

|---|---|

| Anodisation | Créer une couche d'oxyde poreuse |

| Coloriage | Déposer la teinture dans les pores |

| Scellement | Fermez les pores pour fixer la couleur |

Le contrôle de ces étapes est le seul moyen d'obtenir une véritable cohérence des couleurs.

Pour obtenir une teinte dorée spécifique, un PCP détaillé est indispensable. Il fait passer le contrôle qualité d'une inspection finale à un système proactif intégré au processus. Chez PTSMAKE, nous élaborons ces plans avec nos clients. Cela garantit que la première pièce correspond à la dernière.

Paramètres du processus d'anodisation

Cette première étape permet de créer le film anodique poreux. La structure de ce film a un impact direct sur la façon dont il accepte le colorant. Contrôle Densité actuelle18 est particulièrement important pour l'uniformité de la couche.

| Paramètres | Fenêtre acceptable (exemple : or) |

|---|---|

| Température | 18-22 °C (64-72 °F) |

| Tension / Courant | 12-18 V / 12-15 A/pied carré |

| Acide sulfurique | 180-200 g/L |

| Temps d'anodisation | 30-45 minutes |

Paramètres de coloration (teinture)

Ici, le colorant remplit les pores créés lors de l'anodisation. Même de petits changements peuvent entraîner des variations de couleur importantes. D'après nos tests, le temps et la température sont les variables les plus sensibles pour les colorants dorés.

| Paramètres | Fenêtre acceptable (exemple : or) |

|---|---|

| Concentration de colorant | 5-10 g/L |

| Niveau de pH | 5,0 – 6,0 |

| Température | 55-65 °C (131-149 °F) |

| Durée d'immersion | 5 à 10 minutes |

Paramètres d'étanchéité

Le scellement referme les pores, fixe la couleur et offre une résistance à la corrosion. Un scellement inadéquat peut entraîner un dégorgement ou une décoloration.

| Paramètres | Fenêtre acceptable (exemple : or) |

|---|---|

| Type de joint | Hydrothermique à température moyenne |

| Température | 85-95 °C (185-203 °F) |

| Niveau de pH | 5,5 – 6,5 |

| Temps de scellage | 15-20 minutes |

Un plan de contrôle des processus détaillé est essentiel. Il définit des fenêtres opérationnelles précises pour l'anodisation, la coloration et le scellage. Cette approche méthodique transforme la cohérence des couleurs d'un art en une science reproductible, garantissant des résultats prévisibles pour chaque cycle de production.

Précisez le processus complet pour un appareil électronique haut de gamme.

Créer une finition dorée impeccable sur un smartphone haut de gamme n'est pas le fruit du hasard. C'est le résultat d'une précision technique irréprochable. Cela exige des spécifications détaillées dès le début du processus.

Ce document sert de modèle. Il guide chaque étape pour obtenir un aspect cosmétique parfait. Ce processus garantit la cohérence sur des millions d'unités.

Étapes clés de la spécification

Le processus commence par la sélection des matériaux. Il passe ensuite à la préparation de la surface, puis à l'anodisation et à la coloration. Un contrôle qualité rigoureux est essentiel tout au long du processus.

| Stade | Principaux éléments à prendre en compte |

|---|---|

| Sélection des alliages | Réaction à l'anodisation et couleur finale |

| Pré-finition | Texture et propreté de la surface |

| Anodisation | Épaisseur et durabilité des couches |

| Contrôle de la qualité | Perfection cosmétique et physique |

Préparation des alliages et des surfaces

Le choix de l'alliage d'aluminium est fondamental. Pour obtenir une finition anodisée dorée haut de gamme, je recommande généralement la série 6000, en particulier le 6063. Sa composition permet une absorption lumineuse et uniforme de la couleur.

La série 7000, bien que plus résistante, peut présenter une teinte plus terne et jaunâtre. Cela est dû à sa teneur plus élevée en zinc. Ce n'est pas idéal pour un produit de luxe.

La préparation de la surface est tout aussi importante. Une séquence spécifique permet d'obtenir le toucher et l'aspect souhaités. Elle garantit également que la surface est parfaitement propre pour l'anodisation. Dans l'un de nos projets passés, nous avons constaté qu'un microbillage fin suivi d'un léger décapage chimique permettait d'obtenir une finition mate de qualité supérieure. Cela minimise la réflexion de la lumière et masque les empreintes digitales.

Paramètres d'anodisation et de coloration

Le processus d'anodisation permet de créer une couche d'oxyde poreuse et durable. Cette couche est ensuite imprégnée d'un colorant organique afin d'obtenir une couleur dorée. Un contrôle précis est ici essentiel. Nous nous appuyons sur des normes strictes. contrôle galvanostatique19 pour maintenir une densité de courant constante.

Cela garantit une croissance uniforme de la couche sur des géométries complexes. Tout écart peut entraîner des différences de couleur visibles.

| Paramètres | Spécifications | Tolérance |

|---|---|---|

| Acide sulfurique concentré. | 180 g/L | ±10 g/L |

| Température du bain | 20 °C | ±1°C |

| Densité actuelle | 1,5 A/dm² | ±0,1 A/dm² |

| Concentration de colorant | 5 g/L | ±0,5 g/L |

| Temps de scellage | 30 minutes | ±2 minutes |

Ce contrôle rigoureux nous permet de garantir que chaque pièce est identique en termes d'apparence et de toucher. Il s'agit d'un élément incontournable de la fabrication haut de gamme.

Une finition parfaite en aluminium anodisé doré est le résultat d'un processus méticuleusement planifié. Du choix spécifique de l'alliage à la préparation précise de la surface et aux paramètres d'anodisation étroitement contrôlés, chaque détail compte. Le cahier des charges est la clé pour atteindre cette perfection reproductible.

Le plan de contrôle qualité non négociable

Une spécification rigoureuse est inutile sans un plan de contrôle qualité rigoureux pour la mettre en œuvre. Pour un appareil haut de gamme, le contrôle qualité n'est pas seulement une vérification finale. Il intervient à chaque étape du processus.

Notre plan de contrôle qualité se concentre à la fois sur les critères esthétiques et les performances. Nous ne laissons aucune place à l'erreur.

Inspection cosmétique

La perfection visuelle est primordiale. Nous utilisons à la fois des inspections automatisées et humaines dans des conditions d'éclairage contrôlées afin de détecter tout défaut.

- Uniformité des couleurs : Nous utilisons un spectrophotomètre pour mesurer la couleur par rapport à un échantillon de référence. La valeur Delta E doit être inférieure à 1,0.

- Défauts de surface : Nous inspectons les rayures, les piqûres ou toute autre imperfection. Notre norme est zéro défaut visible à une distance de 30 cm.

Tests physiques

La finition doit également être durable. Elle doit résister à une utilisation quotidienne.

- Épaisseur du revêtement : Nous utilisons le contrôle par courants de Foucault pour vérifier que la couche anodique respecte la spécification de 12 à 15 microns.

- Résistance à l'abrasion : Un test Taber garantit que la surface peut résister à l'usure, en simulant une utilisation à long terme.

Cette approche multiforme du contrôle qualité garantit que chaque boîtier de smartphone répond aux normes de luxe attendues par les consommateurs.

Foire aux questions

Pourquoi l'alliage d'aluminium 6063 est-il préféré pour une finition dorée ?

L'alliage 6063 contient moins d'éléments tels que le cuivre et le zinc que d'autres séries comme la série 7000. Ces éléments peuvent interférer avec le processus d'anodisation, provoquant souvent une couleur terne ou irrégulière. Le 6063 offre une base plus claire et plus brillante pour la teinture.

La texture de la surface peut-elle influencer la couleur finale de l'or ?

Tout à fait. Une texture plus rugueuse, comme celle obtenue après un sablage intensif, diffuse davantage la lumière. Cela peut donner à la couleur dorée un aspect plus clair et plus mat. Une surface plus lisse et polie donnera un doré plus profond et plus réfléchissant. La pré-finition doit être uniforme.

De la spécification à la réalité

Une spécification détaillée est indispensable pour obtenir une finition en aluminium anodisé doré de qualité supérieure. Cependant, le véritable défi réside dans l'exécution de ce plan avec une précision et une cohérence absolues, pièce après pièce.

Chez PTSMAKE, nous excellons dans la transformation de ces spécifications exigeantes en composants tangibles et irréprochables. Grâce à notre expertise approfondie dans l'usinage et la finition CNC de précision, nous aidons nos partenaires à donner vie à leurs appareils électroniques haut de gamme, en veillant à ce que chaque produit réponde aux normes les plus élevées en matière de qualité et de perfection esthétique.

Quand choisiriez-vous l'anodisation plutôt que le PVD doré ou la peinture ?

Le choix de la bonne finition dorée est crucial. Elle a un impact sur l'aspect, le toucher et les performances. L'anodisation, le PVD et la peinture offrent chacun des avantages uniques. Cette décision peut sembler complexe.

Mon objectif est de vous simplifier la tâche. Nous utiliserons une matrice de décision claire. Elle vous aidera à choisir la meilleure option pour les besoins spécifiques de votre produit. Analysons les facteurs clés à prendre en compte.

| Finition | Meilleur pour | Caractéristique clé |

|---|---|---|

| Anodisation | Pièces en aluminium | Toucher métallique |

| PVD or | Articles à forte usure | Durabilité |

| Peinture | Articles à bas prix | Variété de couleurs |

Ce cadre vous aide à faire votre choix. Il garantit que votre produit est non seulement esthétique, mais aussi parfaitement fonctionnel.

Pour prendre la bonne décision, il faut approfondir la question. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce processus. Le choix ne se limite pas à la couleur ; il s'agit d'adapter la finition aux exigences de l'application.

Une comparaison détaillée est le meilleur outil. Nous avons développé cette matrice à partir des données du projet. Elle évalue les facteurs les plus critiques auxquels vous serez confronté. Le processus pour l'aluminium anodisé or, par exemple, implique passivation électrolytique20 ce qui modifie fondamentalement la surface.

| Critère | Anodisation dorée | PVD or | Peinture dorée |

|---|---|---|---|

| Durabilité | Élevé (intégral) | Très élevé | Faible à moyen |

| Coût | Moyen | Haut | Faible |

| Correspondance des couleurs | Bon | Excellent | Excellent |

| Toucher métallique | Conservé | Conservé | Perdu |

| Conductivité | Bas (isolant) | Haut | Aucun |

| Environnement | Modéré | Faible | Élevé (COV) |

Justification pour des produits spécifiques

Cas n° 1 : boutons audio haut de gamme

Pour un bouton audio haut de gamme, anodisation dorée est parfait. Il préserve le toucher métallique et net de l'aluminium usiné. La finition est suffisamment résistante pour une utilisation fréquente, offrant une expérience utilisateur supérieure.

Cas n° 2 : Boîtiers de montres de luxe

Ici, PVD or est le grand gagnant. Il offre une résistance exceptionnelle aux rayures et à l'usure. C'est essentiel pour un article porté quotidiennement. Il offre également une couleur dorée riche et uniforme, gage de qualité.

Cas n° 3 : trophées promotionnels à usage unique

Pour des articles promotionnels à bas prix, peinture dorée est le choix le plus pratique. Il est peu coûteux et offre une production rapide. La durabilité n'est pas une préoccupation majeure pour ces applications.

Cette matrice décisionnelle vous indique clairement la voie à suivre. En évaluant la durabilité, le coût, le toucher et d'autres facteurs, vous pouvez choisir en toute confiance la finition dorée idéale. Le meilleur choix correspond toujours à la fonction spécifique et à la position sur le marché de votre produit.

Comment garantir la cohérence des couleurs entre les lots de production ?

Une stratégie solide de contrôle des couleurs est votre meilleure défense contre les variations d'un lot à l'autre. Il ne s'agit pas de deviner, mais de créer un processus reproductible, basé sur des données.

Tout commence par un " échantillon maître ". Il s'agit de votre référence couleur parfaite.

La Fondation : votre échantillon maître

L'échantillon maître devient la référence pour toutes les productions futures. C'est la seule pièce dont tout le monde s'accorde à dire qu'elle est correcte. Toutes les autres pièces doivent lui correspondre.

Pourquoi l'éclairage est crucial

La couleur peut apparaître différente sous différents éclairages. C'est pourquoi nous évaluons toujours l'échantillon maître et les pièces de production dans des conditions d'éclairage contrôlées et constantes afin d'éviter toute erreur.

| Condition d'éclairage | Apparence des couleurs | Risque de cohérence |

|---|---|---|

| Boîte à lumière contrôlée D65 | Couleur fidèle et constante | Faible |

| Fluorescent de bureau | Peut apparaître déformé vert/bleu | Haut |

| Lumière du soleil (variable) | Changements tout au long de la journée | Haut |

Quantifier la couleur grâce à la technologie

Se fier uniquement à l'œil humain est la recette idéale pour obtenir des résultats incohérents. Nous utilisons des outils précis pour transformer la couleur en données objectives, éliminant ainsi toute subjectivité. Cela est essentiel pour des matériaux tels que l'aluminium anodisé doré, où les légères variations peuvent être très visibles.

A spectrophotomètre21 est un instrument clé dans ce processus. Il mesure la couleur d'une surface et fournit des données précises. Nous utilisons ces données pour établir une fenêtre de couleurs acceptable.

Cette fenêtre est souvent définie par une valeur CIELAB ΔE. Cette valeur représente la différence de couleur totale entre une pièce de production et l'échantillon de référence. Chez PTSMAKE, nous travaillons avec nos clients pour définir un seuil ΔE acceptable.

Mise en œuvre de contrôles rigoureux des processus

Une fois la norme établie, son maintien repose entièrement sur le contrôle des processus. Pour tout processus de finition, nous verrouillons tous les paramètres critiques. Cela garantit que le résultat est reproductible mois après mois.

| Paramètre à contrôler | Pourquoi c'est important pour la couleur |

|---|---|

| Concentration de colorant | A un impact direct sur la saturation des couleurs |

| Durée d'immersion | Affecte la profondeur et la nuance des couleurs |

| Température du bain | Influence le taux d'absorption du colorant |

| Tension/Courant (anodisation) | Affecte l'épaisseur de la couche poreuse |

En documentant et en contrôlant ces variables, nous garantissons que le lot 20 est identique au lot 1.

Une stratégie efficace repose sur un échantillon physique de référence, des données objectives provenant d'outils tels qu'un spectrophotomètre pour définir une fenêtre de couleur (ΔE) et des contrôles de processus rigoureux pour garantir que chaque lot respecte cette norme sans déviation.

Découvrez les solutions d'anodisation dorée Expert avec PTSMAKE

Prêt à obtenir des pièces en aluminium anodisé doré impeccables pour votre prochain projet ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et professionnel. Laissez notre équipe vous offrir une précision, une qualité et des résultats ponctuels auxquels vous pouvez faire confiance, quel que soit votre secteur d'activité ou la complexité de votre projet. Envoyez votre demande dès aujourd'hui !

Découvrez comment ce paramètre essentiel influe sur la qualité et l'uniformité de la couche anodisée finale. ↩

Découvrez comment la physique de la lumière permet d'obtenir des couleurs stables et éclatantes qui ne s'estompent pas avec le temps. ↩

Découvrez comment ces structures d'alliage microscopiques influencent les propriétés des matériaux et la finition finale des surfaces. ↩

Découvrez ce que signifie cette propriété électrique et pourquoi elle est cruciale pour vos composants électroniques. ↩

Découvrez comment le collage de surface influe sur les performances et la fiabilité à long terme de vos pièces usinées. ↩

Comprenez comment cette méthode de contrôle électrique assure une cohérence supérieure des couleurs dans la production. ↩

Découvrez comment cette propriété influe sur la durabilité à long terme et l'apparence de vos composants anodisés. ↩

Comprendre le processus microscopique par lequel la couleur remplit les pores de l'aluminium anodisé. ↩

Découvrez comment les types de réflexion de la lumière influencent l'apparence des surfaces métalliques finies. ↩

Découvrez comment cet outil garantit une cohérence précise des couleurs sur des milliers de pièces fabriquées. ↩

Découvrez comment l'équilibre du bain chimique influe sur la finition anodisée, la qualité et le coût global de votre projet. ↩

Découvrez comment ces particules microscopiques peuvent influencer l'aspect final et la durabilité de vos pièces anodisées. ↩

Découvrez comment la concentration du courant électrique influe sur la qualité finale et l'aspect d'une surface anodisée. ↩

Découvrez les principes scientifiques qui permettent à l'anodisation de créer une surface durable et résistante à la corrosion. ↩

Découvrez les défis liés aux eaux usées industrielles et le rôle essentiel du traitement dans le secteur manufacturier. ↩

Découvrez les principes scientifiques qui permettent à ce processus électrochimique de créer une couche décorative résistante sur l'aluminium. ↩

Comprendre la solution chimique qui rend possible le processus d'anodisation et contrôle les propriétés clés du revêtement. ↩

Découvrez comment ce paramètre électrique influence directement l'épaisseur, la dureté et l'aspect final du revêtement. ↩

Comprenez en quoi le contrôle du courant électrique est essentiel pour obtenir une couleur et une épaisseur de revêtement uniformes. ↩

Comprenez les principes scientifiques qui expliquent comment ce processus améliore les propriétés de surface de l'aluminium. ↩

Découvrez comment cet instrument quantifie les couleurs bien au-delà des capacités de l'œil humain. ↩