De nombreux ingénieurs sont confrontés à des défaillances d'engrenages coniques, à des bruits inattendus et à une usure prématurée de leurs systèmes de précision. Ces problèmes sont souvent dus au fait que l'on ne tient pas compte des interactions complexes entre les forces tridimensionnelles et des contraintes géométriques qui font que les engrenages coniques sont fondamentalement différents des engrenages droits ou hélicoïdaux.

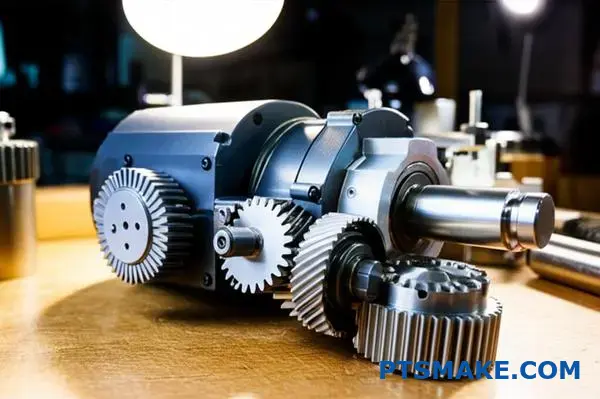

Les engrenages coniques relèvent le défi critique de la transmission de puissance entre des arbres qui se croisent grâce à la géométrie conique de leurs dents. Ils permettent un transfert de couple efficace à différents angles tout en gérant des combinaisons complexes de forces radiales, tangentielles et axiales qui seraient impossibles avec les systèmes d'engrenages traditionnels à axe parallèle.

J'ai travaillé avec des ingénieurs qui ont passé des mois à dépanner des systèmes d'engrenages coniques, avant de découvrir que la cause première était une erreur de conception élémentaire. Ce guide vous guide à travers 15 questions essentielles qui séparent les implémentations réussies d'engrenages coniques des échecs coûteux, en couvrant tous les aspects, de l'analyse fondamentale de la force aux techniques d'optimisation avancées.

Quel problème un engrenage conique résout-il par rapport à d'autres types d'engrenages ?

Les engrenages sont essentiels pour la transmission de la puissance. Mais que se passe-t-il lorsque les arbres se croisent, souvent à un angle de 90 degrés ? Les types d'engrenages courants, tels que les engrenages droits ou hélicoïdaux, ne peuvent tout simplement pas fonctionner dans ce scénario. Ils sont conçus pour des arbres parallèles.

C'est le problème spécifique que les engrenages coniques résolvent. Leur forme conique unique est la solution fondamentale. Elle permet un transfert de puissance souple et efficace dans les virages. Cette fonction essentielle les rend irremplaçables dans de nombreux systèmes mécaniques.

| Type d'engrenage | Orientation de l'arbre | Application primaire |

|---|---|---|

| Engrenage droit | Parallèle | Transfert d'énergie simple et parallèle |

| Engrenage conique | Intersection | Transfert de puissance à un angle |

Le défi géométrique des puits qui se croisent

Imaginez que l'on force deux engrenages droits à s'engrener à un angle de 90 degrés. Leurs dents sont taillées en ligne droite sur une forme cylindrique. Elles sont conçues pour entrer en contact le long d'axes parallèles. À une intersection, leurs dents s'engrènent ou n'ont qu'un contact minimal. Il en résulte un transfert de puissance inefficace et une usure rapide.

Les engrenages hélicoïdaux, bien que plus silencieux, sont confrontés à une limitation similaire. Leurs dents inclinées sont parfaites pour les arbres parallèles, mais ne sont pas conçues pour la géométrie des arbres qui se croisent. Le principe fondamental de conception ne correspond pas à l'application.

La solution conique de l'engrenage conique

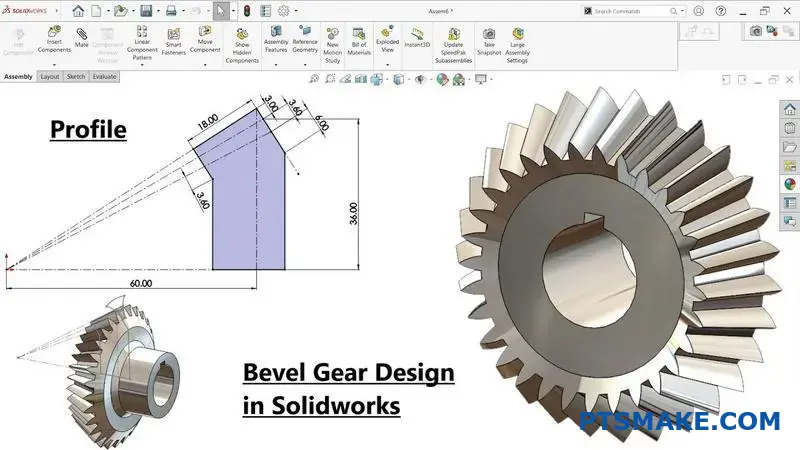

C'est ici que les experts Conception des engrenages coniques devient critique. Au lieu d'un cylindre, les dents des engrenages coniques sont taillées sur un cône. Ce changement est la clé de leur fonction. Deux engrenages coniques peuvent s'engrener parfaitement à l'intersection de leurs arbres. Leurs dents s'engrènent en douceur sur la largeur de leur face.

L'ensemble de ce concept fonctionne grâce à la cône de tangage1. Les dents d'un engrenage conique s'effilent toutes vers un point commun, le sommet du cône. Lorsque deux engrenages s'engrènent, leurs sommets se rencontrent au même endroit. Cet alignement assure un contact continu et roulant.

Comparaison de la géométrie de base des engrenages

| Fonctionnalité | Engrenage droit | Engrenage conique |

|---|---|---|

| Forme de la base | Cylindre | Cône |

| Angle de l'arbre | 0° (parallèle) | Généralement 90°. |

| Chemin de la dent | Droit | Effilé vers l'apex |

Les engrenages coniques relèvent le défi unique de la transmission de puissance entre des arbres qui se croisent. Là où les engrenages cylindriques tels que les engrenages droits et hélicoïdaux échouent, la géométrie conique des engrenages coniques permet un engagement doux et efficace à un angle, ce qui les rend essentiels pour les applications à angle droit.

Quelles sont les forces fondamentales qui agissent sur une dent d'engrenage conique ?

Lorsque vous transmettez de la puissance par l'intermédiaire d'un engrenage conique, la charge exercée sur une dent est complexe. Il ne s'agit pas d'une simple poussée.

Au lieu de cela, cette charge se divise en trois composantes fondamentales. Il s'agit des forces tangentielle, radiale et axiale.

Chaque force agit dans une direction unique. Les comprendre n'est pas facultatif ; c'est la pierre angulaire d'une conception fiable des engrenages coniques. Elle garantit que votre assemblage est robuste et qu'il fonctionne comme prévu.

| Composante de la force | Direction principale de l'action |

|---|---|

| Tangentielle (Ft) | Agit le long de la tangente au cercle de tangage |

| Radial (Fr) | Agit vers le centre de l'engrenage |

| Axiale (Fa) | Agit le long de l'axe de l'arbre de l'engrenage |

L'origine de chaque composante de la force

Voyons d'où vient chaque force. Il est essentiel de bien comprendre ce point pour assurer l'intégrité mécanique de l'ensemble du système.

Force tangentielle (Ft)

Il s'agit de la composante utile. La force tangentielle est ce qui transmet réellement le couple et la puissance. Elle est directement proportionnelle au couple appliqué à l'engrenage.

Force radiale (Fr)

L'angle de pression des dents de l'engrenage crée une force de séparation. La composante radiale est la partie de cette force qui éloigne directement les deux engrenages l'un de l'autre, perpendiculairement à leur arbre.

Force axiale (Fa)

L'angle du cône des engrenages coniques génère également une force de poussée. Cette force axiale pousse chaque engrenage le long de l'axe de l'arbre. Il s'agit d'un facteur essentiel qui différencie les engrenages coniques des simples engrenages droits.

Chez PTSMAKE, nous analysons toujours la combinaison de force résultante2 pendant la phase de conception. Cette analyse est cruciale pour la sélection des roulements appropriés et la conception d'un boîtier qui ne fléchira pas sous l'effet de la charge.

| Élément de conception | Principales forces à prendre en compte | Pourquoi c'est essentiel |

|---|---|---|

| Sélection des roulements | Radial et axial | Les roulements à rouleaux coniques sont souvent nécessaires pour supporter les charges combinées. |

| Déviation de l'arbre | Tangentiel et radial | L'arbre doit être suffisamment rigide pour résister à la flexion et maintenir l'alignement de l'engrenage. |

| Conception du logement | Les trois | Le logement doit supporter solidement les roulements et empêcher tout désalignement. |

Résumé des forces exercées sur une dent d'engrenage conique

Il est essentiel d'identifier correctement les forces tangentielles, radiales et axiales. Ces trois composantes influencent directement le choix des roulements, la résistance de l'arbre et la rigidité du carter, qui sont les fondements d'un système d'engrenage conique durable et efficace. Négliger l'un d'entre eux peut conduire à une défaillance prématurée.

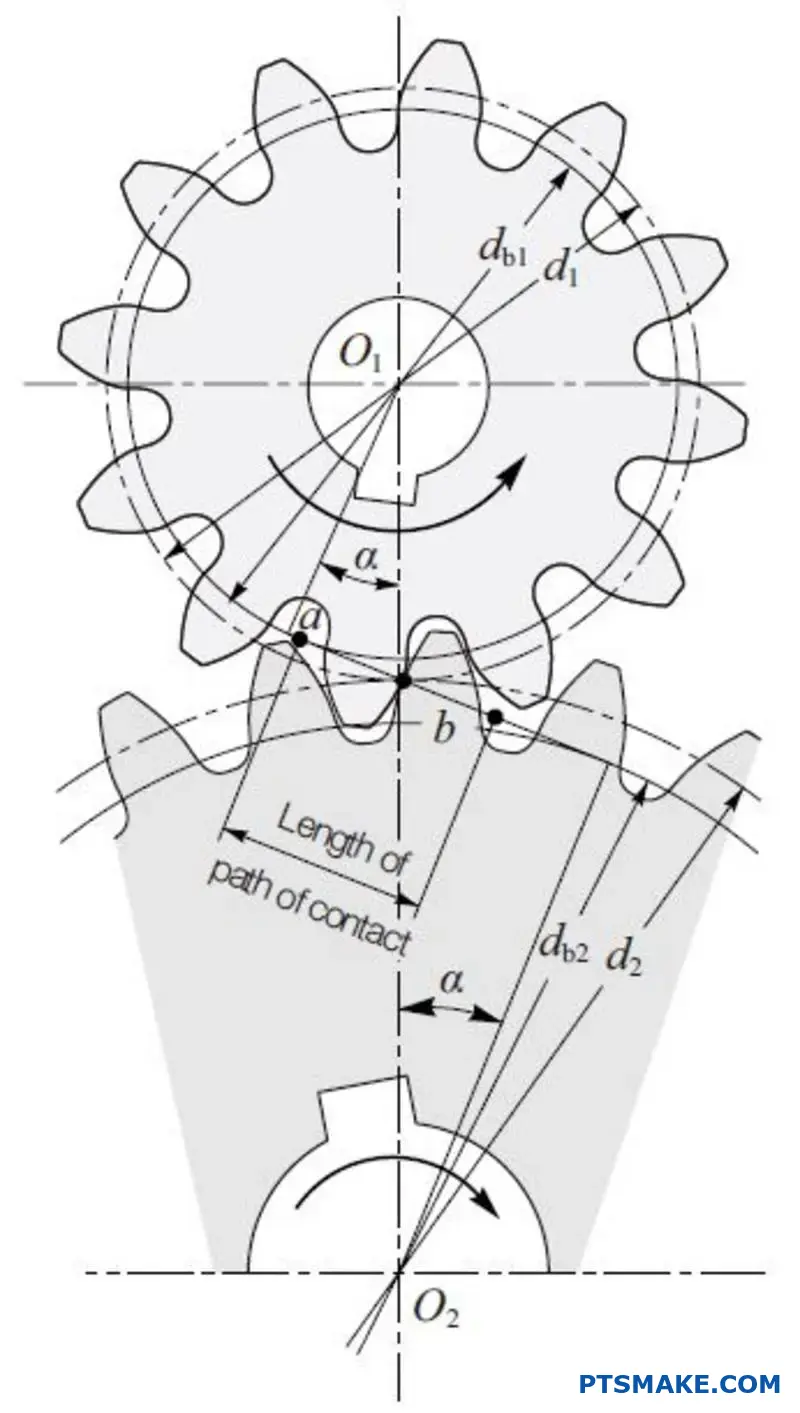

Quel est le lien entre le "rapport de contact" et le bon fonctionnement d'un engrenage conique ?

Le rapport de contact est le nombre moyen de dents en contact à un moment donné. Il s'agit d'une mesure du chevauchement. Un rapport plus élevé est toujours préférable.

Il améliore directement les performances. Un plus grand nombre de dents répartissant la charge signifie une transmission plus souple de la puissance. Cela réduit considérablement les vibrations et le bruit.

L'impact du taux de contact

Un rapport de contact plus élevé réduit la contrainte exercée sur chaque dent. Cela prolonge la durée de vie de l'engrenage et améliore sa fiabilité.

| Rapport de contact | Effet opérationnel | Bénéfice |

|---|---|---|

| Faible (< 1,2) | Rugueux, bruyant | Coût inférieur |

| Élevé (> 1,2) | Doux, silencieux | Durabilité accrue |

Ce simple facteur est essentiel dans la conception d'engrenages coniques de haute performance.

Approfondissement de la répartition des charges

Un rapport de contact plus élevé signifie que la charge est répartie sur plusieurs paires de dents. Une paire de dents est déjà en contact total avant que la paire précédente ne se désengage.

Ce chevauchement est essentiel. Il empêche les transferts de charge brusques. Les transferts brusques sont une source importante de bruit et de contraintes d'impact dans les systèmes d'engrenage.

Chez PTSMAKE, nous nous efforçons de maximiser ce chevauchement. La conception adéquate des engrenages coniques assure une transition fluide de la puissance d'une dent à l'autre.

Comment le rapport de contact réduit l'usure

La charge étant répartie, le pic de contrainte sur chaque dent est beaucoup plus faible. Cela réduit le risque de piqûres, de rayures et, en fin de compte, de rupture de la dent. Il s'agit d'un principe fondamental de durabilité.

L'ensemble des cycle de maillage3 devient plus lisse. Il y a moins de pression instantanée, ce qui minimise également la production de chaleur et la fatigue des matériaux sur des millions de cycles.

| Fonctionnalité | Faible taux de contact | Rapport de contact élevé |

|---|---|---|

| Répartition de la charge | Concentré sur une paire | Partagé entre 1 et 2 paires |

| Niveau de bruit | Plus élevé | Plus bas |

| Vibrations | Important | Minime |

| Taux d'usure | Plus rapide | Plus lent |

| Durée de vie du matériel | Plus court | Plus long |

Ce tableau montre clairement les avantages. L'obtention d'un rapport de contact plus élevé est un objectif primordial dans notre processus de conception et de fabrication.

Un rapport de contact plus élevé se traduit directement par un fonctionnement plus souple et plus silencieux de l'engrenage. En assurant l'engagement simultané d'un plus grand nombre de dents, il répartit la charge, réduit les contraintes sur les dents individuelles et améliore considérablement la durabilité et les performances globales du jeu d'engrenages.

Qu'est-ce qui définit l'"angle de pression" dans un système d'engrenage conique ?

L'angle de pression est un paramètre fondamental dans la conception des engrenages coniques. Il détermine la manière dont la force est transmise entre les dents qui s'engrènent.

Imaginez deux engrenages qui se rencontrent. L'angle de pression est l'angle entre la ligne de force et la ligne tangente aux cercles primitifs au point de contact. Cet angle détermine en grande partie les performances de l'engrenage.

L'angle de force

Cet angle est critique. Il influence directement la manière dont les charges sont réparties sur le système d'engrenage. Une légère modification peut avoir des effets d'entraînement importants sur l'ensemble du mécanisme.

| Composant | Description |

|---|---|

| Ligne de force | La direction de la force exercée par la dent motrice sur la dent menée. |

| Ligne tangente | Une ligne tangente aux deux cercles de tangage au point de tangage. |

| Angle de pression | L'angle entre ces deux lignes. |

Le choix de l'angle de pression approprié est un compromis. Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à équilibrer ces facteurs afin d'obtenir des performances optimales pour leurs applications spécifiques.

Impact sur la solidité des dents

Un angle de pression plus important, comme 25°, se traduit par une base dentaire plus large et plus solide. Cela améliore considérablement la résistance aux contraintes de flexion. Un angle plus petit, comme le 20° courant, produit un profil de dent plus fin.

Considérations relatives à la charge d'appui

Cependant, un angle de pression plus important augmente également la charge radiale sur les roulements. Cette force écarte les engrenages. Les roulements et le carter du système doivent être suffisamment solides pour supporter cette charge accrue sans fléchir. Les ligne d'action4 devient plus abrupte.

Le risque de sous-cotation

Le décolletage est un problème de fabrication. Il se produit lors de la conception d'engrenages à faible nombre de dents et à faible angle de pression. L'outil de coupe peut enlever de la matière à la base de la dent, ce qui l'affaiblit considérablement.

Voici une comparaison rapide des angles de pression les plus courants :

| Angle de pression | Résistance des dents | Charge d'appui | Risque de décollement (avec un faible nombre de dents) |

|---|---|---|---|

| 14.5° | Plus bas | Plus bas | Haut |

| 20° | Standard | Standard | Modéré |

| 25° | Plus élevé | Plus élevé | Faible |

Cet équilibre est crucial. Il garantit que l'engrenage final est à la fois fabricable et suffisamment durable pour l'usage auquel il est destiné.

L'angle de pression définit le chemin de transmission de la force dans les engrenages coniques. Ce paramètre unique a une incidence directe sur la résistance des dents, la charge exercée sur les roulements et le risque de défauts de fabrication tels que le détalonnage. Une sélection minutieuse est essentielle pour une conception fiable du système d'engrenage.

Quand choisir un engrenage conique spiralé plutôt qu'un engrenage conique droit ?

Il est essentiel de choisir le bon équipement. Il s'agit souvent de trouver un équilibre entre les besoins de performance et le budget. La décision est plus simple que vous ne le pensez.

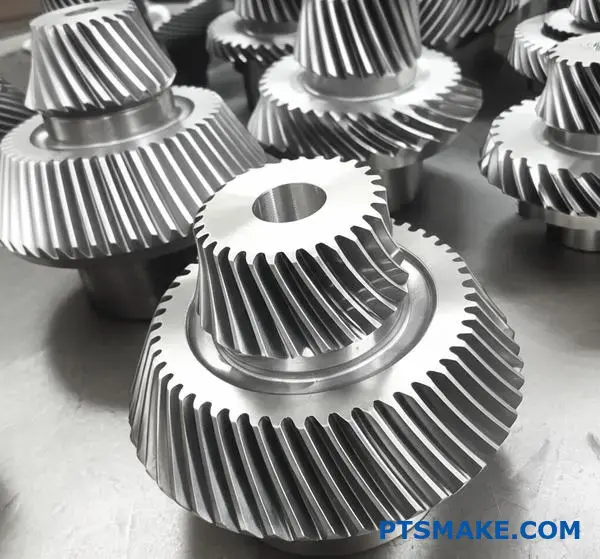

Les engrenages coniques à spirale sont destinés à des applications exigeantes. Pensez à des vitesses élevées, à des charges lourdes et à la nécessité d'un fonctionnement silencieux.

Les engrenages coniques droits sont le choix le plus pratique. Ils sont parfaits pour les systèmes plus simples, à faible vitesse, où le coût est un facteur important.

Une comparaison rapide peut vous guider dans la conception de vos engrenages coniques.

| Fonctionnalité | Engrenage conique spiralé | Engrenage conique droit |

|---|---|---|

| Fonctionnement | Douceur et silence | Noisier |

| Capacité de charge | Plus élevé | Plus élevé |

| Coût | Plus élevé | Plus bas |

| Meilleur pour | Haute vitesse, forte charge | Systèmes simples à faible vitesse |

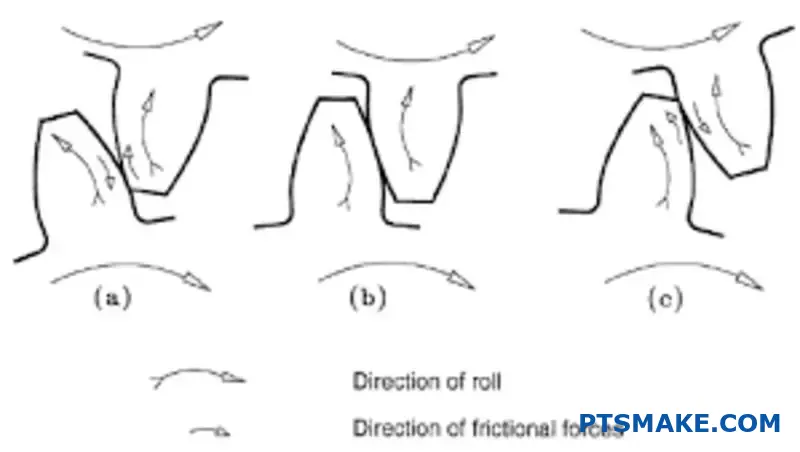

La différence essentielle réside dans la manière dont les dents de l'engrenage s'engrènent. Les engrenages coniques hélicoïdaux ont des dents incurvées. Cela leur permet de s'engrener progressivement et en douceur.

Cet engagement progressif minimise l'impact et les vibrations. C'est la raison pour laquelle ils fonctionnent si silencieusement, ce qui les rend idéaux pour les systèmes à haute performance tels que les transmissions de véhicules ou les bras robotisés.

Les engrenages coniques droits ont des dents droites. Elles s'engrènent d'un seul coup sur toute la surface de la dent. Ce contact brutal génère plus de bruit et de vibrations.

Les engrenages hélicoïdaux ont également une rapport de contact5. Cela signifie qu'un plus grand nombre de dents sont en contact à chaque instant, ce qui permet de mieux répartir la charge. Notre analyse montre que cela augmente considérablement leur capacité de charge.

Bien entendu, cette conception avancée a des implications en termes de fabrication. La courbure complexe des engrenages en spirale nécessite un usinage CNC 5 axes de précision. Chez PTSMAKE, nous avons une grande expérience de la création de ces pièces à haute tolérance.

Les engrenages droits sont plus simples à fabriquer. Cela se traduit directement par un coût inférieur, ce qui les rend parfaitement adaptés à de nombreuses applications industrielles pour lesquelles une vitesse élevée n'est pas une priorité.

| Critère | Engrenage conique spiralé | Engrenage conique droit |

|---|---|---|

| Contact avec les dents | Graduel, contact ponctuel | Contact brusque et direct |

| Niveau de bruit | Faible | Haut |

| Vibrations | Minime | Important |

| Fabrication | Complexe (CNC 5 axes) | Plus simple |

| Vitesse idéale | Haut régime | RPM faible à modéré |

Votre choix dépend d'un simple compromis. Les engrenages coniques hélicoïdaux offrent des performances supérieures en termes de bruit, de charge et de douceur, mais à un coût plus élevé. Les engrenages coniques droits constituent une solution fiable et économique pour les applications moins exigeantes où le budget est une préoccupation majeure.

Quelles sont les applications spécifiques des engrenages coniques Zerol et hypoïdes ?

Les engrenages zerol et hypoïdes représentent une technique d'engrenage avancée. Ils résolvent des problèmes que les engrenages coniques standard ne peuvent pas résoudre. Mais ils ne sont pas interchangeables.

Chaque type possède des propriétés géométriques uniques. Ces propriétés définissent son utilisation idéale.

Il est essentiel de comprendre leurs principales différences. Cette connaissance vous permet de sélectionner l'engrenage optimal pour les exigences de votre application spécifique. Une sélection correcte a un impact sur les performances et la longévité.

L'avantage des engrenages coniques Zerol

Les engrenages zerol sont un type particulier d'engrenage conique spiralé. Ils ont un angle de spirale nul. Cette conception combine le meilleur des engrenages droits et des engrenages hélicoïdaux.

| Fonctionnalité | Engrenage conique droit | Engrenage conique spiralé | Engrenage conique Zerol |

|---|---|---|---|

| Angle de la spirale | 0° | > 0° | 0° |

| Contact avec les dents | Abrupt | Graduelle | Graduelle |

| Charge de poussée | Modéré | Haut | Modéré |

Les engrenages coniques hypoïdes expliqués

Les engrenages hypoïdes sont conçus pour des arbres décalés. Cela signifie que leurs axes ne se croisent pas. Ce décalage est leur caractéristique principale.

En approfondissant, les différences deviennent encore plus critiques pour une conception efficace des engrenages coniques. Le choix entre les deux se résume souvent à des exigences opérationnelles spécifiques telles que le bruit, la charge et la configuration de l'arbre.

Engrenages Zerol : Une solution hybride

Les engrenages zerol ont des dents incurvées mais un angle de spirale nul. Ils bénéficient ainsi de l'engrènement progressif des dents des engrenages hélicoïdaux. Cela signifie qu'ils fonctionnent de manière plus douce et plus silencieuse que les engrenages coniques droits.

Cependant, ils conservent les mêmes caractéristiques de charge de poussée que les engrenages coniques droits. Cela simplifie les exigences en matière de roulements et de montage par rapport aux engrenages coniques hélicoïdaux. Chez PTSMAKE, nous recommandons souvent les engrenages Zerol pour les applications à grande vitesse et à forte charge où l'inversion de sens est nécessaire.

Engrenages hypoïdes : Pour une puissance déportée

Les engrenages hypoïdes sont de véritables spécialistes. Leur conception sans intersection d'arbres est un avantage majeur dans de nombreuses applications automobiles et industrielles. Le décalage permet d'obtenir des pignons plus grands et plus résistants.

Cette géométrie permet un glissement unique entre les dents. Combinée à un rapport de contact élevé, elle permet une transmission de couple incroyable. Elles sont très silencieuses. Cependant, ce glissement nécessite une lubrification spécialisée pour gérer le frottement et l'usure. La conception génère également des Poussée axiale6un facteur critique dans la conception du système.

| Paramètres | Engrenage conique Zerol | Engrenage conique hypoïde |

|---|---|---|

| Axes de l'arbre | Intersection | Sans effet (décalage) |

| Angle de la spirale | Zéro | Non-zéro |

| Action dentaire | Essentiellement roulant | Rouler et glisser |

| Principaux avantages | Fonctionnement en douceur, poussée modérée | Couple élevé, silencieux, conception compacte |

| Utilisation courante | Outils électriques, machines-outils | Différentiels automobiles, entraînements industriels |

Les engrenages zerol offrent une solution équilibrée, combinant les avantages des types droit et hélicoïdal. Les engrenages hypoïdes, en revanche, sont spécialisés pour les arbres non croisés, offrant un couple élevé et un fonctionnement silencieux grâce à une action unique de glissement des dents.

Comment les normes AGMA classent-elles la qualité des engrenages coniques pour différentes applications ?

Le numéro de qualité AGMA, ou numéro Q, est au cœur de la classification des engrenages. Il s'agit d'une échelle simple, généralement comprise entre 3 et 15.

Un nombre Q plus élevé signifie des tolérances plus étroites et une plus grande précision. Cela se traduit directement par une meilleure performance de l'engrenage.

Il s'agit d'un système de notation. Il fournit un langage clair et normalisé à toutes les personnes concernées. Cela facilite la phase de conception des engrenages coniques.

Comprendre les nombres Q

Ce système spécifie des tolérances exactes pour plusieurs caractéristiques géométriques clés. Il garantit la cohérence et la fiabilité de la fabrication.

Voici un aperçu rapide de ce que les différents numéros Q impliquent.

| Numéro Q | Niveau de précision | Application typique |

|---|---|---|

| Q5-Q7 | Commercial | Outils électriques, machines agricoles |

| Q8-Q10 | Précision | Transmissions automobiles, boîtes de vitesses industrielles |

| Q11-Q13 | Haute précision | Aérospatiale, dispositifs médicaux, robotique |

| Q14-Q15 | Ultra Précision | Engrenages principaux, instrumentation |

Ce cadre est essentiel pour faire correspondre la qualité de l'engin à la fonction à laquelle il est destiné.

Le numéro Q n'est pas une simple note aléatoire. Il s'agit d'un cadre complet qui définit les écarts acceptables dans les caractéristiques physiques d'un engrenage. Ces caractéristiques influencent directement le comportement de l'engrenage dans une application réelle.

Paramètres clés régis par les nombres Q

Les normes AGMA précisent les tolérances pour plusieurs facteurs. Trois des plus importants sont la géométrie des dents, le faux-rond et l'espacement. Chacun de ces facteurs influe sur les performances finales.

Des tolérances plus étroites sur ces paramètres réduisent le bruit et les vibrations de fonctionnement. Elles augmentent également la capacité de charge et la durée de vie de l'engrenage. Chez PTSMAKE, nous aidons nos clients à sélectionner le bon numéro Q. Cela leur permet de ne pas faire d'ingénierie excessive et de ne pas payer trop cher. Cela leur permet d'éviter de faire de l'ingénierie à outrance et de payer trop cher.

L'un des paramètres critiques mesurés est la Erreur composite totale7. Cette valeur reflète les variations combinées par rapport au profil idéal de l'engrenage au cours d'une rotation complète.

Impact dans tous les secteurs

Le nombre de Q requis varie considérablement en fonction de l'industrie. L'équilibre entre le coût et la performance est crucial.

| L'industrie | Numéro Q typique | Raison d'être |

|---|---|---|

| Aérospatiale | Q11 - Q13 | Une grande fiabilité, de faibles vibrations et la sécurité sont essentielles. |

| Automobile | Q8 - Q10 | Équilibre entre les performances, la réduction du bruit et le coût de production de masse. |

| Dispositifs médicaux | Q10 - Q12 | La précision des mouvements et le silence de fonctionnement sont primordiaux. |

| Agriculture | Q5 - Q7 | La durabilité est essentielle, mais le coût est un facteur déterminant. Une grande précision n'est pas nécessaire. |

Le choix du numéro Q approprié est une étape fondamentale dans la conception d'engrenages coniques. Il permet d'éviter des erreurs coûteuses.

Le système AGMA de numéros Q constitue un cadre essentiel. Il permet aux ingénieurs de spécifier avec précision la qualité des engrenages, en équilibrant les exigences de performance et les coûts de fabrication. Le produit final est ainsi parfaitement adapté à l'application à laquelle il est destiné, qu'il s'agisse de matériel agricole ou d'engins spatiaux.

Quelles sont les propriétés des matériaux les plus importantes pour la conception d'un engrenage conique ?

Lorsqu'on choisit des matériaux pour les engrenages coniques, il s'agit de faire des compromis intelligents. Vous devez établir des priorités. L'objectif est d'équilibrer les propriétés pour obtenir des performances optimales et une longue durée de vie. Il ne s'agit pas seulement de résistance.

Durabilité de la surface pour l'usure

Une surface dure est essentielle. Elle combat l'usure constante et les piqûres dues au contact dent contre dent. Cette propriété est directement liée à la durée de vie de l'engrenage.

Renforcement du tronc contre la fatigue

Sous la surface, il faut de la ténacité. Cette force centrale permet à la dent d'engrenage de résister à la flexion et d'absorber les chocs sans se fracturer.

| Propriété | Rôle clé | Prévenir cet échec |

|---|---|---|

| Dureté de la surface | Résiste à l'usure et aux piqûres | Fatigue de surface, abrasion |

| Ténacité du noyau | Absorbe les chocs et les déformations | Fracture dentaire |

Un matériau peut sembler excellent dans une fiche technique, mais les facteurs pratiques sont tout aussi importants. Dans nos projets à PTSMAKE, nous prenons toujours en compte le comportement d'un matériau pendant la fabrication. Cela peut influencer le budget et le calendrier d'un projet.

Équilibrer les contraintes pratiques

Les deux principaux facteurs sont l'usinabilité et la façon dont le matériau réagit au traitement thermique. Ces propriétés déterminent l'efficacité et le coût de production de la pièce finale. Un mauvais choix à ce niveau peut entraîner des retards et des dépenses inattendus.

Prise en compte de l'usinabilité

Une bonne usinabilité est cruciale pour toute conception d'engrenages coniques. Elle permet une production plus rapide, une usure moindre des outils et, en fin de compte, une pièce plus rentable. Les matériaux difficiles à usiner augmentent les délais et les coûts. Nous avons constaté que les aciers prétrempés offrent souvent un bon compromis.

Évaluation de la réponse au traitement thermique

Le traitement thermique permet d'activer les principales propriétés de l'engrenage. Il crée une surface dure et résistante à l'usure tout en conservant un noyau dur et ductile. Un matériau dont la réaction au traitement thermique est prévisible garantit une qualité constante. Ce processus est essentiel pour prévenir les défaillances catastrophiques dues à des problèmes tels que fatigue de flexion8.

| Facteur de fabrication | Impact sur la production d'engrenages coniques | Résultat souhaité |

|---|---|---|

| Usinabilité | Influence sur les coûts et les délais | Usinage plus rapide, coût d'outillage réduit |

| Réponse au traitement thermique | Détermination des propriétés mécaniques finales | Dureté et ténacité constantes |

Pour une conception efficace des engrenages coniques, vous devez trouver un équilibre entre la dureté de surface et la ténacité du noyau. En outre, il faut tenir compte de facteurs pratiques tels que l'usinabilité et la réponse au traitement thermique, car ils influencent fortement les coûts de fabrication, les délais et la qualité finale de l'engrenage.

Quels sont les types de roulements les plus courants pour les engrenages coniques ?

Les engrenages coniques génèrent des forces radiales et axiales. Il s'agit là d'un défi majeur dans leur conception. Vous ne pouvez pas utiliser n'importe quel roulement. Le montage doit gérer efficacement ces charges combinées.

Un soutien adéquat est essentiel pour l'alignement de l'engrenage et sa longévité. Sans lui, les engrenages s'useront rapidement et tomberont en panne. Nous avons besoin d'une solution robuste.

Le choix des roulements a un impact direct sur les performances. Examinons les combinaisons les plus courantes qui permettent d'assurer la stabilité et de gérer ces forces.

| Type de charge | Direction de la force | Solution de palier typique |

|---|---|---|

| Radial | Perpendiculaire à l'arbre | Billes à gorge profonde, rouleaux cylindriques |

| Axiale (poussée) | Parallèle à l'arbre | Rouleaux coniques, billes à contact oblique |

Cette combinaison de forces fait des roulements à rouleaux coniques un excellent choix.

Roulements à rouleaux coniques : Le choix idéal

Dans de nombreux projets chez PTSMAKE, nous recommandons les roulements à rouleaux coniques pour les applications d'engrenages coniques. Leur conception permet de gérer simultanément des charges radiales et axiales élevées. Ils sont donc parfaits pour ce type d'application.

Les chemins de roulement inclinés guident les rouleaux pour gérer la poussée. Il s'agit d'un aspect fondamental de la conception d'un engrenage conique réussi. Il garantit la stabilité du jeu d'engrenages sous charge.

Dispositions de montage courantes

Pour contrer les fortes forces de poussée, ces roulements sont souvent utilisés par paires. La configuration du montage est essentielle. Le réglage de la bonne quantité de précharge9 est essentiel pour la rigidité et la longévité.

Montage dos à dos (DB)

Dans cette configuration, les lignes de l'angle de contact divergent. Cela crée une base large et rigide. Elle est excellente pour supporter les charges de moment, ce qui est fréquent lorsque l'engrenage est en porte-à-faux sur l'arbre.

Montage face à face (DF)

Ici, les lignes de l'angle de contact convergent. Cette configuration est plus tolérante au désalignement de l'arbre. Cependant, elle offre moins de résistance aux charges de moment que la configuration DB.

| Arrangement | Rigidité | Tolérance de désalignement | Cas d'utilisation typique |

|---|---|---|---|

| Dos à dos (DB) | Haut | Faible | Pignons en porte-à-faux |

| Face à face (DF) | Modéré | Haut | Engrenages enjambeurs |

Chaque configuration a sa place. Le choix final dépend de la charge spécifique de l'application et des exigences d'alignement.

Les roulements à rouleaux coniques, généralement montés dos à dos, sont la solution idéale pour les engrenages coniques. Cette disposition permet de gérer efficacement les charges radiales et axiales combinées, ce qui garantit la rigidité, un engrènement correct et une longue durée de vie pour l'ensemble de l'assemblage.

Comment les engrenages coniques sont-ils spécifiés sur un dessin technique ?

Le dessin technique est la seule source de vérité pour la fabrication. Pour les pièces complexes telles que les engrenages coniques, il est absolument essentiel. Chaque détail compte.

L'omission d'informations crée une ambiguïté. Cela entraîne des erreurs de production, des retards et des pièces qui ne fonctionnent pas. L'objectif est de fournir un plan complet et clair.

Cela permet de s'assurer que le fabricant peut produire les engrenages exactement comme vous les avez conçus. Vous trouverez ci-dessous les spécifications essentielles qui doivent figurer sur chaque dessin d'un train d'engrenages coniques.

| Paramètres de l'engrenage | Engrenages | Pignon |

|---|---|---|

| Nombre de dents | XX | XX |

| Pas diamétral | XX | XX |

| Angle de pression | XX° | XX° |

| Largeur de la face | X.XXX | X.XXX |

Le dessin d'un jeu d'engrenages coniques doit contenir bien plus que les dimensions de base. Il doit détailler chaque aspect de la géométrie, du matériau et de la qualité requise de l'engrenage. Ces informations complètes guident l'ensemble du processus de fabrication.

Données géométriques et d'accouplement essentielles

Le dessin doit spécifier les données fondamentales de l'engrenage. Il s'agit du nombre de dents de l'engrenage et du pignon, du pas diamétral et de l'angle de pression. Ces données définissent le rapport de transmission et le profil de la denture.

Les angles du cône (angles de pas, de pied et de face) sont également essentiels. Ils déterminent la forme de l'engrenage. La distance de montage doit être spécifiée avec une tolérance serrée. Elle garantit que l'engrenage et le pignon s'alignent correctement dans l'assemblage. Un petit écart à ce niveau peut entraîner une usure prématurée ou une défaillance.

Exigences en matière de matériaux, de traitement et de qualité

Le dessin doit indiquer clairement le choix du matériau et le traitement thermique éventuellement nécessaire. Ce dernier détermine la solidité, la durabilité et la résistance à l'usure de l'engrenage.

Vous devez également définir les réaction brutale10. Ce petit espace entre les dents est essentiel. Il empêche le grippage et laisse de l'espace pour la lubrification.

Enfin, le numéro de qualité AGMA (American Gear Manufacturers Association) est requis. Ce numéro définit la norme en matière de tolérances et de précision de fabrication. Chez PTSMAKE, nous utilisons ce numéro pour nous assurer que la conception et la production de nos engrenages coniques répondent exactement à vos besoins de performance.

| Spécifications | Importance |

|---|---|

| Spécification des matériaux | Définit la force et la durabilité. |

| Traitement thermique | Durcit la surface de l'engrenage pour une meilleure résistance à l'usure. |

| Numéro de qualité AGMA | Définit la norme de tolérance et de précision. |

En résumé, un dessin technique complet n'est pas négociable. L'inclusion de toutes les spécifications relatives à la géométrie, aux matériaux et à la qualité garantit que les engrenages coniques finaux sont fabriqués correctement et qu'ils fonctionnent de manière fiable dans leur application. C'est la pierre angulaire d'une ingénierie réussie.

Comment calculer le rapport de démultiplication requis et sélectionner le nombre de dents ?

Le calcul du rapport d'engrenage et la sélection du nombre de dents constituent une étape fondamentale. Il traduit directement vos besoins en termes de vitesse et de couple dans une conception physique. Si vous vous trompez, votre machine ne fonctionnera pas comme prévu.

Le processus est plus simple qu'il n'y paraît. Il commence par les vitesses d'entrée et de sortie souhaitées. À partir de là, nous passons aux engrenages physiques.

Le calcul de base

Il faut d'abord déterminer le rapport de transmission nécessaire. Il s'agit d'une simple division des vitesses.

Rapport de démultiplication (i) = Vitesse d'entrée (n1) / Vitesse de sortie (n2)

Ce rapport est l'objectif à atteindre. Il s'agit maintenant de trouver les nombres de dents qui permettent de l'atteindre.

Choisir les bonnes dents

Le même rapport peut être obtenu avec différents nombres de dents. Par exemple, un rapport de 2:1 peut être obtenu avec 20 et 40 dents, ou 30 et 60. Le choix a une incidence sur la taille, la résistance et l'usure.

L'objectif est de traduire la réduction ou l'augmentation de vitesse souhaitée en un jeu d'engrenages concret. Il ne s'agit pas d'un simple calcul, mais de la création d'un système durable et efficace.

Étape 1 : Définir le rapport de démultiplication

Le point de départ est toujours la vitesse de fonctionnement. Si vous avez un moteur qui tourne à 1800 tours/minute (entrée) et que vous devez entraîner un convoyeur à 600 tours/minute (sortie), le calcul est simple.

| Paramètres | Valeur |

|---|---|

| Vitesse d'entrée (n1) | 1800 RPM |

| Vitesse de sortie (n2) | 600 RPM |

| Ratio requis (i) | 1800 / 600 = 3 |

Votre rapport de transmission cible est de 3:1.

Étape 2 : Sélection des numéros de dents

Choisissez maintenant le nombre de dents pour le pignon et l'engrenage entraîné. Le rapport de dents doit être égal à votre rapport de transmission cible.

Rapport de démultiplication (i) = Dents du pignon entraîné (Z2) / Dents du pignon (Z1)

Pour un rapport de 3:1, vous pourriez utiliser un pignon de 20 dents et un engrenage entraîné de 60 dents. C'est un bon point de départ.

Étape 3 : Affiner et vérifier

Évitez si possible que le nombre de dents soit un multiple exact. L'utilisation d'un combinaison de dents de chasse11 permet de répartir l'usure de manière uniforme. Par exemple, au lieu de 20/60, une paire de 21/63 donne toujours un rapport de 3:1 et peut améliorer les schémas d'usure.

Veillez également à ce que le pignon ait suffisamment de dents pour éviter les contre-dépouilles, qui affaiblissent la base des dents. Le nombre minimum dépend de l'angle de pression. Ce principe est essentiel pour la fabrication de tous les engrenages, y compris les engrenages coniques complexes.

| Angle de pression | Dents minimales du pignon |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

La première étape consiste à calculer le rapport de transmission à partir des vitesses. Ensuite, vous devez sélectionner avec soin les nombres de dents qui permettent non seulement d'atteindre ce rapport, mais aussi de garantir la longévité en évitant les problèmes tels que les contre-dépouilles et en favorisant des schémas d'usure uniformes.

Comment optimiser la conception d'un engrenage conique pour réduire le bruit ?

Pour une boîte de vitesses performante, une stratégie globale est essentielle. Nous ne pouvons pas nous contenter de réparer un seul élément. Il s'agit d'une approche globale du système.

Augmenter le taux de contact

L'utilisation d'engrenages coniques en spirale est un bon début. Leurs dents incurvées s'engagent progressivement. Cela augmente le rapport de contact, ce qui permet un fonctionnement plus souple et plus silencieux. Une bonne conception d'engrenages coniques se concentre sur ce principe.

Le rôle de la rigidité du logement

Un boîtier rigide est également essentiel. Il minimise les vibrations et les déformations sous charge. Cela évite les désalignements et réduit le bruit du système.

| Fonctionnalité | Impact sur le bruit |

|---|---|

| Engrenages en spirale | Réduit |

| Boîtier rigide | Réduit |

| Qualité supérieure AGMA | Réduit |

Cette approche à multiples facettes permet d'obtenir une boîte de vitesses vraiment silencieuse.

Une plongée plus profonde dans l'optimisation avancée

La conception d'une boîte de vitesses silencieuse réussie va au-delà des principes de base. Elle nécessite une attention particulière à plusieurs facteurs en interaction. Chez PTSMAKE, nous intégrons ces éléments dès le départ.

Affiner le profil de la dent

Le profil de la dent lui-même est essentiel. Nous cherchons à minimiser erreur de transmission12. Il s'agit d'un léger écart par rapport à un mouvement parfaitement uniforme lorsque les dents s'engagent et se désengagent.

En modifiant soigneusement le profil de la dent, parfois appelé couronnement ou relief de pointe, nous pouvons adoucir ce transfert de mouvement. Cela permet de réduire considérablement la principale source de gémissement des engrenages.

Spécification d'une qualité AGMA supérieure

Nous spécifions également un niveau de qualité AGMA (American Gear Manufacturers Association) plus élevé. Un chiffre plus élevé signifie des tolérances plus serrées et un engrenage plus précis. Bien que cela puisse augmenter les coûts de fabrication, la réduction du bruit est substantielle.

| Niveau AGMA | Précision | Application typique |

|---|---|---|

| AGMA 8-9 | Moyen | Industrie générale |

| AGMA 10-12 | Haut | Transmissions automobiles |

| AGMA 13+ | Très élevé | Aérospatiale, Instrumentation |

D'après nos tests auprès des clients, le passage d'AGMA 9 à AGMA 11 peut réduire les niveaux de bruit de plusieurs décibels. C'est un investissement dans la performance et l'expérience de l'utilisateur. Un boîtier rigide soutient ensuite cette précision, empêchant les engrenages de haute qualité d'être compromis par la flexion du système.

Cette stratégie holistique - combinant des engrenages en spirale, un profil de denture raffiné, une qualité AGMA élevée et un carter rigide - nous permet de proposer des solutions de boîtes de vitesses exceptionnellement silencieuses et fiables.

Pour obtenir un réducteur silencieux, il faut combiner plusieurs stratégies. L'utilisation d'engrenages hélicoïdaux pour un rapport de contact plus élevé, l'affinement du profil de la denture, la spécification d'un niveau de qualité AGMA plus élevé et la garantie de la rigidité du carter sont autant d'éléments qui contribuent à réduire efficacement le bruit et les vibrations.

Dans le cas d'une boîte de vitesses existante, comment procèderiez-vous à l'ingénierie inverse de ses engrenages coniques ?

Lorsqu'un engrenage conique critique tombe en panne, un temps d'arrêt n'est pas envisageable. La solution la plus rapide est souvent de procéder à une ingénierie inverse pour le remplacer. Ce processus est un mélange de mesures précises et de science des matériaux.

Cela commence par une inspection minutieuse de la pièce existante. Nous devons obtenir les données fondamentales dès le départ.

Le scénario de la pièce de rechange

Étape 1 : Mesures fondamentales

La première étape consiste à saisir la géométrie centrale de l'engrenage. La précision est ici non négociable, car de petites erreurs peuvent entraîner de gros problèmes lors de l'assemblage final de la boîte de vitesses.

| Dimension clé | Outil commun | Objectif |

|---|---|---|

| Diamètre extérieur (OD) | Pieds à coulisse numériques | Définit la taille globale de l'engin. |

| Angles du cône | CMM ou barre sinusoïdale | Assure un engrènement correct des dents. |

| Nombre de dents | Comptage manuel | Détermine le rapport de transmission. |

Ces mesures constituent le plan de base de la nouvelle pièce.

Capture de données avancée pour une réplique parfaite

Une fois les dimensions de base enregistrées, nous passons à une analyse plus poussée. C'est là que nous saisissons les détails complexes qui définissent les performances et la longévité de l'engrenage. La réussite de la conception d'un engrenage conique dépend de cette phase.

Étape 2 : Cartographie du profil de la dent

Nous utilisons une machine à mesurer les coordonnées (CMM) ou une machine spécialisée dans l'inspection des engrenages. Ces outils tracent la forme exacte de la dent de l'engrenage, capturant ses courbes complexes avec une précision de l'ordre du micron. Ces données permettent de créer un modèle 3D précis, c'est-à-dire un jumeau numérique de la dent.

Étape 3 : Analyse du matériel

Le matériau d'un engin est tout aussi important que sa forme. L'utilisation de spectrométrie13 ou d'autres techniques d'analyse des matériaux, nous déterminons la composition exacte de l'alliage. Nous recherchons également des traces de durcissement superficiel ou d'autres traitements thermiques. Le remplacement d'une pièce à partir d'un matériau inadéquat est la recette d'une nouvelle défaillance.

Des données au dessin de fabrication

Étape 4 : Création du plan d'action

Toutes les données dimensionnelles et matérielles sont compilées dans un modèle CAO complet. À partir de ce modèle, nous créons un plan de fabrication final. Ce plan comprend toutes les dimensions, les tolérances géométriques, les spécifications des matériaux et les finitions de surface requises. Chez PTSMAKE, ce plan est le guide que nous utilisons pour usiner une pièce de rechange parfaite et fiable.

La création d'un engrenage conique de remplacement commence par des mesures manuelles précises. Elles sont suivies d'une analyse CMM avancée pour cartographier le profil de la dent et d'essais de matériaux pour identifier sa composition. Enfin, toutes les données sont intégrées dans un plan de fabrication détaillé pour la production.

Comment concevoir un train d'engrenages coniques pour une application à durée de vie limitée ?

Dans certains domaines, la "durée de vie infinie" n'est pas le but recherché. Pensez à un actionneur de missile ou à une boîte de vitesses de course. Ici, c'est la performance qui compte.

Nous concevons intentionnellement des produits plus proches des limites du matériau. Cette approche accepte une durée de vie limitée. La récompense est une réduction significative du poids et de l'espace.

Le principe du compromis

Il s'agit d'un concept fondamental dans la conception des engrenages coniques spécialisés. Vous échangez la longévité contre des gains de performance immédiats. Il s'agit d'une décision calculée et non d'un compromis sur la qualité.

| Objectif de la conception | La vie infinie | Durée de vie limitée |

|---|---|---|

| Objectif principal | Durabilité | Performance |

| Poids/taille | Préoccupation secondaire | Facteur critique |

| Durée de vie opérationnelle | Années/Décennies | Heures/Cycles |

Ce changement de mentalité permet de créer des systèmes plus compacts et plus efficaces où chaque gramme compte.

Repousser les limites des matériaux en toute sécurité

Concevoir pour une durée de vie limitée signifie que nous remettons en question les facteurs de sécurité traditionnels. Au lieu d'un grand tampon, nous en utilisons un beaucoup plus petit, calculé. Cela permet à l'engrenage de supporter des charges plus importantes par rapport à sa taille.

Nous travaillons plus près de la limite d'élasticité du matériau. Nous acceptons que l'engin subisse une fatigue et finisse par tomber en panne. L'essentiel est que cette défaillance soit prévisible et qu'elle se produise une fois la mission accomplie.

Pour ces projets, nous analysons le nombre exact de cycles et les charges de pointe auxquels l'engrenage devra faire face. Ces données dictent la conception. Les Contrainte de flexion admissible14 est fixé juste assez haut pour la mission. Il n'est pas conçu pour une utilisation perpétuelle.

Les facteurs de sécurité en contexte

Un facteur de sécurité plus faible n'est pas dangereux. Il est simplement optimisé pour la durée de vie spécifique et limitée de l'application. Dans le cadre de notre travail à PTSMAKE, nous aidons les clients à définir ces paramètres.

| Application | Facteur de sécurité typique (flexion) | Philosophie du design |

|---|---|---|

| Convoyeur industriel | 2.0 - 3.0+ | La vie infinie |

| Transmission automobile | 1.25 - 1.5 | Durabilité des cycles élevés |

| Boîte de vitesses de course | 1.1 - 1.25 | Durée de vie limitée, haute perf. |

| Actionneur de missile | 1.0 - 1.1 | Usage unique |

Cette approche personnalisée est fondamentale pour obtenir des performances optimales dans les applications critiques à court terme. Il s'agit d'un élément stratégique de l'ingénierie avancée.

Concevoir pour une durée de vie limitée est un choix stratégique. Il s'agit de réduire les facteurs de sécurité et de pousser les matériaux au plus près de leurs limites. Cette méthode permet d'économiser du poids et de l'espace dans les applications axées sur la performance, comme l'aérospatiale et la course automobile, tout en acceptant une durée de vie opérationnelle prévisible et limitée.

Comment le "système" (moteur, arbre, carter) influence-t-il les choix de conception des engrenages ?

Un engin ne fonctionne jamais seul. Il fait partie d'un système plus vaste. Il est essentiel de penser au moteur, à l'arbre et au carter. Cette vision globale permet d'éviter de nombreuses défaillances courantes.

Le système dans son ensemble

Il faut voir l'ensemble de la mécanique. La puissance du moteur n'est pas régulière. Le carter n'est pas parfaitement rigide. Ces facteurs ont un impact direct sur la performance et la durée de vie des engrenages.

Interactions clés du système

Il est essentiel de comprendre ces données dès le départ.

| Composant du système | Influence sur la conception des engrenages |

|---|---|

| Moteur | Vibrations, fluctuations de couple |

| Arbre | Pliage, désalignement |

| Logement | Déflexion, dilatation thermique |

Cette approche garantit que l'engin est conçu pour son environnement réel.

Adopter une philosophie de conception holistique

Un engrenage vraiment robuste est conçu en tenant compte de l'ensemble de son contexte de fonctionnement. Cela signifie qu'il ne faut pas se limiter au matériau et à la géométrie de l'engrenage. Cela signifie qu'il faut analyser la dynamique de l'ensemble du système.

Par exemple, un moteur ne produit pas une puissance parfaitement régulière. Il crée les vibrations torsionnelles15 qui traversent l'arbre jusqu'aux dents de l'engrenage. Si nous n'en tenons pas compte, nous risquons une fatigue des dents et une défaillance prématurée. Nous devons tenir compte de ces charges dynamiques.

La flexibilité du logement et son impact

De même, un logement léger peut sembler efficace. Mais il fléchira sous l'effet de la charge. Cette flexibilité peut entraîner un désalignement de l'arbre. Un désalignement, même mineur, constitue un problème majeur, en particulier dans les applications sensibles telles que la conception d'engrenages coniques. Il entraîne une répartition inégale de la charge sur la face de la dent de l'engrenage.

Concevoir pour une réalité dynamique

Pour remédier à ces problèmes, nous modifions le profil des dents de l'engrenage. C'est là que l'expérience intervient.

| Dynamique du système | Modification nécessaire de l'équipement |

|---|---|

| Vibrations torsionnelles | Ajustement des facteurs dynamiques, ajout d'un profil de couronnement |

| Logement Flex | Correction du plomb, modification de l'angle d'hélice |

| Cintrage de l'arbre | Relèvement des extrémités, couronnes dentaires |

Ces ajustements compensent les contraintes induites par le système. Ils garantissent que l'engrenage reste optimal même lorsque le système est soumis à des contraintes. Chez PTSMAKE, nous intégrons ces dynamiques de système dans nos processus de simulation et de fabrication.

Le succès d'un engrenage dépend de la prise en compte de l'ensemble du système. Ignorer des facteurs tels que les vibrations du moteur ou la flexion du carter conduit à des conceptions qui échouent dans le monde réel. Une approche holistique n'est pas facultative ; elle est essentielle pour créer des systèmes d'engrenages fiables et durables.

Débloquez des solutions de précision pour les engrenages coniques avec PTSMAKE

Vous êtes prêt à améliorer votre prochain projet avec des engrenages coniques ou des composants usinés avec précision et conçus par des experts ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et détaillé ! Découvrez notre expertise en matière d'usinage CNC et de moulage par injection. Les leaders de l'industrie nous font confiance pour la qualité, la fiabilité et l'assistance exceptionnelle à la clientèle.

Découvrez le cône primitif, la géométrie fondamentale qui permet aux engrenages coniques de fonctionner. ↩

Découvrez comment cette force combinée est calculée et son impact sur l'analyse des contraintes. ↩

Comprendre plus en détail le processus d'engagement et de désengagement de la dent d'engrenage. ↩

Obtenez une analyse technique plus approfondie de la manière dont la ligne d'action est déterminée. ↩

Découvrez l'impact du rapport de contact sur la résistance des engrenages, les niveaux de bruit et les performances globales de vos conceptions. ↩

Découvrez comment cette force influe sur le choix des roulements et sur la conception globale du système d'engrenage. ↩

Découvrez comment cette simple mesure révèle la précision globale d'un engrenage. ↩

Apprenez comment les contraintes cycliques provoquent la défaillance des engrenages et quelles sont les propriétés qui permettent de l'éviter. ↩

Découvrez comment une précharge correcte des roulements évite le broutage et améliore la précision de la rotation. ↩

Apprenez à spécifier la quantité correcte de jeu pour une performance et une durée de vie optimales de l'engrenage. ↩

Découvrez comment cette technique minimise l'usure et prolonge la durée de vie de vos systèmes d'engrenage. ↩

Découvrez comment cette mesure clé a un impact direct sur le bruit et les performances des engrenages. ↩

Découvrez comment cette analyse permet d'identifier la composition des matériaux afin d'éviter une défaillance prématurée des pièces. ↩

Comprendre les calculs et les facteurs qui déterminent les niveaux de contrainte sûrs dans la conception des engrenages. ↩

Comprendre l'impact critique de ces vibrations sur les performances des systèmes mécaniques. ↩