De nombreux ingénieurs sont confrontés à des projets de moulage de zinc sous pression qui semblent simples sur le papier, mais qui deviennent rapidement complexes lorsque les tolérances se resserrent, que des défauts apparaissent ou que les coûts s'envolent au-delà des prévisions budgétaires.

Le moulage sous pression du zinc associe des températures de fusion basses à une excellente précision dimensionnelle, ce qui le rend idéal pour les pièces de haute précision dans les secteurs de l'automobile, de l'électronique et de la quincaillerie, où des tolérances serrées et des finitions de surface lisses sont essentielles.

Ce guide couvre 14 scénarios pratiques que je rencontre régulièrement chez PTSMAKE, depuis la sélection des matériaux et l'analyse des défauts jusqu'aux stratégies d'optimisation des coûts qui peuvent faire gagner du temps et de l'argent à votre projet.

Pourquoi choisir les alliages de zinc plutôt que l'aluminium pour le moulage sous pression de haute précision ?

Lorsque la précision est une priorité absolue, le choix du matériau est crucial. Bien que l'aluminium soit très répandu, les alliages de zinc donnent souvent des résultats supérieurs. C'est particulièrement vrai pour les pièces complexes et de haute précision.

La science de la supériorité

La différence essentielle réside dans les propriétés fondamentales du matériau. Le zinc a un point de fusion beaucoup plus bas et une meilleure fluidité. Cela a un impact direct sur l'ensemble du processus de coulée sous pression du zinc.

| Matériau | Point de fusion typique |

|---|---|

| Alliage de zinc (Zamak 3) | ~385°C (725°F) |

| Alliage d'aluminium (A380) | ~580°C (1075°F) |

Ce simple fait a d'énormes implications pour la production.

L'impact des propriétés des matériaux sur votre projet

Le choix d'un matériau ne se résume pas à ses caractéristiques. Il s'agit de savoir comment ces propriétés se traduisent en avantages concrets. Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons vu comment les caractéristiques du zinc créent des avantages tangibles dans le domaine de la fabrication.

Durée de vie plus longue de l'outillage

La température de fusion plus basse du zinc est beaucoup plus douce pour les moules en acier. Elle réduit les chocs thermiques et l'usure. Cela signifie que les moules durent beaucoup plus longtemps, souvent plus d'un million de cycles. La chaleur plus élevée de l'aluminium est plus agressive, ce qui réduit la durée de vie des outils.

Des cycles plus rapides et plus efficaces

Le zinc nécessitant moins de chaleur, les phases de fusion et de refroidissement sont plus rapides. Il en résulte des cycles plus rapides. Des cycles plus rapides signifient un rendement plus élevé et peuvent entraîner une réduction des coûts par pièce. D'après nos tests, l'efficacité de la production peut s'en trouver considérablement améliorée.

| Fonctionnalité | Zinc moulé sous pression | Moulage sous pression d'aluminium |

|---|---|---|

| Durée de vie moyenne de l'outillage | 1 000 000+ cycles | ~150 000 cycles |

| Temps de cycle relatif | Plus rapide | Plus lent |

Une précision inégalée

L'excellente fluidité du zinc lui permet de remplir facilement les sections complexes et à parois minces d'un moule. Cela permet d'obtenir une structure de pièce cohérente, exempte d'effets néfastes sur la santé. composés intermétalliques1 qui peuvent se former pendant la solidification. Il en résulte des tolérances plus étroites et des finitions de surface supérieures.

Le point de fusion plus bas du zinc et sa fluidité supérieure permettent d'allonger la durée de vie des outils, d'accélérer les cycles de production et de resserrer les tolérances. Ces avantages fondamentaux du matériau en font un choix de premier ordre pour le moulage sous pression de haute précision par rapport à l'aluminium, ce qui a un impact à la fois sur la qualité et la rentabilité.

Comment les défauts courants de coulée du zinc sont-ils systématiquement classés en vue de leur analyse ?

Pour s'attaquer aux défauts, il faut d'abord les organiser. Une approche aléatoire ne fonctionne pas. Nous utilisons un arbre de classification pour trier systématiquement les problèmes.

Cette méthode nous permet d'identifier plus rapidement la cause première. Elle divise les défauts en groupes clairs et gérables.

Regroupement par lieu

Les défauts peuvent apparaître en surface ou être cachés à l'intérieur de la pièce. Il s'agit de la première classification, la plus élémentaire.

Regroupement par type

Ensuite, nous les classons par type. S'agit-il d'une erreur dimensionnelle, comme une mauvaise taille ? Ou d'un défaut physique, comme une fissure ?

Regroupement par cause probable

Enfin, nous établissons un lien entre le défaut et son origine probable.

| Catégorie | Description |

|---|---|

| Localisation | L'endroit où se trouve le défaut (surface ou interne). |

| Type | La nature du défaut (dimensionnel ou physique). |

| Cause probable | La source probable du problème (processus, matériau, outillage). |

Cette structure nous empêche de tirer des conclusions hâtives. Elle crée un chemin logique pour notre analyse.

Cet arbre de classification est plus qu'un modèle théorique. C'est un outil de diagnostic pratique que nous utilisons quotidiennement à PTSMAKE. Il permet à notre équipe d'ingénieurs de communiquer clairement et efficacement lorsqu'elle traite un problème.

L'intersection des catégories

Un même défaut peut souvent être classé dans plusieurs catégories. Par exemple, la "porosité" est un défaut physique (type) interne (emplacement). Elle peut être causée par un gaz piégé (un problème de processus).

Il est essentiel de comprendre ces intersections. Elle nous permet de passer de la simple identification d'un défaut à la compréhension de son origine. Cette analyse détaillée est essentielle pour une résolution efficace des problèmes dans les projets de moulage sous pression du zinc.

Un autre exemple est le "coup court". Il s'agit d'un défaut de surface. Il est de nature physique et indique souvent directement un problème de paramètre de processus, comme une pression d'injection insuffisante. Il peut également s'agir d'un problème d'outillage, tel qu'une porte bloquée. C'est pourquoi une approche systématique est si importante. Un défaut unique comme corrosion intergranulaire2 peuvent mettre en évidence des problèmes matériels plus difficiles à déceler au départ.

| Exemple de défaut | Localisation | Type | Cause potentielle |

|---|---|---|---|

| Ampoules | Surface | Physique | Procédé (gaz piégé) |

| Les pages de guerre | - | Dimensionnel | Processus (taux de refroidissement) |

| Fissures | Interne | Physique | Matière (impureté) |

| Flash | Surface | Physique | Outillage (moule usé) |

En cartographiant les défauts de cette manière, nous obtenons une image claire. Cela nous guide vers la bonne solution, ce qui nous permet de gagner du temps et d'économiser des ressources.

Cette classification systématique transforme l'identification des défauts en un processus de diagnostic structuré. C'est la première étape vers une résolution efficace des problèmes et la garantie d'une qualité constante des pièces pour nos clients.

Quels sont les compromis pratiques entre les alliages Zamak et ZA ?

Le choix du bon alliage est essentiel. Il a un impact sur les performances, le coût et même votre processus de fabrication. C'est une décision que nous guidons quotidiennement nos clients chez PTSMAKE.

Les alliages de zamak sont les produits de base de l'industrie. Ils sont rentables et faciles à couler.

Les alliages ZA offrent une plus grande résistance et de meilleures propriétés de roulement. Mais ces performances ont un prix. Ils nécessitent souvent une méthode de coulée différente.

Voyons quelles sont les principales différences.

| Fonctionnalité | Zamak 3 | ZA-8 |

|---|---|---|

| Processus de coulée | Chambre chaude | Chambre chaude |

| Résistance à la traction | Plus bas | Plus élevé |

| Coût | Plus bas | Plus élevé |

Ce tableau simple montre le compromis de base. Le ZA-8 permet de gagner en résistance, mais augmente également le coût des matériaux.

Une plongée plus profonde : Processus et performance

La différence pratique la plus importante est le procédé de coulée. Les alliages de zamak et le ZA-8 peuvent utiliser le procédé rapide et économique de moulage sous pression du zinc en chambre chaude.

Cependant, les alliages ZA à forte teneur en aluminium, comme le ZA-12 et le ZA-27, doivent utiliser le procédé plus lent de la chambre froide. En effet, leur teneur élevée en aluminium est agressive pour les composants en acier d'une machine à chambre chaude. Cette différence de processus a un impact direct sur les temps de cycle et le coût des pièces.

Résistance et propriétés d'appui

Les alliages ZA brillent dans des rôles exigeants. Leur solidité, leur dureté et leur résistance à l'usure supérieures les rendent aptes à remplacer les pièces usinées en acier ou en fonte. Les alliages ZA-12 et ZA-27, en particulier, présentent d'excellentes propriétés de roulement. Cela vous permet de concevoir des pièces avec des surfaces d'appui intégrées, ce qui réduit les coûts d'assemblage. Ils ont également de meilleures résistance au fluage3 que les alliages de Zamak.

Fluidité et conséquences financières

La fluidité affecte la capacité de l'alliage à remplir la cavité de la matrice. Les alliages de zamak ont généralement une excellente fluidité, ce qui permet d'obtenir des parois minces et des détails complexes.

Le tableau ci-dessous résume les compromis pratiques sur la base de notre expérience avec les clients.

| Alliage | Avantage principal | Principal compromis | Meilleur pour |

|---|---|---|---|

| Zamak 3/5 | Faible coût, cycles rapides | Résistance inférieure | Pièces à usage général |

| ZA-8 | Alliage de chambre chaude le plus résistant | Coût plus élevé que le Zamak | Applications soumises à de fortes contraintes |

| ZA-12 | Bonnes propriétés de portance | Procédé à chambre froide | Besoins en roulements et bagues |

| ZA-27 | Résistance maximale | Chambre froide, plus difficile à couler | Remplacement des pièces en fonte ferreuse |

Le choix ne porte pas seulement sur les propriétés des matériaux. Il s'agit du coût total de la pièce finie, y compris l'outillage et le traitement.

Le choix entre le Zamak et les alliages ZA repose sur l'équilibre entre les besoins de performance, le budget et les réalités de la fabrication. Le Zamak est idéal pour les applications générales, tandis que les alliages ZA excellent lorsque la solidité et la résistance à l'usure sont essentielles, malgré leurs coûts de traitement plus élevés.

Quelles sont les catégories typiques d'opérations secondaires après la coulée ?

Une fois qu'une pièce sort du moule, son voyage est loin d'être terminé. Les opérations de post-coulée transforment une pièce brute en un composant fini. Ces étapes sont essentielles pour la fonction, l'apparence et la sécurité.

Ils garantissent que la pièce répond aux spécifications exactes. Ces processus vont du nettoyage de base aux traitements de surface complexes.

Nettoyage initial et mise en forme

Les premières étapes consistent à enlever l'excédent de matériau. L'ébarbage permet d'éliminer les coulures et les bavures. L'ébavurage permet de lisser les arêtes vives, ce qui est essentiel pour une manipulation sûre et un assemblage correct.

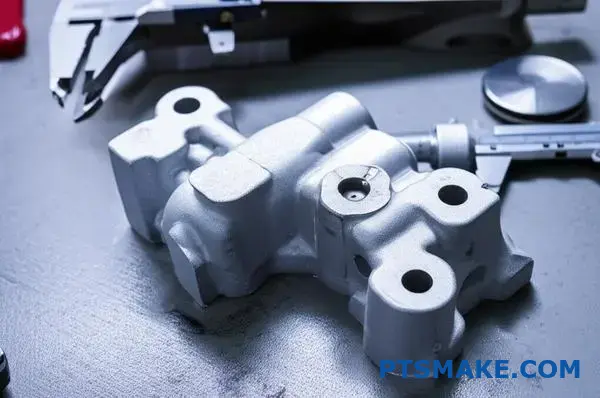

Usinage de précision

Pour les caractéristiques nécessitant des tolérances serrées, l'usinage est essentiel. Il s'agit notamment de percer, de tarauder ou de fraiser les surfaces. Ces opérations permettent d'obtenir les dimensions finales que le moulage seul ne peut fournir.

Techniques de finition des surfaces

C'est à ce stade que l'aspect final et la durabilité de la pièce sont définis. Le choix dépend des besoins de l'application.

| Type de finition | Bénéfice principal | Cas d'utilisation courante |

|---|---|---|

| Placage | Résistance à la corrosion, esthétique | Garnitures et accessoires pour automobiles |

| Peinture | Personnalisation des couleurs, protection | Boîtier pour l'électronique grand public |

| Revêtement par poudre | Durabilité élevée, résistance aux chocs | Équipements extérieurs, pièces industrielles |

Chaque étape est soigneusement planifiée pour créer un produit final de haute qualité.

Le choix des opérations secondaires est un exercice d'équilibre. Il faut tenir compte du coût, des performances et de l'esthétique. Chaque étape apporte une valeur ajoutée, mais augmente également le coût de la pièce finale et le délai de fabrication.

Usinage pour les dimensions critiques

Si le moulage est idéal pour les formes complexes, il ne permet pas toujours de respecter les tolérances les plus strictes. C'est là que l'usinage CNC entre en jeu. Nous l'utilisons pour créer des trous, des filetages et des surfaces planes précis qui sont essentiels pour l'assemblage et le fonctionnement.

Dans le cadre de projets antérieurs de PTSMAKE, nous avons souvent usiné des surfaces d'accouplement sur des pièces en zinc moulées sous pression. Cette opération garantit un ajustement parfait avec les autres composants. Cela permet d'éviter les fuites ou les défauts d'alignement dans le produit final.

Choix du meilleur état de surface

La finition de la surface n'est pas seulement une question d'apparence. Elle protège la pièce de son environnement. Par exemple, le revêtement en poudre constitue une couche solide et durable. Elle est beaucoup plus résistante à l'écaillage et aux rayures que la peinture standard.

Le placage, quant à lui, offre une excellente résistance à la corrosion et un aspect métallique haut de gamme. Le choix dépend souvent du matériau de base et de l'utilisation prévue du produit. Un procédé simple comme la passivation peut également offrir une bonne résistance à la corrosion pour certains matériaux à un coût moindre. Il est essentiel de faire le bon choix dès le début de la phase de conception pour gérer efficacement le budget du projet. Cette discussion fait partie intégrante de notre processus avec chaque client. Un mauvais choix peut compromettre l'ensemble du produit.

Pour de nombreux boîtiers électroniques, anodisation4 est un choix populaire, en particulier pour l'aluminium. Il crée une surface dure et non conductrice.

Ces étapes postérieures à la coulée ne sont pas des ajouts facultatifs. Elles font partie intégrante du processus de fabrication et transforment une pièce brute en un composant fonctionnel, fiable et esthétiquement plaisant, prêt pour son application finale. Chaque opération nécessite une réflexion approfondie et une exécution experte.

Comment les normes industrielles (NADCA) structurent-elles les spécifications de qualité ?

Les normes NADCA créent un langage commun. Elles couvrent les aspects critiques de la qualité des pièces moulées sous pression. Elles éliminent ainsi les incertitudes entre le client et le fondeur.

Nous nous concentrerons sur trois domaines clés. Il s'agit de l'état de surface, de la porosité et des tolérances dimensionnelles. Il est essentiel de les comprendre.

Piliers fondamentaux de la qualité

Finition de la surface

Elle définit la qualité visuelle de la pièce. Elle s'étend de la plus simple à la plus polie.

Contrôle de la porosité

Cette norme gère les vides internes. Elle est essentielle pour les pièces nécessitant une résistance ou une étanchéité à la pression.

Précision dimensionnelle

Les tolérances garantissent que la pièce s'adapte et fonctionne correctement. La NADCA fournit des lignes directrices claires.

En voici un bref aperçu :

| Standard | Objectif | Métrique clé |

|---|---|---|

| Finition de la surface | Contrôle de l'aspect esthétique | Niveaux gradués (par exemple, commercial, consommateur) |

| Porosité | Gestion de la solidité interne | Degrés de porosité (1-5) |

| Tolérances | Assure l'ajustement dimensionnel | Tolérances de précision et tolérances standard |

Des spécifications claires permettent d'éviter les retouches et les retards coûteux.

Un regard plus approfondi sur le cadre de la NADCA

L'objectif est de parvenir à une communication claire. Le cadre de la NADCA aide tout le monde à se mettre d'accord sur ce que signifie la "qualité" pour une pièce spécifique. Il ne s'agit pas seulement de chiffres ; il s'agit de faire correspondre les spécifications à l'utilisation finale de la pièce. C'est particulièrement vrai pour le moulage sous pression du zinc.

Chez PTSMAKE, nous appliquons des principes similaires. Nous veillons à ce que chaque détail soit défini pour nos projets CNC et de moulage. Cela permet d'éviter les surprises ultérieures.

Niveaux de finition de la surface

La NADCA classe les finitions par catégories. La finition "telle que coulée" est la finition standard directement à partir du moule. Les finitions "spéciales" nécessitent des étapes supplémentaires. Il peut s'agir de peinture, de placage ou de polissage. Le fait de définir cette finition dès le départ a un impact sur le coût et le temps de production. Le choix dépend entièrement de l'application du produit.

Explication des niveaux de porosité

La porosité est constituée de minuscules vides dans le métal. La NADCA définit des niveaux allant de 1 (le plus strict) à 5 (le moins strict). Un support structurel doit avoir un faible niveau de porosité. Une pièce décorative peut en avoir davantage. Cette spécification affecte directement l'intégrité et les performances du composant. Les caractéristiques de l'acier métrologie5 est utilisé pour vérifier ces niveaux.

Tolérances standard et tolérances de précision

Les tolérances dimensionnelles contrôlent la variation acceptable de la taille d'une pièce. La NADCA propose deux niveaux principaux. Le choix du bon niveau est un équilibre entre la fonction et le coût.

| Niveau de tolérance | Application typique | Impact sur les coûts |

|---|---|---|

| Standard | Pièces à usage général, ajustements non critiques | Plus bas |

| Précision | Assemblages étanches, pièces de haute performance | Plus élevé |

Choisir des tolérances de précision lorsque cela n'est pas nécessaire entraîne des dépenses inutiles. Nous aidons toujours nos clients à faire le choix le plus rentable.

Les normes NADCA constituent un outil de communication essentiel. En spécifiant l'état de surface, la porosité et les tolérances, vous établissez des objectifs de qualité clairs et mesurables. Ce cadre élimine toute ambiguïté et aligne les attentes entre le client et le mouleur, garantissant ainsi que la pièce finale répond à toutes les exigences.

Quels sont les types de finitions de surface disponibles pour les pièces moulées en zinc ?

Les pièces moulées en zinc sont incroyablement polyvalentes. Leur surface finale peut être adaptée à de nombreux besoins. Cela va de la fonction à l'esthétique pure. On distingue généralement trois catégories principales.

Finitions telles que moulées

Il s'agit de la finition la plus élémentaire. Il s'agit de la surface directement issue du moule de coulée sous pression. Elle est parfaite pour les pièces internes où l'apparence n'est pas un facteur important.

Finitions protectrices

Ces revêtements protègent les pièces moulées de l'usure et de la corrosion. Ils sont essentiels pour les pièces exposées aux éléments ou à des conditions difficiles.

Finitions décoratives

Il s'agit avant tout d'une question d'apparence. Ils améliorent l'attrait visuel des produits de consommation. Pensez au chrome brillant d'un robinet ou à une finition lisse et colorée.

| Catégorie de finition | Objectif principal | Exemples courants |

|---|---|---|

| Tel quel | Rapport coût-efficacité | Surface brute, non rognée |

| Protection | Résistance à la corrosion | E-coating, Powder Coating |

| Décoratif | Esthétique et attrait | Chromage, polissage |

Les limites entre ces catégories peuvent être floues. Une finition décorative comme le chromage offre également une excellente protection contre la corrosion et l'usure. Il s'agit de trouver le bon équilibre pour votre projet.

Compromis fonctionnels et esthétiques

Chez PTSMAKE, nous aidons nos clients à faire ces choix. Un revêtement en poudre offre une grande durabilité et une grande variété de couleurs. C'est une finition très utile. Mais elle n'a pas forcément la même qualité que le chrome poli. La décision revient toujours à l'utilisation finale du produit et à sa position sur le marché.

Comprendre les processus clés

Différentes finitions requièrent différentes méthodes. L'e-coating, par exemple, utilise une charge électrique. Celle-ci dépose une couche de peinture fine et uniforme. Cette méthode est idéale pour couvrir tous les coins et recoins des pièces complexes en zinc moulé sous pression.

Les revêtements de conversion au chromate constituent une autre option de protection intéressante. Ils créent une nouvelle couche de surface par le biais d'une réaction chimique. Ce processus, une forme de Passivation6, Le zinc est alors moins réactif à son environnement. C'est un excellent apprêt avant peinture ou revêtement en poudre.

| Type de finition | Meilleur pour | Complexité du processus | Coût relatif |

|---|---|---|---|

| E-Coating | Pièces complexes, corrosion | Moyen | $$ |

| Revêtement par poudre | Durabilité, options de couleur | Moyen | $$ |

| Chromage | Aspect et usure haut de gamme | Haut | $$$ |

| Tel quel | Composants internes | Faible | $ |

Les finitions de la fonte de zinc vont de la simplicité de la fonte aux revêtements décoratifs et protecteurs. Le meilleur choix permet de concilier l'apparence, la durabilité requise et votre budget. Chaque finition offre une combinaison unique d'avantages adaptés à des applications spécifiques, garantissant que votre pièce finale fonctionne et a l'apparence voulue.

Comment sont structurés les principaux éléments de coût d'une coulée de zinc ?

Il est simple de comprendre le coût de la fonte de zinc. Il suffit de le décomposer. Le prix total n'est pas un chiffre unique. Il se compose de quatre éléments principaux.

Il s'agit de l'outillage, de la matière première, du temps machine et de la finition. Chacun d'entre eux a son propre impact sur le devis final.

Voyons comment ces éléments s'imbriquent les uns dans les autres. Cette clarté vous aidera à prendre des décisions plus judicieuses pour votre projet.

| Élément de coût | Description |

|---|---|

| Outillage | Le coût initial de la création du moule de coulée sous pression. |

| Matières premières | Le coût de l'alliage de zinc spécifique utilisé. |

| Le temps des machines | Le coût opérationnel pour chaque cycle de coulée. |

| Opérations secondaires | Aucune finition ou assemblage n'est nécessaire après la coulée. |

La connaissance de cette structure permet d'éviter les surprises dans le budget.

Examinons plus en détail chaque élément de coût. Le fait de les considérer séparément permet de clarifier l'affectation de votre budget. Cette répartition est essentielle pour optimiser le coût de tout projet de moulage sous pression du zinc.

Outillage (coût amorti)

Le moule est un investissement ponctuel important. Nous amortissons généralement ce coût sur le volume total de production. Ainsi, pour les grandes séries, le coût de l'outillage par pièce devient beaucoup plus faible. Un outil bien conçu dure également plus longtemps, ce qui réduit les dépenses à long terme.

Matières premières (coût de l'alliage)

Ce coût est directement lié au prix du zinc sur le marché. Le poids total de la pièce, y compris les canaux et les débordements, détermine le coût du matériau. La conception efficace des moules, qui minimise les rebuts, est une priorité pour nous chez PTSMAKE afin de maintenir ce coût à un niveau bas.

Temps machine (coût du cycle)

Il couvre les dépenses liées au fonctionnement de la machine de coulée sous pression. Il comprend la main-d'œuvre, l'énergie et l'entretien général. Un temps de cycle plus rapide et plus efficace se traduit directement par un coût par pièce plus faible. La complexité et la taille des pièces influencent fortement ce coût.

Opérations secondaires et finition

C'est là que les coûts peuvent varier le plus. Les pièces simples peuvent ne nécessiter qu'un découpage rapide. D'autres peuvent nécessiter un usinage CNC, un placage, une peinture ou un assemblage. Chaque étape supplémentaire augmente les coûts. Parfois, le processus de revêtement crée une composé intermétallique7, qui nécessite une expertise spécifique pour être gérée correctement afin d'obtenir une performance optimale des pièces.

En résumé, le coût total d'une coulée de zinc est un mélange de quatre facteurs principaux. L'outillage constitue l'investissement initial, tandis que le matériau, le temps de machine et les opérations secondaires sont des coûts permanents. Il est essentiel de comprendre cette structure pour gérer efficacement le budget de votre projet.

Comment procéder à un examen de la conception pour la fabrication (DFM) ?

Une liste de contrôle structurée est votre meilleure défense contre les pièges courants de la fabrication. Elle transforme un examen DFM complexe en un processus gérable, étape par étape.

Cela permet de s'assurer qu'aucun détail critique n'est négligé avant le début de la production.

Votre liste de contrôle DFM essentielle

Chez PTSMAKE, nous utilisons une liste de contrôle détaillée pour chaque projet. Elle nous permet de détecter rapidement les problèmes potentiels. Voici les principaux domaines que nous examinons systématiquement.

| Domaine de la liste de contrôle | Principaux éléments à prendre en compte |

|---|---|

| Épaisseur de la paroi | Est-il uniforme pour éviter les traces d'évier ? |

| Angles d'ébauche | Sont-ils suffisants pour faciliter l'éjection du moule ? |

| Rayons et filets | Les angles internes aigus sont-ils évités ? |

| Ligne de séparation | Son emplacement est-il optimisé sur le plan esthétique ? |

| Défauts potentiels | Y a-t-il des éléments susceptibles d'emprisonner de l'air ou du gaz ? |

Cette approche systématique permet d'économiser beaucoup de temps et d'argent.

L'importance de chaque élément de la liste de contrôle

Une liste de contrôle ne se limite pas à cocher des cases. Il s'agit de comprendre le "pourquoi" de chaque point. Cette compréhension plus profonde permet d'éviter des révisions coûteuses par la suite. Dans les projets passés de PTSMAKE, cette compréhension s'est avérée cruciale.

Épaisseur uniforme de la paroi

Les parois irrégulières se refroidissent à des vitesses différentes. Il en résulte des tensions internes qui se traduisent par un gauchissement ou des marques d'enfoncement visibles à la surface de la pièce. Nous visons toujours l'uniformité.

Angles de tirants d'eau suffisants

Les pièces doivent être proprement éjectées du moule. En l'absence d'un tirage adéquat, les pièces peuvent coller. Cela provoque des éraflures ou même des dommages lors de l'enlèvement. Il s'agit d'un petit détail qui a un impact important.

Rayons et filets stratégiques

Les angles internes aigus créent des points de concentration des contraintes. L'ajout de rayons permet de répartir ces contraintes. Ce simple changement rend la pièce plus résistante et moins susceptible de se fissurer sous l'effet de la charge.

Placement de la ligne de séparation

L'emplacement du plan de joint a un impact à la fois sur le flash et sur l'attrait visuel. Nous analysons la conception pour le placer à l'endroit où il sera le moins visible et le plus facile à finir. Cet aspect est essentiel pour les produits destinés aux consommateurs.

Les caractéristiques complexes peuvent emprisonner de l'air pendant le moulage, ce qui entraîne un remplissage incomplet ou des vides connus sous le nom de porosité8. Il s'agit d'une préoccupation majeure dans les processus tels que le moulage sous pression du zinc.

| Question commune | Solution DFM |

|---|---|

| Déformation | Veiller à ce que l'épaisseur de la paroi soit uniforme. |

| Marques d'éjection | Appliquer des angles de dépouille suffisants (1-2 degrés). |

| Craquage | Ajouter des rayons aux angles internes aigus. |

| Flash visible | Optimiser l'emplacement du plan de joint. |

Cette approche proactive garantit que la pièce finale répond aux exigences fonctionnelles et esthétiques.

Une liste de contrôle DFM complète est un outil fondamental pour la collaboration. Elle garantit que votre conception est robuste, rentable et prête pour une production de haute qualité, ce qui permet d'éviter des erreurs coûteuses avant même que l'outillage ne commence.

Quelle est la procédure par étapes d'une inspection au titre du premier article (FAI) ?

Le processus FAI est une méthode structurée. Il confirme qu'un nouveau processus de production répond à toutes les spécifications techniques.

Première série de production

Tout d'abord, nous produisons un petit ensemble de pièces initiales. Ce premier essai permet de tester l'outillage, la configuration et les paramètres de la machine.

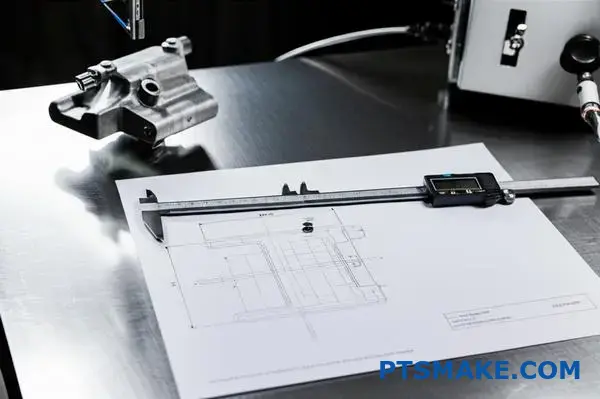

Mesures globales

Ensuite, une inspection complète commence. Nous mesurons chaque caractéristique de la pièce par rapport au dessin technique. Cela nous permet de garantir une précision totale avant de poursuivre.

| Étape | Action de base |

|---|---|

| 1 | Produire les premières pièces de l'échantillon |

| 2 | Réalisation d'un schéma dimensionnel complet |

| 3 | Tests de matériaux et de performances |

| 4 | Documenter les résultats pour approbation |

La mesure des pièces n'est qu'une partie du puzzle. Un FAI approfondi va beaucoup plus loin et vérifie chaque aspect de la pièce et du processus. Il s'agit d'instaurer la confiance.

Au-delà des dimensions : Matériaux et performances

Nous devons nous assurer que la matière première est correcte. Cela implique de vérifier les certifications des matériaux. Parfois, des tests de laboratoire indépendants sont nécessaires pour s'en assurer.

Pour une pièce comme un moulage sous pression du zinc nous vérifions la composition exacte de l'alliage.

Les tests de performance sont également essentiels. Nous pouvons effectuer des tests de résistance ou des contrôles fonctionnels. Cela permet de s'assurer que la pièce fonctionne comme prévu dans des conditions réelles. Cette approche globale permet d'éviter les défaillances en aval.

L'importance de la documentation

Chaque mesure et chaque résultat de test sont soigneusement enregistrés. Un rapport complet disposition dimensionnelle9 est au cœur de ce processus. Ces données sont ensuite compilées dans un rapport détaillé d'inspection du premier article (FAIR).

Chez PTSMAKE, nous utilisons des formats standard tels que AS9102. Ce rapport fournit des preuves objectives de la stabilité et de la capacité de notre processus de production. Il est ensuite soumis à vous, notre client, pour examen final et approbation. Ce n'est qu'après votre approbation que la production en série commence.

Le processus FAI comprend la production de pièces initiales, la réalisation d'un schéma dimensionnel complet et la réalisation d'essais de matériaux. Toutes les données sont consignées dans un rapport soumis à l'approbation du client, ce qui permet de valider l'ensemble du processus de fabrication avant le début de la production.

Comment justifier l'investissement dans une nouvelle filière par rapport à la rénovation d'une ancienne ?

Pour choisir entre une nouvelle filière et une remise à neuf, il faut une solide analyse de rentabilité. Il ne s'agit pas seulement du prix d'achat initial. Nous devons examiner le coût total de possession (TCO).

Cela vous permet d'avoir une vue d'ensemble de la situation financière. Vous pouvez alors prendre une décision qui vous sera bénéfique à long terme. Examinons les facteurs clés.

| Facteur | Nouvelle matrice | Filière remise à neuf |

|---|---|---|

| Coût initial | Plus élevé | Plus bas |

| Durée de vie | Complet, prévisible | Limitée, variable |

| Performance | Optimisé | Peut avoir des limites |

| Garantie | Complet | Souvent limité |

Cette approche élimine les conjectures et se concentre sur les données.

L'approfondissement du coût total de possession

Il est essentiel de regarder au-delà du devis initial. Un nouvel outil, en particulier pour les pièces complexes telles que le zinc moulé sous pression, permet souvent de réaliser d'importantes économies à long terme.

Chez PTSMAKE, nous guidons nos clients dans cette analyse. Nous comparons le coût immédiat de la rénovation à la valeur du cycle de vie complet d'un nouvel outil.

Amélioration de la qualité et du temps de cycle

Une nouvelle filière est construite avec la technologie la plus récente. Cela se traduit souvent par des temps de cycle plus rapides et des taux de rebut plus faibles. Nos tests montrent qu'une nouvelle filière peut améliorer les temps de cycle de 5-15%.

Un outil remis à neuf peut ne pas atteindre cet objectif. Il peut présenter des problèmes hérités du passé qui affectent la qualité des pièces. Le coût à long terme d'un nouvel actif est réparti entre Amortissement10.

Comparaison de la valeur à long terme

Comparons-les côte à côte.

| Métrique | Nouvelle matrice | Filière remise à neuf |

|---|---|---|

| Coût initial | $X | ~30-50% de X |

| Coups de feu attendus | 1,000,000+ | 150,000 - 300,000 |

| Taux de rebut | <1% | 2-5% (Potentiellement) |

| Maintenance | Minime | Plus élevé, moins prévisible |

| Coût par pièce | Plus bas sur la durée de vie | Plus élevé sur la durée de vie |

Ces données montrent que les économies initiales réalisées grâce à la rénovation peuvent rapidement disparaître en raison d'une efficacité moindre et de coûts d'entretien plus élevés.

La décision ne porte pas uniquement sur le coût initial. Une analyse de rentabilité complète axée sur le coût total de possession révèle la valeur réelle, en tenant compte des performances, de la durée de vie et de la qualité. Cela garantit le meilleur retour sur investissement à long terme.

Vous devez réduire le coût des pièces de 10% ; quel est votre plan d'action global ?

Pour atteindre l'objectif de réduction des coûts de 10%, il faut une stratégie à plusieurs volets. Il ne s'agit pas d'une solution miracle. Il s'agit de trouver de petits gains dans l'ensemble du processus de production.

Pour ce faire, nous nous concentrons sur quatre domaines clés.

Principaux domaines de réduction des coûts

Réduction du temps de cycle

Des cycles plus rapides signifient plus de pièces par heure. Cela réduit directement le coût par pièce. Nous analysons chaque étape du processus.

Économies de matériaux

L'optimisation de la conception des pièces pour utiliser moins de matière est un gain considérable. Les parois plus minces sont une approche courante, en particulier dans les processus tels que le moulage sous pression du zinc.

Réduction du taux de rebut

Chaque pièce mise au rebut est de l'argent gaspillé. Des contrôles de processus plus stricts sont essentiels pour minimiser les défauts et les reprises.

Des opérations secondaires efficaces

Le post-traitement peut être un centre de coûts caché. Il est essentiel de rationaliser ces étapes.

Voici un aperçu simplifié de l'impact potentiel :

| Stratégie | Économies potentielles |

|---|---|

| Réduction du temps de cycle | 2-3% |

| Optimisation des matériaux | 3-5% |

| Réduction du taux de rebut | 2-3% |

| Opérations secondaires | 1-2% |

En combinant ces efforts, l'objectif 10% devient réalisable.

Voyons plus en détail comment cela fonctionne dans la pratique. Un plan d'action complet consiste à attaquer les coûts sous tous les angles simultanément. S'appuyer sur une seule méthode permet rarement d'atteindre un objectif de réduction à deux chiffres.

Optimisation de la conception des pièces

Nous commençons souvent par la conception de la pièce elle-même. En collaboration avec nos clients, nous examinons l'épaisseur des parois. Pouvons-nous la réduire sans compromettre l'intégrité structurelle ? Pour de nombreuses pièces, en particulier dans le cas du moulage sous pression du zinc, il s'agit d'un moyen rapide de réaliser d'importantes économies de matériaux. Moins de matériaux signifie moins de coûts.

Améliorer l'efficacité des processus

Ensuite, nous examinons minutieusement le processus de fabrication. Réduire le temps de cycle, ne serait-ce que de quelques secondes, permet de gagner en efficacité sur une grande série de production. Il peut s'agir d'optimiser les paramètres de la machine ou d'améliorer le refroidissement du moule.

La réduction des rebuts est tout aussi importante. Nous mettons en place un suivi rigoureux des processus afin de détecter rapidement les déviations. En utilisant des outils tels que Contrôle statistique des processus11 nous aide à maintenir la cohérence et la qualité, en veillant à ce que moins de pièces finissent à la poubelle. Cette approche fondée sur les données est fondamentale.

Enfin, nous examinons tout ce qui se passe après la fabrication de la pièce.

| Fonctionnement | Avant l'optimisation | Après optimisation |

|---|---|---|

| Ébavurage | Manuel, 2 min/partie | Automatisé, 30 sec/partie |

| Assemblée | Trois étapes distinctes | Combiné en une seule étape |

| L'inspection | 100% vérification manuelle | Système de vision automatisé |

La rationalisation des opérations secondaires, comme la combinaison des étapes d'assemblage ou l'automatisation de l'inspection, permet de réduire les coûts de main-d'œuvre et les délais. Il s'agit d'être plus intelligent à chaque étape.

Une approche à multiples facettes est le seul moyen fiable d'obtenir des réductions de coûts significatives. En abordant la durée du cycle, l'utilisation des matériaux, les taux de rebut et les opérations secondaires, vous créez de multiples possibilités d'économies qui se combinent pour atteindre votre objectif 10%.

Comment adapteriez-vous votre processus de coulée à un nouvel alliage de zinc à haute fluidité ?

Un nouvel alliage de zinc à haute fluidité est très intéressant. Il ouvre la voie à des conceptions complexes à parois minces.

Cependant, sa nature exige une fenêtre de processus plus petite et plus précise. Nous devons soigneusement ajuster nos paramètres. Cela nous permet d'exploiter ses avantages sans introduire de défauts.

Réglage des vitesses d'injection

Avec les alliages à haute fluidité, une vitesse d'injection plus lente est souvent préférable. Cela permet d'éviter les éclaboussures et de réduire les turbulences à l'intérieur de la cavité du moule.

Modifier les températures de fusion

Il est généralement possible d'abaisser la température de fusion. Cela permet d'économiser de l'énergie et de réduire les contraintes exercées sur le moule. Cela minimise également le risque de défauts causés par une chaleur excessive.

Un équilibre minutieux est essentiel pour obtenir des résultats optimaux en matière de moulage sous pression du zinc.

Travailler avec un alliage à haute fluidité réduit notre marge d'erreur. La fenêtre du processus devient plus étroite. Ce qui a fonctionné pour les alliages standard entraînera probablement des défauts dans ce cas. La clé est le contrôle. Chaque paramètre doit être réévalué.

Taille de la porte et impact sur la conception

L'obturateur est notre principal point de contrôle du débit. Pour un matériau très fluide, une vanne plus petite peut s'avérer nécessaire. Cela permet de gérer plus efficacement le débit et la pression et d'éviter la formation de jets.

Lors de projets antérieurs à PTSMAKE, nous avons constaté que l'ajustement de la géométrie de la porte était crucial.

| Paramètres | Alliage de zinc standard | Alliage de zinc à haute fluidité |

|---|---|---|

| Vitesse d'injection | Plus élevé | Inférieur et contrôlé |

| Température de fusion | Gamme standard | Bas de la fourchette |

| Taille de la porte | Standard | Potentiellement plus petit |

Prévention des défauts courants

Le clignotement est un risque majeur. Les faibles viscosité12 permet au métal de se faufiler dans les moindres interstices du moule. La réduction de la pression et de la vitesse d'injection est notre première ligne de défense.

Les turbulences excessives constituent un autre problème. Elles peuvent piéger l'air et entraîner une porosité. Un remplissage contrôlé et plus lent permet au métal de s'écouler en douceur, ce qui garantit une pièce solide et dense. C'est un élément fondamental de la réussite du moulage sous pression du zinc.

L'adaptation à un alliage de zinc à haute fluidité implique un contrôle plus strict du processus. En ajustant soigneusement les vitesses d'injection, en abaissant les températures de fusion et en affinant la conception de la porte, nous pouvons prévenir les défauts tels que le clignotement et les turbulences, ce qui garantit une production de pièces de haute qualité.

À partir d'un dessin de pièce complexe, comment identifier à l'avance les risques de moulage ?

Lorsque je reçois un dessin complexe, je ne me contente pas de voir des lignes et des dimensions. J'effectue une simulation mentale. Il s'agit d'un élément essentiel de notre processus de conception pour la fabrication (DFM).

Je visualise le métal en fusion s'écoulant dans le moule. Où va-t-il refroidir en premier ? Où l'air pourrait-il être piégé ? Cette analyse proactive est cruciale.

Indicateurs de risque clés

Ce cheminement mental m'aide à repérer rapidement les problèmes potentiels. Il s'agit de voir le processus, et pas seulement le produit final.

| Domaine de risque | Défaut potentiel |

|---|---|

| Sections lourdes isolées | Rétrécissement Porosité |

| Côtes minces et profondes | Remplissage incomplet |

| Coins internes tranchants | Concentration du stress |

Appliquer la DFM avancée pour approfondir les connaissances

Ma simulation mentale est guidée par des années d'expérience et par les principes de la DFM. Je recherche des caractéristiques géométriques spécifiques connues pour causer des problèmes lors de la coulée. Il s'agit de traduire le dessin en 2D en un processus en 4D, en tenant compte du temps et de la température.

Sections lourdes isolées

Je recherche immédiatement les zones épaisses entourées de parois plus minces. Ces "points chauds" refroidissent beaucoup plus lentement que le reste de la pièce. Ce refroidissement inégal crée un vide qui entraîne une porosité de retrait. La pièce se désagrège intérieurement au fur et à mesure qu'elle se solidifie.

Côtes profondes et parois minces

Les nervures minces et profondes représentent une double menace. Tout d'abord, le métal en fusion risque de refroidir avant de remplir complètement la nervure. Cela provoque une "fermeture à froid". Deuxièmement, ces caractéristiques peuvent s'accrocher fermement au moule, rendant l'éjection difficile et risquant d'endommager la pièce.

Ventilation et gaz piégé

Je trace également le chemin probable de l'air lorsque le métal remplit la cavité. Toute zone où l'air ne peut s'échapper présente un risque majeur. Il s'agit d'un problème courant dans les conceptions complexes de moulage de zinc sous pression. L'air emprisonné entraîne porosité du gaz13, qui sont essentiellement des bulles à l'intérieur du métal.

| Fonctionnalité | Risque primaire | Stratégie d'atténuation |

|---|---|---|

| Section épaisse | Rétrécissement | Ajouter des mangeoires ou des refroidisseurs |

| Côte profonde | Ejection/Remplissage | Augmenter les angles de dépouille |

| Coins non ventilés | Gaz piégé | Ajouter des canaux d'aération |

C'est grâce à cette analyse détaillée, réalisée dès le dessin, que PTSMAKE peut éviter des retouches coûteuses.

La DFM avancée et la simulation mentale transforment un dessin statique en un processus dynamique. Cette anticipation nous permet d'identifier et de traiter les risques tels que le rétrécissement, les problèmes de remplissage et les gaz piégés avant même le début de la production, ce qui permet de gagner du temps et d'économiser des ressources.

Comment utiliser le post-traitement pour récupérer des pièces présentant des défauts esthétiques mineurs ?

La décision de récupérer ou non une pièce est un choix économique. Vous devez mettre en balance le coût de la retouche et le coût de la mise au rebut et de la refabrication. Chez PTSMAKE, nous effectuons toujours cette analyse en premier lieu.

Les procédures approuvées peuvent sauver une pièce sans compromettre sa fonction. Ces réparations ne concernent que des problèmes esthétiques mineurs. L'intégrité de la pièce est toujours prioritaire.

| Facteur de coût | Mise au rebut et reconstruction | Reprise/Salvage |

|---|---|---|

| Matériau | Coût total | Minimal (remplissage, polissage) |

| Le temps des machines | Cycle complet | Aucun |

| Travail | Cycle complet | Temps de reprise uniquement |

| Délai d'exécution | Prolongé | Délai minimal |

Évaluation de la faisabilité et des méthodes approuvées

La première étape consiste à effectuer une analyse coûts-avantages claire. Calculez les coûts de main-d'œuvre et de matériaux pour la retouche. Comparez-les au coût total de production d'une nouvelle pièce. Si les coûts de reprise sont nettement inférieurs, c'est une solution viable.

Pour que cela fonctionne, il faut des procédures spécifiques et approuvées. Celles-ci doivent être documentées et reproductibles. L'objectif est d'obtenir une pièce visuellement acceptable qui réponde à toutes les spécifications fonctionnelles.

Procédures de reprise approuvées

Nous avons souvent recours à quelques méthodes éprouvées pour les réparations cosmétiques. Pour les rayures superficielles ou les taches légères, le polissage localisé ou l'estompage donnent de bons résultats. Il s'agit de lisser soigneusement la zone pour qu'elle corresponde à la finition environnante.

Pour les petites piqûres ou les vides, en particulier dans les pièces telles que les composants en zinc moulé sous pression, les mastics cosmétiques sont une option. Il est essentiel que le mastic soit appliqué avant la peinture ou le revêtement. Une application correcte garantit une excellente Adhésion au substrat14 et un aspect final homogène. Ces produits de remplissage sont purement esthétiques et ne doivent jamais être utilisés sur des surfaces fonctionnelles ou porteuses.

| Méthode de reprise | Meilleur pour | Principaux éléments à prendre en compte |

|---|---|---|

| Polissage localisé | Rayures mineures, éraflures | Ne doit pas modifier les dimensions ou les tolérances critiques. |

| Mélange | Texture de surface inégale | S'harmonise parfaitement avec la finition de la surface environnante. |

| Produits de comblement | Petites piqûres, vides, bosses | Appliquer avant de peindre, jamais sur des surfaces fonctionnelles. |

La récupération de pièces présentant des défauts esthétiques mineurs est possible si le coût de la retouche est justifié. L'utilisation de procédures approuvées et documentées, telles que le polissage localisé, l'estompage ou le remplissage cosmétique, permet de s'assurer que la pièce reste pleinement fonctionnelle tout en répondant aux normes esthétiques.

Débloquer des solutions de moulage de zinc sous pression de précision avec PTSMAKE

Prêt à relever vos défis en matière de moulage sous pression du zinc ? Associez-vous à PTSMAKE pour recevoir rapidement des devis d'experts pour vos composants de haute précision. Tirez parti de nos décennies d'expérience et de nos capacités avancées pour garantir des solutions rentables, fiables et de qualité supérieure adaptées aux besoins de votre projet - soumettez votre demande dès aujourd'hui !

En savoir plus sur ces microstructures et leur impact sur la résistance et l'intégrité des matériaux. ↩

Découvrez comment ce défaut de matériau peut compromettre l'intégrité de la pièce et les performances à long terme. ↩

Comprendre l'impact de cette propriété sur les performances à long terme de vos composants sous charge. ↩

Découvrez comment ce processus électrochimique améliore la durabilité et permet de colorer les pièces métalliques. ↩

En savoir plus sur la science de la mesure pour garantir la qualité des produits. ↩

Découvrez comment ce processus chimique renforce la résistance à la corrosion des surfaces métalliques. ↩

Découvrez comment les différentes couches de matériaux interagissent et influencent les propriétés et les performances de la pièce finale. ↩

Découvrez les causes de la porosité et comment nos conseils en matière de conception permettent d'éviter ce défaut structurel critique dans les pièces moulées. ↩

Découvrez comment ce rapport de mesure vérifie chaque caractéristique de votre pièce par rapport au dessin original. ↩

Comprendre l'impact de ce concept financier sur vos décisions d'investissement dans le secteur manufacturier. ↩

Découvrez comment les méthodes basées sur les données peuvent améliorer considérablement votre qualité et réduire les déchets de fabrication. ↩

Découvrez comment cette propriété des fluides influence directement le comportement de remplissage et la formation de défauts. ↩

Découvrez comment l'air emprisonné peut compromettre l'intégrité structurelle et comment une conception adéquate de la ventilation permet de l'éviter. ↩

Découvrez comment une bonne préparation de la surface garantit une réparation esthétique durable et de haute qualité. ↩