Les engrenages à vis sans fin posent un problème déconcertant aux ingénieurs : ils offrent des rapports de réduction incroyables et des capacités d'autoblocage, mais leur efficacité est souvent inférieure à celle d'autres types d'engrenages. Cela crée un véritable dilemme lorsque vous avez besoin d'une forte multiplication du couple mais que vous ne pouvez pas vous permettre des pertes de puissance importantes.

Les engrenages à vis sans fin atteignent généralement un rendement de 30-90% en fonction de facteurs de conception tels que l'angle d'attaque, le rapport d'engrenage, les matériaux et la lubrification. Des angles d'attaque plus élevés et des rapports plus faibles améliorent généralement le rendement, tandis que les configurations autobloquantes échangent le rendement contre la puissance de maintien.

Dans le cadre de mon travail à PTSMAKE, j'ai vu de nombreux projets où la bonne conception d'un engrenage à vis sans fin a fait la différence entre une application réussie et une nouvelle conception coûteuse. Ce guide présente les principes d'ingénierie qui sous-tendent l'efficacité des engrenages à vis sans fin et vous donne des outils pratiques pour optimiser vos conceptions.

Les engrenages à vis sans fin sont-ils efficaces ?

La question de l'efficacité des engrenages à vis sans fin est fréquente. De nombreux ingénieurs les considèrent comme inefficaces. Mais ce point de vue est trop simple. Elle ne tient pas compte de leurs atouts uniques.

Le grand compromis

Les engrenages à vis sans fin offrent des rapports de démultiplication très élevés. Ils peuvent également être autobloquants. C'est quelque chose que les autres types d'engrenages ne peuvent pas faire facilement. Nous échangeons donc un peu d'efficacité contre ces caractéristiques spéciales.

Une comparaison rapide

| Type d'engrenage | Efficacité typique | Avantage principal |

|---|---|---|

| Engrenage à vis sans fin | 50% - 90% | Rapport élevé, autobloquant |

| Engrenage droit | 94% - 98% | Efficacité élevée, simplicité |

| Engrenage hélicoïdal | 94% - 98% | Fonctionnement souple et silencieux |

Les chiffres montrent une différence. Mais c'est l'application qui détermine le meilleur choix. Il ne s'agit pas seulement du pourcentage d'efficacité.

Comprendre l'inefficacité des engrenages à vis sans fin

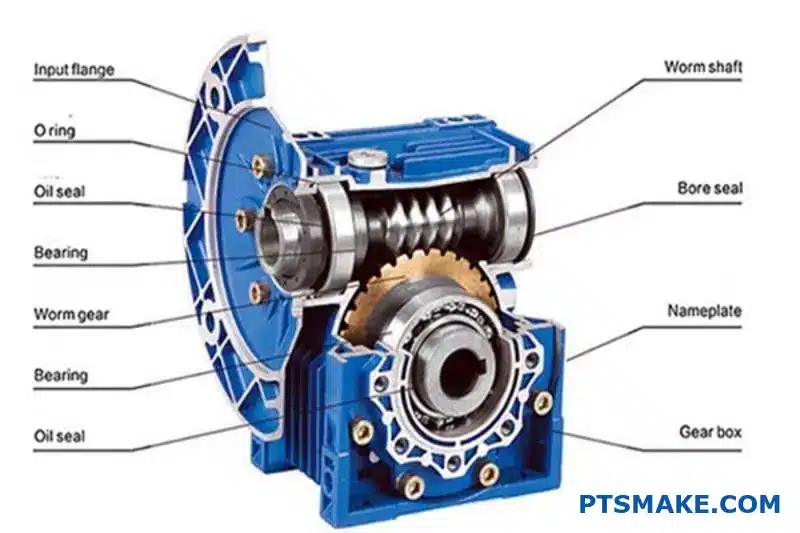

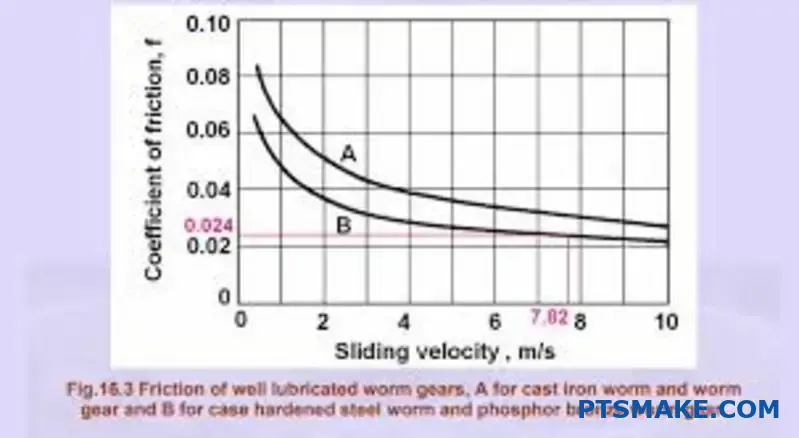

La principale raison d'une efficacité moindre est le frottement. Les engrenages à vis sans fin fonctionnent par contact glissant. Cela diffère des engrenages droits ou hélicoïdaux, qui utilisent principalement le contact par roulement. L'action de glissement génère plus de chaleur et entraîne une perte d'énergie.

Cependant, l'efficacité d'un engrenage à vis sans fin n'est pas un chiffre unique et fixe. Il varie considérablement. Nous pouvons l'améliorer grâce à une conception intelligente et à une fabrication de précision. Chez PTSMAKE, nous nous concentrons sur ces détails.

Facteurs clés de l'efficacité

Plusieurs éléments influencent la performance finale. Il est essentiel de les prendre en compte dans tout projet. D'après notre expérience, la sélection des matériaux et la lubrification sont souvent les éléments les plus importants.

| Facteur | Impact sur l'efficacité | Note |

|---|---|---|

| Angle d'attaque | Haut | Des angles plus grands améliorent l'efficacité |

| Lubrification | Haut | Réduit le frottement et la chaleur |

| Finition de la surface | Moyen | Des surfaces plus lisses réduisent les frottements |

| Matériaux | Moyen | Les matériaux à faible friction aident |

La conception de la vis sans fin et de la roue est très importante. Une roue plus angle d'attaque1 réduit les frottements et augmente l'efficacité. Une bonne lubrification crée un film entre les surfaces. Cela évite le contact direct métal contre métal. Enfin, la qualité de la fabrication, comme l'état de surface obtenu grâce à l'usinage CNC, joue un rôle essentiel dans la réduction des pertes d'énergie.

Les engrenages à vis sans fin sont intrinsèquement moins efficaces en raison du frottement de glissement. Toutefois, leur rapport élevé et leurs capacités d'autoblocage uniques les rendent inestimables. L'efficacité n'est pas statique ; elle est fortement influencée par la conception, le choix des matériaux et la précision de fabrication, qui peuvent être optimisés pour des applications spécifiques.

Comment calculer l'efficacité d'un engrenage à vis sans fin ?

Le calcul de l'efficacité d'un engrenage à vis sans fin n'est pas une simple formule. Il s'agit de comprendre les facteurs clés qui entraînent une perte d'énergie. La principale source d'inefficacité dans ces systèmes est le frottement de glissement.

Ce frottement se produit entre le filet de la vis sans fin et les dents de l'engrenage. Par conséquent, plusieurs éléments de conception et de fonctionnement influencent directement la valeur finale de l'efficacité.

Angle d'attaque

L'angle d'attaque de la vis sans fin est le facteur le plus critique. Un angle d'attaque plus important se traduit généralement par une plus grande efficacité. Il s'agit d'un choix de conception crucial dont nous discutons souvent avec les clients de PTSMAKE.

Pertes par frottement

Les matériaux utilisés et la qualité du lubrifiant jouent également un rôle important. Ils déterminent le frottement global.

| Facteur | Impact sur l'efficacité |

|---|---|

| Angle d'attaque | Haut |

| Lubrification | Moyen |

| Finition de la surface | Moyen |

| Matériaux | Faible |

Pour bien comprendre le calcul, il faut approfondir ces variables d'influence. Il s'agit moins d'introduire des chiffres que de comprendre la physique en jeu. Chez PTSMAKE, nous nous efforçons d'optimiser ces facteurs au cours des phases de conception et de fabrication.

Le rôle de la géométrie et des matériaux

L'angle d'attaque détermine l'équilibre entre les mouvements de glissement et de roulement. Des angles d'attaque plus élevés favorisent une transmission de puissance plus efficace. Les angles inférieurs à 5 degrés peuvent avoir un rendement très faible, parfois inférieur à 50%.

Les matériaux utilisés pour la vis sans fin et la roue sont également essentiels. Une combinaison courante est une vis sans fin en acier trempé et une roue en bronze. Cette combinaison est choisie pour minimiser le frottement et l'usure. L'état de surface de ces composants, obtenu grâce à un usinage de précision, réduit encore davantage le frottement et l'usure. coefficient de frottement2.

Conditions de fonctionnement

Enfin, les conditions de fonctionnement, telles que la vitesse, la charge et la température, influent sur les performances du lubrifiant. Le bon lubrifiant crée une fine pellicule entre les surfaces, empêchant le contact direct métal contre métal.

Vous trouverez ci-dessous une vue simplifiée de la manière dont la vitesse peut affecter l'efficacité.

| Vitesse de rotation | Tendance typique de l'efficacité |

|---|---|

| Faible | Plus faible en raison de la lubrification limite |

| Moyen | Plus élevé en raison de la formation d'un film hydrodynamique |

| Haut | Diminution possible en raison des pertes dues au barattage |

Le calcul de l'efficacité des engrenages à vis sans fin nécessite un examen détaillé de l'angle d'attaque, des matériaux, de la qualité de la surface et de la lubrification. Ces éléments déterminent collectivement les pertes par frottement, qui sont la principale source d'inefficacité du système. Leur optimisation est la clé de la performance.

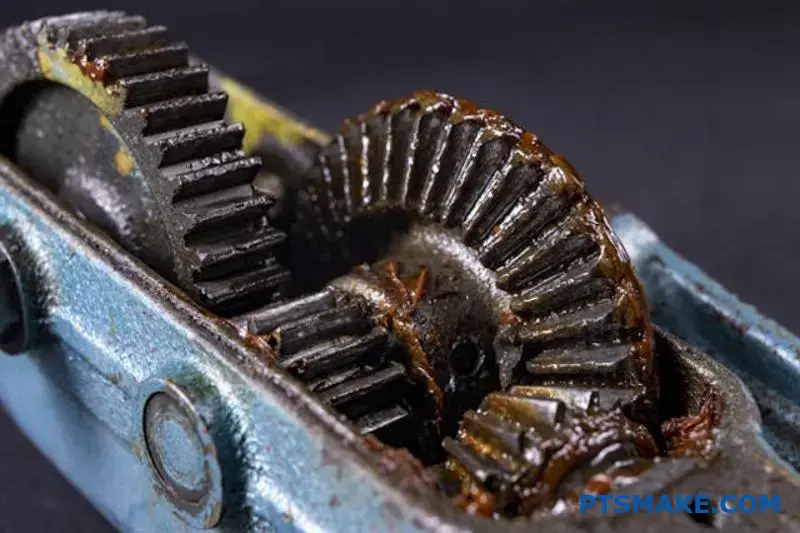

Quels sont les inconvénients des engrenages à vis sans fin ?

Bien que les engrenages à vis sans fin offrent des rapports de vitesse élevés et des caractéristiques d'autoblocage, ils présentent des inconvénients importants. Leur principal inconvénient est leur faible efficacité. Cela se traduit souvent par un gaspillage d'énergie et des coûts d'exploitation plus élevés pour vos machines.

Comprendre le problème de l'efficacité

Le principal problème est le contact glissant entre la vis sans fin et la roue. Contrairement à d'autres engrenages qui utilisent le contact par roulement, cette action de glissement crée un frottement important. Cela a un impact direct sur l'efficacité globale de l'engrenage à vis sans fin.

Comparaison de l'efficacité

| Type d'engrenage | Efficacité typique |

|---|---|

| Engrenage droit | 94% - 98% |

| Engrenage hélicoïdal | 94% - 98% |

| Engrenage conique | 93% - 97% |

| Engrenage à vis sans fin | 30% - 90% |

Comme vous pouvez le constater, la plage d'efficacité des engrenages à vis sans fin est large et peut être très faible.

Le coût élevé des frictions

La conception inhérente d'un système d'engrenage à vis sans fin entraîne plusieurs problèmes interconnectés. Ces problèmes découlent directement de la manière dont les composants interagissent, ce qui fait que le choix des matériaux et la lubrification sont essentiels pour les performances.

Production de chaleur

L'une des principales conséquences d'une faible efficacité est la production importante de chaleur. L'énergie perdue à cause du frottement est directement convertie en chaleur. Le lubrifiant peut alors se dégrader et des systèmes de refroidissement peuvent s'avérer nécessaires, ce qui augmente la complexité et le coût.

Cette chaleur doit être gérée avec soin. Dans des projets antérieurs de PTSMAKE, nous avons constaté que la surchauffe entraînait une défaillance prématurée et des dommages aux composants environnants. Il s'agit d'un aspect essentiel de la conception.

Usure des matériaux

Le frottement intense provoque également une usure rapide, en particulier de la roue à vis sans fin. La roue est généralement fabriquée dans un matériau plus mou, comme le bronze, afin de réduire l'usure de la vis sans fin en acier, plus dure. Il s'agit d'une conception qui fait de la roue un composant sacrifié.

| Matériau de la vis sans fin | Matériau de la roue | Caractéristiques d'usure |

|---|---|---|

| Acier trempé | Bronze | Bon, la roue s'use en premier |

| Acier trempé | Fonte | Modéré, frottement plus élevé |

| Acier inoxydable | Bronze | Bonne résistance à la corrosion |

Cela signifie que vous devez prévoir un entretien régulier et le remplacement de la roue à vis sans fin. Cela est dû à la quantité élevée de frottement de glissement3 entre la vis sans fin et la roue. L'action constante de frottement use simplement le matériau au fil du temps, ce qui nuit à la précision.

Les engrenages à vis sans fin sont puissants mais inefficaces. Le frottement de glissement entre les composants entraîne une perte d'énergie importante, qui génère de la chaleur et provoque une usure rapide de la roue à vis sans fin, plus souple. Cela nécessite une gestion thermique attentive et des programmes d'entretien réguliers pour garantir un fonctionnement fiable.

Quel est le meilleur engrenage hélicoïdal ou à vis sans fin ?

Lors du choix d'un engrenage, l'efficacité est souvent la première préoccupation. Les engrenages hélicoïdaux sont les grands gagnants dans ce domaine. Leur conception à contact roulant minimise les frottements.

Les engrenages à vis sans fin fonctionnent selon un principe différent. Ils impliquent davantage de contacts glissants. Cela se traduit par une efficacité moindre, mais offre des avantages uniques. Il ne s'agit pas toujours d'efficacité pure.

Principaux indicateurs de performance

Examinons une comparaison de haut niveau. Cela permet de cadrer le processus de prise de décision pour votre application spécifique.

| Fonctionnalité | Engrenage hélicoïdal | Engrenage à vis sans fin |

|---|---|---|

| Efficacité typique | 95-99% | 50-90% |

| Gamme de rapports de vitesse | Faible à moyen | Haut |

| Auto-verrouillage | Non | Oui (souvent) |

Ce tableau montre un compromis fondamental. Vous échangez l'efficacité contre un rapport de transmission élevé et des capacités d'autoblocage.

Une comparaison technique plus approfondie

La différence d'efficacité provient de leur mécanique de base. Les engrenages hélicoïdaux s'engrènent par un roulement régulier le long de dents inclinées. Ce processus est très efficace.

En revanche, un engrenage à vis sans fin fonctionne comme une vis. Le fil de la vis glisse contre les dents de l'engrenage. Ce frottement génère plus de chaleur et entraîne une perte d'énergie. Plus l'engrenage est bas, plus la perte d'énergie est importante. Efficacité de l'engrenage à vis sans fin est le résultat direct de ce contact glissant.

Cette "inefficacité" présente toutefois un avantage majeur : l'autoblocage. Dans de nombreux cas, l'engrenage ne peut pas faire reculer la vis sans fin. Il s'agit d'une caractéristique de sécurité essentielle dans des applications telles que les ascenseurs et les convoyeurs. Chez PTSMAKE, nous usinons souvent des jeux d'engrenages à vis sans fin pour des clients qui ont besoin de cette caractéristique spécifique.

Précision et bruit

Les engrenages hélicoïdaux sont généralement plus silencieux. L'engagement progressif de leurs dents inclinées réduit les vibrations.

Pour les systèmes de haute précision, la gestion des Retour de flamme4 est cruciale. Les deux types d'engrenages peuvent être fabriqués avec des tolérances serrées, mais leur nature opérationnelle présente des défis différents. Dans nos projets antérieurs à PTSMAKE, nous avons utilisé l'usinage CNC de haute précision pour minimiser le jeu pour les deux systèmes, en fonction des besoins du client.

| Aspect | Engrenage hélicoïdal | Engrenage à vis sans fin |

|---|---|---|

| Type de contact | Roulant | Glissant |

| Niveau de bruit | Faible | Modéré |

| Retour de flamme | Peut être faible | Peut être faible (réglable) |

| Production de chaleur | Faible | Haut |

| Avantage principal | Efficacité, rapidité | Rapport élevé, autobloquant |

En fin de compte, le choix dépend de vos priorités.

Les engrenages hélicoïdaux offrent une efficacité supérieure pour les applications à grande vitesse. Les engrenages à vis sans fin offrent des rapports de réduction élevés et une fonction cruciale d'autoblocage sous une forme compacte, ce qui les rend idéaux pour des tâches spécifiques exigeant un couple élevé, malgré leur efficacité moindre. Il s'agit d'un compromis classique en ingénierie.

Quelle est l'efficacité d'un engrenage à vis sans fin du point de vue de la perte d'énergie ?

La compréhension de l'efficacité des engrenages à vis sans fin repose sur un principe physique simple. L'énergie n'est jamais vraiment perdue ; elle change simplement de forme.

L'équation de conservation de l'énergie

Pour tout système mécanique, y compris les engrenages à vis sans fin, la puissance absorbée doit être égale à la puissance restituée, plus toute puissance perdue en cours de route.

Puissance d'entrée = Puissance de sortie + Perte de puissance

Il ne s'agit pas d'une simple théorie. C'est une réalité quantifiable. Un rendement de 80% signifie que 20% de la puissance d'entrée est perdue.

Quantifier les pertes d'énergie

Prenons un exemple concret.

| Composant | Puissance (Watts) | Description |

|---|---|---|

| Alimentation | 100 W | L'énergie totale fournie à l'arbre à vis sans fin. |

| Coupure d'électricité | 80 W | Le travail utile effectué par la roue à vis sans fin. |

| Perte de puissance | 20 W | Énergie transformée en d'autres formes, principalement en chaleur. |

Ces 20 watts perdus ne disparaissent pas. Ils deviennent un problème qu'il faut gérer.

Le premier coupable : la chaleur de frottement

Où va donc cette énergie perdue ? Dans les systèmes d'engrenages à vis sans fin, l'écrasante majorité est convertie directement en chaleur. Cela est dû à l'important frottement de glissement entre le fil de la vis sans fin et les dents de l'engrenage.

Cette conversion est un aspect fondamental du fonctionnement de ces engrenages. L'action de glissement qui permet d'obtenir des rapports de vitesse élevés est également la principale source d'inefficacité.

Ventilation des pertes d'énergie

Si le frottement est le principal problème, d'autres facteurs contribuent à la perte totale d'énergie. Chez PTSMAKE, nous tenons compte de tous ces facteurs lorsque nous concevons nos produits pour obtenir des performances optimales.

À la base, l'étude des tribologie5 nous aide à comprendre et à atténuer ces effets.

| Mécanisme de perte | Contribution | Effet primaire |

|---|---|---|

| Friction de glissement | ~95% de perte | Génère une chaleur importante. |

| Frottement des paliers | ~2-3% de perte | Chaleur générée dans les roulements de support. |

| Le barattage des lubrifiants | ~1-2% de perte | Énergie utilisée pour déplacer le pétrole. |

| Traînée de scellement | <1% de la perte | Frottement mineur des joints d'arbre. |

Il est essentiel de comprendre cette répartition. Elle montre que pour améliorer l'efficacité des engrenages à vis sans fin, il faut avant tout s'attaquer au frottement de glissement. Dans les projets antérieurs de PTSMAKE, c'est en se concentrant sur la sélection des matériaux et la lubrification pour ce seul facteur que l'on a obtenu les gains les plus importants.

Il est fondamental de comprendre le principe de la conservation de l'énergie. L'inefficacité des engrenages à vis sans fin n'est pas un chiffre abstrait ; c'est une mesure directe de la puissance d'entrée convertie en chaleur indésirable, principalement en raison de la friction entre les composants.

Quelles sont les principales sources de perte de puissance dans une boîte de vitesses ?

L'inefficacité de la boîte de vitesses n'est pas un problème unique. Elle résulte de la combinaison de plusieurs petites pertes d'énergie. Comprendre ces sources est la première étape pour créer un système mécanique plus efficace.

Ces pertes peuvent être réparties en quatre composantes principales. Chacune joue un rôle dans la réduction de la puissance de sortie globale.

Principales sources de pertes

Voici une brève analyse de la répartition de ce pouvoir.

| Source des pertes | Brève description |

|---|---|

| Friction de la maille de l'engrenage | Perte d'énergie due au glissement et au roulement des dents. |

| Le barattage des lubrifiants | Résistance des engrenages qui se déplacent dans l'huile. |

| Frottement des paliers | Les pertes qui se produisent au sein des paliers de soutien. |

| Traînée de scellement | Friction créée par les joints sur les arbres en rotation. |

Chaque composant contribue différemment en fonction de la conception de la boîte de vitesses et des conditions de fonctionnement.

Pour optimiser une boîte de vitesses, il faut analyser chaque source de perte de puissance individuellement. L'objectif est de minimiser leur impact collectif.

Un regard plus approfondi sur chaque perte

Friction au niveau de la maille de l'engrenage

C'est souvent la perte la plus importante. Lorsque les dents d'un engrenage s'engagent et se désengagent, elles roulent et glissent l'une contre l'autre. Cette action de glissement, sous charge, génère de la chaleur et consomme de l'énergie. La géométrie de l'engrenage et l'état de surface sont essentiels à cet égard.

Le lubrifiant et ses effets

Le lubrifiant est essentiel pour réduire les frottements et l'usure. Cependant, il introduit également sa propre forme de perte. Lorsque les engrenages tournent, ils doivent pousser à travers l'huile contenue dans la boîte de vitesses. Cet effet, appelé barattage du lubrifiant6Il faut de l'énergie.

Des niveaux d'huile plus élevés ou des lubrifiants plus visqueux peuvent augmenter les pertes par barattage.

Le cas particulier des engrenages à vis sans fin

D'après mon expérience de divers projets à PTSMAKE, les engrenages à vis sans fin présentent un défi unique. Contrairement aux engrenages droits ou hélicoïdaux qui reposent principalement sur le contact par roulement, les engrenages à vis sans fin fonctionnent avec un contact par glissement presque pur.

Le frottement de glissement est donc, de loin, la principale source de perte de puissance. C'est la principale raison pour laquelle l'efficacité des engrenages à vis sans fin est souvent bien inférieure à celle des autres types d'engrenages.

| Type d'engrenage | Source de perte dominante | Gamme d'efficacité typique |

|---|---|---|

| Engrenage droit | Mixte (barattage/portée) | 94-98% |

| Engrenage hélicoïdal | Mixte (barattage/portée) | 94-98% |

| Engrenage à vis sans fin | Friction de glissement | 50-90% |

Il est essentiel de comprendre cela lorsque l'on choisit un type d'engrenage pour une application où l'efficacité est une priorité absolue.

La perte de puissance totale dans un réducteur est la somme du frottement de l'engrenage, du barattage du lubrifiant et de la résistance des roulements ou des joints. Dans le cas d'engrenages à vis sans fin, le frottement de glissement au niveau de l'engrenage devient la source la plus importante d'inefficacité.

Quel est le principe physique de l'autoblocage des engrenages à vis sans fin ?

L'autoblocage est une caractéristique essentielle des engrenages à vis sans fin. Il se produit lorsque le frottement empêche l'engrenage de reculer. Il s'agit d'une voie à sens unique pour la puissance.

Cette capacité unique résulte d'une relation simple. L'angle de frottement doit être supérieur à l'angle d'attaque de l'engrenage.

Le principe de base

Lorsque la vis sans fin essaie d'entraîner la roue, tout se passe bien. Mais lorsque la roue essaie d'entraîner la vis sans fin, le frottement est trop important. Le système se bloque.

Comparaison des angles

| Type d'angle | Rôle dans l'auto-verrouillage |

|---|---|

| Angle d'attaque | L'angle du fil du ver. |

| Angle de frottement | L'angle représentant les forces de frottement. |

Ce compromis est crucial dans de nombreuses conceptions.

Le compromis pratique

La raison principale de l'autoblocage est un angle d'attaque très faible. Ce choix de conception a une conséquence directe : une efficacité moindre de l'engrenage à vis sans fin. Le même frottement qui empêche la marche arrière s'oppose également à la marche avant.

Il en résulte une perte d'énergie importante, souvent sous forme de chaleur. Ainsi, l'amélioration de la sécurité et du contrôle se fait au détriment de la performance. Il s'agit d'un compromis fondamental dont nous discutons souvent avec les clients de PTSMAKE. Nous les aidons à décider si les avantages en termes de sécurité l'emportent sur la perte d'efficacité pour leur application.

Quand choisir l'autoverrouillage

Les applications nécessitant le maintien d'une charge sont des candidats parfaits. Pensez aux ascenseurs, aux monte-charges ou aux bandes transporteuses. Dans ces cas, empêcher la charge de glisser vers l'arrière est un élément de sécurité essentiel. Le système doit conserver sa position même en cas de coupure de courant.

La statique angle de frottement7 entre la surface de la vis sans fin et celle de la roue est la clé. Lorsqu'une force provenant de la roue tente de faire tourner la vis sans fin, la force de frottement qui en résulte s'y oppose. Si l'angle d'attaque est suffisamment faible, ce frottement est suffisant pour empêcher tout mouvement. C'est la raison pour laquelle vous ne pouvez pas pousser votre porte de garage à la main si elle utilise un mécanisme à vis sans fin.

L'autoblocage des engrenages à vis sans fin résulte directement du fait que l'angle de frottement est supérieur à l'angle d'attaque. Cela crée un entraînement sûr et non réversible, mais au prix d'une efficacité moindre de l'engrenage à vis sans fin, une considération de conception critique pour de nombreuses applications.

L'inefficacité d'un système mécanique n'est pas seulement un chiffre. C'est une perte d'énergie. Cette énergie perdue doit aller quelque part. Les lois de la physique veulent qu'elle se transforme directement en chaleur.

Perte de puissance sous forme de chaleur

Chaque watt de puissance perdue en raison de l'inefficacité se transforme en un watt de chaleur. Il s'agit d'une conversion de un à un. C'est un principe fondamental que nous devons toujours prendre en compte. Il est essentiel de le comprendre pour concevoir des systèmes robustes.

Quantifier la production de chaleur

Vous pouvez calculer cette chaleur directement. Un système d'une efficacité de 80% perd 20% de sa puissance d'entrée. Ces 20% constituent votre charge thermique.

| Puissance d'entrée | Efficacité | Puissance de sortie | Perte de puissance (chaleur) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

Ce tableau en donne un exemple clair. Ces 200 W de chaleur doivent être gérés.

Le rôle essentiel de la gestion thermique

Cette conversion directe de la puissance perdue en chaleur rend la gestion thermique essentielle. En particulier dans des applications telles que les engrenages à vis sans fin, où l'efficacité peut varier de manière significative. Ignorer la chaleur, c'est s'exposer à des défaillances prématurées.

La chaleur affecte tout, de l'intégrité des matériaux à l'efficacité des lubrifiants. Elle peut entraîner une dilatation des composants et modifier les tolérances critiques. Chez PTSMAKE, nous guidons souvent nos clients dans la sélection des matériaux afin d'atténuer efficacement ces risques thermiques.

Impact des matériaux et de la conception

Le choix du matériau et de la géométrie de conception joue un rôle important. Les matériaux à forte conductivité thermique8 aident à dissiper la chaleur des zones critiques. Ceci est essentiel pour maintenir une efficacité élevée des engrenages à vis sans fin sur le long terme.

Dans le cadre de nos projets de collaboration, nous avons constaté que des modifications de la conception peuvent améliorer de manière significative le refroidissement.

| Fonctionnalité | Impact sur la dissipation de la chaleur |

|---|---|

| Ailettes de refroidissement | Augmentation de la surface |

| Boîtier ventilé | Favorise la circulation de l'air |

| Choix des matériaux | Régit le taux de transfert de chaleur |

Par exemple, le passage de l'acier à un alliage d'aluminium pour un carter de boîte de vitesses peut améliorer considérablement la dissipation de la chaleur. Il s'agit d'une mesure pratique pour gérer la chaleur générée par l'inefficacité.

La perte de puissance d'un système, mesurée en watts, se transforme directement en chaleur. La gestion thermique est donc un élément crucial de la conception, car une chaleur incontrôlée peut entraîner une dégradation du système et, en fin de compte, une défaillance. La gestion de cette chaleur est la clé de la fiabilité.

Quel rôle joue le coefficient de frottement dans l'efficacité ?

Le coefficient de frottement, ou μ, est un chiffre clé. Il nous indique la force de frottement qui existe entre deux surfaces.

Il s'agit d'un simple rapport : la force de frottement divisée par la force normale qui presse les surfaces l'une contre l'autre.

Principaux facteurs d'influence

Dans les systèmes d'engrenages, trois éléments influencent directement cette valeur. Il s'agit des matériaux, de la qualité de la surface et de la lubrification. L'abaissement du μ est une voie directe vers un meilleur rendement. C'est particulièrement vrai pour les engrenages à vis sans fin.

| Facteur | Description | Impact sur le frottement |

|---|---|---|

| Appariement des matériaux | Les types de métal ou de plastique utilisés pour les engrenages. | Haut |

| Finition de la surface | La douceur de la surface des dents de l'engrenage. | Moyen |

| Lubrification | Le type et l'application du lubrifiant. | Haut |

Pour vraiment comprendre l'efficacité, nous devons examiner de plus près ce qui détermine le coefficient de frottement. Il ne s'agit pas simplement d'un chiffre fixe ; nous pouvons le concevoir. D'après mon expérience à PTSMAKE, la gestion de ces facteurs est cruciale pour la performance.

Sélection des matériaux

Le choix des bons matériaux est votre première ligne de défense. Des métaux dissemblables, comme une vis sans fin en acier trempé et une roue en bronze, ont souvent une friction plus faible que des métaux similaires qui se frottent l'un à l'autre. Cette combinaison est un choix classique pour une bonne raison. Son caractère unique propriétés tribologiques9 contribuent à un fonctionnement régulier et à une longue durée de vie.

L'importance de l'état de surface

Une surface plus lisse a moins de friction. C'est aussi simple que cela. Les micro-pics et les vallées d'une surface rugueuse peuvent s'accrocher et créer une résistance. Chez PTSMAKE, nous obtenons des finitions ultra lisses grâce à un usinage CNC de précision. Cela permet de réduire directement le μ et de stimuler l'efficacité de l'assemblage final.

Le rôle essentiel de la lubrification

La lubrification crée une fine pellicule entre les dents de l'engrenage. Ce film empêche le contact direct métal contre métal, ce qui réduit considérablement les frottements. Il est essentiel de choisir le bon lubrifiant en fonction de la charge et de la vitesse.

| Méthode de contrôle | Objectif principal | Effet sur l'efficacité |

|---|---|---|

| Choix des matériaux | Réduire l'adhérence naturelle et l'usure entre les surfaces. | Fondamentaux |

| Finition de précision | Réduire au minimum les aspérités de la surface qui entraînent une traînée. | Important |

| Lubrification appropriée | Créer un film à faible cisaillement séparant les surfaces. | Critique |

Le coefficient de frottement est une variable fondamentale et non une constante. En sélectionnant soigneusement les matériaux, en affinant les finitions de surface et en appliquant une lubrification correcte, nous pouvons réduire de manière significative les pertes par frottement et améliorer l'efficacité globale de tout système mécanique.

Comment un lubrifiant réduit-il fondamentalement la perte de puissance en fonctionnement ?

La fonction principale d'un lubrifiant est simple. Il sépare les surfaces en mouvement. Cela permet d'éviter le contact direct métal sur métal, qui est à l'origine d'une friction et d'une usure importantes.

Au lieu de frotter les solides les uns contre les autres, nous créons un film fluide.

Les trois régimes de lubrification

Pour comprendre comment cela fonctionne, il faut passer par trois étapes clés, ou "régimes". Chacun d'entre eux présente un niveau différent de séparation de surface et de friction.

Lubrification limite

C'est la première étape, souvent lors du démarrage. Les surfaces sont fréquemment en contact.

Lubrification mixte

Ici, il existe un film fluide partiel. Certains pics de la surface se touchent encore, ce qui crée un frottement.

Lubrification hydrodynamique

C'est l'état idéal. Un film fluide complet sépare complètement les surfaces.

| Régime de lubrification | Contact de surface | Niveau de friction |

|---|---|---|

| Frontière | Haut | Haut |

| Mixte | Partiel | Moyen |

| Hydrodynamique | Aucun | Faible |

L'objectif principal est d'établir un film hydrodynamique stable. Ce film remplace le contact solide à frottement élevé par un cisaillement fluide à faible frottement. C'est comme si l'on glissait sur une couche d'eau au lieu de traîner un bloc sur du béton. La résistance diminue considérablement.

Passage d'un régime à l'autre

Un système ne reste pas dans un seul régime. Il passe d'un régime à l'autre en fonction de la vitesse, de la charge et de la viscosité du lubrifiant. Chez PTSMAKE, nous concevons des composants en gardant cela à l'esprit, en veillant à ce qu'ils fonctionnent efficacement dans différentes conditions.

Limite : la condition la plus difficile

La lubrification limite se produit sous de fortes charges ou à faible vitesse, comme lors du démarrage d'une machine. Le film de lubrifiant est trop fin pour séparer complètement les surfaces. Dans ce cas, les additifs anti-usure jouent un rôle crucial. Ils forment un film protecteur. Tribofilm10 sur le métal, agissant comme une dernière défense contre le grippage et l'usure.

Hydrodynamique : Le point faible de l'efficacité

Lorsque la vitesse augmente, le lubrifiant est aspiré dans l'espace entre les surfaces. Ce mouvement génère une pression suffisante pour soulever une surface de l'autre. Il s'agit de la lubrification hydrodynamique. Dans cet état, la seule résistance est le frottement interne du fluide lui-même, qui est bien inférieur au frottement solide. Il est essentiel d'atteindre ce régime pour maximiser l'efficacité de composants tels que les roulements à grande vitesse ou certains systèmes d'engrenage.

| Paramètre de fonctionnement | Effet sur le régime de lubrification |

|---|---|

| Augmentation de la vitesse | Évolution vers l'hydrodynamique |

| Augmentation de la charge | Se rapproche de la frontière |

| Augmentation de la viscosité | Évolution vers l'hydrodynamique |

Les lubrifiants réduisent la perte de puissance en remplaçant le frottement élevé des solides par un faible cisaillement du fluide. L'objectif est d'obtenir un film hydrodynamique complet, mais les systèmes passent souvent d'un régime limite à un régime mixte et à un régime hydrodynamique en fonction des conditions de fonctionnement telles que la vitesse et la charge.

Comment la vitesse d'entrée et le couple affectent-ils les composants de la perte de puissance ?

Il n'est pas simple de comprendre le rendement d'une boîte de vitesses. Il s'agit d'un équilibre entre deux facteurs principaux. La perte de puissance provient de différentes sources. Ces sources réagissent différemment à la vitesse et au couple.

L'influence de la vitesse et du couple

Les pertes par glissement sont principalement dues à la charge. Cela signifie qu'un couple plus élevé crée plus de friction entre les dents de l'engrenage. Il s'agit d'une relation directe.

Les pertes par barattage dépendent toutefois de la vitesse. Une rotation plus rapide signifie que l'on perd plus d'énergie à déplacer le lubrifiant à l'intérieur du réducteur.

| Composante de la perte | Conducteur principal | Description |

|---|---|---|

| Perte par glissement | Couple (charge) | Friction due au glissement des dents de l'engrenage l'une contre l'autre. |

| Perte par barattage | Vitesse | Énergie utilisée pour déplacer et agiter le lubrifiant. |

Cette double dépendance est essentielle. Elle explique pourquoi l'efficacité d'une boîte de vitesses varie tellement en fonction des conditions de fonctionnement.

Un regard plus approfondi sur la dynamique des pertes

Voyons cela plus en détail. Lorsque vous augmentez le couple, vous augmentez la force qui presse les dents de l'engrenage l'une contre l'autre. Cela augmente directement le frottement de glissement et la perte de puissance qui en résulte. Il s'agit d'un facteur important dans efficacité de l'engrenage à vis sans fin.

Inversement, l'augmentation de la vitesse d'entrée n'a que peu d'effet sur cette friction de glissement. Au contraire, elle augmente fortement les pertes par barattage. Les engrenages doivent travailler plus fort pour se déplacer dans le bain d'huile. Cette action crée de la chaleur et gaspille de l'énergie.

Scénarios de fonctionnement

Considérons deux scénarios courants. Les applications à couple élevé et à faible vitesse sont confrontées à des pertes de glissement importantes. Imaginez une bande transporteuse qui démarre.

Les situations à haute vitesse et à faible couple sont différentes. Ici, le principal ennemi de l'efficacité est le barattage du lubrifiant. Il s'agit d'une forme de traînée visqueuse11.

Chez PTSMAKE, nous aidons nos clients à analyser leurs cycles de fonctionnement spécifiques. Cela permet de s'assurer que le réducteur est optimisé pour ses points de fonctionnement les plus courants, et pas seulement pour un simple chiffre d'efficacité maximale figurant sur une fiche technique.

| État de fonctionnement | Perte dominante | Cause première |

|---|---|---|

| Faible vitesse / Couple élevé | Glissant | Force de contact élevée entre les dents. |

| Vitesse élevée / faible couple | Le barattage | Mouvement à grande vitesse à travers le lubrifiant. |

Il est essentiel de comprendre ce compromis pour concevoir un système mécanique efficace.

Les pertes par glissement sont liées au couple, tandis que les pertes par barattage sont liées à la vitesse. Cette relation fondamentale explique pourquoi l'efficacité des boîtes de vitesses varie. Pour optimiser les performances, il faut équilibrer ces facteurs concurrents en fonction de la plage de fonctionnement de l'application spécifique.

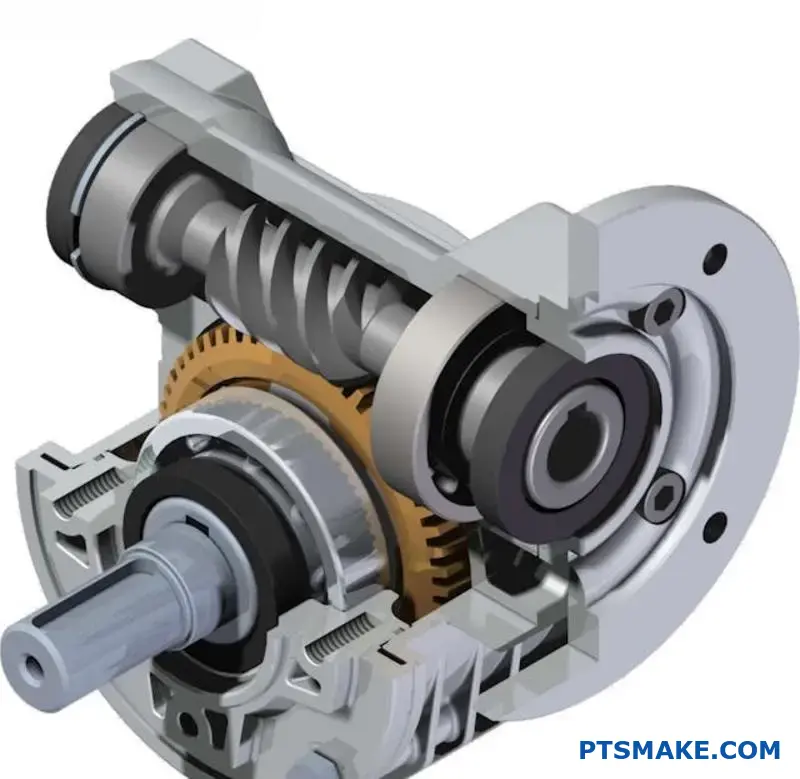

En quoi les engrenages à vis sans fin globoïdes et cylindriques diffèrent-ils en termes d'efficacité ?

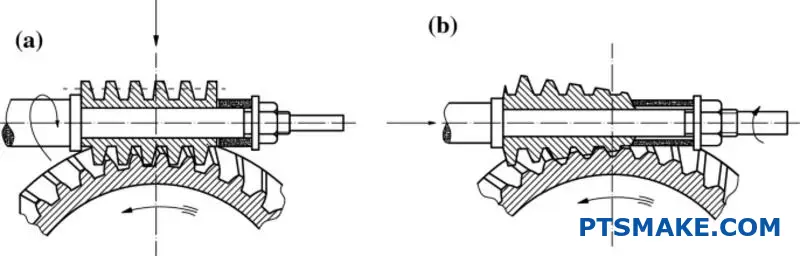

Lorsque l'on parle d'efficacité des engrenages à vis sans fin, la géométrie de la conception est un facteur essentiel. Les deux principaux types d'engrenages sont les engrenages cylindriques et les engrenages globoïdes.

Les vis cylindriques sont droites, comme une vis. Les vis globiques, en revanche, sont courbées pour épouser la forme de l'engrenage à vis sans fin. Cette différence de conception, apparemment minime, a un impact considérable sur les performances.

Voici une comparaison rapide de leurs conceptions de base :

| Fonctionnalité | Vis sans fin cylindrique | Ver globoïde |

|---|---|---|

| Forme de la vis sans fin | Droit / Cylindrique | Concave / sablier |

| Forme de l'engrenage à vis sans fin | Standard en forme d'éperon | Concave |

| Type de contact | Point ou ligne | Zone / Surface |

Cette différence de contact est la clé pour comprendre leur efficacité.

Décortiquons un peu plus les modèles. Les jeux à enveloppe simple utilisent une vis sans fin cylindrique standard. Le contact entre la vis sans fin et l'engrenage n'est qu'une ligne ou un point à un moment donné. La charge est ainsi concentrée sur une très petite surface.

Les ensembles à double enveloppe, ou dessins globoïdes, sont différents. La vis sans fin a une forme concave de sablier. Elle s'enroule autour de l'engrenage à vis sans fin. Cela crée une zone de contact beaucoup plus grande. Un plus grand nombre de dents sont engagées en même temps, ce qui permet de répartir la charge de manière significative.

Ce contact conforme est le principal avantage du globoïde. Il augmente directement la capacité de charge. Dans des projets antérieurs de PTSMAKE, nous avons vu des systèmes globoïdes supporter des couples beaucoup plus élevés que des systèmes cylindriques de taille similaire.

Cette conception améliore également l'efficacité de l'engrenage à vis sans fin. La plus grande surface de contact permet de maintenir une film hydrodynamique12 de lubrifiant entre les surfaces. Ce film d'huile robuste sépare plus efficacement les pièces métalliques. Il réduit le frottement et l'usure. Dans nos tests, cela conduit souvent à une augmentation mesurable de l'efficacité opérationnelle.

| Mesure de la performance | Cylindrique (à développement unique) | Globoïde (à double développement) |

|---|---|---|

| Capacité de charge | Plus bas | Plus élevé |

| Espace contact | Petit (point/ligne) | Grand (superficie) |

| Film de lubrification | Moins stable | Plus stable et plus robuste |

| Efficacité potentielle | Bon | Excellent |

Le choix de l'un ou l'autre dépend des besoins spécifiques de l'application en termes de charge, d'efficacité et de coût.

Les engrenages à vis sans fin globoïdes offrent une capacité de charge et une efficacité potentielle supérieures. Cela est dû à leur contact conforme, qui favorise un film de lubrification plus stable. Les modèles cylindriques sont plus simples et souvent plus courants pour les applications générales.

Quelles sont les principales catégories de facteurs influençant l'efficacité globale ?

Pour bien comprendre l'efficacité des engrenages à vis sans fin, il faut la décomposer. Je pense qu'il est utile de regrouper les facteurs d'influence en quatre catégories principales.

Cette approche systématique permet d'analyser et d'optimiser les performances. Elle permet d'éviter de négliger des détails critiques. Chaque catégorie joue un rôle distinct.

Facteurs liés à la conception et à la géométrie

La conception initiale pose les jalons de l'efficacité. Les paramètres clés sont ici fondamentaux.

Facteurs matériels

Le choix des matériaux a un impact direct sur la résistance au frottement et à l'usure pendant la durée de vie du composant.

Facteurs de lubrification

Une bonne lubrification est essentielle pour minimiser les frottements et dissiper efficacement la chaleur.

Facteurs opérationnels

La façon dont l'engin est utilisé dans une application réelle influe considérablement sur ses performances.

Approfondissons ces quatre domaines. Ignorer l'un d'entre eux peut conduire à des problèmes de performance inattendus. Une vision globale est essentielle pour une conception robuste et efficace.

Conception/facteurs géométriques

L'angle d'attaque est peut-être le choix de conception le plus important. Un angle d'attaque plus élevé se traduit généralement par une meilleure efficacité. Cependant, cela se fait souvent au prix d'un rapport de démultiplication plus faible, ce qui constitue un compromis classique en matière d'ingénierie.

Le rapport de transmission lui-même joue également un rôle. Des rapports très élevés sont souvent synonymes d'une efficacité moindre en raison de l'augmentation du contact par glissement.

Facteurs matériels

Le choix du matériau est essentiel. L'association la plus courante est celle d'une vis sans fin en acier trempé et d'une roue en bronze. Le bronze offre de bonnes propriétés de lubrification et d'usure. Chez PTSMAKE, nous accordons une grande attention à l'état de surface des pièces usinées. Une finition plus lisse réduit le coût initial de l'usinage. Coefficient de frottement13 et la période de rodage.

| Facteur | Impact sur l'efficacité |

|---|---|

| Matériau de la vis sans fin | La dureté réduit l'usure |

| Matériau de la roue | Le bronze offre une faible friction |

| Finition de la surface | Une finition plus lisse réduit les frottements |

Facteurs de lubrification

Le bon lubrifiant n'est pas négociable. Sa viscosité doit correspondre à la vitesse et à la température de fonctionnement. Les additifs pour extrême pression (EP) peuvent également prévenir les défaillances catastrophiques sous de lourdes charges, en préservant les surfaces des engrenages.

Facteurs opérationnels

Enfin, les conditions réelles ont une grande importance. L'efficacité n'est pas statique. Il varie en fonction de la vitesse, de la charge et de la température. Par exemple, le rendement augmente souvent avec la vitesse jusqu'à un certain point avant que les pertes par barattage ne prennent le dessus.

En résumé, l'efficacité globale est un résultat complexe. Elle est déterminée par l'interaction entre la géométrie de conception, la science des matériaux, la stratégie de lubrification et les exigences opérationnelles spécifiques de l'application. Chaque facteur doit être soigneusement pris en compte.

Comment les paires de matériaux courantes (acier/bronze) affectent-elles les pertes par frottement ?

Vous êtes-vous déjà demandé pourquoi l'acier et le bronze sont si répandus dans les systèmes d'engrenages à vis sans fin ? Ce n'est pas un hasard. Il s'agit d'un choix technique classique pour une raison précise.

La combinaison classique

Une vis sans fin en acier trempé associée à une roue en bronze est la norme dans l'industrie. Ce couple est spécialement conçu pour des performances optimales et une grande longévité.

Les principaux avantages en un coup d'œil

Ce choix de matériau améliore directement l'efficacité des engrenages à vis sans fin. Il crée un équilibre parfait entre la résistance et l'usure contrôlée et prévisible.

| Fonctionnalité | Vis sans fin en acier | Roue en bronze |

|---|---|---|

| Dureté | Très élevé | Relativement faible |

| Rôle principal | Conducteur | Sacrificiel |

| Usure prévue | Minime | Contrôlé |

Cette configuration stratégique est essentielle pour minimiser les frictions.

Voyons précisément pourquoi ce duo acier-bronze est si efficace. Il s'agit d'un mélange magistral de science des matériaux et de conception pratique à long terme.

Le rôle d'un matériau sacrificiel

La roue en bronze est conçue comme un composant "sacrificiel". Sa relative souplesse signifie qu'elle s'use avec le temps. Elle protège ainsi intentionnellement la vis sans fin en acier trempé, plus complexe et plus coûteuse.

D'après l'expérience de PTSMAKE, cette philosophie de conception permet aux clients d'économiser des coûts importants en termes de maintenance et de temps d'arrêt. Le remplacement d'une roue en bronze est beaucoup plus simple et plus abordable que le remplacement d'un arbre à vis sans fin entier.

Faible frottement pour de hautes performances

L'acier et le bronze ont naturellement un faible coefficient de frottement lorsqu'ils se frottent l'un contre l'autre. Ce facteur est absolument essentiel pour obtenir un rendement élevé des engrenages à vis sans fin. Moins de frottement signifie que moins d'énergie est gaspillée sous forme de chaleur, ce qui permet au système de fonctionner plus froidement et sans à-coups.

L'intelligence de l'intégrabilité

Voici un avantage brillant, souvent négligé. Les minuscules particules d'usure ou les débris étrangers sont pressés dans la surface plus douce du bronze. Cela les empêche de se coincer et de grincer entre les dents de l'engrenage. Ce processus permet d'éviter une défaillance où de graves adhésion14 pourrait provoquer des rayures et une destruction rapide des surfaces de l'engrenage. Le bronze "capture" efficacement les débris, ce qui permet de maintenir la trajectoire de contact propre.

L'association d'une vis sans fin en acier trempé et d'une roue en bronze est une solution intelligente qui a fait ses preuves. Le bronze agit comme un élément sacrificiel, protégeant la vis sans fin en acier, plus coûteuse. Cette combinaison offre un faible frottement et une excellente capacité d'encastrement, ce qui augmente l'efficacité et la durée de vie de l'engrenage à vis sans fin.

Quel est le principal compromis entre le rapport de transmission et l'efficacité ?

Examinons la géométrie de base des engrenages à vis sans fin. C'est essentiel pour comprendre leurs performances. Pour un diamètre de vis donné, un rapport de transmission plus élevé introduit une contrainte fondamentale.

La contrainte de l'angle d'attaque

Un rapport plus élevé exige que le filetage de la vis sans fin ait un angle d'attaque plus petit. Il ne s'agit pas d'un choix de conception, mais d'une nécessité géométrique.

Ce seul facteur a un impact direct sur l'efficacité des engrenages à vis sans fin. Un angle plus petit crée plus de friction de glissement et moins de force de rotation effective.

| Rapport d'engrenage | Angle d'attaque typique | Efficacité potentielle |

|---|---|---|

| Faible (10:1) | Plus grande (>15°) | Plus élevé |

| Haut (60:1) | Plus petit (<5°) | Plus bas |

Cette relation inverse est au cœur du compromis. C'est un principe fondamental que nous devons gérer dans chaque conception d'engrenage à vis sans fin.

La physique du frottement et de la force

Pourquoi un angle d'attaque plus faible réduit-il l'efficacité ? Tout dépend des forces en jeu lors du contact glissant entre le filet de la vis sans fin et la dent de l'engrenage.

L'angle d'attaque détermine la manière dont la force d'entrée est répartie. Un angle d'attaque important et efficace dirige une plus grande partie de l'énergie d'entrée vers la rotation de l'engrenage. Moins d'énergie est gaspillée sous forme de chaleur due au frottement. Ceci est essentiel pour une meilleure efficacité des engrenages à vis sans fin.

Composants de la force

Il faut considérer que la force a deux fonctions. Une partie pousse la dent de l'engrenage vers l'avant, créant ainsi un couple de sortie. L'autre partie crée simplement une friction lorsque les surfaces glissent l'une sur l'autre.

Un angle d'attaque faible rend la composante de frottement beaucoup plus importante que la composante de tournage. Le matériau coefficient de frottement15 est un facteur constant, mais la géométrie détermine l'ampleur de son effet.

Dans les projets antérieurs de PTSMAKE, nous avons dû relever ce défi. Le passage d'une conception à rapport élevé à un système à plusieurs étages avec des rapports plus faibles permet souvent d'obtenir une efficacité globale bien meilleure, même si cela ajoute de la complexité.

| Aspect | Petit angle d'attaque (rapport élevé) | Grand angle d'attaque (faible rapport) |

|---|---|---|

| Direction de la force | Plus de glissement, moins de rotation | Plus de rotation, moins de glissement |

| Perte par frottement | Haut | Faible |

| Production de chaleur | Haut | Faible |

| Auto-verrouillage | Souvent présent | Moins probable |

Nous discutons toujours de cette réalité géométrique avec nos clients. Si vous avez besoin d'un ratio élevé, vous devez vous préparer à la baisse d'efficacité correspondante.

En fait, le rapport d'engrenage définit l'angle d'attaque de la vis sans fin. Un rapport plus élevé se traduit par un angle plus petit, ce qui augmente intrinsèquement le frottement de glissement. Ce fait géométrique crée le compromis essentiel entre un rapport de réduction élevé et une efficacité optimale.

Quelles sont les méthodes pratiques permettant de mesurer l'efficacité d'une boîte de vitesses ?

La mesure de l'efficacité d'une boîte de vitesses est cruciale. Elle révèle la quantité de puissance perdue pendant le fonctionnement. Il existe deux méthodes principales et pratiques pour y parvenir.

La méthode mécanique directe

Cette approche mesure directement la puissance. Nous utilisons des capteurs sur les arbres d'entrée et de sortie. Cela permet d'obtenir des données précises pour un calcul exact.

La méthode thermique indirecte

Cette méthode permet d'estimer la perte de puissance. Elle y parvient en mesurant la chaleur dégagée. La chaleur est le résultat direct de l'inefficacité opérationnelle. Chaque méthode a sa place et nous allons les étudier plus en détail.

Regard approfondi : Mesures mécaniques

Il s'agit de la méthode la plus précise qui soit. Nous installons des capteurs de couple et de vitesse sur les arbres d'entrée et de sortie de la boîte de vitesses.

La formule est simple : Puissance = Couple × Vitesse angulaire. En comparant la puissance d'entrée à la puissance de sortie, on détermine le rendement.

| Mesures | Arbre d'entrée | Arbre de sortie |

|---|---|---|

| Couple | Capteur T1 | Capteur T2 |

| Vitesse | Capteur S1 | Capteur S2 |

| Puissance | P_in = T1 × S1 | P_out = T2 × S2 |

L'efficacité est alors calculée comme (P_out / P_in) * 100%. Cette approche directe est l'étalon-or de la précision. En utilisant un dynamomètre16 est une méthode courante pour effectuer ces tests, car elle permet d'obtenir une charge contrôlée.

Déballage de la méthode thermique

La méthode thermique est une approche indirecte. Elle part du principe que la quasi-totalité de l'énergie perdue se transforme en chaleur. Nous mesurons l'augmentation de la température de surface de la boîte de vitesses par rapport à la température ambiante.

Ces données, ainsi que les propriétés des matériaux, permettent d'estimer la dissipation thermique, qui est une approximation de la perte de puissance. Cette méthode est moins précise, mais elle est très utile pour les contrôles sur le terrain. Elle est utile pour les pièces telles que les engrenages à vis sans fin, où le frottement a un impact significatif sur l'efficacité de l'engrenage. Cette méthode ne nécessite pas le démontage du système.

Il existe deux méthodes principales pour évaluer l'efficacité d'une boîte de vitesses. La méthode mécanique mesure directement la puissance d'entrée et de sortie avec une grande précision. La méthode thermique estime indirectement la perte de puissance en mesurant la chaleur, offrant une alternative pratique pour les évaluations et les diagnostics sur le terrain.

Quelles technologies futures pourraient améliorer de manière significative l'efficacité des engrenages à vis sans fin ?

L'avenir de l'efficacité des engrenages à vis sans fin ne se résume pas à de petites améliorations. Il s'agit d'un changement technologique complet. Nous allons au-delà des métaux et des huiles traditionnels.

De nouveaux domaines passionnants s'ouvrent à nous. Il s'agit notamment des revêtements avancés, des lubrifiants plus intelligents et des nouveaux matériaux. Des systèmes intelligents, pilotés par des capteurs, se profilent également à l'horizon.

Ces technologies promettent de réduire considérablement le frottement et l'usure. Elles repousseront les limites du possible.

| Domaine technologique | Approche actuelle | L'innovation du futur |

|---|---|---|

| Revêtements de surface | Trempe standard | Carbone semblable à un diamant (DLC) |

| Lubrification | Huiles synthétiques | Additifs à base de nanoparticules |

| Matériel d'engrenage | Bronze, acier | Composites à base de fibres de carbone |

| Contrôle | Contrôles périodiques | Retour d'information en temps réel des capteurs |

La prochaine vague de technologie des engrenages

À l'avenir, plusieurs domaines clés seront à l'origine du prochain bond en avant en matière de performances. Dans le cadre de notre travail à PTSMAKE, nous suivons constamment ces développements pour informer nos processus d'usinage de précision. Il s'agit d'anticiper les besoins futurs de nos clients des secteurs de la robotique et de l'automobile.

Revêtements à très faible friction

Les revêtements DLC (Diamond-Like Carbon) en sont un excellent exemple. Ils créent une surface incroyablement dure et lisse. Cela réduit considérablement le frottement de glissement inhérent aux entraînements à vis sans fin. Il en résulte une réduction de la chaleur et une plus grande efficacité.

Additifs avancés pour lubrifiants

Imaginez des lubrifiants remplis d'auxiliaires microscopiques. Ajouter nanoparticules17 dans l'huile pour engrenages peut créer une couche autoréparable à faible frottement sur les surfaces des engrenages. Ces minuscules particules agissent comme des roulements à billes, transformant le frottement de glissement en frottement de roulement, qui est beaucoup plus faible.

Nouveaux matériaux d'engrenage

Nous constatons également que les métaux traditionnels ne sont plus les seuls à être utilisés. Les composites à base de fibres de carbone et les polymères avancés offrent une grande résistance pour un poids réduit. Les engrenages plus légers ont une inertie plus faible. Cela signifie qu'ils nécessitent moins d'énergie pour démarrer et s'arrêter, ce qui améliore la réactivité et l'efficacité du système dans son ensemble.

| Technologie | Bénéfice principal | Gain d'efficacité potentiel |

|---|---|---|

| Revêtements DLC | Réduction du frottement | 5-10% |

| Lubrifiants à base de nanoparticules | Réduction de l'usure et de la friction | 3-7% |

| Matériaux composites | Inertie et poids réduits | 2-5% |

| Capteurs intelligents | Optimisation en temps réel | 4-8% |

Boîtes de vitesses intelligentes

L'avenir est intelligent. L'intégration de capteurs directement dans les réducteurs permet de surveiller en temps réel la température, les vibrations et la qualité de la lubrification. Ces données permettent aux systèmes d'ajuster les paramètres de fonctionnement à la volée pour une efficacité maximale des engrenages à vis sans fin.

La prochaine génération d'engrenages à vis sans fin sera plus efficace grâce à de nouveaux matériaux, des lubrifiants avancés et des systèmes intelligents d'auto-optimisation. Ces technologies s'associent pour réduire le frottement, l'usure et la perte d'énergie, poussant les performances au-delà des limites actuelles.

Débloquer une efficacité de niveau supérieur pour les engrenages à vis sans fin avec PTSMAKE

Vous êtes prêt à optimiser la conception de vos réducteurs ou vous avez besoin de composants d'engrenages à vis sans fin de haute précision ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et fiable. Laissez-nous vous offrir la précision, les performances et le partenariat de confiance dont vous avez besoin, du prototype à la production. Contactez-nous dès maintenant pour améliorer vos résultats de fabrication !

Découvrez comment ce paramètre clé influence les performances et l'efficacité de votre système d'entraînement à vis sans fin. ↩

Comprendre comment cette valeur est déterminée et son impact direct sur la performance de l'engrenage. ↩

Comprendre l'impact du frottement de glissement sur la durée de vie des composants et les choix de lubrification dans la conception mécanique. ↩

Découvrez les détails techniques du jeu d'engrenage et son impact sur les machines de précision. ↩

Découvrez comment la science de l'interaction des surfaces en mouvement influe sur la conception et la durabilité des engrenages. ↩

Découvrez comment le choix du lubrifiant influe sur les pertes par barattage et sur l'efficacité globale du réducteur dans notre guide détaillé. ↩

Découvrez notre guide sur l'impact de cet angle sur la sélection des matériaux et les performances des engrenages. ↩

Découvrez comment le choix des matériaux influence directement la dissipation de la chaleur et la durée de vie globale des pièces dans les applications exigeantes. ↩

Découvrez comment la science de l'interaction des surfaces en mouvement peut optimiser les performances et la durée de vie de vos composants. ↩

Découvrez comment ces couches chimiques protectrices préviennent l'usure catastrophique dans des conditions de contact intense entre métaux. ↩

En savoir plus sur l'impact de la résistance des fluides sur l'efficacité mécanique. ↩

Découvrez comment cette fine couche de lubrifiant est cruciale pour la performance et la longévité des engrenages. ↩

Comprendre la science du frottement et son impact direct sur les performances de vos composants. ↩

Comprendre comment l'adhérence des matériaux et le grippage peuvent entraîner une défaillance catastrophique de l'engrenage. ↩

Découvrez comment cette propriété clé du matériau influence la conception des engrenages et les calculs de performance. ↩

Comprendre comment cet appareil mesure avec précision le couple et la vitesse pour calculer la puissance mécanique réelle. ↩

Découvrez comment ces particules microscopiques vont révolutionner la lubrification industrielle et réduire les coûts d'exploitation. ↩