Le choix du bon matériau pour les applications à forte usure peut faire de votre projet un succès ou un échec. De nombreux ingénieurs sont confrontés à des défaillances de matériaux, à des temps d'arrêt imprévus et à des remplacements coûteux lorsqu'ils ne comprennent pas parfaitement les options qui s'offrent à eux.

L'UHMWPE (polyéthylène à très haut poids moléculaire) est un plastique technique spécialisé dont les chaînes moléculaires sont 10 à 15 fois plus longues que le polyéthylène standard, ce qui lui confère une résistance à l'usure, une résistance aux chocs et une résistance chimique exceptionnelles qui surpassent celles de nombreux métaux dans des applications spécifiques.

Ce guide couvre tous les aspects, de la structure moléculaire aux applications du monde réel. Vous apprendrez à sélectionner le bon grade, à éviter les erreurs de conception les plus courantes et à prendre des décisions éclairées qui vous feront gagner du temps et de l'argent lors de votre prochain projet.

Qu'est-ce qui rend la structure moléculaire de l'UHMWPE fondamentalement unique ?

Le secret de la résistance de l'UHMWPE n'est pas une chimie complexe. C'est une question de longueur. Ce matériau possède des chaînes de polymères extrêmement longues.

Pensez-y comme à des spaghettis. Les spaghettis cuits, lorsqu'ils sont enchevêtrés, sont difficiles à séparer. Cet enchevêtrement est la clé.

Comparaison de la longueur des chaînes

Les chaînes moléculaires de ce matériau UHMWPE sont exceptionnellement longues. Cette caractéristique physique est plus importante que les liaisons chimiques.

| Type de polymère | Longueur moyenne de la chaîne | Source de force primaire |

|---|---|---|

| Standard PE | Plus court | Liaisons chimiques |

| UHMWPE | Extrêmement long | Enchevêtrement physique |

Cette longueur crée une structure unique et robuste.

Au-delà des liens chimiques : Le pouvoir de l'enchevêtrement

La plupart des plastiques tirent leur force de liaisons chimiques solides. Mais l'UHMWPE est différent. Sa résistance provient de la longueur et de l'enchevêtrement physique de ses chaînes moléculaires. Imaginez un énorme nœud de fil de pêche emmêlé.

Il n'est pas possible de retirer facilement un brin. La friction et l'interconnexion entre les brins créent une immense résistance. C'est ainsi que l'UHMWPE fonctionne au niveau moléculaire.

Comment l'enchevêtrement se traduit-il en termes de performances ?

Cette structure est la raison pour laquelle l'UHMWPE excelle dans les applications soumises à de fortes contraintes. Lors d'un impact, l'énergie se propage à travers ces chaînes enchevêtrées. Au lieu qu'une seule liaison se rompe, la force est répartie. Cette dissipation permet d'éviter une défaillance catastrophique.

Les longues chaînes glissent également les unes sur les autres en douceur. C'est ce qui donne au matériau UHMWPE son coefficient de frottement incroyablement bas. Ces chaînes sont maintenues ensemble par de faibles Forces de Van der Waals1, La structure de l'enveloppe est en acier inoxydable, ce qui permet de la déplacer sans qu'elle se brise.

Chez PTSMAKE, nous tirons parti de ces propriétés. Nous créons des pièces pour les environnements à forte usure où la durabilité est essentielle.

| Propriété | Cause | Exemple d'application |

|---|---|---|

| Haute résistance aux chocs | Dissipation de l'énergie par le réseau de chaînes | Implants médicaux, armures |

| Faible friction | Glissement en douceur de longues chaînes | Engrenages, bandes d'usure |

| Résistance à l'abrasion | Les chaînes résistent à l'arrachement | Composants du convoyeur |

Cette structure physique est à la base de ses performances supérieures.

Le caractère unique de l'UHMWPE ne réside pas dans sa chimie mais dans sa physique. Ses chaînes de polymères ultra-longues et enchevêtrées créent une structure incroyablement résistante et lisse, offrant une résistance exceptionnelle aux chocs et un très faible coefficient de frottement.

Quelle est la signification pratique du ‘poids moléculaire’ ?

Le poids moléculaire est plus qu'un simple chiffre sur une fiche technique. Elle nous renseigne directement sur les performances pratiques d'un matériau. Il s'agit en quelque sorte d'un plan de résistance et de durabilité.

Un lien direct avec la performance

Pour les matériaux tels que l'UHMWPE, un poids moléculaire plus élevé signifie des chaînes de polymères plus longues. Ces longues chaînes créent une structure plus solide et plus enchevêtrée. Cela améliore directement les propriétés clés.

| Propriété | Poids moléculaire inférieur | Poids moléculaire plus élevé |

|---|---|---|

| Solidité | Bon | Excellent |

| Résistance à l'usure | Haut | Exceptionnel |

| Traitement | Plus facile | Plus difficile |

Cette relation est cruciale. Elle dicte les performances d'une pièce dans le monde réel. Elle influe également sur la manière dont nous abordons sa fabrication.

Le spectre des poids moléculaires de l'UHMWPE

La gamme typique du matériau UHMWPE est vaste. Elle s'étend de 3,5 à 7,5 millions de g/mol. Il ne s'agit pas d'une variation mineure. Elle représente un changement significatif dans le comportement du matériau et dans les besoins de traitement.

Chez PTSMAKE, nous prenons en charge l'ensemble de ce spectre. Nous savons que le choix de la bonne qualité est essentiel pour réussir. La sélection dépend entièrement des exigences de l'application.

Extrémités basse et haute du spectre

L'UHMWPE bas de gamme est plus facile à traiter. Il s'écoule mieux pendant le moulage. Cependant, il offre une résistance moindre à l'abrasion et aux chocs. Il convient donc aux applications moins exigeantes.

L'UHMWPE haut de gamme représente un défi différent. Ses chaînes extrêmement longues augmentent la viscosité2. Il est donc difficile de le mouler ou de l'usiner. Mais le bénéfice est immense. Vous bénéficiez d'une résistance à l'usure et d'une résistance aux chocs supérieures. C'est la solution idéale pour les composants soumis à de fortes contraintes. Notre expérience montre qu'un outillage et des techniques spécialisés sont nécessaires pour usiner efficacement ces matériaux de haute qualité.

| Poids moléculaire (millions de g/mol) | Caractéristiques principales | Applications courantes |

|---|---|---|

| 3.5 - 5.0 | Plus facile à traiter, bonne résistance à l'usure. | Rails de guidage, guides de chaîne, pièces à usage général. |

| 5.0 - 7.5 | Ténacité exceptionnelle, résistance supérieure à l'abrasion. | Implants médicaux, pièces de convoyeurs à forte usure, roulements. |

Le choix de l'une ou l'autre de ces solutions implique un compromis. Vous devez trouver un équilibre entre les performances requises et la complexité et le coût de fabrication.

Le poids moléculaire est un indicateur clé de performance. Pour le matériau UHMWPE, une valeur plus élevée signifie une ténacité et une résistance à l'usure supérieures. Cependant, elle augmente aussi considérablement la difficulté et le coût du traitement, ce qui nécessite une expertise de fabrication spécialisée pour obtenir les résultats souhaités.

Pourquoi l'UHMWPE est-il plus résistant à l'abrasion que l'acier ?

C'est une question que l'on nous pose souvent à PTSMAKE. Comment un plastique peut-il être plus résistant que l'acier ? La réponse n'est pas une question de dureté. Il s'agit d'une manière plus intelligente de gérer le frottement et l'usure.

L'acier est dur, mais il peut être fragile à un micro-niveau. L'UHMWPE est différent.

L'avantage d'une faible friction

La surface de ce matériau est incroyablement lisse. Son faible coefficient de frottement signifie que les particules abrasives ne font souvent que glisser dessus. Elles n'ont pas la possibilité de s'enfoncer et de causer des dommages.

Le rôle de la haute résistance

Si une particule tranchante exerce une force, la ténacité de l'UHMWPE entre en jeu. Au lieu de se fissurer, le matériau peut se déformer légèrement et absorber l'impact sans se creuser.

Voici une comparaison simple basée sur les résultats de nos tests :

| Propriété | UHMWPE | Acier au carbone |

|---|---|---|

| Résistance à l'abrasion | Excellent | Bon |

| Coefficient de frottement | Extrêmement faible | Modéré |

| Résistance aux chocs | Très élevé | Modéré à faible |

Cette combinaison unique rend le matériau UHMWPE incroyablement résistant.

Un regard plus approfondi sur le mécanisme

Le secret réside dans sa structure moléculaire. L'UHMWPE est constitué de chaînes de polymères extrêmement longues. Ces chaînes ne sont pas chimiquement réticulées, ce qui leur confère une capacité unique à se déplacer et à absorber l'énergie. C'est l'une des principales raisons pour lesquelles nous le recommandons souvent pour les applications à forte usure.

Lorsqu'une force abrasive est appliquée, ces longues chaînes peuvent se déplacer et s'étirer. Cela permet de dissiper l'énergie à travers la structure du matériau plutôt que de la concentrer en un seul point. La structure du matériau viscoélasticité3 joue ici un rôle important, en lui permettant de se déformer sous l'effet d'une contrainte, puis de reprendre lentement sa forme initiale.

Comment l'acier réagit-il différemment ?

L'acier, quant à lui, possède un réseau cristallin rigide. Bien que très solide, cette structure est moins tolérante. Lorsqu'une particule tranchante frappe sa surface, l'énergie n'a nulle part où aller. Cette concentration de force peut provoquer des fissures et des fractures microscopiques, entraînant une perte de matière.

Pensez-y de la manière suivante :

| Interaction | UHMWPE | Acier |

|---|---|---|

| Réponse énergétique | Dissipe l'énergie par le mouvement de la chaîne | Concentre l'énergie et provoque des fractures |

| Mode de défaillance primaire | Usure progressive et lisse | Ébréchures et micro-piqûres |

Cette différence fondamentale explique pourquoi l'UHMWPE peut souvent durer plus longtemps que l'acier dans les scénarios d'abrasion par glissement.

La véritable force de l'UHMWPE réside dans sa combinaison de glissement et de résistance. Sa structure moléculaire lui permet d'absorber et de dissiper l'énergie qui ferait s'écailler et se fracturer des matériaux plus durs comme l'acier à un niveau microscopique, ce qui lui confère une résistance supérieure à l'abrasion.

Quelles sont ses principales faiblesses ou limites d'application ?

Bien que l'UHMWPE soit incroyablement performant dans de nombreux domaines, il n'est pas adapté à toutes les tâches. Il est essentiel de comprendre ses faiblesses pour éviter des échecs de conception coûteux.

Chaque choix de matériau implique des compromis. Il faut regarder au-delà des points saillants pour avoir une vue d'ensemble. Examinons les contraintes pratiques liées à l'utilisation de ce polymère.

Principaux facteurs limitatifs

Voici un aperçu rapide des principaux défis associés au matériau UHMWPE.

| Limitation | Impact sur l'application |

|---|---|

| Basse température de service | Ne convient pas aux environnements à haute température |

| Haute dilatation thermique | Peut entraîner des problèmes de tolérance en cas de variations de température |

| Faible dureté de surface | Sujet aux rayures et à l'abrasion |

| Faible rigidité (fluage) | Se déforme avec le temps sous une charge constante |

| Difficile de coller | Sa surface cireuse résiste aux adhésifs |

Un regard plus approfondi sur les contraintes

Pour faire le bon choix, vous devez comprendre pourquoi ces limitations sont importantes. Dans le cadre de projets antérieurs de PTSMAKE, nous avons pu constater ces problèmes de première main.

Instabilité thermique

L'UHMWPE a un point de fusion très bas, autour de 135°C (275°F). Cela limite son utilisation à des applications à basse température. Tout ce qui s'approche de cette température le ramollit et le rend inopérant.

En outre, son coefficient de dilatation thermique4 est très élevé. Il se dilate et se contracte de manière significative avec les changements de température. Cela peut constituer un problème majeur pour les pièces nécessitant des tolérances serrées.

Voici une comparaison basée sur nos tests en laboratoire :

| Matériau | Dilatation thermique (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Aluminium | ~23 |

| Acier | ~12 |

Comme vous pouvez le constater, la différence est substantielle.

Défauts mécaniques

Bien que résistant, l'UHMWPE est un matériau relativement souple. Il présente une faible dureté superficielle, ce qui le rend sensible aux rayures.

Il présente également une faible rigidité et est sujet au fluage. Cela signifie que sous une charge constante, le matériau se déforme lentement au fil du temps. Il n'est donc pas adapté aux composants structurels soumis à des charges élevées.

Obstacles à la transformation et à l'assemblage

L'un des plus grands défis est son coefficient de friction incroyablement bas. Cette qualité "anti-adhérente" rend presque impossible l'utilisation d'adhésifs. Des traitements de surface spéciaux sont nécessaires, ce qui rend le processus d'assemblage plus complexe et plus coûteux.

En résumé, les principaux inconvénients de l'UHMWPE sont sa faible performance à haute température, sa tendance à se déformer sous l'effet de la charge et sa forte dilatation avec la température. Sa surface anti-adhérente fait également du collage un défi majeur pour les assemblages en plusieurs parties.

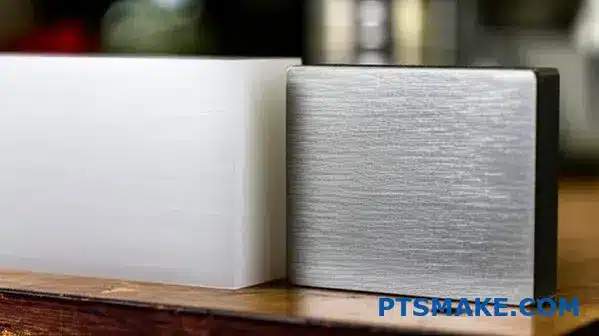

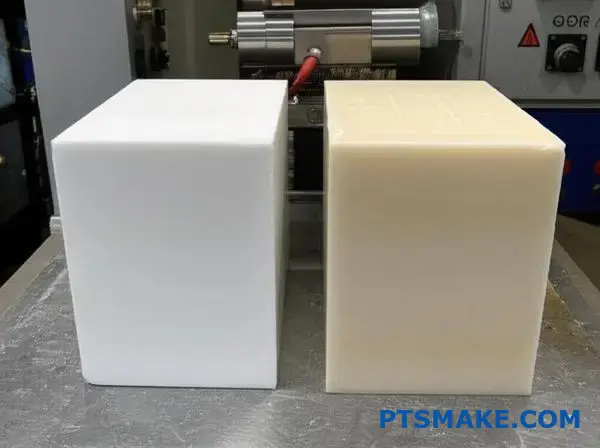

Quelle est la différence entre l'UHMWPE vierge et les grades retraités ?

Lors du choix d'un matériau UHMWPE, la question la plus importante est souvent de savoir s'il est vierge ou retraité. La décision se résume à un compromis. Il s'agit d'un équilibre entre la performance et le coût.

Les grades retraités permettent de réaliser d'importantes économies. Cependant, cela se fait au prix de la performance. Les matériaux vierges garantissent la pureté et des propriétés optimales.

Comparaison rapide

| Fonctionnalité | UHMWPE vierge | UHMWPE retraité |

|---|---|---|

| Coût | Plus élevé | Plus bas |

| La pureté | 100% Résine pure | Contient des matériaux recyclés |

| Performance | Maximum | Réduit |

| Cohérence | Haut | Variable |

Ce choix a un impact direct sur la fiabilité de votre pièce finale.

Le cycle de retraitement implique la fusion et le reformage du matériau. Ce processus expose l'UHMWPE à la chaleur et aux contraintes mécaniques. Il raccourcit inévitablement ses chaînes moléculaires ultra-longues. Ces chaînes sont à l'origine de sa résistance exceptionnelle.

Dégradation de la chaîne moléculaire

Des chaînes plus courtes sont synonymes de matériaux plus fragiles. Les recherches menées en collaboration avec nos clients nous ont permis de constater que ce phénomène affecte directement deux propriétés essentielles. La résistance à l'impact est réduite, ce qui rend le matériau plus fragile. Cela réduit également la résistance à l'abrasion du matériau. résistance à la fissuration sous contrainte5, un facteur critique dans de nombreuses applications.

Cela ne signifie pas que les grades retraités sont inutiles. Il s'agit de faire correspondre le matériau au travail. Chez PTSMAKE, nous aidons nos clients à prendre la bonne décision. Nous analysons les besoins spécifiques de chaque pièce.

Quand utiliser chaque grade

| Exigences en matière de candidature | Niveau recommandé | Raison d'être |

|---|---|---|

| Usure et impact élevés | Vierge | Essentiel pour la durabilité et la sécurité. |

| Dispositifs médicaux | Vierge | La pureté et la biocompatibilité ne sont pas négociables. |

| Contact avec les aliments | Vierge | Exigée pour des raisons de conformité et de sécurité. |

| Entretoises non critiques | Retraité | Rentable pour les fonctions peu stressantes. |

| Pare-chocs à usage général | Retraité | Acceptable lorsqu'il n'est pas nécessaire d'obtenir des performances maximales. |

Un choix judicieux permet d'éviter les défaillances prématurées. Il permet également de ne pas dépenser trop pour des composants non critiques.

L'UHMWPE vierge garantit des performances optimales grâce à sa structure moléculaire intacte, ce qui le rend essentiel pour les applications critiques. Les qualités retraitées constituent une alternative rentable pour les rôles moins exigeants, mais avec une résistance et une consistance compromises. Le choix dépend entièrement des exigences de l'application.

Comment l'UHMWPE se compare-t-il aux autres plastiques techniques courants ?

Le choix du bon matériau est essentiel. Il détermine les performances et la durée de vie de votre pièce. Comparons le matériau UHMWPE avec d'autres plastiques courants.

Nous examinerons le nylon, l'acétal (POM) et le PTFE. Ce sont tous d'excellents matériaux. Mais ils servent des objectifs différents. Il est essentiel de comprendre leurs principales différences pour réussir.

Coup d'œil rapide : UHMWPE et alternatives

Voici une comparaison rapide pour commencer. Elle montre où l'UHMWPE se distingue vraiment des autres.

| Matériau | Résistance à l'usure | Résistance aux chocs |

|---|---|---|

| UHMWPE | Le plus élevé | Le plus élevé |

| Nylon (PA) | Bon | Haut |

| Acétal (POM) | Très bon | Bon |

| PTFE | Juste | Faible |

Cela vous donne un point de départ pour la sélection.

Une plongée plus profonde dans les propriétés des matériaux

Dans le cadre de projets antérieurs de PTSMAKE, nous avons guidé de nombreux clients tout au long de ce processus de sélection. Le meilleur choix dépend toujours des exigences de l'application spécifique.

Des facteurs tels que le frottement, l'humidité et le budget jouent un rôle important. Par exemple, le nylon est résistant mais absorbe l'eau. Cela peut modifier ses dimensions et le rendre inadapté aux applications humides de haute précision.

Le PTFE a la plus faible coefficient de frottement6. Il est incroyablement lisse. Cependant, il est plus mou et moins durable que l'UHMWPE. Il ne supporte pas aussi bien les charges élevées ou l'usure abrasive.

L'acétal (POM) offre un excellent équilibre. Il présente une bonne résistance mécanique, une faible absorption de l'humidité et une excellente usinabilité. C'est un outil de travail fiable pour de nombreuses applications où l'UHMWPE pourrait s'avérer excessif. Mais il ne possède pas la résistance aux chocs et à l'abrasion de premier ordre de l'UHMWPE.

Vous trouverez ci-dessous une comparaison plus détaillée basée sur les résultats de nos tests et sur l'expérience acquise dans le cadre de nos projets.

| Propriété | UHMWPE | Nylon (PA66) | Acétal (POM) | PTFE |

|---|---|---|---|---|

| Résistance à l'usure | Excellent | Bon | Très bon | Juste |

| Résistance aux chocs | Excellent | Haut | Bon | Faible |

| Coefficient de frottement | Très faible | Modéré | Faible | Le plus bas |

| Absorption de l'humidité | Très faible | Haut | Faible | Très faible |

| Coût relatif | Modéré | Faible | Modéré | Haut |

Ce tableau permet de construire une matrice mentale. Il simplifie le choix du plastique technique adapté à vos besoins spécifiques, en équilibrant les performances et le coût.

Cette comparaison montre qu'il n'existe pas de "meilleur" matériau. L'UHMWPE est supérieur pour l'abrasion et l'impact. Toutefois, le POM, le nylon ou le PTFE peuvent être plus appropriés en fonction de l'exposition chimique, des besoins de stabilité dimensionnelle ou des exigences en matière de frottement.

Quelles sont les principales qualités commerciales du matériau UHMWPE ?

Tous les matériaux UHMWPE ne sont pas égaux. Le choix de la bonne qualité est essentiel pour la réussite de votre projet. Différents additifs permettent de créer des matériaux adaptés à des défis spécifiques.

La compréhension de ces familles est la première étape. Elle permet de sélectionner un matériau dont les performances sont fiables. Les principales catégories sont conçues pour répondre à des besoins opérationnels distincts.

| Grade Famille | Fonction principale |

|---|---|

| Vierge standard | Applications générales |

| Usure améliorée | Faible frottement, grande résistance à l'usure |

| Antistatique | Dissipation de l'électricité statique |

| Haute température | Amélioration de la stabilité thermique |

Cette structure nous permet, à PTSMAKE, d'orienter les clients vers le matériel le mieux adapté. Elle permet d'éviter une ingénierie excessive et de gérer les coûts de manière efficace.

Grades vierges standard

Il s'agit de l'UHMWPE de base. Il n'est pas modifié et est souvent conforme aux réglementations de la FDA et de l'USDA. Il est parfait pour les équipements de transformation des aliments et les composants d'usage général où les conditions extrêmes ne sont pas un facteur. Il offre un bon équilibre entre la résistance aux chocs et un faible coefficient de frottement.

Amélioration de la qualité des roulements et de la résistance à l'usure

Lorsque les pièces sont confrontées à une friction constante, l'UHMWPE vierge peut ne pas suffire. Les grades améliorés comprennent des lubrifiants tels que l'huile, la cire ou le silicone. Ces additifs sont intégrés directement dans la matrice du matériau.

Il en résulte un coefficient de frottement plus faible et une durée de vie supérieure. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons utilisé ces produits pour les roulements, les pignons et les bandes d'usure, ce qui a permis d'accroître considérablement la longévité des pièces.

Grades antistatiques

Les plastiques standard peuvent accumuler une charge statique. Il s'agit d'un risque majeur dans la fabrication de produits électroniques ou dans les environnements explosifs. Les qualités antistatiques résolvent ce problème en incluant du carbone ou d'autres charges conductrices.

Ces charges dissipent en toute sécurité les charges statiques. Cela évite d'endommager les composants sensibles et réduit les risques d'inflammation. Cette qualité est essentielle pour les applications nécessitant un contrôle sur charge triboélectrique7.

Grades haute température

L'UHMWPE réticulé est conçu pour la stabilité thermique. Le processus de réticulation crée des liens plus forts entre les molécules. Cela permet au matériau de conserver ses propriétés mécaniques à des températures élevées où l'UHMWPE standard serait défaillant.

| Propriété | Qualité vierge | Usure améliorée | Antistatique | Haute température |

|---|---|---|---|---|

| Résistance à l'usure | Bon | Excellent | Bon | Très bon |

| Limite de température | ~80°C | ~80°C | ~80°C | ~130°C |

| Contrôle statique | Pauvre | Pauvre | Excellent | Pauvre |

Le choix du bon grade d'UHMWPE est essentiel. Les additifs créent des versions spécialisées pour des besoins spécifiques, allant de la réduction de l'accumulation statique à l'amélioration de la résistance à l'usure dans les applications exigeantes. Cela garantit des performances optimales et une durée de vie plus longue pour vos composants.

Comment les charges telles que le verre ou le carbone modifient-elles les propriétés ?

Les charges ne servent pas uniquement à réduire les coûts. Dans les plastiques de haute performance, ce sont des outils puissants. Nous les utilisons pour obtenir des propriétés spécifiques du matériau.

Cela permet d'améliorer un polymère de base pour une application unique. C'est un peu comme ajouter des barres d'armature au béton.

Adapter la performance des plastiques

Les charges telles que les fibres de verre ou de carbone transforment les plastiques standard. Elles les transforment en composites à haute résistance. Cela permet des utilisations plus exigeantes.

Le choix du produit de remplissage dépend entièrement de l'objectif final.

| Propriété | Base Nylon 66 | 30% Nylon 66 chargé de verre |

|---|---|---|

| Résistance à la traction | Plus bas | Nettement plus élevé |

| Rigidité | Flexible | Très rigide |

| Coût | Plus bas | Plus élevé |

Ce simple changement ouvre de nouvelles possibilités pour les pièces.

Renforcement en fibre de verre

L'ajout de fibres de verre est une stratégie courante. Nous le faisons pour augmenter la résistance mécanique et la rigidité. Le plastique devient ainsi beaucoup plus rigide.

Il augmente également la résistance à la compression et la température de déviation thermique. C'est idéal pour les pièces soumises à des charges constantes ou dans des environnements chauds.

Cependant, il y a des compromis à faire. Le matériau devient plus fragile. Cela signifie que sa résistance aux chocs diminue souvent.

Les fibres de verre rendent également le matériau abrasif. Cela peut entraîner une usure plus rapide des moules d'injection et de toutes les pièces correspondantes. Nous en tenons toujours compte lors de la phase de conception.

Les propriétés finales peuvent également être très anisotrope8. Cela signifie que la pièce est plus résistante dans la direction où les fibres sont alignées.

Charges à base de carbone

Les charges de carbone ont des fonctions très différentes. Elles ne servent pas toujours à la résistance mécanique.

Dissipation statique

L'une des principales utilisations est la conductivité électrique. L'ajout de noir de carbone ou de fibres de carbone rend le plastique conducteur.

Cette caractéristique est essentielle pour les boîtiers électroniques. Elle permet de dissiper en toute sécurité l'électricité statique, protégeant ainsi les composants sensibles.

Conductivité thermique

Le carbone peut également améliorer la conductivité thermique. Il permet d'éloigner la chaleur d'une source.

Dans les projets de PTSMAKE, nous avons utilisé des plastiques remplis de carbone pour les composants qui agissent comme des dissipateurs de chaleur. Il s'agit d'un moyen astucieux de gérer la chaleur sans utiliser de métal. Ces charges sont efficaces dans de nombreux polymères, y compris des polymères spécialisés comme le matériau UHMWPE.

Les charges telles que le verre et le carbone sont essentielles à la fabrication moderne. Elles nous permettent d'adapter avec précision les propriétés d'un polymère. Toutefois, ces améliorations s'accompagnent de compromis, tels que la réduction de la résistance aux chocs ou l'augmentation de l'usure des moules, qui doivent être gérés avec soin.

Qu'est-ce qui distingue l'UHMWPE de qualité médicale de l'UHMWPE de qualité industrielle ?

La différence fondamentale n'est pas une simple étiquette. Il s'agit de la sécurité des patients. L'UHMWPE de qualité industrielle est un matériau robuste pour les machines. Mais il n'est pas fait pour le corps humain.

L'UHMWPE de qualité médicale est fondamentalement différent. Il commence par des matières premières plus pures. Le processus de fabrication implique des contrôles beaucoup plus stricts pour garantir la sécurité et la performance à l'intérieur d'un patient.

Voici une analyse simple des principales différences.

| Fonctionnalité | UHMWPE de qualité médicale | UHMWPE de qualité industrielle |

|---|---|---|

| La pureté | Extrêmement élevé, sans additifs | Pureté standard, peut contenir des additifs |

| Contrôles | Contrôle rigoureux des processus et de la qualité | Normes industrielles générales |

| Essais | Tests de biocompatibilité approfondis | Essais de propriétés mécaniques uniquement |

Ces distinctions ne sont pas mineures. Elles sont essentielles pour toute application médicale.

Si les spécifications mécaniques peuvent se ressembler sur le papier, ce sont les facteurs invisibles qui comptent vraiment. Choisir la mauvaise qualité est un risque que personne dans le domaine médical ne peut se permettre de prendre. Chez PTSMAKE, nous respectons strictement les spécifications des matériaux pour nos clients du secteur médical.

Traçabilité du début à la fin

Pour les dispositifs médicaux, chaque composant doit être traçable. Cela signifie que nous pouvons suivre le matériau depuis sa forme de résine brute jusqu'à la pièce usinée finale. Cette chaîne de contrôle complète est une exigence non négociable. Elle garantit la responsabilité en cas de problème. Les produits industriels n'ont tout simplement pas ce niveau de documentation.

La norme de biocompatibilité

Un matériau utilisé à l'intérieur du corps doit être sûr. Il ne peut pas provoquer de réaction toxique ou être rejeté. C'est ce que l'on appelle biocompatibilité9. Le matériau UHMWPE de qualité médicale est soumis à des tests rigoureux conformément à des normes telles que la norme ISO 10993. Ce processus exhaustif permet de valider la sécurité du matériau pour une implantation à long terme. Les matériaux de qualité industrielle ne sont pas soumis à ces tests essentiels.

Des contrôles de fabrication plus stricts

L'environnement dans lequel les pièces sont fabriquées est important. Les composants en UHMWPE de qualité médicale sont souvent produits dans des environnements contrôlés. Cela permet d'éviter la contamination par la poussière, les huiles ou d'autres particules étrangères. La fabrication industrielle n'exige pas ces protocoles rigoureux, ce qui rend le produit final inadapté aux applications médicales stériles.

Les différences sont profondes. L'UHMWPE de qualité médicale se définit par sa pureté, sa traçabilité et ses tests de biocompatibilité. Ces facteurs sont absents des grades industriels, ce qui les rend totalement dangereux pour tout dispositif ou implant médical, quelle que soit leur résistance mécanique.

Quel est l'objectif de la réticulation dans l'UHMWPE ?

La réticulation est un processus crucial. Elle améliore les propriétés de l'UHMWPE standard. Nous l'utilisons pour préparer le matériau à des applications plus exigeantes.

La méthode la plus courante est l'irradiation. Ce processus crée des liaisons chimiques entre les longues chaînes de polymères.

Ce changement structurel augmente considérablement la résistance à l'usure. Elle augmente également la température de service du matériau, ce qui le rend plus résistant aux contraintes.

| Propriété | Avant la réticulation | Après la réticulation |

|---|---|---|

| Résistance à l'usure | Bon | Excellent |

| Solidité | Excellent | Bon |

Le processus de réticulation est tout à fait fascinant. En règle générale, nous exposons le matériau UHMWPE à des doses contrôlées de rayons gamma ou de faisceaux d'électrons.

Cette énergie rompt certaines liaisons carbone-hydrogène le long des chaînes de polymères. Cette action crée des sites hautement réactifs connus sous le nom de radicaux libres10.

Ces sites instables cherchent rapidement à se stabiliser. Pour ce faire, ils forment de nouvelles liaisons covalentes solides avec les chaînes voisines. Les brins séparés se transforment ainsi en un réseau tridimensionnel robuste.

Cette structure interconnectée est le secret de ses performances accrues. Elle limite les mouvements moléculaires, ce qui rend l'usure de la surface beaucoup plus difficile.

Dans des projets antérieurs, nous avons constaté que cela se traduisait directement par des pièces qui duraient beaucoup plus longtemps dans des environnements à frottement élevé. Cependant, cette rigidité accrue a un coût.

Le matériau devient moins ductile. Cela signifie que sa ténacité et sa résistance aux chocs sont réduites. Le choix d'utiliser l'UHMWPE réticulé est un compromis technique.

| Comparaison des caractéristiques | Standard UHMWPE | UHMWPE réticulé |

|---|---|---|

| Structure moléculaire | Chaînes indépendantes | Réseau 3D |

| Résistance à l'usure | Haut | Extrêmement élevé |

| Temp. de service max. | Plus bas | Plus élevé |

| Résistance aux chocs | Très élevé | Modéré |

La réticulation transforme l'UHMWPE en créant un réseau moléculaire robuste. Cela améliore considérablement la résistance à l'usure et à la chaleur, mais réduit la ténacité et la résistance aux chocs, un compromis essentiel pour les applications spécialisées où la durabilité est primordiale.

Comment les matériaux UHMWPE sont-ils classés en fonction de leur poids moléculaire ?

Pour comprendre l'UHMWPE, il faut d'abord connaître son poids moléculaire. Il ne s'agit pas d'un simple numéro technique. C'est le principal facteur qui définit la qualité et les performances du matériau.

Les différentes gammes de poids moléculaires créent des qualités distinctes. Chaque grade offre un équilibre unique de propriétés. Cette catégorisation aide les ingénieurs à sélectionner le matériau idéal pour une application spécifique.

Voici une répartition simplifiée des catégories les plus courantes :

| Poids moléculaire (g/mol) | Désignation commune | Caractéristiques principales |

|---|---|---|

| 3,1 - 4,5 millions | Standard / Haut de gamme | Bonne performance générale |

| 5,0 - 6,0 millions | Qualité supérieure | Résistance accrue à l'usure |

| > 6,0 millions | Ultra-Premium / Médical | Résistance maximale aux chocs et à l'usure |

Le choix de la bonne qualité est crucial pour la réussite du projet.

Le lien entre le poids moléculaire et la performance

Pourquoi un poids moléculaire plus élevé donne-t-il un matériau plus résistant ? Il s'agit de la longueur des chaînes de polymères. Les chaînes plus longues créent plus de connexions et de chevauchements dans la structure du matériau.

Pensez-y comme à un bol de spaghettis. Les brins courts sont faciles à séparer. Mais les brins très longs s'emmêlent les uns aux autres. Cela crée une masse beaucoup plus solide et cohésive. C'est le principe de base de la résistance de l'UHMWPE.

Cette augmentation enchevêtrement de chaînes11 améliore directement les principales propriétés mécaniques. Les molécules étroitement liées sont beaucoup plus efficaces pour dissiper l'énergie des impacts et résister aux forces abrasives.

Amélioration des performances grâce à un poids moléculaire plus élevé

Nos essais internes à PTSMAKE nous ont permis de constater une corrélation directe. À mesure que le poids moléculaire augmente, les performances dans les domaines critiques s'améliorent de manière significative. Cela est particulièrement vrai pour les applications liées à l'usure et aux chocs.

| Gamme de poids moléculaires | Résistance aux chocs | Résistance à l'abrasion | Cas d'utilisation typiques |

|---|---|---|---|

| 3-6 millions | Haut | Très bon | Revêtements de goulotte, rails de guidage |

| >6 millions | Extrêmement élevé | Excellent | Implants médicaux, engrenages à forte charge |

Pour les projets exigeants, nous orientons souvent nos clients vers des qualités supérieures. Le matériau UHMWPE de poids moléculaire plus élevé garantit la longévité et la fiabilité, même en cas de contraintes sévères.

En fait, la classification du polyéthylène UHMWPE en fonction de son poids moléculaire fournit une feuille de route claire. Elle permet aux ingénieurs et aux concepteurs d'adapter un grade spécifique aux exigences de performance de leur application, garantissant ainsi des résultats optimaux dès le départ.

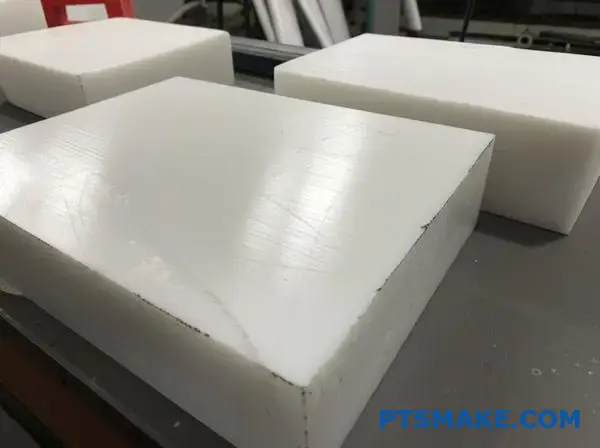

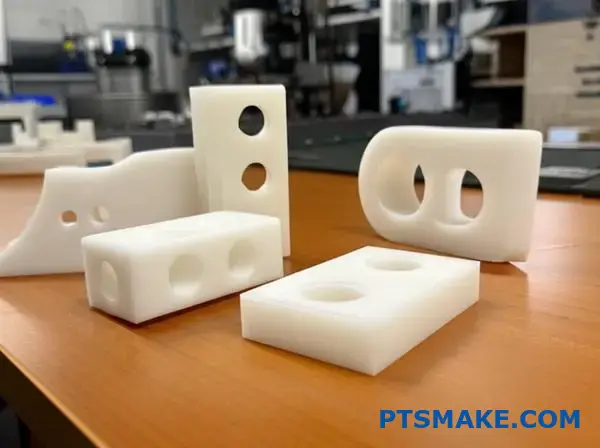

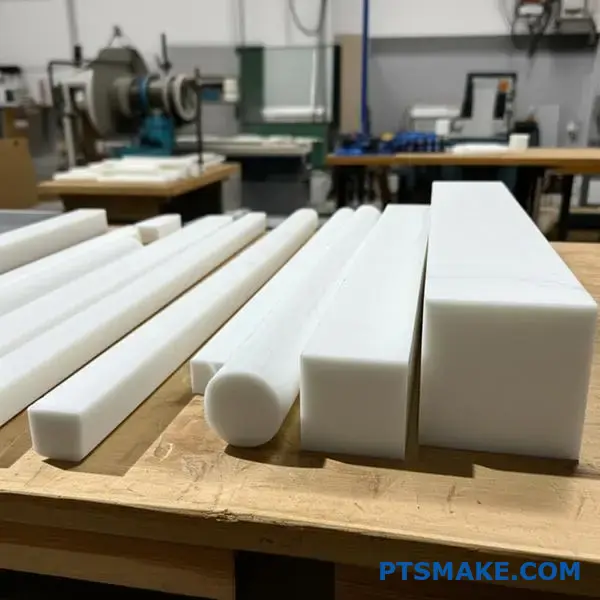

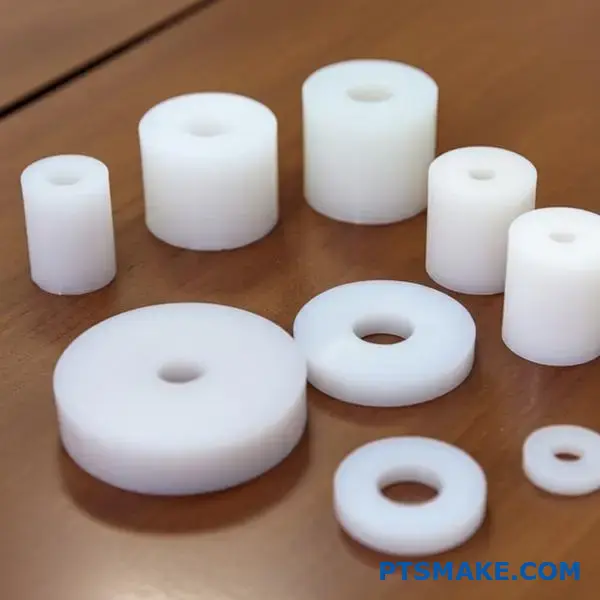

Quelles sont les formes courantes de l'UHMWPE disponibles dans la pratique ?

L'UHMWPE est incroyablement polyvalent. Il ne s'agit pas d'un matériau à taille unique. Vous le trouverez sous plusieurs formes standard, prêt à être usiné ou intégré. Il s'adapte ainsi à de nombreux projets différents.

Les formes les plus courantes sont les tôles, les barres et les tubes. Ce sont les pièces maîtresses des applications industrielles. À partir de ces formes de base, nous pouvons créer d'innombrables pièces sur mesure.

Formes primaires du stock

Les praticiens rencontrent le plus souvent ces formes de base. Elles servent de point de départ à une fabrication sur mesure.

| Forme | Cas d'utilisation courante |

|---|---|

| Feuilles | Revêtements de trémie, bandes d'usure |

| Tiges | Engrenages, bagues, rouleaux |

| Tubes | Paliers, manchons |

Formulaires spécialisés

Au-delà du stock standard, le matériau UHMWPE est également disponible sous des formes avancées. Il s'agit notamment de fibres à haute résistance et de feuilles poreuses uniques pour des applications très spécifiques.

Comprendre les formes disponibles d'UHMWPE aide à sélectionner le bon point de départ pour votre projet. Ce choix a un impact direct sur l'efficacité de la fabrication et les performances de la pièce finale. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus de sélection.

Un examen plus approfondi de chaque formulaire

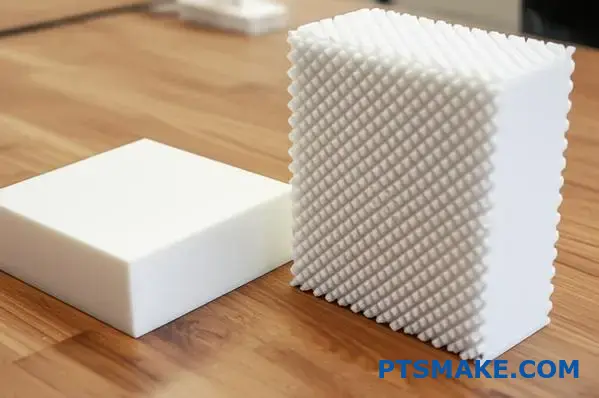

Feuilles et plaques

Ils sont produits par moulage par compression12 ou l'extrusion par bélier. Ils sont idéaux pour le revêtement des goulottes et la création de grandes surfaces résistantes à l'usure. Leur disponibilité en différentes épaisseurs offre une grande souplesse de conception.

Tiges et tubes

Les tiges sont parfaites pour l'usinage CNC de pièces telles que les engrenages, les roulements et les rouleaux. Les tubes sont excellents pour créer des douilles ou des manchons. Nous utilisons souvent ces formes pour produire des composants de haute précision pour nos clients des secteurs de l'automobile et de la robotique.

Profils personnalisés

Les profilés extrudés sont fabriqués selon des sections transversales spécifiques. Ils sont couramment utilisés pour créer des rails de guidage personnalisés, des guides de chaîne et d'autres pièces d'usure de forme unique. Ils minimisent les déchets d'usinage.

Applications avancées

Les formes spécialisées ouvrent de nouvelles possibilités.

| Formulaire spécialisé | Caractéristiques principales | L'industrie |

|---|---|---|

| Fibres (Dyneema®, Spectra®) | Résistance élevée à la traction | Aérospatiale, Médical |

| Feuilles poreuses frittées | Porosité contrôlée | Filtration, fluidique |

Ces formes avancées montrent la véritable gamme du matériau UHMWPE. Des gilets pare-balles aux implants médicaux, son potentiel est vaste.

En bref, l'UHMWPE est disponible sous des formes standard telles que des feuilles et des tiges pour l'usinage général. Il existe également sous des formes spécialisées, telles que des fibres à haute résistance et des feuilles poreuses, pour des applications très spécifiques et exigeantes.

Quelles sont les normes industrielles (ASTM/ISO) qui régissent les spécifications de l'UHMWPE ?

Lors de l'approvisionnement en matériaux UHMWPE, les normes ne sont pas négociables. Elles sont votre garantie de qualité. Les deux principaux organismes qui fixent ces règles sont ASTM International et ISO.

Pour les utilisations industrielles générales, l'ASTM D4020 est le document clé. Il couvre tout, de la résine brute aux formes finies telles que les feuilles et les tiges.

Dans le domaine médical, les exigences sont beaucoup plus strictes. L'ISO 5834 est la norme spécifique pour l'UHMWPE utilisé dans les implants chirurgicaux. Savoir quelle norme s'applique est le premier pas vers la réussite.

La compréhension de ces normes vous permet de vérifier la qualité des matériaux et d'éviter des erreurs coûteuses. Elles éliminent les conjectures et fournissent une référence claire en matière de performance. Chez PTSMAKE, nous vérifions toujours les certificats de matériaux par rapport à ces normes.

ASTM D4020 : Norme pour l'UHMWPE industriel

Il s'agit de la norme de base pour la plupart des applications non médicales. Elle définit les exigences en matière de propriétés des plastiques UHMWPE.

Il s'agit notamment de spécifier le poids moléculaire, la densité et d'autres propriétés physiques. Le respect de la norme ASTM D4020 garantit que le matériau présente la durabilité attendue et une faible friction.

ISO 5834 : Norme pour l'UHMWPE de qualité médicale

Lorsqu'une pièce est conçue pour le corps humain, c'est la norme ISO 5834 qui prévaut. Cette norme concerne l'UHMWPE utilisé dans les implants chirurgicaux, comme les prothèses de hanche ou de genou.

Les contrôles sont beaucoup plus stricts en ce qui concerne la pureté des matériaux, les additifs et la qualité des produits. polymérisation13 Le processus de fabrication. Cela garantit que le matériau est biocompatible et sûr pour une utilisation à long terme à l'intérieur du corps. D'après notre travail avec des clients du secteur médical, il n'y a pas de place pour le compromis.

Une comparaison rapide met en évidence leurs différences :

| Standard | Application primaire | Principaux domaines d'action |

|---|---|---|

| ASTM D4020 | Usage industriel et général | Performance mécanique, constance |

| ISO 5834 | Implants médicaux | Biocompatibilité, pureté, sécurité |

Le choix de la bonne norme est essentiel. Elle permet d'aligner les propriétés du matériau sur les exigences de l'application, en garantissant à la fois la sécurité et la fonctionnalité.

Pour garantir la qualité, la norme ASTM D4020 est la référence pour les matériaux UHMWPE industriels. Pour les dispositifs médicaux, la norme ISO 5834 n'est pas négociable. Le respect de ces lignes directrices est essentiel pour vérifier la performance et la sécurité des matériaux et protéger votre projet contre l'échec.

Quelles sont les différentes méthodes de fabrication des formes en stock ?

Il est essentiel de comprendre comment les formes de stock sont fabriquées. Elle permet de prévoir le comportement des matériaux. Les processus de conversion primaire sont essentiels à cet égard.

Moulage par compression

Cette méthode permet de créer de grandes feuilles épaisses. Elle fait appel à la chaleur et à une très forte pression. Elle est idéale pour les composants de grande taille et de forme irrégulière.

Extrusion de béliers

Ce processus permet de produire des profils continus. Pensez à des tiges, des tubes et d'autres formes longues. Il s'agit d'une approche très différente.

| Méthode | Production primaire | Utilisation courante |

|---|---|---|

| Moulage par compression | Feuilles, blocs | Grandes pièces plates |

| Extrusion de béliers | Tiges, tubes | Profils continus |

Un regard plus approfondi : Le moulage par compression

Dans ce processus, nous plaçons de la résine ou de la poudre de polymère dans la cavité d'un moule. Le moule est ensuite chauffé et fermé.

Il s'agit d'une pression élevée. Elle force le matériau à remplir la cavité. Le matériau subit un processus appelé frittage14 où les particules fusionnent sans fondre complètement. Cette méthode est courante pour les matériaux tels que l'UHMWPE.

Un regard plus approfondi : Extrusion de bélier

L'extrusion par bélier est un procédé semi-continu. Un vérin hydraulique pousse une masse compacte de matériau, souvent appelée billette, à travers une filière chauffée.

Cette force façonne le matériau en un profil continu. Le processus est répété avec de nouvelles billettes pour créer de grandes longueurs de tiges ou de tubes. Il s'agit d'une méthode plus lente et plus délibérée.

Comment la méthode affecte les propriétés

La méthode de fabrication a un impact direct sur la pièce finale. Les plaques moulées par compression peuvent présenter des tensions internes. Nous en tenons toujours compte lors de l'usinage chez PTSMAKE.

Les pièces extrudées au bélier peuvent présenter des propriétés directionnelles. Leur résistance peut varier sur leur longueur par rapport à leur diamètre.

| Fonctionnalité | Moulage par compression | Extrusion de béliers |

|---|---|---|

| Type de processus | Lot | Semi-continu |

| Stress interne | Peut être élevé | Généralement plus faible |

| Complexité des formes | Limité aux blocs les plus simples | Profils complexes continus |

| Meilleur pour | Grandes feuilles, pièces épaisses | Longues tiges, tubes |

Le moulage par compression et l'extrusion à piston sont fondamentaux pour les formes en stock. L'un crée de grandes feuilles, tandis que l'autre forme des profils continus. La méthode choisie définit les contraintes internes et les propriétés directionnelles du matériau, ce qui a un impact sur les performances et l'usinabilité de la pièce finale.

Quand faut-il choisir un UHMWPE modifié plutôt qu'un grade standard ?

Le choix du bon matériau UHMWPE ne doit pas être complexe. Le choix dépend d'une question : votre application est-elle confrontée à un défi que l'UHMWPE standard ne peut pas relever ?

Commencer par la norme

L'UHMWPE standard est un matériau fantastique et polyvalent. C'est souvent le choix par défaut pour de nombreuses applications en raison de l'excellent équilibre entre ses propriétés et sa rentabilité.

Identifier le facteur limitant

Un grade modifié n'est nécessaire que lorsqu'une limitation spécifique de la version standard compromet les performances ou la sécurité. Il s'agit d'une mise à niveau ciblée.

| Fonctionnalité | Standard UHMWPE | Exemple d'UHMWPE modifié |

|---|---|---|

| Température maximale | ~80°C | ~130°C (réticulé) |

| Accumulation statique | Haut | Faible (antistatique) |

Cette approche vous permet d'obtenir les performances dont vous avez besoin sans avoir recours à une ingénierie excessive.

Pour prendre la bonne décision, je propose un cadre décisionnel simple. Chez PTSMAKE, nous utilisons un processus similaire pour guider nos clients et nous assurer qu'ils obtiennent le meilleur matériau possible pour leurs pièces.

Un cadre pratique

Ce cadre décompose la décision en étapes logiques. Il va des exigences générales au choix d'un matériau spécifique.

1. Définir votre environnement opérationnel

Tout d'abord, dressez la liste de tous les défis environnementaux et opérationnels. La pièce sera-t-elle exposée à des températures élevées ? Fonctionne-t-elle dans un environnement contenant des poussières ou des gaz inflammables ? Est-elle soumise à des forces abrasives extrêmes ?

2. Évaluer l'UHMWPE standard

Ensuite, il faut voir si l'UHMWPE standard répond à ces exigences. Dans de nombreux cas, c'est le cas. Mais il arrive qu'une lacune critique apparaisse. Par exemple, dans l'industrie minière, le transport de certains matériaux peut générer de l'électricité statique, créant ainsi un risque pour la sécurité.

3. Identifier l'écart de performance

Il s'agit là d'une étape cruciale. Si l'UHMWPE standard n'est pas à la hauteur, il faut savoir exactement pourquoi. Le problème n'est pas le matériau lui-même, mais une propriété spécifique. Pour les environnements explosifs, le problème réside dans son incapacité à décharger l'électricité statique en toute sécurité. Le matériau a besoin de propriétés spécifiques propriétés dissipatives15 pour être viable.

4. Adapter la modification au besoin

Une fois que la lacune est claire, la solution est simple. Vous choisissez une modification conçue pour résoudre ce seul problème.

| Scénario du problème | Propriété limitative de la qualité standard | Grade modifié recommandé |

|---|---|---|

| Chaleur et charge élevées | Faible stabilité thermique | UHMWPE réticulé |

| Atmosphère explosive | Résistivité de surface élevée | UHMWPE antistatique |

| Haute friction/adhérence | Coefficient de frottement standard | UHMWPE à lubrification interne |

| Exposition aux UV (à l'extérieur) | Faible résistance aux UV | UHMWPE stabilisé aux UV |

Ce processus structuré évite les conjectures et permet d'obtenir des composants fiables, sûrs et efficaces.

La conclusion est simple : commencez par utiliser l'UHMWPE standard comme base de référence. Ne passez à un grade modifié que si vous identifiez une lacune de performance spécifique - comme la résistance à la chaleur ou le contrôle statique - que votre application ne peut tolérer. Cela permet de garantir à la fois les performances et la rentabilité.

Comment gérer la dilatation thermique dans la conception de l'UHMWPE ?

L'UHMWPE a un taux de dilatation thermique très élevé. Il peut se dilater et se contracter environ dix fois plus que l'acier en fonction des changements de température.

Il s'agit d'un facteur essentiel dans la conception. Si on l'ignore, les pièces risquent de se coincer, de se déformer ou de tomber en panne. Une conception correcte tient compte de ce mouvement.

Quantifier le défi

Il est utile de comprendre les chiffres. Le coefficient de dilatation thermique de l'UHMWPE est important.

| Matériau | Coefficient de dilatation thermique (par °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Acier | ~1.2 x 10-⁵ |

| Aluminium | ~2.3 x 10-⁵ |

Ce tableau montre clairement pourquoi ce matériau UHMWPE doit faire l'objet d'une attention particulière.

Règles pratiques de conception pour l'UHMWPE

La gestion de cette expansion est simple si l'on applique les bonnes règles de conception. Chez PTSMAKE, nous appliquons ces principes pour garantir la performance des pièces à différentes températures de fonctionnement. Il s'agit de donner au matériau la possibilité de se déplacer.

Règle 1 : Augmenter les distances de sécurité

Pour toutes les pièces mobiles, telles que les roulements ou les composants coulissants, les jeux doivent être plus importants que pour les métaux. Cela permet d'éviter que les pièces ne se grippent lorsque les températures augmentent.

La pièce a besoin d'espace pour se dilater sans créer de friction ou de contrainte excessive. L'espace Coefficient de dilatation thermique16 en est la raison directe. Nous conseillons souvent à nos clients d'en tenir compte dès le départ.

Règle 2 : Utiliser des trous surdimensionnés pour les fixations

Lors de la fixation de feuilles ou de blocs en UHMWPE, n'utilisez jamais un boulon serré. Le matériau doit se dilater et se contracter autour de la fixation.

L'utilisation de trous surdimensionnés ou oblongs est une solution simple. Cela permet au matériau de se déplacer librement, évitant ainsi l'accumulation de contraintes et les fissures potentielles autour de l'emplacement de la fixation. Les rondelles permettent de répartir uniformément la charge.

| Stratégie en matière de fixation | Objectif |

|---|---|

| Trous surdimensionnés | Permet une expansion radiale |

| Trous oblongs | Permet une expansion linéaire |

| Boulons à épaulement | Fournit un point de pivot fixe |

Règle 3 : Éviter les sections longues et contraignantes

Les longues et fines sections d'UHMWPE sont sujettes au flambage ou au gauchissement si elles sont contraintes aux deux extrémités. Lorsque le matériau se dilate, il n'a d'autre choix que de se déplacer latéralement.

Il est préférable de fixer la pièce en un point central. Laissez les extrémités flotter librement avec des guides si nécessaire. Cette approche de la conception permet d'éviter les contraintes et les déformations induites par la chaleur.

Pour gérer la dilatation thermique de l'UHMWPE, les concepteurs doivent prévoir des jeux de fonctionnement plus importants pour les pièces mobiles, utiliser des trous surdimensionnés pour les fixations et éviter de contraindre les longues sections. Ces règles simples permettent d'éviter le grippage, le gauchissement et la défaillance prématurée des composants finis.

Quelles sont les méthodes les plus efficaces pour assembler l'UHMWPE ?

L'assemblage de l'UHMWPE présente un défi unique. Sa surface cireuse, à faible frottement, rend les méthodes de collage traditionnelles inefficaces. Le choix de la bonne approche est vital pour l'intégrité structurelle.

Fixation mécanique : Le meilleur choix

Pour des raisons de fiabilité, les fixations mécaniques sont généralement la meilleure option. Les boulons, les vis et les rivets créent des joints solides et prévisibles sans traitement de surface complexe.

Adhésifs et soudage

Ces méthodes sont possibles mais requièrent une certaine expertise. Les adhésifs nécessitent une préparation approfondie de la surface pour fonctionner. Le soudage exige un contrôle précis pour éviter la dégradation du matériau.

Voici un aperçu rapide des options.

| Méthode | Fiabilité | Facilité d'utilisation |

|---|---|---|

| Mécanique | Haut | Haut |

| Adhésif | Faible-Moyen | Faible |

| Soudage | Moyenne-élevée | Moyen |

D'après nos tests, la fixation mécanique fournit systématiquement les résultats les plus fiables pour l'assemblage des pièces en UHMWPE. Elle contourne l'inertie chimique du matériau.

Un regard plus attentif sur les fixations mécaniques

L'utilisation de boulons ou de vis est simple. Cette méthode permet de serrer physiquement les pièces ensemble. Cela garantit une connexion robuste pour les applications exigeantes. Il faut veiller à gérer les concentrations de contraintes autour des trous pour éviter les fissures potentielles au fil du temps.

L'obstacle de la liaison adhésive

Les adhésifs se heurtent à un obstacle majeur. L'UHMWPE a une faible énergie de surface17, qui empêche les colles de mouiller la surface et de former une liaison solide. C'est comme essayer de coller une poêle antiadhésive.

Relever le défi

Pour coller ce matériau UHMWPE, il faut d'abord modifier sa surface. Des techniques telles que le traitement au plasma, le traitement à la flamme ou la gravure chimique peuvent augmenter l'énergie de surface. Ces procédés sont toutefois spécialisés et ajoutent une complexité et un coût importants au projet.

Les nuances de la soudure plastique

Le soudage permet de créer des joints solides et sans soudure. Les méthodes telles que le soudage au gaz chaud et le soudage par extrusion sont efficaces si elles sont effectuées correctement. Mais cela nécessite des techniciens qualifiés et des équipements spécialisés. Un contrôle précis de la température est essentiel, car une surchauffe peut compromettre les propriétés du matériau.

| Fonctionnalité | Fixation mécanique | Collage d'adhésifs | Soudage des matières plastiques |

|---|---|---|---|

| Solidité des articulations | Très élevé | Variable | Haut |

| Coût de l'équipement | Faible | Élevé (pour le traitement) | Haut |

| Expertise nécessaire | Faible | Haut | Haut |

| Meilleur pour | Assemblages structurels | Scellement pour travaux légers | Coutures continues |

En résumé, la fixation mécanique est la méthode la plus fiable pour assembler l'UHMWPE. Les adhésifs et le soudage sont des alternatives viables, mais ils nécessitent des traitements de surface spécialisés et une exécution experte pour surmonter la résistance inhérente du matériau au collage.

Quelles sont les finitions de surface réalisables et comment ?

Lors de l'usinage de l'UHMWPE, la finition de la surface est unique. Il ne ressemble pas à celui du métal. On obtient généralement une texture lisse, presque cireuse.

Cette finition est une caractéristique naturelle du matériau. Cependant, la qualité de cette surface "telle qu'usinée" est essentielle pour les performances.

Pour obtenir la meilleure finition possible, il faut disposer d'un outillage et d'un savoir-faire spécifiques. Voyons ce qui est pratique et pourquoi.

| Type de finition | Réalisabilité | Cas d'utilisation courants |

|---|---|---|

| Standard Lisse | Haut | Bandes d'usure, paliers |

| Optiquement clair | Très difficile | Ce n'est pas un objectif pratique |

Les clients nous demandent souvent si nous pouvons polir l'UHMWPE jusqu'à ce qu'il devienne brillant comme un miroir. La réponse est simple : il est extrêmement difficile d'obtenir une surface de qualité optique. Ce n'est généralement pas un objectif de fabrication pratique.

La raison réside dans les propriétés du matériau. L'UHMWPE est souple et son point de fusion est bas. Un polissage agressif génère de la chaleur, ce qui a pour effet de salir la surface au lieu de la rendre plus lisse. La structure du matériau, qui contient à la fois des cristallins et des amorphe18 résiste à un polissage uniforme.

Cependant, une finition lisse "telle qu'usinée" est vitale. Pour les applications exigeant un faible frottement et une grande résistance à l'usure, la qualité de la surface est primordiale. Une surface plus lisse garantit une résistance minimale et prolonge considérablement la durée de vie du composant.

Chez PTSMAKE, nous nous attachons à perfectionner cette première finition. L'utilisation d'outils incroyablement tranchants et de paramètres de coupe affinés nous permet de fournir des pièces fiables.

| Qualité de la surface | Impact de la friction | Durée de vie des pièces |

|---|---|---|

| Lisse | Faible | Prolongé |

| Rugueux | Haut | Réduit |

En résumé, le matériau UHMWPE donne une finition lisse et cireuse. Bien que le polissage optique ne soit pas pratique, une surface usinée de haute qualité est cruciale. Cette douceur améliore directement les propriétés de faible friction et de résistance à l'usure du matériau, qui sont essentielles pour les performances.

Quels sont les principes de base de la conception des tampons d'usure en UHMWPE ?

La conception de patins d'usure en UHMWPE semble simple. Cependant, le véritable succès réside dans les détails. En les réglant correctement, on garantit une longue durée de vie et des performances optimales.

Nous devons tenir compte de quatre éléments clés. Il s'agit de l'épaisseur, de la finition de la surface, des fixations et de la surface de contact. Chacun de ces éléments joue un rôle essentiel.

Voici un aperçu des principes de base de la conception.

| Fondamentaux de la conception | Principaux éléments à prendre en compte |

|---|---|

| Épaisseur | Doit supporter la charge et l'impact |

| Finition de la surface | Doit être lisse pour réduire les frottements |

| Fixation | Utiliser le matériel adéquat pour éviter les tensions |

| Surface d'accouplement | Le choix des matériaux a un impact sur la durée de vie du système |

La négligence de l'un de ces éléments peut entraîner une défaillance prématurée.

Approfondissons ces principes de conception. D'après notre expérience chez PTSMAKE, ce sont ces détails qui distinguent une bonne conception d'une excellente. Il est essentiel de bien les comprendre pour garantir la fiabilité.

Calcul de l'épaisseur requise

L'épaisseur dépend de la charge et de l'impact. Un coussin doit résister à la déformation sous une charge statique. Il doit également absorber l'énergie des impacts dynamiques. L'épaisseur n'est pas toujours meilleure. Les coussinets trop épais peuvent retenir la chaleur, ce qui affecte les performances. Le calcul de l'indice de pression-vitesse (PV) aide à prendre cette décision.

Assurer une surface de glissement lisse

Une finition lisse sur le tampon d'usure en UHMWPE n'est pas négociable. Elle minimise le coefficient de frottement initial. Cela réduit l'usure de rodage à la fois sur le patin et sur le composant correspondant. Une surface rugueuse peut agir comme un abrasif et accélérer l'usure.

Utiliser correctement les fixations mécaniques

Ne jamais boulonner directement sur la surface de l'UHMWPE. Utilisez toujours des rondelles de grand diamètre. Les rondelles répartissent uniformément la force de serrage. Cela évite les contraintes localisées qui provoquent des fissures. Pour obtenir une surface plane, utilisez des trous contre-percés pour les têtes de boulons et les rondelles. C'est une pratique courante dans nos projets d'usinage CNC. Toute l'interaction entre ces surfaces forme un ensemble complet. Système tribologique19.

Considérations relatives à la surface d'accouplement

Le matériau contre lequel le tampon en UHMWPE glisse est essentiel.

| Matériau d'accouplement | Dureté | Finition | Performance |

|---|---|---|---|

| Acier inoxydable 304 | Moyen | Poli | Excellent |

| Chromé dur | Haut | Poli | Très bon |

| Aluminium anodisé | Moyen | Lisse | Bon |

| Acier doux | Faible | Rugueux | Médiocre (peut provoquer une abrasion) |

Une surface dure, lisse et résistante à la corrosion est la meilleure solution. Elle prolonge la durée de vie de l'ensemble.

La conception correcte des tampons d'usure en UHMWPE nécessite d'équilibrer quatre éléments : calculer l'épaisseur en fonction de la charge et de l'impact, s'assurer que la surface est lisse, utiliser une fixation correcte à l'aide de rondelles et sélectionner une surface d'accouplement compatible. Ces éléments fondamentaux garantissent des performances et une longévité optimales du système.

Comment sélectionner un grade d'UHMWPE pour un guide de convoyeur à forte usure ?

Le choix du bon UHMWPE est un processus pratique. Il s'agit de faire correspondre les propriétés du matériau aux exigences du travail. Examinons ensemble un scénario réel.

Commencer par la norme

Nous commençons toujours par une base. Pour la plupart des guides de convoyeur, un matériau UHMWPE vierge standard constitue un excellent point de départ.

Il offre un faible coefficient de frottement. Il offre également une excellente résistance générale à l'usure pour de nombreuses applications courantes.

| Grade | Caractéristiques principales | Meilleur pour |

|---|---|---|

| UHMWPE vierge | Faible friction | Usage général |

| Antistatique | Contrôle ESD | Électronique, Poudres |

| Amélioration de l'usure | Résistance à l'abrasion | Matériaux abrasifs |

Cette première sélection ouvre la voie à des améliorations ultérieures basées sur le retour d'information sur les performances.

Un flux pratique de prise de décision

Imaginons un projet que nous avons traité chez PTSMAKE. Un client avait besoin d'un nouveau système de guidage pour une ligne d'emballage à grande vitesse. Nous avons commencé par usiner des guides en UHMWPE vierge.

Identifier un défi spécifique : Statique

Au départ, les guides ont bien fonctionné. Cependant, le client a signalé un problème. Une fine poudre provenant de leur produit s'accrochait aux guides en raison de l'électricité statique. Cela provoquait des blocages.

Notre solution était simple. Nous avons opté pour un grade UHMWPE antistatique. Ce matériau contient des additifs qui dissipent en toute sécurité les charges statiques. Le problème du collage de la poudre a été résolu immédiatement.

Relever un autre défi : Abrasion

Prenons maintenant une autre application. Un client transportait des minéraux grossiers et abrasifs. Le guide standard en UHMWPE vierge s'usait beaucoup plus vite que ce qui était acceptable.

Il a fallu adopter une approche différente, en se concentrant sur les caractéristiques du matériau. propriétés tribologiques20. Nous avions besoin de quelque chose de plus solide.

Nous avons recommandé un grade amélioré contre l'usure. Ces formules avancées contiennent des lubrifiants solides ou des agents de renforcement. Elles augmentent considérablement la résistance à l'usure abrasive.

| Scénario | Note initiale | Problème identifié | Mise à niveau recommandée |

|---|---|---|---|

| Emballage des poudres | UHMWPE vierge | Accumulation statique | UHMWPE antistatique |

| Transport de minéraux | UHMWPE vierge | Haute abrasion | UHMWPE à usure renforcée |

Ce processus méthodique garantit que la sélection finale est parfaitement adaptée à l'application.

La sélection du meilleur UHMWPE implique un processus logique. Commencez par une qualité standard, observez ses performances, puis améliorez-la en fonction de défis spécifiques tels que la statique ou l'abrasion élevée. Cette approche itérative garantit que la pièce fonctionne de manière optimale et dure plus longtemps.

Analyser une étude de cas de défaillance de l'UHMWPE dans une application de roulement.

Examinons un scénario de défaillance courant. Une bague en UHMWPE d'un système de convoyage à forte charge s'est rompue prématurément. Cette défaillance a entraîné des temps d'arrêt imprévus.

Il est essentiel de comprendre pourquoi les pièces tombent en panne. Cela permet de prévenir les problèmes futurs. Elle permet également de mieux sélectionner les matériaux. Cette étude de cas met en évidence les facteurs de conception critiques.

Aperçu du problème initial

Nous avons reçu un appel concernant une défaillance catastrophique d'une bague. La ligne de convoyage du client était complètement arrêtée. Voici ce que nous savions au départ.

| Paramètres | Description |

|---|---|

| Composant | Bague de rouleau de convoyeur en UHMWPE |

| Application | Convoyeur industriel à usage intensif |

| Problème | Déformation sévère et convulsions après 3 mois |

| Durée de vie prévue | 24+ mois |

Cette défaillance a été coûteuse. Nous devions en trouver rapidement la cause première.

Une plongée plus profonde dans l'échec

Un problème similaire s'est posé dans le cadre d'un projet antérieur de PTSMAKE. Nous avons constaté que les défaillances sont rarement dues à une cause unique. Il s'agit généralement d'une combinaison de facteurs. Une enquête systématique est toujours la première étape.

Enquête sur les causes profondes

Nous avons commencé par analyser l'environnement opérationnel. Nous avons comparé les spécifications de la conception avec les conditions de travail réelles. C'est là que nous trouvons souvent des divergences. L'environnement peut changer au fil du temps.

L'enquête a révélé plusieurs facteurs contributifs. La conception initiale ne tenait pas compte des augmentations récentes de la vitesse de production et de la charge.

Analyse des facteurs clés

La défaillance a été attribuée à quelques éléments clés. La chaleur, la pression et la mauvaise qualité de matériau ont joué un rôle. L'interaction entre ces éléments a provoqué la défaillance. Un mauvais dégagement de la conception initiale a porté le coup de grâce.

| Facteur | Spécifié | Fonctionnement effectif | Impact |

|---|---|---|---|

| Charge (MPa) | 2.5 | 4.0 | Dépassement de la limite de fluage |

| Vitesse (m/s) | 0.5 | 1.0 | Augmentation de la chaleur de friction |

| Temp (°C) | 40 | 65 | Usure accélérée |

| Dégagement (mm) | 0.25 | 0.25 | Insuffisant pour la dilatation thermique |

La température élevée a provoqué une dilatation du matériau UHMWPE. Avec un jeu insuffisant, cela a conduit à un grippage. Le matériau tribologique21 n'étaient pas adaptées à ces contraintes et températures élevées.

L'importance de la qualité des matériaux

En outre, un grade standard d'UHMWPE a été utilisé. Une qualité spécialisée, stabilisée thermiquement, aurait été plus performante. Il aurait mieux supporté les températures et les charges plus élevées.

Ce cas montre pourquoi une analyse détaillée de l'application est vitale. Chez PTSMAKE, nous travaillons avec nos clients pour comprendre chaque détail opérationnel. Cela permet de s'assurer que le bon matériel est choisi dès le départ.

Cette analyse montre que la défaillance des bagues est due à plusieurs facteurs. La surcharge, la chaleur excessive due à des vitesses plus élevées et un jeu insuffisant ont créé une tempête parfaite. La mauvaise qualité de matériau UHMWPE ne pouvait pas supporter ces contraintes combinées, ce qui a entraîné une usure rapide et un grippage.

Comment justifier l'utilisation de l'UHMWPE par rapport au bronze dans une douille ?

Le choix du bon matériau pour une bague est une décision cruciale. Elle va au-delà du prix initial. Vous devez prendre en compte l'ensemble du cycle de vie de la pièce.

Pourquoi choisir l'UHMWPE plutôt que le bronze traditionnel ? La justification réside dans une proposition de valeur supérieure. Nous les comparerons sur la base de paramètres clés. Il s'agit notamment du poids, de la résistance à la corrosion, de la lubrification, du bruit et du coût total de possession. Cette analyse révèle un vainqueur incontestable pour de nombreuses applications modernes.

Pour choisir entre ces matériaux, il faut changer de perspective. Vous n'achetez pas seulement un composant. Vous investissez dans l'efficacité opérationnelle à long terme. La véritable valeur apparaît lorsque vous regardez au-delà du prix d'achat initial.

La comparaison complète

Nous devons analyser les performances de chaque matériau dans le monde réel. Dans le cadre de projets antérieurs de PTSMAKE, nous avons aidé nos clients à évaluer soigneusement ces compromis. Les différences de performance sont souvent importantes.

Cette comparaison directe met en évidence les avantages de l'utilisation d'un polymère moderne comme l'UHMWPE.

| Métrique | Douille en bronze | Douille en UHMWPE |

|---|---|---|

| Poids | Lourd, augmente la masse globale du système | Très léger (1/8e de bronze) |

| Résistance à la corrosion | Sensible à la corrosion et à l'oxydation | Excellent, inerte à la plupart des produits chimiques et à l'humidité |

| Lubrification | Nécessite un graissage et un entretien réguliers | Autolubrifiant, aucun lubrifiant externe n'est nécessaire |

| Niveau de bruit | Peut être bruyant, contact métal sur métal | Amortit efficacement le bruit et les vibrations |

| Maintenance | Élevé ; nécessite un nettoyage et un regraissage | Pratiquement aucune maintenance n'est nécessaire |

La nature autolubrifiante du matériau UHMWPE est due à sa très faible teneur en eau. coefficient de frottement22. Cette propriété élimine le besoin de graisse. Elle réduit les calendriers de maintenance et crée un environnement de travail plus propre, ce qui constitue un avantage considérable dans des secteurs tels que l'industrie alimentaire ou les appareils médicaux.

Coût total de possession (TCO)

Le bronze est peut-être familier, mais l'UHMWPE offre souvent un coût total de possession inférieur. Ce dernier tient compte du coût du matériau, d'une installation plus facile grâce à un poids réduit et d'une réduction considérable des coûts de maintenance pendant toute la durée de vie de la bague.

En fin de compte, l'UHMWPE offre une proposition de valeur convaincante. Il réduit la maintenance, abaisse les coûts d'exploitation et améliore les performances grâce à la réduction du poids et du bruit. Cela en fait un investissement intelligent et à long terme par rapport au bronze traditionnel pour de nombreuses applications.

Quelles sont les nouvelles applications des matériaux UHMWPE ?

Le matériau UHMWPE n'est plus réservé aux engrenages industriels. Ses propriétés uniques le poussent vers de nouvelles frontières passionnantes. Nous le voyons transformer les industries.

La frontière de l'innovation

Protection de la prochaine génération

Ce matériau permet de créer des textiles incroyablement résistants et pourtant légers. Ils sont utilisés pour les armures personnelles, offrant une meilleure protection aux forces de l'ordre et au personnel militaire.

Alimenter l'avenir

Dans les véhicules électriques, l'UHMWPE devient crucial. Il est utilisé dans les séparateurs de batterie, ce qui améliore la sécurité et les performances. Il s'agit d'un domaine en pleine expansion.

| Secteur émergent | Application clé | Avantage principal |

|---|---|---|

| Défense et sécurité | Textiles balistiques avancés | Rapport résistance/poids supérieur |

| Automobile (EV) | Séparateurs de batterie | Sécurité et efficacité accrues |

| Opérations maritimes | Cordes haute performance | Plus solide que l'acier, mais flottant |

| Médecine avancée | Nouveaux implants orthopédiques | Résistance élevée à l'usure et biocompatibilité |

Un regard plus approfondi sur les utilisations révolutionnaires

Le véritable potentiel du matériau UHMWPE se révèle dans ces nouvelles applications. Chacune d'entre elles exploite ses principales forces d'une manière unique, exigeant une nouvelle précision de fabrication.

Textiles avancés dans les armures personnelles

Les fibres UHMWPE sont tissées dans des tissus avancés. Ces tissus arrêtent les projectiles plus efficacement que les matériaux traditionnels tels que le Kevlar, mais pour une fraction du poids. Cette innovation réduit considérablement la charge pour l'utilisateur.

Révolutionner les batteries des véhicules électriques

Dans les VE, la sécurité est primordiale. L'UHMWPE est utilisé pour créer un séparateur fin et durable entre l'anode et la cathode. Cela permet d'éviter les courts-circuits. Le matériau est transformé en membrane microporeuse23 qui permet aux ions de passer librement. Dans le cadre de nos travaux au PTSMAKE, nous reconnaissons que le contrôle de la porosité et de l'épaisseur de ces films nécessite une très grande précision.

| Comparaison des caractéristiques | Séparateur UHMWPE | Séparateur traditionnel en polyoléfine |

|---|---|---|

| Résistance à la perforation | Exceptionnel | Bon |

| Stabilité chimique | Très élevé | Haut |

| L'épaisseur au service de la performance | Peut être rendu plus fin | Epaisseur standard |

| Arrêt de sécurité | Excellent | Bon |

Nouveaux horizons dans le domaine marin et médical

Pour les applications marines, les câbles en UHMWPE remplacent les câbles en acier. Ils sont plus résistants, plus légers et ils flottent. Dans le domaine médical, sa biocompatibilité et sa surface à faible frottement en font un matériau idéal pour la prochaine génération de prothèses articulaires et de câbles chirurgicaux.

Le matériau UHMWPE est à l'origine d'avancées significatives dans divers secteurs de haute technologie. Des armures personnelles légères aux batteries de véhicules électriques plus sûres, en passant par les implants médicaux durables, sa combinaison unique de propriétés permet de créer des produits de nouvelle génération qui étaient auparavant impossibles à réaliser.

Comment calculer la rentabilité d'une solution UHMWPE ?

Au-delà du prix initial

Se concentrer uniquement sur le coût initial du matériau UHMWPE est une erreur courante. Cette approche ne donne qu'une image incomplète de la situation.

La véritable valeur d'une solution matérielle se révèle tout au long de sa durée de vie. Pour comprendre cela, nous avons besoin d'une perspective plus large.

Le coût total de possession (TCO)

Chez PTSMAKE, nous guidons nos clients en utilisant un modèle de coût total de possession (TCO). Ce modèle prend en compte toutes les dépenses depuis le premier jour jusqu'au remplacement.

| Facteur | Vue des coûts initiaux | Vue TCO |

|---|---|---|

| Matériau | Le seul objectif | Une partie de l'équation |

| Maintenance | Non pris en compte | Une économie importante |

| Durée de vie | Ignoré | La clé de la valeur à long terme |

Construire un modèle simple de TCO

Décortiquons le modèle du TCO pour voir comment il fonctionne. Il s'agit d'équilibrer l'investissement initial et les gains opérationnels à long terme. Il s'agit d'une approche pratique que nous avons affinée dans le cadre de nombreux projets clients.

Investissement initial

Cette partie est simple. Elle comprend le prix du matériau brut UHMWPE. Elle couvre également la fabrication, comme l'usinage CNC, pour produire le composant final. Toutefois, il ne s'agit que du point de départ de votre calcul.

Des économies à long terme débloquées

C'est là que la solution UHMWPE fait véritablement ses preuves. Les économies réalisées s'accumulent de manière significative au fil des années. Le faible taux de Coefficient de frottement24 est un facteur clé de ces économies.

Les coûts de maintenance diminuent. L'UHMWPE étant autolubrifiant, vous éliminez les dépenses liées à la graisse, à l'huile et à la main-d'œuvre nécessaire pour les appliquer. Cela signifie également des environnements de travail plus propres.

Nos tests montrent que la durée de vie des pièces est nettement plus longue. Dans les applications à forte usure, les pièces en UHMWPE peuvent durer plus longtemps que les métaux et les autres plastiques, ce qui permet de réduire le nombre de remplacements et les temps d'arrêt.

| Catégorie de coût | Matériau traditionnel (par exemple, l'acier) | Solution UHMWPE |

|---|---|---|

| Coût initial | Faible à modéré | Modéré |

| Lubrification | Exigée Régulièrement | Non requis |

| Main-d'œuvre d'entretien | Haut | Très faible |

| Fréquence de remplacement | Plus élevé | Plus bas |

| Dommages aux pièces en contact avec le produit | Possible | Minime |

Enfin, il protège vos autres équipements. Sa surface lisse et non abrasive réduit l'usure des pièces en contact, évitant ainsi des dommages collatéraux coûteux à l'ensemble de l'assemblage.

Une véritable analyse coût-efficacité repose sur un modèle de coût total de possession. Si l'investissement initial pour une solution en UHMWPE peut être plus élevé, il permet de réaliser d'importantes économies à long terme en termes de coûts de maintenance, de lubrification et de remplacement, ce qui prouve sa valeur supérieure.

Exploiter tout le potentiel de l'UHMWPE grâce à l'expertise de PTSMAKE

Prêt à optimiser votre prochain projet avec le matériau UHMWPE ? Contactez PTSMAKE pour obtenir un devis rapide et précis sur l'usinage CNC de précision ou le moulage par injection. Laissez notre expérience de plus de 20 ans vous fournir des pièces personnalisées de haute qualité en UHMWPE qui répondent à vos exigences les plus strictes - contactez-nous dès maintenant pour obtenir une offre compétitive !

Découvrez comment ces faibles forces intermoléculaires influencent de manière significative les propriétés physiques d'un matériau. ↩

Découvrez comment cette propriété affecte le flux de matériaux et le traitement au cours de la fabrication. ↩

Découvrez comment cette propriété unique permet aux matériaux d'absorber les chocs sans subir de dommages permanents. ↩

Découvrez comment cette propriété influe sur la sélection des matériaux pour les pièces et les applications de précision. ↩

En savoir plus sur la façon dont cette propriété affecte la longévité des pièces dans les environnements exigeants. ↩

Découvrez comment cette valeur affecte la perte d'énergie et l'usure des matériaux dans les composants mobiles. ↩

Apprenez comment l'électricité statique s'accumule et pourquoi elle est importante dans la sélection des matériaux. ↩