Vous concevez un dissipateur thermique pour des composants électroniques de grande puissance ? Vous êtes probablement confronté à la résistance de l'interface thermique et vous vous demandez si votre solution actuelle peut supporter la charge thermique sans devenir un goulot d'étranglement qui détruit les performances.

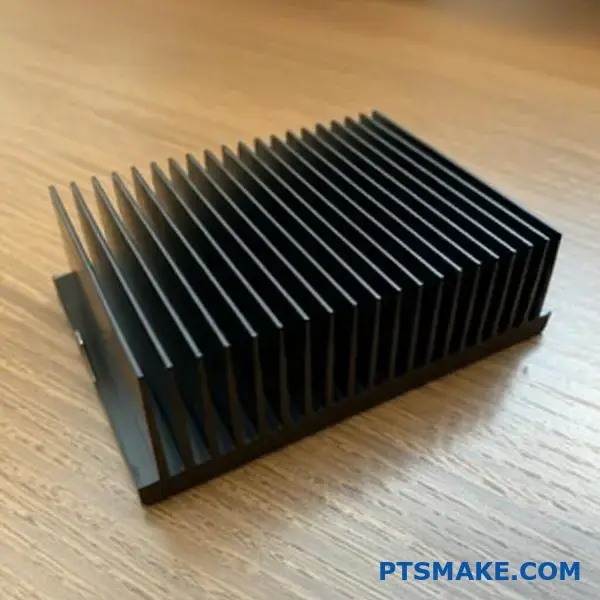

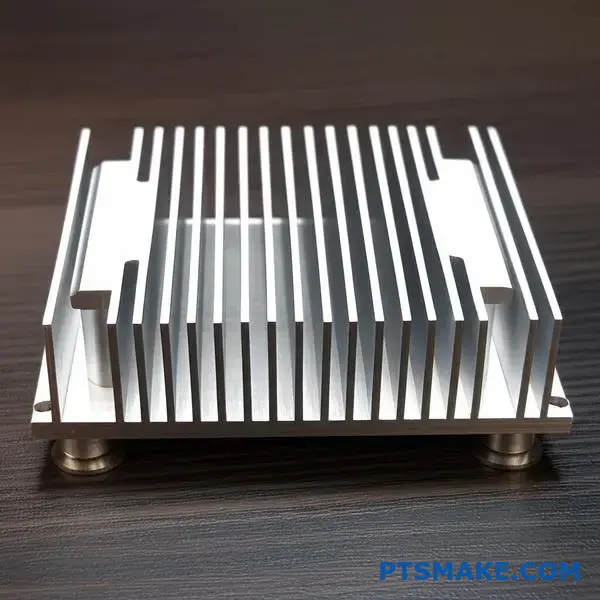

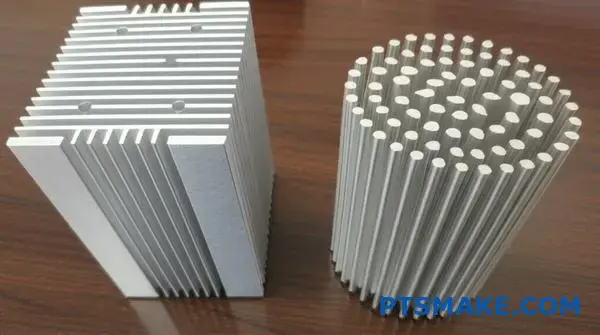

Les dissipateurs de chaleur à broches enrobées offrent des performances thermiques supérieures grâce à une construction monolithique, éliminant la résistance de l'interface thermique entre les ailettes et la base tout en offrant une flexibilité de conception exceptionnelle pour les applications de haute puissance dans les secteurs de l'électronique, de l'automobile et de l'aérospatiale.

Après avoir travaillé sur des solutions de gestion thermique chez PTSMAKE, j'ai constaté qu'un mauvais choix de dissipateur thermique pouvait faire dérailler des projets entiers. Ce guide couvre tous les aspects, de la sélection des matériaux à l'optimisation des performances, pour vous aider à prendre des décisions éclairées afin d'éviter des reconceptions coûteuses et de garantir la conformité de votre gestion thermique aux spécifications.

Pourquoi la construction monolithique est-elle thermiquement supérieure ?

Lorsqu'il s'agit de gérer la chaleur, chaque détail compte. La connexion entre la base et les ailettes d'un dissipateur thermique est un point critique. Une seule pièce de métal solide est toujours plus performante que des pièces assemblées.

Le problème des articulations

Tout joint, aussi parfait soit-il, crée une barrière. Cette barrière ralentit le transfert de chaleur. Les conceptions monolithiques n'ont tout simplement pas ce problème.

Comparaison des performances

| Type de construction | Barrière thermique | Efficacité du transfert de chaleur |

|---|---|---|

| Monolithique | Aucun | Maximum |

| Assemblés (par exemple, collés) | Oui | Réduit |

Cette simple différence explique la supériorité de la construction monolithique.

Dans le domaine de la gestion thermique, nous nous battons constamment contre un ennemi caché. Cet ennemi s'appelle résistance de l'interface thermique1. Il se produit à la limite entre deux surfaces en contact.

Même les surfaces parfaitement lisses présentent des fentes d'air microscopiques. Ces fentes agissent comme une isolation, emprisonnant la chaleur et l'empêchant de se déplacer efficacement.

Éliminer la barrière

C'est là que la construction monolithique se distingue. Des techniques telles que le skiving permettent de créer un dissipateur thermique à partir d'un seul bloc de matériau. Chez PTSMAKE, nous recommandons souvent cette technique pour les applications exigeantes.

A Dissipateur de chaleur à broches évidées, Par exemple, il n'y a pas de joint entre la base et les ailettes. Ils forment une seule pièce de métal continue.

Flux de chaleur : monolithique ou assemblé

| Fonctionnalité | Monolithique (supprimé) | Assemblé (collé/soudé) |

|---|---|---|

| Articulation base-ailes | Aucune (intégrale) | Présent (par exemple, époxy, soudure) |

| Lacunes d'interface | Zéro | Lacunes microscopiques entre l'air et les matériaux de remplissage |

| Trajectoire de la chaleur | Ininterrompu | Obstrué |

| Performance thermique | Supérieure | Compromis |

Ce chemin ininterrompu permet à la chaleur de circuler de la base vers les ailettes avec une résistance quasi nulle. Le refroidissement est donc le plus efficace possible.

Les conceptions monolithiques, telles que celles utilisées dans les dissipateurs thermiques à patins, éliminent la résistance de l'interface thermique en supprimant le joint entre la base et les ailettes. Cela crée un chemin ininterrompu pour la chaleur, assurant un transfert thermique maximal et des performances de refroidissement supérieures.

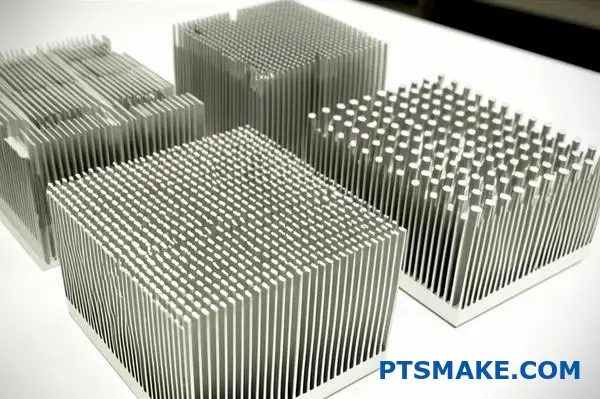

Quelle est l'influence de la densité des broches sur les performances thermiques ?

La densité des épingles est un compromis classique. Au début, l'ajout d'épingles semble être une excellente idée.

Un plus grand nombre de picots signifie une plus grande surface. Cela permet à la chaleur de s'échapper dans l'air ambiant.

Cependant, le fait d'entasser les goupilles trop près les unes des autres peut se retourner contre vous. Il augmente la résistance au flux d'air. Cela peut étouffer le système et réduire l'efficacité du refroidissement.

Trouver le bon équilibre est la clé d'une conception thermique efficace.

| Densité des broches | Surface | Résistance au flux d'air |

|---|---|---|

| Faible | Plus bas | Faible |

| Haut | Plus élevé | Haut |

| Optimal | Équilibré | Équilibré |

La recherche de la densité optimale

La densité de broches "parfaite" n'est pas un chiffre universel. Elle dépend fortement de l'environnement de refroidissement spécifique, en particulier des conditions d'écoulement de l'air.

Convection forcée ou naturelle

Dans un système à convection forcée avec des ventilateurs puissants, vous pouvez utiliser une densité de broches plus élevée. Le flux d'air important peut surmonter la résistance accrue, en tirant pleinement parti de la plus grande surface.

Pour les installations à convection naturelle, où l'air circule sans ventilateur, une densité plus faible est souvent préférable. Cette approche minimise l'obstruction, permettant à l'air de circuler plus librement entre les broches.

Lors de projets antérieurs, nous avons constaté que la modélisation du flux d'air était cruciale. C'est particulièrement vrai pour un dissipateur thermique à broches, où les ailettes sont fabriquées avec une grande précision. Comprendre l'ensemble du système résistance thermique2 est l'objectif.

| Condition d'écoulement de l'air | Vitesse du ventilateur | Densité de broches recommandée |

|---|---|---|

| Convection naturelle | Aucun | Faible |

| Convection forcée | Faible | Moyen |

| Convection forcée | Haut | Haut |

Impact des matériaux et de la conception

Le matériau du dissipateur thermique, aluminium ou cuivre, joue également un rôle. La conductivité thermique plus élevée du cuivre peut permettre une optimisation de la densité légèrement différente de celle de l'aluminium dans les mêmes conditions. Chez PTSMAKE, nous travaillons avec nos clients pour simuler ces variables afin d'obtenir les meilleurs résultats.

L'objectif est de maximiser la dissipation de la chaleur sans créer un blocage important qui prive le système d'air frais. Ce point d'équilibre correspond à la densité optimale des broches.

La densité des broches implique un compromis critique. Une densité plus élevée augmente la surface mais peut restreindre le flux d'air. La densité optimale dépend entièrement des conditions spécifiques de circulation de l'air du système, en équilibrant la surface et la chute de pression de l'air afin d'obtenir des performances thermiques maximales.

Quels sont les principaux avantages des ailerons en épingle à cheveux ?

Les ailettes à broches en acier offrent d'incroyables performances thermiques. Cela s'explique principalement par le fait qu'elles sont fabriquées à partir d'un seul bloc de matériau.

Il n'y a pas de résistance thermique dans un joint de soudure ou d'époxy. Cela crée un chemin très efficace pour l'évacuation de la chaleur.

Ce procédé permet d'obtenir des ailettes très fines et très denses. Cela maximise la surface de dissipation de la chaleur. C'est l'une des principales raisons pour lesquelles nous les recommandons pour les appareils électroniques compacts.

Voici un aperçu rapide des principaux avantages.

| Avantage | Impact sur les performances |

|---|---|

| Haute densité d'ailettes | Augmente la surface de refroidissement |

| Capacité d'ailettes minces | Réduction du poids et de l'utilisation de matériaux |

| Excellente conductivité | Pas de perte d'interface thermique |

| Rapport d'aspect élevé | Maximise le refroidissement dans un encombrement réduit |

Cette combinaison fait d'un dissipateur thermique à broches enrobées un choix de premier ordre.

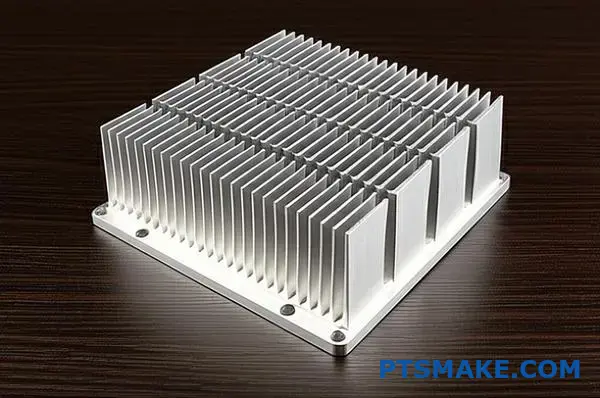

Ventiler les avantages

Examinons de plus près pourquoi ces caractéristiques sont importantes. Le processus de fabrication lui-même est à l'origine de ces avantages. Le skiving permet de sculpter les ailettes à partir d'un bloc solide, et non de les assembler.

Cette construction en une seule pièce change la donne. Elle garantit que le trajet de la chaleur entre la base et les extrémités des ailettes est ininterrompu. Il en résulte une conductivité thermique supérieure à celle des ailettes collées ou estampées.

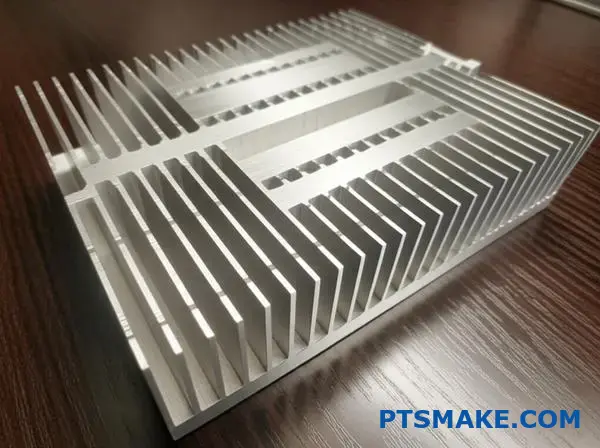

Rapport d'aspect et densité élevés

Un rapport d'aspect élevé signifie que les ailettes sont beaucoup plus hautes que larges. Cette conception maximise la surface de refroidissement sans augmenter l'encombrement du dissipateur. Elle est essentielle pour les appareils dont l'espace est limité.

Dans nos projets antérieurs à PTSMAKE, nous avons vu comment cela améliore directement le refroidissement. Il est possible de mettre plus d'ailettes sur la même surface. Mais cela nécessite une conception minutieuse pour gérer le flux d'air. L'équilibre est crucial pour maintenir un refroidissement optimal. vitesse interstitielle3 et d'obtenir un refroidissement efficace.

| Densité des ailerons | Résistance au flux d'air | Application typique |

|---|---|---|

| Faible | Faible | Convection naturelle |

| Moyen | Moyen | Ventilateurs à faible vitesse |

| Haut | Haut | Souffleurs à haute pression |

Flexibilité de la conception

La technologie du skiving offre à PTSMAKE une grande liberté de conception. Nous pouvons ajuster la hauteur, l'épaisseur et le pas des ailettes. Cela nous permet de créer un dissipateur thermique à broches skivées sur mesure, parfaitement adapté à vos besoins thermiques spécifiques et aux conditions de circulation de l'air.

Les ailettes Skived Pin assurent une gestion thermique supérieure. Leur construction en une seule pièce, leur haute densité d'ailettes et leur flexibilité de conception offrent un avantage significatif en matière de refroidissement dans un facteur de forme compact, ce qui les rend idéales pour les applications à hautes performances.

Quelles sont les limites inhérentes au processus d'écrémage ?

Le processus d'écrémage est très efficace. Cependant, il a des limites physiques claires. Ces limites définissent ce qui est possible en matière de fabrication.

Les ingénieurs doivent comprendre ces contraintes dès le début. Ils s'assurent ainsi que leurs conceptions sont réalisables dès le départ. Cela permet de gagner du temps et d'éviter des reconceptions coûteuses. Les facteurs clés sont la taille des blocs de matériaux et la géométrie des ailettes.

Dimensions maximales des blocs et des ailettes

La taille de la machine à écorner détermine la taille maximale de la pièce. La résistance de l'outil et les propriétés du matériau limitent les dimensions de la pièce. Ignorer ces éléments peut conduire à des échecs de production.

Voici quelques contraintes typiques que nous rencontrons.

| Contrainte | Typique Maximum/Minimum | Raison |

|---|---|---|

| Largeur du bloc | ~500 mm | Taille du lit de la machine |

| Hauteur des ailerons | ~120 mm | Stabilité de l'outil |

| Épaisseur de l'ailette | ~0,1 mm | Intégrité des matériaux |

Il s'agit de lignes directrices générales. Elles peuvent varier en fonction du matériau et de la machine utilisée.

Faisabilité de la conception et contraintes pratiques

La compréhension de ces limites est essentielle pour la conception en vue de la fabrication (DFM). Une conception peut sembler excellente dans un logiciel de CAO. Mais elle doit pouvoir être produite physiquement. Dans le cadre de nos projets chez PTSMAKE, nous guidons souvent nos clients sur ces aspects pratiques.

Matériau Taille du bloc

Le bloc de matière première a une taille maximale. Celle-ci est limitée par la capacité de nos machines. Si votre dissipateur thermique est plus grand que l'enveloppe de travail de la machine, l'écroutage n'est pas le bon choix. Vous devrez peut-être envisager d'autres méthodes.

Rapport hauteur/épaisseur des ailettes

Ce rapport est très important. Il n'est pas possible d'avoir des ailerons extrêmement hauts et fins. Plus l'aileron est grand, plus l'outil d'écrêtage s'éloigne de son support. Cette extension peut entraîner des problèmes tels que déviation de l'outil4, ce qui affecte la précision de la pièce finale. Un rapport plus élevé augmente le risque de flexion ou de rupture des ailettes au cours du processus.

Ceci est particulièrement vrai pour les dissipateurs de chaleur à broches imbriquées. Chaque broche doit être stable.

| Fonctionnalité | Souhaits du créateur | La réalité de la fabrication |

|---|---|---|

| Hauteur des ailerons | 150 mm | Souvent limité à <120 mm |

| Épaisseur de l'ailette | 0,05 mm | Rarement réalisable en dessous de 0,1 mm |

| Pitch de l'aileron | Très dense | Limité par la largeur de l'outil |

Nous conseillons toujours d'équilibrer la performance thermique avec ces contraintes de fabrication pour obtenir un résultat satisfaisant.

Les contraintes pratiques telles que la taille des blocs, la hauteur et l'épaisseur des ailettes ne sont pas des suggestions ; ce sont des règles établies par la physique et les capacités de la machine. Pour réussir la conception d'un skiving, il faut respecter ces limites dès le départ afin de garantir un produit final productible et efficace.

Comment l'épaisseur des ailettes affecte-t-elle l'efficacité du transfert de chaleur ?

L'épaisseur des ailettes n'est pas une simple équation du type "plus il y en a, mieux c'est". Il s'agit d'un exercice d'équilibre minutieux. Le concept fondamental à comprendre ici est celui de ‘l'efficacité des ailettes’. Elle mesure l'efficacité avec laquelle une ailette transfère la chaleur.

Une ailette plus épaisse conduit mieux la chaleur sur toute sa longueur. Mais elle prend aussi plus de place. Des ailettes plus fines permettent d'avoir plus d'ailettes sur la même surface. Cela augmente la surface totale d'évacuation de la chaleur. Il est essentiel de trouver l'équilibre idéal.

Compromis sur l'épaisseur des ailettes

| Fonctionnalité | Palmes plus épaisses | Palmes plus fines |

|---|---|---|

| Conduction | Plus élevé | Plus bas |

| Densité des ailerons | Plus bas | Plus élevé |

| Surface | Potentiellement plus faible | Potentiellement plus élevé |

| Poids | Plus lourd | Plus léger |

La physique derrière la performance des ailerons

Pour comprendre l'équilibre, il suffit de penser à la chaleur qui voyage de la base à la pointe d'un aileron. Ce trajet est la clé de ses performances.

Le voyage de la chaleur : La conduction

Le rôle d'une ailette est d'éloigner la chaleur de la source. Elle transfère ensuite cette chaleur à l'air ambiant. Une ailette plus épaisse offre un chemin plus large à la chaleur. La résistance est donc moindre. L'extrémité de l'ailette reste plus proche de la température de base, ce qui rend toute la surface efficace.

En revanche, une ailette fine présente une résistance plus élevée. La pointe devient beaucoup plus froide que la base. Cela réduit la capacité de transfert de chaleur de la partie extérieure de l'ailette.

Densité et performance individuelle

Alors, pourquoi ne pas toujours utiliser des ailettes épaisses ? Parce que l'espace est limité. Des ailettes plus fines permettent d'augmenter la surface dans un volume donné. C'est ce que l'on observe souvent dans les dissipateur de chaleur à broches écrêtées5 que nous produisons à PTSMAKE.

Plus d'ailettes signifie plus de surface totale pour la convection. L'objectif est de trouver le point où l'ajout d'ailettes (et de surface) l'emporte sur la réduction de l'efficacité de chaque ailette. Dans nos projets antérieurs, nous avons constaté que cet équilibre est différent pour chaque application. Il dépend du débit d'air, de la puissance et des contraintes d'espace.

| Aspect | Impact de l'épaisseur | Objectif de la conception |

|---|---|---|

| Efficacité des ailerons | Les ailettes plus épaisses sont plus efficaces individuellement. | Maximiser le transfert de chaleur par ailette. |

| Surface | Des ailettes plus fines permettent d'augmenter la surface totale. | Maximiser la dissipation totale de la chaleur. |

| Application | Un flux thermique élevé peut nécessiter des ailettes plus épaisses. | Trouver l'équilibre optimal pour le système. |

L'épaisseur des ailettes constitue un compromis fondamental. Vous devez trouver un équilibre entre la conduction thermique supérieure des ailettes plus épaisses et l'augmentation de la surface offerte par un réseau plus dense d'ailettes plus fines. La solution optimale est toujours adaptée aux exigences thermiques de l'application spécifique.

Pourquoi choisir le cuivre plutôt que l'aluminium pour un dissipateur thermique ?

Le choix entre le cuivre et l'aluminium est un compromis classique en ingénierie. Il s'agit de trouver un équilibre entre les performances et les contraintes pratiques. Ce sont les besoins de votre application qui dicteront le choix du bon matériau.

Performance thermique et coût

Le principal avantage du cuivre est sa conductivité thermique supérieure. Il transfère la chaleur presque deux fois plus efficacement que l'aluminium. Il est donc idéal pour les situations de forte chaleur.

Cependant, l'aluminium est plus léger et plus rentable. Ces facteurs sont souvent déterminants dans la conception d'un produit.

Voici une comparaison directe :

| Fonctionnalité | Cuivre | Aluminium |

|---|---|---|

| Conductivité thermique | ~400 W/mK | ~205 W/mK |

| Densité (poids) | Haut | Faible |

| Coût relatif | Plus élevé | Plus bas |

Cette décision est fondamentale pour la conception d'un dissipateur thermique. Vous devez évaluer ce qui compte le plus.

Adapter le matériau à l'application

En termes pratiques, ce compromis guide votre sélection de matériaux. Nous le constatons souvent dans les projets de PTSMAKE. Le cas d'utilisation spécifique est déterminant.

Environnements à forte chaleur

La chaleur est l'ennemi des processeurs, des GPU ou de l'électronique de puissance de grande puissance. Dans ces cas, le cuivre est souvent le seul choix possible. Sa capacité à évacuer rapidement la chaleur de la source est essentielle. Le coût plus élevé est justifié par les performances. Le cuivre est moins impédance thermique6 garantit que les composants restent à des températures de fonctionnement sûres.

Poids et budget

À l'inverse, l'aluminium est parfait pour les applications sensibles au poids. Pensez aux appareils portables ou aux composants aérospatiaux. C'est également le matériau de prédilection pour les produits électroniques grand public sensibles aux coûts. Ses performances sont plus qu'adéquates pour de nombreux défis thermiques courants. Un dissipateur thermique à broches en aluminium offre un équilibre fantastique entre performance et valeur.

Ce tableau présente des combinaisons typiques d'applications et de matériaux :

| Type d'application | Préoccupation première | Matériau recommandé |

|---|---|---|

| Serveurs de centre de données | Refroidissement maximal | Cuivre |

| Ordinateurs portables grand public | Poids et coût | Aluminium |

| Éclairage LED | Rapport coût-efficacité | Aluminium |

| Onduleurs industriels | Haute fiabilité | Cuivre |

En fin de compte, la compréhension de ces différences vous permet de faire un choix plus intelligent et plus efficace pour votre projet.

Le choix entre le cuivre et l'aluminium pour un dissipateur thermique à patins dépend de vos besoins spécifiques. Le cuivre offre des performances thermiques inégalées pour les applications exigeantes, tandis que l'aluminium constitue une solution plus légère et plus rentable pour une plus large gamme d'utilisations. La décision dépend de cet équilibre.

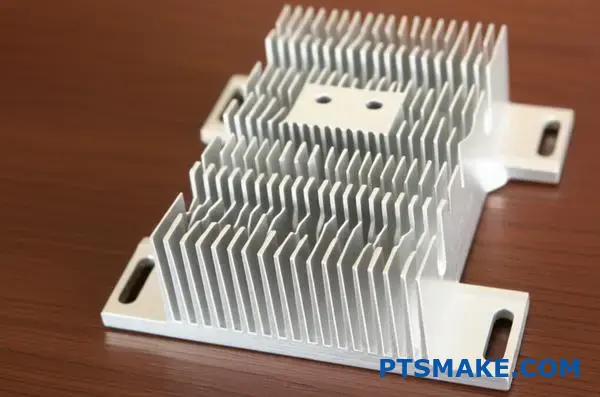

Quel est le rôle de la base intégrale ?

La base intégrale est le fondement de l'ensemble du système de refroidissement. Il s'agit du principal diffuseur de chaleur. Sa principale fonction est de collecter la chaleur d'une source, comme le processeur, et de la répartir uniformément.

Cette répartition est essentielle pour que le reste du dissipateur thermique fonctionne efficacement. Sans une base solide, le transfert de chaleur devient inefficace.

Le premier point de contact

La base est en contact direct avec la source de chaleur. Sa conception a un impact direct sur la rapidité avec laquelle la chaleur s'échappe. Ce transfert initial est une étape critique dans le processus de refroidissement de tout dissipateur thermique à broches.

Importance d'un épandage uniforme

Une base bien conçue permet à la chaleur de se propager à toutes les broches. Cela maximise la surface disponible pour la dissipation.

| Propriété de base | Impact sur les performances |

|---|---|

| Épaisseur | Affecte la vitesse et l'uniformité de l'épandage |

| Matériau | Détermine la conductivité thermique |

| Planéité | Assure un contact optimal avec la source de chaleur |

Cette structure évite les points chauds et garantit que l'ensemble de l'unité fonctionne comme prévu. La base est plus qu'une simple plate-forme de montage.

La base joue le rôle de pont critique entre la source de chaleur et les ailettes. Ses caractéristiques physiques, en particulier l'épaisseur et l'intégrité du matériau, déterminent ses performances. Il ne s'agit pas de détails mineurs ; ils sont fondamentaux pour la fonction du dissipateur thermique.

Optimisation de l'épaisseur de la base

Une base trop fine ne peut pas diffuser la chaleur de manière efficace. Cela peut créer des points chauds localisés, surchargeant les broches situées directement au-dessus de la source.

Inversement, une base trop épaisse peut ralentir le transfert de chaleur vers les ailettes. Lors de projets antérieurs avec des clients, il s'est avéré que la recherche de cet équilibre était essentielle pour obtenir des performances optimales. Nous visons le point idéal où l'étalement est rapide et uniforme.

Garantir l'intégrité des matériaux

Le matériau lui-même, généralement du cuivre ou de l'aluminium, doit être pur. Les vides, les impuretés ou les incohérences dans le métal peuvent créer des obstacles au flux de chaleur.

Ces imperfections perturbent la distribution uniforme de l'énergie thermique. En effet, tout défaut peut augmenter de manière significative l'énergie thermique. impédance thermique7 de la matière.

| Défaut de matériel | Conséquence |

|---|---|

| Vides d'air | Mauvais conducteur, emprisonne la chaleur |

| Impuretés | Conductivité thermique globale plus faible |

| Densité incohérente | Diffusion inégale de la chaleur |

Chez PTSMAKE, nous veillons à ce que nos matières premières répondent à des normes strictes. Cela garantit l'intégrité de la base et la fiabilité des performances du dissipateur thermique final. Cet engagement en faveur de la qualité permet d'éviter les goulets d'étranglement au niveau des performances.

La base intégrale est le principal diffuseur de chaleur. Son efficacité dépend entièrement de son épaisseur et de l'intégrité du matériau. Ces facteurs assurent une distribution uniforme de la chaleur de la source aux ailettes, ce qui est crucial pour la performance globale du refroidissement.

Goupille profilée contre goupille extrudée : Quelles sont les principales différences ?

Lors du choix d'un dissipateur thermique, ce sont les facteurs pratiques qui comptent le plus. Il ne s'agit pas seulement de savoir si l'un d'entre eux est "meilleur". Il s'agit de savoir lequel convient le mieux aux besoins spécifiques de votre projet.

Les performances d'un dissipateur de chaleur à broches profilées sont souvent meilleures. Les dissipateurs extrudés peuvent s'avérer plus efficaces pour les gros volumes et les besoins à moindre coût.

Voici un tableau comparatif rapide pour vous aider à prendre une décision. Il couvre les principaux critères de sélection que nous examinons dans le cadre de nos projets à PTSMAKE.

| Fonctionnalité | Dissipateur de chaleur à broches évidées | Dissipateur thermique extrudé |

|---|---|---|

| Densité des ailerons | Très élevé | Modéré |

| Rapport d'aspect | Haut | Faible à modéré |

| Performance thermique | Excellent | Bon |

| Coût de l'outillage (NRE) | Aucun | Haut |

| Flexibilité de la conception | Haut | Limitée |

Approfondissement de la comparaison

Analysons le tableau plus en détail. Les différences apparaissent clairement lorsque l'on examine le processus de fabrication et ses résultats. Chaque méthode présente des atouts uniques.

Densité et performance des ailettes

La technologie Skiving permet de raser littéralement les ailettes d'un bloc de métal solide. Cela permet d'obtenir des ailettes très fines et très denses. Plus d'ailettes signifie plus de surface pour la dissipation de la chaleur.

Ce processus permet d'obtenir une rapport hauteur/largeur8, ce qui est essentiel pour l'efficacité thermique. En revanche, l'extrusion pousse le matériau à travers une filière. Cela limite la finesse et la hauteur des ailettes.

D'après nos tests, les dissipateurs de chaleur à broches écrêtées peuvent améliorer les performances thermiques de 10-20% par rapport à leurs homologues extrudés dans des environnements à convection forcée.

Coûts d'outillage par rapport au prix unitaire

L'outillage est un facteur important. L'extrusion nécessite une matrice personnalisée, ce qui engendre des coûts d'ingénierie non récurrents (NRE) initiaux importants. Elle ne convient donc pas aux prototypes ou aux petites séries.

Le skiving ne nécessite pas d'outillage spécifique, le NRE est donc nul. Il est donc parfait pour le prototypage rapide et la production de volumes faibles à moyens. Si le coût unitaire peut être plus élevé, le coût global du projet est souvent moins élevé pour les petites quantités.

Les dissipateurs de chaleur à broches profilées se distinguent par leurs performances et leur flexibilité, sans coûts d'outillage, ce qui les rend idéaux pour les prototypes et les applications exigeantes. Les dissipateurs extrudés sont le choix le plus rentable pour la production en grande série où les exigences thermiques sont moins critiques.

Quand faut-il choisir des dissipateurs de chaleur à ailettes enrobées plutôt que des dissipateurs de chaleur à ailettes collées ?

Le choix se porte souvent sur l'interface thermique. Il s'agit du point critique où la chaleur doit passer de la base du dissipateur thermique aux ailettes.

Comprendre la différence d'interface

Les ailettes collées reposent sur une résine époxy ou une soudure pour relier les ailettes à la base. Bien qu'efficace, ce matériau d'assemblage ajoute une couche de résistance. Cela peut entraver le transfert de chaleur.

Un dissipateur thermique à ailettes est fabriqué à partir d'une seule pièce de métal. Cette conception monolithique signifie qu'il n'y a pas de joint thermique entre la base et les ailettes.

| Fonctionnalité | Dissipateur thermique à ailettes collées | Dissipateur de chaleur à ailettes inclinées |

|---|---|---|

| Joint ailette-base | Epoxy ou soudure | Aucun (Monolithique) |

| Résistance de l'interface | Présent (plus élevé) | Négligeable (inférieur) |

Pour les applications à haute puissance, ce détail apparemment insignifiant devient un facteur de performance majeur.

L'impact de la résistance des interfaces

Examinons de plus près ce joint d'ailette collé. L'époxy ou la soudure n'est tout simplement pas aussi thermoconductrice que la base en aluminium ou en cuivre. Cela crée un goulot d'étranglement où la chaleur a du mal à passer efficacement de la base aux ailettes.

Ce goulet d'étranglement est quantifié comme suit résistance thermique9. Une résistance thermique plus élevée signifie que le composant fonctionnera plus chaudement sous la même charge. C'est un facteur crucial dans la conception thermique.

Applications à haute densité de puissance

Dans les appareils à haute densité de puissance, cette résistance supplémentaire est inacceptable. Lorsqu'une grande quantité de chaleur est générée dans un petit espace, même une minuscule barrière peut provoquer une hausse de température significative et nuisible. C'est dans ce cas que les ailettes en forme d'écailles offrent un avantage certain.

En étant une seule pièce de métal, un dissipateur de chaleur à ailettes élimine complètement cette résistance d'interface. Dans des projets antérieurs de PTSMAKE, nous avons constaté que ce facteur unique réduisait les températures de fonctionnement de plusieurs degrés, augmentant ainsi directement la fiabilité et la durée de vie des appareils.

| Niveau de densité de puissance | ΔT typique de l'interface collée | ΔT de l'interface écrémée |

|---|---|---|

| Faible | ~1-2°C | 0°C |

| Moyen | ~3-5°C | 0°C |

| Haut | >7°C | 0°C |

Résumé

La différence essentielle réside dans le joint thermique des ailettes collées, qui ajoute une résistance nuisible aux performances. Les ailettes Skived sont monolithiques, ce qui élimine totalement ce goulot d'étranglement. Elles constituent donc un choix évident pour les applications exigeantes et de grande puissance où chaque degré de refroidissement compte.

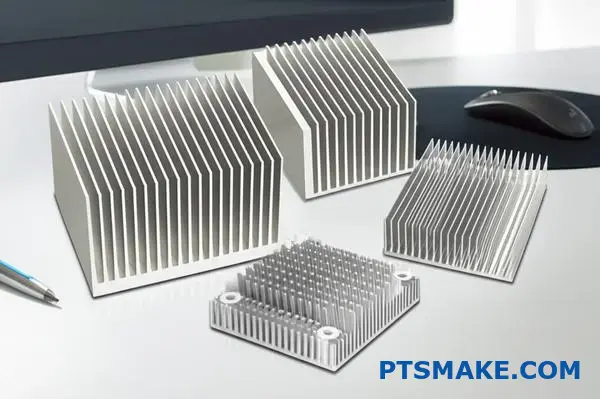

Comment sont classés les modèles d'épingles à gorge en fonction du type de flux d'air ?

Le facteur le plus critique dans la conception d'un dissipateur thermique à broches est le flux d'air. Cet élément unique dicte toute la géométrie de la pièce. Les conceptions sont divisées en deux catégories principales. Il s'agit de la convection naturelle et de la convection forcée.

Chaque catégorie nécessite une approche fondamentalement différente de l'espacement et de la hauteur des ailettes. Le choix d'une conception inadaptée à votre type de flux d'air se traduira par des performances thermiques médiocres.

| Type de flux d'air | Espacement des ailettes | Hauteur des ailerons |

|---|---|---|

| Convection naturelle | Large | Plus court |

| Convection forcée | Étroite (dense) | Plus grand |

Ce choix est la base d'un refroidissement efficace.

Convection naturelle : Concevoir pour un mouvement d'air passif

La convection naturelle repose sur le principe de l'ascension de l'air chaud. Le puits de chaleur réchauffe l'air environnant, qui devient alors moins dense et se déplace vers le haut. L'air plus frais est ainsi aspiré par le bas.

Pour que cela fonctionne, les ailettes doivent être très espacées. Cela permet à l'air de circuler sans résistance importante. Si les ailettes sont trop proches, elles emprisonnent l'air, ce qui bloque le cycle.

Principales caractéristiques du design :

- Des écarts plus larges entre les goupilles : Permet une circulation de l'air sans restriction grâce à la flottabilité.

- Hauteur de la goupille plus courte : Réduit la résistance à l'air et le poids.

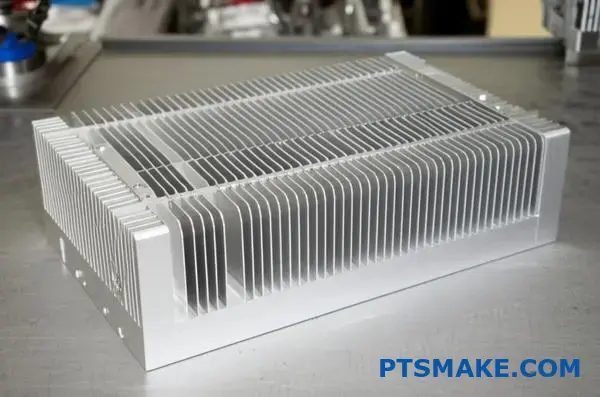

Convection forcée : Maximiser la surface

La convection forcée utilise un ventilateur ou une soufflerie pour déplacer l'air à travers le dissipateur thermique. Ce flux d'air actif est beaucoup plus puissant et efficace pour évacuer la chaleur.

Comme nous poussons activement l'air, nous pouvons rendre les ailettes beaucoup plus hautes et plus proches les unes des autres. Cela augmente considérablement la surface de contact avec l'air en mouvement. L'objectif de la conception est de perturber le mouvement de l'air. couche limite thermique10 sur chaque nageoire.

| Type de convection | Application typique | Avantage principal |

|---|---|---|

| Naturel | PC silencieux, amplificateurs audio | Pas de bruit, pas d'électricité nécessaire |

| Forcé | Serveurs, blocs d'alimentation, éclairage LED | Refroidissement haute performance |

Chez PTSMAKE, la première question que nous posons concerne toujours votre environnement de refroidissement. Cela garantit que la pièce que nous usinons est optimisée pour son application dans le monde réel.

La distinction fondamentale est simple : les conceptions à convection naturelle privilégient une faible résistance à l'air, tandis que les conceptions à convection forcée maximisent la surface. Le bon choix dépend entièrement de la présence ou non d'un ventilateur, qui influence directement la structure physique du dissipateur thermique pour des performances optimales.

Quelles sont les applications typiques des dissipateurs de chaleur à broches écrêtées ?

Les dissipateurs de chaleur à broches en forme d'épingle excellent là où la densité thermique est élevée et l'espace limité. Vous les trouverez dans les appareils électroniques exigeants.

Leur conception unique les rend idéales pour refroidir les composants qui génèrent une chaleur intense et concentrée.

Calcul à haute performance

Les CPU et les GPU de grande puissance en sont les meilleurs exemples. Leur taille compacte et leur puissance thermique élevée exigent un refroidissement efficace. Les ailettes profilées offrent une surface massive pour dissiper rapidement cette chaleur, en particulier avec le flux d'air forcé des ventilateurs.

Électronique de puissance et de communication

On les retrouve également dans l'électronique de puissance comme les IGBT, les serveurs et les équipements de télécommunication. Ces applications exigent une fiabilité et des performances constantes. La construction en une seule pièce d'un dissipateur thermique à écailles garantit un chemin thermique solide.

Voici une brève analyse de la situation :

| Application | Défi majeur | Pourquoi le skiving est une bonne solution |

|---|---|---|

| CPU/GPU | Flux de chaleur élevé | Les broches denses maximisent la surface |

| Composants du serveur | Fiabilité 24/7 | La conception en une seule pièce évite les défaillances |

| Éclairage LED | Performances à long terme | Dissipation uniforme de la chaleur, pas de points chauds |

| Équipement de télécommunication | Espaces compacts | Les ailettes à haut rapport d'aspect sont efficaces |

Voyons plus en détail pourquoi l'écrêtage est souvent le meilleur choix pour ces cas spécifiques. Il ne s'agit pas seulement de la densité des ailettes, mais aussi de l'intégrité structurelle et des performances thermiques à long terme.

L'avantage des composants de serveur

Les serveurs fonctionnent en continu, la défaillance d'un composant n'est donc pas envisageable. Les dissipateurs thermiques collés ou estampés comportent des joints entre la base et les ailettes. Ces joints peuvent se dégrader avec le temps, ce qui augmente la résistance thermique.

Un dissipateur thermique à broches est usiné à partir d'un seul bloc de cuivre ou d'aluminium. Cette conception monolithique élimine tout matériau d'interface. Cela permet d'obtenir une température constante et très faible. impédance thermique11 pendant toute la durée de vie du produit. Chez PTSMAKE, nous recommandons cette solution pour toute application où la fiabilité à long terme est la première préoccupation.

Pourquoi cela fonctionne-t-il pour les LED et les télécommunications ?

Dans l'éclairage LED de forte puissance, le maintien d'une température stable est crucial. Il a un impact direct sur la durée de vie de la LED et sur la précision des couleurs. La structure uniforme d'un dissipateur thermique en tôle perforée évacue la chaleur de manière homogène. Cela permet d'éviter les points chauds localisés qui peuvent entraîner une défaillance prématurée.

Dans le cas des équipements de télécommunication, les composants sont étroitement emballés. La circulation de l'air est souvent complexe et limitée. Les goupilles peuvent être fabriquées très fines et très hautes, créant ainsi un profil optimal pour capturer la chaleur dans ces environnements difficiles.

Les dissipateurs de chaleur à broches sont des solutions de choix pour l'électronique à haute densité. Ils refroidissent efficacement les unités centrales puissantes, les serveurs et les diodes électroluminescentes. Leur construction en une seule pièce garantit une fiabilité supérieure et des performances thermiques constantes, ce qui les rend idéaux pour les applications exigeantes et à longue durée de vie, où la défaillance n'est pas une option.

Quel est l'impact de la forme et de la disposition des broches sur le flux d'air ?

La conception d'un dissipateur thermique ne se limite pas à sa taille. La géométrie et la disposition des broches sont essentielles. Elles déterminent directement la manière dont l'air se déplace à travers les ailettes.

Il ne s'agit pas d'une simple théorie. Les bons choix peuvent améliorer considérablement les performances de refroidissement de votre application spécifique.

Choix de la géométrie des broches

Les goupilles carrées offrent souvent une plus grande surface. En revanche, les goupilles rondes offrent parfois une plus faible résistance au flux d'air. Le choix dépend de la puissance du ventilateur.

Stratégie d'arrangement

La disposition a également son importance. Nous devons tenir compte de la façon dont les modèles en ligne et en quinconce affectent les turbulences et la pression de l'air, ce que je détaillerai plus loin.

| Forme de l'épingle | Avantage principal | Meilleur pour |

|---|---|---|

| Carré | Surface maximale | Applications à faible vitesse d'écoulement de l'air |

| Plateau rond | Résistance à l'écoulement de l'air plus faible | Applications de flux d'air à grande vitesse |

Le choix de la bonne conception de la broche est un exercice d'équilibre. Il s'agit de gérer les turbulences du flux d'air et les pertes de charge. Chaque facteur influence directement l'efficacité du refroidissement.

Turbulences : Amies ou ennemies ?

On parle de turbulences lorsque l'air se déplace de façon chaotique. Une disposition décalée des broches crée davantage de turbulences. Cela perturbe l'isolant Couche limite12 d'air autour de chaque broche.

Cette perturbation oblige davantage de molécules d'air à entrer en contact avec la surface de l'épingle. Il en résulte un meilleur transfert de chaleur. Toutefois, cela a un coût.

Comprendre la perte de charge

L'augmentation des turbulences se traduit également par une plus grande résistance, ou chute de pression. Cela oblige le ventilateur du système à travailler plus dur. Si le ventilateur ne peut pas surmonter cette perte de charge, le débit d'air diminuera.

Cela pourrait annuler les avantages de la turbulence en termes de refroidissement. En revanche, une disposition en ligne offre une voie libre. Il en résulte une perte de charge moindre, mais aussi un transfert de chaleur moins efficace.

Chez PTSMAKE, nous aidons nos clients à modéliser cet équilibre. Nous nous assurons que le dissipateur de chaleur, qu'il s'agisse d'un dissipateur standard ou d'un dissipateur à broches enlevées, correspond parfaitement à la courbe de performance de leur ventilateur.

| Arrangement | Niveau de turbulence | Chute de pression | Scénario idéal |

|---|---|---|---|

| En ligne | Faible | Faible | Systèmes avec ventilateurs de faible puissance ou espaces ouverts |

| En quinconce | Haut | Haut | Systèmes avec ventilateurs puissants, espaces restreints |

La forme et la disposition des broches créent un compromis entre les performances thermiques et la résistance au flux d'air. Les broches carrées en quinconce offrent une surface et des turbulences élevées, mais créent une perte de charge importante. La meilleure conception dépend toujours du ventilateur spécifique et des contraintes du système.

Quelle est la structure des coûts par rapport à d'autres méthodes de fabrication ?

Il est essentiel de comprendre le coût réel. Il ne s'agit pas seulement du prix par pièce. Il faut tenir compte de l'investissement total du projet.

Les différentes méthodes de fabrication ont des modèles de coûts très différents. Dans le cas d'un dissipateur de chaleur à broches, l'avantage financier est évident dans certains cas de figure.

Voyons comment l'écrémage se compare à une méthode courante comme l'extrusion. Cette analyse vous permettra de prendre la décision la plus judicieuse en fonction de votre budget.

La différence de coût la plus significative est l'investissement initial. La technologie du skiving élimine complètement les coûts d'outillage, ce qui change la donne.

Aucun investissement en outillage

Les méthodes traditionnelles telles que l'extrusion ou le moulage sous pression nécessitent des matrices sur mesure. Ces outils peuvent être coûteux et prendre des semaines à produire. Ce coût initial peut constituer un obstacle majeur pour les nouveaux projets ou les prototypes.

Chez PTSMAKE, nous observons souvent ce phénomène chez les clients qui développent des produits innovants. Le skiving leur permet d'obtenir rapidement des pièces physiques sans investissement important. Cet évitement des Ingénierie non récurrente13 est un avantage considérable pour la production de faibles volumes.

Dynamique des coûts unitaires

Bien que l'écroutage permette d'économiser sur l'outillage, son coût unitaire peut être plus élevé que celui de l'extrusion pour les grands volumes. Le processus de découpage est méticuleux pour chaque dissipateur thermique.

L'extrusion, en revanche, a un coût d'entrée élevé pour la matrice. Mais une fois l'outil fabriqué, la production de milliers d'unités devient incroyablement bon marché par pièce.

Le seuil de rentabilité est ainsi clairement établi.

| Élément de coût | Processus d'écrémage | Processus d'extrusion |

|---|---|---|

| Outillage (NRE) | Aucun | Important |

| Coût par unité | Cohérent | Diminue avec le volume |

| Délai d'exécution | Court | Longue (en raison de l'outillage) |

| Meilleur cas d'utilisation | Prototypes, faibles volumes | Production en grande série |

Le volume de production requis est le facteur le plus important. Il détermine directement la méthode de fabrication la plus économique pour votre projet.

Le skiving est très rentable pour les prototypes et les petites séries en raison de l'absence de frais d'outillage. Pour la production de masse, des méthodes comme l'extrusion deviennent plus économiques à long terme. Votre décision doit toujours être basée sur la quantité totale requise pour le projet.

Quelle est l'échelle de performance d'un dissipateur de chaleur à broches écrêtées ?

L'efficacité d'un dissipateur thermique à broches n'est pas une valeur fixe. Elle varie considérablement en fonction de l'environnement. Deux facteurs clés déterminent ses performances : le flux d'air et la charge thermique.

La dynamique du flux d'air et de la charge thermique

L'augmentation du débit d'air d'un ventilateur améliore directement le refroidissement. Une plus grande quantité d'air circulant sur les ailettes dissipe la chaleur plus rapidement. Mais il y a un point où les rendements diminuent.

Comprendre la courbe

La relation n'est pas une ligne droite. Les fiches techniques le montrent à l'aide d'une courbe de performance. Cela vous aide à choisir la bonne solution.

| Débit d'air (CFM) | Résistance thermique typique (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Comme vous pouvez le constater, doubler le débit d'air ne réduit pas la résistance de moitié.

Décoder une courbe de performance

Lorsque vous consultez la fiche technique d'un dissipateur thermique à broches, vous voyez un graphique. Ce graphique représente la résistance thermique en fonction du débit d'air. C'est la clé pour comprendre les performances.

Résistance thermique en fonction du débit d'air

La résistance thermique, mesurée en °C/W, indique l'augmentation de la température par watt de chaleur. Une résistance plus faible est toujours préférable. Lorsque le débit d'air augmente, la résistance thermique diminue fortement dans un premier temps.

Ensuite, la courbe commence à s'aplatir. Cela indique des rendements décroissants. En poussant plus d'air, on obtient des gains de plus en plus faibles en termes de refroidissement. Cela se produit lorsque l'air passe d'un état lisse à un état plus doux. flux laminaire14 à un autre plus turbulent, qui peut être moins efficace pour évacuer la chaleur de manière uniforme.

Le rôle de la charge thermique

Les performances d'un dissipateur thermique dépendent également de la chaleur qu'il doit dissiper. Une solution parfaite pour un processeur de 60 W aura du mal avec un processeur de 120 W dans les mêmes conditions de flux d'air.

Chez PTSMAKE, nous analysons souvent ces courbes avec nos clients. Nous les aidons à trouver le point idéal. Il s'agit d'équilibrer la vitesse du ventilateur, le bruit et les performances thermiques requises pour leur appareil spécifique.

| Charge thermique (W) | Débit d'air (CFM) | Augmentation prévue de la température (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

Les performances d'un dissipateur de chaleur à broches en forme d'écailles s'améliorent avec l'augmentation du débit d'air, mais avec des rendements décroissants. L'analyse de la courbe de résistance thermique sur une fiche technique est cruciale pour adapter le dissipateur thermique à la charge thermique spécifique et aux conditions de débit d'air de votre application.

Comment classer les dessins et modèles en fonction de la densité des broches ?

Il est essentiel de classer les dissipateurs de chaleur à broches en fonction de la densité des broches. Elle permet d'adapter la bonne solution à un défi thermique spécifique. Nous les classons généralement en trois catégories principales.

Matrices à faible densité

Ces modèles se caractérisent par un espacement plus important entre les broches. Ils sont parfaits pour les scénarios de refroidissement passif où la convection naturelle est la principale méthode de dissipation de la chaleur.

Matrices de densité moyenne

Il s'agit d'une solution intermédiaire polyvalente. Il offre un équilibre entre la surface et la résistance au flux d'air. Il fonctionne bien avec les systèmes d'air forcé à faible vitesse.

Matrices à haute densité

Avec des espaces très étroits entre les broches, ils maximisent la surface. Pour être efficaces, ils nécessitent un flux d'air à grande vitesse de la part des ventilateurs.

| Catégorie de densité | Pas de broche typique | Flux d'air idéal |

|---|---|---|

| Faible densité | > 2,5 mm | Convection passive / naturelle |

| Moyenne densité | 1,5 - 2,5 mm | Air pulsé à basse vitesse |

| Haute densité | < 1,5 mm | Air pulsé à haute vitesse |

Le choix de la bonne densité de broches est un exercice d'équilibre. Il établit un lien direct entre les performances thermiques et les capacités de circulation d'air de votre système. C'est une décision fondamentale que nous prenons dès le début d'un projet chez PTSMAKE.

Faible densité pour le refroidissement passif

Les dissipateurs de chaleur à faible densité sont idéaux pour les applications sans ventilateur. Le large espacement des ailettes permet à l'air de circuler librement par convection naturelle. Ils conviennent donc pour un fonctionnement silencieux dans l'électronique grand public ou les boîtiers extérieurs. Ils offrent une contre-pression plus faible, ce qui est essentiel ici.

Densité moyenne : Le polyvalent

Les modèles de densité moyenne sont souvent le choix par défaut. Ils offrent une augmentation significative de la surface par rapport aux options de faible densité sans créer de résistance excessive à l'air. Ils sont parfaits pour les appareils équipés de petits ventilateurs de faible puissance où un équilibre est nécessaire.

Haute densité pour les applications exigeantes

Lorsqu'un refroidissement maximal est requis dans un espace compact, la haute densité est la solution. Ces conceptions sont associées à des ventilateurs puissants qui poussent l'air à travers le réseau dense d'ailettes. Cette configuration permet de réduire considérablement l'encombrement des ventilateurs. résistance thermique15 mais augmente le bruit du système et la consommation d'énergie.

| Niveau de densité | Avantage principal | Principal compromis |

|---|---|---|

| Faible | Excellent pour le refroidissement passif | Surface inférieure |

| Moyen | Des performances équilibrées | Pas optimal pour les extrêmes |

| Haut | Dissipation thermique maximale | Nécessite un débit d'air élevé |

La densité des broches détermine les performances d'un dissipateur de chaleur à broches écrêtées. Une faible densité permet un refroidissement passif, tandis qu'une densité élevée nécessite un refroidissement actif à grande vitesse. La densité moyenne offre une solution flexible pour de nombreuses applications courantes, en équilibrant la surface et la résistance au flux d'air.

Comment choisir entre un modèle à aileron droit et un modèle à aileron en épingle ?

Le choix de la bonne conception des ailettes dépend entièrement du débit d'air de votre système. Ce seul facteur est l'élément le plus critique. Faire le bon choix garantit des performances thermiques optimales.

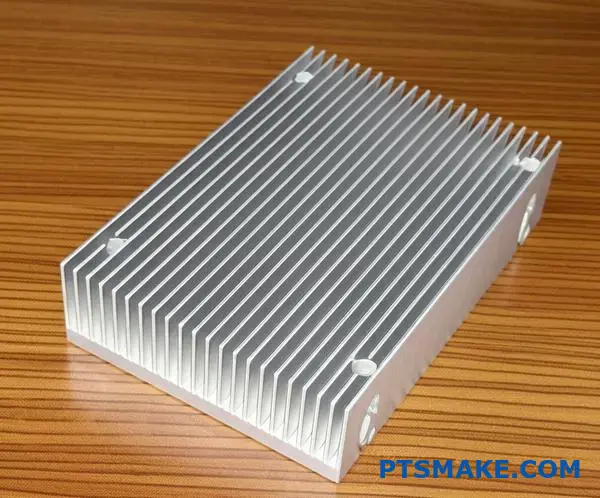

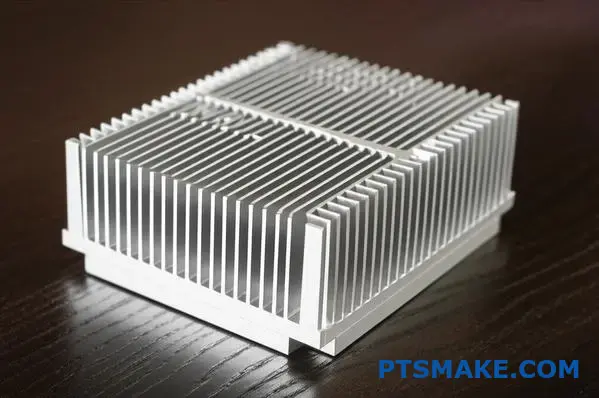

Ailettes droites pour un flux d'air linéaire

Les ailettes droites sont le meilleur choix pour un flux d'air linéaire et sans obstruction. Pensez aux systèmes avec des ventilateurs à conduits qui poussent l'air dans une seule direction. Dans ce cas, elles offrent une résistance minimale.

Ailerons à broches pour un flux d'air complexe

Les ailettes se distinguent dans les environnements complexes. Si le flux d'air est à faible vitesse, multidirectionnel ou bloqué par d'autres composants, les ailettes en épingle sont supérieures. Elles créent des turbulences qui améliorent le refroidissement.

Un guide simple :

| Type de flux d'air | Conception recommandée des ailettes | Avantage principal |

|---|---|---|

| Linéaire et sans obstacle | Aileron droit | Faible perte de charge |

| Vitesse réduite ou obstruction | Aileron de goupille | Turbulences renforcées |

| Multidirectionnel | Aileron de goupille | Capture efficacement l'air |

Un regard plus approfondi sur la dynamique des flux d'air

La première étape consiste à comprendre le cheminement de l'air. Vous devez savoir comment l'air se déplace dans votre boîtier. Des câbles ou des composants gênent-ils le passage ?

Dans nos projets chez PTSMAKE, nous commençons toujours par une analyse thermique. Cela nous permet de visualiser le flux d'air et d'éviter des erreurs de conception coûteuses.

L'efficacité des ailerons droits

Les ailettes droites créent un canal clair pour l'air. Cette conception minimise la perte de charge, ce qui permet aux ventilateurs de fonctionner plus efficacement. Ils sont parfaits pour les scénarios de flux d'air dirigé à grande vitesse.

D'après nos tests, cette conception est très efficace. Il est souvent utilisé dans des applications où un flux d'air puissant et constant est garanti.

La puissance des palmes

Un dissipateur de chaleur à broches fonctionne en perturbant la couche limite de l'air. Les picots génèrent de minuscules tourbillons qui mélangent l'air. Ce processus améliore Convection forcée16 et retire encore plus de chaleur.

Ceci est particulièrement utile dans les espaces restreints. Dans ces endroits, le flux d'air peut être faible ou imprévisible. La conception de la broche permet de tirer le meilleur parti du flux d'air disponible.

| Exemple d'application | Flux d'air dominant | Choix optimal des ailerons |

|---|---|---|

| Rack de serveur 1U | Haut débit, ventilé | Aileron droit |

| Dispositif d'éclairage LED | Convection naturelle | Aileron de goupille |

| Électronique portable | Basse vitesse, obstructions | Aileron de goupille |

Le choix de la conception des ailettes est dicté par le flux d'air. Les ailettes droites conviennent aux trajectoires directes et linéaires, tandis que les ailettes en épingle excellent dans les environnements à faible vitesse, obstrués ou multidirectionnels en créant des turbulences qui améliorent la dissipation de la chaleur.

Comment équilibrer les performances et le poids pour une application aérospatiale ?

Dans l'aérospatiale, chaque gramme compte. Cela crée un compromis critique, en particulier pour la gestion thermique. Le cuivre offre une conductivité thermique supérieure. Cependant, son poids peut constituer une pénalité importante pour les applications de vol.

Cela nous oblige à explorer des alternatives plus légères. L'aluminium est souvent le premier choix. Il offre un bon équilibre entre les performances et le poids. Mais le choix du matériau n'est qu'une pièce du puzzle.

Le dilemme des matériaux

Le choix du bon matériau est une étape fondamentale. Cette décision a un impact direct sur le poids final et l'efficacité thermique du composant.

| Matériau | Conductivité thermique (W/mK) | Densité (g/cm³) |

|---|---|---|

| Cuivre | ~400 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Ce tableau montre clairement le défi à relever. Le cuivre permet d'obtenir d'excellentes performances, mais son poids est plus de trois fois supérieur à celui de l'aluminium.

Aller au-delà des métaux de base ouvre de nouvelles possibilités. Les composites avancés, par exemple, offrent des rapports poids/résistance incroyables. Leurs propriétés peuvent être adaptées à des besoins spécifiques, bien que cela augmente souvent la complexité et le coût de fabrication.

Cependant, les véritables gains proviennent de l'optimisation de la conception. C'est là que les outils de simulation avancés deviennent indispensables pour notre équipe chez PTSMAKE.

Optimisation de la géométrie avec la CFD

La dynamique des fluides numérique (CFD) est un outil puissant. Elle nous permet de simuler l'écoulement de l'air et le transfert de chaleur sans construire de prototypes physiques. Nous pouvons tester numériquement des dizaines d'itérations de conception.

Cela nous permet d'affiner la géométrie de composants tels qu'un dissipateur thermique à broches Skived. Nous pouvons optimiser l'espacement, la hauteur et l'épaisseur des ailettes afin de maximiser la surface et l'efficacité du refroidissement tout en utilisant le moins de matériau possible.

En travaillant avec nos clients, nous avons constaté que les matériaux tels que les composites avancés peuvent être très efficaces. anisotrope17. Leurs propriétés thermiques changent en fonction de la direction du flux de chaleur, ce qui ajoute une couche supplémentaire à notre analyse.

| Étape d'analyse | Objectif | Outil/Méthode |

|---|---|---|

| 1. Base de référence | Établir la performance avec le cuivre | Fiche technique des matériaux |

| 2. Alternative | Évaluer les performances de l'aluminium | Fiche technique des matériaux |

| 3. L'optimisation | Affiner la géométrie pour réduire le poids | Simulation CFD |

| 4. La validation | Tester le prototype optimisé | Analyse comparative physique |

Cette approche structurée garantit que nous éliminons méthodiquement chaque gramme possible sans compromettre les performances requises.

Équilibrer le poids et les performances dans l'aérospatiale est une tâche complexe. Il faut sélectionner intelligemment les matériaux, de l'aluminium aux composites avancés, et tirer parti d'outils de simulation puissants comme la CFD pour optimiser chaque aspect de la conception en vue d'une efficacité maximale.

Quelles sont les nouvelles tendances dans le domaine de la technologie des ailerons ?

La technologie des ailettes est en constante évolution. Nous assistons à des avancées majeures qui repoussent les limites de la performance thermique. L'avenir est axé sur la précision et l'innovation en matière de matériaux.

Ces tendances permettent une dissipation plus efficace de la chaleur. C'est un point essentiel pour les appareils électroniques de plus en plus compacts et puissants.

Des terrains plus fins

La recherche d'ailettes plus petites et plus denses est essentielle. Des pas plus fins augmentent la surface disponible pour le transfert de chaleur. Cela améliore l'efficacité sans augmenter l'encombrement du dissipateur.

Intégration avancée des matériaux

Nous allons au-delà du cuivre et de l'aluminium. De nouveaux matériaux et alliages sont testés. Ces matériaux offrent de meilleures propriétés thermiques ou un poids plus léger.

| Fonctionnalité | Skiving traditionnel | Tendances émergentes |

|---|---|---|

| Pitch de l'aileron | > 0,5 mm | < 0,3 mm |

| Matériaux | Cuivre, aluminium | Alliages avancés, composites |

| Structure de base | Bloc solide | Complexe, intégré |

L'avenir des ailerons en plongée ne consiste pas seulement à affiner les méthodes existantes. Il s'agit de combiner des technologies pour créer des solutions réellement innovantes. C'est là que les choses deviennent vraiment passionnantes pour les ingénieurs que nous sommes.

Procédés de fabrication hybrides

L'une des tendances les plus prometteuses est la fabrication hybride. Nous explorons la possibilité de coller des ailerons sur une base créée à l'aide de fabrication additive18. Cette approche ouvre des possibilités de conception entièrement nouvelles.

Cette méthode permet de créer des canaux internes complexes. Imaginez un dissipateur de chaleur à broches avec des voies de refroidissement liquide intégrées. Il s'agit de géométries que l'usinage traditionnel ne peut tout simplement pas produire. Cette méthode allie la grande surface de l'écroutage à la liberté de conception de l'impression 3D.

Texture de surface améliorée

Un autre domaine d'innovation est la texturation des surfaces. Nous testons des micro-textures sur les surfaces des ailerons. Ces textures sont conçues pour perturber la couche limite de l'air. Le transfert de chaleur par convection s'en trouve amélioré.

D'après nos recherches, cette technique permet d'améliorer l'efficacité. Elle améliore les performances sans modifier la taille globale du dissipateur.

| Finition de la surface | Amélioration de l'efficacité du transfert de chaleur |

|---|---|

| Surface lisse | Base de référence |

| Micro-Textured | Jusqu'à 15% |

Ces tendances émergentes - pitchs plus fins, matériaux avancés, processus hybrides et texturation des surfaces - repoussent les limites de la gestion thermique. Elles permettent des conceptions électroniques plus puissantes et plus compactes, ouvrant la voie à la technologie de la prochaine génération.

Commencez dès aujourd'hui votre projet de dissipateur thermique avec PTSMAKE

Prêt à optimiser votre matériel de nouvelle génération avec des dissipateurs de chaleur à broches profilées à la pointe de la technologie ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et compétitif ainsi qu'une assistance technique experte. Transformez vos prototypes et vos séries de production avec une précision, une fiabilité et une attention aux détails inégalées. Envoyez votre demande dès aujourd'hui !

Plongez dans la science de cet obstacle majeur à une gestion thermique efficace. ↩

Comprendre comment cette mesure clé est calculée et utilisée pour évaluer l'efficacité des dissipateurs thermiques. ↩

Comprenez comment la dynamique des fluides entre les ailettes influe sur les performances réelles de votre dissipateur thermique. ↩

En savoir plus sur l'impact de ce phénomène sur la précision de l'usinage. ↩

Découvrez comment cette technique de fabrication permet de créer des ailettes à haute densité pour des performances thermiques supérieures dans des espaces compacts. ↩

Comprendre l'impact de cette mesure critique sur la température des composants et la fiabilité globale du système. ↩

Découvrez comment cette propriété clé mesure la résistance d'un matériau au flux de chaleur. ↩

Découvrez comment le rapport entre la hauteur et l'épaisseur des ailettes influe sur l'efficacité thermique. ↩

Comprenez comment cette mesure clé affecte directement la température et la fiabilité de votre appareil. ↩

Comprendre comment cette fine couche d'air affecte l'efficacité du refroidissement. ↩

Découvrez comment cette mesure clé influe sur l'efficacité du refroidissement et la fiabilité globale de vos composants. ↩

Découvrez comment cette fine couche d'air affecte les performances thermiques et l'efficacité de la conception. ↩

Découvrez comment ces coûts d'ingénierie ponctuels influent sur le budget total de votre projet et sur vos choix de fabrication. ↩

Découvrez comment les différentes caractéristiques des flux d'air peuvent influencer directement votre stratégie de gestion thermique. ↩

Découvrez comment ce paramètre clé détermine l'efficacité de refroidissement de votre dissipateur thermique. ↩

Découvrez comment les différents types de flux d'air influencent l'efficacité du transfert de chaleur dans les systèmes de gestion thermique. ↩

Comprendre l'impact des propriétés anisotropes sur les performances des matériaux dans les conceptions complexes. ↩

Cliquez pour comprendre comment cette technologie d'impression 3D révolutionne la conception et la fabrication des dissipateurs thermiques. ↩