De nombreux ingénieurs considèrent les pignons intermédiaires comme de simples composants rotatifs dont le sens de rotation est simplement inversé. Cette vision trop simpliste entraîne des erreurs de conception coûteuses, des défaillances inattendues et des occasions manquées d'optimiser le système.

Un pignon intermédiaire est un composant de transmission qui modifie la direction du couple, ajuste l'emballage spatial et influence la dynamique du système, y compris l'inertie, la rigidité et les caractéristiques de vibration au-delà de l'inversion de rotation de base.

J'ai travaillé avec des équipes d'ingénieurs qui ont découvert trop tard que la conception de leur pignon entraînait des problèmes de résonance ou des défaillances prématurées des roulements. Ce guide couvre les principes avancés que j'utilise chez PTSMAKE pour aider les clients à concevoir des systèmes de pignons robustes pour des applications allant de la robotique de précision aux machines lourdes.

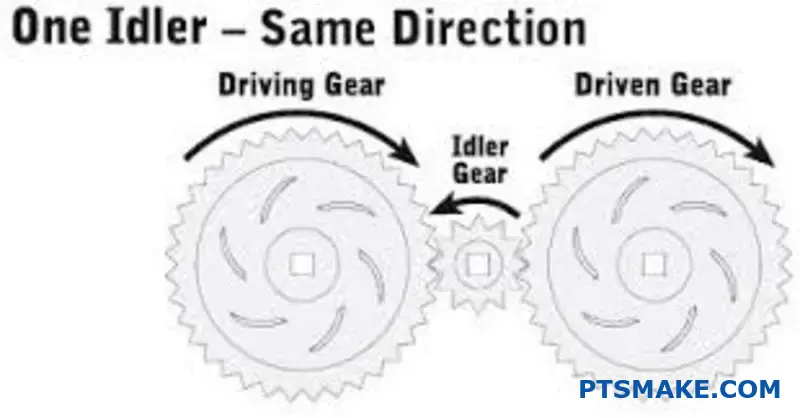

Qu'est-ce qui définit un pignon fou au-delà de la simple inversion de la rotation ?

La plupart des ingénieurs voient un pignon fou et pensent à une chose : l'inversion de la rotation. C'est vrai, mais ce n'est que le début de l'histoire. Son rôle est bien plus stratégique.

L'engrenage à roue libre est un élément clé de la gestion de la dynamique du système et des contraintes spatiales. Il ne s'agit pas d'un simple élément passif dans un train d'engrenages.

Le point de vue de base et le point de vue avancé

| Fonction | Compréhension de base | Application avancée |

|---|---|---|

| Rotation | Inversion de la direction | Pas de changement de rapport de transmission |

| Objectif | Changement de direction simple | Gérer la dynamique du système |

Cet engrenage peut modifier fondamentalement les performances d'une machine. Il va bien au-delà de sa simple définition dans les manuels scolaires.

En partant des principes de base, on découvre sa véritable valeur. Un galet tendeur n'est pas seulement un lien ; c'est un élément de réglage dynamique au sein d'un groupe motopropulseur. Son emplacement et ses propriétés sont essentiels.

Impact sur la dynamique du système

Une roue dentée introduit sa propre masse et sa propre élasticité. Cela influence directement le comportement mécanique de l'ensemble du système.

Modifier l'inertie et la rigidité

L'ajout d'un galet tendeur augmente l'inertie totale de rotation du système. Cela peut contribuer à atténuer les fluctuations du couple. Il affecte également la rigidité torsionnelle globale. Cela influence la façon dont le système réagit aux changements de charge.

Considérations spatiales et de transmission

Dans les machines complexes, l'espace est compté. Un engrenage à roue libre permet aux ingénieurs de combler les distances entre les arbres. Cela apporte une flexibilité essentielle à l'emballage. Il permet également aux concepteurs d'éviter les obstacles dans l'architecture de la machine.

Cependant, une roue libre introduit des points de maille supplémentaires. Chaque maille peut contribuer à la performance globale du système. erreur de transmission1. Une conception soignée est cruciale. D'après l'expérience de PTSMAKE, un galet tendeur usiné avec précision minimise cet effet, préservant ainsi la précision du système.

| Propriété du système | Effet de l'ajout d'un pignon de renvoi | Considérations relatives à la conception |

|---|---|---|

| Inertie du système | Augmentations | Peut stabiliser ou ralentir la réponse |

| Rigidité torsionnelle | Changements | Impacts sur les vibrations et les déformations |

| Disposition de l'espace | Augmentation de la flexibilité | Essentiel pour les conceptions compactes |

| Erreur de transmission | Ajout d'une source potentielle | Nécessite une fabrication de haute précision |

Un engrenage de renvoi est un outil de conception crucial, et non un simple inverseur de sens. Il modifie activement l'inertie, la rigidité et le conditionnement du système, ce qui nécessite une étude technique minutieuse afin d'équilibrer ses avantages et ses inconvénients potentiels, tels que l'augmentation des erreurs de transmission.

Quel est le rôle, du point de vue de la théorie de l'information, d'une roue libre dans une transmission ?

Un engrenage cylindrique n'est pas seulement une entretoise mécanique. Il joue un rôle essentiel dans la transmission des informations. Ces informations sont cinématiques, c'est-à-dire qu'elles ont trait au mouvement. Il s'agit de transmettre un message.

Le relais d'information parfait

Idéalement, un engrenage de renvoi transmet ces données cinématiques sans aucune perte. Le mouvement de l'engrenage de sortie reflète parfaitement le mouvement de l'engrenage d'entrée, mais avec une direction inversée.

Bruit d'information dans le monde réel

Cependant, aucun composant n'est parfait. De minuscules imperfections dans un engrenage à roue libre introduisent du "bruit" ou des erreurs. Ce bruit altère l'information cinématique transmise.

| Type d'information | Transmission idéale | La corruption dans le monde réel |

|---|---|---|

| Position | Transfert angulaire exact | Petites erreurs de positionnement |

| Vélocité | Transfert constant et régulier | Fluctuations de la vitesse |

| Calendrier | Synchronisation précise | Imprécisions de synchronisation (gigue) |

Cela peut affecter les performances de l'ensemble du système.

Décodage du transfert d'informations cinématiques

À la base, un train d'engrenages est un système de traitement de l'information. L'engrenage d'entrée encode des informations sur la position et la vitesse. Chaque engrenage suivant, y compris les roues folles, relaie ce message.

Le rôle d'un engrenage à roue libre est de veiller à ce que cette information parvienne intacte à destination. Mais que se passe-t-il lorsque le messager n'est pas parfait ?

Sources de bruit informationnel

Chaque imperfection de fabrication introduit une erreur potentielle. Ces erreurs s'accumulent dans le système. Par exemple, même de légères déviations du profil de la dent peuvent entraîner des fluctuations de vitesse.

C'est pourquoi la précision n'est pas négociable. Chez PTSMAKE, nous nous efforçons de minimiser ces imperfections. Nous contrôlons des facteurs tels que la concentricité et la finition de la surface. Cela permet de s'assurer que le message cinématique est aussi clair que possible.

Un problème courant est le faible écart entre les dents d'un engrenage qui s'engrènent. Cet espace, connu sous le nom de réaction brutale2Il peut entraîner un retard dans le transfert d'informations lorsque le sens de rotation change. Il introduit une incertitude dans la position de sortie.

Vous trouverez ci-dessous les sources d'erreur les plus courantes que nous gérons.

| Imperfection Source | Type de "bruit" introduit | Conséquence |

|---|---|---|

| Erreur de profil dentaire | Fluctuation de la vitesse | Mouvements irréguliers, vibrations |

| Excentricité de l'engrenage | Erreur de positionnement | Timing incohérent, usure |

| Finition de la surface | Perte par frottement | Efficacité réduite, chaleur |

| Défauts matériels | Usure prématurée | Défaillance du système, perte de données |

Grâce à un usinage CNC méticuleux et à un contrôle de qualité, nous luttons contre cette dégradation de l'information. Notre objectif est de faire de chaque composant un émetteur haute fidélité.

Une roue dentée est un canal d'information cinématique. Sa qualité physique a un impact direct sur la qualité des données transmises. Les imperfections introduisent du bruit, ce qui entraîne des erreurs de position, de vitesse et de synchronisation. La minimisation de ces défauts par une fabrication de précision est essentielle pour la fiabilité du système.

Quelle est une taxonomie robuste pour les fainéants basée sur la fonction dynamique ?

La forme d'un composant ne raconte que la moitié de l'histoire. Pour bien comprendre un pignon fou, il faut s'intéresser à sa fonction. La classification des pignons fous selon leur fonction dynamique va au-delà de la simple géométrie.

Cette approche se concentre sur ce que l'oisif fait. Maintient-il la tension ? Absorbe-t-il les chocs ? Ou guide-t-il des mouvements précis et rapides ?

Cette perspective fonctionnelle est essentielle. Elle influence directement la sélection des matériaux, le choix des roulements et l'intégration globale du système. Un simple tableau ci-dessous présente ces fonctions essentielles.

| Catégorie fonctionnelle | Rôle principal | Facteur clé de la conception |

|---|---|---|

| Tension | Maintenir une tension constante | Durabilité et capacité de charge |

| Amortissement | Absorber les vibrations et le bruit | Propriétés des matériaux |

| Transmission | Guide des mouvements à grande vitesse | Précision et faible inertie |

Une plongée plus profonde dans les rôles fonctionnels

Décortiquons davantage ces catégories fonctionnelles. Chaque rôle exige une approche technique différente, ce que nous observons constamment dans les projets de PTSMAKE. Il est essentiel de comprendre cela pour réussir la conception.

Tendeurs de rouleaux

Ce sont les chevaux de trait. Leur tâche principale consiste à appliquer une force constante sur une courroie ou une chaîne. Cela permet d'éviter le glissement et d'assurer une transmission régulière de la puissance. La conception doit être axée sur des roulements robustes et des matériaux qui résistent à l'usure sous une charge constante.

Rouleaux amortisseurs de vibrations

Dans de nombreux systèmes, le bruit et les vibrations sont des problèmes majeurs. Les rouleaux amortisseurs sont conçus pour absorber cette énergie indésirable. Leur efficacité dépend fortement de la science des matériaux. L'utilisation de polymères spécifiques permet d'obtenir des résultats significatifs. amortissement viscoélastique3. Les chocs mécaniques sont ainsi transformés en chaleur négligeable, ce qui rend le système plus silencieux.

Rouleaux de transmission de mouvement à haute fréquence

Pensez à la robotique ou aux imprimantes à grande vitesse. Ici, les rouleaux guident les courroies avec une précision et une rapidité extrêmes. La priorité est une faible inertie et un équilibre parfait. Ces pièces sont souvent usinées en CNC à partir d'aluminium léger pour minimiser la masse en rotation et garantir la précision.

| Type de pignon | Matériau commun | Caractéristiques principales | Application typique |

|---|---|---|---|

| Tension | Acier, polymères durs | Haute résistance à l'usure | Systèmes de convoyage |

| Amortissement | Elastomères, Sorbothane | Hystérésis élevée | Moteurs automobiles |

| Transmission | Aluminium, acétal | Faible inertie, équilibre | Imprimantes 3D, Robotique |

La catégorisation des rouleaux par fonction dynamique fournit un cadre puissant. Cette approche va au-delà de la simple forme et met l'accent sur les exigences de performance, ce qui permet de mieux choisir les matériaux, d'améliorer la fiabilité du système et de prolonger la durée de vie des composants.

En quoi les configurations des galets diffèrent-elles selon qu'il s'agit de robotique de précision ou de machines lourdes ?

La conception structurelle d'un engrenage cylindrique est fondamentalement différente. Tout dépend de l'application finale.

La robotique de précision a besoin d'engrenages à faible jeu et à grande rigidité. Les machines lourdes en ont besoin pour des couples élevés et des environnements soumis à des chocs.

Principaux facteurs de conception

L'objectif d'un engrenage dicte sa forme. Pour la robotique, la précision est essentielle. Pour les équipements lourds, c'est la force et l'endurance qui comptent.

| Fonctionnalité | Robotique de précision | Machines lourdes |

|---|---|---|

| Objectif principal | Précision de positionnement | Durabilité et puissance |

| Retour de flamme | Proche de zéro | Tolérable |

| Rigidité | Très élevé | Modéré |

Ces besoins opposés conduisent à des classifications structurelles très différentes.

Des classifications structurelles contrastées

Décortiquons les philosophies de conception. Les rouleaux de la robotique de précision utilisent souvent des dents à pas fin. Cela permet de maximiser le contact et de minimiser les mouvements. Ils peuvent également être dotés de mécanismes anti-recul, comme des engrenages en deux parties chargés de ressorts.

Les roues folles des machines lourdes sont à l'opposé. Ils utilisent des dents robustes à pas grossier. Cette conception est moins axée sur la précision que sur la résistance à une force immense.

Choix des matériaux et des profils

Le choix des matériaux est essentiel. En robotique, nous utilisons souvent des alliages légers ou de l'acier trempé. Parfois, des polymères de haute qualité sont utilisés pour leur faible inertie. Le profil de la denture est optimisé pour un engagement doux et continu.

Dans les machines lourdes, vous trouverez des aciers forgés résistants. Ils sont conçus pour résister aux chocs soudains. Les Contrainte de contact hertzienne4 Les calculs sont ici primordiaux. Cela permet de s'assurer que les dents de l'engrenage ne se déforment pas ou ne se cassent pas sous l'effet de charges extrêmes et soudaines. L'accent est mis sur la résistance et non sur la finesse.

| Aspect | Low-Backlash (Robotique) | Couple élevé (machines lourdes) |

|---|---|---|

| Pas de la dent | Bien | Grossier |

| Matériaux | Acier trempé, alliages, polymères | Acier forgé, fonte |

| Caractéristiques principales | Modèles anti-reflux | Résistance élevée aux chocs |

| Fabrication | Rectification de haute précision | Taillage, forgeage |

Chez PTSMAKE, nous comprenons ces nuances. Nous tirons parti de notre usinage CNC avancé pour produire des pignons de renvoi de haute précision. Cela est essentiel pour répondre aux besoins exigeants de l'industrie de la robotique.

La conception structurelle d'un engrenage cylindrique reflète l'usage auquel il est destiné. Les applications robotiques exigent des caractéristiques fines pour la précision. Les machines lourdes nécessitent des structures robustes et durables pour supporter un couple élevé et des chocs importants, en privilégiant la résistance à la précision.

Le choix des paliers définit le système : Une comparaison tête à tête

Le choix du roulement est une décision de conception fondamentale. Il ne s'agit pas d'un simple échange de composants. Il dicte le caractère de l'ensemble du système.

Cette sélection définit la capacité de charge, les limites de vitesse et même le mode de défaillance du système. Les paliers lisses et les roulements à rouleaux constituent deux catégories distinctes de systèmes de rouleaux.

Voyons quelles sont les principales différences.

| Fonctionnalité | Système de palier-journal | Système de roulements à rouleaux |

|---|---|---|

| Mouvement primaire | Glissant | Roulant |

| Capacité de charge | Modéré | Élevée à très élevée |

| Niveau de friction | Plus haut (coulissant) | Inférieure (roulante) |

| Limite de vitesse | Plus bas | Plus élevé |

Capacité de charge et perte par frottement

Les roulements à rouleaux supportent des charges plus lourdes. Leur conception permet de répartir la force sur des lignes ou des points. Cela leur confère un avantage considérable pour les travaux exigeants.

Les paliers lisses répartissent la charge sur une surface. Cette méthode est efficace dans de nombreux cas, mais elle présente des limites évidentes en cas de contraintes élevées.

Le frottement est une autre différence majeure. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que les roulements à rouleaux réduisaient considérablement la consommation d'énergie. Ils roulent, alors que les tourillons glissent. Cela a un impact direct sur l'efficacité globale du système et sur la production de chaleur. Un système d'engrenage à roue libre efficace repose souvent sur ce principe.

Limites de vitesse et modes de défaillance

La vitesse est souvent limitée par la chaleur. Le frottement des paliers lisses génère plus de chaleur. Cela limite leur vitesse de fonctionnement.

Les roulements à rouleaux sont plus froids, ce qui leur permet de tourner à des vitesses beaucoup plus élevées. C'est pourquoi ils constituent le choix idéal pour les applications de machines à grande vitesse.

Les caractéristiques de défaillance sont également très différentes. Un palier lisse s'use généralement de manière progressive. Un avertissement sonore ou visuel est souvent émis.

Cependant, un roulement à rouleaux peut tomber en panne soudainement. Cela peut se produire à la suite d'un processus tel que écaillage5. Cette défaillance peut être catastrophique sans avertissement préalable. Il est essentiel de comprendre ce phénomène pour planifier la maintenance et assurer la sécurité du système.

Le choix du roulement définit fondamentalement le système de galets tendeurs. Il s'agit d'un compromis entre la charge, la vitesse, l'efficacité et la prévisibilité des défaillances. Ce choix a un impact direct sur les performances, la fiabilité et le coût de la durée de vie, ce qui en fait une décision technique essentielle dès le départ.

Quelles sont les différences structurelles entre les rouleaux planétaires et les rouleaux à axe fixe ?

Les rouleaux planétaires et les rouleaux à axe fixe remplissent des fonctions similaires. Cependant, leur conception structurelle est fondamentalement différente. Cela a une incidence sur la manière dont ils gèrent les charges et se comportent sur le plan cinématique.

Philosophie du design

Un pignon fou à axe fixe est simple. Il est monté sur un arbre fixe. En revanche, les engrenages planétaires sont en orbite autour d'un planétaire central. Ils font partie d'un ensemble de supports plus complexe.

Différences fonctionnelles fondamentales

Examinons les principales distinctions.

| Fonctionnalité | Pignon à axe fixe | Pignon planétaire (Planet Gear) |

|---|---|---|

| Axe de rotation | Fixe, stationnaire | Tourne autour de son propre axe et orbite autour d'un axe central |

| Complexité | Faible | Haut |

| Répartition de la charge | Concentré | Répartis entre plusieurs engins |

Ce contraste structurel conduit à des résultats très différents dans une transmission.

Si l'on va plus loin, les différences deviennent encore plus significatives. Les rouleaux à axe fixe sont simples. Ils se montent sur un axe ou un arbre immobile. Cette simplicité les rend robustes et rentables pour les tâches de transmission de base.

Manutention des charges et stress

La différence la plus importante est la répartition de la charge. Un seul pignon intermédiaire à axe fixe supporte la totalité de la charge transférée entre les pignons d'entraînement et les pignons menés. Cela concentre les contraintes sur sa denture et ses roulements.

Les systèmes planétaires, en revanche, répartissent la charge. Plusieurs planétaires répartissent le couple uniformément autour du pignon solaire central. Cela réduit considérablement les contraintes exercées sur les composants individuels. Il permet d'obtenir une capacité de couple plus élevée dans un boîtier plus petit, un avantage clé sur lequel nous nous concentrons chez PTSMAKE.

La fonction cinématique expliquée

D'un point de vue cinématique, le rôle d'un galet tendeur à axe fixe est simple. Il suffit d'inverser le sens de rotation.

Les engrenages planétaires présentent une mouvement épicyclique6. Ils tournent sur leurs propres axes tout en tournant autour du planétaire. Ce double mouvement permet d'obtenir des réductions ou des augmentations de vitesse importantes dans un espace très compact.

| Aspect | Pignon à axe fixe | Pignon planétaire |

|---|---|---|

| Capacité de couple | Plus bas (pour une taille donnée) | Plus élevé |

| Rapport d'engrenage | N/A (inversion du sens) | Possibilité de forte réduction/surmultiplication |

| Application | Transmission simple de la puissance | Transmissions automobiles, robotique |

| Besoins de précision | Standard | Tolérances très élevées requises |

Cette complexité explique pourquoi la fabrication de précision est si importante pour les jeux d'engrenages planétaires.

En résumé, les rouleaux planétaires offrent une solution compacte et à couple élevé en répartissant les charges et en offrant des mouvements complexes. Les rouleaux à axe fixe sont plus simples, ils assurent un transfert de puissance direct et une inversion de la rotation avec une charge concentrée. Chacun a sa place dans la conception mécanique.

Quelle est la méthodologie de conception d'un galet tendeur pour un minimum de NVH ?

La conception d'un galet tendeur pour un minimum de NVH est un processus systématique. Il ne s'agit pas d'une seule astuce. Il s'agit d'une approche holistique.

Nous nous concentrons sur trois domaines essentiels. Il s'agit de la micro-géométrie des dents, du choix des matériaux et de la conception du logement. Chacun d'entre eux joue un rôle essentiel.

Un bon réglage de ces éléments garantit un fonctionnement silencieux et sans heurts. C'est essentiel pour les applications à hautes performances.

Piliers de la conception systématique

| Pilier de la conception | Objectif principal | Action clé |

|---|---|---|

| Microgéométrie | Réduire les erreurs de transmission | Correction du profil et du plomb |

| Sélection des matériaux | Amortir les vibrations | Choisir des matériaux à fort pouvoir d'amortissement |

| Conception du logement | Éviter la résonance | Augmentation de la rigidité et de l'isolation |

Cette méthode structurée permet d'éviter les corrections coûteuses en aval. Elle intègre la qualité dès le départ.

Conception d'un environnement calme Engrenage de pignon nécessite une attention particulière de la part des ingénieurs. Cela va bien au-delà des calculs de vitesse standard. Nous devons régler les moindres détails pour contrôler le bruit et les vibrations à la source.

Plongée dans la microgéométrie

La forme de la denture est la première ligne de défense contre le bruit. Même des écarts minimes peuvent provoquer des bruits importants de gémissement ou de cliquetis.

Correction du profil et du plomb

Nous modifions le profil de la dent pour compenser la déflexion sous charge. Cela garantit un contact en douceur lorsque les engrenages s'engrènent. Elle évite les impacts brusques qui génèrent du bruit. Une correction adéquate minimise la erreur de transmission7qui est l'une des principales sources de bruit de l'engrenage.

La correction du plomb permet de résoudre les problèmes d'alignement le long de la face de la dent. La charge est ainsi répartie uniformément, ce qui réduit encore les vibrations.

Sélection des matériaux et intégration du logement

Le matériau de la Engrenage de pignon et son boîtier sont tout aussi importants. Ils déterminent la façon dont les vibrations sont absorbées ou amplifiées.

Dans notre travail à PTSMAKE, nous suggérons souvent des polymères avancés pour leurs excellentes propriétés d'amortissement. Cependant, le choix du matériau dépend toujours des exigences en matière de charge et de température.

| Matériau | Capacité d'amortissement | La force | Facteur de coût |

|---|---|---|---|

| Acier | Faible | Haut | Moyen |

| Fonte | Moyen | Moyen | Faible |

| PEEK | Haut | Moyenne-élevée | Haut |

| Nylon (PA) | Très élevé | Faible-Moyen | Faible |

Un carter rigide est également essentiel. Un carter souple peut entrer en résonance avec les fréquences de l'engrenage, ce qui crée beaucoup de bruit. Nous concevons des carters qui éloignent ces fréquences de résonance de la plage de fonctionnement.

Une conception à faible NVH réussie intègre la micro-géométrie, la science des matériaux et la dynamique des structures. Il s'agit d'une approche globale qui tient compte de la manière dont l'engrenage intermédiaire interagit avec l'ensemble du système pour obtenir des performances optimales.

Comment réaliser une optimisation multi-objectifs pour un pignon de renvoi ?

La définition correcte du problème d'optimisation est l'étape la plus cruciale. Un plan clair permet d'éviter des retouches coûteuses par la suite. Tout commence par la définition de l'objectif à atteindre.

Nous devons clairement identifier nos objectifs. Voulons-nous une partie plus légère ? Ou une pièce plus durable ? Il s'agit souvent d'objectifs contradictoires.

Définir vos objectifs

Tout d'abord, nous définissons ce qu'est la réussite. Cela implique de sélectionner des fonctions objectives. Il s'agit des paramètres que vous souhaitez maximiser ou minimiser.

Objectifs clés

Un simple tableau constitue un point de départ courant. Il permet de clarifier les principaux objectifs de l'engrenage à roue libre.

| Objectif | Objectif | Métrique commune |

|---|---|---|

| Masse | Minimiser | Grammes (g) |

| Durée de vie | Maximiser | Cycles de rotation |

| Efficacité | Maximiser | Perte de puissance (%) |

| Coût de fabrication | Minimiser | Coût par unité |

Ce cadre vous aide à vous concentrer sur ce qui est vraiment important pour votre application.

Une fois nos objectifs définis, nous pouvons aller plus loin. Il s'agit de comprendre les compromis et les limites de notre conception. Il ne s'agit pas seulement de savoir ce que nous voulons. Il s'agit aussi de savoir ce qui est possible.

Identification des variables et des contraintes de conception

La première étape consiste à identifier les variables de conception8 que nous pouvons réellement contrôler. Il s'agit des propriétés géométriques ou matérielles que nous pouvons modifier. Pour un pignon de renvoi, il peut s'agir du module, de la largeur de la face ou du choix du matériau.

Ensuite, nous établissons des contraintes. Il s'agit des limites non négociables que votre conception doit respecter. Considérez-les comme les règles du jeu. Elles garantissent que la conception finale est pratique et sûre.

Dans le cadre de notre travail à PTSMAKE, nous aidons nos clients à faire la distinction entre les "désirs" et les "besoins". C'est le cœur de la mise en place d'un problème d'optimisation réussi.

Contraintes communes

Voici un aperçu des contraintes typiques que vous pourriez rencontrer.

| Catégorie de contrainte | Exemple | Raison |

|---|---|---|

| Géométrique | Diamètre extérieur maximal | Doit s'intégrer dans un assemblage ou un boîtier existant. |

| Résistance des matériaux | Limite de la contrainte de flexion (MPa) | Pour éviter la rupture de la dent sous l'effet de la charge. |

| Performance | Rapport de contact minimum | Pour assurer une transmission fluide et continue de la puissance. |

| Fabrication | Épaisseur minimale de la dent | Limité par l'outil CNC ou le processus de moulage. |

La définition de ces limites empêche l'optimisation de produire des conceptions impossibles. Elle concentre les efforts sur des solutions réalistes et réalisables.

La définition des objectifs, des variables et des contraintes est la base de toute optimisation réussie d'un engrenage cylindrique. Cette approche structurée permet de s'assurer que toutes les exigences techniques sont respectées tout en recherchant les meilleures performances possibles dans les limites données.

Analyser une défaillance catastrophique d'un galet tendeur dans un moteur de course à hautes performances.

Examinons une défaillance réelle. Une voiture de course de classe GT a subi une panne de moteur soudaine en milieu de course. La télémétrie initiale indique un problème de système de chronométrage. Le démontage a rapidement révélé la cause : un pignon fou brisé.

Il ne s'agissait pas d'une simple rupture d'un composant. Il s'agissait d'un événement catastrophique qui a détruit la commande des soupapes. Notre tâche consistait à trouver la cause première. S'agissait-il d'une pièce défectueuse ? Ou d'un problème systémique plus important ? Il est essentiel de comprendre pourquoi.

Voici un aperçu rapide des premiers résultats :

| Composant | Statut | Notes initiales |

|---|---|---|

| Engrenage de pignon | Éclatée | Points de fracture multiples |

| Courroie dentée | Coupure d'électricité | Déchiré près du pignon |

| Vannes | Courbé | Collision des pistons confirmée |

| Pistons | Endommagé | Marques d'impact des valves |

Plongée dans l'analyse des défaillances

Une inspection visuelle ne suffisait pas. Nous avions besoin d'une approche systématique. Chez PTSMAKE, nous appliquons des principes de diagnostic similaires pour prévenir les défaillances des pièces que nous fabriquons. La défaillance d'un composant est rarement due à une cause unique.

Examen métallurgique initial

Nous avons commencé par les fragments d'engrenage. Au microscope, nous avons trouvé des traces de fissures de fatigue. Les fissures provenaient de la racine d'une dent de l'engrenage. Cela suggère un point de concentration des contraintes. Mais cela n'explique pas la défaillance ultime et catastrophique. La composition du matériau était conforme aux spécifications.

Étude de la dynamique des systèmes

Les moteurs à hautes performances produisent des vibrations intenses. Le système de distribution du moteur doit gérer ces forces. Nous avons analysé les données opérationnelles du moteur juste avant la panne. Ces données ont révélé des fréquences harmoniques inhabituelles.

Cela indique qu'il y a eu un nombre excessif de vibration torsionnelle9 dans le vilebrequin. Cette vibration, non prise en compte dans la conception d'origine, a probablement surchargé l'engrenage de renvoi pendant de nombreux cycles. L'engrenage était solide, mais pas pour cette contrainte inattendue.

Détermination des causes profondes

Le verdict final a combiné deux facteurs. Un petit facteur de stress à la racine de la dent a été le point de départ. Cependant, la vibration inattendue du système a été la force motrice. Elle a accéléré le processus de fatigue, entraînant une défaillance rapide et complète.

| Cause potentielle | Preuves | Conclusion |

|---|---|---|

| Défaut de matériel | Négatif | Le matériau répondait à toutes les spécifications |

| Erreur de fabrication | Mineur | Découverte d'un petit élévateur de contrainte |

| Surcharge du système | Positif | La télémétrie indique des vibrations élevées |

| Problème de maintenance | Négatif | Le composant était dans sa durée de vie |

En résumé, la défaillance n'était pas due à un simple défaut de pièce. Elle résulte d'une surcharge dynamique au niveau du système qui a exploité une imperfection de fabrication mineure de l'engrenage de renvoi. Cela souligne la nécessité d'analyser l'ensemble de l'environnement opérationnel.

Comment intégrer des capteurs intelligents dans un ensemble d'engrenages ?

Examinons le concept de "roue libre intelligente". Il ne s'agit pas d'un simple composant, mais d'un moniteur de santé proactif pour vos machines.

En intégrant des capteurs, un engrenage cylindrique standard se transforme. Il devient une source de données vitales en temps réel. La maintenance passe ainsi d'une approche réactive à une approche prédictive. Elle permet de prévenir les défaillances avant qu'elles ne se produisent, ce qui permet d'économiser du temps et de l'argent.

Principaux capteurs intégrés

Nous nous concentrons sur trois types de capteurs principaux. Chacun d'entre eux suit une partie différente de l'état de santé de l'engin. Cela permet d'obtenir une vision opérationnelle complète.

| Type de capteur | Fonction | Paramètre contrôlé |

|---|---|---|

| Jauge de contrainte | Mesure le stress | Charge mécanique |

| Thermocouple | Trace la chaleur | Température de fonctionnement |

| Accéléromètre | Détecte les tremblements | Niveaux de vibration |

Ces données fournissent une image complète des performances.

Conception d'un pignon intelligent

La création d'un "rouleau intelligent" est un défi de précision. L'emplacement des capteurs est crucial. Nous devons les intégrer sans affaiblir l'intégrité structurelle de l'engrenage. Cela nécessite une conception minutieuse et des capacités d'usinage expertes. Dans les projets précédents de PTSMAKE, nous avons réussi à atteindre cet équilibre.

Données pour la maintenance prédictive

Ces capteurs intégrés recueillent des données opérationnelles essentielles. Ces informations sont ensuite envoyées pour analyse. Par exemple, une augmentation de la température peut indiquer une défaillance de la lubrification. Une augmentation des vibrations indique souvent une usure des roulements. C'est là que les télémétrie10 joue un rôle clé dans l'efficacité de la surveillance à distance.

Le passage des données à l'action

La véritable valeur ajoutée réside dans la transformation des données en actions. Le système peut envoyer des alertes aux équipes de maintenance. Cela permet de planifier les réparations et d'éviter les pannes soudaines. Les résultats de nos tests montrent que cela peut considérablement augmenter le temps de fonctionnement des machines et la productivité globale.

| Point de données | Problème potentiel | Action de maintenance |

|---|---|---|

| Haute température | Défaut de lubrification | Programme de lubrification |

| Pointes de vibration | Usure des roulements | Inspecter/remplacer le roulement |

| Souche anormale | Condition de surcharge | Ajuster la charge/le fonctionnement |

Ce système intelligent rend la maintenance efficace. Il transforme un simple pignon en un gardien de la santé de votre machine.

Le concept de "roue libre intelligente" utilise des capteurs intégrés pour obtenir des données en temps réel. Il transforme une pièce mécanique en un centre de données, ce qui permet une maintenance prédictive. Il améliore la fiabilité et réduit les temps d'arrêt imprévus en détectant les problèmes avant qu'ils n'entraînent une défaillance.

Quel est le rôle futur des galets tendeurs dans les transmissions des véhicules électriques ?

Les véhicules électriques fonctionnent différemment des voitures traditionnelles. Leurs moteurs sont presque silencieux et tournent à des vitesses incroyablement élevées.

Cela crée des défis uniques pour les composants de la transmission tels que le pignon de renvoi. Tout bruit provenant de la boîte de vitesses devient beaucoup plus perceptible.

Le défi NVH

Le bruit, les vibrations et la rudesse (NVH) sont au cœur des préoccupations. L'environnement silencieux des véhicules électriques signifie que le bruit de la boîte de vitesses, auparavant masqué par le bruit du moteur, est désormais une préoccupation majeure pour le confort du conducteur.

Demandes à grande vitesse

Les moteurs des véhicules électriques peuvent dépasser les 20 000 tours/minute. Les engrenages sont donc soumis à d'énormes contraintes, ce qui exige d'innover en matière de conception, de matériaux et de fonctionnement général pour garantir la durabilité et l'efficacité.

| Défi | Impact sur l'engrenage pignon |

|---|---|

| Faible bruit (NVH) | Nécessite des profils de dents et des matériaux d'amortissement de précision. |

| Vitesse élevée (RPM) | Exige des matériaux légers et très résistants et une faible inertie. |

| Haute efficacité | Nécessite des surfaces à faible frottement et une géométrie optimisée. |

Les besoins spécifiques des groupes motopropulseurs des véhicules électriques font évoluer la technologie des pignons intermédiaires. Nous allons au-delà des simples engrenages en acier et entrons dans une nouvelle ère de composants spécialisés. L'innovation se concentre sur trois domaines clés.

Progrès dans la conception des engrenages

Pour lutter contre le bruit, les ingénieurs développent de nouvelles géométries de dents d'engrenage. Il s'agit notamment de profils asymétriques et de rapports de contact plus élevés, qui facilitent le transfert de puissance et réduisent le ronflement.

La précision est essentielle dans ce domaine. Chez PTSMAKE, nos capacités d'usinage CNC nous permettent de créer ces profils complexes avec les tolérances serrées requises pour un fonctionnement silencieux.

L'évolution des matériaux

La science des matériaux joue un rôle considérable. Au lieu de l'acier, nous voyons apparaître des polymères, des composites et des alliages métalliques spécialisés très performants. Ces matériaux réduisent le poids et l'inertie, ce qui est essentiel pour les performances à grande vitesse.

Appliquer des méthodes avancées revêtements tribologiques11 devient également une pratique courante. Ces couches ultrafines réduisent considérablement le frottement et l'usure, prolongeant ainsi la durée de vie de la transmission et améliorant l'efficacité globale.

Évolution de la fonction des pignons

L'engrenage libre du futur pourrait faire plus que transférer de la puissance. Nous explorons des concepts dans lesquels les pignons intermédiaires intègrent des capteurs. Ceux-ci pourraient surveiller le couple, la température ou les vibrations en temps réel. Ces données peuvent aider à optimiser les performances et à prévoir les besoins de maintenance.

| Espace innovation | Le principal moteur de l'entreprise | Résultat souhaité |

|---|---|---|

| Conception | Faible NVH | Fonctionnement plus silencieux, conduite plus souple |

| Matériaux | Rendement et efficacité élevés | Inertie réduite, usure réduite |

| Fonction | Optimisation du système | Maintenance prédictive, meilleur contrôle |

Les exigences des véhicules électriques en matière de fonctionnement silencieux et à grande vitesse modifient fondamentalement les engrenages à roue libre. L'innovation se concentre sur des conceptions avancées pour réduire le bruit, sur de nouveaux matériaux pour la durabilité et sur des fonctionnalités élargies qui intègrent plus profondément l'engrenage dans les systèmes du véhicule.

Comment la fabrication additive peut-elle révolutionner la conception d'engrenages complexes ?

La fabrication additive ouvre de nouvelles frontières en matière de conception. Elle va au-delà de la forme extérieure d'une pièce. Nous pouvons désormais concevoir la structure interne du composant.

Optimiser de l'intérieur

Cela signifie qu'il faut créer des géométries internes complexes. Celles-ci sont impossibles à réaliser avec les méthodes traditionnelles comme l'usinage. Nous pouvons concevoir un pignon de renvoi pour des fonctions très spécifiques.

Cette approche transforme les performances. Elle vise à alléger les pièces et à les rendre plus efficaces.

Possibilités de fonctionnalités internes

| Fonctionnalité | Fabrication traditionnelle | Fabrication additive |

|---|---|---|

| Structure interne | Solide ou simplement creusé | Réseau interne optimisé |

| Système de refroidissement | Externe ou passif | Canaux de refroidissement intégrés |

| Propriétés des matériaux | Homogène (uniforme) | Classement fonctionnel |

Cette évolution donne aux ingénieurs une véritable liberté de conception.

Déverrouiller les géométries avancées

La fabrication additive permet de construire des pièces couche par couche. Ce procédé permet un contrôle précis. Nous pouvons introduire une incroyable complexité interne. Cela modifie fondamentalement le potentiel de conception des pignons de renvoi.

Allègement avec des structures en treillis

Nous pouvons remplacer les matériaux solides par des treillis internes. Ces structures sont à la fois solides et légères. Cette conception permet de réduire considérablement le poids et l'inertie. Dans des projets antérieurs à PTSMAKE, nous avons réduit le poids des pièces de plus de 40% sans perte de résistance.

Canaux de refroidissement intégrés

Les applications d'engrenages à grande vitesse génèrent une chaleur intense. Cela peut entraîner une défaillance prématurée. Grâce à l'impression 3D, nous pouvons intégrer des canaux de refroidissement directement dans l'engrenage. Ces canaux peuvent suivre des trajectoires complexes et évacuer la chaleur là où elle est la plus importante.

Propriétés des matériaux sur mesure

Nous pouvons également utiliser Matériaux à gradation fonctionnelle12. Cette technique nous permet de faire varier la composition des matériaux sur une même pièce. Imaginez un engrenage à denture dure, résistant à l'usure, et un noyau plus dur et plus ductile.

| Dossier AM | Bénéfice principal | Application idéale |

|---|---|---|

| Treillis internes | Réduction du poids et de l'inertie | Aérospatiale, Robotique haute performance |

| Canaux de refroidissement | Gestion thermique améliorée | Transmissions automobiles à grande vitesse |

| MGF | Performance sur mesure | Machines industrielles lourdes |

Ce niveau d'optimisation spécifique à une pièce était auparavant hors de portée.

La fabrication additive transforme véritablement le pignon de renvoi de l'intérieur. En intégrant des caractéristiques telles que des structures en treillis et des canaux de refroidissement, nous créons des pièces plus légères et plus efficaces, repoussant les performances bien au-delà des limites de la fabrication traditionnelle.

Proposer une nouvelle conception de pignon pour une application robotique dans l'espace lointain.

La conception pour l'espace lointain présente des défis uniques. Un engrenage à roue libre doit supporter des températures extrêmes. Il doit également fonctionner parfaitement dans le vide.

Sur Terre, nous pouvons effectuer des travaux de maintenance. Dans l'espace, ce n'est pas possible. Il faut donc que chaque composant soit d'une fiabilité absolue.

Notre conception est axée sur la résolution de ces problèmes fondamentaux. Nous utilisons des matériaux nouveaux et une ingénierie avancée.

Voici en quoi les conditions spatiales diffèrent des conditions terrestres :

| Fonctionnalité | Environnement terrestre | Environnement de l'espace lointain |

|---|---|---|

| Température | De -20°C à 40°C | -150°C à 120°C |

| Atmosphère | Pression standard | Quasi-vide |

| Maintenance | Accès régulier | Impossible |

Sélection des matériaux pour le vide

Les métaux et les plastiques standard ne fonctionnent pas. De nombreux aciers deviennent cassants par grand froid. Les polymères peuvent être détruits par les radiations. Vous avez besoin de quelque chose de spécial pour votre roue libre.

Nous proposons un composite PEEK (polyétheréthercétone) formulé sur mesure. Ce matériau est infusé avec des additifs spécifiques. Il offre une excellente résistance mécanique et une excellente résistance aux radiations.

Surmonter l'obstacle de la lubrification

Dans le vide, les lubrifiants humides sont inutiles. Ils gèlent ou s'évaporent dans l'espace. Ce processus, lié à la dégazage13 peuvent endommager les équipements sensibles tels que les caméras et les capteurs. La lubrification est donc un défi majeur pour la conception.

Notre solution est un lubrifiant solide. Nous utilisons un revêtement exclusif de disulfure de tungstène (WS2). Ce film sec constitue une surface à très faible frottement. Il reste stable malgré les grandes variations de température que l'on rencontre dans l'espace. C'est un point essentiel pour un système sans entretien.

Une nouvelle approche de la géométrie des engrenages

La dilatation et la contraction thermiques sont importantes. Un profil d'engrenage standard se bloquerait ou se détacherait. Notre conception utilise un profil de denture spécial.

D'après les résultats de nos tests, ce profilé maintient un engrènement parfait. Cela garantit un fonctionnement sans heurts, quelle que soit la température. Chez PTSMAKE, nos capacités d'usinage CNC de précision sont essentielles pour créer ces composants complexes à haute tolérance.

La conception de l'engrenage de renvoi que nous proposons utilise un composite PEEK et un lubrifiant WS2 solide. Cette approche résout les problèmes fondamentaux des températures extrêmes et du vide, garantissant une fiabilité à long terme et sans entretien pour les applications dans l'espace lointain.

Comment utiliser un galet tendeur pour résoudre un problème complexe de contraintes d'emballage ?

Dans le cadre d'un projet récent au PTSMAKE, nous avons mis au point un manipulateur d'échantillons automatisé et compact. Le moteur d'entraînement principal et le carrousel rotatif se trouvaient sur des plans différents. Il était impossible d'utiliser un système de courroie ou d'engrenage direct.

Il s'agit d'un puzzle d'emballage classique. La solution est venue d'un engrenage de renvoi placé de manière créative. Il nous a permis de transmettre la puissance autour d'un obstacle. Cela a permis d'éviter une refonte complète du châssis.

L'engrenage à roue libre a parfaitement comblé l'écart. Il a permis une transmission de puissance propre et efficace dans l'enceinte étroite.

| Méthode d'entraînement | Faisabilité | Efficacité spatiale |

|---|---|---|

| Entraînement direct | Impossible | N/A |

| Entraînement par courroie | Bloqué par un composant | Faible |

| Système d'engrenage | Faisable | Haut |

La solution personnalisée pour les pignons de renvoi

Pour résoudre ce problème, il ne suffisait pas d'ajouter un engrenage. L'emplacement était étroit, niché entre un circuit imprimé et le boîtier extérieur. Nous avons dû concevoir un engrenage et une solution de montage sur mesure.

Le galet tendeur est monté sur un arbre de liaison usiné avec précision. Cet arbre a été intégré directement dans le cadre en aluminium usiné CNC. Cela garantit un alignement et une rigidité parfaits. Sans cette précision, le train d'engrenages ne fonctionnerait pas.

Nous avons modélisé l'ensemble de l'assemblage en CAO. Cela nous a permis de vérifier les jeux et de simuler l'engrenage. L'objectif était de maintenir un transfert de mouvement fluide tout au long de la chaîne de production. chaîne cinématique14.

Après nos essais, nous avons trouvé un matériau polymère spécifique pour l'engrenage de renvoi. Il a permis de réduire considérablement le bruit de fonctionnement par rapport à un engrenage métallique. Il s'agissait d'une exigence essentielle pour le dispositif médical du client.

Cette approche n'a pas seulement permis de résoudre la contrainte d'emballage. Elle a également permis d'améliorer les performances globales du produit et l'expérience de l'utilisateur.

| Aspect de la conception | Exigence | Solution |

|---|---|---|

| Placement | Naviguer dans le CCP | Support d'arbre de transmission sur mesure |

| Alignement | Haute précision requise | Intégré dans le cadre CNC |

| Niveau de bruit | Doit être minimal | Matériau polymère spécial |

| Durabilité | Longue durée de vie | Profil de dent optimisé |

Cette étude de cas montre comment une roue dentée, lorsqu'elle est conçue et intégrée de manière réfléchie, peut résoudre d'importants problèmes d'emballage. Il transforme un obstacle potentiel à la conception en une solution mécanique élégante et efficace, ce qui permet d'obtenir un produit plus compact.

Quelles sont les implications en termes de fiabilité de la conception des pignons dans les systèmes critiques ?

Dans les systèmes critiques, la défaillance d'un composant n'est jamais isolée. Un pignon de renvoi peut sembler petit, mais sa défaillance peut déclencher une réaction en chaîne désastreuse. C'est particulièrement vrai dans les domaines de l'aérospatiale et de la médecine.

Le risque invisible

Imaginez un système de commande de vol. Un simple dysfonctionnement de l'engrenage peut entraîner une perte totale de contrôle. La fiabilité n'est pas seulement un objectif, c'est une exigence. Chaque choix de conception a une grande importance.

Modes de défaillance et conséquences

Il est essentiel de comprendre les défaillances potentielles. Même des problèmes mineurs peuvent s'aggraver rapidement dans des environnements à forts enjeux.

| Mode de défaillance | Impact sur le système (par exemple, avion) |

|---|---|

| Usure des dents | Mouvement imprécis de la surface de contrôle |

| Grippage de palier | Blocage complet de l'actionneur |

| Rupture de l'engrenage | Perte totale de la transmission d'énergie |

Une conception et une fabrication correctes constituent la première ligne de défense.

Lorsque nous analysons la défaillance d'un pignon fou, nous ne nous arrêtons pas à la pièce cassée. Nous devons comprendre l'effet d'entraînement sur l'ensemble du système. Un seul point de défaillance peut tout compromettre.

Dans les commandes de vol des aéronefs

Dans un avion, une roue dentée peut relier un moteur à un actionneur de volet. Si cet engrenage tombe en panne, le pilote risque de ne plus pouvoir contrôler les volets. Cette situation est extrêmement dangereuse au décollage ou à l'atterrissage. La conception doit empêcher tout risque de blocage ou de rupture.

Dans le domaine des dispositifs médicaux

Prenons l'exemple d'une pompe à perfusion qui administre des médicaments critiques. Une défaillance de l'engrenage de renvoi peut arrêter le mécanisme d'administration. Elle peut également provoquer un surdosage si elle glisse et se réenclenche de manière erratique. Cette situation a des conséquences immédiates sur la vie ou la mort du patient. Une simple pièce mécanique devient soudain un composant essentiel à la survie du patient.

L'accent doit être mis sur les matériaux et la précision. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que le choix des matériaux et le traitement des surfaces peuvent augmenter considérablement la durée de vie des engrenages. Cela permet d'éviter échec catastrophique15 en intégrant la résilience directement dans le composant.

| Type de système | Fonction critique de l'engrenage de renvoi | Impact potentiel de la défaillance |

|---|---|---|

| Aéronefs | Transmettre la puissance dans les actionneurs | Perte de contrôle des surfaces de vol |

| Pompe médicale | Réguler le mécanisme de dosage | Administration incorrecte des médicaments |

| Bras robotique | Guide des mouvements précis | Mouvement incontrôlé, endommagement du système |

La défaillance d'un pignon dans un système critique n'est pas une simple panne. Elle constitue une menace directe pour la sécurité. Dans des applications telles que les commandes d'avion ou les appareils médicaux, cette défaillance peut avoir des conséquences désastreuses. Une conception méticuleuse et une fabrication de précision sont essentielles pour prévenir de tels événements.

Débloquez des solutions de pignons de précision avec PTSMAKE

Vous êtes prêt à améliorer vos conceptions de pignons intermédiaires ou à résoudre des problèmes de transmission complexes ? Contactez PTSMAKE dès maintenant pour obtenir une consultation d'expert gratuite ou un devis rapide et sans engagement. Notre expertise en matière de fabrication de précision garantit que vos projets atteignent une fiabilité, une précision et des performances inégalées - devenez notre partenaire dès aujourd'hui !

Découvrez comment ce facteur affecte le bruit et la précision des engrenages dans notre analyse approfondie. ↩

Apprenez comment ce petit espace influe sur la précision de l'engrenage et découvrez des méthodes pour le contrôler. ↩

Explorer comment les propriétés des matériaux sont conçues pour absorber et dissiper l'énergie mécanique. ↩

Découvrez comment le calcul des contraintes de surface détermine la capacité de charge et la durée de vie d'un engrenage. ↩

Explorez ce mécanisme critique de défaillance des roulements pour améliorer la fiabilité à long terme et l'intégrité de la conception de votre système. ↩

Découvrez les principes du mouvement épicycloïdal et son impact sur la conception des systèmes d'engrenage. ↩

Apprenez comment cette mesure clé prédit directement le bruit des engrenages et comment le minimiser dans vos conceptions. ↩

Comprendre comment sélectionner et définir correctement les variables pour vos problèmes d'optimisation. ↩

Découvrez comment cette force invisible peut affecter les composants et les performances du moteur. ↩

Découvrez comment la transmission de données à distance alimente l'IoT industriel et améliore les capacités prédictives de votre système. ↩

Découvrez comment les traitements de surface spécialisés peuvent réduire le frottement et l'usure des composants haute performance. ↩

Découvrez comment ces matériaux avancés sont conçus pour combiner leurs propriétés, améliorant ainsi les performances et la durabilité des composants. ↩

Découvrez comment le dégazage influe sur le choix des matériaux pour les composants dans les environnements à vide poussé. ↩

Découvrez comment la séquence des pièces interconnectées détermine le mouvement de l'ensemble de votre assemblage. ↩

Découvrez comment ce terme est défini en ingénierie et ce qu'il signifie pour la sécurité des systèmes et les protocoles de conception. ↩