La conception d'engrenages hélicoïdaux peut sembler insurmontable lorsque l'on est confronté à des formules complexes et à des relations géométriques. De nombreux ingénieurs ont du mal à traduire les connaissances théoriques en conceptions pratiques qui fonctionnent dans des applications réelles.

Les engrenages hélicoïdaux sont des engrenages à denture en spirale qui offrent un fonctionnement plus souple, une capacité de charge plus élevée et un bruit réduit par rapport aux engrenages droits, ce qui les rend idéaux pour les applications à haute performance malgré l'introduction de forces de poussée axiale.

Ce guide décompose la conception des engrenages hélicoïdaux en étapes pratiques que vous pouvez appliquer immédiatement. Je vous guiderai à travers les principes géométriques, les calculs de force, la sélection des matériaux et les considérations de fabrication qui déterminent le succès ou l'échec de votre système d'engrenage sur le terrain.

Pourquoi choisir des engrenages hélicoïdaux plutôt que des engrenages droits ?

Lors de la conception d'un système de transmission de puissance, le choix entre les engrenages droits et les engrenages hélicoïdaux est fondamental. Chacun présente des avantages distincts pour des applications spécifiques. Les engrenages droits sont plus simples et ne créent pas de force axiale.

Cependant, les engrenages hélicoïdaux offrent souvent des performances supérieures. Ils fonctionnent de manière plus souple et plus silencieuse. Ils sont donc idéaux pour les machines à grande vitesse ou sensibles au bruit.

Les différences fondamentales en un coup d'œil

Comparons-les directement. La principale différence réside dans la conception des dents, qui a une incidence sur tous les aspects, du bruit à la capacité de charge.

| Fonctionnalité | Engrenages droits | Engrenages hélicoïdaux |

|---|---|---|

| Niveau de bruit | Haut | Faible |

| Capacité de charge | Bon | Excellent |

| Poussée axiale | Aucun | Oui |

| Efficacité | Haut | Légèrement inférieur |

Ce tableau présente les principaux compromis auxquels vous devez faire face.

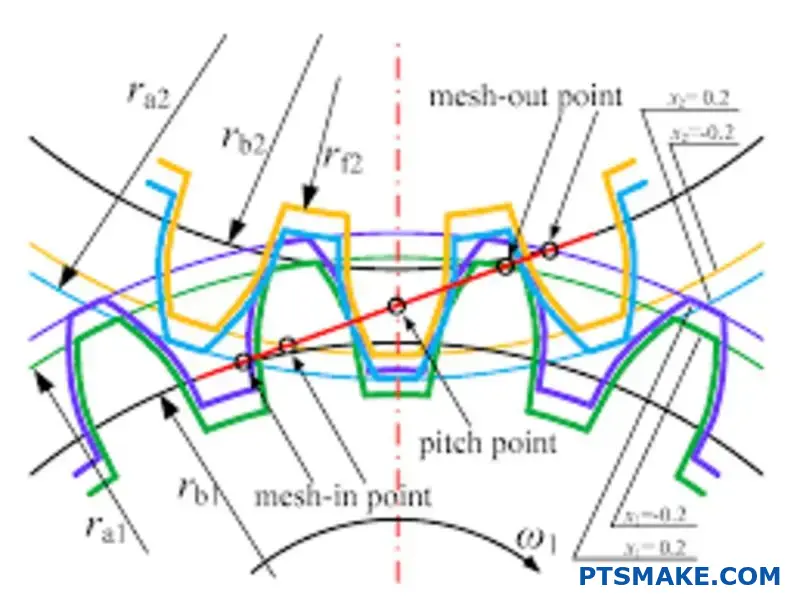

En y regardant de plus près, on s'aperçoit que les dents angulaires des engrenages hélicoïdaux sont la clé. Contrairement aux engrenages droits, dont les dents s'engrènent en une seule fois sur toute leur surface, les dents des engrenages hélicoïdaux se rencontrent en un point, puis s'écartent progressivement.

L'avantage des dents inclinées

Le présent engagement progressif1 C'est la raison pour laquelle ils fonctionnent en douceur. La charge est transférée progressivement, ce qui élimine l'impact soudain et le "gémissement" commun aux engrenages droits, en particulier à grande vitesse. Cela augmente également le rapport de contact, ce qui signifie qu'un plus grand nombre de dents se partagent la charge à chaque instant.

Charge plus élevée et transmission de puissance

Parce qu'un plus grand nombre de dents sont engagées, les engrenages hélicoïdaux peuvent supporter des charges plus élevées que les engrenages droits de même taille. Nos essais montrent que cela permet de concevoir des boîtes de vitesses plus compactes et plus puissantes, ce qui constitue un avantage significatif dans des secteurs tels que l'automobile et l'aérospatiale.

Le principal compromis : la poussée axiale

Cependant, il y a un compromis important à faire. Les dents inclinées créent une force le long de l'axe de l'engrenage, connue sous le nom de poussée axiale. Cette force doit être gérée à l'aide de roulements appropriés, comme les butées. La gestion de cette force est un facteur critique dans la conception réussie d'un engrenage hélicoïdal.

| Aspect | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Engagement | Soudain, visage entier | Graduel, progressif |

| Vibrations | Plus élevé | Plus bas |

| Besoins en roulements | Roulements radiaux simples | Roulements radiaux et butées |

| Meilleur pour | Tolérance à faible vitesse et à haut niveau de bruit | Besoins à grande vitesse et à faible niveau de bruit |

Les engrenages hélicoïdaux offrent un fonctionnement plus doux et plus silencieux, ainsi qu'une capacité de charge plus élevée en raison de l'angle de leurs dents. Cependant, cette conception introduit une poussée axiale, une force qui nécessite une gestion minutieuse avec des roulements spécifiques, ce qui ajoute de la complexité par rapport aux engrenages droits plus simples.

Quels sont les paramètres géométriques fondamentaux ?

Décortiquons l'essentiel de la géométrie des engrenages hélicoïdaux. Il s'agit de quelques paramètres clés. Ces chiffres définissent la forme de l'engrenage. Ils déterminent également son interaction avec d'autres engrenages.

Il est essentiel de les comprendre pour réussir la fabrication.

L'angle de l'hélix : Le tournant décisif

L'angle d'hélice est l'élément déterminant. Il s'agit de l'angle des dents par rapport à l'axe de l'engrenage. Cet angle permet un fonctionnement plus doux et plus silencieux que celui des engrenages droits.

Hauteur et module : Dimensionnement des dents

Le pas mesure la distance entre les dents. Le module est un équivalent métrique qui définit la taille des dents. Pour que les engrenages s'engrènent correctement, il est essentiel que ces paramètres soient corrects.

| Paramètres | Description |

|---|---|

| Hauteur normale | La distance entre les dents mesurée perpendiculairement à la dent. |

| Pas transversal | Distance entre les dents mesurée le long du cercle primitif. |

La géométrie profonde

Au-delà des fondamentaux, plusieurs autres paramètres sont cruciaux. Ils permettent d'affiner les performances et la fabricabilité de l'équipement. Chez PTSMAKE, nous nous concentrons sur ces détails dès le départ. Cela permet de garantir que la pièce finale répond exactement aux spécifications.

Angle de pression

L'angle de pression affecte la façon dont la force est transmise. Il influence la forme du profil de la dent. Un angle courant est de 20 degrés. Toutefois, des angles personnalisés peuvent être utilisés pour répondre à des exigences de charge spécifiques. Il s'agit d'un détail essentiel dans la conception d'engrenages hélicoïdaux à haute performance.

Module : Normale et transversale

Tout comme le pas, le module se présente sous deux formes. Le module normal est mesuré perpendiculairement à la dent. Le module transversal est mesuré dans le plan de rotation. Les engrenages hélicoïdaux doivent avoir le même module normal pour s'engrener correctement.

Addendum et Dedendum : Hauteur des dents

Ces paramètres définissent la hauteur de la dent. L'addendum est la hauteur au-dessus du cercle de tangage2. Le dédendum est la profondeur en dessous. Ensemble, ils déterminent la profondeur de travail et le jeu entre les dents qui s'engrènent.

| Paramètres | Fonction | Impact |

|---|---|---|

| Angle de l'hélice | Définit l'inclinaison de la dent | Douceur, charge de poussée |

| Angle de pression | Forme du profil dentaire | Transmission de la force, force |

| Module | Taille des dents | Taille et résistance des engrenages |

| Addendum | Partie supérieure de la dent | Profondeur de l'engagement |

| Dedendum | Partie inférieure de la dent | Dégagement |

La maîtrise de ces paramètres géométriques est fondamentale. L'angle d'hélice, le pas, l'angle de pression et la hauteur des dents définissent la forme, la fonction et l'efficacité de l'engrenage. Ils constituent le schéma directeur de la fabrication d'engrenages hélicoïdaux de haute qualité.

Quelle est la fonction de l'angle de l'hélice ?

L'angle d'hélice n'est pas un simple chiffre aléatoire. Il s'agit d'un choix de conception essentiel. Il détermine directement les performances des engrenages. Ce choix implique un équilibre minutieux.

Un angle plus grand signifie un fonctionnement plus doux et plus silencieux. Mais il crée également une poussée axiale plus importante. Un angle plus petit permet de gérer plus de charge avec moins de poussée. Mais il peut être plus bruyant.

Il est essentiel de réfléchir à la bonne conception des engrenages hélicoïdaux. Nous devons peser ces facteurs pour chaque projet.

| Angle de l'hélice | Pour | Cons |

|---|---|---|

| Faible (par exemple, < 20°) | Capacité de charge élevée, faible poussée axiale | Bruit plus élevé, moins fluide |

| Élevée (par exemple, > 30°) | Fonctionnement silencieux, engagement en douceur | Capacité de charge plus faible, poussée axiale élevée |

Choisir le bon angle pour le travail

Le choix de l'angle d'hélice parfait est crucial. Il dépend entièrement des exigences de l'application spécifique. Il n'existe pas de solution unique.

Chez PTSMAKE, nous guidons nos clients tout au long de ce processus. Nous les aidons à trouver l'équilibre optimal pour leurs besoins. Cela garantit la performance et la longévité.

Applications à grande vitesse

Pour les systèmes à grande vitesse, comme les transmissions automobiles, nous utilisons souvent des angles d'hélice plus importants. Un angle compris entre 30° et 45° est courant.

Ce choix assure un transfert de puissance plus souple. Un angle plus élevé augmente la rapport de contact3ce qui réduit considérablement le bruit et les vibrations. La contrepartie est une poussée axiale plus importante. Cette force doit être gérée par des roulements robustes.

Applications à forte charge

En revanche, les machines industrielles privilégient souvent la résistance. Dans ce cas, un angle d'hélice plus faible, généralement de 15° à 25°, est préférable.

Cette conception maximise la capacité de charge. Elle permet également de gérer la poussée axiale, réduisant ainsi les contraintes sur le système. Nos conclusions montrent que cette approche améliore la durabilité dans les environnements à usage intensif.

| Exemple d'application | Angle typique de l'hélice | Objectif principal |

|---|---|---|

| Boîte de vitesses automobile | 30° - 45° | Réduction du bruit |

| Convoyeur industriel | 15° - 25° | Capacité de charge |

| Robotique de précision | 20° - 35° | Équilibre entre douceur et force |

L'angle d'hélice est un élément essentiel dans la conception des engrenages hélicoïdaux. Il influence directement la capacité de charge, le bruit et la poussée axiale. Le choix de l'angle optimal est un compromis critique adapté aux exigences de performance de chaque application spécifique.

Quelles sont les forces qui agissent sur un engrenage hélicoïdal ?

Lorsque des engrenages hélicoïdaux s'engrènent, une force résultante unique agit sur la surface de la dent. Pour des raisons pratiques, nous décomposons cette force en trois composantes distinctes.

Cette approche simplifie l'analyse. Elle permet de prévoir le comportement de l'engrenage sous charge. La compréhension de ces vecteurs est fondamentale.

Chaque composant a une direction spécifique et a un impact différent sur l'engrenage, l'arbre et les roulements.

Les trois composantes essentielles de la force

Voici une brève description de chaque vecteur de force :

| Composante de la force | Fonction/effet principal |

|---|---|

| Tangentiel | Transmission du couple et de la puissance |

| Radial | Pousse les engrenages l'un contre l'autre |

| Axiale (poussée) | Pousse l'engrenage le long de l'axe de l'arbre |

Une bonne gestion de ces forces est la clé d'un système fiable.

L'importance de ces forces dans la conception

Le calcul de ces forces est plus qu'un simple exercice scolaire. Il a des conséquences directes sur l'ensemble de l'assemblage mécanique. La négligence d'un seul composant peut entraîner une défaillance du système.

Chez PTSMAKE, notre processus de conception d'engrenages hélicoïdaux commence toujours par une analyse approfondie des forces.

Force tangentielle (Wt)

Il s'agit du composant le plus important. C'est la force qui transmet la puissance d'un engrenage à l'autre. Vous pouvez la calculer directement à partir du couple et du diamètre primitif de l'engrenage.

Force radiale (Wr)

Cette force agit vers le centre de l'engrenage. Elle tente d'écarter les deux engrenages en prise. Cette charge doit être supportée par les roulements de l'arbre. Des roulements mal spécifiés s'useront rapidement sous l'effet de charges radiales élevées.

Force axiale (Wa)

Connue également sous le nom de poussée, cette caractéristique est propre aux engrenages hélicoïdaux. Elle agit parallèlement à l'axe de rotation de l'engrenage. Cette force nécessite des butées ou des roulements à contact oblique pour empêcher l'engrenage de se déplacer le long de l'arbre. Un facteur clé est la force normale de l'engrenage. angle de pression4qui permet de déterminer l'ampleur de ces forces.

| La force | Considérations relatives à la conception | Mode de défaillance potentiel |

|---|---|---|

| Tangentiel | Résistance de l'arbre, conception de la rainure de clavette | Cisaillement de la dent, rupture par torsion de l'arbre |

| Radial | Sélection des roulements, analyse de la flexion de l'arbre | Usure prématurée des roulements, fatigue |

| Axiale | Sélection du palier de butée, résistance du logement | Surchauffe du palier, désalignement de l'engrenage |

Dans le cadre de projets antérieurs, nous avons constaté que le fait de ne pas tenir compte de la poussée axiale est une source fréquente d'échec dans les prototypes initiaux réalisés par des équipes moins expérimentées.

Il est essentiel de comprendre les trois composantes de la force - tangentielle, radiale et axiale. Ces connaissances influencent directement la conception d'arbres robustes et la sélection de roulements appropriés, ce qui permet d'éviter les défaillances mécaniques catastrophiques et d'assurer la fiabilité à long terme de votre application.

Quels sont les principaux types d'engrenages hélicoïdaux ?

Les configurations d'engrenages hélicoïdaux sont principalement définies par l'orientation de leurs arbres. La compréhension de ces configurations est essentielle pour une conception efficace des engrenages hélicoïdaux.

Les deux principaux types d'arrangements sont les axes parallèles et les axes croisés. Chacun d'entre eux a une fonction distincte.

Principaux types d'accords

Votre choix dépend entièrement du fait que les arbres que vous devez relier sont parallèles ou non. Il s'agit d'une décision fondamentale dans la conception d'un système d'engrenages.

| Type d'arrangement | Orientation de l'arbre | Contact principal |

|---|---|---|

| Axe parallèle | Parallèle | Contact de ligne |

| Axe croisé | Non parallèles, non intersectés | Point de contact |

Cette différence fondamentale influe sur tous les aspects, de l'efficacité à la capacité de charge.

Lors de la conception d'un système d'engrenages, la disposition de l'arbre est la première contrainte à prendre en compte. C'est elle qui dicte le type d'engrenage hélicoïdal possible pour votre application. Chez PTSMAKE, nous commençons toujours par là.

Dispositions relatives aux axes parallèles

Ce sont les plus courants. Ils transmettent la puissance entre deux arbres parallèles. Pour que les engrenages extérieurs s'engrènent correctement, ils doivent avoir des hélices opposées (une droite, une gauche). Cette configuration est très efficace et peut supporter des charges importantes. Elle constitue l'épine dorsale de nombreuses transmissions industrielles et de réducteurs de vitesse.

Arrangements à axes croisés

Également connus sous le nom d'engrenages à vis, ils relient deux arbres non parallèles, qui ne se croisent pas. Une caractéristique unique est que les engrenages peuvent avoir la même main (les deux à droite ou les deux à gauche).

Cependant, leur contact est théoriquement un point unique. Cela limite leur capacité de charge. L'efficacité est également moindre en raison d'un frottement de glissement plus élevé. Les forces générées, telles que poussée axiale5Les roulements à billes et les roulements à aiguilles, par exemple, nécessitent également une gestion minutieuse de la conception des roulements.

Comparaison des applications et des limites

Examinons les points forts et les limites de chaque type.

| Type | Applications courantes | Principales limites |

|---|---|---|

| Axe parallèle | Transmissions automobiles, boîtes de vitesses industrielles, réducteurs de vitesse | Ne peut être utilisé que pour des arbres parallèles |

| Axe croisé | Mécanismes de direction automobile, commandes d'instruments légers | Efficacité moindre, capacité de charge limitée, usure plus importante |

Dans le cadre de projets antérieurs, nous avons constaté que les engrenages à axe croisé sont plus adaptés au transfert de mouvement qu'à la transmission d'une puissance élevée.

Les engrenages hélicoïdaux sont classés en deux catégories principales : les engrenages à axe parallèle et les engrenages à axe croisé. Le choix est déterminé par l'orientation de l'arbre, les montages à axe parallèle offrant un rendement et une capacité de charge plus élevés, tandis que les montages à axe croisé offrent une flexibilité géométrique unique pour les arbres non parallèles.

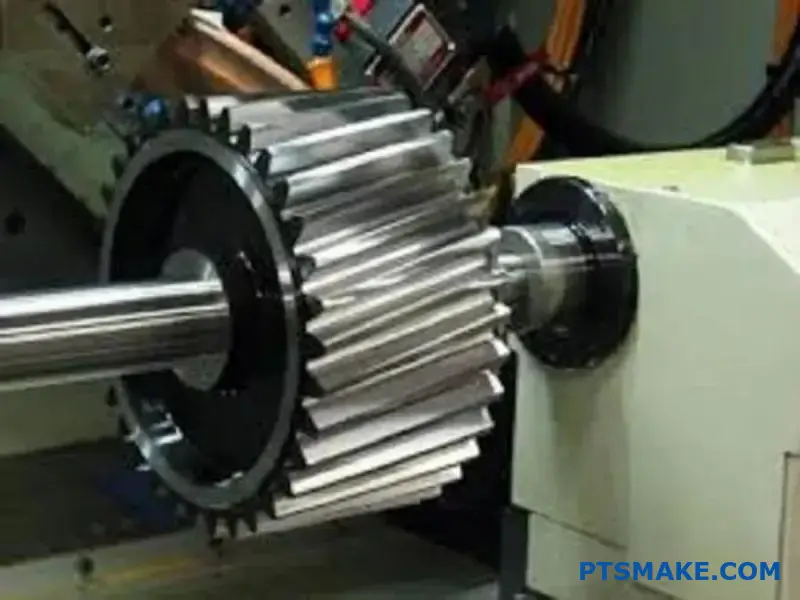

Comment les engrenages hélicoïdaux sont-ils classés par processus de fabrication ?

Le choix du bon processus de fabrication est une décision cruciale. Il a un impact direct sur les performances, le coût et le délai de fabrication de votre équipement. La méthode définit véritablement le produit final.

Nous considérons principalement quatre méthodes courantes. Il s'agit du taillage, du façonnage, du fraisage et de la rectification. Chacune a sa place dans la conception des engrenages hélicoïdaux.

Examinons une comparaison rapide.

| Processus | Meilleur pour | Vitesse |

|---|---|---|

| Fardage | Volume élevé | Rapide |

| Mise en forme | Engrenages internes | Moyen |

| Fraisage | Prototypes | Lenteur |

| Broyage | Haute précision | Lenteur |

Analysons ces méthodes plus en détail. Le meilleur choix dépend toujours des besoins spécifiques de votre application. Il s'agit de trouver un juste équilibre entre la qualité, la rapidité et le budget.

Hobbing : Le cheval de trait

Le taillage est un processus de génération en continu. Il est donc très rapide et rentable pour les moyennes et grandes séries. Il produit des engrenages de haute qualité convenant à la plupart des applications industrielles. Le processus est très efficace.

Fraisage et façonnage : Polyvalence

Le fraisage utilise une fraise de forme qui correspond à l'espace entre les dents. Il est plus lent que le taillage mais très polyvalent pour les prototypes ou les petites séries. Le façonnage est idéal pour créer des engrenages internes ou des engrenages dont les caractéristiques limitent le dégagement de la fraise.

Broyage : La touche finale

La rectification est généralement une opération de finition. Elle est utilisée après que l'engrenage a été ébauché et traité thermiquement. Ce processus permet d'obtenir une précision exceptionnelle et une finition de surface supérieure. Il garantit la précision de l'engrenage. profil en développante6 est presque parfaite. Dans le cadre de projets antérieurs de PTSMAKE, nous avons eu recours à la rectification pour des pièces aérospatiales dont la précision n'est pas négociable.

Voici une comparaison plus détaillée basée sur les résultats de nos tests.

| Processus | Niveau de précision | Finition de la surface | Vitesse de production | Coût relatif |

|---|---|---|---|---|

| Fraisage | Faible | Rugueux | Lenteur | Faible |

| Mise en forme | Moyen | Juste | Moyen | Moyen |

| Fardage | Haut | Bon | Rapide | Moyen |

| Broyage | Très élevé | Excellent | Lenteur | Haut |

Le choix d'un procédé de fabrication est une décision de conception cruciale. Il détermine la précision finale de l'engrenage hélicoïdal, l'état de surface, la vitesse de production et le coût global. L'adaptation de la méthode aux exigences spécifiques de votre application garantit le meilleur résultat possible pour votre projet.

Comment les choix de matériaux structurent-ils le processus de conception ?

Le choix du bon matériau pour les engrenages est une première étape cruciale. Il s'agit d'un équilibre entre les performances, la facilité de fabrication et le coût. Ce choix prépare le terrain pour l'ensemble du projet.

La décision que vous prenez ici a une incidence sur tout ce qui suit. Elle définit les limites et les possibilités de votre projet.

Vue d'ensemble des matériaux courants

Nous pouvons regrouper la plupart des matériaux d'équipement en quelques catégories clés. Chaque famille présente des avantages et des compromis distincts à prendre en compte.

| Groupe de matériaux | Caractéristiques principales | Meilleur pour |

|---|---|---|

| Aciers | Haute résistance et durabilité | Machines industrielles |

| Plastiques | Faible bruit et autolubrification | Produits de consommation |

| Bronzes | Faible friction et conformabilité | Entraînements par vis sans fin |

La compréhension de ces groupes est essentielle pour une conception efficace.

Approfondir les propriétés des matériaux

Examinons chaque catégorie de plus près. Les spécificités de votre demande vous guideront vers la meilleure option. Chez PTSMAKE, nous aidons quotidiennement nos clients à faire ces choix.

Aciers : Les centrales électriques

Les aciers sont le choix le plus courant pour les engrenages. Les aciers à faible teneur en carbone sont faciles à usiner mais peuvent nécessiter un durcissement superficiel. Les aciers à teneur moyenne en carbone offrent un bon mélange de résistance et de ténacité.

Les aciers alliés sont les plus performants. Ils sont utilisés pour des applications soumises à des contraintes élevées, notamment pour la conception d'engrenages hélicoïdaux robustes. Le traitement thermique est essentiel pour libérer tout leur potentiel. Il s'agit d'une étape supplémentaire, mais qui augmente considérablement les performances.

Les plastiques : Silencieux et efficace

Les plastiques techniques comme le nylon et l'acétal (Delrin) sont fantastiques. Ils sont parfaits pour les charges légères à modérées pour lesquelles un faible niveau de bruit est essentiel. Pensez aux imprimantes de bureau ou aux appareils médicaux.

Leurs propriétés autolubrifiantes réduisent les besoins d'entretien. De plus, le moulage par injection les rend rentables pour la production de grands volumes, un processus dans lequel nous sommes spécialisés.

Bronzes : Le partenaire idéal

Les alliages de bronze ont un rôle unique. Ils sont souvent utilisés pour les engrenages à vis sans fin qui tournent contre une vis sans fin en acier. En effet, le bronze est un matériau plus souple et plus facile à manipuler.

Cet appariement permet d'éviter le grippage et de réduire la friction. La fabrication implique souvent le moulage ou la frittage7Le procédé de fabrication de pièces poreuses capables de retenir le lubrifiant.

| Catégorie de matériaux | Force relative | Coût relatif | Avantage principal |

|---|---|---|---|

| Aciers au carbone et alliés | Très élevé | Moyenne - élevée | Durabilité sous charge |

| Plastiques techniques | Faible - Moyen | Faible | Silencieux, sans lubrification |

| Alliages de bronze | Moyen | Haut | Faible friction avec l'acier |

Le choix des matériaux est un compromis fondamental pour la conception. Les aciers offrent une résistance inégalée, les plastiques assurent un fonctionnement silencieux et peu coûteux, et les bronzes excellent dans des rôles spécifiques à faible frottement. Les exigences propres à votre application détermineront la meilleure voie à suivre.

Quels sont les types de lubrification pour les systèmes d'engrenages hélicoïdaux ?

Le choix de la bonne méthode de lubrification est essentiel. Il a un impact direct sur l'efficacité et la durée de vie de vos engrenages hélicoïdaux. La méthode n'est pas unique.

Cela dépend de votre application spécifique. Les facteurs clés sont la vitesse de fonctionnement, la charge et la température. Examinons les options les plus courantes.

Principales méthodes de lubrification

Nous considérons généralement trois types principaux. Chacun a sa place dans une conception correcte d'engrenages hélicoïdaux.

| Méthode de lubrification | Cas d'utilisation principal | Complexité |

|---|---|---|

| Bain d'huile | Vitesse et charge modérées | Faible |

| Circulation forcée de l'huile | Vitesse élevée et charge lourde | Haut |

| Graisse | Unités scellées et à faible vitesse | Faible |

Éclaboussures d'huile vs. huile forcée vs. graisse

Analysons chaque méthode. Comprendre les avantages et les inconvénients vous aidera à faire un meilleur choix. Dans nos projets à PTSMAKE, il s'agit d'un sujet de discussion fréquent.

Systèmes de bain et d'éclaboussures d'huile

C'est la méthode la plus simple. Les engrenages plongent dans un réservoir d'huile, qui éclabousse les autres composants. Cette méthode est rentable et fiable pour de nombreuses applications générales.

Cependant, à grande vitesse, il provoque un "barattage". Cela entraîne une chaleur excessive et une perte de puissance. Ce n'est pas la solution idéale pour les systèmes à hautes performances.

Circulation forcée de l'huile

Cette méthode utilise une pompe. Elle pulvérise un flux continu d'huile refroidie et filtrée directement sur l'engrenage. C'est le meilleur choix pour les travaux exigeants.

Il excelle dans la dissipation de la chaleur. Il est donc parfait pour les conditions de vitesse élevée et de charge lourde où les températures peuvent monter en flèche. Son principal inconvénient est sa complexité et son coût.

Les systèmes à huile forcée sont essentiels lorsque le vitesse de la ligne de tangage8 est élevé, assurant un film d'huile stable qui protège les dents de l'engrenage contre l'usure.

Lubrification à la graisse

La graisse est la meilleure solution pour les boîtes de vitesses étanches. Elle convient également aux applications difficiles d'accès pour l'entretien régulier. Elle adhère bien aux surfaces.

Sa principale faiblesse est un mauvais transfert de chaleur. La graisse ne peut pas refroidir les engrenages comme le fait l'huile. Elle convient mieux aux applications à faible vitesse, intermittentes ou peu chargées.

| Méthode | Pour | Cons |

|---|---|---|

| Éclaboussures d'huile | Simple, peu coûteux | Mauvaise dissipation de la chaleur, vitesse limitée |

| Huile forcée | Excellent refroidissement et filtration | Complexe, coûteux, nécessite de l'énergie |

| Graisse | Reste en place, peu d'entretien | Mauvais refroidissement, peut durcir avec le temps |

Le choix de la bonne méthode est un équilibre. Vous devez mettre en balance les besoins de performance avec la complexité et le coût du système. Votre choix a un impact direct sur la longévité de l'engrenage. Il garantit que votre système d'engrenages hélicoïdaux fonctionne comme prévu dans ses conditions de fonctionnement spécifiques.

Quels sont les éléments clés d'une fiche technique d'engrenage ?

Un dessin de fabrication détaillé est le résultat final de votre processus de conception. C'est la seule source de vérité pour la production.

Ce document doit communiquer clairement tous les détails importants. Sans lui, vous risquez des erreurs et des retards coûteux. Il fait le lien entre l'intention de la conception et la réalité de la fabrication.

Données fondamentales sur les engrenages

Les paramètres fondamentaux définissent la géométrie de base de l'engrenage. Ils doivent être précis et sans ambiguïté.

| Paramètres | Description |

|---|---|

| Nombre de dents (Z) | Définit la taille et le rapport de l'engrenage. |

| Module (m) | Rapport entre le diamètre de référence et le nombre de dents. |

| Angle de pression (α) | L'angle de transmission de la force entre les dents. |

| Angle et main de l'hélix (β) | Pour les engrenages hélicoïdaux, définit l'angle de la dent et la direction (gauche/droite). |

Matériau et qualité

Ces spécifications déterminent les performances et la durée de vie de l'engrenage. Elles comprennent le matériau spécifique, tout traitement thermique requis et le niveau de qualité attendu.

Les informations contenues dans un dessin vont bien au-delà des chiffres de base. Chaque détail a sa raison d'être et a un impact direct sur la fonction, la durabilité et le coût de la pièce finale. L'omission d'un seul élément peut entraîner des problèmes majeurs.

Tolérances de fabrication critiques

Les tolérances définissent la variation acceptable pour chaque dimension. Les tolérances serrées sont essentielles pour les applications de haute précision, mais elles augmentent les coûts de fabrication. Chez PTSMAKE, nous aidons nos clients à trouver un équilibre entre les besoins de performance et la faisabilité de la production. Des tolérances claires sur le profil de la dent, l'avance et le pas sont cruciales. C'est particulièrement vrai pour la conception d'engrenages hélicoïdaux complexes.

Traitement thermique et finition de surface

Le choix du matériau n'est qu'un début. Les spécifications relatives au traitement thermique, comme la cémentation ou la nitruration, sont essentielles pour obtenir la dureté et la résistance à l'usure requises. Les exigences en matière d'état de surface ont également un impact sur les performances et le frottement. Un détail souvent négligé est la addendum modification coefficient9ce qui est essentiel pour éviter l'interférence des dents dans des paires d'engrenages spécifiques.

Le niveau de qualité requis, souvent défini par des normes telles que AGMA ou ISO, dicte le processus d'inspection. Il permet de s'assurer que l'engrenage répond aux exigences de son application.

| Niveau de qualité (AGMA) | Application typique |

|---|---|

| Q5 - Q7 | Machines industrielles générales, jouets. |

| Q8 - Q10 | Transmissions automobiles, machines-outils. |

| Q11 - Q13 | Aérospatiale, transmission de puissance à grande vitesse. |

| Q14 - Q15 | Engrenages maîtres, instruments de précision. |

Il n'est pas négociable de faire figurer ces spécifications sur le dessin. C'est le plan que nous utilisons pour transformer votre conception en un composant fiable et performant.

Un dessin de fabrication complet est l'outil de communication par excellence. Il garantit que la vision de l'ingénieur concepteur est parfaitement traduite en une pièce physique, éliminant ainsi toute ambiguïté et évitant des erreurs de production coûteuses.

Quelle est la différence entre les engrenages hélicoïdaux simples et les engrenages hélicoïdaux doubles (à chevrons) ?

Le choix entre un engrenage hélicoïdal simple et un engrenage hélicoïdal double est un choix de conception majeur. Il s'agit d'un compromis technique classique entre performance et coût.

Les engrenages à double hélice, ou à chevrons, présentent un avantage unique. Ils annulent intrinsèquement la poussée axiale. Cela permet des angles d'hélice plus élevés.

Il en résulte une transmission de puissance plus souple et plus silencieuse. Mais cet avantage a un prix. Ils sont beaucoup plus complexes et coûteux à fabriquer. Il s'agit là d'un aspect essentiel de la conception des engrenages hélicoïdaux.

Les principaux compromis en un coup d'œil

| Fonctionnalité | Engrenage hélicoïdal simple | Engrenage à double hélice (Herringbone) |

|---|---|---|

| Poussée axiale | Génère de la poussée | Auto-annulation |

| Fonctionnement | Lisse | Exceptionnellement doux et silencieux |

| Coût | Plus bas | Nettement plus élevé |

| Complexité | Plus simple à réaliser | Complexe à fabriquer |

Le choix de la conception de base : poussée ou complexité

La différence fondamentale réside dans la poussée axiale. Un engrenage hélicoïdal simple pousse latéralement le long de son axe lorsqu'il tourne. Cette force doit être gérée par des paliers de butée robustes. Ces paliers augmentent le coût et la complexité de l'ensemble.

Les engrenages hélicoïdaux doubles résolvent ce problème de manière élégante. Il s'agit essentiellement de deux engrenages hélicoïdaux simples mis en miroir l'un par rapport à l'autre. La poussée d'un côté annule parfaitement la poussée de l'autre. Cette conception autonome élimine la nécessité d'une gestion externe de la poussée.

Gains de performance des engrenages à double hélice

La poussée axiale n'étant plus un problème, les ingénieurs peuvent utiliser des angles d'hélice beaucoup plus élevés. Un angle plus élevé signifie que plus de dents sont en contact à chaque instant. Cela augmente la capacité de charge et garantit un transfert de puissance plus régulier. Il en résulte moins de vibrations et un fonctionnement plus silencieux.

Le défi de la fabrication

Cette performance supérieure s'accompagne d'obstacles importants à la fabrication. Il est difficile de créer des hélices opposées parfaitement alignées. Les procédés de taillage d'engrenages tels que clochardisation10 nécessitent un outillage spécial ou des installations multiples.

Tout désalignement entre les deux moitiés peut réintroduire des contraintes. Cela annule les avantages de la conception. Chez PTSMAKE, nous utilisons des machines CNC avancées pour garantir cette précision critique. Cette précision se traduit directement par des coûts de fabrication plus élevés.

| Aspect | Hélicoïdale simple | Double hélice |

|---|---|---|

| Besoins en roulements | Nécessite des roulements à billes | Aucun palier de butée n'est nécessaire |

| Angle de l'hélice | Limité par la poussée | Peut être plus élevé pour plus de douceur |

| Fabrication | Procédures standard | Machines/équipements spécialisés |

| Application | Objectif général | Couple élevé, grande vitesse |

Le choix est clair : les engrenages hélicoïdaux doubles offrent des performances supérieures en éliminant la poussée axiale pour un fonctionnement plus souple. Toutefois, cette supériorité s'accompagne d'un surcoût important en raison de la complexité de leur fabrication. Il s'agit d'un compromis entre les performances idéales et la réalité budgétaire.

Quel rôle joue le traitement de surface dans la vie des engrenages ?

Les traitements de surface constituent la dernière étape cruciale. Ils déterminent la résistance d'un engrenage à l'usure et à la fatigue. Il s'agit en quelque sorte d'une armure pour votre composant.

On regroupe généralement ces techniques en deux grandes catégories. Le choix dépend entièrement de l'application et du matériau de l'engin.

Catégories de durcissement

La principale différence réside dans la profondeur de la trempe. L'ensemble de l'engrenage doit-il être durci ou seulement la surface ?

| Type de trempe | Propriété principale | Propriété de la surface |

|---|---|---|

| Jardinage à travers | Dur | Dur |

| Cémentation | Robuste et ductile | Dur et résistant à l'usure |

Ce choix est fondamental pour la performance.

La cémentation est souvent le meilleur choix pour les engrenages. Elle crée un composant à double propriété. Vous obtenez une surface très dure et résistante à l'usure avec un noyau plus souple et plus résistant.

Cette combinaison permet d'éviter l'usure de la surface due aux contraintes de contact. En même temps, le noyau ductile absorbe les chocs sans se fracturer. C'est le meilleur des deux mondes. Le processus consiste à chauffer l'acier pour transformer sa structure en austénite11 avant la trempe.

Méthodes de cémentation courantes

Chez PTSMAKE, nous travaillons souvent avec trois méthodes principales. Chacune présente des avantages uniques pour des applications telles que la conception d'engrenages hélicoïdaux soumis à de fortes contraintes.

Carburation

Cette méthode introduit du carbone dans la surface de l'acier. Elle crée une cémentation très dure et profonde, idéale pour les applications lourdes. Toutefois, elle peut entraîner une certaine distorsion des pièces.

Nitruration

La nitruration utilise l'azote pour durcir la surface. Elle permet d'obtenir une dureté de surface extrêmement élevée. Le processus se déroule à des températures plus basses, ce qui minimise les déformations. Il est donc parfait pour les engrenages de précision.

Trempe par induction

Cette technique utilise l'induction électromagnétique pour chauffer la surface. Elle est rapide et précise. Elle est excellente pour la trempe localisée sur des zones spécifiques de dents d'engrenages.

| Méthode | Avantage principal | Meilleur pour |

|---|---|---|

| Carburation | Étui rigide et profond | Charges d'impact élevées |

| Nitruration | Dureté élevée, faible distorsion | Composants de précision |

| Trempe par induction | Contrôle rapide et localisé | Géométries d'engrenages complexes |

Les traitements de surface sont divisés en deux catégories : la trempe à cœur et la cémentation. Les méthodes de cémentation telles que la carburation, la nitruration et la trempe par induction créent une surface dure et résistante à l'usure tout en conservant un noyau résistant. Cette double nature prolonge considérablement la durée de vie et la fiabilité des engrenages.

Comment effectuer des calculs géométriques de base ?

Les calculs de conception géométrique sont un processus systématique. Vous commencez par les exigences de base. Il s'agit généralement du rapport de transmission et de l'entraxe entre les arbres.

À partir de ces points de départ, nous déterminons méthodiquement tous les autres paramètres critiques. C'est un puzzle dont chaque pièce doit s'emboîter parfaitement.

Principales contraintes de départ

L'ensemble de votre conception repose sur deux valeurs essentielles.

| Contrainte | Description |

|---|---|

| Ratio requis | La relation de vitesse et de couple entre les deux engrenages. |

| Distance centrale | La distance fixe entre les centres des deux arbres. |

Cette approche structurée permet de s'assurer que la conception finale répond sans faille à tous les besoins opérationnels. Elle permet d'éviter des erreurs coûteuses par la suite.

Pour passer des exigences initiales à la conception finale, vous devez suivre une méthodologie claire et itérative. Il ne s'agit pas toujours d'une ligne droite de A à B. Il faut souvent ajuster les paramètres pour respecter toutes les contraintes.

Guide de calcul étape par étape

Tout d'abord, nous établissons nos connaissances : le rapport de démultiplication (i) et l'entraxe (a). L'objectif est de trouver la bonne combinaison de module, de nombre de dents et d'angle d'hélice qui corresponde à ces contraintes.

Sélection des paramètres initiaux

L'angle d'hélice (β) est souvent un bon point de départ pour la conception des engrenages hélicoïdaux. Un choix courant se situe entre 15° et 30°. Ce choix influence directement la résistance et le niveau sonore de l'engrenage.

D'après nos essais, un angle d'hélice plus important permet un fonctionnement plus souple. Cependant, il crée également une poussée axiale plus importante, ce qui doit être pris en compte.

La boucle itérative

Avec un angle d'hélice d'essai, nous pouvons alors approcher le module. Le module transversal (mt) est lié à l'entraxe, tandis que le module transversal (mt) est lié à l'entraxe. Module normal12 se rapporte à l'outil de coupe. Ils sont liés par l'angle d'hélice.

Le processus consiste à sélectionner un module standard et à calculer le nombre de dents. Vous ajustez jusqu'à ce que les nombres correspondent à des nombres entiers qui satisfont le rapport de transmission et correspondent à l'entraxe exact.

| Paramètres | Relation / Objectif |

|---|---|

| Diamètres primitifs | Déterminé par le module et le nombre de dents. |

| Nombre de dents | Doivent être des nombres entiers et satisfaire au rapport de transmission. |

| Largeur de la face | Dimensionné pour supporter la charge de couple requise. |

Chez PTSMAKE, nous utilisons des logiciels pour accélérer ce processus, mais la compréhension du processus manuel est essentielle pour tout ingénieur. Cela permet de s'assurer du bien-fondé des résultats.

Ce processus étape par étape, qui part du rapport et de l'entraxe, fournit un cadre fiable. Il vous guide dans les choix interconnectés du module, du nombre de dents et de l'angle d'hélice pour créer une conception géométrique fonctionnelle et robuste pour des composants tels que les engrenages hélicoïdaux.

Comment choisir les matériaux et les traitements thermiques appropriés ?

Un cadre décisionnel structuré est essentiel. Il permet d'éviter les approximations dans la sélection des matériaux. Ce processus garantit que vos engrenages répondent de manière fiable aux exigences de performance.

Commencez par calculer les contraintes

Tout d'abord, vous devez comprendre les forces en jeu. Calculez les contraintes de flexion et de contact auxquelles votre engrenage sera soumis pendant son fonctionnement. Ces chiffres constituent votre base.

Utiliser les tableaux de propriétés des matériaux

Avec les valeurs de contrainte en main, consultez les tableaux des matériaux. Les normes d'organisations telles que l'AGMA sont très utiles à cet égard. Elles décrivent les propriétés des matériaux.

L'objectif est de trouver une combinaison d'alliage d'acier et de traitement thermique. Cette combinaison doit offrir une contrainte admissible suffisante. Il doit également inclure une marge de sécurité adéquate.

| Type de stress | Principaux éléments à prendre en compte |

|---|---|

| Contrainte de flexion | Relatif à la résistance à la fracture de la dent |

| Contact Stress | Concerne la résistance à la piqûre de la surface |

Cette approche systématique permet d'obtenir un produit final durable et fiable.

Un cadre de sélection

Un cadre solide permet d'éviter des erreurs coûteuses. Après le calcul des contraintes, l'étape suivante consiste à approfondir les propriétés des matériaux. Vous recherchez un matériau capable de supporter les charges calculées pendant toute sa durée de vie.

Le rôle des marges de sécurité

Une marge de sécurité n'est pas un simple tampon arbitraire. Elle tient compte des incertitudes dans le calcul des charges, des incohérences des matériaux et des variations de fabrication. Une marge de 1,5 à 2,0 est courante, mais elle peut varier.

Adapter le matériau à l'application

Nous utilisons souvent les tableaux AGMA à PTSMAKE pour guider ce processus. Ces tableaux fournissent des valeurs de contraintes admissibles pour divers alliages d'acier et traitements thermiques. Ces données nous permettent de comparer rapidement les différentes options.

Par exemple, vos calculs pourraient indiquer la nécessité d'une dureté superficielle élevée. Cela vous amènerait à envisager des procédés de cémentation. Il s'agit d'un aspect essentiel de la durabilité des Conception des engrenages hélicoïdaux.

Le matériau limite d'endurance13 est un facteur critique dans cette analyse. Il détermine la façon dont le matériau résiste à des cycles de contrainte répétés sans se rompre.

| Matériau | Traitement thermique courant | Principaux avantages |

|---|---|---|

| AISI 4140 | Trempé et revenu | Bonne résistance du noyau, coût modéré |

| AISI 8620 | Carburé et trempé | Excellente dureté superficielle, bonne ténacité |

| AISI 9310 | Carburé et trempé | Performances supérieures, grande résistance à la fatigue |

Cette comparaison structurée garantit que nous sélectionnons le meilleur équilibre entre performance et coût.

Un cadre solide commence par l'analyse des contraintes. Il utilise ensuite des tableaux de matériaux pour la sélection. Enfin, il inclut toujours une marge de sécurité. Cela garantit la fiabilité des performances et la longévité de vos pièces.

Comprendre les options de traitement thermique

Le choix de l'alliage ne représente que la moitié de la bataille. Le processus de traitement thermique est ce qui libère véritablement le potentiel du matériau. Chaque méthode offre un équilibre unique de propriétés.

Cémentation et trempe

Il s'agit d'un processus de cémentation. Nous introduisons du carbone dans la surface d'une pièce en acier à faible teneur en carbone. Cela crée une couche extérieure dure et résistante à l'usure (la "cémentation").

Le cœur de la dent reste plus souple et plus ductile. Cette combinaison offre une excellente résistance à la fatigue superficielle tout en conservant la ténacité nécessaire pour absorber les chocs sans se fracturer.

Nitruration

La nitruration est un autre procédé de durcissement superficiel. Il utilise l'azote pour créer une couche superficielle très dure. Elle est réalisée à des températures plus basses que la cémentation, ce qui réduit la déformation des pièces. Ce procédé est donc idéal pour les engrenages de haute précision.

Jardinage à travers

Ce processus, souvent appelé trempe et revenu, durcit l'ensemble de la dent d'engrenage, et pas seulement sa surface. Il permet d'obtenir une bonne résistance globale et une bonne ténacité. Il s'agit généralement d'une option plus rentable pour les applications soumises à des charges modérées.

| Traitement | Dureté de la surface | Ténacité du noyau | Risque de distorsion |

|---|---|---|---|

| Carburation | Très élevé | Bon | Modéré |

| Nitruration | Haut | Variable | Faible |

| Jardinage à travers | Modéré | Bon | Modéré |

Dans le cadre de notre collaboration avec nos clients, nous analysons les besoins spécifiques de l'application afin de recommander le traitement thermique le plus approprié et le plus rentable.

Prendre la décision finale

Le choix du bon matériau et du bon traitement thermique est une étape cruciale. Il a un impact direct sur la durée de vie, la fiabilité et le coût global de l'engrenage. Une approche systématique n'est pas seulement recommandée, elle est essentielle.

Commencez par vos calculs techniques. Laissez-vous guider par les données relatives à la flexion et aux contraintes de contact.

Utilisez les tableaux standard de l'industrie pour réduire vos options. Prévoyez toujours une marge de sécurité prudente pour garantir des performances à long terme.

Ce processus méthodique élimine toute ambiguïté. Il garantit que votre choix final est basé sur des principes d'ingénierie solides. Chez PTSMAKE, nous utilisons ce cadre pour fournir des pièces qui fonctionnent parfaitement dès le premier jour.

Comment déterminer le niveau de qualité requis pour les engins ?

Le choix de la bonne qualité d'engrenage est une décision cruciale. Elle a un impact direct sur les performances, la durée de vie et le coût global. Il s'agit essentiellement de trouver un équilibre entre la précision et le budget.

Ce choix n'est pas arbitraire. Il est guidé par des facteurs opérationnels spécifiques. Des vitesses plus élevées exigent des tolérances plus étroites pour fonctionner correctement.

Facteurs clés de décision

Il faut tenir compte de trois points principaux : la vitesse, le bruit et l'importance de l'application. Une inadéquation à ce niveau peut entraîner une défaillance prématurée ou des dépenses inutiles.

| Facteur | Faible exigence | Exigence élevée |

|---|---|---|

| Vitesse de fonctionnement | Qualité AGMA/ISO inférieure | Qualité supérieure AGMA/ISO |

| Niveau de bruit | Qualité AGMA/ISO inférieure | Qualité supérieure AGMA/ISO |

| Criticité | Qualité AGMA/ISO inférieure | Qualité supérieure AGMA/ISO |

Un numéro de qualité plus élevé de l'AGMA ou de l'ISO signifie des tolérances plus étroites. Cette précision réduit les erreurs de mouvement, les vibrations et le bruit. Mais elle augmente également la complexité et le coût de fabrication.

Il est essentiel de trouver le juste milieu. Sur-spécifier un niveau de qualité d'engrenage signifie que vous payez pour une précision dont vous n'avez pas besoin. Une spécification insuffisante entraîne des performances médiocres et une défaillance potentielle du système.

Équilibrer les coûts et les performances

L'augmentation des coûts n'est pas linéaire. Passer d'une norme AGMA 8 à une norme AGMA 10 peut augmenter les coûts de manière significative. Le passage à la norme AGMA 12 ou à une norme supérieure nécessite des opérations de rectification et d'inspection spécialisées, ce qui augmente encore le prix.

Le rôle de la vitesse de fonctionnement

Les systèmes à grande vitesse sont sensibles aux imperfections. Même une petite erreur, comme déviation du pas14Les engrenages hélicoïdaux peuvent provoquer des vibrations et des bruits importants à haut régime. Cela est particulièrement vrai dans les applications impliquant la conception d'engrenages hélicoïdaux, où la fluidité de la transmission de puissance est primordiale. Pour les vitesses supérieures à 2000 tr/min, une qualité supérieure est généralement nécessaire.

Bruit et criticité

Certaines applications exigent un fonctionnement silencieux. Les appareils médicaux ou l'électronique grand public haut de gamme en sont de bons exemples. Dans ce cas, une qualité d'engrenage supérieure n'est pas négociable.

Dans l'aérospatiale ou la robotique, l'échec n'est pas une option. La criticité de l'engrenage impose un niveau de qualité très élevé, indépendamment de la vitesse ou du bruit, afin de garantir une fiabilité absolue.

| Type d'application | Gamme de qualité AGMA typique |

|---|---|

| Biens de consommation | 6 - 8 |

| Machines industrielles | 8 - 10 |

| Automobile / VE | 9 - 11 |

| Aérospatiale / Médical | 11 - 13+ |

Le choix de la bonne qualité d'engrenage est un compromis. Vous devez soigneusement peser la vitesse de fonctionnement, les contraintes de bruit et la criticité de l'application par rapport aux coûts de fabrication. Une approche méthodique permet d'éviter la sur-ingénierie et garantit que vous obtenez les performances dont vous avez besoin sans payer trop cher pour une précision superflue.

Une méthode de sélection pratique

Dans le cadre de projets antérieurs, j'ai constaté qu'une approche simple, en trois étapes, donnait les meilleurs résultats. Cette méthode permet aux équipes d'éviter la confusion et de prendre des décisions fondées sur des données.

Tout d'abord, définissez clairement vos exigences de performance non négociables. Quel est le niveau de bruit maximal acceptable ? Quelles sont les vitesses et les charges opérationnelles ?

Deuxièmement, utilisez ces exigences pour identifier une gamme de qualité de départ à partir des tableaux AGMA ou ISO. Vous disposez ainsi d'une base technique pour la discussion.

Enfin, discutez avec votre partenaire de fabrication. Chez PTSMAKE, nous pouvons examiner votre conception et suggérer le niveau de qualité le plus rentable qui répond à vos objectifs de performance, évitant ainsi des retouches coûteuses par la suite.

L'importance du partenariat

Ces normes constituent d'excellentes lignes directrices, mais elles n'expliquent pas tout. Les performances réelles dépendent du processus de fabrication, de la sélection des matériaux et de l'assemblage.

C'est là qu'un partenariat solide avec votre fabricant devient inestimable. Une équipe expérimentée peut aller au-delà des chiffres. Nous pouvons vous aider à comprendre les implications pratiques du choix d'une norme AGMA 9 par rapport à une norme AGMA 10 pour votre conception spécifique, ce qui peut vous permettre d'économiser des milliers d'euros sur un cycle de production.

Considérations finales

En fin de compte, votre objectif est de spécifier le niveau de qualité le plus bas qui réponde de manière fiable à toutes les exigences de performance de votre application. Ne tombez pas dans le piège de penser que "plus c'est haut, mieux c'est".

Le mieux, c'est ce qui convient parfaitement à votre projet et à votre budget. Il s'agit d'un choix stratégique, et pas seulement technique. Collaborer avec des experts vous permet de faire le bon choix dès le départ.

Débloquez des solutions de précision pour les engrenages hélicoïdaux avec PTSMAKE

Que vous conceviez des engrenages hélicoïdaux avancés ou que vous ayez besoin d'une fabrication d'engrenages fiable et de haute précision, PTSMAKE est prêt à donner vie à votre projet. Contactez-nous dès aujourd'hui pour obtenir un devis rapide et sans engagement et découvrez pourquoi les principaux ingénieurs et innovateurs font confiance à PTSMAKE pour relever leurs défis les plus difficiles !

Découvrez les mécanismes qui font que les dents inclinées améliorent les performances des engrenages et réduisent le bruit. ↩

Cliquez pour obtenir un guide visuel afin de mieux comprendre ce concept fondamental de l'engrenage. ↩

Comprenez comment ce paramètre clé influence les performances et la longévité des engrenages dans la rubrique détaillée Conception des engrenages hélicoïdaux. ↩

En savoir plus sur l'impact de cet angle sur le calcul de la force de l'engrenage et sur les performances globales. ↩

Découvrez comment cette force influe sur la sélection des roulements et la conception globale dans notre guide détaillé. ↩

Comprendre cette courbe critique de la dent d'engrenage et son impact sur la performance et l'efficacité. ↩

En savoir plus sur ce procédé de métallurgie des poudres qui permet de créer des pièces solides et autolubrifiantes pour des utilisations spécialisées. ↩

Découvrez l'impact de ce paramètre critique sur la conception de vos engrenages et sur vos choix de lubrification. ↩

Découvrez comment ce facteur est ajusté pour améliorer l'engrènement et éviter le sous-coupage. ↩

Découvrez cette méthode courante de taillage des engrenages et les défis qu'elle pose dans le cas de géométries complexes. ↩

Découvrez cette phase critique à haute température de l'acier et son rôle dans le traitement thermique. ↩

Comprendre la différence cruciale entre le module normal et le module transversal pour des calculs précis des engrenages hélicoïdaux. ↩

Découvrez comment cette propriété critique détermine la durée de vie à long terme de vos pièces. ↩

Cliquez pour comprendre l'impact de cette minuscule variation sur le bruit de l'engrenage et la performance globale. ↩