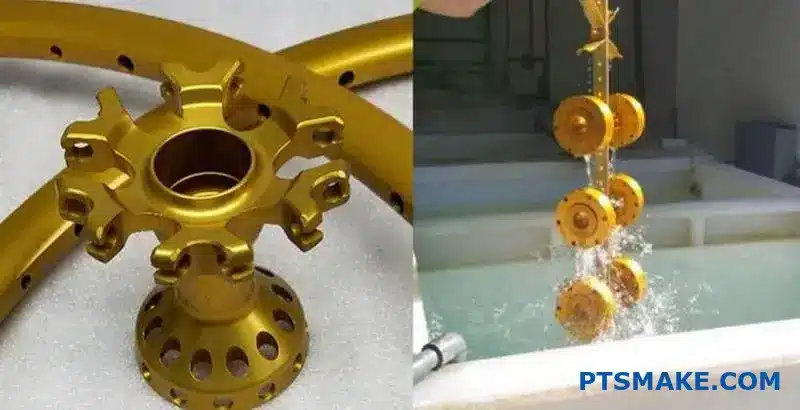

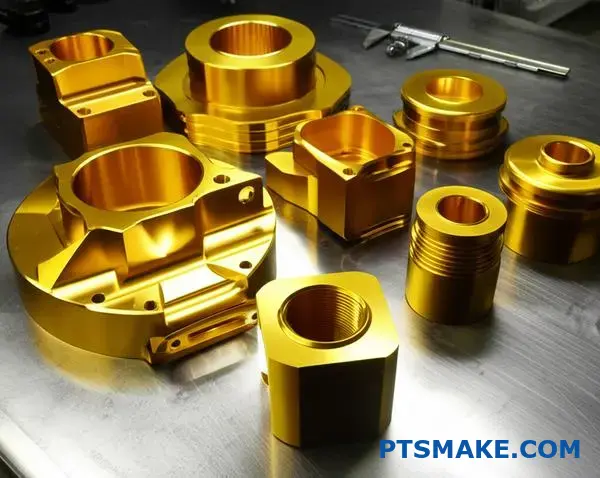

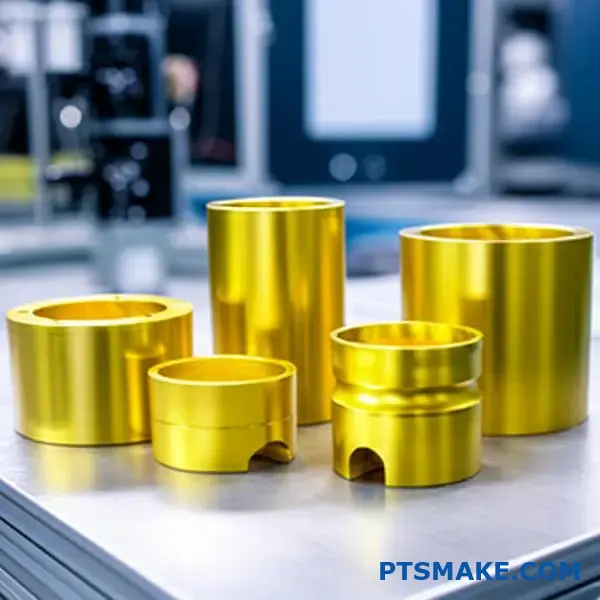

Trouver la finition anodisée dorée parfaite pour vos pièces en aluminium peut s'apparenter à la poursuite d'un objectif mouvant. Vous investissez du temps et des ressources, pour finalement être confronté à des couleurs incohérentes, des variations entre les lots et des finitions qui ne répondent pas à vos spécifications.

L'anodisation dorée est techniquement un procédé de coloration qui teint la couche d'oxyde d'aluminium afin de simuler l'apparence de l'or, et non un véritable placage à l'or. Le procédé consiste en une anodisation à l'acide sulfurique suivie de l'application d'un colorant organique ou inorganique afin d'obtenir différentes nuances dorées présentant des caractéristiques de durabilité variées.

J'ai travaillé avec des clients qui ont été confrontés à ces mêmes défis chez PTSMAKE. Ce guide présente les principes techniques fondamentaux, les contrôles de processus et les systèmes qualité dont vous avez besoin pour obtenir des finitions anodisées dorées de haute qualité et homogènes, du prototype à la production.

Pourquoi ‘ l'anodisation dorée ’ consiste-t-elle techniquement à colorer l'aluminium pour lui donner un aspect doré ?

Le terme ‘ anodisation dorée ’ prête souvent à confusion. Beaucoup de gens pensent qu'il s'agit d'appliquer de l'or véritable sur une pièce.

Cependant, ce n'est pas le cas. Il s'agit d'un traitement de surface spécifique pour l'aluminium. Nous l'utilisons pour créer une belle finition dorée.

Une question de chimie, pas de métal précieux

Ce procédé améliore la durabilité et l'apparence de l'aluminium. Il le fait sans le coût élevé de l'or véritable.

Examinons une comparaison rapide.

| Processus de finition | Utilise-t-il de l'or véritable ? | Matériau de base |

|---|---|---|

| Anodisation dorée | Non | Aluminium |

| Placage d'or | Oui | Divers métaux |

Cette distinction est cruciale pour le choix des matériaux.

Le processus d'anodisation expliqué

Alors, comment ça marche ? L'anodisation est un procédé électrolytique. Elle épaissit la couche d'oxyde naturelle à la surface de l'aluminium. Cela crée un revêtement dur, durable et poreux.

Cette oxydation contrôlée est essentielle à l'ensemble de la finition. Elle est beaucoup plus résistante que l'aluminium brut qui se trouve en dessous.

Création de la couleur or

Une fois cette couche d'oxyde poreuse formée, nous introduisons la couleur. Cela se fait généralement selon deux méthodes.

1. Teinture

La pièce anodisée est immergée dans un réservoir. Ce réservoir contient un colorant organique dissous de couleur dorée. Les pores de la couche d'oxyde absorbent ce colorant.

2. Coloration électrolytique

Une autre solution consiste à déposer des sels métalliques dans les pores. Une deuxième électrolytique1 Cette étape permet d'obtenir ce résultat. Le type de sel métallique et les conditions du processus déterminent la couleur finale, qui peut être une teinte dorée stable.

La dernière étape consiste à sceller la pièce, souvent à l'eau chaude. Cela permet de fermer les pores et de fixer la couleur de manière permanente. Cela renforce également la résistance à la corrosion. Chez PTSMAKE, nous gérons chaque étape avec soin. Cela garantit une finition uniforme et durable pour chaque composant.

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Anodiser | Développer une couche d'oxyde | Crée une surface poreuse |

| 2. Couleur | Ajouter un colorant ou des sels | Remplit les pores de couleur |

| 3. Sceller | Resserrer les pores | Préserve la couleur, ajoute une protection |

L'anodisation dorée crée une finition protectrice de couleur dorée sur l'aluminium sans utiliser d'or véritable. Le processus consiste à développer une couche d'oxyde poreuse, puis à la colorer, ce qui confère aux pièces un aspect esthétique et une durabilité accrue.

Quel rôle joue l'alliage d'aluminium dans l'aspect final ?

Toutes les alliages d'aluminium ne sont pas identiques. En particulier en ce qui concerne l'aspect après anodisation. L'aspect final dépend fortement de l'alliage que vous choisissez.

Différentes séries, telles que 6061 ou 7075, contiennent des éléments d'alliage uniques. Ces éléments influencent directement la couleur de base du film anodique. Cette couleur initiale affecte la façon dont la pièce accepte la teinture.

C'est ici que commence l'obtention d'une teinte spécifique, comme dans l'anodisation dorée. Le choix de l'alliage est à la base de la couleur et de l'uniformité finales.

| Série alliage | Éléments d'alliage clés | Couleur typique de la couche d'oxyde |

|---|---|---|

| 5052 | Magnésium (Mg) | Clair, transparent |

| 6061 | Magnésium (Mg), Silicium (Si) | Gris clair |

| 7075 | Zinc (Zn), cuivre (Cu) | Jaunâtre, gris foncé |

L'influence des éléments d'alliage sur la couleur

Les métaux spécifiques mélangés à l'aluminium produisent des résultats différents. Imaginez cela comme une toile. Certains alliages vous donnent une toile blanche et propre, tandis que d'autres vous donnent une toile grise ou jaune.

L'impact du cuivre dans le 7075

Par exemple, l'alliage 7075 est connu pour sa grande résistance, grâce au cuivre. Cependant, cette teneur en cuivre crée une couche d'oxyde naturellement plus foncée, souvent jaunâtre ou brunâtre. Lorsque vous essayez d'appliquer une teinture dorée claire, la couleur de base peut ternir l'aspect final. Le résultat est souvent un doré plus terne et moins éclatant.

Les avantages du magnésium dans le 5052

D'autre part, l'alliage 5052, dont le magnésium est le principal élément, produit une couche d'oxyde très claire et transparente. Cela en fait un excellent choix pour les couleurs vives et décoratives. La base claire n'interfère pas avec le colorant. Elle permet d'obtenir une finition anodisée dorée authentique et uniforme.

La structure du revêtement lui-même est également affectée. Certains alliages produisent un revêtement plus uniforme. porosité de la couche d'oxyde2, ce qui est essentiel pour une absorption uniforme du colorant. Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons orienté nos clients vers le 5052 pour les pièces purement esthétiques, précisément pour cette raison.

| Alliage | Absorption du colorant et aspect final | Meilleur pour |

|---|---|---|

| 5052 | Excellente absorption uniforme de la teinture | Couleurs vives et décoratives |

| 6061 | Bon, polyvalent, légère teinte grise | Usage général, fonctionnel |

| 7075 | Équitable, peut paraître tacheté ou terne | Pièces à haute résistance, couleurs sombres |

Le choix de l'alliage est une première étape cruciale. Les propriétés intrinsèques de l'aluminium, déterminées par ses éléments d'alliage, influencent directement la couleur de base du film anodique et sa capacité à absorber le colorant, préparant ainsi le terrain pour le résultat esthétique final.

Quel est le rapport entre l'épaisseur du film anodique et la couleur dorée perçue ?

Obtenir la couleur dorée parfaite ne dépend pas uniquement du colorant. C'est l'épaisseur du film anodique qui est le véritable facteur déterminant. Elle dicte la profondeur et la durabilité de la couleur.

Chez PTSMAKE, nous gérons ce processus avec précision. Nous ajustons les facteurs clés afin de créer les bases idéales pour obtenir la finition que vous souhaitez.

Facteurs clés de contrôle

Le temps d'anodisation et la densité de courant sont essentiels. Des temps plus longs ou des courants plus élevés créent une couche d'oxyde plus épaisse. Ce contrôle est fondamental pour obtenir des résultats constants dans l'anodisation à l'or.

| Paramètres | Effet sur l'épaisseur |

|---|---|

| Temps d'anodisation | Plus de temps = film plus épais |

| Densité actuelle | Densité plus élevée = film plus épais |

Cette épaisseur a un impact direct sur la façon dont la teinture dorée est absorbée. C'est une étape cruciale pour obtenir une finition de qualité.

La relation entre les paramètres du processus et l'épaisseur du film est très directe. C'est une science que nous avons perfectionnée au fil de nombreux projets. Considérez cela comme la construction d'une structure d'une hauteur spécifique requise.

Contrôle de la croissance des films

Nous manipulons la charge électrique pour contrôler la vitesse de croissance de la couche d'oxyde. La quantité de charge qui traverse la pièce détermine l'épaisseur du film. Nous calculons avec précision la quantité requise. densité de courant3 et le temps d'anodisation nécessaires pour y parvenir. Cela garantit que la couche d'oxyde d'aluminium poreuse atteint la profondeur cible pour une absorption optimale du colorant.

Pourquoi l'épaisseur est-elle importante pour la couleur de l'or ?

Un film anodique plus épais présente des structures plus profondes et plus poreuses. Cette caractéristique physique lui permet d'absorber davantage de particules de colorant doré. Il en résulte un aspect doré plus riche et plus éclatant, souvent demandé par nos clients pour leurs produits haut de gamme.

Un film mince ne peut tout simplement pas contenir suffisamment de colorant. Cela conduit à une couleur pâle et délavée qui manque de profondeur visuelle et de qualité perçue.

De plus, un film plus épais et correctement scellé offre une meilleure résistance à la lumière. Il protège le colorant contre la dégradation due aux UV, garantissant ainsi que la couleur dorée reste intacte au fil du temps sans se décolorer.

| Épaisseur du film | Profondeur des couleurs | Résistance à la lumière |

|---|---|---|

| Mince | Pâle, moins saturé | Plus bas |

| Épais | Riche, vibrant | Plus élevé |

Dans les projets précédents menés chez PTSMAKE, l'adaptation de l'épaisseur du film à la teinture dorée spécifique et à l'application finale s'est avérée essentielle pour garantir le succès.

Il est essentiel de contrôler la durée de l'anodisation et la densité du courant pour obtenir une épaisseur d'oxyde adéquate. Cela influence directement la profondeur, l'éclat et la résistance aux UV de la finition dorée finale, garantissant ainsi un aspect de haute qualité et durable à vos pièces.

Qu'est-ce qui définit une finition anodisée dorée de haute qualité selon les principes fondamentaux ?

Définir une finition anodisée dorée de qualité va au-delà d'un simple contrôle visuel. Nous devons utiliser des indicateurs clés de performance (KPI) objectifs. Ces mesures permettent de distinguer une finition simplement bonne d'une finition exceptionnelle.

Normes visuelles et physiques

L'uniformité des couleurs est le premier critère à vérifier. La teinte doit être homogène sur toute la surface de la pièce. La cohérence d'un lot à l'autre est tout aussi importante pour les assemblages composés de plusieurs pièces. L'épaisseur du film joue également un rôle essentiel.

Une couche anodique plus épaisse offre généralement une meilleure protection. Nous mesurons ces aspects avec précision.

| Métrique | Importance | Comment cela est mesuré |

|---|---|---|

| Uniformité des couleurs | Assure un aspect uniforme sur une seule pièce. | Spectrophotomètre, inspection visuelle |

| Cohérence des lots | Essentiel pour les produits comportant plusieurs composants. | Colorimètre, échantillons de contrôle |

| Épaisseur du film | A un impact direct sur la durabilité et la résistance à la corrosion. | Jauge à courants de Foucault |

La véritable qualité se prouve par des tests rigoureux. Une belle finition dorée est inutile si elle se raye ou se corrode facilement. Nous devons quantifier sa durabilité pour nous assurer qu'elle fonctionne bien dans l'environnement prévu.

Quantification de la durabilité et de la résistance

La résistance à l'abrasion est un facteur clé. Nous utilisons souvent le test Taber pour simuler l'usure au fil du temps. Cela nous permet de déterminer comment la surface résistera au contact physique. C'est un test incontournable pour les pièces soumises à un contact intense.

La résistance à la corrosion est un autre pilier de la qualité. Selon l'application, une pièce peut être exposée à l'humidité ou à des produits chimiques agressifs. Le test au brouillard salin4 est une méthode couramment utilisée. Elle accélère la corrosion afin de prédire la durabilité à long terme.

Enfin, nous évaluons la résistance à la lumière. La couleur dorée va-t-elle s'estomper lorsqu'elle sera exposée aux rayons UV au fil du temps ? Pour les produits utilisés à l'extérieur ou près des fenêtres, il s'agit d'un indicateur de performance essentiel.

| Test de performance | Ce qu'il mesure | Pourquoi c'est important |

|---|---|---|

| Test de Taber | Résistance à l'abrasion | Prévoit la résistance de la finition à l'usure physique. |

| Essai au brouillard salin | Résistance à la corrosion | Assure la durabilité dans les environnements humides ou corrosifs. |

| Test de résistance à la lumière | Stabilité aux UV / Décoloration | Garantit que la couleur dorée reste éclatante au fil du temps. |

Chez PTSMAKE, la combinaison de ces tests permet à nos clients d'avoir une vision complète des performances de la finition, garantissant ainsi qu'elle répond à leurs spécifications.

Une finition anodisée dorée de haute qualité est définie par des indicateurs clés de performance mesurables. Ceux-ci comprennent l'uniformité visuelle de la couleur et de l'épaisseur, ainsi qu'une résistance éprouvée à l'abrasion, à la corrosion et à la décoloration due aux rayons UV. Ces tests garantissent à la fois l'attrait esthétique et la fiabilité fonctionnelle à long terme.

Quels sont les principaux types de procédés d'anodisation de l'or disponibles ?

Obtenir cette finition dorée parfaite n'est pas un processus universel. La méthode que nous choisissons chez PTSMAKE dépend de votre application finale. Tout dépend en réalité de la technique de coloration utilisée après l'étape initiale d'anodisation.

Les principales catégories sont la teinture et la coloration électrolytique. Chacune offre un équilibre différent entre l'éclat des couleurs, la durabilité et le coût. Il est essentiel de bien les comprendre pour réussir son produit.

Principales méthodes de coloration

Voici un bref aperçu des principales méthodes.

| Méthode de coloriage | Caractéristiques principales |

|---|---|

| Teinture biologique | Couleurs vives et éclatantes |

| Teinture inorganique | Bonne résistance aux UV |

| Coloration électrolytique | Durabilité maximale |

Ce choix a un impact direct sur l'aspect final et les performances de la pièce.

Lorsque nous parlons d'anodisation dorée, il s'agit en réalité de colorer une couche d'oxyde d'aluminium. La durabilité et l'apparence du produit final dépendent entièrement de la manière dont nous introduisons cette couleur. Chaque méthode présente des avantages distincts pour des applications spécifiques.

Teinture biologique

Il s'agit de la méthode la plus courante pour obtenir des tons dorés brillants et décoratifs. Après l'anodisation, la pièce est plongée dans un réservoir contenant un colorant organique à base d'eau chaude. La couche d'oxyde poreuse absorbe la couleur, qui est ensuite scellée. C'est une option excellente et économique pour les appareils électroniques grand public.

Teinture inorganique

La teinture inorganique utilise des sels métalliques à la place des composés organiques. Ces particules précipitent dans les pores du revêtement. Cette méthode offre souvent de meilleurs résultats. solidité à la lumière5 que de nombreux colorants organiques, bien que la palette de couleurs puisse être plus limitée. Il offre un bon compromis entre apparence et résistance.

Coloration électrolytique en deux étapes

Pour une durabilité maximale, la coloration électrolytique est le meilleur choix. Il s'agit d'un processus en deux étapes. Tout d'abord, nous créons la couche anodique standard. Ensuite, la pièce passe dans un deuxième bain contenant des sels métalliques. Une tension alternative est appliquée, déposant des particules métalliques dans les pores. Cela crée des finitions incroyablement durables et résistantes à la décoloration, allant du bronze clair à l'or foncé.

| Méthode | Éclat des couleurs | Durabilité (UV/Usure) | Cas d'utilisation typique |

|---|---|---|---|

| Teinture biologique | Haut | Faible à moyen | Électronique grand public, garnitures décoratives |

| Teinture inorganique | Moyen | Moyen à élevé | Éléments architecturaux extérieurs |

| Coloration électrolytique | Nuances subtiles | Très élevé | Pièces à forte usure, garnitures automobiles |

Le procédé électrolytique est privilégié pour les pièces qui doivent résister à des environnements difficiles.

Le choix du bon procédé d'anodisation de l'or implique de trouver le juste équilibre entre esthétique et performance. Que vous ayez besoin d'une finition brillante et décorative ou d'un revêtement hautement durable et résistant à la lumière pour des environnements difficiles, la compréhension de ces méthodes de coloration garantit que votre produit final répondra à toutes les spécifications.

En quoi les colorants organiques et inorganiques pour l'or diffèrent-ils en termes de performances ?

Le choix entre les colorants organiques et inorganiques est une décision cruciale. Il a un impact direct sur l'aspect final, la durabilité et le coût de votre produit. Chaque type présente des avantages et des inconvénients distincts.

Les colorants organiques offrent une large gamme de couleurs éclatantes. Cependant, leur performance sous contrainte, comme l'exposition aux UV, peut être limitée.

En revanche, les colorants inorganiques offrent une stabilité supérieure. Leur gamme de couleurs est plus limitée, mais ils excellent dans les environnements difficiles. Le meilleur choix dépend des besoins spécifiques de votre application.

Voici une comparaison rapide :

| Fonctionnalité | Colorants organiques | Colorants inorganiques |

|---|---|---|

| Gamme de couleurs | Très large et dynamique | Limité, tons terreux |

| Stabilité aux UV | Plus bas | Haut |

| Résistance à la chaleur | Modéré | Haut |

| Coût | Généralement plus faible | Généralement plus élevé |

| Entretien de la salle de bain | Plus complexe | Plus simple |

Une analyse plus approfondie des performances

En y regardant de plus près, les compromis deviennent plus clairs. Cela vous aide à prendre une décision éclairée pour vos pièces, en particulier dans les applications exigeantes telles que l'anodisation dorée. Le bon colorant garantit que la finition répond aux spécifications de performance.

Éclat des couleurs vs durabilité

Les colorants organiques sont absorbés dans les pores de la couche anodisée. Cela crée des couleurs profondes et éclatantes. Pensez aux rouges, bleus et verts vifs. Cependant, ces molécules organiques peuvent se décomposer avec le temps.

Les colorants inorganiques sont différents. Ils sont formés par précipitation de sels métalliques dans les pores. Ce processus crée une finition extrêmement durable et résistante à la décoloration. Ces couleurs sont généralement plus subtiles, comme les tons bronze, noir et or.

Stabilité aux UV et résistance à la chaleur

Pour les produits utilisés à l'extérieur ou dans des environnements à forte chaleur, la stabilité est essentielle. Nos tests montrent que les colorants inorganiques surpassent largement les colorants organiques dans ce domaine.

Les colorants organiques peuvent se décolorer rapidement sous l'effet direct du soleil. Leur solidité à la lumière6 est une préoccupation majeure pour de nombreuses applications. Ils ont également une résistance thermique plus faible, ce qui peut limiter leur utilisation.

Les options inorganiques, en raison de leur structure à base de sels métalliques, sont pratiquement insensibles à la dégradation par les UV et peuvent supporter des températures beaucoup plus élevées sans changement de couleur.

Complexité opérationnelle et coût

Les bains de teinture biologiques nécessitent souvent une surveillance plus attentive. Ils peuvent être sensibles à la contamination et aux fluctuations du pH, ce qui ajoute à leur complexité.

Les bains de teinture inorganiques sont généralement plus stables et plus faciles à entretenir. Bien que le coût initial de la teinture puisse être plus élevé, la réduction de l'entretien et la durabilité supérieure peuvent offrir une meilleure valeur à long terme pour les projets à haute performance.

Les colorants organiques offrent des couleurs vives à moindre coût, mais ils ne possèdent pas la stabilité aux UV et à la chaleur des colorants inorganiques. Les colorants inorganiques sont extrêmement durables et stables, ce qui les rend idéaux pour les applications exigeantes, malgré une palette de couleurs plus limitée et un coût initial plus élevé.

Quelle est la structure d'une ligne de production complète d'anodisation de l'or ?

Une ligne complète d'anodisation à l'or est une séquence hautement organisée. Chaque station prépare la pièce pour l'étape critique suivante. Considérez cela comme un effet domino. Si une étape échoue, toute la finition est compromise.

Le processus est logique et rigoureux. Chez PTSMAKE, nous suivons une séquence stricte en plusieurs étapes. Cela garantit des résultats cohérents et de haute qualité pour chaque composant.

La séquence principale des chars

Voici une disposition type des cuves de la chaîne de production.

| Numéro d'étape | Réservoir / Station | Objectif |

|---|---|---|

| 1 | Nettoyage alcalin | Élimine les huiles et les graisses |

| 2 | Rincer | Élimine les agents nettoyants |

| 3 | Gravure (caustique) | Crée une surface mate uniforme |

| 4 | Rincer | Élimine la solution de gravure |

| 5 | Desmut | Élimine les résidus d'alliage |

| 6 | Rincer | Prépare pour l'anodisation |

| 7 | Anodisation | Forme la couche d'oxyde |

| 8 | Rincer | Élimine les résidus acides |

| 9 | Teinture (or) | Colore la pièce |

| 10 | Rincer | Élimine l'excès de colorant |

| 11 | Scellement | Ferme les pores anodiques |

| 12 | Rinçage final | Nettoyage final |

Ce flux structuré est essentiel pour obtenir une finition impeccable.

Cette séquence n'est pas seulement une tradition, elle est fondée sur la chimie des surfaces. Chaque étape prépare méticuleusement le substrat en aluminium pour la suivante. Sauter une étape de rinçage, par exemple, entraîne une contamination. C'est ce qu'on appelle le " drag-out ", où les produits chimiques d'un réservoir contaminent le suivant.

Pourquoi chaque étape est non négociable

Un prétraitement inadéquat est une cause fréquente d'échec. Si le nettoyage est incomplet, la gravure sera inégale. Cela se traduira par un aspect tacheté après l'anodisation. De même, un dégraissage inadéquat laissera des résidus qui peuvent causer des taches ou une décoloration. L'intégrité de la finition finale de l'anodisation dorée dépend entièrement de cette progression rigoureuse.

Cela est particulièrement vrai pour obtenir des couleurs spécifiques. Pour obtenir des tons dorés durables, un processus appelé Coloration électrolytique7 est souvent utilisée. Cette méthode consiste à déposer des sels métalliques dans les pores de la couche anodique, créant ainsi une finition très résistante à la lumière. Elle nécessite une surface exceptionnellement propre et bien préparée pour fonctionner correctement.

Le rôle essentiel du rinçage

Le rinçage peut sembler insignifiant, mais il est crucial. Nous avons vu des projets d'autres fournisseurs échouer simplement à cause d'un mauvais rinçage. Il empêche la contamination croisée entre les bains chimiques hautement réactifs.

| Étape ignorée | Conséquence potentielle |

|---|---|

| Nettoyage | Gravure inégale, mauvaise adhérence de l'anodisation |

| Desmut | Taches brunes, stries, décoloration |

| Rinçage | Contamination chimique, finition tachée |

| Scellement | Mauvaise résistance à la corrosion, décoloration |

Chaque cuve a une fonction spécifique. Le respect de la séquence garantit que la couche anodique est propre, uniforme et prête pour une finition dorée parfaite.

La ligne d'anodisation de l'or est un processus précis et séquentiel. Chaque cuve, y compris chaque étape de rinçage, est essentielle pour obtenir un revêtement durable et visuellement parfait. Le fait de sauter des étapes compromet inévitablement la qualité finale, entraînant des retouches coûteuses et des retards.

Comment obtient-on les différentes nuances d'or (14 carats, 18 carats, or rose) ?

Obtenir la nuance parfaite d'or n'est pas une question de chance, mais une science maîtrisée. Le processus repose sur la manipulation précise de plusieurs variables clés. Considérez cela comme une recette.

Nous devons gérer chaque étape avec soin. Cela garantit que la couleur finale correspond exactement aux spécifications du client.

Facteurs clés de contrôle

Les principaux facteurs que nous ajustons sont le colorant, le temps d'immersion et les conditions du bain. Chacun joue un rôle distinct.

| Facteur de contrôle | Impact sur la couleur finale |

|---|---|

| Mélange de colorants | Détermine la teinte (par exemple, jaune ou rose). |

| Concentration | Affecte la saturation et la profondeur de la couleur. |

| Durée d'immersion | Contrôle la quantité de colorant absorbée |

| Conditions de bain | Le pH et la température influencent le taux d'absorption du colorant. |

La maîtrise de ces éléments est essentielle pour obtenir des résultats constants.

Obtenir une teinte dorée spécifique par anodisation est un processus minutieux. Cela va bien au-delà du simple trempage d'une pièce dans un colorant. Chez PTSMAKE, nous considérons cela comme un élément central de l'ingénierie de précision.

Mélange de colorants pour le contrôle des teintes

Pour créer une finition or rose, nous n'utilisons pas un seul colorant " or rose ". Nous créons plutôt un mélange personnalisé. Nous commençons avec une base en or jaune et ajoutons des quantités précises de colorant rouge jusqu'à obtenir la teinte souhaitée. C'est un équilibre délicat.

Réglage de la profondeur des couleurs

La richesse de la couleur est contrôlée par deux facteurs. La concentration du colorant et le temps d'immersion agissent conjointement. Une concentration plus élevée ou une immersion plus longue donneront une couleur plus profonde et plus saturée. C'est ainsi que nous obtenons à la fois un aspect clair 14 carats et une teinte profonde 18 carats.

Le rôle du bain de teinture

La chimie du bain électrolytique8 est essentiel. Même de légères variations du pH ou de la température peuvent modifier considérablement la teinte finale. Nous maintenons nos bains de teinture dans des tolérances extrêmement strictes afin de garantir la cohérence des couleurs tout au long du cycle de production. Ce contrôle est fondamental pour obtenir une anodisation dorée de haute qualité.

| Variable | Ajustement | Effet résultant |

|---|---|---|

| Température | Augmentation | Absorption plus rapide du colorant, nuance potentiellement plus foncée |

| Niveau de pH | Modifier | Modifie la solubilité et le taux d'absorption du colorant |

| L'heure | Prolonger | Saturation des couleurs plus intense |

| Concentration | Augmentation | Couleur plus intense, moins transparente |

Le contrôle de ces facteurs nous permet d'obtenir des finitions reproductibles et de haute qualité qui répondent à chaque fois à des exigences de conception précises.

La maîtrise de l'anodisation dorée nécessite un contrôle précis des mélanges de colorants, de la concentration, du temps d'immersion et de la composition chimique du bain. Cette approche scientifique nous permet de reproduire de manière constante n'importe quelle teinte cible, du 14 carats clair à l'or rose intense, en répondant à chaque fois aux spécifications exactes du client.

Comment les spécifications telles que MIL-A-8625 s'appliquent-elles à l'anodisation de l'or ?

La norme MIL-A-8625 est une spécification militaire cruciale. Elle définit la norme applicable aux revêtements anodiques sur l'aluminium. Lorsque nous parlons d'anodisation dorée, nous faisons généralement référence au type II, classe 2.

Le type II fait référence à l'anodisation à l'acide sulfurique. La classe 2 signifie que le revêtement est teint. La spécification ne mentionne pas la couleur " or ". Mais elle fournit les règles que toutes les couleurs, y compris l'or, doivent respecter.

Exigences clés de la norme MIL-A-8625

Cette spécification garantit que la finition n'est pas seulement esthétique. Elle dicte les performances. Chez PTSMAKE, nous la considérons comme un modèle de qualité.

| Exigence | Focus sur l'anodisation dorée |

|---|---|

| Épaisseur du film | Durabilité et profondeur des couleurs |

| Résistance à la corrosion | Protection durable du substrat |

| Uniformité des couleurs | Apparence homogène dans un lot |

Le respect de ces normes est incontournable pour les applications aérospatiales, militaires et médicales.

La compréhension de la norme MIL-A-8625 est essentielle à la réussite des projets d'anodisation à l'or. Cette spécification n'est pas seulement une ligne directrice, c'est un ensemble strict de critères de performance. Elle garantit que le produit final est à la fois esthétique et robuste.

Décomposition du type II, classe 2 pour l'or

La spécification détaille exactement ce qu'il faut mesurer. Cela comprend le poids du revêtement, son épaisseur et sa résistance à la corrosion. Il s'agit d'un contrôle qualité complet.

Nuances d'épaisseur du film

Pour le type II, l'épaisseur est essentielle. Elle varie généralement entre 0,0003 et 0,0007 pouce. Cette fine couche confère dureté et résistance à l'usure. Le colorant utilisé pour l'anodisation dorée est absorbé dans cette couche poreuse avant le scellement. Une épaisseur constante garantit une couleur uniforme.

Tests de performance

La résistance à la corrosion est testée à l'aide d'un test au brouillard salin (ASTM B117). La pièce doit résister à 336 heures sans montrer de signes de corrosion. Le revêtement doit également présenter une bonne solidité à la lumière9, afin que la couleur dorée ne s'estompe pas lorsqu'elle est exposée aux rayons UV. Lors de projets antérieurs, nous avons constaté que la qualité du colorant était ici primordiale.

| Paramètre d'essai | Exigence MIL-A-8625 (typique) | Implication pour la finition dorée |

|---|---|---|

| Brouillard salin (ASTM B117) | 336 heures minimum | La couche anodique doit protéger entièrement l'aluminium. |

| Poids du revêtement | Varie selon l'alliage | Influence la résistance à la corrosion et l'absorption des colorants. |

| Correspondance des couleurs | Échantillon conforme | Nécessite un contrôle rigoureux des processus pour garantir la cohérence. |

En fin de compte, la spécification garantit qu'une pièce anodisée dorée est fiable dans l'environnement auquel elle est destinée. C'est une promesse de qualité que nous prenons très au sérieux.

La norme MIL-A-8625 fournit un cadre clair pour l'anodisation à l'or. Elle garantit que la finition répond à des critères stricts en matière d'épaisseur, de résistance à la corrosion et de stabilité des couleurs. Cela garantit une pièce hautement performante, et pas seulement décorative, ce qui est notre priorité chez PTSMAKE.

Comment élaborez-vous une fiche de procédé pour une couleur dorée spécifique ?

Créer une couleur dorée reproductible n'est pas sorcier. C'est une question de science. Nous appelons cela la " recette " ou la fiche de processus. Ce document est la seule source fiable.

Elle garantit que chaque pièce est identique. Du premier prototype à la dix millième unité. Cette fiche enregistre tous les paramètres critiques. Elle garantit la cohérence de chaque lot.

Chez PTSMAKE, cette étape est incontournable. Elle élimine les approximations et garantit la qualité.

Une fiche de processus complète est la clé de votre réussite. Elle détaille chaque étape avec précision. L'omission d'une seule variable peut entraîner des variations de couleur.

Matériau de base et préparation

Tout d'abord, précisez l'alliage d'aluminium exact. Différents alliages, comme le 6061 et le 7075, réagissent différemment. Cela modifie la couleur finale. Le temps de gravure et la concentration chimique sont également essentiels. Ils préparent la surface pour l'anodisation.

Paramètres d'anodisation et de teinture

C'est là que la couleur prend véritablement naissance. Nous enregistrons les paramètres d'anodisation tels que la tension, la densité de courant et la durée. Vient ensuite l'étape de teinture. Chaque détail compte ici.

Nous documentons le nom spécifique du colorant et sa concentration. Le temps, la température et le niveau de pH du bain de teinture sont également enregistrés. Même des facteurs tels que agitation du bain10 sont réputés pour leur parfaite uniformité.

Voici un exemple simplifié de ce à quoi pourrait ressembler une section d'une fiche de processus.

| Paramètres | Spécifications | Notes |

|---|---|---|

| Type d'alliage | Aluminium 6061-T6 | Spécifié par le client |

| Temps de gravure | 90 secondes | Solution de gravure caustique |

| Tension d'anodisation | 15 V | Tolérance +/- 0,5 V |

| Nom du colorant | Or S-3 | Nom de la marque/du fournisseur |

| Température de teinture | 60°C | Maintenir à moins de 1 °C |

| pH du colorant | 5.5 | Vérifier toutes les heures |

| Méthode de scellement | Acétate de nickel à température moyenne | Assure la durabilité |

Scellement final

La dernière étape consiste à sceller le produit. La méthode utilisée, qu'il s'agisse d'eau chaude ou d'un scellant chimique, permet de fixer la couleur. Elle améliore également la durabilité. Ce processus doit être identique pour chaque pièce.

Une fiche de processus détaillée est la base d'un anodisation dorée reproductible. Elle transforme un art en une science précise et contrôlable, garantissant que chaque pièce répond à des spécifications et des normes de qualité exactes.

Comment obtenir une finition dorée uniforme sur des géométries complexes ?

Obtenir une finition dorée uniforme sur des pièces complexes est un véritable défi technique. Le principal problème vient des caractéristiques telles que les alésages profonds ou les zones protégées.

Ces géométries empêchent souvent un flux de courant uniforme. Elles limitent également l'accès du colorant pendant le processus d'anodisation de l'or.

Cela donne un aspect irrégulier ou délavé. Cela compromet à la fois l'aspect et la qualité protectrice de la finition. Voyons comment nous pouvons remédier à cela.

Défis géométriques courants

| Fonctionnalité | Défi primaire | Résultat d'un processus inadéquat |

|---|---|---|

| Forages profonds | Faible pénétration du courant | Plus léger ou sans anodisation à l'intérieur |

| Zones protégées | Flux de solution bloqué | Répartition inégale de la couleur |

| Coins internes tranchants | Densité de courant élevée | Revêtement brûlé ou plus épais |

Surmonter les zones blindées grâce à des techniques avancées

Pour résoudre les problèmes d'incohérence des finitions sur les pièces complexes, une approche standard ne suffit pas. Nous ne pouvons pas simplement tremper la pièce et espérer que tout se passe bien. Le succès réside dans le contrôle du courant électrique et du débit de la solution.

Pour les trous profonds ou les cavités internes, le Effet cage de Faraday11 constitue un obstacle majeur. Les surfaces extérieures protègent essentiellement les zones intérieures du champ électrique. Pour contrer cela, nous utilisons souvent des cathodes auxiliaires. Il s'agit d'électrodes supplémentaires placées stratégiquement à l'intérieur ou à proximité de la zone protégée. Elles créent un chemin plus direct pour le courant, favorisant une croissance uniforme du film anodique là où cela est le plus nécessaire.

Le rôle essentiel des luminaires sur mesure

Les supports sur mesure sont tout aussi importants. Lors de projets antérieurs chez PTSMAKE, nous avons constaté que la manière dont une pièce est maintenue dans le réservoir est cruciale. Un support ou un dispositif sur mesure permet d'orienter le composant de manière à minimiser les zones protégées et à garantir un écoulement optimal de la solution d'anodisation.

| Méthode | Contrôle de l'orientation | Cohérence | Adaptabilité à la complexité |

|---|---|---|---|

| Rayonnage standard | Pauvre | Faible | Faible |

| Rayonnages sur mesure | Excellent | Haut | Haut |

Réglage des paramètres d'anodisation

Enfin, nous affinons les paramètres du processus. D'après nos tests, une légère augmentation de la tension ou une prolongation du temps d'immersion peuvent aider à étendre le processus à des zones difficiles à atteindre. Le réglage de la température du bain et de la concentration du colorant permet également de garantir une absorption uniforme de la couleur sur l'ensemble de la pièce.

Obtenir une finition dorée uniforme sur des géométries complexes ne relève pas d'une seule astuce. C'est la combinaison d'outils avancés tels que des cathodes auxiliaires, des supports personnalisés et un contrôle précis du processus qui permet d'obtenir un résultat impeccable et constant, conforme aux spécifications.

Comment créer un système permettant d'obtenir une correspondance des couleurs reproductible d'un lot à l'autre ?

Un système qualité robuste est indispensable. Il constitue la base d'une correspondance des couleurs reproductible. Cela est particulièrement vrai pour les finitions sensibles.

Le rôle des panneaux de commande

Dans chaque lot, nous incluons des panneaux de contrôle. Il s'agit d'échantillons standard. Ils servent de référence visuelle et instrumentale.

Cela garantit que chaque exécution est comparée à la même norme de référence.

Données objectives sur les couleurs

Nous nous appuyons sur des données, pas seulement sur nos yeux. Un spectrophotomètre fournit des données chromatiques objectives. Cela élimine toute approximation.

Pour les finitions telles que l'anodisation dorée, cela est essentiel.

Fenêtres de processus étroites

Enfin, nous établissons des fenêtres opérationnelles strictes. Chaque paramètre est étroitement contrôlé.

| Paramètres | Limite de contrôle | Objectif |

|---|---|---|

| Température | ±1°C | Affecte l'absorption du colorant |

| L'heure | ±5 secondes | Contrôle la profondeur des couleurs |

| Tension | ±0.5V | Couche d'oxyde d'impact |

Cette approche systématique garantit la cohérence. Elle fait passer la correspondance des couleurs d'un art à une science.

La mise en place de ce système exige de la discipline. Il ne suffit pas de disposer des outils. Vous devez les intégrer à votre flux de travail.

Au-delà de l'inspection visuelle

Se fier uniquement à l'œil humain est une erreur courante. Les conditions d'éclairage changent. La fatigue de l'opérateur est réelle. Cela conduit à des résultats incohérents.

C'est pourquoi les données objectives sont supérieures. Nous utilisons un spectrophotomètre12 pour capturer les valeurs Lab*. Ces chiffres ne mentent pas. Ils fournissent une empreinte chromatique précise.

Comprendre les valeurs Lab*

- **L*** : Luminosité (0 = noir, 100 = blanc)

- **a*** : Valeur rouge/vert

- **b*** : Valeur jaune/bleu

Ces données nous permettent de définir des tolérances précises. Par exemple, un lot de pièces anodisées en or doit respecter une valeur ∆E (delta E) très faible.

Le pouvoir du contrôle des processus

Des fenêtres opérationnelles strictes constituent votre meilleure défense. Elles empêchent la dérive chromatique avant même qu'elle ne commence. Chaque variable, de la concentration chimique au temps de rinçage, est surveillée.

Chez PTSMAKE, nous documentons chaque étape. Cela permet de créer un historique détaillé du processus. Si un lot présente un défaut, nous pouvons en identifier la cause exacte. Cette boucle de rétroaction continue favorise l'amélioration et garantit la fiabilité pour nos clients.

| Étape du processus | Variable clé | Notre méthode de contrôle |

|---|---|---|

| Anodisation | Densité actuelle | Redresseur automatisé |

| Teinture | Niveau de pH | Surveillance continue |

| Scellement | Pureté de l'eau | Tests réguliers |

Ce niveau de contrôle est essentiel. C'est la différence entre espérer trouver un partenaire compatible et le trouver soi-même.

Un système de correspondance des couleurs efficace combine trois éléments clés. Utilisez des panneaux de contrôle physiques comme référence. Employez des spectrophotomètres pour obtenir des données objectives. Et appliquez des fenêtres de processus strictes et documentées. Cela transforme la correspondance des couleurs en un processus scientifique reproductible.

Comment pouvez-vous innover avec de nouvelles finitions dorées au-delà des couleurs standard ?

La véritable innovation dans le domaine des finitions dorées consiste à aller au-delà du nuancier. Nous devons passer d'une simple application à une création active. Il s'agit de créer des expériences visuelles et tactiles uniques.

Cela nécessite de penser différemment. Comment pouvons-nous combiner les processus pour obtenir quelque chose de nouveau ?

Création d'effets de couleurs dynamiques

Au lieu d'une couleur unie, pensez aux dégradés. Des techniques telles que la teinture en plusieurs étapes permettent de créer de magnifiques effets ombrés ou bicolores sur une seule pièce.

Présentation de nouvelles textures

Le toucher d'une pièce est aussi important que son aspect. La combinaison de différentes préparations de surface avant le processus d'anodisation dorée ouvre des possibilités infinies en matière de texture.

| Technique | Approche standard | Approche innovante |

|---|---|---|

| Coloriage | Teinture en une seule étape | Teinture ombrée en plusieurs étapes ou teinture bicolore |

| Texture | Grenaillage ou polissage uniforme des perles | Combinaison du grenaillage masqué et du polissage |

Voyons comment obtenir ces finitions sophistiquées. Il s'agit de techniques de superposition qui permettent de créer de la profondeur et du caractère dans le produit final. Chez PTSMAKE, nous adorons explorer ces combinaisons avec nos clients.

Teinture en plusieurs étapes pour une profondeur visuelle

La création d'un effet ombré est un processus délicat. Il consiste à contrôler le temps d'immersion ou la concentration de colorant sur toute la surface de la pièce. Cela permet d'obtenir un dégradé harmonieux allant de l'or clair à l'or foncé.

Pour obtenir une finition bicolore nette, le masquage est essentiel. Nous pouvons protéger une partie de la pièce pendant que nous teignons l'autre. Cela permet d'obtenir des lignes nettes et des zones de couleur distinctes. C'est parfait pour le marquage ou pour créer des accents visuels.

Combinaison des préparations de surface

C'est là que commence la véritable créativité. Avant l'étape d'anodisation dorée, nous pouvons manipuler la surface de la pièce. Le sous-jacent Topographie du substrat13 a un impact considérable sur l'aspect final.

Par exemple, nous pouvons grenailler une pièce pour obtenir une finition douce et mate. Nous pouvons également utiliser un trempage brillant pour obtenir une surface hautement réfléchissante, semblable à un miroir.

Mais que se passe-t-il si nous les combinons ? Imaginez que vous masquiez un logo, que vous sabliez le fond, puis que vous plongiez l'ensemble dans un bain brillant. Le résultat est une pièce présentant à la fois des textures mates et brillantes, une finition véritablement personnalisée.

| Combinaison de prétraitements | Finition dorée obtenue | Meilleur pour |

|---|---|---|

| Masquage + Grenaillage | Fond mat avec accents polis | Marquage à contraste élevé, motifs décoratifs |

| Polissage partiel + grenaillage | Double texture (lisse et mate) | Amélioration de l'adhérence, création d'une sensation tactile unique |

| Trempage brillant + gravure au laser | Surface réfléchissante avec marquages précis | Conceptions complexes, électronique haut de gamme |

L'innovation va au-delà de la couleur. En combinant des techniques de teinture avancées et des préparations de surface multi-texturées, vous pouvez créer des finitions dorées vraiment uniques qui permettent à vos produits de se démarquer.

Collaborez avec PTSMAKE pour bénéficier de solutions d'anodisation dorée de classe mondiale

Prêt à obtenir une anodisation dorée impeccable et uniforme pour vos pièces critiques ? Contactez PTSMAKE dès aujourd'hui pour bénéficier de conseils d'experts et d'un devis rapide et compétitif. Tirez parti de notre expertise en matière de fabrication de précision et concrétisez votre prochain projet, de manière fiable, dans les délais et selon les normes les plus strictes !

Comprenez les principes scientifiques qui sous-tendent ce traitement de surface essentiel pour les composants métalliques. ↩

Découvrez comment la porosité affecte l'uniformité de la couleur et la durabilité de votre finition anodisée. ↩

Découvrez comment ce paramètre électrique est contrôlé avec précision pour obtenir la finition souhaitée. ↩

Découvrez comment ce test de corrosion accélérée permet de prédire la durabilité à long terme d'une finition. ↩

Découvrez comment cette propriété influe sur l'aspect et la durée de vie à long terme de vos pièces finies. ↩

Comprenez comment cette propriété est mesurée et pourquoi elle est essentielle pour la durée de vie de votre produit. ↩

Découvrez comment les sels métalliques créent des couleurs stables et résistantes à la décoloration dans les revêtements anodisés. ↩

Découvrez la composition chimique et son impact crucial sur le processus d'anodisation. ↩

Découvrez comment la qualité des colorants est testée pour garantir que la couleur de votre pièce ne s'estompera pas. ↩

Comprenez comment le contrôle du mouvement du bain de teinture empêche les traces et garantit une couleur uniforme. ↩

Comprenez comment ce phénomène électrique influe sur la consistance du revêtement et comment nous le surmontons. ↩

Découvrez comment cet instrument fournit des données chromatiques numériques précises, éliminant ainsi toute évaluation visuelle subjective dans le contrôle qualité. ↩

Découvrez comment les caractéristiques micro-superficielles influencent l'aspect et le toucher finaux de l'anodisation. ↩