Trouver la bonne solution de forgeage de l'aluminium pour vos composants critiques ne devrait pas donner l'impression de naviguer dans un labyrinthe de spécifications techniques et de promesses de fournisseurs. Pourtant, de nombreux ingénieurs et responsables des achats se heurtent à une qualité irrégulière, à des coûts imprévus et à des fournisseurs qui ne sont pas en mesure de fournir la précision exigée par leurs applications.

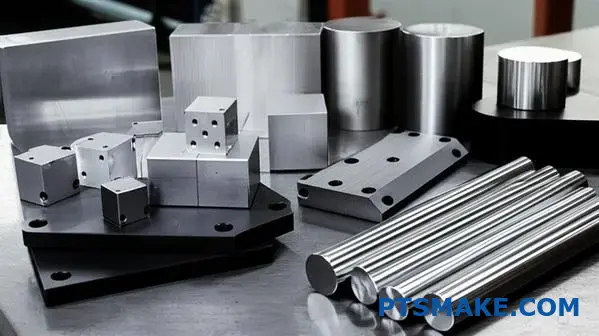

L'aluminium forgé offre des propriétés mécaniques supérieures grâce à une déformation plastique contrôlée qui affine la structure des grains, élimine la porosité et crée un flux directionnel des grains, ce qui permet d'obtenir des pièces présentant un rapport poids/résistance, une résistance à la fatigue et une fiabilité exceptionnels pour les applications aérospatiales, automobiles et industrielles les plus exigeantes.

Chez PTSMAKE, j'ai travaillé avec des centaines de clients qui avaient besoin de prendre des décisions intelligentes concernant l'aluminium forgé, qu'il s'agisse d'ingénieurs en démarrage concevant leur premier composant critique ou de gestionnaires d'approvisionnement chevronnés optimisant les chaînes d'approvisionnement existantes. Ce guide présente tout ce que vous devez savoir sur l'aluminium forgé, de la sélection des matériaux à l'optimisation des processus, en passant par l'estimation des coûts et le contrôle de la qualité. Il vous donne les connaissances pratiques nécessaires pour spécifier, approvisionner et fabriquer des pièces en aluminium forgé en toute confiance.

Qu'est-ce qui définit les propriétés mécaniques supérieures de l'aluminium forgé ?

Vous êtes-vous déjà demandé pourquoi certaines pièces en aluminium sont plus performantes que d'autres ? Le secret ne réside pas seulement dans l'alliage, mais aussi dans le processus. L'aluminium forgé offre une résistance incroyable.

Cette force provient de sa structure interne.

La transformation de la forge

Le processus de forgeage applique une pression énorme. Cela permet d'affiner la structure du grain du métal. Il élimine également les minuscules défauts internes que l'on trouve dans d'autres méthodes. Il en résulte un matériau plus dense et plus uniforme.

Améliorations des biens essentiels

Voici une comparaison simple entre les pièces forgées et les pièces moulées.

| Fonctionnalité | Aluminium forgé | Aluminium moulé |

|---|---|---|

| Résistance à la traction | Très élevé | Modéré |

| Durée de vie de la fatigue | Excellent | Passable à médiocre |

| Résistance aux chocs | Supérieure | Bon |

C'est pourquoi le forgeage est privilégié pour les applications critiques.

Flux de céréales : la voie de la force

Dans les pièces moulées ou usinées, la structure du grain est soit aléatoire, soit brusquement coupée. Ces interruptions constituent des points de contrainte. Elles peuvent entraîner des fissures sous charge.

Le forgeage permet d'éviter complètement ce problème. Le processus dirige le grain pour qu'il s'écoule le long des contours de la pièce. Il crée une structure interne continue et ininterrompue. Il s'agit là d'un avantage considérable.

L'importance du flux continu des grains

Ce flux de grain aligné augmente considérablement la résistance à la fatigue. Pensez-y comme au grain du bois. Une longue planche est plus résistante le long de son grain, et non contre celui-ci. L'aluminium forgé suit le même principe, améliorant ainsi sa durabilité. Ce résultat est obtenu grâce à un processus connu sous le nom de déformation plastique1, qui remodèle le métal à un niveau microscopique.

Éliminer les faiblesses cachées

Le moulage emprisonne souvent de petites poches de gaz, créant ainsi une porosité. Ces minuscules vides sont des points faibles. Sous l'effet d'un impact ou d'une contrainte, ils peuvent facilement devenir des points de rupture. La pression intense du forgeage force ces vides à se refermer.

Un matériau plus dense et plus résistant

Il en résulte une structure plus dense et non poreuse. D'après nos essais, cela augmente directement la résistance aux chocs et la résistance à la traction. Il offre un niveau de fiabilité que le moulage ne peut tout simplement pas égaler. Chez PTSMAKE, nous nous appuyons sur ce procédé pour obtenir des composants de haute performance.

En bref, le forgeage transforme la structure interne de l'aluminium. Il affine les grains, crée un flux continu de grains et élimine la porosité. Cela améliore directement la résistance à la traction, la résistance à la fatigue et la résistance aux chocs, ce qui en fait un choix de premier ordre pour les applications exigeantes.

Quels sont les principaux types de procédés de forgeage de l'aluminium ?

Le forgeage de l'aluminium n'est pas un procédé unique. La méthode que nous choisissons dépend de la complexité de votre pièce et de son utilisation finale.

Nous pouvons les diviser en trois catégories principales. Chacune offre des avantages uniques pour des applications différentes.

Forgeage en matrice ouverte

C'est la forme la plus simple. Une pièce est façonnée entre deux matrices plates qui ne l'entourent pas complètement. C'est comme si un forgeron façonnait du métal à l'aide d'un marteau et d'une enclume. Cette méthode est idéale pour les formes simples et de grande taille.

Forgeage en matrice fermée

Également appelée forgeage par empreinte, cette méthode utilise des matrices qui contiennent une cavité ou une empreinte. Cette empreinte correspond à la forme de la pièce souhaitée. Elle offre une meilleure précision dimensionnelle.

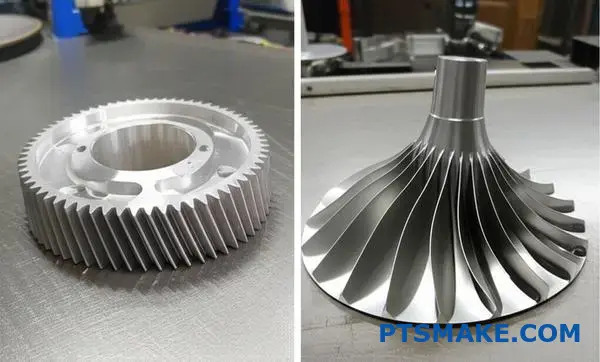

Forgeage de précision

Il s'agit d'une forme avancée de forgeage en matrice fermée. Elle produit des pièces avec des tolérances beaucoup plus étroites et un besoin minimal de finition.

Voici une comparaison rapide :

| Type de forgeage | Complexité de l'outillage | Complexité géométrique |

|---|---|---|

| Open-Die | Faible | Simple |

| Fermé-Décès | Moyen | Modéré à élevé |

| Précision | Haut | Très élevé |

Cette structure nous aide à sélectionner le meilleur processus pour vos composants en aluminium forgé.

Voyons plus en détail en quoi ces procédés diffèrent. Le choix a une incidence directe sur les propriétés et le coût de la pièce finale.

De l'impression à la précision

Dans le cas du forgeage en matrice fermée, l'aluminium chauffé est pressé dans la cavité de la matrice. L'immense pression force le métal à remplir complètement l'empreinte.

Ce processus permet de créer une pièce solide et durable. L'excédent de matière est pressé entre les deux moitiés de la matrice. Cette matière, appelée flash2, La qualité de l'eau est un élément clé de la qualité de l'eau. La gestion de ces éléments est essentielle à la qualité.

Le forgeage de précision va encore plus loin. Il vise à produire une pièce de "forme nette" ou de "forme proche de la forme nette". Cela signifie que le composant sort de la matrice très proche de ses dimensions finales. Cela réduit considérablement ou élimine la nécessité d'un usinage secondaire coûteux.

Chez PTSMAKE, nous orientons souvent nos clients vers le forgeage de précision pour les pièces complexes. Elle est parfaite pour les applications aérospatiales ou automobiles où chaque gramme compte.

Le tableau ci-dessous indique les tolérances réalisables.

| Fonctionnalité | Tolérance des matrices ouvertes | Tolérance des moules fermés | Tolérance de forgeage de précision |

|---|---|---|---|

| Longueur/largeur | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Épaisseur | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Finition de la surface (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

Le choix du bon procédé de forgeage de l'aluminium est une question d'équilibre. Il s'agit de mettre en balance la complexité de la pièce avec les coûts de production et la précision souhaitée. Chaque méthode offre des avantages distincts pour des besoins de fabrication spécifiques.

Comment les alliages d'aluminium corroyés sont-ils systématiquement classés pour le forgeage ?

Le système à quatre chiffres de l'Association de l'aluminium est la clé. Il permet de classer les alliages en fonction de leurs principaux éléments d'alliage. Ce code en dit long sur les performances potentielles du matériau.

Comprendre le premier chiffre

Le premier chiffre est le plus important. Il identifie le principal élément d'alliage. Il détermine les caractéristiques principales de l'alliage, ce qui est crucial pour sélectionner le bon matériau pour votre projet de forgeage.

| Série | Élément d'alliage primaire |

|---|---|

| 2xxx | Cuivre (Cu) |

| 6xxx | Magnésium (Mg) et Silicium (Si) |

| 7xxx | Zinc (Zn) |

Ce système simple rend le choix d'un alliage d'aluminium forgé beaucoup plus prévisible et direct.

Les concurrents à haute résistance : les séries 2xxx et 7xxx

Lorsque la résistance est votre priorité absolue, les séries 2xxx et 7xxx sont les premiers choix. Chez PTSMAKE, nous travaillons avec ces alliages pour des applications où la défaillance n'est pas envisageable.

Série 2xxx : Le classique de l'aérospatiale

Les alliages comme le 2014 et le 2024 tirent leur résistance impressionnante du cuivre. Leur rapport résistance/poids est exceptionnel après traitement thermique. Ils sont donc idéaux pour les structures d'avions et les composants automobiles de haute performance. Leur résistance à la corrosion étant plus faible, des revêtements protecteurs sont souvent nécessaires.

Série 7xxx : Les rois de la force

La série 7xxx, dont le zinc est l'élément principal, offre la plus grande résistance disponible dans l'aluminium forgé. Les alliages comme le 7075 sont essentiels pour les pièces soumises à des contraintes extrêmes. La résistance ultime provient d'un processus de durcissement par précipitation3, que nous contrôlons soigneusement lors de la fabrication.

Le polyvalent : Série 6xxx

Pour les projets nécessitant un équilibre des propriétés, je recommande souvent la série 6xxx.

Série 6xxx : Polyvalence et aptitude à la falsification

Avec le magnésium et le silicium, les alliages comme le 6061 offrent une bonne solidité, une excellente résistance à la corrosion et une meilleure aptitude à la forge. Ils sont généralement plus faciles à travailler que les séries à haute résistance. Cet équilibre en fait un choix rentable pour une large gamme de pièces forgées en aluminium.

| Fonctionnalité | Série 2xxx | Série 6xxx | Série 7xxx |

|---|---|---|---|

| La force | Haut | Moyenne-élevée | Très élevé |

| La falsifiabilité | Bon | Excellent | Moyen-Bon |

| Résistance à la corrosion | Juste | Excellent | Bon |

| Utilisation principale | Aérospatiale | Général, Automobile | Aérospatiale à fortes contraintes |

Le système de l'Association de l'aluminium classe les alliages en fonction de leur principal élément d'alliage. Cela permet de relier directement les séries 2xxx, 6xxx et 7xxx à des propriétés distinctes telles qu'une résistance élevée ou une excellente aptitude au forgeage, ce qui simplifie la sélection des matériaux pour des applications de forgeage spécifiques.

Quelles sont les séries d'alliages d'aluminium destinées aux applications structurelles ?

Lors du choix d'un alliage d'aluminium pour le forgeage, le numéro de série est révélateur. Tous les aluminiums ne sont pas créés égaux pour les travaux à forte contrainte. Le choix est crucial pour les performances.

Nous nous concentrons principalement sur trois familles pour les applications structurelles. Il s'agit des séries 2xxx, 6xxx et 7xxx. Chacune d'entre elles a un objectif distinct.

Les alliages pour le forgeage

| Série alliage | Élément d'alliage primaire | Caractéristiques principales |

|---|---|---|

| 2xxx | Cuivre | Haute résistance |

| 6xxx | Magnésium et silicium | Polyvalence, résistance à la corrosion |

| 7xxx | Zinc | Résistance maximale |

Ces alliages, qui peuvent être traités thermiquement, offrent la résistance nécessaire pour les pièces structurelles exigeantes.

Le bon alliage d'aluminium forgé dépend entièrement des exigences de l'application. Dans le cadre de projets antérieurs, PTSMAKE a pu constater qu'une inadéquation peut conduire à l'échec. Il s'agit de trouver un équilibre entre la résistance, le poids, la résistance à la corrosion et le coût.

Titans aéronautiques : séries 2xxx et 7xxx

Pour les composants aérospatiaux, il n'y a pas de place pour le compromis. C'est là que les séries 2xxx et 7xxx brillent. Elles offrent des rapports résistance/poids parmi les plus élevés du marché.

La série 2xxx, alliée au cuivre, offre une excellente résistance à des températures élevées. La série 7xxx, qui utilise du zinc, permet d'obtenir les résistances les plus élevées de tous les alliages d'aluminium grâce à un processus appelé durcissement par précipitation4. Il est donc idéal pour les structures critiques des cellules d'avion.

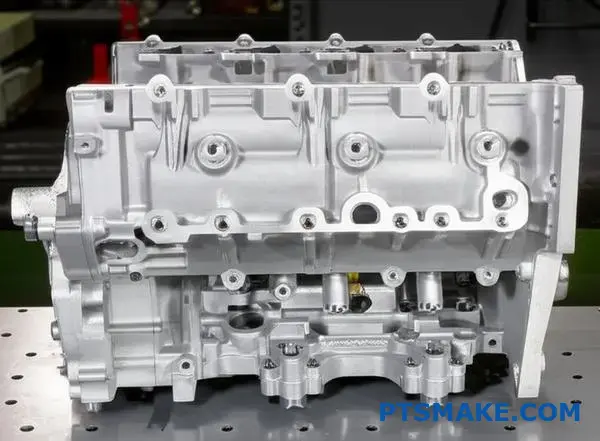

Le cheval de bataille polyvalent : la série 6xxx

La série 6xxx est le choix le plus courant pour l'automobile et l'ingénierie générale. Elle offre un excellent mélange de solidité, de résistance à la corrosion et de formabilité. C'est la solution pratique et rentable pour de nombreuses pièces structurelles qui ne sont pas soumises aux contraintes extrêmes de l'aérospatiale.

Pourquoi certaines séries ne sont pas retenues

Les séries 1xxx ou 3xxx ne sont pas souvent utilisées dans les pièces forgées structurelles.

| Série alliage | Raison de l'inaptitude |

|---|---|

| 1xxx | Trop mou ; c'est de l'aluminium commercialement pur. |

| 3xxx | Ne possède pas la résistance mécanique élevée nécessaire. |

Ces alliages ont leur utilité, mais ils n'ont pas la robustesse requise pour les composants forgés porteurs.

Le choix de la bonne série d'alliages est essentiel pour le forgeage structurel. Les séries 2xxx et 7xxx à haute résistance sont destinées à l'aérospatiale, tandis que la série 6xxx polyvalente est destinée à l'automobile et à un usage général. D'autres, comme les séries 1xxx et 3xxx, n'ont pas la résistance nécessaire.

Quelles sont les caractéristiques de forgeage essentielles pour les composants aérospatiaux ?

L'industrie aérospatiale n'a pas droit à l'erreur. Chaque composant doit être incroyablement solide et fiable. Il doit également être aussi léger que possible.

C'est pourquoi le forgeage est si important. Il permet de créer des pièces capables de résister à d'énormes contraintes.

Les éléments non négociables pour les pièces aérospatiales

Nous nous concentrons sur quatre domaines clés. Chacun d'entre eux est une exigence non négociable en matière de sécurité et de performance. Ces caractéristiques sont essentielles pour les composants fabriqués à partir de matériaux tels que l'aluminium forgé à haute résistance.

| Caractéristique critique | L'importance de l'aérospatiale |

|---|---|

| Durée de vie supérieure à la fatigue | Résiste aux défaillances dues à des cycles de stress répétés. |

| Résistance à la rupture | Empêche les petites fissures de se développer. |

| Rapport résistance/poids | Maximise les performances et le rendement énergétique. |

| Fiabilité absolue | Veiller à ce que les pièces fonctionnent sans défaillance. |

Atteindre l'excellence grâce au forgeage

Comment le forgeage permet-il d'obtenir ces propriétés exceptionnelles ? Il s'agit de contrôler le matériau à un niveau microscopique. C'est un processus que nous avons perfectionné chez PTSMAKE grâce à de nombreux projets aérospatiaux.

Contrôle précis du débit des grains

Contrairement à d'autres méthodes, le forgeage oriente la structure interne du grain du métal. Imaginez le grain du bois. Il est le plus fort sur toute sa longueur.

Le forgeage aligne le grain du métal sur la forme de la pièce. La force est ainsi concentrée précisément là où elle est le plus nécessaire. La résistance à la fatigue et aux chocs s'en trouve considérablement améliorée.

Élimination des défauts internes

Le moulage peut laisser de minuscules vides ou porosités cachés. Ce sont des points faibles qui peuvent entraîner une défaillance catastrophique sous l'effet d'une contrainte.

L'immense pression exercée lors du forgeage élimine ces défauts. Elle crée une structure matérielle dense et uniforme, garantissant la solidité et la fiabilité de la pièce. Rigoureux Essais non destructifs5 vérifie ensuite que le composant est impeccable avant même qu'il ne quitte nos installations.

| Amélioration de la propriété | L'impact de la forge |

|---|---|

| Structure du grain | Aligné et affiné pour une force directionnelle. |

| Densité du matériau | Consolidés, ils éliminent les vides et les porosités. |

| Intégrité de la partie | Ténacité et résistance à la fatigue supérieures. |

Le forgeage est essentiel pour l'aérospatiale car il permet de manipuler directement la structure interne du métal. Cela permet d'obtenir la résistance inégalée, le faible poids et la fiabilité absolue exigés par l'industrie. Le processus garantit que les composants sont exempts de défauts et construits pour des performances extrêmes.

En quoi les exigences en matière de forgeage pour l'automobile diffèrent-elles de celles de l'aérospatiale ?

La différence fondamentale est simple. L'automobile donne la priorité à la rentabilité pour les gros volumes. L'aérospatiale exige des performances de pointe, quel que soit le coût.

Cette division fondamentale influence chaque décision. Elle affecte le choix des matériaux, les niveaux de précision et les besoins en matière de documentation.

Philosophie de base Contraste

Le forgeage automobile doit être économique. Il s'agit de produire des millions de pièces fiables.

Le forgeage aérospatial est axé sur la sécurité et la performance. L'échec n'est pas une option à 30 000 pieds d'altitude. C'est pourquoi les choix techniques sont différents.

| Fonctionnalité | Forgeage automobile | Forgeage pour l'aérospatiale |

|---|---|---|

| Conducteur principal | Rapport coût-efficacité | Performance et sécurité |

| Volume de production | Élevée à très élevée | Faible à moyen |

| Focus sur les matériaux | Bonne résistance, malléabilité | Résistance maximale par rapport au poids |

| Niveau d'inspection | Échantillonnage statistique | 100% Inspection, CND |

Ce fossé philosophique crée des exigences pratiques très différentes. Chez PTSMAKE, nous répondons à ces besoins distincts pour nos clients des deux secteurs. L'approche d'un composant de suspension est très différente de celle d'une pièce de train d'atterrissage.

Sélection des alliages : Coût et résistance ultime

Le choix des matériaux souligne parfaitement le contraste. L'industrie automobile utilise souvent de l'aluminium forgé de la série 6xxx. Il offre une bonne formabilité, une bonne résistance à la corrosion et une bonne solidité. Il est également plus économique pour la production de masse.

L'aérospatiale, quant à elle, s'appuie fortement sur les alliages d'aluminium de la série 7xxx. Ces alliages offrent des rapports poids/résistance exceptionnels après une période de temps spécifique. traitement thermique6. Cette performance s'accompagne d'un coût plus élevé en termes de matériaux et de traitement.

| Série alliage | Industrie typique | Principaux avantages | Considérations |

|---|---|---|---|

| Aluminium 6xxx | Automobile | Excellente formabilité, bonne résistance, bon rapport coût-efficacité | Résistance à la rupture inférieure à celle du 7xxx |

| Aluminium 7xxx | Aérospatiale | Rapport résistance/poids le plus élevé, résistance à la fatigue supérieure | Coût plus élevé, traitement plus complexe |

Tolérances et traçabilité

L'aérospatiale exige des tolérances extrêmement serrées. Les pièces doivent s'ajuster parfaitement et fonctionner sous des contraintes extrêmes.

En outre, l'aérospatiale exige une traçabilité complète. Nous devons documenter chaque étape, depuis la billette de matière première jusqu'au rapport d'inspection final. Cela garantit la responsabilité et la sécurité. Les exigences de l'industrie automobile, bien que strictes, sont généralement moins exhaustives.

Le forgeage automobile permet d'équilibrer les coûts et les performances pour la production de masse. En revanche, le forgeage aérospatial donne la priorité à l'intégrité absolue des matériaux, aux tolérances serrées et à la traçabilité complète. L'application finale dicte chaque décision de fabrication, du choix de l'alliage à la documentation finale.

Comment concevoir un cycle de traitement thermique pour l'aluminium 7075 ?

Soyons pratiques. La conception d'un cycle de traitement thermique n'est pas une devinette. C'est une recette précise. Chez PTSMAKE, nous suivons des normes telles que l'AMS 2770. Cela garantit des résultats répétables et de haute qualité pour les pièces en aluminium 7075.

Le processus comporte trois étapes principales. Chacune d'entre elles est déterminante pour les propriétés finales.

Le processus de base en trois étapes

- Traitement des solutions : Chauffage de l'alliage.

- Trempe : Le refroidir rapidement.

- Vieillissement artificiel : Un dernier chauffage contrôlé.

Voici les détails de la première étape.

Paramètres de traitement de la solution

| Epaisseur du matériau | Temps de trempage à la température |

|---|---|

| Jusqu'à 0,250 pouce | 1 heure |

| 0,251-0,500 pouce | 2 heures |

| 0,501-1,000 pouce | 4 heures |

| Plus de 1.000 pouces | 6 heures |

Ce tableau est un excellent point de départ. L'objectif est l'uniformité.

Le traitement de mise en solution prépare la microstructure du matériau. Nous chauffons l'aluminium 7075 à une température spécifique, généralement comprise entre 465 et 482 °C (870 et 900 °F). Cela permet aux éléments d'alliage tels que le zinc, le magnésium et le cuivre de se dissoudre uniformément dans l'aluminium.

La pièce "trempe" à cette température. Le temps de trempage dépend de l'épaisseur, comme indiqué précédemment. Les pièces plus épaisses, y compris certaines pièces complexes aluminium forgé ont besoin de plus de temps pour que la chaleur pénètre complètement.

Après le trempage, nous procédons à la trempe. Il s'agit d'un processus de refroidissement rapide, généralement dans l'eau. La vitesse est cruciale. L'objectif est de piéger les éléments dissous en place, en créant une solution solide sursaturée7. Retarder la trempe, même de quelques secondes, permet à ces éléments de précipiter prématurément, ce qui nuit aux propriétés mécaniques finales. Le délai maximal de trempe est généralement de 5 à 15 secondes.

Enfin, il y a le vieillissement artificiel. Cette étape détermine le tempérament final.

Vieillissement : Températures T6 et T73

| Tempérer | Température de vieillissement | Temps de vieillissement | Bénéfice principal |

|---|---|---|---|

| T6 | 250°F (121°C) | 24 heures | Résistance et dureté maximales |

| T73 | 225°F (107°C) puis 325°F (163°C) | 6-8 heures puis 24-30 heures | Excellente résistance à la corrosion sous contrainte |

La trempe T6 offre une résistance maximale. Cependant, il peut être plus sensible à la corrosion sous contrainte. La trempe T73 implique un processus de vieillissement en deux étapes. Ce processus réduit légèrement la résistance ultime, mais améliore considérablement la résistance à la corrosion, ce qui constitue un compromis essentiel dans de nombreuses applications aérospatiales.

Ce chapitre fournit une recette détaillée, étape par étape, pour le traitement thermique de l'aluminium 7075 sur la base des normes industrielles. Il couvre le traitement en solution, la trempe et les différences critiques entre le vieillissement artificiel T6 et T73, en expliquant le "pourquoi" de chaque paramètre.

Comment estimer le coût d'une pièce en aluminium forgé ?

L'estimation du coût d'une pièce en aluminium forgé va au-delà de son poids final. Il faut prendre en compte l'ensemble du processus.

Le coût total est la somme de plusieurs facteurs distincts. Nous le répartissons en quatre catégories principales.

Principaux éléments de coût

Matières premières

La billette initiale est toujours plus lourde que la pièce finie. Cette différence, y compris les déchets et les bavures, fait partie du coût du matériau que vous payez.

| Facteur de coût | Description |

|---|---|

| Poids de l'entrée | Le poids de la billette d'aluminium brute. |

| Poids fini | Le poids de la pièce finale. |

| Rebut/Flash | Matière excédentaire enlevée lors du forgeage. |

Ce calcul initial est fondamental pour obtenir une estimation précise.

Au-delà de la bille : Outillage et opérations

La matière première n'est que le point de départ. Les outils et l'énergie nécessaires pour façonner le métal sont des facteurs de coût importants.

Investissement dans l'outillage

Les matrices de forgeage représentent une dépense initiale importante. Ce coût est généralement amorti, ou réparti, sur le nombre total de pièces du cycle de production.

Un volume de production plus élevé signifie un coût d'outillage plus faible par pièce individuelle. Chez PTSMAKE, nous aidons nos clients à planifier cette opération afin d'optimiser leur budget.

Dépenses opérationnelles

Cette catégorie couvre les coûts directs de fabrication. Elle comprend le temps passé sur la presse à forger, l'énergie consommée et la main-d'œuvre qualifiée nécessaire pour faire fonctionner les machines. Ces coûts sont souvent regroupés dans un taux horaire.

Les dernières touches : Opérations secondaires

Après le forgeage, les pièces nécessitent souvent des étapes supplémentaires pour répondre aux spécifications finales. Ces étapes ne sont pas facultatives pour les applications à haute performance.

Ces processus garantissent que la pièce respecte des tolérances strictes et possède les bonnes propriétés mécaniques. C'est à ce stade que nous vérifions l'intégrité de la structure interne de la pièce. flux de grains8 qui donne aux pièces forgées leur force.

| Fonctionnement | Objectif |

|---|---|

| Parage | Élimine l'excès de flash de la pièce. |

| Traitement thermique | Améliore la résistance et la dureté. |

| NDT | Essais non destructifs pour vérifier la présence de défauts. |

| Finition | Traitements de surface comme l'anodisation. |

Chaque étape augmente le coût final mais est cruciale pour la qualité.

Une véritable estimation du coût d'une pièce en aluminium forgé doit tenir compte des matières premières (poids initial), de l'amortissement de l'outillage, des coûts opérationnels tels que le temps de pressage et de toutes les opérations secondaires nécessaires. Le fait de négliger l'un ou l'autre de ces éléments conduit à des projections inexactes.

Comment pourriez-vous modifier un procédé pour un forgeage à paroi mince ?

La création de pièces forgées à parois minces présente des défis uniques. Les principaux problèmes sont la perte rapide de chaleur et le frottement élevé.

Les sections minces se refroidissent très rapidement. Cela rend le matériau plus difficile à façonner. Le frottement élevé limite également l'écoulement du métal dans la cavité de la matrice.

Stratégies avancées clés

Nous devons utiliser des méthodes avancées pour réussir. Ces méthodes s'attaquent directement à la chaleur et au frottement. Notre objectif est d'assurer un remplissage complet des moules et de maintenir l'intégrité des matériaux.

| Défi | Effet primaire |

|---|---|

| Perte de chaleur rapide | Augmentation du stress lié à l'écoulement |

| Haute friction | Remplissage incomplet de la matrice |

Les composants à parois minces, en particulier dans des matériaux tels que l'aluminium forgé, exigent un contrôle précis du processus. Dans le cadre de nos projets antérieurs à PTSMAKE, nous avons constaté que les méthodes de forgeage standard échouent souvent. Le matériau se refroidit avant de pouvoir remplir les détails complexes de la matrice. Cela entraîne des défauts et des pièces défectueuses.

Gestion de la température et du flux de métal

La solution consiste à maintenir la température de la pièce. C'est là que les techniques avancées deviennent essentielles. Des procédés tels que forgeage isotherme9 maintenir la matrice et la pièce à usiner à la même température élevée. Cela permet d'éliminer complètement la perte de chaleur de la pièce vers l'outillage.

Une autre approche est le forgeage à chaud. Dans ce cas, les matrices sont chauffées à une température légèrement inférieure à celle de la pièce à usiner. Cela ralentit considérablement la perte de chaleur, ce qui donne au matériau plus de temps pour s'écouler.

Optimisation de la séquence de forgeage

Au-delà de la température, nous devons gérer le processus physique.

Lubrification et vitesse

Les lubrifiants spécialisés sont essentiels. Ils créent une barrière thermique et réduisent les frottements. Les lubrifiants à base de verre sont excellents pour les températures élevées.

L'utilisation de presses plus rapides est également utile. Un coup de presse rapide façonne la pièce avant qu'elle n'ait eu le temps de refroidir.

Forgeage en plusieurs étapes

Pour les pièces complexes, il est préférable d'adopter une approche en plusieurs étapes. Nous façonnons progressivement le matériau en plusieurs étapes. Cela permet de réduire les contraintes exercées sur le matériau lors d'une seule étape. Cela permet de mieux contrôler la formation de fines caractéristiques.

| Technique | Bénéfice principal |

|---|---|

| Forgeage isotherme/à chaud | Minimise les pertes de chaleur |

| Lubrifiants spécialisés | Réduit les frottements, agit comme une barrière thermique |

| Presses plus rapides | Réduction du temps de refroidissement |

| Forgeage en plusieurs étapes | Formule des caractéristiques progressivement et en toute sécurité |

Pour les pièces forgées à parois minces, le succès dépend de la gestion des pertes de chaleur et des frottements. Les solutions avancées telles que le forgeage isotherme, les lubrifiants spécialisés et les séquences en plusieurs étapes ne sont pas seulement optionnelles ; elles sont essentielles pour atteindre la précision requise et prévenir les défauts.

Quels sont les compromis entre la résistance et le coût pour 6061 et 7075 ?

Prenons une application spécifique : un support aérospatial soumis à de fortes contraintes. Dans ce cas, le choix entre 6061 et 7075 n'est pas évident.

L'aluminium 7075 est nettement plus résistant. Nos tests montrent qu'il peut être 60-80% plus résistant que le 6061.

Cette résistance est très souhaitable pour les pièces critiques. Cependant, le coût réel va bien au-delà du prix de la matière première.

Il faut tenir compte du coût total de fabrication. Celui-ci comprend le forgeage, le traitement thermique et la finition.

| Fonctionnalité | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Force relative | Base de référence | +60-80% |

| Coût des matières premières | Plus bas | Plus élevé |

| Coût de fabrication | Standard | Nettement plus élevé |

Au-delà de l'étiquette de prix : Les coûts cachés du 7075

Le véritable coût de l'utilisation de l'aluminium 7075 apparaît lors de la fabrication. Il s'agit d'un matériau beaucoup plus exigeant à travailler que son homologue 6061.

Défis en matière de forgeage et d'usinabilité

L'aluminium 7075 est notoirement difficile à travailler. C'est particulièrement vrai lorsqu'il s'agit de créer une pièce en aluminium forgé à géométrie complexe. Le matériau est moins tolérant, ce qui augmente le risque de défauts et de rebuts. Cela fait grimper les coûts. L'usinage nécessite également des vitesses plus lentes, ce qui augmente les temps de cycle.

Complexité du traitement thermique

Le traitement thermique du 7075 est un processus très délicat. Le matériau a une Sensibilité à la trempe10. Cela signifie que la vitesse de refroidissement après le chauffage doit être parfaitement contrôlée. Des écarts, même minimes, peuvent provoquer des tensions internes ou empêcher la pièce d'atteindre sa pleine résistance. Cela nécessite un équipement et une expertise spécialisés, ce qui augmente les coûts.

Besoins en matière de corrosion et de finition

Contrairement au 6061, le 7075 résiste mal à la corrosion. Il s'agit là d'un facteur de conception essentiel, et non d'un détail mineur. Les pièces ont presque toujours besoin d'un revêtement protecteur, tel que l'anodisation ou la peinture. Cela ajoute une nouvelle étape obligatoire et coûteuse à la chaîne de production.

| Étape de fabrication | 6061 Procédé | 7075 Processus |

|---|---|---|

| Forgeage | Relativement simple | Difficile, taux de rebut plus élevé |

| Traitement thermique | Moins sensible | Contrôle très sensible et précis nécessaire |

| Finition | Le revêtement est optionnel | Revêtement protecteur obligatoire |

Le choix du 7075 offre un avantage majeur en termes de résistance. Cette performance s'accompagne de coûts cachés importants liés au forgeage complexe, au traitement thermique précis et aux revêtements de protection obligatoires. La décision finale doit mettre en balance les exigences de performance et le budget total de fabrication.

Élaborer un plan de production d'une rotule de suspension automobile complexe.

C'est ici que la théorie rencontre la pratique. Nous présenterons un plan de fabrication complet pour une mâchoire de suspension. Ce plan est une pierre angulaire qui combine la science des matériaux et l'ingénierie des procédés.

Choisir le bon alliage

Nous commençons par un aluminium de la série 6xxx. Son équilibre entre solidité, résistance à la corrosion et formabilité en fait le matériau idéal pour ce composant automobile essentiel.

Plan de fabrication

Notre plan couvre toutes les étapes critiques. Du forgeage initial à l'inspection finale, chaque étape est soigneusement définie pour garantir la qualité et la sécurité.

| Stade | Objectif principal |

|---|---|

| 1. Sélection des matériaux | Choisir l'alliage optimal de la série 6xxx |

| 2. Processus de forgeage | Façonner la géométrie complexe de l'articulation |

| 3. Traitement thermique | Atteindre les propriétés mécaniques requises |

| 4. Inspection et assurance qualité | Vérifier l'intégrité et les dimensions des pièces |

Stratégie de forgeage en plusieurs étapes

Une articulation complexe ne peut pas être formée en une seule étape. Nous utilisons un processus de forgeage en plusieurs étapes. Ce processus comprend des matrices de blocage pour préformer le métal, suivies de matrices de finition pour la géométrie complexe finale.

Considérations relatives à la conception des matrices

La conception de la matrice est essentielle. Nous nous concentrons sur les angles de dépouille appropriés afin de garantir que la pièce se détache facilement. Nous concevons également des gouttières de flashage précises. Celles-ci contrôlent le flux de matière et aident à remplir complètement la matrice. Cela permet d'éviter les défauts dans la pièce finale.

Le cycle de traitement thermique T6

Pour obtenir des performances optimales du aluminium forgé, Il est donc nécessaire de procéder à une trempe T6. Ce processus comporte trois étapes clés. Tout d'abord, le traitement thermique en solution dissout les éléments d'alliage.

Vient ensuite le trempe11 processus. La pièce est rapidement refroidie pour fixer ces éléments en place. Enfin, le vieillissement artificiel chauffe la pièce à une température plus basse. Cette opération précipite les alliages, ce qui leur confère une grande solidité.

Assurance qualité : Contrôles non destructifs et contrôles dimensionnels

La sécurité n'est pas négociable. Notre plan de qualité comprend à la fois des contrôles non destructifs (CND) et des vérifications dimensionnelles précises pour garantir que chaque articulation est conforme aux spécifications.

| Type d'inspection | Méthode | Objectif |

|---|---|---|

| NDT | Contrôle par ultrasons | Détecte les fissures ou les vides internes |

| NDT | Pénétrant colorant | Révèle les imperfections au niveau de la surface |

| Dimensionnel | Scan CMM | Vérifie toutes les dimensions critiques et GD&T |

Notre plan couvre la sélection des alliages, le forgeage en plusieurs étapes, le traitement thermique T6 et les inspections rigoureuses NDT/dimensionnelles. Cette approche globale garantit que la mâchoire de suspension finale est sûre, durable et qu'elle fonctionne exactement comme prévu, un processus que nous avons affiné chez PTSMAKE.

Quel sera l'impact de la fabrication additive sur l'avenir du forgeage de l'aluminium ?

Il ne s'agit pas de compétition. Il s'agit de collaboration. La fabrication additive et le forgeage ne sont pas des rivaux. Au contraire, elles sont en train de devenir des partenaires puissants. Ce partenariat combine le meilleur des deux mondes.

L'AM offre une liberté de conception pour les pièces complexes. Le forgeage offre une résistance et une fiabilité inégalées. En les combinant, nous atteignons de nouveaux niveaux de performance et d'efficacité dans la fabrication de pièces en aluminium forgé.

| Technologie | Force primaire | Meilleur cas d'utilisation |

|---|---|---|

| Fabrication additive | Complexité géométrique | Prototypes, pièces sur mesure |

| Forgeage de l'aluminium | Résistance mécanique | Applications soumises à de fortes contraintes |

La puissance de la fabrication hybride

La véritable innovation réside dans les approches hybrides. Au lieu de choisir l'une plutôt que l'autre, nous pouvons les utiliser ensemble. Cela permet de créer un flux de travail plus intelligent et plus efficace. C'est ce que nous constatons directement chez PTSMAKE en explorant ces nouvelles méthodes pour nos clients.

Fabrication additive pour les préformes

L'une des stratégies les plus efficaces consiste à utiliser l'AM pour créer des préformes proches de la forme nette. Une machine d'AM imprime une pièce très proche de la conception finale. Cette préforme est ensuite forgée.

Ce processus réduit considérablement les déchets de matériaux. Il raccourcit également le temps de forgeage et d'usinage final. Il est parfait pour créer des composants complexes en aluminium forgé qui étaient auparavant trop difficiles ou trop coûteux.

Matrices optimisées avec l'AM

L'AM modifie également la façon dont nous fabriquons les outils de forgeage. Nous pouvons désormais imprimer en 3D des matrices de forgeage dotées de caractéristiques avancées. Par exemple, nous pouvons construire des matrices avec des canaux de refroidissement conformes12 qui suivent la forme de la surface de l'outil.

Cela permet un refroidissement plus rapide et plus uniforme. Il en résulte une durée de vie plus longue de l'outil et des pièces de meilleure qualité.

| Approche hybride | Méthode traditionnelle Prestations | Nouvelle prestation AM |

|---|---|---|

| Préforme AM + Forgeage | Haute résistance | Réduction des déchets, formes complexes |

| Matrices de forgeage fabriquées par AM | Durabilité | Durée de vie de l'outil plus longue, cycles plus rapides |

Là où la forge reste reine

Même avec ces progrès, le forgeage traditionnel restera dominant. Pour la production en grande quantité de pièces plus simples, rien ne vaut sa rapidité et sa rentabilité. Les industries exigeant une grande durabilité, comme l'aérospatiale et l'automobile, continueront de s'appuyer sur les propriétés supérieures des matériaux forgés.

L'AM et le forgeage ne sont pas des concurrents mais des collaborateurs. Les approches hybrides, comme l'utilisation de l'AM pour les préformes et les matrices optimisées, combinent la liberté de conception et la résistance mécanique. Cette synergie renforce l'avenir de la fabrication de composants en aluminium à haute performance, tandis que le forgeage traditionnel conserve sa domination dans des domaines spécifiques.

Débloquez votre succès en aluminium forgé avec PTSMAKE

Prêt à optimiser votre prochain projet d'aluminium forgé ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et précis. Faites confiance à notre expertise en matière de pièces forgées complexes et de haute qualité, conçues pour l'aérospatiale, l'automobile et bien plus encore. Offrons des solutions supérieures, fiables et rentables, en commençant par votre demande !

Explorer comment les matériaux sont remodelés en permanence sous l'effet de la force pour obtenir les propriétés techniques souhaitées. ↩

Découvrez comment la gestion de la bavure est cruciale pour la qualité des pièces et la rentabilité du forgeage. ↩

Découvrez comment ce processus de traitement thermique confère des propriétés de haute résistance aux alliages d'aluminium avancés. ↩

Découvrez comment ce processus de traitement thermique augmente considérablement la résistance des alliages d'aluminium. ↩

Découvrez comment ces techniques d'inspection avancées garantissent des composants impeccables sans causer de dommages physiques. ↩

Découvrez comment des cycles thermiques spécifiques modifient les propriétés des métaux pour répondre à des normes de performance extrêmes. ↩

Comprenez la science qui sous-tend cet état microstructural et pourquoi il est essentiel pour les alliages d'aluminium à haute résistance. ↩

Apprenez comment le contrôle du flux des grains est essentiel pour obtenir une résistance supérieure des pièces et une meilleure résistance à la fatigue. ↩

Découvrez comment ce processus à haute température permet de créer des pièces complexes de forme presque nette. ↩

En savoir plus sur l'impact des taux de trempe sur les propriétés finales et l'intégrité des alliages d'aluminium. ↩

Découvrez comment les différentes méthodes de refroidissement rapide affectent la structure du grain du matériau et l'intégrité globale de la pièce. ↩

Découvrez comment cette technologie d'outillage basée sur l'AM peut améliorer considérablement les temps de cycle et la qualité des pièces. ↩