La conception d'engrenages d'entraînement semble simple sur le papier, mais une erreur de calcul peut transformer votre machine de précision en un échec coûteux. De nombreux ingénieurs sont confrontés à l'écart entre la théorie des manuels et l'application dans le monde réel, ce qui entraîne des défaillances prématurées des engrenages, des bruits excessifs ou des pannes complètes du système.

Un guide de conception des engrenages fournit des réponses systématiques aux questions critiques concernant les principes fondamentaux des engrenages, la sélection des matériaux, les calculs de charge, les spécifications de fabrication et la prévention des défaillances. Cette approche globale garantit des systèmes d'engrenages fiables qui répondent aux exigences de performance tout en évitant les pièges courants de la conception.

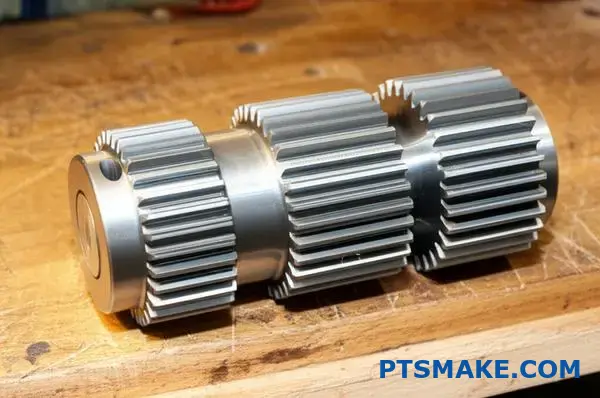

Grâce à mon expérience à PTSMAKE, j'ai compilé 22 questions essentielles qui couvrent tous les aspects, des principes de base des engrenages aux considérations de conception avancée. Ce guide comble le fossé entre la théorie et la pratique auquel de nombreux ingénieurs sont confrontés lorsqu'ils conçoivent des systèmes d'engrenages fiables pour des applications exigeantes.

Quel est l'objectif fondamental de l'engrenage au-delà de la transmission du mouvement ?

La plupart des gens voient des engrenages et pensent à un simple transfert de mouvement. Mais leur véritable fonction est bien plus profonde. Ce sont des outils fondamentaux pour manipuler la force et la vitesse.

Les engrenages comme multiplicateurs de force

Les engrenages agissent comme des leviers rotatifs. Ils multiplient le couple, l'équivalent rotatif de la force. Cela permet à un petit moteur de déplacer facilement une charge lourde. Il s'agit d'obtenir un avantage mécanique.

Contrôler la vitesse avec précision

Cette multiplication du couple a un coût : la vitesse. Lorsque le couple augmente, la vitesse de rotation diminue proportionnellement. Ce compromis est au cœur de la conception mécanique.

| Mise en place de l'engrenage | Couple | Vitesse |

|---|---|---|

| De petit à grand | Augmentations | Diminutions |

| Du plus grand au plus petit | Diminutions | Augmentations |

| Même taille | Inchangé | Inchangé |

Ce contrôle est essentiel pour d'innombrables applications.

Le principe de l'avantage mécanique

À la base, un système d'engrenage est une application intelligente des leviers. Imaginez les dents de deux engrenages qui s'engrènent. Chaque point de contact agit comme un point d'appui, permettant de multiplier la force.

Le rapport de transmission, déterminé par le nombre de dents de la roue motrice par rapport à la roue menée, détermine cet avantage. Un rapport élevé signifie une multiplication importante du couple. Il s'agit d'un concept fondamental dans la conception des groupes motopropulseurs.

La compréhension de ce principe nous permet de concevoir des systèmes d'une puissance et d'une précision incroyables. L'interaction se produit le long du cercle de tangage1Le cercle est un cercle imaginaire dans lequel les dents s'engagent effectivement.

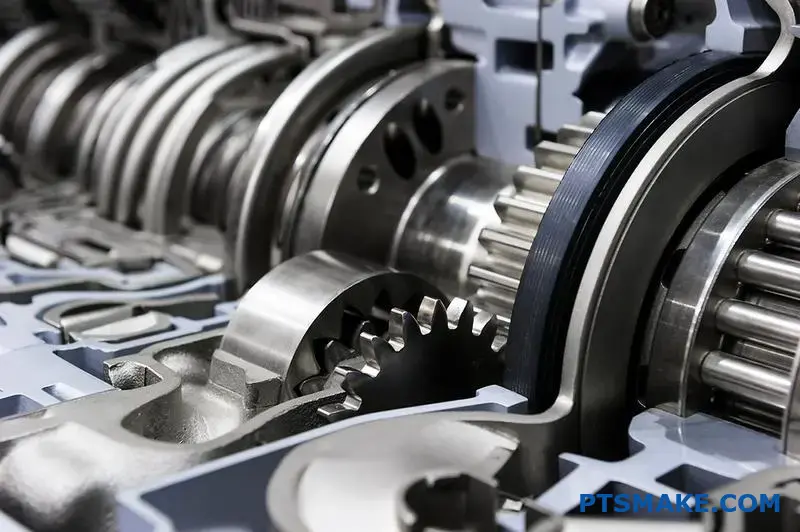

Applications pratiques dans les groupes motopropulseurs

Ce concept est omniprésent. Il est présent dans la transmission de votre voiture, permettant au moteur de fonctionner efficacement à différentes vitesses. Il est présent dans les machines industrielles, où il fournit la force nécessaire aux tâches lourdes.

Chez PTSMAKE, nous travaillons fréquemment avec des clients pour concevoir des systèmes d'engrenage personnalisés. Nous les aidons à sélectionner les matériaux et les rapports d'engrenage appropriés. Cela permet de garantir que l'assemblage final répond à des spécifications de performance précises, du prototype à la production. La sélection correcte des mécanisme d'entraînement est souvent la décision la plus critique dans ce processus.

| Rapport (conduite:conduite) | Modification du couple | Changement de vitesse | Exemple de cas d'utilisation |

|---|---|---|---|

| 4:1 | Augmentation de 4x | 4x Diminution | Treuil de levage lourd |

| 1:1 | Pas de changement | Pas de changement | Convoyeur simple |

| 1:4 | 4x Diminution | Augmentation de 4x | Ventilateur à grande vitesse |

Les engrenages modifient fondamentalement la puissance mécanique. Ils ne se contentent pas de transmettre le mouvement, ils le transforment. Ils permettent un contrôle précis du couple et de la vitesse, ce qui rend possible le fonctionnement de machines complexes. Il s'agit de tirer parti de la physique de base pour obtenir des résultats puissants dans le domaine de l'ingénierie.

Qu'est-ce que l'angle de pression et son effet sur la performance de l'engrenage ?

En termes simples, l'angle de pression est un paramètre clé dans la conception des engrenages. Il définit la direction de la force entre les dents de l'engrenage. Il s'agit en quelque sorte de l'angle d'attaque.

Cet angle influence directement les performances de l'engrenage. Les angles de pression les plus courants sont 14,5°, 20° et 25°. Chacun d'entre eux offre un ensemble distinct de compromis.

Voici un aperçu rapide de ces angles standard.

| Angle standard | L'ère commune |

|---|---|

| 14.5° | Ancienne norme |

| 20° | Norme industrielle actuelle |

| 25° | Applications à haute performance |

Le choix de la bonne solution est crucial pour la réussite de votre projet. Il s'agit d'un équilibre entre la résistance et d'autres facteurs de performance.

Comprendre les compromis

Le choix de l'angle de pression crée un compromis direct. Il s'agit principalement de la résistance de la dent et de la force radiale exercée sur les roulements. Cette force est transmise le long du ligne d'action2.

Un angle de pression plus important se traduit par une dent d'engrenage plus large et plus épaisse à sa base. Cette géométrie rend la dent plus solide et plus résistante à la flexion et à la rupture sous charge. Elle peut supporter un couple plus important.

Cependant, cette force a un coût. Un angle de pression plus élevé augmente également la composante radiale de la force. Cela signifie qu'une charge plus importante est poussée vers l'extérieur sur l'arbre et les roulements de l'engrenage. Ce phénomène peut entraîner une usure prématurée des roulements s'il n'est pas pris en compte lors de la conception. L'efficacité de l'engrenage d'entraînement peut également être légèrement réduite.

Comparaison des angles standard

Chez PTSMAKE, nous aidons nos clients à choisir l'angle optimal en fonction des besoins de l'application. Nos tests montrent des différences de performance évidentes.

Un angle de 14,5° permet un fonctionnement plus doux et plus silencieux avec une charge d'appui moindre. Mais ses dents sont plus faibles et plus sujettes aux contre-dépouilles.

L'angle de 20° est la norme moderne. Il offre un bon équilibre entre la résistance, l'efficacité et des niveaux de bruit raisonnables. C'est un choix polyvalent pour la plupart des applications.

Un angle de 25° permet d'obtenir une résistance maximale des dents. Il est idéal pour les systèmes à usage intensif, mais il génère plus de bruit et des charges de roulement nettement plus élevées.

| Fonctionnalité | Angle de 14,5 | Angle de 20 | Angle de 25 |

|---|---|---|---|

| Résistance des dents | Plus bas | Bon (standard) | Le plus élevé |

| Force radiale | Le plus bas | Modéré | Le plus élevé |

| Niveau de bruit | Le plus silencieux | Modéré | Plus fort |

| Efficacité | Haut | Haut | Légèrement inférieur |

| Utilisation courante | Machines plus anciennes | Objectif général | Robuste |

Le choix de l'angle de pression est un exercice d'équilibre critique. Vous devez mettre en balance le besoin de résistance de la dent avec l'augmentation de la charge radiale sur les roulements et le risque d'augmentation du bruit. Le bon choix dépend entièrement des exigences spécifiques de votre application.

Pourquoi le module et le pas diamétral sont-ils plus que de simples chiffres ?

Le module et le pas diamétral ne sont pas de simples chiffres sur une fiche technique. Ils constituent le langage fondamental de la conception des engrenages.

Cette valeur unique vous renseigne sur la taille de la dent de l'engrenage. Elle a un impact direct sur la résistance et les performances globales de l'engrenage.

Définition de la taille des dents

Un module plus grand (ou un pas diamétral plus petit) signifie des dents plus grandes et plus fortes. Cette caractéristique est cruciale pour les applications à couple élevé.

Inversement, un module plus petit permet d'obtenir des dents plus fines et plus précises. Ces modules sont idéaux pour les applications nécessitant un fonctionnement doux et silencieux.

| Paramètres | Module élevé (par exemple, M4) | Module bas (par exemple, M1) |

|---|---|---|

| Taille des dents | Grandes et robustes | Petit et fin |

| La force | Haut | Plus bas |

| Meilleur pour | Charges lourdes, puissance | Précision, faible bruit |

Ce choix est un compromis fondamental dans l'ingénierie des engrenages.

L'impact sur la solidité et l'interchangeabilité

La taille physique d'une dent d'engrenage, fixée par le module, est directement liée à sa capacité de charge. Des dents plus grandes peuvent supporter une force plus importante sans se casser. C'est pourquoi un mécanisme d'entraînement dans une transmission de poids lourds a un module important.

Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à optimiser ce choix. La sélection du bon module permet d'équilibrer la résistance avec d'autres facteurs tels que le poids et la taille. Un petit ajustement peut modifier de manière significative la durabilité du produit final.

Mais la règle la plus importante est celle de l'interchangeabilité. Pour que deux engrenages s'engrènent correctement, ils doivent doit ont le même module ou pas diamétral. Il n'y a pas d'exception. Cela garantit que les dents s'engrènent parfaitement le long de leur profil.

| Engrenage 1 | Engrenage 2 | Résultat du maillage |

|---|---|---|

| M2.0 | M2.0 | Maille parfaite |

| M2.0 | M2.5 | Pas de maillage |

| 24 DP | 24 DP | Maille parfaite |

| 24 DP | 20 DP | Pas de maillage |

C'est cet engagement parfait qui permet une transmission souple et régulière de la puissance. C'est ce que l'on appelle action conjuguée3. Si les modules ne correspondent pas, les engrenages se bloqueront, s'useront rapidement ou ne fonctionneront tout simplement pas.

Le module et le pas diamétral sont des paramètres de conception fondamentaux. Ils déterminent la taille des dents d'un engrenage, ce qui influence directement sa résistance, ses performances et, surtout, sa capacité à s'engrener avec d'autres engrenages. Ce choix est essentiel pour la réussite de tout système d'engrenage.

Quelle est l'incidence du jeu et du dégagement des racines sur le fonctionnement pratique de l'engrenage ?

Dans la pratique, le jeu et le dégagement du pied ne sont pas des défauts. Il s'agit d'espaces nécessaires conçus dans un système d'engrenage. Considérez-les comme un espace de respiration pour vos engrenages.

Le jeu est le jeu de rotation entre les dents qui s'engrènent. Le jeu de pied est l'espace radial entre l'extrémité d'une dent et le pied de l'engrenage.

Sans eux, les engrenages se grippent et tombent rapidement en panne.

Principales différences fonctionnelles

| Fonctionnalité | Rôle principal | Impact sur le fonctionnement |

|---|---|---|

| Retour de flamme | Permet la formation d'un film lubrifiant | Empêche les bourrages et réduit le bruit |

| Dégagement de la racine | Empêche la formation d'un creux | Assure une rotation sans heurts |

Ces écarts intentionnels jouent un rôle essentiel dans le cycle de vie d'un engrenage. Chez PTSMAKE, nous les gérons souvent avec une extrême précision au cours de la phase d'usinage CNC afin de garantir des performances optimales à nos clients.

L'importance du flux de lubrification

Le jeu crée un espace en forme de coin où le lubrifiant peut être aspiré lorsque les dents s'engrènent. Cela crée un film hydrodynamique vital. Ce film empêche le contact direct métal contre métal. Il réduit la friction, l'usure et l'échauffement.

Le dégagement radiculaire constitue également un réservoir de lubrifiant. Il garantit que l'ensemble du profil de la dent, en particulier la zone de la racine soumise à de fortes contraintes, reste enduit.

Prise en compte des écarts de fabrication

Aucun processus de fabrication n'est parfait. Même avec un usinage CNC de haute précision, il existe d'infimes tolérances dans le profil, le pas et l'emplacement des dents.

Le contrecoup sert de tampon. Il absorbe ces petites imperfections. Il permet aux engrenages de s'engrener en douceur sans interférence. C'est un élément crucial pour la fiabilité de tout système de transmission.

Prévention du blocage dû à la dilatation thermique

Les engrenages génèrent de la chaleur pendant leur fonctionnement. En se réchauffant, le métal se dilate. En l'absence d'un jeu suffisant, cette dilatation se produit. dilatation thermique4 Les dents se lieraient alors entre elles, ce qui entraînerait une défaillance catastrophique.

D'après les résultats de nos tests, l'espace libre requis varie considérablement en fonction du matériau et de la température de fonctionnement.

| Matériau | Temp. Augmentation | Min. Augmentation du jeu |

|---|---|---|

| Acier | 100°C (212°F) | ~0,12% de diamètre du pas. |

| Aluminium | 100°C (212°F) | ~0,23% de diamètre du pas. |

Le calcul du jeu correct est donc essentiel pour les applications à haute performance.

Le jeu et le dégagement à la racine sont des éléments de conception cruciaux. Ils offrent de l'espace pour la lubrification, tiennent compte des tolérances de fabrication et empêchent les défaillances dues à la chaleur. Un contrôle adéquat de ces jeux est fondamental pour une performance fiable et durable des engrenages.

Qu'est-ce que le rapport de contact et pourquoi est-il important ?

Le rapport de contact est un paramètre essentiel dans la conception des engrenages. Il indique simplement le nombre moyen de paires de dents en contact à un moment donné.

Comprendre les chiffres

Un rapport supérieur à 1,0 est essentiel. Cela garantit qu'avant qu'une paire de dents ne se désengage, la paire suivante a déjà commencé à entrer en contact. Cela permet un transfert continu du mouvement. Un nombre plus élevé est généralement préférable.

| Rapport de contact | Signification |

|---|---|

| < 1.0 | Contact intermittent, non fonctionnel |

| 1.2 - 1.4 | Standard pour de nombreux engins, acceptable |

| > 1.6 | Rapport de contact élevé, performances supérieures |

Cette valeur a un impact direct sur la performance de vos engrenages.

Un rapport de contact plus élevé offre des avantages significatifs. Il ne s'agit pas seulement d'une amélioration théorique, mais d'avantages tangibles en termes de performances. C'est particulièrement vrai pour un composant qui travaille dur, comme un engrenage d'entraînement.

Pourquoi un taux de contact plus élevé est-il préférable ?

L'obtention d'un rapport plus élevé est un objectif clé dans la conception de systèmes d'engrenages de haute performance et de précision.

Fonctionnement plus souple

Lorsque davantage de dents se partagent la charge, le transfert de puissance est plus progressif. Le flux de puissance d'un engrenage à l'autre s'en trouve adouci. Il réduit considérablement les pulsations et les vibrations dans l'ensemble de l'assemblage.

Niveaux de bruit réduits

Ce transfert de puissance plus souple se traduit directement par un fonctionnement plus silencieux. Le "sifflement" souvent entendu dans les systèmes d'engrenage est minimisé. Cela est dû au fait que l'impact entre les dents lors de l'engrenage est plus faible que lors de l'engrenage. maillage5 est moins abrupte et moins dure.

Amélioration de la répartition de la charge

La répartition de la charge sur plusieurs dents réduit la contrainte exercée sur une seule dent. Cela réduit le risque de flexion de la dent, de piqûre ou de défaillance due à la fatigue. Il en résulte une durée de vie plus longue et une plus grande fiabilité des engrenages.

| Fonctionnalité | Faible rapport de contact (<1,4) | Rapport de contact élevé (>1,6) |

|---|---|---|

| Fonctionnement | Moins de douceur, plus de vibrations | Très souple, vibrations minimes |

| Bruit | Niveaux de bruit plus élevés | Fonctionnement plus silencieux |

| Charge sur les dents | Concentré sur une paire | Répartis par paires |

| Durabilité | Durée de vie en fatigue plus faible | Durée de vie en fatigue plus élevée |

En résumé, un rapport de contact plus élevé est fondamental pour des performances d'engrenage de haute qualité. Il assure un engagement continu, ce qui se traduit par une transmission de puissance plus souple, un bruit plus faible et une meilleure répartition de la charge. La durabilité et la fiabilité du système s'en trouvent directement renforcées.

Quels sont les deux principaux modes de défaillance d'une dent d'engrenage ?

Comprendre la défaillance des engrenages est essentiel pour une conception mécanique fiable. Chez PTSMAKE, nous basons nos calculs sur deux modes de défaillance principaux : la fatigue par flexion de la dent et la fatigue par contact de surface.

Fatigue de flexion

Ce type de défaillance entraîne une fracture complète de la dent. Une fissure s'amorce à la racine de la dent, là où les contraintes de flexion sont les plus élevées.

Fatigue par contact de surface

Cette défaillance se manifeste par des piqûres sur les surfaces de travail des dents. Elle est causée par une pression de contact élevée et répétée pendant l'engrènement.

Ces deux mécanismes déterminent la durée de vie d'un engrenage.

| Mode de défaillance | Localisation | Cause première |

|---|---|---|

| Fatigue de flexion | Racine dentaire | Contrainte de flexion répétée |

| Fatigue de surface | Flanc de la dent | Contrainte de contact élevée |

Les engrenages sont des composants fondamentaux de la transmission de puissance. Leur conception doit permettre d'anticiper et de prévenir les défaillances. Examinons de plus près les mécanismes que tout ingénieur doit prendre en compte.

Le mécanisme de la fatigue par flexion

Pensez à une dent d'engrenage comme à une petite poutre en porte-à-faux. Chaque fois qu'elle s'engage avec une autre dent, en particulier à partir d'une puissante mécanisme d'entraînementil se plie. Cette charge crée une contrainte de traction maximale au niveau du congé de raccordement du côté chargé.

À chaque rotation, cette contrainte passe de zéro à un maximum et vice-versa. Après des millions de cycles, une fissure de fatigue microscopique peut se former. Cette fissure s'agrandit lentement jusqu'à ce que le matériau restant ne puisse plus supporter la charge. Il en résulte une fracture soudaine et complète de la dent.

L'apparition de la fatigue superficielle (piqûres)

Le contact entre les dents d'un engrenage crée une pression localisée extrêmement élevée sur les flancs de la dent. Cette contrainte est maximale juste en dessous de la surface de contact.

Ces pressions élevées répétées génèrent contraintes de cisaillement sous la surface6. Ces contraintes peuvent provoquer des fissures microscopiques sous la surface. Avec le temps, ces fissures s'agrandissent vers la surface. Lorsque l'une d'entre elles se brise, un petit morceau de matériau se détache, laissant une fissure. Ce processus est connu sous le nom de piqûre.

| Caractéristique | Fatigue par flexion (fracture) | Fatigue de surface (piqûres) |

|---|---|---|

| Point de départ | Filet de racine dentaire | Flanc de dent (sous la surface) |

| Type de stress | Contrainte de flexion (traction) | Contrainte de compression au contact |

| Résultat | Rupture complète de la dent | Piqûres sur la surface de la dent |

| Sévérité | Souvent catastrophique | Dégradation progressive |

En résumé, les dents d'engrenage se brisent de deux manières. La fatigue par flexion provoque une fracture catastrophique au niveau du pied. La fatigue de contact superficiel entraîne une piqûre progressive sur le flanc. Ces deux modes de défaillance doivent être pris en compte dans toute conception d'engrenage robuste afin d'en assurer la longévité et la fiabilité.

Quel est l'impact de la tolérance d'entraxe sur l'engrenage ?

Un entraxe incorrect est une erreur critique. Elle nuit directement aux performances et à la durée de vie de l'engrenage. Même un petit écart par rapport à la tolérance spécifiée peut entraîner des problèmes majeurs.

Ces problèmes vont d'un bruit de fonctionnement gênant à une défaillance complète du système. Un contrôle adéquat de cette dimension est essentiel pour un fonctionnement fiable de l'engrenage.

| Conséquence | Description | Sévérité |

|---|---|---|

| Augmentation du bruit | Les engrenages émettent des bruits ou des clics pendant le fonctionnement. | Haut |

| Usure accélérée | Les surfaces dentaires se dégradent prématurément. | Haut |

| Défaillance catastrophique | Les dents peuvent se briser et provoquer l'arrêt du système. | Critique |

Il ne faut pas négliger ce point lors de la conception ou de la fabrication.

Lorsque l'entraxe est incorrect, la géométrie fondamentale de l'engrenage est modifiée. Cela modifie directement la façon dont les dents interagissent, ce qui entraîne des résultats prévisibles mais dommageables. Les deux changements les plus importants concernent l'angle de pression de fonctionnement et le jeu.

Modification de l'angle de pression de fonctionnement

Un entraxe trop important augmente la pression de fonctionnement angle7. Cela augmente la force radiale sur les arbres et les roulements, ce qui peut entraîner une usure prématurée de ces composants. La charge est également concentrée sur une plus petite surface de la dent, ce qui augmente les contraintes de contact.

Inversement, un entraxe trop faible réduit l'angle de pression. Cela peut sembler une bonne chose, mais cela conduit souvent à ce que les pointes des dents de l'engrenage s'enfoncent dans le pied de l'engrenage correspondant, une condition connue sous le nom d'interférence.

Impact sur les réactions négatives

Le jeu est le jeu entre les dents qui s'accouplent. Un mauvais entraxe a une incidence directe sur ce jeu. La relation est simple.

| Distance centrale | Effet de contrecoup | Problème potentiel |

|---|---|---|

| Trop grand | Augmente le contrecoup | Charges d'impact, bruit, martèlement des dents |

| Trop petit | Diminution des effets de contrecoup | Liaison, chaleur excessive, défaut de lubrification |

Chez PTSMAKE, nous veillons à ce que nos processus d'usinage CNC respectent des tolérances strictes sur l'emplacement du carter et de l'arbre. Ce contrôle est essentiel pour tout assemblage impliquant un engrenage d'entraînement, car il garantit que le jeu et l'angle de pression prévus sont maintenus pour un fonctionnement souple et silencieux.

En résumé, un mauvais entraxe est une des principales causes de défaillance des systèmes d'engrenage. Il modifie négativement l'angle de pression de fonctionnement et le jeu, ce qui entraîne des problèmes tels que le bruit, l'usure excessive et la rupture potentielle des dents.

Quelles sont les forces fondamentales qui agissent sur une seule dent d'engrenage ?

La force tangentielle dont nous avons parlé est le principal moteur du mouvement. Cependant, elle n'agit pas seule. Pour bien comprendre les contraintes subies par les dents d'engrenage, il faut décomposer cette force.

Cette force se décompose en deux éléments clés. Il s'agit de la force normale et de la force radiale. Il est essentiel de comprendre cette division. C'est la base du calcul de la contrainte de flexion et de l'analyse précise des charges d'appui.

| Composante de la force | Effet primaire |

|---|---|

| Force normale | Cause du stress lié au contact |

| Force radiale | Pousser les engrenages l'un vers l'autre |

Cette déconstruction nous aide à passer d'un simple modèle à une analyse technique précise.

La force transmise par l'engrenage n'est pas un simple vecteur. Il s'agit d'une combinaison de forces qu'il faut gérer. La clé pour comprendre cela est l'angle de pression de l'engrenage. Cet angle détermine la manière dont la force tangentielle est répartie.

Les composantes normales et radiales

La force totale exercée sur une dent d'engrenage agit le long de la ligne d'action. Cette ligne est perpendiculaire à la surface de la dent au point de contact. Cette force totale est ce que nous appelons la force normale.

Force normale : La pression réelle

Il s'agit de la force réelle qui pousse une dent contre une autre. C'est la source du stress de contact hertzien. C'est également l'hypoténuse de notre triangle de force. Son ampleur dépend de la force tangentielle et de l'angle de pression.

La force radiale : La poussée de séparation

Ce composant agit vers le centre de l'engrenage. Il n'effectue aucun travail utile dans la transmission du couple. En revanche, il écarte les deux engrenages de leur position initiale. Cercle de Pitch8. Cette force radiale sollicite directement les arbres et les roulements. L'ignorer conduit à une défaillance prématurée des roulements.

Dans le cadre de notre travail à PTSMAKE, nous analysons soigneusement ces composants. Cela permet de s'assurer que non seulement les engrenages, mais aussi l'ensemble de l'assemblage, y compris les arbres et les roulements, peuvent supporter les charges opérationnelles sans défaillance.

| La force | Direction | Impact clé |

|---|---|---|

| Force normale | Perpendiculaire à la surface de la dent au point de contact | Contrainte de contact, usure |

| Force radiale | Vers le centre de l'engin | Charge d'appui, déflexion |

La décomposition de la force tangentielle n'est pas seulement un exercice académique. Elle est essentielle pour la conception pratique. En la divisant en composantes normale et radiale, nous pouvons calculer les contraintes de flexion et les charges d'appui, ce qui permet d'éviter les défaillances critiques du système d'engrenage.

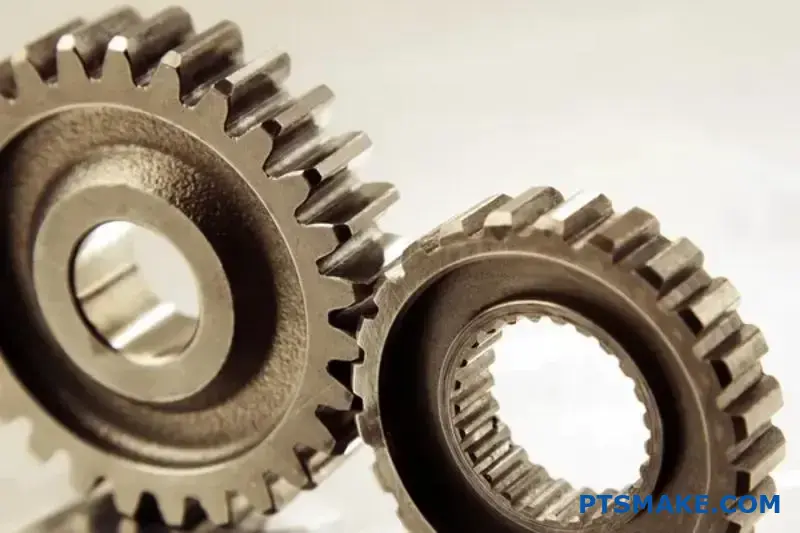

Comment classer les types courants d'engrenages ?

L'orientation de l'arbre est un excellent moyen de classer les engrenages. Cette méthode simple vous aide à réduire rapidement les choix pour votre conception. Elle crée un modèle mental clair.

Il s'agit d'un arbre de décision. Commencez par vous demander comment les arbres d'entrée et de sortie sont positionnés l'un par rapport à l'autre. Sont-ils parallèles ? Se croisent-ils ? Ou se croisent-ils sans se croiser ? La réponse à cette question oriente votre sélection.

Vous trouverez ci-dessous une ventilation de base.

| Orientation de l'arbre | Description |

|---|---|

| Arbres parallèles | Les arbres se déplacent dans le même plan et ne se rencontrent jamais. |

| Puits croisés | Les arbres sont dans le même plan et se croisent en un point. |

| Sans effet | Les arbres sont dans des plans différents et ne se croisent pas. |

Chaque catégorie contient des types spécifiques d'engins de conduite.

Développons ce système de classification. Dans nos projets à PTSMAKE, c'est souvent la première étape que nous franchissons avec les clients. Elle clarifie d'emblée l'intention de la conception. Ce cadre simple élimine la complexité du processus de sélection des engins.

Arbres parallèles

Lorsque les arbres sont parallèles, les choix sont simples. Les engrenages droits sont les plus courants. Les engrenages hélicoïdaux constituent une autre excellente option. Ils offrent un fonctionnement plus doux et plus silencieux grâce à leurs dents inclinées. Le principal inconvénient est la poussée axiale qu'ils génèrent.

Puits croisés

Pour les arbres qui se croisent, généralement à un angle de 90 degrés, les engrenages coniques sont la solution standard. Leur forme conique leur permet de transférer le mouvement entre les axes qui se croisent. Les dents de l'engrenage peuvent être droites, en spirale ou hypoïdes, selon les besoins de l'application.

Arbres non intersectés et non parallèles

Cette catégorie est unique. Les arbres se croisent dans des plans différents. L'exemple classique est le système d'engrenage à vis sans fin. Ce système permet une réduction importante de la vitesse dans un espace compact. L'a surface d'implantation9 des engrenages est ce qui permet ce transfert de mouvement unique.

Voici une carte plus détaillée.

| Orientation de l'arbre | Types d'engrenages courants | Caractéristiques principales |

|---|---|---|

| Parallèle | Spur, Hélicoïdal | Transfert de mouvement simple ; efficace. |

| Intersection | Biseau | Change la direction de la transmission de la puissance. |

| Sans effet | Ver, croisé-hélique | Rapports de démultiplication élevés en une seule étape. |

La classification des engrenages en fonction de l'orientation de l'arbre est une première étape importante. Ce modèle mental simplifie le processus de sélection en alignant les types d'engrenages directement sur leur fonction mécanique principale. Il permet de s'assurer que vous choisissez le bon engrenage d'entraînement pour la configuration de votre système.

Quand faut-il choisir un engrenage hélicoïdal plutôt qu'un engrenage droit ?

Le choix du bon équipement est crucial pour la performance. La décision n'est pas toujours simple à prendre. Le choix entre un engrenage droit et un engrenage hélicoïdal dépend des besoins spécifiques de votre application.

Nous devons examiner les facteurs clés. Il s'agit notamment de la charge, du bruit et de la complexité de la fabrication. Une comparaison rapide peut vous aider à orienter votre réflexion.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Orientation des dents | Droit, parallèle à l'axe | Angulaire par rapport à l'axe |

| Niveau de bruit | Plus élevé | Plus bas |

| Poussée axiale | Aucun | Oui |

| Coût | Plus bas | Plus élevé |

La première étape consiste à comprendre ces différences. Elle vous permet d'équilibrer les performances par rapport au budget pour assurer la réussite de votre projet.

Plongée en profondeur : Éperon ou hélicoïdal

Examinons les différences pratiques. La conception des dents de l'engrenage a une incidence directe sur son fonctionnement dans un système.

Capacité de charge et souplesse

Les engrenages hélicoïdaux ont des dents inclinées. Cela signifie que l'engagement est progressif. Plus d'une dent est en contact à un moment donné. La charge est ainsi mieux répartie, ce qui se traduit par une capacité de charge plus élevée et une transmission de puissance plus souple. Les engrenages droits s'engagent sur toute la surface de la dent en une seule fois.

Bruit et vibrations

Le contact soudain entre les dents d'un engrenage droit crée du bruit et des vibrations. Cela est souvent inacceptable dans les produits de consommation ou les machines à grande vitesse. Les engrenages hélicoïdaux, avec leur engagement progressif, sont nettement plus silencieux et fonctionnent plus en douceur. Ils constituent donc un choix idéal pour un système de transmission silencieux. Engins de conduite.

Le défi de la poussée axiale

L'angle des dents de l'engrenage hélicoïdal crée une force latérale. Cette force, appelée poussée axiale10Le roulement à rouleaux coniques pousse l'engrenage le long de son axe. Des roulements, tels que des roulements à rouleaux coniques, sont nécessaires pour gérer cette force. Les engrenages droits ne produisent pas cette poussée, ce qui simplifie les exigences en matière de roulements.

Complexité et coût de fabrication

Il s'agit là d'un compromis évident. Les engrenages droits sont plus simples à concevoir et à usiner. Ils sont donc plus rentables. Les engrenages hélicoïdaux nécessitent des processus de fabrication plus complexes en raison de l'angle d'hélice. Chez PTSMAKE, nous utilisons l'usinage CNC avancé pour les produire efficacement.

| Critère | Engrenage droit | Engrenage hélicoïdal | Implication de l'application |

|---|---|---|---|

| Contact | Contact de ligne | Graduelle, dents multiples | La forme hélicoïdale permet un transfert de charge plus régulier et plus élevé. |

| Bruit | Haut | Faible | La forme hélicoïdale est préférable pour un fonctionnement silencieux. |

| Charge de poussée | Non | Oui | La forme hélicoïdale nécessite un support de roulement robuste. |

| Efficacité | Haut (98-99%) | Légèrement plus bas en raison du glissement | Différence minime pour la plupart des applications. |

| Coût | Plus bas | Plus élevé | Les engrenages droits sont plus adaptés aux budgets serrés. |

Votre choix dépend de l'équilibre entre ces facteurs. Les engrenages hélicoïdaux offrent des performances supérieures en termes de bruit et de charge, mais ils sont plus complexes et plus coûteux. Les engrenages droits constituent une solution simple et économique pour les applications où le bruit n'est pas une préoccupation majeure.

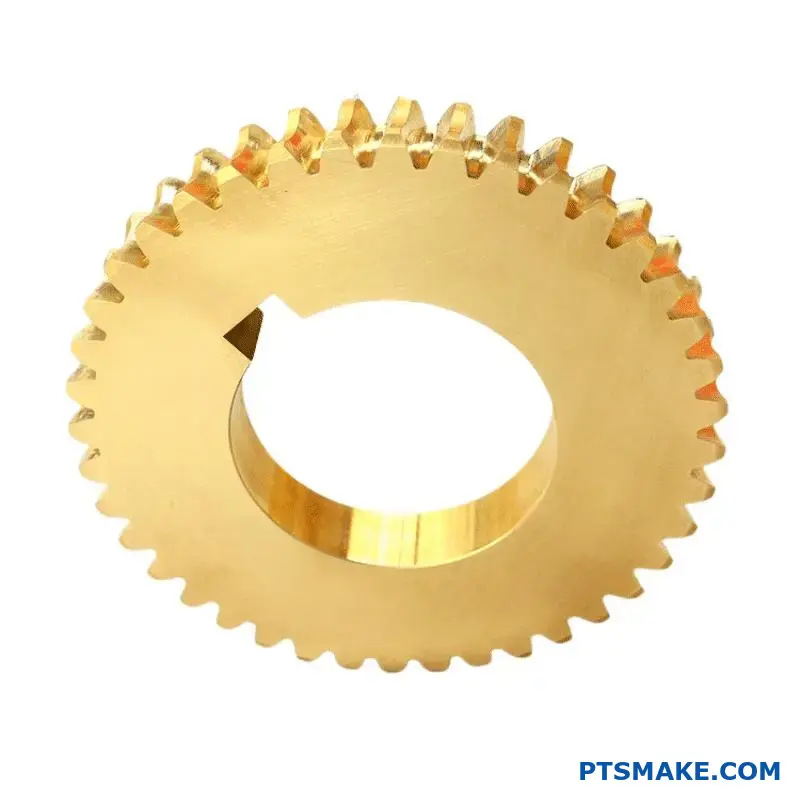

Quelles sont les applications uniques des engrenages coniques et des engrenages à vis sans fin ?

Le choix du bon matériel est crucial. Il s'agit d'adapter l'outil au défi technique spécifique. Les engrenages coniques et les engrenages à vis sans fin ne sont pas interchangeables. Chacun d'entre eux résout un problème distinct.

Les engrenages coniques excellent dans le changement de direction de la puissance. Les engrenages à vis sans fin sont les maîtres de la réduction de vitesse. Ils empêchent également le retour en arrière. Comprendre ces différences est la clé d'une conception efficace.

| Type d'engrenage | Fonction principale |

|---|---|

| Engrenage conique | Changement du sens de rotation (généralement 90°) |

| Engrenage à vis sans fin | Réduction et anti-retour à grande vitesse |

Ce choix a un impact direct sur l'efficacité et la fiabilité de votre machine.

Scénarios pour les engrenages coniques

Les engrenages coniques sont la solution idéale lorsque la puissance de rotation doit prendre un virage. Pensez à une perceuse à main. Le moteur tourne horizontalement, mais la mèche tourne verticalement. Une paire d'engrenages coniques permet cette transition à 90 degrés.

Un autre exemple classique est le différentiel automobile. Il permet aux roues de tourner à des vitesses différentes. Les engrenages coniques à spirale sont utilisés ici pour leur fonctionnement souple et silencieux à grande vitesse. Leur capacité à gérer des arbres qui se croisent est essentielle.

Quand choisir un engrenage à vis sans fin

Les engrenages à vis sans fin sont parfaits pour obtenir une réduction massive des engrenages dans un espace compact. Un seul jeu d'engrenages à vis sans fin peut atteindre des rapports de réduction de 100:1 ou plus. C'est une chose que les autres types d'engrenages ne parviennent pas à faire.

Prenons l'exemple d'un système de convoyage. Le moteur tourne à haut régime, mais la bande se déplace lentement avec un couple élevé. Un engrenage à vis sans fin est parfait pour cela. La vis sans fin agit comme un engrenage d'entraînement. La vitesse du système cinématique11 sont simples et efficaces.

Leur meilleure caractéristique est souvent leur caractère autobloquant. Cela empêche la charge d'entraîner le moteur vers l'arrière. Il s'agit d'un frein de sécurité intégré, essentiel pour des applications telles que les ascenseurs, les monte-charges et les monte-charges.

| Application | Engrenages optimaux | Raison principale |

|---|---|---|

| Perceuse à main | Engrenage conique | Modifie la rotation du moteur de 90°. |

| Bande transporteuse | Engrenage à vis sans fin | Réduction de vitesse élevée, couple élevé |

| Différentiel automobile | Engrenage conique | Transmet la puissance autour d'un coin |

| Palan d'ascenseur | Engrenage à vis sans fin | Autobloquant pour plus de sécurité |

Chez PTSMAKE, nous guidons quotidiennement nos clients dans ces choix afin de garantir l'intégrité mécanique.

Les engrenages coniques sont les meilleurs pour rediriger la puissance, en particulier à des angles de 90 degrés. Les engrenages à vis sans fin sont inégalés pour les réductions de vitesse élevées et les applications nécessitant un mécanisme non inversé et autobloquant. Chaque type d'engrenage joue un rôle distinct et essentiel dans la conception technique.

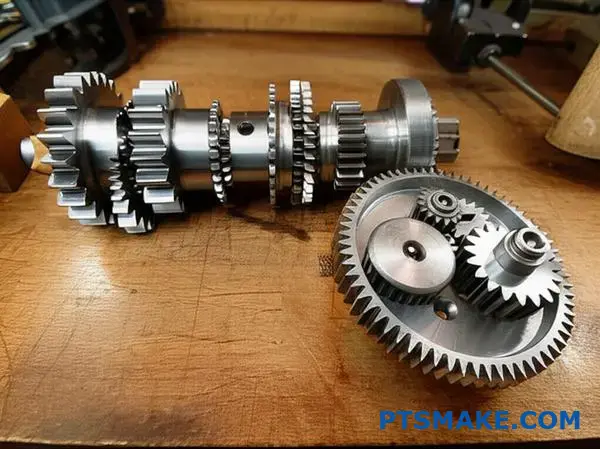

Qu'est-ce qui définit un train d'engrenages simple, composé et planétaire ?

La compréhension des trains d'engrenages commence par leur structure. Chaque configuration est une solution spécifique à un problème mécanique. Il ne s'agit pas seulement d'engrener des dents.

La disposition des engrenages détermine le résultat final. Cela comprend la vitesse, le couple et l'espace physique qu'il occupe.

Train d'engrenages simple

Il s'agit de la configuration la plus simple. Les engrenages sont disposés en ligne, chacun sur son propre arbre.

Train d'engrenages composé

Ici, au moins un arbre contient plus d'un engrenage. Cela permet des changements de rapport plus importants.

Train d'engrenages planétaires

Ce système compact comporte un engrenage central, le "soleil". Plusieurs engrenages "planétaires" tournent autour de lui, tous maintenus dans une "couronne" extérieure.

| Type de train d'engrenages | Marque de fabrique structurelle | Objectif principal |

|---|---|---|

| Simple | Chaque engrenage se trouve sur un arbre séparé, en série. | Modification de base de la vitesse et du couple. |

| Composé | Engrenages multiples sur un arbre commun. | Réduction importante de la vitesse dans un espace réduit. |

| Planétaire | Disposition du soleil, du planétaire et de la couronne. | Couple élevé, compacité, entrée/sortie coaxiale. |

Comment la structure dicte la fonction

L'agencement physique d'un train d'engrenages est primordial. Chez PTSMAKE, nous guidons souvent nos clients dans ces choix. La décision a un impact sur les performances et la taille du produit final.

Trains simples : Directes et linéaires

Dans un simple train d'engrenages, la puissance circule de manière linéaire. Elle passe d'un rapport à l'autre. Le rapport est déterminé uniquement par la première et la dernière vitesse. Les engrenages intermédiaires, ou roues folles, ne font que changer le sens de rotation.

Trains composés : Efficacité spatiale

Les trains composés sont astucieux. En plaçant deux engrenages de tailles différentes sur le même arbre, vous pouvez créer un grand rapport de vitesse sous une forme compacte. La sortie de la première paire devient l'entrée de la seconde, le tout sur un même axe. Il s'agit d'une solution courante dans les projets nécessitant une réduction significative de la vitesse sans encombrement important. La première paire d'engrenages Engins de conduite La sélection est essentielle ici.

Trains planétaires : Puissance et précision

Les systèmes planétaires, ou épicycliques, sont les plus complexes sur le plan structurel. Ils offrent une densité de puissance élevée. Cela signifie qu'ils peuvent supporter des Multiplication du couple12 dans un très petit boîtier. La charge est répartie entre plusieurs planétaires. Cette répartition réduit les contraintes sur les dents individuelles et permet un fonctionnement souple et fiable. Ces engrenages sont donc idéaux pour des applications allant des transmissions automatiques aux bras robotisés.

| Fonctionnalité | Train d'engrenages simple | Train d'engrenages composé | Train d'engrenages planétaires |

|---|---|---|---|

| Arrangement | Linéaire | Empilés sur des arbres | concentrique (soleil, planète, anneau) |

| Utilisation de l'espace | Peut être long | Compact pour des rapports élevés | Très compact |

| Capacité de couple | Faible à modéré | Modéré à élevé | Très élevé |

| Complexité | Faible | Modéré | Haut |

En bref, les différences structurelles entre les trains d'engrenages simples, composés et planétaires sont délibérées. Chaque conception offre une combinaison unique d'avantages en termes de vitesse, de couple et de taille. Le choix du bon modèle est crucial pour la réussite de votre application.

Comment les systèmes d'engrenages planétaires permettent-ils des flux d'énergie uniques ?

Les systèmes d'engrenages planétaires sont d'une ingénieuse simplicité. Ils se composent de trois parties principales. C'est cette conception qui permet d'obtenir des flux de puissance aussi uniques.

Composants essentiels

Le système possède un engrenage solaire central. Plusieurs planétaires sont en orbite autour de lui. Une couronne extérieure avec des dents internes les entoure tous.

| Composant | Rôle |

|---|---|

| Engins de levage | L'engrenage central |

| Engrenages de la planète | En orbite autour de l'engrenage solaire |

| Couronne | L'engrenage extérieur à denture intérieure |

En maintenant l'un de ces composants à l'arrêt, vous pouvez modifier complètement le résultat. Cette polyvalence est leur plus grande force.

Cette fonction modulaire est la raison pour laquelle le train épicycloïdal13 est une pierre angulaire des transmissions et des machines modernes. La capacité de changer de rôle entre l'entrée, la sortie et un élément stationnaire est ce qui crée ces chemins de flux d'énergie uniques. Dans des projets antérieurs de PTSMAKE, nous avons exploité cette capacité pour des applications robotiques complexes.

Réduire les engrenages

Pour la réduction des vitesses, nous utilisons généralement le planétaire comme entrée. La couronne est maintenue immobile.

Le porte-satellites devient la sortie. Cette configuration permet d'augmenter considérablement le couple tout en réduisant la vitesse. Les planétaires deviennent effectivement le mécanisme d'entraînement final, transférant la puissance au porte-satellites.

Création d'une surmultiplication

Pour obtenir une surmultiplication, les rôles sont inversés. Le porte-planète joue le rôle d'entrée.

Le planétaire est maintenu immobile. La couronne devient alors le composant de sortie. Cette configuration permet d'obtenir une vitesse de sortie supérieure à la vitesse d'entrée, ce qui est idéal pour obtenir un rendement élevé.

Activation du mouvement inverse

Pour la marche arrière, le porte-satellites est maintenu immobile. Le planétaire est l'entrée.

Cela oblige les planétaires à agir comme des roues folles. Ils transfèrent le mouvement à la couronne, la faisant tourner dans le sens opposé à celui du planétaire.

| Mode | Entrée Composante | Composant stationnaire | Composant de sortie | Résultat |

|---|---|---|---|---|

| Réduction | Engins de levage | Couronne | Planet Carrier | Couple en hausse, vitesse en baisse |

| Surmultipliée | Planet Carrier | Engins de levage | Couronne | Vitesse accrue, couple réduit |

| Inverser | Engins de levage | Planet Carrier | Couronne | Changement de direction |

L'élégance d'un train planétaire réside dans sa structure à trois composants. En maintenant stratégiquement une pièce immobile - le soleil, l'anneau ou le porte-satellites - nous pouvons créer des résultats très différents tels que la réduction, la surmultiplication ou la marche arrière à partir d'un seul assemblage compact.

Quel est le compromis au niveau du système entre les différents matériaux des engins ?

Le choix du bon matériau pour les engrenages est une décision cruciale. Il a un impact direct sur les performances, la durée de vie et le coût. Chaque matériau offre un ensemble unique de propriétés.

Les ingénieurs doivent équilibrer ces facteurs avec soin. Le choix idéal pour une transmission à couple élevé sera différent de celui d'une application à faible charge.

Vue d'ensemble des matériaux utilisés pour les engrenages

Comparons quatre types de matériaux courants. Chacun présente des avantages et des inconvénients distincts. Cet équilibre est la clé de la conception du système.

| Matériau | Avantage principal | Cas d'utilisation courante |

|---|---|---|

| Acier au carbone | Faible coût | Machines générales |

| Acier allié | Haute résistance | Transmissions automobiles |

| Bronze | Faible friction | Engrenages à vis sans fin |

| Polymères | Léger, silencieux | Électronique grand public |

Ce tableau constitue une référence rapide. Mais une analyse plus approfondie est nécessaire pour prendre une décision finale.

Pour faire le bon choix, il faut procéder à une analyse détaillée des compromis. Chez PTSMAKE, nous guidons nos clients à l'aide d'une matrice de décision. Celle-ci permet de clarifier les priorités pour chaque projet unique.

Matrice de décision pour les matériaux des engrenages

Cette matrice permet de visualiser les compromis. Nous évaluons chaque matériau de faible à très élevé sur la base de critères clés. Ces données sont basées sur nos tests internes et notre expérience des projets.

| Matériau | La force | Résistance à l'usure | Coût | Poids |

|---|---|---|---|---|

| Acier au carbone | Moyen | Moyen | Faible | Haut |

| Acier allié | Très élevé | Haut | Moyen | Haut |

| Bronze | Faible-Moyen | Haut | Haut | Haut |

| Polymères (par exemple, Nylon, PEEK) | Faible | Faible-Moyen | Faible-élevé | Très faible |

Analyse plus approfondie des compromis

Les aciers alliés offrent une résistance de premier ordre. Mais ils s'accompagnent de coûts et d'un poids plus élevés. C'est pourquoi ils sont idéaux pour les systèmes industriels ou automobiles exigeants.

Les polymères sont excellents pour réduire le bruit et le poids. Cependant, leur faible résistance limite leur utilisation dans les scénarios à forte charge. Les polymères propriétés tribologiques14 peut varier considérablement d'un type de polymère à l'autre.

Le bronze est un choix spécialisé. Il est souvent associé à un engrenage à vis sans fin en acier. Il offre une excellente résistance à l'usure en cas de contact glissant à frottement élevé, mais son coût est élevé.

Le choix d'un matériau d'engrenage est un exercice d'équilibre. La matrice de décision simplifie ce processus complexe. Elle vous aide à comparer la résistance au coût et la résistance à l'usure au poids, en veillant à ce que le choix final corresponde parfaitement aux exigences et au budget de votre système.

Comment les processus de traitement thermique modifient-ils les propriétés d'un engrenage ?

Le traitement thermique n'est pas une solution unique. Différentes méthodes permettent d'obtenir des résultats spécifiques. L'objectif est souvent le même : une surface dure et résistante à l'usure avec un noyau dur et résistant aux chocs.

Cet équilibre est crucial pour la longévité de l'engrenage. Examinons trois procédés courants que nous utilisons chez PTSMAKE pour y parvenir.

Principales méthodes de traitement thermique

Chaque méthode répond à un objectif distinct. Le choix dépend du matériau de l'engin et de l'application prévue.

| Traitement | Objectif principal | Propriété principale |

|---|---|---|

| Jardinage à travers | Dureté uniforme | Dur |

| Carburation | Surface dure | Dur à cuire |

| Nitruration | Surface très dure | Dur à cuire |

Le choix du bon traitement thermique est essentiel. Il a un impact direct sur les performances et la fiabilité de l'engrenage lors de son assemblage final. C'est une étape où la précision compte énormément.

Le jardinage à cœur expliqué

La trempe à cœur, ou trempe et revenu, chauffe l'ensemble de l'engrenage. Ce procédé permet d'obtenir une dureté et une résistance uniformes sur l'ensemble de la pièce. Il convient aux engrenages qui nécessitent des propriétés constantes de la surface au cœur. Cependant, il peut parfois entraîner une fragilité si la trempe n'est pas effectuée correctement.

Techniques de durcissement superficiel

Pour les applications nécessitant une surface durable et un noyau ductile, les traitements de surface sont idéaux. Ces méthodes relèvent des catégories suivantes cémentation15.

Carburation

La cémentation introduit du carbone à la surface de l'acier à faible teneur en carbone. Cela crée une couche extérieure dure et riche en carbone, tandis que le cœur reste dur et ductile. Ce procédé est excellent pour un engrenage d'entraînement qui subit des contraintes de contact et des chocs importants.

Nitruration

La nitruration utilise l'azote pour durcir la surface. Elle est réalisée à des températures plus basses que la cémentation. Cela permet de minimiser les déformations, ce qui constitue un avantage considérable pour les engrenages de haute précision. La surface obtenue est extrêmement dure et résistante à la corrosion.

| Fonctionnalité | Carburation | Nitruration |

|---|---|---|

| Température du processus | Haut | Faible |

| Profondeur de l'étui | Plus profond | Moins profond |

| Risque de distorsion | Plus élevé | Plus bas |

| Dureté de la surface | Très difficile | Extrêmement difficile |

Les traitements thermiques sont essentiels pour optimiser les performances des engrenages. La trempe à cœur crée une résistance uniforme, tandis que des méthodes telles que la cémentation et la nitruration permettent d'obtenir une surface dure et résistante à l'usure, ainsi qu'un noyau solide et absorbant les chocs, ce qui prolonge la durée de vie de l'engrenage.

Quelles sont les informations indispensables sur un dessin de fabrication d'un engrenage ?

Un dessin d'engrenage est un contrat entre le concepteur et le fabricant. Les informations manquantes entraînent des erreurs. C'est aussi simple que cela. Des spécifications claires sont essentielles.

Ils veillent à ce que la pièce finale, en particulier une roue dentée, fonctionne correctement. Chaque détail compte pour la fonction et l'ajustement.

Paramètres géométriques clés

Ces chiffres définissent la forme et la taille de base de l'engin. Ils constituent la base de la conception.

| Paramètres | Justification |

|---|---|

| Module/Pas diamétral | Définit la taille de la dent. Elle doit correspondre à celle de l'engrenage correspondant. |

| Nombre de dents | Détermine le rapport de vitesse et le diamètre de l'engrenage. |

| Angle de pression | Affecte la forme de la dent et la capacité de charge. |

| Angle de l'hélice (le cas échéant) | Pour les engrenages hélicoïdaux, elle détermine la charge de poussée et l'engagement. |

Matériau et dureté

Le choix du matériau détermine la résistance de l'engrenage. Les spécifications du traitement thermique déterminent sa résistance à l'usure et sa durabilité globale. Il s'agit d'une combinaison critique.

Au-delà de la géométrie : Matériel et traitement

Un engrenage ne se résume pas à ses dimensions. Le choix du matériau est crucial. Des aciers comme le 4140 ou le 8620 sont courants, mais c'est l'application spécifique qui dicte la meilleure option. Le dessin doit indiquer clairement le matériau.

Le traitement thermique suit. Des procédés tels que la cémentation ou la nitruration durcissent la surface. Cela améliore la résistance à l'usure sans fragiliser le noyau. La profondeur de cémentation et la dureté de surface requises doivent figurer sur le dessin. Cela permet d'éviter une défaillance prématurée sous charge.

Définir la qualité et la précision

Enfin, les spécifications de qualité contrôlent la précision de la fabrication. Ces tolérances ne sont pas des suggestions, mais des exigences. Elles garantissent un fonctionnement souple et silencieux de l'engrenage. Même une petite écart de profil16 peut entraîner des bruits de fonctionnement et une usure importants.

Chez PTSMAKE, nous constatons que les dessins comportant des niveaux de qualité clairs, tels que les normes AGMA ou ISO, sont les plus efficaces. Cela élimine toute ambiguïté pour toutes les personnes concernées. Un mécanisme d'entraînement de haute qualité repose sur ces contrôles rigoureux.

| Spécification de qualité | Objectif |

|---|---|

| Tolérance du profil de la dent | Contrôle la précision de la forme de la courbe de la dent. |

| Fuite totale | Assure la rotation concentrique de l'engrenage sur son axe. |

| Alignement des dents | Gère le parallélisme de la dent le long de sa face. |

| Finition de la surface | Affecte le frottement, la lubrification et le bruit de fonctionnement. |

Un engrenage réussi commence par un dessin complet. Il doit définir clairement la géométrie, le matériau, le traitement thermique et les spécifications de qualité. Cette clarté permet d'éviter des erreurs coûteuses et de s'assurer que la pièce finale répond sans conteste à toutes les exigences de performance.

Comment les normes AGMA/ISO sont-elles utilisées pour structurer la conception des engrenages ?

AGMA et ISO sont les livres de règles pour la conception des engrenages. Elles créent un langage universel pour les ingénieurs du monde entier. Ce terrain d'entente est essentiel.

Il permet de s'assurer que tout le monde est d'accord sur le classement des engins. Il définit également la qualité et les méthodes de test. Cela permet d'éviter les conjectures et d'instaurer un climat de confiance.

| Standard | Domaine d'intervention principal |

|---|---|

| AGMA | Principalement en Amérique du Nord, spécifications détaillées |

| ISO | Cadre général international |

Chez PTSMAKE, ces normes sont vitales. Elles nous aident à communiquer clairement avec nos clients dans le monde entier. Nous livrons des pièces qui répondent à des spécifications précises.

Le cadre pour l'évaluation, la qualité et les tests

Ces normes constituent une structure claire. Elles guident l'ensemble du processus de conception et de fabrication des engrenages, du début à la fin. C'est un plan de fiabilité.

Un langage commun pour le classement des engins

Comment savoir si un engrenage est suffisamment solide ? Les normes fournissent les formules. Elles définissent la manière de calculer les limites de contrainte pour les matériaux et les conceptions.

Il s'agit notamment de calculer la résistance à la flexion et la durabilité de la surface. Ces éléments sont essentiels pour tout engrenage, en particulier pour un engrenage d'entraînement primaire. Cela permet de s'assurer que l'engrenage peut supporter la charge prévue sans défaillance. Tout cela est basé sur des principes d'ingénierie éprouvés.

Définir la qualité des engrenages à l'aide de chiffres

AGMA et ISO utilisent des numéros de qualité. Un chiffre plus élevé signifie des tolérances plus serrées et une plus grande précision. Cela a une incidence directe sur les performances et les coûts.

Par exemple, un numéro de haute qualité nécessite une profil en développante17. Cette précision réduit le bruit et les vibrations. Le choix du bon niveau de qualité est une décision clé. Il s'agit de trouver un équilibre entre les besoins de performance et le budget du projet.

| Facteur de qualité | Contrôlé par | Impact sur les performances |

|---|---|---|

| Précision du profil dentaire | N° de qualité AGMA/ISO | Douceur, niveau de bruit |

| Écart de hauteur | N° de qualité AGMA/ISO | Répartition de la charge, vibrations |

| Sortie de route | N° de qualité AGMA/ISO | Précision de rotation |

Normalisation de l'inspection

Enfin, les normes dictent la manière de tester les engrenages. Elles précisent les méthodes et le matériel d'inspection. Cela garantit la cohérence. Un engrenage que nous testons chez PTSMAKE donnera les mêmes résultats lorsqu'il sera testé par notre client. Cette compréhension commune est le fondement de la confiance.

AGMA et ISO sont plus que de simples documents. Elles constituent le fondement de la conception moderne des engrenages. Elles fournissent un langage commun qui garantit la fiabilité, la qualité et une communication claire entre les concepteurs, les fabricants et les clients. Ce cadre est essentiel pour obtenir des résultats prévisibles.

Comment choisir un matériau et un traitement thermique appropriés ?

Le choix du bon matériau ne se fait pas au hasard. C'est un processus qui commence par de solides principes d'ingénierie. Tout d'abord, nous devons calculer les contraintes auxquelles votre pièce sera soumise.

Ce premier calcul nous donne une base de référence. Pour un composant tel qu'un Engins de conduitePour ce faire, nous analysons les forces exercées pendant l'opération. Cela permet de déterminer la force minimale nécessaire.

Calcul de la contrainte initiale

Nous commençons par définir les conditions de charge. Nous appliquons ensuite des formules d'ingénierie. Nous obtenons ainsi la valeur théorique de la contrainte pour la pièce.

| Paramètres | Description | Exemple de valeur |

|---|---|---|

| Charge (Force) | La force appliquée à la pièce. | 500 N |

| Surface transversale | La zone qui résiste à la force. | 100 mm² |

| Stress calculé | La force divisée par la surface. | 5 MPa |

C'est notre point de départ. Mais les conditions réelles ne sont jamais aussi simples. Nous devons tenir compte d'autres facteurs.

L'étape suivante est cruciale. Nous appliquons des facteurs de service. Il s'agit de multiplicateurs qui tiennent compte des conditions de fonctionnement réelles. Nous passons ainsi d'une contrainte théorique à une résistance matérielle requise.

Ajustement des facteurs de service

Une contrainte calculée de 5 MPa n'est pas le chiffre définitif. Nous devons tenir compte de la manière dont la pièce est utilisée. La charge est-elle régulière ou comporte-t-elle des impacts ?

A facteur de service18 contribue à combler cette lacune. Il s'agit d'un multiplicateur de sécurité. Nous l'utilisons pour ajuster la contrainte calculée. Cela permet de s'assurer que le matériau peut faire face à des événements inattendus.

Par exemple, une pièce soumise à des charges soudaines nécessite un facteur plus élevé. Cela augmente la résistance requise du matériau que nous sélectionnons.

Fiabilité et choix des matériaux

Nous tenons également compte de la fiabilité requise. Dans l'aérospatiale, un composant critique exige une marge de sécurité plus élevée. Une pièce non critique ne l'est pas forcément.

Tout cela conduit à la "contrainte admissible". Il s'agit de la contrainte maximale qu'un matériau peut supporter en toute sécurité dans cette application spécifique. Nous choisissons alors un matériau dont les propriétés dépassent cette valeur.

| Facteur | Description | Multiplicateur typique |

|---|---|---|

| Type de charge | Tient compte des chocs ou des impacts. | 1.2 - 2.0 |

| Température | Pour des performances à des températures élevées/basses. | 1.1 - 1.5 |

| Fiabilité | Pièces critiques et pièces non critiques. | 1.25 - 2.5 |

Chez PTSMAKE, nous travaillons avec vous pour définir ces facteurs. Cela permet de s'assurer que la pièce finale est à la fois sûre et rentable.

La sélection des matériaux commence par le calcul des contraintes de base. Nous appliquons ensuite des facteurs de service pour le type de charge et la fiabilité. Nous déterminons ainsi la contrainte admissible requise, ce qui nous guide vers le matériau idéal pour les performances à long terme de votre composant.

Comment déterminer la largeur frontale requise d'un engrenage ?

Le choix de la largeur de la face de l'engrenage est un exercice d'équilibre essentiel. Une face plus large permet de répartir la charge sur une plus grande surface. Cela réduit généralement les contraintes sur les dents de l'engrenage.

Cependant, une largeur de face trop importante peut poser des problèmes. Elle peut entraîner une répartition inégale de la charge, en particulier en cas de problèmes d'alignement. Cela peut en fait augmenter les contraintes et entraîner une défaillance prématurée.

Comprendre les compromis

L'objectif est de trouver le juste milieu. Vous voulez une largeur suffisante pour supporter la charge sans être trop sensible aux variations de fabrication et d'assemblage.

Largeur de la face, répartition des charges et contraintes

Le lien entre ces trois éléments est fondamental dans la conception d'un engrenage. Une face plus large offre une plus grande surface de contact. En théorie, cela réduit les contraintes de contact et de flexion sur les dents. Un engrenage d'entraînement puissant nécessite souvent une largeur de face importante pour transmettre efficacement le couple.

Mais la réalité est plus complexe. Les arbres peuvent fléchir sous l'effet de la charge et il existe des tolérances de fabrication. Ces facteurs peuvent empêcher la charge de se répartir uniformément sur toute la largeur de la face. Au lieu de cela, la charge se concentre sur une extrémité de la dent. Cette charge se concentre sur une extrémité de la dent. concentration de la charge19 crée un point de contrainte élevé, ce qui va à l'encontre de l'objectif d'une face plus large.

Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions échouer pour cette raison. Un engrenage dont la face large était théoriquement sûre a échoué parce qu'un léger défaut d'alignement a provoqué une forte charge sur les bords. Une fabrication précise et un montage rigide sont essentiels pour les engrenages plus larges.

Lignes directrices pratiques

Les ingénieurs utilisent souvent des règles empiriques comme point de départ. Ces règles établissent un lien entre la largeur de la face (b) et d'autres paramètres de l'engrenage, tels que le diamètre du pignon (d) ou le module (m). Voici quelques points de départ courants :

| Type d'engrenage | Largeur de la face (b) Ligne directrice |

|---|---|

| Engrenages droits | 8 < b/m < 16 |

| Hélicoïdale | b < 2 * d (Pignon) |

| Engrenages coniques | b < L/3 (distance du cône) |

Il ne s'agit pas de règles strictes. Vous devez tenir compte de l'application spécifique, du matériau et de la qualité de fabrication attendue.

Une face plus large peut réduire les contraintes, mais seulement si la charge est répartie uniformément. Le désalignement et la déflexion peuvent annuler cet avantage en concentrant la charge. Votre choix final de conception doit équilibrer la résistance théorique et les réalités pratiques de la fabrication et de l'assemblage.

Comment vérifier la présence d'interférences géométriques dans la conception d'un engrenage ?

Les interférences géométriques peuvent saboter silencieusement un système d'engrenage. Il est essentiel de les identifier et de les prévenir dès le début de la phase de conception.

Nous recherchons principalement deux types d'interférences. Le premier est l'interférence en développante, souvent appelée contre-dépouille.

Interférence involutive (décollement)

Cela se produit lorsque l'outil de coupe enlève de la matière à la base de la dent de l'engrenage. Cette action affaiblit considérablement la dent.

Interférence trochoïdale

Ce phénomène se produit lorsque la pointe d'une dent de l'engrenage s'enfonce dans le congé de la racine de l'engrenage correspondant, causant ainsi des dommages.

Voici une comparaison rapide :

| Type d'interférence | Cause | Conséquence |

|---|---|---|

| Involu | L'outil de coupe enlève le matériau de base | Racine de la dent plus fragile, risque de fracture |

| Trochoïdale | La pointe de l'engrenage s'enfonce dans le filet de la racine | Usure prématurée, bruit et défaillance |

La vérification de ces problèmes permet d'éviter les pannes et d'assurer un fonctionnement sans heurts.

Méthodes de détection : CAD et calcul

Dans la conception moderne, nous nous appuyons fortement sur les logiciels de CAO. Ces outils simulent l'engrènement des engrenages et signalent automatiquement les points d'interférence potentiels. Cette méthode est rapide et très précise pour la plupart des applications.

Cependant, il est essentiel de comprendre les principes sous-jacents. Les calculs manuels basés sur la géométrie de l'engrenage (nombre de dents, module et angle de pression) permettent également de prévoir les interférences. Ces calculs sont utiles lors des premières étapes de la conception.

La solution : Changement de profil

Une fois l'interférence détectée, l'une des solutions les plus efficaces est le changement de profil. Il s'agit de modifier le profil de la dent de l'engrenage au cours de la fabrication.

Qu'est-ce que le changement de profil ?

Nous ajustons la position radiale de l'outil de coupe par rapport au centre de l'engrenage. Un décalage positif éloigne l'outil du centre. Cela crée une dent plus épaisse et plus forte à la racine.

Cette technique est essentielle pour éviter à la fois le décolletage et le décollement. interférence trochoïdale20. L'optimisation des performances des engrenages est une pratique courante dans nos projets au PTSMAKE. Dans le cas d'un engrenage critique, cela peut faire la différence entre le succès et l'échec.

Voici comment le changement de profil influe sur la conception des engrenages :

| Type d'équipe | Effet sur la racine de la dent | Effet sur la pointe de la dent | Application |

|---|---|---|---|

| Positif | Plus épais, plus fort | Plus fin, plus pointu | Empêche le décolletage des petits pignons |

| Négatif | Plus mince, plus faible | Plus épais, plus plat | Réglage de l'entraxe |

L'application correcte de cette méthode garantit la robustesse et l'efficacité des trains d'engrenages.

En bref, il est essentiel de vérifier l'absence d'interférences entre les développantes et les trochoïdes. Nous utilisons des analyses et des calculs CAO. Les modifications de conception, en particulier le changement de profil, sont essentielles pour créer une conception d'engrenage robuste et sans interférence qui évite l'usure prématurée et les défaillances.

Comment atténuer le bruit des engrenages (NVH) dans une application sensible ?

Pour résoudre le problème du bruit des engrenages dans les applications sensibles, il faut apporter des modifications ciblées à la conception. Il ne s'agit pas d'une solution unique. Il s'agit d'une combinaison de choix techniques intelligents.

Choisir le bon type d'engrenage

Les engrenages hélicoïdaux sont souvent ma première recommandation par rapport aux engrenages droits. Les dents inclinées s'engagent progressivement, ce qui réduit considérablement les bruits d'impact.

Optimisation de la conception de la denture des engrenages

L'amélioration de la précision du profil des dents n'est pas négociable. Elle garantit une transmission fluide de la puissance. Nous nous efforçons également d'augmenter le rapport de contact.

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Engagement dentaire | Abrupt | Graduelle |

| Poussée axiale | Aucun | Généré |

| Niveau de bruit | Plus élevé | Plus bas |

Repenser le logement

Enfin, le boîtier lui-même peut être une source d'amplification du bruit. Un boîtier rigide et bien conçu peut amortir efficacement les vibrations.

Stratégies de conception spécifiques dans la pratique

Voyons plus en détail comment ces changements permettent d'obtenir un système plus silencieux. Le passage d'un engrenage droit à un engrenage hélicoïdal est une première étape importante. Les dents inclinées permettent un transfert de charge plus doux et plus progressif entre les dents. Cela minimise l'impact soudain de l'engrènement qui est à l'origine du bruit.

L'importance du taux de contact

L'augmentation du rapport de contact est une autre stratégie clé. Cela signifie qu'il faut veiller à ce que plus d'une paire de dents soit en contact à tout moment. Un rapport de contact plus élevé répartit la charge sur une plus grande surface. Cela réduit le stress sur les dents individuelles et adoucit la transmission de la puissance, ce qui réduit directement les vibrations.

Précision du profil dentaire

La précision du profil de la denture de l'engrenage d'entraînement est essentielle. Pour ce faire, nous utilisons l'usinage CNC de haute précision chez PTSMAKE. La géométrie parfaite de la denture garantit une Action conjuguée21ce qui est essentiel pour un transfert de vitesse constant et un bruit minimal. Même des écarts microscopiques peuvent entraîner des problèmes NVH importants.

Conception du boîtier et choix des matériaux

Le boîtier agit comme un haut-parleur, amplifiant les vibrations internes. En augmentant sa rigidité et en utilisant des matériaux amortissants, nous pouvons contenir le bruit.

| Matériau du boîtier | Capacité d'amortissement | Coût relatif |

|---|---|---|

| Fonte | Bon | Moyen |

| Aluminium | Juste | Faible |

| Composite polymère | Excellent | Haut |

Cette approche à multiples facettes, combinant la géométrie des engrenages, la fabrication de précision et la conception structurelle, permet d'obtenir les meilleurs résultats pour les applications sensibles.

L'atténuation efficace des NVH n'est pas le fruit d'une solution unique. Elle nécessite une approche globale, combinant des engrenages hélicoïdaux, des rapports de contact élevés, des profils de dents précis et un carter rigide et bien conçu pour obtenir le fonctionnement le plus silencieux possible.

Prêt à améliorer vos projets d'équipement de conduite ? Choisissez PTSMAKE !

Avec PTSMAKE, vous bénéficiez d'une précision de niveau supérieur pour relever vos défis en matière de conception et de fabrication d'engrenages d'entraînement. Soumettez votre demande de prix dès aujourd'hui et bénéficiez d'une expertise de pointe, conçue pour assurer la qualité, la fiabilité et le respect des délais, du prototype à la production. Construisons ensemble les engrenages de demain !

Comprendre ce concept clé pour une conception et un fonctionnement précis des engrenages. ↩

En savoir plus sur ce principe fondamental de déplacement de la force entre les dents d'un engrenage. ↩

Étudier le principe cinématique garantissant un rapport de vitesse constant entre des engrenages en prise. ↩

Découvrez comment la température modifie la taille des matériaux et son impact critique sur les conceptions d'ingénierie mécanique. ↩

En savoir plus sur le processus critique de l'engrènement des dents d'engrenage et ses principes géométriques. ↩

Découvrez comment la théorie du contact hertzien permet de prédire l'apparition de piqûres de corrosion dans les engrenages. ↩

Découvrez comment cet angle critique détermine les forces de l'engrenage et les contraintes de contact. ↩

En savoir plus sur ce paramètre fondamental des engrenages et son impact sur la transmission de la force. ↩

Ce lien permet d'approfondir la géométrie de l'engrènement. ↩

Cliquez pour comprendre l'impact de cette force sur votre conception et votre sélection de roulements. ↩

Comprendre comment la géométrie des engrenages affecte le mouvement afin d'améliorer vos conceptions mécaniques. ↩

Explorer comment les rapports de transmission augmentent directement la force produite dans les systèmes mécaniques. ↩

Découvrez les principes cinématiques fondamentaux qui définissent ce système d'engrenage puissant et polyvalent. ↩

Comprendre comment les interactions de surface affectent l'usure des engrenages, le frottement et la durée de vie globale. ↩

Découvrez cette méthode de durcissement superficiel pour comprendre comment elle renforce la durabilité et la résistance à l'usure des engrenages. ↩

Découvrez l'impact de cette tolérance critique sur les performances et la durée de vie des engrenages dans notre guide technique détaillé. ↩

Découvrez la courbe cruciale de la dent d'engrenage qui assure une transmission de puissance constante et sans à-coups. ↩

Découvrez comment ces multiplicateurs garantissent la sécurité et la longévité de vos pièces dans des conditions d'utilisation réelles. ↩

Apprenez comment ce facteur a un impact critique sur la conception des engrenages et peut conduire à une défaillance prématurée s'il n'est pas pris en compte. ↩

En savoir plus sur ce type d'interférence complexe et voir des exemples visuels de la façon dont il se produit dans les engrenages. ↩

Comprendre le principe fondamental du mouvement régulier des engrenages et son impact direct sur la réduction du bruit et des vibrations. ↩