Vous avez probablement déjà été confronté à la frustration de voir vos appareils électroniques surchauffer malgré l'installation de solutions de refroidissement qui semblaient adéquates. Le problème réside souvent dans le choix du mauvais matériau ou de la mauvaise conception du dissipateur thermique, ce qui entraîne un étranglement thermique, une réduction de la durée de vie des composants et des défaillances du système.

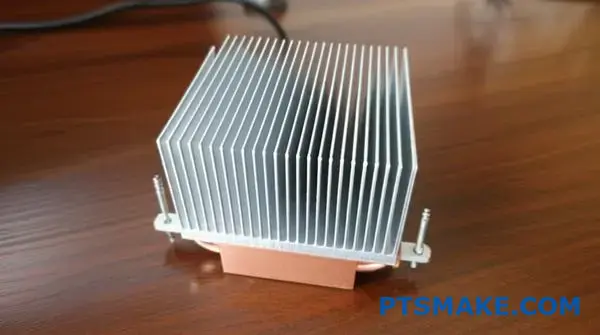

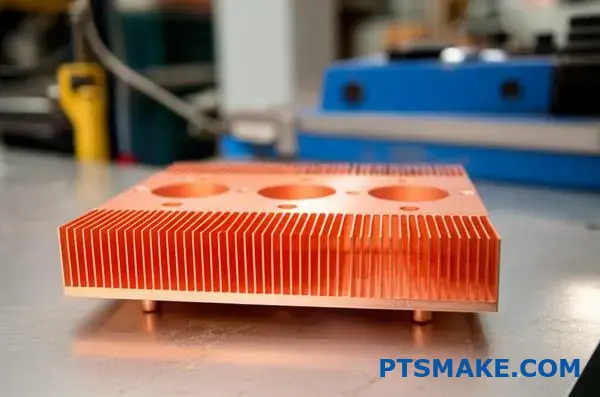

Les dissipateurs thermiques en cuivre offrent une conductivité thermique supérieure (~400 W/m-K) à celle des solutions en aluminium, ce qui permet une diffusion rapide de la chaleur et une gestion thermique efficace pour les applications de haute puissance telles que les processeurs, l'électronique de puissance et les systèmes LED.

Après avoir travaillé sur des solutions de gestion thermique chez PTSMAKE, j'ai compilé ce guide complet pour vous aider à comprendre les dissipateurs thermiques en cuivre, des premiers principes à la mise en œuvre pratique. Ce guide couvre tous les aspects, des principes fondamentaux de la science des matériaux aux études de cas réels, qui vous aideront à prendre des décisions éclairées pour votre prochain défi thermique.

Pourquoi la conductivité thermique du cuivre est-elle essentielle pour les performances des dissipateurs thermiques ?

Le cuivre possède une conductivité thermique d'environ 400 W/m-K. Cette valeur est nettement supérieure à celle de nombreux autres matériaux utilisés dans la fabrication. Il ne s'agit pas d'une simple spécification sur une fiche technique ; elle définit la capacité thermique.

Lors de nos tests à PTSMAKE, nous avons constaté que cette propriété est le principal facteur d'efficacité de l'évacuation de la chaleur. Elle détermine l'efficacité d'un dissipateur thermique en cuivre peut évacuer l'énergie thermique des composants de haute puissance.

| Matériau | Conductivité thermique (W/m-K) | Performance relative |

|---|---|---|

| Cuivre | ~400 | Haut |

| Aluminium (6061) | ~167 | Moyen |

| Acier inoxydable | ~16 | Faible |

Lorsqu'il s'agit de processeurs modernes, chaque degré compte. La conductivité élevée garantit que la chaleur ne s'attarde pas près de la puce sensible.

nul

Surmonter l'obstacle de la diffusion de la résistance

La véritable valeur du cuivre réside dans sa capacité à atténuer la résistance à l'étalement. Une source de chaleur, comme un processeur, est souvent beaucoup plus petite que la base du dissipateur thermique.

Si le matériau de base est peu conducteur, la chaleur se concentre directement sous la puce. Cela crée un "point chaud" alors que les bords du dissipateur restent froids.

Lors de projets antérieurs à PTSMAKE, nous avons observé que le cuivre minimise ce delta. Il force la chaleur à se propager rapidement vers les bords de la base.

L'analogie de l'autoroute

Pour comprendre cela, imaginez un réseau autoroutier aux heures de pointe. L'aluminium agit comme une route avec des feux de circulation ; les voitures (chaleur) se déplacent, mais il y a des frictions et des retards.

Le cuivre agit comme une autoroute large et ouverte. L'énergie thermique circule sans restriction et atteint instantanément sa destination. Cette haute diffusivité thermique1 est cruciale pour les charges transitoires.

| Fonctionnalité | Base en aluminium | Base en cuivre |

|---|---|---|

| Distribution de la chaleur | Localisé près de la source | Uniformité dans la base |

| Utilisation de l'argent | Les ailettes extérieures restent froides | Toutes les nageoires participent de manière égale |

Maximiser l'efficacité des ailerons

La chaleur atteignant rapidement les extrémités de la base, les ailettes extérieures participent activement au refroidissement.

Dans les modèles en aluminium, les ailettes extérieures ne jouent souvent qu'un rôle très limité, car la chaleur ne les atteint jamais efficacement.

En utilisant du cuivre, nous nous assurons que toute la surface du dissipateur thermique contribue à la convection, maximisant ainsi le potentiel de refroidissement total.

Résumé

La conductivité exceptionnelle du cuivre est la clé pour surmonter la résistance à l'étalement. Elle permet à la chaleur de se répartir uniformément sur la base, ce qui garantit que chaque ailette d'un dissipateur thermique en cuivre est utilisé efficacement. Cela crée un système de gestion thermique plus efficace que l'aluminium.

3. Quel est l'impact de la pureté du cuivre (par exemple, C11000) sur les performances thermiques ?

Dans notre travail à PTSMAKE, nous voyons souvent des ingénieurs spécifier "cuivre" sans définir la qualité. Cette omission peut limiter vos résultats thermiques.

La pureté est mesurée par rapport à l'International Annealed Copper Standard (IACS). Des pourcentages plus élevés signifient une meilleure conductivité.

Pour une haute performance dissipateur thermique en cuivre, Il est donc essentiel de choisir la bonne qualité.

Voici une comparaison rapide des qualités courantes que nous usinons :

| Grade | Nom commun | La pureté | SIGC % |

|---|---|---|---|

| C10100 | Électronique sans oxygène (OFE) | 99.99% | 101% |

| C11000 | Pâte dure électrolytique (ETP) | 99.90% | 100% |

Le C10100 offre des performances légèrement supérieures en raison de sa plus faible teneur en oxygène. Cependant, le C11000 est la norme industrielle pour la plupart des applications générales.

Lorsque nous usinons un dissipateur thermique en cuivre, La structure interne dicte les performances. Imaginez le treillis de cuivre comme une autoroute.

Les électrons transfèrent la chaleur le long de cette autoroute. Dans le cuivre pur comme le C10100, la circulation est fluide.

Cependant, l'oxygène ou d'autres oligo-éléments présents dans le C11000 font barrage. Ces impuretés dispersent les électrons.

Cette perturbation entrave le flux, augmentant la résistance thermique.

Ce phénomène est souvent décrit par Règle de Matthiessen2, qui explique comment les impuretés augmentent la résistivité totale.

Même une petite quantité d'oxygène perturbe la structure du réseau.

Lors de nos comparaisons internes à PTSMAKE, nous avons constaté des différences notables dans les propriétés des matériaux.

| Propriété | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Teneur en oxygène | ~0.0005% | ~0.04% |

| Conductivité thermique | ~391 W/m-K | ~388 W/m-K |

| Risque de fragilisation par l'hydrogène | Faible | Haut |

Bien que l'écart de conductivité semble faible, il est important dans les applications à haute densité de flux.

Les impuretés brouillent le chemin du transfert de chaleur. Il en résulte des températures de jonction plus élevées pour votre appareil.

Le choix entre C10100 et C11000 dépend de vos exigences thermiques spécifiques. Alors que le C11000 est suffisant pour les dissipateurs thermiques standard, le C10100 offre l'efficacité nécessaire pour l'électronique sensible. La pureté garantit que la structure du réseau reste claire pour une dissipation optimale de la chaleur.

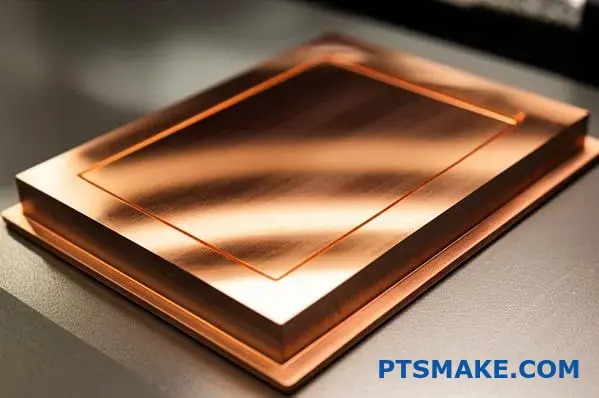

Quel est le rôle de l'état de surface et de la planéité ?

Lorsque nous montons une solution de refroidissement, l'interface physique entre la source de chaleur et la base est souvent un goulot d'étranglement thermique majeur. Même si une surface usinée semble lisse à l'œil nu, elle est en réalité pleine d'irrégularités microscopiques.

Ces imperfections créent de minuscules poches d'air entre le composant et la base métallique. Malheureusement, l'air est un très mauvais conducteur de chaleur par rapport au métal solide.

Comparaison de la conductivité thermique

| Matériau | Conductivité (W/m-K) | Impact sur le transfert de chaleur |

|---|---|---|

| Air (The Gap) | ~0.026 | Bloque le flux de chaleur |

| Pâte thermique | ~1 - 8 | Combler le fossé |

| Dissipateur thermique en cuivre | ~385 | Conduite efficace |

Nous devons combler ces lacunes pour garantir la dissipateur thermique en cuivre fonctionne correctement. Si la surface est trop rugueuse, la chaleur s'accumule à la source au lieu de se dissiper.

Optimiser le contact pour une efficacité maximale

Pour résoudre le problème des trous d'air, nous utilisons des procédés de fabrication de précision tels que le rodage et le polissage. Ces techniques permettent d'améliorer considérablement la finition de la surface et la planéité générale.

L'objectif premier est de maximiser la surface de contact métal-métal. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons observé qu'une planéité supérieure est directement liée à des températures de fonctionnement plus basses.

En obtenant une surface plus plate, nous minimisons le recours aux matériaux d'interface thermique (MIT). Bien que les MIT soient essentiels pour combler les vides microscopiques, ils possèdent une résistance thermique supérieure à celle du métal de base.

La relation entre la planéité et le TIM

Idéalement, la couche TIM doit être aussi fine que possible pour réduire la résistance thermique.

| Méthode d'usinage | Planéité de la surface | Épaisseur requise du MIT |

|---|---|---|

| Fraisage standard | Bon | Couche épaisse |

| Rectification de précision | Mieux | Couche modérée |

| Rodage / Polissage | Le meilleur | Couche minimale |

Dynamique des surfaces microscopiques

Lorsque nous affinons la finition de la surface, nous réduisons essentiellement la hauteur des particules microscopiques. aspérités3 sur le métal.

Si ces pics restent trop élevés, ils empêchent les dissipateur thermique en cuivre de s'appuyer contre le processeur ou la source de chaleur.

Grâce à des essais rigoureux avec nos clients, nous savons qu'une surface polie permet à la chaleur de se transférer rapidement dans les ailettes de refroidissement. Cette précision mécanique est tout aussi importante que le choix du matériau lui-même.

En résumé, l'état de surface et la planéité sont essentiels pour surmonter les goulets d'étranglement thermiques. Les espaces d'air microscopiques agissent comme des isolants, mais le rodage de précision réduit ces vides. Cela permet d'obtenir une couche de TIM plus fine, garantissant ainsi la qualité de l'isolation thermique. dissipateur thermique en cuivre extrait efficacement la chaleur de la source.

Quelles sont les limites physiques inhérentes aux dissipateurs thermiques en cuivre ?

Bien que nous apprécions le cuivre pour sa conductivité thermique exceptionnelle, il ne constitue pas une solution parfaite pour toutes les applications. D'après mon expérience chez PTSMAKE, deux obstacles physiques majeurs surprennent souvent les ingénieurs lors de la phase de conception : le poids et le coût des matériaux.

Le cuivre est nettement plus dense que l'aluminium. Cela ajoute des contraintes mécaniques aux cartes de circuits imprimés (PCB) et nécessite des solutions de montage robustes. En outre, le prix des matières premières est toujours plus élevé, ce qui a un impact sur le budget final.

| Limitation | Description | Impact sur la conception |

|---|---|---|

| Haute densité | Environ 8,96 g/cm³, soit environ 3 fois plus lourd que l'aluminium. | Nécessite un matériel de montage et un support structurel plus solides. |

| Coût des matériaux | Les prix du marché sont plus élevés que ceux des alliages d'aluminium. | Augmente le coût global de la nomenclature. |

Il faut aller au-delà des propriétés matérielles du métal lui-même. Un dissipateur thermique en cuivre peut conduire rapidement la chaleur de la source de chaleur aux ailettes. Cependant, le transfert de cette chaleur des ailettes vers l'air ambiant est un autre défi.

L'air est en fait un conducteur thermique relativement médiocre. Si le flux d'air est restreint ou stagnant, la chaleur s'accumule simplement autour des ailettes. Nous qualifions souvent cette situation de "plateau de performance" dans les conceptions passives.

Quelle que soit la quantité de cuivre ajoutée, la physique impose une limite. Dans nos laboratoires d'essai, nous observons que l'augmentation de la surface finit par produire des résultats décroissants. Ce phénomène est en grande partie régi par la coefficient de transfert de chaleur par convection4.

Lorsque l'air ne peut pas évacuer la chaleur assez rapidement, le dissipateur devient saturé. C'est pourquoi nous suggérons souvent un refroidissement actif ou des solutions liquides pour les applications à forte densité de puissance.

| Facteur | Effet sur le refroidissement | Limitation Source |

|---|---|---|

| Viscosité de l'air | Crée des couches limites qui isolent les ailettes. | Dynamique des fluides |

| Débit | Détermine la vitesse d'évacuation de la chaleur. | Capacité du ventilateur / Convection naturelle |

| Température ambiante | Définit le delta de la température de base. | Environnement |

Dans des projets antérieurs, j'ai vu des conceptions échouer parce que l'accent était mis uniquement sur la conductivité du métal. Nous ne pouvons pas ignorer l'interaction avec le flux d'air environnant. Il est essentiel de comprendre ces limites pour réussir une fabrication de précision.

En résumé, si la densité élevée et le coût d'un dissipateur thermique en cuivre posent des problèmes logistiques, le plafond de performance ultime est souvent défini par les propriétés du flux d'air. Nous devons optimiser l'interaction entre la surface métallique et le fluide de refroidissement pour garantir l'efficacité.

D'après les principes de base, quand l'aluminium est-il un meilleur choix ?

Lorsque l'on aborde l'ingénierie thermique à partir des premiers principes, la densité devient un facteur déterminant. Alors qu'une dissipateur thermique en cuivre offre une conductivité supérieure, sa masse est souvent prohibitive. D'après notre expérience à PTSMAKE, les contraintes de poids dictent souvent la conception avant même que les limites thermiques ne soient atteintes.

Pour l'aérospatiale ou la robotique mobile, chaque gramme influe sur la durée de vie de la batterie et la dynamique. L'aluminium fournit une solution de refroidissement nécessaire sans la lourdeur du cuivre.

Comparons l'impact physique :

| Matériau | Densité ($g/cm^3$) | Conséquence sur le poids |

|---|---|---|

| Aluminium (6061) | ~2.70 | Idéal pour le vol et le mouvement |

| Cuivre (C11000) | ~8.96 | Élevée (pénalité de 3,3 fois) |

Si votre matériel doit voler, se déplacer rapidement ou être suspendu verticalement, l'aluminium s'impose logiquement.

Rendements décroissants dans les scénarios de faible charge

Tous les composants électroniques ne nécessitent pas une dissipation maximale. Pour les puces générant une chaleur modérée, le passage à une dissipateur thermique en cuivre produit souvent des rendements décroissants. La température de jonction peut légèrement baisser, mais le coût et le poids augmentent de manière disproportionnée.

Chez PTSMAKE, nous conseillons à nos clients d'examiner l'ensemble du chemin thermique. Si le goulot d'étranglement est le flux d'air ou le matériau d'interface, un métal de qualité supérieure ne résoudra pas le problème.

Contraintes mécaniques dans les systèmes à crémaillère

Dans les grands systèmes montés en rack, la gravité crée des défis mécaniques. Un bloc de cuivre lourd exerce un couple important sur le circuit imprimé. Au fil du temps, cela entraîne une déformation de la carte ou une défaillance des joints de soudure, en particulier lors des vibrations liées au transport.

L'aluminium minimise ce risque structurel. Il garantit la sécurité de l'ensemble de refroidissement sans nécessiter de supports de montage renforcés.

Capacité thermique et réponse transitoire

Il existe une nuance dans la thermodynamique concernant la manière dont les matériaux stockent l'énergie. L'aluminium a en fait une capacité thermique spécifique plus élevée en poids que le cuivre. Cela influe directement sur la capacité de stockage de l'énergie de l'aluminium. diffusivité thermique5 du système.

L'aluminium est étonnamment efficace pour les applications qui nécessitent de brèves poussées de chaleur plutôt que des charges continues.

Matrice des compromis opérationnels

| Contrainte | Avantage de l'aluminium | Limitation du cuivre |

|---|---|---|

| Budget | Une mise à l'échelle rentable | Matière première coûteuse |

| Vibrations | Faible inertie | Forte sollicitation des montures |

| Pics de chaleur | Absorption élevée par kg | Stockage inférieur par kg |

| Usinabilité | Une production rapide | Plus lent, usure de l'outil |

Dans les scénarios impliquant un fonctionnement intermittent, l'aluminium agit comme un excellent tampon thermique, absorbant efficacement l'énergie par unité de masse.

Choisir entre l'aluminium et un dissipateur thermique en cuivre n'est pas qu'une question de conductivité. L'aluminium règne en maître dans les applications aérospatiales à poids critique et prévient les dommages mécaniques dans les systèmes de racks. En outre, pour les charges intermittentes, sa chaleur spécifique supérieure par kilogramme offre une meilleure efficacité sans le coût élevé du cuivre.

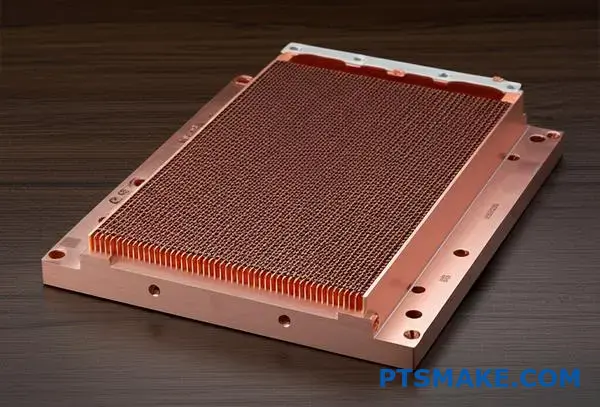

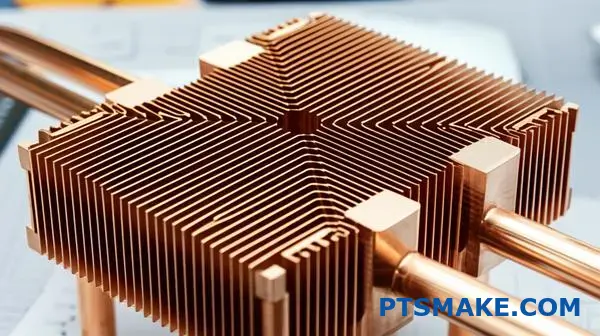

Comment une base en cuivre fonctionne-t-elle en tant que diffuseur de chaleur ?

Dans le domaine de l'électronique de haute performance, nous sommes confrontés à un défi de taille connu sous le nom de densité de flux thermique. Une puce puissante génère une énergie massive sur une surface minuscule.

Cela crée un dangereux "point chaud" où les températures grimpent rapidement. Si nous ne gérons pas cette concentration, le composant tombe en panne.

Chez PTSMAKE, nous visualisons souvent ce défi thermique pour nos clients à l'aide de la comparaison suivante.

Dynamique des flux de chaleur

| Composant | Surface | Concentration de chaleur | Niveau de risque |

|---|---|---|---|

| Processeur | Très petit | Extrêmement élevé | Critique |

| Base du dissipateur thermique | Grandes dimensions | Faible (passif) | Sûr |

Nous devons rapidement déplacer l'énergie de cette petite matrice vers une zone plus large.

Conduction thermique latérale

Pourquoi recommander spécifiquement un dissipateur thermique en cuivre pour ces applications ? Il ne s'agit pas seulement de la puissance de refroidissement brute.

Il s'agit de la vitesse du transfert latéral.

Lorsque la chaleur frappe une base en cuivre, la conductivité élevée du matériau permet à l'énergie de circuler instantanément sur les côtés.

Ce processus répartit la chaleur intense sur toute l'empreinte de la plaque de base.

Analyse de l'efficacité de l'épandage

| Propriété matérielle | Comportement du cuivre | Comportement de l'aluminium | Impact sur le point chaud |

|---|---|---|---|

| Conductivité | Élevé (>390 W/m-K) | Modéré (~205 W/m-K) | Réduction rapide |

| Diffusion latérale | Rapide et uniforme | Plus lent et localisé | Élimine les pointes |

| Masse thermique | Haut | Faible | Tampon contre les surtensions |

Surmonter les résistances

D'après notre expérience des assemblages complexes, l'utilisation d'une base en cuivre est le meilleur moyen de réduire les émissions de gaz à effet de serre. Résistance à la constriction thermique6.

Sans cette diffusion rapide, les ailettes extérieures d'une solution de refroidissement restent froides et inutiles.

La base en cuivre agit comme une autoroute thermique. Elle élargit le chemin de la chaleur et l'achemine uniformément vers les ailettes.

Cela garantit que chaque centimètre carré de votre réseau de refroidissement travaille activement à la dissipation de l'énergie.

Une base en cuivre transforme efficacement une charge thermique concentrée en un flux gérable et distribué. En répartissant rapidement la chaleur latéralement, elle évite les surchauffes locales et optimise les performances des ailettes de refroidissement connectées, garantissant ainsi la fiabilité à long terme des appareils de grande puissance.

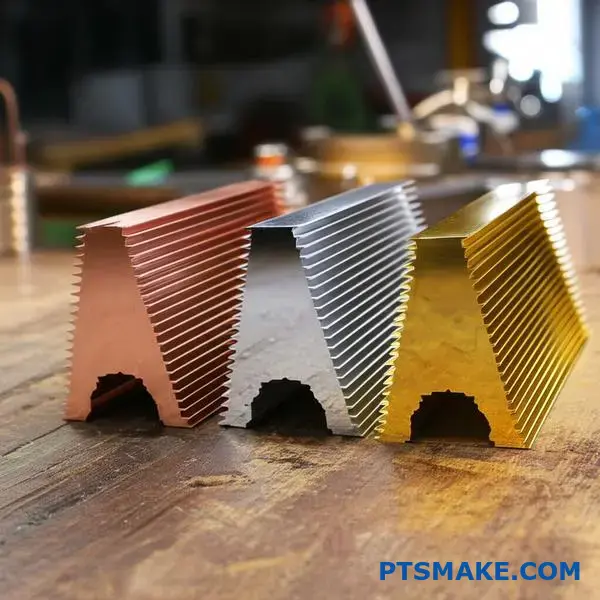

Utilise-t-on des alliages de cuivre et quels sont les compromis ?

Le cuivre pur offre les meilleures performances thermiques pour un dissipateur thermique en cuivre personnalisé. Cependant, il est mou et gommeux à usiner. Parfois, la résistance mécanique est plus importante que le transfert thermique maximal.

D'après notre expérience chez PTSMAKE, nous suggérons souvent des alliages lorsque la durabilité est essentielle. L'ajout d'éléments améliore la dureté mais réduit la conductivité. Il s'agit d'un exercice d'équilibre entre la structure et la performance thermique.

| Matériau | Conductivité thermique | Usinabilité | Dureté |

|---|---|---|---|

| Cuivre pur (C11000) | Excellent | Médiocre (gommeux) | Faible |

| Tellure Cuivre | Bon | Excellent | Moyen |

| Béryllium Cuivre | Juste | Bon | Haut |

Lors de la conception d'un dissipateur thermique complexe en cuivre, vous pouvez être confronté à des contraintes physiques spécifiques. Le cuivre pur (C10100 ou C11000) est un matériau standard, mais il se déforme facilement sous l'effet de fortes contraintes.

Dans le cadre de projets antérieurs, nous avons utilisé le cuivre au tellure (C14500) pour des pièces nécessitant un usinage CNC complexe. Il crée des copeaux courts plutôt que de longues chaînes. La production est ainsi plus rapide et les finitions de surface plus lisses.

Cependant, la conductivité thermique diminue d'environ 10% à 20% par rapport au cuivre pur. C'est un compromis intéressant pour les géométries complexes où la précision n'est pas négociable.

Il y a ensuite le cuivre au béryllium (BeCu). Ce matériau est incroyablement résistant. Il atteint sa dureté particulière grâce à durcissement par précipitation7.

Le BeCu est souvent utilisé dans les contacts à ressort ou les connecteurs qui doivent également dissiper la chaleur. Il résiste aux contraintes physiques répétées sans perdre sa forme.

| Type d'alliage | Bénéfice principal | Application typique | Compromis thermique |

|---|---|---|---|

| Tellure Cuivre | Haute usinabilité | Buses complexes, ailettes compliquées | Perte modérée |

| Béryllium Cuivre | Haute résistance et élasticité | Clips à ressort, puits structurels | Perte importante |

D'après les tests effectués avec nos clients, le cuivre pur reste le roi de l'efficacité thermique absolue. Cependant, les alliages résolvent des problèmes structurels que le cuivre pur ne peut pas résoudre seul.

Le choix du bon matériau dépend de vos priorités spécifiques. Le cuivre pur maximise le transfert de chaleur mais manque de résistance mécanique. Les alliages tels que le tellure et le béryllium améliorent considérablement l'usinabilité et la durabilité. Cependant, ils sacrifient une partie de la conductivité thermique. Nous aidons nos clients à trouver l'équilibre parfait pour leur application.

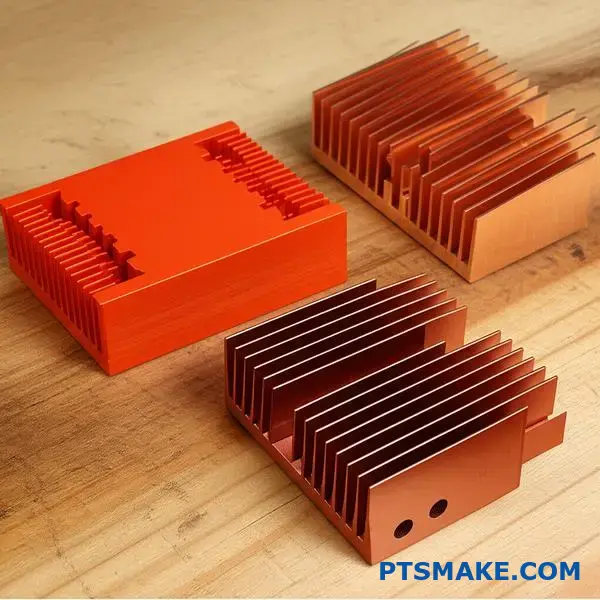

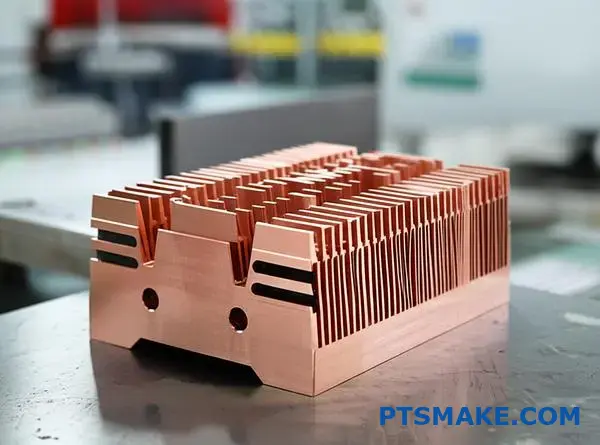

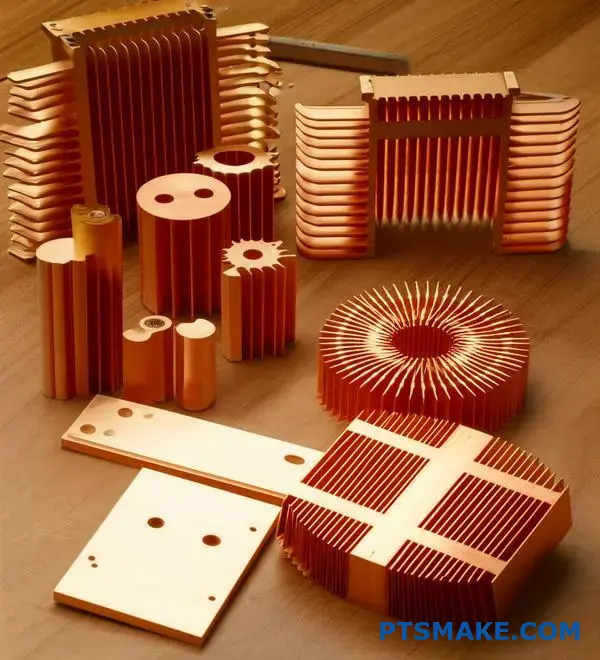

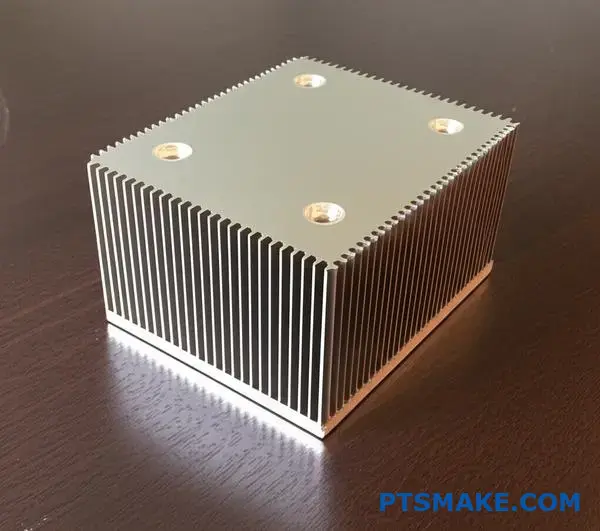

Quels sont les procédés de fabrication courants pour les dissipateurs thermiques en cuivre ?

Le choix de la bonne méthode de fabrication est crucial pour équilibrer les performances thermiques et les coûts de production. Chez PTSMAKE, nous classons ces procédés en fonction de la géométrie et du volume requis.

Nous guidons nos clients à travers ces options afin de nous assurer que le dissipateur thermique en cuivre final répond à leurs objectifs de conception spécifiques. Voici un aperçu des principales techniques que nous utilisons.

| Processus | Caractéristiques principales | Meilleure application |

|---|---|---|

| Skiving | Matériau continu | Empilements d'ailettes à haute densité |

| Forgeage | Façonnage à haute pression | Ailerons et production en série |

| Usinage CNC | Fabrication soustractive | Prototypes et bases complexes |

| Collage | Assemblage joint | Ailerons hauts et matériaux mixtes |

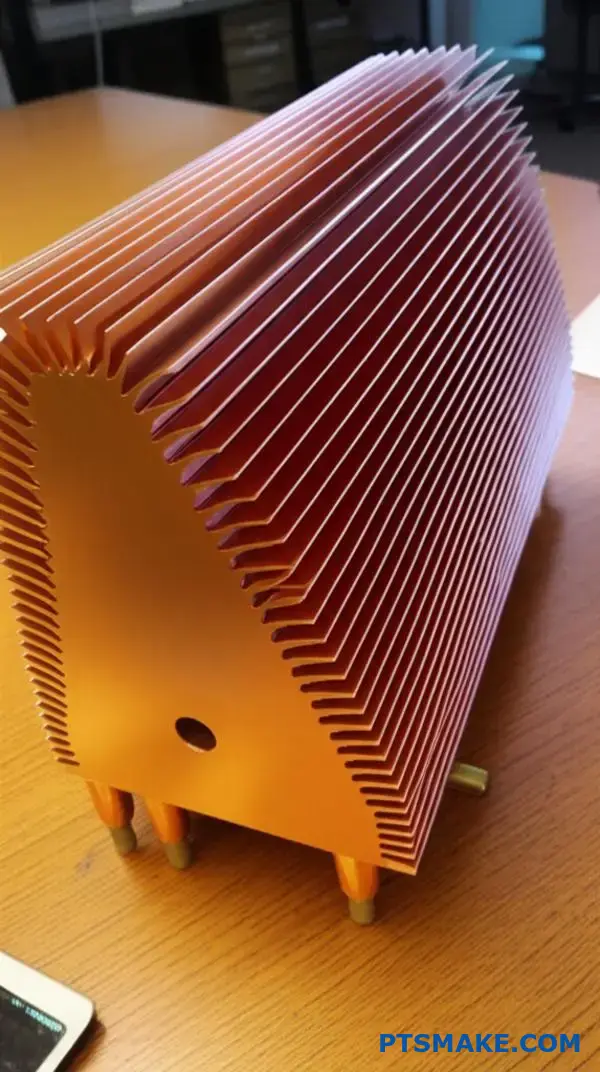

Processus d'écrémage

Le skiving consiste à découper de fines couches d'un bloc de cuivre massif pour former des ailettes. Comme les ailettes restent attachées à la base, il n'y a pas de couche de joint qui entrave le transfert de chaleur.

Dans nos tests, les dissipateurs de chaleur en cuivre écorcé surpassent systématiquement les alternatives collées dans les applications de flux de chaleur élevés grâce à la structure continue du matériau.

Forgeage à froid

Ce procédé utilise une pression élevée pour forcer le cuivre à entrer dans une matrice. Il permet de créer des pièces dotées d'une excellente intégrité structurelle. La structure du grain du cuivre reste alignée, ce qui améliore la conductivité thermique.

Nous suggérons souvent le forgeage pour les conceptions d'ailettes en épingle où le flux d'air provient de plusieurs directions. Cette solution devient très rentable une fois l'outillage mis en place.

Usinage CNC

L'usinage CNC offre la plus grande précision. Chez PTSMAKE, nous l'utilisons beaucoup pour le prototypage et les petites séries où des caractéristiques personnalisées sont nécessaires.

Bien qu'elle génère plus de déchets, elle permet d'obtenir des géométries que les moules ne peuvent pas facilement produire. C'est la méthode privilégiée pour valider une conception avant la production en série.

Collage et brasage

Pour les conceptions nécessitant des ailettes très hautes, nous collons des ailettes séparées sur une base rainurée. Le défi consiste alors à minimiser la résistance thermique de l'interface8 à l'articulation.

Le brasage utilise un métal d'apport pour créer un lien solide et conducteur. Cette méthode nous permet de combiner différentes techniques de fabrication pour obtenir des performances de refroidissement optimales.

| Fonctionnalité | Skiving | Forgeage | Usinage CNC |

|---|---|---|---|

| Efficacité des matériaux | Haut | Haut | Faible |

| Coût de la mise en place | Modéré | Haut | Faible |

| Flexibilité de la conception | Limitée | Modéré | Très élevé |

Chaque processus de fabrication crée un dissipateur thermique en cuivre avec des caractéristiques thermiques uniques. Que vous ayez besoin de la densité élevée des ailettes du skiving, de la résistance structurelle du forgeage ou de la précision de l'usinage CNC, la compréhension de ces mécanismes vous permet de sélectionner la solution la plus efficace pour votre matériel.

Quel est l'impact du processus de fabrication sur les performances, le coût et la liberté de conception ?

Le choix de la bonne méthode de production détermine le succès de votre produit. Il ne s'agit pas seulement de façonner le métal ; le processus détermine directement l'efficacité thermique et votre budget.

Chez PTSMAKE, nous constatons souvent qu'un simple choix peut tout changer. A dissipateur thermique en cuivre fabriqué par écroutage se comporte différemment de celui usiné à partir d'un bloc massif.

Compromis entre performance et coût

| Processus | Densité des ailerons | Coût de l'outillage |

|---|---|---|

| Usinage CNC | Moyen | Faible |

| Skiving | Haut | Moyen |

| Forgeage | Moyen | Haut |

Nous devons équilibrer ces facteurs avec soin. Des performances élevées exigent généralement des techniques de fabrication spécifiques. Examinons la répartition détaillée ci-dessous.

Analyse de la matrice de fabrication

Il faut regarder au-delà de la surface. La méthode utilisée détermine l'intégrité structurelle du dissipateur thermique en cuivre.

Par exemple, les ailettes collées offrent une liberté de conception. Cependant, elles introduisent une barrière. Cette barrière affecte considérablement l'efficacité du transfert de chaleur.

Comparaison des capacités de traitement

| Processus | Rapport d'aspect | Résistance de la base et de l'épine dorsale | Coût des NRE | Coût unitaire (Vol) |

|---|---|---|---|---|

| Skiving | Élevé (>50:1) | Zéro (Monolithique) | Modéré | Modéré |

| Forgeage à froid | Faible (<10:1) | Zéro (Monolithique) | Haut | Faible |

| Usinage CNC | Moyen | Zéro (Monolithique) | Faible | Haut |

| Bonded Fin | Haut | Haut (collé/brasé) | Faible | Modéré |

L'impact caché des articulations

Des processus tels que l'écroutage ou l'usinage permettent de créer des pièces à partir d'un seul bloc. Cela permet d'éliminer efficacement Résistance thermique du contact9.

Dans nos projets antérieurs, nous avons constaté que l'élimination des joints améliore la conductivité thermique de manière mesurable.

Le forgeage est excellent pour les grands volumes. Mais elle limite la hauteur des ailettes. Vous sacrifiez la surface pour réduire les coûts unitaires.

L'usinage offre la meilleure précision. Cependant, il prend plus de temps par unité. Il est idéal pour les prototypes mais coûteux pour la production en série.

Chez PTSMAKE, nous aidons nos clients à trouver un équilibre entre ces contraintes. Nous veillons à ce que l'intention de la conception corresponde à la réalité de la fabrication.

Les processus de fabrication dictent les limites de votre dissipateur thermique en cuivre. Alors que le skiving et l'usinage offrent des performances thermiques supérieures grâce à la continuité du matériau, le forgeage permet de réduire les coûts pour les gros volumes. Vous devez aligner vos objectifs thermiques sur les capacités spécifiques de chaque méthode de production.

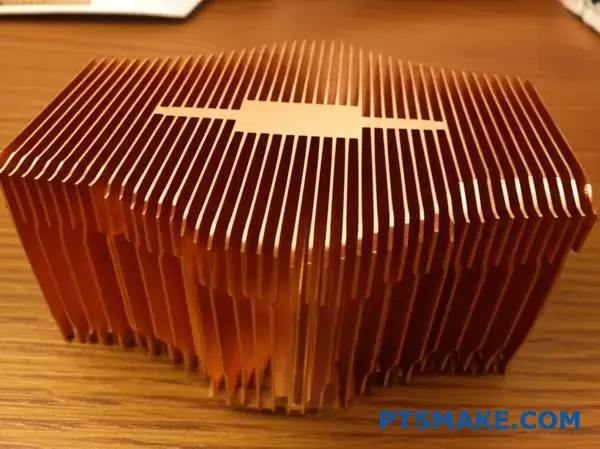

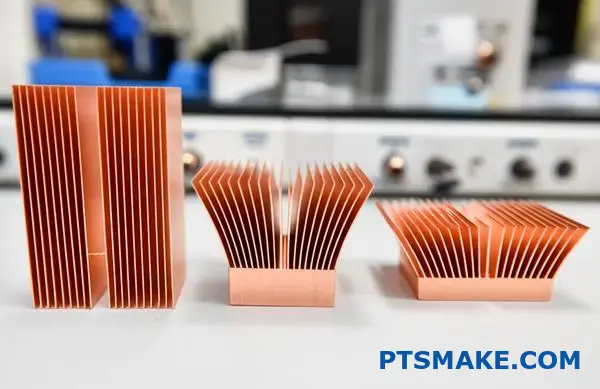

Quels sont les principaux types de structure des dissipateurs thermiques en cuivre ?

Lors du choix d'un dissipateur thermique en cuivre, la géométrie spécifique des ailettes détermine les performances. La structure détermine la façon dont l'air circule dans l'appareil et l'efficacité de la dissipation de la chaleur.

Chez PTSMAKE, nous classons ces structures en trois catégories principales en fonction de leur conception physique.

| Type de structure | Méthode de fabrication primaire | Scénario de débit d'air idéal |

|---|---|---|

| Aileron de plaque | Skiving ou extrusion | Linéaire, à flux d'air forcé |

| Aileron de goupille | Forgeage à froid ou usinage | Flux d'air multidirectionnel |

| Aileron évasé | Forgeage à froid | Hauteur verticale limitée |

Chaque type offre des avantages distincts en fonction de l'espace disponible et de la configuration du ventilateur. Voyons comment ces géométries fonctionnent dans des applications pratiques.

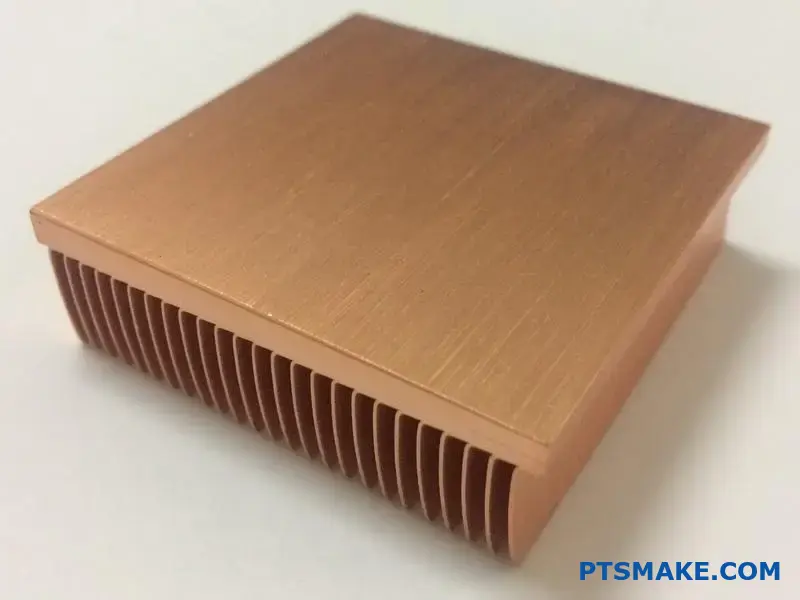

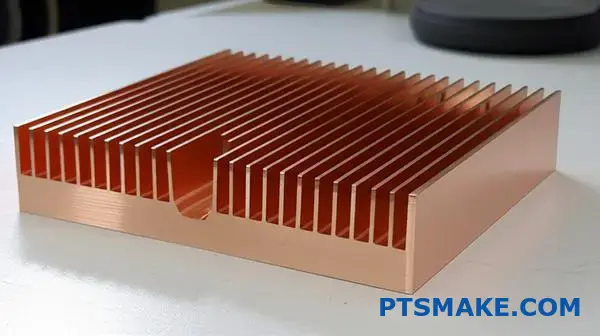

Dissipateurs de chaleur en cuivre à ailettes

Ce sont les structures les plus traditionnelles que nous rencontrons. Elles consistent en des murs droits et continus qui courent le long de la base.

Nous utilisons généralement la technologie du skiving pour les fabriquer. Cette méthode permet d'obtenir des ailettes plus fines et une densité plus élevée que l'extrusion.

La caractéristique du flux d'air est strictement linéaire. Pour fonctionner efficacement, l'air doit passer directement à travers les canaux. Cette structure offre une faible résistance hydraulique mais nécessite un flux d'air dirigé.

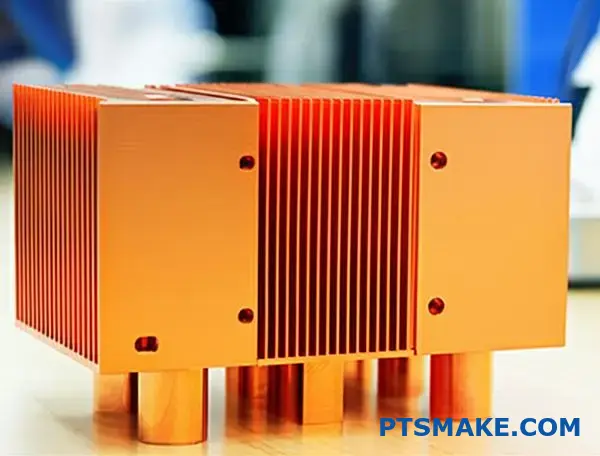

Dissipateurs thermiques en cuivre à ailettes

Au lieu de murs continus, ce modèle utilise un réseau d'épingles individuelles. Ces broches peuvent être cylindriques, carrées ou elliptiques.

D'après notre expérience des projets de forgeage à froid, les ailettes en épingle sont excellentes pour les environnements où le flux d'air est imprévisible. L'air peut pénétrer dans le réseau depuis n'importe quelle direction.

Cette disposition géométrique favorise une turbulence10 autour des broches. Bien que cela augmente la perte de charge, cela améliore souvent les taux de transfert de chaleur dans les environnements à faible vitesse.

| Caractéristique | Aileron de plaque | Aileron de goupille |

|---|---|---|

| Trajectoire du flux d'air | Canal droit | Capacité d'écoulement transversal |

| Chute de pression | Faible | Modéré à élevé |

| Fabrication | L'escroquerie est fréquente | Le forgeage est courant |

Dessins d'ailerons évasés

Il s'agit d'une variante de l'aileron en forme d'épingle. Les broches s'évasent vers l'extérieur à mesure qu'elles s'étendent à partir de la base.

Cette structure augmente la surface au sommet du dissipateur thermique. Nous recommandons cette conception lorsque l'espace vertical est restreint, mais qu'il y a suffisamment d'espace horizontal à utiliser.

Le choix du type de structure est crucial pour la gestion thermique. Les ailettes à plaques conviennent mieux à un flux d'air linéaire, tandis que les ailettes à broches offrent une polyvalence avec une entrée d'air omnidirectionnelle. Les ailettes évasées résolvent les contraintes d'espace en maximisant la surface. L'adaptation de la géométrie du dissipateur thermique en cuivre à votre stratégie de flux d'air garantit un refroidissement optimal.

Comment la géométrie des ailettes influence-t-elle l'efficacité du refroidissement ?

La géométrie des ailettes est au cœur de la gestion thermique. Lorsque nous concevons un dissipateur thermique en cuivre, Nous ne nous contentons pas de façonner le métal. Nous gérons rigoureusement les flux d'air et les voies de dissipation de la chaleur pour garantir la fiabilité.

Chez PTSMAKE, nous nous concentrons sur quatre dimensions critiques au cours de la phase de conception.

Paramètres géométriques clés

| Paramètres | Fonction | Impact sur le refroidissement |

|---|---|---|

| Hauteur | Augmentation de la surface totale | Peut bloquer l'air dans les espaces restreints |

| Épaisseur | Conduit la chaleur vers le haut | Poids et coût des matériaux supplémentaires |

| Pitch | Largeur du canal d'écoulement de l'air | Équilibre les pertes de charge |

| Profil | Optimisation de la forme | Affecte la création de turbulences |

La prise en compte de ces paramètres permet à votre appareil de survivre aux contraintes thermiques. Il s'agit d'un équilibre délicat entre la taille physique et les performances aérodynamiques.

Une plus grande surface implique généralement un meilleur potentiel de refroidissement. Cependant, le simple fait de serrer les ailettes plus étroitement conduit souvent à des rendements décroissants.

Le piège de la surface

Si les ailettes sont trop proches, la contre-pression augmente considérablement. Le ventilateur du système a du mal à pousser l'air à travers le réseau dense.

Les résultats de nos tests à PTSMAKE ont montré qu'un espacement optimal est crucial. Il faut un espacement suffisant pour que l'air puisse circuler librement sans étouffer le système.

Gestion de la résistance au flux d'air

Lorsque l'air se déplace sur une surface plane, il a tendance à se coller. Cela crée une couche d'air stagnante qui isole la chaleur au lieu de l'évacuer.

Ce phénomène est étroitement lié à la diamètre hydraulique11. Il définit l'efficacité de la géométrie du canal pour l'écoulement des fluides.

Perturber le flux

Nous concevons des profils d'ailettes spécifiquement pour briser cette couche isolante. L'utilisation d'ailettes dentelées ou à picots crée les turbulences nécessaires.

| Objectif de la conception | Mécanisme | Résultat |

|---|---|---|

| Perturbation | Rupture du flux laminaire | Coefficient de transfert thermique plus élevé |

| Optimisation | Pitch équilibré de l'aileron | Réduction du bruit et de la vitesse du ventilateur |

Les turbulences mélangent l'air frais à la couche de surface chaude. Cela améliore considérablement l'efficacité thermique par rapport à l'écoulement laminaire lisse que l'on trouve dans les conceptions de base.

Les géométries complexes de l'usinage CNC nous permettent de maximiser cet effet. Nous assurons la dissipateur thermique en cuivre fonctionne efficacement même en cas de fortes charges thermiques.

Il est essentiel d'équilibrer la hauteur, l'épaisseur et le pas des ailettes pour obtenir des performances thermiques optimales. Nous devons concilier une surface maximale avec un flux d'air adéquat pour éviter l'engorgement du système. La compréhension de la dynamique des flux nous permet de fabriquer des dissipateur thermique en cuivre des solutions qui préservent la fiabilité.

Qu'est-ce qu'un dissipateur thermique hybride et quelle est sa fonction structurelle ?

Lorsque l'on s'attaque à des problèmes de refroidissement de haute performance, on est souvent confronté à un dilemme de matériaux. Le cuivre pur est lourd, tandis que l'aluminium pur manque de vitesse de propagation.

La solution réside dans les conceptions hybrides.

Ces dissipateurs thermiques sont généralement constitués d'une plaque de base en cuivre reliée à des ailettes en aluminium. Cette structure exploite les forces des deux métaux pour optimiser la gestion thermique.

Voici comment nous nous répartissons les rôles :

| Composant | Matériau | Fonction principale |

|---|---|---|

| Plaque de base | Cuivre | Absorption et diffusion rapides de la chaleur |

| Ailettes de refroidissement | Aluminium | Dissipation de la chaleur et réduction du poids |

En plaçant le cuivre uniquement là où le flux de chaleur est le plus élevé, nous maximisons l'efficacité sans ajouter d'encombrement inutile.

Le flux de chaleur est le plus intense directement au-dessus du processeur ou de la source d'énergie.

Dans nos projets à PTSMAKE, nous avons constaté qu'un bloc d'aluminium solide crée souvent un "point chaud" parce qu'il ne peut pas déplacer l'énergie assez rapidement.

C'est là que la base de cuivre excelle.

Il éloigne rapidement la chaleur de la source et la diffuse latéralement sur une zone plus large.

Une fois la chaleur distribuée, le cuivre lourd devient inutile.

Nous passons à des ailettes en aluminium pour l'étape de dissipation.

L'aluminium est plus léger et moins cher, ce qui nous permet d'augmenter la densité de l'ailette sans augmenter le poids de l'ailette. dissipateur thermique en cuivre assemblage trop lourd pour être monté.

Intégrité structurelle et collage

La connexion de ces deux métaux distincts constitue le véritable défi de la fabrication.

Si la connexion est faible, les performances thermiques chutent instantanément.

Nous analysons souvent les diffusivité thermique12 du matériau de base pour s'assurer qu'il correspond à l'intensité de l'application.

Voici une comparaison des méthodes d'assemblage que nous utilisons :

| Méthode | Force d'adhérence | Transfert thermique | Facteur de coût |

|---|---|---|---|

| Soudure | Haut | Bon | Modéré |

| Collage à l'époxy | Faible | Pauvre | Faible |

| Rétreint | Très élevé | Excellent | Modéré |

Le rétreint est souvent préféré pour les environnements difficiles.

Il utilise une force mécanique pour verrouiller les ailettes en aluminium dans les rainures de la base en cuivre.

Cela élimine le risque de défaillance des joints de soudure sous l'effet des cycles thermiques, garantissant ainsi une fiabilité à long terme.

Les dissipateurs thermiques hybrides combinent une base en cuivre pour une diffusion rapide et des ailettes en aluminium pour une dissipation efficace. Cette structure optimise le chemin thermique tout en réduisant considérablement le poids et les coûts des matériaux par rapport aux solutions en cuivre massif, à condition que la méthode de collage garantisse une faible résistance thermique.

Comment les caloducs sont-ils intégrés structurellement et pourquoi ?

Dans le secteur de la gestion thermique, les caloducs sont souvent appelés "supraconducteurs de chaleur". Ils déplacent l'énergie thermique beaucoup plus rapidement que le métal solide seul.

Chez PTSMAKE, nous les intégrons soigneusement pour maximiser leur efficacité.

En général, nous usinons des rainures précises dans un dissipateur thermique en cuivre base. Les tuyaux sont placés à l'intérieur de ces canaux.

| Composant | Fonction |

|---|---|

| Conduite de chaleur | Transport rapide de la phase vapeur |

| Base en cuivre | Interface avec la source de chaleur |

| Groove | Augmente la surface de contact |

Cette configuration garantit que la chaleur quitte immédiatement la source. Il résout le problème de décalage souvent rencontré dans les méthodes de conduction pure.

Le processus d'intégration

L'intégration structurelle commence par un usinage CNC de précision. Nous découpons dans le bloc de cuivre des canaux qui correspondent parfaitement au rayon du tuyau.

Si l'ajustement est trop lâche, les trous d'air nuisent aux performances.

Nous appliquons une fine couche de soudure à haute conductivité. Ensuite, nous pressons les tuyaux en place sous une chaleur contrôlée.

Dépasser les limites de distance

Le cuivre massif est excellent, mais il peine à déplacer efficacement la chaleur sur plus de quelques centimètres.

Utilisation des caloducs action capillaire13 interne pour faire circuler le fluide. Cela nous permet de déplacer la chaleur vers un empilement d'ailettes situé plus loin du processeur.

| Méthode d'intégration | Meilleur cas d'utilisation | Bénéfice |

|---|---|---|

| Contact direct | Glacières à petit budget | Faible coût, performances correctes |

| Base soudée | Haute performance | Transfert thermique maximal |

| Collage à l'époxy | Applications à basse température | Assemblage facile, moins de stress |

L'importance de la structure

Lors de nos essais à PTSMAKE, une connexion soudée est nettement plus performante qu'une connexion par pression à sec.

La soudure comble les imperfections microscopiques entre le tube et la base. Cela crée un chemin thermique continu.

Sans cette intégration étroite, l'effet "supraconducteur" est perdu à l'interface.

En résumé, les caloducs servent d'autoroutes pour l'énergie thermique. En les soudant dans des rainures précises à l'intérieur d'un dissipateur thermique en cuivre, Grâce à l'utilisation d'un filtre à air, nous surmontons les limites de distance de la conduction solide. La chaleur atteint ainsi instantanément les ailettes de refroidissement pour une dissipation efficace.

Quelle est la structure d'une chambre à vapeur en cuivre ?

La chambre à vapeur est une version plane et bidimensionnelle d'un caloduc standard.

Chez PTSMAKE, nous le décrivons souvent à nos clients comme l'ultime diffuseur de chaleur pour les espaces restreints.

La structure du cœur repose sur trois composants principaux à l'intérieur d'une enveloppe de cuivre scellée sous vide.

Ces composants travaillent ensemble pour gérer efficacement les flux de chaleur élevés.

| Composant | Fonction | Matériau |

|---|---|---|

| Enveloppe | Maintien du vide et transfert de chaleur | Cuivre sans oxygène |

| Mèche | Transport des fluides par capillarité | Poudre de cuivre frittée |

| Fluide de travail | Absorbe et libère la chaleur latente | Eau désionisée |

Cette configuration crée un système complètement étanche.

Il permet à la chaleur de se répandre uniformément sur les axes X et Y presque instantanément.

La coque en cuivre assure la durabilité tandis que les mécanismes internes gèrent la charge thermique.

Le mécanisme du changement de phase

Lorsqu'une source de chaleur entre en contact avec la base, le fluide au point chaud s'évapore immédiatement.

Cette vapeur remplit la chambre, utilisant tout le volume pour diffuser la chaleur.

Elle est de loin supérieure à la conduction en cuivre massif.

Lors de nos tests à PTSMAKE, nous avons constaté une égalisation quasi instantanée de la température.

Ce processus transforme une source de chaleur ponctuelle en un champ uniforme.

Intégrité et performance des structures

La structure interne de la mèche est essentielle à la performance.

Il est généralement constitué de poudre de cuivre frittée afin de maximiser la surface.

Cette structure soutient les parois minces contre la pression atmosphérique.

Il renvoie également le fluide vers la source de chaleur.

Ce cycle continu permet de refroidir rapidement les composants de haute puissance.

| Fonctionnalité | Cuivre massif | Chambre à vapeur |

|---|---|---|

| Transport de chaleur | Conduction uniquement | Changement de phase + Conduction |

| Direction de l'épandage | Linéaire (du chaud au froid) | Multidirectionnel (2D) |

| Résistance thermique | Haut | Extrêmement faible |

Atteindre l'équilibre thermique

L'objectif de cette structure est de créer Isothermie14 sur la surface de la base.

Cela permet de s'assurer que les ailettes fixées reçoivent une charge thermique uniforme.

Il élimine les points chauds typiques de l'électronique à haute densité.

Nous utilisons le cuivre en raison de sa résistance mécanique et de sa compatibilité avec l'eau.

Cette fiabilité est la raison pour laquelle nous la recommandons pour le matériel critique tel qu'un dissipateur thermique en cuivre spécialisé.

En résumé, une chambre à vapeur en cuivre se compose d'une enveloppe scellée sous vide, d'une mèche frittée et d'un fluide de travail. Cette structure permet un transfert de chaleur rapide par changement de phase, offrant une diffusion latérale supérieure à celle d'un métal solide. C'est la solution idéale pour gérer un flux thermique élevé dans des dispositifs compacts.

Comment les dissipateurs thermiques en cuivre sont-ils classés en fonction de leur application cible ?

Lorsque je classe un dissipateur thermique en cuivre, la méthode la plus pratique consiste à examiner l'application finale.

Les différentes industries exigent des propriétés thermiques et des tolérances de fabrication spécifiques.

Nous les classons généralement en quatre catégories principales en fonction de leur utilité.

Voici la répartition de ces groupes primaires :

| Application | Composant typique | Objectif principal |

|---|---|---|

| Informatique | CPU / GPU | Réduction des points chauds |

| Eclairage | LED haute puissance | Entretien des lumens |

| Puissance | IGBT / MOSFET | Dissipation régulière |

| Télécommunications | Stations de base | Fiabilité |

Chez PTSMAKE, nous voyons comment ces besoins distincts dictent le processus de fabrication, de l'écrémage à l'usinage CNC de précision.

Pour les applications informatiques telles que les CPU et les GPU, le défi thermique consiste à obtenir une densité de puissance extrême dans un espace très réduit.

Nous utilisons souvent des bases en cuivre combinées à des caloducs ou à des chambres à vapeur.

L'objectif principal est d'éloigner rapidement la chaleur de la matrice de silicium.

Les LED de haute puissance sont confrontées à un problème légèrement différent en ce qui concerne la longévité.

Ils nécessitent de maintenir les températures de jonction à un niveau bas pour éviter les changements de couleur ou une défaillance prématurée.

Nous usinons fréquemment des dissipateurs de chaleur en cuivre à ailettes pour maximiser la surface dans les installations à convection naturelle.

L'électronique de puissance, telle que les IGBT et les MOSFET, génère des charges thermiques totales massives plutôt que des points concentrés.

Dans ce cas, les plaques froides liquides ou les éviers à ailettes en cuivre lourd sont des solutions courantes dans notre chaîne de production.

Les équipements de télécommunications nécessitent une fiabilité à long terme dans des environnements extérieurs difficiles.

Nous les concevons pour un entretien minimal, en évitant souvent les ventilateurs actifs.

Un concept important dans toutes ces applications est résistance à l'étalement thermique15.

Le cuivre excelle à minimiser cette résistance par rapport à l'aluminium, ce qui est vital pour les pièces à haute performance.

| Application | Caractéristiques de la conception | Défi thermique |

|---|---|---|

| CPU/GPU | Chambres à vapeur | Haut Watt/cm² |

| LED | Palmes à épingles | Convection naturelle |

| Électronique de puissance | Palmes collées | Haute Puissance totale |

| Télécommunications | Base épaisse | Exposition environnementale |

D'après les résultats de nos tests, le fait de négliger l'environnement spécifique de l'application conduit souvent à des performances de refroidissement sous-optimales.

La classification des dissipateurs thermiques en cuivre par application révèle des priorités de conception distinctes. Qu'il s'agisse de la haute densité des unités centrales ou de la fiabilité des équipements de télécommunications, l'approche de la fabrication doit s'adapter. La compréhension de ces défis thermiques spécifiques garantit que le composant final fonctionne correctement sur le terrain.

Quels sont les principaux acteurs du marché des dissipateurs thermiques en cuivre ?

Pour naviguer sur le marché des solutions thermiques, il faut comprendre les rôles distincts que jouent les différents fabricants.

Recherche d'un dissipateur thermique en cuivre n'est pas un processus unique.

D'après notre expérience à PTSMAKE, le choix du mauvais type de fournisseur conduit souvent à un désalignement de l'ingénierie.

Nous catégorisons le paysage pour vous aider à identifier le bon partenaire en fonction de votre volume spécifique et de vos besoins techniques.

| Catégorie de fournisseur | Objectif principal | Idéal pour |

|---|---|---|

| Les équipementiers mondiaux | Normalisation des grands volumes | Électronique grand public, parcs de serveurs |

| Marques de passionnés | Performance du commerce de détail | PC Gaming, DIY Builds |

| Spécialistes du sur-mesure | Précision et flexibilité | Industrie, médecine, aérospatiale |

Les géants de l'industrie

Les grands conglomérats comme Boyd (anciennement Aavid) définissent le paysage des grands volumes.

Elles disposent d'une grande capacité pour les extrusions standard et les pièces embouties.

Cependant, d'après les commentaires de nos clients, ces géants ont souvent du mal à faire preuve de l'agilité nécessaire pour les projets personnalisés de volume moyen.

Leur échelle massive donne la priorité aux commandes de millions d'unités plutôt qu'aux ajustements de conception spécialisés.

Leaders en matière de performance des consommateurs

Des marques telles que Noctua et Cooler Master sont des noms connus dans le monde de l'informatique.

Ils sont à l'origine d'innovations en matière de refroidissement silencieux et de conception esthétique.

Bien que leur ingénierie soit superbe, ils vendent des produits finis au détail, et non des services de fabrication.

Vous ne pouvez généralement pas les engager pour usiner un composant sur mesure pour un dispositif médical.

Le rôle essentiel des fabricants à façon

C'est dans ce secteur que PTSMAKE opère aux côtés d'autres ateliers de précision.

Nous nous concentrons sur la traduction de dessins complexes en réalité physique en utilisant du cuivre de haute qualité.

Par exemple, la fabrication d'un évier qui intègre une chambre de vapeur16 nécessite des tolérances CNC serrées que les produits de détail n'offrent pas.

Dans nos comparaisons de tests internes, les éviers usinés sur mesure offrent de meilleures surfaces de contact pour les applications industrielles spécialisées.

Comparaison des capacités de sourçage

| Exigence | OEM mondial | Marque de consommateur | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Géométrie personnalisée | Limitée | Aucun | Capacité totale |

| Délai d'exécution | Longues | Immédiat (Commerce de détail) | Souple/rapide |

| MOQ | Très élevé | Unité unique | De faible à élevé |

Il est essentiel de comprendre la différence entre les équipementiers du marché de masse, les marques grand public et les fabricants sur mesure. Alors que les marques grand public proposent d'excellents refroidisseurs prêts à l'emploi, les applications industrielles nécessitent généralement la précision et la flexibilité d'un partenaire sur mesure pour répondre efficacement aux exigences spécifiques de conception des dissipateurs thermiques en cuivre.

Comment concevoir un dissipateur thermique personnalisé pour la fabrication (DFM) ?

Concevoir une solution thermique performante n'est que la moitié de la bataille. Le véritable défi consiste souvent à la rendre fabricable sans se ruiner. Chez PTSMAKE, je vois souvent des conceptions théoriquement parfaites mais pratiquement impossibles à usiner.

A dissipateur thermique en cuivre peut offrir une conductivité thermique supérieure. Toutefois, si la géométrie ignore les principes de la DFM, les coûts de production montent en flèche. Nous devons trouver un équilibre entre les performances et les capacités de traitement.

Principales considérations DFM

| Fonctionnalité | Pourquoi c'est important |

|---|---|

| Espacement des ailettes | Affecte l'accès à la fraise et les vibrations de l'outil. |

| Matériau | Le cuivre est plus difficile à usiner que l'aluminium. |

| Tolérances | Des spécifications strictes augmentent considérablement la durée du cycle. |

Optimisation par type de procédé

Nous devons adapter la conception à la méthode de fabrication spécifique. Pour l'usinage CNC, les canaux profonds et étroits sont l'ennemi. Ils provoquent le broutage et la casse de l'outil.

D'après les résultats de nos essais, le maintien d'un rapport ailettes/écartement inférieur à 10:1 permet d'obtenir la qualité la plus constante. Si vous avez besoin d'une densité plus élevée, l'usinage n'est peut-être pas la bonne solution.

Nuances de forgeage et d'écrémage

Lorsque l'on passe au forgeage à froid, on ne peut ignorer les angles de dépouille. Une dépouille de 1 à 3 degrés est essentielle pour éjecter la pièce de la matrice. Sans cela, l'outil s'use instantanément.

Le skiving permet d'obtenir une densité élevée d'ailettes, mais la dureté du matériau est importante. Les Module d'Young17 du matériau influe sur la finesse des ailettes qui peuvent être coupées sans se recourber.

Limites pratiques de fabrication

| Processus | Règle critique de DFM | Limitation typique |

|---|---|---|

| Usinage CNC | Éviter les angles internes aigus. | Rayon > Rayon de l'outil. |

| Forgeage à froid | Incorporer des angles d'attaque. | Un minimum de 2° est généralement requis. |

| Skiving | Contrôle du rapport hauteur/épaisseur des ailettes. | Le rapport maximal varie en fonction du matériau. |

Collaborer avec nous dès le début permet d'économiser des semaines de révisions. Nous pouvons suggérer des modifications mineures de la géométrie qui réduisent considérablement le temps de cycle tout en maintenant les performances thermiques.

Pour réussir la conception d'un dissipateur thermique, il faut aligner la géométrie sur le processus de fabrication. Qu'il s'agisse d'usinage, de forgeage ou d'écroutage, il est essentiel de respecter les limites physiques telles que l'accès à l'outil et les angles de dépouille. Une collaboration précoce permet d'atteindre vos objectifs thermiques de manière efficace et fiable.

Quelles sont les méthodes pratiques pour prévenir l'oxydation du cuivre ?

Le cuivre offre une incroyable conductivité thermique, mais il présente une faiblesse majeure : l'oxydation. Exposé à l'air, le cuivre brut perd rapidement son éclat et ses performances. Chez PTSMAKE, nous utilisons des traitements de surface spécifiques pour y remédier.

Le choix de la bonne méthode dépend des besoins de votre application. Voici une comparaison rapide des méthodes courantes de prévention de l'oxydation :

| Méthode | Bénéfice principal | Durabilité |

|---|---|---|

| Nickel chimique | Résistance élevée à la corrosion | Haut |

| Passivation claire | Maintien de l'apparence | Moyen |

| Placage d'or | Excellente conductivité | Haut |

Placage de nickel chimique

Pour une haute performance dissipateur thermique en cuivre, Le nickelage chimique est souvent notre première recommandation. Contrairement à la galvanoplastie, ce procédé dépose le métal par voie chimique. Il permet d'obtenir une épaisseur uniforme, même sur des géométries complexes comportant des canaux internes.

Il offre une surface entièrement soudable. Cette caractéristique est cruciale pour les composants électroniques qui doivent être montés. Il offre également une protection robuste contre les environnements difficiles où l'humidité est élevée.

Revêtements anti-ternissement transparents

Si vous préférez l'aspect naturel du cuivre, la passivation organique est une alternative efficace. Cette fine couche empêche le ternissement sans altérer les dimensions de manière significative.

Cependant, il offre une protection physique moindre que le nickel. D'après notre expérience, il convient mieux aux pièces qui ne sont pas exposées à des conditions abrasives.

Le compromis de performance

L'ajout d'une couche quelconque pose un problème technique. Il s'agit essentiellement d'ajouter une barrière entre la source de chaleur et l'agent de refroidissement. Cela crée une légère augmentation de la résistance thermique interfaciale18.

Dans nos tests à PTSMAKE, cet impact est généralement négligeable par rapport aux avantages. Le tableau ci-dessous illustre cet équilibre :

| Fonctionnalité | Surface plaquée | Cuivre nu |

|---|---|---|

| Transfert thermique | Légèrement inférieur | Maximum |

| Risque d'oxydation | Très faible | Très élevé |

| Fiabilité à long terme | Excellent | Pauvre |

Nous estimons que la garantie de la longévité de la pièce l'emporte sur la perte fractionnelle d'efficacité thermique. Le cuivre non protégé se dégrade, ce qui finit de toute façon par nuire aux performances.

Pour prévenir l'oxydation, il faut trouver un équilibre entre la protection et les performances thermiques. Si les revêtements tels que le nickel chimique ou la passivation n'ajoutent qu'une résistance minimale, ils sont essentiels à la durabilité. Pour tout dissipateur thermique en cuivre, Ces traitements garantissent que le composant fonctionne de manière fiable pendant toute sa durée de vie sans se dégrader.

Étude de cas : Refroidir un processeur de 250 W dans un PC de petite taille.

Faire entrer un processeur de 250 W dans un châssis SFF (Small Form Factor) est un cauchemar en matière d'ingénierie thermique. Les méthodes de refroidissement standard sont tout simplement inefficaces.

Chez PTSMAKE, nous relevons ce défi en donnant la priorité à la gestion des flux de chaleur. Nous ne pouvons pas compter uniquement sur le volume d'air en raison des restrictions d'espace.

La matrice du défi thermique

| Paramètres | PC standard | Exigences en matière de PC SFF |

|---|---|---|

| L'espace | Ample | Fortement limité |

| Débit d'air | Volume élevé | Haute pression |

| Matériau | Aluminium/Hybride | Cuivre intégral |

Nous devons utiliser un système à haute densité dissipateur thermique en cuivre associé à une technologie avancée de changement de phase. Cela garantit un transfert rapide de la chaleur loin de la matrice.

L'ingénierie de la solution

Pour gérer 250W dans un espace restreint, une base métallique solide est insuffisante. Le flux de chaleur est trop concentré.

Lors de nos tests, nous avons constaté qu'une base de chambre à vapeur n'est pas négociable. Il répartit la chaleur de manière homogène sur l'ensemble des ailettes beaucoup plus rapidement que le cuivre massif.

Géométrie et fabrication des ailettes

Nous utilisons la technologie du skiving pour les ailerons. Ce procédé nous permet de créer des ailettes plus fines avec une densité plus élevée que l'extrusion.

| Composant | Choix | Justification |

|---|---|---|

| Base | Chambre à vapeur | Diffuse instantanément un flux de chaleur élevé. |

| Palmes | Cuivre écaillé | Maximise la surface en cas de faible hauteur en Z. |

| Ventilateur | Pression statique élevée | Pousse l'air à travers des piles d'ailettes denses. |

Le rôle de la physique

La chambre à vapeur repose sur chaleur latente de vaporisation19 pour déplacer de l'énergie. Ce changement de phase est beaucoup plus efficace que la seule conduction.

Matériau d'interface thermique (TIM)

Pour le TIM, la graisse standard se dégrade à ces températures. Nous recommandons Honeywell PTM7950 ou du métal liquide.

D'après les projets antérieurs de PTSMAKE, l'application de ces matériaux avancés réduit considérablement le delta T, ce qui empêche l'unité centrale de fonctionner à plein régime.

Refroidir avec succès un processeur de 250W dans un boîtier SFF nécessite une approche holistique. En combinant une base de chambre à vapeur, des ailettes en cuivre haute densité et des ventilateurs à haute pression statique, nous pouvons surmonter les limitations géométriques. Cela garantit des performances fiables, même en cas de fortes charges thermiques.

Scénario : Réduisez le coût de votre dissipateur thermique de 30%. Quelles sont vos options ?

Réduire le budget consacré aux dissipateurs thermiques de 30% est un objectif audacieux. Il exige souvent de repenser les matériaux ou les processus de fabrication. Il n'est pas toujours nécessaire de sacrifier complètement les performances pour atteindre cet objectif.

Chez PTSMAKE, nous examinons généralement trois leviers spécifiques avec nos clients. Nous examinons les échanges de matériaux, la simplification géométrique et l'ajustement des limites thermiques. Voici une brève description de ces stratégies, basée sur notre expérience.

| Stratégie | Impact sur les coûts | Risque de performance |

|---|---|---|

| Hybridation des matériaux | Forte réduction | Modéré |

| Simplification géométrique | Réduction moyenne | Faible |

| Augmentation du budget thermique | Faible réduction | Haut |

Le changement de matériau : Conceptions hybrides

Un solide dissipateur thermique en cuivre offre une conductivité inégalée. Cependant, le cuivre est lourd et coûteux. Une alternative intelligente est une conception hybride. Nous proposons souvent une plaque de base en cuivre associée à des ailettes en aluminium.

Cela permet de conserver une diffusion rapide de la chaleur à la source de chaleur. Parallèlement, les ailettes en aluminium dissipent efficacement la chaleur dans l'air. Cette combinaison permet de réduire considérablement les coûts des matériaux sans entraîner de baisse massive des performances.

Changement de processus : De la CNC au forgeage

Les géométries complexes nous obligent à recourir à l'usinage CNC. Cela augmente le temps d'usinage. Si vous simplifiez la conception des ailettes, nous pouvons passer au forgeage à froid.

Pour la production de grands volumes, le forgeage à froid réduit considérablement le coût unitaire par rapport au fraisage. Nous avons confirmé lors de tests antérieurs que les ailettes simplifiées géraient toujours efficacement le flux d'air dans la plupart des châssis standard.

| Fonctionnalité | Usinage CNC | Forgeage à froid |

|---|---|---|

| Coût par unité | Plus élevé | Plus bas (au volume) |

| Liberté de conception | Très élevé | Limitée |

| Finition de la surface | Excellent | Bon |

Ajustement du budget thermique

Parfois, les contraintes matérielles sont trop strictes. Si vous autorisez une température de fonctionnement légèrement plus élevée, vous pouvez réduire la surface d'ailettes nécessaire. Cela permet de réduire l'utilisation de matériaux.

Cependant, vous devez prendre en compte les éléments suivants résistance de l'interface thermique20. En assouplissant la limite de température de jonction de seulement 5°C, vous pourriez permettre la conception d'un refroidisseur plus petit et moins cher.

La réduction des coûts de 30% nécessite une approche équilibrée. Qu'il s'agisse de passer à un système hybride dissipateur thermique en cuivre ou le passage au forgeage, il faut faire des compromis. Nous vous aidons à faire ces choix pour que la fiabilité reste élevée et que les coûts diminuent.

Comment refroidir un appareil dans un boîtier étanche ?

Le fait de sceller un appareil pour l'imperméabiliser crée un sérieux piège thermique. Les ventilateurs standard sont inutiles car il n'y a pas d'échange d'air avec l'extérieur. D'après notre expérience à PTSMAKE, compter sur le mouvement d'air interne est une erreur.

Vous ne pouvez pas vous contenter d'espérer que la chaleur disparaisse. L'air à l'intérieur agit comme un isolant, pas comme un réfrigérant.

Pourquoi la convection interne échoue-t-elle ?

La poche d'air statique tue le transfert thermique. Nous avons besoin d'un pont physique.

| Méthode de refroidissement | Enceinte ouverte | Boîtier scellé |

|---|---|---|

| Débit d'air | Élevé (ventilateurs) | Zéro |

| Fuite de la chaleur | Convection directe | Conduction requise |

| Risque | Poussière/Eau | Surchauffe |

Nous devons transférer la chaleur de manière efficace sans ouvrir la boîte.

Pour y remédier, nous devons changer de stratégie. Nous passons de la convection à la conduction. L'objectif est de relier physiquement le composant chaud directement à la paroi du boîtier.

La voie conductrice

Nous utilisons souvent un dissipateur thermique en cuivre ou un caloduc. Le cuivre est idéal parce qu'il déplace rapidement l'énergie. La chaleur passe du circuit imprimé au bloc de cuivre. Ensuite, elle se déplace directement dans la coque du boîtier.

La stratégie des murs extérieurs

Le boîtier lui-même devient le radiateur. Si le boîtier est en plastique, c'est difficile car le plastique isole. Les boîtiers en métal fonctionnent mieux dans ce cas.

Lors d'études antérieures menées en collaboration avec des clients, nous avons constaté qu'il était essentiel d'augmenter la surface extérieure. La pose d'ailerons à l'extérieur est d'une grande utilité.

Comparaison des matériaux pour les boîtiers

| Matériau | Conductivité thermique | Adéquation avec les unités scellées |

|---|---|---|

| Plastique | Faible | Pauvre |

| Aluminium | Haut | Bon |

| Cuivre | Très élevé | Excellent (mais lourd) |

Il y a ici un ennemi caché. Il s'appelle résistance thermique interfaciale21.

Même avec un dissipateur thermique en cuivre, de minuscules espaces bloquent la chaleur. Nous utilisons de la pâte thermique ou des coussinets pour combler ces vides. Cela permet à l'énergie de s'échapper de manière continue vers l'environnement ambiant.

Pour refroidir des appareils scellés, il faut contourner l'air interne. Vous devez créer un chemin conducteur solide à l'aide de matériaux tels qu'un dissipateur thermique en cuivre pour transférer la chaleur à la paroi du boîtier. La surface externe dissipe ensuite cette énergie dans l'environnement, agissant comme le dernier radiateur.

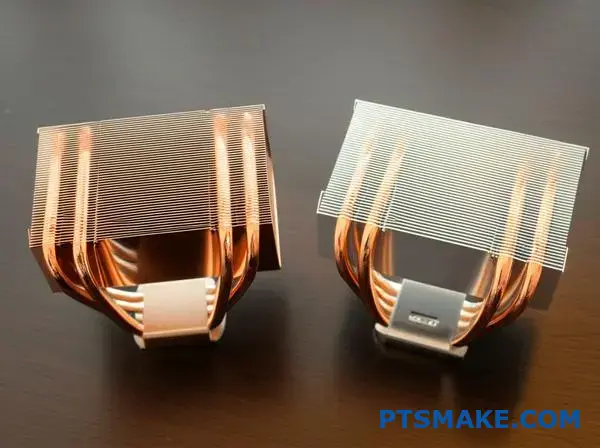

Analyser deux refroidisseurs de CPU commerciaux concurrents (l'un en cuivre, l'autre hybride).

On observe souvent deux approches distinctes dans le domaine du refroidissement à haute performance. L'une s'appuie sur un dissipateur thermique en cuivre tandis que l'autre utilise un mélange hybride de matériaux.

Examinons deux leaders du marché pour comprendre pourquoi les fabricants font ces choix spécifiques.

| Fonctionnalité | Modèle en cuivre pur | Modèle hybride (Cu + Al) |

|---|---|---|

| Masse thermique | Haut | Faible à moyen |

| Base de coût | Coûteux | Rentabilité |

| Utilisateur cible | Overclockers | Joueurs généraux |

Cette comparaison montre comment le choix des matériaux détermine directement la complexité de la fabrication et le positionnement final du produit dans le commerce de détail.

Dans notre laboratoire au PTSMAKE, nous avons disséqué l'agencement des caloducs. L'unité en cuivre utilise six tuyaux de 6 mm, tandis que l'hybride utilise quatre tuyaux de 8 mm.

Le choix n'est pas seulement une question de surface. Il s'agit d'équilibrer les Action capillaire22 par rapport à la distance que la chaleur doit parcourir.

| Composant | Choix de la conception | Implication dans la fabrication |

|---|---|---|

| Pitch de l'aileron | Dense (Cuivre) | Nécessite des ventilateurs à pression statique plus élevée. |

| Pitch de l'aileron | Ouvert (hybride) | Permet un flux d'air plus silencieux et à plus bas régime. |

| Plaque de base | Polissage miroir | Augmente considérablement la durée du cycle d'usinage. |

Le modèle en cuivre est doté d'un empilement dense d'ailettes. Cela augmente la surface mais nécessite un ventilateur puissant pour faire passer l'air.

À l'inverse, le modèle hybride utilise un espacement plus large. Cette décision réduit les coûts des matériaux et permet un fonctionnement silencieux, ce qui attire un marché plus large.

Du point de vue de l'usinage, les mécanismes de montage diffèrent considérablement. L'unité en cuivre lourd nécessite une plaque arrière en acier pour éviter la déformation de la carte mère.

Cela augmente la nomenclature. L'unité hybride, plus légère, se passe de simples goupilles, ce qui réduit le temps d'assemblage sur la chaîne de production.

Lors de projets antérieurs à PTSMAKE, nous avons constaté que les conceptions en cuivre lourd nécessitent souvent un matériel de montage environ 30% plus robuste que les alternatives hybrides.

Nous avons analysé la manière dont un dissipateur thermique en cuivre privilégie la capacité thermique brute au détriment du poids, ce qui nécessite un montage robuste. En revanche, la conception hybride permet d'équilibrer les performances et les coûts de fabrication, en utilisant un espacement plus important entre les ailettes pour les avantages acoustiques et un assemblage simplifié pour l'attrait du marché de masse.

Proposer une innovation de conception pour un dissipateur thermique en cuivre.

La gestion thermique standard se heurte souvent à un problème de poids. Alors qu'un dissipateur thermique en cuivre offre une conductivité thermique supérieure, sa densité élevée rend difficile son utilisation dans des applications légères telles que la robotique ou l'aérospatiale. Nous devons aller au-delà des simples ajustements de la densité des ailettes.

Chez PTSMAKE, nous pensons que le prochain bond en avant viendra de la modification de la structure interne elle-même. Nous devons passer d'une pensée soustractive à une conception générative.

Les limites actuelles par rapport à l'innovation

| Contrainte | Conception traditionnelle | Innovation proposée |

|---|---|---|

| Géométrie | Palmes parallèles | Treillis bio-mimétique |

| Débit d'air | Laminaire (droit) | Turbulent (mixte) |

| Poids | Lourd (base solide) | Léger (creux) |

Cette approche vise à conserver les performances thermiques tout en supprimant l'excès de masse.

Pour résoudre le problème du poids sans sacrifier la puissance de refroidissement, je propose d'intégrer un processus de fabrication hybride. Nous pouvons combiner l'usinage CNC de précision pour la base et la fabrication additive pour la structure des ailettes.

Cela nous permet de créer un Triply Periodic Minimal Surface23 (TPMS).

L'avantage des structures TPMS

Contrairement aux broches ou aux ailettes standard, cette géométrie divise le flux d'air de façon continue. Elle crée des turbulences naturelles. Ces turbulences perturbent la couche limite de l'air, qui agit généralement comme un isolant.

Dans nos études internes avec des partenaires concepteurs, cette structure augmente considérablement la surface effective dans le même volume.

Comparaison de l'efficacité structurelle

| Métrique | Dissipateur thermique en cuivre à ailettes droites | Dissipateur thermique en cuivre à treillis TPMS |

|---|---|---|

| Rapport de surface | 1:1 (base) | 3:1 (Amélioré) |

| Résistance au flux d'air | Faible | Modéré |

| Dissipation de la chaleur | Bon | Excellent |

Cette conception est impossible à usiner par fraisage traditionnel. Toutefois, en imprimant en 3D le treillis en cuivre et en usinant la surface de contact pour en assurer la planéité, nous obtenons le meilleur des deux mondes.

Cette innovation permet de réduire le poids total des pièces d'environ 40%. Elle transforme la dissipateur thermique en cuivre d'un ancrage lourd à un composant léger et performant adapté à un matériel dynamique.

En repensant la géométrie, nous résolvons le problème de densité inhérent au cuivre. Nous sommes passés des ailettes standard à une structure mathématique en treillis, optimisant la surface et le poids. Cette approche hybride exploite à la fois la précision de la CNC et la complexité de l'additif pour une gestion thermique supérieure.

Débloquer des solutions de dissipation thermique en cuivre de précision avec PTSMAKE

Prêt à améliorer vos projets avec des dissipateurs thermiques en cuivre de haute qualité ? Contactez les experts en ingénierie de PTSMAKE pour obtenir un devis rapide sur des solutions personnalisées, des prototypes à la production en volume. Faites l'expérience d'un service fiable, d'une fabrication précise et d'une livraison dans les délais. Envoyez votre demande de prix dès aujourd'hui et dépassons vos attentes !

Cliquez ici pour comprendre comment le taux de transfert de chaleur est lié à la densité du matériau et à la capacité thermique spécifique. ↩

Découvrez comment ce principe physique calcule l'impact spécifique des impuretés sur la conductivité des métaux. ↩

Cliquez ici pour comprendre comment ces pics de surface microscopiques influencent la résistance au contact thermique et la friction. ↩

Cliquez ici pour découvrir comment ce coefficient détermine mathématiquement les limites d'efficacité de vos stratégies de refroidissement par flux d'air. ↩

Cliquez ici pour découvrir comment la densité et la conductivité des matériaux interagissent pour déterminer la vitesse à laquelle la chaleur se propage ou est stockée. ↩

Cliquez pour découvrir comment la minimisation de cette valeur de résistance réduit considérablement la température de fonctionnement de votre processeur. ↩

Cliquez ici pour comprendre comment le traitement thermique augmente considérablement la résistance de certains alliages métalliques. ↩

Cliquez pour comprendre comment la résistance aux interfaces des joints influe sur la dissipation thermique totale et la fiabilité. ↩

Comprendre comment la réduction des barrières de jonction permet d'abaisser considérablement les températures et d'améliorer la fiabilité globale du système. ↩

Cliquez ici pour découvrir comment les mouvements d'air chaotiques brisent la couche limite et améliorent l'efficacité du transfert thermique. ↩

Cliquez pour comprendre comment ce calcul permet d'optimiser le flux d'air et les performances de refroidissement dans les espaces restreints. ↩

Cliquez ici pour comprendre comment cette propriété physique détermine la vitesse de propagation de la chaleur dans la base. ↩

Cliquez ici pour découvrir comment les fluides se déplacent contre la gravité sans pompe, ce qui permet à votre appareil de rester froid quelle que soit son orientation. ↩

Découvrez ici comment une répartition uniforme de la température prolonge considérablement la durée de vie des composants électroniques sensibles. ↩

Cliquez pour comprendre comment ce phénomène influe sur l'efficacité du refroidissement et pourquoi le cuivre gère mieux la chaleur localisée que l'aluminium. ↩

Découvrez comment cette technologie avancée de changement de phase diffuse la chaleur beaucoup plus rapidement que le métal solide pour les composants critiques. ↩

Découvrez comment la rigidité du matériau affecte la précision et la stabilité des ailerons en cours de fabrication. ↩

Cliquez ici pour comprendre comment les limites microscopiques et les couches de revêtement influencent l'efficacité du transfert de chaleur dans votre conception. ↩

Cliquez ici pour comprendre comment la mécanique à changement de phase améliore considérablement l'efficacité du transfert thermique dans les conceptions compactes. ↩

Cliquez ici pour comprendre l'impact du contact de surface sur le transfert de chaleur et l'efficacité globale du refroidissement du système. ↩

Cliquez ici pour découvrir comment les interstices microscopiques réduisent l'efficacité du refroidissement et comment sélectionner les bons matériaux d'interface thermique. ↩

Cliquez ici pour comprendre comment le mouvement des fluides à l'intérieur des caloducs a un impact critique sur l'efficacité du transfert thermique. ↩

Cliquez pour comprendre comment cette géométrie mathématique spécifique maximise la surface pour améliorer considérablement les taux de transfert thermique. ↩