De nombreux ingénieurs ont du mal à obtenir des finitions anodisées claires, uniformes et de haute qualité sur les pièces en aluminium. Le processus semble simple, mais des variables subtiles dans le choix de l'alliage, le prétraitement et le contrôle du processus peuvent faire la différence entre une finition brillante et protectrice et un résultat décevant, strié, qui ne répond pas aux spécifications.

L'anodisation transparente est un procédé électrochimique qui crée une couche d'oxyde d'aluminium transparente sur les surfaces en aluminium, améliorant ainsi la résistance à la corrosion et la dureté de la surface tout en conservant l'aspect naturel du métal grâce à une oxydation contrôlée dans un électrolyte acide.

Ce guide couvre tous les aspects, du choix des alliages et des variables de processus au contrôle qualité et aux applications concrètes. Vous apprendrez à choisir la finition adaptée à votre projet, à éviter les défauts courants et à travailler efficacement avec votre fournisseur d'anodisation afin d'obtenir les résultats souhaités.

En quoi l'anodisation transparente diffère-t-elle de l'anodisation colorée ?

Lors du choix d'une finition pour les pièces en aluminium, une question courante se pose. Quelle est la différence réelle entre l'anodisation transparente et l'anodisation colorée ?

Le processus de base est presque identique. Mais les objectifs finaux sont très différents.

L'objectif principal

L'anodisation transparente vise à protéger la pièce. Elle améliore la résistance à la corrosion tout en conservant l'aspect métallique naturel de l'aluminium.

L'anodisation colorée ajoute un élément visuel. Elle utilise un colorant pour obtenir une couleur spécifique à des fins de marquage ou de codage fonctionnel.

Voici un bref aperçu de leurs principaux objectifs.

| Type d'anodisation | Objectif principal | Résultat esthétique |

|---|---|---|

| Anodisation claire | Protection, durabilité | Éclat métallique naturel |

| Anodisation couleur | Protection, esthétique | Couleur spécifique et homogène |

Ce choix dépend souvent de la conception de votre produit et de ses besoins fonctionnels.

Les deux processus commencent par la même étape électrochimique. Nous créons une couche d'oxyde poreuse et durable à la surface de l'aluminium. Cette couche est essentielle pour les qualités protectrices de l'anodisation. La véritable divergence apparaît juste après la formation de cette couche.

L'étape de la teinture : la différence essentielle

Avec l'anodisation colorée, la pièce est plongée dans un bain de teinture. Le poreux couche d'oxyde anodique1 absorbe le colorant. C'est ainsi que nous obtenons ces couleurs vives et durables. La profondeur de la couleur peut être contrôlée par le temps d'immersion et la concentration du colorant.

Après la teinture, la pièce est scellée. Cette étape cruciale permet de fermer les pores, emprisonnant ainsi la teinture de manière permanente. La couleur devient alors partie intégrante de la surface.

Le chemin vers des pièces anodisées claires

Les pièces anodisées transparentes ne passent pas par le bain de teinture. Une fois la couche d'oxyde formée, elles passent directement à l'étape de scellement. Ce processus scelle la couche poreuse non colorée.

Il offre la même excellente résistance à la corrosion et à l'usure. Mais il préserve l'aspect brut et usiné de l'aluminium. Ceci est souvent recherché pour les designs industriels ou minimalistes.

Les étapes du processus mettent en évidence cette variation unique, mais significative.

| Numéro d'étape | Procédé d'anodisation transparente | Procédé d'anodisation colorée |

|---|---|---|

| 1 | Prétraitement (nettoyage/décapage) | Prétraitement (nettoyage/décapage) |

| 2 | Anodisation (croissance de la couche d'oxyde) | Anodisation (croissance de la couche d'oxyde) |

| 3 | Rinçage | Rinçage |

| 4 | Scellement | Teinture |

| 5 | - | Rinçage |

| 6 | - | Scellement |

Ce choix a une incidence tant sur l'esthétique que sur le temps de production.

La différence fondamentale réside dans une seule étape. L'anodisation transparente privilégie la protection tout en conservant l'aspect naturel du métal. L'anodisation colorée ajoute une étape de teinture pour incruster la couleur dans la couche superficielle avant le scellement, offrant à la fois protection et esthétique spécifique.

Quels sont les alliages d'aluminium les mieux adaptés à l'anodisation transparente ?

Le choix du bon alliage d'aluminium est essentiel pour obtenir une finition anodisée transparente réussie. Les éléments d'alliage ont un impact direct sur l'aspect final.

Les éléments tels que le cuivre et le silicium sont les principaux responsables. Ils peuvent provoquer une teinte trouble, grise ou jaunâtre après l'anodisation.

C'est pourquoi certains alliages sont mieux adaptés que d'autres.

Adéquation des alliages pour l'anodisation transparente

Les séries 5xxx et 6xxx constituent d'excellents choix. Elles produisent une couche anodique véritablement transparente et uniforme.

Les séries 2xxx et 7xxx, en revanche, posent problème. Leur teneur élevée en cuivre et en zinc entraîne une décoloration.

Voici un guide rapide :

| Série alliage | Élément d'alliage primaire | Aptitude à l'anodisation claire |

|---|---|---|

| 5xxx | Magnésium (Mg) | Excellent |

| 6xxx | Magnésium (Mg) et Silicium (Si) | Excellent |

| 2xxx | Cuivre (Cu) | Mauvais / Difficile |

| 7xxx | Zinc (Zn) | Mauvais / Difficile |

Un regard plus approfondi sur la métallurgie

La différence réside dans la structure du métal. Dans le cadre de notre travail chez PTSMAKE, nous vérifions toujours les spécifications des matériaux avant toute chose. Cette étape permet d'éviter des erreurs coûteuses par la suite.

Alliages complexes : séries 2xxx et 7xxx

Les alliages à forte teneur en cuivre (2xxx) ou en zinc (7xxx) sont difficiles. Ces éléments forment des composés intermétalliques2 dans la matrice d'aluminium.

Ces particules ne s'anodisent pas uniformément avec l'aluminium environnant. Elles peuvent s'anodiser à un rythme différent ou ne pas s'anodiser du tout. Il en résulte une surface non uniforme, souvent décolorée. Par exemple, l'alliage 2024 prend souvent une teinte gris terne.

Alliages excellents : séries 5xxx et 6xxx

En revanche, les alliages des séries 5xxx et 6xxx sont idéaux pour une finition anodisée claire. Leurs éléments principaux, le magnésium et le silicium, sont plus solubles dans l'aluminium.

Cela permet d'obtenir un matériau plus homogène. Lors de l'anodisation, la couche d'oxyde se développe de manière uniforme, ce qui donne un fini clair, homogène et protecteur. L'alliage 6061 est très apprécié pour cette raison.

| Groupe Alloy | Comportement métallurgique | Résultat anodisé clair |

|---|---|---|

| Excellent (5xxx, 6xxx) | Les éléments d'alliage sont bien dissous. | Couche d'oxyde uniforme et transparente. |

| Difficile (2xxx, 7xxx) | Forme des particules intermétalliques non uniformes. | Finition décolorée, trouble ou grise. |

Le choix de l'alliage est le facteur le plus important pour obtenir une finition anodisée transparente de qualité. Les éléments d'alliage tels que le cuivre et le zinc provoquent une décoloration, tandis que les séries 5xxx et 6xxx offrent la meilleure clarté et la meilleure uniformité grâce à leurs propriétés métallurgiques.

Quelles sont les propriétés fondamentales d'une finition anodisée transparente ?

Une finition anodisée transparente ne se contente pas de protéger. Elle améliore fondamentalement les propriétés intrinsèques de l'aluminium. Ce processus crée une couche d'oxyde d'aluminium protectrice incroyablement dure.

Cette couche n'est pas un revêtement, elle fait partie intégrante du métal. Elle améliore considérablement les performances des pièces fonctionnelles.

Résistance améliorée à la corrosion

La couche d'oxyde d'aluminium est chimiquement stable. Elle agit comme une barrière puissante. Cela protège l'aluminium sous-jacent de l'humidité, du sel et d'autres éléments corrosifs.

Dureté de surface accrue

Cette nouvelle couche est également extrêmement dure. Cette caractéristique améliore directement la résistance à l'abrasion et aux rayures.

| Propriété | Aluminium brut | Aluminium anodisé transparent |

|---|---|---|

| Corrosion | Faible résistance | Haute résistance |

| Dureté | Douceur | Très difficile |

| Porter | Sujette aux rayures | Résistant à l'abrasion |

Cela le rend idéal pour les pièces qui sont régulièrement en contact ou utilisées.

La magie derrière ces avantages réside dans la couche d'oxyde d'aluminium elle-même. Cette couche est créée par un processus électrochimique. Elle se développe essentiellement directement à partir de la pièce d'aluminium de base.

Fonctionnement de la couche d'oxyde

Contrairement à la peinture, elle ne s'écaille pas et ne se décolle pas. La couche est naturellement poreuse et présente une structure très organisée. Après le processus principal, nous scellons généralement ces pores. Cette étape permet de préserver les qualités protectrices du produit.

Dans le cadre de projets antérieurs menés chez PTSMAKE, nous avons pu constater à quel point un joint adéquat est essentiel. Il garantit une résistance maximale à la corrosion dans les applications exigeantes.

Cette oxydation contrôlée crée une surface beaucoup plus dure que l'aluminium d'origine. La dureté provient de sa structure dense et cristalline., structure colonnaire hexagonale3. Cette structure est essentielle à sa durabilité.

Comprendre la rigidité diélectrique

Un autre avantage clé est l'isolation électrique. L'aluminium brut est un excellent conducteur. Cependant, la couche d'oxyde d'aluminium est un excellent isolant électrique. C'est ce qu'on appelle une rigidité diélectrique élevée.

| Fonctionnalité | Impact sur les performances |

|---|---|

| Couche intégrale | Ne s'écaille pas et ne se décolle pas |

| Pores obturés | Optimise la résistance à la corrosion |

| Structure cristalline | Offre une dureté et une résistance à l'usure élevées |

| Nature de l'oxyde | Offre une excellente isolation électrique |

Cette propriété rend la finition anodisée transparente parfaite pour les boîtiers électroniques. Elle peut empêcher les courts-circuits et protéger les composants internes sensibles.

La couche d'oxyde d'aluminium offre trois avantages fonctionnels. Elle assure une résistance exceptionnelle à la corrosion, une dureté de surface supérieure pour la protection contre l'abrasion et une isolation électrique fiable, améliorant ainsi la durabilité et les performances de la pièce.

Comment la ‘ clarté ’ de la finition est-elle définie et contrôlée ?

Obtenir une finition parfaitement claire n'est pas une question de chance. C'est le résultat d'étapes soigneusement contrôlées. L'aspect final dépend fortement de la surface de la matière première.

Une pièce commence avec une texture spécifique. Pensez à une texture polie, brossée ou mate.

Le prétraitement détermine l'apparence

Avant l'anodisation, nous préparons la surface. Les traitements chimiques peuvent soit graver la surface pour lui donner un aspect mat, soit la polir pour lui donner un aspect brillant. Ce choix est déterminant pour le résultat final de l'anodisation transparente.

| Prétraitement | Effet sur la surface | Clarté résultante |

|---|---|---|

| Gravure chimique | Crée une micro-rugosité | Diffusé, mat |

| Éclaircissant | Lisse la surface | Élevé, réfléchissant |

Cette étape initiale jette les bases de tout ce qui suivra.

La véritable clarté dépend de deux facteurs : la pureté de la couche d'oxyde d'aluminium et la texture du métal qui se trouve en dessous. Un substrat impeccable est la première étape.

La science derrière la brillance

Le processus d'anodisation permet de former une couche d'oxyde transparente. Si cette couche est pure et uniforme, elle laisse clairement apparaître la surface sous-jacente. Toute impureté ou irrégularité rendra la finition opaque, ce qui réduira son attrait visuel. L'aspect final dépend fortement de la manière dont la lumière interagit avec la surface, un principe connu sous le nom de réflexion spéculaire4.

Contrôle pour une finition parfaite

Chez PTSMAKE, nous gérons toutes les variables. Cela commence par le choix du bon alliage d'aluminium. Certains alliages, comme le 6063, offrent une finition plus claire que d'autres, tels que ceux à forte teneur en silicium.

Nous contrôlons également méticuleusement les paramètres chimiques du prétraitement et de l'anodisation. Cela garantit une croissance parfaite de la couche d'oxyde. Seule une telle précision permet d'obtenir des résultats constants.

| Facteur de contrôle | Impact sur la clarté | L'approche de PTSMAKE |

|---|---|---|

| Sélection des alliages | Élevé ; certains alliages sont plus clairs | Guider les clients vers les alliages optimaux |

| Préparation de la surface | Élevé ; définit la texture | Bains chimiques contrôlés avec précision |

| Procédé d'anodisation | Élevé ; affecte la pureté de l'oxyde | Surveillance stricte des paramètres |

C'est en contrôlant ces facteurs que nous pouvons garantir à nos clients une finition anodisée claire, prévisible et de haute qualité à chaque fois.

La clarté d'une finition est le fruit d'une conception minutieuse, et non d'un hasard. Elle résulte de la préparation du substrat, d'un prétraitement précis et d'un processus d'anodisation parfaitement contrôlé. L'aspect final reflète directement le soin méticuleux apporté à chaque étape de la production.

La norme incontournable : comprendre la norme MIL-A-8625

En matière d'anodisation transparente, une norme s'impose avant toutes les autres : MIL-A-8625.

Il s'agit d'une spécification militaire américaine. Cependant, c'est la norme mondiale de facto pour l'anodisation. Elle fournit un langage clair et commun.

Pour obtenir une finition anodisée claire, nous nous concentrons sur deux éléments clés. Il s'agit du type II et de la classe 1. Cela permet à tout le monde d'être sur la même longueur d'onde.

| Spécifications | Description | Utilisation courante |

|---|---|---|

| MIL-A-8625 | Spécifications militaires pour les revêtements anodiques | Norme industrielle |

| Type II | Anodisation à l'acide sulfurique | Décoratif et protecteur |

| Classe 1 | Non teint (finition naturelle) | Anodisation claire |

Ce cadre permet d'éviter les malentendus. Il est essentiel pour obtenir des résultats cohérents.

La norme MIL-A-8625 n'est pas seulement un document. Elle constitue la base d'une communication claire. Elle élimine toute approximation du processus. Lorsqu'un ingénieur spécifie " anodisé clair ", cette norme définit ce que cela signifie en termes techniques.

Cela permet d'éviter des erreurs coûteuses. Cela garantit que la pièce finale correspond à l'intention initiale de la conception. Chez PTSMAKE, nous nous appuyons quotidiennement sur cette norme.

Types de revêtements anodiques

La norme MIL-A-8625 décrit plusieurs types de revêtements. Pour les finitions transparentes, nous nous concentrons sur le type II. Il utilise de l'acide sulfurique pour créer un revêtement d'épaisseur modérée. Il est parfait pour la résistance à la corrosion et pour un aspect propre.

Il diffère du type III, ou anodisation dure. Le type III crée une couche beaucoup plus épaisse et plus dure pour les applications à forte usure.

Classes de revêtements anodiques

La norme définit également deux classes. C'est là que le terme " clair " entre en jeu.

- Classe 1 : Cela signifie que le revêtement n'est pas teint. Il conservera l'aspect naturel et transparent de la couche anodique. Il s'agit de la spécification pour une véritable finition anodisée transparente.

- Classe 2 : Ce cours consiste à ajouter des colorants à la couche après le passivation électrolytique5 processus.

Voici un aperçu simple :

| Désignation | Signification | Résultat |

|---|---|---|

| MIL-A-8625 Type II, Classe 1 | Acide sulfurique, non coloré | Finition anodisée transparente standard. |

| MIL-A-8625 Type II, Classe 2 | Acide sulfurique, coloré | Une finition anodisée colorée. |

Ainsi, spécifier " MIL-A-8625, Type II, Classe 1 " est la manière la plus précise de demander une pièce anodisée transparente standard. Cela ne laisse aucune place à l'interprétation.

En résumé, la norme MIL-A-8625 est la norme essentielle. La spécification du type II pour le processus et de la classe 1 pour la finition garantit un revêtement anodisé transparent de haute qualité, non teint. Cette précision est essentielle pour obtenir des résultats de fabrication prévisibles, un principe que nous suivons de près chez PTSMAKE.

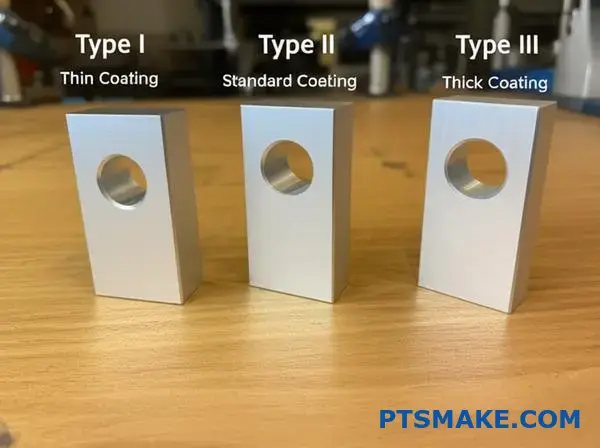

Quels sont les principaux types de procédés d'anodisation transparente ?

Lorsque nous parlons d'anodisation transparente, il ne s'agit pas d'un processus unique. La norme industrielle MIL-A-8625 décrit les principaux types. Chacun d'entre eux peut produire une finition transparente ou translucide.

Cependant, leurs propriétés et leurs utilisations optimales diffèrent considérablement. Il est essentiel de choisir le bon produit pour garantir les performances de votre pièce.

Examinons les principaux types pouvant entraîner un anodisé transparent revêtement.

| Type d'anodisation | Nom commun | Caractéristiques principales |

|---|---|---|

| Type I | Anodisation à l'acide chromique | Film ultrafin, préserve la résistance à la fatigue |

| Type II | Anodisation à l'acide sulfurique | Décoration standard, bonne résistance à la corrosion |

| Type III | Anodisation dure | Film le plus épais, dureté maximale |

Comprendre les différences est essentiel pour faire le bon choix pour votre projet. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce processus de sélection. Il s'agit de trouver le juste équilibre entre l'esthétique et les exigences fonctionnelles.

Type II : Le choix standard

Le type II, ou anodisation à l'acide sulfurique, est le procédé le plus courant pour une finition décorative. anodisé transparent finition. Il crée une couche d'oxyde poreuse qui offre une bonne résistance à la corrosion. Il est parfait pour les appareils électroniques grand public et les composants architecturaux.

Type III : l'option durable

Le type III, ou anodisation dure, privilégie la fonction plutôt que l'esthétique. Bien qu'il soit souvent teint en noir, son état naturel est une finition claire, grise ou bronze. La couleur dépend de l'alliage d'aluminium et de l'épaisseur du revêtement. Son principal avantage est son extrême dureté et sa résistance à l'usure. Cela le rend idéal pour les pièces industrielles soumises à une forte usure.

Type I : Le choix du spécialiste

Le type I, ou anodisation à l'acide chromique, produit le film anodique le plus fin. Ceci est essentiel pour les pièces à tolérances serrées et dans les applications aérospatiales. Il a un impact minimal sur la résistance à la fatigue du matériau. Le procédé utilise un différent solution électrolytique6 par rapport aux types II et III.

Voici une comparaison rapide basée sur notre expérience en matière de projets :

| Fonctionnalité | Type I (acide chromique) | Type II (acide sulfurique) | Type III (couche dure) |

|---|---|---|---|

| Épaisseur typique | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Utilisation principale | Aérospatiale, pièces de précision | Décoratif, usage général | Composants à forte usure |

| Apparence | Translucide à gris | Clair | Transparent, gris ou bronze |

Le choix du procédé d'anodisation transparente approprié (type I, II ou III) dépend entièrement des besoins de votre application, qu'il s'agisse d'esthétique ou de résistance extrême à l'usure. Chaque type offre un équilibre unique de propriétés pour garantir que votre pièce fonctionne comme prévu.

Comment les différentes séries d'alliages influencent-elles l'aspect final ?

Il est essentiel de choisir le bon alliage d'aluminium. Cela est particulièrement vrai pour un anodisé transparent finir. Le numéro de série vous indique ce qui est mélangé. Ces ajouts modifient l'aspect final.

La distinction entre clair et trouble

Certaines alliages offrent une finition brillante et immaculée. D'autres peuvent présenter une teinte jaunâtre ou grise. Cette différence est fondamentale pour votre choix de conception.

| Groupe Alloy | Aspect anodisé typique |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Lumineux, clair |

| 2xxx, 7xxx | Jaunâtre, grisâtre, moins clair |

Comprendre cette distinction fondamentale est la première étape. Cela permet de mieux gérer les attentes quant à l'apparence du produit final.

La différence réside dans la chimie. Les éléments d'alliage réagissent de manière unique pendant le processus d'anodisation. C'est ce qui crée les variations visuelles.

Alliages idéaux pour l'anodisation transparente

La série 6xxx, en particulier les nuances 6061 et 6063, est très prisée. Chez PTSMAKE, nous la recommandons souvent pour les pièces esthétiques. Sa teneur en magnésium et en silicium lui confère un fini brillant et uniforme.

De même, les séries 5xxx (magnésium) et 3xxx (manganèse) s'anodisent très bien. La série 1xxx, composée d'aluminium presque pur, offre la finition la plus claire possible.

Les alliages qui posent des défis

Les séries 2xxx et 7xxx sont un cas à part. Il s'agit d'alliages à haute résistance. Ils sont souvent utilisés pour les pièces structurelles où l'aspect est secondaire.

Le cuivre présent dans les alliages de la série 2xxx peut donner une teinte jaunâtre, voire brunâtre, après l'anodisation. Le zinc présent dans les alliages de la série 7xxx tend à donner un aspect grisâtre ou parfois jaune terne. Ces éléments forment des composés intermétalliques7 qui ne s'anodisent pas uniformément.

Voici une analyse plus détaillée basée sur notre expérience en matière de projets.

| Série alliage | Élément d'alliage primaire | Communs anodisé transparent Résultat | Meilleur cas d'utilisation pour l'apparence |

|---|---|---|---|

| 1xxx | Aucune (99%+ Al) | Exceptionnellement clair, lumineux | Surfaces décoratives réfléchissantes |

| 3xxx | Manganèse (Mn) | Très bonne clarté, lumineux | Usage général, ustensiles de cuisine |

| 5xxx | Magnésium (Mg) | Excellente clarté, lumineux | Pièces marines, pièces architecturales |

| 6xxx | Magnésium (Mg) et Silicium (Si) | Excellente clarté, lumineux | Extrusions, pièces cosmétiques |

| 2xxx | Cuivre (Cu) | Teinte jaunâtre/brune, trouble | Ne convient pas aux finis transparents cosmétiques |

| 7xxx | Zinc (Zn) | Teinte grisâtre/jaunâtre, trouble | Ne convient pas aux finis transparents cosmétiques |

C'est pourquoi nous discutons toujours de l'utilisation finale avec nos clients. Cela garantit que le matériau sélectionné répond à la fois aux exigences mécaniques et esthétiques.

Le choix de l'alliage est non négociable pour l'apparence. Pour un aspect brillant, anodisé transparent Pour la finition, optez pour les séries 1xxx, 3xxx, 5xxx ou 6xxx. Les séries 2xxx et 7xxx sont résistantes, mais donnent un résultat coloré et moins transparent.

Comment les défauts courants liés à l'anodisation claire sont-ils classés ?

Pour résoudre efficacement les problèmes, nous regroupons les défauts par catégories. Cela nous aide à identifier rapidement la cause profonde. Cela évite les conjectures et permet de gagner du temps.

Il est essentiel de bien comprendre ces groupes. Cela simplifie le diagnostic pour toute pièce anodisée claire. Les principales catégories sont liées au processus, à la manipulation et au matériau lui-même.

Principales catégories de défauts

| Catégorie | Exemples courants |

|---|---|

| Lié au processus | Brûlure, revêtement mou, piqûres |

| Lié à la manipulation | Rayures, marques de rack, empreintes digitales |

| Lié au matériel | Traînées, décoloration, bandes |

La catégorisation des défauts rationalise notre processus de contrôle qualité. Chez PTSMAKE, nous utilisons ce cadre pour nous assurer que chaque pièce est conforme aux spécifications. Il s'agit d'une approche pratique d'un processus complexe.

Défauts liés au processus

Ces problèmes surviennent pendant le cycle d'anodisation lui-même. Des facteurs tels qu'une température incorrecte, une densité de courant inadéquate ou des concentrations chimiques inappropriées en sont généralement la cause. Par exemple, un courant trop élevé peut " brûler " la pièce, créant ainsi une surface sombre et rugueuse.

Défauts liés à la manipulation

Celles-ci surviennent avant ou après le processus d'anodisation. Les rayures dues à un stockage inapproprié ou les marques visibles laissées par les supports sont des exemples courants. Bien que certaines marques soient inévitables, leur emplacement est crucial et doit être planifié à l'avance avec le client.

Défauts liés aux matériaux

L'alliage d'aluminium brut peut également présenter des défauts. Des problèmes tels que des lignes d'extrusion ou des variations dans la composition de l'alliage peuvent devenir visibles après l'anodisation. Certaines impuretés présentes dans le métal, telles que particules intermétalliques8, peut provoquer des piqûres ou de petits vides. C'est pourquoi le choix des matériaux est si important dès le départ.

| Origine du défaut | Cause première | Indice diagnostique |

|---|---|---|

| Processus | Paramètres incorrects du réservoir | Le défaut est uniforme ou répété dans tout le lot. |

| Manipulation | Contact physique | Marques aléatoires et non répétitives, telles que des rayures |

| Matériau | Composition de l'alliage/impuretés | Suit le grain du matériau ou le sens d'extrusion |

Il est essentiel de classer les défauts en catégories liées au processus, à la manipulation et aux matériaux. Cela fournit une feuille de route logique pour le dépannage, garantissant des solutions plus rapides et plus précises pour obtenir une finition anodisée parfaite et transparente. Cette approche systématique réduit le gaspillage et améliore la cohérence de chaque projet.

Quels sont les indicateurs de performance clés pour cette finition ?

Une finition est bien plus qu'une simple surface esthétique. Sa véritable valeur réside dans ses performances. Nous devons nous fier à des données objectives, et pas seulement à l'apparence.

Les indicateurs clés fournissent ces données. Ils nous indiquent comment un revêtement se comportera dans le monde réel. Cela est essentiel pour garantir la fiabilité.

Attributs de qualité fondamentaux

Nous nous concentrons sur quatre domaines clés. Chacun d'entre eux est évalué à l'aide de tests spécifiques conformes aux normes industrielles. Cela garantit des résultats cohérents et fiables pour chaque pièce.

| Métrique | Test commun | Objectif |

|---|---|---|

| Épaisseur | Courant de Foucault/Micromètre | Assure une protection adéquate |

| Corrosion | Brouillard salin (ASTM B117) | Prévoit la durée de vie dans des environnements difficiles |

| Abrasion | Test de Taber | Mesure la résistance à l'usure |

| Scellement | Test de coloration | Vérifie l'intégrité du revêtement |

Il est essentiel de bien comprendre ces indicateurs. Cela vous aide à déterminer précisément ce dont vous avez besoin pour votre application. Voyons pourquoi chaque test est important.

Épaisseur du revêtement (microns ou mils)

L'épaisseur est une question d'équilibre. Si elle est trop fine, la pièce n'est pas suffisamment protégée. Si elle est trop épaisse, elle peut devenir cassante ou modifier les dimensions critiques de la pièce. Pour un anodisé transparent partie, son épaisseur précise garantit un ajustement parfait dans un assemblage.

Résistance à la corrosion (nombre d'heures au brouillard salin)

Le test au brouillard salin (ASTM B117) est un test de corrosion accélérée. Il reproduit plusieurs années d'exposition à des conditions environnementales difficiles en seulement quelques centaines d'heures. D'après nos tests, il est essentiel de préciser le nombre d'heures requis pour les pièces utilisées à l'extérieur ou dans des environnements corrosifs.

Résistance à l'abrasion (test Taber)

Ce test mesure la résistance à l'usure et au frottement. Une roue abrasive lestée tourne sur la surface. Nous comptons le nombre de cycles jusqu'à ce que le substrat soit exposé. Ces données sont essentielles pour comprendre la propriétés tribologiques9 d'une finition, en particulier pour les pièces mobiles.

| Paramètre d'essai | Description |

|---|---|

| Charge d'essai | Le poids (en grammes) appliqué aux meules abrasives. |

| Type de roue | La meule abrasive spécifique utilisée (par exemple, CS-10, H-18). |

| Cycles | Nombre de rotations avant défaillance ou évaluation. |

Qualité du scellage (test de coloration)

Les revêtements anodisés sont poreux. Le scellement permet de boucher ces pores. Le test de coloration permet de détecter les défauts du scellement. Un scellement de mauvaise qualité rend la pièce vulnérable à la corrosion, quelle que soit l'épaisseur du revêtement.

Ces indicateurs transforment une évaluation subjective de la qualité en données objectives et vérifiables. Cela garantit que vos composants finis fonctionnent exactement comme prévu, assurant ainsi la fiabilité et la longévité du produit final.

Quelles variables déterminent l'aspect mat ou brillant d'une surface ?

L'aspect final d'une pièce anodisée n'est pas le fruit du hasard. Il résulte d'une série de choix délibérés. Nous pouvons les classer en deux grandes catégories.

Tout d'abord, le matériau lui-même joue un rôle essentiel. Ensuite, les processus chimiques que nous appliquons sont tout aussi importants.

Caractéristiques du substrat

L'état initial de l'aluminium est fondamental. L'alliage et sa finition de surface initiale déterminent l'aspect final.

Choix de processus

La manière dont nous traitons chimiquement le matériau détermine le résultat final. Le décapage et le polissage sont des étapes clés qui définissent la texture et la brillance finales.

| Facteur | Contribue à Matte | Contribue à Bright |

|---|---|---|

| Substrat | Finition initiale rugueuse | Finition initiale lisse |

| Processus | Longue gravure alcaline | Trempage chimique éclaircissant |

Examinons plus en détail le fonctionnement de ces variables. Pour obtenir un fini mat ou brillant parfait, il faut contrôler à la fois le matériau et le processus.

Substrat : le point de départ

Sélection des alliages

Les différents alliages d'aluminium réagissent différemment. Par exemple, l'alliage 6061 a tendance à produire une finition moins brillante que les alliages de la série 5xxx après anodisation. Cela est dû à sa teneur en silicium.

Finition initiale de la surface

Une pièce qui est polie mécaniquement avant tout traitement chimique aura naturellement un fini plus brillant. À l'inverse, une surface grenaillée aura un aspect mat. La texture initiale est essentielle. Cela est particulièrement vrai pour un fini anodisé transparent.

Processus : Le toucher chimique

La préparation de la surface avant l'anodisation est essentielle. Le bain chimique approprié peut modifier complètement le profil de la surface.

La gravure alcaline est une étape clé. Une durée de gravure plus longue crée une surface plus diffuse, qui diffuse la lumière. Cela donne un aspect mat. Ce processus élimine subtilement la matière pour créer une micro-rugosité.

Pour obtenir un fini brillant, nous utilisons souvent un produit chimique spécifique. Ce processus lisse la surface à un niveau microscopique. Une surface plus lisse augmente réflexion spéculaire10, que nos yeux perçoivent comme brillant ou semblable à un miroir.

| Étape du processus | Effet sur la surface | Résultat visuel |

|---|---|---|

| Longue gravure | Augmente la micro-rugosité | Mat |

| Gravure courte | Changement minime | Conserve la finition initiale |

| Plongeon lumineux | Réduit la micro-rugosité | Brillant / Miroitant |

| Pas de trempette | Pas de polissage chimique | Dépend du substrat |

Dans nos projets chez PTSMAKE, nous équilibrons soigneusement ces variables. Nous travaillons avec nos clients pour adapter l'alliage et le processus à l'esthétique qu'ils souhaitent, en garantissant des résultats cohérents du prototype à la production.

Obtenir une finition mate ou brillante spécifique n'a rien de magique. C'est le résultat calculé du contrôle des caractéristiques de la matière première et des processus chimiques appliqués, depuis la texture initiale de la surface jusqu'à la durée du décapage alcalin et l'utilisation de bains de brillantage.

Comment sélectionner les prétraitements pour obtenir la finition souhaitée ?

Le choix du prétraitement approprié n'est pas seulement une étape préliminaire. Il s'agit de la base de votre finition finale. Ce choix a un impact direct sur l'esthétique et la fonctionnalité. C'est votre objectif final qui détermine la voie à suivre.

Pour un aspect brillant et spéculaire

Si vous avez besoin d'une surface brillante, semblable à un miroir, le polissage chimique est la méthode indiquée. Ce procédé lisse la surface à un niveau microscopique, augmentant ainsi sa réflectivité.

Pour un fini satiné mat

Pour obtenir un aspect uniforme et non réfléchissant, une gravure alcaline est idéale. Elle crée un aspect satiné doux qui masque efficacement les imperfections mineures de la surface.

Quand les détails sont essentiels

Si la préservation des arêtes vives et des détails usinés complexes est primordiale, un léger décapage ou un simple nettoyage est préférable. Cela évite d'enlever trop de matière.

| Finition souhaitée | Traitement préalable recommandé |

|---|---|

| Brillant, spéculaire | Éclaircissement chimique |

| Uniforme, satiné mat | Gravure alcaline |

| Détails conservés | Gravure légère / Nettoyage |

Un examen approfondi de la méthodologie décisionnelle

Faire le bon choix ne se limite pas à l'esthétique. Vous devez tenir compte du matériau de la pièce, de son application finale et des tolérances dimensionnelles. Une gravure agressive, par exemple, offre une excellente finition mate, mais enlève de la matière. Cela peut poser problème pour les pièces avec des tolérances serrées.

Chez PTSMAKE, nous guidons nos clients tout au long de ce processus. Nous commençons par le résultat souhaité et travaillons à rebours. Cela garantit que le prétraitement améliore la pièce, plutôt que de compromettre sa conception. L'objectif est de trouver un équilibre entre l'attrait visuel et les exigences fonctionnelles.

Par exemple, une pièce nécessitant une grande durabilité anodisé transparent La finition peut subir un traitement spécifique afin d'assurer une adhérence optimale du revêtement et un aspect visuel homogène. Le processus repose sur un équilibre délicat. L'interaction de la solution chimique avec la surface métallique crée un type spécifique de diffusion de la lumière ou réflexion spéculaire11, définissant son aspect final.

| Facteur | Finition brillante | Finition mate | Préservation des détails |

|---|---|---|---|

| Objectif principal | Haute réflectivité | Faible éblouissement, uniformité | Maintenir les tolérances |

| Méthode commune | Éclaircissant chimique | Gravure alcaline | Nettoyage léger / Désoxydation |

| Risque | Peut révéler des défauts | Enlèvement de matériaux mineurs | Ne peut pas cacher les défauts |

Le choix d'un prétraitement est une décision stratégique. Il permet d'équilibrer l'objectif visuel et la fonction de la pièce. Il est essentiel d'aligner la finition (qu'elle soit brillante, mate ou détaillée) avec la méthode appropriée pour obtenir un résultat satisfaisant.

Comment réaliser un test non destructif de l'épaisseur d'un film ?

L'utilisation d'un mesureur à courants de Foucault est très simple. Il s'agit de la norme industrielle pour mesurer les revêtements non conducteurs. Cela inclut les revêtements tels que la peinture ou une couche anodisée transparente sur un métal non ferreux.

Voici comment nous procédons chez PTSMAKE.

Étape 1 : Étalonnage

Tout d'abord, nous calibrons la jauge. Cela garantit la précision de nos mesures dès le départ. Pour ce faire, nous utilisons une pièce non revêtue ou des normes certifiées.

Étape 2 : Mesure

Ensuite, nous plaçons la sonde sur la surface. Elle doit être ferme et perpendiculaire. Cette simple action permet d'éviter des résultats faussés.

Étape 3 : Calcul de la moyenne

Enfin, nous effectuons plusieurs mesures. Nous mesurons plusieurs points clés, puis calculons la moyenne des résultats afin d'obtenir une valeur finale fiable pour l'épaisseur.

| Étape | Action | Objectif |

|---|---|---|

| 1 | Calibrer la jauge | Garantir l'exactitude |

| 2 | Placez correctement la sonde | Obtenir une lecture exacte |

| 3 | Lectures moyennes | Obtenir une épaisseur globale fiable |

L'importance de la précision à chaque étape

Pour obtenir une mesure fiable, il ne suffit pas de placer une sonde sur une surface. Chaque étape est cruciale pour le contrôle qualité. Cela est particulièrement vrai pour les pièces aux tolérances serrées, où chaque micron compte.

Pourquoi l'étalonnage n'est pas négociable

L'étalonnage établit la base de référence pour la précision. Chez PTSMAKE, nous effectuons toujours l'étalonnage sur le même substrat que la pièce testée. Une jauge étalonnée sur un alliage d'aluminium peut donner des résultats différents sur un autre alliage. La température peut également affecter les résultats, c'est pourquoi nous acclimatons les pièces et les jauges.

Ce processus repose sur le principe de Induction électromagnétique12. La sonde génère un champ magnétique variable. Cela induit des courants de Foucault dans le substrat métallique. L'épaisseur du revêtement influe sur l'intensité de ces courants, que le jaugeur mesure.

Maîtrise du placement des sondes

La manière dont vous placez la sonde est extrêmement importante. Sur les surfaces courbes, un adaptateur spécial peut être nécessaire pour assurer la stabilité. Vous devez également éviter de mesurer trop près d'un bord. Cela peut déformer le champ magnétique et donner des lectures erronées.

| Erreur courante | Conséquence | Meilleures pratiques |

|---|---|---|

| Sonde inclinée | Lecture basse inexacte | Placez fermement et perpendiculairement |

| Mesure des bords | Lecture haute/basse inexacte | Restez à plusieurs millimètres des bords |

| Surface rugueuse | Mesures instables | Moyenne des points marqués à courte distance |

La justification du calcul de la moyenne

Une seule lecture peut être trompeuse. Les revêtements anodisés peuvent présenter de légères variations sur une surface. En effectuant plusieurs mesures sur des zones significatives et en calculant leur moyenne, nous obtenons une représentation fidèle de l'épaisseur globale du film, garantissant ainsi que la pièce est conforme aux spécifications.

L'utilisation d'un mesureur à courants de Foucault nécessite un étalonnage minutieux, un placement précis de la sonde et le calcul de la moyenne de plusieurs lectures. Le respect de ces étapes garantit une mesure précise et non destructive de l'épaisseur du film, ce qui est essentiel pour l'assurance qualité dans la fabrication et le respect des spécifications du client.

Comment estimer avec précision le coût de l'anodisation ?

Démystifions le coût de l'anodisation. Ce n'est pas un art secret. Il s'agit d'une formule pratique basée sur des facteurs clairs et tangibles. Nous pouvons la simplifier pour obtenir une estimation fiable.

Les principaux facteurs de coûts

Le prix est principalement déterminé par deux facteurs principaux. Il s'agit du temps de traitement et de la surface de la pièce. Imaginez que vous peignez un mur.

Un mur plus grand coûte plus cher à peindre. Une couche de peinture plus épaisse nécessite plus de temps et de matériel. L'anodisation fonctionne selon un principe très similaire.

La formule de base

Voici une manière simple de conceptualiser le coût :

| Facteur | Description | Impact sur les coûts |

|---|---|---|

| Surface | La surface totale de la pièce à revêtir. | Plus élevé |

| Temps dans le réservoir | Combien de temps la pièce reste-t-elle dans le bain d'anodisation ?. | Plus élevé |

| Manipulation | La complexité du rayonnage sécurisé des pièces. | Plus élevé |

Ce cadre simple vous aide à comprendre tout devis que vous recevez.

Rendons cette formule plus pratique. Ce sont les détails de ces facteurs qui déterminent réellement le prix final que vous paierez pour vos composants.

Calcul de la surface

Pour les formes simples telles que les blocs ou les plaques, c'est facile. Il suffit d'utiliser la géométrie de base. Pour les pièces plus complexes, votre logiciel de CAO est l'outil idéal. Il peut calculer la surface totale en un seul clic. Communiquez toujours ce chiffre à votre fournisseur afin d'obtenir un devis précis.

Épaisseur et durée de l'anodisation

L'épaisseur de revêtement requise a un impact direct sur la durée de vie du réservoir. Un revêtement plus épais et plus durable anodisé transparent La finition nécessite une immersion plus longue. Cela consomme plus d'électricité et de produits chimiques, ce qui augmente le coût global. La relation entre le courant, le temps et le dépôt du revêtement est régie par Les lois de Faraday sur l'électrolyse13.

L'impact du rayonnage et de la manutention

Il s'agit souvent d'un facteur de coût caché. Les pièces doivent être maintenues solidement sur les supports afin d'assurer un revêtement uniforme et un bon contact électrique. Les formes complexes peuvent être très difficiles à placer sur les supports.

Cette difficulté augmente les coûts de main-d'œuvre directe. Plus important encore, un mauvais rayonnage peut entraîner des marques de contact ou d'autres défauts de qualité.

Voici une idée générale de la manière dont la complexité influe sur le coût :

| Complexité du rayonnage | Exemple | Multiplicateur de coûts |

|---|---|---|

| Simple | Plaques plates, blocs solides | 1.0x |

| Modéré | Pièces comportant des trous traversants ou des courbes | 1,2x – 1,5x |

| Complexe | Géométries complexes, cavités profondes | 1,5x – 2,0x+ |

Dans le cadre de notre travail chez PTSMAKE, nous concevons souvent des racks sur mesure pour des projets complexes afin de garantir la qualité et d'optimiser les coûts.

Pour estimer les coûts d'anodisation, concentrez-vous sur trois variables clés. Calculez la surface totale, tenez compte du temps nécessaire pour obtenir l'épaisseur souhaitée et évaluez la complexité de la manipulation de la pièce pour le rayonnage. Ces facteurs sont les principaux déterminants du prix final.

Quelles sont les meilleures pratiques pour entretenir les surfaces anodisées ?

L'entretien de l'aluminium anodisé est étonnamment simple. Vous n'avez pas besoin de produits chimiques agressifs ni de frotter vigoureusement. La clé réside dans un nettoyage doux et régulier.

Cette approche préserve la couche anodique protectrice. Elle garantit que vos pièces conservent leur aspect et leur fonctionnalité pendant des années. Un entretien adéquat évite des remplacements coûteux à long terme. Nous fournissons toujours ces conseils pour les pièces que nous produisons.

L'approche douce

Commencez toujours par la méthode de nettoyage la plus douce. Une simple solution d'eau et de savon doux suffit généralement pour éliminer la plupart des salissures et de la crasse.

La cohérence est essentielle

Un nettoyage régulier empêche l'accumulation de contaminants. Cela rend chaque séance de nettoyage plus facile et plus efficace. Cela protège l'intégrité de la surface au fil du temps.

L'anodisation crée une couche d'oxyde dure et poreuse. Bien que durable, cette couche est vulnérable à certains produits chimiques. Les nettoyants agressifs peuvent éliminer ce revêtement protecteur.

Ces dommages peuvent entraîner une décoloration et une corrosion. Une fois la couche anodique endommagée, l'aluminium sous-jacent est exposé. Les dommages sont souvent irréversibles sans réanodisation de l'ensemble de la pièce.

Comprendre l'impact des produits chimiques

Considérez la couche anodique comme un bouclier. Les acides forts et les alcalis sont comme des marteaux pour ce bouclier. Ils attaquent chimiquement et dissolvent l'oxyde d'aluminium. C'est pourquoi le échelle de pH14 du nettoyant que vous utilisez est très important. Un pH neutre est le plus sûr.

Chez PTSMAKE, nous accordons une grande importance au soin apporté à la post-production. Une pièce magnifiquement usinée et anodisé transparent Cette pièce nécessite un entretien approprié. Cela garantit que la finition reflète nos normes de qualité pendant toute sa durée de vie.

| Nettoyants recommandés | Produits nettoyants à éviter |

|---|---|

| Savon doux ou détergent | Poudres abrasives ou tampons à récurer |

| Eau (de préférence distillée) | Nettoyants contenant des acides forts (pH faible) |

| Solvants tels que le kérosène ou la térébenthine | Nettoyants à forte teneur en alcalis (pH élevé) |

| Un chiffon doux ou une éponge | Laine d'acier ou autres brosses abrasives |

Ce tableau simple aide nos clients à éviter les erreurs courantes. Le respect de ces règles protège leur investissement et garantit une performance à long terme.

L'entretien des surfaces anodisées est très simple. Utilisez un savon doux et de l'eau pour le nettoyage régulier. Évitez impérativement les produits chimiques abrasifs, très acides ou alcalins. Ce simple entretien permettra de préserver la couche protectrice, garantissant ainsi la durabilité et une finition durable pour vos composants.

Comment réparer efficacement une surface anodisée endommagée ?

Beaucoup de gens pensent qu'il suffit de " retoucher " une surface anodisée endommagée. Il s'agit là d'une idée fausse très répandue. Une véritable réparation consiste en une restauration complète, et non en une simple couche de peinture appliquée à la va-vite.

La seule vraie solution

La seule façon correcte de réparer les dommages est de repartir de zéro. Cela implique d'enlever complètement l'ancienne couche. Ensuite, nous refaisons la finition de la surface avant de réanodiser l'ensemble de la pièce.

Mythe et réalité concernant les réparations

| Mythe | Réalité |

|---|---|

| Les stylos correcteurs fonctionnent. | Ils ne couvrent que les dommages, ils ne les réparent pas. |

| C'est une solution rapide. | Il s'agit d'un processus minutieux, comportant plusieurs étapes. |

| Les réparations partielles sont acceptables. | Cela conduit à une finition inégale et fragile. |

Ce processus complet garantit une finition uniforme et durable.

Réparer une surface anodisée est plus compliqué qu'il n'y paraît. Les simples peintures de retouche ne peuvent pas se lier chimiquement à l'oxyde d'aluminium. Il en résulte une réparation fragile et temporaire qui s'écaillera rapidement.

Étape 1 : Décapage chimique

Tout d'abord, la pièce est immergée dans un bain chimique. Cette solution est formulée pour dissoudre les parties endommagées. Couche anodique15 sans endommager le substrat en aluminium sous-jacent. Cette étape est essentielle pour créer une base propre pour la nouvelle finition.

Étape 2 : Finition de surface

Après le décapage, nous inspectons l'aluminium nu. S'il présente des rayures profondes ou des entailles, celles-ci doivent être éliminées mécaniquement. Cela peut nécessiter un léger ponçage, un polissage ou un grenaillage afin de restaurer une surface lisse et uniforme. Il est essentiel que la surface soit en bon état.

Étape 3 : Réanodisation de l'ensemble de la pièce

Enfin, la pièce subit à nouveau le processus d'anodisation complet. Cela garantit que la nouvelle couche protectrice est uniforme sur toute la surface. Ceci est essentiel tant pour la protection que pour l'esthétique, en particulier pour un anodisé transparent finition où l'uniformité est primordiale.

| Étape du processus | Objectif | Principaux éléments à prendre en compte |

|---|---|---|

| Bande chimique | Enlever l'ancienne couche anodisée | Utilisez les produits chimiques appropriés pour éviter d'endommager l'aluminium. |

| Refinir la surface | Supprimer les imperfections physiques | Doit correspondre à la texture originale de la surface |

| Réanodiser | Appliquer une nouvelle couche protectrice | Assure une épaisseur et un aspect uniformes |

Chez PTSMAKE, c'est la seule méthode à laquelle nous faisons confiance pour obtenir un résultat impeccable, comme neuf.

Réparer efficacement une surface anodisée n'est pas une simple retouche. Cela nécessite un processus complet en trois étapes : décaper chimiquement l'ancienne couche, repeindre le métal de base, puis réanodiser l'ensemble de la pièce afin d'obtenir une finition durable et parfaitement uniforme.

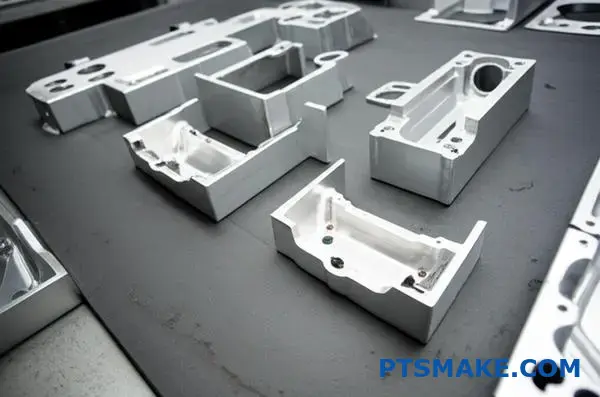

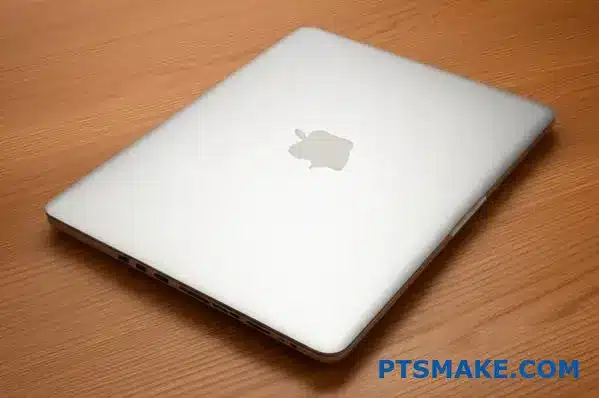

Pourquoi a-t-on choisi l'anodisation transparente pour les boîtiers des appareils électroniques grand public ?

Prenons un objet familier : un ordinateur portable haut de gamme. Pourquoi son boîtier métallique est-il si agréable au toucher et si esthétique ? La réponse est souvent simple : l'anodisation.

Cette finition n'est pas seulement esthétique. C'est un choix technique intelligent. Elle préserve l'éclat métallique naturel de l'aluminium, tout en ajoutant une couche protectrice durable. Ce choix allie élégance et résistance dans le monde réel.

L'équilibre parfait entre forme et fonctionnalité

La décision d'utiliser une finition anodisée transparente résulte d'un équilibre entre plusieurs besoins. Les designers veulent un look élégant et moderne. Les ingénieurs ont besoin qu'elle soit résistante et fonctionnelle.

| Fonctionnalité | Aluminium brut | Aluminium anodisé transparent |

|---|---|---|

| Regarde | Terne, sujet aux taches | Brillant, métallique haut de gamme |

| Sentiment | Souple, se raye facilement | Surface dure et lisse |

| Cohérence | Peut varier | Uniforme et propre |

Ce processus offre le meilleur des deux mondes.

Repensez à cet ordinateur portable. Son boîtier en aluminium le rend incroyablement léger et aide à dissiper la chaleur. Mais l'aluminium brut est mou, se raye facilement et conduit l'électricité. C'est là que l'anodisation transparente devient essentielle.

Le processus crée une couche dure d'oxyde d'aluminium semblable à de la céramique à la surface. Cette couche est intégrée au métal, elle n'est pas simplement appliquée en revêtement. Elle ne s'écaille donc pas et ne se décolle pas comme de la peinture.

La durabilité au service de la sécurité électrique

Cette couche dure améliore considérablement la résistance aux rayures. Lors de nos tests chez PTSMAKE, nous avons constaté qu'elle résistait bien mieux à l'usure quotidienne que l'aluminium non traité. Elle permet à l'appareil de conserver son aspect neuf beaucoup plus longtemps.

Un autre avantage essentiel est l'isolation électrique. La couche d'oxyde d'aluminium est un excellent isolant électrique. Elle crée une peau non conductrice.

Cela empêche les courts-circuits si les fils internes touchent le boîtier. Cela protège également l'utilisateur. La haute rigidité diélectrique16 est une caractéristique de sécurité essentielle, en particulier dans les conceptions électroniques compactes.

| Propriété | Avantages pour l'électronique |

|---|---|

| Résistance aux rayures | Conserve son aspect haut de gamme au fil du temps |

| Poids léger | Améliore la portabilité et l'expérience utilisateur |

| Non conducteur | Empêche les courts-circuits électriques, garantit la sécurité |

Cette combinaison de légèreté, de résistance, de durabilité et de sécurité électrique fait de l'aluminium anodisé clair un choix de premier ordre. C'est une décision fondée sur les performances et l'expérience utilisateur, deux aspects que nous privilégions dans la fabrication de nos composants.

L'anodisation transparente offre un trio gagnant pour les appareils électroniques : un aspect haut de gamme, une grande résistance aux rayures et une surface non conductrice pour plus de sécurité. Cela en fait un choix idéal pour les boîtiers légers en aluminium, alliant esthétique et protection fonctionnelle essentielle pour les composants internes.

Spécifiez la meilleure finition anodisée pour une utilisation architecturale en extérieur.

Il est essentiel de choisir la bonne finition pour l'aluminium architectural extérieur. Vous avez besoin d'une solution qui résiste au soleil, à la pluie et aux changements de température pendant des décennies. L'objectif est d'obtenir une durabilité maximale.

Alors, quel est le meilleur choix ? Vous devez privilégier avant tout la stabilité aux UV et la résistance à la corrosion. Une finition anodisée standard pourrait ne pas suffire.

D'après notre expérience dans le cadre du projet PTSMAKE, une combinaison spécifique de facteurs permet d'obtenir les meilleures performances à long terme. Nous allons vous présenter cette spécification en détail.

Synthétisons cela en une spécification claire. Pour toute application architecturale extérieure, nous recommandons une finition conforme à la norme MIL-A-8625. Plus précisément, nous suggérons le type II, classe 1.

Le type II utilise de l'acide sulfurique, créant une couche protectrice robuste. La classe 1 signifie qu'il n'est pas teint. C'est ce qu'on appelle communément un anodisé transparent finition. Comme il n'y a pas de colorants organiques, rien ne se décolore sous l'effet des rayons UV. C'est un avantage majeur.

Cependant, la véritable clé de la longévité réside dans l'épaisseur. L'anodisation standard peut s'avérer trop fine. Nous recommandons une épaisseur de revêtement comprise entre 18 et 25 microns. Cela répond à la norme AAMA 611 pour une utilisation architecturale. Cette épaisseur plus importante oxyde d'aluminium poreux17 La couche offre une protection supérieure contre la corrosion et l'abrasion.

Enfin, le processus de scellement est crucial. Un scellement en deux étapes de haute qualité, impliquant souvent un scellement à l'eau chaude suivi d'un scellement chimique, garantit la protection. Cela permet de s'assurer que les pores sont complètement fermés, empêchant ainsi toute intrusion environnementale.

| Spécifications | Recommandation | Raison |

|---|---|---|

| Standard | MIL-A-8625 | Garantit la qualité et la cohérence. |

| Type | Type II | Excellente résistance à la corrosion. |

| Classe | Classe 1 (anodisé transparent) | Stabilité supérieure aux UV, aucune décoloration. |

| Épaisseur | 18 à 25 microns | Conforme à la norme AAMA 611 en matière de durabilité. |

| Scellement | Deux étapes de haute qualité | Optimise la protection contre la corrosion. |

Pour les éléments architecturaux extérieurs, le choix optimal est un MIL-A-8625 Type II, Classe 1 (anodisé transparent) finition. Assurez-vous que l'épaisseur est comprise entre 18 et 25 microns et que le scellement en deux étapes offre une stabilité maximale aux UV et une résistance à la corrosion, garantissant ainsi des performances à long terme.

L'anodisation claire pourrait-elle être adaptée aux applications d'implants médicaux ?

L'utilisation d'une anodisation transparente pour les implants médicaux est un concept avancé. Il ne s'agit pas d'une pratique courante. En effet, les exigences relatives aux dispositifs médicaux sont extrêmement élevées. Le corps humain est un environnement sensible.

La pureté est tout

Les produits chimiques utilisés dans le processus doivent être absolument purs. Toute contamination peut provoquer une réaction négative chez le patient. Cela nécessite des contrôles stricts du processus.

La couche d'oxyde

La couche anodisée doit également être parfaite. Elle ne doit présenter aucune fissure ni aucun défaut. De tels défauts pourraient devenir des sites de corrosion ou de prolifération bactérienne.

| Matériau | Défi majeur pour les implants | Usage médical typique |

|---|---|---|

| Aluminium | Lixiviation ionique potentielle | Dispositifs externes, boîtiers |

| Titane | Norme établie | Implants internes, articulations |

L'exploration de l'aluminium anodisé transparent pour les implants repousse les limites. Le principal défi consiste à garantir une sécurité totale pour le patient. Cela va au-delà de la simple résistance à la corrosion. Les principales préoccupations sont la pureté du matériau et l'intégrité finale de la surface.

Biocompatibilité et étanchéité

La couche d'oxyde d'aluminium est généralement inerte. Mais les agents d'étanchéité utilisés pour fermer les pores peuvent poser problème. De nombreux produits d'étanchéité courants ne sont pas sans danger pour une utilisation interne. Biocompatibilité18 est le facteur le plus critique. Nous devons prouver que la surface finale ne nuira pas aux tissus humains.

Contraste avec l'anodisation du titane

Le titane est la norme industrielle pour les implants. Sa couche d'oxyde, souvent créée par anodisation de type II, est connue pour être hautement biocompatible et stable. Contrairement à l'anodisation de l'aluminium, elle ne nécessite généralement pas d'étape de scellement séparée, ce qui élimine une source majeure de contamination potentielle.

Chez PTSMAKE, nous maîtrisons le contrôle des processus. Pour toute application hautement spécialisée, chaque étape, de l'approvisionnement en produits chimiques à l'inspection finale, est documentée et vérifiée.

| Fonctionnalité | Aluminium anodisé transparent | Anodisation du titane de type II |

|---|---|---|

| Matériau de base | Alliages d'aluminium | Alliages de titane (par exemple, Ti-6Al-4V) |

| Étape de scellage | Généralement requis | Non requis |

| Biocompatibilité | Discutable (dépend du produit d'étanchéité) | Excellent, bien établi |

| Défi primaire | Prouver la sécurité des mastics et des couches | Cohérence des processus |

L'adaptation de l'anodisation claire aux implants médicaux représente un défi de taille. Le processus exige une pureté absolue et une surface irréprochable et biocompatible, ce qui constitue un obstacle majeur par rapport à la sécurité éprouvée de l'anodisation du titane.

Comment rendre le processus d'anodisation plus durable ?

Pour aller au-delà de la simple conformité, il faut innover. Nous pouvons réduire considérablement l'empreinte environnementale de l'anodisation.

Cela implique une chimie plus intelligente, une meilleure efficacité énergétique et une meilleure gestion des ressources. Examinons quelques mesures clés que nous pouvons prendre.

Domaines clés pour une innovation durable

Le tableau ci-dessous présente quelques changements importants. Ces changements nous orientent vers une fabrication plus écologique.

| Zone | Méthode traditionnelle | Solution durable |

|---|---|---|

| Désoxydation | Chrome hexavalent | Désoxydants sans chrome |

| Scellement | Vapeur haute température | Joints pour températures moyennes |

| Rinçage | Réservoirs statiques | Rinçages par pulvérisation/contre-courant |

| Consommation d'acide | Éliminer | Récupérer et recycler |

Adopter une chimie plus intelligente

Désoxydants sans chrome

Le chrome hexavalent est un cancérigène connu. Il est essentiel pour la sécurité et l'environnement de passer à des alternatives sans chrome. Ces formules modernes sont efficaces sans imposer de lourdes contraintes réglementaires. Ce changement protège à la fois les personnes et la planète.

Améliorer l'efficacité énergétique et l'utilisation rationnelle de l'eau

Soudure à température moyenne

Le scellage traditionnel utilise souvent de l'eau bouillante. Cela consomme une quantité considérable d'énergie. Dans le cadre de notre travail chez PTSMAKE, nous avons constaté que les scellages à température moyenne sont très efficaces.

Ils fonctionnent à des températures plus basses, ce qui réduit les coûts énergétiques. Ils sont particulièrement efficaces pour les finitions telles que l'aluminium anodisé transparent, car ils préservent la qualité tout en économisant les ressources.

Techniques avancées de rinçage

Nous pouvons utiliser des rinçages par pulvérisation ou à contre-courant pour réduire considérablement la consommation d'eau. Ce simple changement minimise les eaux usées. Il réduit également le coût et la complexité du traitement de l'eau.

Boucler la boucle grâce aux systèmes de récupération

Investir dans la récupération de l'acide change la donne. Des technologies telles que dialyse par diffusion19 nous permettent de récupérer et de réutiliser les acides issus du processus. Cette pratique réduit les déchets chimiques et diminue les coûts d'achat. Elle transforme efficacement un flux de déchets en une ressource précieuse pour l'installation.

En mettant en œuvre des désoxydants sans chrome, des joints économes en énergie, des rinçages efficaces et la récupération d'acide, nous créons un processus véritablement durable. C'est une victoire pour l'environnement, la sécurité des travailleurs et l'efficacité opérationnelle.

Comment anodiser des pièces en vue d'une gravure laser ultérieure ?

La combinaison de l'anodisation et de la gravure au laser est un choix très répandu. Ce processus nécessite une planification minutieuse pour obtenir des résultats optimaux. Le laser agit en retirant la couche anodisée. Cela expose l'aluminium brut qui se trouve en dessous.

Le rôle de l'épaisseur du revêtement

Un facteur clé est l'épaisseur de la couche anodisée. Elle a un impact direct sur l'aspect final. Une couche plus épaisse offre un meilleur contraste. Cela vaut aussi bien pour les finitions anodisées colorées que transparentes.

| Épaisseur (microns) | Résultat de la gravure | Recommandation |

|---|---|---|

| < 8 | Contraste médiocre, risque de dommages | Non recommandé |

| 10 – 15 | Bon contraste, lignes épurées | Gamme idéale |

| > 18 | Contraste profond, gravure plus lente | Pour des besoins spécifiques |

Une bonne utilisation permet d'éviter d'endommager la pièce elle-même. Elle garantit un marquage net et très contrasté.

Intégration de l'anodisation et de la gravure

La magie de la gravure laser sur aluminium réside dans l'ablation. L'énergie du laser vaporise le revêtement anodisé, révélant ainsi l'aluminium métallique brillant. Le contraste entre les deux crée une marque permanente.

C'est un équilibre délicat. La puissance et la vitesse du laser doivent être calibrées. Cela permet de n'enlever que le revêtement. Si le revêtement est trop fin, le laser peut facilement endommager l'aluminium. substrat20.

Pourquoi l'épaisseur est-elle importante ?

Lors de projets antérieurs chez PTSMAKE, nous avons constaté qu'un revêtement fin posait des problèmes. Le laser peut faire fondre ou piquer l'aluminium sous-jacent. Il en résulte une finition irrégulière et peu professionnelle. Cela compromet l'intégrité de la pièce.

Une épaisseur suffisante, que nous recommandons supérieure à 10 microns, agit comme un tampon protecteur. Elle permet un enlèvement propre de la couleur ou de la couche anodisée transparente. Cela crée une marque nette et visuellement attrayante.

Obtenir un contraste élevé

L'épaisseur détermine également la profondeur visuelle de la gravure.

| Fonctionnalité | Anodisation fine (<10 µm) | Anodisation épaisse (>10 µm) |

|---|---|---|

| Contraste | Faible à modéré | Haut et net |

| Risque lié au substrat | Haut | Faible |

| Fenêtre de processus | Étroit | Large |

| Esthétique | Décoloré | Croustillant et audacieux |

C'est pourquoi il n'est pas seulement recommandé de spécifier l'épaisseur de revêtement appropriée. Il s'agit d'une exigence essentielle pour obtenir des résultats de gravure laser de haute qualité.

La gravure au laser fonctionne en retirant la couche anodisée. Pour obtenir un contraste élevé et protéger la pièce en aluminium, il est essentiel de spécifier une épaisseur de revêtement anodisé supérieure à 10 microns. Cela garantit un résultat net et professionnel sans endommager le substrat.

Améliorez vos projets anodisés transparents grâce à l'expertise PTSMAKE

Prêt à obtenir des finitions anodisées impeccables pour vos pièces de précision ? Contactez PTSMAKE pour obtenir un devis rapide et compétitif et découvrez pourquoi les meilleurs ingénieurs et fabricants nous font confiance. Bénéficiez d'une clarté exceptionnelle, d'une fiabilité éprouvée et d'une véritable excellence en matière de fabrication, du prototype à la production. Envoyez votre demande dès aujourd'hui !

Découvrez la science des matériaux qui se cache derrière cette structure de surface en aluminium protectrice et poreuse. ↩

Cliquez ici pour comprendre comment ces particules microscopiques affectent l'apparence et les performances de votre produit final. ↩

Explorez la structure microscopique de la couche anodisée et son impact sur les performances du matériau. ↩

Comprenez ce principe optique afin de mieux définir la finition exacte dont votre projet a besoin. ↩

Explorez ce processus électrochimique pour comprendre comment la couche d'oxyde protectrice se forme à la surface de l'aluminium. ↩

Découvrez comment la composition de cette solution influe directement sur les propriétés finales du revêtement anodique. ↩

Découvrez comment ces microstructures influencent la résistance des matériaux et la finition des surfaces. ↩

Comprenez comment ces éléments d'alliage microscopiques peuvent affecter la finition de votre produit final. ↩

Découvrez comment les études sur la friction de surface, l'usure et la lubrification peuvent prédire la durabilité et la durée de vie réelles de vos pièces. ↩

Comprenez la science de la réflexion de la lumière pour mieux définir la finition de surface souhaitée. ↩

Comprendre comment la réflexion de la lumière affecte la finition de surface et la qualité perçue. ↩

Cliquez ici pour comprendre les principes physiques fondamentaux qui régissent le fonctionnement des jauges à courants de Foucault. ↩

Découvrez la science qui relie l'électricité à l'épaisseur du revêtement pour un contrôle précis du processus. ↩

Découvrez comment les niveaux d'acidité et d'alcalinité peuvent avoir un impact direct sur la durabilité de vos pièces anodisées. ↩

Découvrez cette couche protectrice essentielle et comment elle se forme pour protéger vos pièces. ↩

Découvrez en quoi cette propriété est essentielle pour garantir la sécurité électrique de vos appareils électroniques. ↩

Comprendre la structure microscopique de la couche anodisée et son importance pour la performance et l'étanchéité. ↩

Découvrez ce qui rend un matériau sûr pour le contact direct avec les tissus humains et les systèmes biologiques. ↩

Découvrez comment ce procédé membranaire permet de récupérer l'acide, réduisant ainsi les déchets et les coûts liés aux matières premières dans vos opérations. ↩

Découvrez comment les propriétés du matériau de base influencent la réussite des traitements de surface. ↩