La conception d'engrenages semble simple jusqu'à ce que l'on soit confronté à la réalité de paramètres interdépendants. Un simple changement de module affecte le diamètre, la résistance et le coût. Ajustez l'angle de pression et vous échangerez la résistance des dents contre un fonctionnement en douceur.

Les paramètres des engrenages sont les spécifications dimensionnelles et géométriques qui définissent la taille, la forme et les caractéristiques de performance d'un engrenage. Il s'agit notamment du module, du nombre de dents, de l'angle de pression, du diamètre primitif et de la largeur de la face, qui, ensemble, déterminent la manière dont les engrenages s'engrènent, transmettent la puissance et s'intègrent dans les systèmes mécaniques.

Pour maîtriser ces paramètres, il faut comprendre leurs relations et leurs compromis. Je vous expliquerai l'utilité pratique de chaque paramètre, je vous montrerai comment ils interagissent et je vous ferai part des cadres décisionnels qui vous aideront à optimiser la conception des engrenages pour vos applications spécifiques.

Quel est le rôle fondamental du module (ou pas diamétral) ?

Le module est l'unité fondamentale de la taille d'un engin. Il s'agit en quelque sorte de l'ADN de l'engrenage. Il définit directement la taille des dents de l'engrenage.

Cette seule valeur est cruciale. Un module plus grand signifie des dents plus grandes et plus fortes. Un module plus petit permet d'obtenir des dents plus fines et plus précises.

Pourquoi le module passe en premier

Dans toute nouvelle conception d'engin, le module est le point de départ. Il dicte les proportions générales et la résistance de l'engin. De nombreux clients demandent "quels sont les paramètres d'un engin" (Paramètres de l'engin). Je leur dis toujours de commencer par là.

| Module (m) | Caractéristiques de la dent | Exemple d'application |

|---|---|---|

| 1 | Bien | Petite robotique, imprimantes |

| 3 | Moyen | Transmission automobile |

| 5 | Grossier | Machines lourdes |

Ce choix initial permet d'équilibrer le besoin de transmission de puissance et la précision requise pour l'application. Il prépare le terrain pour tous les autres calculs.

Le module comme norme universelle

Le module n'est pas un simple numéro. C'est un système qui normalise la fabrication des engrenages. Il simplifie l'ensemble du processus de conception et d'engrènement.

Deux engrenages ayant le même module s'engrèneront parfaitement. Cela est vrai même s'ils ont un nombre de dents différent. Cette interopérabilité est fondamentale pour la conception mécanique.

Cette normalisation est un principe fondamental que nous suivons chez PTSMAKE. Elle garantit que les composants que nous fabriquons pour différents clients peuvent fonctionner ensemble de manière transparente.

Module métrique et pas diamétral impérial

Alors que le système métrique utilise le module, le système impérial utilise le pas diamétral (DP). Ils ont la même fonction mais sont inversement liés.

Le module est le diamètre du pas divisé par le nombre de dents. Plus le module est élevé, plus la dent est grande. Le nombre de dents et le module déterminent les caractéristiques de l'engrenage. diamètre du cercle primitif1.

Le pas diamétral est le nombre de dents par pouce de diamètre de pas. Plus le DP est élevé, plus la dent est petite. Cela peut prêter à confusion, mais l'objectif est le même : normaliser la taille des dents pour un engrènement correct.

| Système | Paramètres clés | Relation avec la taille des dents |

|---|---|---|

| Métrique | Module (m) | Plus grand m = dent plus grande |

| Impérial | Pas diamétral (DP) | Plus grand DP = dent plus petite |

Il est essentiel de comprendre ces deux aspects pour les projets de fabrication à l'échelle mondiale. Elle permet de répondre à des spécifications précises, qu'il s'agisse d'un client européen ou américain.

Le module, ou pas diamétral, est le paramètre fondamental dans la conception des engrenages. Il détermine la taille des dents, dicte les dimensions globales de l'engrenage et assure la compatibilité entre les engrenages qui s'engrènent, ce qui en fait la première et la plus critique des décisions de conception.

Que représente physiquement le nombre de dents (z) ?

Le nombre de dents (z) est plus qu'un simple nombre. Il s'agit d'un paramètre de conception fondamental. Avec le module (m), il définit directement la taille physique d'un engrenage.

Plus précisément, ces deux valeurs déterminent le diamètre du cercle primitif (d). La formule est simple : d = m × z. Cela signifie que la taille d'un engrenage n'est pas arbitraire. Elle est le résultat direct de ces spécifications de base. Cette relation est cruciale pour la conception des engrenages.

| Nombre de dents (z) | Module (m) | Diamètre du cercle primitif (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

Ce tableau montre comment la modification du nombre de dents ou du module affecte le diamètre total de l'engrenage.

Le rôle principal dans la définition du rapport d'engrenage

La fonction la plus critique du nombre de dents est le réglage du rapport de transmission. Ce rapport est la relation entre le nombre de dents de deux engrenages en prise. Il détermine la vitesse de sortie et le couple d'un système d'engrenage.

Par exemple, si une roue motrice de 20 dents (z1) s'engrène avec une roue réceptrice de 40 dents (z2), le rapport de transmission est de 2:1. La vitesse de sortie sera réduite de moitié, mais le couple sera doublé. Ce principe est fondamental pour la transmission mécanique de la puissance.

Dans le cadre de notre travail à PTSMAKE, nous aidons souvent nos clients à sélectionner les paramètres d'engrenage appropriés pour obtenir un contrôle précis des mouvements dans les projets de robotique et d'automatisation.

Impact sur la fluidité de la transmission

Le nombre de dents a également un impact significatif sur la souplesse de fonctionnement d'un engrenage. En général, plus il y a de dents, plus la transmission est douce et silencieuse.

Cela est dû au fait qu'un plus grand nombre de dents augmente la engagement de l'engrènement2 entre les engrenages. Le nombre de dents en contact à un moment donné étant plus important, la charge est répartie plus uniformément. Cela réduit les vibrations et le bruit.

Nombre de petites et de grandes dents

- Des dents moins nombreuses et plus grandes : Ils peuvent supporter des charges plus élevées mais peuvent produire plus de bruit et de vibrations.

- Des dents plus nombreuses et plus petites : Ils offrent un fonctionnement plus doux et plus silencieux, mais leur capacité de charge par dent peut être inférieure.

Le choix du nombre de dents approprié implique un équilibre entre la résistance, la vitesse, le couple et la douceur de fonctionnement pour l'application spécifique.

Le nombre de dents, combiné au module, détermine la taille de l'engrenage. C'est le principal facteur qui détermine le rapport de transmission, qui contrôle la vitesse et le couple. Il influence également la douceur et le niveau sonore du fonctionnement de l'engrenage.

Qu'est-ce que l'angle de pression (α) et quelle est sa fonction première ?

L'angle de pression (α) est un facteur clé dans la conception des engrenages. Il définit l'angle de transmission de la force entre les dents de l'engrenage qui s'engrènent. Cet angle a un impact direct sur les performances et la résistance de l'engrenage.

Il est essentiel de comprendre quels sont les paramètres de l'engrenage qui comptent. L'angle de pression est l'un des plus importants. La plupart des engrenages modernes utilisent un angle de 20°. Cela permet d'obtenir un bon équilibre entre la résistance et l'efficacité.

Le compromis de base

L'angle de pression d'un engrenage crée un compromis fondamental. Il s'agit d'un équilibre entre la résistance à la flexion et la contrainte de contact sur les dents.

| Angle de pression | Résistance à la flexion | Contrainte de contact et charge de palier |

|---|---|---|

| Plus bas (par exemple, 14,5°) | Base dentaire plus faible | Plus bas |

| Plus élevé (par exemple, 20°, 25°) | Une base dentaire plus solide | Plus élevé |

Le choix de l'angle approprié est crucial pour l'application et la durée de vie prévues de l'engrenage.

Plongée approfondie : Normes et conséquences

L'angle de pression est l'angle entre la ligne de force et une ligne tangente au cercle primitif. La force elle-même est transmise le long de la ligne d'action3.

Historiquement, le 14,5° était une norme courante. Cependant, elle produisait des dents qui avaient tendance à se découper. Cela affaiblit la base de la dent.

Pour résoudre ce problème, l'industrie a largement adopté un angle de pression de 20°. Chez PTSMAKE, nous recommandons généralement un angle de 20° pour la plupart des applications. Il fournit une base de dent plus large et plus solide, améliorant ainsi la capacité de charge.

Il existe également une norme de 25°. Elle offre une résistance dentaire encore plus grande. Elle présente toutefois des inconvénients. Elle augmente la force radiale sur les roulements, ce qui peut entraîner une usure plus importante et un bruit de fonctionnement plus élevé.

Le choix de l'angle correct nécessite une analyse technique minutieuse. Nous aidons nos clients à peser ces facteurs pour optimiser leurs conceptions. Il ne s'agit pas d'un simple chiffre, il définit le comportement du système.

Comparaison des angles de pression courants

| Angle | Pour | Cons |

|---|---|---|

| 14.5° | Fonctionnement plus doux et plus silencieux ; moins de charge sur les roulements. | Dent plus faible, sujette au décolletage. |

| 20° | Bon équilibre entre résistance et efficacité ; norme industrielle. | Choix standard, peu d'inconvénients spécifiques. |

| 25° | Profil de dent le plus solide ; capacité de charge élevée. | Charges d'appui plus élevées ; peuvent être plus bruyantes. |

L'angle de pression détermine la transmission de la force entre les dents de l'engrenage. L'angle standard de 20° permet d'équilibrer la résistance des dents par rapport à la charge d'appui et à la contrainte de contact. Des angles plus élevés augmentent la résistance mais aussi les contraintes et le bruit potentiel, ce qui crée un compromis critique pour la conception.

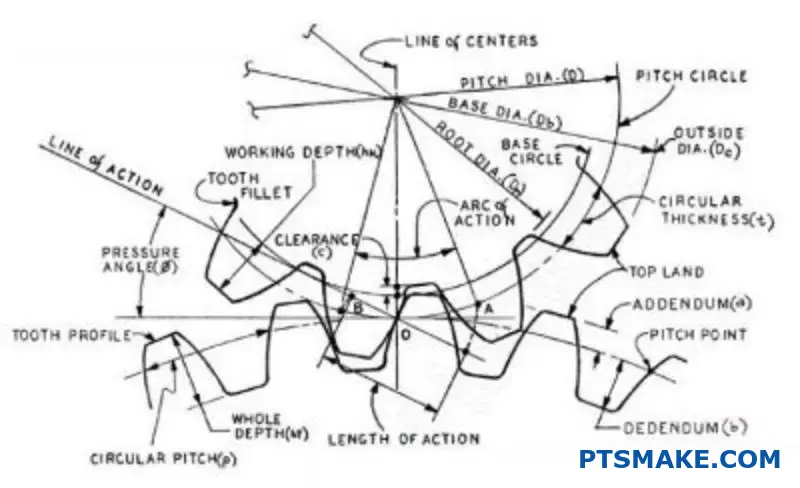

Addendum et Dedendum en tant que dimensions radiales

L'addendum et le dedendum sont des dimensions radiales essentielles. Elles sont mesurées à partir du cercle primitif. L'une va vers le haut, l'autre vers le bas.

Ensemble, ils définissent la hauteur totale d'une dent d'engrenage. Cette caractéristique est cruciale pour l'ajustement et le fonctionnement des engrenages.

La dent au-dessus du cercle de tangage

L'addendum est la hauteur entre le cercle primitif et le sommet de la dent. Il détermine la longueur de la dent.

La dent sous le cercle de Pitch

Le dédendum est la profondeur entre le cercle primitif et le pied de la dent. Il définit l'espace pour la pointe de la dent de l'engrenage conjugué.

| Dimension | Localisation | Fonction |

|---|---|---|

| Addendum | Au-dessus du cercle des hauteurs | Définit la hauteur de la pointe de la dent |

| Dedendum | En dessous du cercle des hauteurs | Définit la profondeur de la racine de la dent |

Ces mesures ne sont pas aléatoires. Elles contrôlent directement la profondeur de travail de l'engrenage.

Il est fondamental de comprendre le fonctionnement de ces dimensions. Elles déterminent si les engrenages s'enclenchent en douceur ou s'ils tombent en panne prématurément. Ces dimensions radiales sont des paramètres critiques de l'engrenage (paramètres de l'engrenage).

L'addendum d'un engrenage doit s'engrener correctement avec le dedendum de son compagnon. Cet espace d'interaction est appelé profondeur de travail. C'est la profondeur d'engagement entre deux engrenages.

Un petit espace, appelé jeu, est laissé au bas de l'espace dentaire. Cela permet d'éviter que le sommet d'une dent ne vienne heurter le fond de l'espace dentaire correspondant. Il est essentiel que le jeu soit correct.

Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions où ces valeurs étaient décalées d'une quantité infime. Cette erreur apparemment minime peut être à l'origine de problèmes majeurs. Ces problèmes comprennent un bruit excessif, des vibrations et une usure rapide. Elle peut même entraîner une défaillance complète du système.

Des dimensions inadéquates peuvent entraîner interférence4Les dents se heurtent physiquement au lieu de rouler en douceur.

C'est pourquoi la précision n'est pas négociable dans la fabrication des engrenages.

Scénarios d'engagement

| Scénario | Relation addenda/dedendum | Résultat |

|---|---|---|

| Correct | Correctement calculée | Transmission souple et efficace de la puissance |

| Trop grand | Profondeur de travail excessive | Un stress important, une baisse de régime |

| Trop petit | Engagement insuffisant | Glissement, jeu, faible contact |

Chez PTSMAKE, nous utilisons un usinage CNC avancé pour maintenir des tolérances extrêmement serrées sur ces caractéristiques. Nous veillons à ce que chaque engrenage que nous produisons réponde exactement aux spécifications de conception pour des performances fiables. Cette précision permet d'éviter les problèmes d'engagement.

L'addendum et le dedendum sont des mesures radiales du cercle primitif. Elles définissent la hauteur et la profondeur du pied de la dent. Ces dimensions sont essentielles pour déterminer la profondeur de travail et garantir un engrènement régulier et fiable, évitant ainsi toute défaillance opérationnelle.

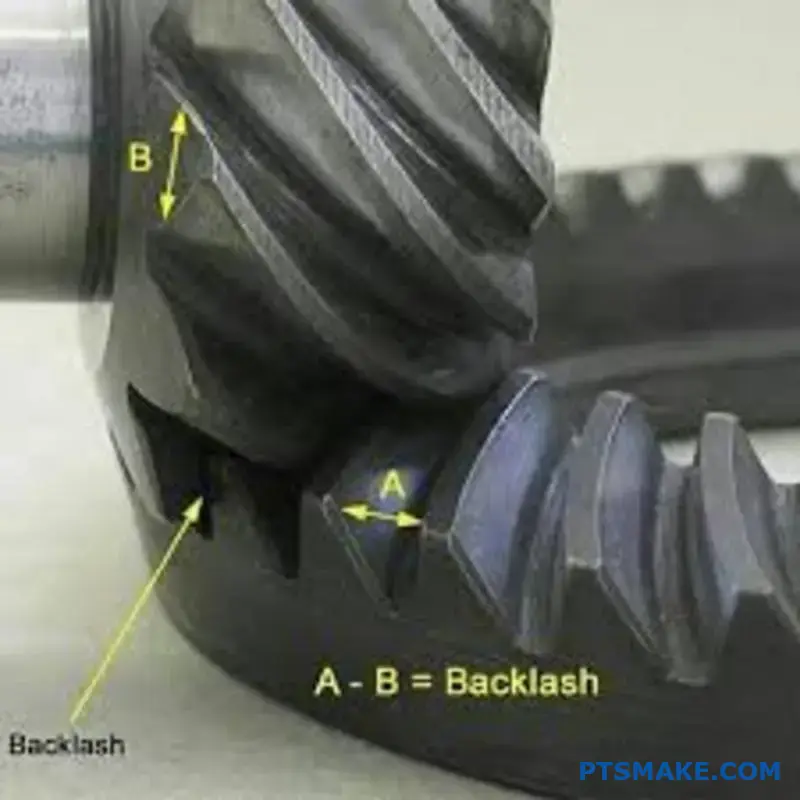

Quel est le rôle du jeu dans un système d'engrenage ?

Le jeu est le jeu ou l'écart entre les dents de deux engrenages. Il est souvent considéré comme un défaut, mais il s'agit d'une caractéristique essentielle de la conception.

Cet espace permet aux engrenages de ne pas se bloquer. Il permet à la lubrification de former un film protecteur entre les dents. Cela permet d'éviter le contact direct métal contre métal.

Pourquoi l'autorisation est-elle nécessaire ?

Sans jeu, plusieurs problèmes peuvent survenir. La dilatation thermique en est un majeur. Lorsque les engrenages fonctionnent, ils s'échauffent et se dilatent. Le jeu leur donne la possibilité de se développer.

Les tolérances de fabrication jouent également un rôle. La compréhension de tous les facteurs, y compris les données clés telles que les paramètres de l'engrenage, est essentielle pour une conception correcte.

| Facteur | Raison de la réaction brutale |

|---|---|

| Dilatation thermique | Permet aux engrenages de se dilater sous l'effet de la chaleur sans se bloquer. |

| Tolérance de fabrication | Tient compte des variations minimes des dimensions de l'engrenage. |

| Lubrification | Assure la formation d'un film fluide entre les dents. |

Le compromis : précision ou performance

La principale difficulté liée au contrecoup est de trouver le bon équilibre. Il s'agit d'un compromis direct avec la précision de la position. Plus il y a de jeu, moins il y a de précision. Ce problème peut se poser pour les machines robotiques ou les machines à commande numérique.

Dans ces applications, tout "jeu" dans le train d'engrenages réduit la précision. Le système peut ne pas répondre instantanément aux changements de direction.

Trouver le juste milieu

Cependant, l'objectif n'est pas toujours d'obtenir un jeu nul. Un jeu insuffisant peut être tout aussi néfaste qu'un jeu trop important. Un jeu insuffisant peut entraîner une usure prématurée et des contraintes élevées. Il augmente également le frottement et la production de chaleur.

Cela peut provoquer ce que l'on appelle Interférences de maillage5Les dents se lient au lieu de rouler en douceur. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que le jeu idéal dépendait entièrement des exigences spécifiques de l'application.

| Niveau de jeu | Précision de positionnement | Risque de brouillage |

|---|---|---|

| Haut | Faible | Faible |

| Optimal | Haut | Faible |

| Faible / Zéro | Très élevé | Haut |

Nous travaillons en étroite collaboration avec nos clients pour définir ces besoins. Nous veillons à ce que les engrenages fabriqués aient un jeu optimal pour la longévité et la précision.

Le jeu est un écart intentionnel entre les dents d'un engrenage. Il est essentiel pour éviter les blocages dus à la chaleur et aux variations de fabrication. La clé est d'équilibrer ce jeu nécessaire avec le niveau de précision de position requis pour l'application spécifique.

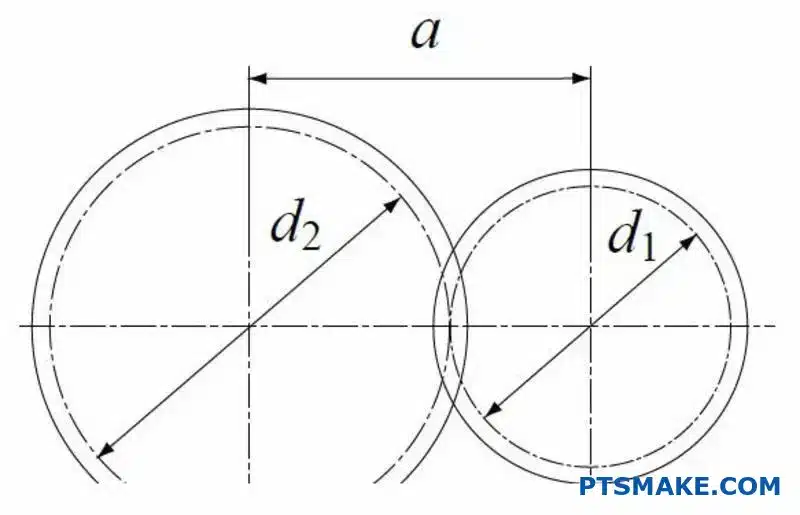

Qu'est-ce que le diamètre du cercle primitif (d) et pourquoi est-il crucial ?

Le cercle primitif est un cercle imaginaire sur un engrenage. Il s'agit de la ligne théorique où deux engrenages roulent l'un contre l'autre sans aucun glissement. Imaginez deux cylindres parfaits roulant l'un contre l'autre.

Ce concept est à la base de la conception des engrenages. C'est la référence principale pour presque toutes les autres dimensions d'engrenages. Sans lui, les calculs seraient incroyablement complexes. Tous les paramètres essentiels des engrenages sont dérivés de cette seule caractéristique.

| Paramètre dérivé du PCD | Fonction |

|---|---|

| Module | Définit la taille des dents |

| Distance centrale | Définit l'espacement entre les vitesses |

| Addendum/Dedendum | Détermine la hauteur des dents |

| Épaisseur de la dent | Affecte la force et le contrecoup |

Le cœur théorique de l'engrenage

Le cercle de tangage n'est pas une partie physique de l'engin. Vous ne pouvez pas le toucher. Il s'agit d'un concept purement théorique qui simplifie les interactions complexes entre les dents d'un engrenage qui s'engrènent en un pur mouvement de roulement. Cette idéalisation est essentielle pour la conception et le calcul initiaux.

Dans nos projets chez PTSMAKE, nous commençons toujours par là. Ce cercle imaginaire dicte le rapport de vitesse de l'engrenage et son emplacement exact par rapport à l'engrenage correspondant. C'est le point de départ d'une conception réussie.

Du concept idéal à la réalité physique

Alors que nous imaginons un roulement pur au niveau du cercle primitif, les dents d'engrenage réelles subissent à la fois un roulement et un glissement. Cette combinaison est nécessaire pour un transfert de puissance en douceur. La forme spécifique de la dent d'engrenage, souvent un profil en développante6est conçu pour gérer ce mouvement. Il assure une vitesse angulaire constante, même en cas de glissement. La première étape consiste à comprendre quels sont les paramètres critiques de l'engrenage.

La clé de l'entraxe

Le diamètre du cercle primitif détermine directement l'entraxe entre deux engrenages en prise. La formule est simple mais puissante :

Entraxe (C) = (PCD de l'engrenage 1 + PCD de l'engrenage 2) / 2

Ce calcul est fondamental. Un entraxe incorrect entraîne un mauvais maillage, ce qui provoque un bruit excessif, de l'usure et une défaillance potentielle.

| Engrenage 1 PCD (mm) | Engrenage 2 PCD (mm) | Distance centrale requise (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

Le cercle primitif est une ligne de référence imaginaire mais fondamentale dans la conception des engrenages. Il simplifie les interactions complexes entre les dents en un pur mouvement de roulement, servant de base au calcul de toutes les autres dimensions critiques et de l'entraxe crucial entre les engrenages.

Quel est l'entraxe (a) d'une paire d'engrenages ?

L'entraxe, désigné par "a", est un paramètre fondamental. Il s'agit simplement de la distance entre les centres de deux engrenages appariés.

Cette dimension n'est pas un simple chiffre. Elle dicte toute la disposition physique d'une boîte de vitesses. Elle détermine comment et où les engrenages sont placés.

Il est essentiel de respecter cette distance. Elle garantit une transmission fluide de l'énergie. Un espacement incorrect entraîne des problèmes de fonctionnement.

| Composant | Description |

|---|---|

| Engrenage 1 Centre | L'axe de rotation de la première roue. |

| Centre de l'engrenage 2 | L'axe de rotation de la deuxième roue. |

| Distance centrale (a) | La distance en ligne directe entre ces deux centres. |

Le calcul de l'entraxe est simple. Il s'agit de la moitié de la somme des deux vitesses diamètres primitifs7. Cette relation directe est cruciale pour la conception.

La formule standard est simple :

a = (d1 + d2) / 2

Ici, d1 et d2 représentent les diamètres des deux engrenages. Ce calcul est le point de départ de toute conception de boîte de vitesses.

Nous pouvons également l'exprimer en utilisant le module (m) et le nombre de dents (z).

a = m * (z1 + z2) / 2

Cela montre comment les paramètres clés de l'engrenage sont liés. Lorsque les clients demandent "Paramètres de l'engrenage" (quels sont les paramètres d'un engrenage ?), nous commençons souvent par là. Nous expliquons comment le module, les dents et l'entraxe sont liés.

Dans les projets que nous traitons chez PTSMAKE, l'entraxe est une dimension critique. Lorsque nous usinons un carter de boîte de vitesses à l'aide d'une machine à commande numérique, cette valeur détermine l'emplacement exact des alésages des roulements.

Tout écart entraîne des problèmes. Une distance trop importante crée un jeu excessif et du bruit. Une distance trop faible entraîne un blocage et une usure rapide. La précision du carter a un impact direct sur les performances de l'engrenage.

| Facteur | Conséquence d'un mauvais entraxe |

|---|---|

| Trop grand | Augmentation du jeu, du bruit, possibilité de saut de dent. |

| Trop petit | Blocage de l'engrenage, usure excessive, frottement élevé. |

L'agencement physique de l'ensemble du système dépend de cette valeur. Elle influence la taille du boîtier, l'emplacement des roulements et le processus d'assemblage final.

L'entraxe est l'espace entre deux axes d'engrenage. Il est calculé à partir des diamètres primitifs. Cette mesure constitue la base de l'agencement de la boîte de vitesses et garantit que les engrenages s'engrènent correctement et efficacement.

Qu'est-ce qui définit la largeur frontale (b) d'un engrenage ?

La largeur de la face, désignée par "b", est un paramètre essentiel de l'engrenage. Il semble simple mais a un impact considérable. Il s'agit de la longueur de la dent parallèle à l'axe de l'engrenage.

Il s'agit de l'épaisseur de l'engrenage d'avant en arrière. Une face plus large signifie plus de matière.

L'importance de la largeur du visage

Cette dimension est directement liée à la résistance. Elle détermine le couple qu'un engrenage peut supporter. Elle affecte également la manière dont la charge est répartie sur la surface de la dent. Il est fondamental de comprendre ces paramètres.

| Fonctionnalité | Largeur de face étroite | Largeur de la face |

|---|---|---|

| Capacité de couple | Plus bas | Plus élevé |

| Répartition de la charge | Plus concentré | Plus étalée |

| Coût des matériaux | Plus bas | Plus élevé |

Un engrenage plus large est généralement plus solide. Mais ce n'est pas toujours mieux. La largeur optimale dépend de l'application spécifique.

Capacité de couple et répartition de la charge

La principale fonction d'un engrenage est de transmettre un couple. La largeur de la face est essentielle à cette tâche. Une face plus large offre une plus grande surface de contact pour les dents qui s'engrènent. Cela permet à l'engrenage de supporter des charges plus élevées sans défaillance. Il s'agit d'une relation simple.

Cette plus grande surface améliore également la répartition de la charge. Au lieu de concentrer la force sur un petit point, la charge est répartie sur toute la longueur de la dent. Cela réduit considérablement la contrainte exercée sur le matériau. Une face plus large abaisse effectivement la Contrainte de contact hertzienne8 sur la surface de la dent.

Les compromis d'un visage plus large

Cependant, une largeur de visage plus importante n'est pas une solution universelle. Elle pose des problèmes. Le plus important est la sensibilité à l'alignement. Si les engrenages larges ne sont pas parfaitement alignés, la charge se concentre sur un bord. Cela entraîne une usure inégale et peut conduire à une défaillance prématurée.

Chez PTSMAKE, notre usinage CNC garantit un alignement parfait. Nous aidons nos clients à trouver le bon équilibre. Il s'agit de maximiser la résistance sans compromettre la fiabilité en raison de contraintes de fabrication.

| Facteur de conception | Impact de l'augmentation de la largeur du visage |

|---|---|

| Transmission du couple | Augmentation de la capacité |

| Résistance à la flexion | Augmentations |

| Sensibilité à l'alignement | Augmente le risque de charge de bord |

| Coût de fabrication | Augmentation due à un plus grand nombre de matériaux |

La largeur de face (b) est la longueur de la dent de l'engrenage. Elle est directement liée à la capacité de couple et à la répartition de la charge d'un engrenage. Une face plus large augmente la résistance mais exige un alignement plus précis, ce qui est essentiel dans les applications à haute performance.

Qu'est-ce qu'un changement de profil (ou une modification d'avenant) ?

Le changement de profil est une technique clé de la conception des engrenages. Il consiste à déplacer intentionnellement l'outil de coupe. Ce déplacement se fait par rapport au centre de l'ébauche de l'engrenage.

Cet ajustement n'est pas aléatoire. Il s'agit d'une modification calculée. Nous appelons le montant du décalage le "coefficient de décalage du profil (x)".

Son objectif principal est de résoudre des problèmes de conception spécifiques. Nous l'utilisons pour éviter les contre-dépouilles sur les petits engrenages. Il permet également d'ajuster l'entraxe entre deux engrenages.

Les clients demandent souvent "Gear Parameters ?" (quels sont les paramètres d'un engrenage ?). (Quels sont les paramètres d'une vitesse ?). Le changement de profil est un paramètre crucial qui a un impact direct sur les performances.

| Objectif | Description |

|---|---|

| Éviter les contre-dépouilles | Empêche l'affaiblissement de la base de la dent sur les engrenages à faible nombre de dents. |

| Ajuster la distance centrale | Permet d'obtenir des entraxes non standard sans modifier la taille de l'engrenage. |

Ce déplacement délibéré de l'outil de coupe est ce qui définit le décalage de profil. Un coefficient positif (x > 0) signifie que nous éloignons l'outil du centre de l'engrenage. Il en résulte un pied de dent plus épais et plus solide. C'est la principale méthode pour éviter les contre-dépouilles sur les pignons à faible nombre de dents.

Inversement, un coefficient négatif (x < 0) rapproche l'outil du centre. Cela crée une dent plus fine. Nous utilisons généralement un décalage négatif sur le plus grand engrenage d'une paire. Cela permet d'obtenir un entraxe spécifique, souvent réduit.

D'après mon expérience à PTSMAKE, il est essentiel d'équilibrer ces changements. Un décalage positif peut renforcer la dent. Mais un décalage trop important peut conduire à des pointes de dents pointues et à une augmentation de la friction de glissement. Cela affecte l'efficacité de l'engrenage. profil en développante9.

Le choix du coefficient est un calcul précis. Il a un impact direct sur la résistance de l'engrenage, sa durée de vie et son bruit de fonctionnement. C'est un compromis que nous gérons soigneusement pour chaque projet.

| Type d'équipe | Position de l'outil | Effet primaire |

|---|---|---|

| Positif (+x) | Éloigné du centre | Racine dentaire plus solide, évite les contre-dépouilles |

| Zéro (x=0) | Position standard | Profil standard de la dent de l'engrenage |

| Négatif (-x) | Déplacement vers le centre | Dent plus fine, réduit l'entraxe |

Le changement de profil est un déplacement stratégique de l'outil de coupe de l'engrenage. Il a deux objectifs principaux. Il permet d'éviter les contre-dépouilles dans les petits pignons pour une plus grande résistance. Il permet également d'ajuster avec souplesse l'entraxe du jeu d'engrenages.

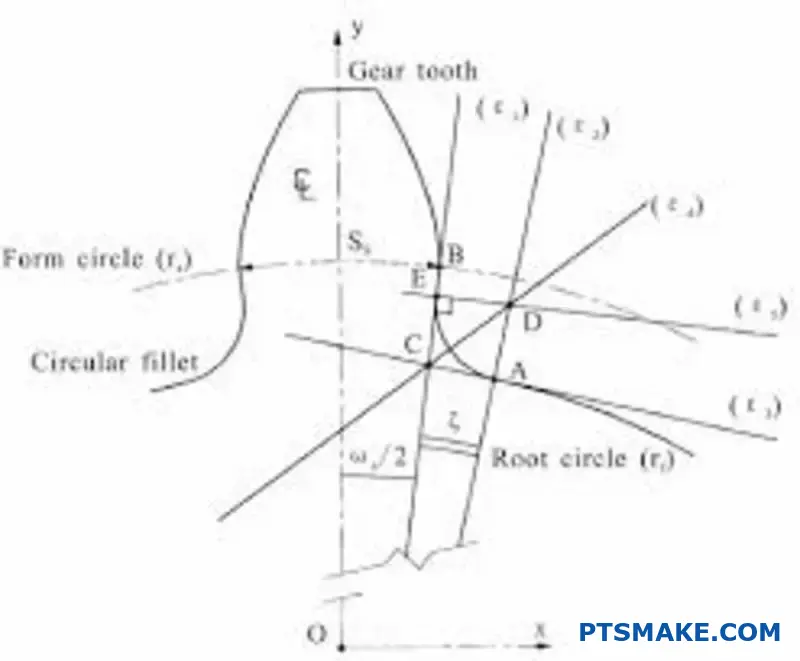

Qu'est-ce que le rayon du congé de raccordement (ρf) et quelle est sa signification ?

Le congé de raccordement est la transition incurvée à la base d'une dent d'engrenage. Il s'agit d'une caractéristique de conception essentielle. Sa principale fonction est de réduire la concentration de contraintes au pied de la dent.

Le rôle du filet racinaire

Il s'agit d'un coin lisse au lieu d'un coin pointu. Cette courbe répartit les forces de manière plus uniforme. Elle empêche la formation de fissures. Lorsque les clients posent des questions sur les paramètres clés des engrenages (Paramètres des engrenages), le congé de raccordement est toujours l'un des principaux critères de durabilité.

| Fonctionnalité | Niveau de stress | Durée de vie de la fatigue |

|---|---|---|

| Angle vif | Haut | Faible |

| Filet arrondi | Faible | Haut |

Un congé de raccordement bien conçu est essentiel pour prévenir les défaillances dues à la fatigue de la flexion de la dent. Il prolonge considérablement la durée de vie de l'engrenage.

Prévention de la rupture par fatigue en flexion

La racine de la dent est la zone la plus vulnérable. C'est elle qui subit les contraintes de flexion les plus élevées pendant l'opération. En l'absence de congé, cette contrainte se concentre fortement dans l'angle vif. Il s'agit là d'une des principales causes de défaillance par fatigue.

Un rayon de congé plus grand signifie généralement une contrainte plus faible. Cependant, il y a une limite. Si le rayon est trop grand, il peut interférer avec la dent de l'engrenage. Il en résulte un problème appelé interférence trochoïdale. Trouver le rayon optimal est un exercice d'équilibre.

Dans le cadre de notre travail à PTSMAKE, nous utilisons souvent l'analyse par éléments finis (FEA). Cela nous aide à simuler et à trouver le rayon parfait du congé de raccordement. Il maximise la résistance sans causer d'interférences. Cette analyse minutieuse permet de réduire la concentration de contraintes10 à la racine.

Rayon du congé de raccordement en fonction de la contrainte

La relation est claire. Un congé plus large et plus lisse est meilleur pour la durabilité. D'après nos essais, l'impact est significatif.

| Rayon du congé de raccordement (ρf) | Concentration de stress relatif |

|---|---|

| Petit (pointu) | 2.5x |

| Moyen | 1.8x |

| Optimale (grande) | 1.2x |

Cela montre l'importance d'un contrôle précis du rayon du congé de raccordement au cours de l'usinage CNC. Il a un impact direct sur la fiabilité et les performances de l'engrenage.

Le congé de la racine n'est pas seulement une petite courbe. Il s'agit d'un élément de conception essentiel qui réduit la concentration de contraintes à la base de la dent. Cela permet d'éviter directement les défaillances dues à la fatigue et de garantir la fiabilité à long terme du système d'engrenage.

En quoi les paramètres des engrenages droits, hélicoïdaux et coniques diffèrent-ils fondamentalement ?

Si tous les engrenages partagent des paramètres essentiels tels que le module et le diamètre primitif, les différences fondamentales se situent au niveau de leur géométrie. Chaque type d'engrenage ajoute des paramètres uniques pour s'adapter à sa fonction spécifique.

Les engrenages droits sont les plus simples. Les engrenages hélicoïdaux et coniques introduisent des dimensions angulaires cruciales. Ces ajouts ne sont pas facultatifs ; ils définissent le fonctionnement des engrenages.

Il est essentiel de comprendre quels sont les paramètres des engrenages (Gear Parameters) pour chaque type. Elle détermine leur application et leurs performances.

| Type d'engrenage | Clé Paramètre unique | Objectif |

|---|---|---|

| Engrenage droit | Aucune (dents droites) | Transmission de puissance par arbres parallèles |

| Engrenage hélicoïdal | Angle de l'hélice (β) | Fonctionnement plus souple et plus silencieux |

| Engrenage conique | Angles du cône (pas, racine) | Transmission de puissance par arbre coudé |

Voyons pourquoi ces paramètres spécifiques sont nécessaires. Les engrenages droits ont des dents droites parallèles à l'axe de l'engrenage. Leur jeu de paramètres est la base de tous les types d'engrenages. Il est simple et efficace pour les arbres parallèles.

Les engrenages hélicoïdaux introduisent l'angle d'hélice (β). Cet angle est la raison de leur fonctionnement plus doux et plus silencieux. Les dents inclinées s'engagent progressivement sur leur face, et non pas toutes en même temps. Cela réduit les chocs et le bruit. Cet angle introduit également une poussée axiale11 ce qui est un élément clé dans la sélection des roulements.

Les engrenages coniques sont conçus pour des arbres qui se croisent, généralement à 90 degrés. Les angles de leur cône sont essentiels. Ces angles définissent la forme conique de l'ébauche de l'engrenage. Si l'angle du cône n'est pas correct, les dents ne s'engrènent pas correctement. Elles se lieraient ou auraient un jeu excessif. Chez PTSMAKE, nous insistons toujours sur le fait que ces angles doivent être calculés avec précision pour que le système fonctionne correctement.

| Paramètres | Pourquoi c'est nécessaire | Impact sur la conception |

|---|---|---|

| Angle de l'hélice (β) | Permet un engagement progressif des dents. | Permet un transfert de puissance plus souple, mais aussi une charge axiale. |

| Angles du cône | Permet l'engrènement d'engrenages sur des axes qui se croisent. | Définit la forme fondamentale de la transmission angulaire. |

En bref, les engrenages droits reposent sur des paramètres de base. Les engrenages hélicoïdaux ajoutent l'angle d'hélice pour plus de douceur, tandis que les engrenages coniques utilisent des angles de cône pour transmettre la puissance entre des arbres qui se croisent. Ces paramètres uniques sont dictés par leur géométrie de base et l'application à laquelle ils sont destinés.

Quelle est la relation entre le module, le nombre de dents et le diamètre ?

Dans la conception d'un engrenage, le module, le nombre de dents et le diamètre ne sont pas des choix distincts. Ils forment une équipe. Une modification de l'un d'entre eux a un impact direct sur les autres. Cette relation est régie par une formule fondamentale.

Il est essentiel de comprendre ce principe fondamental. Il permet d'éviter des erreurs coûteuses et de garantir un engrenage parfait. C'est la base de tous les calculs d'engrenages.

Explorons ce lien simple mais puissant.

La relation se résume à une formule simple. C'est la clé de la conception d'un engrenage et un élément essentiel de la compréhension des paramètres de l'engrenage (quels sont les paramètres d'un engrenage).

La formule de base

L'équation fondamentale est la suivante :

Diamètre primitif (d) = Module (m) × Nombre de dents (Z)

Cette formule montre un lien direct. Si vous connaissez deux valeurs, vous pouvez toujours trouver la troisième. C'est aussi simple que cela. Ce calcul nous donne le Diamètre du pas12une mesure vitale pour la fonctionnalité de l'engin.

Comment ils s'influencent mutuellement

Voyons cela en action. Imaginons que nous ayons un module fixe de 2. Le fait de changer le nombre de dents modifie directement le diamètre.

| Module (m) | Nombre de dents (Z) | Diamètre primitif (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

Comme vous pouvez le constater, le doublement des dents double le diamètre.

Qu'en est-il si nous avons besoin d'un diamètre spécifique, par exemple 100 mm ? Nous pouvons y parvenir avec différentes combinaisons de modules et de dents.

| Diamètre de la cible (d) | Module (m) | Nombre de dents (Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

Chez PTSMAKE, nous utilisons ce principe quotidiennement pour concevoir des solutions qui répondent à des exigences précises en matière d'espace et de résistance pour nos clients.

La relation est claire : le module, le nombre de dents et le diamètre primitif sont intrinsèquement liés. Il est impossible de modifier l'un de ces paramètres fondamentaux sans affecter au moins l'un des autres. Il s'agit d'une règle non négociable en matière de conception mécanique.

Comment l'angle de pression affecte-t-il la force de la dent et le rapport de contact ?

Le choix de l'angle de pression approprié est un exercice d'équilibre critique dans la conception des engrenages. Il s'agit d'une décision fondamentale qui échange directement la résistance des dents contre un fonctionnement en douceur.

Comprendre le compromis

Un angle de pression plus important, comme 25°, crée une base de dent plus large et plus robuste. La force et la capacité de charge s'en trouvent renforcées.

À l'inverse, un angle plus petit, tel que 14,5°, entraîne un rapport de contact plus élevé. Cela signifie que plus de dents sont engagées en même temps, ce qui permet une transmission de puissance plus douce et plus silencieuse. Le choix dépend entièrement des exigences de l'application. Il est essentiel de se pencher sur des questions telles que les paramètres des engrenages (quels sont les paramètres des engrenages).

| Angle de pression | Avantage principal | Inconvénient principal |

|---|---|---|

| Plus grande (par exemple, 25°) | Résistance accrue des dents | Rapport de contact plus faible (plus bruyant) |

| Plus petit (par exemple, 14,5°) | Rapport de contact plus élevé (plus lisse) | Réduction de la solidité des dents |

Ce compromis fondamental influence de nombreux aspects de la performance des engins.

Grands et petits angles : Un regard plus approfondi

Dans nos projets à PTSMAKE, l'angle de pression est l'un des premiers paramètres que nous confirmons avec les clients. Les implications sont importantes pour la fabrication et la performance finale.

La force d'un angle de 25

Un angle de pression plus important crée une dent avec une base épaisse et solide. Cette géométrie est excellente pour les applications impliquant un couple élevé et des charges lourdes. Elle réduit considérablement les contraintes au niveau du pied de la dent.

Cette conception est également moins susceptible de sous-cotation13 pendant la fabrication. L'outil de coupe enlève de la matière à la base de la dent de l'engrenage, ce qui l'affaiblit.

La douceur d'un angle de 14,5

Bien qu'il ne soit pas aussi fort, un angle de pression plus faible offre une douceur supérieure. Avec un rapport de contact plus élevé, la charge est répartie sur un plus grand nombre de dents simultanément.

Il en résulte moins de vibrations et un fonctionnement plus silencieux. C'est souvent le choix préféré pour les instruments de précision et les applications où un faible niveau de bruit est une exigence essentielle. Les dents sont cependant plus fines et plus susceptibles de se déformer sous l'effet de la contrainte.

| Caractéristique | Angle de pression plus important (25°) | Angle de pression plus faible (14,5°) |

|---|---|---|

| Base dentaire | Large et solide | Etroite et faible |

| Fonctionnement | Peut être plus bruyant | Silence et douceur |

| Meilleur cas d'utilisation | Machines industrielles à forte charge | Instruments de précision, systèmes à faible bruit |

Le choix d'un angle de pression est un compromis crucial pour la conception. Vous devez trouver un équilibre entre la nécessité d'une denture résistante et d'une capacité de charge élevée et celle d'un fonctionnement souple et silencieux. La décision finale repose toujours sur les besoins spécifiques de votre application.

Qu'est-ce qu'un "engrenage standard" par rapport à un "engrenage modifié" ?

Les engrenages peuvent être classés en deux catégories principales. Il s'agit des engrenages standard et des engrenages modifiés. Cette distinction est cruciale pour la conception et la fabrication.

Les engrenages standard respectent les paramètres internationalement reconnus. Il s'agit notamment d'un angle de pression standard et d'un décalage de profil nul. Ils constituent la base de la conception des engrenages.

Les engins modifiés s'écartent toutefois de ces normes. Nous apportons ces modifications pour des raisons spécifiques. Cela permet de garantir que le système d'engrenage fonctionne parfaitement dans son application unique.

Les principales différences en un coup d'œil

| Fonctionnalité | Engrenage standard | Engrenages modifiés |

|---|---|---|

| Base de conception | Respecter les normes établies | S'adapte aux besoins spécifiques |

| Changement de profil | Zéro | Positif ou négatif |

| Distance centrale | Standard | Peut être non standard |

| Application | Usage général | Optimisé pour la performance |

Pourquoi nous modifions les engrenages

Vous vous demandez peut-être pourquoi nous modifierions une conception standard parfaitement bonne. En réalité, les applications réelles présentent souvent des défis uniques. Les engrenages standard sont un excellent point de départ, mais pas toujours la solution finale.

Prise en compte des distances non standard entre les centres

L'une des raisons les plus courantes de modification est un entraxe non standard. Les carters de machines ou les composants existants imposent souvent la distance entre deux arbres d'engrenage.

Si cette distance ne correspond pas à une paire d'engrenages standard, nous devons l'ajuster. Nous utilisons un changement de profil14 pour s'assurer que les engrenages s'engrènent correctement, sans jeu ni grippage. Il s'agit d'un ajustement fréquent dans le cadre de notre travail au PTSMAKE.

Optimiser les performances

La modification est également un outil puissant pour l'amélioration des performances. En ajustant des paramètres spécifiques, nous pouvons améliorer les caractéristiques d'un engrenage. Lorsque les clients posent des questions sur les paramètres de l'engrenage (quels sont les paramètres d'un engrenage) qui peuvent être réglés, nous discutons souvent de ces modifications.

Voici quelques objectifs d'optimisation courants que nous rencontrons :

| Objectif d'optimisation | Méthode de modification | Bénéfice |

|---|---|---|

| Augmenter la force | Changement de profil positif | Prévient les contre-dépouilles, épaissit la racine des dents |

| Réduire le bruit | Ajuster le rapport de contact | Assure un fonctionnement plus souple et plus silencieux |

| Améliorer la durée de vie | Glissement spécifique à l'équilibre | Répartit la charge plus uniformément |

| Éviter les interférences | Réglages de la décharge de la pointe | Prévient la collision des pointes de dents |

Ces modifications sur mesure transforment un composant standard en une pièce performante, parfaitement adaptée à sa tâche spécifique.

En bref, les engrenages standard sont basés sur des spécifications universelles. Les engrenages modifiés sont des solutions sur mesure. Ils répondent à des contraintes pratiques telles qu'un espacement non standard ou la nécessité d'une résistance accrue, d'un fonctionnement plus silencieux et d'une durée de vie plus longue dans des applications spécifiques.

Quel est l'impact des paramètres de l'engrenage hélicoïdal (angle d'hélice) sur la poussée axiale ?

L'angle d'hélice d'un engrenage est un compromis technique classique. C'est précisément cette caractéristique qui confère aux engrenages hélicoïdaux leur fonctionnement souple et silencieux.

Cependant, cet engagement angulaire a un effet secondaire. Il génère une force de poussée axiale le long de l'arbre de l'engrenage. Cette force doit être gérée correctement.

Sans un soutien adéquat, cette poussée peut causer des problèmes importants dans votre assemblage. Il s'agit d'un facteur essentiel à prendre en compte lors de la conception.

| Paramètres | Effet positif | Effet négatif |

|---|---|---|

| Angle de l'hélice | Fonctionnement plus doux et plus silencieux | Génère une poussée axiale |

Cette relation de cause à effet est au cœur de la conception des engrenages hélicoïdaux. Nous devons tenir compte des deux côtés de l'équation.

L'origine de la poussée axiale

Lorsque les dents d'un engrenage hélicoïdal s'engrènent, la force n'est pas appliquée perpendiculairement à l'axe de l'arbre, comme c'est le cas pour les engrenages droits. L'angle des dents divise la force totale force résultante15 en deux composantes principales.

L'une est la force tangentielle, qui transmet le couple. L'autre est la force axiale, ou poussée, qui pousse l'engrenage latéralement le long de son arbre. Un angle d'hélice plus grand signifie une composante de poussée axiale plus importante.

Gestion de la poussée axiale avec les roulements

Cette charge axiale doit être supportée pour éviter le désalignement et la défaillance de l'engrenage. C'est là que les roulements deviennent critiques.

Vous ne pouvez pas vous contenter d'utiliser des roulements radiaux standard. Vous avez besoin de roulements conçus pour supporter des charges axiales, tels que :

- Roulements à rouleaux coniques

- Roulements à billes à contact oblique

- Paliers de butée dédiés

Dans nos projets à PTSMAKE, la sélection du bon système de roulement est un élément clé de la consultation en matière de conception. Il ajoute de la complexité et des coûts, mais il n'est pas négociable pour la fiabilité.

La solution de l'engrenage à chevrons

Il existe une conception intelligente qui élimine ce problème : l'engrenage à chevrons. Il s'agit de deux engrenages hélicoïdaux, l'un à droite et l'autre à gauche, assemblés l'un à l'autre.

Les angles d'hélice opposés génèrent des forces de poussée axiale égales et opposées. Ces forces s'annulent à l'intérieur de l'engrenage.

| Fonctionnalité | Engrenage hélicoïdal | Engrenage à chevrons |

|---|---|---|

| Poussée axiale | Présent | Auto-annulation |

| Besoins en roulements | Paliers de butée requis | Roulements plus simples OK |

| Fabrication | Plus simple | Plus complexe et plus coûteux |

Cette solution élégante simplifie les exigences en matière de roulements, mais rend la fabrication de l'engrenage elle-même plus difficile.

L'avantage de l'angle d'hélice, qui permet un fonctionnement en douceur, a pour contrepartie la création d'une poussée axiale. Cette force doit être gérée par des roulements spécifiques, ce qui ajoute à la complexité. Les engrenages à chevrons offrent une solution intégrée en annulant cette poussée en interne.

Qu'est-ce que le rapport de contact et quels sont les paramètres qui l'influencent ?

Le rapport de contact est un paramètre essentiel de l'engrenage. Il indique le nombre moyen de dents en contact à tout moment. Il s'agit d'une mesure du chevauchement de l'engagement.

Pour une transmission fluide et continue de la puissance, ce nombre doit toujours être supérieur à un. Plusieurs choix de conception influencent ce rapport crucial. Il est essentiel de comprendre quels sont les paramètres d'un engrenage.

Facteurs clés influençant le rapport de contact

Vous trouverez ci-dessous les principaux facteurs que nous prenons en compte dans nos conceptions chez PTSMAKE. Chacun d'entre eux peut être ajusté pour obtenir les performances souhaitées par nos clients.

| Paramètres | Effet général sur le rapport de contact |

|---|---|

| Angle de pression | Un angle plus petit l'augmente généralement. |

| Addendum | Un addendum plus important l'augmente. |

| Changement de profil | Un changement positif l'augmente souvent. |

Un rapport de contact plus élevé est presque toujours meilleur. Nous visons une valeur supérieure à 1,2 dans la plupart des applications. Pourquoi ? Parce que cela garantit qu'une nouvelle paire de dents s'engage avant que la paire précédente ne se désengage.

Ce chevauchement est le secret d'un fonctionnement souple et silencieux des engrenages. Il élimine les moments de contact avec une seule dent, qui peuvent provoquer des fluctuations de couple, des vibrations et du bruit. Il répartit la charge sur un plus grand nombre de dents.

Rôle de l'angle de pression

Un angle de pression plus faible, comme 14,5°, crée une ligne de contact plus longue qu'un angle de 20°. Cette ligne plus longue augmente directement le rapport de contact, favorisant un engrènement plus doux. Cependant, il peut en résulter une base de dent plus faible.

Addendum et changement de profil

L'augmentation de l'addendum (la hauteur de la dent au-dessus du cercle primitif) prolonge la pointe de la dent. Cela a pour effet d'allonger physiquement le longueur du chemin de contact16. Un décalage positif du profil permet d'obtenir un effet similaire, en déplaçant le profil de la dent vers l'extérieur.

Dans les projets antérieurs de PTSMAKE, nous avons soigneusement équilibré ces paramètres. Nous optimisons le rapport de contact tout en préservant la solidité des dents et en évitant les interférences.

| Rapport de contact | Caractéristiques de performance |

|---|---|

| < 1.0 | Inacceptable ; contact intermittent |

| 1.0 - 1.2 | Acceptable, mais peut présenter un certain bruit |

| > 1.2 | Souhaitable ; fonctionnement souple et silencieux |

| > 2.0 | Haute performance ; très lisse (hélicoïdale) |

Le rapport de contact est un indicateur clé de la performance d'un engrenage. Il définit la douceur de fonctionnement. Il est directement influencé par les paramètres de conception tels que l'angle de pression, l'addendum et le décalage du profil. Un rapport supérieur à 1,2 est idéal pour minimiser le bruit et les vibrations.

En quoi les paramètres des engrenages à vis sans fin (plomb, angle de plomb) sont-ils uniques ?

Lorsque les clients demandent "quels sont les paramètres des engrenages", ils pensent généralement aux engrenages droits ou hélicoïdaux. Mais les engrenages à vis sans fin ont un langage unique. Leurs paramètres clés sont l'avance et l'angle d'avance, et non le pas.

Ces deux caractéristiques sont déterminantes. Elles déterminent le rapport de réduction élevé de l'engrenage et son mouvement spécifique. Il est essentiel de les comprendre pour concevoir un engrenage adéquat.

Paramètres de l'engrenage droit et de l'engrenage à vis sans fin

Voici une comparaison rapide :

| Type de paramètre | Engrenage cylindrique/hélicoïdal | Engrenage à vis sans fin |

|---|---|---|

| Métrique primaire | Pas (diamétral/module) | Plomb |

| Angle métrique | Angle de pression | Angle d'attaque |

| Conducteur de rapport | Rapport du nombre de dents | Plombage et démarrages |

Cette différence explique pourquoi les entraînements à vis sans fin atteignent des rapports de 50:1 ou plus, ce qui est impossible pour une simple paire d'engrenages droits.

Plongée dans le plomb et l'angle du plomb

Contrairement aux engrenages droits qui roulent principalement, les engrenages à vis sans fin fonctionnent avec une action de glissement unique. C'est là que l'avance et l'angle d'avance prennent toute leur importance. Chez PTSMAKE, nous mettons l'accent sur ces paramètres lors de la phase de conception.

Qu'est-ce que le plomb ?

L'avance est la distance axiale que le filet de la vis sans fin parcourt en un tour complet. Ce n'est pas la même chose que le pas.

Vous pouvez calculer le plomb à l'aide de cette formule simple :

Conduite = pas axial × nombre de départs

Une vis sans fin peut avoir plusieurs fils, ou "départs". Plus il y a de départs, plus l'avance est importante et plus le rapport de transmission est bas.

Le rôle de l'angle principal

L'angle d'attaque est l'angle entre l'hélice du fil de la vis et un plan perpendiculaire à l'axe de la vis.

Un angle d'attaque faible (généralement inférieur à 10 degrés) se traduit par un rapport de démultiplication élevé. Cette géométrie augmente également les frottements et le risque d'autoblocage. Ce mouvement crée des vitesse de glissement17ce qui influe sur l'efficacité et le choix des matériaux.

Définition des ratios élevés

La combinaison unique d'un petit câble et d'une vis sans fin à démarrage unique permet une réduction massive de la vitesse. Le rapport d'engrenage n'est pas seulement une question de nombre de dents ; il est fonction de la géométrie de la vis sans fin.

| Démarrage du ver | Angle d'attaque | Plage de rapport typique |

|---|---|---|

| Unique | Faible | 40:1 à 100:1+ |

| Double | Moyen | 20:1 à 50:1 |

| Multiple | Haut | 5:1 à 30:1 |

Comme vous pouvez le constater, le nombre de départs a une incidence directe sur l'angle d'attaque et le rapport de transmission qui en résulte.

L'avance et l'angle d'avance sont les paramètres déterminants des engrenages à vis sans fin. Ils remplacent le concept de pas utilisé dans les engrenages droits et sont directement responsables des rapports de réduction élevés et du mouvement de glissement unique qui caractérisent les entraînements à vis sans fin.

Quelle est l'interaction entre la largeur de la face et la capacité de charge ?

A première vue, la logique semble simple. Un engrenage plus large devrait supporter une charge plus importante. C'est généralement vrai. Elle offre une plus grande surface de contact aux dents.

Mais ce n'est pas tout à fait le cas. La relation est plus complexe. Une largeur de denture plus importante pose de nouveaux défis qui peuvent avoir un impact sur les performances et la durée de vie de l'engrenage.

L'épée à double tranchant

Une face plus large augmente la capacité de charge théorique. Mais elle rend également le système d'engrenage beaucoup plus sensible à tout désalignement. Des erreurs, même minimes, peuvent entraîner des problèmes majeurs.

| Aspect | Largeur de la face plus large | Largeur de la face plus étroite |

|---|---|---|

| Capacité de charge | Plus élevé | Plus bas |

| Désalignement | Plus sensible | Moins sensible |

| Répartition de la charge | Sujet aux irrégularités | Plus d'uniformes |

| Fabrication | Des tolérances plus strictes sont nécessaires | Plus indulgent |

Cette sensibilité peut annuler les avantages d'une conception plus large.

Le rôle essentiel de l'alignement

Un alignement parfait est rare dans les applications réelles. La déviation de l'arbre, l'usure des roulements et les tolérances du boîtier sont autant de facteurs qui contribuent à des désalignements mineurs.

Avec une grande largeur de face, ces petites erreurs font que la charge se concentre sur un bord de la dent. Cela crée des points de pression intenses au lieu de répartir la charge uniformément sur la face. Cette inégalité concentration de la charge18 entraîne une usure prématurée, des piqûres et même la cassure des dents.

Trouver l'équilibre : Rapport entre la largeur de la face et le diamètre

Pour gérer ce compromis, les ingénieurs utilisent le rapport entre la largeur de la face et le diamètre. Ce rapport fournit une ligne directrice pour la conception d'engrenages stables et fiables. Lorsque les clients nous demandent "Les paramètres de l'engrenage déterminent les performances", ce rapport est un élément clé de notre discussion.

Chez PTSMAKE, nous travaillons avec nos clients pour trouver l'équilibre optimal. Notre usinage de précision garantit que l'alignement et la précision du profil sont maintenus, maximisant ainsi les avantages de la largeur de face choisie.

Une règle empirique courante consiste à maintenir ce rapport dans une certaine fourchette afin de garantir une bonne répartition de la charge.

| Type d'engrenage | Rapport typique (largeur de la face / diamètre du pas) |

|---|---|

| Engrenages droits | 0,8 à 1,2 |

| Engrenages hélicoïdaux | Jusqu'à 2.0 |

| Engrenages coniques | ~0,3 (de la distance du cône) |

Le respect de ces lignes directrices permet de prévenir les effets négatifs d'un mauvais alignement.

Une plus grande largeur de face peut augmenter la capacité de charge, mais elle exige une plus grande précision. Elle augmente la sensibilité au désalignement, ce qui peut entraîner une répartition inégale de la charge et une défaillance précoce. Le rapport entre la largeur de la face et le diamètre est un critère de conception crucial pour l'équilibre.

Comment le changement de profil interagit-il avec l'entraxe et le jeu ?

Le changement de profil est plus qu'un simple concept théorique. C'est un outil puissant que nous utilisons dans la conception pratique des engrenages. Il relie directement la géométrie des dents à l'assemblage final.

Cet ajustement nous permet de résoudre des problèmes d'ingénierie réels. Nous pouvons modifier la façon dont les engrenages s'emboîtent et fonctionnent ensemble.

La relation de base

Une application clé est le réglage de l'entraxe. Un décalage total positif éloigne les engrenages l'un de l'autre. Un décalage total négatif les rapproche. Ce principe est fondamental.

| Type d'équipe | Effet sur l'entraxe |

|---|---|

| Positif | Augmentations |

| Négatif | Diminutions |

| Zéro | Standard |

Ce contrôle est essentiel pour les applications personnalisées.

Dans la conception des engrenages, il est essentiel de connaître les paramètres d'un engrenage. Le changement de profil est l'un des paramètres les plus polyvalents. Il offre une solution élégante pour les distances de montage non standard.

S'adapter aux contraintes du monde réel

Imaginez qu'il faille monter des engrenages dans un boîtier existant. Les points de montage sont fixes et ne se trouvent pas à une distance standard. Dans ce cas, le changement de profil est essentiel.

En appliquant un décalage positif ou négatif calculé, nous modifions les engrenages. Cela leur permet de s'engrener parfaitement à cette distance spécifique et non standard. Nous utilisons souvent cette technique chez PTSMAKE pour les pièces de rechange.

Cette méthode permet d'éviter de reconcevoir des assemblages entiers. Elle permet à nos clients de gagner du temps et d'économiser des coûts importants.

Réglage fin du jeu

Le décalage du profil est également la méthode que j'utilise pour contrôler le jeu. Un décalage positif augmente le diamètre du pas opérationnel. Cette action augmente naturellement l'espace, ou le jeu, entre les dents qui s'engrènent.

Inversement, un décalage négatif le réduit. Cette précision est essentielle dans les applications nécessitant un jeu minimal. Les addendum modification coefficient19 est le facteur que nous ajustons pour atteindre cet objectif.

La relation peut être résumée comme suit :

| Déplacement total du profil | Distance centrale | Retour de flamme |

|---|---|---|

| Positif | Augmentations | Augmentations |

| Négatif | Diminutions | Diminutions |

D'après les résultats de nos tests, cette capacité de réglage fin est indispensable pour les systèmes de haute précision. Elle garantit des performances optimales et une usure réduite au fil du temps.

Le décalage de profil est un outil pratique pour ajuster les assemblages d'engrenages. Il modifie directement l'entraxe et permet un contrôle précis du jeu, ce qui résout les problèmes courants liés aux exigences de montage et de performance non standard.

Quel est le système de classification de la précision des engrenages (par exemple, ISO, AGMA) ?

Les degrés de précision des engrenages constituent un système de classification essentiel. Ils permettent de classer les engrenages en fonction de leur précision de fabrication. Cela permet de garantir une qualité et des performances constantes dans les différents lots.

Ces normes, telles que ISO 1328 et AGMA 2015, ne sont pas arbitraires. Elles définissent des erreurs spécifiques admissibles pour les paramètres critiques des engrenages.

Par exemple, ils fixent des limites à la déviation du pas et à l'erreur de profil. Le choix de la qualité est crucial. Il est déterminé par des facteurs tels que la vitesse opérationnelle et les niveaux de bruit acceptables pour l'application finale.

L'idée de base est simple. Un numéro de grade inférieur, comme ISO 4 ou AGMA Q13, signifie une plus grande précision. Un numéro plus élevé, comme ISO 12 ou AGMA Q6, indique un niveau de précision plus faible.

Cette précision est mesurée par rapport à des tolérances géométriques spécifiques. Les normes fournissent des tableaux détaillés définissant les paramètres d'un engrenage et leurs limites acceptables pour chaque degré de précision.

Voici quelques paramètres clés contrôlés par ces normes :

| Paramètres | Description | Impact sur les performances |

|---|---|---|

| Écart de hauteur | L'erreur dans la distance entre les dents adjacentes. | Affecte la fluidité du fonctionnement et les niveaux de bruit. |

| Erreur de profil | L'écart par rapport à la forme idéale de la dent en développante. | Influence les schémas d'usure et la répartition des charges. |

| Déviation de l'hélix | L'erreur dans l'angle de la trace de la dent de l'engrenage. | Affecte le contact entre les dents et la capacité de charge globale. |

| Sortie de route | Excentricité des dents de l'engrenage par rapport à son axe. | Provoque des vibrations et peut entraîner une usure irrégulière. |

Le choix de la bonne nuance est une décision de conception essentielle. Les applications à grande vitesse, comme celles des transmissions automobiles ou de la robotique, exigent des nuances de haute précision. Cela permet de minimiser les vibrations, le bruit et l'usure prématurée. Une légère écart de hauteur cumulé20 peut causer des problèmes importants à haut régime.

En revanche, un mécanisme à faible vitesse et non critique, tel qu'une manivelle manuelle, peut fonctionner parfaitement avec une qualité inférieure et plus rentable. Chez PTSMAKE, nous aidons nos clients à sélectionner le grade optimal pour équilibrer les exigences de performance et leur budget.

Les degrés de précision des engrenages classent la précision de fabrication en fixant des tolérances pour des paramètres tels que le pas et l'erreur de profil. Le bon grade est déterminé par les besoins spécifiques de l'application, principalement ses contraintes de vitesse opérationnelle, de charge et de bruit, ce qui garantit des performances optimales et un bon rapport coût-efficacité.

Comment sélectionner le module initial d'un nouveau projet ?

Le choix du bon module initial est une première étape cruciale. Il a un impact direct sur la résistance, la taille et les performances globales de l'engin. Un module trop petit est voué à l'échec. Un module trop grand ajoute un poids et un coût inutiles.

Le cœur du processus est un équilibre. Vous devez mettre en balance le couple requis et la résistance du matériau. Ce calcul initial constitue une base solide pour l'ensemble de la conception de l'engrenage. Il permet d'éviter des modifications coûteuses par la suite.

Une méthodologie pratique

Le processus commence par les paramètres clés de l'engrenage : le couple et la résistance du matériau. Ces chiffres sont le point de départ de tout le reste.

| Étape | Action | Objectif |

|---|---|---|

| 1 | Définir le couple | Connaître la charge maximale que l'engin peut supporter. |

| 2 | Sélectionner le matériau | Choisissez en fonction de la résistance, de l'usure et du coût. |

| 3 | Calculer le stress | Déterminer la résistance dentaire requise. |

| 4 | Normaliser | Sélectionnez le module standard le plus proche. |

Cette approche systématique permet de s'assurer que votre matériel peut remplir sa mission sans défaillance.

Plonger dans le calcul

Une méthode pratique commence par des calculs préliminaires des contraintes. Chez PTSMAKE, nous commençons souvent par des formules telles que celles de Lewis ou de l'AGMA. Elles permettent d'estimer les forces agissant sur une seule dent d'engrenage.

Analyse des contraintes de flexion

Tout d'abord, nous analysons la contrainte de flexion. Ce calcul permet de déterminer si une dent se brisera à sa racine sous l'effet de la charge. Le couple et la géométrie de l'engrenage sont utilisés comme données d'entrée. Le résultat vous indique la taille minimale que doit avoir la dent. Vous obtenez ainsi une valeur préliminaire du module.

Analyse des contraintes de contact

Ensuite, nous examinons la durabilité de la surface. La force entre les dents qui s'engrènent peut provoquer des piqûres ou une usure au fil du temps. L'analyse des stress de contact21 est cruciale pour les engrenages qui doivent durer longtemps. Elle garantit que la surface de la dent ne se déformera pas et ne tombera pas en panne prématurément.

Du calcul à la normalisation

Ces calculs vous donnent un module requis, par exemple 2,37 mm. Cependant, il n'est pas facile de fabriquer un module personnalisé de 2,37 mm. Vous devez arrondir à la valeur standard la plus proche, par exemple 2,5 mm.

| Module calculé | Choix du module standard | Raison |

|---|---|---|

| 1,15 mm | 1,25 mm | Arrondir pour la marge de sécurité. |

| 2,37 mm | 2,50 mm | Norme de fabricabilité. |

| 3,89 mm | 4,00 mm | Garantir la solidité et la disponibilité. |

Le choix d'un module standard simplifie la fabrication et réduit les coûts. Il permet de s'approvisionner facilement en outils de coupe et en jauges d'inspection. Il s'agit d'une étape clé de notre processus de conception pour la fabrication.

Pour sélectionner un module initial, commencez par le couple et la résistance du matériau. Effectuez des calculs préliminaires des contraintes pour trouver le module requis. Enfin, arrondissez cette valeur au module standard le plus proche pour garantir la fabricabilité et la fiabilité de votre conception.

Comment choisir entre un angle de pression standard et un angle de pression plus grand ?

Le choix de l'angle de pression de votre matériel peut sembler une décision importante. Mais c'est plus simple que vous ne le pensez. La plupart du temps, l'angle standard de 20° est le choix idéal. Il offre un excellent équilibre des performances.

Toutefois, certaines conceptions en nécessitent davantage. Si vous devez maximiser le couple dans un espace réduit, un angle plus grand est préférable. Il s'agit d'un défi courant lorsque l'on considère tous les paramètres de l'engrenage (Paramètres de l'engrenage). Examinons un cadre simple.

| Angle de pression | Utilisation principale | Compromis clé |

|---|---|---|

| 20° (standard) | Applications générales | Des performances équilibrées |

| 25° (plus grand) | Couple élevé, conception compacte | Augmentation du bruit |

Considérez 20° comme votre réglage par défaut. Ne le changez que si vous avez une raison spécifique et impérieuse.

Une plongée plus profonde dans la décision

Expliquons le "pourquoi" de ce choix. L'angle de pression a un impact direct sur la forme de la dent de l'engrenage. Un angle de pression plus important, comme 25°, se traduit par une dent plus large et plus courte.

Dents plus fortes, capacité plus élevée

Cette base plus large rend la dent intrinsèquement plus solide. Elle peut supporter une force plus importante sans se rompre. C'est pourquoi elle est idéale pour les applications exigeant une transmission de couple élevée. Dans des projets antérieurs de PTSMAKE, nous avons utilisé des angles de 25° pour des bras robotiques très résistants.

Un angle plus grand permet également de prévenir un problème courant. Il réduit le risque de sous-cotation22 sur les engrenages à faible nombre de dents, ce qui peut affaiblir l'engrenage.

Les compromis

Mais cette résistance a un coût. Un angle de pression plus important augmente la charge radiale sur les roulements. Vos roulements doivent être suffisamment robustes pour supporter cette force supplémentaire. Il peut également en résulter un rapport de contact légèrement inférieur, ce qui peut se traduire par un bruit de fonctionnement plus important.

Voici une comparaison plus détaillée :

| Fonctionnalité | Angle de pression de 20 | 25° Angle de pression |

|---|---|---|

| Capacité de couple | Bon | Excellent |

| Résistance des dents | Standard | Plus élevé |

| Charge d'appui | Plus bas | Plus élevé |

| Niveau de bruit | Plus silencieux | Potentiellement plus bruyant |

| Rapport de contact | Plus élevé | Plus bas |

Votre choix dépend de ceux de ces facteurs qui sont les plus critiques pour votre application spécifique.

En bref, l'angle de pression de 20° est la norme industrielle pour de bonnes raisons. N'optez pour un angle plus grand de 25° que lorsque la nécessité d'une capacité de couple et d'une résistance des dents plus élevées dans un espace compact l'emporte sur le risque d'une augmentation du bruit et des charges sur les roulements.

Comment optimiser les paramètres de l'engrenage pour réduire le bruit de la transmission ?

La réduction du bruit des engrenages n'est pas une question de solution miracle. Il s'agit de combiner plusieurs paramètres de l'engrenage. Chacun d'entre eux joue un rôle.

Une conception silencieuse réussie intègre ces éléments. C'est une approche holistique que nous utilisons souvent chez PTSMAKE pour nos clients.

Rapport de contact élevé

Un rapport de contact plus élevé signifie qu'un plus grand nombre de dents sont engagées en même temps. Cela permet de répartir la charge et de faciliter le transfert de puissance. Nous obtenons souvent ce résultat avec des engrenages hélicoïdaux.

Niveau de précision

La précision n'est pas négociable pour un fonctionnement silencieux. Un degré de précision plus élevé, comme ISO 5 ou mieux, garantit un engrènement parfait des dents. Cela réduit les impacts et les vibrations.

Modifications du profil dentaire

Même avec une grande précision, les modifications sont essentielles. Le bombage et la décharge de la pointe compensent les désalignements et les déviations sous charge.

| Paramètres | Objectif principal de la réduction du bruit |

|---|---|

| Rapport de contact | Transfert de puissance et répartition de la charge en douceur |

| Niveau de précision | Minimiser les impacts et les vibrations |

| Modification du profil | Compenser les déflexions du monde réel |

Un jeu d'engrenages réellement optimisé met en synergie plusieurs paramètres. Il ne suffit pas de sélectionner un degré de précision élevé. Dans le cadre de projets antérieurs, nous avons vu des engrenages très précis échouer aux tests de bruit. Cela se produit lorsqu'ils ne tiennent pas compte de la flexion de l'arbre sous charge.

Le rôle des modifications dentaires

C'est là que les modifications du profil de la dent se révèlent les plus efficaces.

Couronnement et soulagement de la pointe

Le bombage incurve légèrement la face de la dent. Cela empêche les bords de la dent de s'enfoncer lorsque l'arbre se plie. Le dégagement de la pointe enlève une infime quantité de matériau à la pointe de la dent. Il facilite l'entrée et la sortie de la dent dans l'engrenage. Ces modifications sont essentielles pour minimiser Erreur de transmission23.

Combiner les paramètres pour réussir

Notre approche consiste souvent à utiliser des engrenages hélicoïdaux. Ils ont naturellement un rapport de contact élevé. Nous spécifions ensuite un degré de précision élevé. Enfin, nous apportons des modifications précises au profil des dents.

D'après nos tests, cette combinaison est incroyablement efficace. Elle assure un engrènement régulier et continu.

Le tableau ci-dessous présente une comparaison simplifiée.

| Type d'engrenage | Rapport de contact typique | Niveau de bruit | Modifications courantes |

|---|---|---|---|

| Éperon standard | 1.2 - 1.6 | Modéré | Soulagement de la pointe |

| Hélicoïdale | > 2.0 | Faible | Couronnement et soulagement de la pointe |

Cette stratégie intégrée garantit un fonctionnement silencieux des engrenages. Ils sont également plus durables, car les concentrations de contraintes sont minimisées. Il s'agit là d'un principe fondamental de nos services d'usinage et de moulage CNC.

Pour obtenir des engrenages silencieux, il faut adopter une approche globale. Il s'agit de combiner des rapports de contact élevés, une fabrication précise et des modifications spécifiques de la denture. Ces éléments doivent fonctionner ensemble pour minimiser les vibrations à la source.

Comment les paramètres des engrenages changent-ils lorsqu'ils sont conçus pour du plastique ou de l'acier ?

Lorsque vous passez de l'acier au plastique pour la conception d'un engrenage, vous ne pouvez pas utiliser le même schéma. Les propriétés des matériaux sont fondamentalement différentes. Il faut donc apporter des modifications importantes aux paramètres clés des engrenages.

Nous devons ajuster la conception pour compenser la moindre résistance du plastique et sa plus grande dilatation thermique. Examinons les changements les plus importants.

Réglages des paramètres clés

Il est essentiel de comprendre quels sont les paramètres de l'engrenage à ajuster. Les principaux sont le module, l'angle de pression et le jeu. Chacun d'entre eux joue un rôle dans la fiabilité des performances de l'engrenage.

| Paramètres | Conception de l'engrenage en acier | Conception d'engrenages en plastique |

|---|---|---|

| Module | Généralement plus petites | Doit être plus grand |

| Angle de pression | Standard (par exemple, 20°) | Souvent plus grande (par exemple, 25°) |

| Retour de flamme | Tolérance plus stricte | Nécessite plus de dégagement |

Pourquoi les engrenages en plastique ont-ils besoin de paramètres différents ?

La raison principale de ces changements réside dans les propriétés physiques du matériau. Le plastique n'est pas aussi solide ou stable que l'acier.

Un module plus grand pour plus de solidité

Le plastique a une résistance à la traction beaucoup plus faible que l'acier. Pour compenser, nous augmentons le module de l'engrenage. Un module plus important se traduit par des dents plus grandes et plus épaisses.

Ces dents plus grandes peuvent supporter plus de contraintes. Elles répartissent la charge sur une plus grande surface, évitant ainsi une défaillance prématurée. Il s'agit d'une solution simple mais efficace.

Angle de pression plus important

Un angle de pression plus important, souvent de 25° au lieu des 20° habituels, est également utile. Il crée une base dentaire plus large et plus solide. Cette conception réduit le risque de flexion ou de rupture des dents sous l'effet de la charge. Il s'agit d'un ajustement courant que nous effectuons chez PTSMAKE pour les systèmes d'engrenages en plastique robustes.

Augmentation des contrecoups de l'expansion

Les plastiques se dilatent et se contractent de manière significative avec les changements de température. Ils peuvent également gonfler dans les environnements humides en raison de expansion hygroscopique24. Cette instabilité dimensionnelle est une préoccupation majeure.

Nous concevons des engrenages en plastique avec plus de jeu. Ce jeu supplémentaire garantit que les engrenages ne se bloquent pas lorsqu'ils se dilatent. Sans ce jeu, le système tomberait en panne.

| Modification des paramètres | Raison d'être des engrenages en plastique |

|---|---|

| Module plus grand | Compense la moindre résistance du matériau. |

| Angle de pression plus important | Crée une base dentaire plus large et plus solide. |

| Augmentation des réactions négatives | S'adapte à la dilatation thermique et à l'humidité. |

La conception d'un engrenage en plastique nécessite l'ajustement des paramètres clés de l'engrenage. Un module et un angle de pression plus importants renforcent la résistance, tandis qu'un jeu plus important empêche les blocages dus à la dilatation thermique ou à l'humidité. Ces modifications sont essentielles pour obtenir un système d'engrenage fiable.

Comment créer une liste de contrôle personnelle pour examiner les paramètres de conception des engins ?

Une liste de contrôle personnelle est votre meilleure défense contre les erreurs coûteuses. Elle transforme la théorie en un processus pratique et reproductible. Cet outil vous permet de ne jamais négliger des détails essentiels.

Le passage de la CAO à une pièce physique nécessite un examen systématique. Quels sont les paramètres de l'engrenage à vérifier en premier ?

Géométrie fondamentale

Commencez par les bases. Ces paramètres définissent la forme et l'interaction de l'engrenage. Confirmez le nombre de dents, le module et l'angle de pression.

Résistance et matériaux

Ensuite, vérifiez la résistance. Assurez-vous que le matériau et le traitement thermique choisis peuvent supporter le couple et les cycles de contrainte prévus. Cela permet d'éviter les défaillances prématurées.

| Catégorie de paramètres | Principaux éléments à vérifier |

|---|---|

| Géométrie | Module, angle de pression, nombre de dents |

| La force | Sélection des matériaux, dureté, congé radiculaire |

Examen de la fabricabilité

Un dessin parfait ne sert à rien s'il ne peut pas être réalisé. Chez PTSMAKE, nous voyons souvent des dessins ou modèles difficiles ou coûteux à produire.

Votre liste de contrôle doit comprendre un point de contrôle de la fabricabilité. Le profil de la dent peut-il être taillé avec des outils standard ? Certaines contre-dépouilles nécessitent-elles des procédés spécialisés ? De simples ajustements peuvent réduire les coûts de manière significative.

Assemblage et application

Pensez à la façon dont l'engrenage s'intègre dans un système plus large. L'entraxe entre les engrenages est crucial. Il faut également tenir compte de la réaction brutale25 pour un fonctionnement correct.