Les défaillances dans la conception des engrenages coûtent chaque année aux entreprises manufacturières des millions en temps d'arrêt, en réparations et en pertes de production. La défaillance d'un engrenage entraîné ne se limite pas à l'arrêt d'une machine : elle peut entraîner l'arrêt de lignes de production entières, retarder des livraisons critiques et nuire à votre réputation auprès des clients qui dépendent de votre fiabilité.

Un engrenage entraîné est le composant suiveur d'un système de transmission de puissance qui reçoit le couple et le mouvement de l'engrenage moteur, fonctionnant comme l'élément de sortie qui fournit les caractéristiques de vitesse et de couple modifiées à la machine ou à la charge en aval.

J'ai travaillé avec des équipes d'ingénieurs qui pensaient avoir compris la conception des engrenages, mais qui ont dû faire face à des défaillances coûteuses quelques mois plus tard. Ce guide vous présente les principes essentiels, les considérations de conception et les solutions pratiques qui distinguent les systèmes d'engrenages réussis des erreurs coûteuses. Vous découvrirez les facteurs clés qui déterminent si votre engrenage entraîné fonctionne de manière fiable pendant des années ou s'il tombe en panne au moment où vous en avez le plus besoin.

Qu'est-ce qui définit fondamentalement un engrenage comme un engrenage "entraîné" ?

Dans tout système d'engrenages, le rôle d'un engrenage n'est pas fixe. Son identité découle de sa fonction dans le flux d'énergie. L'idée de base est simple.

Le rôle d'un suiveur

Un engrenage "entraîné" est fondamentalement un suiveur. Il ne crée pas de mouvement. Il reçoit le couple et le mouvement d'un autre engrenage. Cet engrenage est appelé l'engrenage moteur. L'action de l'engrenage entraîné est purement réactive.

Examinez la relation fondamentale entre ces deux éléments.

| Type d'engrenage | Fonction | Rôle dans le flux énergétique |

|---|---|---|

| Engins de conduite | Déclenchement de la motion | Actif (Source) |

| Engrenage entraîné | Reçoit la motion | Réactif (suiveur) |

Son mouvement est la conséquence directe de l'action du pignon d'entraînement. Il poursuit la transmission de la puissance.

Tracer le flux de l'énergie mécanique

Pour bien comprendre un engrenage entraîné, il faut suivre l'énergie. L'énergie part d'une source, comme un moteur. Cette source fait tourner le premier engrenage, l'engrenage moteur. Cet engrenage contient l'énergie d'entrée initiale.

Les dents de l'engrenage moteur s'engrènent avec l'engrenage entraîné. Cet engrènement permet de transférer l'énergie. Ce processus de transmission du couple1 est l'essence même de la façon dont le travail mécanique est effectué par un train d'engrenages. C'est l'engrenage entraîné qui détient maintenant la puissance.

Le contexte du système est primordial

L'étiquette d'un engrenage n'est pas permanente. Un engrenage qui est entraîné dans un contexte peut être un entraîneur dans un autre. Cela dépend entièrement de la conception globale de la machine. Son rôle est relationnel.

Chez PTSMAKE, nous concevons souvent des trains d'engrenages complexes. Un seul engrenage peut recevoir le mouvement d'un engrenage et le transmettre à un autre. Il agit à la fois en tant qu'entraînement et en tant que moteur.

Voici comment le rôle d'un engrenage peut évoluer.

| Configuration du système | Engrenage A | Engrenage B | Engrenage C |

|---|---|---|---|

| Système 1 | Conduite | Conduite | N/A |

| Système 2 | Conduite | Conduite et conduite | Conduite |

Cela montre que la position dans la chaîne d'énergie définit la fonction de l'engrenage.

Un engrenage devient "entraîné" par son rôle passif dans la réception de la puissance d'un engrenage source. Sa fonction est entièrement déterminée par sa position dans le système de transmission de puissance spécifique, et non par ses caractéristiques physiques.

Quel est le premier principe de la transmission du couple et de la vitesse ?

L'idée de base est simple : on ne peut pas obtenir quelque chose pour rien. Cela découle de la loi sur la conservation de l'énergie.

Dans un système mécanique parfait, la puissance injectée est égale à la puissance restituée. La puissance est le produit du couple et de la vitesse.

Par conséquent, si vous augmentez le couple, vous devez réduire la vitesse. Il y a une relation inverse. Il s'agit d'un compromis fondamental dans toutes les conceptions mécaniques.

| Entrée | Sortie |

|---|---|

| Vitesse élevée | Basse vitesse |

| Faible couple | Couple élevé |

Ce principe est essentiel pour la conception des systèmes d'engrenage.

Le rôle du ratio d'engrenage

Pour contrôler ce compromis, nous utilisons des engrenages. La relation entre l'entrée et la sortie est définie par le rapport de transmission.

La formule est simple :

Rapport de démultiplication = nombre de dents de l'engrenage entraîné / nombre de dents de l'engrenage entraîneur

L'engrenage d'entraînement fournit la puissance d'entrée. Les engrenage entraîné délivre la sortie.

Imaginez qu'un petit engrenage de 10 dents entraîne un engrenage plus grand de 40 dents. Le rapport de transmission est de 40/10, soit 4:1. Cela signifie que la vitesse de sortie sera un quart de la vitesse d'entrée. Cependant, le couple de sortie sera quatre fois plus élevé, moins les pertes d'efficacité. Cela a un impact direct sur le rendement vitesse angulaire2 et le couple.

Dans notre travail à PTSMAKE, nous appliquons constamment ce principe. Nous concevons des jeux d'engrenages sur mesure pour la robotique et les pièces automobiles. L'objectif est toujours d'obtenir le rendement précis nécessaire.

Voici un aperçu pratique de l'influence des ratios sur la production :

| Dents du conducteur | Dents de battoir | Rapport d'engrenage | Changement de vitesse | Modification du couple |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Réduit à 1/3 | Multiplié par 3 |

| 50 | 25 | 1:2 | Multiplié par 2 | Réduit à 1/2 |

Comprendre cela nous permet de concevoir des composants qui accomplissent des tâches spécifiques de manière fiable.

La loi de conservation de l'énergie impose une relation inverse entre le couple et la vitesse. Le rapport d'engrenage, déterminé par le nombre de dents de l'engrenage menant et de l'engrenage mené, est le mécanisme que nous utilisons pour contrôler précisément ce compromis dans tout système mécanique.

Comment le module d'engrenage détermine-t-il l'interchangeabilité et la résistance ?

Le module d'engrenage est un paramètre fondamental dans la conception des engrenages. Il influence directement la façon dont les engrenages interagissent et fonctionnent. Sa compréhension est la clé d'une ingénierie réussie.

Qu'est-ce qu'un module d'engrenage ?

En termes simples, le module est le rapport entre le diamètre primitif de l'engrenage et son nombre de dents. Il normalise la taille des dents de l'engrenage.

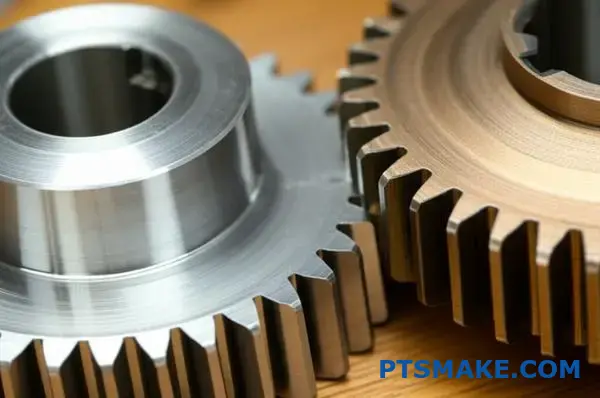

La règle d'interchangeabilité

Pour que deux engrenages s'engrènent correctement, ils doivent avoir le même module. Cela garantit que leurs dents s'alignent parfaitement, ce qui permet une transmission de puissance en douceur. Des modules différents ne fonctionneront pas ensemble.

Un module plus grand signifie une dent plus grande et plus robuste. Cela permet à l'engrenage de supporter des charges plus importantes sans défaillance. C'est un indicateur direct de résistance.

| Fonctionnalité | Module bas (par exemple, M1) | Module élevé (par exemple, M3) |

|---|---|---|

| Taille des dents | Petit | Grandes dimensions |

| La force | Plus bas | Plus élevé |

| Précision | Plus élevé | Plus bas |

| Application | Mécanique fine, robotique | Machines lourdes, automobile |

L'aspect pratique de la sélection des modules

Le choix du bon module est une décision d'ingénierie critique. Il s'agit d'un exercice d'équilibre permanent entre la résistance, la taille et la précision. Un module plus grand permet d'obtenir une dent plus résistante, mais il se traduit également par un système d'engrenage plus grand, plus lourd et souvent plus coûteux.

Solidité et compacité

Dans les applications où l'espace est limité, comme dans l'aérospatiale ou les appareils médicaux, un module plus petit est souvent préféré. Mais il faut s'assurer que les dents sont suffisamment solides pour supporter la charge requise.

Le choix des matériaux est essentiel à cet égard. Dans les projets antérieurs de PTSMAKE, nous avons utilisé des polymères avancés ou des aciers trempés. Cela permet d'obtenir des modules plus petits sans sacrifier la résistance nécessaire.

Précision ou puissance

Pour les systèmes de haute précision, tels que la robotique ou les instruments de mesure, un module plus petit permet un contrôle plus fin et un fonctionnement plus souple. Les dents plus petites permettent des ajustements angulaires plus précis.

À l'inverse, pour les applications à couple élevé, comme les boîtes de vitesses industrielles, un module plus grand est nécessaire. Cela permet d'assurer que les dents de l'entraînement et de l'engrenage sont en bon état. Engrenage entraîné peuvent résister à des contraintes élevées. Le choix dépend de la fonction principale de l'application. Il s'agit de trouver le bon équilibre pour une tâche spécifique. Ce calcul est basé sur la diamètre primitif3qui détermine le point de contact effectif.

| Paramètres | Engrenage à module élevé | Engins à module bas |

|---|---|---|

| Capacité de charge | Haut | Faible |

| Taille et poids | Plus grand / plus lourd | Plus petit / plus léger |

| Précision | Plus bas | Plus élevé |

| Utilisation typique | Transmission de puissance | Contrôle du mouvement |

Le module détermine la taille des dents de l'engrenage, qui est cruciale pour l'engrènement (interchangeabilité) et la capacité de charge (résistance). La bonne sélection implique de trouver un équilibre entre les besoins en puissance et les contraintes telles que la taille et la précision, une décision clé dans la conception mécanique.

Quel est l'impact direct de l'angle de pression sur les performances pratiques ?

L'angle de pression détermine la manière dont la force est transmise entre les dents de l'engrenage. Il s'agit de la direction de la poussée.

Il s'agit d'un choix crucial. Les deux normes les plus courantes sont 20° et 14,5°. Chacune d'entre elles offre des compromis distincts en termes de performances.

Un angle plus grand signifie généralement une dent plus forte. Cependant, cela se fait au prix de charges d'appui plus élevées. C'est votre application qui détermine le bon équilibre.

| Angle de pression | Avantage principal | Inconvénient principal |

|---|---|---|

| 20° | Une plus grande résistance | Augmentation de la charge d'appui |

| 14.5° | Fonctionnement plus souple | Force inférieure |

Les compromis techniques en détail

Le choix d'un angle de pression est un exercice d'équilibre. Il n'y a pas de "meilleure" option ; il s'agit de savoir ce qui convient le mieux à votre conception spécifique. Chez PTSMAKE, nous guidons quotidiennement nos clients dans cette décision.

Capacité de charge en fonction des charges d'appui

Un angle de pression de 20° crée une base de dent plus large et plus solide. Cette géométrie permet à l'engrenage de supporter des charges beaucoup plus élevées sans défaillance. C'est pour cette raison qu'elle constitue la norme moderne pour la plupart des nouvelles conceptions.

L'inconvénient ? Cette force est transmise à un angle plus prononcé. Cela augmente la force radiale qui pousse les engrenages l'un vers l'autre, ce qui exerce une pression plus importante sur les roulements de l'arbre.

Bruit et douceur

L'ancienne norme de 14,5° permet un contact plus doux et plus roulant entre les dents. Il en résulte un fonctionnement plus silencieux, ce qui peut être crucial pour certains appareils électroniques grand public ou médicaux.

En contrepartie, le profil de la dent est plus faible. Il est également plus enclin à sous-cotation4un défaut de fabrication. Ceci est particulièrement vrai lors de la conception d'un pignon ou d'un engrenage entraîné avec un faible nombre de dents.

Comparaison des angles

Sur la base de nos tests et des données du projet, les différences de performance sont évidentes.

| Fonctionnalité | Angle de pression de 20 | 14,5° Angle de pression |

|---|---|---|

| Capacité de charge | Haut | Plus bas |

| Résistance des dents | Une base plus forte et plus large | Base plus faible et plus étroite |

| Charge d'appui | Force radiale plus élevée | Force radiale inférieure |

| Niveau de bruit | Peut être plus bruyant | Plus silencieux, plus souple |

| Réduire les risques | Faible | Plus élevé |

Le choix entre un angle de pression de 20° et de 14,5° est une décision technique fondamentale. Il a un impact direct sur la capacité de charge, le bruit et la faisabilité de la fabrication. L'angle de 20° privilégie la résistance, tandis que l'angle de 14,5° favorise un fonctionnement plus souple et plus silencieux.

Qu'est-ce qui distingue le jeu de l'interférence dans une paire d'engrenages ?

Le jeu et l'interférence sont deux concepts essentiels dans la conception des engrenages. Ils représentent les extrémités opposées du spectre de l'espacement des dents de l'engrenage.

En termes simples, le jeu est un écart intentionnel. Il s'agit du jeu entre les dents d'une paire d'engrenages.

L'interférence, en revanche, est un chevauchement indésirable. Elle se produit lorsque les profils des dents de deux engrenages s'entrechoquent au lieu de s'engrener en douceur. Il est essentiel de comprendre cette différence.

| Fonctionnalité | Retour de flamme | Interférence |

|---|---|---|

| Définition | Apurement intentionnel | Chevauchement indésirable |

| Objectif | Permet la lubrification | Sous-produit indésirable |

| Effet | Fonctionnement sans heurts | Liaison et échec |

Les implications pratiques de chacun

Le jeu n'est pas un défaut de conception, c'est une nécessité. Ce petit espace est crucial pour créer un espace de lubrification. Sans lui, le lubrifiant serait expulsé, ce qui entraînerait un contact métal sur métal.

Ce jeu permet également de tenir compte de la dilatation thermique. Lorsque les engrenages fonctionnent, ils s'échauffent et se dilatent. Le jeu fournit l'espace nécessaire à cette croissance, empêchant ainsi le grippage des engrenages.

En revanche, l'interférence est toujours destructive. Elle se produit lorsque les profils des dents ne sont pas conçus correctement. Par exemple, la pointe d'une dent peut s'enfoncer dans la racine de la dent correspondante.

Cet entrechoquement crée des tensions et des frottements considérables. Il est à l'origine de grippages, de bruits et d'une usure rapide. L'action de roulement en douceur du profil en développante5 est perturbé. En fin de compte, les interférences conduisent à une défaillance catastrophique du jeu d'engrenages.

Chez PTSMAKE, nous calculons méticuleusement les tolérances. Cela permet de s'assurer que chaque engrenage, de l'engrenage conducteur à l'engrenage entraîné, présente un jeu optimal. Nous empêchons les interférences de devenir un problème lors de l'assemblage final.

| Condition | Conséquence première | Résultat à long terme |

|---|---|---|

| Un contrecoup suffisant | Engrenage régulier, lubrification adéquate | Longue durée de vie, fiabilité |

| Interférence | Liaison, frottement élevé, bruit | Usure prématurée, défaillance des composants |

Le jeu est l'espace planifié et essentiel entre les dents de l'engrenage qui permet la lubrification et la dilatation thermique. L'interférence est le chevauchement imprévu et préjudiciable des profils de dents qui conduit au grippage et à la défaillance du système. L'un est le résultat d'une conception, l'autre d'une erreur.

Comment le rapport de contact définit-il une transmission de puissance sans à-coups ?

Le rapport de contact est une mesure simple mais puissante. Il indique le nombre moyen de dents d'engrenage en contact à tout moment. Il s'agit d'une mesure du chevauchement de l'engagement.

Pour que les engrenages fonctionnent sans interruption, ce rapport doit être supérieur à 1,0. Cela garantit que la paire de dents suivante s'engage avant que la précédente ne quitte le contact.

Des ratios plus élevés sont synonymes de meilleures performances.

Comprendre les valeurs du rapport de contact

Un rapport supérieur à 1,0 est la base d'une transmission de puissance en douceur. C'est ce qui fait la différence entre un mouvement brutal et saccadé et un flux de puissance continu et régulier.

| Rapport de contact | Signification | Flux d'énergie |

|---|---|---|

| < 1.0 | Contact intermittent | Discontinu |

| = 1.0 | Continu (théorique) | Potentiellement rude |

| > 1.0 | Chevauchement des contacts | Lisse |

Un rapport de contact plus élevé améliore directement la qualité du fonctionnement de l'engrenage.

Pourquoi il vaut mieux être plus haut : Le rôle de la répartition des charges

Un rapport de contact supérieur à 1,0 est essentiel pour assurer un flux de puissance continu. S'il était exactement de 1,0, la charge totale passerait instantanément d'une dent à l'autre. Cela crée des contraintes d'impact et des vibrations.

Lorsque le rapport est plus élevé, par exemple 1,6, cela signifie que deux paires de dents sont en contact 60% du temps. La charge est partagée entre elles. Ce partage est fondamental pour obtenir une transmission de puissance en douceur et assurer une bonne transmission de la charge. action conjuguée6.

Cette répartition réduit les contraintes sur chaque dent. Elle réduit également le risque de défaillance et prolonge la durée de vie de l'engrenage. L'ensemble du système, en particulier le Engrenage entraînéfonctionne de manière plus fiable.

Fonctionnement plus silencieux et plus souple

Le partage de la charge n'améliore pas seulement la durabilité, il réduit également le bruit. Le transfert progressif de la force entre plusieurs dents minimise le "choc" de l'engagement. Il en résulte un fonctionnement nettement plus silencieux et plus souple.

| Ratio Valeur | Répartition de la charge | Opération résultante |

|---|---|---|

| ~1.2 | Chevauchement minimal | Continuité de base |

| 1.5 - 1.8 | Bonne répartition des charges | Plus doux, plus silencieux |

| > 2.0 | Excellente répartition des charges | Très doux, faible bruit |

Chez PTSMAKE, nous concevons des engrenages avec des rapports de contact optimisés pour répondre aux besoins d'applications spécifiques, en équilibrant les performances et l'efficacité de fabrication.

Le rapport de contact est le nombre moyen de dents engagées simultanément. Un rapport supérieur à 1,0 n'est pas négociable pour un transfert de puissance continu. Des rapports plus élevés améliorent la fluidité et réduisent le bruit en permettant à plusieurs dents de partager la charge, ce qui améliore la fiabilité globale du système.

Quels sont les rôles fonctionnels de l'addendum et du dedendum ?

L'addendum et le dedendum sont fondamentaux pour la conception des engrenages. Ils définissent la géométrie d'une dent. Il s'agit de la hauteur et de la profondeur par rapport à une ligne de base.

Leurs dimensions précises sont essentielles. Elles garantissent que les engrenages s'engrènent correctement, transmettent la puissance en douceur et durent longtemps.

Le rôle de l'addendum

L'addendum est la hauteur de la dent. Il s'étend du cercle primitif à la pointe de la dent. Il est en prise directe avec la roue dentée.

Le rôle du Dedendum

Le dédendum est la profondeur de la dent. Il va du cercle primitif à la racine de la dent. Il crée l'espace nécessaire.

| Fonctionnalité | Addendum | Dedendum |

|---|---|---|

| Position | Au-dessus du cercle de tangage | Sous le cercle de tangage |

| Fonction | S'engage dans l'engrenage d'accouplement | Assure le dégagement de la dent conjuguée |

| Impact | Définit la surface de contact | Prévient les interférences et l'usure |

Comment ils déterminent la profondeur de travail

L'adjonction de deux engrenages complémentaires dicte le nombre total d'engrenages à utiliser. profondeur de travail7. Il s'agit de la profondeur effective de l'engagement des dents, là où se produit la transmission de la puissance. Il n'est pas négociable d'obtenir de bonnes performances à ce niveau.

Une profondeur de travail incorrecte peut entraîner un transfert de puissance inefficace. Dans certains des projets que nous avons traités chez PTSMAKE, cela a été la cause première de problèmes de bruit et de vibrations.

L'importance de l'apurement

Le dédendum est toujours légèrement plus long que l'addendum de l'engrenage correspondant. Cette différence crée un espace critique appelé "jeu".

Prévenir les interférences dentaires

Ce jeu garantit que la pointe d'une dent d'engrenage ne touche jamais la racine de la dent correspondante. Sans cet espace, les engrenages se bloqueraient et tomberaient rapidement en panne. Ceci est particulièrement important pour un engrenage entraîné soumis à une charge élevée.

Ce petit détail permet d'éviter une défaillance catastrophique. Il montre pourquoi la précision dans la fabrication des engrenages est si essentielle. L'attention que nous portons aux tolérances serrées garantit que ce jeu est toujours parfait.

| Aspect | Objectif fonctionnel | Conséquence de l'erreur |

|---|---|---|

| Engagement | Transmission de la puissance et répartition de la charge en douceur | Bruit, vibrations, inefficacité |

| Dégagement | Empêche la pointe de la dent de heurter la racine | Blocage, tension, usure |

| Lubrification | Permet au lubrifiant de protéger les surfaces | Surchauffe, défaillance prématurée |

L'addendum et le dedendum ne sont pas de simples mesures. Ils définissent la manière dont les engrenages interagissent. L'addendum gère l'engagement et le contact, tandis que le dédendum crée l'espace de dégagement crucial pour éviter les interférences et permettre la lubrification. Cet équilibre est fondamental pour la fonctionnalité des engrenages.

Quelles sont les principales propriétés des matériaux d'un engrenage entraîné ?

Choisir le bon matériau pour un engrenage entraîné est un exercice d'équilibre. Vous avez besoin de performances, de longévité et de rentabilité. Il ne s'agit pas seulement de choisir le métal le plus résistant.

Le bon matériau doit répondre à des exigences opérationnelles spécifiques. Voici les principales propriétés que nous évaluons toujours chez PTSMAKE.

Propriétés de performance clés

Une dureté de surface élevée est cruciale. Elle combat directement l'usure et les piqûres dues à un contact constant. Cependant, le noyau doit rester résistant. Cela permet d'éviter que les dents ne se cassent sous l'effet de chocs soudains.

Longévité et coût

La résistance à la fatigue permet à l'engrenage de résister à des millions de cycles. Enfin, une bonne usinabilité est essentielle. Elle permet de maintenir des coûts de fabrication raisonnables, un facteur que nous prenons toujours en compte pour nos clients.

| Propriété | Importance pour l'engrenage entraîné |

|---|---|

| Dureté de la surface | Résiste à l'usure et aux piqûres |

| Ténacité du noyau | Prévient les cassures dentaires |

| Résistance à la fatigue | Résiste à des cycles de chargement répétés |

| Usinabilité | Impact sur les coûts de production |

Un regard plus approfondi sur les traitements matériels

L'engrenage entraîné idéal présente souvent des propriétés contradictoires. Il doit avoir une surface très dure pour résister à l'usure, mais un noyau plus souple et plus résistant pour absorber les chocs. Il est rare de trouver ces propriétés dans un matériau de base.

C'est pourquoi le traitement thermique est si important dans la fabrication des engrenages. Des processus tels que cémentation8 créent cette combinaison idéale. Ils modifient la surface de l'acier, le rendant incroyablement dur tandis que le cœur reste ductile.

Acier cémenté et acier trempé à cœur

Examinons deux options courantes. L'acier cémenté est un excellent exemple de matériau cémenté. Il présente une surface extrêmement dure à forte teneur en carbone et un noyau résistant à faible teneur en carbone. Cela en fait un excellent matériau pour les applications soumises à de fortes contraintes.

L'acier trempé à cœur présente une dureté uniforme de la surface au cœur. Il offre une bonne résistance globale et une bonne résistance à l'usure. Cependant, par rapport à l'acier cémenté, il peut être plus fragile et plus susceptible de se rompre sous l'effet de chocs. Le meilleur choix dépend toujours du profil de charge de l'engrenage entraîné.

| Type d'acier | Dureté de la surface | Ténacité du noyau | Meilleur pour |

|---|---|---|---|

| Acier cémenté | Très élevé | Haut | Charges de choc élevées, usure importante |

| Acier trempé à cœur | Haut | Modéré | Charges constantes, usure modérée |

Pour un engrenage entraîné, la sélection des matériaux consiste à équilibrer des besoins contradictoires. Il faut mettre en balance la dureté de la surface avec la ténacité du noyau et la résistance à la fatigue avec l'usinabilité et le coût. Le choix final dépend toujours des exigences spécifiques de l'application.

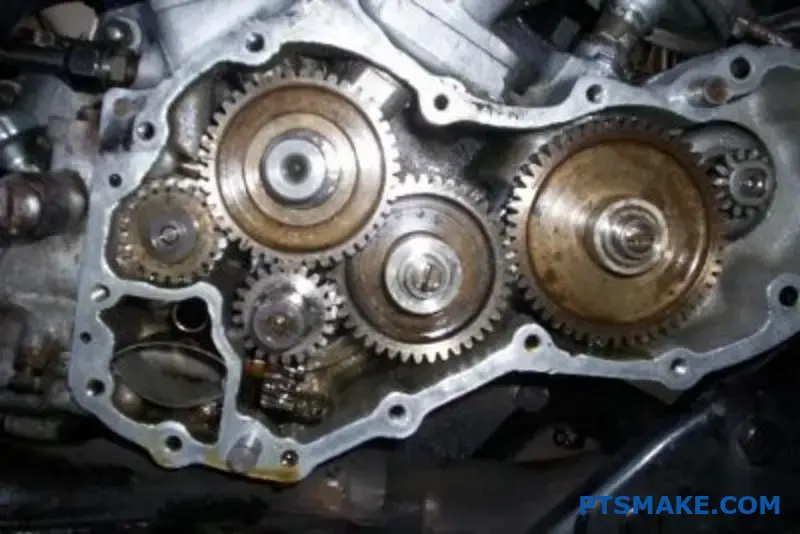

Quelles sont les principales catégories d'engrenages entraînés en fonction de l'orientation de l'axe ?

La première étape de la sélection des engrenages est simple. Comment les arbres sont-ils orientés ? Cette question est le point de départ de toute conception mécanique impliquant des engrenages.

Votre réponse classera l'engrenage entraîné requis dans l'une des trois catégories fondamentales. Cette classification initiale dicte toute la suite de la conception.

Arbres parallèles

Lorsque les arbres sont parallèles, on utilise des engrenages droits ou hélicoïdaux. Il s'agit de l'arrangement le plus courant pour transmettre la puissance et modifier la vitesse ou le couple.

Arbres en intersection et non en intersection

Pour les arbres qui se croisent, le choix est différent. Cette configuration est cruciale pour changer la direction du flux d'énergie.

Un simple tableau permet de clarifier ce point :

| Orientation de l'arbre | Types d'engrenages courants | Application primaire |

|---|---|---|

| Parallèle | Spur, Hélicoïdal | Modification de la vitesse et du couple |

| Intersection | Biseau | Changement de direction de l'énergie |

| Non parallèles, non intersectés | Vis sans fin hypoïde | Rapports de réduction élevés, axes décalés |

Ce cadre est le premier filtre du processus de sélection des engins.

Chez PTSMAKE, nous commençons toujours les discussions avec nos clients par cette question fondamentale. Une bonne orientation des axes dès le départ permet d'éviter d'importants remaniements et des erreurs coûteuses par la suite. C'est une première étape non négociable.

Engrenages à axes parallèles Approfondissement

Pour les arbres parallèles, le choix entre les engrenages droits et les engrenages hélicoïdaux dépend des spécificités de l'application. Les engrenages droits sont plus simples et plus économiques pour les vitesses modérées.

Les engrenages hélicoïdaux, avec leurs dents inclinées, offrent un fonctionnement plus doux et plus silencieux. Ils sont donc idéaux pour les applications à grande vitesse ou sensibles au bruit, comme les transmissions automobiles.

Explication des engrenages à axes croisés

Les engrenages coniques sont la solution idéale lorsque les axes des arbres se croisent, généralement à un angle de 90 degrés. Leur forme conique est spécialement conçue pour transférer la puissance entre des arbres perpendiculaires.

La précision de ces engrenages est essentielle. Dans nos projets antérieurs, nous avons constaté que même des imprécisions mineures dans l'angle du cône peuvent entraîner une usure prématurée et une défaillance du système.

Arbres non parallèles, non intersectés

Cette catégorie concerne les géométries plus complexes. Les engrenages à vis sans fin et les engrenages hypoïdes résolvent le problème de la transmission de puissance entre des arbres qui sont décalés et ne se croisent pas.

Ces engrenages permettent d'obtenir des rapports de réduction élevés dans un espace compact. Le contact glissant entre les dents nécessite une sélection rigoureuse des matériaux et une bonne lubrification. L'engrenage théorique surface d'implantation9 de ces engrenages est ce qui permet le transfert de mouvement sur des axes qui ne se croisent pas, une solution géométrique vraiment unique.

Comprendre l'orientation de votre arbre est la première étape la plus critique. Cette simple décision concernant les axes parallèles, croisés ou non parallèles dicte la famille d'engrenages qui convient. Elle a un impact direct sur l'agencement, les performances, l'efficacité et le coût du système, et constitue la base de votre conception.

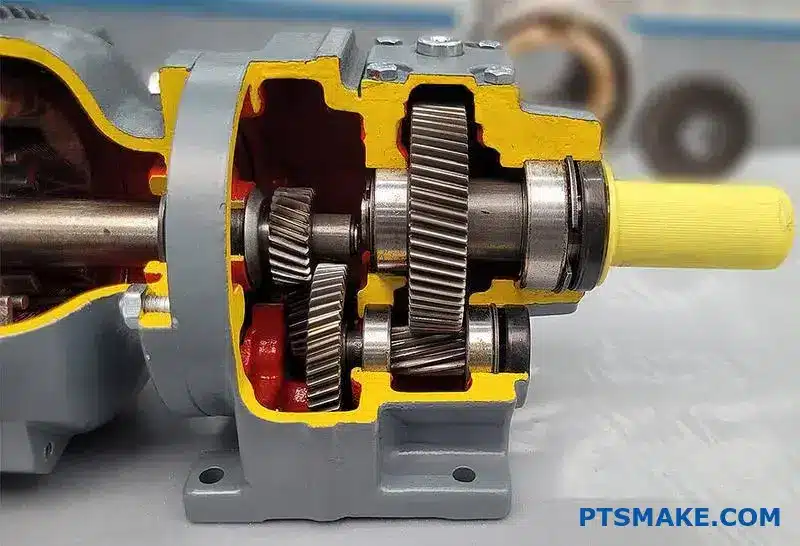

Comment les engrenages droits, hélicoïdaux et doublement hélicoïdaux se comparent-ils d'un point de vue pratique ?

Le choix de l'équipement approprié se résume à un équilibre entre la performance, le coût et la complexité. Chaque type de matériel a une application pratique distincte.

Les engrenages droits sont les plus simples et les plus rentables. Les engrenages hélicoïdaux offrent un fonctionnement plus doux et plus silencieux. Les engrenages hélicoïdaux doubles offrent les avantages des engrenages hélicoïdaux sans leurs inconvénients.

Voici une comparaison rapide :

| Type d'engrenage | Principales caractéristiques pratiques | Compromis commun |

|---|---|---|

| Éperon | Simple, peu coûteux | Bruyant, charge réduite |

| Hélicoïdale | Silencieux, charge élevée | Création d'une poussée axiale |

| Double hélice | Silencieux, sans poussée | Complexe, coûteux |

Ce choix a un impact direct sur les performances et le budget de votre machine.

Examinons les compromis pratiques plus en détail. Les engrenages droits sont faciles à fabriquer. Ils constituent donc un excellent choix pour les applications où le bruit n'est pas une préoccupation majeure et où le coût est un facteur clé.

Les engrenages hélicoïdaux, avec leurs dents inclinées, s'enclenchent plus progressivement. Cela permet de réduire les vibrations et d'obtenir des performances plus silencieuses. Cependant, cette conception angulaire crée poussée axiale10. Cette force latérale doit être gérée par des roulements appropriés, ce qui ajoute de la complexité et du coût à votre assemblage.

Les engrenages à double hélice, ou à chevrons, sont la solution la plus performante. Ils utilisent deux séries de dents hélicoïdales opposées. Cette conception intelligente annule la poussée axiale en interne. Vous obtenez les avantages des engrenages hélicoïdaux en termes de douceur et de charge élevée, sans la gestion de la force externe.

Dans des projets antérieurs de PTSMAKE, nous avons constaté que le coût de fabrication des engrenages hélicoïdaux doubles était nettement plus élevé que celui des engrenages droits.

Cela est dû à la complexité de la géométrie. La décision dépend souvent des exigences spécifiques du système d'engrenage entraîné.

| Critères | Engrenage droit | Engrenage hélicoïdal | Engrenage hélicoïdal double |

|---|---|---|---|

| Niveau de bruit | Haut | Faible | Très faible |

| Capacité de charge | Bon | Mieux | Le meilleur |

| Coût de fabrication | Faible | Moyen | Haut |

| Poussée axiale | Aucun | Oui | Aucun |

| Cas d'utilisation typique | Convoyeurs simples | Transmissions automobiles | Machines lourdes |

En fin de compte, le meilleur choix est celui qui répond à vos besoins en matière de performances sans que la solution ne soit trop élaborée.

Le choix de l'engrenage est une décision de conception cruciale. Les engrenages droits sont simples et peu coûteux. Les engrenages hélicoïdaux offrent des performances silencieuses et à forte charge, mais créent une poussée axiale. Les engrenages hélicoïdaux doubles éliminent la poussée mais sont les plus chers à produire.

Quand faut-il choisir un engrenage conique ou un engrenage à onglet ?

La première raison de choisir un engrenage conique ou à onglet est simple. Vous devez changer le sens de la transmission de la puissance. Le plus souvent, il s'agit d'effectuer un virage à 90 degrés.

Alors que d'autres types d'engrenages traitent des arbres parallèles, les engrenages coniques sont des spécialistes des arbres qui se croisent. Ils constituent la solution idéale pour les applications à angle droit. Les engrenages à onglet ne sont qu'un type particulier d'engrenage conique.

La différence essentielle réside dans le rapport de transmission.

| Type d'engrenage | Rapport d'engrenage | Utilisation principale |

|---|---|---|

| Engrenage à onglet | 1:1 | Changement de direction uniquement |

| Engrenage conique | Tous | Changement de direction, de vitesse et de couple |

Cette distinction est cruciale pour sélectionner le bon composant pour votre projet.

Coupe d'onglet ou coupe en biseau : Le rapport est essentiel

Voyons cela plus en détail. Le choix a un impact direct sur la vitesse et le couple de votre machine. C'est un détail que nous confirmons toujours avec les clients de PTSMAKE avant de lancer la production.

Engrenages à onglets pour un changement de direction simple

Les engrenages à onglet forment une paire appariée. Ils ont tous deux le même nombre de dents et les axes de leurs arbres sont à 90 degrés l'un de l'autre. Le rapport étant exactement de 1:1, la vitesse et le couple de l'engrenage entraîné sont identiques à ceux de l'engrenage menant.

Prenons l'exemple d'un simple système de transport. Un engrenage à onglet peut transférer la puissance d'un arbre de transmission horizontal à un arbre vertical pour faire fonctionner des rouleaux, sans modifier la vitesse du convoyeur.

Engrenages coniques pour des tâches plus complexes

D'autres engrenages coniques offrent plus de flexibilité. En changeant le nombre de dents de l'engrenage d'entraînement et de l'engrenage entraîné, vous pouvez modifier le rapport. Cela permet de modifier la vitesse et le couple pendant le virage. La géométrie de l'engrenage cône de tangage11 détermine cette relation.

Le meilleur exemple est le différentiel automobile. Il utilise des engrenages coniques pour transmettre la puissance aux roues à un angle de 90 degrés. Plus important encore, il permet à la roue extérieure de tourner plus vite que la roue intérieure pendant un virage.

| Exemple d'application | Ratio requis | Engrenage adapté |

|---|---|---|

| Mécanisme de perçage manuel | 1:1 | Engrenage à onglet |

| Différentiel automobile | Variable | Engrenage conique |

| Entraînement industriel à angle droit | >1:1 ou <1:1 | Engrenage conique |

En bref, les engrenages à onglet sont parfaits pour les changements de direction à 90 degrés dans un rapport de 1:1. Pour les applications nécessitant un changement de vitesse ou de couple en même temps que le changement de direction, d'autres engrenages coniques sont nécessaires. Vos exigences mécaniques spécifiques dicteront la solution.

Quelles sont les applications spécifiques qui nécessitent des jeux d'engrenages à roue et vis sans fin ?

Deux caractéristiques essentielles rendent les engrenages à vis sans fin indispensables pour certains travaux. Tout d'abord, ils offrent d'énormes rapports de transmission en une seule étape. Pensez à 100:1, ce qui est difficile à obtenir autrement.

Deuxièmement, ils sont autobloquants. Cela signifie que l'engrenage de sortie ne peut pas entraîner la vis sans fin d'entrée. Il s'agit d'une caractéristique de sécurité essentielle.

Caractéristiques principales

Ces caractéristiques font qu'ils sont choisis pour des applications exigeantes. Ils offrent à la fois une réduction massive de la vitesse et un freinage inhérent.

| Fonctionnalité | Description |

|---|---|

| Ratio élevé | Permet une réduction significative de la vitesse et une multiplication du couple dans un espace compact. |

| Auto-verrouillage | Empêche la charge de faire reculer le moteur, ce qui améliore la sécurité et le contrôle. |

Cette combinaison est unique dans le monde de l'engrenage.

Les jeux de roues et de vis sans fin ne sont pas seulement un concept théorique. Nous les voyons résoudre des problèmes concrets. Leur mécanique unique est parfaite pour des industries spécifiques où la précision et la sécurité ne sont pas négociables. Le frottement élevé entre la vis sans fin et l'engrenage entraîné crée ces propriétés précieuses.

Les applications en action

Dans des projets antérieurs, nous avons vu ces engrenages utilisés là où d'autres systèmes auraient échoué. Leur simplicité et leur efficacité sont difficilement égalables pour certaines tâches.

Systèmes de convoyage

Les bandes transporteuses ont souvent besoin d'une réduction de vitesse importante. Un moteur à grande vitesse doit être ralenti pour déplacer la bande à un rythme utilisable. Un jeu d'engrenages à vis sans fin permet de le faire facilement en une seule étape. La fonction autobloquante maintient également la bande stable lorsque le moteur s'arrête.

Mécanismes de levage

Pensez aux ascenseurs ou aux monte-matériaux. La sécurité est la priorité absolue. En cas de panne de courant, la nature autobloquante de l'engrenage à vis sans fin empêche la cabine de tomber. La hauteur frottement de glissement12 entre les composants crée cet effet de freinage. Il s'agit d'une mesure de sécurité intégrée.

| Application | Caractéristique primaire utilisée | Principaux avantages |

|---|---|---|

| Ascenseurs | Auto-verrouillage | Sécurité (empêche la chute libre) |

| Bandes transporteuses | Rapport de transmission élevé | Contrôle de la vitesse et augmentation du couple |

| Têtes d'accord | Auto-verrouillage | Maintient la position (reste dans le ton) |

Les réducteurs à vis sans fin sont choisis pour leur combinaison unique de réduction de vitesse à rapport élevé et de capacité d'autoblocage. Ces deux caractéristiques les rendent indispensables pour les applications nécessitant un contrôle précis, une conception compacte et une sécurité inhérente, des convoyeurs industriels aux ascenseurs.

Comment les systèmes d'engrenages planétaires structurent-ils le flux d'énergie de manière unique ?

Les systèmes d'engrenages planétaires sont des merveilles d'ingénierie. Leur flux de puissance ne ressemble à aucun autre train d'engrenages. Il provient de trois composants essentiels.

Les acteurs clés

L'engrenage solaire est au centre. Les planétaires gravitent autour du planétaire. La couronne dentée entoure l'ensemble.

En choisissant quelle partie doit rester immobile, quelle partie doit être alimentée et quelle partie doit être privée d'énergie, vous modifiez complètement le résultat. Cette polyvalence est leur unique force.

| Composant | Rôle dans le système |

|---|---|

| Engins de levage | L'organe central d'entraînement ou d'immobilisation |

| Engrenages de la planète | Mise en orbite du planétaire, engrènement avec le soleil et l'anneau |

| Couronne | L'engrenage extérieur avec la denture intérieure |

Cette configuration permet d'obtenir plusieurs rapports de vitesse à partir d'une seule unité compacte.

Versatilité et puissance

Le véritable génie d'un système planétaire réside dans son adaptabilité. Il ne s'agit pas d'un simple jeu d'engrenages. Il s'agit d'une plateforme configurable pour gérer le couple et la vitesse. La relation entre l'entrée, la sortie et un composant fixe définit sa fonction.

Chez PTSMAKE, nous tirons souvent parti de cette possibilité pour des applications personnalisées. Il nous permet de réaliser des mouvements complexes dans des espaces très restreints.

Modes de fonctionnement

La façon dont vous utilisez les composants détermine le résultat. Par exemple, la fixation de la couronne et l'entraînement du planétaire créent une réduction spécifique. Les planétaires transmettent le couple au fur et à mesure que le coaxial13 de sortie. Le porte-satellites joue le rôle de l'engrenage final.

| Composante fixe | Entrée Composante | Composant de sortie | Résultat |

|---|---|---|---|

| Couronne | Engins de levage | Planet Carrier | Réduction de la vitesse |

| Engins de levage | Couronne | Planet Carrier | Réduction de la vitesse |

| Planet Carrier | Engins de levage | Couronne | Inversion et réduction |

L'avantage coaxial

Ce système offre également une densité de puissance incroyable. Plusieurs engrenages planétaires se partagent la charge. Cela signifie qu'un petit boîtier peut supporter un couple énorme.

En outre, les arbres d'entrée et de sortie sont coaxiaux. Ils partagent le même axe central. Cela simplifie considérablement la conception des transmissions et autres machines complexes.

Les systèmes d'engrenages planétaires structurent le flux d'énergie par l'interaction d'un soleil, de planètes et d'une couronne. Leur capacité unique à être configurés pour différentes sorties, combinée à une densité de puissance élevée et à une conception coaxiale, les rend exceptionnellement polyvalents pour les machines complexes.

Qu'est-ce qui distingue un engrenage à entraînement interne d'un engrenage à entraînement externe ?

Lors de la conception d'un système, le choix entre les types d'engrenages est crucial. Il s'agit d'une décision pratique qui a un impact sur tout. La taille finale de votre produit, son coût et ses performances sont en jeu.

Les engrenages externes sont la norme habituelle. Les engrenages internes offrent des avantages uniques, mais comportent des défis. Il est essentiel de comprendre ces compromis.

Principales différences de conception

Décortiquons les principales distinctions du point de vue de la conception. Cela permet de clarifier ce qui pourrait convenir à votre projet.

| Fonctionnalité | Engrenage interne | Engrenage externe |

|---|---|---|

| Taille | Une empreinte plus compacte | Besoin de plus d'espace |

| Fabrication | Complexe, spécialisé | Plus simple, largement disponible |

| Performance | Taux de contact plus élevé | Performance standard |

| Coût | Généralement plus élevé | Plus rentable |

Ce tableau montre le compromis fondamental. Vous devez souvent trouver un équilibre entre la compacité et la simplicité de fabrication.

Application pratique et fabrication

D'un point de vue pratique, les engrenages extérieurs sont la solution idéale pour de nombreux projets. Leur processus de fabrication est simple. Cette simplicité permet souvent de réduire les coûts et les délais d'exécution, un facteur essentiel pour de nombreux clients avec lesquels nous travaillons chez PTSMAKE. Ils sont faciles à produire et à monter, ce qui en fait des outils de travail fiables.

Les engrenages internes résolvent un ensemble différent de problèmes. Leur principal avantage est de créer une transmission très compacte. En effet, l'engrenage entraîné s'engrène à l'intérieur, ce qui permet d'économiser beaucoup d'espace. Ils offrent également une rapport de contact14Cela signifie qu'un plus grand nombre de dents sont engagées en même temps. Cela peut conduire à un fonctionnement plus souple et à une capacité de charge plus élevée.

Choisir le bon matériel

La difficulté de fabriquer des engrenages intérieurs est un facteur important. Le taillage des dents sur une surface intérieure nécessite un outillage et un savoir-faire spécialisés. Cette complexité a un impact direct sur le coût final de la pièce. Dans les projets passés de PTSMAKE, nous avons soigneusement évalué ces facteurs avec nos clients. L'application dicte toujours le meilleur choix.

Voici quelques exemples courants :

| Type d'engrenage | Exemples d'application |

|---|---|

| Engrenage interne | Systèmes d'engrenages planétaires dans la robotique, les transmissions automatiques, les engrenages de moyeu de bicyclette. |

| Engrenage externe | Machines industrielles simples, systèmes de bandes transporteuses, mécanismes d'horlogerie traditionnels. |

Pour un bras robotisé à couple élevé où l'espace est réduit, un engrenage interne est souvent la seule option viable. Pour un système de transmission de puissance simple, un engrenage externe est généralement la solution la plus pratique et la plus économique.

En résumé, votre choix dépend des priorités du projet. Les engrenages extérieurs offrent des solutions standard et rentables. Les engrenages intérieurs offrent des conceptions compactes et performantes pour des applications plus spécialisées où l'espace et la capacité de charge sont des facteurs de conception critiques.

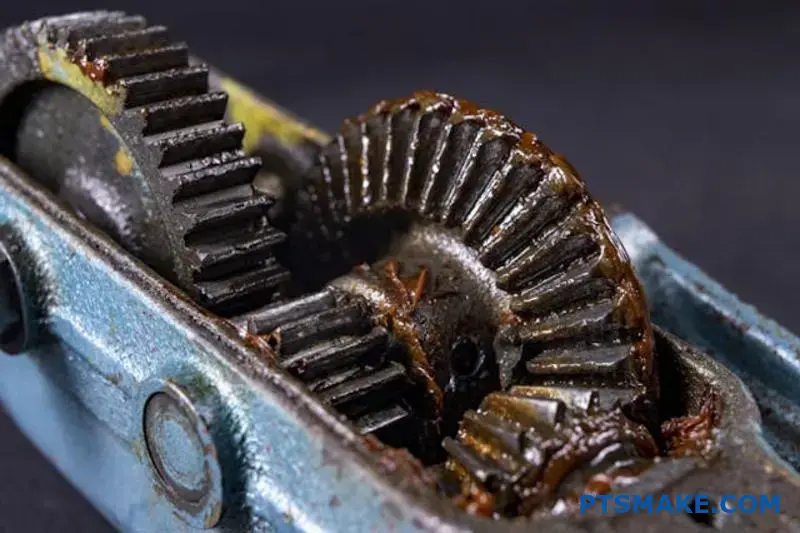

Quels sont les modes de défaillance les plus courants pour les différents types d'engrenages ?

Il est essentiel de comprendre les défaillances des engrenages. Il ne s'agit pas seulement d'une pièce cassée. Il s'agit de trouver la cause première. Les défaillances peuvent être classées en groupes clairs. Cela permet de diagnostiquer les problèmes plus rapidement.

Chez PTSMAKE, nous classons les défaillances par catégories afin d'améliorer nos conceptions. Les principaux groupes sont l'usure, la fatigue, la rupture et l'écoulement de plastique. Un engrenage entraîné bien conçu résiste mieux à ces problèmes.

| Catégorie de défaillance | Description |

|---|---|

| Usure des dents | Perte progressive de matière |

| Fatigue de surface | Fissuration due à des contraintes répétées |

| Bris de dents | Fracture soudaine et catastrophique |

| Flux de plastique | Déformation du matériau de surface |

Pour prévenir les défaillances, il faut d'abord les comprendre. Décortiquons les catégories les plus courantes que l'on rencontre dans les systèmes d'engrenage. Chacune d'entre elles a des causes et des signes distincts.

Usure des dents

Il s'agit de l'enlèvement lent de matière sur les dents de l'engrenage. Il se produit souvent avec le temps.

Usure abrasive

L'usure abrasive se produit lorsque des particules dures contaminent le lubrifiant. Ces particules agissent comme du papier de verre et rayent les surfaces des engrenages. Une bonne filtration est la clé de la prévention.

Usure de l'adhésif

L'usure par adhérence se produit lorsque les surfaces des dents d'engrenage se soudent et se détachent ensuite. Ce phénomène est souvent causé par des charges élevées et une mauvaise lubrification. Elle crée une surface rugueuse.

Fatigue de surface

Ce phénomène résulte de cycles de stress répétés sur la surface de la dent. Elle commence par de minuscules fissures qui s'agrandissent avec le temps.

Piqûres et écaillage

Les piqûres créent de petites cavités sur la surface de la dent. Au fur et à mesure que ces piqûres se développent et se rejoignent, elles peuvent entraîner écaillage15Il s'agit d'un mode de défaillance courant. Il s'agit d'un mode de défaillance courant.

Bris de dents

Il s'agit d'une défaillance plus grave et plus soudaine.

Fatigue de flexion

Des contraintes de flexion répétées au niveau de la racine de la dent peuvent entraîner la formation d'une fissure. La fissure s'agrandit à chaque cycle jusqu'à ce que la dent se brise complètement.

Surcharge Rupture

Ce phénomène se produit lorsque la charge exercée sur l'engrenage dépasse sa résistance. Il en résulte une fracture soudaine et fragile de la dent.

| Mode de défaillance | Cause commune | Stratégie de prévention |

|---|---|---|

| Usure abrasive | Lubrifiant contaminé | Meilleure filtration, boîtier étanche |

| Usure de l'adhésif | Mauvaise lubrification, charge élevée | Utiliser un lubrifiant approprié, réduire la charge |

| Piqûres | Contrainte de contact élevée | Amélioration de la géométrie de l'engrenage, meilleurs matériaux |

| Surcharge Rupture | Charges de choc, blocage soudain | Protection contre les surcharges, matériaux plus résistants |

Le fait de classer les défaillances des engrenages en fonction de l'usure, de la fatigue, de la rupture et de l'écoulement de plastique permet d'établir un diagnostic précis. Comprendre que des causes telles qu'un mauvais alignement ou une mauvaise lubrification conduisent à des défaillances spécifiques est la première étape vers la construction de systèmes plus fiables et la prévention des temps d'arrêt.

Comment les procédés de fabrication des engrenages sont-ils classés en vue d'une sélection pratique ?

Choisir le bon procédé de fabrication d'engrenages peut sembler complexe. Un moyen pratique de simplifier ce choix consiste à regrouper les méthodes en fonction de leur résultat et de leur coût. Cela vous permet d'adapter le processus aux besoins de votre application spécifique.

On peut les classer en trois grandes catégories.

Formage des ébauches

Ces méthodes, comme le moulage ou le forgeage, permettent de créer la forme initiale de l'engrenage. Elles sont rentables pour les volumes importants, mais offrent une précision moindre.

Usinage pour usage général

Des procédés tels que le taillage et le façonnage permettent de tailler des dents dans l'ébauche. Ils offrent une bonne précision pour la plupart des besoins industriels.

Finition pour la haute précision

La rectification et le rodage affinent les dents de l'engrenage. Ces étapes sont coûteuses mais nécessaires pour les applications exigeant une grande précision et un faible niveau de bruit, telles que les engrenages à entraînement critique.

Le compromis précision-coût

Chez PTSMAKE, nous aidons nos clients à trouver l'équilibre crucial entre la précision des engrenages et le coût de fabrication. Il ne s'agit pas toujours de choisir la plus haute précision, mais de sélectionner la bonne précision pour le travail. Cette décision a un impact direct sur le budget et le calendrier du projet.

Processus de formation : Les fondements

Les méthodes de formage comme la forge permettent de créer des ébauches d'engrenages solides. La précision est faible, généralement de l'ordre de AGMA Q5-Q7. Cependant, ces méthodes sont idéales pour produire de grandes quantités d'ébauches qui seront ensuite usinées. Cette approche en deux étapes est souvent très rentable.

Procédés d'usinage : Le cheval de bataille

L'usinage, y compris le taillage et le façonnage, est la méthode la plus courante. Elle offre une précision fiable pour un large éventail d'applications, généralement dans la fourchette AGMA Q8-Q11. C'est le point idéal pour les machines industrielles générales où les performances et le coût sont équilibrés.

Processus de finition : La touche finale

Pour les applications dans l'aérospatiale ou les appareils médicaux, la finition est essentielle. Des procédés tels que la rectification et le rodage permettent d'obtenir une précision extrêmement élevée (AGMA Q12+). Ce niveau de précision cinématique16 garantit un fonctionnement silencieux et régulier, mais son coût est nettement plus élevé.

Le tableau ci-dessous résume ce compromis.

| Groupe de processus | Précision typique (AGMA) | Coût relatif | Meilleur pour... |

|---|---|---|---|

| Formation | Q5 - Q7 | Faible | Pièces brutes de grand volume, pièces non critiques |

| Usinage | Q8 - Q11 | Moyen | Applications industrielles générales |

| Finition | Q12 - Q15 | Haut | Aérospatiale, systèmes à faible bruit |

En fait, la classification des procédés de fabrication en fonction du résultat et du coût simplifie la sélection. Le formage est destiné aux ébauches bon marché, l'usinage aux engrenages à usage général et la finition aux applications de haute précision. Votre choix final implique toujours un compromis entre les exigences de performance et le budget.

Quelles sont les structures de traitement thermique appliquées aux roues dentées ?

Le choix du bon traitement thermique est crucial. Il définit la durée de vie d'un engrenage entraîné. L'objectif est d'obtenir un équilibre parfait. Nous avons besoin de dureté pour résister à l'usure. Nous avons également besoin de ténacité pour éviter les fractures.

Il ne s'agit pas d'une solution unique. Le choix dépend entièrement de la tâche spécifique de l'engin. Chez PTSMAKE, nous adaptons le traitement aux exigences de l'application.

Voici un bref aperçu des deux principales approches :

| Type de traitement | Objectif principal | Propriété principale |

|---|---|---|

| Cémentation | Surface dure et résistante à l'usure | Résistant et ductile |

| Par le durcissement | Dureté et résistance uniformes | Propriétés uniformes |

Cela garantit que l'engrenage entraîné fonctionne de manière fiable sous la charge prévue.

Explorons ces méthodes d'un point de vue pratique. La décision a un impact non seulement sur les performances, mais aussi sur la complexité et le coût de fabrication. Il s'agit d'une discussion essentielle que nous avons avec nos clients dès le début de la phase de conception.

Techniques de cémentation

La cémentation crée un composant à double structure. Vous obtenez un extérieur dur pour l'usure et un intérieur résistant qui absorbe les chocs. C'est la solution idéale pour les applications soumises à de fortes contraintes, où les impacts et l'usure de la surface sont des préoccupations majeures.

Carburation

Ce procédé consiste à ajouter du carbone à la surface d'un acier à faible teneur en carbone. La pièce est chauffée dans une atmosphère riche en carbone. Le résultat est un boîtier extérieur extrêmement dur, parfait pour supporter des charges de contact importantes sans s'user rapidement.

Nitruration

La nitruration utilise l'azote pour durcir la surface. Il s'agit d'un procédé à basse température, ce qui réduit le risque de distorsion. C'est donc un excellent choix pour un engrenage de précision où des tolérances serrées sont essentielles après le traitement. La nitruration transformation martensitique17 est moins préoccupante en ce qui concerne la distorsion.

Par le durcissement

La trempe à cœur, comme son nom l'indique, durcit l'ensemble de l'engrenage de manière uniforme. L'engrenage est chauffé puis trempé. Cette méthode est plus simple et souvent plus rentable. Elle convient mieux aux applications où les contraintes de contact sont moindres et où la solidité globale et la résistance à la fatigue sont plus importantes que la durabilité extrême de la surface.

| Fonctionnalité | Carburation | Nitruration | Par le durcissement |

|---|---|---|---|

| Dureté de la surface | Très élevé | Haut | Modéré |

| Ténacité du noyau | Haut | Haut | Modéré |

| Risque de distorsion | Haut | Faible | Moyen |

| Meilleur pour | Charges lourdes | Pièces de précision | Contrainte uniforme |

Le choix entre la cémentation et la trempe à cœur pour un engrenage entraîné dépend des contraintes opérationnelles spécifiques. La cémentation excelle dans les scénarios de forte usure, tandis que la trempe à cœur offre une résistance constante pour les applications à faible charge, garantissant des performances et une longévité optimales.

Comment les systèmes de lubrification varient-ils en fonction de l'application des engrenages ?

Le choix de la bonne lubrification n'est pas une tâche unique. La méthode doit correspondre aux exigences de l'application. La vitesse et la charge sont les deux facteurs les plus importants.

Ils déterminent si une simple application de graisse suffit. Ou si un système plus complexe est nécessaire. Ce choix a un impact direct sur la durée de vie et les performances des engrenages. Examinons les types les plus courants.

Lubrification à la graisse

La graisse est idéale pour les situations de faible vitesse et de faible charge. Elle est souvent utilisée dans les unités scellées qui sont "lubrifiées à vie". Pensez aux boîtes de vitesses des petits appareils électroménagers. L'entretien est minime, ce qui est un grand avantage.

Lubrification par éclaboussures

Pour les vitesses et les charges modérées, la lubrification par barbotage est courante. Ce système est utilisé dans de nombreux réducteurs industriels fermés. Un engrenage, ou un palonnier qui lui est attaché, plonge dans un bain d'huile. Il projette du lubrifiant sur d'autres composants.

Lubrification forcée (pression)

Les systèmes à grande vitesse et à forte charge nécessitent une solution plus robuste. La lubrification forcée pompe activement l'huile vers les points de contact critiques. Il s'agit notamment des roulements et des engrenages. Cette méthode garantit une lubrification constante pour chaque composant. Elle assure également un refroidissement et une filtration essentiels.

Les systèmes de lubrification forcée se trouvent là où la précision est la plus importante. Dans ces environnements soumis à de fortes contraintes, chaque composant doit fonctionner parfaitement. Cela inclut les gicleurs d'huile, les pompes et les filtres.

Chez PTSMAKE, nous usinons des composants pour ces systèmes complexes. Les tolérances sont incroyablement serrées. Toute défaillance peut entraîner des dommages catastrophiques.

L'un des principaux avantages est la dissipation de la chaleur. L'huile en circulation évacue la chaleur générée par le frottement. Cette fonction est essentielle dans les applications à hautes performances. Sans cela, les engrenages surchaufferaient rapidement et tomberaient en panne.

Le système filtre également le lubrifiant. Il élimine les particules métalliques et les contaminants. L'huile reste ainsi propre et la durée de vie des engrenages est prolongée. Le bon fonctionnement de la paire d'engrenages d'entraînement et d'entraînement dépend de cette huile propre. Il s'agit d'un concept fondamental en matière de Tribologie18.

Nous pouvons comparer directement ces méthodes.

| Méthode de lubrification | Vitesse typique | Charge typique | Complexité et coût | Application typique |

|---|---|---|---|---|

| Graisse | Faible (<2 m/s) | Faible à modéré | Faible | Réducteurs étanches, utilisation intermittente |

| Éclaboussures | Modéré (2-12 m/s) | Modéré | Moyen | Réducteurs industriels fermés |

| Forcé (pression) | Élevée (>12 m/s) | Haut | Haut | Transmissions automobiles, turbines |

Ce tableau aide nos clients à comprendre les compromis. L'adéquation entre le système et l'application est la clé de la fiabilité et de la rentabilité.

Le choix de la bonne lubrification dépend fortement de la vitesse et de la charge de l'engrenage. Une simple graisse convient aux applications lentes, tandis que les systèmes à hautes performances exigent une lubrification forcée complexe pour le refroidissement et la filtration, afin d'assurer la longévité et la fiabilité de chaque engrenage, y compris l'engrenage entraîné.

Comment calculer le rapport de transmission d'un train simple ?

Le calcul du rapport de transmission d'un train d'engrenages simple est simple. Il s'agit d'un concept fondamental en ingénierie mécanique. Ce calcul vous aidera à comprendre le résultat.

L'ensemble du processus repose sur une formule simple. Il suffit de compter les dents de deux engrenages.

La formule de base

Le rapport est obtenu en divisant le nombre de dents sur le engrenage entraîné par le nombre de dents de l'engrenage moteur. L'engrenage entraîné est celui qui reçoit la force.

Un guide simple

- Identifier l'engrenage d'entraînement (entrée).

- Identifier les engrenage entraîné (sortie).

- Comptez les dents sur les deux.

- Appliquer la formule.

Voici une référence rapide :

| Type d'engrenage | Description |

|---|---|

| Engins de conduite | L'engrenage qui est actionné et qui déclenche le mouvement. |

| Engrenage entraîné | L'engrenage qui est tourné par l'engrenage moteur. |

Le résultat vous donne le rapport de transmission.

Comprendre la formule n'est qu'un début. La véritable valeur ajoutée réside dans la connaissance de la signification de ce rapport pour les performances de votre machine. Il contrôle directement le compromis entre la vitesse et le couple.

Impact sur la vitesse de sortie

Le rapport de transmission détermine la vitesse de sortie. Un rapport plus élevé signifie une vitesse de sortie plus faible. La formule est la suivante :

Vitesse de sortie = Vitesse d'entrée / Rapport de vitesse

Par exemple, un rapport de 2:1 réduit la vitesse de moitié. L'engrenage entraîné tourne une fois pour deux rotations de l'engrenage moteur. Cette caractéristique est cruciale pour la précision du contrôle. Dans des projets antérieurs de PTSMAKE, nous l'avons utilisé pour obtenir des vitesses de mouvement exactes.

Comprendre la multiplication du couple

Le couple est la force de rotation. Le rapport de transmission multiplie également le couple. Sans tenir compte des pertes d'efficacité, la formule est la suivante

*Couple de sortie = Couple d'entrée Ratio d'engrenage**

Ce principe est le fondement de avantage mécanique19. Il permet à un petit moteur de déplacer une charge lourde. Un moteur plus engrenage entraîné fournit plus de couple mais à une vitesse plus lente.

La relation est inverse, comme indiqué ci-dessous :

| Rapport d'engrenage | Effet sur la vitesse | Effet sur le couple |

|---|---|---|

| > 1:1 | Diminutions | Augmentations |

| < 1:1 | Augmentations | Diminutions |

| 1:1 | Pas de changement | Pas de changement |

Cet équilibre est un élément clé de tout projet de conception d'engrenages.

Le calcul du rapport d'engrenage consiste à diviser la denture de l'engrenage mené par la denture de l'engrenage menant. Ce simple chiffre détermine la vitesse et le couple de sortie, ce qui vous permet de manipuler la force et la vitesse pour répondre aux besoins spécifiques de votre application.

Comment modifier la conception d'un système d'entraînement par engrenages pour en améliorer l'efficacité ?

La réduction des pertes d'énergie est la clé d'un entraînement par engrenages plus efficace. De petits changements peuvent conduire à des gains significatifs. Il ne s'agit pas d'une seule solution, mais d'une série d'améliorations ciblées.

De l'engrenage droit à l'engrenage hélicoïdal

Le changement de type d'engrenage offre un avantage majeur. Les engrenages hélicoïdaux offrent un fonctionnement plus souple et plus silencieux, ainsi qu'un meilleur contact.

Le rôle de l'état de surface

Une surface plus lisse réduit les frottements. La rectification et le polissage des dents d'engrenage peuvent réduire considérablement le gaspillage d'énergie.

| Stratégie | Bénéfice principal |

|---|---|

| Engrenages hélicoïdaux | Une transmission de puissance plus souple |

| Broyage | Réduction des frottements |

| Lubrification | Réduction de l'usure et de la chaleur |

| Paliers | Résistance à la rotation minimisée |

Un regard plus approfondi sur la réduction des pertes

L'obtention d'une plus grande efficacité nécessite une approche à multiples facettes. Chaque composant joue un rôle essentiel dans la réduction des frottements et du gaspillage d'énergie. C'est un système où chaque détail compte.

Optimisation du contact des engrenages

Nous recommandons souvent les engrenages hélicoïdaux plutôt que les engrenages droits. Leurs dents inclinées s'engrènent plus progressivement. La charge est ainsi répartie sur une plus grande surface, ce qui réduit les contraintes et les pertes par frottement. Dans des projets antérieurs de PTSMAKE, ce simple changement a permis d'améliorer l'efficacité.

L'importance de la lubrification

Une bonne lubrification est essentielle. Il ne s'agit pas seulement d'appliquer de l'huile. La science de la Tribologie20 montre que la viscosité et la quantité sont essentielles. Une trop grande quantité de lubrifiant peut entraîner une traînée, tandis qu'une mauvaise viscosité ne crée pas de film protecteur. Ceci est particulièrement vrai pour l'engrenage entraîné, qui supporte la charge de sortie.

Paliers et qualité de surface

Des roulements de haute qualité sont indispensables. Ils minimisent le frottement rotatif, source directe de perte d'énergie. Nous mettons également l'accent sur l'état de surface. Grâce à des techniques de rectification avancées, nous créons des surfaces de dents d'engrenage ultra lisses qui glissent l'une sur l'autre avec une résistance minimale.

| Composant | Optimisation des clés | Impact sur l'efficacité |

|---|---|---|

| Engrenages | Passer à l'hélicoïdal | Réduit l'impact et le frottement |

| Lubrifiant | Viscosité correcte | Crée un film stable, évite la traînée |

| Paliers | Rouleau/bille de haute qualité | Réduit les frottements de rotation |

| Surface | Rectification de précision | Minimise les frottements microscopiques |

L'obtention d'un meilleur rendement est un processus systématique. Il s'agit d'adopter une meilleure géométrie d'engrenage, d'optimiser la lubrification, d'améliorer l'état de surface et d'utiliser des roulements de haute qualité. Chaque étape contribue à réduire le frottement et la perte d'énergie globale dans le système.

Comment atténuer le bruit des engrenages et les vibrations dans un système ?

La lutte contre le bruit des engrenages nécessite une vision au niveau du système. Il ne s'agit pas seulement de l'engrenage lui-même. Il faut prendre en compte l'ensemble de l'assemblage.

Cette approche tient compte de tous les aspects, de la conception de l'engrenage au carter. Des facteurs tels que la précision des engrenages et l'alignement jouent un rôle important. Un système bien conçu minimise le bruit dès le départ. L'engrenage d'entraînement et l'engrenage entraîné doivent tous deux faire l'objet d'une attention particulière.

Une stratégie à l'échelle du système

Il est essentiel de ne pas se limiter à un seul composant. Une réduction efficace du bruit est le fruit d'une stratégie globale.

| Approche | Focus | Résultats |

|---|---|---|

| Niveau du composant | Un seul engrenage | Réduction limitée du bruit |

| Au niveau du système | Ensemble complet | Performances optimales |

Cela permet d'obtenir un produit final plus silencieux et plus fiable.

Pour réduire véritablement le bruit et les vibrations, nous devons analyser l'ensemble du système de transmission de puissance. C'est un problème que j'ai aidé de nombreux clients de PTSMAKE à résoudre en prenant en compte la situation dans son ensemble.

Techniques d'atténuation avancées

Conception et qualité des engrenages

La conception de l'engrenage est votre première ligne de défense. L'utilisation d'engrenages hélicoïdaux au lieu d'engrenages droits peut augmenter de manière significative la durée de vie de l'engrenage. Rapport de contact21. Cela permet un transfert de puissance plus souple et plus silencieux.

Il est également essentiel d'améliorer la qualité des engrenages. Nous spécifions souvent une classe AGMA plus élevée pour la précision. Une classe plus élevée signifie des tolérances plus serrées et un meilleur état de surface, ce qui réduit le bruit. La modification du profil de la dent, comme l'ajout d'un relief de pointe ou de pied, permet également d'éviter les interférences et de réduire les vibrations.

Alignement et logement

Un alignement parfait n'est pas négociable. Un mauvais alignement des engrenages, des arbres ou des roulements est une source importante de bruit. Cela inclut le positionnement de l'engrenage entraîné par rapport à l'engrenage d'entraînement. Un assemblage correct est tout aussi important que la précision de fabrication.

Le rôle du boîtier est souvent sous-estimé. Un boîtier rigide doté de bonnes caractéristiques d'amortissement peut absorber les vibrations avant qu'elles ne se transforment en bruit audible.

| Technique d'atténuation | Objectif principal | Composant du système |

|---|---|---|

| Engrenages hélicoïdaux | Augmenter le taux de contact | Engrenages |

| Classe AGMA supérieure | Améliorer la précision | Engrenages |

| Modification du profil dentaire | Réduire les interférences | Engrenages |

| Alignement correct | Assurer un maillage correct | Assemblée |

| Boîtier d'amortissement | Absorber les vibrations | Logement |

Une lutte efficace contre le bruit combine ces stratégies pour obtenir le meilleur résultat.

L'atténuation efficace du bruit des engrenages est un défi au niveau du système. Le succès dépend de l'intégration de choix de conception intelligents, d'une fabrication de haute précision et d'un assemblage minutieux. Il s'agit de savoir comment toutes les pièces fonctionnent ensemble, et non pas un seul composant pris isolément.

Analyser une étude de cas portant sur la défaillance d'un engrenage entraîné prématurément.

Examinons la défaillance d'un multiplicateur d'éolienne. Il s'agit d'une application critique où une panne prématurée est coûteuse. L'engrenage principal s'est rompu au bout de cinq ans seulement. La durée de vie prévue était de vingt ans.

Observations initiales

Nous commençons par rassembler les faits de base. La panne n'a pas été soudaine. Les performances se sont dégradées sur plusieurs mois avant de s'arrêter complètement. Cela suggère un mécanisme de défaillance progressive.

Points clés

| Paramètres | Observation |

|---|---|

| Heures d'ouverture | ~44 000 heures |

| Durée de vie prévue | ~175 000 heures |

| Mode de défaillance | Vibrations excessives, puis crise d'épilepsie |

| Journal de maintenance | Régulier, à l'heure |

Ces données initiales nous aident à cerner le problème. L'engrenage n'a pas atteint sa durée de vie nominale malgré un entretien adéquat.

Application de la procédure d'analyse des défaillances

Dans les projets de PTSMAKE, nous suivons une procédure stricte. Cela nous permet de ne pas tirer de conclusions hâtives. Nous appliquons la même logique ici pour trouver la véritable cause première. Une approche systématique est cruciale.

Étape 1 : Examen visuel et microscopique

Tout d'abord, nous avons examiné l'engrenage entraîné défaillant. La surface des dents de l'engrenage était très abîmée. Il y avait des preuves évidentes d'une micropiqûre22 sur les flancs de la dent. Il ne s'agissait pas d'une simple fracture due à une surcharge. Les dommages correspondent à une fatigue à long terme. Il indique un problème au niveau du film de lubrification.

Étape 2 : Analyse des lubrifiants et des débris

Nous avons ensuite analysé l'huile d'engrenage. Nos tests en laboratoire ont révélé une forte concentration de particules métalliques. Cela confirmait l'existence d'une usure excessive. La viscosité de l'huile était également inférieure à celle spécifiée. Il s'agit là d'un signal d'alarme majeur. Une viscosité plus faible réduit la résistance du film lubrifiant.

Étape 3 : Identifier la cause première

Nous avons rassemblé les preuves. La défaillance prématurée n'était pas due à un défaut de matériau ou à un choc. La cause première était un manque de lubrification. Le mauvais grade de lubrifiant avait été utilisé lors d'un entretien précédent. Il en est résulté une épaisseur de film insuffisante, un frottement accru et, en fin de compte, une fatigue catastrophique de la surface.

| Cause potentielle | Preuves | Conclusion |

|---|---|---|

| Défaut de matériel | L'analyse des matériaux a révélé une composition correcte. | Exclu |

| Chargement par choc | Aucun signe de fracture soudaine. | Exclu |

| Manque de lubrification | Micro-pitting généralisé, faible viscosité de l'huile. | Cause la plus probable |

Mesures correctives proposées

La solution ne consiste pas seulement à remplacer le matériel. Nous devons mettre à jour les protocoles de maintenance. Cela inclut une vérification plus stricte des lubrifiants. Il est essentiel de former le personnel à l'importance d'utiliser la bonne qualité d'huile pour éviter que le problème ne se reproduise.

Cette étude de cas montre comment une analyse systématique a permis d'identifier la défaillance de la lubrification comme étant la cause première, et non un défaut de matériau. Un diagnostic correct du problème est essentiel pour mettre en œuvre des actions correctives efficaces et durables pour tout système d'engrenage entraîné.

Comment la dilatation thermique affecte-t-elle les performances des engrenages dans les applications à haute température ?

Dans les environnements à haute température, les engrenages sont confrontés à une menace silencieuse : la dilatation thermique. Lorsque le métal s'échauffe, il grossit. Ce simple fait a d'énormes conséquences pour les systèmes d'engrenage.

Le problème le plus immédiat est la réduction du jeu. Le jeu est le petit espace entre les dents de l'engrenage qui s'accouplent. Il est essentiel pour la lubrification et la prévention des blocages.

Lorsque les engrenages se dilatent, cet espace se rétrécit. S'il disparaît complètement, les engrenages peuvent se gripper, entraînant une défaillance catastrophique. La compréhension de ce phénomène est essentielle pour une conception fiable.

Les conséquences de la disparition de la réaction en chaîne

Lorsque le jeu est éliminé par la chaleur, les engrenages commencent à interférer. Cela augmente la friction, génère plus de chaleur et accélère l'usure de toutes les pièces, y compris l'engrenage entraîné.

| État de la réaction brutale | Conséquence | Niveau de risque |

|---|---|---|

| Suffisante | Fonctionnement en douceur, lubrification adéquate | Faible |

| Réduit | Augmentation du bruit, des frottements et de la chaleur | Moyen |

| Zéro/Négatif | Liaison, rupture de dent, grippage du système | Haut |

Ce cycle peut rapidement conduire à une panne complète du système.

Gestion de la dilatation thermique dans la conception des engrenages

Chez PTSMAKE, nous gérons ces effets grâce à une ingénierie minutieuse. Il ne s'agit pas de lutter contre la physique, mais de concevoir en tenant compte de celle-ci. Trois stratégies clés sont essentielles pour réussir.

Spécifier un jeu à froid plus important

La solution la plus directe consiste à concevoir un jeu initial plus important à température ambiante (jeu à froid).

Cet espace supplémentaire agit comme un tampon. Il garantit que même lorsque les engrenages atteignent leur température de fonctionnement, il reste un espace suffisant pour la lubrification et un engrènement en douceur. Le calcul de cet espace nécessite une connaissance précise des matériaux et des températures en jeu.

La sélection des matériaux est cruciale

Le choix des bons matériaux est une autre étape cruciale. Idéalement, l'engrenage et son logement devraient se dilater à des vitesses similaires.

Chaque matériau a une Coefficient de dilatation thermique23qui détermine l'ampleur de sa croissance lorsqu'il est chauffé. Nous nous attachons à sélectionner des matériaux dont les coefficients sont compatibles afin de maintenir les jeux sur toute la plage de température de fonctionnement.

Cela s'applique à la fois à l'engrenage d'entraînement et à l'engrenage entraîné, en veillant à ce qu'ils se dilatent de manière compatible l'un avec l'autre et avec le carter.

| Matériau | Application typique Avantages | Stabilité thermique |

|---|---|---|

| Alliages d'acier | Haute résistance et durabilité | Bon |

| Alliages de bronze | Bon pouvoir lubrifiant, frottement réduit | Modéré |

| PEEK/Plastiques | Léger, résistant à la corrosion | Variable |

Utiliser une lubrification à haute température

Enfin, la lubrification n'est pas négociable. Les lubrifiants standard peuvent se dégrader ou brûler à des températures élevées, laissant les engrenages sans protection.

Nous spécifions toujours des lubrifiants conçus pour les environnements à haute température. Ces fluides conservent leur viscosité et leur film protecteur, réduisant le frottement et aidant à dissiper la chaleur, même lorsque les jeux sont serrés.

La réduction du jeu due à la chaleur constitue un risque sérieux. Elle peut entraîner un grippage et une défaillance. Une conception intelligente avec un jeu à froid plus important, des matériaux compatibles et une lubrification à haute température appropriée permet de gérer efficacement cette menace et de garantir la fiabilité des performances de l'engrenage.

Quand un engrenage en plastique est-il préférable à un engrenage en métal ?

Choisir entre le plastique et le métal n'est pas une question de "mieux". Il s'agit de savoir ce qui convient le mieux à votre application spécifique. Un engrenage entraîné en plastique peut changer la donne dans le bon contexte.

Pensez au bourdonnement silencieux d'une imprimante de bureau. C'est le plastique à l'œuvre.

Les principaux avantages en action

Fonctionnement silencieux

Les engrenages en plastique amortissent naturellement les vibrations et le bruit. Ils sont donc idéaux pour l'électronique grand public et les équipements de bureau où le silence est de rigueur.

Autolubrification

De nombreux plastiques techniques ont de faibles coefficients de frottement. Ils peuvent fonctionner sans problème sans lubrification externe, ce qui réduit les risques de maintenance et de contamination.

| Fonctionnalité | Engrenage en plastique | Engrenage métallique |

|---|---|---|

| Niveau de bruit | Très faible | Plus élevé |

| Lubrification | Souvent autolubrifiant | Nécessite un lubrifiant externe |

| Corrosion | Excellente résistance | Sujet à la rouille/corrosion |

| Poids/Inertie | Très faible | Haut |

Cette faible inertie signifie également qu'ils peuvent démarrer et s'arrêter rapidement avec moins d'énergie.

Cependant, le plastique n'est pas une solution universelle. Il est essentiel de comprendre ses limites pour réussir la conception d'un produit. Chez PTSMAKE, nous guidons quotidiennement nos clients à travers ces compromis afin d'éviter des erreurs coûteuses.