Les défaillances dues à la fatigue des métaux surviennent sans avertissement, souvent à des niveaux de contrainte bien inférieurs à ceux auxquels les ingénieurs s'attendent. Vos marges de sécurité soigneusement calculées perdent tout leur sens lorsque des fissures microscopiques se développent silencieusement à travers des composants critiques, entraînant des défaillances catastrophiques qui auraient pu être évitées.

L'analyse de la fatigue des métaux nécessite une approche systématique en 20 étapes qui couvre les courbes de durée de vie sous contrainte, les méthodes de durée de vie sous contrainte, la mécanique de la rupture, les facteurs environnementaux et les stratégies de conception pratiques pour prédire et prévenir les défaillances dues à la fatigue dans les composants techniques.

Ce guide vous guide à travers chaque étape essentielle, depuis la compréhension des raisons pour lesquelles les métaux ne parviennent pas à atteindre leur résistance jusqu'à la mise en œuvre de solutions concrètes. Vous apprendrez des méthodes éprouvées qui vous aideront à concevoir des composants durables, en vous appuyant sur des exemples pratiques tirés des industries aérospatiale et automobile.

Pourquoi la fatigue des métaux se produit-elle en dessous de la limite d'élasticité ?

Avez-vous déjà vu une pièce métallique se briser de manière inattendue ? Elle pouvait sembler solide, supporter sa charge sans problème. Le coupable est souvent la fatigue du métal.

Il ne s'agit pas d'une force unique et écrasante. Il s'agit d'une accumulation silencieuse de dommages. Des cycles de stress répétés, même minimes, en sont la cause. Ils créent des failles microscopiques qui s'agrandissent avec le temps.

Les deux voies d'échec

Ce processus est fondamentalement différent d'une défaillance due à une surcharge statique. Cette distinction est cruciale pour la conception de pièces durables.

| Fonctionnalité | Défaillance statique | Défaillance par fatigue |

|---|---|---|

| Type de charge | Simple, charge élevée | Charge cyclique répétée |

| Niveau de stress | Supérieure à la limite d'élasticité | Souvent inférieure à la limite d'élasticité |

| Début | Soudain | Graduelle, cumulative |

Un regard au niveau microscopique

La réponse se trouve au cœur de la structure cristalline du métal. À grande échelle, la contrainte se situe dans le domaine élastique. Cela signifie que la pièce devrait reprendre sa forme initiale.

Mais au niveau microscopique, la situation est différente. Le réseau cristallin du métal contient des imperfections appelées dislocations. Sous l'effet d'une charge cyclique, ces dislocations se déplacent et se regroupent.

La naissance d'une fissure

Ce mouvement concentré crée de minuscules zones de déformation plastique localisée. Ces zones sont connues sous le nom de bandes antidérapantes persistantes1. Ils forment de minuscules étapes, comme des extrusions et des intrusions, à la surface du matériau.

Ces imperfections de surface agissent comme des concentrateurs de stress. Elles deviennent le point de départ de fissures microscopiques. À chaque cycle de contrainte, la fissure s'agrandit un peu plus. Chez PTSMAKE, la compréhension de ce mécanisme est un élément clé de notre processus de sélection des matériaux. Elle garantit que les pièces que nous usinons peuvent résister à la durée de vie prévue.

| Échelle | Observation | Implication |

|---|---|---|

| Macroscopique | La pièce semble élastique, pas de changement visible. | Les ingénieurs peuvent penser que c'est sans danger. |

| Microscopique | Une déformation plastique localisée se produit. | Les dommages s'accumulent et provoquent des fissures. |

En bref, la fatigue des métaux est un processus cumulatif. Des contraintes répétées, même inférieures à la limite d'élasticité, provoquent des dommages microscopiques localisés. Ces dommages se transforment en fissures qui conduisent finalement à la rupture, ce qui la distingue d'une surcharge statique soudaine.

Qu'est-ce qu'une courbe de stress et de durée de vie (S-N) ?

La courbe S-N, ou courbe contrainte-vie, est un outil fondamental en ingénierie. Elle représente graphiquement la durée de vie en fatigue d'un matériau.

La courbe représente l'ampleur d'une contrainte cyclique (S) en fonction du nombre de cycles jusqu'à la rupture (N).

Comprendre les axes

L'axe vertical indique le niveau de contrainte. L'axe horizontal, souvent sur une échelle logarithmique, indique le nombre de cycles. Cela nous aide à visualiser l'usure d'une pièce au fil du temps. Il s'agit d'un élément essentiel pour prévoir et prévenir l'usure d'une pièce. fatigue des métaux.

Une façon simple de voir les choses est la suivante :

| Niveau de stress | Cycles d'échec |

|---|---|

| Stress élevé | Moins de cycles |

| Faible stress | De nombreux cycles |

Cette relation nous aide à concevoir des pièces qui dureront pendant toute la durée de vie prévue, sans défaillance inattendue.

La limite de l'endurance : concevoir pour une vie infinie

La caractéristique la plus critique d'une courbe S-N pour certains matériaux est la limite d'endurance. Ce concept change la donne en matière de fiabilité à long terme.

La limite d'endurance est le niveau de contrainte en dessous duquel un matériau peut supporter un très grand nombre, presque infini, de cycles de charge sans se rompre. La courbe devient essentiellement horizontale à ce niveau.

Cependant, tous les matériaux n'ont pas cette propriété.

| Groupe de matériaux | Comportement habituel en matière de limite d'endurance |

|---|---|

| Acier et alliages de titane | Ils présentent souvent une limite d'endurance distincte. |

| Aluminium et Alliages de cuivre | En général, il n'y a pas de limite claire. |

Pour des matériaux comme l'acier, si nous concevons un composant de manière à ce que ses contraintes de fonctionnement soient toujours inférieures à la limite d'endurance, il peut théoriquement durer éternellement. C'est le fondement de la conception "à durée de vie infinie". Dans les projets passés de PTSMAKE, il est essentiel de comprendre cette distinction. Pour une pièce en acier sur une machine industrielle, nous visons une durée de vie infinie. La coefficient de résistance à la fatigue2 nous aide à modéliser ce comportement avec précision. Pour une pièce d'avion en aluminium, la conception doit tenir compte d'une durée de vie limitée et d'inspections régulières.

La courbe S-N établit une correspondance entre la contrainte et la durée de vie d'un matériau. Sa caractéristique la plus importante pour de nombreux métaux est la limite d'endurance. Cette limite est la clé de la conception de composants capables de résister indéfiniment à des charges cycliques, ce qui permet d'éviter des dommages à long terme. fatigue des métaux.

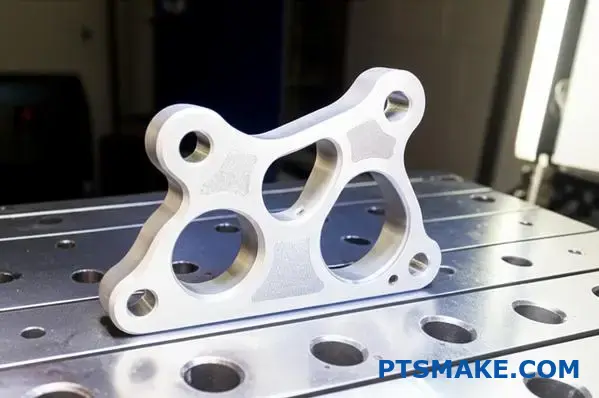

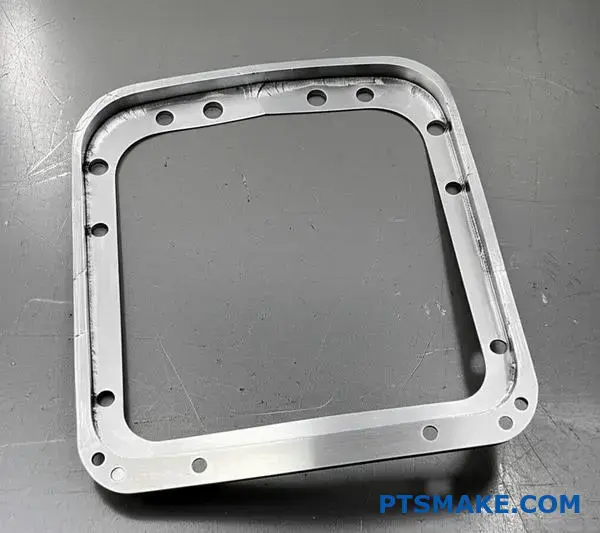

Quel est le rôle des concentrations de contraintes ?

En ingénierie, même des caractéristiques de conception simples peuvent devenir des points faibles. Nous utilisons un concept appelé facteur de concentration des contraintes géométriques, ou Kt, pour mesurer ce phénomène.

Comprendre les points faibles de la géométrie

Kt est un multiplicateur théorique. Il nous indique dans quelle mesure la contrainte augmente en un point spécifique, comme un coin ou un trou, par rapport au reste de la pièce.

Les facteurs de stress les plus courants

Ces caractéristiques sont courantes mais doivent être gérées avec soin. Un angle aigu est un exemple classique de zone à forte contrainte.

| Fonctionnalité | Description | Préoccupation typique |

|---|---|---|

| Encoches | Rainures acérées creusées dans une surface | Contrainte locale élevée |

| Trous | Ouvertures percées ou usinées | Le stress circule autour d'elle |

| Filets | Coins internes arrondis | La netteté dicte le stress |

Ces caractéristiques géométriques agissent comme des sites primaires de défaillance. Elles amplifient localement les contraintes, créant des points chauds où des fissures peuvent apparaître, en particulier sous l'effet de charges répétées. Il s'agit d'un facteur essentiel pour comprendre et prévenir fatigue des métaux3.

Des points chauds aux fissures de fatigue

Imaginez le stress comme une rivière qui coule. Un trou ou une entaille est comme un gros rocher dans cette rivière. Le flux de contraintes doit être détourné autour de lui, ce qui provoque un pic important du niveau de contraintes locales juste au bord de la caractéristique.

Cette contrainte amplifiée, définie par Kt, peut être bien inférieure à la résistance ultime du matériau. Cependant, en cas de charge cyclique, ce point chaud est l'endroit où une minuscule fissure se formera probablement en premier. Au fil du temps, cette fissure s'agrandit et finit par se rompre.

Introduction du facteur d'entaille de fatigue (Kf)

Si Kt est une valeur théorique utile, elle ne dit pas tout. Le facteur d'entaille de fatigue (Kf) nous donne une image plus pratique. Il rend compte du comportement réel d'un matériau spécifique en présence d'une entaille.

Certains matériaux sont plus sensibles que d'autres à ces sources de stress. Le Kf tient compte de cette sensibilité, ce qui en fait un indicateur plus fiable de la durée de vie en fatigue dans les applications réelles. Chez PTSMAKE, nous analysons à la fois Kt et Kf pour garantir la durabilité des composants.

| Facteur | Définition | Application |

|---|---|---|

| Kt | Augmentation théorique de la contrainte due à la géométrie | Analyse initiale de la conception |

| Kf | Réduction réelle de la durée de vie en fatigue due à une entaille | Prédiction de la fatigue dans le monde réel |

Les caractéristiques géométriques telles que les trous et les congés créent des concentrations de contraintes, définies par Kt. Ces zones sont des endroits privilégiés pour les fissures de fatigue. Le facteur d'entaille de fatigue, Kf, fournit une mesure plus réaliste en incluant la sensibilité du matériau pour prédire la défaillance.

Quel est l'impact de l'état de surface sur les performances en matière de fatigue ?

Les défaillances dues à la fatigue commencent presque toujours à la surface. C'est la zone qui interagit avec l'environnement et qui subit les contraintes les plus fortes.

La surface : Un point de départ essentiel

De minuscules imperfections de surface agissent comme des sources de stress. Ces fissures microscopiques se développent sous l'effet de charges répétées. C'est le cœur de la fatigue des métaux.

Les processus de fabrication créent directement cette surface. Chaque méthode laisse une signature unique. Cette signature comprend la rugosité et les contraintes internes. Ces facteurs déterminent la durée de vie en fatigue du composant.

L'impact de la fabrication sur la fatigue

Le tableau ci-dessous montre comment les différentes finitions affectent les performances.

| Processus de finition | Rugosité typique (Ra) | Impact sur la durée de vie en fatigue |

|---|---|---|

| Usinage brut | > 3,2 µm | Pauvre |

| Broyage | 0,4 - 1,6 µm | Bon |

| Polissage | < 0,4 µm | Excellent |

| Grenaillage de précontrainte | Variable | Excellent (induit une compression) |

Plongée approfondie : Rugosité et contraintes résiduelles

Chaque processus de fabrication modifie la surface. L'usinage, par exemple, crée des pics et des creux microscopiques. Ces caractéristiques sont des endroits privilégiés pour l'apparition de fissures de fatigue. Une surface plus lisse comporte moins de sites d'initiation.

Le polissage et le meulage réduisent cette rugosité. La résistance à la fatigue s'en trouve considérablement améliorée. Toutefois, ces procédés peuvent également introduire de la chaleur et des contraintes dans le matériau.

Le facteur le plus important est le type de stress laissé derrière soi. Nous nous concentrons souvent sur contraintes résiduelles4 qui sont enfermés dans la couche superficielle après la fabrication.

Contraintes de compression et de traction

Chez PTSMAKE, nous gérons ces contraintes avec soin pour nos clients. Les contraintes résiduelles de traction éloignent le matériau, ce qui facilite la formation de fissures. Cela nuit à la durée de vie en fatigue.

Inversement, les contraintes résiduelles de compression compriment le matériau. Cela contrebalance efficacement les charges de traction appliquées, ce qui rend l'apparition et la croissance des fissures beaucoup plus difficiles. Les procédés tels que le grenaillage de précontrainte sont spécifiquement conçus pour créer cet effet bénéfique.

| Processus | Contrainte résiduelle typique | Effet primaire sur la surface |

|---|---|---|

| Broyage agressif | Tensile | Peut endommager la surface |

| Broyage en douceur | Compression/Neutre | Amélioration de la finition et de la durée de vie |

| Polissage | Neutre/légèrement tendu | Très faible rugosité |

| Grenaillage de précontrainte | Hautement compressif | Augmentation de la résistance à la fatigue |

Par conséquent, la spécification de la bonne finition de la surface est cruciale. Il ne s'agit pas seulement d'une question d'apparence ; c'est une exigence technique essentielle pour la performance.

Les défaillances dues à la fatigue prennent naissance à la surface. Les processus de fabrication déterminent la rugosité de la surface et les contraintes résiduelles, qui sont des facteurs essentiels pour déterminer la résistance d'un composant à la fatigue du métal et sa durée de vie globale.

Quelle est la différence fondamentale entre le contrôle des contraintes et des déformations ?

Le choix du bon paramètre de contrôle est crucial. Il a un impact direct sur la précision de la prédiction de la durée de vie en fatigue. La décision dépend entièrement des conditions de charge.

Alors, quand faut-il utiliser le contrôle de la souche ?

Quand la déformation est la clé

Le contrôle de la déformation est plus efficace lorsqu'une pièce subit une déformation importante. C'est souvent le cas lorsque des charges importantes et répétées poussent le matériau au-delà de sa limite d'élasticité.

Pensez aux composants situés à proximité de concentrations de contraintes. Ou à des pièces soumises à des cycles thermiques. Ces scénarios impliquent souvent des changements de forme notables.

Fatigue sur cycle élevé et fatigue sur cycle faible

Cela nous amène à un concept fondamental de la fatigue des métaux. Le choix entre le contrôle de la contrainte et de la déformation sépare deux grands régimes de fatigue.

| Type de fatigue | Paramètre de contrôle | Cycles typiques jusqu'à la rupture |

|---|---|---|

| Fatigue à haut cycle (HCF) | Le stress | > 100,000 |

| Fatigue à bas régime (LCF) | Souche | < 100,000 |

En résumé, pour les situations de cycles élevés et de faibles contraintes, le contrôle des contraintes fonctionne bien. Pour les scénarios à faible cycle et à forte déformation, le contrôle de la déformation est le choix le plus fiable.

Comprendre la fatigue à haut cycle (HCF)

Dans le cas de l'HCF, la contrainte appliquée est faible. Elle reste dans la plage d'élasticité du matériau. Cela signifie que le composant se déforme, mais qu'il reprend sa forme initiale une fois la charge retirée.

La contrainte et la déformation restant proportionnelles, il est plus simple d'utiliser la contrainte comme paramètre de contrôle. Il permet de prédire avec précision la durée de vie de pièces soumises à des millions de petites vibrations, comme le ressort d'une soupape de moteur.

Arguments en faveur de la fatigue à bas régime (LCF)

Le LCF est une autre histoire. Dans ce cas, les charges sont suffisamment élevées pour causer des dommages significatifs. déformation plastique5. Le matériau change de forme en permanence à chaque cycle.

Dans cet état, le lien direct entre le stress et la contrainte est rompu. La contrainte n'est plus un indicateur fiable des dommages subis. La déformation, c'est-à-dire l'ampleur réelle de la déformation, devient le facteur critique qui régit la durée de vie de la pièce.

Dans les projets antérieurs de PTSMAKE, en particulier pour les composants aérospatiaux, il n'était pas négociable d'obtenir une distinction correcte. Un composant qui subit une LCF, s'il est analysé à l'aide d'un contrôle des contraintes, peut tomber en panne bien plus tôt que prévu.

| Scénario | Caractéristiques principales | Meilleure méthode de contrôle |

|---|---|---|

| Fatigue à haut cycle | Déformation élastique | Contrôle du stress |

| Fatigue à bas régime | Déformation plastique | Contrôle des contraintes |

Nos essais confirment que pour les pièces soumises à des charges intenses et répétitives, une approche basée sur la déformation permet une prédiction beaucoup plus sûre et plus précise de la durée de vie.

Le contrôle de la déformation est vital pour la fatigue à faible cycle (LCF), où de grandes déformations se produisent. Le contrôle des contraintes est adapté à la fatigue à cycle élevé (HCF), où la déformation est élastique. Ce choix est fondamental pour une prédiction précise de la durée de vie en fatigue et pour garantir la fiabilité des composants.

Quelles sont les principales propriétés des matériaux qui régissent la fatigue ?

Lorsque l'on parle de fatigue, la résistance à la traction n'est que la partie émergée de l'iceberg. Pour vraiment comprendre l'endurance d'un matériau, nous devons examiner des propriétés plus spécifiques. Ces facteurs permettent de prédire le comportement d'un matériau sous l'effet de contraintes répétées.

Propriétés de fatigue plus profondes

Il est essentiel de comprendre ces propriétés. Elle nous permet de prédire la durée de vie des composants avec beaucoup plus de précision. Cela est particulièrement vrai pour les pièces soumises à des cycles de chargement complexes.

Coefficients clés

Les principales propriétés prises en compte sont les suivantes :

- Coefficient de résistance à la fatigue (σ'f)

- Coefficient de ductilité à la fatigue (ε'f)

- Exponent d'écrouissage cyclique (n')

En voici un bref résumé.

| Propriété | Symbole | Influence primaire |

|---|---|---|

| Coefficient de résistance à la fatigue | σ'f | Fatigue à haut cycle |

| Coefficient de ductilité à la fatigue | ε'f | Fatigue à bas régime |

| Exponent d'écrouissage cyclique | n' | Réponse contrainte-déformation |

Ces valeurs nous donnent une image détaillée du potentiel fatigue des métaux.

Ces propriétés spécialisées sont à la base de l'analyse moderne de la fatigue. Chez PTSMAKE, nous les utilisons pour nous assurer que les pièces que nous fabriquons répondent à des exigences strictes en matière de durée de vie. Elles constituent des données essentielles pour les modèles prédictifs.

Coefficient de résistance à la fatigue (σ'f)

Cette valeur représente la contrainte qu'un matériau peut supporter pour une inversion de charge. Elle régit principalement les performances en matière de fatigue à cycle élevé. Une valeur σ'f plus élevée est généralement synonyme de meilleures performances dans les applications à longue durée de vie. C'est là que les niveaux de contrainte sont faibles.

Coefficient de ductilité à la fatigue (ε'f)

Ce coefficient est la contrainte réelle qu'un matériau peut supporter pour une inversion de charge. Il est essentiel pour la fatigue à faible cycle. Dans ce cas, la déformation plastique est le principal facteur de défaillance. Les matériaux présentant une ductilité élevée sont souvent plus performants dans ces conditions.

Exponent d'écrouissage cyclique (n')

La valeur n' décrit la manière dont le comportement contrainte-déformation d'un matériau change sous l'effet d'une charge cyclique. Elle nous indique si le matériau deviendra plus fort (durcissement) ou plus faible (ramollissement) à chaque cycle. Cette valeur est essentielle pour l'utilisation de l'outil L'approche de la durée de vie6 pour prédire la durée de vie des composants.

Ces propriétés ne sont pas seulement théoriques. Elles influencent directement la sélection des matériaux pour les applications les plus exigeantes de nos clients.

| Coefficient | Impact du cycle élevé | Impact sur le cycle de vie |

|---|---|---|

| σ'f (force) | Dominant | Mineur |

| ε'f (Ductilité) | Mineur | Dominant |

| n' (durcissement) | Affecte la réponse au stress | Affecte la réponse à la contrainte |

Au-delà de la simple résistance à la traction, des propriétés telles que le coefficient de résistance à la fatigue, le coefficient de ductilité et l'exposant d'écrouissage cyclique sont essentielles. Elles fournissent les données nécessaires à la prévision précise de la durée de vie en fatigue, garantissant ainsi la fiabilité et la sécurité des composants dans les applications réelles.

Quand faut-il utiliser l'analyse de la durée de vie en fonction de la contrainte ou de la durée de vie en fonction de la déformation ?

Le choix de la bonne méthode d'analyse de la fatigue est crucial. Il a un impact direct sur la fiabilité de votre produit. La décision se résume à un facteur clé. Vous devez connaître le nombre de cycles prévus et l'état de contrainte.

Fatigue sur cycle élevé et fatigue sur cycle faible

Stress-Life (S-N) est votre référence pour la fatigue à cycle élevé (HCF). Cela s'applique lorsqu'une pièce subit de nombreux cycles, plus de 100 000. Dans ce cas, la contrainte reste principalement élastique.

Strain-Life (E-N), quant à lui, est destiné à la fatigue à faible cycle (LCF). Il s'agit de pièces soumises à des cycles de contraintes moins nombreux, mais plus intenses.

Une comparaison rapide permet d'y voir plus clair :

| Fonctionnalité | Stress-Vie (S-N) | Vie de la souche (E-N) |

|---|---|---|

| Type de fatigue | Cycle élevé (HCF) | Vélo léger (LCF) |

| Cycles d'échec | > 10^5 cycles | < 10^5 cycles |

| Comportement des matériaux | Principalement élastique | Elastique-Plastique |

Cette distinction est fondamentale pour éviter une défaillance prématurée due à la fatigue du métal.

Structurer votre décision

Pour faire le bon choix, il faut aller au-delà du simple nombre de cycles. Vous devez tenir compte de la nature de la charge et de la géométrie du composant. Il s'agit d'une discussion courante que nous avons avec les clients de PTSMAKE. Nous les aidons à sélectionner l'analyse la plus appropriée pour leurs pièces.

Quand utiliser Stress-Life (S-N)

La méthode S-N est idéale pour les composants soumis à une charge d'amplitude constante. Pensez à des arbres rotatifs ou à des supports vibrants. Les niveaux de contrainte sont suffisamment faibles pour que le matériau ne se déforme pas de façon permanente. Cette méthode est plus simple sur le plan du calcul et très efficace pour les applications à longue durée de vie. Elle s'appuie sur la courbe S-N du matériau. Cette courbe représente l'amplitude de la contrainte en fonction du nombre de cycles jusqu'à la rupture.

Quand utiliser Strain-Life (E-N)

La méthode E-N est essentielle lorsque déformation plastique7 se produit. Ce phénomène se produit dans les zones à forte concentration de contraintes. Il s'agit par exemple d'entailles, de trous ou de congés. Ce phénomène est également courant dans les pièces soumises à des cycles thermiques. L'analyse se concentre sur la déformation locale, qui est un meilleur prédicteur de l'apparition de fissures dans ces scénarios LCF.

Voici quelques applications typiques :

| Méthode d'analyse | Applications typiques |

|---|---|

| Stress-Vie (S-N) | Vilebrequins de moteurs, bielles, composants de suspension de véhicules, machines tournantes. |

| Vie de la souche (E-N) | Collecteurs d'échappement, réservoirs sous pression, composants entaillés, aubes de turbines. |

Le choix d'une mauvaise méthode peut conduire à des prévisions de durée de vie inexactes. Pour les pièces complexes, cette erreur peut s'avérer coûteuse.

Il est simple de faire le bon choix. Utilisez la méthode Stress-Life pour les applications à cycle élevé où la contrainte est élastique. Utilisez la méthode Strain-Life pour les situations à faible cycle qui impliquent une déformation plastique importante. Cela permet de prédire avec précision la durée de vie des composants.

Quand est-il nécessaire d'adopter une approche fondée sur la mécanique des fractures ?

La mécanique linéaire élastique des fractures (LEFM) repose sur une hypothèse cruciale. Elle suppose qu'une fissure existe déjà dans un composant.

Cela change complètement la question de l'ingénierie. Nous ne demandons plus si une pièce est défaillante. Nous demandons combien de temps que nous avons jusqu'à ce qu'il le fasse.

L'objectif du LEFM

LEFM fournit les outils nécessaires pour prédire le comportement d'une fissure. Il nous aide à gérer les composants dont les défauts sont connus, ce qui est essentiel dans de nombreuses applications à haute performance.

| Approche | Objectif principal | Hypothèse de base |

|---|---|---|

| La force traditionnelle | Prévenir l'apparition de fissures | Le matériau est parfait |

| LEFM | Gérer la croissance des fissures | De petites lacunes existent déjà |

Cette approche est le fondement d'une philosophie de conception tolérante aux dommages. Il s'agit de vivre avec les imperfections en toute sécurité.

La philosophie de la tolérance aux dommages

Une philosophie de tolérance aux dommages accepte que les processus de fabrication ou les conditions de service puissent introduire de petits défauts. Au lieu de viser une pièce sans défaut, l'objectif est de s'assurer que ces défauts n'atteignent pas une taille critique pendant la durée de vie du composant.

Il s'agit d'une approche pratique et souvent plus sûre. Elle est particulièrement importante pour les industries où la défaillance n'est pas une option, comme l'aérospatiale et les appareils médicaux. Cet état d'esprit exige que l'on passe du calcul de la résistance pure à la prévision de la durée de vie.

Mesures clés de la LEFM

Deux concepts principaux guident la LEFM : la vitesse de propagation des fissures et la durée de vie restante.

- Taux de propagation des fissures (da/dN) : Ce taux mesure la vitesse à laquelle une fissure se développe à chaque cycle de chargement. Il est essentiel de comprendre ce taux lorsque l'on traite de questions telles que

fatigue des métaux. - Durée de vie utile restante (DVU) : Il s'agit du résultat final. Il s'agit du nombre calculé de cycles ou de la durée pendant laquelle un composant peut fonctionner en toute sécurité avant que la fissure existante n'atteigne une longueur critique.

C'est l'essence même d'une conception tolérante aux dommages8 philosophie. Chez PTSMAKE, l'application de ces principes lors des revues de conception aide nos clients à construire des produits plus robustes et plus fiables.

| Étape de l'analyse RUL | Description | Principaux résultats |

|---|---|---|

| 1. Caractériser le défaut | Identifier ou supposer une taille de fissure initiale. | Un point de départ défini. |

| 2. Calculer la croissance | Utiliser LEFM pour modéliser la propagation des fissures. | Une prédiction de la taille future des fissures. |

| 3. Déterminer la fin de vie | Comparer la taille prévue à la taille critique. | Une estimation claire de la RUL. |

Le LEFM fournit un cadre robuste pour la gestion des composants présentant des défauts existants. En se concentrant sur les taux de croissance des fissures (da/dN), il nous permet de prédire la durée de vie utile restante (RUL) et d'assurer la sécurité opérationnelle grâce à une philosophie de conception tolérante aux dommages.

Quels sont les principaux types de fatigue environnementale ?

La fatigue environnementale a rarement une cause unique. Il s'agit souvent d'un partenariat destructeur entre des contraintes mécaniques et un environnement hostile.

Ce travail d'équipe crée ce que nous appelons des échecs synergiques. L'effet combiné est bien pire que l'un ou l'autre facteur agissant seul.

Principaux modes de défaillance synergiques

Deux types principaux dominent cette catégorie. Il s'agit de la fatigue par corrosion et de la fatigue thermique. Il est essentiel que les ingénieurs les comprennent.

| Mode de défaillance | Facteur environnemental primaire | Facteur mécanique primaire |

|---|---|---|

| Corrosion Fatigue | Milieux agressifs/corrosifs | Chargement cyclique |

| Fatigue thermique | Changements cycliques de température | Stress thermique induit |

Il est essentiel de les comprendre pour prévenir les défaillances inattendues dues à la fatigue des métaux.

Corrosion Fatigue : Un partenariat corrosif

La fatigue due à la corrosion se produit lorsqu'une pièce est soumise à des contraintes cycliques dans un environnement corrosif. Pensez à l'arbre d'hélice d'un navire dans l'eau salée. L'eau salée accélère l'apparition et la croissance des fissures.

L'agent corrosif attaque la surface du matériau. Il crée des piqûres qui agissent comme des concentrateurs de contraintes. Cela facilite grandement la formation de fissures de fatigue. Les fissures continues réactions électrochimiques9 à la pointe de la fissure l'empêchent de se ressouder sous l'effet des charges de compression, ce qui accélère la rupture.

Dans des projets antérieurs de PTSMAKE, nous avons spécifié des produits de qualité marine. aciers inoxydables ou des revêtements spécialisés pour protéger les composants destinés à des environnements aussi difficiles.

Fatigue thermique : Le cycle chaud et froid

La fatigue thermique est causée par des fluctuations de température. Lorsqu'un matériau est chauffé, il se dilate. Lorsqu'il est refroidi, il se contracte. Si ces mouvements sont limités, des contraintes internes apparaissent.

Les cycles répétés de chauffage et de refroidissement font que ces contraintes thermiques finissent par provoquer des fissures. Il s'agit d'un problème courant dans les composants des moteurs, tels que les collecteurs d'échappement ou les aubes de turbine. Ils subissent des variations rapides de température pendant leur fonctionnement.

Le coefficient de dilatation thermique et la conductivité thermique du matériau sont des facteurs clés.

| Mode de défaillance | Exemple courant | Principaux facteurs contributifs |

|---|---|---|

| Corrosion Fatigue | Composants des plates-formes pétrolières offshore | Eau salée, pluies acides, produits chimiques industriels |

| Fatigue thermique | Échappement des moteurs automobiles | Gradients de température élevés, chauffage/refroidissement rapide |

Les défaillances synergiques, comme la corrosion et la fatigue thermique, montrent comment l'environnement et les contraintes se combinent pour affaiblir les matériaux. Il est essentiel de reconnaître cette interaction pour concevoir des pièces durables pour toute application où les conditions ne sont pas parfaites.

Comment les différents alliages métalliques sont-ils classés en fonction de la fatigue ?

Il est essentiel de comprendre le comportement des alliages sous contrainte. Nous les classons en fonction de leur réponse à la fatigue. Il s'agit d'une première étape cruciale dans la sélection des matériaux.

La principale division est celle des alliages ferreux et non ferreux. Cette simple classification en dit long sur les possibilités d'utilisation de ces alliages. fatigue des métaux la performance. Il guide nos choix initiaux en matière de conception.

Comportement ferreux et non ferreux

Les alliages ferreux, comme l'acier, ont souvent une limite de fatigue claire. Les alliages non ferreux, comme l'aluminium, n'en ont généralement pas.

Cette distinction est fondamentale pour prévoir la durée de vie des pièces. Voici une ventilation simple.

| Type d'alliage | Limite de fatigue | Implication |

|---|---|---|

| Ferreux (par exemple, acier) | Il y a souvent une limite distincte | Peut supporter des cycles infinis en dessous de cette limite |

| Non-ferreux (par exemple, aluminium) | Généralement pas de limite distincte | Finira par échouer, quel que soit le niveau de stress |

Cette différence dicte la manière dont nous concevons les produits pour qu'ils soient durables à long terme.

Cette classification a des implications majeures pour la conception. Il ne s'agit pas d'une simple théorie ; elle a un impact direct sur la sécurité, les coûts et les performances. Lors de projets antérieurs à PTSMAKE, le choix de la bonne catégorie a permis aux clients d'éviter des reconceptions coûteuses.

Le rôle de la courbe S-N

La vie sous stress, ou Courbe S-N10montre graphiquement ce comportement. Pour l'acier, la courbe devient souvent horizontale. Cette partie plate représente la limite d'endurance. Si les cycles de contrainte restent inférieurs à ce niveau, la pièce est théoriquement éternelle.

Les alliages non ferreux comme l'aluminium et le titane présentent une courbe S-N à pente continue. Cela signifie que tout cycle de contrainte, aussi petit soit-il, contribue à une éventuelle défaillance. Cela nécessite une philosophie de conception différente, souvent appelée "durée de vie sûre" ou "tolérance aux dommages".

Applications spécifiques à l'industrie

Les industries donnent la priorité à des facteurs différents. Cela influence directement leurs choix en matière de classification des alliages. L'industrie automobile utilise souvent l'acier pour sa rentabilité et sa limite d'endurance élevée.

L'aérospatiale, quant à elle, privilégie un rapport résistance/poids élevé. Elle utilise fréquemment des alliages d'aluminium et de titane. Les ingénieurs doivent calculer avec soin la durée de vie limitée du composant.

Voici comment cela se passe dans la pratique.

| L'industrie | Matériau principal | Philosophie du design | Principaux éléments à prendre en compte |

|---|---|---|---|

| Automobile | Alliages ferreux (acier) | Vie infinie (limite d'endurance) | Coût et production en grande quantité |

| Aérospatiale | Alliages non ferreux (Al, Ti) | Durée de vie sûre / Tolérance aux dommages | Réduction du poids et sécurité |

Cela montre pourquoi une approche unique de la politique de l'UE en matière d'éducation et de formation est nécessaire. fatigue des métaux ne fonctionne pas.

Il est essentiel de classer les alliages en fonction de leur comportement à la fatigue, notamment les alliages ferreux et les alliages non ferreux. Cette distinction façonne la philosophie de conception, la sélection des matériaux et les prévisions relatives au cycle de vie, avec des implications majeures pour des industries telles que l'automobile et l'aérospatiale, en guidant les ingénieurs pour qu'ils fassent des choix sûrs et efficaces.

Qu'est-ce que la fatigue à cycle élevé ou à cycle faible (LCF) ?

La frontière entre la fatigue à cycle élevé (HCF) et la fatigue à cycle faible (LCF) est floue si l'on ne tient compte que du nombre de cycles. La véritable différence réside dans le comportement du matériau sous charge. Il s'agit du mécanisme de déformation dominant.

La distinction fondamentale

La HCF est induite par la contrainte. Le matériau fléchit mais reste dans ses limites élastiques. Imaginez un ressort qui rebondit à chaque fois.

En revanche, le LCF est régi par la déformation. Le matériau subit une déformation plastique, ce qui signifie qu'il change de forme de manière permanente à chaque cycle. Il s'agit d'un facteur clé de la fatigue des métaux.

HCF vs. LCF en bref

| Fonctionnalité | Fatigue à haut cycle (HCF) | Fatigue à bas régime (LCF) |

|---|---|---|

| Conducteur | Le stress | Souche |

| Déformation | Elastique | Plastique |

| Niveau de charge | Faible | Haut |

Rupture sous contrainte ou sous déformation

Penser en termes de déformation donne une image beaucoup plus claire. Elle nous aide à prévoir les défaillances avec plus de précision. C'est un concept que nous appliquons quotidiennement chez PTSMAKE lors de la conception de pièces pour une fiabilité à long terme.

Fatigue à haut cycle (HCF) : Vivre dans la zone élastique

Dans le cas de l'HCF, la contrainte appliquée est inférieure à la limite d'élasticité du matériau. Le composant subit des millions, voire des milliards, de cycles avant de se rompre.

La déformation étant élastique, la pièce reprend sa forme initiale après chaque cycle de charge. Les dommages s'accumulent très lentement. Ce phénomène est typique des pièces soumises à des vibrations.

Fatigue à bas cycle (LCF) : L'impact de la plasticité

Le LCF se produit lorsque les niveaux de contrainte dépassent la limite d'élasticité du matériau. Cela provoque plasticité11ou déformation permanente, à chaque cycle. La pièce ne revient pas complètement en place.

Cette déformation plastique est la première cause de dommage. Elle s'accumule beaucoup plus rapidement, conduisant à une défaillance après un nombre de cycles plus faible, souvent inférieur à 100 000.

Dans nos projets antérieurs, nous avons constaté que la LCF est mieux décrite par des modèles basés sur la déformation. L'un des principaux est la relation Coffin-Manson. Elle relie la déformation plastique au nombre de cycles jusqu'à la rupture. Ce modèle est essentiel pour la conception de composants tels que les appareils à pression ou les trains d'atterrissage des avions.

La clé est de comprendre le mécanisme. L'HCF est un phénomène élastique induit par la contrainte. La LCF est un processus induit par la déformation, dominé par la déformation plastique. Cette distinction est bien plus importante pour prédire la durée de vie des pièces qu'un simple nombre de cycles.

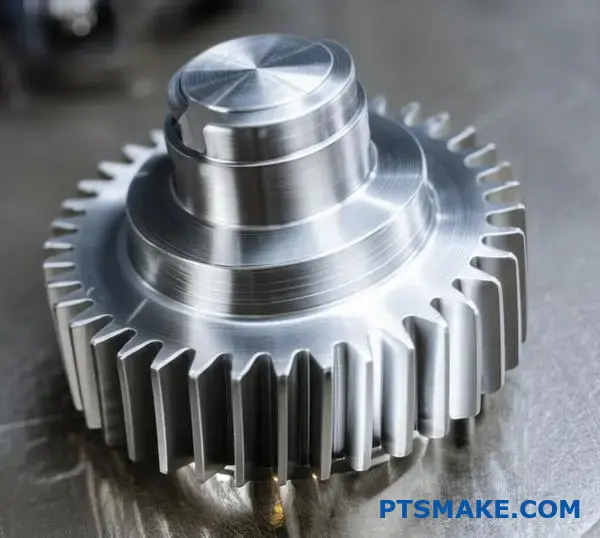

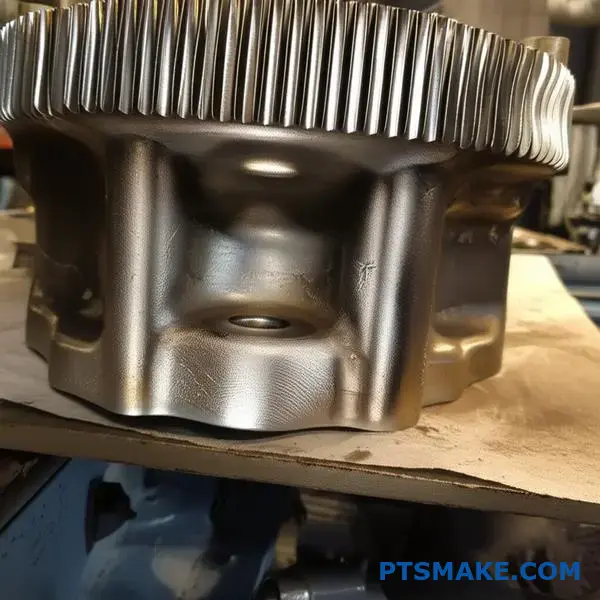

Quelles sont les principales catégories de techniques d'amélioration de la durée de vie en fatigue ?

Pour remédier à la défaillance des composants, nous pouvons regrouper les techniques d'amélioration en trois domaines principaux. Cette approche nous aide à améliorer systématiquement la durabilité des produits. Il s'agit d'être intelligent dès le départ.

Chaque catégorie aborde l'échec sous un angle différent. Il s'agit d'une stratégie complète pour lutter contre fatigue des métaux.

Design géométrique

Nous commençons par façonner la pièce pour réduire les contraintes. Les angles vifs sont des points faibles. Les transitions douces et les rayons plus larges répartissent les charges plus uniformément.

Sélection des matériaux

Le choix du bon matériau est fondamental. Des facteurs tels que la résistance, la ductilité et la résistance à la formation de fissures sont essentiels pour les performances.

Traitements de surface

Ces méthodes modifient la surface du composant. Elles créent une couche protectrice qui résiste à l'apparition de fissures, ce qui augmente considérablement la durée de vie en fatigue.

| Catégorie | Objectif principal | Candidature commune |

|---|---|---|

| Design géométrique | Réduire le stress Concentration | Découpage des angles vifs |

| Sélection des matériaux | Augmenter la résistance intrinsèque | Utilisation d'alliages à haute résistance |

| Traitements de surface | Induire une contrainte de compression | Grenaillage de surfaces |

L'amélioration de la durée de vie en fatigue nécessite une approche à multiples facettes. Chez PTSMAKE, nous ne nous concentrons pas sur une seule méthode. Nous les combinons pour obtenir les meilleurs résultats. Une pièce bien conçue, fabriquée à partir d'un matériau de qualité supérieure et correctement traitée, sera toujours plus performante qu'une pièce qui ne tient compte que d'un seul aspect.

Design géométrique intelligent

L'objectif est d'éliminer les facteurs de concentration de contraintes. Cela signifie qu'il faut concevoir des transitions douces, des congés généreux et des surfaces polies. Chaque entaille ou trou pointu est le point de départ d'une fissure. Nous examinons toujours les conceptions afin d'aplanir ces zones à haut risque avant le début de l'usinage.

Choisir le bon matériau

Le choix des matériaux ne se limite pas à la résistance. Nous tenons compte de la ténacité et de la manière dont le matériau se comporte en cas de charge cyclique. Certains matériaux résistent mieux que d'autres à la propagation des fissures. La structure interne du matériau et son potentiel de anisotropie12 jouent également un rôle important dans sa performance globale en matière de fatigue. Nos experts en matériaux aident les clients à sélectionner la qualité optimale pour leur application spécifique.

Application des traitements de surface

Les traitements de surface sont un outil puissant. Ils introduisent des contraintes résiduelles de compression sur la surface. Ces contraintes doivent être surmontées avant qu'une fissure ne commence à se former. D'après nos tests, des techniques telles que le grenaillage de précontrainte ou la cémentation peuvent prolonger considérablement la durée de vie d'un composant.

| Catégorie de technique | Méthode spécifique | Comment ça marche |

|---|---|---|

| Design géométrique | Filetage et rayonnage | Facilite l'écoulement du stress |

| Sillons antistress | Réoriente le stress des zones critiques | |

| Sélection des matériaux | Alliages de haute pureté | Réduit les inclusions qui provoquent des fissures |

| Matériaux forgés | Alignement de la structure des grains pour plus de solidité | |

| Traitement de surface | Grenaillage de précontrainte | Création d'une contrainte de compression en surface |

| Cémentation | Durcit la couche superficielle |

En résumé, l'amélioration de la durée de vie en fatigue n'est pas le fruit d'une seule solution magique. Il s'agit d'une combinaison stratégique d'une conception géométrique réfléchie, d'une sélection appropriée des matériaux et de traitements de surface ciblés. Cette approche holistique garantit une fiabilité et une longévité maximales des composants.

Comment les joints soudés modifient-ils l'analyse de la fatigue ?

Les joints soudés sont souvent le maillon faible de l'analyse de la fatigue. Ils présentent un ensemble complexe de problèmes qui réduisent considérablement la durée de vie d'un composant.

La triple menace des soudures

Les soudures créent des discontinuités géométriques. Celles-ci agissent comme des amplificateurs de contrainte. Le processus de soudage modifie également les propriétés du matériau au niveau local.

Cette combinaison fait des soudures des endroits privilégiés pour l'apparition de fissures. La compréhension de ces facteurs est cruciale pour une prédiction précise de la durée de vie en fatigue.

Facteurs clés modifiant la durée de vie à la fatigue

| Facteur | Description | Impact sur la fatigue |

|---|---|---|

| Encoches géométriques | Changements brusques au niveau de la pointe et de la racine de la soudure. | Concentration à haut niveau de stress. |

| Changements métallurgiques | Formation d'une zone affectée par la chaleur (HAZ). | Matériau altéré, souvent cassant. |

| Contraintes résiduelles | Les contraintes sont maintenues après le refroidissement. | Agit comme une charge de traction constante. |

Ces éléments se conjuguent pour accélérer la fatigue du métal.

Les soudures constituent une tempête parfaite pour la rupture par fatigue. Il ne s'agit pas d'un seul problème, mais de trois qui agissent ensemble. Cette complexité est la raison pour laquelle l'analyse de fatigue standard est souvent insuffisante pour les structures soudées.

Concentrateurs de stress géométrique

Le pied et la racine de la soudure sont des concentrateurs naturels de contraintes. Le changement brutal de forme à ces endroits amplifie la contrainte appliquée. Même une soudure parfaitement exécutée présente ces caractéristiques. Elles constituent des points de départ intégrés pour les fissures de fatigue.

Transformations métallurgiques

La chaleur intense dégagée par le soudage crée une zone affectée thermiquement (ZAT). Dans cette zone, le métal de base microstructure13 est modifié sans être fondu. D'après l'expérience acquise dans le cadre des projets, il en résulte souvent un matériau plus dur et plus fragile. Cette fragilité rend la ZHA très susceptible de se fissurer sous l'effet de charges cycliques.

| Zone | Dureté | Ductilité | Résistance à la fatigue |

|---|---|---|---|

| Métal de base | Normal | Haut | Haut |

| HAZ | Augmenté | Réduit | Faible |

| Métal soudé | Variable | Variable | Variable |

L'impact des contraintes résiduelles

Lorsque la soudure se refroidit, elle se contracte. Cette contraction est limitée par le métal plus froid qui l'entoure. Ce processus engendre des contraintes résiduelles de traction élevées. Ces contraintes peuvent être aussi élevées que la limite d'élasticité du matériau. Elles agissent comme une contrainte moyenne constante, accélérant considérablement la formation de fissures de fatigue.

Les joints soudés présentent trois types de risques de fatigue : des entailles géométriques, des zones de matériaux fragiles et des contraintes résiduelles de traction élevées. Cette combinaison en fait des points critiques qui requièrent une attention particulière dans toute conception durable, une leçon que nous appliquons quotidiennement chez PTSMAKE.

Quels sont les flux de travail courants des logiciels d'analyse de la fatigue ?

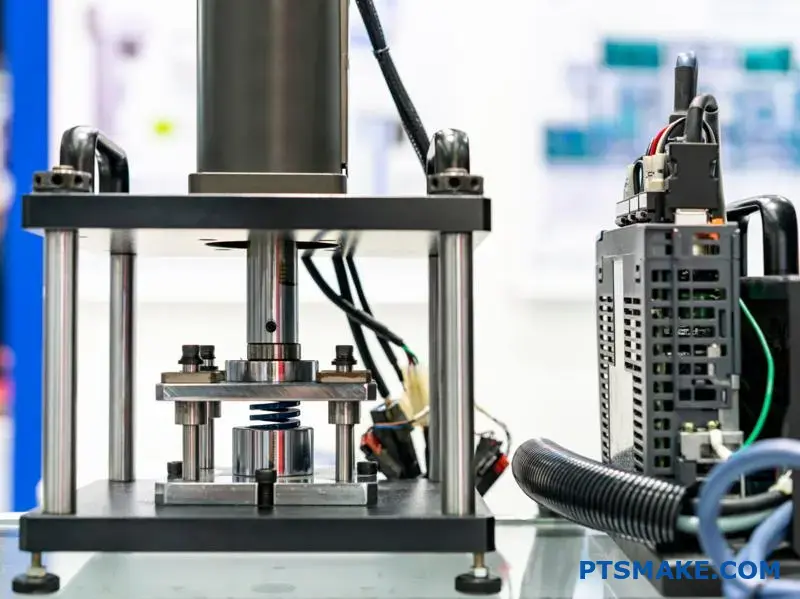

L'ingénierie assistée par ordinateur (IAO) fournit un flux de travail structuré pour l'analyse de la fatigue. Ce processus est essentiel pour prédire la durée de vie d'un composant sous des charges opérationnelles. Il nous aide à prévenir les défaillances avant qu'elles ne se produisent.

L'ensemble du processus est axé sur les données. Il commence par un modèle numérique et se termine par une prédiction de vie.

La structure typique de l'IAO

Étape 1 : Analyse par éléments finis (FEA)

Tout d'abord, nous utilisons un logiciel d'analyse par éléments finis. Il permet d'identifier les points chauds de la pièce. Ce sont les zones les plus susceptibles de tomber en panne.

Étape 2 : Principaux intrants

Ensuite, nous définissons les données de base pour la simulation. Il s'agit des propriétés des matériaux et des conditions de chargement. La précision de ces données est essentielle pour obtenir des résultats fiables.

| Type d'entrée | Description |

|---|---|

| Propriétés des matériaux | Données de la courbe S-N définissant la résistance à la fatigue. |

| Histoires de chargement | Données de force, de pression ou de vibration du monde réel. |

Étape 3 : Résolveur de fatigue

Enfin, un solveur spécialisé calcule les résultats. Il combine toutes les données pour prédire la durée de vie des composants et l'accumulation des dommages.

Le flux de travail de l'IAO est puissant, mais la qualité de ses résultats dépend de celle de ses données d'entrée. Dans les projets passés de PTSMAKE, nous avons constaté que de petites erreurs dans les données initiales peuvent conduire à des erreurs de calcul significatives dans la durée de vie prévue.

Approfondir le flux de travail

L'importance de données précises

La phase la plus critique est la collecte des données. Les résultats de l'analyse par éléments finis montrent où la contrainte est la plus élevée. Mais les données relatives aux matériaux et aux charges indiquent au solveur comment la pièce réagira à cette contrainte dans le temps. Il s'agit d'un élément fondamental pour comprendre les fatigue des métaux.

Définir le comportement des matériaux

Nous définissons les propriétés de fatigue d'un matériau à l'aide de courbes de données spécifiques. Ces courbes sont souvent générées à partir d'essais physiques approfondis. Elles décrivent en détail le comportement d'un matériau sous l'effet d'une contrainte cyclique.

Traduction des charges dans le monde réel

L'historique des charges est rarement une simple onde sinusoïdale. Ils sont souvent complexes et variables. Nous utilisons des algorithmes tels que Comptage des débits de pluie14 pour traiter ces données désordonnées et réelles dans un format que le solveur peut comprendre. Cette étape est cruciale pour une prédiction précise de la vie.

Le calcul du solveur

Le solveur de fatigue joue le rôle de calculateur final. Il prend les résultats de l'analyse par éléments finis, applique l'historique des charges et se réfère aux propriétés de fatigue du matériau pour prédire la durée de vie totale.

| Stade | Fonction principale | Sortie |

|---|---|---|

| FEA | Identifie les concentrations de contraintes. | Cartes de contraintes et de déformations |

| Résolveur de fatigue | Calcule l'accumulation des dommages. | Durée de vie prévue (cycles/heures) |

Le flux de travail standard de l'IAO en matière de fatigue est un processus en plusieurs étapes. Il intègre l'analyse par éléments finis pour l'analyse des contraintes, des données précises sur les matériaux et les charges pour le contexte, et un solveur spécialisé pour calculer la durée de vie finale en fatigue, garantissant ainsi une évaluation complète de la durabilité.

Comment concevoir un programme d'essai de fatigue standard ?

La création d'une courbe S-N fiable est essentielle pour prédire la durée de vie d'un matériau. Il s'agit d'une étape fondamentale de toute analyse de la fatigue. Le processus doit être systématique.

Cela commence par des échantillons soigneusement conçus. Ceux-ci doivent représenter fidèlement la pièce finale.

Phase de planification initiale

Ensuite, nous sélectionnons les niveaux de stress appropriés. Cette fourchette détermine la portée de notre courbe. Une mauvaise sélection peut conduire à des données inutiles.

Voici les premières étapes clés :

| Étape | Description |

|---|---|

| Conception du spécimen | Créer des échantillons qui imitent la géométrie du produit final. |

| Sélection du niveau de stress | Choisissez plusieurs niveaux de stress pour tester les cycles de vie. |

Cette phase initiale jette les bases de résultats précis.

Exécution des tests et ajustement des données

Après avoir préparé le terrain, nous déterminons le nombre d'échantillons à tester pour chaque niveau de contrainte. Un plus grand nombre d'échantillons permet d'obtenir une plus grande confiance statistique. Cela nous aide à comprendre la variabilité du matériau.

Nous devons également définir l'élément critères d'écoulement15. Il s'agit du nombre de cycles à partir duquel nous considérons qu'un spécimen a une durée de vie infinie. Il empêche les tests de se dérouler indéfiniment.

Chez PTSMAKE, nous savons que la cohérence des échantillons est essentielle. Notre précision Usinage CNC garantit la fiabilité des résultats des tests. Ils ne sont pas faussés par des défauts de fabrication. Des spécimens de mauvaise qualité peuvent complètement invalider des programmes d'essais coûteux.

Une fois les essais terminés, nous analysons les données. Il s'agit d'ajuster statistiquement les points de données relatifs à la contrainte et à la durée de vie. Cela permet de créer la courbe de conception finale. Il s'agit d'un outil essentiel pour prédire fatigue des métaux.

| Phase d'analyse | Action clé |

|---|---|

| Nombre d'échantillons | Tester plusieurs échantillons par niveau de stress pour plus de précision. |

| Définition du faux-rond | Fixer une limite de cycle pour une durée de vie "infinie". |

| Ajustement statistique | Utilisez des méthodes telles que la régression linéaire pour créer la courbe. |

Cette approche systématique transforme les données brutes en informations techniques exploitables pour prévenir la défaillance des composants.

La génération d'une courbe S-N fiable est un processus en plusieurs étapes. Il commence par une conception précise de l'échantillon et une sélection du niveau de contrainte, suivies d'essais rigoureux et d'un ajustement statistique des données. C'est ainsi que l'on obtient la courbe de conception finale pour la prédiction de la durée de vie en fatigue.

Comment mettre en œuvre une stratégie d'amélioration de la conception de la fatigue ?

Lorsqu'un composant tombe en panne prématurément, il n'est pas judicieux d'essayer de deviner. Un cadre structuré est le seul moyen fiable de progresser. Cette approche transforme une défaillance critique en une précieuse opportunité d'apprentissage.

Un cadre pour la résolution des problèmes

Nous devons diagnostiquer systématiquement le problème. Cela nous permet de trouver la véritable cause première. Cela permet d'éviter les défaillances répétées et coûteuses. Ce processus structuré est essentiel pour améliorer la fiabilité des produits et gérer la fatigue des métaux.

Une méthode claire, étape par étape, est essentielle.

| Étape | Domaine d'intervention |

|---|---|

| 1 | Confirmer le mode de défaillance |

| 2 | Comprendre les charges d'exploitation |

| 3 | Analyser et reproduire |

| 4 | Développer des solutions |

| 5 | Valider l'amélioration |

Cette approche méthodique renforce la confiance dans la solution finale.

Se plonger dans le processus

Examinons chaque étape de plus près. Chez PTSMAKE, nous avons affiné ce processus au cours de nombreux projets. Une approche disciplinée donne toujours les meilleurs résultats. Elle permet d'éviter les détours coûteux et les hypothèses.

Étape 1 : Analyse des défaillances

La première tâche consiste à confirmer que la fatigue est le mécanisme de défaillance. Cela implique un examen détaillé du composant fracturé. Le processus de Fractographie16 nous permet de lire l'histoire de l'apparition et de la croissance de la fissure au fil du temps.

Étape 2 : Chargement de l'acquisition des données

Ensuite, nous devons comprendre les conditions réelles. Nous fixons souvent des capteurs ou des jauges de contrainte sur les composants en service. Cela permet d'obtenir des données précises sur les charges, les fréquences et les facteurs environnementaux auxquels la pièce est soumise.

Etapes 3 et 4 : Analyse et solutions

Avec des données de charge précises, nous utilisons un logiciel d'analyse pour construire un modèle qui reproduit la défaillance. Une fois que notre modèle correspond à la réalité, nous pouvons tester des solutions potentielles sous forme numérique.

| Stratégie d'amélioration | Bénéfice principal | Considération |

|---|---|---|

| Changement de géométrie | Réduction de la concentration des contraintes | Peut avoir un impact sur l'assemblage |

| Changement matériel | Augmente la force intrinsèque | Coût et disponibilité |

| Traitement de surface | Induit une contrainte de compression | Ajout d'une étape du processus/coût |

Étape 5 : Validation

Enfin, toute solution proposée doit être rigoureusement validée. Il peut s'agir d'un essai de durée de vie accélérée en laboratoire ou d'un essai sur le terrain soigneusement contrôlé. La validation est la preuve ultime que le problème est résolu.

Un cadre structuré en cinq étapes transforme la défaillance due à la fatigue d'une crise en un problème d'ingénierie qui peut être résolu. Il guide le processus depuis l'analyse et la collecte de données jusqu'à la proposition et, surtout, la validation d'une solution robuste et permanente pour le composant.

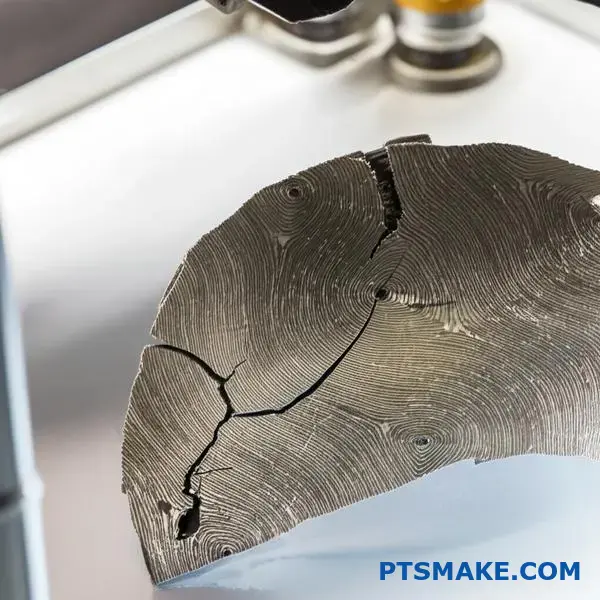

Comment interpréter les résultats de la fractographie de fatigue ?

La lecture d'une surface de rupture révèle l'histoire complète de la défaillance d'une pièce. Il s'agit d'une étape critique dans toute analyse de défaillance. La surface révèle où le problème a commencé et comment il a progressé.

En identifiant les caractéristiques clés, nous pouvons déterminer la cause première de la fatigue du métal. Cela permet d'éviter de futures défaillances.

Caractéristiques principales d'une surface de fracture

Une fracture de fatigue typique présente trois zones distinctes. Chaque zone fournit des indices sur la chronologie de la rupture.

| Fonctionnalité | Localisation | Ce qu'il nous dit |

|---|---|---|

| Site d'initiation | Origine de la fissure | La cause première (par exemple, la concentration de contraintes) |

| Zone de propagation | Partie centrale | Historique de la croissance des fissures sous charge |

| Zone de fracture rapide | Section finale | Le point de surcharge catastrophique |

La compréhension de ces zones est essentielle. Elle nous permet de construire des pièces plus fiables.

Analyse plus approfondie des caractéristiques des fractures

L'interprétation de ces caractéristiques va au-delà de la simple identification. Les détails fournissent des informations cruciales sur les conditions de défaillance.

L'histoire du site d'initiation

L'origine de la fissure est l'indice le plus important. Si elle commence à un angle aigu ou à un trou, cela indique un problème de conception créant une concentration de contraintes. Chez PTSMAKE, nous examinons toujours les conceptions afin de minimiser ces risques.

Si l'origine est un défaut de matériau tel qu'une inclusion, cela indique un problème de qualité du matériau. Cela guide nos processus de sélection des matériaux et d'approvisionnement.

Lecture de la zone de propagation

La zone de propagation est marquée par des "beachmarks" ou "clamshell marks". Ces lignes concentriques montrent la progression de la fissure.

Des marques de plage très rapprochées indiquent une croissance lente des fissures. Cela peut se produire sous une contrainte faible et constante. Des marques très espacées indiquent des cycles de contrainte plus élevés ou un environnement plus corrosif. Au niveau microscopique, on peut observer stries17où chaque ligne correspond à un seul cycle de charge.

Ces informations nous aident à comprendre les conditions de charge réelles auxquelles la pièce a été soumise.

| Espacement des marques de plage | Cause probable |

|---|---|

| Fermer | Croissance lente des fissures, contraintes moindres |

| Large | Croissance plus rapide, cycles de stress plus élevés |

La surcharge finale

La zone de fracture rapide est généralement rugueuse et cristalline. Sa taille par rapport au reste de la surface est très révélatrice.

Une petite zone de rupture rapide signifie que la fissure s'est développée lentement sur une longue période jusqu'à ce que le matériau restant ne puisse plus supporter la charge. Une grande zone de rupture rapide indique que la rupture finale s'est produite sous une charge très élevée.

L'interprétation d'une surface de rupture implique l'identification de l'origine de la fissure, des schémas de propagation comme les "beachmarks", et de la zone de rupture finale. Cette analyse révèle les la cause première de l'échecet de guider les choix en matière de conception et de matériaux afin d'éviter que le problème ne se reproduise.

Analyser un échec classique : le crash du Comet de Havilland.

Le Comet de Havilland était un pionnier. Il a inauguré l'ère du transport commercial par avion à réaction. Cependant, une série de crashs tragiques a révélé une faille profonde cachée dans sa conception révolutionnaire.

Cette histoire est une leçon cruciale pour tous les ingénieurs et fabricants. Elle montre comment des détails de conception apparemment insignifiants peuvent entraîner une défaillance catastrophique.

Principaux problèmes liés à l'échec de la comète

- Élément de conception : L'utilisation de fenêtres carrées.

- Stress opérationnel : Cycles de pressurisation de la cabine à haute altitude.

- Cause première : Une incompréhension critique de la fatigue des métaux.

Décortiquons les erreurs d'ingénierie qui ont conduit à ce désastre.

L'échec du Comet n'est pas dû à une seule erreur. Il s'agit d'une réaction en chaîne de choix de conception et de comportements inconnus des matériaux. Chez PTSMAKE, nos projets renforcent souvent la leçon selon laquelle chaque détail, aussi petit soit-il, contribue à l'intégrité du produit final.

Concentration des contraintes au niveau des fenêtres carrées

Les angles aigus des fenêtres carrées du Comet ont été le point fatal. Ces coins agissaient comme des concentrateurs de stress. Chaque fois que l'avion atteignait son altitude de croisière, la cabine était pressurisée, et elle était dépressurisée pendant la descente.

Cette expansion et cette contraction constantes ont créé ce que nous appelons la charge cyclique18 sur le revêtement en aluminium du fuselage. Les contraintes étaient les plus fortes dans ces angles aigus.

Déconstruction du processus d'échec

Les enquêteurs ont fini par reconstituer la séquence des événements. Les cycles de contrainte répétés ont provoqué une fatigue du métal. Des fissures microscopiques se sont alors formées au niveau des trous de rivets situés près des coins de la fenêtre.

À chaque vol, ces fissures s'agrandissaient un peu plus. Elles étaient invisibles à l'œil nu jusqu'à ce qu'il soit trop tard. Finalement, une fissure a atteint une longueur critique, provoquant la rupture du fuselage en plein vol.

| Composant de défaillance | Rôle dans la catastrophe |

|---|---|

| Concentrateur de stress | Angles aigus des fenêtres |

| Type de charge | Cycles répétés de pressurisation de la cabine |

| Mécanisme de défaillance | Initiation et propagation des fissures de fatigue des métaux |

| Site d'initiation | Trous de rivets aux points de tension les plus élevés |

La catastrophe du Comet a été un signal d'alarme pour l'ensemble de l'industrie aéronautique. Elle a conduit à l'obligation de soumettre les structures des avions à des essais de fatigue rigoureux et c'est la raison pour laquelle tous les hublots des avions sont ovales aujourd'hui.

L'accident du Comet a permis de tirer une leçon douloureuse mais essentielle. La concentration des contraintes due aux fenêtres carrées, combinée aux effets de la pressurisation cyclique et à la sous-estimation de la fatigue des métaux, a créé une tempête parfaite pour la défaillance. Cette tragédie a fondamentalement remodelé les normes de conception et de sécurité dans le domaine de l'aviation.

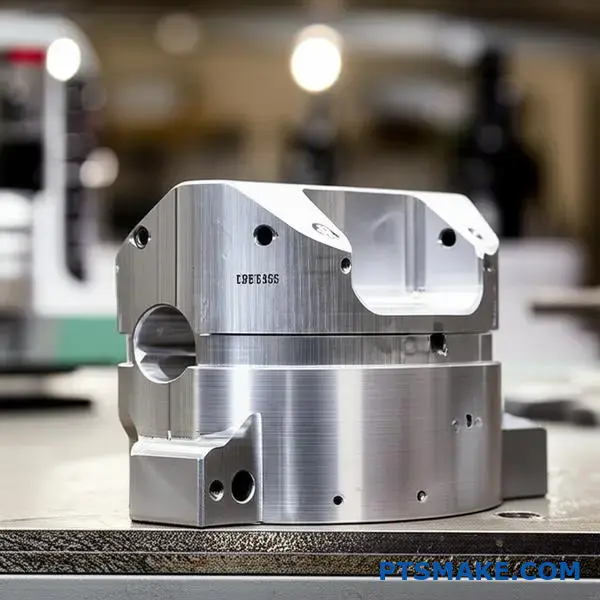

Concevoir un essieu résistant à la fatigue pour un wagon de marchandises.

La conception d'un essieu de wagon de marchandises est une excellente simulation d'un projet réel. Il ne s'agit pas seulement de résistance, mais aussi d'endurance. L'essieu doit résister à des millions de cycles.

Notre processus commence par la définition des charges. Nous sélectionnons ensuite le matériau adéquat. Enfin, nous optimisons la géométrie et calculons la durée de vie en fatigue. Cela permet de s'assurer que l'essieu répond aux exigences de durée de vie sans défaillance.

Principales étapes de la conception

| Stade | Objectif | Méthode |

|---|---|---|

| 1. Définition de la charge | Capturer les contraintes variables du monde réel | Analyse du spectre de chargement |

| 2. Sélection des matériaux | Assurer la solidité et la résistance | Évaluation des propriétés des matériaux |

| 3. Optimisation de la géométrie | Minimiser les concentrations de contraintes | Analyse par éléments finis (FEA) |

| 4. Calcul de la durée de vie | Vérifier la durée de vie | Analyse de la durée de vie en fatigue |

Un regard plus attentif sur le processus de conception

Décortiquons davantage la simulation de la conception. La définition du spectre de charge est la première étape la plus critique. Nous devons tenir compte des charges variables dues aux imperfections de la voie, aux courbes et aux forces de freinage. Ces charges imprévisibles sont la principale cause de fatigue des métaux.

Matériau et géométrie

Pour une application aussi exigeante, l'acier forgé est un choix supérieur. Sa structure granulaire lui confère une excellente ténacité et une grande résistance à la propagation des fissures. Chez PTSMAKE, nous usinons souvent des matériaux forgés à haute résistance pour des clients issus d'industries exigeantes.

Ensuite, nous utilisons l'analyse par éléments finis (FEA). Nous nous concentrons sur les zones soumises à de fortes contraintes, telles que les tourillons des roulements. L'analyse par éléments finis nous aide à optimiser les rayons des congés de raccordement et les transitions de diamètre. Cela permet de réduire les concentrations de contraintes, qui sont les points de départ des fissures de fatigue. Notre analyse a montré que même de petits ajustements géométriques peuvent augmenter de manière significative la durée de vie des essieux.

Assurer la longévité

Enfin, un simple contrôle des contraintes ne suffit pas. Nous effectuons un calcul détaillé de la durée de vie en fatigue. Il s'agit d'additionner les dommages causés par les différents cycles de charge. Pour ce faire, nous utilisons une méthode telle que Règle du mineur19 pour s'assurer que les dommages cumulés de l'essieu sont inférieurs au seuil de défaillance pendant toute sa durée de vie.

| Facteur de conception | Importance | Outil d'optimisation |

|---|---|---|

| Charges variables | Haut | Analyse du spectre |

| Choix des matériaux | Haut | Science des matériaux |

| Points chauds du stress | Haut | Logiciel FEA |

| Dommages cumulés | Haut | Formules de calcul de la durée de vie |

Ce processus - définition des charges, sélection des matériaux, optimisation de la géométrie à l'aide de l'analyse par éléments finis et calcul de la durée de vie en fatigue - est essentiel. Il garantit que l'essieu d'un wagon de marchandises est à la fois solide et incroyablement durable, ce qui permet d'éviter les défaillances catastrophiques et d'assurer la sécurité opérationnelle sur le long terme.

Comment la température affecte-t-elle l'ensemble de votre flux de travail d'analyse de la fatigue ?

L'intégration des effets thermiques est une étape non négociable. Il ne s'agit pas d'un simple ajout. La température modifie fondamentalement l'ensemble de l'analyse de la fatigue.

Les températures élevées ont un impact direct sur le comportement des matériaux. Ne pas en tenir compte peut conduire à des défaillances catastrophiques et inattendues.

Réduction de la résistance des matériaux

À mesure que la température augmente, la plupart des métaux se ramollissent. Leur capacité à résister aux charges cycliques diminue. Cela peut réduire considérablement la durée de vie d'un composant. Nous devons tenir compte de cette dégradation.

Mécanismes complexes d'endommagement

De nouveaux modes de défaillance apparaissent également, comme le fluage et les cycles thermiques. Ils introduisent des dommages complexes, liés à la déformation, que l'analyse standard ne prend souvent pas en compte.

| Effet de la température | Impact sur l'analyse de la fatigue |

|---|---|

| Limite d'élasticité inférieure | Nécessite la mise à jour des courbes S-N |

| Ductilité accrue | Affecte les modèles de durée de vie |

| Déformation par fluage | Introduction de la dépendance temporelle |

Alors, comment adapter correctement votre flux de travail ? L'ensemble du processus commence par la collecte des bonnes données. Les propriétés standard des matériaux à température ambiante ne suffisent plus pour obtenir des prévisions précises.

Données sur les matériaux dépendant de la température

Vous avez besoin de données sur les matériaux pour l'ensemble de la plage de températures de fonctionnement. Il s'agit notamment des courbes S-N, des courbes E-N et des données de fluage spécifiques à la température. Sans ces données, votre analyse n'est qu'une supposition.

Chez PTSMAKE, nous collaborons souvent avec nos clients pour tester les matériaux dans des conditions opérationnelles. Cela garantit que notre analyse est fondée sur des performances réelles, et pas seulement sur des valeurs théoriques.

Modifier le processus d'analyse

Votre analyse doit tenir compte de ces effets combinés. Cela implique de considérer les charges mécaniques et thermiques simultanément, et non de manière isolée. Une analyse séquentielle ou entièrement couplée est souvent nécessaire.

Le cycle thermique introduit une déformation qui doit être ajoutée à la déformation mécanique. Cette interaction complexe est souvent modélisée à l'aide de règles spécifiques d'accumulation des dommages, qui intègrent parfois des principes tels que le Équation d'Arrhenius20 pour les processus dépendant de la vitesse comme le fluage.

| Étape d'analyse | Approche standard | Modifié en fonction de la température |

|---|---|---|

| Données sur les matériaux | Courbe S-N à température ambiante | Propriétés dépendant de la température |

| Chargement | Cycles mécaniques uniquement | Cycles mécaniques + thermiques |

| Modèle de dommages | Règle du mineur | Modèles d'interaction fluage-fatigue |

La température modifie fondamentalement l'analyse de la fatigue. Elle réduit la résistance des matériaux et introduit des modes de défaillance complexes. Pour adapter votre flux de travail, vous devez utiliser des données sur les matériaux qui dépendent de la température et des modèles avancés qui tiennent compte des charges mécaniques et thermiques afin de garantir des prévisions de durée de vie précises.

Découvrez les solutions de fatigue des métaux grâce à l'expertise de PTSMAKE

Prêt à garantir une résistance à la fatigue et une durabilité inégalées pour votre prochain projet ? Contactez PTSMAKE dès maintenant pour obtenir un devis personnalisé sur l'usinage CNC de précision ou le moulage par injection. Laissez notre expertise en matière de fatigue des métaux et de fabrication de qualité vous donner la confiance dont vous avez besoin, du prototype à la production.

Découvrez une explication détaillée de la manière dont ces bandes microscopiques se forment et entraînent la défaillance des composants. ↩

Découvrez comment cette propriété clé du matériau influence les prévisions de durée de vie en fatigue dans l'analyse S-N. ↩

Apprenez comment les différents matériaux réagissent aux remontées de contraintes, un facteur clé dans la conception des composants et la sélection des matériaux. ↩

Découvrez comment les contraintes internes influencent la résistance des matériaux, même en l'absence de charges externes. ↩

Comprendre comment les matériaux changent de forme de façon permanente sous l'effet d'une charge et pourquoi cela est essentiel pour l'analyse de la fatigue. ↩

Découvrez ce modèle clé pour prédire la durée de vie en fatigue dans des conditions de charge complexes. ↩

Découvrez comment les modifications permanentes de la forme d'un matériau influencent la durée de vie en fatigue et les performances des pièces. ↩

Découvrez comment cette approche de la conception donne la priorité à la sécurité en partant du principe qu'il existe des failles. ↩

En savoir plus sur les processus chimiques qui accélèrent la fatigue due à la corrosion et sur la manière de les atténuer. ↩

Cliquez pour en savoir plus sur la courbe S-N et son importance dans l'analyse de la fatigue et la sélection des matériaux. ↩

Comprendre comment la déformation permanente sous charge influe sur la durée de vie des matériaux et la conception des pièces. ↩

Comprendre comment les propriétés d'un matériau peuvent varier en fonction de la direction et affecter la résistance à la fatigue. ↩

Découvrez comment la microstructure des matériaux influence directement la résistance des composants et la durée de vie globale en fatigue. ↩

Découvrez comment cet algorithme simplifie les historiques de charge complexes en cycles de contrainte dénombrables pour l'analyse. ↩

Découvrez comment le réglage de ce paramètre d'essai est crucial pour l'évaluation de la durée de vie infinie. ↩

Découvrez comment l'examen des surfaces de rupture permet d'identifier la cause première de la défaillance d'un matériau. ↩

Découvrez la différence entre les marques de plage macroscopiques et les lignes microscopiques qui marquent des cycles de stress uniques. ↩

Comprendre comment des contraintes répétées, même inférieures à la résistance ultime d'un matériau, peuvent conduire à une défaillance. ↩

Découvrez comment cette règle permet d'estimer les dommages de fatigue cumulés dans des conditions de charge variables. ↩

Comprendre l'équation de base pour modéliser la façon dont la température accélère la dégradation des matériaux et les phénomènes de fluage. ↩