De nombreux ingénieurs sont confrontés à des projets d'usinage CNC de l'acier inoxydable qui exigent à la fois précision et fiabilité. Le défi est encore plus grand lorsque vous avez besoin de pièces qui peuvent résister à des environnements difficiles tout en maintenant des tolérances serrées.

L'usinage CNC de l'acier inoxydable associe des techniques de fabrication avancées à des matériaux résistants à la corrosion pour produire des composants de haute précision destinés à des applications médicales, aérospatiales, automobiles et industrielles, offrant une durabilité et des performances supérieures.

Chez PTSMAKE, je travaille avec des ingénieurs qui ont besoin de solutions fiables pour leurs projets les plus exigeants. L'usinage de l'acier inoxydable requiert une expertise spécifique en matière de sélection des matériaux, de stratégies d'outillage et de contrôle de la qualité. La bonne approche peut faire la différence entre une pièce qui répond aux spécifications et une autre qui dépasse les attentes en matière de performances. Ce guide couvre tous les aspects, depuis les nuances de matériaux et la finition des surfaces jusqu'à la résolution des problèmes d'usinage les plus courants et la garantie d'une qualité constante.

Pourquoi l'acier inoxydable est-il le choix privilégié pour l'usinage CNC ?

Avez-vous déjà spécifié un métal pour un composant critique, pour ensuite le voir se corroder ou se rompre sous la pression ? Ce simple choix peut mettre en péril l'ensemble d'un projet, entraînant des modifications coûteuses de la conception et des retards.

L'acier inoxydable est le choix préféré pour l'usinage CNC en raison de sa combinaison exceptionnelle de résistance à la corrosion, de haute résistance à la traction, de durabilité et de propriétés hygiéniques. Il s'agit donc d'un matériau idéal pour produire des pièces fiables et durables dans des secteurs exigeants où les performances ne peuvent être compromises.

Lors de la sélection d'un matériau, les ingénieurs doivent trouver un équilibre entre les performances, le coût et la facilité de fabrication. L'acier inoxydable s'impose souvent comme l'option la plus performante, en particulier pour les pièces qui doivent faire face à des environnements opérationnels difficiles. Sa réputation n'est pas seulement fondée sur son aspect brillant ; elle repose sur une solide science des matériaux qui se traduit directement par des avantages concrets. Le secret réside dans sa composition, principalement l'inclusion de chrome, qui forme un film d'oxyde de chrome fin, invisible et résistant à la corrosion sur la surface. Ce processus, connu sous le nom de passivation1Si la surface est rayée, la couche protectrice se reforme instantanément, empêchant la rouille et la dégradation.

Déballage des propriétés principales

La valeur de l'acier inoxydable apparaît plus clairement lorsque l'on décompose ses principales caractéristiques, en particulier dans le contexte de l'usinage CNC.

Résistance supérieure à la corrosion

Contrairement à l'acier au carbone, qui rouille facilement lorsqu'il est exposé à l'humidité, l'acier inoxydable reste inerte dans de nombreux environnements corrosifs. Cela inclut l'exposition à l'eau, aux produits chimiques et aux substances acides. Dans le cadre de nos projets à PTSMAKE, nous avons vu des pièces usiné en acier inoxydable 316L fonctionnent parfaitement pendant des années dans des applications marines, où l'eau salée détruirait d'autres métaux en quelques mois.

Solidité et durabilité exceptionnelles

L'acier inoxydable offre un excellent rapport résistance/poids. Certaines nuances peuvent être traitées thermiquement pour atteindre des résistances à la traction incroyablement élevées, ce qui les rend adaptées aux applications soumises à de fortes contraintes, telles que les composants aérospatiaux et les pièces de machines industrielles. Cette robustesse inhérente signifie également qu'il résiste à l'usure, aux bosses et aux rayures, ce qui permet à la pièce finale de conserver sa précision dimensionnelle et son intégrité tout au long de sa durée de vie. Cette durabilité est un facteur clé lors de la conception de composants qui doivent résister à des contraintes mécaniques importantes.

Vous trouverez ci-dessous une comparaison simplifiée basée sur notre expérience des métaux courants dans les projets d'usinage CNC.

| Propriété | Acier inoxydable (par exemple, 304) | Aluminium (par exemple, 6061) | Acier au carbone (par exemple, 1018) |

|---|---|---|---|

| Résistance à la corrosion | Excellent | Bon (mais peut se corroder) | Médiocre (nécessite un revêtement) |

| Résistance à la traction | Haut | Moyen | Moyen |

| Densité | Haut | Faible | Haut |

| Usinabilité | Moyen à bon | Excellent | Bon |

| Résistance à la chaleur | Excellent | Juste | Bon |

Ce tableau montre pourquoi l'acier inoxydable est souvent le meilleur choix lorsque la durabilité et la résistance sont des priorités absolues, même s'il présente plus de difficultés au cours du processus d'usinage lui-même.

Les propriétés inhérentes de l'acier inoxydable se traduisent par une valeur significative à long terme, ce qui est un élément essentiel à prendre en compte dans tout projet. Bien que la valeur initiale de l'acier coût des matériaux peut être plus élevé que celui d'un acier au carbone, par exemple, le coût total de possession est souvent bien inférieur. C'est un point sur lequel j'insiste toujours auprès des clients qui se concentrent uniquement sur le prix initial par pièce. La véritable rentabilité inclut la maintenance, la fréquence de remplacement et le coût des temps d'arrêt causés par la défaillance d'une pièce.

La valeur à long terme dans les industries exigeantes

Différents secteurs tirent parti des avantages spécifiques de l'acier inoxydable, ce qui en fait l'un des matériaux les plus polyvalents disponibles pour la fabrication de haute précision.

Le facteur hygiène : Une exigence essentielle

Pour des secteurs tels que le médical, le pharmaceutique et l'agroalimentaire, l'hygiène n'est pas seulement une caractéristique, c'est une exigence réglementaire stricte. La surface non poreuse de l'acier inoxydable empêche les bactéries de s'installer et le rend incroyablement facile à nettoyer et à stériliser. Les qualités comme le 316L sont standard pour les instruments chirurgicaux, les cuves pharmaceutiques et les machines de qualité alimentaire parce qu'elles peuvent résister à des cycles de stérilisation répétés et difficiles sans se dégrader. Lorsque nous traitons un projet d'usinage CNC d'acier inoxydable pour un client du secteur médical, la traçabilité des matériaux et la finition de la surface sont primordiales pour garantir la sécurité des patients.

Minimiser les coûts de maintenance tout au long de la vie

Pensez à une pièce utilisée sur une plate-forme pétrolière offshore ou dans une usine de traitement chimique. Le coût du remplacement d'un composant défectueux ne se limite pas au prix de la pièce elle-même ; il implique la main-d'œuvre, l'immobilisation de l'équipement et des risques potentiels pour la sécurité. Parce que l'acier inoxydable résiste Les pièces fabriquées à partir de ce matériau durent beaucoup plus longtemps que la corrosion et l'usure. Cette qualité "prête à l'emploi" réduit le besoin d'inspections et de réparations fréquentes, ou de revêtements protecteurs qui peuvent s'écailler ou s'user. Cette fiabilité est la raison pour laquelle il s'agit d'un produit de base dans les infrastructures et l'industrie lourde.

Des performances constantes dans des environnements extrêmes

L'acier inoxydable excelle là où d'autres métaux échouent. Certains alliages conservent leur résistance à des températures très élevées, ce qui les rend appropriés pour les composants de moteurs et les systèmes d'échappement. À l'inverse, les nuances austénitiques deviennent encore plus résistantes à des températures cryogéniques, ce qui explique qu'elles soient utilisées dans les équipements de manutention du gaz naturel liquéfié (GNL).

| L'industrie | Grade commun d'acier inoxydable | Raison principale de la sélection |

|---|---|---|

| Dispositifs médicaux | 316L, 17-4 PH | Biocompatibilité, stérilisabilité |

| Aérospatiale | 15-5 PH, 304 | Rapport résistance/poids élevé, résistance à la chaleur |

| Alimentation et boissons | 304, 316 | Surface hygiénique, résistance à la corrosion |

| Marine | 316L | Résistance supérieure à la corrosion en eau salée |

| Automobile | 409, 304 | Résistance à la chaleur (échappements), durabilité |

Cela montre comment les qualités spécifiques sont adaptées aux besoins de l'industrie, soulignant ainsi l'adaptabilité du matériau.

En résumé, la popularité de l'acier inoxydable dans l'usinage CNC est bien méritée. Sa combinaison unique de résistance à la corrosion, de haute résistance, de durabilité et de propriétés hygiéniques en fait un choix inégalé pour les applications critiques. Alors que d'autres matériaux peuvent offrir des avantages dans des domaines spécifiques tels que le poids ou le coût initial, l'acier inoxydable offre une solution globale qui garantit des performances, une fiabilité et une valeur à long terme, en particulier dans les environnements où l'échec n'est pas envisageable. C'est un matériau qui apporte la tranquillité d'esprit.

Principales industries utilisant l'usinage CNC de l'acier inoxydable.

Vous êtes-vous déjà demandé pourquoi l'acier inoxydable est le choix par défaut pour tant de composants critiques ? S'agit-il simplement d'une question d'esthétique ou existe-t-il une raison plus profonde, axée sur les performances, pour laquelle les industries misent sur sa réputation ?

L'usinage CNC de l'acier inoxydable est indispensable dans des secteurs tels que le médical, l'aérospatial, l'alimentation et les boissons, et l'énergie. Son mélange unique de résistance à la corrosion, de solidité, d'hygiène et de tolérance à la chaleur en fait le seul matériau viable pour les applications à fort enjeu où l'échec n'est tout simplement pas envisageable.

L'acier inoxydable n'est pas un matériau unique, c'est une famille d'alliages, et chaque industrie a ses préférés pour des raisons très spécifiques. Les exigences imposées à une pièce destinée à un outil chirurgical sont totalement différentes de celles d'un composant de moteur d'avion. Comprendre ces nuances est la clé d'une fabrication réussie.

Médecine et soins de santé

Dans le domaine médical, il n'y a pas de place pour l'erreur. Les matériaux doivent être non réactifs avec les tissus humains, résister à des cycles de stérilisation répétés et conserver leur intégrité. C'est là que l'acier inoxydable brille. Les instruments chirurgicaux tels que les scalpels, les pinces et les écarteurs sont généralement usinés dans des qualités telles que 316L ou 440C. Ils offrent un bord tranchant et durable et peuvent être stérilisés à l'autoclave un nombre incalculable de fois sans se dégrader.

Pour les implants, tels que les vis à os ou les prothèses articulaires, le choix du matériau est encore plus critique. Le matériau doit présenter d'excellentes Biocompatibilité2 pour prévenir les réactions indésirables dans l'organisme. Dans le cadre de projets antérieurs, PTSMAKE a collaboré avec des entreprises de matériel médical pour produire des composants d'implants complexes dont l'état de surface et la pureté des matériaux, obtenus grâce à un usinage CNC précis de l'acier inoxydable, étaient essentiels au succès de l'appareil et à la sécurité des patients.

Aérospatiale et défense

L'industrie aérospatiale opère à des températures, des pressions et des contraintes extrêmes. Les composants doivent être incroyablement résistants tout en étant aussi légers que possible. Les aciers inoxydables à durcissement par précipitation, comme le 17-4 PH, sont souvent utilisés. Ils offrent le rapport résistance/poids élevé nécessaire pour des pièces telles que les composants du train d'atterrissage, les supports de moteur et les fixations structurelles.

La résistance à la corrosion n'est pas seulement une question d'esthétique, mais aussi d'intégrité structurelle. Une pièce d'avion exposée à l'humidité atmosphérique et aux liquides de dégivrage ne peut se permettre de s'affaiblir avec le temps. L'usinage CNC de précision garantit que ces pièces complexes respectent des tolérances serrées, ce qui est essentiel pour un assemblage correct et un fonctionnement sûr sous d'immenses charges physiques.

Industrie automobile

Si l'on pense d'abord à l'embout d'échappement brillant de la voiture, l'acier inoxydable est un élément essentiel des véhicules modernes. Les systèmes d'échappement, y compris les collecteurs et les composants du convertisseur catalytique, sont usinés dans des qualités résistantes à la chaleur pour supporter des températures extrêmes et des gaz corrosifs. D'après notre expérience, le choix des matériaux a un impact direct sur la longévité et les performances du système d'échappement.

En outre, les boîtiers de capteurs critiques, les composants du système d'alimentation en carburant et les gonfleurs d'airbags dépendent de la durabilité et de la fiabilité des pièces en acier inoxydable. L'acier inoxydable résiste à la corrosion due au sel de déneigement et aux facteurs environnementaux, ce qui garantit le bon fonctionnement des systèmes de sécurité pendant toute la durée de vie du véhicule.

| L'industrie | Exigence principale | Grades d'acier inoxydable courants | Exemple d'application |

|---|---|---|---|

| Médical | Stérilisabilité, biocompatibilité | 316L, 420, 440C | Instruments chirurgicaux, implants |

| Aérospatiale | Rapport résistance/poids élevé | 17-4 PH, 15-5 PH | Composants du moteur, train d'atterrissage |

| Automobile | Résistance à la chaleur et à la corrosion | 304, 409, 316 | Systèmes d'échappement, boîtiers de capteurs |

Au-delà des univers très médiatisés de la médecine et de l'aviation, l'usinage CNC de l'acier inoxydable est un outil silencieux pour les industries avec lesquelles nous interagissons tous les jours. Les exigences sont différentes, mais les raisons fondamentales du choix de l'acier inoxydable - durabilité, résistance et pureté - restent les mêmes.

Transformation des aliments et des boissons

L'hygiène est la priorité absolue dans l'industrie alimentaire et des boissons. Les équipements doivent être facilement et soigneusement nettoyés pour éviter la prolifération des bactéries. L'acier inoxydable, en particulier le grade 304, est la norme pour tout ce qui concerne les cuves de mélange, les systèmes de convoyage, les vannes et les raccords. Sa surface non poreuse ne laisse aucune place aux microbes.

La résistance du matériau à la corrosion due aux aliments acides et aux produits chimiques de nettoyage agressifs garantit la longévité et empêche la contamination. Chez PTSMAKE, nous avons usiné des composants pour des lignes de transformation alimentaire où la douceur de la finition de surface était tout aussi importante que la précision dimensionnelle pour répondre aux normes strictes de qualité alimentaire.

Secteur de l'énergie

Des plates-formes pétrolières dans l'océan aux centrales nucléaires, le secteur de l'énergie exige des composants capables de résister à certaines des conditions les plus difficiles de la planète. Les réservoirs sous pression, les pales de turbines et les corps de vannes sont souvent usinés à partir de nuances d'acier inoxydable robustes. Ces pièces doivent supporter des pressions extrêmes, des températures élevées et des substances hautement corrosives comme le sulfure d'hydrogène.

La fiabilité d'une seule vanne peut être déterminante pour la sécurité et l'efficacité d'une usine entière. La combinaison de solidité et de résistance à la corrosion offerte par les alliages d'acier inoxydable spécialisés les rend essentiels pour ces applications critiques, garantissant que l'équipement fonctionne en toute sécurité et pendant de longues périodes sans défaillance.

Électronique et biens de consommation

Dans le monde de l'électronique, l'acier inoxydable est à la fois fonctionnel et esthétique. Il est utilisé pour créer des boîtiers durables et esthétiques pour les smartphones, les ordinateurs portables et les smartwatches haut de gamme. Au-delà de l'esthétique, ses propriétés sont essentielles à la performance. L'acier inoxydable offre une excellente rigidité structurelle, protégeant ainsi les composants internes délicats.

Il peut également être utilisé pour le blindage EMI (interférences électromagnétiques), qui est crucial pour garantir le bon fonctionnement des appareils électroniques sensibles. Pour les connecteurs et les châssis internes, l'usinage CNC de l'acier inoxydable offre la précision nécessaire pour les pièces minuscules et complexes qui doivent s'emboîter parfaitement.

| L'industrie | Exigence principale | Grades d'acier inoxydable courants | Exemple d'application |

|---|---|---|---|

| Alimentation et boissons | Hygiène, nettoyabilité | 304, 316 | Réservoirs de traitement, pièces pour convoyeurs |

| L'énergie | Résistance à la pression et à la corrosion | Duplex, 316, 304 | Vannes, réservoirs sous pression |

| Électronique | Durabilité, esthétique, blindage | 303, 304 | Boîtiers, connecteurs, châssis |

Des outils chirurgicaux qui sauvent des vies aux systèmes qui alimentent notre monde, l'usinage CNC de l'acier inoxydable est l'épine dorsale de l'industrie moderne. Sa polyvalence est inégalée et permet de trouver des solutions lorsque la solidité, la résistance à la corrosion et l'hygiène sont essentielles. Des secteurs clés tels que la médecine, l'aérospatiale, l'automobile, l'alimentation, l'énergie et l'électronique dépendent de la fiabilité et de la précision que seul l'acier inoxydable peut offrir. acier inoxydable usiné peut offrir. Cette confiance repose sur la capacité éprouvée du matériau à fonctionner dans les conditions les plus exigeantes que l'on puisse imaginer.

Production de pièces complexes : Répondre aux exigences de précision et de tolérance.

Avez-vous déjà vu une conception brillante compromise à cause des limites de fabrication ? Les tolérances serrées dans les pièces complexes en acier inoxydable constituent-elles un défi permanent, vous obligeant à simplifier votre vision ?

L'usinage CNC de l'acier inoxydable permet de fabriquer des pièces complexes avec des tolérances serrées en utilisant des machines multi-axes et des logiciels CAO/FAO avancés. Ce processus permet de traduire des conceptions numériques complexes en composants physiques avec précision, ce qui est essentiel pour des industries telles que l'aérospatiale, la médecine et l'automobile.

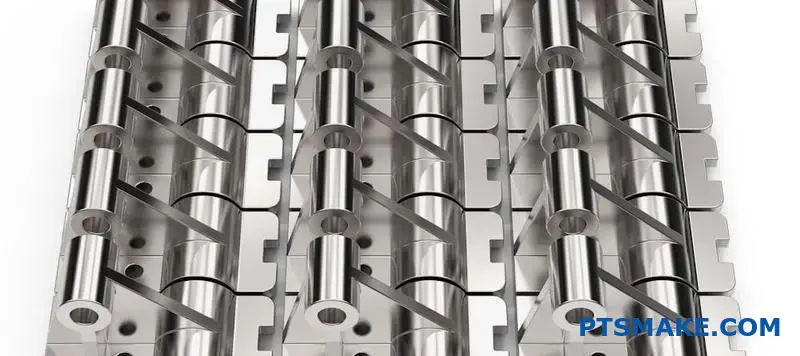

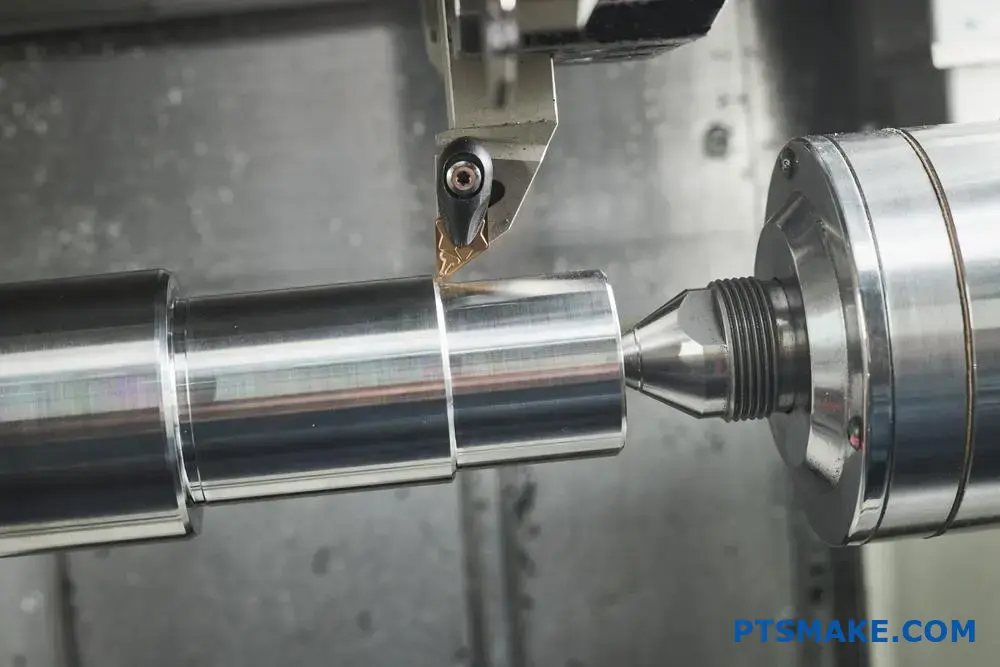

Pièces2 :

Pièces3 :

La complexité et la précision des pièces en acier inoxydable ne relèvent pas de la magie ; c'est le résultat d'une technologie soigneusement intégrée. Au cœur de cette capacité se trouve l'évolution des machines CNC de base vers des systèmes multi-axes sophistiqués.

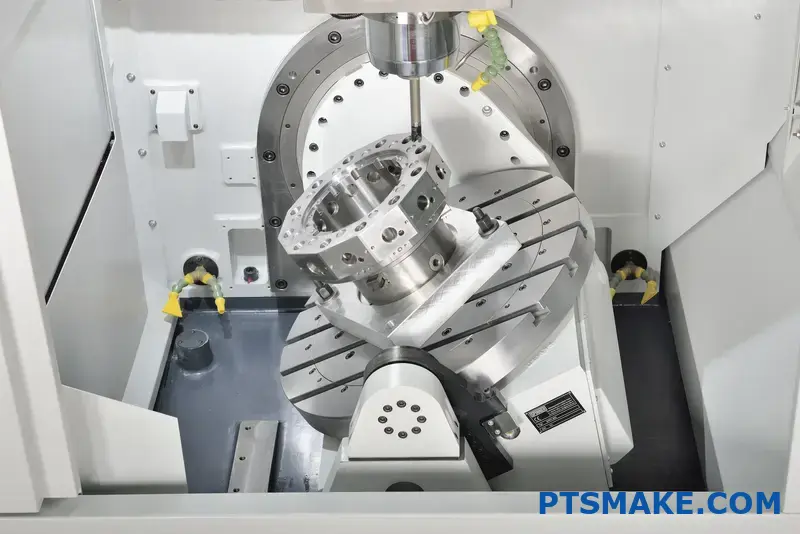

Le rôle de l'usinage multiaxial

Les machines CNC traditionnelles fonctionnent sur trois axes (X, Y et Z), ce qui est idéal pour les pièces simples. Cependant, pour les géométries complexes, cette approche nécessite de multiples réglages. Chaque fois qu'une pièce est refixée, il y a un risque d'introduire de petites erreurs, qui s'accumulent et peuvent faire sortir une pièce de la tolérance. C'est là que l'usinage 5 axes change la donne. En permettant à l'outil de coupe et à la pièce de se déplacer simultanément le long de cinq axes, une machine 5 axes peut approcher la pièce sous presque n'importe quel angle. Cette capacité réduit considérablement le nombre de réglages nécessaires, qui se réduisent souvent à un seul. Cette approche "tout en un" est fondamentale pour maintenir des tolérances serrées sur des caractéristiques ayant des relations complexes les unes avec les autres. Les fonctions avancées de la machine cinématique3 sont ce qui permet des mouvements aussi fluides et précis, transformant un modèle numérique complexe en un objet du monde réel sans perte de fidélité.

Intégration CAD/CAM : Le fil numérique

La machine la plus perfectionnée est inutile sans un ensemble d'instructions claires. C'est là que l'intégration de la conception assistée par ordinateur (CAO) et de la fabrication assistée par ordinateur (FAO) est essentielle. Le processus commence par un modèle CAO 3D, le plan numérique de la pièce. Ce modèle est ensuite importé dans un logiciel de FAO, qui génère les parcours d'outils, c'est-à-dire le code G exact que la machine CNC suivra. Une intégration transparente entre la CAO et la FAO est essentielle car elle garantit que l'intention de la conception est parfaitement traduite en commandes de la machine. Chez PTSMAKE, nous avons constaté que ce lien numérique étroit minimise le risque d'erreurs de traduction des données, qui peuvent être une source cachée d'imprécisions. Il permet à nos programmeurs de simuler virtuellement l'ensemble du processus d'usinage, en détectant les collisions potentielles et en optimisant les trajectoires d'outils en termes d'efficacité et de finition de surface avant qu'une seule pièce d'acier inoxydable ne soit coupée.

Comparaison entre l'usinage 3 axes et l'usinage 5 axes

Pour mieux illustrer la différence, voici une analyse comparative de ces technologies pour l'usinage CNC de l'acier inoxydable :

| Fonctionnalité | Usinage CNC 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Complexité des pièces | Meilleur pour les pièces prismatiques, 2.5D | Idéal pour les courbes complexes, les contre-dépouilles et les géométries compliquées |

| Nombre de configurations | Plusieurs configurations sont souvent nécessaires | Généralement une ou deux installations ("fait en un") |

| Précision | Bon, mais l'empilement des tolérances peut poser problème | Supérieure, car les erreurs de re-fixation sont éliminées |

| Outillage | Outils de longueur standard | Possibilité d'utiliser des outils plus courts et plus rigides pour une meilleure finition de la surface. |

| Durée du cycle | Plus long en raison de la multiplicité des installations | Plus rapide pour les pièces complexes grâce à l'usinage en continu |

Cette comparaison montre clairement pourquoi l'usinage 5 axes est le meilleur choix pour produire les composants complexes en acier inoxydable requis par les industries les plus exigeantes d'aujourd'hui.

Les capacités théoriques de l'usinage CNC avancé sont impressionnantes, mais leur véritable valeur est démontrée dans les applications du monde réel. Certaines industries dépendent fortement de la capacité à produire des pièces complexes en acier inoxydable pour lesquelles la défaillance n'est pas envisageable.

Dispositifs médicaux : La précision au service de la santé humaine

Dans le domaine médical, les composants doivent être irréprochables. Pensez aux instruments chirurgicaux, aux implants orthopédiques ou aux pièces des équipements de diagnostic. Ces pièces présentent souvent des formes organiques complexes qui doivent être parfaitement lisses et exemptes de bavures microscopiques où pourraient se cacher des bactéries. L'acier inoxydable est un choix courant en raison de sa résistance à la corrosion et de sa biocompatibilité. L'utilisation de Usinage CNC à 5 axesGrâce à cette technologie, nous pouvons créer des caractéristiques complexes telles que des vis à os avec des profils de filetage complexes ou des outils endoscopiques avec des canaux internes, tout en respectant des tolérances mesurées en microns. D'après notre expérience avec les clients du secteur médical, la possibilité d'obtenir une finition de surface supérieure directement à partir de la machine réduit la nécessité d'un post-traitement approfondi, ce qui représente à la fois un gain de temps et d'argent.

Assemblages aérospatiaux : Allègement et résistance

L'ingénierie aérospatiale est un exercice d'équilibre permanent entre la résistance, le poids et les performances. Les alliages d'acier inoxydable sont utilisés dans des composants critiques tels que les supports de moteur, les pièces du système d'alimentation en carburant et les pièces en acier inoxydable. raccords hydrauliques qui doivent résister à des températures et à des pressions extrêmes. L'usinage CNC permet aux ingénieurs de concevoir des pièces avec des structures internes complexes et des parois minces afin de réduire le poids sans sacrifier l'intégrité structurelle. Par exemple, un simple bloc d'acier inoxydable peut être usiné pour former un corps de vanne complexe avec des canaux de fluides et des points de montage qui se croisent. Cette conception monolithique est bien plus solide qu'un composant assemblé à partir de plusieurs pièces, et seul l'usinage multi-axes avancé peut produire une telle pièce de manière efficace et précise.

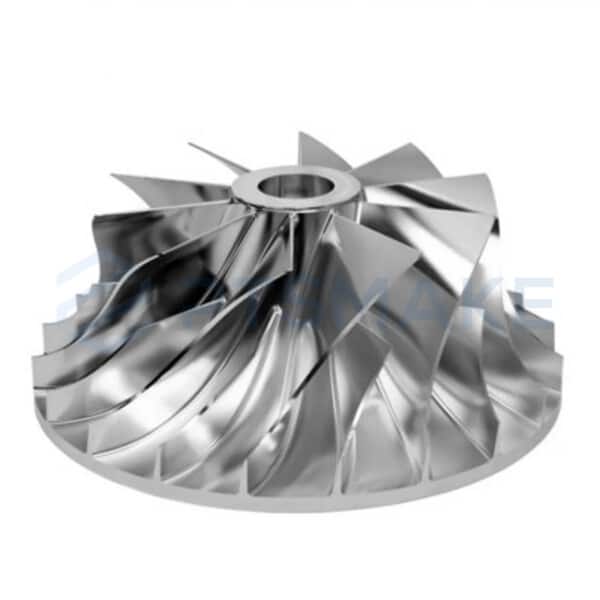

Pièces automobiles : Durabilité sous pression

Bien que l'industrie automobile soit très sensible aux coûts, les composants critiques en termes de performances exigent toujours les meilleurs processus de fabrication. Les pièces des moteurs à hautes performances, des turbocompresseurs et des systèmes d'injection de carburant présentent souvent des géométries incroyablement complexes, conçues pour optimiser la circulation des fluides et résister à une chaleur et à des vibrations intenses. Prenons l'exemple de la roue de turbine d'un turbocompresseur : ses pales incurvées doivent être identiques et parfaitement équilibrées pour fonctionner à plus de 100 000 tours par minute. L'usinage CNC de l'acier inoxydable est le seul moyen pratique de produire de telles pièces avec la répétabilité et la précision requises.

| L'industrie | Exemple de pièce en acier inoxydable | Défi majeur en matière d'usinage |

|---|---|---|

| Médical | Implant orthopédique (par exemple, tige de hanche) | Courbes organiques complexes, finition de surface supérieure |

| Aérospatiale | Bloc du collecteur hydraulique | Poches profondes, alésages internes entrecroisés, parois minces |

| Automobile | Injecteur de carburant | Trous microscopiques, canaux internes complexes |

| Électronique | Dissipateur thermique pour un dispositif de grande puissance | Ailettes à haute densité, caractéristiques de montage complexes |

Ces exemples montrent que la technologie CNC moderne n'est pas seulement une option ; elle est un catalyseur essentiel de l'innovation dans un large éventail d'industries critiques.

En fin de compte, la production de pièces complexes en acier inoxydable avec des tolérances serrées repose sur une combinaison de technologie et d'expertise. L'usinage CNC multi-axes minimise les erreurs de réglage, tandis qu'une forte intégration CAO/FAO garantit la fidélité de la conception. Cette puissante association permet de fabriquer les composants complexes et performants exigés par les industries critiques telles que le secteur médical, l'aérospatiale et l'automobile. Elle transforme une conception numérique complexe en une réalité physique précise, permettant des innovations qui étaient auparavant considérées comme impossibles à fabriquer.

Grades de matériaux : Choisir le bon acier inoxydable pour chaque application ?

Vous êtes-vous déjà sentis dépassés par le nombre de nuances d'acier inoxydable disponibles ? Choisir la mauvaise peut facilement compromettre l'intégrité de votre pièce et gonfler vos coûts de fabrication.

Pour choisir le bon acier inoxydable, il faut faire correspondre les propriétés uniques de la nuance - comme l'usinabilité du 303 ou la résistance à la corrosion du 316L - aux exigences fonctionnelles et environnementales de votre application. Cette décision cruciale est la base d'un usinage CNC réussi de l'acier inoxydable, garantissant à la fois la performance et la rentabilité.

En matière d'usinage CNC de l'acier inoxydable, toutes les qualités ne sont pas égales. Le choix que vous faites ici a un impact direct sur le temps d'usinage, la durée de vie de l'outil, le coût et les performances de la pièce finale. Examinons quelques-unes des nuances les plus courantes que nous traitons chez PTSMAKE.

Les qualités les plus utilisées : Acier inoxydable 303 et 304

Il s'agit de deux des catégories les plus populaires de l'UE. Austénitique4 mais ils ont des fonctions différentes. Considérez-les comme des cousins aux personnalités distinctes.

Acier inoxydable 303 : Le champion de l'usinabilité

Si votre priorité absolue est la facilité d'usinage, le 303 est votre choix. Il est souvent appelé "qualité d'usinage libre" parce qu'il contient du soufre, qui aide à briser les copeaux pendant la coupe. Ce petit ajout améliore considérablement l'usinabilité, réduit l'usure des outils et peut diminuer le coût global de l'usinage CNC. Toutefois, cet avantage s'accompagne d'une contrepartie : la teneur en soufre réduit légèrement sa résistance à la corrosion et le rend impropre au soudage.

- Meilleur pour : Arbres, engrenages, raccords et pièces complexes dont l'usinage est le principal défi.

- À éviter si : La pièce doit être soudée ou sera exposée à des environnements hautement corrosifs, en particulier des environnements marins ou chimiques.

Acier inoxydable 304 : Le polyvalent

Le 304 est l'acier inoxydable le plus polyvalent et le plus largement utilisé. Il offre un excellent équilibre entre la résistance à la corrosion, la formabilité et la solidité. Bien qu'il ne soit pas aussi facile à usiner que le 303, sa résistance à la corrosion et sa soudabilité supérieures le rendent adapté à une vaste gamme d'applications. Le "L" de 304L signifie faible teneur en carbone, ce qui améliore la soudabilité en minimisant la précipitation de carbure au niveau des joints de soudure.

Voici une comparaison rapide basée sur notre expérience :

| Fonctionnalité | Acier inoxydable 303 | Acier inoxydable 304/304L |

|---|---|---|

| Usinabilité | Excellent | Bon |

| Résistance à la corrosion | Bon | Excellent |

| Soudabilité | Pauvre | Excellent |

| Coût | Légèrement plus élevé (matériel) | Légèrement inférieur (matériel) |

| Utilisation typique | Pièces usinées complexes | Équipement alimentaire, architectural |

Le choix se résume souvent à une question simple : l'usinabilité est-elle plus importante que la résistance à la corrosion et la soudabilité ? Si la pièce est complexe, le 303 peut vous faire économiser des coûts d'usinage. Si elle doit résister aux intempéries ou être soudée, 304/304L est la solution la plus sûre.

Au-delà des produits courants, examinons les qualités conçues pour des environnements plus exigeants. Lorsqu'un projet nécessite une résistance supérieure à la corrosion ou une solidité exceptionnelle, nous nous tournons vers des matériaux spécialisés tels que l'acier inoxydable 316 et 17-4PH. Il s'agit de qualités supérieures, et la compréhension de leurs avantages spécifiques est cruciale pour les applications de haute performance.

Les qualités à haute performance : 316 ET 17-4PH

Lorsque les nuances à usage général comme la nuance 304 ne suffisent pas, il faut passer à la vitesse supérieure. Ces deux nuances offrent des solutions pour les environnements où l'échec n'est pas envisageable.

Acier inoxydable 316/316L : La lutte contre la corrosion

Considérez le 316 comme le frère plus robuste et plus résistant du 304. La principale différence est l'ajout de molybdène, qui améliore considérablement sa résistance à la corrosion, en particulier aux chlorures et autres solvants industriels. Cela en fait la norme pour les applications marines, les implants médicaux et les équipements de transformation des aliments où des produits chimiques de nettoyage agressifs sont utilisés. Comme le 304L, le 316L a une teneur en carbone plus faible pour améliorer la soudabilité. Bien que son usinabilité soit légèrement inférieure à celle du 304 en raison de sa ténacité, le compromis est souvent nécessaire pour la durabilité à long terme.

- Meilleur pour : Quincaillerie marine, dispositifs médicaux, équipements de traitement chimique et pièces pharmaceutiques.

- Considération : Le coût du matériau est plus élevé que celui du 304, et il nécessite des vitesses d'usinage plus lentes, ce qui peut augmenter le coût par pièce.

Acier inoxydable 17-4PH : Le roi de la résistance

Le 17-4PH est une classe à part. Il s'agit d'un acier inoxydable martensitique à durcissement par précipitation (PH), ce qui signifie qu'il peut être traité thermiquement pour atteindre des niveaux de résistance et de dureté très élevés, souvent comparables à ceux de certains aciers à outils. Il offre une excellente combinaison de résistance mécanique élevée, de bonne résistance à la corrosion (meilleure que le 303 mais généralement moins bonne que le 316) et de bonne ténacité. Cette combinaison unique en fait l'un des matériaux préférés des industries de l'aérospatiale, de la défense et des machines à haute performance. L'usinage du 17-4PH se fait généralement à l'état recuit avant d'être traité thermiquement pour atteindre sa dureté finale.

| Fonctionnalité | Acier inoxydable 316/316L | Acier inoxydable 17-4PH |

|---|---|---|

| Avantage principal | Résistance supérieure à la corrosion | Haute résistance et dureté |

| Traitée thermiquement | Non (recuit uniquement) | Oui (durcissement par précipitation) |

| Résistance à la corrosion | Le meilleur | Bon à excellent |

| Usinabilité | Juste | Moyen (à l'état recuit) |

| Utilisation typique | Marine, médical, chimique | Aérospatiale, défense, moules |

Dans nos projets à PTSMAKE, le choix est clair. Si une pièce doit vivre près de l'océan ou être exposée à des produits chimiques agressifs, nous commençons par le 316L. Si l'exigence principale est une résistance extrême à la traction et à l'usure pour un composant mécanique, le 17-4PH est presque toujours la solution.

Le choix de la bonne nuance d'acier inoxydable est une première étape cruciale dans tout projet d'usinage CNC. La sélection permet d'équilibrer les besoins en termes de performances et les contraintes budgétaires. Pour les applications générales, la nuance 304 est un point de départ polyvalent, tandis que la nuance 303 permet de réaliser des économies sur les pièces complexes grâce à une meilleure usinabilité. Pour les applications plus exigeantes, le 316L offre une résistance supérieure à la corrosion pour les environnements difficiles, et le 17-4PH offre une résistance exceptionnelle pour les composants mécaniques soumis à de fortes contraintes. Comprendre ces différences clés permet de s'assurer que votre pièce finale est optimisée pour le succès.

Techniques de finition de surface pour les pièces CNC en acier inoxydable.

Vous êtes-vous déjà demandé si la finition de votre pièce CNC en acier inoxydable était réellement optimisée pour son environnement ou si elle était simplement esthétique ? Êtes-vous sûr d'avoir choisi le meilleur traitement possible ?

Les finitions de surface les plus efficaces pour les pièces CNC en acier inoxydable sont le microbillage, le polissage, la passivation et le revêtement par poudre. Chaque technique améliore de manière unique des propriétés telles que la résistance à la corrosion, l'esthétique et la nettoyabilité, et le bon choix dépend entièrement de l'application finale de la pièce et de ses exigences en matière de performances.

Lorsqu'une pièce en acier inoxydable sort d'une machine CNC, sa surface est fonctionnelle mais souvent pas totalement optimisée pour son utilisation finale. Le choix de la finition n'est pas seulement une question d'esthétique ; il s'agit d'une décision technique essentielle qui a un impact sur les performances et la durée de vie. Décortiquons deux des méthodes de finition mécanique les plus courantes.

Finitions mécaniques : Modification de la texture de la surface

Les finitions mécaniques modifient physiquement la surface du métal. Les deux principales méthodes que nous utilisons chez PTSMAKE sont le microbillage et le polissage, chacune offrant des avantages distincts en fonction des objectifs du projet.

Sablage de billes pour un aspect uniforme et mat

Le microbillage consiste à projeter à haute pression de fines particules, généralement des billes de verre, contre la surface de la pièce. Ce procédé permet d'éliminer la fine couche décolorée laissée par l'usinage et de créer une finition uniforme, non directionnelle et mate. Il est excellent pour réduire l'éblouissement, qui est une exigence critique dans de nombreuses applications optiques et médicales.

L'action d'écrasement des billes permet également de soulager les contraintes de surface induites par le processus d'usinage CNC de l'acier inoxydable. D'après nos essais, cela peut améliorer légèrement la durée de vie en fatigue. Toutefois, ses principaux avantages sont l'uniformité esthétique et la création d'une excellente surface à laquelle la peinture ou d'autres revêtements peuvent adhérer.

Polissage pour la douceur et la propreté

Le polissage utilise des abrasifs pour lisser progressivement la surface, en réduisant les pics et les creux microscopiques. Il peut s'agir d'une finition brossée standard #4, courante sur les appareils de cuisine, ou d'une finition miroir #8, très réfléchissante et lisse. Une surface plus lisse est moins susceptible d'abriter des bactéries ou des contaminants, ce qui fait du polissage une norme pour les pièces alimentaires, pharmaceutiques et médicales. Il améliore également de manière significative la couche passive d'oxyde de chrome, ce qui renforce la résistance à la corrosion contre les facteurs environnementaux susceptibles de causer des dommages à l'environnement. tribocorrosion5.

Le choix entre les deux se résume souvent à un équilibre entre la fonction et l'apparence.

| Fonctionnalité | Sablage de perles | Polissage |

|---|---|---|

| Esthétique | Uniforme, mat, non réfléchissant | Du satin à l'effet miroir, la réflexion |

| Objectif principal | Créer un aspect uniforme, réduire l'éblouissement | Améliorer la douceur, la facilité de nettoyage et la brillance |

| Rugosité (Ra) | Augmente légèrement la rugosité de la surface | Diminue considérablement la rugosité de la surface |

| Meilleur pour | Dispositifs médicaux, pièces aérospatiales, pré-revêtement | Équipement alimentaire, électronique grand public |

Alors que les finitions mécaniques modifient la texture de la surface, les traitements chimiques et appliqués modifient la chimie de la surface ou ajoutent une nouvelle couche. Ces méthodes sont essentielles pour maximiser la résistance à la corrosion ou modifier la couleur et la durabilité de la pièce.

Finitions chimiques et appliquées : Renforcer la protection

Pour les applications exigeant le plus haut niveau de résistance à la corrosion ou une esthétique spécifique impossible à obtenir par des moyens mécaniques, nous nous tournons vers des traitements tels que la passivation et le revêtement par poudre.

Passivation : Maximiser la résistance à la corrosion inhérente

Il s'agit sans doute de l'étape de finition la plus critique pour les pièces d'usinage CNC en acier inoxydable destinées à des environnements corrosifs. La passivation n'est pas un revêtement. Il s'agit d'un processus chimique utilisant un acide doux (généralement de l'acide nitrique ou citrique) pour éliminer le fer libre et les autres contaminants laissés sur la surface par les outils de coupe et la manipulation. Ce processus approfondit et renforce la couche passive naturelle d'oxyde de chrome qui confère à l'acier inoxydable sa célèbre résistance à la corrosion.

Dans le cadre de projets antérieurs avec des clients de l'industrie maritime, il n'était pas possible de faire l'impasse sur la passivation. Une pièce en acier inoxydable fraîchement usinée, sans passivation, montrerait des signes de rouille beaucoup plus rapidement qu'une pièce passivée lorsqu'elle est exposée à l'eau salée.

Revêtement par poudre : Ajouter de la couleur et de la durabilité

Le revêtement par poudre consiste à appliquer un polymère sec en poudre sur la pièce par voie électrostatique, puis à le durcir à chaud. La poudre fond ainsi en un film continu et durable, beaucoup plus résistant qu'une peinture classique. Il offre une excellente protection contre les rayures, les produits chimiques et les intempéries.

Bien qu'il offre une palette de couleurs presque illimitée, il est important de se rappeler qu'il couvre l'aspect métallique de l'acier inoxydable. C'est un choix idéal lorsque la pièce doit être d'une couleur spécifique pour des raisons de marque ou de sécurité, ou lorsqu'elle est exposée à des produits chimiques extrêmes pour lesquels une barrière supplémentaire est bénéfique.

Voici comment ces deux options puissantes se comparent :

| Fonctionnalité | Passivation | Revêtement par poudre |

|---|---|---|

| Type de processus | Traitement chimique (sans couche ajoutée) | Application d'un revêtement (ajout d'une couche de polymère) |

| Apparence | Pas de changement significatif de l'aspect du métal | Opaque, disponible dans de nombreuses couleurs et textures |

| Principal avantage | Maximise la résistance naturelle à la corrosion | Ajoute de la couleur, de la durabilité et une barrière chimique. |

| Meilleur pour | Médical, aérospatial, maritime, agroalimentaire | Équipements de plein air, pièces automobiles, marquage |

Le choix de la bonne finition de surface pour les pièces CNC en acier inoxydable va au-delà de la simple esthétique. Des techniques telles que le microbillage et le polissage modifient la texture de la surface pour des raisons fonctionnelles ou visuelles, tandis que la passivation est essentielle pour maximiser la résistance à la corrosion inhérente au matériau. La passivation est essentielle pour maximiser la résistance à la corrosion inhérente au matériau. Pour une durabilité ultime et des options de couleur, le revêtement en poudre fournit une couche de protection résistante. Le choix final dépend toujours de l'application spécifique de la pièce, de l'environnement et des exigences de performance, ce qui garantit la longévité et la fiabilité sur le terrain.

Surmonter les défis courants dans l'usinage CNC de l'acier inoxydable.

L'usinage de l'acier inoxydable se heurte à des outils cassants, à des finitions de surface médiocres ou à des pièces hors spécifications ? Ces frustrations peuvent faire dérailler les délais des projets et gonfler les coûts.

Pour réussir l'usinage de l'acier inoxydable, il faut choisir les bons outils en carbure, utiliser des vitesses faibles avec des vitesses d'avance élevées pour gérer l'écrouissage et appliquer une stratégie de refroidissement solide. Ces étapes permettent d'éviter l'usure excessive des outils et de garantir la précision des dimensions.

La ténacité et la résistance à la corrosion de l'acier inoxydable en font un matériau fantastique, mais ces mêmes propriétés créent des obstacles importants dans l'usinage CNC. Les trois principaux coupables sont l'écrouissage, l'usure de l'outil et la gestion de la chaleur. La clé du succès réside dans la compréhension de la manière de les aborder individuellement et collectivement. D'après notre expérience chez PTSMAKE, une approche systématique qui aborde ces questions fondamentales dès le départ permet d'économiser énormément de temps et de ressources au bout du compte.

Apprivoiser le durcissement au travail

Durcissement au travail, ou durcissement par déformation6Le durcissement de la surface est un phénomène par lequel le matériau devient plus dur et plus cassant lorsqu'il est déformé plastiquement pendant la coupe. Si vous ne faites pas attention, chaque passage de l'outil peut durcir la surface, rendant le passage suivant encore plus difficile. C'est souvent la cause première d'une défaillance prématurée de l'outil.

Le mantra du "Low Speed, High Feed" (vitesse réduite, alimentation élevée)

La stratégie la plus efficace contre l'écrouissage est de maintenir une coupe régulière et agressive. Nous y parvenons en utilisant des vitesses de coupe plus faibles combinées à des vitesses d'avance plus élevées. Cette approche permet de s'assurer que l'arête de coupe passe toujours "sous" la couche précédemment trempée et qu'elle coupe dans un matériau frais et non travaillé. L'hésitation est votre ennemie ici ; un outil qui frotte au lieu de couper durcira instantanément la surface.

Maintenir une coupe constante

Toute pause ou "séjour" de l'outil contre la pièce à usiner est préjudiciable. Elle génère une friction et une chaleur excessives, ce qui durcit rapidement la zone de contact. La programmation de parcours d'outils qui garantissent un engagement continu et évitent les arrêts brusques est essentielle pour l'usinage efficace de l'acier inoxydable.

Gagner la bataille contre l'usure des outils

L'abrasivité et la ténacité inhérentes à l'acier inoxydable, combinées à l'écrouissage, entraînent une usure rapide de l'outil. Un outil usé produit non seulement de mauvais états de surface et des pièces imprécises, mais il peut également se casser de manière inattendue, ce qui risque d'endommager la pièce à usiner, voire la machine.

Les matériaux et les revêtements des outils sont cruciaux

Les outils standard en acier rapide (HSS) ne durent tout simplement pas. Pour tout usinage CNC sérieux de l'acier inoxydable, le carbure est la base. Cependant, les véritables gains de performance proviennent des revêtements avancés.

| Type de revêtement | Bénéfice principal | Meilleur pour |

|---|---|---|

| TiAlN | Haute résistance à la chaleur, excellente dureté | Usinage à grande vitesse à sec ou avec lubrification minimale (MQL) |

| AlTiN | Dureté et résistance à l'oxydation supérieures | Coupe agressive dans les alliages difficiles |

| TiCN | Faible frottement, grande résistance à l'usure | Opérations à vitesse réduite, meilleure finition |

Le choix du bon revêtement peut, selon nos tests, prolonger la durée de vie de l'outil de plus de 50% par rapport à un outil en carbure non revêtu.

Au-delà de l'écrouissage et de l'usure de l'outil, la gestion de la chaleur intense générée pendant le processus de coupe est un facteur décisif. L'acier inoxydable a une faible conductivité thermique, ce qui signifie que la chaleur ne se dissipe pas rapidement de la zone de coupe. Au lieu de cela, elle se concentre sur l'outil et la pièce à usiner, ce qui entraîne toute une série de problèmes.

Garder la tête froide : L'art de gérer la chaleur

Une chaleur excessive peut rendre le matériau gommeux, ce qui entraîne la formation d'une arête rapportée (BUE) sur l'outil. Elle peut également provoquer une dilatation thermique de la pièce à usiner, ce qui fait sortir les dimensions de la tolérance et réduit considérablement la durée de vie de vos outils de coupe.

Liquide de refroidissement à haute pression ou non

Alors que le liquide de refroidissement traditionnel est mieux que rien, le liquide de refroidissement à haute pression et à travers la broche change la donne pour l'acier inoxydable. Il remplit simultanément deux fonctions essentielles :

- Refroidissement : Il délivre un puissant flux de liquide de refroidissement directement sur l'arête de coupe, là où la chaleur est la plus intense.

- Évacuation des puces : Il projette les copeaux loin de la zone de coupe, les empêchant d'être recoupés, ce qui générerait encore plus de chaleur et endommagerait la finition de la surface.

Chez PTSMAKE, nous avons constaté que la mise en œuvre de systèmes d'arrosage à haute pression peut augmenter considérablement la durée de vie des outils et les taux d'enlèvement de matière, en particulier dans les poches profondes ou les opérations de perçage.

Optimisation des processus pour une qualité inébranlable

Le succès ne dépend pas seulement de la vitesse, de l'avance et de l'arrosage. L'ensemble du processus, de la configuration au contrôle des copeaux, doit être optimisé pour répondre aux défis uniques de l'acier inoxydable.

La puissance d'une installation rigide

Les vibrations sont l'ennemi de la précision. L'acier inoxydable exige des forces de coupe plus élevées, qui peuvent facilement induire des vibrations si l'installation n'est pas solide comme le roc. Il faut donc utiliser des porte-outils de haute qualité (hydrauliques ou frettés), minimiser le dépassement de l'outil et s'assurer que la pièce est bien serrée. Une installation rigide réduit les vibrations, améliore la finition de la surface et prolonge la durée de vie de l'outil.

Le contrôle des puces n'est pas négociable

L'acier inoxydable a tendance à produire des copeaux longs, filandreux et résistants. Ces copeaux peuvent s'enrouler autour de l'outil ou de la pièce à usiner, entraînant une défaillance catastrophique de l'outil ou marquant la surface de la pièce.

| Problème de puce | Solution | Pourquoi ça marche |

|---|---|---|

| Chips longs et filandreux | Utiliser des outils dotés d'une géométrie spéciale pour briser les copeaux. | La géométrie permet d'enrouler et de briser physiquement la puce en morceaux faciles à manipuler. |

| L'emboîtement des copeaux | Mettre en place des cycles de perçage ou utiliser un liquide de refroidissement à haute pression. | Il interrompt la coupe pour briser le copeau et permet au liquide de refroidissement de dégager la goujure. |

| Chips de recoupement | Optimiser les trajectoires d'outils et assurer un flux de liquide de refroidissement efficace. | Empêche les copeaux de retomber sur le chemin de coupe. |

La maîtrise du contrôle des copeaux est une compétence fondamentale pour tout machiniste travaillant l'acier inoxydable.

L'usinage réussi de l'acier inoxydable nécessite une approche disciplinée. Les stratégies clés consistent à utiliser des vitesses faibles et des vitesses d'avance élevées pour atténuer l'écrouissage, à sélectionner des outils robustes en carbure revêtus pour lutter contre l'usure et à utiliser un liquide de refroidissement à haute pression pour une gestion efficace de la chaleur. Une installation rigide et un contrôle proactif des copeaux sont des éléments fondamentaux qui garantissent une qualité constante et la stabilité du processus. En relevant ces défis de manière systématique, vous pouvez obtenir des résultats précis et de haute qualité à chaque fois.

Contrôle de la qualité et inspection des pièces CNC en acier inoxydable ?

Vous est-il déjà arrivé de recevoir un lot de pièces en acier inoxydable et de constater qu'elles étaient hors tolérance ? Ce petit écart peut arrêter toute votre chaîne de production, entraînant des retards coûteux et des maux de tête.

Un contrôle qualité efficace des pièces CNC en acier inoxydable combine des vérifications en cours de fabrication et des inspections finales à l'aide de méthodes telles que les MMT, l'inspection visuelle et les essais non destructifs. Ce processus en plusieurs étapes est essentiel pour vérifier les tolérances serrées, assurer l'intégrité des pièces et garantir des performances constantes dans les applications exigeantes.

Le contrôle de la qualité n'est pas seulement une étape finale, c'est une philosophie qui s'inscrit dans chaque étape du processus d'usinage CNC de l'acier inoxydable. Il commence dès que nous recevons vos dessins techniques et se poursuit jusqu'à l'expédition des pièces. Pour nous, il s'agit de prévention, et pas seulement de détection. L'absence de contrôle de la qualité à un stade précoce se traduit par des problèmes importants, qui entraînent une perte de temps et de matériel. Pensez à la construction d'une maison : vous vérifiez les fondations avant de monter les murs.

Les fondements : Inspection en cours de fabrication

Nous croyons qu'il est important de détecter les problèmes potentiels dès qu'ils surviennent. L'inspection en cours de fabrication signifie que les opérateurs et les ingénieurs qualité vérifient les pièces à différents moments de la production. C'est beaucoup plus efficace que d'attendre qu'un lot de 1 000 pièces soit terminé pour trouver une erreur sur la première.

Inspection du premier article (FAI)

Avant toute production complète, nous procédons à une inspection du premier article. La première pièce produite est méticuleusement vérifiée par rapport à chaque dimension et spécification du dessin. Ce rapport FAI confirme que notre configuration, notre outillage et notre programmation sont corrects. Ce n'est qu'après l'approbation du FAI que nous poursuivons avec le reste du lot. Cette étape n'est pas négociable pour garantir la cohérence. Le langage des dessins, et en particulier la compréhension des nuances de Dimensionnement et tolérancement géométriques (GD&T)7est essentiel ici.

Contrôles de routine en cours de production

Les opérateurs effectuent des contrôles de routine à l'aide d'outils calibrés directement sur la machine. Cela peut se faire toutes les dix pièces ou toutes les heures, en fonction de la complexité de la pièce et des tolérances requises.

Voici un aperçu des outils de base que nous utilisons pour ces contrôles :

| Outil d'inspection | Utilisation principale | Niveau de précision |

|---|---|---|

| Pieds à coulisse numériques | Mesures externes/internes rapides | Modérée (±0,02 mm) |

| Micromètres | Mesures externes de haute précision | Haut (±0,002 mm) |

| Jauges à goupilles | Vérification du diamètre des petits trous | Haut (Go/No-Go) |

| Jauges de hauteur | Mesure de la hauteur à partir d'une plaque de surface | Haut (±0,01 mm) |

Ces contrôles fondamentaux constituent l'épine dorsale d'un système de qualité fiable. Ils fournissent un retour d'information immédiat, ce qui permet d'ajuster le processus d'usinage en temps réel et d'éviter la production d'un grand nombre de pièces défectueuses. Il s'agit d'un moyen simple mais incroyablement puissant de maintenir la qualité tout au long du processus d'usinage CNC de l'acier inoxydable.

Si les contrôles en cours de fabrication sont essentiels, l'inspection finale nous permet de vérifier que vos pièces en acier inoxydable sont conformes à toutes les spécifications. Cette étape fait souvent appel à des équipements et à des méthodologies plus avancés pour détecter des problèmes que des outils plus simples pourraient ne pas déceler. C'est la dernière garantie de qualité avant que les pièces ne quittent nos installations.

Méthodes d'inspection avancées

Pour les pièces présentant des géométries complexes ou des tolérances exceptionnellement serrées, les outils de mesure standard ne suffisent pas. Dans ces cas, nous nous tournons vers une technologie plus sophistiquée.

Machine à mesurer tridimensionnelle (MMT)

Une MMT est la pierre angulaire de la métrologie moderne. Elle utilise un palpeur pour mesurer des points sur la surface d'une pièce, créant ainsi une carte en 3D de sa géométrie. Ces données sont ensuite comparées directement au modèle CAO d'origine. Chez PTSMAKE, nos MMT peuvent mesurer des caractéristiques avec une précision de l'ordre du micron. Cette précision est particulièrement importante pour les composants en acier inoxydable utilisés dans l'aérospatiale ou les appareils médicaux, où le moindre écart peut avoir de graves conséquences. La MMT fournit un rapport complet qui constitue une preuve objective de la précision des dimensions.

Contrôle non destructif (CND)

Parfois, les défauts les plus critiques ne sont pas en surface. Les essais non destructifs nous permettent d'inspecter l'intégrité interne d'une pièce sans l'endommager. Cet aspect est crucial pour les applications soumises à de fortes contraintes, où un défaut interne peut entraîner une défaillance catastrophique.

Voici comment deux méthodes courantes de CND se comparent pour les pièces en acier inoxydable :

| Méthode CND | Meilleur pour la détection | Comment ça marche |

|---|---|---|

| Contrôle par ressuage (DPI) | Fissures superficielles, porosité | Un colorant est appliqué et s'infiltre dans les défauts de la surface. Un révélateur fait ensuite ressortir le colorant, rendant les fissures visibles. |

| Contrôle par ultrasons (UT) | Défauts internes (fissures, vides) | Des ondes sonores à haute fréquence sont envoyées dans le matériau. Les échos des défauts sont détectés et cartographiés. |

Le choix de la bonne méthode d'inspection dépend entièrement de l'application et des spécifications de la pièce. Pour un simple support, des contrôles visuels et au pied à coulisse peuvent suffire. Mais pour un composant de vanne critique dans un système à haute pression, une combinaison de MMT pour la précision dimensionnelle et d'UT pour l'intégrité du matériau est souvent nécessaire. Cette approche personnalisée garantit que le processus de contrôle de la qualité est à la fois efficace et efficient.

Dans l'usinage CNC de l'acier inoxydable, le contrôle de la qualité n'est pas une réflexion après coup, mais fait partie intégrante du processus. De l'examen initial du dessin aux contrôles en cours de fabrication avec des outils de base et aux inspections finales avancées à l'aide de MMT et de CND, chaque étape est cruciale. Cette approche globale permet de s'assurer que chaque composant respecte les tolérances et les spécifications strictes requises. Elle garantit la fiabilité et les performances de vos pièces dans leur application finale, évitant ainsi des défaillances et des retards coûteux.

Prototypage et production : Des pièces uniques aux grandes séries.

Avez-vous déjà eu du mal à passer d'un prototype parfait à des milliers de pièces de production identiques ? L'idée de maintenir la qualité et la rapidité à grande échelle vous empêche-t-elle de dormir ?

L'usinage CNC de l'acier inoxydable offre une évolutivité sans faille, ce qui le rend idéal pour tout, des prototypes rapides uniques aux grandes séries de production. Cette flexibilité permet à votre projet de passer de la conception à la commercialisation sans changer de méthode de fabrication, ce qui permet de gagner du temps et de garantir la cohérence.

Le passage d'une simple idée à un produit fabriqué en série est semé d'embûches. L'un des plus importants est de s'assurer que la pièce que vous avez conçue est bien celle que vous obtenez, que vous en ayez besoin d'une ou de dix mille. C'est là que l'adaptabilité de l'usinage CNC brille vraiment, en particulier pour un matériau aussi robuste que l'acier inoxydable. La nature numérique du processus permet une précision et une répétabilité incroyables, qui sont cruciales à chaque étape.

La puissance du prototypage rapide

Pour les ingénieurs et les concepteurs de produits, la phase de prototypage est celle où les idées deviennent tangibles. L'objectif est de tester la forme, l'ajustement et la fonction rapidement et à un prix abordable.

Du fichier numérique à la pièce physique

La rapidité de l'usinage CNC de l'acier inoxydable est un avantage majeur pour le prototypage. Un fichier CAO 3D peut être transformé en une pièce physique en quelques heures ou quelques jours. Cette rapidité d'exécution permet aux équipes de conception de valider rapidement leurs concepts. Contrairement à la coulée ou au moulage, il n'est pas nécessaire d'avoir recours à un outillage coûteux et fastidieux. Nous pouvons prendre votre conception, programmer nos machines et commencer à découper le métal presque immédiatement. Cela permet une itération rapide, un élément clé du développement agile des produits. Le processus est simple et élimine les longues attentes, ce qui vous permet de faire avancer votre projet plus rapidement.

Conception itérative et validation

Les prototypes sont rarement parfaits du premier coup. L'usinage CNC prend exceptionnellement bien en charge un processus itératif. Si un prototype révèle un défaut de conception, il suffit d'ajuster le modèle CAO et d'usiner une nouvelle version. Cette boucle de rétroaction est rapide et rentable. Chez PTSMAKE, nous avons travaillé sur des projets pour lesquels nous avons produit plusieurs itérations d'un composant en acier inoxydable en l'espace d'une semaine, ce qui a permis au client d'affiner sa conception sur la base d'essais en conditions réelles. Cette capacité à apporter de petites modifications précises sans encourir de coûts d'outillage considérables est inestimable. Les Dimensionnement et tolérancement géométriques (GD&T)8 dans le fichier de conception garantissent que chaque itération est produite avec précision.

| Fonctionnalité | Usinage CNC | Impression 3D (métal) | Moulage à la cire perdue |

|---|---|---|---|

| Vitesse | Rapide (heures à jours) | Modéré (jours) | Lent (semaines à mois) |

| Propriétés des matériaux | Excellent (fidèle au vrac) | Bon (peut varier) | Excellent (fidèle au vrac) |

| Coût initial | Modéré | Haut | Très élevé (Outillage) |

| Modifications de la conception | Facile et peu coûteux | Facile et peu coûteux | Difficile et coûteux |

Une fois le prototype perfectionné, le défi suivant consiste à passer à l'échelle de production. Cette transition doit être gérée avec soin pour maintenir la qualité et contrôler les coûts. La beauté de l'utilisation de l'usinage CNC pour les deux étapes est que le processus reste fondamentalement le même, ce qui minimise les variables et les problèmes potentiels. Le passage d'une pièce à dix mille est une question d'optimisation et non de réinvention.

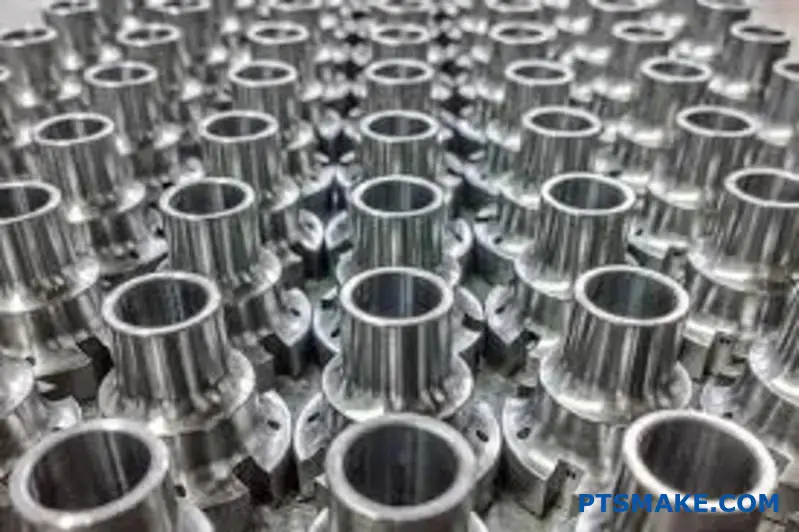

Transition vers la production en petites séries et en grandes quantités

Le passage à l'échelle ne consiste pas seulement à fabriquer davantage de pièces, mais aussi à les fabriquer de manière efficace et cohérente. C'est là que l'expertise d'un partenaire de fabrication devient essentielle.

Optimisation de l'évolutivité

Lorsque l'on passe d'un prototype unique à une série de production, l'accent est mis sur l'efficacité. Pour les petits lots, la configuration peut être similaire à celle du prototypage. En revanche, pour les grandes séries, nous mettons en œuvre des optimisations afin de réduire le temps de cycle et le coût par pièce. Il s'agit notamment de créer des montages personnalisés pour maintenir plusieurs pièces à la fois, d'optimiser les parcours d'outils pour minimiser les mouvements de la machine et de sélectionner des outils de coupe spécialisés pour leur longévité et leur rapidité. Après avoir effectué des simulations, nous avons constaté que ces optimisations peuvent réduire les temps de cycle jusqu'à 30-40%, une économie significative que nous répercutons sur nos clients. Cette planification méticuleuse garantit que l'usinage CNC de grands volumes d'acier inoxydable est à la fois rapide et rentable.

Maintenir la qualité et la cohérence à grande échelle

La cohérence n'est pas négociable dans la production de masse. Chaque pièce doit respecter les mêmes tolérances strictes que le prototype approuvé. Nous y parvenons en combinant des machines de pointe, l'automatisation et un contrôle de qualité rigoureux. Le contrôle automatisé en cours de fabrication permet de vérifier les dimensions critiques pendant le cycle d'usinage, tandis que les inspections post-processus à l'aide de machines à mesurer tridimensionnelles (MMT) permettent de s'assurer que chaque lot répond aux spécifications. D'après l'expérience de PTSMAKE, l'établissement de points de contrôle de la qualité clairs dès le début est la clé de la prévention des écarts et de la garantie que la dix millième pièce est identique à la première.

| Considération | Faible volume / Prototype | Production en grande série |

|---|---|---|

| Programmation | L'accent mis sur la précision | Se concentrer sur l'efficacité du temps de cycle |

| Maintien de la main d'œuvre | Étaux standard | Fixations personnalisées pour pièces multiples |

| Outillage | Outils à usage général | Outils spécialisés, haut de gamme |

| Contrôle de la qualité | Inspection manuelle de la première mise en service | Inspection automatisée en cours de fabrication et par lots |

En fin de compte, l'usinage CNC de l'acier inoxydable offre une souplesse de fabrication unique. La possibilité de passer sans heurt d'un simple prototype à une production à grande échelle en utilisant la même technologie est un avantage puissant. Cette évolutivité simplifie la chaîne d'approvisionnement, garantit le respect de l'intention de conception tout au long du cycle de vie du produit et permet de répondre rapidement à l'évolution des demandes du marché. Il s'agit d'un processus fiable pour créer des pièces en acier inoxydable de haute qualité, quel que soit le volume, qu'il s'agisse de pièces uniques ou de milliers de pièces.

Ingénierie collaborative : Optimisation des conceptions pour la fabrication.

Vous est-il déjà arrivé de finaliser un projet pour découvrir qu'il était incroyablement difficile ou coûteux à réaliser ? Ce décalage entre la conception et la production peut entraîner des retards frustrants et des dépassements de budget, faisant dérailler l'ensemble du calendrier de votre projet.

L'ingénierie collaborative, notamment par le biais de consultations sur la conception pour la fabrication (DfM), comble cette lacune. Elle implique les machinistes dès le début du processus de conception afin d'aligner votre vision sur les contraintes pratiques de fabrication, garantissant ainsi une production rentable et efficace dès le départ.

Le cycle traditionnel de développement des produits fonctionne souvent en silos. Un ingénieur perfectionne une conception en CAO, puis la transmet à l'équipe de fabrication, en espérant que tout ira pour le mieux. C'est dans le cadre de cette approche "par-dessus les murs" que les problèmes commencent. Une fonction qui semble simple à l'écran peut nécessiter des réglages complexes, un outillage spécialisé ou un temps d'usinage excessif, en particulier avec des matériaux comme l'acier inoxydable. C'est là que la conception pour la fabrication (DfM) transforme le processus d'une course de relais linéaire en un partenariat collaboratif. Il s'agit d'une approche proactive, et non d'une solution réactive.

Les principes fondamentaux de la gestion par les pairs

Au fond, le DfM consiste à concevoir des pièces faciles à fabriquer. Cela ne signifie pas qu'il faille faire des compromis sur la fonction, mais qu'il faut trouver le moyen le plus efficace de réaliser cette fonction. L'objectif est de réduire la complexité autant que possible sans sacrifier les performances. Lorsqu'il s'agit de l'usinage CNC de l'acier inoxydable, cette collaboration est encore plus cruciale en raison des propriétés du matériau.

Simplifier la géométrie pour plus d'efficacité

L'une des premières choses que nous examinons lors d'un examen DfM chez PTSMAKE est la géométrie de la pièce. Y a-t-il des poches profondes avec des angles internes aigus ? Ces caractéristiques nécessitent souvent des vitesses d'usinage plus lentes, voire des processus secondaires tels que l'électroérosion, ce qui augmente considérablement les coûts. En ajoutant simplement un petit rayon à ces angles, nous pouvons souvent utiliser une fraise standard, ce qui réduit considérablement le temps de cycle. De même, des tolérances inutilement serrées dans des zones non critiques peuvent obliger les machinistes à ralentir, à faire des passes supplémentaires et à augmenter le temps d'inspection. Les effets des durcissement au travail9 peut être plus prononcée avec des coupes agressives, c'est pourquoi il est essentiel d'optimiser les parcours d'outils sur la base d'une géométrie simplifiée.

Sélection stratégique des matériaux et des processus

Le choix de la qualité de l'acier inoxydable a un impact considérable. Par exemple, l'acier inoxydable 303 est formulé pour une meilleure usinabilité, tandis que l'acier inoxydable 316 offre une meilleure résistance à la corrosion mais est plus difficile à usiner. Un entretien préalable peut permettre d'équilibrer ces besoins. Si la pièce ne nécessite pas la résistance extrême à la corrosion de l'acier 316, le passage à l'acier 304 ou 303 peut permettre de réaliser des économies substantielles en termes de temps d'usinage et de durée de vie des outils.

| Aspect | L'approche de la conception d'abord | Approche collaborative du DfM |

|---|---|---|

| Coût | Découvert lors de la cotation ; souvent élevé | Optimisation lors de la conception ; contrôle |

| Délai d'exécution | Sujet à des retards dus à des modifications de conception | Rationalisation et prévisibilité |

| Qualité | Risque de défauts de fabrication | Cohérence et fiabilité accrues |

| L'innovation | Limité par les connaissances du concepteur | Amélioré par l'expertise du machiniste |

Les avantages de l'application des principes DfM vont bien au-delà de la simple prévention des problèmes ; ils créent une valeur tangible. En impliquant votre partenaire de fabrication dès le début, vous libérez des possibilités d'optimisation qui sont invisibles du seul point de vue de la conception. Cette collaboration transforme le processus de fabrication d'un simple service en un avantage stratégique, ce qui a un impact direct sur vos résultats et votre délai de mise sur le marché. D'après mon expérience, les projets les plus réussis sont toujours ceux pour lesquels la communication entre les équipes de conception et de production commence dès le premier jour.

Les bénéfices tangibles d'une collaboration précoce

S'engager dans une révision DfM, ce n'est pas seulement faciliter le travail d'un machiniste, c'est aussi rendre votre produit meilleur, moins cher et plus rapide à produire. Les connaissances acquises peuvent se répercuter sur l'ensemble du projet, entraînant des améliorations significatives qui s'additionnent tout au long du cycle de vie de la production. Il s'agit d'un petit investissement en temps au départ qui rapporte d'énormes dividendes.

Réduire les coûts et accélérer la production

La réduction des coûts par le biais de la gestion de la chaîne logistique comporte de multiples facettes. Il ne s'agit pas seulement de matériaux moins chers. Il s'agit de minimiser le temps machine, de réduire l'usure des outils et de diminuer les taux de rebut. Dans le cadre de l'un de nos projets, un client avait conçu un boîtier en acier inoxydable dont l'épaisseur de paroi variait légèrement. En la normalisant, nous avons pu utiliser un seul outil pour l'ensemble de l'opération, ce qui a permis d'éliminer le changement d'outil et de réduire le temps de cycle de près de 25%. Il s'agit là d'une victoire classique du DfM. Ces petits ajustements permettent d'éviter les remaniements tardifs, qui sont la principale cause de dépassement des délais d'un projet. Une conception manufacturable passe en douceur du prototype à la production à grande échelle sans révisions coûteuses et fastidieuses.

Amélioration des performances et de la fiabilité des pièces

Parfois, une consultation DfM peut même améliorer les performances de la pièce finale. Un machiniste comprend comment le matériau se comporte sous la contrainte pendant le processus d'usinage CNC. Il peut donner son avis sur l'orientation des caractéristiques afin de s'aligner sur la structure du grain du matériau et d'en améliorer la résistance. Il peut aussi suggérer de légères modifications pour éviter les parois minces susceptibles de se déformer pendant l'usinage, ce qui garantit une meilleure stabilité dimensionnelle et un produit final plus fiable.

| Caractéristiques de la conception | Piège courant | Recommandation du DfM | Impact sur l'usinage |

|---|---|---|---|

| Coins internes | Angles aigus à 90 degrés | Ajouter un rayon > rayon de l'outil | Permet un parcours d'outil continu, plus rapide |

| Épaisseur de la paroi | Trop mince ou incohérent | Maintien d'une épaisseur uniforme | Réduit les vibrations et le risque de gauchissement |

| Profondeur du trou | Diamètre supérieur à 6x | Réduire la profondeur ou utiliser des forets étagés | Prévient la rupture de l'outil, améliore l'évacuation des copeaux |

| Tolérances | Inutilement serré | Relâcher la pression sur les éléments non critiques | Réduction du temps machine et des coûts d'inspection |

En fin de compte, l'ingénierie collaborative n'est pas une étape supplémentaire, mais une stratégie fondamentale pour le développement réussi d'un produit. Les consultations DfM précoces transforment votre conception en un produit rentable, de haute qualité et manufacturable. Cette approche intégrée comble le fossé entre l'intention de la conception et la réalité de la fabrication, garantissant que vos projets d'usinage CNC de l'acier inoxydable seront couronnés de succès dès le départ. En travaillant ensemble, nous pouvons transformer une excellente conception en un excellent produit, de manière efficace et fiable.

Durabilité et rentabilité dans l'usinage CNC de l'acier inoxydable ?

Vous craignez que l'adoption de pratiques de fabrication durables n'entraîne inévitablement une augmentation des coûts de votre projet ? Il s'agit d'une crainte courante qui oppose la responsabilité environnementale à vos résultats financiers.

Parvenir à la fois à la durabilité et à la rentabilité dans l'usinage CNC de l'acier inoxydable n'est pas seulement possible, c'est un avantage stratégique. Pour ce faire, il faut tirer parti de la grande recyclabilité et de la longue durée de vie de l'acier inoxydable, en l'associant à des stratégies intelligentes de réduction des déchets et d'optimisation des processus.

La durabilité inhérente à l'acier inoxydable

Lorsque l'on parle de fabrication durable, le matériau lui-même est le point de départ le plus logique. L'acier inoxydable dispose d'un avantage puissant que beaucoup d'autres matériaux n'ont pas. Il ne s'agit pas seulement de ses performances dans le produit final ; l'ensemble de son cycle de vie offre des avantages qui s'alignent parfaitement sur les objectifs environnementaux et financiers. Dans nos projets à PTSMAKE, nous encourageons toujours nos clients à prendre en compte la valeur à long terme, et l'acier inoxydable prouve constamment sa valeur.

Le pouvoir de la recyclabilité

L'un des principaux avantages environnementaux de l'acier inoxydable est sa recyclabilité. Contrairement aux plastiques ou à d'autres matériaux qui se dégradent à chaque cycle de recyclage, l'acier inoxydable peut être fondu et transformé indéfiniment en un nouveau matériau de haute qualité. Ce système en "boucle fermée" a un impact considérable. Il réduit considérablement la nécessité d'extraire de nouveaux minerais de fer et d'autres matières premières, un processus qui consomme beaucoup d'énergie et perturbe l'environnement. Dans le monde de l usinage CNC de l'acier inoxydableGrâce à l'utilisation de matériaux recyclés, nous pouvons souvent nous procurer des matières premières avec un pourcentage élevé de contenu recyclé sans faire de compromis sur la qualité. Cela permet non seulement de réduire l'empreinte carbone de la pièce finale, mais aussi de stabiliser les prix des matériaux, protégeant ainsi les projets de la volatilité des marchés des matières premières.

Longévité : L'ultime caractéristique verte

Un produit qui dure plus longtemps est intrinsèquement plus durable. La résistance à la corrosion et la durabilité reconnues de l'acier inoxydable signifient que les pièces usinées à partir de cet acier ont une durée de vie exceptionnellement longue. Pensez-y : une pièce qui ne rouille pas, ne s'affaiblit pas et ne tombe pas en panne prématurément n'a pas besoin d'être remplacée. Ce simple fait réduit le nombre total de pièces à fabriquer au fil du temps, ce qui permet d'économiser une quantité considérable de matériaux, d'énergie et de coûts. Il s'agit d'un principe fondamental d'une Analyse du cycle de vie10 - un composant qui dure plus longtemps a une empreinte environnementale globale plus faible. Pour les industries, des appareils médicaux à l'aérospatiale, où la fiabilité n'est pas négociable, cette longévité est un facteur critique qui assure à la fois la performance et la durabilité.

Équilibrer le triangle : Coût, qualité et durabilité

Le développement durable ne concerne pas seulement le matériau, mais l'ensemble du processus de fabrication. La véritable rentabilité en matière de usinage CNC de l'acier inoxydable provient d'une approche holistique où l'optimisation des processus, la réduction des déchets et le contrôle de la qualité fonctionnent en harmonie. Il est faux de croire qu'il faut sacrifier l'un pour l'autre. D'après mon expérience, les améliorations dans un domaine conduisent souvent à des gains dans les autres. Par exemple, un processus plus efficace qui consomme moins d'énergie réduit également le temps d'usinage, ce qui diminue directement les coûts d'exploitation.

Stratégies de réduction des déchets et de l'énergie

Tout gaspillage de matériaux ou d'énergie est une perte pour l'environnement et le budget. Pour y remédier, nous nous concentrons sur quelques domaines clés.

- Gestion des copeaux : Les copeaux métalliques générés lors de l'usinage ne sont pas des déchets. Nous collectons, nettoyons et séparons méticuleusement nos copeaux d'acier inoxydable pour les recycler. Cela permet non seulement d'éviter la mise en décharge des déchets, mais aussi de créer un flux de revenus qui contribue à compenser les coûts d'exploitation.

- Optimisation du liquide de refroidissement : Les fluides de coupe sont essentiels, mais leur élimination peut représenter un fardeau environnemental et financier. Nous utilisons des liquides de refroidissement de haute qualité et de longue durée et investissons dans des systèmes de filtration et de recyclage pour prolonger leur durée d'utilisation. Cela permet de réduire la fréquence de remplacement et le volume de déchets chimiques générés.

- Efficacité énergétique : Les machines CNC modernes sont beaucoup plus économes en énergie que les anciens modèles. Au-delà de l'équipement, l'optimisation des parcours d'outils à l'aide d'un logiciel de FAO avancé garantit que la machine fonctionne le moins longtemps possible, consommant ainsi moins d'électricité par pièce produite. Il s'agit là d'un avantage indéniable en termes de coûts et de développement durable.

Un cadre pour des décisions équilibrées

Il est essentiel de faire les bons compromis. Nous utilisons souvent un cadre simple pour aider nos clients à comprendre l'impact des différentes stratégies sur leurs objectifs.

| Stratégie | Impact sur les coûts | Impact sur le développement durable | Impact sur la qualité |

|---|---|---|---|

| Utilisation d'acier à contenu recyclé | Coût inférieur des matières premières | Élevé (réduit l'empreinte carbone) | Pas d'impact négatif |