Trouver la bonne méthode de moulage peut faire ou défaire le calendrier et le budget de votre projet de fabrication. De nombreux ingénieurs sont confrontés à ce choix et voient les coûts grimper en flèche lorsqu'ils choisissent un procédé inadapté à leurs besoins en volume ou aux spécifications des matériaux.

Le moulage en sable utilise des moules en sable non réutilisables pour la production flexible et en faible volume de pièces complexes dans divers alliages, tandis que le moulage sous pression injecte du métal en fusion sous haute pression dans des moules en acier réutilisables pour la production en grand volume avec une finition de surface et une précision dimensionnelle supérieures.

Cette décision a une incidence sur tous les aspects de votre projet, depuis le délai de réalisation du prototype jusqu'aux coûts de production finaux. Je vous présenterai les principes fondamentaux, les limites pratiques et les compromis économiques qui déterminent le processus le mieux adapté aux exigences spécifiques de votre projet.

Quel est le principe de base de la coulée en sable ?

L'idée de base du moulage au sable est simple mais puissante. Nous créons une cavité dans le sable et y versons du métal en fusion. Le sable agit comme un moule.

Le rôle du modèle

Tout d'abord, un modèle, une réplique de la pièce finale, est pressé dans le sable. C'est ainsi que l'on obtient la forme du moule.

Composants clés

Le processus repose sur quelques éléments clés qui fonctionnent parfaitement ensemble. La gravité est la force motrice qui remplit le moule.

| Composant | Fonction |

|---|---|

| Sable | Forme la cavité du moule |

| Reliure | Maintient les grains de sable ensemble |

| Modèle | Crée la forme dans le sable |

| Métal en fusion | Remplit la cavité pour former la pièce |

Cette méthode est ancienne mais reste très efficace aujourd'hui.

La physique en jeu

L'ensemble du processus repose sur des principes physiques fondamentaux. La gravité attire le métal en fusion dans chaque détail de la cavité du moule en sable. Le sable doit être suffisamment solide pour conserver sa forme sous le poids et la chaleur du métal. C'est là que le liant joue un rôle essentiel.

En même temps, le moule doit "respirer". Lorsque le métal chaud remplit la cavité, des gaz sont générés. Ces gaz doivent s'échapper, sous peine de provoquer des défauts dans le moulage final. Il s'agit là d'une différence essentielle dans le débat entre le moulage en sable et le moulage sous pression, où la pression est utilisée au lieu de la gravité.

L'importance des propriétés du sable

La taille et la forme des grains de sable sont cruciales. Elles influencent directement l'état de surface de la pièce finale et la résistance du moule. perméabilité1. Un grain plus fin donne une surface plus lisse mais peut rendre plus difficile l'évacuation des gaz.

Chez PTSMAKE, nous travaillons souvent avec nos clients pour équilibrer ces facteurs. Il s'agit de trouver la bonne composition de sable pour le métal spécifique et la géométrie de la pièce.

| Propriété | Impact sur la coulée |

|---|---|

| Taille des grains | Affecte l'état de surface et la perméabilité |

| Type de classeur | Détermine la résistance et l'affaissement du moule |

| Teneur en eau | Influence la formation de gaz et la stabilité des moules |

Il est essentiel que ces détails soient bien réglés pour que le casting soit réussi.

Le principe de base du moulage en sable consiste à utiliser un moule à base de sable, un modèle pour créer la cavité et la gravité pour la remplir de métal en fusion. Les propriétés du sable et du liant sont essentielles pour contrôler la qualité de la pièce finale.

Quel est le principe de base du moulage sous pression ?

Le principe de base du moulage sous pression est simple mais puissant. Nous injectons du métal en fusion dans un moule en acier, appelé matrice.

L'élément déterminant est l'utilisation d'une pression extrêmement élevée. C'est cette force qui distingue véritablement le moulage sous pression des autres méthodes.

La pression : ce qui change la donne

Contrairement aux méthodes d'alimentation par gravité, cette pression intense force le métal à pénétrer dans les moindres détails du moule. Il s'agit là d'une distinction essentielle dans la comparaison entre le moulage en sable et le moulage sous pression. Elle garantit un remplissage complet et rapide.

| Fonctionnalité | Moulage sous pression | Coulée par gravité |

|---|---|---|

| Force motrice | Haute pression | Gravité |

| Vitesse de remplissage | Extrêmement rapide | Lenteur |

| Matériau du moule | Filière acier | Sable, plâtre |

Comment la pression façonne la pièce finale

La haute pression ne se contente pas de remplir un moule. Elle détermine fondamentalement la vitesse du processus, la précision et la qualité de la pièce finale. C'est le moteur des principaux avantages du moulage sous pression.

Déverrouiller la vitesse et la précision

La pression injecte le métal en fusion en quelques millisecondes. Ce remplissage rapide est crucial. Elle empêche le métal de se solidifier avant que le moule ne soit complètement rempli. Cela nous permet de créer des pièces aux parois incroyablement fines.

Dans nos projets antérieurs à PTSMAKE, cette capacité s'est avérée essentielle pour les boîtiers électroniques complexes et les composants automobiles légers.

Amélioration des propriétés des matériaux

La combinaison d'une pression intense et d'un refroidissement rapide crée une structure matérielle très fine et dense. Ce processus permet d'obtenir des propriétés mécaniques supérieures et un aspect désirable. affinage du grain2. Le résultat est une pièce plus solide et plus durable dès sa sortie du moule.

Ce tableau présente l'impact de la pression sur les principales caractéristiques des pièces.

| Caractéristique | Impact à haute pression | Impact à basse pression/gravité |

|---|---|---|

| Épaisseur de la paroi | Peut être très fin (<1mm) | Des sections plus épaisses sont nécessaires |

| Finition de la surface | Lisse, proche de la forme d'un filet | Plus rugueux, nécessite plus de finition |

| Porosité | Minimisé par la force | Risque accru de vides |

| Réplication détaillée | Excellent, capture de belles caractéristiques | Fidélité limitée des détails |

Le principe de base est la haute pression. Il différencie le moulage sous pression des méthodes gravitaires et est directement responsable de la rapidité, de la précision et des propriétés mécaniques supérieures de la pièce finale.

Pourquoi le moulage en sable est-il un procédé de ‘moule consommable’ ?

Le terme ‘consommable’ peut sembler synonyme de gaspillage. Mais dans le cas du moulage en sable, c'est la clé qui permet de débloquer des possibilités de conception uniques. Ce processus est unique pour chaque moule.

Une fois que le métal en fusion a refroidi et s'est solidifié, le moule a rempli sa fonction. Pour sortir la pièce, il faut casser le moule en sable. Il n'y a pas d'autre moyen. Cette étape destructrice est fondamentale pour le processus.

Le moment de la récupération

Le seul moyen de récupérer la pièce métallique finale est de détruire le moule en sable qui l'a formée. Cela se fait généralement par secousses ou vibrations.

| Stade | État des moisissures | Statut du casting |

|---|---|---|

| Avant la récupération | Intact, sable autour du motif | Solidifié à l'intérieur du moule |

| Après la récupération | Brisé en sable meuble | Libéré, prêt pour la finition |

Ce sable peut souvent être récupéré, traité et réutilisé pour créer de nouveaux moules, ce qui rend le processus durable.

La réalité pratique des moules perdus

L'implication principale est simple : un moule par pièce. Cela a un impact direct sur l'efficacité et le coût de la fabrication, en particulier pour la production en grande série. Il s'agit d'un cycle plus lent et plus intensif en main-d'œuvre que les méthodes de moulage permanent.

Lorsque l'on considère moulage en sable et moulage sous pression, La différence est flagrante. Le moulage sous pression utilise des moules en acier durables qui peuvent produire rapidement des milliers de pièces. Le moulage au sable nécessite un nouveau moule pour chaque pièce.

| Fonctionnalité | Moulage au sable (non remboursable) | Moulage sous pression (Permanent) |

|---|---|---|

| Réutilisation des moules | Aucun | Haut (milliers de cycles) |

| Vitesse de production | Plus lent | Très rapide |

| Coût de l'outillage | Faible | Haut |

| Complexité des pièces | Élevé (caractéristiques internes) | Fonctionnalités internes limitées |

L'avantage de la destruction

Alors, pourquoi choisir un processus destructif ? La réponse est la liberté de conception. Le moule étant brisé, nous pouvons concevoir des géométries internes complexes.

Pour ce faire, nous utilisons des noyaux de sable. Il s'agit de formes distinctes en sable durci placées à l'intérieur du moule principal. Le métal s'écoule autour d'eux, créant des sections creuses ou des caractéristiques internes complexes. Après la coulée, les noyaux sont cassés et retirés avec le reste du moule. Ce niveau de complexité interne est souvent impossible à atteindre avec des moules permanents. Le matériau du moule perméabilité3 permet également aux gaz de s'échapper, ce qui évite les défauts.

En bref, la nature consommable du moule en sable est à la fois sa plus grande limite et sa plus grande force. Il troque la rapidité contre une incroyable souplesse de conception.

Le moule en sable jetable est détruit pour récupérer chaque pièce. Les cadences de production sont donc plus lentes car un nouveau moule est nécessaire à chaque fois. Toutefois, ce même processus permet d'utiliser des noyaux de sable pour des conceptions internes complexes, offrant ainsi une grande liberté géométrique.

Qu'est-ce qui fait du moulage sous pression un processus de ‘moule permanent’ ?

Le terme ‘permanent’ dans le moulage en moule permanent provient du moule lui-même. Ces moules ne sont pas à usage unique. Ce sont des outils de précision.

Fabriqués à partir d'un acier à outils robuste, ils peuvent résister à une chaleur et une pression considérables. Cela permet une réutilisation exceptionnelle.

Une seule matrice peut produire des milliers, voire des millions, de pièces identiques avant de devoir être remplacée ou réparée.

Cette longévité est au cœur de son économie. Le coût initial de l'outillage est élevé, mais le coût par pièce devient très faible.

| Facteur de coût | Moulage sous pression Outillage | Coût par pièce (volume élevé) |

|---|---|---|

| Investissement | Haut | Très faible |

Le principal compromis économique

Le coût initial élevé de l'outillage est souvent la première considération. Il s'agit d'une dépense d'investissement importante qui nécessite une évaluation minutieuse du projet. Chez PTSMAKE, nous aidons nos clients à analyser cette question.

La clé consiste à calculer le seuil de rentabilité. C'est le point où les économies réalisées grâce aux faibles coûts par pièce compensent finalement l'investissement initial dans le moule.

Ce modèle économique est fondamentalement différent des autres méthodes. Lorsqu'on compare le moulage en sable au moulage sous pression, la structure financière est un facteur décisif pour tout projet.

Le moulage en sable a des coûts d'outillage très faibles. Mais un nouveau moule en sable est détruit pour chaque pièce fabriquée. Les coûts de main-d'œuvre et de matériaux par pièce restent donc élevés.

En outre, l'uniformité d'une pièce à l'autre peut varier davantage avec le moulage en sable. Le moulage sous pression garantit la précision de l'ensemble de la production, ce qui réduit les problèmes de qualité et les coûts en aval.

Le coût de la filière est un investissement dans l'efficacité et la répétabilité. Grâce au processus financier de amortissement4, Le coût initial élevé est réparti sur des millions de pièces, ce qui rend la pièce finale très rentable.

| Fonctionnalité | Moulage sous pression | Moulage au sable |

|---|---|---|

| Coût de l'outillage | Très élevé | Très faible |

| Durée de vie de l'outillage | 100 000 cycles et plus | 1 cycle (moule) |

| Coût par pièce | Diminue avec le volume | Reste relativement constant |

| Meilleur pour | Production en grande série | Prototypes, faibles volumes |

La permanence de la matrice en acier crée un compromis économique clair. L'investissement initial élevé est justifié par des coûts par pièce extrêmement bas à l'échelle, ce qui en fait le meilleur choix pour les grands volumes de fabrication de haute précision.

Comment les délais d'approvisionnement en outillage pour chaque processus se comparent-ils entre le moulage au sable et le moulage sous pression ?

Lorsque l'on compare le moulage en sable au moulage sous pression, le temps est un facteur essentiel. La différence de délai d'approvisionnement en outillage est l'une des distinctions les plus significatives.

L'outillage de moulage au sable, ou modèle, peut être prêt très rapidement. Souvent en quelques jours ou quelques semaines. Il s'agit là d'un avantage considérable.

En revanche, le moulage sous pression nécessite des matrices en acier trempé. Celles-ci sont complexes et prennent des mois à produire. Ce délai plus long est un élément important à prendre en compte dans tout projet.

Les délais d'approvisionnement en outillage en un coup d'œil

| Méthode de coulée | Type d'outil | Délai d'exécution type |

|---|---|---|

| Moulage au sable | Motif (bois, plastique) | 1-3 semaines |

| Moulage sous pression | Filière en acier trempé | 8-16 semaines |

Cette différence flagrante a un impact direct sur le calendrier et la flexibilité de votre projet.

Comprendre pourquoi Pour faire le bon choix, il est essentiel de comprendre que ces délais diffèrent. Les raisons tiennent à la complexité des matériaux et de la fabrication. C'est un sujet que nous abordons fréquemment avec les clients de PTSMAKE afin d'aligner la fabrication sur leurs délais de lancement.

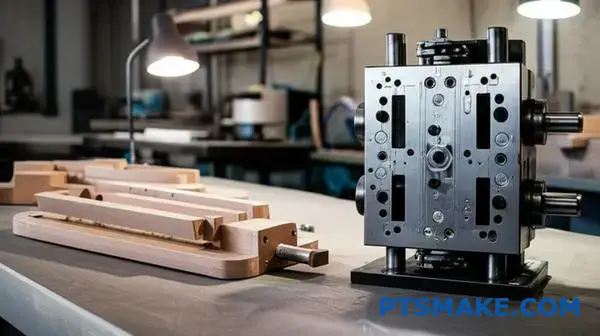

La simplicité des modèles de moulage au sable

Les modèles de moulage en sable sont souvent fabriqués à partir de bois, de plastique ou d'aluminium. Ils peuvent être fabriqués à l'aide de méthodes simples, y compris l'usinage CNC ou même l'impression 3D. Le processus est simple et rapide. Cette rapidité rend le moulage en sable idéal pour le prototypage. Vous pouvez disposer rapidement d'une pièce physique pour tester votre conception. Il est également idéal pour la production de faibles volumes, lorsqu'il n'est pas pratique d'attendre longtemps l'outillage.

La complexité des matrices de coulée sous pression

Les matrices de moulage sous pression sont tout à fait différentes. Elles sont usinées à partir de blocs d'acier à outils trempé à haute résistance. Ce processus nécessite un usinage CNC important, un traitement thermique et une finition précise. Les matrices doivent résister à une pression énorme et à des températures élevées pendant des milliers de cycles. Cet effort d'ingénierie et de fabrication est considérable et entraîne un délai d'exécution beaucoup plus long. L'investissement initial en temps et en coût signifie que la dépense nécessite un investissement en temps et en argent. amortissement5 sur un grand volume de production pour être économique.

Le délai d'exécution ne se limite pas à la fabrication de l'outil. Il comprend également la conception, la simulation et les essais pour garantir la qualité des pièces.

La conclusion est simple : l'outillage du moulage en sable est rapide et idéal pour la vitesse et les faibles volumes. L'outillage du moulage sous pression est un investissement important, qui prend beaucoup de temps et qui convient à la production à long terme de gros volumes, lorsque vous êtes certain de la conception.

Entre le moulage au sable et le moulage sous pression : Quel procédé offre une précision dimensionnelle supérieure et pourquoi ?

Lorsque l'on compare le moulage en sable au moulage sous pression, le gagnant en termes de précision est clair. Le moulage sous pression offre systématiquement une précision dimensionnelle supérieure. Il s'agit d'une différence fondamentale.

La raison réside dans le matériau du moule lui-même. Le moulage sous pression utilise des moules en acier robustes et usinés avec précision. Le moulage au sable, quant à lui, repose sur du sable compacté, qui peut se déplacer.

Comparaison des tolérances typiques

Les tolérances réalisables mettent cette différence en évidence.

| Processus de coulée | Tolérance typique (par pouce) |

|---|---|

| Moulage sous pression | ±0,002" à ±0,005" |

| Moulage au sable | ±0,020" à ±0,030"." |

Pour les composants nécessitant des ajustements serrés ou un assemblage complexe, cette distinction est essentielle.

Le moule, souvent appelé matrice ou outil, est au cœur de la précision du moulage sous pression. Chez PTSMAKE, notre expérience en matière d'usinage CNC nous montre comment ces moules en acier sont fabriqués. Elles sont usinées selon des spécifications extrêmement strictes, créant ainsi une cavité rigide et reproductible.

Ce processus garantit que chaque pièce produite est pratiquement identique. Le métal en fusion est injecté sous haute pression dans ce moule stable. Il en résulte une variation minimale d'une pièce à l'autre.

L'instabilité des moules en sable

Les moules en sable sont intrinsèquement moins stables. Le sable est lié, mais il reste granulaire. Il peut être affecté par des facteurs tels que la teneur en humidité et la consistance du compactage.

Lors de la coulée, la force du métal en fusion peut provoquer de légers déplacements du sable. Ce phénomène, connu sous le nom de Fluage des moules6, Cette variabilité peut entraîner des imprécisions dimensionnelles. Cette variabilité le rend moins adapté aux applications de haute précision.

Impact du matériau du moule sur la précision

| Fonctionnalité | Moulage sous pression (moule en acier) | Moulage au sable (Sand Mold) |

|---|---|---|

| Rigidité | Haut | Faible à modéré |

| Répétabilité | Excellent | Juste |

| Usinage | Cavité usinée avec précision par CNC | Formé par l'empilement de sable autour d'un motif |

| Durabilité | Haut (milliers de cycles) | Faible (usage unique) |

Ce tableau montre clairement pourquoi le moule en acier dans le moulage sous pression est à la base de sa précision supérieure.

L'utilisation de moules en acier usinés avec précision pour le moulage sous pression permet d'obtenir une stabilité dimensionnelle exceptionnelle et des tolérances serrées. En revanche, la nature déformable des moules en sable fait du moulage en sable un procédé moins précis, mieux adapté aux pièces dont la précision n'est pas la préoccupation première.

Comment l'état de surface se compare-t-il généralement entre le moulage au sable et le moulage sous pression ?

Lorsque l'on compare le moulage en sable au moulage sous pression, l'état de surface est un facteur de différenciation majeur. Nous le mesurons à l'aide de la rugosité moyenne (Ra).

Le moulage sous pression produit une surface beaucoup plus lisse. Cela s'explique par l'utilisation d'un moule en acier poli. Le moulage au sable, qui utilise un moule en sable, produit une texture plus grossière.

Comparaison des valeurs Ra

La différence entre les valeurs de Ra est significative. D'après notre expérience des projets, les fourchettes typiques sont assez distinctes.

| Méthode de coulée | Ra typique (micromètres) | Ra typique (micro-pouces) |

|---|---|---|

| Moulage au sable | 6,3 - 25 µm | 250 - 1000 µin |

| Moulage sous pression | 1,0 - 4,0 µm | 40 - 160 µin |

Cette finition supérieure des pièces moulées sous pression est souvent un facteur décisif.

La raison de cette grande différence réside dans le matériau du moule. Les grains de sable créent une surface naturellement texturée avec d'innombrables microscopiques aspérités7. Une filière en acier trempé, en revanche, est usinée de manière lisse et polie.

Cette surface lisse n'est pas seulement esthétique. Elle a un impact considérable sur vos coûts de production et vos délais.

L'avantage du moulage sous pression en termes de réduction des coûts

Pour de nombreuses applications, une pièce moulée sous pression est prête à l'emploi dès sa sortie du moule. Elle ne nécessite souvent aucun usinage supplémentaire pour améliorer la surface.

En revanche, les pièces moulées en sable nécessitent presque toujours des opérations secondaires. Il peut s'agir de fraisage, de meulage ou de ponçage pour obtenir la douceur et la précision dimensionnelle souhaitées.

Impact sur le flux de production

Ces étapes supplémentaires entraînent des coûts importants. Vous payez pour plus de temps machine, plus de main d'œuvre et un délai de livraison plus long.

Chez PTSMAKE, nous aidons nos clients à analyser ces compromis. Choisir le moulage sous pression dès le départ peut permettre d'éliminer des étapes entières du processus de fabrication et de fournir une pièce finie plus rapidement et plus économiquement.

| Fonctionnalité | Moulage au sable | Moulage sous pression |

|---|---|---|

| Finition initiale | Rugueux | Lisse |

| Usinage secondaire | Souvent nécessaire | Rarement requis |

| Flux de travail typique | Coulée → Machine → Finition | Cast → Finish (optionnel) |

| Impact sur les coûts | Coûts de post-traitement plus élevés | Réduction du coût global de la pièce finie |

Cette efficacité est l'une des principales raisons pour lesquelles le moulage sous pression est préféré pour la production de grands volumes où l'aspect final et le traitement minimal sont essentiels.

Le verdict est clair : le moulage sous pression permet d'obtenir une finition de surface nettement supérieure. Cela élimine souvent la nécessité d'un usinage secondaire coûteux, offrant un avantage pratique significatif en termes de temps et de budget par rapport au moulage en sable.

Quels sont les alliages de matériaux adaptés à chaque méthode de moulage entre le moulage au sable et le moulage sous pression ?

Le choix entre le moulage en sable et le moulage sous pression commence souvent par une question : De quoi votre pièce est-elle faite ? Le matériau lui-même dicte souvent la meilleure méthode.

Moulage au sable : Le destinataire universel

Le moulage en sable est incroyablement flexible. Il peut traiter presque tous les alliages métalliques que vous pouvez faire fondre. Cela inclut les métaux ferreux à haute température.

Pensez à divers aciers, fers, aluminium et bronze. La nature à usage unique du moule en sable rend cette polyvalence possible.

Moulage sous pression : Le spécialiste

Le moulage sous pression, en revanche, est beaucoup plus sélectif. Il est principalement utilisé pour les alliages non ferreux dont le point de fusion est plus bas.

| Méthode de coulée | Familles de matériaux communs |

|---|---|

| Moulage au sable | Ferreux (acier, fer) et non ferreux (aluminium, bronze) |

| Moulage sous pression | Non-ferreux uniquement (aluminium, zinc, magnésium) |

Ces contraintes matérielles ne sont pas arbitraires. Elles sont basées sur la physique fondamentale de chaque processus et sur l'interaction entre le métal en fusion et le matériau du moule.

La science derrière la sélection des matériaux

La robustesse des moules en sable

Dans le cas du moulage en sable, le moule est fabriqué à partir d'un mélange de sable. Il n'est utilisé qu'une seule fois et est ensuite cassé pour révéler la pièce.

Ce moule jetable est hautement réfractaire, ce qui signifie qu'il peut résister à des températures extrêmes sans se dégrader. Il est donc idéal pour les métaux à point de fusion élevé comme le fer et l'acier.

Les limites des filières en acier réutilisables

Le moulage sous pression repose sur un outil en acier trempé, ou matrice, qui est utilisé pendant des milliers de cycles. Couler de l'acier en fusion (à ~1500°C) dans une matrice en acier la détruirait rapidement.

Ce processus, connu sous le nom de choc thermique, provoquerait la fissuration et l'usure prématurée de la matrice. Il n'est tout simplement pas économique. C'est pourquoi le moulage sous pression est réservé aux alliages à basse température. Les cycles répétés de chauffage et de refroidissement mettent à l'épreuve la compatibilité métallurgique8 entre le métal en fusion et la matrice en acier.

Cette différence de température est la principale contrainte.

| Matériau Alliage | Plage de fusion typique (°C) | Viable pour la coulée sous pression ? |

|---|---|---|

| Zinc | 380 - 390 °C | Oui |

| Aluminium | 580 - 650 °C | Oui |

| Magnésium | 600 - 650 °C | Oui |

| Acier au carbone | 1370 - 1540 °C | Non |

Cette nette différence entre les points de fusion est le facteur le plus important lorsqu'il s'agit de comparer les matériaux de moulage en sable et les matériaux de moulage sous pression.

En résumé, le choix de l'alliage est un facteur déterminant. Les moules jetables du moulage en sable permettent d'utiliser presque tous les métaux. Les moules en acier réutilisables du moulage sous pression le limitent aux alliages non ferreux dont le point de fusion est plus bas, afin de garantir la longévité de l'outil et la rentabilité.

Pourquoi les métaux ferreux (comme l'acier) sont-ils difficiles à couler sous pression ?

Le problème principal est un simple conflit de matériaux. Le moulage sous pression utilise des moules en acier. Les métaux ferreux, en particulier l'acier, ont des points de fusion très élevés.

L'injection d'acier en fusion dans une matrice en acier est problématique. La chaleur intense endommagerait rapidement le moule.

Le dilemme du point de fusion

L'acier fond à des températures très proches des limites de tolérance de l'acier de la matrice elle-même. Cela crée une situation impossible pour la production de masse.

Comparaison de la température des matériaux

Voici un aperçu des températures en jeu. D'après nos tests, la différence est essentielle.

| Matériau | Point de fusion typique (°C) |

|---|---|

| Acier en fusion | 1370 - 1540 °C |

| Matrice en acier (H13) | ~1427 °C |

| Alliage d'aluminium | ~660 °C |

Cette proximité de température entraîne une dégradation rapide de la matrice.

Le problème fondamental va au-delà de la simple fusion. Il s'agit de la dynamique thermique et de la science des matériaux. Une matrice en acier, bien que solide, ne peut pas résister à une exposition répétée à l'acier en fusion. C'est là que le débat entre le moulage en sable et le moulage sous pression devient très clair pour les composants en acier.

Pourquoi les matrices en acier échouent-elles ?

Chaque cycle d'injection soumet la matrice à des changements de température extrêmes. La matrice se réchauffe rapidement, puis se refroidit.

Ce cycle répété est à l'origine de graves choc thermique9. Elle entraîne des fissures, des déformations et une érosion de la surface de la coûteuse matrice. L'acier en fusion peut même se souder à la surface de la matrice, ruinant à la fois la pièce et l'outil.

Infaisabilité économique

Les moules de coulée sous pression représentent un investissement important. Chez PTSMAKE, nous les concevons pour des centaines de milliers de cycles avec des métaux comme l'aluminium.

Avec l'acier, une matrice ne dure que quelques centaines de tirs, voire pas du tout. Le coût du remplacement constant des matrices rend le processus commercialement non viable pour presque toutes les applications.

Le moulage au sable : L'alternative pratique

C'est pourquoi le moulage en sable est la méthode la plus utilisée pour l'acier et le fer. Un moule en sable n'est utilisé qu'une seule fois et sa création est peu coûteuse.

Ses propriétés réfractaires supportent parfaitement la chaleur élevée de l'acier en fusion. Le moule est simplement démantelé après le refroidissement de la pièce. Il s'agit d'une solution rentable et fiable pour les métaux ferreux.

Le point de fusion extrême de l'acier le rend incompatible avec les matrices en acier utilisées dans le moulage sous pression. Cela entraîne une destruction rapide de l'outil et des coûts prohibitifs, ce qui fait du moulage au sable le choix le plus pratique pour la fabrication de pièces en acier et en fer.

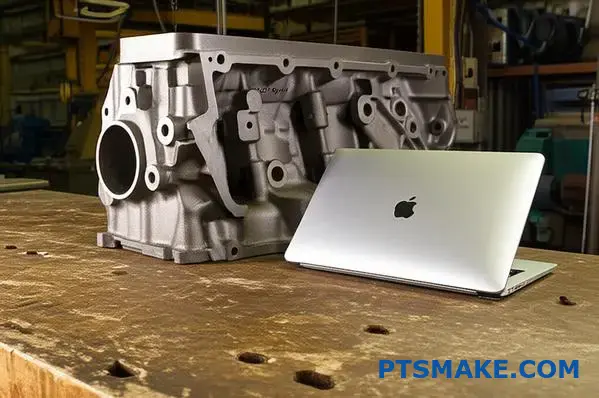

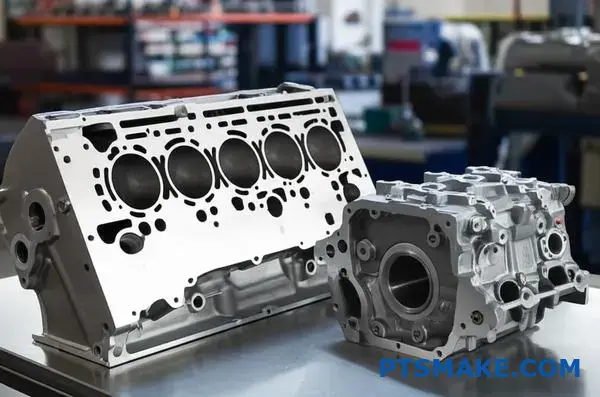

En quoi les limites de taille et de poids des pièces diffèrent-elles entre le moulage en sable et le moulage sous pression ?

Lorsqu'il s'agit de choisir une méthode de pêche au lancer, la taille est un facteur important. Elle prend souvent la décision à votre place. Le moulage en sable et le moulage sous pression sont deux méthodes très différentes.

Moulage au sable : Pour les pièces de grande taille

Le moulage en sable excelle dans la production de pièces très grandes et très lourdes. Pensez aux blocs moteurs ou aux grands corps de soupapes. Le processus est hautement modulable.

Moulage sous pression : Pour des pièces plus petites et plus complexes

Le moulage sous pression est idéal pour les petites pièces. Il est parfait pour les composants de la taille d'une main à celle d'une valise. Les coûts de la machine et de la matrice en limitent l'ampleur.

Voici une comparaison pratique des limites de taille entre le moulage en sable et le moulage sous pression.

| Fonctionnalité | Moulage au sable | Moulage sous pression |

|---|---|---|

| Poids typique | De quelques livres à plusieurs tonnes | De quelques onces à ~75 lbs (34 kg) |

| Taille typique | De petite à très grande taille (> 20 pieds) | Petite à moyenne (par exemple, sacoche d'ordinateur portable) |

| Meilleur pour | Composants très volumineux et lourds | Pièces de grande taille, petites et précises |

Les raisons de ces différences de taille sont enracinées dans les processus eux-mêmes. Comprendre pourquoi permet de faire le bon choix pour votre projet.

Pourquoi le moulage au sable permet-il de gérer la taille et le poids ?

Les moules en sable sont simples à créer et à mettre à l'échelle. Vous pouvez fabriquer un moule en sable aussi grand que le permet le sol de votre fonderie. Il n'y a pas de matrice en acier massive et coûteuse pour vous limiter.

Cette flexibilité en fait la solution idéale pour les prototypes uniques ou les grandes pièces industrielles. Le coût de l'outillage est également beaucoup plus faible pour les grands composants.

Contraintes physiques du moulage sous pression

Le moulage sous pression s'appuie sur des machines massives. Ces machines utilisent une pression énorme pour maintenir la matrice en acier fermée. La pression nécessaire force de serrage10 augmente de façon exponentielle avec la surface de la pièce.

Cela limite la taille maximale des pièces. Les machines plus grandes sont incroyablement coûteuses. Les matrices en acier nécessaires pour les grandes pièces sont également coûteuses et complexes à fabriquer. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté que ces contraintes orientent souvent la conception dès le premier jour.

| Facteur de contrainte | Implication dans le moulage sous pression | Avantages du moulage au sable |

|---|---|---|

| Outillage (matrice) | Ils sont très coûteux et il est difficile de fabriquer des matrices de grande taille. | Les moules en sable sont peu coûteux et faciles à adapter. |

| Taille de la machine | Limité par la taille physique et la force de la machine. | Non limité par la taille de la machine ; dépend de l'espace disponible dans la fonderie. |

| Volume du matériau | Limité par la taille de la grenaille et la capacité du four de fusion. | Peut traiter de très grands volumes de métal en fusion. |

En bref, le moulage en sable est votre solution pour les pièces massives, car il offre une évolutivité inégalée. Le moulage sous pression, limité par les coûts des machines et de l'outillage, est parfait pour produire des pièces plus petites et de haute précision en grandes quantités. Il s'agit d'un compromis classique entre échelle et précision.

Quelles sont les caractéristiques de conception simples pour le moulage en sable ?

Le véritable génie du moulage en sable réside dans son moule. Parce que le moule en sable est jetable, il offre une incroyable liberté de conception.

Les caractéristiques difficiles ou impossibles à réaliser avec d'autres méthodes deviennent simples. C'est là son principal avantage.

Exploiter les moules expansibles

Passages internes complexes

La création de canaux internes complexes est simple. Nous utilisons des noyaux de sable jetables, qui sont placés dans le moule. Une fois le métal solidifié, les noyaux sont simplement cassés et secoués.

Contre-dépouilles et sections épaisses

Les contre-dépouilles et les sections épaisses posent également peu de problèmes. Le fait que le moule soit à usage unique signifie qu'il n'y a pas de pièces permanentes qui doivent être rétractées.

Une comparaison rapide le montre :

| Fonctionnalité | La simplicité du moulage au sable | Simplicité du moulage sous pression |

|---|---|---|

| Canaux internes | Haut | Faible |

| Sous-coupes | Haut | Très faible |

| Sections épaisses | Haut | Modéré |

La clé est le noyau de sable jetable. Après la coulée, nous le cassons simplement. Cela révèle des géométries internes complexes qu'il serait impossible de créer avec un moule solide et permanent.

L'avantage des noyaux jetables

Il s'agit là d'un point de divergence majeur dans le débat entre le moulage en sable et le moulage sous pression. Le moulage sous pression utilise des moules permanents en acier. Ces moules doivent être retirés de la pièce finie.

Cette limitation mécanique rend les contre-dépouilles complexes et les cavités internes extrêmement difficiles. Elle nécessite des glissières et des élévateurs complexes et coûteux dans l'outil. Avec le moulage au sable, nous contournons entièrement ce problème.

Le sable lui-même est également un facteur. Le matériau perméabilité11 permet aux gaz chauds de s'échapper pendant la solidification. Cela est essentiel pour éviter les défauts, en particulier dans les pièces à section épaisse qui se refroidissent lentement.

Chez PTSMAKE, nous orientons souvent nos clients vers le moulage au sable pour les prototypes présentant ces caractéristiques complexes. Cela permet de valider plus rapidement la conception avant de s'engager dans un outillage plus coûteux.

| Aspect | Moulage au sable | Moulage sous pression |

|---|---|---|

| Coût de l'outillage | Faible | Haut |

| Complexité interne | Très élevé | Faible |

| Faisabilité des contre-dépouilles | Haut | Faible (coûteux) |

| Vitesse de production | Plus lent | Plus rapide |

Le moulage en sable excelle dans les passages internes complexes, les contre-dépouilles et les sections épaisses. L'utilisation de noyaux de sable non réutilisables supprime les limites des moules permanents, ce qui rend la production de modèles complexes étonnamment simple et rentable, en particulier pour les prototypes ou les petites séries.

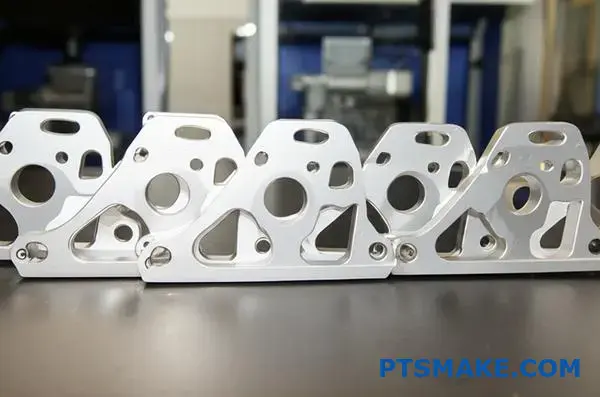

Quelles sont les caractéristiques idéales pour le moulage sous pression ?

Le moulage sous pression excelle grâce à des caractéristiques qui tirent parti de ses principaux atouts : une pression élevée et des matrices en acier durables. Cette combinaison permet de réaliser des conceptions difficiles, voire impossibles, avec d'autres méthodes.

Parois très fines

L'injection à haute pression fait pénétrer rapidement le métal en fusion dans la cavité du moule. Cette vitesse est cruciale pour créer des parois très fines, souvent de l'ordre de 1 mm, avant que le métal ne se solidifie.

Des détails pointus et complexes

Les matrices en acier sont rigides et usinées avec précision. Cela permet de mouler des angles vifs, des textures fines et des logos détaillés directement sur la pièce. Le processus reproduit parfaitement ces caractéristiques.

| Fonctionnalité | Moulage sous pression | Moulage au sable |

|---|---|---|

| Épaisseur de la paroi | Aussi fin que 1 mm | Généralement > 3 mm |

| Finition de la surface | Douceur, finesse des détails | Brut, moins détaillé |

| Vitesse de production | Très élevé | Faible à moyen |

Les avantages des matrices haute pression et en acier vont au-delà de l'esthétique. Elles offrent des caractéristiques fonctionnelles qui améliorent les performances des pièces et réduisent les coûts de production globaux.

Filets externes

L'un des principaux avantages est la possibilité de couler des filets externes directement sur la pièce. Il n'est donc pas nécessaire de procéder à des opérations d'usinage secondaires. Cela permet d'économiser du temps et de l'argent, en particulier dans le cas d'une production en grande quantité. Chez PTSMAKE, nous recommandons souvent cette méthode à nos clients pour rationaliser leur processus de fabrication.

Grande régularité pour les grands tirages

La matrice en acier est un moule permanent qui ne se dégrade pas rapidement. Cela garantit une constance exceptionnelle d'une pièce à l'autre sur des milliers, voire des millions de cycles. Chaque pièce est pratiquement identique. Il s'agit là d'une différence essentielle dans le débat entre le moulage en sable et le moulage sous pression, où les moules en sable sont à usage unique. Cette répétabilité est essentielle pour les chaînes d'assemblage automatisées. Le processus garantit que la première et la dernière pièce conservent les mêmes tolérances serrées, grâce à l'injection contrôlée de l'eau dans le moule. flux laminaire12 du métal en fusion.

| Fonctionnalité | Bénéfice | Application idéale |

|---|---|---|

| Filets coulés | Réduction des opérations secondaires | Fixations, boîtiers |

| Répétabilité | Veille à ce que chaque pièce soit conforme aux spécifications | Automobile, électronique |

| Pièces en forme de filet | Minimise le post-traitement | Géométries complexes |

L'utilisation de moules en acier robustes et à haute pression pour le moulage sous pression le rend idéal pour les pièces aux parois minces, aux détails pointus, aux filetages externes et qui nécessitent une grande uniformité. Il s'agit d'un processus efficace et hautement reproductible.

Comment les volumes de production sont-ils comparés pour les deux méthodes entre le moulage au sable et le moulage sous pression ?

Le choix entre le moulage en sable et le moulage sous pression se résume souvent à un facteur essentiel : le volume de production. Chaque méthode présente un "sweet spot" distinct où elle est la plus rentable. Il est essentiel de comprendre ces fourchettes pour prendre la bonne décision financière pour votre projet.

Le volume idéal de la coulée de sable

Le moulage en sable est plus efficace pour les petites quantités. Il est parfait pour les prototypes uniques. Il convient également aux petites et moyennes séries, généralement jusqu'à quelques milliers d'unités.

L'échelle de production de la coulée sous pression

Le moulage sous pression est conçu pour la production de masse. Sa viabilité économique commence là où celle du moulage au sable s'arrête. Pensez à plusieurs milliers de pièces, puis à des millions.

| Méthode de coulée | Volume de production typique |

|---|---|

| Moulage au sable | 1 - 5 000 unités |

| Moulage sous pression | 5 000 - 1 000 000+ unités |

Cette différence flagrante est l'axe de décision le plus courant dans le débat entre le moulage en sable et le moulage sous pression.

L'économie derrière les chiffres

Les "sweet spots" sont définis par les coûts d'outillage par rapport aux coûts par pièce. Il s'agit d'un concept fondamental que nous expliquons aux clients de PTSMAKE. Il les aide à aligner leur budget sur leurs objectifs de production.

Analyse des investissements dans l'outillage

Le moulage au sable utilise des moules en sable peu coûteux. Ceux-ci sont temporaires et créés pour chaque moulage. L'investissement initial est donc très faible. Il est idéal pour tester des conceptions ou pour des séries limitées lorsque des coûts d'outillage élevés ne sont pas justifiés.

Le moulage sous pression nécessite des moules en acier robustes et usinés avec précision. Ceux-ci représentent une dépense initiale importante. Toutefois, cet investissement devient rentable sur de grands volumes grâce à un processus appelé "moulage sous pression". Amortissement13. Le coût initial élevé est réparti sur des milliers ou des millions de pièces.

Comparaison des coûts par unité

Voici comment les coûts se répartissent en fonction de l'augmentation du volume.

| Facteur de coût | Moulage au sable | Moulage sous pression |

|---|---|---|

| Coût initial de l'outillage | Très faible | Très élevé |

| Coût unitaire (faible volume) | Plus bas | Plus élevé |

| Coût par unité (volume élevé) | Plus élevé (en raison de la main-d'œuvre) | Très faible |

| Vitesse de production | Lenteur | Très rapide |

D'après notre expérience, la nature automatisée et à grande vitesse du moulage sous pression fait baisser considérablement le prix unitaire à l'échelle. Le moulage en sable, plus intensif en main-d'œuvre, a un coût par pièce relativement stable mais plus élevé.

Le volume de production est le principal facteur. Le moulage en sable est la solution idéale pour les faibles volumes, qu'il s'agisse de prototypes ou de petites séries. Pour la production de masse en grande quantité, le moulage sous pression s'impose comme la solution la plus économique, une fois les coûts d'outillage absorbés.

Comment choisir le meilleur procédé pour un prototype entre le moulage au sable et le moulage sous pression ?

Choisir la bonne méthode pour un prototype peut sembler complexe. Mais pour les pièces fonctionnelles à un stade précoce, la décision devient beaucoup plus simple.

Vos principaux objectifs sont généralement la rapidité et le faible coût initial. Vous avez besoin d'une pièce rapidement, sans investissement important.

C'est pourquoi nous avons besoin d'un cadre décisionnel clair. Il permet de hiérarchiser ce qui est vraiment important au stade du prototypage.

Prenons une simple comparaison.

| Facteur | Moulage au sable | Moulage sous pression |

|---|---|---|

| Coût initial | Faible | Très élevé |

| Vitesse (Outillage) | Rapide | Lenteur |

| Meilleur pour | Prototypes et faibles volumes | Production de masse |

Cela fait du moulage en sable un choix par défaut solide pour les essais initiaux.

Un cadre qui donne la priorité à la rapidité et au coût

Lorsque vous validez une nouvelle conception, il est essentiel d'obtenir rapidement une pièce physique. Vous devez tester la forme, l'ajustement et la fonction.

S'engager dans un outillage de production coûteux avant cette validation représente un risque financier énorme. C'est pourquoi notre cadre pour les prototypes commence par la minimisation des coûts initiaux et des délais.

Pourquoi le moulage au sable est le choix par défaut

Le moulage au sable se distingue par la rapidité et le faible coût de l'outillage. Il ne s'agit pas de mois d'attente.

Pour les prototypes simples et uniques, nous pouvons créer un modèle de bois de base en quelques jours seulement. C'est l'idéal pour un test fonctionnel rapide.

Le pouvoir de l'impression 3D

Pour les géométries plus complexes, nous pouvons nous passer complètement des modèles traditionnels. Dans nos projets à PTSMAKE, nous utilisons de plus en plus des moules en sable imprimés en 3D.

Le processus de jetting de liant14 nous permet de créer le moule directement à partir d'un fichier CAO. Cela permet de réduire le temps d'outillage de plusieurs jours à quelques heures seulement.

Dans la comparaison entre le moulage en sable et le moulage sous pression pour les prototypes, cette flexibilité change la donne. Le moulage sous pression nécessite un moule en acier trempé, un processus qui prend des semaines ou des mois et représente un investissement important. Cet outillage n'est tout simplement pas pratique pour un seul prototype.

| Méthode d'outillage | Délai d'exécution type | Coût relatif | Meilleur cas d'utilisation |

|---|---|---|---|

| Motif bois | 2-5 jours | Faible | Prototypes simples |

| Moule à sable imprimé en 3D | 1-3 jours | Faible-Moyen | Prototypes complexes |

| Filière acier (moulage sous pression) | 8-16 semaines | Très élevé | Volumes de production |

Pour les premiers prototypes, le cadre de décision est simple. Le moulage en sable est le choix logique lorsque la rapidité et le faible coût initial sont vos priorités. Les techniques modernes, comme les moules imprimés en 3D, le rendent plus rapide et plus polyvalent que jamais.

Comment optimiser la conception d'un produit pour qu'il puisse être fabriqué par moulage en sable ?

Pour rationaliser votre conception pour le moulage en sable, il est essentiel de disposer d'une solide liste de contrôle DFM. Elle vous servira de guide. Elle garantit que votre pièce n'est pas seulement fonctionnelle, mais aussi fabricable.

Le respect de ces règles permet d'éviter les défauts courants. Il permet également de contrôler les coûts dès le départ.

Principaux éléments de la liste de contrôle DFM

| Règle | Objectif |

|---|---|

| Angles d'ébauche | Retrait facile du motif |

| Filets/Radii | Prévenir les fissures dues à la contrainte |

| Usinage du stock | Pour la finition après la coulée |

| Noyaux simples | Réduire les coûts et la complexité |

Cette simple liste de contrôle couvre les aspects les plus critiques. Chez PTSMAKE, nous l'utilisons comme point de départ pour chaque examen de projet.

L'application de ces règles de DFM nécessite une compréhension plus approfondie du processus de moulage au sable. Il ne s'agit pas seulement d'ajouter des fonctionnalités, mais de penser comme un ingénieur de fonderie. Cette approche proactive permet de gagner du temps et de l'argent.

Angles d'ébauche : La clé de la libération

Un angle de dépouille est une petite conicité ajoutée aux faces verticales. Il permet de retirer le modèle du moule en sable sans l'endommager. Sans cet angle, le moule peut se briser, ce qui entraîne des défauts. Un angle de dépouille typique est de 1 à 3 degrés.

Éviter les angles vifs avec les filets

Les angles internes aigus créent des points de tension. Cela peut provoquer des fissures lorsque le métal se refroidit et se rétracte. L'ajout de congés (coins arrondis) permet de répartir ces contraintes. Cette petite modification améliore considérablement l'intégrité structurelle de la pièce.

Planification de l'usinage

Le moulage au sable produit une surface rugueuse. Si votre projet exige des tolérances serrées ou des surfaces lisses, vous devez ajouter de la matière à usiner. Cette matière supplémentaire est enlevée ultérieurement. L'emplacement de la ligne de séparation15 détermine souvent l'endroit où le stock est nécessaire.

Voici une comparaison rapide des choix de conception :

| Mauvaise conception (risque élevé) | Bonne conception (faible risque) |

|---|---|

| Angles à 90 | Coins arrondis (filets) |

| Projet zéro | Angles de dépouille 1-3 |

| Noyaux complexes en plusieurs parties | Noyaux simplifiés en une seule pièce |

| Pas de matériau supplémentaire pour la finition | Ajout d'un stock d'usinage |

Cette liste de contrôle DFM est la base de votre réussite en matière de moulage au sable. L'application d'angles de dépouille, de congés et la planification de l'usinage du stock permettent de rationaliser la production, de réduire les défauts et, en fin de compte, de diminuer les coûts pour un meilleur produit final.

Comment optimiser une conception pour la fabrication de pièces moulées sous pression ?

Une liste de contrôle DFM solide est votre meilleur outil. Elle guide votre processus de conception. Elle garantit que votre pièce n'est pas seulement fonctionnelle, mais aussi que sa production est rentable.

Suivre une liste de contrôle permet d'éviter les pièges les plus courants. Vous pouvez détecter rapidement les défauts de conception. Cela permet d'économiser beaucoup de temps et d'argent par la suite.

Principales catégories de la liste de contrôle

Voici les principaux domaines sur lesquels il faut se concentrer. Chacun d'entre eux joue un rôle essentiel dans la réussite du moulage sous pression.

| Domaine de la liste de contrôle | Objectif principal |

|---|---|

| Épaisseur de la paroi | Prévenir la porosité et les affaissements |

| Angles d'ébauche | Faciliter l'éjection des pièces |

| Flux de métal | Éviter les turbulences et les défauts |

| Complexité des caractéristiques | Réduire le coût de l'outil et le temps de cycle |

Décomposition de la liste de contrôle de la DFM

Une bonne conception de moulage sous pression est intentionnelle. Chaque caractéristique doit être examinée sous l'angle de la fabricabilité. Cette liste de contrôle est un guide pratique que PTSMAKE utilise avec ses clients.

Épaisseur uniforme de la paroi

L'homogénéité des parois est essentielle. Elles garantissent un refroidissement uniforme du métal en fusion. Cela minimise les défauts internes tels que la porosité et les marques d'enfoncement visibles à la surface de la pièce. Si le moulage en sable et le moulage sous pression offrent des tolérances différentes, le moulage sous pression exige l'uniformité.

Angles de tirants d'eau suffisants

La dépouille est une légère conicité sur les surfaces verticales. Elle permet à la pièce d'être facilement éjectée du moule. Sans cela, la pièce peut rester collée, causant des dommages à la fois à la pièce et à l'outil.

| Type de caractéristique | Angle d'étirement recommandé |

|---|---|

| Murs extérieurs | 1° minimum |

| Murs intérieurs | 2° minimum |

| Côtes/Bosses | 1° par côté |

Conception pour un écoulement fluide du métal

Le métal en fusion doit s'écouler comme une rivière douce et non comme une rivière turbulente. Utilisez des congés et des rayons généreux plutôt que des angles vifs. Les angles internes aigus peuvent créer des concentrations de contraintes et provoquer une défaillance précoce de l'outil ou une fissuration de la pièce en raison des facteurs suivants choc thermique16.

Simplification de la géométrie des pièces

Les caractéristiques complexes telles que les contre-dépouilles nécessitent des glissières ou des élévateurs dans le moule. Ces éléments augmentent considérablement le coût et la complexité de l'outil. Elles augmentent également les besoins de maintenance et les temps de cycle. Demandez toujours si une caractéristique complexe peut être simplifiée ou éliminée.

Cette liste de contrôle DFM est votre plan de réussite. Le respect des directives relatives à l'épaisseur des parois, à la dépouille et au flux de métal simplifie l'outillage, améliore la qualité des pièces et garantit une production sans heurts dès le départ.

Comment les besoins en matière de post-traitement peuvent-ils influencer le choix du processus initial ?

Il est essentiel de réfléchir au coût final de la pièce. Un faible coût initial du processus peut être trompeur.

Si une pièce nécessite beaucoup de travail supplémentaire par la suite, les économies réalisées disparaissent rapidement. Il s'agit notamment de l'usinage, du traitement thermique ou de la finition.

Les coûts cachés

Examinez toujours la situation dans son ensemble. Le devis initial n'est qu'une pièce du puzzle. Le post-traitement peut parfois doubler le coût initial.

Comparaison des processus en un coup d'œil

Examinez cette simple ventilation des coûts. Elle montre comment les opérations secondaires peuvent modifier le résultat financier.

| Étape du processus | Processus A (faible coût initial) | Processus B (coût initial élevé) |

|---|---|---|

| Coût initial | $10 par unité | $15 par unité |

| Usinage | $8 par unité | $2 par unité |

| Finition | $4 par unité | $1 par unité |

| Coût total | $22 par unité | $18 par unité |

Cela montre que le processus B est plus rentable au final.

C'est un point dont nous discutons constamment avec les clients de PTSMAKE. Un processus initial moins coûteux n'est pas toujours le moins coûteux dans l'ensemble. L'objectif est de minimiser les étapes pour arriver à la pièce finale et fonctionnelle.

Moulage au sable ou moulage sous pression

Un exemple classique est le choix entre le moulage en sable et le moulage sous pression. Le moulage au sable peut sembler moins cher à première vue. Cependant, les pièces ont souvent une finition de surface rugueuse et des tolérances plus faibles. Cela signifie qu'elles nécessitent un usinage important pour répondre aux spécifications.

Le moulage sous pression, quant à lui, permet de produire des pièces avec une excellente finition de surface et des tolérances serrées. Il crée un forme proche du filet17 Le coût de l'outillage initial est plus élevé, mais le coût par pièce diminue considérablement. L'outillage initial est plus coûteux, mais le coût par pièce diminue considérablement. En particulier pour les volumes plus importants.

Prise en compte de toutes les opérations

Examinons les étapes nécessaires pour chacune d'entre elles. Après nos tests, nous avons constaté que le moulage sous pression élimine souvent des étapes entières de la production.

| Besoin de post-traitement | Moulage au sable | Moulage sous pression |

|---|---|---|

| Finition de surface | Presque toujours | Rarement |

| Usinage de tolérance | Fréquemment | Occasionnellement |

| Ébarbage | Exigée | Minime |

| Traitement thermique | Variable | Variable |

Le choix du moulage sous pression peut simplifier votre chaîne d'approvisionnement. Vous évitez de coordonner des services d'usinage ou de finition supplémentaires. Cela permet de gagner du temps et de réduire les problèmes de qualité potentiels.

Il est essentiel de se concentrer sur le coût total de la pièce finie. Un processus initialement moins cher peut devenir plus onéreux après un usinage, un traitement thermique et une finition importants. Les procédés tels que le moulage sous pression réduisent souvent ces étapes secondaires, offrant ainsi une meilleure valeur globale.

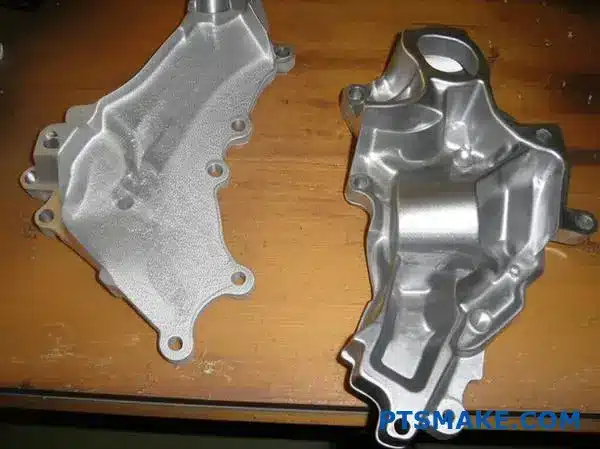

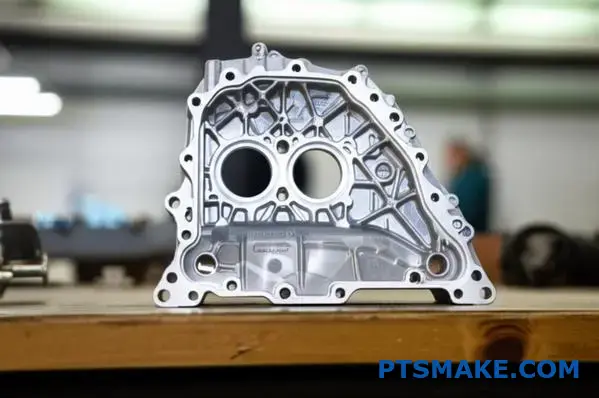

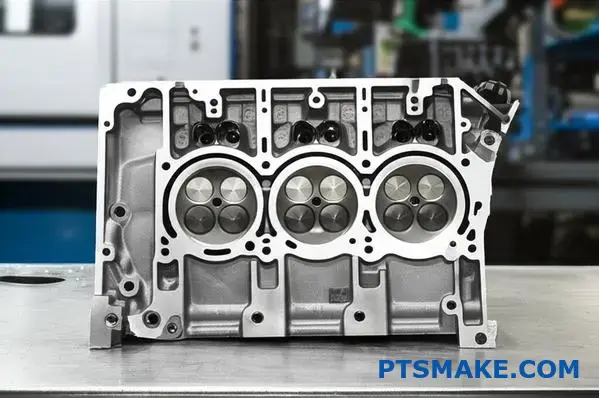

Analyser une pièce automobile complexe : choisir la méthode de moulage.

Mettons la théorie en pratique à l'aide d'une étude de cas. Prenons l'exemple d'un bloc moteur automobile. Cette pièce présente un dilemme de fabrication classique.

L'objectif est de produire en grande quantité. Mais il présente également des caractéristiques internes incroyablement complexes.

La décision de principe

Vous devez choisir entre deux méthodes très différentes. Cette décision a une incidence sur le coût, la qualité et la vitesse de production. Le choix n'est pas toujours évident lorsque les exigences sont contradictoires.

Facteurs clés en jeu

| Fonctionnalité | Implication | Méthode préférée |

|---|---|---|

| Volume élevé | Coût unitaire inférieur | Moulage sous pression |

| Internes complexes | Nécessite des noyaux complexes | Moulage au sable |

| Matériau (fer) | Point de fusion élevé | Moulage au sable |

C'est là que l'expérience devient cruciale. Un bloc moteur est le cœur d'un véhicule. Sa conception présente des caractéristiques non négociables qui remettent directement en question les méthodes de fabrication à grande vitesse.

L'analyse décisive

La principale difficulté réside dans le réseau complexe de chemises d'eau internes. Ces canaux sont essentiels pour le refroidissement du moteur. Ils nécessitent des noyaux de sable complexes à usage unique pour leur donner une forme précise. Le moulage sous pression ne peut tout simplement pas créer ces passages creux avec autant de détails.

Moulage au sable ou moulage sous pression

En outre, le choix du matériau se porte souvent sur la fonte. Sa durabilité et sa résistance à la chaleur sont parfaites pour un moteur.

Cependant, le point de fusion élevé de la fonte est inadapté aux machines de moulage sous pression typiques. Cette contrainte matérielle oriente directement vers le moulage en sable.

| Aspect | Moulage au sable | Moulage sous pression | Moteur de décision |

|---|---|---|---|

| Complexité | Excellent (utilise noyaux sacrificiels18) | Limitée | Moulage au sable |

| Matériau | Poignées en fonte | Pauvre pour la fonte | Moulage au sable |

| Vitesse | Plus lent | Très rapide | Moulage sous pression |

| Coût de l'outillage | Faible | Haut | Moulage au sable |

Alors que les gros volumes favorisent le moulage sous pression, les exigences fondamentales de la pièce - sa géométrie interne complexe et son matériau - font du moulage en sable le seul choix possible. C'est la conception qui dicte le processus.

Pour un bloc moteur, les canaux de refroidissement internes complexes et l'utilisation de la fonte ne sont pas négociables. Le moulage en sable l'emporte donc haut la main, même si le moulage sous pression offre des vitesses de production plus élevées pour des pièces plus simples.

Votre avis sur les pièces complexes

Lors de l'analyse d'une pièce, donnez toujours la priorité aux caractéristiques "indispensables". La vitesse de production est importante. Mais elle ne signifie rien si le processus choisi ne permet pas de créer la pièce conformément aux spécifications.

D'après notre expérience, la fonctionnalité de la conception et les propriétés des matériaux doivent toujours être à l'origine de la décision.

Naviguer dans vos choix de fabrication

Ce type d'analyse est un travail quotidien chez PTSMAKE. Choisir la bonne voie pour passer du prototype à la production nécessite d'équilibrer de nombreux facteurs.

Si vous êtes confronté à un défi similaire, notre équipe peut vous aider à trouver la solution la plus fiable et la plus rentable.

Votre projet passe de 100 à 100 000 unités. Quand basculer ?

Passer d'un prototype à une production complète est un parcours commun. Simulons cette croissance de 100 à 100 000 unités. Comment choisir votre processus de fabrication ?

Commencer avec 100 unités

Pour une première série de 100 unités, le moulage en sable est souvent le meilleur choix.

Le coût de l'outillage est nettement inférieur. Il s'agit donc d'une solution idéale pour tester votre conception et votre marché sans investissement initial considérable. La rapidité est également un facteur clé.

Comparaison de la production initiale

| Fonctionnalité | Moulage au sable (100 unités) | Moulage sous pression (100 unités) |

|---|---|---|

| Coût de l'outillage | Faible | Très élevé |

| Coût par unité | Plus élevé | Élevée de façon prohibitive |

| Délai d'exécution | Rapide | Lenteur |

| Meilleure utilisation | Prototypage, faible volume | Non recommandé |

Cette approche minimise le risque financier initial.

Planifier le passage à 100 000 unités

Au fur et à mesure que vos commandes augmentent, le coût unitaire du moulage en sable devient un problème. C'est à ce moment-là qu'il faut planifier le passage au moulage sous pression. L'efficacité du moulage sous pression pour les gros volumes prend alors tout son sens.

Cette transition nécessite une stratégie et un budget clairs. Il ne s'agit pas seulement de changer de méthode, mais d'investir dans l'échelle. Le principal poste budgétaire sera le moule en acier de haute précision pour le moulage sous pression.

Ce coût initial élevé nécessite une amortissement19 sur l'ensemble du cycle de production. Chez PTSMAKE, nous aidons nos clients à planifier ce processus. Nous planifions le changement lorsque le coût total du moulage sous pression devient inférieur à celui du moulage en sable.

Stratégie de transition simplifiée

| Phase | Gamme de volumes | Méthode primaire | Action clé |

|---|---|---|---|

| 1. La validation | 1 - 500 | Moulage au sable | Confirmer la conception et l'adéquation au marché. |

| 2. Pont | 501 - 5,000 | Moulage au sable | Commencer la conception de l'outil de moulage sous pression. |

| 3. Mise à l'échelle | 5,001+ | Moulage sous pression | Lancer la production de masse. |

Cette approche progressive garantit une montée en puissance en douceur. Elle permet d'aligner l'investissement dans la fabrication sur la demande avérée du marché. Le débat entre le moulage en sable et le moulage sous pression est une question de volume et de calendrier.

Commencer par le moulage en sable pour les faibles volumes minimise le risque initial. Au fur et à mesure que la demande augmente, une transition bien planifiée et budgétisée vers le moulage sous pression est essentielle pour atteindre la rentabilité à grande échelle. Cette stratégie garantit un cycle de vie du produit sans heurts.

Prêt à choisir entre le moulage au sable et le moulage sous pression ? Contactez PTSMAKE dès maintenant !

Vous hésitez encore entre le moulage en sable et le moulage sous pression pour votre prochain projet ? Laissez les experts de PTSMAKE vous guider dans votre choix et vous fournir une solution précise et rentable, qu'il s'agisse d'un prototype ou d'une production en grande quantité. Envoyez-nous votre demande de prix dès aujourd'hui et faites l'expérience d'une fabrication de précision de classe mondiale de la part d'un partenaire de confiance !

Découvrez comment cette propriété est mesurée et pourquoi elle est essentielle pour prévenir les défauts de moulage. ↩

Apprenez comment le contrôle de la structure microscopique des matériaux permet d'obtenir des pièces finales plus solides et plus durables pour votre projet. ↩

Comprendre comment cette propriété du sable est cruciale pour prévenir les défauts de moulage. ↩

Découvrez comment l'investissement en outillage est réparti sur l'ensemble de la production, ce qui a un impact direct sur le calcul du coût final par pièce et sur le budget du projet. ↩

Comprendre comment les coûts d'outillage sont répartis sur les séries de production afin de calculer le coût réel par pièce. ↩

Découvrez comment cette déformation subtile du moule affecte la précision dimensionnelle finale des pièces moulées. ↩

Découvrez comment ces pics et creux microscopiques influencent les performances de votre pièce et son coût final. ↩

Découvrez comment les différents métaux interagissent avec les matériaux d'outillage dans des conditions de contraintes thermiques extrêmes. ↩

Découvrez comment ces cycles de température rapides compromettent l'intégrité des matériaux et pourquoi il s'agit d'un facteur critique dans la fabrication. ↩

Découvrez comment ce paramètre critique de la machine a un impact direct sur la conception de vos pièces et sur vos coûts de fabrication. ↩

Découvrez comment cette propriété du sable est essentielle pour prévenir les défauts liés au gaz dans vos pièces moulées. ↩

Découvrez comment le contrôle du flux de métal influe sur la qualité et l'intégrité des pièces. ↩

Apprenez comment le coût de l'outillage est réparti sur les séries de production afin de réduire les prix unitaires. ↩

En savoir plus sur ce procédé de fabrication additive permettant de créer des moules en sable complexes sans outillage. ↩

Comprendre comment le choix du plan de joint peut avoir un impact sur la complexité de l'outillage et la qualité de la pièce finale. ↩

Comprenez comment la gestion de cet effet prolonge la durée de vie opérationnelle de votre coûteux moule de coulée sous pression. ↩

Découvrez comment les procédés de mise en forme proche de l'état net peuvent réduire de manière significative vos coûts d'usinage et vos délais de production. ↩

Découvrez comment ces noyaux à usage unique permettent de créer des cavités internes complexes dans les pièces moulées. ↩

Apprenez à calculer l'amortissement des coûts d'outillage pour votre projet. ↩