Il semble impossible de trouver un partenaire de tournage CNC de précision capable de fournir régulièrement des pièces à tolérances serrées sans faire de compromis sur la qualité ou les délais. Vous avez probablement connu la frustration de recevoir des pièces qui ne répondent pas aux spécifications, de faire face à des délais de livraison prolongés ou de gérer des fournisseurs qui ne peuvent pas prendre en charge vos projets les plus exigeants.

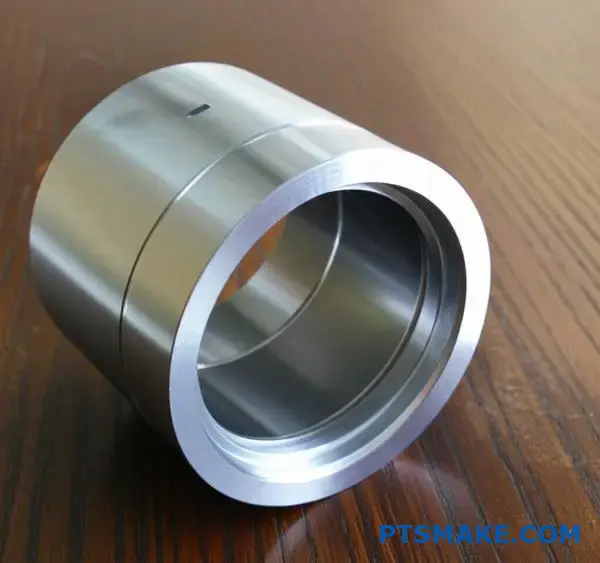

PTSMAKE fournit des services de tournage CNC de précision avec des tolérances aussi étroites que ±0,002 mm, en utilisant des tours de type suisse et des centres de tournage multi-axes avancés. Nous sommes spécialisés dans les géométries complexes pour les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'électronique, ce qui nous permet de garantir une qualité constante, du prototype à la production en grande série.

Je comprends les défis auxquels vous êtes confrontés lorsque vous vous approvisionnez en composants tournés critiques. Grâce à mon expérience chez PTSMAKE, j'ai travaillé avec des ingénieurs qui avaient besoin de pièces que d'autres fournisseurs ne pouvaient tout simplement pas produire de manière fiable. Nos tours de type suisse et nos centres de tournage à 9 axes gèrent la complexité, tandis que nos systèmes de qualité garantissent que chaque pièce est conforme à vos spécifications exactes. Laissez-moi vous présenter nos capacités et vous montrer comment nous résolvons les problèmes de tournage de précision qui empêchent les ingénieurs de dormir.

Tournage CNC de haute précision pour vos composants les plus critiques.

Lorsque votre projet dépend d'un seul composant, vous ne pouvez pas vous contenter d'un "assez bon". Pour les applications critiques dans l'aérospatiale, les appareils médicaux ou la robotique, chaque micron compte. C'est là que le tournage CNC de haute précision devient non seulement un processus de fabrication, mais aussi le fondement de la réussite de votre produit. Il s'agit de transformer une conception complexe en une pièce physique qui répond exactement aux spécifications, à chaque fois. Chez PTSMAKE, nous sommes spécialisés dans la fourniture de ces composants complexes à tolérances serrées, en associant une technologie de pointe à une expertise technique approfondie pour donner vie à vos conceptions les plus exigeantes avec une qualité et une rapidité exceptionnelles.

Le fondement de la performance : Une précision sans compromis

Dans de nombreux secteurs, les performances et la fiabilité d'un système entier peuvent dépendre de la précision dimensionnelle de ses plus petites pièces. Un léger écart peut entraîner une usure prématurée, une défaillance opérationnelle, voire des résultats catastrophiques. C'est pourquoi nous nous efforçons de repousser les limites du possible en matière de tournage CNC.

Obtenir des tolérances plus strictes

Obtenir des tolérances aussi étroites que ±0,002 mm n'est pas une question de chance ; c'est le résultat d'un processus méticuleusement contrôlé. Cela implique l'utilisation de machines thermiquement stables, d'outils de coupe ultraprécis et d'un environnement climatiquement contrôlé. Pour vous, cela signifie des composants qui s'ajustent parfaitement lors de l'assemblage et qui fonctionnent parfaitement sur le terrain, réduisant ainsi les problèmes d'intégration et augmentant la longévité de votre produit final.

Le tableau ci-dessous illustre la différence entre les capacités de tournage standard et de haute précision.

| Fonctionnalité | Tournage CNC standard | Tournage CNC de haute précision |

|---|---|---|

| Tolérance typique | ±0,025 mm | Avec une précision de ±0,002 mm |

| Finition de la surface (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Contrôle des processus | Standard SPC | SPC avancé et sondages en machine |

| Industries communes | Fabrication générale | Aérospatiale, médecine, optique |

Ce niveau de précision garantit que, qu'il s'agisse d'un prototype ou d'un millier de pièces de production, le dernier composant est identique au premier.

Lorsqu'une conception exige une précision extrême, il ne suffit pas d'introduire un modèle CAO dans une machine. Le passage d'un fichier numérique à une pièce physique parfaite est semé d'embûches qui peuvent compromettre la qualité et augmenter les coûts. C'est là qu'une compréhension approfondie et pratique du processus de fabrication devient inestimable. Il s'agit d'anticiper les défis avant qu'ils ne se présentent. Par exemple, une conception peut sembler parfaite à l'écran, mais une caractéristique spécifique peut induire un broutage de l'outil ou rendre impossible l'obtention de la finition de surface requise. C'est pourquoi nous croyons en une approche collaborative dès le début.

Au-delà du plan : La valeur de la DFM

La conception pour la fabrication (DFM) est une étape cruciale de notre processus. Il s'agit d'un examen systématique au cours duquel nos ingénieurs analysent la conception de vos composants afin d'identifier et de résoudre les problèmes de fabrication potentiels. Il ne s'agit pas de modifier l'intention de votre conception, mais de trouver le moyen le plus efficace et le plus fiable d'y parvenir. En tenant compte de facteurs tels que les propriétés des matériaux, l'accès aux outils et la séquence des opérations, nous pouvons souvent suggérer des ajustements mineurs qui conduisent à des améliorations majeures en termes de qualité, de délais et de coûts. Il s'agit de s'assurer que la pièce n'est pas seulement usinable, mais qu'elle peut être produite de manière cohérente selon les normes les plus strictes. D'après notre expérience, cette collaboration proactive est ce qui sépare un projet réussi d'un projet frustrant. Le concept de le dimensionnement géométrique et le tolérancement1 joue un rôle important à cet égard, en veillant à ce que les exigences fonctionnelles de la conception soient clairement communiquées et respectées.

Ajustements courants de la DFM dans le tournage CNC

| Défi de la conception | Recommandation de la DFM | Bénéfice |

|---|---|---|

| Coins internes tranchants | Ajouter un petit rayon interne | Pièce plus solide, réduction des contraintes d'outillage |

| Tolérances inutilement serrées | Examiner les exigences fonctionnelles | Coût réduit, temps de cycle plus court |

| Murs minces et instables | Epaissir les murs ou ajouter des supports temporaires | Prévient les vibrations et les déformations |

| Matériaux difficiles à usiner | Proposer une alternative avec des propriétés similaires | Meilleure usinabilité, meilleure finition |

En abordant ces points à un stade précoce, nous assurons un passage sans heurts du prototype à la production.

Un partenariat de fabrication fructueux repose sur la confiance, et cette confiance est le fruit d'une capacité éprouvée à fournir des résultats cohérents, qu'il s'agisse d'un simple prototype rapide ou d'une série de production à grande échelle. Les processus requis pour chacun d'entre eux peuvent être différents, mais l'engagement en faveur de la qualité doit rester le même. Le prototypage est une question de rapidité et de précision pour valider une conception, tandis que la production est une question de répétabilité et d'efficacité pour la mettre à l'échelle. Nous avons structuré notre flux de travail de manière à exceller dans les deux domaines, en assurant une transition transparente au fur et à mesure que votre projet évolue. Cette approche unifiée permet d'éviter le problème courant d'un prototype réussi qui ne peut pas être fabriqué économiquement à l'échelle.

Du prototype à la production : Un cadre évolutif

Notre système de gestion de la qualité est l'épine dorsale de l'ensemble de nos activités. Il ne s'agit pas seulement d'un certificat accroché au mur ; c'est un cadre vivant qui dicte la manière dont nous gérons tout, du premier contact avec le client à l'inspection finale des pièces et à l'expédition. C'est grâce à ce système que nous garantissons que la précision obtenue sur un prototype est maintenue sur les milliers d'unités d'un cycle de production.

Le rôle de la certification dans la garantie de la qualité

Nos certifications AS9100 et ISO 9001 sont au cœur de cette promesse. Alors que la norme ISO 9001 établit une base solide pour la gestion de la qualité, la norme AS9100 ajoute une couche supplémentaire d'exigences strictes spécifiques à l'industrie aérospatiale, où la sécurité et la fiabilité ne sont pas négociables.

| Certification | Domaine d'intervention | Ce que cela signifie pour vous |

|---|---|---|

| ISO 9001 | Gestion générale de la qualité | Un processus cohérent et documenté de contrôle de la qualité et d'amélioration continue. |

| AS9100 | Gestion de la qualité dans l'aérospatiale | Exigences renforcées en matière de traçabilité, de gestion des risques et de conformité des produits. |

Lors de projets antérieurs avec des clients, nous avons constaté que cette approche rigoureuse et certifiée apporte une certaine tranquillité d'esprit. Cela signifie que chaque matériau est traçable jusqu'à sa source, que chaque opération mécanique est documentée et que chaque pièce finale est inspectée en fonction d'un ensemble précis de normes. C'est ainsi que nous transformons la promesse de précision en une réalité tangible et fiable pour vos composants les plus critiques.

En fin de compte, la création de composants critiques par tournage CNC de haute précision est une discipline de contrôle et de collaboration. Elle exige non seulement des machines de pointe, mais aussi un état d'esprit proactif en matière d'ingénierie. En nous concentrant sur un contrôle méticuleux des processus pour obtenir des tolérances serrées, en mettant en œuvre une analyse DFM approfondie pour optimiser les conceptions et en adhérant à des systèmes de qualité rigoureux tels que AS9100 et ISO 9001, nous offrons une voie fiable de la conception à la production. Cela garantit que vos pièces les plus importantes fonctionnent exactement comme prévu.

Nos capacités de tournage CNC de précision en un coup d'œil.

Lorsque vous concevez un composant essentiel, la dernière chose dont vous avez besoin est l'ambiguïté. Vous avez besoin de chiffres précis, de spécifications claires et d'une image complète des capacités d'un partenaire potentiel. De vagues promesses de "haute qualité" ne suffisent pas lorsque le succès de votre projet dépend de l'adaptation parfaite d'une pièce et de ses performances. C'est pourquoi je crois en la transparence dès le départ. Chez PTSMAKE, nous jouons cartes sur table. Il ne s'agit pas d'une simple liste de services, mais d'un plan détaillé de ce que nous pouvons réaliser pour vous grâce à notre technologie avancée de tournage CNC de précision.

Les ingénieurs et les responsables des achats doivent évaluer rapidement si un fournisseur peut répondre à leurs exigences spécifiques, souvent élevées. Pour rendre ce processus simple et efficace, nous avons rassemblé nos principales spécifications dans un tableau unique et facile à lire. Il s'agit d'une ligne directe vers la vérité technique. Vous y trouverez les plages, tolérances et capacités opérationnelles exactes qui définissent nos services de tournage CNC de précision. Que vous travailliez sur des micro-composants pour un appareil médical ou sur des pièces plus grandes pour une machine automobile, ces données vous aideront à prendre une décision éclairée sans avoir à parcourir des pages de documents marketing. Il s'agit d'une information pratique, sans fioritures, que je souhaiterais obtenir à votre place.

Principales spécifications techniques

Nos capacités sont conçues pour répondre à un large éventail de besoins en matière de projets, des prototypes initiaux aux séries de production à grande échelle. Le tableau suivant donne un aperçu clair de nos paramètres opérationnels.

| Capacité | Spécifications |

|---|---|

| Gamme de diamètres des pièces | 0,5 mm - 300 mm (0,02" - 11,8") |

| Longueur de la pièce Gamme | Jusqu'à 1000 mm (39.4") |

| Tolérances standard | ±0,025 mm (±0,001") |

| Tolérance la plus élevée | Jusqu'à ±0,002 mm (±0,00008") |

| Axes maximums | Centres de tournage jusqu'à 9 axes |

| Opérations secondaires | Fraisage, perçage, taraudage, meulage, traitement thermique |

Ce tableau constitue notre engagement envers vous. Il ne s'agit pas d'objectifs ambitieux, mais des capacités éprouvées que nous fournissons quotidiennement à nos clients dans des secteurs tels que l'aérospatiale, l'électronique et la robotique.

Comprendre les chiffres du tableau est une chose, mais apprécier leur impact dans le monde réel est ce qui compte vraiment. Parlons des tolérances. Une tolérance standard de ±0,025 mm est excellente pour de nombreuses applications, car elle garantit un ajustement et un fonctionnement fiables. Toutefois, lorsqu'un composant fait partie d'un assemblage haute performance, comme un implant médical ou un capteur aérospatial, même cette petite variation est trop importante. C'est là que notre capacité à atteindre des tolérances aussi serrées que ±0,002 mm devient critique. D'après nos essais internes, atteindre ce niveau de précision nécessite plus que des machines de pointe ; cela exige une compréhension approfondie de la science des matériaux, de l'optimisation du parcours de l'outil et de la stabilité thermique dans l'environnement d'usinage. Cela signifie qu'il faut tenir compte de la façon dont un matériau se dilate ou se contracte avec des changements de température, même d'un seul degré. Cette obsession du détail est ce qui différencie une pièce standard d'un composant de précision.

La puissance de l'usinage multiaxial

L'expression "tournage 9 axes" peut sembler abstraite, mais ses avantages pratiques sont immenses. Un tour traditionnel fonctionne sur 2 ou 3 axes, ce qui oblige à re-fixer manuellement une pièce pour usiner différentes caractéristiques. Chaque fois qu'une pièce est déplacée, le risque d'introduire une erreur est faible mais réel, ce qui affecte la précision finale. Nos centres de tournage CNC multi-axes peuvent effectuer des opérations de tournage, de fraisage, de perçage et de taraudage sur une pièce en une seule fois. Cette approche "tout en un" change la donne. Elle réduit considérablement les erreurs cumulées qui peuvent résulter de plusieurs réglages, ce qui est crucial pour les pièces à géométrie complexe. Cette capacité nous permet de produire des composants complexes avec des caractéristiques à différents angles, tout en maintenant une concentricité et une précision de positionnement exceptionnelles. Pour un responsable des achats, cela signifie un processus de production plus fiable et rationalisé et une pièce finale de meilleure qualité. L'un des facteurs clés que nous contrôlons toujours dans ces opérations complexes est le niveau de précision de l'usinage. écoulement2car elle a un impact direct sur la précision de rotation de la pièce finie.

Nos capacités de tournage CNC de précision ne se définissent pas seulement par les machines que nous utilisons, mais aussi par la manière dont nous les exploitons dans une large gamme de matériaux. Votre projet peut nécessiter la légèreté et la résistance à la corrosion de l'aluminium 6061, la solidité de l'acier inoxydable 316 ou les caractéristiques de haute performance du PEEK pour une application médicale. Chaque matériau se comporte différemment. L'expérience acquise en travaillant avec des clients sur divers projets nous a appris que le succès dépend de l'adaptation de l'ensemble du processus - de la sélection de l'outil et de la vitesse de coupe à l'application du liquide de refroidissement - aux propriétés spécifiques du matériau à usiner. Par exemple, l'usinage d'alliages de titane nécessite des vitesses de coupe plus faibles et un couple plus élevé pour gérer la production de chaleur et éviter l'écrouissage, tandis que les plastiques exigent un outillage extrêmement tranchant et une gestion minutieuse des copeaux pour éviter la fusion et obtenir une finition de surface lisse.

Solutions intégrées au-delà du tournage

En outre, l'inclusion d'opérations secondaires est un élément essentiel de notre proposition de valeur. Une pièce tournée n'est souvent qu'une étape dans le processus de fabrication. Elle peut nécessiter des méplats fraisés, des trous percés et taraudés, ou un meulage de surface pour atteindre la spécification finale. En proposant ces services en interne, nous éliminons les problèmes logistiques et les risques de qualité liés au déplacement des pièces entre différents fournisseurs. Cette approche intégrée simplifie considérablement votre chaîne d'approvisionnement. Vous disposez d'un seul point de contact, d'une seule équipe responsable de la qualité et d'un seul processus rationalisé, de la matière première au composant fini. Cela permet non seulement de réduire les délais, mais aussi de garantir que chaque caractéristique de la pièce, qu'elle soit tournée, fraisée ou rectifiée, est fabriquée selon les mêmes normes de précision. Il s'agit de fournir une solution complète, et pas seulement une pièce. C'est ainsi que chez PTSMAKE, nous construisons une confiance à long terme et devenons un véritable partenaire de la prochaine génération.

Chez PTSMAKE, nos capacités de tournage CNC de précision reposent sur la transparence et l'excellence technique. Nous proposons une large gamme d'opérations, allant des pièces à micro-échelle aux composants de plus grande taille, avec des tolérances aussi serrées que ±0,002 mm. Nos machines multi-axes et nos opérations secondaires intégrées nous permettent de traiter des géométries complexes et de fournir des pièces complètes, prêtes à la production, à partir d'une source unique. Cette approche globale simplifie votre chaîne d'approvisionnement et garantit une qualité constante du début à la fin.

Une grande expertise des matériaux pour des applications exigeantes.

La réussite d'un projet de tournage CNC de précision se résume souvent à une décision cruciale : le choix du matériau. Ce choix détermine non seulement le coût final, mais aussi les performances de la pièce, sa durabilité et sa capacité à fonctionner dans l'environnement auquel elle est destinée. Un tour CNC de pointe ne vaut que ce que vaut la matière première qu'il façonne. Avec le grand nombre de métaux et de plastiques disponibles, chacun ayant des propriétés uniques, faire le bon choix peut s'avérer une tâche complexe. La clé est de comprendre comment les caractéristiques d'un matériau, telles que sa dureté, sa stabilité thermique et sa résistance à la corrosion, s'alignent sur les exigences de l'application. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus, en veillant à ce que le matériau choisi soit parfaitement adapté à l'application. C'est grâce à cette étude approfondie des matériaux qu'un projet passe d'une bonne idée à un composant fiable et performant. Nous explorerons les matériaux les plus courants et les plus efficaces avec lesquels nous travaillons, répartis en deux catégories principales : Les métaux et les plastiques. Ces connaissances sont essentielles pour obtenir les tolérances serrées et les finitions supérieures qui définissent le tournage CNC de précision de haute qualité.

Des métaux pour la solidité et la durabilité

Les métaux sont souvent le premier choix pour les applications nécessitant une grande solidité, une grande rigidité et une grande résistance thermique. Chaque alliage apporte quelque chose de différent, et savoir lequel utiliser fait partie de l'art de l'usinage de précision.

| Catégorie de matériaux | Grades/alliages spécifiques que nous usinons |

|---|---|

| Acier inoxydable | 303, 304, 316/316L |

| Aluminium | 6061-T6, 7075-T6 |

| Titane | Grade 2, Grade 5 (Ti-6Al-4V) |

| Alliages de cuivre | C110 Cuivre, C360 Laiton |

| Alliages d'acier | 4140, 1018, A36 |

Le titane, par exemple, est un matériau de choix pour les composants aérospatiaux et les implants médicaux en raison de son incroyable rapport poids/résistance et de sa biocompatibilité. Notre expérience en matière de tournage CNC de précision nous permet de manipuler efficacement ces matériaux robustes et de fournir des pièces qui répondent aux spécifications les plus strictes.

Des plastiques pour la polyvalence et la performance

Les plastiques à hautes performances ne sont plus seulement une alternative bon marché aux métaux. Dans de nombreux cas, ils offrent des propriétés supérieures, telles que la résistance chimique, la légèreté et l'autolubrification.

| Catégorie de matériaux | Types spécifiques de machines |

|---|---|

| PEEK | Polyéther éther cétone |

| Delrin | Polyoxyméthylène (POM) |

| Nylon | PA6, PA66 |

| Téflon | Polytétrafluoroéthylène (PTFE) |

| Ultem® (Ultem® en anglais) | Polyétherimide (PEI) |

Le PEEK se distingue dans cette catégorie. Nous l'utilisons souvent pour des applications exigeantes dans les secteurs des semi-conducteurs et de la médecine, car il peut résister à des températures élevées et à des produits chimiques agressifs sans se dégrader.

Lorsque l'on s'intéresse de plus près à la sélection des matériaux, la qualité spécifique d'un métal peut faire toute la différence. Il ne suffit pas de choisir "acier inoxydable" ; vous devez comprendre les nuances entre les nuances pour optimiser les performances et les coûts des projets de tournage CNC de précision. Ces connaissances détaillées sont le fruit d'années de travail pratique chez PTSMAKE.

Naviguer dans le monde des métaux en tournage de précision

Examinons quelques-uns des métaux les plus courants que nous usinons et ce qui les rend uniques.

L'acier inoxydable : Le cheval de bataille polyvalent

- SS 303 : C'est souvent notre point de départ pour les pièces en acier inoxydable. Il contient du soufre, ce qui le rend très facile à usiner, réduisant ainsi l'usure des outils et la durée des cycles. Il est parfait pour les raccords, les arbres et les fixations qui ne requièrent pas le plus haut niveau de résistance à la corrosion.

- SS 304 : Il s'agit de l'acier inoxydable le plus courant, qui offre un bon équilibre entre la résistance à la corrosion, la formabilité et le coût. Il est un peu plus difficile à usiner que le 303 en raison de l'absence de soufre.

- SS 316/316L : Lorsqu'une pièce est exposée à des chlorures ou à d'autres produits chimiques agressifs, le 316L est le meilleur choix. L'ajout de molybdène lui confère une résistance exceptionnelle à la corrosion, ce qui le rend essentiel pour les applications marines et médicales. Le processus d'usinage du 316L nécessite une gestion minutieuse des avances et des vitesses afin d'éviter que les pièces ne se détériorent. durcissement au travail3 de la matière.

Aluminium : Léger et solide

- 6061-T6 : C'est le plus polyvalent des alliages d'aluminium. Il possède de bonnes propriétés mécaniques, est facile à souder et offre une bonne résistance à la corrosion. C'est un excellent choix économique pour les composants structurels et les prototypes.

- 7075-T6 : Lorsque la résistance est la préoccupation principale, le 7075 est l'un des alliages d'aluminium les plus résistants disponibles, comparable à de nombreux aciers. Son rapport résistance/poids élevé le rend indispensable dans l'aérospatiale et les articles de sport de haute performance, bien qu'il soit plus difficile à usiner.

Le tableau ci-dessous présente une comparaison rapide de ces métaux populaires.

| Métal | Caractéristiques principales | Meilleur pour... | Usinabilité |

|---|---|---|---|

| Acier inoxydable 303 | Excellente usinabilité | Pièces complexes, fixations | Haut |

| Acier inoxydable 316L | Résistance supérieure à la corrosion | Médical, quincaillerie marine | Moyen |

| Aluminium 6061 | Excellentes performances générales | Prototypes, pièces structurelles | Haut |

| Aluminium 7075 | Rapport résistance/poids élevé | Aérospatiale, pièces soumises à de fortes contraintes | Moyen |

| Titane grade 5 | Résistance inégalée et faible poids | Implants médicaux, aérospatiale | Faible |

Alors que les métaux offrent une résistance inégalée, le monde des plastiques techniques présente un ensemble unique d'avantages essentiels pour de nombreuses applications modernes. Le tournage CNC de précision des plastiques exige une approche différente de celle des métaux. La gestion de la chaleur est essentielle, car un frottement excessif peut faire fondre ou déformer le matériau. Nous utilisons un outillage spécialisé, des arêtes de coupe tranchantes et des paramètres de coupe optimisés pour obtenir des finitions lisses et maintenir des tolérances serrées sur les composants en plastique. C'est un ensemble de compétences qui élargit les possibilités des concepteurs de produits et des ingénieurs.

Plastiques à haute performance : Plus que de simples alternatives

Ces polymères avancés sont conçus pour des environnements spécifiques et exigeants dans lesquels les métaux pourraient s'avérer inefficaces ou peu pratiques.

PEEK : L'athlète de haut niveau par excellence

Le polyéther-éther-cétone (PEEK) est l'un des thermoplastiques les plus performants que nous fabriquons. Il conserve ses propriétés mécaniques à des températures extrêmement élevées (jusqu'à 250°C ou 482°F) et résiste à une large gamme de produits chimiques et de radiations. Cela en fait un matériau de remplacement du métal dans des industries telles que la fabrication de semi-conducteurs pour la manipulation des plaquettes et dans le domaine médical pour les instruments stérilisables.

Delrin® (POM) : Pour une stabilité et un faible frottement

Le Delrin est connu pour son excellente stabilité dimensionnelle, sa grande rigidité et son faible coefficient de frottement. Ces propriétés en font un matériau idéal pour les pièces de précision qui nécessitent un mouvement régulier et répétable, telles que les engrenages, les roulements et les rouleaux. Sa résistance à l'humidité permet aux pièces de conserver leur forme et leurs tolérances au fil du temps.

Teflon® (PTFE) : Résistance chimique inégalée

Le polytétrafluoroéthylène (PTFE) est réputé pour ses propriétés antiadhésives, mais sa véritable force réside dans son inertie chimique. Il n'est pas affecté par la quasi-totalité des produits chimiques, ce qui le rend parfait pour les joints, les garnitures et les revêtements dans les équipements de traitement chimique. Son frottement extrêmement faible le rend également utile pour les roulements non lubrifiés.

Ce tableau donne un aperçu des domaines dans lesquels ces plastiques excellent.

| Plastique | Caractéristiques principales | Meilleur pour... | Temp. de service max. Temp. de service |

|---|---|---|---|

| PEEK | Résistance extrême à la chaleur et aux produits chimiques | Aérospatiale, médecine, semi-conducteurs | 250°C / 482°F |

| Delrin® (POM) | Grande rigidité et faible frottement | Engrenages, roulements, pièces de précision | 90°C / 194°F |

| Nylon (PA) | Ténacité et résistance à l'usure | Bagues, patins d'usure, roues | 99°C / 210°F |

| Téflon® (PTFE) | Inertie chimique, antiadhésif | Joints, isolateurs, revêtements chimiques | 260°C / 500°F |

| Ultem® (PEI) | Grande solidité et résistance à la flamme | Connecteurs électriques, outils médicaux | 170°C / 338°F |

Chez PTSMAKE, notre expertise ne se limite pas à une seule famille de matériaux. En maîtrisant à la fois les métaux et les plastiques, nous proposons des solutions complètes. Cette double capacité nous permet de conseiller nos clients sur le matériau le mieux adapté à leurs besoins en matière de tournage CNC de précision, en équilibrant les performances, les coûts et les possibilités de fabrication afin d'obtenir un résultat optimal.

La sélection des matériaux est la pierre angulaire d'un tournage CNC de précision réussi. Il est essentiel de comprendre les propriétés distinctes des métaux tels que l'acier inoxydable et l'aluminium, ainsi que des plastiques haute performance tels que le PEEK et le Delrin. Chaque matériau offre une combinaison unique de résistance, de poids, de stabilité thermique et de résistance chimique. Notre expérience chez PTSMAKE nous permet de vous guider vers le choix optimal, transformant ainsi un excellent design en une pièce fonctionnelle et fiable qui fonctionne exactement comme prévu dans son application finale.

Un équipement de pointe pour une précision et une efficacité inégalées.

Vous êtes-vous déjà demandé ce qui distingue une bonne pièce tournée à la CNC d'une excellente ? Il ne s'agit pas seulement de l'habileté de l'opérateur ou de la qualité de la matière première. Le véritable secret réside dans la machine elle-même. L'équipement adéquat est le cœur de tout atelier d'usinage performant et, chez PTSMAKE, notre investissement dans les technologies de pointe nous permet de tenir constamment notre promesse de précision. Pensez-y comme dans la cuisine d'un grand chef : les meilleurs ingrédients sont inutiles sans les bons outils pour les préparer. Dans le domaine du tournage CNC de précision, nos tours et centres de tournage sont nos outils spécialisés, chacun étant choisi pour exceller dans des tâches spécifiques et exigeantes. C'est en mettant l'accent sur l'utilisation de la bonne machine pour le travail que nous transformons des conceptions complexes en pièces tangibles et parfaites, à chaque fois. C'est le fondement de la confiance que nous accordent nos partenaires des secteurs de l'aérospatiale, de la médecine et de l'automobile.

Que signifie un équipement de pointe pour votre projet ? Cela signifie des tolérances plus serrées, atteignant souvent ±0,005 mm ou mieux. Il permet d'améliorer les finitions de surface, ce qui peut éliminer le besoin d'opérations de polissage secondaires. Et surtout, il est synonyme d'efficacité : les pièces sont réalisées plus rapidement et avec moins d'interventions manuelles, ce qui se traduit pour vous par une fiabilité et une rentabilité accrues.

Tours de type suisse

Les tours de type suisse sont notre solution de prédilection pour les pièces de petite taille, complexes et de grand volume. Ce qui les rend uniques, c'est leur système de douille de guidage. Le matériau est acheminé à travers cette douille et les outils de coupe travaillent sur le matériau au niveau du point d'appui. Cette conception réduit considérablement la déflexion et les vibrations, en particulier sur les pièces longues et minces telles que les sondes médicales ou les connecteurs électroniques. Elle nous permet de maintenir une précision incroyable sur toute la longueur du composant, ce qui est souvent difficile sur les tours conventionnels. Pour les projets nécessitant des milliers de pièces identiques et complexes, la vitesse et la stabilité de l'usinage de type suisse sont tout simplement inégalées.

| Comparaison des caractéristiques | Tour de type suisse | Tour CNC conventionnel |

|---|---|---|

| Profil de la pièce | Idéal pour les pièces longues et fines (rapport longueur/diamètre élevé) | Idéal pour les pièces courtes et de grand diamètre |

| Système de soutien | La douille de guidage soutient le matériau près de l'outil de coupe | Le mandrin ou la pince de serrage maintient la pièce à une extrémité |

| Volume typique | Production en grande série | Des prototypes aux séries moyennes |

| Avantage principal | Minimise la déviation du matériau, haute précision sur les petites pièces | Polyvalence pour une large gamme de tailles de pièces |

Lorsqu'un projet exige non seulement de la précision, mais aussi une géométrie complexe, nous nous tournons vers nos centres de tournage multi-axes. Ce sont les bêtes de somme de la fabrication moderne, capables de transformer une simple barre de métal en un composant fini en une seule opération. La possibilité de réaliser des pièces en une seule fois - une approche "tout en un" - change la donne en termes de qualité et d'efficacité. Chaque fois qu'une pièce est déplacée d'une machine à l'autre pour une opération secondaire, il y a un risque d'erreur humaine et de légers désalignements. En éliminant ces transferts, nous supprimons les variables et nous nous assurons que chaque caractéristique de la pièce est parfaitement concentrique et alignée avec les autres. Cela est essentiel pour les composants dont les relations entre les différentes caractéristiques sont étroitement contrôlées.

Centres de tournage CNC multiaxes

Le terme "multi-axes" fait référence au nombre de directions dans lesquelles les outils de coupe et la pièce peuvent se déplacer l'un par rapport à l'autre. Un tour standard possède deux axes (X et Z). Un centre multi-axes peut avoir 3, 4, 5, voire plus d'axes, y compris un axe C pour le contrôle de la rotation de la broche et un axe Y pour l'usinage décentré. Cela permet de créer des caractéristiques incroyablement complexes sans avoir à déplacer la pièce vers une fraiseuse. Cette capacité ne se limite pas à des caractéristiques fantaisistes ; elle a un impact direct sur le coût final et le délai d'exécution de votre projet. La réduction du temps de préparation signifie que la machine passe plus de temps à couper et moins de temps à l'arrêt. La réduction du nombre de montages et des manipulations manuelles contribue également à l'allègement et à l'efficacité du processus. Les précision cinématique4 de ces machines garantit la précision de chaque mouvement, traduisant les instructions programmées en réalité physique avec une fidélité microscopique.

| Aspect | Configuration unique (multiaxe) | Configurations multiples (conventionnelles) |

|---|---|---|

| Précision | Haut. Les caractéristiques sont usinées les unes par rapport aux autres. | Plus faible. Risque d'empilement des tolérances à chaque nouvelle configuration. |

| Délai d'exécution | Plus court. Pas de temps perdu à déplacer des pièces entre les machines. | Plus long. Comprend le temps nécessaire au transfert, à l'installation et à la réinspection. |

| Coût du travail | Plus bas. Réduction des manipulations manuelles et de l'intervention de l'opérateur. | Plus élevé. Nécessite le temps de l'opérateur pour chaque réglage. |

| Taux de rebut | Plus faible. Moins de risque d'erreur en cas de re-fixation. | Plus élevé. Augmentation des possibilités de désalignement. |

Pour exploiter pleinement le potentiel de nos centres de tournage multi-axes, nous nous appuyons sur deux technologies clés : l'outillage en direct et les sous-broches. Ces caractéristiques permettent à un tour CNC de passer d'un simple tour à une cellule de fabrication complète et multifonctionnelle. Elles sont essentielles pour atteindre les plus hauts niveaux d'efficacité dans le tournage CNC de précision, en particulier pour les pièces qui nécessiteraient traditionnellement des opérations de tournage et de fraisage. Chez PTSMAKE, nous avons constaté que les pièces qui intègrent ces caractéristiques permettent souvent de réduire le temps de production total de plus de 30%, sur la base de nos données de projet internes. Ce gain d'efficacité est directement répercuté sur nos clients par des livraisons plus rapides et des prix plus stables.

Outillage vivant et sous-broches

La puissance de l'outillage en direct

L'outillage tournant fait référence aux outils de coupe motorisés et rotatifs montés dans la tourelle du tour. Cela signifie que nous pouvons effectuer des opérations de fraisage, de perçage et de taraudage sur la face ou la circonférence d'une pièce alors qu'elle est toujours maintenue dans la broche principale. Imaginez la création d'un boulon à tête hexagonale avec un trou transversal pour une goupille fendue. Traditionnellement, il faudrait tourner le corps rond et les filets sur un tour, puis déplacer la pièce sur une fraiseuse pour créer la tête hexagonale et percer le trou. Avec l'outillage en direct, toutes ces opérations se déroulent en une seule séquence, sur une seule machine. Cela permet non seulement de gagner du temps, mais aussi de garantir une concentricité parfaite entre les caractéristiques tournées et fraisées.

L'efficacité des sous-broches

Une sous-broche, ou broche secondaire, est une autre caractéristique qui change la donne. Il s'agit essentiellement d'une deuxième broche opposée qui peut saisir la pièce à partir de la broche principale une fois que la première face est terminée. La pièce est alors coupée à partir de la barre et la broche secondaire présente la face arrière de la pièce aux outils pour l'usinage. Cela permet un usinage complet de l'avant et de l'arrière d'un composant sans aucune intervention manuelle. Associé à un ravitailleur de barres, ce système permet une fabrication "sans lumière", où la machine peut fonctionner sans surveillance pendant des heures, produisant des centaines de pièces parfaitement finies.

| Fonctionnalité | Fonction | Principaux avantages pour votre projet |

|---|---|---|

| Outillage en direct | Permet le fraisage, le perçage et le taraudage sur un tour. | Élimine la nécessité d'opérations de fraisage secondaires, ce qui permet de gagner du temps et d'améliorer la précision. |

| Sous-broche | Une deuxième broche qui usine la face arrière de la pièce. | Permet un usinage complet "fait en un", réduisant la manipulation et améliorant le temps de cycle. |

| Axe Y | Permet des opérations de perçage et de fraisage décentrées. | Permet d'obtenir des géométries et des caractéristiques plus complexes sans avoir recours à des fixations spéciales. |

| Alimentateur de barres | Charge automatiquement les nouveaux matériaux dans la machine. | Facilite la production en continu et en grand volume, ainsi que le fonctionnement sans surveillance. |

Le bon équipement est la pierre angulaire du tournage CNC de précision. Notre investissement dans des machines spécialisées telles que les tours de type suisse pour les petites pièces complexes et les centres de tournage multi-axes pour la production complexe "en une seule fois" est un investissement direct dans la réussite de votre projet. Des caractéristiques telles que l'outillage en direct et les sous-broches améliorent encore nos capacités, ce qui nous permet de réduire les délais, d'améliorer la précision et de fournir des composants de qualité supérieure. C'est grâce à cet avantage technologique que nous répondons constamment aux attentes de nos partenaires et que nous les dépassons.

Des succès avérés dans des secteurs à forts enjeux.

Lorsque vous développez un produit pour une industrie aux enjeux importants, le terme "suffisamment bon" ne suffit tout simplement pas. Le terme "précision" prend une signification beaucoup plus lourde lorsque la défaillance d'un composant peut avoir des conséquences critiques. C'est une chose que j'ai apprise de première main chez PTSMAKE. Il ne s'agit pas seulement de respecter une tolérance sur un dessin ; il faut aussi comprendre l'environnement dans lequel la pièce va vivre et les défis uniques de l'industrie qu'elle sert. Un véritable partenariat dans le domaine de la fabrication repose sur une expérience éprouvée dans les domaines où les enjeux sont les plus importants. Il s'agit d'instaurer la confiance en démontrant que nous avons déjà résolu les problèmes les plus difficiles.

Aérospatiale et défense : L'échec n'est pas une option

Dans l'aérospatiale, chaque gramme compte et chaque micron est important. Les principaux défis que nous relevons consistent à obtenir une légèreté extrême sans compromettre l'intégrité structurelle et à maintenir des tolérances incroyables pour les composants essentiels au vol. Cela implique souvent de travailler avec des matériaux avancés tels que les alliages de titane et l'Inconel, qui sont notoirement difficiles à usiner. Notre expertise en tournage CNC de précision nous permet de créer des géométries complexes pour des composants tels que les pales de turbines et les raccords structurels, en veillant à ce qu'ils respectent les normes strictes de la norme AS9100. C'est un monde de fabrication sans défaut, où la traçabilité complète n'est pas un bonus, c'est une exigence.

Dispositifs médicaux : Une précision qui sauve des vies

L'industrie des dispositifs médicaux exige une combinaison unique de précision microscopique et de pureté absolue des matériaux. Nous travaillons fréquemment avec des matériaux biocompatibles tels que le PEEK et l'acier inoxydable 316L pour les instruments chirurgicaux, les implants et les composants des équipements de diagnostic. Le défi n'est pas seulement de respecter des tolérances serrées, mais aussi de garantir une finition de surface parfaitement lisse afin d'éviter toute contamination et de garantir la sécurité du patient. Chaque pièce que nous produisons est accompagnée d'une documentation complète, assurant la traçabilité totale des matériaux exigée par les réglementations FDA et ISO 13485. Il s'agit de fournir des composants auxquels vous pouvez confier le bien-être d'un patient.

| Focus sur l'industrie | Défi majeur | Expertise des matériaux | Exigence fondamentale |

|---|---|---|---|

| Aérospatiale et défense | Allègement et résistance | Titane, alliages d'aluminium, Inconel | Zéro défaut et traçabilité totale |

| Dispositifs médicaux | Biocompatibilité et précision | PEEK, acier inoxydable 316L, Radel | Stérilité et sécurité des patients |

Contrairement aux enjeux de vie ou de mort de l'aérospatiale et du secteur médical, les secteurs de l'automobile et de l'électronique présentent des défis intenses qui leur sont propres. Si une pièce de moteur défectueuse ne provoque pas la chute d'un avion, elle peut certainement nuire à la réputation de fiabilité et de performance d'une marque. De même, un défaut microscopique dans un connecteur peut rendre un système robotique complexe inutilisable. C'est cette compréhension du contexte - savoir ce qui compte vraiment pour chaque application - qui sépare un simple fournisseur de pièces d'un véritable partenaire de fabrication. Chez PTSMAKE, nous appliquons le même état d'esprit rigoureux à chaque industrie, en adaptant nos processus pour atteindre des objectifs spécifiques en termes de performances, d'échelle et de coûts.

Automobile : Performances et fiabilité

Pour nos clients du secteur de l'automobile de haute performance, l'accent est mis sur la durabilité et la puissance. Nous usinons des composants pour des systèmes de moteur, des transmissions personnalisées et des suspensions où les pièces doivent résister à une chaleur, une pression et des vibrations extrêmes. Le défi consiste à maintenir des tolérances serrées sur les aciers trempés et les alliages d'aluminium spéciaux qui améliorent les performances. Grâce au tournage CNC de précision, nous créons des raccords et des composants de transmission sur mesure qui s'adaptent parfaitement et fonctionnent sans faille dans des conditions difficiles. Il ne s'agit pas seulement de fabriquer une pièce selon les spécifications ; il s'agit de concevoir un composant qui aide à gagner des courses et à se forger une réputation de fiabilité à toute épreuve. La structure interne du matériau, en particulier son anisotropie5peut jouer un rôle crucial dans ses performances en cas de stress.

Électronique et robotique : La complexité de la miniaturisation

Le monde de l'électronique et de la robotique est un jeu de millimètres et de microns. Le principal défi est la miniaturisation. Nous produisons des composants minuscules et complexes tels que des boîtiers de capteurs, des connecteurs miniatures et des dissipateurs thermiques personnalisés. Ces pièces présentent souvent des géométries internes complexes et des détails ultrafins qui sont essentiels à leur fonctionnement. La sélection des matériaux est également cruciale : il s'agit souvent d'aluminium pour la dissipation de la chaleur ou de polymères spécialisés pour l'isolation. Nos processus sont optimisés pour produire ces pièces minuscules avec une répétabilité parfaite, garantissant que chaque boîtier de capteur ou connecteur fonctionne exactement comme prévu, ce qui est vital pour la fiabilité des systèmes automatisés complexes.

| Focus sur l'industrie | Défi majeur | Expertise des matériaux | Exigence fondamentale |

|---|---|---|---|

| Automobile | Durabilité et performance | Aciers trempés, aluminium 7075 | Résistance au stress et à la chaleur |

| Électronique et robotique | Miniaturisation et complexité | Aluminium 6061, PEEK, Delrin | Répétabilité et précision |

Il est essentiel de disposer d'une expertise dans des secteurs spécifiques, mais qu'est-ce qui nous permet d'obtenir des résultats constants dans des domaines aussi différents ? Cela se résume à une philosophie de base fondée sur le contrôle des processus et la collaboration proactive. Il ne suffit pas de prendre un fichier CAO et d'appuyer sur "start". Dans le domaine de la fabrication, le succès est déterminé bien avant que le premier copeau ne soit coupé. Cela commence par un examen approfondi de la conception elle-même, en travaillant avec nos clients pour s'assurer que la pièce est optimisée non seulement pour son utilisation finale, mais aussi pour sa fabricabilité. Cette approche permet d'éviter des retards coûteux et de s'assurer que le composant final est aussi robuste et rentable que possible.

Le facteur unificateur : Un engagement en faveur du processus

Cet engagement est le fil conducteur qui relie nos travaux dans les domaines de l'aérospatiale, de la médecine, de l'automobile et de la robotique. Il s'agit d'un système, pas d'une suggestion. Nous avons bâti notre réputation sur un contrôle de qualité rigoureux, intégré à chaque étape du processus de production.

De la conception à la réalisation : Notre cadre de qualité

Ce cadre n'est pas seulement une série de contrôles, c'est un état d'esprit. Nous pensons qu'en contrôlant le processus, les résultats suivront. Par exemple, lors de notre phase de révision collaborative de la conception (DFM), nous pouvons suggérer une modification mineure d'un rayon de congé qui n'affecte pas la fonction mais améliore considérablement la durée de vie de l'outil et la finition de la surface lors de la phase de révision collaborative de la conception (DFM). tournage CNC de précision processus. Cette vision est le fruit de nombreuses années d'expérience et nos clients l'apprécient énormément. Elle transforme la relation d'une simple transaction en un véritable partenariat, où nous nous investissons dans la réussite de leur projet dès le premier jour.

| Étape du processus | Point d'action | Avantage pour le client |

|---|---|---|

| 1. Examen de la conception (DFM) | Collaborer à l'optimisation de la conception | Réduction des coûts et amélioration de la qualité |

| 2. Vérification des matériaux | Certifier et tester toutes les matières premières | Performances et conformité garanties |

| 3. Inspection en cours de fabrication | Contrôle continu avec des sondes CMM | Prévenir les écarts avant qu'ils ne se produisent |

| 4. Contrôle final de la qualité | Rapport dimensionnel complet et contrôle visuel | Confiance dans chaque pièce livrée |

La réussite dans des secteurs à fort enjeu comme l'aérospatiale, le médical, l'automobile et l'électronique n'est pas le fruit du hasard. C'est le résultat direct de la compréhension des défis spécifiques de chaque secteur, de l'allègement et de la biocompatibilité à la performance et à la miniaturisation. Cette expertise spécialisée repose sur une base universelle de collaboration proactive, une science des matériaux méticuleuse et un engagement inébranlable en matière de contrôle des processus. Cette combinaison garantit que chaque composant que nous livrons est prêt à jouer son rôle critique, quelle que soit l'industrie à laquelle il est destiné.

Études de cas : De la conception complexe aux pièces tournées parfaites.

La théorie est une chose, mais voir, c'est croire. Dans le monde du tournage CNC de précision, les spécifications techniques d'un site web ne peuvent pas tout dire. Le véritable test d'un partenaire de fabrication réside dans sa capacité à relever les défis du monde réel - les géométries complexes, les matériaux exigeants et les tolérances incroyablement serrées qui définissent l'ingénierie moderne. Comment une équipe passe-t-elle d'un fichier CAO complexe à un composant parfaitement fini ? Il ne s'agit pas seulement de disposer des équipements les plus récents, mais aussi de résoudre les problèmes qui se posent dans l'atelier. Ces études de cas tirées de notre travail à PTSMAKE sont conçues pour lever le voile et vous montrer exactement comment nous traduisons des conceptions complexes en pièces tangibles et irréprochables. Nous passerons en revue les défis spécifiques auxquels nos clients ont été confrontés, les solutions que nous avons élaborées et les résultats quantifiables qui ont fait la différence dans leurs projets. C'est ici que la précision rencontre la pratique.

Mécanisme de verrouillage aérospatial en Inconel 718

Le défi

Un client de l'aérospatiale avait besoin d'un composant de verrouillage critique pour un système de déploiement de satellites. La pièce était fabriquée en Inconel 718, un superalliage notoirement difficile à usiner. La conception comportait des alésages internes profonds et entrecroisés et exigeait une tolérance de positionnement de ±0,005 mm entre les caractéristiques clés. Le principal défi n'était pas seulement de respecter la tolérance, mais aussi d'éviter les contraintes matérielles et de garantir l'absence d'imperfections de surface, car toute défaillance en orbite serait catastrophique.

Notre solution

Nous avons abordé ce projet avec une stratégie à multiples facettes. La pièce a été usinée sur l'un de nos centres de tournage CNC multi-axes, ce qui nous a permis de réaliser la plupart des opérations en une seule fois, en minimisant l'empilement des tolérances. Nous avons utilisé des outils en carbure revêtus de céramique spécialement conçus pour l'Inconel, associés à un système de refroidissement à haute pression pour gérer la chaleur extrême générée lors de la coupe. Nos ingénieurs ont programmé des parcours d'outils très spécifiques afin d'éviter les changements de direction brusques susceptibles de soumettre le matériau à des contraintes. Chaque pièce a fait l'objet d'un contrôle CMM en cours de fabrication et d'une inspection CMM finale rigoureuse.

Le résultat

Nous avons livré avec succès l'ensemble du lot de composants, 100% d'entre eux répondant aux spécifications requises ou les dépassant. Notre contrôle des processus a permis d'obtenir une tolérance de position finale constamment maintenue à ±0,003 mm. Le client a pu réaliser son programme d'assemblage en avance, ce qui a contribué à la réussite du lancement du système.

L'ingénierie derrière la solution : Plus que de simples machines

La réussite de ces projets n'a pas consisté uniquement à appuyer sur un bouton d'une machine de pointe. Elle est née d'une compréhension approfondie de la science des matériaux et de la dynamique de l'usinage. Le tournage CNC de précision nécessite une approche d'ingénierie d'abord, où chaque décision - de la sélection de l'outil à la programmation - est délibérée et éclairée. C'est la combinaison de l'expérience et de la technologie qui transforme un cauchemar de fabrication potentiel en une réussite reproductible. Chez PTSMAKE, cet état d'esprit est au cœur de notre mode de fonctionnement, ce qui nous permet de ne pas nous contenter de fabriquer des pièces, mais de résoudre des problèmes de fabrication fondamentaux pour nos partenaires. Ce processus implique une analyse minutieuse du comportement du matériau sous la contrainte de l'usinage et la planification de chaque étape afin de contrôler le résultat avec une précision prévisible.

Relever les défis posés par les matériaux : Le cas de l'Inconel

L'usinage d'un matériau tel que l'Inconel 718 est un exemple classique de l'importance de l'expérience. Cet alliage est connu pour son incroyable résistance aux températures élevées, mais cette même propriété le rend incroyablement difficile à couper. Il a tendance à s'abîmer gravement. Durcissement au travail6En d'autres termes, l'action même de la couper rend la couche superficielle plus dure et plus difficile à usiner. Une approche standard entraînerait une usure rapide de l'outil, un mauvais état de surface et une perte de précision dimensionnelle. Notre solution a consisté à utiliser des vitesses de coupe et des vitesses d'avance spécifiques, basées sur nos données d'essai internes, afin de rester en dessous du seuil qui provoque un durcissement important. La rigidité de notre centre de tournage CNC était également essentielle, car toute vibration aurait été amplifiée, entraînant un broutage de l'outil et une pièce compromise.

De un à dix mille : assurer la cohérence des volumes

Les défis d'un projet à grand volume, tel que l'injecteur de carburant automobile, sont totalement différents. Dans ce cas, l'objectif principal n'est plus de produire une pièce parfaite, mais des milliers de pièces parfaites identiques. La clé est la répétabilité. Notre solution repose sur un tour de type suisse, une plate-forme idéale pour la production en grande série de petits composants complexes. Mais la machine n'est qu'une partie de l'équation. C'est le processus que nous avons mis en place autour d'elle, en intégrant le contrôle automatisé en cours de fabrication et le contrôle statistique de processus (CSP), qui a garanti la constance de la production. En contrôlant en permanence les dimensions critiques et en procédant à des micro-ajustements en temps réel, nous pouvions prévenir les écarts avant qu'ils ne se produisent, garantissant ainsi que chaque pièce sortant de la chaîne était un clone parfait de la première.

| Fonctionnalité | Focus sur le prototypage | L'accent mis sur la production en grande série |

|---|---|---|

| Objectif principal | Valider la conception et la fonction | Rentabilité et répétabilité |

| Outillage | Standard ou semi-personnalisé | Outillage personnalisé hautement optimisé |

| Contrôle des processus | Inspection manuelle, CMM | Inspection automatisée, SPC |

| Durée du cycle | Préoccupation secondaire | Importance cruciale pour le coût |

Le principe de partenariat : comment la collaboration permet d'obtenir des résultats

Un résultat positif dans le domaine du tournage CNC de précision est rarement une voie à sens unique. Les meilleurs résultats sont le fruit d'un partenariat entre le client et le fabricant. Nous considérons notre rôle comme étant plus qu'un simple fournisseur ; nous sommes une extension de votre équipe d'ingénieurs. Cela signifie que nous nous impliquons très tôt, que nous posons les bonnes questions et que nous offrons notre expertise en matière de fabrication pour aider à optimiser la conception avant qu'une seule puce ne soit coupée. Cette approche proactive, souvent appelée conception pour la fabrication (DFM), consiste à identifier et à résoudre les problèmes de production potentiels dès le stade de la conception, là où les changements sont les plus faciles et les moins coûteux à effectuer. C'est cet esprit de collaboration qui transforme une bonne pièce en une excellente pièce et une simple transaction en une relation de confiance à long terme.

Boîtier de dispositif médical en titane grade 5

Le défi

Une entreprise de technologie médicale nous a demandé de concevoir un boîtier de dispositif implantable à parois minces en titane grade 5. La conception était élégante, mais elle posait d'importants problèmes de fabrication. Il présentait des angles internes aigus et une épaisseur de paroi non uniforme, ce qui entraînait un risque élevé de déformation de la pièce et une incapacité à respecter la tolérance requise de ±0,003 mm pendant le tournage.

Notre solution

Au lieu de nous contenter de citer la conception difficile, nous avons entamé un examen DFM avec l'équipe d'ingénieurs de l'entreprise. Nous avons proposé d'ajouter de minuscules rayons aux angles internes afin de réduire la concentration des contraintes et la pression exercée par l'outil. Nous avons également collaboré à la rationalisation de l'épaisseur de la paroi afin de créer une structure plus stable pour l'usinage. Une fois la conception optimisée, nous avons utilisé un tour suisse à 9 axes doté d'un système de refroidissement à haute pression et d'un outillage spécialisé pour usiner le composant. Le processus DFM a été la véritable clé du succès dans ce cas.

Le résultat

La pièce redessinée était non seulement fabricable dans les limites de la tolérance, mais aussi intrinsèquement plus résistante grâce à l'amélioration de la géométrie. Nous avons obtenu une conformité des pièces de 100%, et l'analyse interne de notre client a montré que le processus DFM lui a permis d'économiser environ 20% sur le coût final de la pièce en évitant d'avoir recours à un outillage plus complexe et à des temps de cycle plus lents. Plus important encore, il a permis d'éviter des semaines de retards de production potentiels.

| Notre contribution | Impact sur l'activité du client |

|---|---|

| Retour d'information DFM | Réduction du coût des pièces, lancement plus rapide |

| Une qualité constante | Réduction des défaillances d'assemblage |

| Livraison dans les délais | Des délais prévisibles pour les projets |

| Communication proactive | Réduction des frais généraux de gestion |

Ces études de cas mettent en évidence un principe fondamental : le succès du tournage CNC de précision ne tient pas seulement à des machines de pointe, mais aussi à une expertise technique approfondie, à une collaboration proactive et à un souci constant de résoudre les principaux problèmes du client. C'est le fruit d'une expertise technique approfondie, d'une collaboration proactive et d'un souci constant de résoudre les principaux problèmes du client. En intégrant la conception pour la fabrication et un contrôle rigoureux des processus, nous allons au-delà de la simple fabrication de pièces et offrons une valeur tangible qui a un impact sur les projets, les délais et les résultats de nos clients. Telle est la norme de partenariat que nous nous efforçons d'atteindre chez PTSMAKE.

Le coin de l'ingénieur de conception : DFM pour le tournage de précision.

En tant qu'ingénieur concepteur, votre objectif principal est de créer des solutions innovantes pour résoudre des problèmes complexes. Vous élaborez méticuleusement chaque détail de votre modèle CAO, en veillant à ce qu'il réponde à toutes les exigences fonctionnelles. Mais que se passe-t-il lorsque cette conception parfaite rencontre la réalité de l'atelier de fabrication ? C'est là que la conception pour la fabrication (DFM) devient votre alliée la plus puissante, en particulier dans le monde de l'industrie. tournage CNC de précision. La DFM ne consiste pas à compromettre votre vision, mais à l'optimiser pour une production efficace, rentable et reproductible. C'est la passerelle entre un concept brillant et une pièce tangible de haute qualité qui arrive à temps et dans les limites du budget. Négliger les principes de la DFM peut entraîner des augmentations de coûts inattendues, des retards de production et des pièces qui ne répondent pas à des spécifications essentielles. Un simple ajustement, tel que le remplacement d'un angle vif interne par un rayon adapté à un outil de coupe standard, peut faire la différence entre un temps de cycle de 10 minutes et un temps de cycle de 30 minutes.

Chez PTSMAKE, nous considérons la DFM comme un processus de collaboration. Nous nous associons à des ingénieurs comme vous pour affiner les conceptions avant qu'un seul morceau de métal ne soit coupé. Cette section est votre coin, un endroit où vous trouverez des conseils pratiques et exploitables, tirés de nombreuses années d'expérience pratique. Nous explorerons trois domaines essentiels : comment optimiser les tolérances serrées sans se ruiner, les meilleures pratiques de conception des filetages internes et externes pour éviter les pièges les plus courants, et comment effectuer des sélections stratégiques de matériaux qui équilibrent la fonction, le coût et l'usinabilité. Il s'agit d'un regard à l'intérieur de l'esprit du machiniste, qui vous donnera les informations nécessaires pour faire de votre prochain composant tourné avec précision un succès de fabrication dès le départ.

La recherche de la précision est au cœur de l'ingénierie, mais les tolérances plus serrées que nécessaire sont une source courante d'augmentation des coûts dans le tournage CNC. Chaque décimale supplémentaire sur un appel de tolérance peut avoir un impact exponentiel sur le temps d'usinage, les exigences en matière d'outillage et les processus d'inspection. L'essentiel est de ne spécifier des tolérances serrées que lorsqu'elles sont critiques sur le plan fonctionnel.

Optimisation des tolérances serrées

L'obtention d'une haute précision est une danse entre l'intention de la conception, les propriétés du matériau et les capacités de la machine. Vos choix de conception jouent un rôle important dans la facilité et la régularité avec lesquelles nous pouvons maintenir une tolérance serrée.

La conception des fonctionnalités et son impact

Tenez compte de la géométrie de votre pièce. Les composants longs et minces sont plus sensibles à la flexion et aux vibrations pendant l'usinage, ce qui complique le maintien d'un diamètre et d'une rectitude uniformes. Un rapport longueur/diamètre plus élevé nécessite souvent un support supplémentaire, comme une contre-pointe, et des vitesses de coupe plus lentes, ce qui augmente le temps de cycle. De même, les rainures profondes ou les alésages de petit diamètre nécessitent un outillage spécialisé à grande portée, moins rigide et plus susceptible de se briser. L'ajout d'un petit rayon aux angles internes est l'un des ajustements DFM les plus efficaces. Un angle interne aigu ne peut pas être créé par un outil rotatif ; il nécessite un processus secondaire tel que l'électroérosion, ce qui augmente considérablement les coûts. En concevant un rayon légèrement supérieur au rayon d'angle de l'outil standard, vous permettez un usinage plus rapide et plus stable. Cette approche permet non seulement de réduire les coûts, mais aussi d'améliorer l'intégrité structurelle de la pièce en minimisant les concentrations de contraintes, un facteur essentiel pour la fiabilité du composant final. Le comportement inhérent du matériau peut influencer la façon dont il réagit aux contraintes de l'usinage, ce qui affecte les dimensions finales d'une pièce.

Choix et stabilité des matériaux

Le matériau choisi est tout aussi important que la géométrie. Les différents matériaux se comportent différemment sous la contrainte et la chaleur du processus de coupe. Les matériaux plus tendres comme l'aluminium 6061 sont généralement faciles à usiner, mais leur dilatation thermique peut rendre difficile le respect de tolérances extrêmement serrées sans un environnement climatisé. Les matériaux plus durs comme l'acier inoxydable 316 sont plus stables, mais nécessitent des vitesses de coupe plus lentes et provoquent une usure plus importante des outils. Dans le cadre de notre travail avec nos clients, nous avons constaté qu'il est important de comprendre les caractéristiques d'un matériau. Anisotropie7 peut s'avérer essentielle pour les pièces nécessitant une précision extrême.

| Matériau | Cote d'usinabilité (par rapport à l'acier 1212) | Stabilité thermique | Considérations clés pour le retournement |

|---|---|---|---|

| Aluminium 6061-T6 | 90% | Modéré | Peut être "gommeux" ; il est possible d'obtenir une bonne finition de surface. |

| Acier inoxydable 304 | 45% | Haut | Le travail durcit ; il nécessite une installation rigide et des outils tranchants. |

| PEEK | 55% | Très élevé | Abrasif et nécessite un outillage spécifique ; faible conductivité thermique. |

| Delrin (acétal) | 80% | Bon | Excellent pour les tolérances serrées, mais peut être fragile avec des parois minces. |

Ce tableau montre que l'usinabilité n'est pas le seul facteur. La stabilité d'un matériau et sa tendance à l'écrouissage sont des considérations cruciales dans la planification d'un projet d'usinage réussi. tournage CNC de précision processus.

Au-delà des tolérances, la conception des filetages et la sélection des matériaux sont deux domaines dans lesquels une DFM réfléchie peut apporter des avantages significatifs à la fois en termes de performance des pièces et de coût global du projet. Ces éléments sont interconnectés et doivent être pris en compte ensemble dès les premières étapes du processus de conception.

Conception de filetages internes et externes

Les filetages semblent simples, mais ils sont une source fréquente de problèmes de fabrication. L'erreur la plus courante consiste à spécifier des pas de vis non standard ou des tailles personnalisées. Bien que cela soit parfois nécessaire, cela requiert un outillage sur mesure, ce qui ajoute des délais et des coûts considérables au projet. Dans la mesure du possible, il convient de s'en tenir aux systèmes de filetage standard tels que UNC (Unified National Coarse) ou UNF (Unified National Fine).

Pièges et solutions en matière de filetage

Un autre détail critique consiste à prévoir un dégagement suffisant pour l'outil de filetage. Pour les filetages extérieurs, il faut s'assurer qu'il y a une contre-dépouille ou une rainure de dégagement au niveau de l'épaulement où se termine le filetage. Cela permet à l'outil de sortir proprement de la coupe sans s'écraser sur l'épaulement. Pour les filetages intérieurs, en particulier dans les trous borgnes, il est essentiel de concevoir le trou à une profondeur supérieure à la longueur de filet requise. Ce "dégagement du filetage" permet aux copeaux de s'accumuler et à l'outil de taraudage ou de filetage de terminer le filetage final sans s'écraser. Si l'on ne tient pas compte de cet aspect, on risque de casser les outils, d'endommager les pièces et de provoquer des retouches coûteuses.

| Erreur courante | Conséquence | Solution DFM |

|---|---|---|

| Enfilage sur un épaulement | Crash de l'outil, dernier fil incomplet. | Ajouter une rainure ou une contre-dépouille. |

| Filetage au fond d'un trou borgne | Rupture d'outil, bourrage de copeaux, faiblesse des filets. | Percez un trou plus profond que la longueur de filetage requise. |

| Spécification de tailles de filets non standard | Nécessite un outillage personnalisé et coûteux. | Utiliser les tailles de filetage standard UNC/UNF/Metric. |

| Les appels de filets incomplets | Ambiguïté, possibilité de pièces incorrectes. | Préciser le type, la taille, le pas et la classe du filetage (par exemple, 1/4"-20 UNC-2B). |

Sélection des matériaux en fonction de la fonction et du coût

Le choix du bon matériau est un exercice d'équilibre. Vous avez besoin d'un matériau qui réponde aux exigences fonctionnelles de la pièce (solidité, résistance chimique, tolérance à la température), mais vous devez également tenir compte de son impact sur le processus de fabrication. Le coût de la matière première n'est qu'une partie de l'équation ; son usinabilité est tout aussi importante. Un matériau difficile à usiner se traduira par des temps de cycle plus longs, une usure accrue des outils et un coût final de la pièce plus élevé, même si la matière première elle-même est bon marché. Par exemple, le titane est un excellent choix pour les applications légères et à haute résistance, mais sa mauvaise conductivité thermique et sa tendance à l'écrouissage en font l'un des matériaux les plus difficiles à tourner, ce qui fait grimper les coûts d'usinage. En revanche, un alliage de laiton à usinage libre peut offrir des performances suffisantes pour une application différente à une fraction du coût total de fabrication. Chez PTSMAKE, nos ingénieurs peuvent vous aider à trouver ces compromis, en vous suggérant souvent des matériaux alternatifs qui offrent les performances dont vous avez besoin sans le prix élevé de l'usinage.

En vous concentrant sur ces principes pratiques de DFM pour les tolérances, les filetages et les matériaux, vous pouvez considérablement rationaliser le passage de la conception à la production. Cette approche proactive permet non seulement d'économiser du temps et de l'argent, mais elle favorise également un partenariat plus solide entre vous et votre partenaire de fabrication.

Une conception efficace pour la fabrication dans le domaine du tournage CNC de précision repose sur quelques principes fondamentaux. Il s'agit de ne spécifier des tolérances serrées que lorsque c'est nécessaire d'un point de vue fonctionnel, car le choix des matériaux et les caractéristiques géométriques ont un impact direct sur la faisabilité. La normalisation des filetages et la mise en place d'un jeu d'outils adéquat permettent d'éviter des travaux coûteux d'outillage sur mesure et de reprise. Enfin, la sélection des matériaux nécessite un équilibre entre les exigences fonctionnelles et leur usinabilité afin d'optimiser à la fois les performances et les coûts. Ces considérations transforment une bonne conception en une pièce fabriquée avec succès.

Options complètes de finition de surface et de post-traitement.

Une pièce parfaitement usinée n'est que la moitié de l'histoire. Le passage d'un bloc de métal brut à un composant final et fonctionnel implique souvent des étapes critiques de finition et de post-traitement. Il ne s'agit pas de simples retouches esthétiques ; elles font partie intégrante des performances, de la durabilité et de l'esthétique de la pièce. Pensez-y de la manière suivante : le processus de tournage CNC de précision crée la forme, mais la finition de la surface donne à la pièce son armure et son identité. C'est ce qui protège un composant de la corrosion dans un environnement difficile, réduit les frottements dans un assemblage en mouvement ou le prépare au marquage final. Pour les ingénieurs et les responsables des achats, la gestion de plusieurs fournisseurs pour l'usinage, la finition et l'assemblage peut être un cauchemar logistique, entraînant des risques de retard, de mauvaise communication et de qualité inégale. C'est pourquoi l'approche d'un guichet unique est si précieuse. Chez PTSMAKE, nous intégrons ces services afin de fournir un flux de travail continu, garantissant que la pièce qui quitte nos installations est réellement complète et prête pour son application. En contrôlant l'ensemble du processus, nous maintenons les tolérances strictes et les normes de qualité établies au cours de la phase d'usinage initiale. Cette approche holistique simplifie votre chaîne d'approvisionnement et garantit un meilleur produit final.

Finitions protectrices et esthétiques

Ces traitements sont conçus pour protéger la pièce des facteurs environnementaux tout en améliorant son aspect visuel. La bonne finition dépend entièrement de l'application, du matériau et du résultat souhaité.

Anodisation (Type II & III)

Principalement pour l'aluminium, l'anodisation crée une couche d'oxyde dure et résistante à la corrosion sur la surface.

- Anodisation de type II : Il s'agit de l'anodisation standard ou "décorative". Elle offre une bonne résistance à la corrosion et peut être teintée en différentes couleurs, ce qui la rend idéale pour les produits de consommation et les composants architecturaux. Elle est conforme aux normes MIL-A-8625 Type II.

- Anodisation de type III (couche dure) : Ce processus crée une couche beaucoup plus épaisse, plus dense et plus dure, offrant une résistance supérieure à l'usure et à l'abrasion. Il est souvent utilisé pour des applications de haute performance dans les industries aérospatiale et automobile où la durabilité est primordiale. Il est conforme à la norme MIL-A-8625 Type III.

Placage

Le placage consiste à déposer une fine couche d'un autre métal sur la surface de la pièce afin de lui conférer des propriétés spécifiques.

| Type de finition | Bénéfice principal | Matériaux communs | Application typique |

|---|---|---|---|

| Nickelage | Résistance à la corrosion/à l'usure, pouvoir lubrifiant | Acier, laiton, aluminium | Raccords hydrauliques, électronique |

| Chromage | Dureté, facilité de nettoyage, esthétique | Acier, aluminium, plastique | Garniture automobile, outils |

| Placage de zinc | Excellente résistance à la corrosion (sacrificielle) | Acier, fer | Attaches, quincaillerie, supports |

Traitements d'amélioration des performances

Au-delà de l'aspect et de la protection de base, certains traitements modifient fondamentalement les propriétés matérielles d'une pièce pour répondre à des critères de performance exigeants. Ces procédés sont souvent spécifiés lors de la phase de conception initiale, car ils peuvent influencer les dimensions obtenues lors du tournage CNC de précision. Un partenaire de fabrication compétent planifie ces changements dès le début. Par exemple, si une pièce doit subir un traitement thermique, il se peut que nous devions l'usiner à des dimensions de prétraitement légèrement différentes pour tenir compte de la dilatation ou de la contraction du matériau. Cette anticipation est cruciale pour le respect des exigences de tolérance finales. Ignorer ces effets peut conduire à des pièces hors spécifications, entraînant des retouches coûteuses ou des mises au rebut. C'est là que l'expérience de la gestion de l'ensemble du cycle de production devient un avantage significatif. Nous comprenons l'impact de chaque étape sur la suivante, ce qui permet de garantir que la pièce finale correspond exactement à ce que l'ingénieur avait imaginé.

Traitement thermique

Il s'agit de chauffer et de refroidir de manière contrôlée pour modifier la microstructure d'un métal. Les procédés les plus courants sont les suivants :

- Durcissement : Augmente la solidité et la résistance à l'usure.

- Recuit : Ramollit le métal, ce qui le rend plus facile à usiner ou à former.

- Soulagement du stress : Réduit les contraintes internes causées par l'usinage.

Passivation

Procédé chimique pour l'acier inoxydable et d'autres alliages qui élimine le fer libre de la surface et forme une couche passive, non réactive. Ce procédé améliore considérablement la résistance à la corrosion sans modifier les dimensions de la pièce. Il s'agit d'une exigence standard pour les applications médicales et alimentaires, souvent réalisée selon des spécifications telles que l'ASTM A967. Ce traitement est particulièrement efficace sur les pièces fabriquées à partir de austénitique8 les qualités d'acier inoxydable.

Électropolissage

Souvent décrit comme un placage inversé, ce processus électrochimique élimine une couche microscopique de matériau de la surface. Il permet d'obtenir une finition brillante, lisse et ultra-propre. Il ébavure, améliore la résistance à la corrosion et réduit les frottements de surface, ce qui le rend idéal pour les implants médicaux, les équipements pharmaceutiques et les composants de semi-conducteurs.

| Traitement | Fonction principale | Principaux avantages | Changement de dimension |

|---|---|---|---|

| Traitement thermique | Modifier la microstructure | Augmentation de la dureté/douceur | Possibilité d'un léger changement |

| Passivation | Éliminer les contaminants de surface | Résistance accrue à la corrosion | Aucun |

| Électropolissage | Surface lisse et propre | Réduction des frottements, amélioration de l'hygiène | Enlèvement de matériaux mineurs |

Services de marquage et d'assemblage

Les dernières étapes du processus de fabrication consistent à préparer les pièces en vue de leur identification et de leur intégration dans un produit plus grand. En regroupant ces services avec votre partenaire d'usinage, vous éliminez les frais supplémentaires d'expédition, de manutention et de coordination, qui sont des sources courantes de retards et de dommages potentiels. Lorsque les pièces passent d'un fournisseur à l'autre, la chaîne de contrôle est rompue et la responsabilité de la qualité peut devenir floue. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons vu des clients raccourcir considérablement les délais d'assemblage de leur produit final en nous confiant la gestion des sous-ensembles. Par exemple, au lieu d'envoyer dix composants individuels à un client pour qu'il les assemble, nous lui livrons une seule unité pré-assemblée et soumise à un contrôle de qualité. Cela leur permet non seulement d'économiser un temps et une main-d'œuvre précieux, mais aussi de réduire la complexité de la gestion de leurs stocks. Cela transforme la relation d'un simple fournisseur de pièces en un véritable partenaire de fabrication investi dans l'efficacité de l'ensemble de votre chaîne de production.

Gravure au laser

Ce procédé utilise un faisceau laser focalisé pour marquer de manière permanente la surface d'une pièce. Il est idéal pour ajouter :

- Numéros de pièces

- Numéros de série

- Logos et stratégie de marque

- Codes QR ou codes-barres pour la traçabilité

La gravure au laser est incroyablement précise et n'ajoute aucun matériau étranger ni ne crée de contrainte de surface significative, ce qui en fait une méthode d'identification propre et permanente.

Services d'assemblage de pièces

De nombreux composants usinés CNC font partie d'un ensemble plus vaste. L'offre de services d'assemblage apporte une valeur ajoutée considérable en simplifiant la chaîne d'approvisionnement du client. Il peut s'agir de tâches simples telles que l'installation d'hélices et d'inserts pressés, ou de sous-ensembles plus complexes impliquant de multiples composants, fixations et câblages.

| Service | Avantages pour un gestionnaire des achats | Aspect du contrôle de la qualité |

|---|---|---|

| Finition intégrée | Moins de PO, un seul point de contact | Normes de qualité cohérentes dans tous les processus |

| Gravure au laser | Traçabilité complète, pièces prêtes à être inventoriées | Clarté et permanence de la marque assurées |

| Sous-ensemble | Réduction de la main-d'œuvre interne et des délais d'exécution | L'ajustement et le fonctionnement sont testés avant l'expédition |