Vous planifiez un projet critique qui exige des pièces de précision, mais le choix d'un mauvais partenaire d'usinage CNC peut entraîner des retards coûteux, des problèmes de qualité et des dépassements de budget qui font dérailler l'ensemble de votre calendrier.

Le bon partenaire de services d'usinage CNC de précision combine des équipements de pointe, des systèmes de qualité éprouvés, une expertise des matériaux et une communication fiable pour fournir des résultats cohérents, du prototype à la production, tout en respectant les exigences et les délais spécifiques de votre secteur d'activité.

Chez PTSMAKE, j'ai travaillé avec des centaines d'équipes de fabrication qui ont été confrontées à ce même défi. La différence entre un projet réussi et un projet problématique se résume souvent à poser les bonnes questions dès le départ. Les responsables des achats avisés se concentrent sur les capacités techniques, les certifications et les processus de communication plutôt que sur le prix. Ce guide vous présente les facteurs clés qui distinguent les partenaires fiables en matière d'usinage CNC de ceux qui créent des maux de tête, ainsi que des critères d'évaluation pratiques que vous pouvez utiliser immédiatement.

Polyvalence des matériaux : Répondre aux besoins diversifiés de l'industrie ?

Avez-vous déjà constaté que votre conception était compromise par les limites des matériaux ? Le choix d'un matériau moins qu'idéal risque-t-il d'entraîner des retards dans le projet ou des défaillances au niveau des performances, ce qui ajoute des contraintes et des coûts inutiles ?

La véritable puissance d'un service d'usinage CNC de précision réside dans la polyvalence des matériaux. Il permet de traiter une vaste gamme de métaux, de plastiques et de composites, ce qui garantit que les propriétés parfaites du matériau - résistance, poids ou biocompatibilité - peuvent être sélectionnées pour n'importe quelle application spécifique.

La sélection des matériaux est la pierre angulaire de tout projet d'ingénierie réussi. Le choix que vous faites a un impact direct sur tout, des performances et de la durabilité au coût et à la fabricabilité. C'est là que la flexibilité de l'usinage CNC se révèle véritablement. Il ne s'agit pas seulement de couper du métal, mais de façonner la solution idéale à partir du matériau le plus approprié disponible.

Les groupes de matériaux de base

Dans nos projets à PTSMAKE, nous travaillons généralement avec trois catégories principales de matériaux, chacune offrant un ensemble unique de propriétés qui peuvent être adaptées à des besoins spécifiques.

1. Les métaux : Les chevaux de trait de l'industrie

Les métaux sont souvent le choix par défaut pour les applications nécessitant une grande solidité, une grande durabilité et une grande résistance thermique.

- Aluminium (par exemple, 6061, 7075) : Il est apprécié pour son excellent rapport résistance/poids et sa résistance naturelle à la corrosion. Il est utilisé pour les composants aérospatiaux, les pièces automobiles et les boîtiers d'électronique grand public.

- Acier (par exemple, acier inoxydable 304/316, aciers à outils) : L'acier inoxydable est connu pour sa résistance, sa dureté et sa polyvalence. L'acier inoxydable est essentiel pour les appareils médicaux et les équipements de qualité alimentaire, tandis que les aciers à outils sont indispensables pour créer des moules et des matrices.

- Titane : Ce matériau haut de gamme offre la résistance de l'acier pour environ la moitié du poids, ainsi qu'une résistance à la corrosion et une biocompatibilité exceptionnelles. Il est indispensable dans les applications aérospatiales et les implants médicaux de haute performance.

| Type de métal | Propriétés principales | Applications courantes |

|---|---|---|

| Aluminium 6061 | Bonne résistance, usinabilité, soudabilité | Composants structurels, électronique |

| Acier inoxydable 304 | Résistance à la corrosion, formabilité | Instruments médicaux, ustensiles de cuisine |

| Titane (Ti-6Al-4V) | Rapport résistance/poids élevé, biocompatible | Pièces pour l'aérospatiale, implants médicaux |

2. Plastiques et polymères : Légers et adaptables

Les plastiques modernes offrent une gamme remarquable de propriétés, allant de la résistance chimique à l'isolation électrique. Ils sont souvent plus faciles et plus rapides à usiner, ce qui peut se traduire par des avantages considérables en termes de coûts. Des matériaux comme le PEEK, le Delrin (POM) et le Polycarbonate sont parfaits pour créer des pièces complexes et légères qui ne nécessitent pas la force brute du métal.

3. Les composites : Conçus pour la performance

Les matériaux composites tels que la fibre de carbone sont à la pointe de l'innovation. En combinant différents matériaux, ils permettent d'obtenir des propriétés impossibles à atteindre avec une seule substance. L'usinage des composites nécessite des connaissances spécialisées en raison de leur nature abrasive et de leur tendance à la délamination, mais il en résulte des pièces d'une incroyable rigidité et d'un poids minimal. Les composites propriétés anisotropes1 doit être soigneusement pris en compte lors des phases de conception et de fabrication afin de s'assurer que la résistance est orientée correctement.

Au-delà de la simple connaissance des matériaux pouvant être usinés, la véritable compétence consiste à sélectionner le matériau optimal pour une industrie et une application spécifiques. Un matériau parfait pour un appareil électronique grand public risquerait de connaître une défaillance catastrophique dans un contexte aérospatial. Un partenaire fiable de services d'usinage CNC de précision ne se contente pas de découper des pièces ; il fournit des conseils sur le choix des matériaux afin de garantir la réussite de votre projet.

Sélection stratégique de matériaux pour les industries clés

Au fil des ans, nous avons constaté des tendances claires dans le choix des matériaux dans différents secteurs. Il ne s'agit pas de suivre les tendances, mais d'aligner la science des matériaux sur les exigences opérationnelles du monde réel.

Aérospatiale et défense

Cette industrie est définie par un objectif principal : maximiser la résistance tout en minimisant le poids. Chaque gramme compte.

- Matériaux : Les alliages de titane, l'aluminium à haute résistance (7075) et les composites à base de fibres de carbone sont standard.

- Pourquoi ? Ces matériaux peuvent résister à des températures, des pressions et des contraintes mécaniques extrêmes sans ajouter de masse inutile. L'accent est mis sur la performance et la sécurité avant tout.

Médecine et soins de santé

Ici, les exigences portent sur la biocompatibilité, la stérilisabilité et la précision. Les pièces doivent être sûres pour le contact humain et résister à des cycles de stérilisation répétés.

- Matériaux : L'acier inoxydable de qualité médicale (316L), le titane et les plastiques de haute performance comme le PEEK et le Radel sont courants.

- Pourquoi ? Ces matériaux ne réagissent pas avec les fluides corporels, sont non toxiques et peuvent supporter des méthodes de nettoyage difficiles comme l'autoclavage.

Automobile

Le monde de l'automobile est un exercice d'équilibre entre la performance, la durabilité et la rentabilité pour la production de masse.

- Matériaux : Un mélange d'aluminium pour l'allègement, divers alliages d'acier pour l'intégrité structurelle, et des plastiques durables comme l'ABS et le nylon pour les composants intérieurs.

- Pourquoi ? L'objectif est de créer des pièces fiables et durables qui répondent aux objectifs de performance sans que le coût du véhicule final ne soit prohibitif.

| L'industrie | Exigence principale | Matériaux communs |

|---|---|---|

| Aérospatiale | Rapport résistance/poids | Titane, aluminium 7075, composites |

| Médical | Biocompatibilité | Acier inoxydable 316L, PEEK, Titane |

| Automobile | Durabilité et coût | Alliages d'acier, aluminium 6061, ABS |

| Électronique | Thermique et électrique | Aluminium, cuivre, polycarbonate |

Lors d'explorations passées avec des clients, nous avons découvert que le passage d'un composant traditionnel en acier à une pièce en aluminium 7075 usinée avec précision peut réduire le poids de plus de 50% tout en conservant l'intégrité structurelle requise. Cela montre comment une sélection réfléchie des matériaux, rendue possible par un usinage CNC polyvalent, peut déboucher sur une innovation significative en matière de produits.

La polyvalence d'un service d'usinage de précision à commande numérique de qualité se définit par sa capacité à travailler avec un large éventail de matériaux. Cette flexibilité permet aux ingénieurs de sélectionner la substance idéale pour n'importe quelle application, qu'il s'agisse de métaux à haute résistance comme le titane pour l'aérospatiale ou de plastiques biocompatibles comme le PEEK pour les dispositifs médicaux. Il est essentiel de comprendre les propriétés de ces matériaux et leur adéquation avec les exigences spécifiques de l'industrie pour transformer des conceptions innovantes en produits fiables et performants qui respectent à la fois le budget et les objectifs de performance.

Efficacité et rentabilité de la production.

Avez-vous déjà été confronté à des goulets d'étranglement au niveau de la production qui font grimper les coûts et retardent vos délais ? Les processus manuels et les longs délais de mise en place grèvent-ils le budget de votre projet et vous causent-ils un stress inutile ?

Les services d'usinage CNC de précision renforcent l'efficacité grâce à l'automatisation et au fonctionnement en continu, ce qui permet de réduire considérablement les coûts de main-d'œuvre, de limiter le gaspillage de matériaux et de raccourcir les cycles de production. C'est donc une méthode très rentable pour créer des prototypes initiaux et passer à des séries de production complètes.

Les piliers de l'efficacité de l'usinage CNC

L'avantage principal de tout service d'usinage CNC de précision réside dans son approche systématique de la production. Il ne s'agit pas seulement de couper du métal, mais de créer un processus de fabrication rationalisé, reproductible et hautement efficace. Cette efficacité repose sur trois piliers principaux : l'automatisation, le fonctionnement en continu et l'optimisation des procédures de réglage. Chaque élément travaille de concert pour transformer une conception numérique en une pièce physique avec un minimum de friction.

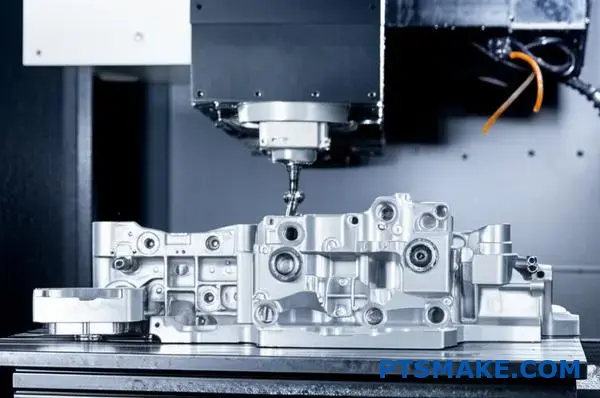

Le pouvoir de l'automatisation

L'automatisation est le moteur de l'usinage CNC. Une fois qu'une machine est programmée avec le modèle CAO et que l'outillage est réglé, elle peut exécuter des opérations complexes avec une intervention humaine minimale. On est loin de l'usinage manuel, qui exige l'attention constante d'un opérateur qualifié pour chaque coupe. Ce processus automatisé élimine pratiquement tout risque d'erreur humaine, ce qui se traduit par une cohérence exceptionnelle de la première à la dix-millième pièce. Cette répétabilité n'est pas négociable dans des secteurs tels que l'aérospatiale et les appareils médicaux, où le moindre écart peut avoir des conséquences importantes. En outre, l'automatisation permet aux techniciens qualifiés de se concentrer sur des activités à plus forte valeur ajoutée, telles que la programmation, l'optimisation des processus et l'assurance qualité, plutôt que sur des tâches manuelles répétitives.

Un fonctionnement 24 heures sur 24, 7 jours sur 7, sans interruption

L'une des capacités les plus puissantes des centres CNC modernes est la possibilité de fonctionner 24 heures sur 24, ce que l'on appelle souvent la fabrication "sans lumière". Ces machines peuvent continuer à produire pendant la nuit et les week-ends, bien après que le dernier employé soit rentré chez lui. Cela permet d'augmenter considérablement la capacité de production d'une installation sans qu'il soit nécessaire d'augmenter l'empreinte physique. Dans le cadre de projets antérieurs, PTSMAKE a utilisé cette capacité de production 24 heures sur 24 et 7 jours sur 7 pour respecter des délais extrêmement serrés, transformant ce qui aurait été un projet de plusieurs semaines en un projet achevé en quelques jours. Cette capacité à maximiser le temps de fonctionnement des machines change la donne et permet d'accélérer les délais des projets. Les logiciels de FAO avancés peuvent traduire avec précision des intentions de conception complexes, y compris des spécifications compliquées de Dimensionnement et tolérancement géométriques (GD&T)2directement en un code machine impeccable.

Réduire les temps d'installation

Le temps de réglage, c'est-à-dire la période consacrée à la préparation d'une machine pour une nouvelle tâche, peut être une source majeure d'inefficacité. Cependant, les pratiques modernes de la CNC ont considérablement réduit ce temps d'arrêt. Des techniques telles que l'outillage à changement rapide, les dispositifs de fixation standardisés et les systèmes de palettes permettent aux opérateurs de préparer le travail suivant alors que le travail en cours est toujours en cours.

| Tâche | Configuration traditionnelle | Installation moderne de la CNC |

|---|---|---|

| Changement d'outil | Manuel, un par un | Changeur automatique d'outils (ATC) |

| Serrage de la pièce | Gabarits sur mesure, alignement manuel | Installations modulaires, systèmes de palettes |

| Chargement du programme | Saisie manuelle des données | Transfert direct sur le réseau |

| Inspection de la première partie | Mesure manuelle | Palpage en machine, CMM |

En minimisant le temps d'inactivité d'une machine entre deux travaux, nous pouvons augmenter le débit global et maintenir un calendrier de production plus souple.

Comment l'efficacité se traduit-elle en rentabilité ?

Les gains d'efficacité sont impressionnants, mais pour tout projet, la question ultime est de savoir quel est leur impact sur les résultats. Chaque amélioration du processus d'usinage CNC, de l'automatisation aux réglages plus rapides, contribue directement à une solution de fabrication plus rentable. Les avantages financiers sont obtenus grâce à la réduction des dépenses opérationnelles, à l'optimisation de l'utilisation des matériaux et à l'avantage stratégique de la vitesse.

Réduire les coûts de production

L'impact financier de l'efficacité de la CNC est clair et direct. En analysant les principaux facteurs de coût dans la fabrication, à savoir la main-d'œuvre et les matériaux, nous pouvons voir comment l'usinage CNC crée de la valeur.

Réduction des frais de main-d'œuvre

L'automatisation modifie fondamentalement l'équation de la main-d'œuvre. Un seul technicien qualifié peut souvent superviser plusieurs machines CNC simultanément, ce qui contraste fortement avec l'exigence d'un opérateur par machine des processus manuels. Avec des machines fonctionnant 24 heures sur 24 et 7 jours sur 7, le coût de la main-d'œuvre est réparti sur un volume de pièces beaucoup plus important, ce qui réduit considérablement le coût par unité. Cela ne signifie pas qu'il faille éliminer les emplois qualifiés, mais qu'il faut tirer parti de l'expertise humaine pour la programmation et le contrôle de la qualité, et non pour le travail manuel répétitif.

Optimisation de l'utilisation des matériaux et réduction des déchets

La précision est l'ennemie du gaspillage. Les machines CNC exécutent les trajectoires de coupe avec une précision de l'ordre du micron, ce qui garantit que la matière est enlevée exactement comme prévu. Cette précision minimise la quantité de matière première qui finit en rebut. Lors de nos tests, nous avons constaté que la précision constante des machines à commande numérique peut réduire le gaspillage de matériaux d'un pourcentage notable par rapport à des processus moins contrôlés. Moins de pièces rejetées en raison d'erreurs de fabrication signifie également moins de matériaux gaspillés, moins de retouches et des coûts de projet moins élevés.

L'avantage financier de délais d'exécution plus courts

Sur le marché concurrentiel d'aujourd'hui, la rapidité est essentielle. L'efficacité d'un service d'usinage CNC de précision offre un avantage décisif en termes de délai de mise sur le marché. La réduction des temps de préparation et de cycle signifie que les pièces sont terminées et livrées plus rapidement. Pour nos clients, cela se traduit par le lancement de produits avant la concurrence, l'exécution plus rapide des commandes des clients et une plus grande réactivité aux demandes du marché. Des délais d'exécution plus courts permettent également une chaîne d'approvisionnement plus souple, réduisant la nécessité pour les entreprises de détenir des stocks importants et coûteux. Elles peuvent commander des pièces en fonction de leurs besoins, en étant sûres de bénéficier d'un calendrier de livraison fiable et rapide. Cette souplesse est un outil financier puissant qui améliore la trésorerie et réduit les risques.

L'usinage CNC renforce l'efficacité de la production grâce à l'automatisation, au fonctionnement 24 heures sur 24 et 7 jours sur 7, et à la réduction des temps de préparation. Cette excellence opérationnelle se traduit directement par des économies significatives en réduisant les dépenses de main-d'œuvre, en diminuant le gaspillage de matériaux et en accélérant les délais des projets. Ce double avantage de la rapidité et de l'économie fait d'un service professionnel d'usinage CNC de précision un partenaire inestimable pour le prototypage rapide et la fabrication évolutive en grande série, offrant un chemin fiable et rentable de la conception à un produit prêt à être mis sur le marché.

Assurance qualité et cohérence : Pourquoi c'est important ?

Avez-vous déjà été confronté à des retards de projet parce qu'un lot critique de pièces n'avait pas été inspecté ? Cette incohérence frustrante peut compromettre l'ensemble de votre conception et de votre calendrier, vous obligeant à revenir à la planche à dessin.

L'assurance qualité est le fondement d'une fabrication fiable. Il s'agit d'un processus systématique qui garantit que chaque composant est conforme à des spécifications précises, assurant ainsi la performance, la sécurité et la conformité réglementaire du produit, tout en évitant les défaillances et les retouches coûteuses.

Le fondement de la confiance : Des processus de contrôle de la qualité robustes

Dans le cadre d'un service d'usinage cnc de précisionLe contrôle de la qualité n'est pas seulement une étape finale, c'est une philosophie intégrée à chaque étape de la production. Il commence dès que nous recevons votre fichier CAO et se poursuit bien après l'expédition de la pièce. Il s'agit de créer un système documenté et reproductible qui minimise les erreurs humaines et garantit la stabilité du processus lui-même. Chez PTSMAKE, nous appliquons le principe de la prévention proactive plutôt que celui de la détection réactive. Cela signifie que nous nous concentrons sur le contrôle des variables - étalonnage de la machine, usure de l'outil, consistance du matériau et formation de l'opérateur - afin de garantir que la qualité est intégrée dans la pièce dès le départ, et non pas seulement inspectée à la fin. Cette approche disciplinée est fondamentale pour fournir des composants auxquels vous pouvez faire confiance sans hésitation.

Les outils du métier : Équipement d'inspection avancé

La vérification des tolérances, souvent plus fines qu'un cheveu humain, nécessite plus qu'une simple paire de pieds à coulisse. Elle exige des systèmes sophistiqués de contrôle de la qualité. métrologie3 un équipement capable de mesurer avec une précision et une répétabilité extrêmes. Sans ces outils, prétendre à une haute précision n'est qu'un discours.

Machines à mesurer tridimensionnelles (MMT)

Les MMT sont la référence en matière d'inspection 3D. Une sonde de haute précision touche différents points d'une pièce pour en cartographier la géométrie, en comparant les données directement avec le modèle CAO d'origine. Cela nous permet de vérifier des caractéristiques complexes, des contours et des tolérances de position impossibles à mesurer avec des outils manuels.

Systèmes optiques et de vision

Pour les pièces délicates ou les caractéristiques nécessitant une mesure sans contact, nous utilisons des comparateurs optiques et des systèmes de vision avancés. Ces outils projettent une silhouette agrandie d'une pièce sur un écran ou utilisent une caméra pour capturer et analyser ses dimensions, ce qui est parfait pour vérifier les profils, les filetages et les caractéristiques minuscules.

| Outil d'inspection | Utilisation principale | Principaux avantages |

|---|---|---|

| Machine à mesurer tridimensionnelle (MMT) | Vérification de géométries 3D complexes et de tolérances serrées. | Précision inégalée pour les dimensions critiques. |

| Comparateur optique | Mesurer rapidement des profils et des caractéristiques en 2D. | Inspection rapide et sans contact pour les séries de production. |

| Pieds à coulisse/micromètres numériques | Contrôles dimensionnels de base dans l'atelier. | Vérification rapide pendant le processus d'usinage. |

| Testeur de rugosité de surface | Mesure de la texture et de la finition d'une surface. | Veille à ce que les besoins fonctionnels et esthétiques soient respectés. |

L'étalon-or : Certification ISO 9001

Une certification ISO 9001 n'est pas seulement un certificat à accrocher au mur. Il s'agit d'une vérification indépendante attestant que le système de gestion de la qualité d'une entreprise répond à des normes internationales rigoureuses. Pour vous, en tant que client, cela signifie que nous disposons de procédures éprouvées et documentées pour tout ce qui concerne l'approvisionnement en matériaux, le contrôle des processus, l'inspection finale et les actions correctives. C'est pour vous l'assurance que nous nous engageons à nous améliorer en permanence et que chaque commande est traitée avec la même attention systématique aux détails.

Au-delà de l'inspection : Renforcer la cohérence du processus

La cohérence, en particulier pour les grandes séries ou les commandes répétées, passe par la maîtrise de l'ensemble de l'écosystème de fabrication. Une véritable reproductibilité signifie que la 10 000e pièce est identique à la première, qu'elles soient fabriquées à quelques jours ou à quelques mois d'intervalle. Cet objectif est atteint grâce à une approche à multiples facettes qui va bien au-delà d'une simple inspection finale. Il s'agit de créer un environnement de production prévisible et stable où la qualité est le résultat inévitable.

Traçabilité et validation des matériaux

La cohérence commence avec la matière première. Nous assurons une traçabilité complète de tous les matériaux, en documentant tout, du numéro de lot du fournisseur à ses propriétés chimiques et mécaniques. Avant de découper une seule puce, nous vérifions que le matériau répond à vos spécifications exactes. Cette première étape cruciale élimine une variable majeure et prévient les défaillances en aval qui pourraient compromettre l'intégrité de votre produit final.

Contrôle des processus et documentation

Chez PTSMAKE, chaque projet réussi devient une feuille de route détaillée pour l'avenir. Nous documentons chaque paramètre critique : la machine CNC spécifique utilisée, les outils de coupe, les vitesses de broche, les vitesses d'avance et les configurations de maintien de la pièce. Cette "recette" est stockée et liée à votre numéro de pièce. Lorsque vous passez une nouvelle commande, nous n'avons pas à réinventer la roue. Nous reprenons le processus exact, ce qui garantit que la pièce produite dans un an sera la réplique exacte de celle que vous avez approuvée aujourd'hui. C'est le cœur d'une production fiable et évolutive.

Quand l'à-peu-près mène à la catastrophe

Pour nombre de nos clients, la précision n'est pas un luxe ; c'est une exigence non négociable dictée par la sécurité, la réglementation et les performances. Dans ces secteurs, un seul composant sortant de la tolérance peut avoir de graves conséquences, d'où l'importance cruciale d'une qualité constante.

| L'industrie | Exigence de qualité primaire | L'importance de la cohérence |

|---|---|---|

| Aérospatiale | Intégrité structurelle sans faille, traçabilité totale. | La défaillance d'une seule pièce peut entraîner une défaillance catastrophique du système. |

| Dispositifs médicaux | Biocompatibilité, précision extrême, stérilité. | La sécurité des patients est primordiale ; les pièces doivent fonctionner parfaitement à chaque fois. |

| Automobile | Durabilité, fiabilité sous contrainte. | Essentiel pour les systèmes de sécurité tels que les freins et les airbags. |

| Robotique | Haute répétabilité, tolérances d'assemblage serrées. | Garantit la précision des mouvements et des opérations. |

Dans ces domaines, la fourniture d'un service d'usinage cnc de précision signifie qu'il faut comprendre que nos composants font souvent partie d'un système plus vaste et essentiel à la vie. Il n'y a pas de place pour l'erreur. C'est pourquoi notre système d'assurance qualité est conçu pour fournir non seulement des pièces, mais aussi une tranquillité d'esprit.

En résumé, l'assurance qualité est bien plus qu'un contrôle final. Il s'agit d'un système complet reposant sur des outils d'inspection avancés, des processus certifiés tels que la norme ISO 9001 et un contrôle méticuleux des processus. Cet engagement garantit que chaque pièce est non seulement correcte, mais aussi reproductible de manière cohérente. Pour les industries où la sécurité et la fiabilité ne sont pas négociables, cette approche disciplinée est le seul moyen de transformer une conception en un produit fiable et performant et d'éviter les coûts immenses de l'échec.

Finition de surface et capacités de post-traitement ?

Vous est-il déjà arrivé d'approuver la conception d'une pièce CNC et de constater que l'état de surface final ne répondait pas à vos besoins fonctionnels ou esthétiques ? Cette situation peut entraîner des opérations secondaires coûteuses et fastidieuses qui retardent l'ensemble du projet.

Un service d'usinage CNC de précision de haute qualité permet d'obtenir des pièces avec des états de surface exceptionnels. Cela élimine souvent la nécessité d'un travail secondaire. Le cas échéant, un post-traitement intégré tel que le meulage, le brochage et l'assemblage permet de créer des composants qui sont réellement prêts à être utilisés immédiatement dans votre produit final.

L'état de surface final d'une pièce usinée n'est pas une réflexion après coup ; il s'agit d'une caractéristique essentielle de la conception, déterminée dès le départ. Une pièce qui sort de la machine en répondant déjà à vos spécifications est le résultat le plus efficace. Chez PTSMAKE, nous nous efforçons d'atteindre cette qualité "telle qu'elle est usinée" afin de faire gagner du temps et de l'argent à nos clients. Pour ce faire, nous devons comprendre comment chaque variable du processus d'usinage influe sur la surface finale.

La science de la finition telle qu'usinée

L'obtention d'une finition supérieure directement à partir de la machine CNC est un mélange de science et d'expérience. Il ne s'agit pas seulement d'exécuter un programme. Il s'agit de sélectionner soigneusement les bons outils de coupe, d'optimiser les vitesses de broche et les vitesses d'avance, et d'utiliser la bonne stratégie d'arrosage. Par exemple, une vitesse de broche plus élevée combinée à une vitesse d'avance plus lente produit généralement une finition plus fine, car l'arête de coupe de l'outil s'engage plus fréquemment dans le matériau sur une plus petite distance. Dans le cadre de nos projets, nous avons constaté qu'une dernière "passe de finition" - une coupe très légère à la fin du processus - peut améliorer considérablement la qualité de la surface, faisant souvent passer une pièce d'une finition standard à une finition adaptée aux applications cosmétiques.

Une finition adaptée à la fonctionnalité

Toutes les pièces n'ont pas besoin d'une surface miroir. La surspécification d'une finition est un moyen courant de gonfler inutilement les coûts d'un projet. L'essentiel est de faire correspondre la finition à la fonction de la pièce. Dans le cadre de notre travail avec des clients des secteurs médical et aérospatial, nous constatons souvent que les caractéristiques de la surface doivent être très spécifiques. Une surface lisse peut être nécessaire pour assurer l'étanchéité, tandis qu'une texture légèrement plus rugueuse peut être nécessaire pour l'adhérence de la peinture. La compréhension de ces nuances est un élément essentiel d'un processus de production fiable. service d'usinage cnc de précision4. Nous guidons nos clients tout au long de ce processus de sélection afin qu'ils obtiennent les performances dont ils ont besoin sans avoir à payer pour une finition qui ne leur convient pas.

Le tableau suivant fournit un guide général que nous utilisons pour aider les clients à comprendre les valeurs typiques de rugosité de surface (Ra).

| Valeur Ra (μm) | Description | Application typique |

|---|---|---|

| 12.5 - 6.3 | Brut d'usinage | Surfaces de dégagement, composants non critiques |

| 3.2 - 1.6 | Standard usiné | Pièces les plus courantes, à usage général |

| 0.8 - 0.4 | Finesse d'usinage | Surfaces d'accouplement, pièces nécessitant une bonne esthétique |

| < 0.2 | Polie ou rectifiée | Roulements, arbres de haute précision, composants optiques |

En contrôlant les paramètres d'usinage, nous pouvons souvent obtenir un Ra de 1,6 μm ou même de 0,8 μm directement à partir de la fraise ou du tour, ce qui réduit considérablement le travail en aval.

Si l'objectif est toujours d'obtenir une excellente finition telle qu'elle est usinée, certaines conceptions nécessitent intrinsèquement un post-traitement pour atteindre les spécifications finales. C'est là qu'un partenaire disposant de capacités internes complètes devient inestimable. Au lieu de devoir coordonner l'usinage, le meulage et l'assemblage avec plusieurs fournisseurs, un fournisseur unique simplifie votre chaîne d'approvisionnement, réduit les délais et garantit la responsabilité. Cette approche intégrée est la pierre angulaire de la valeur ajoutée que nous apportons au-delà de la simple fabrication de puces.

Services de post-traitement à valeur ajoutée

Ces services ne sont pas de simples étapes supplémentaires ; il s'agit de processus de fabrication stratégiques qui ajoutent des caractéristiques ou des propriétés essentielles à un composant. Ils transforment une pièce presque finie en un bien entièrement fonctionnel, prêt à être intégré.

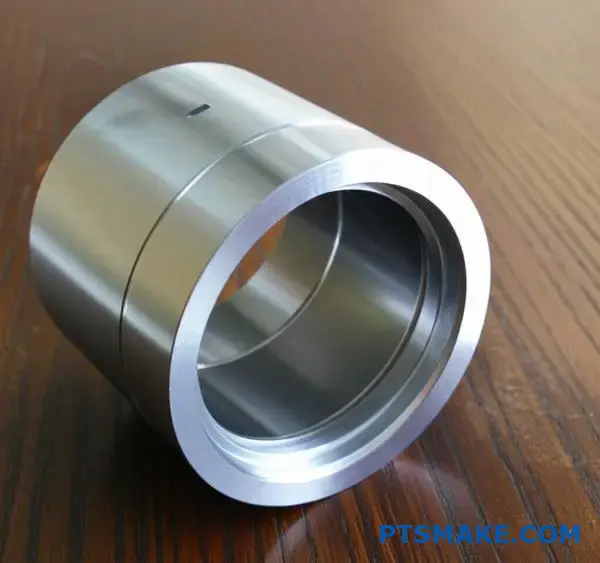

La rectification pour une précision ultime

Lorsqu'une conception exige des tolérances ou des finitions de surface que même la meilleure machine CNC ne peut atteindre seule, la rectification est la solution. Ce processus d'usinage abrasif enlève de minuscules quantités de matière pour obtenir une planéité et une cylindricité extrêmes, ainsi qu'une finition de type miroir (souvent inférieure à Ra 0,2 μm). Nous avons souvent recours à la rectification pour les arbres à haute performance, les axes de précision et les surfaces de roulement critiques où la moindre imperfection microscopique pourrait entraîner une défaillance.

Brochage pour les caractéristiques internes

Qu'en est-il de la création de formes internes non rondes, telles que des rainures de clavette ou des cannelures ? Si certaines de ces formes peuvent être réalisées à l'aide de techniques CNC avancées, le brochage est souvent plus rapide et plus précis. Une broche est un outil doté d'une série de dents progressivement plus hautes, qui est poussé ou tiré à travers un trou pour découper une forme spécifique en un seul passage. Il s'agit d'un processus incroyablement efficace pour produire des engrenages internes ou d'autres éléments de verrouillage, et le fait de disposer de cette capacité en interne constitue un avantage significatif.

Assemblage pour des solutions clés en main

La valeur ajoutée ultime consiste à livrer un composant prêt à être installé dès sa sortie de l'emballage. Nos services d'assemblage peuvent aller de tâches simples telles que l'insertion de roulements ou l'installation d'hélices à des sous-ensembles plus complexes. Dans le cadre d'un projet réalisé pour un client du secteur automobile, nous avons non seulement usiné un boîtier, mais aussi installé les joints, les roulements et les fixations. Cela a permis à l'équipe de gagner des dizaines d'heures sur la chaîne de montage et de se concentrer sur l'intégration du produit final. Votre fournisseur passe ainsi du statut de simple fournisseur de pièces à celui de véritable partenaire de fabrication.

En fin de compte, l'objectif est d'obtenir une pièce parfaite de manière efficace. Un service d'usinage CNC de précision de premier ordre y parvient en optimisant la finition telle qu'elle est usinée afin de réduire les étapes supplémentaires. Lorsque le post-traitement est nécessaire, des services tels que la rectification, le brochage et l'assemblage apportent une valeur ajoutée considérable. En regroupant ces capacités sous un même toit, un partenaire comme PTSMAKE simplifie votre chaîne d'approvisionnement, raccourcit les délais et fournit un composant complet et prêt à l'emploi, garantissant ainsi que votre projet reste sur la bonne voie et respecte le budget.

Évolutivité : Du prototypage à la production en grande série ?

Vous est-il déjà arrivé de créer un prototype parfait, mais d'être confronté à un cauchemar de fabrication lorsque vous avez essayé de le mettre à l'échelle ? Ce passage critique d'une unité à des milliers d'unités peut bloquer tout votre projet.

Les services d'usinage CNC offrent une évolutivité exceptionnelle en utilisant le même fichier de conception numérique (CAO) pour les prototypes uniques et les grandes séries. Cette cohérence numérique, combinée à une configuration et une automatisation rapides des machines, permet une transition en douceur du prototypage à la production de masse, avec un minimum de frictions.

Le parcours qui mène d'un concept à un produit prêt à être commercialisé est rarement une ligne droite. La capacité à s'adapter efficacement est ce qui sépare les produits réussis de ceux qui restent bloqués dans l'"enfer du développement". Un service d'usinage CNC de précision de qualité est conçu pour parcourir ce chemin avec vous. Le principe de base réside dans la nature numérique du processus. Votre conception existe sous la forme d'un fichier CAO, qui est ensuite traduit en instructions machine par le biais d'un logiciel de FAO. Cette source unique de vérité garantit que le premier prototype et la dix millième pièce de production sont fondamentalement identiques.

L'avantage du prototypage

Au cours des phases initiales, la vitesse et la précision sont essentielles. Vous devez avoir des pièces physiques dans les mains pour tester la forme, l'ajustement et la fonction. L'usinage CNC excelle dans ce domaine. Nous pouvons prendre un fichier de conception et produire un prototype de haute fidélité en quelques jours, voire quelques heures. Cela permet une itération rapide. Si une conception a besoin d'être modifiée, il vous suffit de mettre à jour le modèle CAO et nous exécutons à nouveau le programme. Il n'est pas nécessaire d'investir dans un outillage ou des moules coûteux juste pour valider un concept. Cette phase consiste à explorer les possibilités sans s'engager dans un coût initial massif. L'utilisation d'un outillage standard et d'un système d'usinage simple permet de réduire les coûts et de raccourcir les délais d'exécution.

Le passage en douceur à la production

Une fois la conception finalisée, le processus de mise à l'échelle commence. La beauté de la CNC réside dans le fait que la transition ne nécessite pas de repartir de zéro. Le même programme de FAO utilisé pour le prototype sert de base à la production. Cependant, la stratégie passe de la vitesse d'itération à l'efficacité de la production. Cela implique la création de montages personnalisés pouvant accueillir plusieurs pièces à la fois, l'optimisation des parcours d'outils pour réduire les temps de cycle et la mise en œuvre de contrôles de qualité pour garantir la cohérence de l'ensemble du lot. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons pu constater qu'une planification minutieuse de cette phase de transition peut réduire considérablement le coût par pièce. L'application correcte des Dimensionnement et tolérancement géométriques (GD&T)5 devient critique, car elle permet de s'assurer que chaque caractéristique de chaque pièce répond à la spécification exacte.

| Aspect | Phase de prototypage | Phase de production en grande série |

|---|---|---|

| Objectif principal | Validation et itération de la conception | Rentabilité et cohérence |

| Maintien de la main d'œuvre | Étaux standard ou fixations simples | Luminaires sur mesure, en plusieurs parties |

| Programmation | La précision et la rapidité d'installation sont au cœur des préoccupations | Optimisé pour un temps de cycle minimal |

| Utilisation des matériaux | Peut être moins optimisé pour les pièces uniques | Prévu pour un rendement maximal du stock |

Au-delà de la configuration technique, la flexibilité stratégique offerte par l'usinage CNC est un atout majeur pour toute entreprise, qu'il s'agisse d'une jeune pousse ou d'un fabricant mondial bien établi. Cette flexibilité a un impact direct sur vos résultats, la stabilité de votre chaîne d'approvisionnement et votre capacité à réagir aux changements du marché. Il ne s'agit pas seulement de fabriquer des pièces, mais aussi de mettre en place une stratégie de fabrication réactive et résistante. La capacité d'ajuster les volumes de production à la hausse ou à la baisse sans subir de lourdes pénalités financières change la donne, en particulier sur les marchés volatils d'aujourd'hui. Cette souplesse est l'une des principales raisons pour lesquelles les entreprises s'associent à un service de fabrication polyvalent.

S'adapter à l'évolution de la conception

Les produits sont rarement statiques. Même après le lancement d'un produit, des améliorations sont identifiées ou les réactions des clients nécessitent une modification de la conception. Avec les méthodes de fabrication qui reposent sur un outillage dur, comme le moulage par injection ou la fonderie, même une petite modification de la conception peut signifier des semaines d'immobilisation et des coûts substantiels pour modifier ou refaire un moule. Avec l'usinage CNC, le processus est beaucoup plus simple. Nous mettons à jour le programme de FAO et la pièce suivante de la chaîne de production intègre la modification. Cela permet une amélioration continue de votre produit sans perturber l'ensemble de la chaîne d'approvisionnement. Il permet à une mentalité de développement agile de s'étendre bien au-delà du monde du logiciel et de s'étendre à la production de matériel physique.

Production de ponts et fabrication à la demande

L'usinage CNC constitue une solution parfaite pour la "production intermédiaire". Il s'agit de fabriquer une série limitée de pièces pour répondre à la demande initiale du marché pendant que l'outillage à grand volume, comme les moules d'injection, est en cours de préparation. Cette stratégie permet de commercialiser votre produit plus rapidement, de générer des revenus et de recueillir plus tôt des données sur les utilisateurs réels. Elle soutient également un modèle de fabrication à la demande. Au lieu de conserver un vaste et coûteux stock, vous pouvez commander des pièces par lots au fur et à mesure de vos besoins. Dans le cadre de notre travail avec les clients de PTSMAKE, cette approche les a aidés à gérer efficacement leur trésorerie et à réduire le risque associé à la surproduction, en particulier lors de l'introduction de nouveaux produits. Un service fiable d'usinage de précision à commande numérique agit comme une extension de votre propre atelier.

| Besoin de l'entreprise | Comment l'usinage CNC apporte une solution |

|---|---|

| Incertitude du marché | Augmenter ou réduire la production en fonction des données de vente réelles. |

| Besoins urgents en pièces détachées | L'installation rapide permet des courses rapides afin d'éviter les situations d'arrêt de jeu. |

| Lancement d'un nouveau produit | Utiliser comme production de transition pour entrer sur le marché pendant que l'outillage est fabriqué. |

| Gestion des flux de trésorerie | Éviter les dépenses d'investissement importantes en matière d'outillage et de stocks. |

Passer d'un simple prototype à des milliers d'unités est un obstacle courant dans le développement d'un produit. L'usinage CNC comble efficacement ce fossé en utilisant un fichier numérique cohérent, garantissant la fidélité de la première à la dernière pièce. Cette approche offre non seulement une cohérence technique, mais aussi une grande flexibilité économique. Elle s'adapte facilement aux changements de conception et à la fluctuation de la demande sans les coûts de réoutillage massifs d'autres méthodes, ce qui constitue une voie fiable et souple vers le marché pour les produits nouveaux et établis.

Choisir le bon fournisseur de services d'usinage CNC de précision.

Vous avez du mal à faire le tri parmi les innombrables fournisseurs pour votre projet ? Comment vous assurer que celui que vous choisirez n'entraînera pas de retards coûteux ou ne livrera pas de pièces non conformes à l'inspection ?

Pour choisir le bon service d'usinage CNC de précision, il faut évaluer les capacités techniques, les certifications de qualité, l'expérience dans le secteur et l'assistance à la clientèle. Utilisez une liste de contrôle structurée pour comparer objectivement les fournisseurs et vous assurer qu'ils peuvent répondre aux exigences spécifiques de votre projet en termes de complexité, de qualité et de livraison.

Trouver un partenaire ne se limite pas à obtenir un devis ; il s'agit de s'assurer d'un lien fiable dans votre chaîne d'approvisionnement. Le bon choix peut accélérer votre mise sur le marché, tandis que le mauvais peut la faire dérailler complètement. Examinons les critères essentiels pour prendre une décision en toute confiance.

Capacités techniques : Au-delà de la liste des machines

Une longue liste de machines à 5 axes est impressionnante, mais elle ne dit pas tout. La valeur réelle réside dans l'expertise qui se cache derrière l'équipement. Lorsque vous évaluez un fournisseur potentiel, vous devez approfondir ses capacités réelles.

Équipement et tolérances

Tout d'abord, vérifiez que leur parc de machines correspond aux besoins de votre projet. Avez-vous besoin des géométries complexes qu'offre le fraisage à 5 axes ou un fraisage à 3 axes est-il suffisant ? Plus important encore, quelles sont les tolérances indiquées par l'entreprise ? Demandez des exemples de travaux antérieurs qui démontrent leur capacité à respecter des tolérances serrées, en particulier sur des matériaux similaires aux vôtres. Dans le cadre de notre travail chez PTSMAKE, nous montrons souvent à nos clients potentiels des échantillons de pièces qui mettent en évidence notre travail de précision, qui est plus éloquent que n'importe quelle fiche technique.

Expertise des matériaux

Un atelier peut répertorier des dizaines de matériaux, mais il possède une expertise plus approfondie dans certains d'entre eux. Si votre projet implique un matériau difficile comme l'Inconel ou un plastique de qualité médicale spécifique, demandez à l'atelier quelle est son expérience en la matière. Renseignez-vous sur son outillage, ses vitesses de coupe et les difficultés qu'il a rencontrées avec ce matériau spécifique. Un partenaire bien informé apportera des informations précieuses qui permettront d'améliorer la pièce finale. La science de la mesure des pièces, ou Métrologie6La question de la dilatation thermique devient particulièrement critique avec les matériaux exotiques qui ont des propriétés de dilatation thermique uniques.

Valider la qualité et l'expérience

Les certifications et l'expérience du secteur sont la preuve de l'engagement du fournisseur en faveur de la qualité et de sa compréhension des exigences de votre marché.

Les certifications comme base de référence

Les certifications comme ISO 9001 ne sont pas négociables. Elles indiquent que le fournisseur a mis en place un solide système de gestion de la qualité (SGQ). Cela signifie qu'il a mis en place des processus normalisés pour tout ce qui concerne l'entrée des commandes et l'inspection finale, afin de garantir la cohérence et la traçabilité. Pour des secteurs spécifiques, recherchez des certifications supplémentaires telles que AS9100 pour l'aérospatiale ou ISO 13485 pour les dispositifs médicaux. Il ne s'agit pas de simples badges, mais de cadres qui imposent un niveau plus élevé de contrôle des processus et de documentation.

Voici une référence rapide pour les indicateurs clés de qualité :

| Indicateur de qualité | Ce que cela signifie pour vous |

|---|---|

| ISO 9001:2015 | Qualité constante et contrôle des processus. |

| Rapports d'inspection CMM | Preuve vérifiable que les pièces sont conformes aux spécifications dimensionnelles. |

| Certifications matérielles | Traçabilité complète des matières premières utilisées. |

| Inspection du premier article (FAI) | Assurance que la configuration de la production est correcte. |

Ces éléments constituent une base de confiance. Sans eux, vous pariez sur la capacité de votre fournisseur à respecter vos normes en permanence.

Au-delà des spécifications techniques et des certifications, il y a l'élément humain du partenariat. La façon dont un fournisseur communique, soutient votre processus de conception et s'adapte à vos besoins est tout aussi importante que sa capacité à usiner une pièce.

Communication et soutien proactif

Une mauvaise communication est un signal d'alarme majeur. Si un fournisseur potentiel tarde à répondre à votre appel d'offres initial, imaginez comment il gérera un problème critique en milieu de production. Un bon partenaire agit comme une extension de votre équipe.

La valeur du retour d'information de la DFM

Recherchez un fournisseur qui offre un retour d'information sur la conception pour la fabrication (DFM). Cette approche proactive est le signe d'un véritable partenaire. Au lieu d'usiner aveuglément une conception défectueuse, il suggérera des modifications susceptibles de réduire les coûts, d'améliorer la résistance ou de raccourcir le temps d'usinage. Ce processus de collaboration permet non seulement d'économiser de l'argent, mais aussi d'obtenir un meilleur produit final. Il montre qu'ils s'investissent dans votre réussite, et pas seulement dans l'exécution d'une commande.

Réactivité et transparence

Il est essentiel de disposer d'un point de contact dédié. Vous devez savoir qui appeler si vous avez une question ou si vous avez besoin d'une mise à jour. La communication doit être claire, concise et transparente, en particulier en cas de problème. Un prestataire qui discute ouvertement d'un problème et propose une solution est bien plus précieux qu'un prestataire qui reste silencieux jusqu'à ce que la date limite soit passée.

Délais d'exécution et évolutivité

Enfin, vous avez besoin d'un partenaire capable de respecter votre calendrier et d'évoluer avec vous.

Équilibrer la rapidité et la qualité

Tout le monde veut des pièces rapidement, mais l'option la moins chère et la plus rapide est rarement la meilleure. Une véritable livraison à temps signifie que l'on reçoit des pièces de qualité, conformes aux spécifications, à la date promise. Demandez aux fournisseurs potentiels quels sont leurs délais de livraison habituels pour des projets de complexité similaire. Renseignez-vous également sur leur taux de respect des délais. Un service d'usinage CNC de précision fiable disposera de mesures pour étayer ses affirmations.

Du prototype à la production

Vos besoins peuvent évoluer. Aujourd'hui, vous avez peut-être besoin d'une poignée de prototypes, mais l'année prochaine, vous pourriez avoir besoin de milliers d'unités. Le fournisseur peut-il s'adapter à vos besoins ? Un partenaire disposant de capacités de prototypage rapide et de production à grande échelle, comme c'est le cas chez PTSMAKE, simplifie considérablement votre chaîne d'approvisionnement. Vous évitez les tracas liés à la recherche et à la requalification d'un nouveau fournisseur lorsque votre volume augmente.

Pour vous aider à comparer les partenaires potentiels, j'ai créé cette simple liste de contrôle.

| Critères d'évaluation | Fournisseur A | Fournisseur B | Fournisseur C |

|---|---|---|---|

| Certifié ISO 9001 ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

| Expérience pertinente dans le secteur ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

| Possibilité d'usinage 5 axes ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

| Offre un retour d'information DFM ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

| Personne de contact dédiée ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

| Production évolutive ? | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non | ☐ Oui / ☐ Non |

Utilisez-le comme point de départ d'une évaluation approfondie et objective.

Choisir le bon service d'usinage CNC de précision est une décision stratégique, pas une simple transaction. En évaluant systématiquement les partenaires potentiels en fonction de leurs capacités techniques, de leurs systèmes de qualité, de leur expertise industrielle et de leurs pratiques de communication, vous pouvez trouver un fournisseur qui fonctionne véritablement comme une extension de votre équipe. L'utilisation d'une liste de contrôle pour comparer les fournisseurs vous permet de faire un choix objectif, fondé sur des données, d'atténuer les risques et d'assurer la réussite de votre projet dès le départ.

Applications industrielles : Cas d'utilisation dans le monde réel ?

Vous êtes-vous déjà demandé comment un seul processus de fabrication pouvait être essentiel à la fois pour un moteur de fusée et pour un implant chirurgical susceptible de sauver des vies ? Les défis semblent très éloignés les uns des autres, mais la solution est souvent la même.

L'usinage CNC de précision est le fil conducteur, offrant la précision inégalée et la polyvalence des matériaux requises par des industries exigeantes telles que l'aérospatiale, l'automobile, le médical et l'électronique. Il transforme des conceptions numériques complexes en composants performants et concrets, d'une fiabilité exceptionnelle.

La théorie est une chose, mais ce qui compte vraiment, c'est de voir comment un service d'usinage de précision à commande numérique fonctionne dans le monde réel. D'après mon expérience, la bonne application de cette technologie peut faire la différence entre la réussite et l'échec d'un projet, en particulier dans les secteurs où il n'y a pas de place pour l'erreur.

Le secteur de l'aérospatiale et de la défense

Dans l'aérospatiale, chaque gramme compte et la défaillance n'est pas une option. Les composants doivent résister à des températures, des pressions et des vibrations extrêmes. C'est là que la précision de l'usinage CNC à 5 axes s'impose. Nous travaillons souvent avec des matériaux avancés tels que les alliages de titane et l'Inconel, qui sont notoirement difficiles à usiner. L'objectif est de créer des pièces complexes et légères sans compromettre l'intégrité structurelle.

Un projet de PTSMAKE portant sur un support structurel pour un satellite en est un bon exemple. La conception originale était encombrante. En utilisant un logiciel d'optimisation topologique et nos capacités d'usinage à 5 axes, nous avons pu retirer 40% de matière tout en conservant la résistance requise. Ce gain de poids direct se traduit par une réduction des coûts de lancement et une augmentation de la capacité de charge utile pour notre client. La capacité de la machine à maintenir des tolérances serrées sur des courbes complexes était absolument essentielle. Ce niveau de précision garantit que chaque pièce s'ajuste parfaitement lors de l'assemblage, éliminant ainsi des retards coûteux. La anisotrope7 de certains composites avancés exige également des stratégies d'usinage spécifiques pour éviter la délamination.

L'industrie automobile

Le monde de l'automobile est guidé par l'efficacité, la fiabilité et la rentabilité. Des blocs moteurs aux composants de transmission, l'usinage CNC est essentiel pour produire des pièces qui répondent à des normes de performance strictes. L'essor des véhicules électriques (VE) a introduit de nouveaux défis, tels que la fabrication de boîtiers de batterie légers et de composants de moteur complexes avec des tolérances extrêmement serrées pour maximiser l'efficacité.

D'après nos collaborations avec des clients du secteur automobile, le prototypage est un domaine clé. Avant de s'engager dans le coût élevé de l'outillage pour la production en série, les entreprises doivent valider leurs conceptions. Nous utilisons l'usinage CNC pour produire des prototypes haute fidélité de pistons de moteur ou de boîtiers de boîte de vitesses. Ces pièces sont si précises qu'elles peuvent être utilisées pour des essais de performance en conditions réelles. Cela permet aux ingénieurs d'identifier rapidement les défauts de conception, de procéder à des itérations rapides et de passer à la production en toute confiance.

| L'industrie | Défi majeur | Solution d'usinage CNC | Matériaux communs |

|---|---|---|---|

| Aérospatiale | Rapport poids/résistance extrême, géométries complexes | Usinage 5 axes, parcours d'outils avancés | Titane, Inconel, Aluminium 7075 |

| Automobile | Fiabilité des grands volumes, rentabilité, prototypage rapide | Cellules CNC automatisées, usinage à grande vitesse | Alliages d'acier, aluminium 6061, fonte |

Alors que l'aérospatiale et l'automobile repoussent les limites de la performance, les industries médicales et électroniques exigent un autre type de perfection, axé sur la sécurité, la miniaturisation et une fonctionnalité sans faille. Les principes de précision sont les mêmes, mais l'application et les exigences sont adaptées de manière unique.

Le domaine des dispositifs médicaux

Dans le domaine médical, la précision est une question de santé et de sécurité. Les instruments chirurgicaux, les implants orthopédiques et les composants des équipements de diagnostic doivent être fabriqués avec une précision absolue et à partir de matériaux biocompatibles. Il n'y a aucune tolérance pour les imperfections de surface susceptibles d'abriter des bactéries ou de provoquer des réactions indésirables dans le corps humain.

Nous usinons fréquemment des pièces pour la robotique chirurgicale à partir de matériaux tels que le PEEK et l'acier inoxydable de qualité médicale. Ces composants présentent souvent des canaux internes complexes et des caractéristiques extrêmement fines qu'il est impossible de créer avec d'autres méthodes. L'état de surface est tout aussi important que la précision dimensionnelle. Notre procédé garantit une finition lisse, sans crevasses et facile à stériliser. Pour un client développant un nouvel implant de genou, nous avons usiné des prototypes en titane qui correspondaient parfaitement à la géométrie complexe de l'anatomie du patient, dérivée des données de l'IRM. Ce niveau de personnalisation, rendu possible par un service d'usinage CNC de précision de premier plan, révolutionne les soins aux patients.

L'industrie de l'électronique grand public

Pensez au smartphone que vous avez dans votre poche. Son boîtier métallique élégant, ses minuscules connecteurs et les composants internes qui dissipent la chaleur sont tous le fruit d'un usinage CNC de précision. Le défi de l'électronique est souvent la miniaturisation. À mesure que les appareils deviennent plus petits et plus puissants, les composants à l'intérieur doivent être plus compacts et plus précis que jamais.

Les dissipateurs thermiques sont un composant courant que nous produisons pour les entreprises du secteur de l'électronique. Ils sont généralement fabriqués en aluminium ou en cuivre et comportent des ailettes complexes afin de maximiser la surface de dissipation de la chaleur. L'usinage de ces fines ailettes sans qu'elles ne se déforment ou ne se cassent nécessite une planification minutieuse et un outillage spécialisé. Lors de nos essais et de notre développement, nous avons constaté que la précision de la coupe a un impact direct sur les performances thermiques. Un écart de quelques microns peut réduire l'efficacité. C'est pourquoi les grandes marques d'électronique font confiance à l'usinage CNC pour leurs produits haut de gamme, afin de garantir à la fois la perfection esthétique et la fiabilité fonctionnelle.

| L'industrie | Défi majeur | Solution d'usinage CNC | Focus réglementaire |

|---|---|---|---|

| Médical | Biocompatibilité, précision extrême, finition de surface impeccable | Usinage de type suisse, micro-usinage | FDA, ISO 13485 |

| Électronique | Miniaturisation, gestion thermique, qualité esthétique | Fraisage à grande vitesse, tournage de précision | RoHS, WEEE |

Des supports de satellites aux implants chirurgicaux, l'usinage CNC de précision prouve sa valeur dans diverses industries aux enjeux importants. Il ne s'agit pas seulement de fabriquer des pièces, mais de résoudre des problèmes spécifiques et critiques. La technologie offre la précision nécessaire pour répondre aux besoins d'allègement de l'aérospatiale, la fiabilité des composants automobiles, la biocompatibilité des dispositifs médicaux et la miniaturisation requise par l'électronique moderne. Chaque application illustre l'impact tangible de la précision sur les performances, la sécurité et l'innovation dans le monde réel.

Quelles sont les tendances émergentes et les innovations dans le domaine de l'usinage CNC de précision ?

Vous avez du mal à suivre l'évolution des technologies de fabrication qui semblent changer du jour au lendemain ? Vous craignez que les méthodes d'usinage traditionnelles ne limitent votre potentiel de conception et n'augmentent vos coûts de production ?

Les tendances les plus significatives sont l'usinage multi-axes, l'automatisation, l'intégration transparente de la CAO/FAO et l'Internet industriel des objets (IIoT). Ces innovations révolutionnent les services d'usinage CNC de précision en permettant la réalisation de pièces plus complexes, en améliorant l'efficacité, en réduisant les erreurs et en garantissant une plus grande fiabilité grâce à la maintenance prédictive.

Le passage à des machines plus intelligentes et plus performantes

Le cœur de la fabrication moderne évolue. Il ne s'agit plus seulement de couper du métal, mais de le faire plus intelligemment, plus rapidement et avec plus de précision que jamais. Deux grandes tendances physiques sont à l'origine de cette évolution : l'usinage multi-axes et l'automatisation. Il ne s'agit pas de simples mots à la mode, mais d'un changement fondamental dans la manière dont nous abordons la production de pièces. D'après mon expérience, l'adoption de ces technologies est ce qui distingue un bon atelier d'usinage d'un grand.

L'usinage multiaxial : Au-delà des trois dimensions

Traditionnellement, les machines à commande numérique fonctionnaient sur trois axes (X, Y et Z). Bien qu'efficace, cette configuration nécessitait souvent des montages multiples et un repositionnement manuel pour les pièces complexes, ce qui introduisait des possibilités d'erreur et augmentait les temps de réglage. Le passage à l'usinage 5 axes a changé la donne. En ajoutant deux axes de rotation, une machine à 5 axes peut approcher une pièce sous pratiquement n'importe quel angle. Cela nous permet d'usiner des géométries complexes en un seul réglage, ce qui est essentiel pour des industries telles que l'aérospatiale et les appareils médicaux. Cette approche, connue sous le nom de "done-in-one", améliore considérablement la précision car la pièce n'est pas déplacée entre les opérations. Cela minimise l'empilement des tolérances et garantit que la pièce finale correspond parfaitement à l'intention du concepteur. L'équipement de la machine cinématique8 deviennent beaucoup plus complexes, mais la qualité et l'efficacité des pièces qui en résultent sont indéniables.

Automatisation et robotique : L'essor de la fabrication en flux tendu

L'automatisation est une autre tendance qui remodèle l'atelier. Elle va au-delà des changements d'outils automatisés de la machine CNC. Il s'agit d'intégrer des bras robotisés pour le chargement et le déchargement des matières premières et des pièces finies, des systèmes automatisés d'inspection de la qualité et des changeurs de palettes qui permettent aux machines de fonctionner en continu. Chez PTSMAKE, nous avons constaté que l'intégration de la robotique permet une fabrication "sans lumière", où la production se poursuit sans surveillance pendant la nuit ou les week-ends. Cela permet non seulement d'augmenter notre capacité et d'accélérer les délais de livraison, mais aussi d'améliorer la cohérence. Un robot effectue la même tâche avec la même précision à chaque fois, éliminant ainsi la variabilité qui peut résulter d'une manipulation manuelle. Ce niveau d'automatisation est essentiel pour fournir un service d'usinage CNC de précision évolutif et fiable.

| Fonctionnalité | Usinage 3 axes | Usinage 5 axes | Principaux avantages de l'axe 5 |

|---|---|---|---|

| Accès aux pièces | Limité à 3 axes linéaires | 5 axes (3 linéaires, 2 rotatifs) | Accès à des fonctionnalités complexes et approfondies |

| Configurations requises | Multiple pour les pièces complexes | Souvent une seule installation | Réduction du temps de préparation et du nombre d'erreurs |

| Longueur de l'outil | Nécessite des outils plus longs pour les coupes profondes | Peut utiliser des outils plus courts et plus rigides | Meilleur état de surface et plus grande précision |

| Idéal pour | Des pièces plus simples et prismatiques | Contours et géométries complexes | Des possibilités de conception avancées |

Le fil numérique : Relier la conception à la réalisation

Si les progrès réalisés dans le domaine des machines sont impressionnants, les logiciels et l'intégration des données qui les sous-tendent sont tout aussi transformateurs. Le "fil numérique" fait référence au flux continu d'informations depuis le modèle CAO initial jusqu'à la pièce finale inspectée. Cette connectivité est alimentée par des logiciels avancés et l'Internet industriel des objets (IIoT), et elle est essentielle pour un service moderne d'usinage CNC de précision.

Intégration CAO/FAO : De la conception au parcours d'outil

Le lien entre les logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) est devenu incroyablement sophistiqué. Dans le passé, la traduction d'un modèle 3D en code machine (code G) pouvait être un processus lourd et sujet aux erreurs. Aujourd'hui, les systèmes intégrés de CAO/FAO peuvent générer automatiquement des parcours d'outils très efficaces directement à partir du fichier de conception natif. Des algorithmes avancés peuvent simuler l'ensemble du processus d'usinage, en détectant les collisions potentielles et en optimisant les stratégies de coupe en termes de vitesse et de durée de vie de l'outil avant qu'une seule pièce de métal ne soit coupée. Cette intégration poussée nous permet de passer beaucoup plus rapidement de la conception d'un client à la production réelle. Elle nous permet également de fournir un retour d'information précieux sur la conception pour la fabrication (DFM), en suggérant des modifications mineures de la conception qui pourraient réduire de manière significative le temps et le coût de l'usinage.

IIoT et maintenance prédictive : Fiabilité pilotée par les données

L'Internet industriel des objets (IIoT) consiste à connecter les machines à un réseau et à utiliser les données qu'elles génèrent pour prendre des décisions plus intelligentes. Les capteurs placés sur les broches, les moteurs et d'autres composants critiques des machines recueillent des données en temps réel sur la température, les vibrations et les performances. En analysant ces données, nous pouvons passer d'une maintenance réactive (réparer les choses lorsqu'elles tombent en panne) à une maintenance prédictive. Les algorithmes peuvent détecter des changements subtils dans le comportement de la machine qui indiquent l'imminence d'une panne potentielle. Cela nous permet de programmer la maintenance avant qu'une panne ne se produise, évitant ainsi des temps d'arrêt coûteux et garantissant le respect du calendrier des projets. Pour nos clients, cela signifie une plus grande confiance dans notre capacité à fournir des pièces de haute qualité à temps, à chaque fois.

| L'innovation | Impact sur l'industrie manufacturière | Avantages pour le client |

|---|---|---|

| CAO/FAO intégrée | Réduit le temps de programmation et les erreurs | Des délais de mise sur le marché plus courts et des coûts réduits |

| Simulation d'usinage | Prévention des pannes et optimisation des parcours d'outils | Une meilleure qualité des pièces et une plus grande confiance dans la conception |

| Capteurs IIoT | Permet de surveiller les machines en temps réel | Amélioration de la ponctualité et de la fiabilité |

| Analyse prédictive | Prévient les arrêts imprévus de la machine | Une production constante et une chaîne d'approvisionnement fiable |

L'industrie de l'usinage CNC de précision progresse rapidement grâce à des innovations qui améliorent les capacités physiques et numériques. Des tendances clés comme l'usinage multi-axes et l'automatisation permettent de produire des pièces plus complexes avec plus d'efficacité et de cohérence. Simultanément, l'intégration des logiciels de CAO/FAO et l'utilisation de l'IIoT pour la maintenance prédictive créent un fil numérique continu de la conception à la livraison. Ces tendances donnent collectivement à un service d'usinage CNC de précision moderne les moyens d'offrir une qualité, une vitesse et une fiabilité supérieures.

Impact environnemental et durabilité dans l'usinage CNC ?

Vous êtes-vous déjà interrogé sur le coût environnemental de vos composants de précision ? L'empreinte de la fabrication est une préoccupation croissante qui peut ajouter des risques cachés et des complexités à tout projet.

L'usinage CNC moderne réduit considérablement l'impact sur l'environnement en optimisant l'utilisation des matériaux, en réduisant la consommation d'énergie et en permettant la mise en place de solides programmes de recyclage. Il s'agit donc d'un choix beaucoup plus durable que de nombreuses méthodes de fabrication traditionnelles pour la création de pièces de haute précision.

Lorsque l'on parle de fabrication, l'efficacité est souvent mesurée en termes de temps et de coûts. Cependant, une troisième mesure cruciale est en train d'émerger : la durabilité. Les services modernes d'usinage CNC de précision ne se contentent pas de créer des pièces parfaites, ils le font aussi de manière responsable. Les avantages environnementaux par rapport aux méthodes traditionnelles sont considérables et commencent au niveau le plus fondamental.

Minimiser les déchets de matériaux : Le cœur de la durabilité des CNC

Bien que l'usinage CNC soit un processus soustractif, il est conçu pour une efficacité maximale des matériaux. Des logiciels CAO/FAO sophistiqués nous permettent de créer des parcours d'outils hautement optimisés qui n'enlèvent que le strict minimum de matière nécessaire pour obtenir la géométrie finale. C'est un contraste frappant avec les anciennes méthodes manuelles, qui impliquaient souvent plus de conjectures et entraînaient des taux de rebut plus élevés. Nous pouvons simuler l'ensemble du processus à l'avance, ce qui garantit que la première pièce est aussi efficace que la dernière. Cette précision numérique réduit considérablement les déchets avant qu'une seule puce ne soit coupée. Un processus complet de Analyse du cycle de vie9 révèle souvent que l'usinage optimisé est supérieur aux processus nécessitant de nouveaux moules ou matrices pour chaque itération de la conception.

Réduire la consommation d'énergie

Les machines elles-mêmes jouent un rôle important dans l'équation de la durabilité. Les centres CNC les plus récents sont conçus dans un souci d'efficacité énergétique, avec des entraînements à vitesse variable, des pompes de refroidissement intelligentes et des modes de veille à faible consommation d'énergie qui s'activent pendant les temps d'arrêt. Chez PTSMAKE, nous avons constaté que l'adoption d'un équipement moderne peut réduire la consommation d'énergie par pièce de 30%. En outre, la vitesse et l'automatisation des machines à commande numérique signifient que les machines fonctionnent pendant des durées plus courtes que les processus à plusieurs étapes et à forte intensité de main-d'œuvre de la fabrication traditionnelle, ce qui se traduit par une empreinte énergétique globale plus faible pour l'ensemble du cycle de production.

| Fonctionnalité | Fabrication traditionnelle | Usinage CNC moderne |

|---|---|---|

| Utilisation des matériaux | Taux de rebut plus faibles ou plus élevés | Élevée, optimisée par un logiciel |

| Consommation d'énergie | Souvent élevé et constant | Plus bas, avec des modes d'économie d'énergie |

| Liquides de refroidissement/lubrifiants | Souvent à base d'huile, dangereux | A base d'eau, biodégradable ou sèche |

| Contrôle des processus | En fonction de l'opérateur | Contrôle numérique, répétabilité |

Réduire l'empreinte environnementale globale

La durabilité s'étend aux consommables utilisés dans le processus. De nombreuses techniques de fabrication anciennes reposaient sur des liquides de refroidissement agressifs à base de pétrole, dont l'élimination responsable était difficile et coûteuse. L'industrie évolue rapidement vers des solutions plus sûres. De nombreuses opérations CNC modernes, dont la nôtre, utilisent désormais des liquides de refroidissement biodégradables à base d'eau, voire des techniques d'usinage à sec ou de lubrification par quantité minimale (MQL) lorsque le matériau et l'application le permettent. Ce simple changement élimine une source importante de déchets dangereux, rendant le lieu de travail plus sûr et le processus plus écologique.

Au-delà de la simple réduction des déchets au cours de la production, une approche avant-gardiste de la gestion de l'eau et de l'énergie est nécessaire. service d'usinage cnc de précision intègre la durabilité dans l'ensemble de sa philosophie opérationnelle. Cela implique la création de systèmes en boucle fermée et l'adoption de technologies qui minimisent l'impact sur l'environnement à chaque étape, de l'approvisionnement en matériaux à la gestion des installations. Ces initiatives proactives sont ce qui distingue un bon fournisseur d'un partenaire véritablement durable.

Des initiatives proactives de développement durable en action

La pierre angulaire d'un atelier d'usinage écologique est un programme de recyclage complet. Les copeaux métalliques générés pendant l'usinage sont des ressources précieuses, pas des déchets. Dans nos installations, nous avons mis en place un processus strict de collecte et de séparation de ces déchets par type de matériau, qu'il s'agisse d'aluminium, d'acier inoxydable ou de titane. Ces matériaux triés sont ensuite envoyés à des recycleurs certifiés pour être fondus et réutilisés. Cela permet de créer une économie circulaire. Par exemple, le recyclage de l'aluminium consomme environ 95% d'énergie en moins que sa production à partir du minerai de bauxite brut, ce qui représente une économie environnementale considérable.

L'utilisation intelligente des matières premières

L'efficacité commence avant même que la machine ne soit allumée. L'une des stratégies clés consiste à s'approvisionner en matériaux "proches de la forme nette". Au lieu de partir d'un grand bloc de métal générique, nous nous procurons un stock brut qui est déjà proche des dimensions globales de la pièce finale. Cette simple étape réduit considérablement la quantité de matière à usiner, ce qui permet d'économiser du temps d'usinage, de l'usure d'outil et de l'énergie. Il s'agit d'une approche plus intelligente et plus légère. Nous travaillons également avec nos clients pour sélectionner des matériaux qui ne sont pas seulement adaptés à leur usage, mais qui sont également hautement recyclables ou disponibles avec un contenu recyclé certifié, ce qui permet de boucler la boucle du développement durable.

Adopter les technologies d'économie d'énergie

Une opération durable ne se limite pas aux machines, mais s'étend à l'ensemble de l'installation. Chez PTSMAKE, nous considérons l'ensemble de l'atelier comme un système à optimiser. Cela inclut des initiatives telles que l'adoption d'un éclairage LED à haut rendement, qui consomme une fraction de l'énergie des anciens systèmes. Nous menons également un programme diligent de détection des fuites d'air comprimé ; même une petite fuite inaudible dans une conduite d'air peut entraîner une perte de milliers d'euros en coûts énergétiques sur une année. Les logiciels modernes d'optimisation des processus jouent également un rôle. Il peut simuler différentes stratégies d'usinage et prédire la consommation d'énergie, ce qui permet à nos programmeurs de sélectionner le parcours d'outil le plus efficace et le plus respectueux de l'environnement, tout en respectant les spécifications de qualité.

Choisir un service moderne d'usinage CNC de précision est un investissement à la fois dans la qualité et dans le développement durable. En utilisant des logiciels avancés pour minimiser les déchets, des machines à haut rendement énergétique et des programmes de recyclage robustes, nous réduisons activement l'empreinte écologique de la fabrication. Cette approche responsable garantit que vos composants haute performance ne sont pas produits au détriment de la planète. Un partenariat avec un fournisseur engagé dans ces initiatives écologiques vous aide à atteindre les objectifs de votre projet tout en respectant les normes de développement durable de votre entreprise.

Faites avancer vos projets d'usinage CNC de précision avec PTSMAKE

Prêt à améliorer votre réussite en matière de fabrication ? Faites appel à PTSMAKE, votre allié de la prochaine génération pour la qualité, l'efficacité et l'évolutivité de l'usinage CNC de précision. Visitez www.ptsmake.com ou contactez-nous dès maintenant pour discuter de votre projet et obtenir un devis personnalisé de la part de notre équipe expérimentée !

Comprendre comment le grain du matériau ou la direction des fibres affecte la résistance. Cet aspect est crucial pour la conception de pièces durables et performantes. ↩

Comprendre le langage des dessins techniques pour mieux communiquer votre intention de conception pour la fabrication. ↩

Plongez dans la science de la mesure et son rôle essentiel dans l'ingénierie de précision. ↩

Cliquez pour voir comment notre expertise peut vous faire économiser de l'argent en optimisant la conception de votre pièce pour la fabrication. ↩

Découvrez comment la GD&T garantit que votre intention de conception est parfaitement traduite dans chaque pièce, ce qui est crucial pour une mise à l'échelle réussie de la production. ↩

Cliquez pour comprendre comment la science des mesures précises garantit que vos pièces répondent à des spécifications exactes. ↩

Apprenez comment les propriétés directionnelles d'un matériau peuvent affecter la résistance et les performances au cours du processus d'usinage. ↩

Comprendre les principes du mouvement des machines qui permettent les mouvements complexes et coordonnés dans l'usinage multi-axes. ↩

Comprenez l'impact environnemental total de votre produit, de la matière première à l'élimination, grâce à cette méthodologie complète. ↩