Vous concevez un système d'engrenage personnalisé, mais chaque calcul ressemble à une devinette. Les formules standard ne tiennent pas compte de vos contraintes spécifiques, et un mauvais choix de paramètre peut entraîner une défaillance prématurée, des reconceptions coûteuses ou, pire encore, une panne totale du système sur le terrain.

La conception d'engrenages sur mesure nécessite la maîtrise de principes fondamentaux tels que la loi des engrenages, la géométrie des développantes et les rapports de contact, puis l'application de critères de sélection systématiques pour les matériaux, les processus de fabrication et les normes de qualité afin de créer des solutions fiables et rentables.

J'ai travaillé sur de nombreux projets d'engrenages personnalisés pour lesquels les ingénieurs étaient coincés entre les connaissances théoriques et l'application pratique. Ce guide comble ce fossé en vous accompagnant tout au long du processus, de la compréhension du fonctionnement des courbes en développante à l'élaboration de compromis réels entre performance et coût.

Quelle est la loi fondamentale de l'engrenage ?

La loi fondamentale de l'engrenage est la règle de base pour une transmission de puissance sans heurts. Elle garantit un rapport de vitesse constant entre deux engrenages en prise. Sans elle, votre machine fonctionnerait avec des à-coups et du bruit.

Le principe de base

Cette loi énonce une condition simple, mais essentielle. La normale commune aux profils des dents à leur point de contact doit toujours passer par un point fixe.

Le point d'accroche

Ce point fixe est appelé le point de tangage. Son emplacement est essentiel. Il divise la ligne entre les centres des deux engrenages. Ce contact constant garantit un rendement prévisible du système d'engrenage.

| Durée | Description simple |

|---|---|

| Commun Normal | Ligne formant un angle droit avec le point de contact des dents de l'engrenage. |

| Point de tangage | Le point fixe où la normale commune croise la ligne centrale de l'engrenage. |

| Rapport de vitesse | Le rapport des vitesses des deux engrenages. |

La loi fondamentale de l'engrenage n'est pas seulement un concept théorique. C'est le fondement pratique de la conception de tout système d'engrenage fonctionnel, de la simple montre à la machine industrielle complexe. Dans notre travail à PTSMAKE, l'application de ce principe n'est pas négociable pour atteindre la précision exigée par nos clients.

Pourquoi la forme des dents est-elle essentielle ?

La loi impose la forme précise des dents des engrenages. Le profil de la denture doit être conçu de manière à ce que, lorsque l'engrenage tourne, la normale commune au point de contact croise constamment le point de tangage. Si cette géométrie n'est pas respectée, le rapport de vitesse fluctuera au cours de la rotation. Cela crée un mouvement irrégulier.

La solution de la courbe involue

Pour répondre à cette exigence, les ingénieurs utilisent souvent une courbe en développante pour le profil de la dent de l'engrenage. Cette forme spécifique garantit le respect de la loi tout au long du cycle d'engrènement. Ce mouvement régulier, où une dent d'engrenage en entraîne une autre sans à-coups, est le résultat des éléments suivants action conjuguée1. C'est un bel exemple de géométrie créant la perfection mécanique.

Conséquences de la non-conformité

Le non-respect de cette loi entraîne de graves problèmes. La transmission devient inefficace, bruyante et produit des vibrations. Cela réduit non seulement les performances, mais provoque également une usure excessive, entraînant une défaillance prématurée de l'engrenage.

| Fonctionnalité | La loi respectée | Loi violée |

|---|---|---|

| Motion | Lisse et constant | Jerky & fluctuant |

| Bruit et vibrations | Minime | Haut |

| Durée de vie du matériel | Prolongé | Réduction significative |

| Transmission de puissance | Efficace | Inefficacité des pertes |

La loi fondamentale de l'engrenage garantit un rapport de vitesse constant en exigeant que la normale commune au point de contact passe toujours par le point de tangage. Ce principe est essentiel pour une transmission de puissance mécanique souple, efficace et fiable dans tout système d'engrenage.

Pourquoi la courbe en développante est-elle le profil idéal de la dent d'un engrenage ?

Qu'est-ce qui rend la conception d'un engrenage vraiment efficace ? La magie réside dans la forme de la dent. La courbe en développante est la norme incontestée pour les engrenages modernes.

Il assure un transfert de puissance en douceur et à une vitesse constante. Les mouvements saccadés sont ainsi éliminés. Le profil est également tolérant. Il fonctionne bien même si les centres des engrenages ne sont pas parfaitement alignés. C'est un avantage considérable pour les machines du monde réel.

Examinons ses principales propriétés.

| Propriété | Avantage Involute | Impact |

|---|---|---|

| Transmission | Rapport de vitesse constante | Mouvements fluides et prévisibles |

| Alignement | Tolère les erreurs d'entraxe | Fiable en conditions réelles |

| Production | Fabrication simple | Coût réduit et haute précision |

L'avantage le plus important du profil en développante est sa tolérance aux variations de l'entraxe. Cela change la donne. Dans tout assemblage mécanique, il est difficile d'obtenir un espacement parfait.

Avec un engrenage en développante, la ligne d'action est une ligne droite. Cela signifie que même si la distance entre deux engrenages change légèrement, ils transmettent toujours le mouvement à une vitesse angulaire constante. La loi fondamentale de l'engrenage est maintenue. Cette tolérance pratique simplifie à la fois la fabrication et l'assemblage, et garantit des performances fiables.

En outre, ce profil simplifie la fabrication. Les dents involues peuvent être générées facilement à l'aide d'un outil de coupe droit, connu sous le nom de fraise à crémaillère. Ce processus, souvent réalisé par taillage, est efficace et hautement reproductible.

Chez PTSMAKE, cela se traduit par une production plus rapide et des économies pour nos clients. Nous sommes en mesure de fournir en permanence des engrenages de haute précision. La constance angle de pression2 Le fait que le profilé de contact soit plus large le long du chemin de contact rend également le processus de conception et d'analyse beaucoup plus simple pour les ingénieurs. Cette fiabilité est la raison pour laquelle il s'agit du profil le plus adapté à presque toutes les applications.

La courbe en développante est la norme industrielle pour un profil d'engrenage. Elle offre un rapport de vitesse constant, tolère les erreurs d'entraxe et est facile à fabriquer. Ces caractéristiques en font le choix le plus fiable et le plus rentable pour la plupart des conceptions mécaniques.

Quelle est la signification physique de l'angle de pression dans l'engrenage ?

L'angle de pression détermine la direction de la force transmise entre les dents de l'engrenage. Il s'agit d'un paramètre de conception essentiel.

Cette force n'est pas purement rotative. Elle se divise en deux composantes : une force tangentielle qui entraîne l'engrenage et une force radiale qui pousse les engrenages l'un vers l'autre.

Un angle de pression plus important augmente cette force de séparation. Cela a un impact direct sur les charges des roulements qui supportent les arbres de transmission.

| Angle de pression | Utilisation courante | Caractéristiques principales |

|---|---|---|

| 14.5° | Systèmes anciens/légitimés | Fonctionnement plus doux et plus silencieux, mais profil de dents plus faible. |

| 20° | Usage général | Bon équilibre entre la force, l'efficacité et le silence. |

| 25° | Usage intensif | Dent plus forte, capacité de charge plus élevée, mais plus bruyante. |

Les compromis dans la conception des engrenages

Le choix d'un angle de pression implique d'équilibrer des facteurs concurrents. Il n'existe pas de "meilleur" angle ; le choix optimal dépend entièrement des exigences spécifiques de l'application.

Impact sur les charges d'appui

La composante de la force radiale sollicite directement les roulements. Un angle de pression plus élevé signifie une force radiale plus importante, ce qui peut réduire la durée de vie des roulements ou nécessiter des roulements plus robustes et plus coûteux. Il s'agit d'une considération cruciale dans les conceptions compactes.

Impact sur la solidité des dents

L'un des principaux avantages d'un angle de pression plus élevé est l'augmentation de la résistance de la dent. Le profil de la dent d'engrenage devient plus large à la base, ce qui la rend plus résistante aux contraintes de flexion sous charge. Pour les applications à couple élevé, nous spécifions souvent un angle de 25°.

La totalité de la force est transmise le long du ligne d'action3qui est fondamentale pour le fonctionnement des engrenages. Dans nos projets à PTSMAKE, nous modélisons soigneusement ces forces pour garantir la longévité.

Efficacité et sous-cotation

La force de séparation ne contribue pas à la rotation de l'engrenage. Par conséquent, elle peut légèrement réduire l'efficacité globale du système en raison de l'augmentation des frottements. Cependant, un angle de pression plus élevé permet d'éviter le sous-coupage, un problème de fabrication qui affaiblit les dents des engrenages à faible nombre de dents.

| Fonctionnalité | Angle de basse pression (par exemple, 14,5°) | Angle de haute pression (par exemple, 25°) |

|---|---|---|

| Charge d'appui | Plus bas | Plus élevé |

| Résistance des dents | Plus bas | Plus élevé |

| Efficacité | Potentiellement plus élevé | Potentiellement plus faible |

| Niveau de bruit | Plus bas | Plus élevé |

| Réduire les risques | Plus élevé | Plus bas |

L'angle de pression est un choix fondamental dans la conception des engrenages. Il contrôle directement la direction de la force, créant un compromis entre la résistance de la denture, la charge d'appui et l'efficacité opérationnelle. Le choix du bon angle est crucial pour la performance et la fiabilité de l'ensemble du système mécanique.

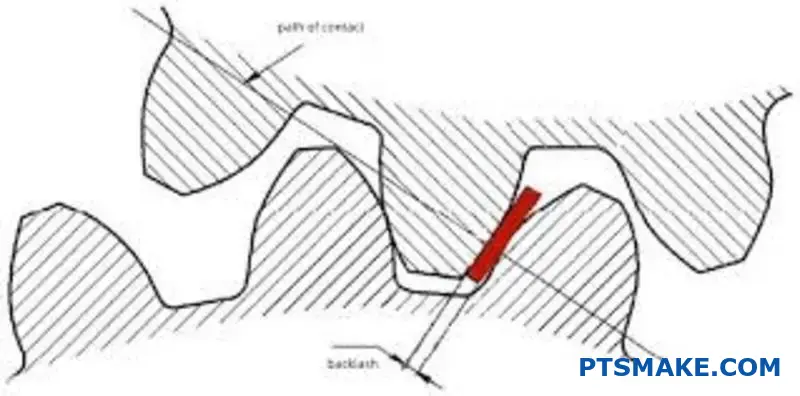

Comment le jeu affecte-t-il fondamentalement les performances du système d'engrenage ?

Le jeu est une arme à double tranchant dans les systèmes d'engrenages. Il s'agit du petit espace entre les dents de l'engrenage qui s'accouplent. Cet espace est crucial.

Il empêche les engrenages de se bloquer en raison de la dilatation thermique. Il crée également un espace pour la lubrification.

Toutefois, cette méthode présente des inconvénients. Le jeu peut entraîner des imprécisions de position. Il provoque également des charges d'impact lorsque la direction de l'engrenage change. Cet équilibre est essentiel pour les performances.

La bonne nouvelle : Pourquoi il est essentiel d'avoir des réactions négatives

Un système d'engrenage avec un jeu nul tomberait rapidement en panne. L'espace permet la formation d'un film lubrifiant. Cela réduit le frottement et l'usure.

| Bénéfice du contrecoup | Conséquence de l'absence de réaction |

|---|---|

| Empêche les blocages | Grippage dû à la chaleur |

| Permet la lubrification | Friction élevée et usure rapide |

| S'adapte aux erreurs | Concentration du stress |

Le mauvais côté des choses : Impacts négatifs sur les performances

En revanche, un jeu trop important est néfaste. Il a un impact direct sur la précision du système. C'est un problème majeur en robotique et en usinage CNC.

Le jeu est souvent considéré comme un mal nécessaire. Bien qu'il assure un fonctionnement harmonieux en évitant les blocages et en facilitant la lubrification, sa présence pose des problèmes importants. Le problème le plus immédiat est l'erreur de position, en particulier dans les systèmes nécessitant des mouvements précis.

Charges d'impact sur le renversement

Lorsqu'un système d'engrenage inverse le sens de rotation, la dent motrice se désengage. Elle traverse l'espace de jeu avant d'entrer en contact avec le flanc de la dent opposée. Il en résulte une charge d'impact.

Ce martèlement constant pendant la cycle de maillage4 accélère l'usure. Elle peut conduire à la fatigue des dents et à une défaillance éventuelle. Dans les projets antérieurs de PTSMAKE, nous avons constaté que la minimisation de cet impact est essentielle pour la fiabilité à long terme.

Imprécision de la position

Dans des applications telles que l'automatisation et l'aérospatiale, la précision est essentielle. Le jeu crée une "zone morte" où l'arbre de sortie peut se déplacer sans que l'arbre d'entrée ne bouge. Cela se traduit directement par une perte de mouvement et une réduction de la précision.

Le tableau ci-dessous montre que les exigences en matière de jeu varient en fonction de l'application. Cela met en évidence la nécessité de solutions personnalisées.

| Application | Tolérance de jeu typique | Préoccupation première |

|---|---|---|

| Robotique | Très faible (minutes d'arc) | Précision de positionnement |

| Transmission automobile | Modéré | Bruit, durabilité |

| Convoyeur industriel | Haut | Coût, prévention des confitures |

Chez PTSMAKE, nous aidons nos clients à trouver l'équilibre parfait. Nous concevons des systèmes d'engrenages qui répondent à leurs besoins spécifiques en matière de précision et de durabilité. Cela implique souvent des techniques avancées de fabrication d'engrenages.

Le jeu est un paramètre de conception essentiel. Il est nécessaire pour la lubrification et la prévention des blocages. Cependant, il affecte négativement la précision et peut provoquer des charges d'impact, entraînant l'usure. Une bonne gestion est la clé d'une performance optimale du système d'engrenage.

Qu'est-ce qui définit le module ou le pas diamétral d'un engrenage ?

Le module et le pas diamétral sont les clés de la taille des dents d'un engrenage. Ce sont des paramètres fondamentaux. Ces valeurs déterminent si deux engrenages peuvent fonctionner ensemble.

Ils ont également une incidence sur la résistance de l'engrenage et sur les outils nécessaires à sa fabrication. Les comprendre est la première étape de tout projet de conception d'un engrenage.

La mesure de base

Ces termes définissent essentiellement la taille des dents de l'engrenage. Il n'est pas possible de les mélanger. Un engrenage d'un module spécifique ne peut s'engrener qu'avec un autre engrenage du même module.

Systèmes métrique et impérial

Le choix entre le module et le pas diamétral dépend souvent de votre région. L'un est métrique, l'autre impérial.

| Système | Paramètres | Relation avec la taille des dents |

|---|---|---|

| Métrique | Module (m) | Module plus grand = dents plus grandes |

| Impérial | Pas diamétral (DP) | DP plus grand = dents plus petites |

Le choix du bon module ou du bon pas diamétral va au-delà de la simple mesure. Il a des conséquences importantes sur l'ensemble du projet. Ce choix affecte directement les performances et le coût de fabrication d'un engrenage.

Impact sur l'interchangeabilité

Il s'agit de la règle la plus importante. Les engrenages doivent avoir le même module ou pas diamétral pour s'engrener correctement. Un engrenage à 2 modules ne fonctionnera jamais avec un engrenage à 2,5 modules. Il n'y a pas de compromis possible. Cela garantit une compatibilité normalisée.

Comment cela affecte-t-il la résistance des engrenages ?

La taille de la dent de l'engrenage est directement liée à sa résistance. Une dent plus grande peut supporter une charge plus importante.

Par conséquent, un engrenage avec un module plus grand (ou un pas diamétral plus petit) sera plus résistant. Il s'agit d'une considération essentielle dans les applications à couple élevé. L'engrenage cercle de tangage5 est la base théorique de ces calculs.

Considérations relatives à la fabrication et à l'outillage

La fabrication d'engrenages nécessite des outils de coupe spécifiques, tels que des fraises mères ou des fraises. Chaque outil est conçu pour un module ou un pas spécifique. Il est fortement recommandé d'utiliser des valeurs standard.

Chez PTSMAKE, nous conseillons souvent à nos clients d'utiliser des tailles standard. Cela permet de réduire les coûts d'outillage et de raccourcir les délais. L'outillage sur mesure est possible, mais il augmente considérablement les coûts et les délais d'un projet.

| Paramètres | Implication pour la force | Implications pour l'outillage |

|---|---|---|

| Module élevé (par exemple, m=4) | Des dents plus fortes et plus grandes | Nécessite m=4 outils |

| Module bas (par exemple, m=1) | Dents plus faibles et plus petites | Nécessite m=1 outils |

| DP faible (par exemple, DP=8) | Des dents plus fortes et plus grandes | Nécessite des outils DP=8 |

| DP élevé (par exemple, DP=32) | Dents plus faibles et plus petites | Nécessite des outils DP=32 |

Le module et le pas diamétral sont les spécifications fondamentales des dents d'engrenage. Elles déterminent la taille, la résistance et l'interchangeabilité. Faire le bon choix a un impact direct sur l'outillage de fabrication, le coût global et les performances finales du système d'engrenage.

Qu'est-ce que le rapport de contact et pourquoi est-il important ?

Le rapport de contact est un nombre critique dans la conception des engrenages. Il indique le nombre moyen de paires de dents en contact à un moment donné.

Un ratio plus élevé est synonyme de meilleures performances. Il a un impact direct sur la fluidité et le silence de fonctionnement de votre système. C'est un facteur clé que nous analysons chez PTSMAKE.

Principales incidences sur les performances

Un bon rapport de contact répartit la charge. Cela permet de réduire les contraintes exercées sur les différentes dents de l'engrenage. Il assure également un transfert continu de la puissance. C'est essentiel pour les machines de haute précision.

Vous trouverez ci-dessous une ventilation simple :

| Facteur | Rapport de contact élevé | Faible taux de contact |

|---|---|---|

| Partage de la charge | Mieux | Pire |

| Douceur | Plus élevé | Plus bas |

| Niveau de bruit | Plus bas | Plus élevé |

Cette simple mesure est la base d'un système de transmission fiable. Nous visons toujours un équilibre optimal.

L'influence sur la performance des engins

La compréhension du rapport de contact nous aide à prévoir et à améliorer le comportement des systèmes d'engrenage. Il ne s'agit pas seulement de chiffres, mais de résultats concrets.

Partage de la charge et fiabilité

Lorsqu'un plus grand nombre de dents se partagent la charge, la contrainte exercée sur chaque dent diminue de manière significative. Ce principe simple est fondamental pour prévenir l'usure prématurée et la casse des dents.

Cette répartition minimise le pic de stress sur une seule dent, réduisant ainsi le risque de défaillances liées à piqûre6. Dans le cadre de projets antérieurs, l'attention portée à cet aspect a permis de prolonger considérablement la durée de vie des engrenages.

Un rapport de contact plus élevé se traduit par une transmission plus robuste et plus fiable. Il s'agit d'un élément non négociable pour les industries telles que l'aérospatiale et l'automobile.

Lissage opérationnel et bruit

Un rapport de contact supérieur à 1,0 garantit qu'une nouvelle paire de dents s'engage avant que la précédente ne se désengage. Le transfert de puissance se fait ainsi en douceur.

Il en résulte un fonctionnement plus souple et plus silencieux. Il élimine les chocs et les vibrations que l'on rencontre couramment dans les systèmes à faible rapport de contact. Ceci est particulièrement important pour les appareils médicaux et l'électronique grand public.

Le tableau ci-dessous montre comment le ratio affecte les demandes.

| Valeur du rapport de contact | Bénéfice principal | Application idéale |

|---|---|---|

| > 1.2 | Fonctionnalité de base | Systèmes à faible vitesse et à faible charge |

| > 1.5 | Plus doux, plus silencieux | Transmissions automobiles |

| > 2.0 | Haute fiabilité | Aérospatiale, machines de précision |

Un rapport de contact plus élevé améliore directement les performances de l'engrenage. Il améliore la répartition des charges, ce qui se traduit par un fonctionnement plus souple, un bruit plus faible et une plus grande fiabilité globale de la transmission. Ceci est crucial pour les applications exigeantes où la défaillance n'est pas envisageable.

Qu'est-ce qu'une interférence dans l'engrenage et quelles en sont les causes ?

Lorsque les engrenages s'engrènent, seules les parties involutives des dents doivent se toucher. Cette conception garantit un contact doux et glissant et une transmission de puissance prévisible.

L'interférence est ce qui se produit lorsque cette règle n'est pas respectée. La partie non invariable d'une dent entre en contact.

Le problème du contact non absolu

Ce contact indésirable peut creuser le pied de la dent de l'engrenage. Cette action destructrice est connue sous le nom de contre-dépouille.

Dans les cas les plus graves, elle entraîne le blocage complet des engrenages. Il s'agit d'une défaillance catastrophique appelée grippage. Il s'agit fondamentalement d'un problème géométrique.

Conséquences sur le profil de contact

| Type de contact | Action | Performances des engins |

|---|---|---|

| Involu | Roulage en douceur | Optimal et efficace |

| Non invariable | Grignotage et creusage | Défaillance, usure ou grippage |

Il s'agit d'un mode de défaillance qui peut être entièrement évité grâce à une conception soignée.

Origines géométriques des interférences

La cause première de l'interférence des engrenages est purement géométrique. Elle se produit lorsque la pointe d'une dent d'un engrenage dépasse une limite critique.

Cette limite est appelée point d'interférence. Elle marque le début du profil non inversé sur le flanc de la roue conjuguée, près de son cercle de base.

L'objectif voie de contact7 doit rester strictement entre les points d'interférence des deux engrenages en prise. S'il dépasse, il y a interférence.

Chez PTSMAKE, nos processus d'usinage CNC sont conçus pour respecter des tolérances strictes. Cette précision est essentielle pour créer les profils de dents exacts qui empêchent ces collisions géométriques dans les applications réelles.

Principaux facteurs de causalité

Dans le cadre de projets antérieurs, nous avons identifié plusieurs conditions géométriques communes à l'origine d'interférences.

| Facteur de causalité | Description | Impact sur la maille de l'engrenage |

|---|---|---|

| Faible nombre de dents | Les pignons ayant très peu de dents sont très sensibles aux interférences. | Augmente le risque de sous-cotation. |

| Angle de basse pression | Un angle de pression plus faible élargit le cercle de base, ce qui augmente le risque. | Il faut plus de dents pour l'éviter. |

| Grand addendum | Si l'addendum d'une dent est trop grand, sa pointe peut traverser le point d'interférence. | Une cause directe de goujaterie. |

| Erreur de distance centrale | Un montage incorrect peut modifier la géométrie des mailles et induire des interférences. | Entraîne du bruit et de l'usure. |

La compréhension de ces facteurs est la première étape. Une bonne conception des engrenages implique un équilibre minutieux de ces paramètres afin d'assurer un engrenage lisse et sans interférences.

L'interférence est un choc géométrique destructeur résultant d'un contact non absolu entre les dents. Elle découle de problèmes de conception tels qu'un faible nombre de dents ou des angles de pression inappropriés, ce qui entraîne un sous-coupage ou un grippage important et, en fin de compte, une défaillance de l'engrenage.

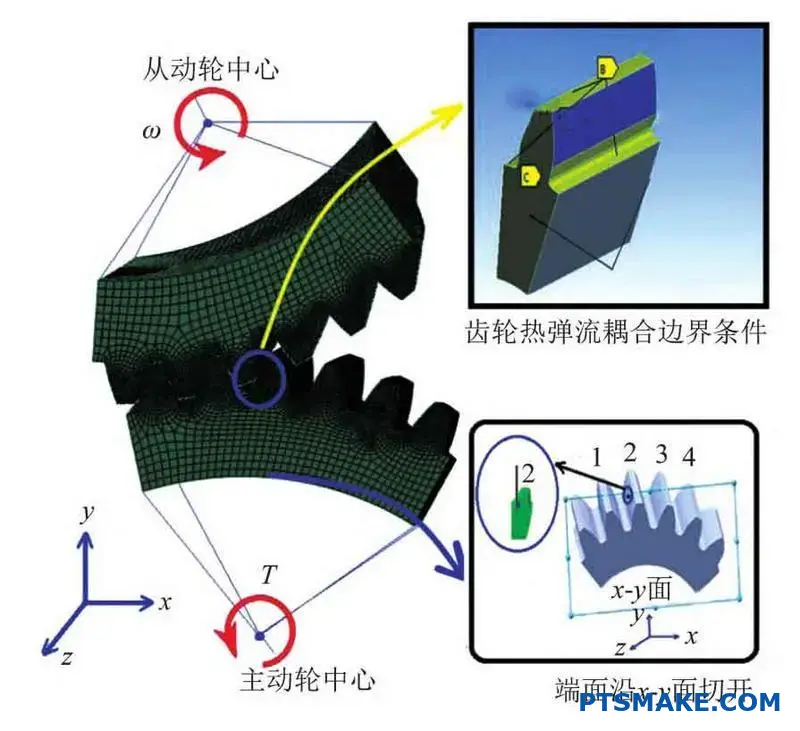

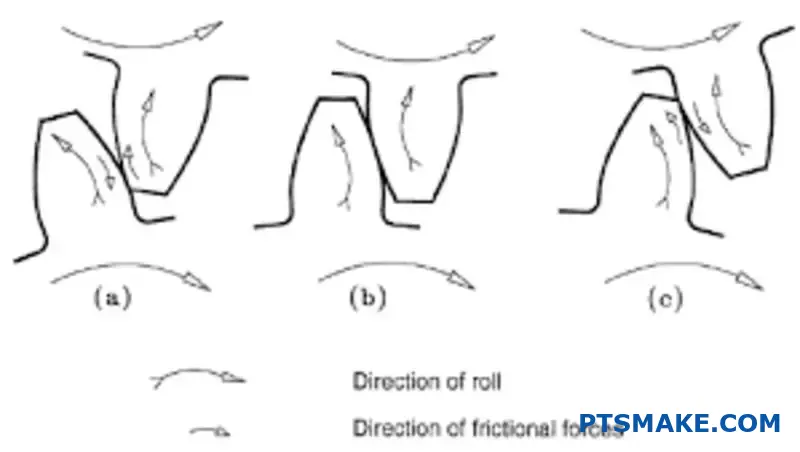

Comment la transmission du couple s'effectue-t-elle réellement au niveau de l'engrènement des dents ?

Nombreux sont ceux qui pensent que les dents d'un engrenage roulent simplement l'une sur l'autre. Il s'agit là d'une simplification excessive. Le mouvement réel est une combinaison sophistiquée de roulement et de glissement.

Cette double action est fondamentale. Elle dicte la manière dont la puissance est transférée efficacement. Elle influence aussi directement la durée de vie et l'usure du système d'engrenage.

La dynamique de roulement et de glissement

Il est essentiel de comprendre cette interaction pour concevoir des engrenages durables. L'emplacement du contact sur la face de la dent détermine le type de mouvement.

| Type de mouvement | Localisation primaire sur la dent | Effet clé |

|---|---|---|

| Roulage pur | Exactement au niveau de la ligne du terrain de jeu | Transfert d'énergie efficace |

| Glissant | Loin de la ligne du terrain | Crée des frottements et de l'usure |

Cet équilibre assure un contact permanent. Sans lui, une transmission fluide du couple serait impossible.

Déconstruction de l'interaction dentaire

La courbe en développante unique du profil d'une dent d'engrenage est responsable de ce mouvement complexe. Cette géométrie spécifique garantit un rapport de vitesse constant entre les engrenages qui s'engrènent, ce qui est essentiel pour une performance prévisible.

Le rôle du Pitch Point

La magie opère à un endroit précis. À l'endroit exact point de tangage8le mouvement est un pur roulement. C'est le moment où le transfert de puissance est le plus efficace avec un minimum de friction.

Au fur et à mesure que le point de contact s'éloigne de cette ligne, la vitesse de glissement augmente. Ce mouvement de glissement n'est pas un défaut ; c'est un élément nécessaire de la conception. Il permet aux dents de s'engager et de se désengager en douceur, sans se bloquer.

Le compromis : efficacité ou usure

Toutefois, ce glissement est également la principale source de chaleur de frottement et d'usure de la surface. Chez PTSMAKE, la gestion de ce compromis est au cœur de notre processus de fabrication d'engrenages à haute performance. Nous nous concentrons sur les matériaux et les finitions de surface qui minimisent l'usure.

| Poste de contact | Mouvement dominant | Impact |

|---|---|---|

| Pointe et racine | Haut coulissant | Augmentation de l'usure, de la chaleur |

| Point de tangage | Roulage pur | Efficacité maximale |

C'est cette danse complexe entre le roulement et le glissement qui fait fonctionner un engrenage. Il s'agit d'un équilibre entre un fonctionnement en douceur et une usure inévitable.

Le mouvement entre les dents de l'engrenage est un mélange nécessaire de roulement et de glissement, dicté par le profil de la dent. Le roulement pur au point de tangage garantit l'efficacité, tandis que le glissement permet un engagement en douceur, mais provoque également l'usure, un facteur critique dans la conception et la fabrication des engrenages.

Comment la géométrie des engrenages influence-t-elle directement l'erreur de transmission ?

Le profil idéal de la développante d'un engrenage est conçu pour une seule chose : un mouvement parfaitement fluide. Il assure un rapport de vitesse constant entre les engrenages qui s'engrènent.

Cependant, la fabrication n'est jamais parfaite. Des écarts microscopiques existent toujours à la surface de la dent.

Des petits défauts aux grands problèmes

Ces minuscules défauts perturbent le transfert en douceur du mouvement. Ils entraînent une légère fluctuation de la vitesse de l'engrenage de sortie à chaque enclenchement de dent. Il s'agit là d'une des principales sources d'erreur de transmission.

| Écart Source | Impact sur le mouvement |

|---|---|

| Erreur de profil | Vitesse de sortie instable |

| Finition de la surface | Augmentation du frottement et de l'usure |

Ces changements de vitesse, petits mais rapides, créent des bruits et des vibrations indésirables dans le système.

La mécanique des fluctuations

Une paire d'engrenages idéale a un point de contact qui se déplace doucement le long d'une ligne droite théorique. C'est ce qu'on appelle la ligne d'action. Ce contact constant garantit que l'engrenage entraîné tourne à une vitesse constante.

Des écarts de profil microscopiques entraînent un déplacement de ce point de contact. Il se déplace légèrement en avant ou en arrière de sa position idéale. Ce minuscule déplacement modifie le rayon de transmission effectif à cet instant.

En conséquence, l'engrenage de sortie accélère ou décélère brièvement. Cette accélération et ce ralentissement constants sont la manifestation physique de l'erreur de transmission. Dans le cadre de notre travail à PTSMAKE, nous avons constaté que ce phénomène avait un impact direct sur les applications à grande vitesse pour lesquelles la précision n'est pas négociable.

L'effet d'entraînement des imperfections

Ces fluctuations de vitesse sont une cause directe du ronflement des engrenages. Les dents de l'engrenage s'entrechoquent essentiellement à une fréquence déterminée par la vitesse de rotation, et toute incohérence dans ce battement crée du bruit.

Cela crée un erreur cinématique9 qui se répercute sur l'ensemble de l'assemblage. Au fil du temps, les vibrations qui en résultent peuvent entraîner une usure accélérée des dents de l'engrenage et des roulements. Elles peuvent même compromettre les performances du produit final.

| Fonctionnalité | Matériel idéal | Le matériel du monde réel |

|---|---|---|

| Chemin de contact | Ligne parfaitement droite | S'écarte de la ligne |

| Rapport de vitesse | Parfaitement constant | Fluctue avec la rotation |

| Niveau de bruit | Minimal (théoriquement) | Mesurable et variable |

Des défauts microscopiques sur le profil en développante d'un engrenage perturbent la fluidité du mouvement, entraînant une fluctuation de la vitesse de sortie. Cette erreur de transmission est l'une des causes principales du bruit et des vibrations des engrenages, ce qui a un impact négatif sur les performances et la durabilité. La fabrication de précision est essentielle pour atténuer ces problèmes.

Comment les types d'engrenages sont-ils classés en fonction de l'orientation de l'arbre ?

Pour comprendre la classification des engrenages, il faut commencer par les arbres. La position des arbres d'entrée et de sortie l'un par rapport à l'autre est la principale méthode de tri.

Ce modèle mental vous aide à réduire rapidement les options. Vous pouvez immédiatement filtrer les types d'engrenages en fonction de la configuration physique de votre machine.

Chez PTSMAKE, nous travaillons avec trois catégories principales. Chacune d'entre elles remplit une fonction mécanique distincte, dictant la forme et la fonction de l'engrenage.

| Orientation de l'arbre | Exemples d'engrenages primaires |

|---|---|

| Parallèle | Spur, Hélicoïdal |

| Intersection | Biseau |

| Non intersectés, non parallèles | Vis sans fin hypoïde |

Ce tableau constitue une référence rapide pour les choix initiaux de conception.

Engrenages à axes parallèles

Il s'agit de la disposition la plus courante. Les engrenages droits et hélicoïdaux entrent dans cette catégorie. Leurs arbres sont parallèles, ce qui les rend idéaux pour une transmission directe de la puissance.

Les engrenages droits sont simples et rentables. Leurs dents droites sont excellentes pour les vitesses modérées. Cependant, ils peuvent générer plus de bruit pendant leur fonctionnement.

Les engrenages hélicoïdaux ont des dents inclinées. Cette conception permet un engagement plus souple et plus silencieux, en particulier à des vitesses plus élevées. Ils peuvent également supporter des charges plus lourdes.

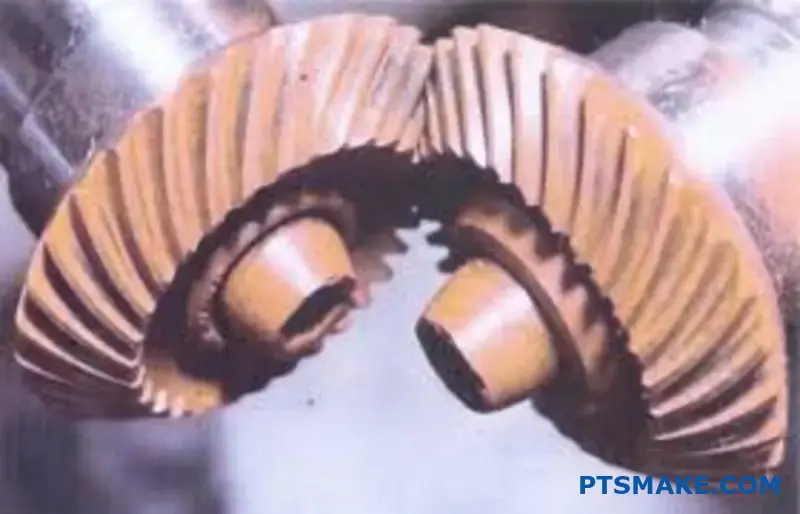

Engrenages à axes croisés

Lorsque vous devez prendre un virage dans votre transmission de puissance, vous utilisez ce groupe. Les engrenages coniques en sont l'exemple classique. Leurs arbres se rejoignent généralement à un angle de 90 degrés, bien que d'autres angles soient possibles.

Pensez au mécanisme d'une perceuse à main ou au différentiel d'une voiture. Ce sont des applications parfaites. Elles transfèrent efficacement la puissance entre des arbres qui se croisent.

Engrenages à axes non parallèles et non intersectés

Ce groupe traite les orientations les plus complexes. Les arbres sont sur des plans différents et ne se croisent jamais.

Les engrenages à vis sans fin sont célèbres dans cette catégorie. Ils offrent des rapports de réduction très élevés dans un espace compact. Le mouvement de glissement unique assure la action conjuguée10 est maintenue pour un transfert de puissance en douceur. Ils peuvent également être autobloquants.

Les engrenages hypoïdes sont un autre exemple clé. Ils sont similaires aux engrenages coniques, mais avec des axes décalés, ce qui permet d'obtenir des performances encore plus fluides et plus solides.

| Groupe | Caractéristiques principales | Candidature commune |

|---|---|---|

| Parallèle | Transmettre la puissance entre des arbres parallèles | Systèmes de transport, transmissions |

| Intersection | Changer le sens de la transmission de la puissance | Différentiels, exercices manuels |

| Sans effet | Rapports de démultiplication élevés, arbres décalés | Ascenseurs, essieux arrière d'automobiles |

La classification des engrenages en fonction de l'orientation de l'arbre - parallèle, entrecroisé ou non entrecroisé - simplifie la sélection. Ce cadre aide les ingénieurs à identifier le type d'engrenage le mieux adapté à leurs exigences spatiales et mécaniques, garantissant ainsi une conception efficace et efficiente dès le départ.

Quels sont les compromis pratiques entre les engrenages droits et les engrenages hélicoïdaux ?

Le choix du bon engrenage est crucial. Il s'agit souvent de choisir entre des engrenages droits et des engrenages hélicoïdaux. La décision a une incidence sur les performances, le coût et la complexité de la conception.

Les engrenages droits sont l'essence même de la simplicité. Leurs dents droites sont faciles à fabriquer. Cette simplicité signifie également qu'ils ne produisent pas de poussée axiale, ce qui simplifie les exigences en matière de roulements.

Les engrenages hélicoïdaux, quant à eux, offrent un fonctionnement plus doux et plus silencieux grâce à leurs dents inclinées. Cet engagement progressif permet des capacités de charge plus élevées.

Principales différences de conception

| Fonctionnalité | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Orientation des dents | Droit, parallèle à l'axe | Angulaire par rapport à l'axe |

| Engagement | Abrupt, pleine largeur de la dent | Graduelle, commençant à une extrémité |

| Niveau de bruit | Plus élevé | Plus bas |

| Poussée axiale | Aucun | Généré |

Comparaison approfondie

Lors de la sélection d'un type d'engrenage, les besoins spécifiques de l'application sont primordiaux. Il s'agit d'un équilibre entre performance et simplicité.

Avantages des engrenages droits

Les engrenages droits sont mécaniquement simples. Cela permet de réduire les coûts de fabrication et de faciliter l'entretien. Dans de nombreux projets de PTSMAKE, nous les utilisons pour des applications où la vitesse et le bruit ne sont pas des facteurs critiques. Leur principal avantage est l'absence de charge axiale, ce qui simplifie la conception globale du système.

Considérations sur les engrenages hélicoïdaux

Les engrenages hélicoïdaux sont supérieurs pour les applications à grande vitesse et à forte charge. Leurs dents inclinées s'engagent plus progressivement, ce qui réduit les vibrations et rend le fonctionnement plus silencieux. Nos tests montrent qu'ils peuvent supporter une charge nettement supérieure à celle d'un engrenage droit de même taille.

Cependant, cette performance a un coût. Les dents inclinées créent poussée axiale11La butée est une force parallèle à l'axe de l'engrenage. Cette force doit être gérée par des butées appropriées, ce qui ajoute de la complexité et du coût à l'assemblage final.

Des compromis détaillés en matière de performances

| Aspect | Engrenage droit | Engrenage hélicoïdal |

|---|---|---|

| Capacité de charge | Bon | Excellent |

| Limite de vitesse | Plus bas | Plus élevé |

| Bruit/Vibrations | Haut | Faible |

| Coût de fabrication | Plus bas | Plus élevé |

| Besoins en roulements | Simple | Nécessite des roulements à billes |

| Efficacité | Légèrement plus élevé | Légèrement plus bas (en raison du glissement) |

Le choix dépend de vos priorités. Les engrenages droits offrent une solution simple et rentable. Les engrenages hélicoïdaux offrent des performances supérieures et plus silencieuses pour les applications exigeantes, mais nécessitent des conceptions plus complexes pour gérer les charges axiales qui en résultent.

Quand faut-il choisir un engrenage conique plutôt qu'un engrenage à vis sans fin ?

Il est essentiel de choisir le bon matériel. Il s'agit d'adapter l'outil à la tâche. Les engrenages coniques sont les champions du transfert efficace de puissance à angle droit. Ils sont idéaux lorsque vous devez maintenir la vitesse et la puissance.

Les engrenages à vis sans fin offrent un ensemble différent d'avantages. Ils excellent à fournir des rapports de réduction très élevés dans un espace compact. Ils sont donc parfaits pour certaines applications spécialisées.

Principales différences fonctionnelles

Décortiquons leurs fonctions essentielles. Cette simple comparaison permet de clarifier leurs meilleures utilisations.

| Fonctionnalité | Engrenage conique | Engrenage à vis sans fin |

|---|---|---|

| Utilisation principale | Transfert d'énergie efficace à 90 | Réduction de l'engrenage élevé |

| Efficacité | Haut (95-99%) | Inférieur (50-90%) |

| Auto-verrouillage | Non | Oui (souvent) |

| Production de chaleur | Faible | Haut |

Ce tableau montre un compromis clair. Vous devez choisir si votre priorité est l'efficacité ou la réduction des émissions.

Analyse des scénarios d'application

Dans les projets de PTSMAKE, c'est toujours l'application qui dicte le choix de l'engrenage. Nous ne choisissons pas un engrenage en espérant qu'il fonctionne ; nous analysons d'abord les besoins du système. Cela garantit des performances optimales et la longévité du produit final.

Quand les engrenages coniques brillent

Les engrenages coniques sont la solution idéale pour les transmissions à angle droit à grande vitesse et à haut rendement. Pensez aux applications où la perte de puissance doit être minimale. Leur conception permet un fonctionnement souple et silencieux à des vitesses élevées.

Par exemple, dans les différentiels automobiles, un système d'engrenage conique transfère efficacement la puissance de l'arbre de transmission aux essieux. Cela permet aux roues de tourner à des vitesses différentes. Les presses d'imprimerie les utilisent également pour une distribution précise et rapide de la puissance.

Le créneau des engrenages à vis sans fin

Les engrenages à vis sans fin dominent dans les applications nécessitant une réduction massive de la vitesse et un couple élevé. Un exemple classique est celui d'un système de convoyeur à bande. Le moteur tourne à grande vitesse, mais la bande doit se déplacer lentement et avec une grande force.

Leur principal avantage est l'autoblocage. Une fois que l'entrée s'arrête, l'arbre de sortie ne peut plus reculer. Ce freinage inhérent est un élément de sécurité essentiel dans les ascenseurs et les équipements de levage. Le glissement de l'engrenage à vis sans fin génère des frottements qui empêchent le mouvement de l'arbre de sortie. rétroconduite12.

Comparaison en fonction de l'application

Voici un aperçu des scénarios spécifiques que nous avons rencontrés. Cela permet d'illustrer le processus de prise de décision.

| Application | Matériel recommandé | Raison |

|---|---|---|

| Différentiels automobiles | Engrenage conique | Efficacité élevée, vitesse élevée |

| Systèmes de convoyage | Engrenage à vis sans fin | Rapport de réduction élevé, couple élevé |

| Forets à main | Engrenage conique | Transfert d'énergie compact à angle droit |

| Ascenseurs | Engrenage à vis sans fin | Autobloquant pour la sécurité, couple élevé |

| Machines d'impression | Engrenage conique | Précision et rapidité requises |

Le choix du bon type d'engrenage dès le début de la phase de conception est crucial pour la réussite.

Les engrenages coniques sont destinés à la transmission de puissance efficace, à grande vitesse et à angle droit. Les engrenages à vis sans fin sont idéaux pour les applications nécessitant une réduction importante de la vitesse, un couple élevé et la sécurité d'un mécanisme autobloquant. Le choix dépend entièrement de vos besoins opérationnels spécifiques.

Qu'est-ce qui définit les propriétés uniques d'un train d'engrenages planétaires ?

Les systèmes d'engrenages planétaires sont des merveilles d'ingénierie. Leurs propriétés uniques sont le fruit d'une conception intelligente. Ils permettent d'obtenir une puissance élevée dans un espace réduit.

Leur nature coaxiale est un avantage clé. Cela signifie que les arbres d'entrée et de sortie sont alignés. Ils sont donc parfaits pour les applications exiguës.

Ils offrent également une densité de couple étonnante. Plusieurs planétaires se partagent la charge. Cela évite qu'un seul engrenage ne soit trop sollicité. Cela permet d'obtenir une unité très compacte et puissante.

| Propriété | Bénéfice |

|---|---|

| Arbres coaxiaux | Conception compacte et peu encombrante |

| Partage de la charge | Capacité de couple élevée, durabilité |

| Polyvalence | Plusieurs rapports de vitesse en une seule unité |

Un regard plus approfondi sur les propriétés principales

La conception d'un train d'engrenages planétaires est à l'origine de ses puissants avantages. La compréhension de ces propriétés permet de choisir le bon système pour une application donnée.

La nature coaxiale au service de la compacité

La disposition en ligne des arbres d'entrée et de sortie change la donne. Dans de nombreux projets que nous avons traités chez PTSMAKE, en particulier dans les domaines de la robotique et de l'automobile, l'espace est un luxe. Cette configuration coaxiale permet à la transmission d'être rationalisée et compacte.

Densité de couple élevée et partage des charges

Contrairement à une simple paire d'engrenages, un système planétaire répartit la charge. Elle est répartie sur plusieurs planétaires. Cela signifie qu'il peut supporter un couple beaucoup plus élevé sans nécessiter de plus gros engrenages.

Cette répartition de la charge augmente considérablement la durée de vie du système. Le mouvement complexe des planètes est une forme de mouvement épicyclique13. Ce mouvement permet d'équilibrer les contraintes sur l'ensemble du train d'engrenages.

Possibilités cinématiques polyvalentes

C'est là que les systèmes planétaires brillent vraiment. Il suffit de maintenir un composant immobile pour obtenir des résultats différents. Cela offre une incroyable souplesse de conception à partir d'un seul ensemble d'engrenages.

| Composante fixe | Entrée | Sortie | Résultat commun |

|---|---|---|---|

| Couronne | Engins de levage | Planet Carrier | Réduction de la vitesse |

| Engins de levage | Couronne | Planet Carrier | Réduction inférieure |

| Planet Carrier | Engins de levage | Couronne | Marche arrière ou surmultipliée |

Les propriétés uniques d'un train d'engrenages planétaires découlent de sa conception coaxiale, de son mécanisme de partage des charges et de sa polyvalence cinématique. Ces caractéristiques permettent la transmission d'un couple élevé dans un ensemble compact et adaptable, ce qui en fait un choix supérieur pour de nombreuses applications mécaniques avancées.

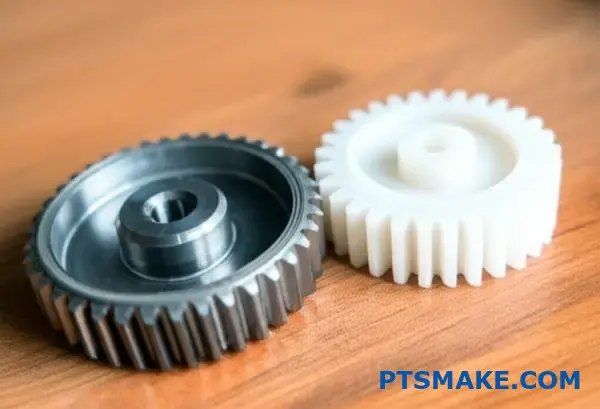

Comment les matériaux utilisés pour les engrenages déterminent-ils les applications et les performances ?

Le choix du matériau de l'engrenage est une première étape cruciale. Il détermine tout, de la capacité de charge au bruit de fonctionnement. Considérez-le comme une fondation. Un mauvais choix peut compromettre l'ensemble du système.

Les principales familles de matériaux sont les aciers, les plastiques et les bronzes. Chacune d'entre elles offre un profil de propriétés unique.

Matériaux courants des engrenages

Les exigences de votre application vous orienteront vers le matériau adéquat. Les systèmes à couple élevé ont besoin de résistance, tandis que les appareils médicaux peuvent privilégier un fonctionnement silencieux.

| Matériau | Propriété principale | Application idéale |

|---|---|---|

| Acier allié | Résistance et robustesse élevées | Transmissions automobiles |

| Plastique (par exemple, Nylon) | Autolubrifiant, silencieux | Matériel de bureau, biens de consommation |

| Bronze | Faible friction, conformabilité | Engrenages à vis sans fin, bagues à forte charge |

Ce processus de sélection est fondamental pour la réussite de la conception d'un engrenage.

Un examen plus approfondi révèle un compromis entre les propriétés. Il ne s'agit pas seulement de choisir le matériau le plus résistant. Nous devons faire correspondre des caractéristiques spécifiques aux exigences opérationnelles pour obtenir des performances optimales.

Lier les propriétés aux demandes

La dureté, par exemple, résiste à l'usure de surface et à l'indentation. Cette caractéristique est cruciale pour les engrenages soumis à de fortes contraintes de contact. Cependant, une dureté extrême peut parfois entraîner une fragilité, réduisant la capacité d'un engrenage à résister aux chocs.

La ténacité est la capacité du matériau à absorber l'énergie et à se déformer sans se rompre. Cette caractéristique est essentielle dans des applications telles que les machines industrielles, où les démarrages, les arrêts et les chocs soudains sont fréquents. La Propriétés tribologiques14 d'un matériau sont également essentiels, car ils régissent le frottement et l'usure pendant toute la durée de vie de l'engrenage.

Chez PTSMAKE, nous aidons nos clients à prendre ces décisions. Notre expertise dans l'usinage CNC des métaux et le moulage par injection des plastiques nous permet de fournir la solution la mieux adaptée. Nous analysons l'ensemble du contexte opérationnel.

| Propriété | Pourquoi c'est important | Demande spécifique |

|---|---|---|

| Dureté | Résiste à l'usure de la surface | Points de contact à haute pression |

| Solidité | Prévient les fractures dues aux chocs | Environnements soumis à des chocs |

| Résistance à l'usure | Assure une longue durée de vie | Fonctionnement continu ou abrasif |

| Résistance à la corrosion | Prévient la dégradation | Environnements chimiques ou humides |

Cet équilibre minutieux garantit que l'équipement ne se contente pas de fonctionner, mais qu'il excelle.

Le choix d'un matériau pour engrenages est un exercice d'équilibre. Vous devez mettre en balance des propriétés telles que la dureté, la ténacité et la résistance à l'usure avec les exigences spécifiques de l'application. Cette décision est fondamentale pour la performance, l'efficacité et la durée de vie de l'engrenage sur le terrain.

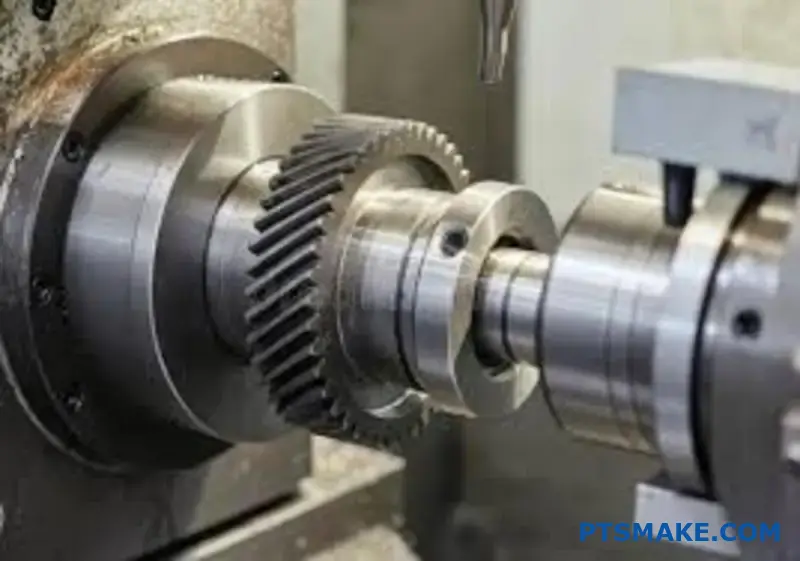

Quels sont les principaux procédés de fabrication des engrenages ?

Le choix du bon processus de fabrication des engrenages est crucial. Il a un impact direct sur la qualité, le coût et les performances de votre produit final. Les principales méthodes sont le formage et l'usinage.

Chaque technique offre des avantages uniques. Examinons les plus courants.

Principales méthodes de fabrication

Fardage

Il s'agit d'un procédé d'usinage à grande vitesse. Il est excellent pour la production d'engrenages droits et hélicoïdaux. Il est très efficace pour les productions de moyennes et grandes séries.

Mise en forme

Le façonnage est plus polyvalent que le taillage. Il permet de créer des engrenages internes et des caractéristiques que le taillage ne peut pas réaliser. Toutefois, il s'agit généralement d'un processus plus lent.

Broyage

La rectification est un processus de finition. Elle est utilisée après l'usinage pour obtenir une très grande précision et une finition de surface lisse. C'est essentiel pour les applications de haute performance.

Forgeage

Le forgeage est un procédé de mise en forme. Il façonne le métal en utilisant des forces de compression. Cette méthode permet de créer des ébauches d'engrenages solides et durables, mais nécessite un usinage secondaire pour les profils de dents finaux.

Voici une comparaison rapide :

| Processus | Utilisation principale | Avantage |

|---|---|---|

| Fardage | Production en grande quantité | Rapide et rentable |

| Mise en forme | Engrenages internes, formes complexes | Polyvalent |

| Broyage | Finition de haute précision | Précision supérieure |

| Forgeage | Créer des blancs solides | Excellente résistance du matériau |

La meilleure méthode dépend entièrement de vos besoins spécifiques. Il n'existe pas de procédé "idéal" pour tous les engins. Il s'agit d'un équilibre entre la précision, le volume, les matériaux et le budget.

Approfondissement de la sélection des processus

Lorsque nous aidons les clients de PTSMAKE, nous nous concentrons sur l'application finale. Un engrenage destiné à une transmission automobile à grande vitesse n'a pas les mêmes besoins qu'un engrenage destiné à un simple système de convoyage.

Précision et coût

La rectification offre une précision exceptionnelle. Elle est idéale pour les applications où le bruit et les vibrations doivent être réduits au minimum. Toutefois, cette précision a un coût plus élevé.

Le forgeage, quant à lui, est rentable pour les gros volumes. Mais elle ne permet pas d'obtenir les détails fins nécessaires à la fabrication d'un engrenage fini. Elle nécessite presque toujours des processus d'usinage secondaires. Cela ajoute des étapes et des coûts.

Impact sur les performances de l'engrenage

Le processus de fabrication a une incidence directe sur les propriétés mécaniques de l'engrenage. Le forgeage aligne la structure des grains du matériau, ce qui augmente la solidité et la résistance à la fatigue.

Les processus d'usinage tels que le taillage et le façonnage permettent de créer la géométrie précise de la dent, telle que l'épaisseur de la dent. profil en développante15Ce profil est essentiel pour une transmission de puissance en douceur. La rectification permet d'affiner ce profil jusqu'à la perfection.

D'après nos tests, un engrenage à terre peut supporter des charges plus élevées et fonctionner plus silencieusement qu'un engrenage à fraise-mère seule.

| Facteur | Fardage | Mise en forme | Broyage | Forgeage (blanc) |

|---|---|---|---|---|

| Précision | Bon | Bon | Excellent | Faible |

| Vitesse | Rapide | Moyen | Lenteur | Très rapide |

| Coût | Moyen | Moyenne-élevée | Haut | Faible (par unité) |

| La force | Bon | Bon | Bon | Excellent |

Le choix du bon procédé implique une analyse détaillée de ces compromis. Il permet de garantir la fiabilité de l'équipement final et de respecter les contraintes budgétaires.

Le choix d'une méthode de fabrication d'engrenages est une décision cruciale. Il s'agit de trouver un équilibre entre les exigences de qualité, de performance et de coût. Chaque procédé offre des avantages distincts adaptés aux différentes applications et aux différents volumes de production.

Comment les normes AGMA/ISO structurent-elles les niveaux de qualité des engrenages ?

Pour garantir la cohérence, les normes quantifient la précision des engrenages. Elles ne se contentent pas de dire "haute qualité". Elles utilisent des paramètres mesurables.

Cela permet de créer un langage clair pour toutes les personnes concernées. Les concepteurs, les fabricants et les inspecteurs travaillent tous à partir du même manuel.

Principaux paramètres de mesure

Ces normes s'articulent autour d'écarts spécifiques par rapport à un engin parfait. Les principaux sont le profil, l'avance et la hauteur. Chacun d'entre eux représente une partie différente de l'histoire de la qualité.

Ce qu'ils contrôlent

| Paramètres | Contrôles | Impact sur les performances |

|---|---|---|

| Écart de profil | La précision de la courbe de la dent (forme en développante) | Douceur, bruit |

| Écart de plomb | L'alignement de la dent le long de son axe | Répartition de la charge |

| Écart de hauteur | La cohérence de l'espacement entre les dents adjacentes | Vibrations, stress |

La compréhension de ces éléments vous permet de spécifier un engrenage qui répond aux besoins de performance sans pour autant faire de l'ingénierie à outrance.

La quantification de la précision consiste à fixer des limites d'erreur acceptables. Les normes AGMA et ISO attribuent des numéros de qualité. Un chiffre inférieur (comme ISO 4) signifie des tolérances plus étroites et un engrenage plus précis. Un chiffre plus élevé (comme ISO 12) autorise une plus grande déviation.

Le rôle des tolérances

Les tolérances représentent l'écart maximal autorisé pour chaque paramètre. Pour un engrenage aérospatial de haute précision, ces tolérances peuvent n'être que de quelques micromètres. Il s'agit d'une marge d'erreur très faible.

Chez PTSMAKE, nous utilisons des MMT à haute résolution pour vérifier ces valeurs. Nous cartographions chaque dent pour nous assurer qu'elle se situe dans la bande de tolérance spécifiée. Ces données sont essentielles pour l'assurance qualité.

De la spécification à la production

Un concepteur spécifie un niveau de qualité, comme AGMA Q10. Nous traduisons ensuite ce niveau en tolérances spécifiques de l'ordre du micron pour nos processus d'usinage CNC et de taillage d'engrenages. Chaque étape de la fabrication est contrôlée pour atteindre ces objectifs.

Ce processus garantit que l'engin final fonctionne exactement comme prévu. Il élimine les conjectures et la subjectivité. Chaque pièce de l'engrenage doit répondre à ces critères stricts, y compris sa déviation composite totale et même les caractéristiques spécifiques de l'engrenage. tolérance des flancs16 pour chaque surface dentaire.

Comparaison simplifiée des tolérances

Voici comment les tolérances peuvent évoluer en fonction des niveaux de qualité. Les valeurs réelles dépendent de la taille de l'engrenage et d'autres facteurs.

| Niveau de qualité | Tolérance relative du profil | Tolérance relative du pas |

|---|---|---|

| Haute précision (ISO 5) | ± 5 µm | ± 4 µm |

| Usage général (ISO 8) | ± 12 µm | ± 10 µm |

| Faible précision (ISO 11) | ± 30 µm | ± 25 µm |

Cette structure simplifie l'approvisionnement. Vous achetez un composant défini par des données mesurables et reproductibles.

Les normes AGMA et ISO quantifient la précision des engrenages à l'aide de paramètres spécifiques tels que le profil, l'avance et l'écart de pas. Ce système de niveaux de qualité numérotés et de tolérances définies garantit une communication claire et une fabrication cohérente, permettant un approvisionnement précis pour toute application.

Quels sont les différents modes de défaillance des engrenages ?

Pour résoudre un problème, il faut d'abord le comprendre. Il en va de même pour les pannes d'engrenage. L'identification du mode de défaillance est la première étape du diagnostic de la cause première. Cela permet de prévenir les problèmes futurs.

Décortiquons les types de défaillance les plus courants. Il s'agit là d'une base de diagnostic. Chaque mode raconte une histoire différente sur la vie de l'appareil.

Fatigue de flexion

Il s'agit d'un échec classique. Elle se traduit par la rupture d'une dent à sa racine. Ce phénomène est souvent causé par des charges élevées et répétées. La fissure commence par être petite et s'agrandit avec le temps.

Fatigue de surface

Cela affecte la surface de la dent de l'engrenage. La dent ne se brise pas entièrement. Au lieu de cela, de petits morceaux s'écaillent. Il s'agit de piqûres ou d'écaillages.

Une comparaison rapide peut aider à y voir plus clair :

| Mode de défaillance | Localisation | Cause | Résultat |

|---|---|---|---|

| Fatigue de flexion | Racine dentaire | Stress de flexion répétitif | Rupture complète de la dent |

| Fatigue de surface | Surface de la dent | Stress par contact répétitif | Piqûres, écaillage |

Comprendre les principaux modes de défaillance n'est qu'un début. Les détails de chaque catégorie en disent plus sur les conditions de fonctionnement. Nous devons creuser un peu plus.

Explorer les différents types d'usure

L'usure est une perte progressive de matière. Elle est différente de la fracture soudaine de la fatigue. Elle se produit lentement sur de nombreux cycles.

Usure abrasive

Ce phénomène se produit lorsque des particules dures glissent contre la surface de l'engrenage. C'est un peu comme du papier de verre. Ces particules peuvent être des contaminants du lubrifiant ou des débris provenant d'autres pièces. Elles rayent et rainurent le flanc de la dent.

Usure de l'adhésif

Cela se produit lorsque les surfaces des dents de l'engrenage glissent sous la pression. Les pics microscopiques, ou aspérités17peuvent se souder. Lorsque les engrenages tournent, ces soudures se brisent, entraînant la matière d'une surface à l'autre.

Comprendre les éraflures

Les éraflures sont une forme grave d'usure de l'adhésif. Elle est souvent causée par une rupture du film lubrifiant entre les dents. Il en résulte un contact direct métal/métal, une forte friction et une soudure localisée. Il en résulte une texture de surface rugueuse et déchirée.

Chez PTSMAKE, nous gérons ces risques grâce à une sélection précise des matériaux et à des contrôles de la finition de la surface.

| Type de défaillance | Mécanisme clé | Indice visuel |

|---|---|---|

| Usure abrasive | Grattage par des particules dures | Lignes fines, sillons |

| Usure de l'adhésif | Micro-soudure et déchirure | Transfert de matière, grippage |

| Éraflures | Défaillance du lubrifiant, forte adhérence | Taches rugueuses, déchirées, décolorées |

Il est essentiel de reconnaître les quatre principaux modes de défaillance des engrenages. Il s'agit de la fatigue par flexion, de la fatigue superficielle, de l'usure et de l'éraflure. Chacun d'entre eux a des causes et des signes visuels distincts, qui guident des stratégies efficaces de dépannage et de prévention.

Comment les différentes dispositions des engrenages créent-elles des rapports de vitesse spécifiques ?

Les différents types d'engrenages sont au cœur de la conception mécanique. Ils nous permettent de contrôler la vitesse et le couple avec précision. Tout est une question de mathématiques derrière les dents.

La relation entre les engrenages détermine le résultat final. Il est essentiel de comprendre cette relation pour construire des machines efficaces. Examinons les principaux types d'engrenages.

Trains d'engrenages simples

Un train d'engrenages simple comprend deux engrenages qui s'engrènent. Le rapport est simple : le nombre de dents de l'engrenage entraîné divisé par l'engrenage conducteur.

| Dents de l'engrenage du conducteur | Dents de l'engrenage entraîné | Rapport de vitesse |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Systèmes composés et épicycliques

Des systèmes plus complexes, comme les trains d'engrenages composés et épicycloïdaux, offrent une plus grande flexibilité. Ils permettent des réductions de vitesse beaucoup plus importantes dans un espace compact.

Pour obtenir le rendement souhaité, nous manipulons le nombre de dents et les configurations. L'objectif est d'obtenir l'équilibre parfait entre la vitesse et le couple pour l'application. Il s'agit d'un concept fondamental en ingénierie.

Comprendre les configurations des trains d'engrenages

Un train d'engrenages simple est la configuration la plus élémentaire. Il se compose d'un engrenage d'entraînement et d'un engrenage entraîné. Si vous avez besoin d'une réduction de vitesse importante, l'engrenage entraîné devient massif. Ce n'est souvent pas pratique.

Les trains d'engrenages composés résolvent ce problème. Ils utilisent plusieurs paires d'engrenages sur des arbres communs. Cela permet de multiplier les rapports de démultiplication. Il en résulte une réduction significative de la vitesse dans un encombrement physique beaucoup plus faible. Nous utilisons souvent cette configuration dans les projets de PTSMAKE qui requièrent un couple élevé.

La complexité des trains d'engrenages épicycloïdaux

Les trains d'engrenages épicycloïdaux, ou planétaires, sont plus complexes mais incroyablement polyvalents. Ils comportent un engrenage central, le "soleil", autour duquel tournent plusieurs engrenages "planétaires". Plusieurs engrenages "planétaires" tournent autour de lui. Une "couronne" extérieure s'engrène avec les planètes.

Cet arrangement permet d'obtenir des rapports de vitesse très élevés. Il est possible d'obtenir différents rendements en maintenant un composant à l'arrêt. Cette réduction de la vitesse entraîne une augmentation significative du couple, ce qui est connu sous le nom de Avantage mécanique18. C'est un outil puissant pour les applications avancées.

| Type de train d'engrenages | Caractéristiques principales | Cas d'utilisation courante |

|---|---|---|

| Simple | Entraînement direct | Machines de base |

| Composé | Multiplication des rapports | Réducteurs industriels |

| Épicyclique | Ratios élevés, compacts | Transmissions automatiques |

Il est essentiel de comprendre les arrangements d'engrenages tels que les trains simples, composés et épicycloïdaux. En manipulant le nombre de dents et les configurations, nous pouvons contrôler avec précision la vitesse, le couple et l'avantage mécanique qui en résulte afin de répondre aux exigences de conception spécifiques de toute application.

Comment effectuer un calcul de base pour la conception d'un train d'engrenages ?

Un calcul de base pour la conception d'un train d'engrenages suit un processus clair. Il s'agit d'un processus systématique et non d'une supposition. Tout commence par la compréhension de vos besoins spécifiques pour l'application.

Le flux de travail principal

Tout d'abord, vous devez définir les exigences en matière d'entrée et de sortie. Il s'agit notamment de la vitesse, du couple et des éventuelles contraintes d'espace. Ces paramètres constituent votre base. Ensuite, vous sélectionnez les types d'engrenages et les matériaux appropriés. Enfin, vous effectuez des calculs préliminaires de dimensionnement.

| Phase de conception | Objectif principal |

|---|---|

| 1. Exigences | Définir la vitesse, le couple et l'espace. |

| 2. La sélection | Choisir le type et le matériau de l'engrenage. |

| 3. Dimensionnement | Calculer les dimensions initiales de l'engrenage. |

Cette approche structurée vous permet d'atteindre efficacement les objectifs de performance.

Décomposition des étapes de calcul

La réussite d'une conception dépend de la justesse des détails dès le départ. Chaque étape s'appuyant sur la précédente, la précision est essentielle tout au long du processus.

Définition des besoins

Votre première tâche consiste à définir clairement les paramètres opérationnels. Quelle est la vitesse d'entrée du moteur ? Quel est le couple de sortie requis pour la charge ? Ces chiffres dictent toutes les décisions ultérieures dans la conception du train d'engrenages. Une erreur à ce niveau conduit à l'échec.

Sélection du type d'engrenage et du matériau

Ensuite, vous sélectionnez le type d'engrenage. Le choix dépend de facteurs tels que l'orientation de l'arbre et les besoins d'efficacité. Dans le cadre de nos projets chez PTSMAKE, nous guidons nos clients dans la sélection des matériaux. L'acier est idéal pour les engrenages usinés CNC à couple élevé. Les polymères sont idéaux pour les engrenages plus silencieux, moulés par injection. L'objectif est d'équilibrer les performances, le coût et la facilité de fabrication. L'objectif est d'équilibrer les performances, le coût et la facilité de fabrication. Rapport de contact19 est également un facteur essentiel.

Calculs préliminaires de dimensionnement

Une fois les exigences et les choix effectués, vous pouvez commencer à dimensionner le système. Il s'agit de calculer le rapport d'engrenage permettant d'obtenir le changement de vitesse souhaité. Vous déterminerez également le nombre de dents et le diamètre primitif de chaque engrenage. Ces calculs constituent le plan initial de la fabrication.

| Type d'engrenage | Candidature commune | Avantage principal |

|---|---|---|

| Engrenage droit | Transmission simple de la puissance | Facile à fabriquer |

| Engrenage hélicoïdal | Transmissions automobiles | Fonctionnement souple et silencieux |

| Engrenage conique | Transfert de puissance à angle droit | Changements de direction de l'alimentation |

| Engrenage à vis sans fin | Rapports de réduction élevés | Capacité d'auto-verrouillage |

Un processus structuré de conception d'engrenages transforme les exigences en un composant fonctionnel. Ce processus, qui va de la définition de la vitesse et du couple aux calculs initiaux, garantit que le train d'engrenages final fonctionne de manière fiable et répond à toutes les spécifications dès le départ.

Quelles sont les étapes de la spécification des tolérances des engrenages ?

La spécification des tolérances des engrenages commence par les normes industrielles. Vous devez utiliser des cadres tels que l'AGMA ou l'ISO. Ces normes fournissent un numéro de qualité.

Ce nombre agit comme une abréviation. Il définit la précision globale de l'engrenage.

Sélection d'un numéro de qualité

Un chiffre plus élevé signifie des tolérances plus étroites. Par exemple, Q12 correspond à un outil électrique commercial. Q8 correspond à des applications plus exigeantes. Il s'agit d'un équilibre entre les besoins de performance et le budget.

Définition des tolérances sur les dessins

Une fois que vous avez choisi un numéro de qualité, traduisez-le. Spécifiez les tolérances géométriques clés sur votre plan de fabrication.

| Type de tolérance | Caractéristique contrôlée |

|---|---|

| Sortie de route | Concentricité des dents par rapport à l'axe |

| Erreur de profil | Écart par rapport à la forme idéale de la dent |

| Erreur de hauteur | Espace entre les dents adjacentes |

Le fabricant sait ainsi exactement ce qu'il doit produire.

L'utilisation de normes telles que AGMA 2015 ou ISO 1328 constitue la base. Ces documents sont exhaustifs. Ils peuvent sembler écrasants. La clé est de se concentrer sur ce qui est important pour votre application spécifique. Ne pas sur-spécifier.

Équilibrer les coûts et les performances

Une erreur fréquente consiste à choisir un numéro de qualité plus élevé que nécessaire. Les coûts de fabrication augmentent alors de manière significative. Chaque amélioration de la qualité peut entraîner une augmentation des coûts, parfois de manière exponentielle.

Chez PTSMAKE, nous guidons souvent nos clients sur ce point. Nous les aidons à trouver le point idéal. Nous nous assurons que le matériel fonctionne de manière fiable sans dépenses inutiles.

Du numéro de qualité aux contrôles spécifiques

Un numéro de qualité est un bon point de départ. Mais pour les applications critiques, il ne suffit pas. Vous devez spécifier les tolérances individuelles sur le dessin. Cela élimine toute ambiguïté pour le fabricant.

Par exemple, au lieu d'indiquer simplement "AGMA Q10", vous définissez des limites spécifiques pour le profil des dents, l'avance et le faux-rond. Vous pouvez également spécifier la erreur composite totale20qui donne un bon aperçu de la qualité fonctionnelle du matériel.

Cette approche détaillée vous donne plus de contrôle. Elle garantit que les aspects les plus critiques de la géométrie de l'engrenage sont traités en priorité lors de la fabrication et de l'inspection.

| Standard | Région primaire | Échelle de qualité |

|---|---|---|

| AGMA | Amérique du Nord | T3-Q15 (Plus c'est élevé, mieux c'est) |

| ISO | International | 1-12 (la valeur la plus basse est la meilleure) |

| DIN | Allemagne | 1-12 (la valeur la plus basse est la meilleure) |

Il est essentiel de comprendre ces différences lorsque l'on travaille avec des partenaires internationaux.

La spécification des tolérances des engrenages implique l'utilisation des normes AGMA/ISO pour choisir un indice de qualité. Ce choix doit permettre d'équilibrer les performances et les coûts. Il faut ensuite traduire ce choix en tolérances géométriques spécifiques sur le plan de fabrication afin de garantir la clarté et d'obtenir le résultat fonctionnel souhaité.

Comment analyser les forces exercées sur les arbres et les roulements ?

L'analyse des forces exercées sur un engrenage est essentielle. Elle commence par un diagramme de corps libre (FBD). Ce simple croquis représente visuellement toutes les forces agissant sur l'arbre.

L'objectif d'un diagramme de corps libre

Un FBD isole un composant. Il montre toutes les forces et tous les moments externes. Cette clarté est la première étape vers des calculs précis. Elle permet d'éviter des erreurs de conception critiques.

Identifier les forces clés

Nous devons identifier trois forces principales. Ces forces proviennent de l'interaction des engrenages.

| Type de force | Direction | Impact |

|---|---|---|

| Tangentiel | Tangente au cercle de tangage | Transmission du couple |

| Radial | Vers le centre de l'arbre | Écarter les arbres |

| Axiale | Le long de l'axe de l'arbre | Crée des charges de poussée |

Calcul des forces sur les mailles de l'engrenage

Une fois que vous avez votre FBD, l'étape suivante est le calcul. Chaque composante de la force a une formule spécifique. La force tangentielle est la plus simple. Il s'agit simplement du couple divisé par le rayon de tangage. C'est cette force qui effectue le travail réel.

La force radiale agit pour séparer les engrenages. Elle est calculée à l'aide de l'angle de pression. Cette force sollicite directement les roulements, ce qui entraîne une déflexion. La sélection correcte des roulements dépend du calcul précis de cette force.

Considérations sur la force axiale

La force axiale, ou force de poussée, est présente dans les engrenages hélicoïdaux et coniques. Il s'agit d'une composante de la force totale de l'engrenage. Force résultante21 poussant le long de l'axe de l'arbre. Cette force nécessite des paliers de butée ou des paliers à contact oblique pour la supporter.

Ignorer cette force peut conduire à une défaillance rapide du roulement. Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions échouer parce que l'analyse initiale négligeait les charges axiales d'un engrenage hélicoïdal.

Combiner les forces

Les forces sont des vecteurs. Elles doivent être combinées pour obtenir la charge totale sur les roulements. Cette charge totale détermine la taille et le type de roulement nécessaires.

| La force | Influence primaire | Variable clé de calcul |

|---|---|---|

| Tangentielle (Ft) | Transmission du couple | Couple (T) |

| Radial (Fr) | Charge d'appui | Angle de pression (φ) |

| Axiale (Fa) | Charge de poussée | Angle de l'hélice (ψ) |

Notre équipe d'ingénieurs assiste souvent les clients dans cette analyse. Nous nous assurons que les pièces fabriquées fonctionneront de manière fiable sous les charges calculées. Cette collaboration est la clé du succès.

La création d'un diagramme de corps libre est essentielle. Il permet de visualiser et de quantifier les forces tangentielles, radiales et axiales exercées sur l'engrenage. Cette analyse précise permet de sélectionner correctement les arbres et les roulements, d'éviter une défaillance prématurée des composants et de garantir la fiabilité du système.

Comment préparer un engrenage pour l'assemblage et le montage ?

La qualité d'un engrenage parfaitement usiné dépend de son installation. Une préparation adéquate est la clé de la fiabilité et de la performance. Elle permet d'éviter les défaillances prématurées et garantit un fonctionnement sans heurts.

Les quatre piliers de la préparation du matériel

Décortiquons les étapes essentielles. Chacune d'entre elles est essentielle pour garantir un montage sûr et une longue durée de vie. Il ne s'agit pas seulement d'assemblage, mais d'ingénierie de précision. Elle garantit que votre système fonctionne comme prévu.

| Étape | Objectif |

|---|---|

| Nettoyage | Éliminer tous les contaminants |

| L'inspection | Vérifier les spécifications et l'état |

| Chauffage | Obtenir un ajustement sûr par rétraction |

| Alignement | Assurer un maillage et un fonctionnement corrects |

Une plongée plus profonde dans les procédures de pré-assemblage

Dans nos projets à PTSMAKE, nous traitons la préparation avec la même précision que notre usinage CNC. Un petit oubli ici peut entraîner de gros problèmes plus tard. Examinons chaque étape plus en détail.

Nettoyage en profondeur

Commencez par nettoyer l'engrenage et l'arbre. Utilisez un solvant non résiduel pour éliminer toute trace d'huile, de graisse et de revêtement protecteur. Toute particule étrangère peut compromettre l'ajustement. Même un minuscule éclat de métal peut causer des dommages importants au fil du temps.

Inspection détaillée

Ensuite, vérifiez chaque dimension critique. Vérifiez l'alésage, la rainure de clavette et le profil de la denture de l'engrenage par rapport aux dessins techniques. Utilisez des pieds à coulisse, des micromètres et des jauges. Recherchez les bavures ou les entailles dues à l'expédition ou à la manutention. Celles-ci doivent être soigneusement éliminées avant de poursuivre le travail.

Chauffage contrôlé pour les raccords de rétraction

Pour les raccords par rétraction, le chauffage est essentiel. Le processus utilise dilatation thermique22 pour agrandir temporairement l'alésage de l'engrenage. Cela lui permet de glisser sur l'arbre pour un ajustement serré lors du refroidissement. Une surchauffe peut endommager la trempe de l'engrenage et les propriétés du matériau.

| Méthode de chauffage | Pour | Cons |

|---|---|---|

| Chauffage à induction | Chauffage rapide, uniforme et sûr | Coût initial de l'équipement plus élevé |

| Four | Bon pour les pièces multiples | Processus de chauffage plus lent |

| Bain d'huile | Répartition uniforme de la chaleur | Salissant, risque d'incendie |

Alignement de précision

Enfin, un alignement correct n'est pas négociable. Utilisez des outils tels que des indicateurs à cadran et des niveaux de précision. Vous devez vous assurer que l'engrenage est parfaitement perpendiculaire à l'arbre. Un mauvais alignement est l'une des principales causes de bruit, de vibrations et d'usure excessive.

Une préparation méticuleuse est fondamentale pour toute installation d'engrenage. Le respect de procédures strictes de nettoyage, d'inspection, de chauffage contrôlé et d'alignement précis garantit les performances et la fiabilité à long terme de l'assemblage. Il n'est pas possible de sauter ces étapes pour obtenir des résultats de haute qualité.

Comment équilibrer les performances, le coût et la fabricabilité ?

Prenons une décision concrète. Un client avait besoin d'un équipement spécifique pour un nouveau projet de robotique. Deux options principales s'offraient à lui.

Un engrenage de haute précision ou un engrenage moins coûteux. Il s'agit d'un compromis courant.

Les deux options d'engrenage

Nous les avons aidés à évaluer les deux choix. L'un était un engrenage en acier usiné CNC. L'autre était un engrenage en POM moulé par injection. Les différences étaient significatives.

Voici une brève analyse de la comparaison initiale :

| Fonctionnalité | Haute précision (acier CNC) | Moins cher (POM moulé) |

|---|---|---|

| Coût unitaire | Haut | Faible (à l'échelle) |

| Précision | Très élevé | Bon |

| Délai d'exécution | Modéré | Long (outillage) |

Ce simple tableau a permis de définir les principaux compromis.

Approfondir l'application

Le choix ne se limite pas à la fiche technique. Il s'agit de la fonction spécifique de l'appareil. Quelle est sa place dans le produit final ?

Nous avons demandé au client : S'agit-il de l'articulation principale du bras robotique ? Ou s'agit-il d'une fonction interne, non critique ? La réponse change tout.

Performance ou "suffisant" ?

L'engrenage en acier de haute précision offre une durabilité exceptionnelle. Il n'y a qu'un minimum de réaction brutale23ce qui est crucial pour la précision de positionnement du robot.

Le matériel moulé était beaucoup moins cher en grandes quantités. Il était également plus léger et plus silencieux. Cependant, ses tolérances étaient plus faibles. Il ne pouvait pas supporter les mêmes charges.

Dans le cadre de notre travail à PTSMAKE, nous guidons nos clients dans cette démarche. Nous les aidons à définir ce que signifie réellement la "performance" pour leur application. Souvent, le choix le plus judicieux en matière d'ingénierie est celui du "suffisamment bon". Il permet d'économiser de l'argent et de simplifier la fabrication.

Comparons les mesures de performance critiques dont nous avons parlé.

| Mesure de la performance | Haute précision (acier CNC) | Moins cher (POM moulé) |

|---|---|---|

| Capacité de charge | Excellent | Modéré |

| Résistance à l'usure | Excellent | Bon |

| Bruit opérationnel | Modéré | Faible |

| Poids | Lourd | Lumière |