Les défauts de moulage des métaux coûtent des millions aux fabricants chaque année. Les pièces échouent aux contrôles de qualité, les délais de livraison ne sont pas respectés et les relations avec les clients souffrent lorsque les processus de moulage se déroulent mal.

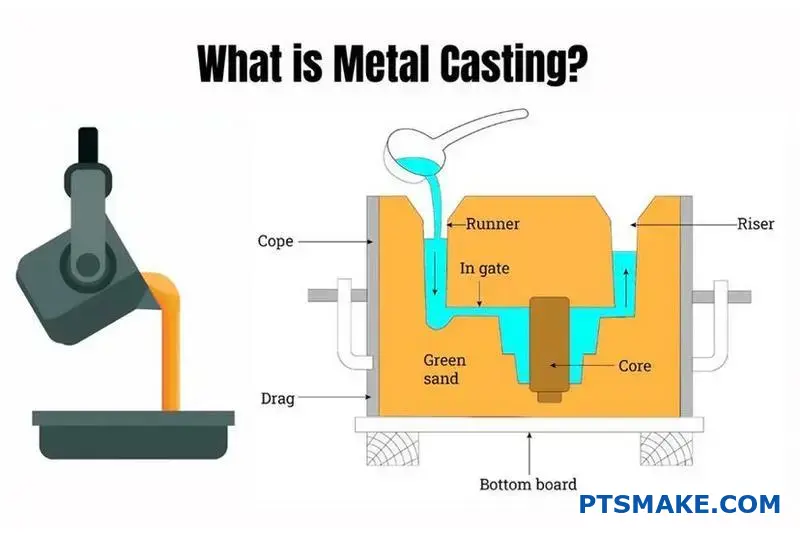

Le moulage des métaux est un processus de fabrication qui consiste à couler du métal en fusion dans une cavité de moule pour créer des pièces. Ce guide couvre 14 processus clés, la sélection des matériaux, la prévention des défauts et les stratégies d'optimisation des coûts pour vous aider à obtenir des résultats cohérents et de haute qualité, du prototype à la production.

Au cours de mes années chez PTSMAKE, j'ai travaillé avec des ingénieurs qui avaient besoin de solutions pratiques pour relever les défis du moulage. Ce guide décompose les processus complexes en étapes réalisables que vous pouvez appliquer immédiatement pour améliorer vos opérations de moulage et réduire les erreurs coûteuses.

Quels sont les principaux procédés de moulage des métaux et leurs critères de sélection ?

Il est essentiel de choisir le bon procédé de moulage des métaux. Cette décision a une incidence directe sur la qualité, le coût et le calendrier de livraison de la pièce finale. Il s'agit d'une étape fondamentale pour la réussite.

Nous aidons souvent nos clients à faire ce choix. Comparons trois méthodes principales pour simplifier votre décision.

Les procédés de moulage de noyaux en un coup d'œil

Le moulage en sable, le moulage à la cire perdue et le moulage sous pression sont des choix populaires. Chacun d'entre eux a une fonction différente.

| Processus | Meilleur pour | Complexité |

|---|---|---|

| Moulage au sable | Grandes pièces, faible volume | Faible |

| Moulage à la cire perdue | Formes complexes, haute finition | Haut |

| Moulage sous pression | Volume élevé, précision | Moyen |

Évaluer les principaux critères de sélection

Pour choisir la bonne méthode, il faut examiner en détail les besoins spécifiques de votre projet. Examinons les facteurs les plus importants.

Compatibilité des matériaux

Le moulage au sable fonctionne avec presque tous les métaux. Cela inclut l'acier et le fer à haute température. Le moulage sous pression est limité aux alliages non ferreux comme l'aluminium et le zinc. Le moulage à la cire perdue offre une bonne solution intermédiaire.

Volume et coût de production

Le moulage sous pression a des coûts d'outillage initiaux élevés. Mais il offre le coût le plus bas par pièce pour des volumes importants. Le moulage en sable est bon marché pour les prototypes ou les faibles volumes. L'outillage est peu coûteux. Le moulage à la cire perdue se situe entre les deux.

Il s'agit de trouver un équilibre entre l'investissement initial et les économies de production à long terme. Un problème commun à tous les processus est celui des vides internes, ou porosité1, qui, s'ils ne sont pas contrôlés, peuvent affecter l'intégrité des pièces et augmenter les taux de rebut.

Taille et finition des pièces

Pour les très grandes pièces, le moulage en sable est souvent la seule option. Le moulage à la cire perdue permet de créer de petites pièces complexes avec un excellent état de surface, ce qui réduit la nécessité d'un usinage secondaire.

Organisons cela dans une matrice de décision. Cela vous aidera à visualiser les compromis.

| Critères | Moulage au sable | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|---|

| Choix des matériaux | Très large | Large | Limited (Non-ferrous) |

| Volume de production | Faible à moyen | Faible à moyen | Haut |

| Taille de la pièce | Grandes dimensions | Petite à moyenne | Petite à moyenne |

| Finition de la surface | Rugueux | Excellent | Bon à excellent |

| Coût unitaire (volume élevé) | Haut | Moyen | Faible |

Le choix du bon procédé de moulage des métaux implique un compromis. Vous devez trouver un équilibre entre le matériau, le volume, la taille, la finition et le coût. Cette matrice de décision fournit un point de départ clair pour évaluer le moulage en sable, le moulage à la cire perdue et le moulage sous pression pour votre application spécifique.

Quelle est la famille des alliages de fonderie de métaux ferreux les plus courants ?

Les alliages ferreux sont les chevaux de bataille du moulage des métaux. Il s'agit principalement de matériaux à base de fer.

Leurs propriétés dépendent fortement de la teneur en carbone et de la forme. Nous travaillons principalement avec quatre types courants.

Il s'agit notamment de la fonte grise, de la fonte ductile, de la fonte malléable et des pièces moulées en acier. Chacune d'entre elles possède des atouts uniques. Elles conviennent donc à des tâches différentes. Il est essentiel de choisir la bonne.

Le moulage des métaux ferreux offre un large éventail d'options. Chaque alliage a une fonction spécifique, et il est essentiel de faire le bon choix en termes de performances et de coûts.

Gray Iron : le champion de l'usinabilité

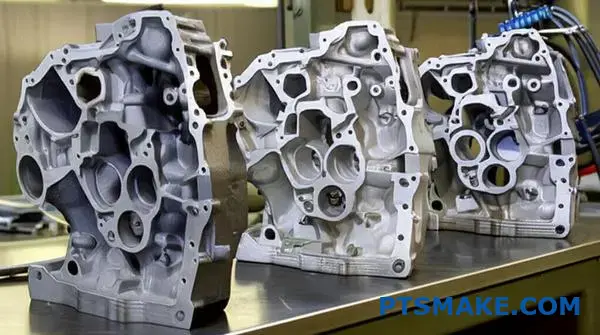

La fonte grise contient du carbone sous forme de flocons de graphite. Cette structure, tout en la rendant cassante, lui confère un excellent amortissement des vibrations et une usinabilité supérieure. C'est un choix rentable pour des pièces telles que les blocs moteurs.

Fonte ductile : la force rencontre la flexibilité

La fonte ductile est une amélioration significative de la ténacité. Un traitement spécial modifie sa structure en carbone. La différence essentielle réside dans sa morphologie du graphite2. Le carbone forme des sphères et non des flocons. Il en résulte une résistance et une ductilité accrues, à l'instar de l'acier. Il est idéal pour les pièces durables telles que les vilebrequins et les conduites d'eau.

Pièces coulées en fonte malléable et en acier

La fonte malléable est obtenue par traitement thermique, ce qui lui confère une bonne ductilité. Les pièces moulées en acier offrent la plus grande solidité et la plus grande résistance à l'usure. Elles sont parfaites pour les applications soumises à de fortes contraintes, comme les vannes industrielles.

Voici une comparaison rapide de notre expérience à PTSMAKE.

| Type d'alliage | Résistance à la traction | Ductilité | Usinabilité | Application typique |

|---|---|---|---|---|

| Fer gris | Faible | Très faible | Excellent | Socles de machines |

| Fonte ductile | Haut | Moyen | Bon | Tuyaux, vilebrequins |

| Fer malléable | Moyen | Haut | Très bon | Composants automobiles |

| Moulage d'acier | Très élevé | Haut | Juste | Soupapes, engrenages |

Le choix du bon alliage ferreux est un exercice d'équilibre. Il s'agit d'arbitrer entre la résistance, la ductilité, l'usinabilité et le coût. La fonte grise est facile à travailler, tandis que l'acier offre une résistance ultime. Le meilleur choix dépend de vos besoins spécifiques en matière d'ingénierie et de budget.

Quelle est la famille des alliages de fonderie de métaux non ferreux les plus courants ?

Les alliages non ferreux constituent l'épine dorsale de la fabrication moderne. Ils offrent un large éventail de propriétés sans les problèmes de poids et de corrosion du fer. Examinons les principales familles.

Alliages d'aluminium

Ils sont connus pour leur légèreté et leur résistance à la corrosion. Ils sont parfaits pour les pièces aérospatiales et automobiles où la réduction du poids est essentielle.

Alliages de cuivre

Ce groupe comprend les laitons et les bronzes. Ils sont appréciés pour leur excellente conductivité électrique et leur résistance. Pensez aux composants électriques et à la quincaillerie marine.

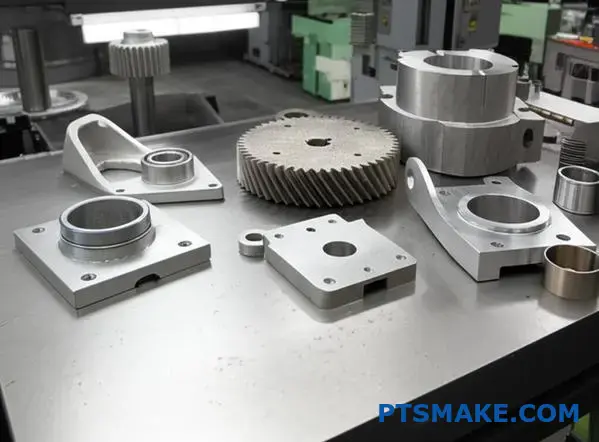

Alliages de zinc

Les alliages de zinc excellent dans le moulage des métaux. Ils offrent une grande précision dimensionnelle et sont idéaux pour créer des pièces complexes et détaillées telles que des engrenages et des ferrures décoratives.

| Famille d'alliages | Avantage principal | Industrie typique |

|---|---|---|

| Aluminium | Léger | Aérospatiale |

| Cuivre | Conductivité | Électronique |

| Zinc | Castabilité | Automobile |

Le choix du bon alliage ne se limite pas à une seule propriété. Il s'agit de trouver un équilibre entre les performances, le coût et les exigences de fabrication. Chez PTSMAKE, nous guidons quotidiennement nos clients dans cette décision.

Approfondissement de la sélection des alliages

L'aluminium est léger, mais sa résistance n'égale pas celle de certains alliages de cuivre. Il est parfait pour les boîtiers, mais peut-être pas pour les engrenages soumis à de fortes contraintes. Le cuivre offre une résistance et une conductivité supérieures. Cependant, il est beaucoup plus dense et coûte généralement plus cher, ce qui se répercute sur le prix final de la pièce.

Les alliages de zinc permettent d'obtenir des détails fantastiques lors du moulage sous pression. Ils permettent d'obtenir des parois fines et des formes complexes directement à partir du moule. Cela réduit souvent la nécessité d'un usinage secondaire. Toutefois, leur résistance au fluage plus faible ne leur permet pas de convenir à des applications à haute température.

Il faut également tenir compte de l'interaction de ces alliages avec d'autres matériaux. Cela permet d'éviter des problèmes tels que corrosion galvanique3 dans l'assemblage final. L'environnement dans lequel la pièce sera utilisée joue un rôle important.

| Propriété | Alliages d'aluminium | Alliages de cuivre | Alliages de zinc |

|---|---|---|---|

| Densité (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Résistance à la corrosion | Excellent | Bon à excellent | Bon |

| Conductivité électrique | Bon | Excellent | Bon |

| Fluidité de la coulée sous pression | Bon | Juste | Excellent |

Nous avons abordé les principales familles de métaux non ferreux : l'aluminium, le cuivre et le zinc. Chacune présente des avantages uniques en termes de poids, de conductivité et de coulabilité. Le choix idéal dépend des besoins spécifiques de votre application, en équilibrant les performances avec les réalités de la fabrication et le coût global du projet.

Quel est le paysage des opérations de finition après coulée ?

Une fois qu'une pièce sort du moule, son voyage est loin d'être terminé. C'est là que commence la finition post-coulée. Il s'agit d'une séquence critique d'opérations.

Chaque étape transforme la pièce brute en un composant fonctionnel. Ce processus garantit que le produit final répond aux spécifications exactes.

Le flux de travail standard après la coulée

Voici un flux typique que nous suivons. Il va de la suppression grossière et à grande échelle à la mise au point et à la vérification.

| Stade | Objectif principal |

|---|---|

| Secousses et chocs | Séparation de la pièce coulée du moule. |

| Démontage de la carotte et de la colonne vertébrale | Découpe de l'excédent de matériau. |

| Nettoyage de surface | Élimination des résidus de calcaire et de sable. |

| Traitement thermique | Modification des propriétés mécaniques. |

| Inspection finale | Vérifier la qualité et les spécifications. |

Ce processus structuré est essentiel pour obtenir des résultats cohérents.

Un regard plus approfondi sur chaque étape

Comprendre l'objectif de chaque étape permet d'en clarifier l'importance. D'après mon expérience, le fait de sauter ou de précipiter une étape entraîne souvent des problèmes de qualité en aval. Il s'agit d'une chaîne dont chaque maillon est important pour la pièce de fonderie finale.

Séparation initiale et enlèvement des matières brutes

Les premières étapes font appel à la force brute. L'ébranlement sépare violemment le moule en sable de la pièce moulée. Ensuite, nous retirons les tiges de coulée, les colonnes montantes et les vannes. Il s'agit de canaux qui permettent au métal en fusion de s'écouler.

| Méthode de retrait | Meilleur pour | Principaux éléments à prendre en compte |

|---|---|---|

| Sciage | Grandes coupes droites | Rapide pour l'enlèvement en vrac |

| Broyage | Formes complexes, finition | Plus précis mais plus lent |

| Cisaillement | Matériaux fragiles | Peut induire du stress |

Affiner la surface et les propriétés

Une fois l'excédent éliminé, nous nous concentrons sur le raffinage. Le grenaillage nettoie la surface et lui confère une finition uniforme. C'est essentiel pour les revêtements ou l'usinage ultérieurs.

Le traitement thermique modifie ensuite la structure interne de la pièce. microstructure4. Ce processus permet d'augmenter la dureté, d'améliorer la ductilité ou de soulager les contraintes internes créées lors de la coulée. Il s'agit d'une étape hautement technique mais vitale pour la performance.

Assurance qualité finale

Enfin, chaque pièce est soumise à une inspection. Il s'agit de contrôles dimensionnels à l'aide de MMT, d'inspections visuelles et parfois d'essais non destructifs (END). C'est la dernière promesse de PTSMAKE que la pièce est exactement ce que le client a commandé.

Le flux de travail post-coulée est un processus systématique. Il commence par un nettoyage grossier tel que le secouage et l'enlèvement des carottes. Il passe ensuite à l'affinage par grenaillage et traitement thermique, et se termine par une inspection finale rigoureuse pour garantir la qualité.

Quels sont les traitements thermiques les plus courants pour les pièces métalliques moulées et pourquoi ?

Les traitements thermiques ne sont pas uniques. Chaque processus modifie avec précision la structure interne d'une pièce de métal coulée. Cela nous permet d'obtenir des propriétés spécifiques pour le produit final.

Nous nous appuyons principalement sur trois méthodes courantes. Il s'agit du recuit, de la normalisation et de la trempe avec revenu.

Principaux objectifs du traitement

Chaque méthode a un objectif distinct. Il est essentiel de comprendre leurs objectifs pour produire une pièce réussie qui fonctionne comme prévu.

| Traitement | Objectif principal | Résultat |

|---|---|---|

| Recuit | Soulagement du stress, adoucissement | Amélioration de l'usinabilité |

| Normalisation | Affinage des grains | Augmentation de la force |

| Trempe/Traitement | Durcissement | Dureté et résistance élevées |

Cette répartition simple guide notre processus de sélection initiale.

Voyons plus en détail le fonctionnement de chaque procédé. L'objectif ultime est toujours de modifier la microstructure de la pièce moulée. Cela permet d'obtenir les propriétés mécaniques souhaitées pour l'application finale, garantissant ainsi la fiabilité et les performances.

Recuit : L'anti-stress

Le recuit est comme un bouton de réinitialisation du métal. Nous chauffons la pièce coulée, la maintenons à une température spécifique, puis la refroidissons très lentement à l'intérieur du four.

Ce refroidissement lent permet à la structure interne de se réaligner, soulageant ainsi les contraintes internes dues au processus de coulée. Il rend également le métal plus souple et améliore sa ductilité. Chez PTSMAKE, nous utilisons souvent ce procédé pour améliorer l'usinabilité des pièces complexes, ce qui réduit l'usure des outils.

Normaliser : Affiner la structure

La normalisation commence comme le recuit, mais le processus de refroidissement est différent. Au lieu de refroidir lentement dans le four, la pièce est refroidie à l'air libre.

Cette vitesse de refroidissement plus rapide crée une structure de grain plus fine et plus uniforme. Le métal coulé qui en résulte est plus résistant et légèrement plus dur qu'un métal recuit. Il offre un excellent équilibre entre résistance et ténacité pour de nombreuses applications.

Trempe et revenu : L'amélioration ultime

Pour obtenir une dureté et une résistance maximales, nous utilisons la trempe. La coulée est chauffée jusqu'à ce que sa structure se transforme en austénite5. Il est ensuite rapidement refroidi dans un liquide comme l'eau ou l'huile. Ce processus crée un matériau très dur mais cassant.

Pour réduire cette fragilité, nous procédons à une deuxième étape : la trempe. Nous réchauffons la pièce à une température plus basse et plus précise. Cette étape permet d'augmenter la ténacité de la pièce.

| Température de trempe | Dureté | Solidité |

|---|---|---|

| Faible | Très élevé | Faible |

| Moyen | Haut | Moyen |

| Haut | Moyen | Haut |

Ce traitement en deux étapes offre des performances supérieures pour les pièces soumises à de fortes contraintes.

Ces traitements sont des outils de fabrication essentiels. Le recuit ramollit le métal pour faciliter l'usinage. La normalisation apporte une résistance équilibrée. La trempe et le revenu créent la combinaison ultime d'une dureté et d'une résistance élevées pour les applications de moulage de métaux exigeantes.

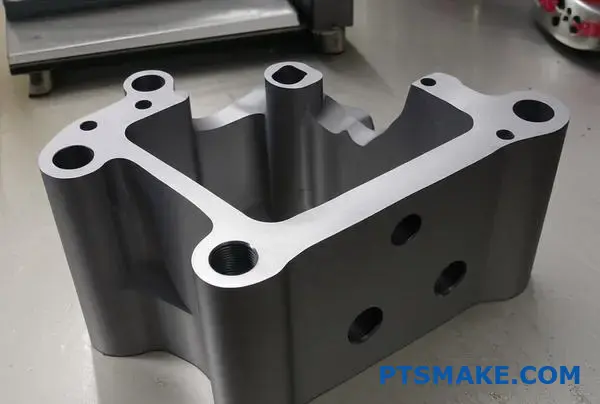

Comment concevoir une pièce pour qu'elle soit fabricable (DFM) dans le domaine de la fonderie ?

Pour rationaliser la DFM dans le domaine du moulage des métaux, je m'appuie toujours sur une liste de contrôle pratique. Elle permet de transformer une théorie complexe en étapes simples et réalisables. Il ne s'agit pas seulement d'éviter les erreurs.

Il s'agit de créer un parcours efficace de la conception à la production. La liste de contrôle se concentre sur quatre domaines critiques. Il s'agit des rayons, des angles de dépouille, de l'épaisseur des parois et du plan de joint.

Principaux éléments de la liste de contrôle DFM

Voici une répartition simple des principes fondamentaux de la conception d'une coulée de métal. Le fait de prêter attention à ces principes dès le départ permet d'économiser beaucoup de temps et d'argent par la suite.

| Élément de conception | Objectif principal |

|---|---|

| Rayons généreux | Prévenir les concentrations de contraintes |

| Angles d'ébauche | Faciliter le démoulage des pièces |

| Épaisseur uniforme de la paroi | Assurer un refroidissement uniforme, éviter les défauts |

| Ligne de séparation | Simplification de l'outillage, amélioration de la finition |

Une liste de contrôle permet d'ancrer votre conception dans la réalité de la fabrication. Chaque point aborde un mode de défaillance courant dans la coulée des métaux. Voyons pourquoi ces éléments sont si importants.

Rayons et points de contrainte

Les angles internes aigus constituent un problème majeur. Ils créent des zones de concentrations de contraintes6, qui peut entraîner des fissures pendant le refroidissement ou sous charge. En ajoutant des rayons généreux, vous répartissez cette contrainte sur une plus grande surface, ce qui renforce considérablement la pièce.

Angles d'étirage pour une éjection facile

Un angle de dépouille est une légère conicité appliquée aux faces verticales. Sans cet angle, il est difficile de démouler la pièce. Cela peut endommager à la fois la pièce et le moule coûteux. Même un petit angle de 1 à 2 degrés fait une énorme différence.

L'importance de l'épaisseur des parois

Le métal en fusion doit refroidir uniformément. Si une section est beaucoup plus épaisse qu'une autre, elle refroidira plus lentement. Cela crée des tensions internes et des défauts tels que des porosités ou des points chauds. Le maintien d'une épaisseur de paroi uniforme est l'un des moyens les plus efficaces de garantir une coulée solide et fiable. Chez PTSMAKE, nous aidons nos clients à atteindre cet équilibre de manière efficace.

Une comparaison met en évidence l'impact :

| Choix de la conception | Bonnes pratiques DFM | Mauvaises pratiques DFM |

|---|---|---|

| Coins | Arrondi avec de grands rayons | Angles aigus à 90 degrés |

| Murs | Epaisseur constante | Changements brusques d'épaisseur |

| Faces verticales | Angle de dépouille de 1 à 3 | Tirant d'eau 0° (murs droits) |

| Ligne de séparation | Placé sur un plan simple et plat | Placé sur des éléments complexes |

Une liste de contrôle DFM solide n'est pas négociable pour réussir. En se concentrant sur les rayons, les angles de dépouille, l'uniformité des parois et l'emplacement du plan de joint, on s'attaque aux problèmes les plus courants et les plus coûteux du moulage des métaux, ce qui garantit un processus de production plus harmonieux.

Comment choisir le procédé de moulage des métaux approprié pour un nouveau produit ?

Faire le bon choix peut sembler complexe. Mais un cadre structuré simplifie tout. Il s'agit de poser les bonnes questions dans le bon ordre.

Nous commençons par les éléments non négociables. Il s'agit des paramètres fixes de votre projet. Ils constituent le premier filtre, le plus important.

L'alliage choisi et la taille physique de la pièce sont les principales contraintes. Elles éliminent d'emblée certains procédés de moulage des métaux, ce qui réduit considérablement vos options dès le départ.

| Non négociable | Impact sur la sélection des processus |

|---|---|

| Type d'alliage | Détermine le point de fusion et la compatibilité requis. |

| Taille/poids de la pièce | Exclut les processus dont la taille est limitée. |

Une fois que vous avez filtré les éléments non négociables, l'étape suivante consiste à équilibrer les principaux compromis. C'est là que vos objectifs commerciaux entrent en jeu.

L'équation du coût de l'outillage par rapport au coût de la pièce

Le volume de production prévu est le facteur le plus important. Il influence directement votre stratégie en matière de coûts. Produisez-vous 100 pièces ou 100 000 ?

Pour les faibles volumes, un procédé à faible coût d'outillage, tel que le moulage en sable, est souvent préférable. Le coût par pièce peut être plus élevé, mais l'investissement initial est minime.

Pour la production de gros volumes, il est rentable d'investir dans un outillage plus coûteux pour le moulage sous pression ou le moulage à la cire perdue. Cela permet de réduire considérablement le coût par pièce à long terme. La conception de l'outillage Système de portillon7 devient critique ici pour la cohérence.

Faire correspondre les besoins et les capacités

Enfin, vous devez aligner les besoins techniques de votre projet sur ce que chaque processus peut fournir.

Finition de surface et tolérances

Votre pièce doit-elle présenter une surface lisse et prête à l'emploi ? Ou doit-elle subir un post-usinage ? Le moulage à la cire perdue offre une excellente finition, tandis que le moulage au sable est beaucoup plus rugueux.

De même, tenez compte de vos exigences en matière de tolérance. Le moulage sous pression permet de maintenir des tolérances très serrées, ce qui est essentiel pour les assemblages complexes. Dans nos projets à PTSMAKE, nous utilisons une matrice simple pour aider les clients à visualiser ces compromis finaux.

| Processus | Coût de l'outillage | Coût unitaire de la pièce | Tolérances typiques |

|---|---|---|---|

| Moulage au sable | Faible | Haut | Lâches |

| Moulage à la cire perdue | Haut | Moyen | Serré |

| Moulage sous pression | Très élevé | Faible | Très serré |

Un cadre décisionnel solide commence par des éléments non négociables tels que l'alliage et la taille. Ensuite, vous devez équilibrer les coûts d'outillage et les coûts unitaires en fonction de votre volume de production. Enfin, vous devez adapter les capacités du processus à vos exigences spécifiques en matière de tolérance et de finition de surface.

Comment préparer une estimation de base du coût d'une coulée de métal ?

Il est essentiel de transformer les connaissances techniques en arguments commerciaux. Le meilleur moyen d'y parvenir est de disposer d'un modèle de coûts détaillé. Je recommande toujours d'utiliser une simple feuille de calcul.

Cette approche permet d'analyser chaque dépense. Elle permet de ne rien oublier.

Principales catégories de coûts

Votre modèle doit comprendre plusieurs éléments essentiels. Ceux-ci constituent la base de votre estimation.

| Catégorie de coût | Description |

|---|---|

| Matières premières | Métal, alliages, sable, liants. |

| L'énergie | Coût de la fonte du métal. |

| Travail | Tâches de moulage, de coulage et de finition. |

| Outillage | Coûts des patrons et des boîtes à noyaux. |

| Frais généraux | Frais de fabrication et d'administration. |

Cette structure rend l'estimation du coût du moulage des métaux claire et gérable.

Transformer les données techniques en informations financières

Une bonne feuille de calcul ne se contente pas de dresser la liste des coûts. Il vous aide à comprendre leur impact. Chaque ligne relie une exigence technique à une valeur monétaire spécifique.

Par exemple, une conception plus complexe augmente les coûts de main-d'œuvre. Le choix d'un alliage spécifique a une incidence directe sur les dépenses en matières premières. Cette clarté est essentielle à la prise de décision.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que les coûts d'outillage pouvaient être trompeurs s'ils n'étaient pas gérés correctement. L'étalement de ce coût sur le volume de production prévu, un processus connu sous le nom de "coût d'outillage", peut être trompeur. amortissement8, permet d'obtenir un coût par pièce plus précis.

Exemple de ventilation détaillée des coûts

| Facteur | Base de calcul | Impact sur les coûts |

|---|---|---|

| Coût des matériaux | Poids par pièce x Prix par kg | Direct et variable |

| Coût du travail | Heures par partie x Taux horaire | Direct et variable |

| Amortissement de l'outillage | Coût total de l'outil / Total des pièces | Fixe par pièce |

| Frais généraux | % de temps de travail ou de temps machine | Indirect et fixe |

Cette vue détaillée vous aide à identifier les principaux facteurs de coûts. Vous pouvez alors concentrer vos efforts d'optimisation là où ils sont les plus importants. Un modèle précis permet d'éviter les surprises ultérieures.

Une feuille de calcul des coûts structurée est indispensable. Il transforme des détails techniques complexes en une carte financière claire, ce qui vous permet de prendre des décisions stratégiques en connaissance de cause pour vos projets de moulage de métaux et d'assurer un meilleur contrôle budgétaire.

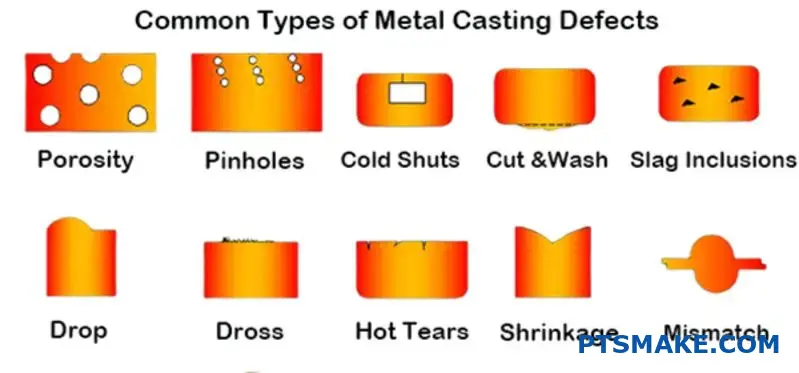

Comment remédier à un défaut de fonderie courant ?

Abordons un casse-tête courant dans le domaine de la coulée des métaux : la porosité de retrait. Pour y remédier, il faut adopter une approche structurée et ne pas se fier aux apparences. Il s'agit de trouver méthodiquement la cause première.

Nous commençons par un diagramme de cause et d'effet. Cet outil nous aide à faire un brainstorming et à visualiser toutes les sources potentielles du défaut. Il fournit un chemin clair vers une solution.

En ce qui concerne le retrait, les causes sont souvent liées à la manière dont le métal en fusion alimente le moule. Une colonne montante sous-dimensionnée ou une température de coulée élevée sont des coupables fréquents.

| Cause potentielle | Catégorie |

|---|---|

| Montée inadéquate | Conception |

| Température d'écoulement élevée | Processus |

| Mauvaise ventilation | Moule |

Sur cette base, nous pouvons proposer une action claire. Par exemple, augmenter la hauteur de la colonne montante de 15% pour améliorer l'alimentation de la coulée.

Approfondissons cette solution structurée. Le diagramme en arête de poisson est notre principal outil. Il décompose le problème en éléments gérables : L'homme, la machine, le matériel et la méthode. Cet examen systématique nous permet d'éviter de passer à côté d'un facteur essentiel.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'il était essentiel de documenter chaque variable. Pour la porosité de retrait, les catégories ‘Méthode’ et ‘Matériau’ sont souvent celles où se cachent les problèmes. Par exemple, une température de coulée élevée peut créer des gradients thermiques qui entraînent la formation de vides.

C'est ici que la compréhension Retrait volumétrique9 est essentielle. Lorsque le métal passe de l'état liquide à l'état solide, son volume diminue. La colonne montante doit agir comme un réservoir, en alimentant la coulée en métal fondu pour compenser cette réduction.

Si la colonne montante se solidifie avant la partie principale, elle ne peut pas remplir sa fonction. C'est ce qui crée le défaut. Après analyse, nous pouvons déterminer qu'une augmentation de 15% de la hauteur de la colonne montante fournira suffisamment de matière pour résoudre ce problème.

Mais comment savoir si la correction a fonctionné ? Nous produisons un nouveau lot d'essai. Nous vérifions ensuite à l'aide de méthodes non destructives telles que l'inspection par rayons X.

| Méthode de vérification | Objectif |

|---|---|

| Inspection par rayons X | Détecter les vides internes de manière non destructive. |

| Sectionnement et polissage | Confirmer visuellement l'absence de porosité. |

| Mesure de la densité | Comparer la densité de la pièce à la norme du matériau. |

Ce processus axé sur les données fournit une confirmation claire. Il valide notre solution et affine nos normes pour les futurs travaux de moulage de métaux.

Pour remédier à la porosité de retrait, nous utilisons un diagramme en arête de poisson afin d'identifier les causes profondes, telles qu'une colonne montante sous-dimensionnée. Nous mettons en œuvre une solution spécifique, comme l'augmentation de la hauteur de la colonne montante, puis nous vérifions son efficacité à l'aide de méthodes telles que l'inspection par rayons X et le sectionnement.

Comment optimiser un processus de coulée de métal pour réduire les coûts ?

Maximiser le rendement est un moyen direct de réduire les coûts. Il s'agit d'un simple ratio. Nous comparons le poids de la pièce finale à la quantité totale de métal coulé.

Chaque morceau de métal qui ne se retrouve pas dans le produit final représente un coût. Cela inclut les systèmes d'évacuation et d'élévation nécessaires au processus.

Notre objectif est de réduire la taille de ces systèmes. Mais nous devons le faire sans sacrifier la qualité. La réduction du taux de rebut est également cruciale pour l'amélioration de vos résultats.

Un rendement plus élevé signifie moins de déchets et une production plus efficace.

| Métrique | Avant l'optimisation | Après optimisation |

|---|---|---|

| Total métal coulé | 15 kg | 13 kg |

| Poids final de la coulée | 10 kg | 10 kg |

| Pourcentage de rendement | 66.7% | 76.9% |

L'amélioration du rendement de la coulée des métaux nécessite une approche détaillée. Il ne s'agit pas seulement de couler moins de métal. Il s'agit de concevoir l'ensemble du système dans un souci d'efficacité.

L'équilibre entre la mise en place d'une grille et d'un palier

Le système d'entrée et de sortie est essentiel. Il guide le métal en fusion dans la cavité du moule et alimente la pièce moulée pendant qu'elle refroidit. Cela permet d'éviter les défauts causés par retrait volumétrique10.

Toutefois, ce système est retiré après la coulée et devient un rebut. Il doit être refondu, ce qui consomme de l'énergie et du temps.

La clé est l'optimisation. Un système trop grand gaspille beaucoup de matière. Un système trop petit peut entraîner des défauts tels que la porosité, ce qui augmente le taux de rebut.

Chez PTSMAKE, nous utilisons des logiciels de simulation. Cela nous aide à concevoir les portes et les élévateurs les plus efficaces pour chaque pièce unique. Cela permet de minimiser le gaspillage de matériaux tout en garantissant une bonne coulée.

Réduire le taux de rebut

Les pièces mises au rebut représentent une perte totale de matière, d'énergie et de main-d'œuvre. L'identification des causes profondes des rebuts est la première étape de leur réduction. Un contrôle cohérent des processus est essentiel.

| Taux de rebut | Impact sur les coûts pour 1000 unités |

|---|---|

| 5% | Coût de base |

| 3% | Des économies significatives |

| 1% | Efficacité optimale |

D'après nos tests, même une petite réduction des déchets peut entraîner des économies substantielles sur l'ensemble d'une production.

L'optimisation du rendement de la coulée est une stratégie en deux parties. Tout d'abord, il faut concevoir intelligemment les portes et les colonnes montantes afin de réduire le gaspillage de matériaux. Deuxièmement, resserrer les contrôles de processus pour réduire le taux de rebut. Cela permet de réduire directement les coûts et de renforcer l'efficacité globale de toute opération de coulée de métal.

Dans le cas d'une coulée de métal défaillante, comment procéder à l'analyse de la défaillance ?

Une coulée de métal défectueuse peut mettre un terme à un projet. Pour y remédier, il faut plus qu'une simple supposition. Il faut une procédure formelle.

Une approche systématique permet de trouver la véritable cause du problème. Cela évite de répéter les mêmes erreurs coûteuses.

Le processus en cinq étapes

Voici une description simple du processus que nous suivons à PTSMAKE. Il va de l'observation initiale à la solution finale et efficace.

| Étape | Action |

|---|---|

| 1 | Défaut de document |

| 2 | Rassembler les données |

| 3 | Analyse des défauts |

| 4 | Forme de l'hypothèse |

| 5 | Mettre en œuvre la correction |

Cette méthode structurée est essentielle pour résoudre les problèmes de moulage complexes.

Pourquoi une procédure formelle est cruciale

Sans procédure formelle, les équipes tirent souvent des conclusions hâtives. Une analyse structurée permet d'éviter cela en imposant une approche fondée sur les données. Il s'agit de monter un dossier, pas seulement de repérer une faille.

Etapes 1 & 2 : Construire les fondations

Tout d'abord, documentez tout. Prenez des photos claires et notez l'emplacement de la panne. Rassemblez ensuite toutes les données de production. Il s'agit notamment des journaux de fusion, des résultats des tests de sable et des paramètres de la machine. Ces données fournissent le contexte nécessaire à une véritable analyse. Dans nos projets antérieurs, ces données ont souvent révélé des variations cachées du processus.

Etapes 3, 4 et 5 : De l'analyse à l'action

Ensuite, il faut analyser le défaut lui-même. Il peut s'agir d'une inspection visuelle, d'une section de la pièce ou d'une analyse plus approfondie. analyse métallurgique11. Sur la base de tous les éléments de preuve, vous formulez une hypothèse logique sur la cause première. Il ne s'agit pas d'une supposition, mais d'une conclusion éclairée. Enfin, vous proposez et mettez en œuvre un plan d'action correctif pour éviter que le problème ne se reproduise.

La comparaison des approches fait apparaître clairement les avantages.

| Approche par approximation | Procédure systématique |

|---|---|

| Tirer des conclusions hâtives | Rassemble d'abord toutes les données disponibles |

| S'appuie sur l'opinion | Sur la base de preuves et d'analyses |

| Corrige les symptômes | Résoudre la cause première |

| entraîne souvent des échecs répétés | Prévenir les problèmes futurs |

Un processus formel transforme un problème en une opportunité d'apprentissage, renforçant ainsi votre contrôle de qualité global.

Une procédure formelle, étape par étape, n'est pas négociable pour une analyse efficace des défaillances. Elle permet à votre équipe de passer systématiquement de l'estimation du problème à la mise en œuvre d'une solution validée, garantissant ainsi la fiabilité à long terme de vos composants de fonderie.

Comment adapter un processus à un alliage nouveau et peu familier ?

L'adaptation d'un procédé à un nouvel alliage ne se fait pas au hasard. Elle nécessite un plan structuré de recherche et de développement. Ce plan constitue votre feuille de route vers le succès.

Commencer par la fiche technique

Tout d'abord, procurez-vous la fiche technique de l'alliage. Ce document est votre première source d'information. Il vous indique les propriétés fondamentales du matériau.

Paramètres clés de la fiche technique

Ces données initiales sont essentielles. Elles permettent d'éviter des erreurs majeures avant même de commencer le processus de coulée du métal.

| Paramètres | Importance |

|---|---|

| Point de fusion | Règle la base de la température de chauffage. |

| Fluidité | Influence le remplissage des moules et la capture des détails. |

| Rétrécissement | Dicte la conception de la colonne montante et de la porte. |

Ces données constituent un bon point de départ.

De la théorie à la pratique

La fiche technique fournit une base théorique. Mais la fabrication dans le monde réel comporte toujours des variables. C'est pourquoi nous procédons à des essais à petite échelle. Ils permettent de combler le fossé entre le papier et la production.

Réalisation d'essais de coulée à petite échelle

Chez PTSMAKE, nous effectuons toujours des coulées d'essai. Cette étape n'est pas négociable pour les matériaux peu familiers. Nous créons de petits moules simples pour observer le comportement de l'alliage. Cela permet de minimiser les risques et le gaspillage de matériaux.

Ces tests nous aident à affiner les variables critiques du processus. Nous analysons la façon dont l'alliage s'écoule et se solidifie. Cela révèle ses véritables caractéristiques dans nos conditions spécifiques. Nous prêtons une attention particulière aux défauts potentiels causés par des problèmes tels qu'un mauvais écoulement ou une solidification excessive. rétrécissement dendritique12.

Ajustement des variables clés

Nous ajustons méthodiquement une variable à la fois. Cela permet d'isoler son effet sur la qualité de la pièce finale. Il s'agit d'une approche systématique de la résolution des problèmes de fabrication.

| Variable | Objectif d'ajustement |

|---|---|

| Température de coulée | Optimiser la fluidité sans provoquer de porosité du gaz. |

| Système de portillon | Assure un remplissage complet du moule sans turbulence. |

| Risering | Compenser le retrait pour éviter les vides. |

Sur la base des résultats de nos tests, nous pouvons passer à l'échelle supérieure en toute confiance. Cette phase de R&D garantit la réussite de notre premier cycle de production. Il s'agit d'une étape fondamentale pour toute opération fiable de moulage de métaux.

Un plan de R&D solide est essentiel. Commencez par consulter la fiche technique de l'alliage pour acquérir des connaissances théoriques. Ensuite, utilisez des coulées d'essai à petite échelle pour affiner les variables de votre processus. Cette approche structurée minimise les risques et garantit l'aptitude à la production.

Comment faire passer un prototype de moulage réussi à la production de masse ?

La mise à l'échelle d'un prototype réussi ne consiste pas seulement à en augmenter la quantité. Elle nécessite un changement stratégique complet. Les méthodes qui ont fonctionné pour une ou dix pièces échoueront pour dix mille.

Du prototype à l'outil de production

L'outillage des prototypes est souvent fabriqué dans des matériaux plus souples et plus rapides à usiner. C'est une bonne chose pour les essais initiaux. Mais il ne durera pas pour les productions en série. Les modèles de production durables sont essentiels pour la fabrication en grande série.

| Type d'outil | Durée de vie (cycles) | Matériau | Meilleur pour |

|---|---|---|---|

| Prototype | 10 - 1,000 | Acier doux, aluminium | Validation, faible volume |

| Production | 100,000+ | Acier trempé | Production de masse |

Adopter l'automatisation

Les processus manuels introduisent des variations. Pour évoluer efficacement, vous devez automatiser les tâches répétitives telles que le mélange du sable, le moulage et le coulage. L'automatisation garantit la cohérence et la rapidité.

Les principaux défis de la mise à l'échelle

Le passage d'un prototype à une production en série présente plusieurs obstacles majeurs. Il s'agit de passer d'un processus souple et pratique à un système rigide et contrôlé. Ignorer ces défis peut entraîner des problèmes de qualité et des dépassements de budget.

Mise à niveau de l'outillage

L'outillage prototype temporaire ne peut pas résister aux pressions de la production continue. Nous accompagnons souvent nos clients dans cette transition. Nous les aidons à investir dans un outillage en acier trempé conçu pour des centaines de milliers de cycles. Ce coût initial est essentiel pour assurer la fiabilité à long terme de tout outil de production. moulage de métaux l'opération.

Mise en œuvre de l'automatisation intelligente

L'automatisation ne consiste pas seulement à remplacer la main-d'œuvre. Il s'agit de créer un processus reproductible. Les systèmes automatisés de mélange de sable et de moulage éliminent l'erreur humaine. Cela améliore directement la cohérence d'une pièce à l'autre. L'objectif est de minimiser variabilité des processus13 pour s'assurer que chaque pièce est conforme aux spécifications.

Mise en place de contrôles de processus

On ne peut pas contrôler ce que l'on ne mesure pas. La mise en œuvre du contrôle statistique des processus (CSP) n'est pas négociable pour la mise à l'échelle. Cela implique un suivi en temps réel des variables clés.

| Paramètre contrôlé | Pourquoi c'est essentiel |

|---|---|

| Température de fusion | Affecte la fluidité et la structure finale du grain. |

| Vitesse d'écoulement | Impact sur le remplissage des moules et le risque de défauts. |

| Taux de refroidissement | Détermine les propriétés mécaniques finales. |

| Humidité du sable | Contrôle la résistance du moule et la finition de la surface. |

Le suivi de ces données nous permet de prévoir et de prévenir les défauts avant qu'ils ne se produisent. Cela permet de maintenir un niveau de qualité élevé et des taux de rebut faibles.

Le passage d'un prototype à une production de masse nécessite un changement stratégique vers un outillage durable, l'automatisation des processus et des contrôles statistiques robustes. Ces éléments se conjuguent pour garantir une qualité constante, un rendement élevé et le succès à long terme de votre produit.

Comment résoudre un problème récurrent qui ne peut être résolu simplement ?

Lorsqu'un défaut revient sans cesse, il est temps d'arrêter de deviner. Les tests simples portant sur un seul facteur à la fois échouent souvent. Ils ne peuvent pas mettre en évidence les interactions complexes entre les variables du processus.

Nous avons besoin d'une méthode plus puissante et plus structurée. C'est là que la résolution avancée de problèmes entre en jeu.

Adopter une approche systématique

Le plan d'expériences (DOE) est une méthode statistique que nous utilisons. Elle nous aide à tester systématiquement plusieurs facteurs à la fois. Cette approche est beaucoup plus efficace que les essais et les erreurs.

Simple Fix vs. DOE

| Méthode | Approche | Résultats |

|---|---|---|

| Correction simple | Modifier une variable | Manque souvent les interactions |

| DOE | Modifier plusieurs variables | Identifie les facteurs clés |

Lorsque vous êtes confronté à un défaut tenace dans une coulée de métal, de simples ajustements ne suffisent pas. La température de coulée à elle seule n'est peut-être pas la cause première. Le problème peut résulter d'une combinaison de facteurs.

C'est pourquoi nous nous tournons vers les plans d'expériences (DOE). Cela change la donne. Le DOE nous permet de faire varier simultanément plusieurs paramètres du processus. Cela permet de découvrir comment ils interagissent les uns avec les autres.

Identifier les interactions critiques

Imaginez que vous ayez un problème récurrent de porosité. La cause pourrait être la température de coulée, la composition du sable ou la quantité d'inoculation. Les modifier un par un est lent et risque de ne mener à rien.

La méthode DOE permet de tester différentes combinaisons de manière structurée. Cette approche nous permet d'identifier statistiquement les facteurs les plus significatifs. Dans les projets antérieurs de PTSMAKE, nous utilisons souvent une approche structurée telle qu'une méthode DOE. réseau orthogonal14 pour concevoir ces expériences de manière efficace.

Exemple de facteurs DOE

| Facteur | Niveau 1 (bas) | Niveau 2 (élevé) |

|---|---|---|

| Temp. d'écoulement. | 1400°C | 1450°C |

| Liant de sable % | 3% | 5% |

| Inoculation | 0.1% | 0.2% |

Cette analyse statistique permet de remonter directement à la cause première. Elle montre quelle combinaison de paramètres élimine définitivement le défaut, ce qui permet d'économiser du temps et des ressources.

Lorsque les solutions simples échouent, une approche systématique telle que la conception d'expériences est essentielle. Elle va au-delà des suppositions, en utilisant des données pour découvrir des interactions complexes et fournir une solution fiable et permanente aux défauts récurrents.

Débloquer des solutions de coulée de métaux parfaites avec PTSMAKE

Prêt à faire passer votre projet de moulage de métal de la conception à la production sans faille ? Contactez PTSMAKE dès maintenant pour obtenir un devis personnalisé ! Notre équipe d'experts vous permet de relever les défis, d'optimiser les coûts et d'obtenir des résultats précis, quel que soit votre secteur d'activité ou la complexité de votre projet. Envoyez votre demande dès aujourd'hui !

Apprenez-en plus sur la manière d'identifier et de prévenir ce défaut de coulée courant afin de garantir la qualité et la fiabilité des pièces. ↩

Découvrez comment la forme du carbone à l'intérieur du fer modifie considérablement ses propriétés mécaniques. ↩

Comprendre comment des métaux différents peuvent provoquer une corrosion accélérée lorsqu'ils sont en contact avec l'électricité. ↩

Découvrez comment la structure interne du grain influe sur les performances et la durabilité de vos pièces finales. ↩

Découvrez le rôle essentiel de cette phase à haute température dans la transformation des propriétés de l'acier. ↩

Découvrez comment les points de contrainte peuvent compromettre l'intégrité structurelle et la durée de vie de vos composants moulés. ↩

Découvrez comment cette conception de canal affecte l'intégrité finale et la qualité de surface de votre pièce. ↩

Découvrez comment la répartition des coûts d'outillage sur la durée de vie d'un projet améliore la précision financière et la prise de décision. ↩

Cliquez pour comprendre comment la densité du métal change pendant le refroidissement et influe sur la qualité du moulage. ↩

Découvrez comment cette propriété fondamentale des métaux de refroidissement influence directement la conception des systèmes de coulée et l'intégrité des pièces finales. ↩

Découvrez les techniques scientifiques utilisées pour examiner les propriétés des métaux et découvrir les causes cachées des défaillances. ↩

Apprenez comment les structures cristallines se forment et pourquoi elles sont essentielles à la résistance et à l'intégrité des pièces. ↩

Découvrez comment la maîtrise de ce facteur permet de garantir une qualité constante et de réduire les déchets de production. ↩

Découvrez comment cet outil statistique simplifie les expériences complexes et vous aide à trouver plus rapidement les causes profondes. ↩