Le moulage sous haute pression semble simple jusqu'à ce que vous soyez confronté à de véritables défis de production. Vous devez faire face à des défauts complexes, à des temps de cycle imprévisibles et à des problèmes de qualité qui coûtent des milliers de dollars en rebuts et en retards.

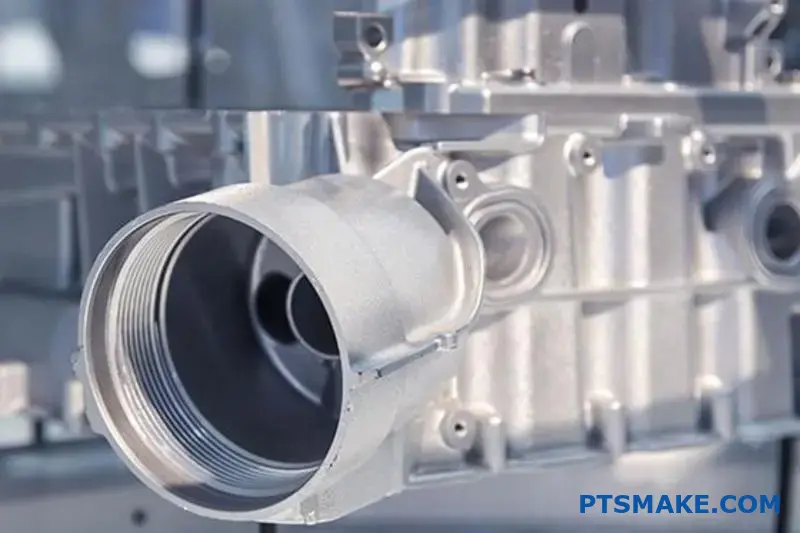

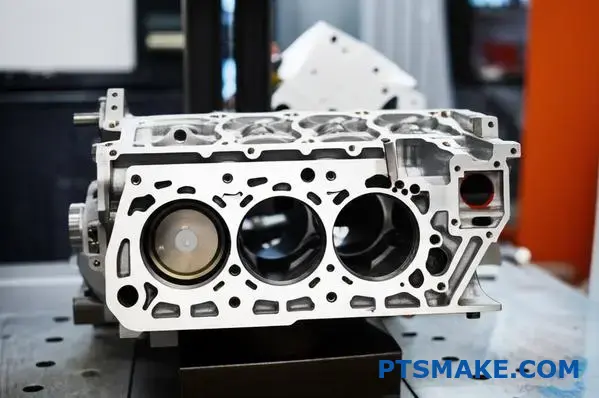

Le moulage sous pression est un procédé de formage des métaux qui consiste à injecter du métal en fusion dans des matrices en acier sous une pression extrême (généralement de 1 500 à 30 000 psi), ce qui permet de créer des pièces précises, de forme presque nette, avec une excellente finition de surface et une grande précision dimensionnelle.

J'ai travaillé avec des fabricants qui se débattent quotidiennement avec ces mêmes problèmes. Ce guide présente les connaissances pratiques dont vous avez besoin pour résoudre les problèmes, optimiser les processus et prendre des décisions fondées sur des données qui améliorent vos résultats de production.

Quel est le principe de base du moulage sous pression ?

Le principe de base est inscrit dans le nom : la haute pression. Il ne s'agit pas seulement de remplir un moule. Il s'agit d'injecter du métal en fusion avec une force et une vitesse immenses.

Cette action fondamentale la distingue de toutes les autres méthodes de pêche au lancer. C'est la différence entre couler et tirer.

Le pouvoir de la pression

La haute pression force le métal à pénétrer dans les moindres détails de la cavité du moule. Cela garantit que la pièce finale corresponde à la conception avec une précision incroyable, créant ainsi une pièce de "forme nette".

Vitesse et structure

L'injection rapide entraîne également un refroidissement rapide. Cela crée une microstructure à grains fins dans le matériau, ce qui améliore considérablement sa résistance et sa durabilité.

| Fonctionnalité | Moulage sous pression | Autres méthodes |

|---|---|---|

| Vitesse d'injection | Extrêmement élevé | Faible à moyen |

| Pression | 10-200 MPa | Gravité / Faible |

| Forme finale | Forme du filet | Forme du filet |

| Structure du grain | Fin et dense | Plus grossier |

Décortiquer le processus

Le facteur déterminant est la vitesse à laquelle le métal en fusion entre dans la matrice. Il s'agit de vitesses pouvant dépasser 100 mètres par seconde. Cette vitesse, combinée à une pression intense, est cruciale.

Pensez-y de la manière suivante. Le moulage par gravité revient à verser doucement de l'eau dans un verre. Le moulage sous pression est comparable à l'utilisation d'une lance à incendie pour remplir ce même verre en une fraction de seconde. Les turbulences sont contrôlées pour assurer un remplissage complet.

Pourquoi c'est important

Ce procédé minimise les défauts. La haute pression comprime le métal, ce qui réduit considérablement la porosité. L'air n'a ni le temps ni l'espace pour être piégé. Il en résulte un composant solide, dense et fiable.

Dans le cadre de notre travail au sein de PTSMAKE, nous avons constaté que cela avait un impact direct sur les performances des applications critiques. Il ne s'agit pas seulement de créer une forme, mais de concevoir une structure matérielle supérieure de l'intérieur vers l'extérieur. Le processus rapide de Taux de solidification1 est la clé pour y parvenir.

Comparaison des pressions de coulée

| Méthode de coulée | Gamme de pression typique | Application primaire |

|---|---|---|

| Haute pression | 10 - 200 MPa | Pièces complexes à parois minces |

| Basse pression | 0,02 - 0,1 MPa | Pièces symétriques (par exemple, roues) |

| Coulée par gravité | Atmosphérique | Des pièces simples et de grande taille |

Cette comparaison montre pourquoi le moulage sous pression est la solution idéale pour les composants complexes et précis.

Le principe de base du moulage sous pression est l'utilisation d'une vitesse et d'une force extrêmes. Cette méthode consiste à injecter du métal en fusion pour créer des pièces solides, précises, de forme nette et dotées d'une structure granulaire fine. Elle est fondamentalement différente des méthodes de moulage à basse pression, plus lentes.

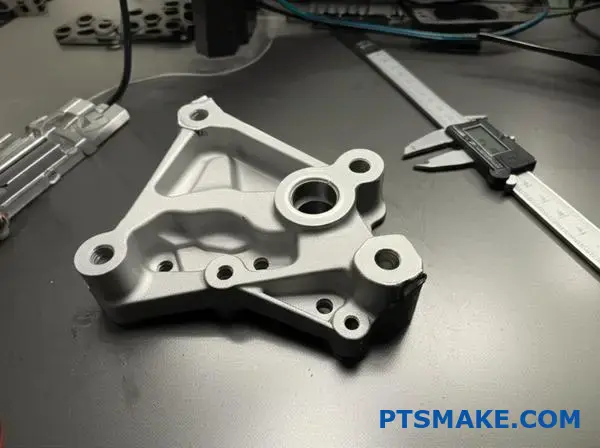

Qu'est-ce qui définit fondamentalement un ‘bon’ moulage sous pression ?

Un bon moulage sous pression n'est pas seulement une question d'apparence. Il est fondamentalement défini par un trio d'attributs clés. Atteindre l'excellence dans ces domaines est la véritable mesure de la qualité.

Les piliers d'un casting de qualité

Précision dimensionnelle

Cela signifie que la pièce obtient sa "forme nette" finale directement à partir du moule. Elle ne nécessite que peu ou pas d'usinage secondaire. Cela permet d'économiser du temps et de l'argent.

Intégrité mécanique

Il s'agit de ce qu'il y a à l'intérieur. Un bon moulage présente une faible porosité. Cela garantit la solidité et la fiabilité de la pièce sous contrainte.

Finition de la surface

Il est essentiel que la surface soit lisse et homogène. Elle est importante pour l'esthétique et pour les pièces qui doivent être scellées ou revêtues.

Ces qualités ne sont pas le fruit du hasard. Elles sont le résultat direct de la maîtrise des principes fondamentaux du processus.

| Attribut | Pourquoi c'est important |

|---|---|

| Précision dimensionnelle | Réduit les coûts de post-traitement et garantit un assemblage correct. |

| Intégrité mécanique | Garantit la solidité, la durabilité et la sécurité d'utilisation de la pièce. |

| Finition de la surface | Améliore l'apparence et les performances fonctionnelles. |

L'obtention de ces attributs est un exercice d'équilibre délicat. Tout se résume au contrôle précis de la pression, de la température et de la vitesse du métal en fusion. Considérez-les comme les trois leviers que nous actionnons pour obtenir le résultat parfait. Si l'un d'eux ne fonctionne pas, c'est toute la pièce qui risque d'être compromise.

Le triangle de contrôle : Pression, température et vitesse

Maîtriser la vitesse et la pression d'injection

La vitesse à laquelle nous injectons le métal est essentielle. Si elle est trop lente, le métal peut se solidifier avant de remplir la cavité, ce qui entraîne des défauts. Trop rapide, nous risquons d'emprisonner de l'air, ce qui crée une porosité gazeuse. La phase de pression finale compacte le métal, minimisant ainsi le retrait.

Le rôle de la température

Nous devons gérer à la fois la température du métal en fusion et celle du moule. Des températures correctes permettent à l'alliage de s'écouler en douceur dans chaque détail du moule. Un contrôle inadéquat peut entraîner des tensions, des fissures ou une fragilité de l'alliage. composés intermétalliques2 qui affaiblissent le composant final. Il s'agit d'un point de défaillance courant.

Dans nos projets à PTSMAKE, nous constatons souvent qu'un petit écart dans ces paramètres entraîne des problèmes de qualité importants. C'est un jeu de précision.

| Déséquilibre des variables | Défaut de coulée potentiel |

|---|---|

| Vitesse d'injection excessive | Porosité du gaz, Flashing |

| Faible température du métal/moule | Le froid s'éteint, les erreurs s'accumulent |

| Pression finale insuffisante | Rétrécissement Porosité, affaissements |

Par essence, un moulage de qualité supérieure se définit par sa précision, sa solidité interne et la qualité de sa surface. Ces résultats ne sont pas accidentels ; ils découlent directement du contrôle expert de la pression d'injection, de la température et de la vitesse tout au long du processus de moulage sous pression.

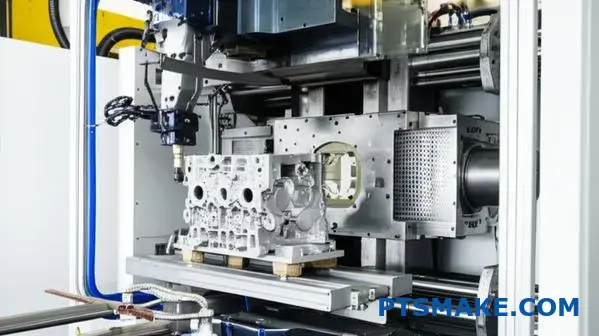

Quelles sont les principales étapes d'un cycle complet de HPDC ?

Le processus de moulage sous pression est une séquence précise. Chaque étape s'appuie directement sur la précédente. Sauter ou précipiter une étape peut compromettre l'ensemble du lot.

Il s'agit d'une danse bien chorégraphiée. Elle commence par la préparation du matériel et du moule.

Les premières étapes : La préparation est essentielle

Tout d'abord, nous faisons fondre l'alliage métallique brut. Il est chauffé jusqu'à ce qu'il atteigne un état de fusion spécifique. Le métal liquide est ensuite transféré dans la machine.

En même temps, le moule est préparé. Un lubrifiant est pulvérisé sur les surfaces du moule. Cela permet de contrôler la température et de s'assurer que la pièce finale se détache facilement.

| Stade | Objectif |

|---|---|

| Fusion et transfert | Préparer l'alliage métallique pour l'injection. |

| Préparation de la matrice | Refroidir, lubrifier et nettoyer le moule. |

Le cycle du noyau : Du liquide au solide

Une fois la matrice fermée, la phase d'injection commence. Le métal en fusion est introduit dans la cavité de la matrice sous une pression énorme. Cette opération se déroule en deux étapes : un tir lent pour remplir le "manchon de tir", suivi d'un piston à grande vitesse. Cette vitesse est essentielle pour créer des pièces détaillées à parois minces.

Le métal se refroidit ensuite et se solidifie dans la matrice. Le contrôle de ce processus de refroidissement est essentiel. Une mauvaise gestion de la température peut entraîner des défauts internes tels que porosité3, ce qui affaiblit le composant final. Chez PTSMAKE, nous mettons l'accent sur la gestion thermique afin de garantir l'intégrité des pièces.

Après la solidification, la matrice s'ouvre et des broches d'éjection poussent la pièce à l'extérieur. La pièce peut alors être trempée dans un bain liquide. Ce refroidissement rapide permet d'obtenir les propriétés mécaniques souhaitées.

Finition de la pièce

La dernière étape est l'ébarbage. L'excès de matière, comme les patins, les portillons et les bavures, est retiré de la pièce moulée. Cette opération peut être réalisée à l'aide d'une matrice d'ébarbage ou d'autres méthodes mécaniques. La pièce est maintenant complète.

| Stade | Objectif |

|---|---|

| Injection | Remplir la cavité de la matrice avec du métal en fusion. |

| Refroidissement | Laisser le métal se solidifier dans la forme de la pièce. |

| Ejection | Démouler la pièce moulée solidifiée. |

| Trempe | Refroidir rapidement la pièce pour en améliorer les propriétés. |

| Parage | Retirer l'excédent de matière de la pièce finale. |

De la fusion du métal brut à l'ébarbage de la pièce finale, chaque étape du cycle HPDC est vitale. Un contrôle précis tout au long de cette séquence permet de s'assurer que le composant final répond à toutes les spécifications en matière de résistance, de finition et de précision dimensionnelle.

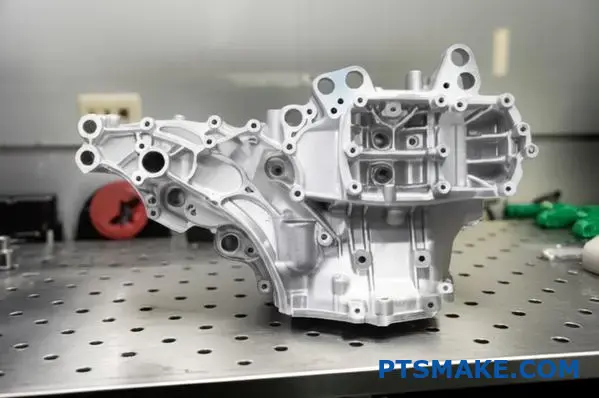

Quelles sont les familles communes d'alliages de moulage sous pression ?

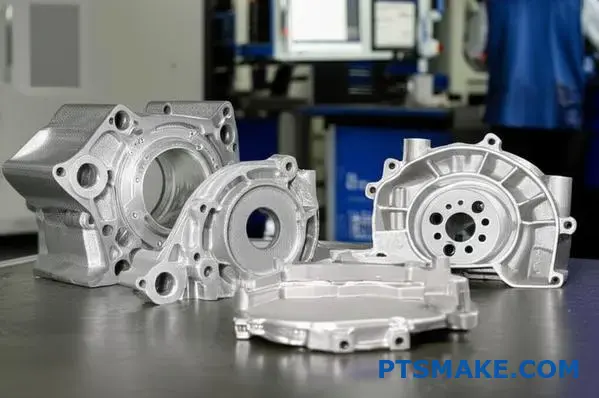

Dans le cas du moulage sous pression, le choix de l'alliage est crucial. Il définit les propriétés finales de la pièce. Les trois principales familles sont l'aluminium, le zinc et le magnésium. Chacune offre un mélange unique de caractéristiques.

Ils conviennent donc à différentes applications. Chez PTSMAKE, nous guidons nos clients vers la meilleure solution. Examinons leurs principales caractéristiques.

| Famille d'alliages | Caractéristiques principales | Utilisation courante |

|---|---|---|

| Aluminium | Léger et solide | Pièces détachées automobiles |

| Zinc | Ductilité et finition élevées | Matériel informatique, électronique |

| Magnésium | Ultra-léger | Aérospatiale, Portables |

Ce tableau fournit une vue d'ensemble rapide. Nous pouvons maintenant les explorer plus en détail pour comprendre leurs applications pratiques.

Alliages d'aluminium

L'aluminium est le cheval de bataille du moulage sous pression. Il offre une excellente combinaison de résistance et de faible poids. Sa résistance à la corrosion est également très bonne dans de nombreux environnements, ce qui le rend polyvalent.

Propriétés principales

Le plus courant est l'A380. Sa température de coulée est d'environ 660°C. Cette température élevée affecte la durée de vie des outils. Comprendre les caractéristiques de l'alliage point eutectique4 est cruciale pour contrôler la solidification et la structure finale du grain afin d'obtenir des performances optimales de la pièce.

Alliages de zinc

Les alliages de zinc, comme le ZAMAK 3, sont connus pour leur fluidité. Cela permet d'obtenir des parois fines et des détails complexes. Ils sont coulés à des températures plus basses, de l'ordre de 420°C, ce qui constitue un avantage non négligeable.

Forces et faiblesses

Cette température plus basse se traduit par une durée de vie plus longue des matrices, un avantage financier dont nous discutons souvent avec les clients de PTSMAKE. Le zinc présente une excellente résistance, mais il est plus lourd que l'aluminium. Sa résistance à la corrosion est modérée sans finition secondaire.

Alliages de magnésium

Le magnésium est le métal structurel le plus léger disponible pour le moulage sous pression. Son rapport résistance/poids est exceptionnel. Il est parfait pour les applications où chaque gramme compte, comme dans l'aérospatiale ou l'électronique haut de gamme.

Considérations sur le moulage

Sa température de coulée est similaire à celle de l'aluminium. Toutefois, le magnésium nécessite une manipulation particulière en raison de sa réactivité. Les protocoles de sécurité appropriés pour le moulage sous pression du magnésium ne sont pas négociables dans nos installations.

| Caractéristique | Aluminium (A380) | Zinc (ZAMAK 3) | Magnésium (AZ91D) |

|---|---|---|---|

| Température de coulée (°C) | ~660 | ~420 | ~650 |

| Rapport force/poids | Excellent | Bon | Supérieure |

| Résistance à la corrosion | Bon | Modéré | Moyen (a besoin d'un revêtement) |

Le choix du bon alliage est un compromis. L'aluminium offre un équilibre, le zinc apporte des détails et une finition, tandis que le magnésium offre des performances de légèreté optimales. Les besoins spécifiques de votre projet en termes de résistance, de poids et d'environnement détermineront le choix du matériau idéal.

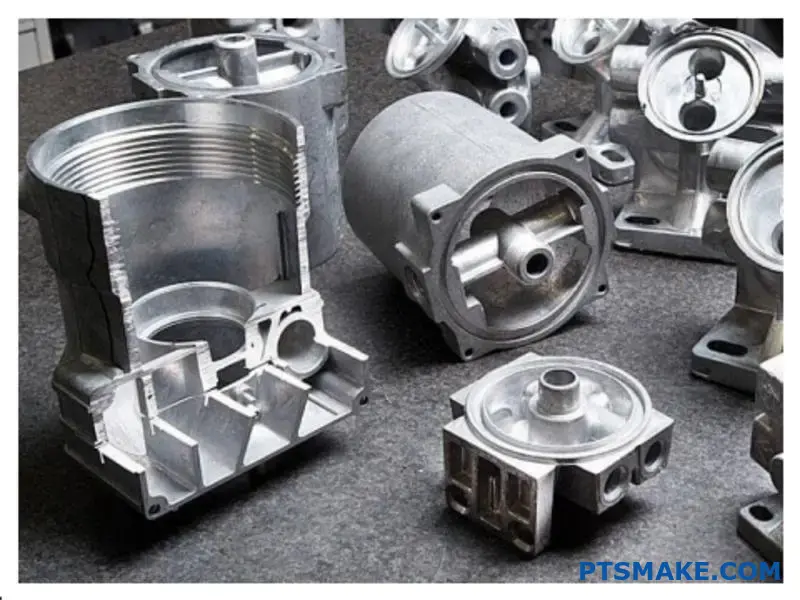

Quelles sont les opérations typiques de post-coulée et leurs objectifs ?

Une coulée brute est rarement le produit final. Les opérations de post-coulée sont des étapes essentielles. Elles permettent d'affiner la pièce et de la rendre prête pour son application finale.

Ces processus permettent de s'assurer que la pièce est conforme aux spécifications de conception. Ils vont du simple nettoyage à l'usinage de haute précision.

Processus communs en aval

Chaque opération a un objectif spécifique et crucial. Elles travaillent ensemble pour créer le composant final.

| Fonctionnement | Objectif principal |

|---|---|

| Parage | Éliminer les matériaux excédentaires non désirés |

| Grenaillage | Nettoyage et préparation des surfaces |

| Usinage | Atteindre des tolérances critiques et serrées |

| Finition | Ajouter une protection et améliorer l'esthétique |

Pourquoi chaque étape est non négociable

Les processus de post-coulée ne sont pas des options supplémentaires. Ils font partie intégrante de la fabrication d'une pièce fiable. Sauter une étape peut compromettre l'intégrité et la fonction de la pièce.

De l'état brut à l'état prêt : Ébarbage et sablage

L'ébarbage est la première étape. Il permet d'éliminer les excédents de matière tels que les bavures, les patins et les barrettes issus du processus de moulage. Cette étape est cruciale pour l'ajustement et la sécurité.

Le grenaillage suit. Il utilise un média abrasif pour nettoyer la surface de la pièce. Cela permet d'éliminer toute trace de calamine ou d'oxyde. Il crée également une texture uniforme, qui constitue une base idéale pour la peinture ou le revêtement.

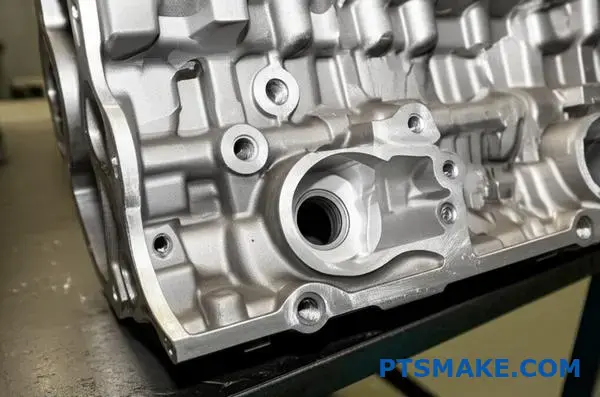

L'étape de la précision : L'usinage CNC

C'est là que PTSMAKE apporte souvent une valeur ajoutée significative. Alors qu'un processus comme moulage sous pression est très précis, l'usinage est nécessaire pour les caractéristiques présentant les tolérances les plus étroites.

Il s'agit notamment des trous filetés, des surfaces d'accouplement et des gorges des joints toriques. L'usinage garantit que ces caractéristiques critiques sont parfaitement dimensionnées. Il peut parfois révéler porosité du sous-sol5, ce qui est essentiel pour identifier les pièces de haute performance.

La touche finale : Opérations de finition

La finition est l'étape finale. Elle protège la pièce et lui donne l'aspect souhaité. Le choix dépend de l'environnement de l'application et des exigences esthétiques.

| Type de finition | Principaux avantages | Application typique |

|---|---|---|

| Revêtement par poudre | Grande durabilité, choix des couleurs | Pièces automobiles, boîtiers |

| Peinture | Esthétique polyvalente, faible coût | Electronique grand public |

| Anodisation | Résistance à la corrosion et à l'usure | Aérospatiale, dispositifs médicaux |

Les opérations de post-coulée transforment une pièce brute en un composant fini et fonctionnel. Ces étapes essentielles, qui vont de l'ébarbage et du sablage à l'usinage de précision et au revêtement final, garantissent que la pièce répond à toutes les spécifications en matière de performance, d'ajustement et d'apparence.

Comment dépister systématiquement la porosité d'une pièce coulée ?

Lorsque la porosité apparaît, il ne faut pas deviner. Une approche systématique est essentielle. La première étape est toujours l'identification. S'agit-il d'une porosité de gaz ou de retrait ? Ce diagnostic initial dicte l'ensemble du processus de dépannage, ce qui vous permet de gagner du temps et d'économiser des ressources.

Cette simple distinction vous aide à vous concentrer. Vous pouvez immédiatement réduire les causes potentielles. Elle vous évite d'ajuster les mauvais paramètres.

Un organigramme logique commence par cette question.

| Type de porosité | Question clé | Prochaine étape |

|---|---|---|

| Gaz | Les pores sont-ils lisses et sphériques ? | Recherche de sources de gaz |

| Rétrécissement | Les pores sont-ils déchiquetés et anguleux ? | Analyse de la solidification et de l'alimentation |

Une fois le type identifié, vous pouvez suivre un chemin logique jusqu'à la cause première. Cette méthode structurée est essentielle, en particulier dans les processus complexes tels que le moulage sous pression. Décomposons les deux branches principales de notre organigramme de dépannage.

Dépannage de la porosité du gaz

La porosité gazeuse provient de l'air emprisonné ou du gaz libéré par le métal en fusion. La clé est de trouver d'où vient le gaz et pourquoi il ne s'échappe pas. Votre enquête doit se concentrer sur l'écoulement et la ventilation.

| Cause potentielle | Action corrective |

|---|---|

| Ventilation inadéquate | Ajouter ou agrandir les évents ; s'assurer que les évents sont propres. |

| Turbulences élevées | Régler la vitesse de la vanne pour favoriser un écoulement laminaire. |

| Excès de lubrifiant | Optimiser le cycle et la quantité de pulvérisation ; utiliser un agent de démoulage de haute qualité. |

| Humidité dans le métal/le socle | S'assurer que le matériau de charge est sec et préchauffer correctement les poches. |

Dépannage de la porosité de rétraction

La porosité de retrait est un déficit de volume. Elle se produit lorsque le métal liquide ne peut pas alimenter une section en cours de solidification. Cela se produit souvent dans les sections plus épaisses ou dans les zones isolées de la porte. Une pression et une gestion thermique adéquates sont essentielles. La porosité de rétrécissement est un déficit de volume qui se produit lorsque le métal liquide ne peut pas être alimenté dans une section qui se solidifie, ce qui se traduit souvent par dendritique6 les vides.

| Cause potentielle | Action corrective |

|---|---|

| Pression de faible intensification | Augmenter la pression de l'étage final pour alimenter la coulée. |

| Alimentation inadéquate | Redéfinir la conception de la glissière et de la porte pour que les sections épaisses soient alimentées en dernier. |

| Géométrie des pièces (points chauds) | Modifier la conception de la pièce pour obtenir une épaisseur de paroi uniforme. |

| Refroidissement inadéquat | Ajouter des lignes de refroidissement près des points chauds ou ajuster la durée du cycle. |

Cet organigramme simplifie le dépannage. En identifiant d'abord le type de porosité, vous pouvez traiter systématiquement les causes potentielles. Cette approche ciblée permet de gagner du temps et de réduire les rebuts, ce qui se traduit par des pièces de qualité constante à chaque fois.

Comment réduire le temps de cycle sans sacrifier la qualité des pièces ?

Une approche équilibrée est essentielle à cet égard. La réduction du temps de cycle n'est pas une question de solution miracle. Il faut analyser l'ensemble du processus.

Nous devons examiner attentivement chaque étape. L'objectif est d'améliorer la situation sans faire de compromis.

Une stratégie d'optimisation à multiples facettes

Nous nous concentrons sur plusieurs domaines clés. Il s'agit notamment du temps de pulvérisation de la matrice et de l'efficacité du refroidissement. Nous optimisons également les trajectoires d'automatisation des robots.

Principaux domaines d'amélioration

Chaque domaine offre des gains de temps considérables. Mais nous veillons toujours à ce que la qualité reste la priorité absolue. Chez PTSMAKE, c'est notre principe de base.

| Étape du processus | Gain de temps potentiel |

|---|---|

| Optimisation de la pulvérisation de la matrice | 1-3 secondes |

| Refroidissement amélioré de la matrice | 2-5 secondes |

| Mise au point de la trajectoire du robot | 1-2 secondes |

Analyse des compromis critiques

Chaque ajustement implique un compromis. Par exemple, la réduction de la pulvérisation de la filière permet de gagner du temps. Cependant, elle peut également accélérer l'usure des matrices. Cela entraîne des coûts plus élevés à long terme. Nous devons trouver l'équilibre optimal.

Amélioration de l'efficacité du refroidissement des moules

Un refroidissement plus rapide est un objectif primordial. Il raccourcit directement le temps de solidification. Cet aspect est particulièrement important pour le moulage sous pression. Nous avons besoin que le matériau atteigne équilibre thermodynamique7 rapidement mais uniformément.

Dans notre travail, nous proposons souvent des canaux de refroidissement conformes. Ils suivent le contour de la pièce. Cela permet une extraction plus rapide et plus régulière de la chaleur. Ils évitent les défauts de la pièce tels que le gauchissement.

Automatisation des robots : un réglage minutieux

Les trajectoires des robots sont souvent négligées. Une trajectoire standard peut présenter des mouvements saccadés. Nous analysons et lissons ces trajectoires.

Le fait de gagner quelques millisecondes sur chaque mouvement se traduit par une augmentation significative de la production. Une trajectoire directe et fluide est toujours plus rapide.

| Technique | Méthode traditionnelle | Approche optimisée |

|---|---|---|

| Refroidissement des matrices | Conduites de refroidissement à perçage droit | Canaux de refroidissement conformes |

| Trajectoire du robot | Déplacements linéaires point à point | Chemins d'arc lissés et continus |

| Pulvérisation de la matrice | Pulvérisation à durée fixe | Application variable et ciblée |

Une stratégie réussie intègre une pulvérisation optimisée des matrices, un refroidissement avancé et une automatisation raffinée. Cette vision holistique réduit le temps de cycle tout en maintenant la qualité des pièces et en protégeant la durée de vie des outils, créant ainsi un processus de fabrication plus efficace et plus fiable du début à la fin.

Analyser un cas de défaut de boursouflure récurrent sur un moulage.

Un client a récemment été confronté à un problème persistant. Des cloques sont apparues sur la surface de leur pièce moulée après la peinture. Il s'agit d'un casse-tête classique dans le domaine de la fabrication.

La difficulté consiste à en déterminer la cause exacte. S'agit-il d'un gaz piégé lors du processus de moulage ? Ou peut-être d'un excès de lubrifiant ? Il peut même s'agir d'une humidité cachée.

Nous avons élaboré un plan d'enquête précis. Cette approche permet d'éviter les conjectures. Elle élimine systématiquement les possibilités afin de trouver la véritable cause première.

Un plan d'enquête étape par étape

La première étape consiste toujours en un contrôle visuel approfondi. Nous examinons la taille, la forme et l'emplacement des cloques sur la pièce. Cela nous donne les premiers indices.

Ensuite, nous nous penchons sur les données du processus. Une petite modification des paramètres peut avoir un impact important. C'est particulièrement vrai dans un processus tel que le moulage sous pression.

Examen des paramètres du processus

Nous vérifions tout, de la vitesse d'injection à la température de la filière. Nous comparons les paramètres des bons lots à ceux des mauvais. Les données sont souvent révélatrices.

Distinguer les causes potentielles

Pour la circonscrire, nous recherchons des signes spécifiques. Chaque cause laisse une empreinte différente. Par exemple, les porosité8 est une source courante de cloques liées au gaz qui apparaissent après avoir été chauffées ou peintes.

Voici une répartition simple que nous utilisons à PTSMAKE :

| Source du défaut | Aspect typique d'une cloque | Localisation |

|---|---|---|

| Gaz piégé | Lisse, rond, souvent brillant à l'intérieur | Sections plus épaisses ou dernières à remplir |

| Problème de lubrifiant | Forme irrégulière, peut présenter des résidus | Près des broches d'éjection, zones complexes |

| Humidité | Variable, peut être petit ou grand | Peut se situer à n'importe quel endroit de la surface |

Enfin, nous pouvons sectionner une pièce défectueuse. L'examen au microscope apporte une preuve définitive. Cela permet de confirmer la présence de poches de gaz juste sous la surface.

Ce plan systématique est essentiel. Il va au-delà des hypothèses. En inspectant soigneusement, en analysant les données et en comparant les preuves, nous pouvons identifier en toute confiance la cause première de la formation de cloques. Cela permet d'appliquer le bon remède et d'éviter toute récidive.

Comment procéder à l'analyse des coûts d'un travail de casting ?

Une véritable réduction des coûts ne consiste pas à comprimer les marges des fournisseurs. Il s'agit de mettre au point un processus plus efficace. Les décisions techniques doivent être guidées par des principes commerciaux intelligents.

Dans le domaine du moulage sous pression, nous nous concentrons sur quatre facteurs de coûts principaux. Il s'agit des domaines dans lesquels de petits changements techniques peuvent avoir un impact financier important.

L'amélioration de ces facteurs permet de réaliser des économies durables. Le client et le fabricant y gagnent tous les deux.

Examinons les principaux domaines d'analyse.

| Inducteur de coût | Impact primaire |

|---|---|

| Rendement du métal | Déchets matériels |

| Durée du cycle | Efficacité des machines et de la main-d'œuvre |

| Mourir la vie | Amortissement de l'outillage |

| Consommation d'énergie | Frais généraux |

Leur optimisation est la clé du succès d'une stratégie de réduction des coûts.

Pour réduire véritablement les coûts, il faut se pencher sur les détails techniques. Il s'agit de rendre le processus lui-même moins coûteux, et pas seulement d'acheter des matériaux moins chers. Chez PTSMAKE, nous travaillons en partenariat avec nos clients pour analyser ces domaines.

Optimisation du rendement des métaux

Les matières premières qui ne se retrouvent pas dans la pièce finale représentent un coût important. Nous mettons l'accent sur la conception des canaux et des portes. En utilisant un logiciel de simulation de flux, nous pouvons souvent réduire la matière dans le système de canaux de 10-15%, ce qui représente une économie directe.

Réduction du temps de cycle

Des cycles plus rapides signifient un rendement plus élevé et des coûts par pièce plus faibles. Nous analysons les canaux de refroidissement des matrices pour garantir un refroidissement rapide et homogène. Nous optimisons également les trajectoires d'extraction des robots et les applications de pulvérisation des matrices. Chaque seconde gagnée s'ajoute de manière significative au cours d'un cycle de production.

Prolonger la durée de vie des matrices

L'outillage représente un investissement considérable. Plus la durée de vie d'une matrice est longue, plus le coût amorti par pièce est faible. L'une des principales causes de défaillance des outils est fatigue thermique9. Une bonne gestion thermique, associée à des revêtements avancés et à l'acier à outils approprié, peut considérablement prolonger la durée de vie opérationnelle d'une matrice.

Notre analyse montre souvent qu'un revêtement de matrice légèrement plus cher peut doubler la durée de vie de l'outil.

| Conducteur | Amélioration technique |

|---|---|

| Rendement du métal | Redéfinir les couloirs et les vannes ; optimiser le débordement |

| Durée du cycle | Améliorer les circuits de refroidissement ; automatiser l'extraction |

| Mourir la vie | Appliquer des revêtements avancés ; améliorer le traitement thermique |

| L'énergie | Amélioration de l'isolation des fours ; optimisation des états d'inactivité des machines |

Réduction de la consommation d'énergie

L'énergie est une dépense directe. Nous examinons tous les aspects, de l'efficacité du four à la consommation d'énergie de la machine de coulée elle-même. Un équipement moderne et bien entretenu consomme tout simplement moins d'énergie par pièce produite.

Une véritable analyse de réduction des coûts dans le domaine du moulage est un exercice d'ingénierie. En nous concentrant sur les facteurs techniques tels que le rendement du métal, la durée du cycle, la durée de vie de la matrice et la consommation d'énergie, nous débloquons des économies réelles et durables qui vont bien au-delà de simples négociations de prix.

Élaborer une stratégie globale pour maximiser la durée de vie des médicaments.

La création d'un plan à long terme ne se limite pas à l'entretien. Elle commence bien plus tôt. Une stratégie globale intègre toutes les étapes du cycle de vie de la filière.

Conception initiale de la matrice

Une conception correcte est votre première ligne de défense. Des rayons généreux et des transitions douces empêchent les concentrations de contraintes dès le départ.

Traitement et préparation

Le traitement thermique et le préchauffage sont essentiels. Ils préparent l'acier à matricer aux conditions intenses de la production.

Une stratégie réussie équilibre ces domaines clés :

| Pilier de la stratégie | Action clé | Objectif principal |

|---|---|---|

| Conception | Utiliser des rayons généreux | Réduire les points de stress |

| Traitement thermique | Suivre des protocoles précis | Atteindre une dureté optimale |

| Préchauffage | Augmentation de la température de contrôle | Minimiser les chocs thermiques |

| Maintenance | Programmer des contrôles réguliers | Prévenir les défaillances catastrophiques |

Une approche holistique du cycle de vie

Une stratégie vraiment efficace relie toutes les phases. Se concentrer uniquement sur la maintenance réactive est une erreur courante. Les bases d'une longue durée de vie des outils sont posées lors de la phase de conception. Chez PTSMAKE, nous insistons sur ce point dès le premier jour.

Intégrer la conception au processus

Les choix de conception ont un impact direct sur la façon dont la matrice gère les contraintes. Par exemple, un système de canaux de refroidissement bien conçu aide à gérer les charges thermiques. Cela réduit le risque de contrainte intergranulaire10 sur des milliers de cycles. L'optimisation de ces paramètres est cruciale pour le moulage sous pression.

Maintenance proactive ou réactive

Un programme d'entretien planifié est toujours préférable à l'attente d'une panne. Il permet d'éviter les temps d'arrêt imprévus et les réparations plus coûteuses. Dans le cadre de nos projets, nous avons constaté que les plans proactifs prolongeaient considérablement la durée de vie des matrices.

Cette comparaison illustre la différence :

| Aspect | Maintenance proactive | Maintenance réactive |

|---|---|---|

| Calendrier | Intervalles programmés | Après une défaillance |

| Coût | Plus bas, prévisible | Élevée, imprévisible |

| Temps d'arrêt | Prévu, minimal | Non planifié, étendu |

| Mourir la vie | Maximisé | Réduction significative |

Un programme de soudage devrait également faire partie de ce plan proactif. Les petites réparations régulières sont bien plus efficaces que les grandes révisions. Cette approche permet de maintenir la filière dans un état optimal.

Une stratégie globale associe la conception initiale, des traitements précis, des processus optimisés et une maintenance régulière. Ce plan intégré est essentiel pour maximiser la durée de vie opérationnelle et la valeur de votre filière.

Comment combler le fossé entre la simulation et la réalité ?

Les simulations constituent un point de départ puissant. Mais elles ne constituent pas le dernier mot. La véritable magie s'opère lorsque nous connectons le modèle numérique à l'atelier physique. C'est une voie à double sens.

Commencer par la simulation

Nous utilisons des simulations de flux et des simulations thermiques pour guider notre installation initiale. Nous disposons ainsi d'une base solide, fondée sur des données. Cela nous aide à prévoir les problèmes potentiels avant qu'ils ne se produisent. Cela permet de gagner du temps et de réduire les coûts des matériaux.

Paramètres initiaux du processus

| Paramètres | Ligne directrice sur la simulation | Réglage initial de la machine |

|---|---|---|

| Température de fusion | 680°C | 685°C |

| Température du moule | 220°C | 225°C |

| Vitesse d'injection | 2,5 m/s | 2,4 m/s |

| Pression | 100 MPa | 105 MPa |

Ce tableau montre à quel point nos paramètres initiaux suivent les recommandations de la simulation.

Créer la boucle de rétroaction

La configuration initiale n'est qu'un début. L'étape suivante, cruciale, consiste à affiner la simulation. Nous utilisons les données réelles des premiers cycles de production pour améliorer le modèle. Ce processus itératif transforme une bonne simulation en une excellente.

Nous recueillons des données sur chaque tir. Ces données comprennent les températures, les pressions et les temps de cycle. Nous effectuons également des contrôles de qualité détaillés sur les pièces finies. Ce retour d'information est essentiel pour effectuer des ajustements précis.

Cette approche est particulièrement importante pour les travaux complexes. Par exemple, dans le cas du moulage sous pression, des variations mineures du processus peuvent avoir des effets importants. Une simulation bien réglée nous aide à gérer efficacement ces complexités. Notre objectif est l'amélioration continue grâce à cette boucle de rétroaction.

Étalonnage avec des données réelles

Le processus de mise à jour de la simulation avec les données de production est essentiel. Ce processus l'étalonnage du modèle11 rend nos prévisions incroyablement précises. Il garantit que le jumeau numérique reflète véritablement le processus physique.

| Type de données | Méthode de collecte | Ajustement de la simulation |

|---|---|---|

| Motif de remplissage | Analyse des tirs courts | Modifier l'emplacement des vannes ou les débits |

| Déformation des pièces | Inspection CMM | Régler les températures des canaux de refroidissement |

| Porosité | Inspection par rayons X | Affiner le profil de la pression d'injection |

D'après nos tests, ce processus en boucle fermée réduit les temps de préparation pour des pièces similaires de 30%. Il permet de constituer une bibliothèque de connaissances qui profitera à tous les projets futurs ici à PTSMAKE.

La simulation prend toute sa valeur lorsqu'elle fait partie d'une boucle de rétroaction. Nous l'utilisons pour guider notre configuration initiale, puis nous l'affinons à l'aide de données de production réelles. Cette méthode garantit une amélioration et une prévisibilité continues.

Diagnostiquer un problème de qualité ayant plusieurs causes potentielles.

Les problèmes de flash intermittent et d'instabilité dimensionnelle constituent l'un des défis les plus difficiles à relever. Le problème apparaît, puis disparaît. Il est donc pratiquement impossible de trouver une solution rapide.

Les approximations font perdre du temps et de l'argent. Une approche systématique est essentielle. Nous utilisons un arbre de diagnostic, comme le diagramme d'Ishikawa (ou diagramme en arête de poisson), afin d'envisager toutes les possibilités. Cette méthode permet de transformer un problème complexe et ambigu en une enquête structurée, en veillant à ce qu'aucune piste ne soit négligée.

| Domaine du problème | Question clé |

|---|---|

| Machine | L'équipement est-il cohérent ? |

| Matrice (outil) | L'intégrité du moule est-elle compromise ? |

| Processus | Les paramètres de fonctionnement sont-ils stables ? |

| Matériau | La matière première est-elle homogène ? |

Un diagramme en arête de poisson nous aide à visualiser les causes potentielles. Nous les classons par catégories afin d'aborder le problème de manière méthodique. Cette clarté est cruciale lorsque plusieurs facteurs peuvent être à l'origine du problème. Chez PTSMAKE, nous commençons par cartographier les principaux "os" du diagramme.

Le facteur machine

Tout d'abord, nous examinons l'équipement lui-même. Les performances irrégulières des machines sont une source fréquente de problèmes intermittents.

Instabilité de la force de serrage

La force de serrage fluctue-t-elle au cours d'une course ? Une baisse de pression, même momentanée, peut entraîner la formation d'une bavure. Nous vérifions les pressions hydrauliques et les bascules mécaniques pour détecter toute variation.

Parallélisme des plateaux

Si les plateaux ne sont pas parfaitement parallèles, la force de serrage sera inégale sur la face de l'outil. Cela peut également entraîner des problèmes de bavures et de dimensions.

Le facteur matrice (outillage)

Ensuite, nous inspectons la matrice. Même les outils les plus robustes s'usent avec le temps, ce qui peut entraîner des défauts subtils.

| Composant de la matrice | Problème potentiel | Conséquence |

|---|---|---|

| Ligne de séparation | Usure ou détérioration | Flash |

| Ventilateurs | Colmatage ou sous-dimensionnement | Gaz piégés, tirs courts |

| Broches et glissières du noyau | Désalignement | Instabilité dimensionnelle |

Le facteur processus

Les paramètres du processus sont les variables les plus dynamiques. Un léger écart peut avoir un impact significatif, en particulier dans les processus sensibles tels que le moulage sous pression. Nous analysons les données d'un tir à l'autre pour détecter les incohérences. Il s'agit de maintenir une Fenêtre de processus12. La température, la pression et la vitesse doivent être étroitement contrôlées.

Un arbre de diagnostic structuré transforme l'ambiguïté en un plan d'action. Cette méthode élimine systématiquement les variables, guidant votre équipe vers la véritable cause première. Elle évite les conjectures et garantit qu'une solution permanente est trouvée de manière efficace.

Concevoir un projet visant à améliorer l'efficacité globale des équipements (OEE).

L'amélioration de l'OEE peut sembler une tâche énorme. La clé est de commencer par de petites choses. Appliquons la méthode de production allégée à un seul domaine.

Nous concevrons un projet axé sur la disponibilité. Un bon point de départ consiste à réduire les temps d'installation des équipements.

Choix d'un projet pilote

Pour notre exemple, nous nous concentrerons sur un défi courant dans l'industrie manufacturière. L'objectif est de minimiser les temps d'arrêt entre les cycles de production.

Focus : Temps de changement de filière

La réduction du temps de changement d'outil est un projet parfait à petite échelle. Il améliore directement la disponibilité des machines, un élément essentiel de l'OEE. La réussite de ce projet se traduit par une victoire évidente.

| Composante OEE | Focus sur le projet | Résultats attendus |

|---|---|---|

| Disponibilité | Réduire le temps de changement de filière | Plus de temps de production |

| Performance | - | (Non visé par ce projet) |

| Qualité | - | (Non visé par ce projet) |

Application des principes du Lean à HPDC

Pour gérer le changement de filière, nous utilisons un outil allégé appelé SMED (Single-Minute Exchange). Il s'agit du Single-Minute Exchange of Die (échange d'outils en une minute). L'objectif n'est pas de gagner une minute au sens propre. Il s'agit de rendre les changements rapides et efficaces.

Dans les projets passés de PTSMAKE, nous avons constaté qu'une approche structurée donne les meilleurs résultats. C'est particulièrement vrai pour les processus complexes tels que moulage sous pression.

Un plan de projet étape par étape

Un plan clair est essentiel pour réussir. Nous divisons le projet en étapes gérables. Cela permet à l'équipe de rester concentrée et de mesurer précisément les progrès accomplis.

1. Observation et collecte de données

Tout d'abord, nous enregistrons sur vidéo le processus de changement actuel. L'équipe la visionne ensemble. Nous documentons chaque étape et sa durée. Nous créons ainsi une base de référence à partir de laquelle nous pouvons nous améliorer.

2. Identifier et séparer les tâches

Ensuite, nous classons chaque étape. Les tâches sont soit "internes" (la machine doit être arrêtée), soit "externes" (elles peuvent être effectuées en cours d'exécution).

| Type de tâche | Définition | Exemple |

|---|---|---|

| Interne | Doit être effectué lorsque la machine est à l'arrêt | Déboulonner l'ancienne filière |

| Externe | Peut être effectué lorsque la machine est en marche | Préparation de la prochaine filière |

3. Convertir et rationaliser

L'objectif principal est de convertir les étapes internes en étapes externes. Nous cherchons également à simplifier ou à éliminer des étapes. Par exemple, nous pouvons mettre en œuvre [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] des mesures visant à éviter les erreurs lors de l'installation, ce qui la rend plus rapide et plus sûre. La rationalisation des tâches internes restantes est la dernière étape.

L'application de principes allégés tels que le SMED nous permet de lancer un projet ciblé. En ciblant le temps de changement de filière en moulage sous pression, Grâce à l'OEE, nous pouvons obtenir des gains mesurables en termes de disponibilité des machines. Cette petite victoire donne l'élan nécessaire à des améliorations plus importantes de l'OEE dans l'ensemble de l'installation.

Accélérez votre succès dans le domaine du moulage sous pression avec PTSMAKE

Prêt à optimiser votre prochain projet de moulage sous pression ? Contactez PTSMAKE pour obtenir des conseils d'experts, des devis rapides et des solutions de fabrication de précision de classe mondiale - livrées à temps, selon vos spécifications exactes. Contactez-nous dès maintenant pour obtenir un devis personnalisé et faire passer votre production à la vitesse supérieure !

Découvrez comment ce processus de refroidissement rapide définit la résistance finale et l'état de surface de la pièce. ↩

Comprenez comment ces structures microscopiques peuvent avoir un impact sur la résistance et la durabilité globales de vos pièces moulées sous pression. ↩

Comprenez comment ce défaut courant se forme et comment nous l'évitons pour maximiser la durabilité des pièces. ↩

Cliquez pour comprendre l'impact de ce comportement de fusion sur les propriétés mécaniques et la qualité de la pièce finale. ↩

Découvrez comment ce défaut interne affecte l'intégrité de la pièce et quelles méthodes d'inspection permettent de le détecter. ↩

Découvrez comment ces structures cristallines se forment et pourquoi elles sont essentielles pour comprendre le retrait dans la fonte des métaux. ↩

Comprendre la physique du refroidissement et de la solidification des matériaux. ↩

Apprenez comment les vides internes se forment et affectent la qualité de votre surface de coulée finale. ↩

Découvrez comment cette contrainte matérielle a un impact direct sur votre budget d'outillage et votre temps de production. ↩

Comprendre comment cette contrainte microscopique provoque des fissures et conduit à la rupture de la matrice. ↩

Découvrez comment l'étalonnage des modèles améliore la précision des prévisions et réduit les essais physiques coûteux. ↩

Découvrez comment cette gamme de paramètres est cruciale pour obtenir des séries de production cohérentes et de haute qualité. ↩