## Qu'est-ce qui est le mieux, le PP ou le PE ?

Le choix entre le PP et le PE pour les projets de fabrication laisse souvent les ingénieurs et les responsables des achats perplexes. Un mauvais choix de matériau peut entraîner la défaillance prématurée d'une pièce, des problèmes de fabrication inattendus ou des dépassements de budget. J'ai vu de nombreux clients se débattre avec cette décision, choisissant souvent des matériaux sur la seule base du prix plutôt que des exigences de performance.

La réponse à la question de savoir si le PP ou le PE est meilleur dépend entièrement des exigences spécifiques de votre application. Le PP offre une meilleure résistance à la chaleur et une plus grande rigidité, ce qui le rend idéal pour les composants structurels, tandis que le PE offre une résistance chimique et une flexibilité supérieures, ce qui le rend idéal pour les conteneurs et les applications de manipulation des fluides.

En tant que personne travaillant quotidiennement avec ces deux matériaux chez PTSMAKE, je comprends à quel point cette décision est cruciale pour la réussite de votre projet. Chaque polymère possède des propriétés distinctes qui en font le choix idéal pour certaines applications, mais complètement erroné pour d'autres. Laissez-moi vous présenter les principales différences qui vous aideront à faire le bon choix en fonction de vos besoins spécifiques.

Le polyéthylène peut-il être usiné ?

Avez-vous déjà eu du mal à déterminer si le polyéthylène peut être usiné efficacement pour votre projet d'ingénierie critique ? L'incertitude peut être paralysante lorsque les délais approchent et que vous avez besoin de pièces fiables répondant à des spécifications précises, en particulier lorsque vous travaillez avec ce plastique populaire mais parfois difficile.

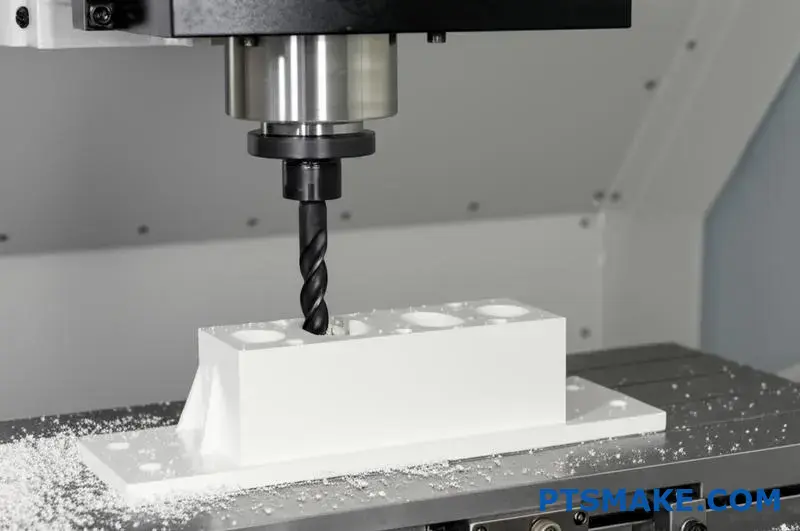

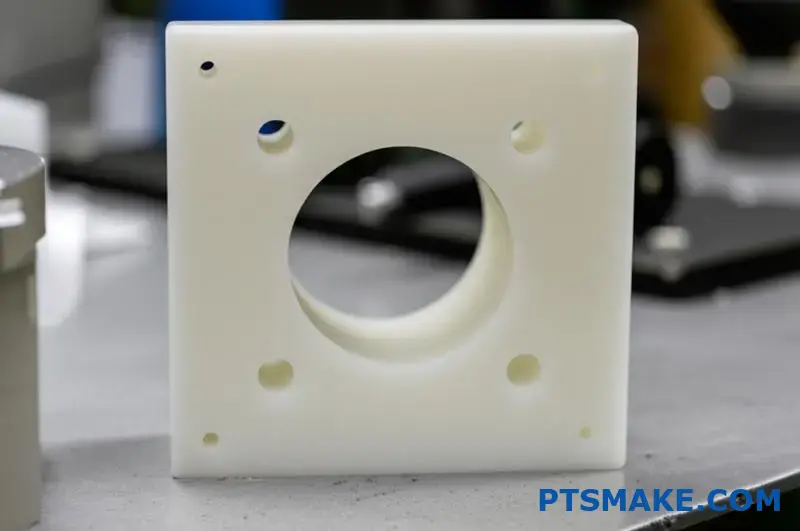

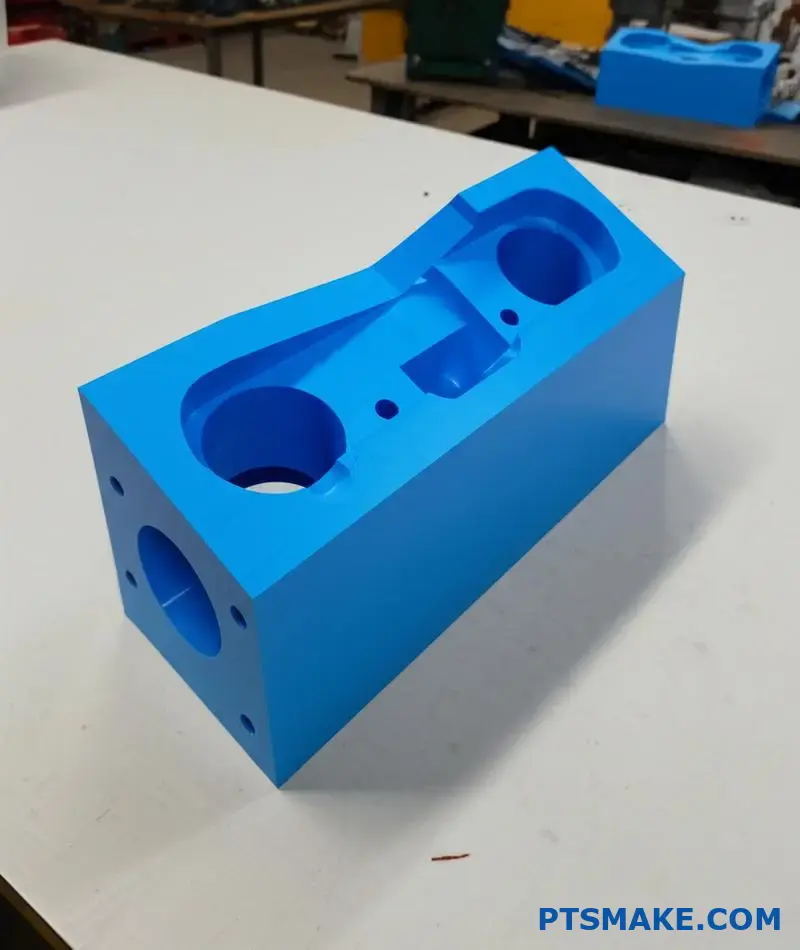

Oui, le polyéthylène peut tout à fait être usiné à l'aide d'un équipement CNC standard. Bien qu'il présente des défis uniques en raison de son point de fusion bas et de sa nature flexible, avec des techniques appropriées, notamment un outillage pointu, des vitesses appropriées, un refroidissement adéquat et un maintien sûr du travail, le PE peut être usiné avec précision en pièces de haute qualité pour de nombreuses applications.

Comprendre l'usinabilité du polyéthylène

Le polyéthylène (PE) est l'un des plastiques les plus utilisés dans l'industrie manufacturière, et ce pour de bonnes raisons. Sa polyvalence, sa résistance aux produits chimiques et sa rentabilité en font un matériau idéal pour d'innombrables applications. Mais lorsqu'il s'agit d'usiner ce matériau, de nombreux ingénieurs se demandent si le PE peut être traité efficacement par les méthodes d'usinage traditionnelles.

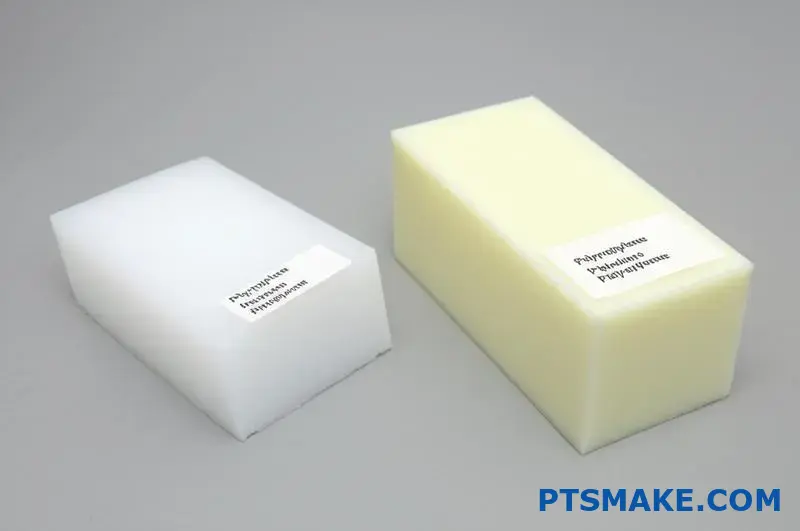

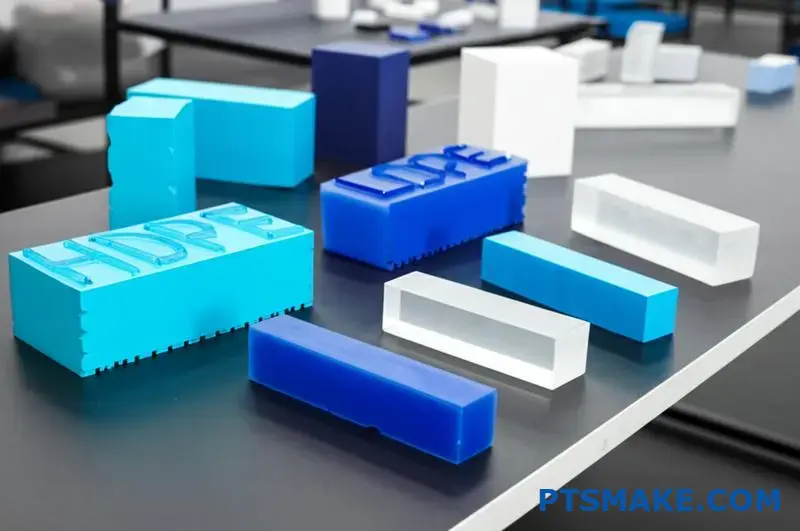

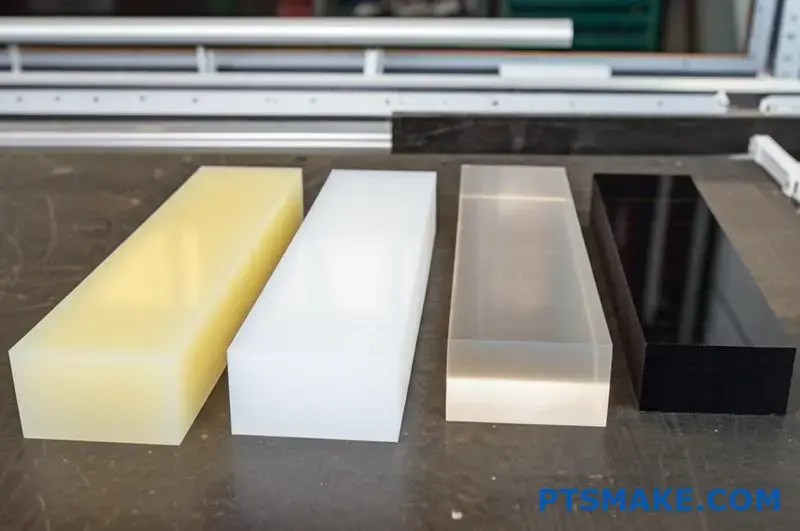

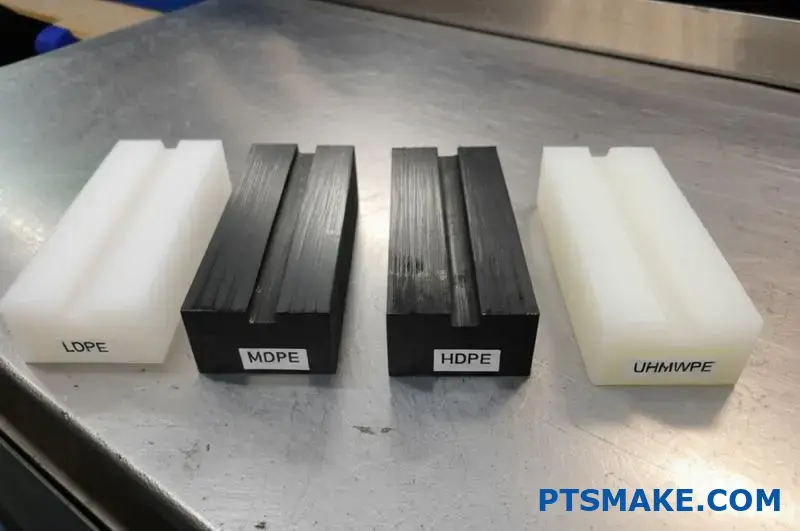

Le PE se décline en plusieurs variétés, chacune ayant des propriétés différentes qui affectent l'usinabilité. Les types les plus courants sont les suivants :

Types de polyéthylène et leur usinabilité

| Type PE | Densité | Usinabilité | Meilleures applications |

|---|---|---|---|

| LDPE (basse densité) | 0,91-0,94 g/cm³ | Défi - Très flexible | Emballages alimentaires, bouteilles pressées |

| PEHD (haute densité) | 0,94-0,97 g/cm³ | Bon - Plus rigide | Récipients, tuyaux, planches à découper |

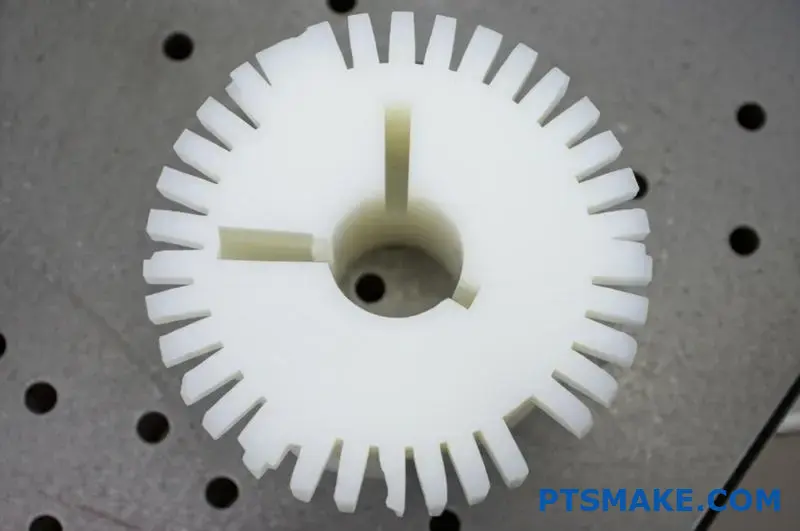

| UHMWPE (poids moléculaire très élevé) | 0,93-0,94 g/cm³ | Excellente - Résistance supérieure à l'usure | Roulements, engrenages, implants médicaux |

| MDPE (densité moyenne) | 0,93-0,94 g/cm³ | Modéré | Conduites de gaz, films d'emballage |

La densité est directement liée à l'usinabilité - en général, plus la densité est élevée, plus le matériau est facile à usiner. L'UHMWPE, malgré une densité similaire à celle du MDPE, offre une usinabilité exceptionnelle grâce à sa structure moléculaire unique qui crée un équilibre optimal entre la rigidité et la résistance à l'usure. cohésion moléculaire1.

Les défis de l'usinage du polyéthylène

Le PE peut certes être usiné, mais il présente des difficultés particulières :

- Sensibilité thermique - Le PE a un point de fusion relativement bas (105-135°C selon le type), ce qui le rend susceptible de fondre pendant les opérations d'usinage.

- Flexibilité - La flexibilité du matériau peut entraîner une déformation lors de la coupe, ce qui réduit la précision.

- Considérations relatives à la sélection des outils - Souvent, les outils d'usinage standard ne fonctionnent pas de manière optimale avec le PE.

- Stabilité dimensionnelle - Le PE peut se dilater ou se contracter en fonction des changements de température pendant l'usinage.

Depuis plus de 15 ans que je travaille pour PTSMAKE, j'ai constaté que le problème le plus courant auquel les clients sont confrontés est la déformation du matériau pendant l'usinage. La flexibilité du PE signifie qu'il peut se déformer en s'éloignant des outils de coupe, ce qui entraîne des dimensions inexactes et des finitions de surface médiocres. Cela est particulièrement problématique pour les pièces à parois minces ou lors de l'utilisation d'outils émoussés.

Meilleures pratiques pour l'usinage du polyéthylène

Pour réussir à usiner le polyéthylène, il convient de prendre en compte les techniques suivantes :

Recommandations en matière d'outillage

Des outils de coupe bien affûtés sont absolument indispensables. Les outils émoussés génèrent un excès de chaleur et peuvent faire fondre le matériau au lieu de le couper proprement. Les fraises à simple cannelure conviennent bien à de nombreuses opérations d'usinage du PE, car elles permettent une évacuation efficace des copeaux.

Considérations relatives à la vitesse et à l'alimentation

Contrairement aux métaux, le PE s'usine généralement mieux à des vitesses plus élevées et à des avances plus faibles :

- Vitesses de la broche : 3 000-10 000 tr/min (selon le diamètre de l'outil)

- Vitesse d'avance : 0,1-0,3 mm par dent

- Profondeur de coupe : Les coupes plus légères donnent souvent de meilleurs résultats

Stratégies de refroidissement

Un refroidissement efficace est essentiel lors de l'usinage du polyéthylène. Les options comprennent :

- Refroidissement par air comprimé

- Systèmes de refroidissement par brouillard

- Liquide de refroidissement (à base d'eau)

Chez PTSMAKE, nous avons constaté que l'air comprimé dirigé vers la zone de coupe fonctionne remarquablement bien pour la plupart des opérations d'usinage du PE, empêchant efficacement l'accumulation de chaleur sans introduire de contaminants.

Solutions de serrage

La fixation correcte des pièces en PE est peut-être l'aspect le plus difficile de l'usinage de ce matériau. Les stratégies efficaces sont les suivantes :

- Tables aspirantes

- Ruban adhésif double face pour les feuilles minces

- Des fixations sur mesure qui offrent un soutien maximal

- Plusieurs pinces légères plutôt que quelques pinces fortes

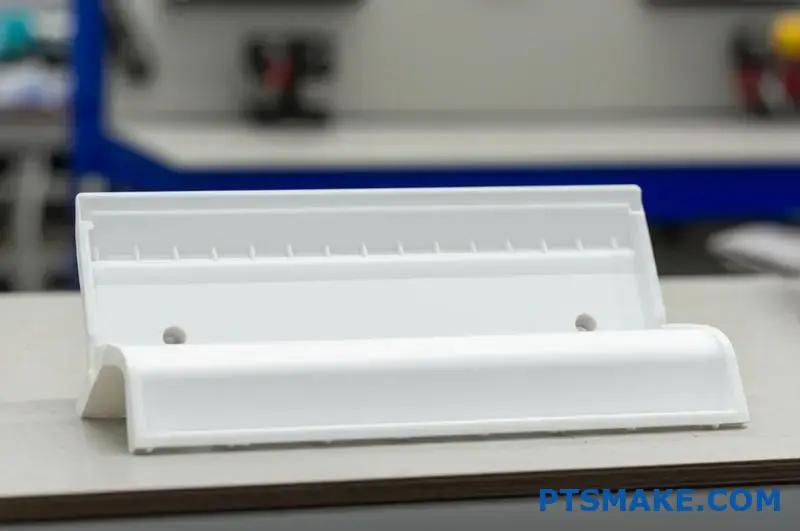

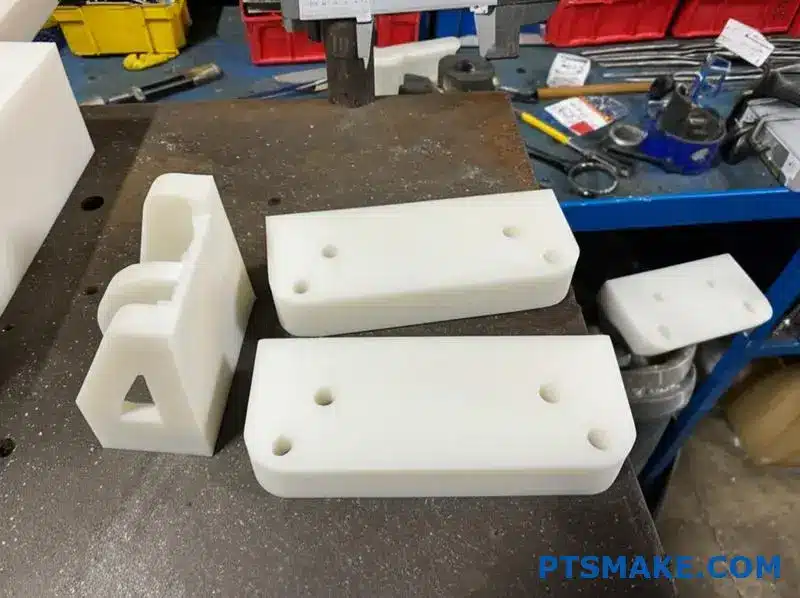

Applications des pièces usinées en polyéthylène

Les composants en PE usinés avec succès sont utilisés dans de nombreuses industries :

- Médical: Implants sur mesure, équipement de laboratoire, composants prothétiques

- Transformation des aliments: Planches à découper, composants de convoyeurs, couvercles de conteneurs

- Traitement chimique: Composants de vannes, pièces de pompes, raccords sur mesure

- Marine: Bagues, patins d'usure, composants sur mesure pour l'équipement marin

- Emballage: Composants sur mesure pour les équipements d'emballage, conteneurs spécialisés

Avec des techniques appropriées, l'usinage du PE permet d'obtenir des tolérances de ±0,1 mm dans la plupart des applications, des tolérances encore plus étroites étant possibles pour des exigences spécifiques. Il convient donc aux applications de précision pour lesquelles d'autres méthodes de fabrication ne suffiraient pas.

Le polyéthylène est-il facile à usiner ?

Vous êtes-vous déjà demandé si le polyéthylène était vraiment adapté à votre projet d'usinage de précision ? La frustration peut monter lorsque vous êtes confronté à des délais serrés et que le comportement incertain du matériau menace de faire dérailler votre programme de production ou de compromettre la qualité des pièces.

Le polyéthylène peut être usiné avec succès, bien qu'il présente des défis uniques. Son faible point de fusion, sa flexibilité et sa tendance à se déformer nécessitent des techniques spécifiques. Avec des paramètres de coupe appropriés, un refroidissement adéquat, un outillage pointu et des méthodes de maintien en position de travail sûres, le PE peut être usiné avec précision en composants de haute qualité pour diverses applications.

La nature du polyéthylène et ses propriétés d'usinage

Le polyéthylène (PE) est l'un des thermoplastiques les plus utilisés au monde. Il est apprécié pour son excellente résistance chimique, ses propriétés d'isolation électrique, sa ténacité et son coût relativement faible. Lorsqu'il s'agit d'usiner ce matériau polyvalent, il est essentiel de comprendre ses propriétés physiques pour obtenir de bons résultats.

Le PE existe sous plusieurs formes, chacune ayant des caractéristiques différentes qui affectent l'usinabilité :

Types de polyéthylène et leurs caractéristiques d'usinage

| Type | Densité (g/cm³) | Difficulté d'usinage | Propriétés principales |

|---|---|---|---|

| LDPE (basse densité) | 0.91-0.94 | Modérée-élevée | Très souple, mou, a tendance à se déformer |

| PEHD (Haute densité) | 0.94-0.97 | Modéré | Plus rigide, meilleure stabilité dimensionnelle |

| UHMWPE (poids moléculaire très élevé) | 0.93-0.94 | Modéré-Faible | Excellente résistance à l'usure, autolubrification |

| MDPE (Moyenne densité) | 0.93-0.94 | Modéré | Propriétés équilibrées entre LDPE et HDPE |

La structure moléculaire du PE a un impact significatif sur son usinabilité. Les variantes à haute densité comme le PEHD s'usinent généralement mieux que les versions à faible densité parce qu'elles offrent plus de rigidité pendant les opérations de coupe. L'UHMWPE présente une résistance exceptionnelle à l'usure et des propriétés autolubrifiantes qui peuvent en fait le rendre plus facile à usiner dans certaines applications, malgré ses chaînes de polymères extrêmement longues.

Défis courants lors de l'usinage du polyéthylène

Au cours de mes années d'expérience chez PTSMAKE, j'ai identifié plusieurs défis récurrents lors de l'usinage du polyéthylène :

1. Sensibilité thermique

Le PE a un point de fusion relativement bas (typiquement 110-135°C selon le type). Pendant l'usinage, la friction entre l'outil de coupe et le matériau génère de la chaleur qui peut facilement conduire à.. :

- Fusion à l'interface de coupe

- Matériau se bloquant sur les outils

- Mauvais état de surface

- Imprécision dimensionnelle

2. Flexibilité et déformation des matériaux

La flexibilité inhérente au PE, en particulier dans les variétés de PEBD, crée plusieurs difficultés d'usinage :

- Déviation de la pièce pendant la coupe

- Vibrations lors des opérations d'usinage

- Difficulté à maintenir des tolérances serrées

- Formation imprévisible de copeaux

3. Questions relatives à la sélection des outils

Souvent, les outils d'usinage standard ne fonctionnent pas de manière optimale avec le PE. Les propriétés du matériau requièrent des considérations spécifiques :

- La géométrie de l'outil doit tenir compte de l'élasticité du matériau.

- L'affûtage de l'outil est essentiel pour éviter de pousser/déformer plutôt que de couper.

- Les matériaux des outils affectent la production et la dissipation de la chaleur

4. Défis liés au maintien en position de travail

La fixation adéquate des pièces en PE présente des difficultés particulières :

- Les méthodes de serrage traditionnelles peuvent déformer le matériau

- La surface lisse du PE réduit le frottement pour le maintien en position de travail

- La dilatation thermique pendant l'usinage peut modifier les forces de serrage

Meilleures pratiques pour un usinage réussi du PE

Malgré ces difficultés, le polyéthylène peut être usiné de manière très efficace si l'on suit ces bonnes pratiques :

Sélection et géométrie des outils de coupe

Le bon outil fait toute la différence lors de l'usinage du PE :

- Utiliser des arêtes de coupe tranchantes et polies pour minimiser les frottements.

- Choisir des outils avec un angle de coupe positif (10-20°) pour favoriser une coupe nette.

- Envisager des fraises à simple cannelure pour une meilleure évacuation des copeaux

- Pour les opérations de perçage, les pointes de perçage modifiées (90-110°) sont plus performantes que les pointes standard de 118°.

Paramètres d'usinage

L'optimisation des vitesses et des avances est essentielle pour l'usinage du PE :

- Des vitesses de coupe plus élevées (typiquement 500-1000 sfm) permettent d'éviter la fusion en réduisant le temps de coupe.

- Les faibles charges de copeaux (0,005-0,015 pouces par dent) minimisent la déflexion.

- Plusieurs passages légers donnent souvent de meilleurs résultats que les coupes lourdes.

- La coupe continue est préférable à la coupe interrompue lorsque cela est possible.

Stratégies de refroidissement

Un refroidissement efficace est peut-être le facteur le plus important pour un usinage réussi du PE :

- Le refroidissement par air comprimé fonctionne bien et maintient le matériel propre.

- Éviter autant que possible les liquides de refroidissement à base d'eau, car le PE est hydrophobe.

- Pour les travaux de haute précision, le refroidissement cryogénique peut s'avérer particulièrement efficace

- Prévoir un temps de refroidissement suffisant entre les opérations sur une même zone

Solutions de serrage

Chez PTSMAKE, nous avons développé plusieurs approches efficaces pour sécuriser les pièces en PE :

- Les montages sous vide fonctionnent exceptionnellement bien pour les matériaux en feuilles

- Des fixations conçues sur mesure qui maximisent la surface d'appui

- Ruban adhésif double face pour les sections minces (avec des méthodes de décollage appropriées)

- Lors de l'utilisation de pinces mécaniques, la pression doit être répartie uniformément et les surfaces de contact doivent être plus grandes.

Comparaison de l'usinage du PE avec d'autres méthodes de fabrication

En ce qui concerne les pièces en PE, l'usinage est en concurrence avec d'autres méthodes de fabrication telles que le moulage par injection et l'extrusion. Voici comment elles se comparent :

| Méthode de fabrication | Meilleur pour | Limites | Rapport coût-efficacité |

|---|---|---|---|

| Usinage CNC | Prototypes, production de faibles volumes, géométrie complexe, tolérances serrées | Coût unitaire plus élevé pour les grands volumes, déchets de matériaux | Rentable pour moins de 500 unités |

| Moulage par injection | Production en grande quantité, pièces constantes | Coûts d'outillage élevés, limitations de la conception, délais d'exécution plus longs | Rentable pour > 1 000 unités |

| Extrusion | Profilés continus, tuyaux, feuilles | Limité aux profils à section constante | Rentable pour les pièces simples et en grande quantité |

Pour de nombreuses applications nécessitant des formes personnalisées ou lorsque les coûts d'outillage ne peuvent être justifiés, l'usinage du PE est souvent la solution de fabrication la plus pratique. Avec un équipement CNC moderne et des techniques appropriées, il est possible d'obtenir des pièces en PE avec des tolérances aussi serrées que ±0,1 mm pour la plupart des applications. configurations géométriques2.

Finitions et options de post-traitement

Une fois usinées, les pièces en PE peuvent bénéficier de diverses options de finition :

- Polissage à la flamme pour une clarté et une douceur accrues

- Polissage mécanique pour un dimensionnement précis

- Sablage de billes pour les finitions mates

- Traitement thermique pour réduire les contraintes internes

- Recuit pour une meilleure stabilité dimensionnelle

Chaque méthode de finition affecte les propriétés finales de la pièce en PE, notamment la résistance chimique, l'énergie de surface et la stabilité dimensionnelle dans le temps.

À quoi sert le polyéthylène ?

Vous êtes-vous déjà demandé pourquoi le polyéthylène apparaît dans pratiquement tous les aspects de la vie moderne, des récipients de cuisine aux composants industriels critiques ? La variété écrasante des applications peut laisser les ingénieurs et les concepteurs de produits perplexes quant à savoir si ce plastique polyvalent est vraiment le bon choix pour leurs besoins spécifiques.

Le polyéthylène est utilisé pour une gamme incroyablement variée d'applications en raison de sa polyvalence. De l'emballage (sacs, bouteilles, conteneurs) aux matériaux de construction (tuyaux, isolation), en passant par les composants automobiles, les appareils médicaux, les jouets et les biens de consommation, la combinaison de la résistance chimique, de la durabilité, de la flexibilité et de la rentabilité du PE en fait le plastique le plus utilisé au monde.

La polyvalence du polyéthylène dans diverses industries

La remarquable adaptabilité du polyéthylène l'a rendu indispensable dans d'innombrables applications. Sa combinaison unique de propriétés - notamment la résistance chimique, la barrière contre l'humidité, l'isolation électrique et la résistance aux chocs - lui permet de résoudre efficacement divers problèmes de fabrication.

Applications d'emballage

L'industrie de l'emballage consomme la plus grande part de la production mondiale de polyéthylène. De l'emballage alimentaire au matériel d'expédition, le PE offre protection, conservation et commodité :

- Récipients pour le stockage des aliments: Les propriétés alimentaires du PE en font un matériau idéal pour tous les produits, des bidons de lait aux sacs à sandwich.

- Emballage de protection: Le papier bulle, les feuilles de mousse et les coussins d'air protègent les objets fragiles pendant le transport.

- Film rétractable et film étirable: Sécurise les palettes et regroupe les articles.

- Bouteilles et récipients: Options rigides (PEHD) et compressibles (PEBD)

J'ai travaillé avec de nombreuses entreprises d'emballage alimentaire à PTSMAKE pour développer des composants PE sur mesure qui prolongent la durée de conservation tout en respectant les normes de sécurité alimentaire. La polyvalence du matériau dans ce secteur est inégalée, qu'il s'agisse de conteneurs rigides ou de films souples.

Construction et matériaux de construction

L'industrie de la construction fait largement appel au polyéthylène pour sa durabilité et sa résistance aux intempéries :

| Application | Type PE | Principaux avantages |

|---|---|---|

| Conduites d'eau et de gaz | HDPE, MDPE | Résistance chimique, flexibilité, longue durée de vie |

| Pare-vapeur | LDPE | Résistance à l'humidité, durabilité |

| Géomembranes | PEHD | Stabilité chimique, résistance aux UV |

| Isolation | Mousse LDPE | Efficacité thermique, résistance à l'humidité |

Les tuyaux en PEHD ont révolutionné les services publics souterrains en offrant une résistance à la corrosion supérieure à celle des tuyaux métalliques traditionnels. Leur flexibilité permet également d'utiliser des méthodes d'installation sans tranchée, ce qui réduit considérablement les coûts d'installation et les perturbations de l'environnement.

Automobile et transports

L'industrie automobile apprécie le polyéthylène pour ses propriétés de légèreté et de résistance aux chocs :

- Réservoirs de carburant: Les réservoirs en PEHD sont légers, résistants à la corrosion et peuvent être moulés dans des formes complexes.

- Isolation des fils électriques: Le PE offre d'excellentes propriétés d'isolation électrique

- Composants intérieurs: Les tableaux de bord, les panneaux de porte et les éléments de la console intègrent souvent le PE.

- Boucliers de soubassement: Protéger les composants critiques des débris de la route et des éléments environnementaux

Les véhicules modernes contiennent en moyenne 150 à 200 kg de matières plastiques, dont le polyéthylène constitue une part importante. Sa contribution à la réduction du poids des véhicules améliore directement l'économie de carburant et réduit les émissions.

Applications médicales et de soins de santé

La biocompatibilité du polyéthylène le rend indispensable dans le domaine de la santé :

- Implants: L'UHMWPE est utilisé pour les prothèses articulaires en raison de sa résistance exceptionnelle à l'usure.

- Emballage pour dispositifs médicaux: Maintient la stérilité et assure la protection

- Articles médicaux à usage unique: Gants, seringues, poches à perfusion et tubulures

- Conteneurs pharmaceutiques: Résistant aux produits chimiques et à l'humidité

Le biocompatibilité3 de certains types de PE, en particulier l'UHMWPE, les a rendus indispensables dans les applications orthopédiques. Les prothèses de hanche et de genou utilisant ce matériau peuvent fonctionner pendant 15 à 20 ans dans des conditions appropriées, ce qui permet de changer la mobilité des patients dans le monde entier.

Biens de consommation et jouets

Des articles ménagers aux jouets pour enfants, le PE offre sécurité et durabilité :

- Jouets: Non toxique, durable et pouvant être moulé dans des formes complexes.

- Articles ménagers: Planches à découper, bacs de rangement et systèmes d'organisation

- Mobilier: Les meubles d'extérieur bénéficient de la résistance aux intempéries du PE

- Équipements sportifs: Du kayak à l'équipement de protection

L'industrie du jouet apprécie particulièrement le polyéthylène pour sa combinaison de durabilité, de sécurité et de moulabilité. Les équipements de jeux extérieurs pour enfants utilisent souvent le PEHD pour sa résistance aux UV et sa capacité à supporter des années d'utilisation dans des conditions climatiques difficiles.

Agriculture et élevage

L'agriculture a adopté le polyéthylène pour de nombreuses applications :

- Films sur les serres: La transmission de la lumière et les propriétés thermiques créent des environnements de croissance idéaux

- Systèmes d'irrigation: Tuyaux en PE et composants d'irrigation goutte à goutte

- Films d'ensilage et de paillage: Préserver les cultures et contrôler la croissance des mauvaises herbes

- Conteneurs de stockage: Résistance aux produits chimiques et aux chocs pour les produits chimiques agricoles

L'agriculture moderne s'appuie de plus en plus sur le polyéthylène pour améliorer l'efficacité et réduire l'utilisation des ressources. Les systèmes d'irrigation en PE ont transformé l'agriculture dans les régions arides en réduisant considérablement la consommation d'eau par rapport aux méthodes d'irrigation traditionnelles.

Types de polyéthylène et leurs applications spécifiques

Les différents types de polyéthylène répondent à des besoins d'application différents en fonction de leurs propriétés uniques :

Polyéthylène basse densité (LDPE)

Le PEBD offre une excellente flexibilité et une grande transparence :

- Sacs à provisions et films d'emballage

- Bouteilles à presser

- Isolation des fils et des câbles

- Tubes flexibles

- Revêtements pour papier et carton

Polyéthylène haute densité (PEHD)

Le PEHD offre une rigidité et une excellente résistance chimique :

- Pots de lait et bouteilles de détergent

- Conduites d'eau, de gaz et d'égouts

- Planches à découper et récipients de conservation des aliments

- Réservoirs de carburant

- Bois en plastique pour meubles d'extérieur et terrasses

Polyéthylène à très haut poids moléculaire (UHMWPE)

L'UHMWPE offre une résistance à l'usure exceptionnelle et une faible friction :

- Articulations artificielles et implants médicaux

- Pièces de machines industrielles (engrenages, roulements, bagues)

- Gilets pare-balles et panneaux balistiques

- Fibres haute performance pour cordes et lignes de pêche

- Plaques d'usure pour goulottes et trémies

Polyéthylène linéaire à basse densité (LLDPE)

Le LLDPE allie résistance et flexibilité :

- Film étirable et film étirable

- Sacs à ordures et sacs résistants

- Films agricoles

- Réservoirs et conteneurs rotomoulés

- Tubes et tuyaux flexibles

Polyéthylène réticulé (PEX)

Le PEX offre une meilleure résistance à la température et à la fissuration sous contrainte :

- Tuyaux de plomberie pour l'eau chaude et l'eau froide

- Systèmes de chauffage par rayonnement

- Isolation des câbles électriques à haute fréquence

- Transport de produits chimiques

- Équipements sportifs

Considérations environnementales et durabilité

Bien que la durabilité du polyéthylène soit un avantage pour la longévité des produits, elle présente des défis environnementaux. L'industrie s'emploie activement à répondre à ces préoccupations en adoptant plusieurs approches :

- Initiatives de recyclage: Les méthodes de recyclage mécanique et chimique se développent

- Additifs biodégradables: La recherche se poursuit sur les additifs qui accélèrent la dégradation dans des environnements spécifiques

- Polyéthylènes biosourcés: Dérivé de ressources renouvelables comme la canne à sucre plutôt que du pétrole

- Conception pour le recyclage: Créer des produits spécifiquement conçus pour la valorisation en fin de vie

Chez PTSMAKE, nous avons mis en œuvre des programmes de recyclage complets pour les déchets de production de PE et nous travaillons activement avec nos clients pour concevoir des produits à contenu recyclé lorsque les applications le permettent. L'économie circulaire du polyéthylène devient progressivement une réalité grâce à ces efforts combinés.

Choisir le bon polyéthylène pour votre application

Le choix du type de PE approprié implique l'évaluation de plusieurs facteurs :

- Exigences mécaniques: Flexibilité et rigidité, résistance aux chocs, résistance à l'abrasion

- Exposition chimique: Résistance à des produits chimiques spécifiques, des acides, des bases ou des solvants

- Plage de température: Températures de traitement et de service

- Conformité réglementaire: Exigences en matière de contact alimentaire, d'usage médical ou d'eau potable

- Considérations sur les coûts: Coûts des matériaux, de la transformation et de la durée de vie

- Facteurs environnementaux: Exposition aux UV, vieillissement, recyclabilité

Chaque application nécessite une sélection réfléchie des matériaux afin d'équilibrer ces facteurs parfois contradictoires. Travailler avec des ingénieurs en matériaux expérimentés peut aider à faire ces choix de manière efficace.

Quelle est la différence entre le PEHD et le PE ?

Vous est-il déjà arrivé de vous trouver devant des étagères de matériaux plastiques, ne sachant pas si vous deviez choisir le PEHD ou le PE pour votre projet ? La terminologie peut être déconcertante lorsque vous essayez de faire le bon choix de matériau, et une sélection incorrecte peut entraîner la défaillance d'une pièce, un gaspillage de ressources ou des complications de fabrication.

Le PEHD (polyéthylène haute densité) est en fait un type spécifique de plastique PE (polyéthylène). La principale différence est que le PEHD a une structure moléculaire plus dense, ce qui le rend plus solide, plus rigide et plus résistant à la chaleur que d'autres variétés de PE comme le PEBD (polyéthylène basse densité), qui sont plus souples et transparentes.

Comprendre la relation entre le PEHD et le PE

De nombreux ingénieurs et concepteurs de produits ne comprennent pas la différence entre le PEHD et le PE, et ce à juste titre. La terminologie peut être trompeuse si vous n'êtes pas familiarisé avec les classifications des matières plastiques. Permettez-moi de clarifier cette relation une fois pour toutes.

Le polyéthylène (PE) est en fait la catégorie mère - c'est le plastique le plus produit dans le monde. Le PEHD (polyéthylène haute densité) est un type spécifique de polyéthylène, qui se distingue par sa densité et sa structure moléculaire. Lorsque l'on parle de "plastique PE", on parle de la famille plus large qui comprend plusieurs types distincts :

Principaux types de polyéthylène (PE)

| Type PE | Densité (g/cm³) | Cristallinité | Caractéristiques principales |

|---|---|---|---|

| PEHD (Haute densité) | 0.94-0.97 | 70-80% | Solide, rigide, opaque |

| LDPE (basse densité) | 0.91-0.94 | 40-55% | Flexible, transparent, point de fusion plus bas |

| LLDPE (Linear Low-Density) (basse densité linéaire) | 0.91-0.94 | 30-45% | Amélioration de la résistance à la fissuration sous contrainte et de la ténacité |

| MDPE (Moyenne densité) | 0.93-0.94 | 50-70% | Équilibre entre rigidité et résistance aux chocs |

| UHMWPE (poids moléculaire très élevé) | 0.93-0.94 | 39-75% | Résistance exceptionnelle à l'abrasion, autolubrification |

La principale différence entre ces types réside dans leur structure moléculaire. Le PEHD a une structure moléculaire linéaire avec un minimum de ramifications, ce qui permet aux molécules de s'agglomérer étroitement les unes aux autres. Cet agencement serré se traduit par une densité plus élevée, une plus grande cristallinité et des propriétés de résistance accrues.

Principales différences de propriétés entre le PEHD et les autres types de PE

Lorsqu'il s'agit de choisir entre le PEHD et d'autres types de PE pour des applications de fabrication, il est essentiel de comprendre leurs différences de propriétés pour faire le bon choix.

Propriétés mécaniques

Le PEHD offre des caractéristiques de résistance nettement supérieures à celles des autres variantes de PE :

- Résistance à la traction: Le PEHD a généralement une résistance à la traction de 20 à 40 MPa, contre 8 à 20 MPa pour le PEBD.

- Rigidité: Le PEHD a un module d'élasticité plus élevé, ce qui le rend plus rigide et adapté aux applications structurelles.

- Résistance aux chocs: Si le PEHD présente une bonne résistance aux chocs, le PEBD est souvent plus performant dans ce domaine en raison de sa flexibilité.

- Résistance à la température: Le PEHD conserve son intégrité structurelle à des températures plus élevées (120°C) que le PEBD (80°C).

Ces différences mécaniques font du PEHD le choix privilégié pour les applications nécessitant une résistance structurelle et une rigidité, telles que les tuyaux, les bouteilles et les conteneurs.

Aspect et caractéristiques de transformation

Les différentes structures moléculaires influencent également l'aspect et le traitement de ces matériaux :

- Transparence: Le PEBD est plus transparent que le PEHD, qui est généralement translucide ou opaque.

- Finition de la surface: Le PEHD a tendance à avoir une finition mate, tandis que le PEBD peut être plus brillant.

- Température de traitement: Le PEHD nécessite des températures de traitement plus élevées en raison de son point de fusion plus élevé.

- Rétrécissement: Le PEHD présente généralement un retrait plus important que le PEBD pendant le refroidissement.

D'après mon expérience chez PTSMAKE, ces différences ont un impact significatif sur les décisions de fabrication, en particulier lorsque des dimensions précises ou une esthétique spécifique sont requises.

Résistance chimique et propriétés de barrière

Le PEHD et les autres types de PE offrent tous deux une excellente résistance chimique, mais avec quelques différences notables :

- Résistance aux huiles et aux graisses: Le PEHD présente des performances exceptionnelles

- Résistance aux acides et aux bases: Les deux ont une excellente résistance aux acides et aux bases

- Résistance aux solvants: Le PEHD résiste mieux à de nombreux solvants que le PEBD.

- Perméabilité à l'oxygène: Le PEHD offre de meilleures propriétés de barrière à l'oxygène que le PEBD

- Barrière contre l'humidité: Les deux constituent d'excellentes barrières contre l'humidité, le PEHD étant légèrement supérieur.

Lorsque nous usinons des matériaux en PE chez PTSMAKE, nous prenons soigneusement en compte ces propriétés, en particulier lorsque l'application finale implique une exposition à des produits chimiques ou nécessite des propriétés de barrière spécifiques.

Considérations relatives à la fabrication : PEHD et autres types de PE

Les propriétés distinctes du PEHD et des autres types de PE entraînent des approches et des considérations différentes en matière de fabrication.

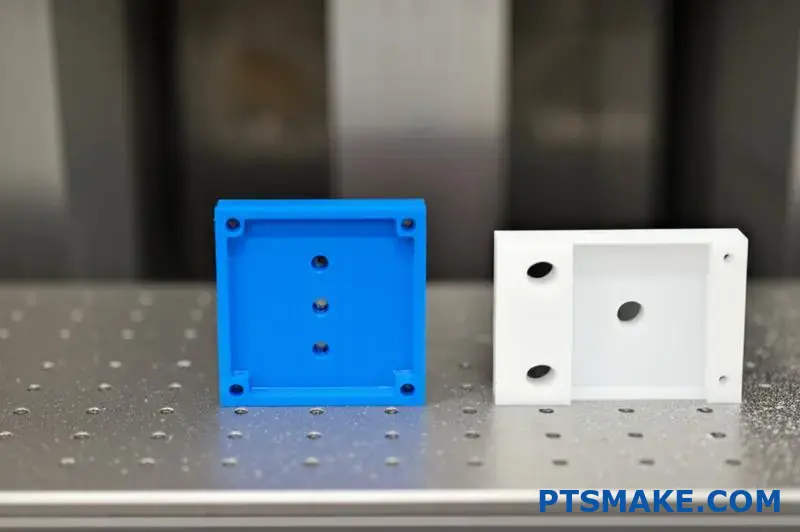

Différences d'usinage

Lorsqu'il s'agit de l'usinage CNC de variantes de polyéthylène :

- Usure des outils: Le PEHD est plus abrasif que le PEBD, ce qui peut nécessiter des changements d'outils plus fréquents.

- Gestion de la chaleur: Le point de fusion plus élevé du PEHD permet d'élargir la fenêtre de traitement avant qu'une déformation thermique ne se produise.

- Finition de la surface: Le PEHD est généralement usiné avec une finition plus lisse que le PEBD en raison de sa plus grande rigidité.

- Maintien de la tolérance: Le PEHD maintient des tolérances plus serrées pendant l'usinage en raison de sa flexibilité réduite.

Considérations sur le moulage par injection

Pour les applications de moulage par injection :

- Rétrécissement du moule: Le PEHD présente généralement un retrait de 1,5-3%, contre 1-3% pour le PEBD.

- Température de traitement: Le PEHD nécessite des températures de tonneau plus élevées (190-280°C contre 160-240°C pour le PEBD).

- Caractéristiques du débit: Le LDPE s'écoule plus facilement dans le moule que le HDPE.

- Temps de refroidissement: Le PEHD nécessite généralement des temps de refroidissement plus longs en raison de sa cristallinité plus élevée.

Différences d'application : Quand choisir le PEHD par rapport aux autres types de PE ?

Les propriétés uniques de chaque type de PE les rendent adaptés à différentes applications.

Applications idéales du PEHD

Le PEHD excelle dans les applications nécessitant :

- Intégrité structurelle: Tuyaux, conduits, réservoirs de stockage

- Résistance chimique: Conteneurs de stockage de produits chimiques, réservoirs de carburant

- Sécurité alimentaire: Planches à découper, récipients de stockage des aliments, bidons de lait

- Durabilité: Mobilier extérieur, équipement de terrain de jeu, poubelles

- Exposition environnementale: Géomembranes, applications marines, installations extérieures

Applications idéales pour d'autres types de PE

D'autres variantes de PE sont mieux adaptées :

- Flexibilité: LDPE pour les flacons à presser, les tubes flexibles, les sacs en plastique

- Transparence: LDPE pour les films d'emballage transparents et les couvertures

- Douceur: LDPE pour les composants doux au toucher et les rembourrages

- Performance à basse température: LLDPE pour les sacs de congélation et les applications d'entreposage frigorifique

- Formes complexes: LDPE pour les pièces moulées complexes et détaillées grâce à de meilleures propriétés d'écoulement

Considérations environnementales et recyclabilité

Le PEHD et les autres types de PE sont tous deux recyclables, mais il existe des différences importantes dans leurs processus de recyclage et leur impact sur l'environnement :

- Identification du recyclage: Le PEHD est identifié par le code de recyclage #2, tandis que le PEBD est #4.

- Taux de recyclage: Le PEHD est recyclé à des taux plus élevés que le PEBD, en partie en raison de la prédominance du PEHD dans les conteneurs rigides qui sont plus faciles à collecter et à traiter.

- Dégradation pendant le recyclage: Le PEHD conserve mieux ses propriétés à travers de multiples cycles de recyclage

- Récupération d'énergie: Les deux ont un pouvoir calorifique élevé s'ils sont utilisés pour la récupération d'énergie.

- Biodégradabilité: Ni le PEHD ni le PEBD standard ne sont biodégradables sans additifs spéciaux.

Chez PTSMAKE, nous donnons la priorité à recyclé après consommation4 HDPE lorsque c'est possible pour les applications appropriées, ce qui permet de réduire l'impact sur l'environnement tout en maintenant les performances des pièces.

Considérations sur les coûts

Les facteurs économiques jouent souvent un rôle décisif dans la sélection des matériaux :

- Coût des matières premières: Le PEHD coûte généralement 10-20% de plus que le PEBD.

- Efficacité de la transformation: Le LDPE est souvent traité plus rapidement en raison de températures plus basses et d'un meilleur écoulement.

- Poids de la pièce: Les pièces en PEHD peuvent parfois être conçues plus fines que celles en PEBD en raison de leur plus grande résistance, ce qui permet de réduire l'utilisation de matériaux.

- Coût du cycle de vie: La durabilité du PEHD se traduit souvent par des coûts moins élevés pour les applications à long terme.

- Valeur de la ferraille: Le PEHD a généralement une valeur de rebut plus élevée pour le recyclage

Lorsque je conseille mes clients sur le choix des matériaux chez PTSMAKE, je constate souvent que la différence de coût initial entre les types de PE devient négligeable si l'on considère l'ensemble du cycle de vie du produit.

Faire le bon choix pour votre application

Le choix entre le PEHD et d'autres types de PE nécessite une compréhension approfondie des exigences de votre application :

- Effectuer une analyse des besoins: Définir les besoins en matière de résistance, de température, d'exposition chimique et de flexibilité

- Tenir compte des méthodes de fabrication: Différents types de PE peuvent être mieux adaptés à des processus de fabrication spécifiques.

- Évaluer les exigences en matière d'apparence: Si la transparence ou la finition de la surface est importante, cela peut guider votre choix.

- Évaluer les conditions environnementales: Les plages de température, l'exposition aux UV et le contact avec les produits chimiques influencent le choix des matériaux.

- Examiner les exigences réglementaires: Le contact avec les aliments, les applications médicales et les systèmes d'eau potable font l'objet de directives spécifiques concernant les matériaux.

En comprenant les différences fondamentales entre le PEHD et les autres types de polyéthylène, vous pouvez prendre des décisions éclairées qui optimisent à la fois les performances et l'efficacité de la fabrication pour vos besoins d'application spécifiques.

Quelles sont les meilleures pratiques d'usinage du PE pour garantir la précision ?

Avez-vous déjà eu du mal à obtenir des dimensions précises lors de l'usinage de pièces en polyéthylène ? La frustration peut être réelle lorsque vos composants en PE sortent de la machine avec des bords fondus, des finitions de surface médiocres ou des dimensions qui dérivent bien au-delà des tolérances spécifiées, en particulier lorsque les délais sont serrés et que les attentes en matière de qualité sont élevées.

Pour garantir la précision de l'usinage du PE, il convient de mettre en œuvre les pratiques clés suivantes : utiliser des outils en carbure tranchants avec des angles de coupe positifs, maintenir des vitesses de coupe appropriées (vitesse de rotation plus élevée, vitesses d'avance plus faibles), utiliser des méthodes de refroidissement efficaces telles que l'air comprimé, fixer les pièces à usiner à l'aide de dispositifs spécialisés ou de tables à vide, et tenir compte des propriétés de dilatation thermique du matériau lors de l'élaboration des tolérances.

Comprendre les défis de l'usinage du PE

Le polyéthylène présente des défis d'usinage uniques par rapport aux autres polymères et métaux. Son faible point de fusion, sa flexibilité et ses caractéristiques de dilatation thermique nécessitent des approches spécialisées pour obtenir des résultats précis. Après avoir travaillé sur d'innombrables projets d'usinage du PE, j'ai identifié les principaux défis à relever pour obtenir de bons résultats.

Propriétés des matériaux affectant la précision de l'usinage

Les propriétés physiques du PE ont un impact significatif sur la précision de l'usinage :

| Propriété | Plage de valeurs | Impact sur l'usinage |

|---|---|---|

| Point de fusion | 105-135°C (selon le type) | La faible résistance à la chaleur entraîne une fusion lors de la coupe |

| Dilatation thermique | 100-200 μm/m-K | Le taux d'expansion élevé affecte la stabilité dimensionnelle |

| Élasticité | Varie selon le type (LDPE le plus élastique) | Déviation du matériau pendant les opérations de coupe |

| Conductivité thermique | 0,33-0,52 W/m-K | Une mauvaise dissipation de la chaleur concentre la chaleur de coupe |

| Absorption de l'eau | <0,01% | La faible absorption d'eau permet un usinage stable |

La combinaison de ces propriétés rend le PE particulièrement sujet aux problèmes liés à la chaleur pendant l'usinage. Le PEHD, avec sa densité et sa cristallinité plus élevées, s'usine généralement mieux que le PEBD, mais les deux nécessitent une sélection minutieuse des paramètres pour obtenir des résultats précis.

Sélection d'outils pour l'usinage de précision du PE

Le bon outillage fait une énorme différence lors de l'usinage du polyéthylène. Grâce à des tests approfondis réalisés par PTSMAKE, nous avons élaboré des recommandations spécifiques en matière d'outillage qui permettent d'obtenir des résultats supérieurs de manière constante.

Matériaux des outils de coupe

Pour l'usinage de précision du PE, le choix du matériau de l'outil est essentiel :

- Outils en carbure - Offre la meilleure combinaison de conservation du tranchant et de résistance à la chaleur

- Outils HSS polis - Convient aux applications légères avec un refroidissement adéquat

- Outils revêtus de diamants - Exceptionnel pour la production de grands volumes grâce à la réduction des frottements

Quel que soit le matériau, l'affûtage de l'outil est primordial. Les outils émoussés génèrent une chaleur excessive et poussent le matériau au lieu de le couper proprement, ce qui se traduit par une mauvaise précision dimensionnelle.

Géométries optimales des outils

La géométrie de l'outil influe considérablement sur la qualité de la coupe dans l'usinage du polyéthylène :

- Angles de ratissage - Les angles de coupe positifs entre 10 et 20° réduisent les efforts de coupe et la chaleur.

- Angles de relief - Des angles de relief plus élevés (10-15°) évitent les frottements et la production de chaleur.

- Angles des hélices - Les angles d'hélice élevés (30-45°) améliorent l'évacuation des copeaux

- Préparation des bords - Les arêtes vives avec un minimum d'arrondi sont les plus performantes

Pour les opérations de forage, les géométries de pointes modifiées avec des angles de pointe plus raides (90-110°) sont plus performantes que les pointes standard de 118°, réduisant les forces de poussée et la déformation du matériau.

Optimisation des paramètres de coupe

Trouver le bon équilibre entre la vitesse, l'avance et la profondeur de coupe est essentiel pour l'usinage de précision du PE.

Considérations sur la vitesse

Contrairement aux métaux, le PE s'usine généralement mieux à des vitesses de broche plus élevées :

- Plages de vitesse recommandées :

- Outils de petit diamètre (<6mm) : 10 000-18 000 TR/MIN

- Outils de diamètre moyen (6-12 mm) : 8 000-12 000 TR/MIN

- Outils de grand diamètre (>12mm) : 5 000-8 000 TR/MIN

Des vitesses plus élevées réduisent les forces de coupe et favorisent un cisaillement net du matériau plutôt qu'une poussée ou une déchirure.

Optimisation de la vitesse d'alimentation

Les vitesses d'alimentation doivent être soigneusement équilibrées :

- Trop rapide : Déformation du matériau, mauvais état de surface, problèmes dimensionnels

- Trop lent : Production excessive de chaleur, fusion, endommagement de l'outil

- Plage optimale : 0,1-0,3 mm par dent pour la plupart des applications

Stratégie de profondeur de coupe

Plusieurs passages légers donnent souvent de meilleurs résultats qu'un nombre réduit de coupes lourdes :

- Opérations d'ébauche : Profondeur maximale de 1 à 2 mm

- Opérations de finition : 0,2-0,5 mm pour une finition de surface optimale

- Distance de franchissement : 25-40% du diamètre de l'outil pour une qualité de surface constante

Gestion du refroidissement et de la température

Le contrôle de la température est peut-être le facteur le plus critique dans l'usinage de précision du PE. Le point de fusion bas du matériau rend un refroidissement efficace essentiel.

Méthodes de refroidissement efficaces

Grâce à des tests approfondis, nous avons constaté que ces méthodes de refroidissement étaient les plus efficaces :

- Refroidissement par air comprimé - Dirigé précisément sur la zone de coupe, il assure un refroidissement adéquat sans contamination.

- Systèmes de refroidissement par brouillard - Efficace pour les opérations à grande vitesse, mais nécessite un confinement adéquat

- Refroidissement cryogénique - Pour les exigences de précision extrême, bien qu'un équipement spécialisé soit nécessaire

- Contrôle de la température ambiante - Le maintien d'une température constante dans l'atelier améliore la stabilité dimensionnelle

Chez PTSMAKE, nous utilisons principalement le refroidissement par air comprimé pour la plupart des opérations d'usinage du PE. Il assure un refroidissement suffisant tout en maintenant le matériau propre pour les opérations ultérieures ou l'assemblage.

Stratégies de dissipation de la chaleur

Au-delà du refroidissement direct, ces stratégies permettent de gérer la chaleur :

- Coupe intermittente - Permettre des périodes de refroidissement entre les passages

- Fraisage de l'escalade - Généralement préféré pour réduire la production de chaleur

- Approches progressives de la profondeur - Augmentation progressive de la profondeur de coupe pour répartir la chaleur

- Optimisation de la trajectoire de l'outil - Éviter la concentration de chaleur dans des zones spécifiques

Solutions de bridage pour l'usinage du PE

La fixation correcte des pièces en PE est cruciale pour l'usinage de précision. La flexibilité du matériau et sa surface lisse rendent cette tâche particulièrement difficile.

Approches de fixation spécialisées

Les solutions efficaces de maintien en position de travail pour le PE comprennent

- Tables aspirantes - Excellent pour les matériaux en feuilles, offrant un support uniforme sans déformation

- Supports sur mesure - Adaptation de la géométrie de la pièce pour maximiser le soutien

- Serrage à basse pression - Pression de serrage répartie pour éviter les déformations

- Ruban adhésif double face - Efficace pour les sections minces lorsqu'il est utilisé avec une préparation de surface adéquate

Fixation à température contrôlée

Pour les exigences de précision les plus élevées :

- Luminaires à température stabilisée - Maintien d'une température constante tout au long de l'usinage

- Stratégies de préchauffage - Amener le matériau à la température de fonctionnement avant l'usinage

- Techniques d'isolation thermique - Prévention du transfert de chaleur entre le dispositif de fixation et la pièce à usiner

Prise en compte du comportement des matériaux

Il est essentiel de comprendre le comportement du PE pendant et après l'usinage pour obtenir des résultats précis.

Compensation de la dilatation thermique

Le coefficient élevé de dilatation thermique du PE exige une gestion proactive :

- Compensation dimensionnelle - Ajustement des trajectoires d'outils pour tenir compte de la dilatation thermique prévue

- Contrôle de la température - Suivi de la température des matériaux tout au long du processus

- Soulagement du stress - Permettre au matériau d'atteindre l'équilibre thermique avant les opérations critiques

Relaxation et contraintes résiduelles

Le PE peut subir des modifications dimensionnelles après l'usinage en raison de stress relaxation5:

- Procédures de recuit - Chauffage contrôlé pour soulager les tensions internes

- Périodes de repos - Permettre aux pièces usinées de se stabiliser avant l'inspection finale

- Optimisation de la séquence d'usinage - Planifier les opérations pour minimiser le stress introduit

Contrôle de la qualité pour l'usinage de précision du PE

Pour garantir une qualité constante, il faut disposer de techniques de mesure et d'inspection appropriées.

Considérations sur les mesures

Les propriétés du PE affectent la précision des mesures :

- Inspection sous température contrôlée - Mesure à des températures contrôlées et constantes

- Sensibilisation à la pression de contact - Utilisation d'une pression appropriée lors de la mesure par contact

- Points de mesure multiples - Vérification des dimensions dans différents domaines pour s'assurer de la cohérence

- Périodes de stabilisation - Permettre aux pièces d'atteindre une stabilité dimensionnelle avant l'inspection finale

Approches de validation des processus

Le maintien de la stabilité du processus garantit des résultats constants :

- Inspection du premier article - Vérification complète des premières pièces produites

- Contrôle statistique des processus - Contrôle des dimensions clés tout au long de la production

- Contrôle de l'usure des outils - Suivi de l'état de l'outil pour prévoir les problèmes de qualité

- Surveillance de l'environnement - Enregistrement de la température et de l'humidité pendant la production

Techniques de finition et de post-traitement

L'obtention de la qualité de surface finale souhaitée nécessite souvent des approches de post-traitement spécifiques.

Méthodes de finition des surfaces

Les techniques de finition du PE les plus efficaces sont les suivantes

- Polissage mécanique - Utilisation d'abrasifs de plus en plus fins pour obtenir des surfaces lisses

- Polissage à la flamme - Brève exposition des surfaces à une flamme contrôlée pour obtenir une finition brillante

- Lissage de la vapeur - Pour les applications spécialisées nécessitant une douceur exceptionnelle

- La dégringolade des médias - Pour la finition en vrac de petites pièces

Traitements post-usinage

Des traitements supplémentaires peuvent améliorer les performances des pièces :

- Stabilisation aux UV - Pour les parties exposées à la lumière du soleil

- Cycles de recuit - Chauffage et refroidissement contrôlés pour réduire les tensions

- Traitements de surface - Amélioration de la mouillabilité ou de l'adhérence pour les processus en aval

En mettant en œuvre ces meilleures pratiques, l'usinage de précision du PE devient beaucoup plus fiable et prévisible. Chez PTSMAKE, nous avons affiné ces approches grâce à des années d'expérience, ce qui nous permet de fournir régulièrement des composants en PE avec des tolérances aussi serrées que ±0,05 mm pour les dimensions critiques.

Comment l'usinage du PE se compare-t-il aux autres plastiques en termes de rentabilité ?

Vous est-il déjà arrivé d'être tiraillé entre différents matériaux plastiques pour votre projet de fabrication ? La frustration liée à l'équilibre entre les exigences de performance et les contraintes budgétaires peut être écrasante, en particulier lorsque chaque matériau semble promettre des avantages différents tout en dissimulant des pièges potentiels en termes de coûts.

L'usinage du PE offre un excellent rapport coût-efficacité par rapport à d'autres plastiques en raison du coût inférieur de la matière première, de son excellente usinabilité, de l'usure minimale de l'outil et de la nécessité réduite d'un équipement spécialisé. Alors que des matériaux comme le PEEK ou l'Ultem peuvent offrir des performances supérieures dans des conditions extrêmes, le PE offre un équilibre optimal entre performances et prix pour la plupart des applications générales.

Comparaison des coûts des matériaux : PE vs. autres plastiques techniques

Lorsque l'on évalue la rentabilité de l'usinage du PE par rapport à d'autres plastiques techniques, il faut prendre en compte plusieurs facteurs au-delà du simple prix de la matière première. L'expérience que j'ai acquise en travaillant avec diverses matières plastiques a montré qu'une analyse complète des coûts comprend l'acquisition de la matière, l'usinabilité, les exigences en matière d'outillage et l'efficacité de la production.

Comparaison du coût des matières premières

Le coût de base des matériaux constitue le fondement de toute analyse des coûts :

| Matériau | Coût relatif (PE = 1,0) | Principaux avantages | Limites |

|---|---|---|---|

| Polyéthylène (PE) | 1.0 | Faible coût, résistance aux produits chimiques, facilité d'usinage | Résistance à la température plus faible, moins rigide |

| Polypropylène (PP) | 1.1-1.3 | Meilleure résistance à la chaleur, bonne résistance à la fatigue | Plus difficile à usiner, problèmes de déformation |

| Acrylique (PMMA) | 1.5-2.0 | Clarté optique, résistance aux UV | Fragile, s'écaille facilement lors de l'usinage |

| Polycarbonate (PC) | 2.0-2.5 | Résistance aux chocs, transparence | Coût plus élevé, problèmes d'usure des outils |

| Nylon (PA) | 2.0-3.0 | Résistance à l'usure, solidité | Absorption d'humidité, problèmes de stabilité dimensionnelle |

| Acétal (POM) | 2.0-3.0 | Excellente stabilité dimensionnelle, faible frottement | Coût plus élevé, collage difficile |

| PEEK | 15-20 | Résistance aux températures extrêmes, solidité | Très coûteux, nécessite un outillage spécialisé |

La position du PE comme l'un des plastiques techniques les plus rentables lui confère un avantage significatif pour de nombreuses applications. Alors que des matériaux comme le PEEK offrent des performances supérieures dans des environnements extrêmes, leur coût nettement plus élevé les rend souvent impraticables pour des applications générales.

Facteurs d'usinabilité affectant le coût

La facilité avec laquelle un matériau peut être usiné a un impact significatif sur les coûts globaux du projet :

Vitesse de coupe et vitesses d'avance

Le PE permet des vitesses de coupe et des avances plus élevées que d'autres plastiques techniques. Cela se traduit directement par une réduction du temps d'usinage et des coûts de main-d'œuvre. Par exemple, le PE peut généralement être usiné 30-50% plus rapidement que les nylons, qui nécessitent des vitesses plus lentes pour éviter la fusion et la déformation du matériau.Durée de vie et usure des outils

L'usure des outils varie considérablement d'un matériau plastique à l'autre :- Le PE provoque une usure minimale des outils en raison de sa souplesse et de son pouvoir lubrifiant.

- Les plastiques renforcés de fibres comme le nylon chargé de verre peuvent réduire la durée de vie des outils de 70-80%.

- Les matériaux très abrasifs comme le PEEK chargé de verre peuvent nécessiter des changements d'outils fréquents.

Exigences en matière d'état de surface

Le PE permet généralement d'obtenir des états de surface acceptables avec des opérations d'usinage standard, tandis que les matériaux tels que l'acrylique nécessitent souvent des étapes de finition supplémentaires pour éliminer les marques d'outils et restaurer la clarté optique.Stabilité dimensionnelle pendant l'usinage

La stabilité thermique du PE pendant l'usinage est modérée par rapport à d'autres options :- PE : dilatation thermique modérée, nécessite une attention particulière au refroidissement

- Acétal : Excellente stabilité dimensionnelle, problèmes minimes lors de l'usinage

- Nylon : L'absorption élevée d'humidité peut entraîner des modifications dimensionnelles.

Considérations relatives à l'efficacité de la production

Au-delà des coûts des matériaux et de l'usinage, l'efficacité globale de la production joue un rôle crucial dans la détermination de la rentabilité réelle.

Analyse des temps de cycle

J'ai suivi les temps de cycle de divers matériaux plastiques dans des applications similaires à PTSMAKE, et les différences peuvent être considérables :

- Les pièces en PE usinent généralement le 20-30% plus rapidement que les pièces en PP équivalentes.

- Par rapport au PEEK ou à l'Ultem, l'usinage du PE peut être 40-60% plus rapide.

- Pour la production en grande série, ces différences de temps de cycle se traduisent directement par des économies de coûts

Utilisation des déchets et des matériaux

Les différents plastiques génèrent des quantités variables de déchets au cours de leur transformation :

- PE : un matériau de faible densité permet d'obtenir plus de pièces par livre que les autres matériaux plus lourds.

- L'enlèvement des matériaux est plus facile avec le PE, ce qui permet d'obtenir des copeaux plus propres et plus facilement recyclables.

- La nature indulgente du PE permet de réduire les taux de rebut par rapport à des matériaux plus fragiles comme l'acrylique.

Exigences en matière d'équipement spécialisé

Certaines matières plastiques nécessitent un équipement ou une manipulation spécialisés que le PE n'exige pas :

- Les matériaux hygroscopiques comme le nylon nécessitent un pré-séchage avant l'usinage.

- Les matériaux à haute température peuvent nécessiter des systèmes de refroidissement spécialisés

- Les matériaux fragiles nécessitent souvent une fixation spécialisée pour éviter les fissures.

Le PE peut généralement être usiné sur un équipement CNC standard sans modifications spéciales, ce qui contribue à sa rentabilité.

Analyse coûts-avantages spécifique à l'application

La véritable rentabilité du PE par rapport à d'autres plastiques devient plus évidente lorsqu'elle est analysée dans des contextes d'application spécifiques.

Applications de traitement chimique

Pour les composants exposés aux produits chimiques :

- Le PE offre une excellente résistance chimique à une fraction du coût des fluoropolymères tels que le PTFE.

- Si le PTFE peut offrir une résistance chimique légèrement supérieure dans les environnements extrêmes, le PE offre 80-90% des performances pour environ 20-30% du coût.

- Pour la plupart des applications générales d'exposition aux produits chimiques, le PE représente la solution la plus rentable.

Applications extérieures et exposées aux intempéries

Pour les composants exposés aux intempéries :

- Le PE avec stabilisateurs UV offre une bonne résistance aux intempéries à faible coût.

- Bien que des matériaux comme l'ASA ou le PC puissent offrir une meilleure résistance aux UV, le PE avec des additifs offre des performances suffisantes pour de nombreuses applications à un coût 40-60% inférieur

- Le coût initial moins élevé du PE justifie souvent un remplacement plus fréquent dans les environnements extrêmes.

Applications de l'industrie alimentaire et des boissons

Dans les applications en contact avec les aliments :

- Le PE de qualité alimentaire est nettement moins cher que les matériaux de qualité alimentaire spécialisés.

- La conformité réglementaire est simple avec PE

- La combinaison de la conformité FDA, de la résistance chimique et du faible coût rend le PE exceptionnellement rentable pour les composants des équipements de transformation des aliments.

Comparaison des coûts des opérations d'usinage spécifiques

Les différentes opérations d'usinage présentent des profils de rentabilité variables selon les matières plastiques.

Opérations de broyage

Pour le fraisage de géométries complexes :

- Le PE permet d'utiliser des paramètres de coupe agressifs, ce qui réduit le temps d'usinage.

- Contrairement aux matériaux fragiles qui nécessitent des stratégies d'approche prudentes, le PE peut être usiné de manière plus agressive

- Les trajectoires d'outils peuvent être optimisées en fonction de la vitesse plutôt que de minimiser la pression de l'outil.

En moyenne, les opérations de fraisage dans le PE peuvent être 25-35% plus rentables que des opérations équivalentes dans des plastiques techniques plus performants.

Perçage et réalisation de trous

Pour des trous et des caractéristiques de précision :

- Le PE perce proprement sans géométrie de perçage particulière

- Contrairement aux matériaux tels que l'acrylique qui s'écaillent facilement, le PE forme des copeaux propres lors du perçage.

- Le filetage dans le PE est simple par rapport à des matériaux plus durs ou plus fragiles.

Opérations de tournage

Dans les applications de tournage :

- Le PE tourne efficacement avec des forces de coupe minimales

- L'état de surface est généralement bon sans outillage spécialisé.

- Le contrôle des copeaux est simple par rapport à des matériaux plus rigides comme le nylon.

Considérations sur les coûts à long terme

Si les coûts de production initiaux sont importants, le coût total du cycle de vie peut donner une image plus complète de la rentabilité.

Durabilité et fréquence de remplacement

La durabilité du PE par rapport à d'autres matériaux a une incidence sur les coûts à long terme :

- Bien que des matériaux tels que l'acétal ou le PEEK puissent durer plus longtemps dans les applications à forte usure, leur coût initial 2 à 3 fois plus élevé ne justifie pas nécessairement la durée de vie prolongée.

- Pour les applications à usure modérée, le PE présente souvent un équilibre optimal entre la durée de vie et le coût initial

- Dans les applications où l'on s'attend à un remplacement régulier, quel que soit le matériau, le coût initial inférieur du PE est particulièrement avantageux

Recyclage et coûts de fin de vie

Les considérations environnementales ont des implications financières :

- Le PE est largement recyclé, ce qui permet de réduire les coûts d'élimination

- L'infrastructure de recyclage établie pour le PE peut permettre de récupérer de la valeur en fin de vie.

- Des besoins énergétiques moindres pour la transformation du PE se traduisent par une empreinte carbone plus faible et des avantages potentiels en matière de taxe carbone dans certaines régions.

Stratégies pratiques de réduction des coûts lors de l'utilisation du PE

Sur la base de mon expérience chez PTSMAKE, j'ai développé plusieurs stratégies pour maximiser la rentabilité lors de l'usinage du PE :

Optimisation de la sélection des matériaux

- Choisissez le type de PE approprié (HDPE, LDPE, UHMWPE) en fonction des exigences spécifiques de l'application.

- Éviter de sur-spécifier les propriétés des matériaux lorsque des qualités de PE standard suffisent.

Conception pour la fabrication

- Tirer parti de l'excellente usinabilité du PE en concevant des pièces qui tirent parti des opérations d'usinage standard.

- Éliminer les caractéristiques inutiles qui augmentent le temps d'usinage sans apporter d'avantages fonctionnels

Stratégies d'outillage

- Utiliser un outillage standard plutôt que des outils spécialisés

- Prolonger la durée de vie des outils grâce à des paramètres de coupe optimisés spécifiques au PE

Optimisation des processus

- Mise en lot de pièces PE similaires pour réduire le temps de préparation

- Optimiser les paramètres de coupe spécifiquement pour le PE plutôt que d'utiliser des directives générales pour le plastique

Quand le PE n'est pas l'option la plus rentable

Malgré ses nombreux avantages, le PE n'est pas toujours le choix le plus rentable :

Applications à haute température

- Lorsque les températures de fonctionnement dépassent 80-90°C, des matériaux tels que le PEEK ou le PEI deviennent nécessaires malgré des coûts plus élevés.

- Le coût des défaillances dans les environnements à haute température l'emporte sur les économies de matériaux.

Applications structurelles à très haute charge

- Pour les composants structurels critiques soumis à de fortes contraintes mécaniques, les matériaux renforcés par des fibres peuvent être plus rentables malgré des coûts initiaux plus élevés.

- La réduction du volume de matériau due à une plus grande résistance peut compenser le coût plus élevé du matériau.

Applications d'ultra-précision

- Les applications nécessitant une stabilité dimensionnelle extrême peuvent bénéficier de matériaux tels que l'acétal, malgré des coûts de matériaux plus élevés.

- La réduction du taux de rebut et des retouches peut compenser les différences de coût des matériaux.

En comprenant ces nuances et en évaluant soigneusement les exigences de votre application spécifique, vous pouvez déterminer si l'usinage du PE offre l'équilibre optimal entre coût et performance pour votre projet. Dans de nombreux cas, le PE offre une proposition de valeur exceptionnelle que les autres plastiques techniques ont du mal à égaler.

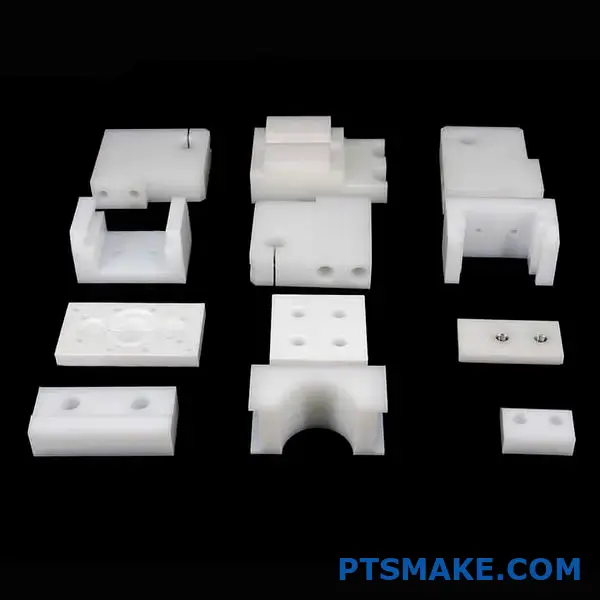

Quelles sont les industries qui utilisent couramment des composants usinés en PE ?

Vous êtes-vous déjà demandé pourquoi ces pièces durables en plastique blanc semblent apparaître partout, de la plomberie de votre cuisine aux appareils médicaux sophistiqués ? L'omniprésence des composants usinés en PE dans des secteurs très différents peut amener les ingénieurs et les concepteurs de produits à se demander si ce matériau polyvalent ne serait pas la bonne solution pour leurs applications spécifiques.

Les composants usinés en polyéthylène sont largement utilisés dans de nombreuses industries, notamment le traitement chimique, l'alimentation et les boissons, les produits pharmaceutiques, la marine, l'automobile, l'aérospatiale, le secteur médical, l'agriculture, la gestion de l'eau et les biens de consommation. La combinaison de la résistance chimique, de la conformité à la FDA, de la durabilité et de la rentabilité du PE en fait un matériau idéal pour les pièces allant des composants de manutention des fluides aux roulements spécialisés.

Comprendre la polyvalence des composants usinés en PE

Le polyéthylène (PE) s'est imposé comme l'un des plastiques les plus polyvalents et les plus largement utilisés dans la fabrication. Lorsqu'il est usiné avec précision, il offre une combinaison exceptionnelle de propriétés qui le rendent adapté à d'innombrables applications dans divers secteurs. Les caractéristiques inhérentes à ce matériau - résistance chimique, propriétés de barrière à l'humidité, isolation électrique et résistance aux chocs - lui permettent de répondre à des exigences élevées dans des secteurs spécialisés.

Industrie chimique

L'industrie du traitement chimique représente l'un des plus grands utilisateurs de composants usinés en PE, principalement en raison de la résistance chimique exceptionnelle de ce matériau :

| Application | Type PE | Avantages |

|---|---|---|

| Composants des soupapes | PEHD | Résistant aux acides, aux bases et aux produits chimiques corrosifs |

| Pièces de la pompe | UHMWPE | Résistance exceptionnelle à l'usure dans les boues abrasives |

| Réservoirs de stockage de produits chimiques | PEHD | Excellente résistance à long terme aux produits chimiques agressifs |

| Débitmètres | PEHD | Stabilité dimensionnelle dans des environnements chimiques variés |

Dans le cadre de mon travail chez PTSMAKE, nous avons produit un nombre incalculable de raccords spécialisés, de sièges de vanne et de composants sur mesure pour les équipements de traitement chimique. La capacité du PE à résister à des produits chimiques agressifs qui dégraderaient rapidement les métaux ou d'autres plastiques le rend indispensable dans cette industrie.

Transformation des aliments et des boissons

Les exigences en matière de sécurité alimentaire rendent les composants usinés en PE particulièrement utiles dans l'industrie alimentaire :

- Conformité à la FDA - Le PE de qualité alimentaire répond aux exigences réglementaires les plus strictes

- Surface non toxique - Ne contamine pas les produits alimentaires

- Nettoyage et désinfection faciles - La surface non poreuse résiste à la croissance bactérienne

- Résistance à l'usure - Maintien de l'intégrité malgré une utilisation continue

Les applications les plus courantes sont les suivantes

- Pièces de convoyeur sur mesure

- Composants des équipements de transformation des aliments

- Planches à découper et surfaces de préparation

- Couvercles et fermetures de conteneurs sur mesure

La combinaison de la sécurité alimentaire, de la durabilité et de l'usinabilité fait du PE un matériau idéal pour les composants personnalisés dans cette industrie hautement réglementée.

Gestion de l'eau et services publics

Les systèmes de traitement et de distribution de l'eau font largement appel à des composants en PE :

- Résistance à la corrosion - Insensible aux produits chimiques de traitement de l'eau

- Longue durée de vie - Longévité exceptionnelle en milieu humide

- Résistance au gel - Résiste au gel sans se fissurer

- Résistance aux UV - Lorsqu'il est correctement formulé, il peut résister à une exposition extérieure.

Les applications dans ce secteur sont les suivantes

- Raccords de tuyauterie spécialisés

- Composants de la pompe

- Pièces pour compteurs d'eau

- Composants de vannes sur mesure

L'industrie de la gestion de l'eau apprécie particulièrement le PEHD pour ses capacités de résistance à la pression et son excellente durabilité à long terme lorsqu'il est exposé à l'eau chlorée et à d'autres produits chimiques de traitement.

Applications marines et offshore

L'environnement marin présente des défis uniques auxquels les composants usinés en PE répondent exceptionnellement bien :

| Application marine | Principaux avantages pour le PE |

|---|---|

| Roulements et bagues | Autolubrification en milieu aquatique |

| Protecteurs de câbles sous-marins | Flottabilité et résistance aux chocs |

| Accessoires pour bateaux | Résistance à la corrosion en eau salée |

| Composants de plates-formes offshore | Résistance à la croissance marine |

L'UHMWPE est particulièrement apprécié dans les applications marines pour sa résistance exceptionnelle à l'usure et ses faibles propriétés de frottement dans l'eau. J'ai travaillé avec de nombreux fabricants d'équipements marins pour développer des composants PE spécialisés qui surpassent les matériaux traditionnels dans les environnements difficiles de l'eau salée.

Industries médicales et pharmaceutiques

Le secteur médical utilise des composants usinés en PE pour de nombreuses applications spécialisées :

- Biocompatibilité - Certaines qualités de PE conviennent aux dispositifs implantables

- Résistance chimique - Résiste aux produits chimiques et aux procédés de stérilisation

- Instruments chirurgicaux sur mesure - Outils légers et non marquants

- Matériel de laboratoire - Composants résistants à la corrosion

L'UHMWPE est devenu particulièrement important dans les applications orthopédiques, où sa résistance à l'usure et sa biocompatibilité en font un matériau idéal pour les prothèses articulaires. La possibilité d'usiner le PE avec précision selon des spécifications exactes permet de créer des dispositifs médicaux complexes avec des tolérances serrées.

Automobile et transports

Bien qu'elles ne soient pas aussi visibles que les composants métalliques, les pièces usinées en PE jouent un rôle crucial dans les systèmes automobiles :

- Composants du système d'alimentation en carburant - Résistant aux hydrocarbures

- Bagues et entretoises sous le capot - Température stable et isolation électrique

- Composants intérieurs - Léger et durable

- Systèmes de traitement des fluides - Résistance aux produits chimiques et longue durée de vie

L'industrie automobile valorise de plus en plus le PE pour les composants non structurels où la réduction du poids et la résistance chimique sont des priorités. Les véhicules modernes peuvent contenir des dizaines de composants en PE usinés avec précision, allant de simples entretoises à des pièces fonctionnelles complexes.

Aérospatiale et défense

Le secteur aérospatial utilise des composants usinés en PE dans des applications spécialisées :

| Application aérospatiale | Avantage PE |

|---|---|

| Composants du faisceau de câbles | Isolation électrique, légèreté |

| Composants intérieurs | Qualités ignifuges disponibles |

| Équipement de soutien au sol | Résistance aux chocs, résistance aux intempéries |

| Outillage spécialisé | Surfaces non marquantes pour la fabrication |

Bien qu'il ne soit pas adapté aux composants structurels primaires, le PE trouve de nombreuses applications dans l'aérospatiale en raison de sa légèreté, de ses propriétés électriques et de sa résistance à l'environnement. Chez PTSMAKE, nous avons produit des composants isolants spécialisés et des fixations sur mesure pour les processus de fabrication aérospatiale qui exploitent les propriétés uniques du PE.

Agriculture et élevage

Les équipements et systèmes agricoles utilisent largement des composants usinés en PE :

- Composants du système d'irrigation - Résistance aux intempéries et durabilité

- Raccords spécialisés - Connexions sur mesure pour les équipements agricoles

- Systèmes d'alimentation du bétail - Sûr pour les aliments et durable

- Composants de la serre - Résistance aux UV et isolation thermique

La durabilité extérieure du PE, en particulier du PEHD avec des stabilisateurs UV, en fait un matériau idéal pour les applications agricoles exposées aux intempéries et aux produits chimiques. Les raccords fabriqués sur mesure et les composants spécialisés aident les agriculteurs à créer des systèmes efficaces et durables qui résistent aux conditions d'exploitation difficiles.

Manutention et emballage

L'industrie de la manutention s'appuie sur les composants usinés en PE pour.. :

- Guides et bandes d'usure sur mesure - Faibles propriétés de frottement

- Composants d'emballage spécialisés - Fermetures et raccords sur mesure

- Pièces pour systèmes de convoyage - Réduction du bruit et résistance à l'usure

- Caractéristiques du conteneur personnalisé - Raccords et fermetures précis

Dans les applications d'emballage, la capacité à usiner avec précision le PE permet de créer des composants personnalisés qui offrent des ajustements exacts, un fonctionnement souple et une longue durée de vie dans des environnements de production en grande quantité.

Sélection du bon PE pour des applications industrielles spécifiques

Les différentes industries exigent des qualités de PE spécifiques pour répondre à leurs besoins particuliers :

Sélection du type de PE par industrie

| L'industrie | Type de PE recommandé | Raison d'être |

|---|---|---|

| Traitement chimique | HDPE, UHMWPE | Résistance chimique supérieure, intégrité structurelle |

| Transformation des aliments | HDPE (qualité alimentaire) | Conformité FDA, rigidité, nettoyabilité |

| Médical | UHMWPE (qualité médicale) | Biocompatibilité, résistance à l'usure |

| Automobile | HDPE, MDPE | Résistance à la température, stabilité chimique |

| Marine | UHMWPE | Résistance exceptionnelle à l'usure en milieu humide |

| Gestion de l'eau | PEHD | Résistance à la pression, durabilité à long terme |

La sélection de la qualité de PE appropriée est essentielle au succès de l'application. Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour identifier la spécification optimale du matériau en fonction de leurs exigences industrielles spécifiques et de leurs conditions d'exploitation.

Études de cas : Composants usinés en PE dans tous les secteurs d'activité

Au cours de mes années chez PTSMAKE, j'ai vu de nombreux exemples de la façon dont les composants usinés en PE résolvent des problèmes difficiles dans diverses industries :

Étude de cas n° 1 : composants de vannes pour le traitement chimique

Un fabricant de produits chimiques avait besoin de composants de vannes sur mesure pour manipuler des acides agressifs. En usinant les pièces en PEHD, nous avons créé des composants qui :

- Résistance à une exposition continue à l'acide sulfurique 30%

- Stabilité dimensionnelle malgré les variations de température

- Durée de vie trois fois plus longue que les anciens composants en PTFE, à un coût inférieur.

Étude de cas n° 2 : Prototypage de dispositifs médicaux

Une jeune entreprise de matériel médical avait besoin d'un prototypage rapide d'un composant spécialisé dans la manipulation des fluides. Grâce à l'utilisation d'UHMWPE usiné avec précision, nous avons pu répondre à cette demande :

- Composants biocompatibles pouvant être testés en milieu clinique

- Des pièces qui respectent des tolérances étroites pour un contrôle précis des fluides

- Composants pouvant faire l'objet d'une itération rapide au fur et à mesure de l'évolution de la conception.

Étude de cas n° 3 : roulements d'équipements marins

Un fabricant d'équipements marins avait besoin de roulements spécialisés pour des applications sous-marines. Nos paliers usinés en UHMWPE ont fourni.. :

- Fonctionnement autolubrifiant en milieu salin

- Résistance exceptionnelle à l'usure malgré l'exposition au sable et aux particules

- Durée de vie nettement plus longue que celle des alternatives en bronze

Ces applications concrètes démontrent la polyvalence et la capacité de résolution des problèmes des composants en PE correctement spécifiés et usinés dans divers secteurs industriels.

La proposition de valeur industrielle des pièces usinées en PE

Lorsque les industries choisissent des composants usinés en PE, elles bénéficient de plusieurs avantages clés :

- Compatibilité chimique - Résistance à une large gamme de produits chimiques, d'acides, de bases et de solvants

- Rapport coût-efficacité - Coût du matériau inférieur à celui des plastiques techniques spécialisés

- Usinabilité - Capacité à créer des géométries précises et complexes sans outillage coûteux