Vos pièces CNC en nylon arrivent avec des variations dimensionnelles qui ne correspondent pas à vos spécifications. Quelle en est la cause ? Votre fournisseur n'a pas les connaissances spécialisées nécessaires pour répondre aux exigences uniques d'usinage du nylon, ce qui entraîne des retards coûteux et des problèmes de qualité.

L'usinage CNC du nylon nécessite une expertise spécifique en matière de préparation des matériaux, d'optimisation des paramètres et de contrôle de l'environnement afin d'obtenir des pièces de précision cohérentes qui respectent des tolérances et des normes de performance strictes.

J'ai travaillé avec des dizaines de clients qui ont changé de fournisseur après avoir reçu des composants en nylon hors normes. La différence entre le succès et l'échec se résume souvent à la compréhension de la nature hygroscopique du nylon, aux protocoles de séchage appropriés et aux paramètres de coupe optimisés. Ce guide présente les facteurs critiques qui distinguent les fournisseurs expérimentés dans l'usinage du nylon de ceux qui le traitent comme n'importe quel autre plastique, afin de vous aider à prendre des décisions éclairées pour votre prochain projet.

Pourquoi le nylon est-il le meilleur choix pour les composants usinés par CNC ?

Vous est-il déjà arrivé de spécifier un matériau pour une pièce critique et de le voir s'user prématurément, entraînant des temps d'arrêt coûteux et des modifications de conception ? Cette frustration est un défi courant dans le développement de produits.

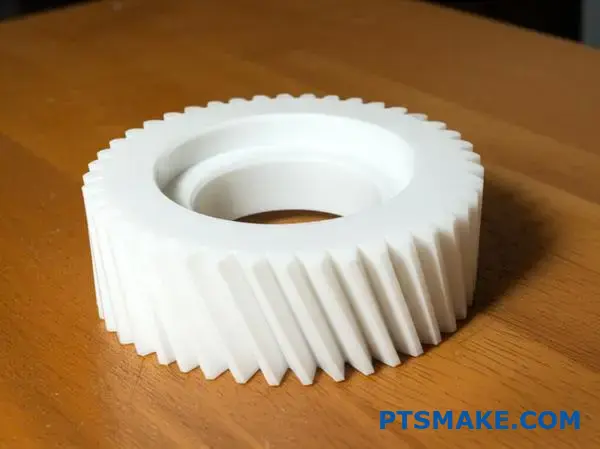

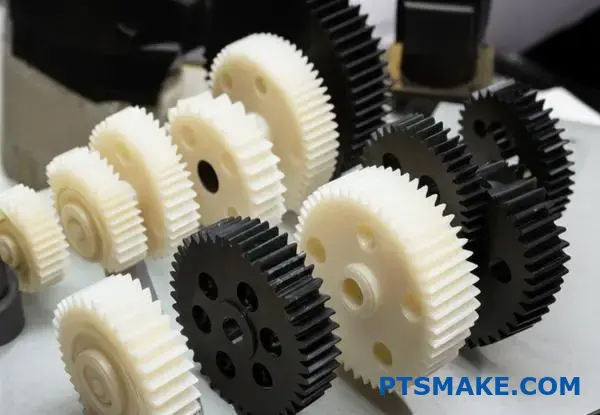

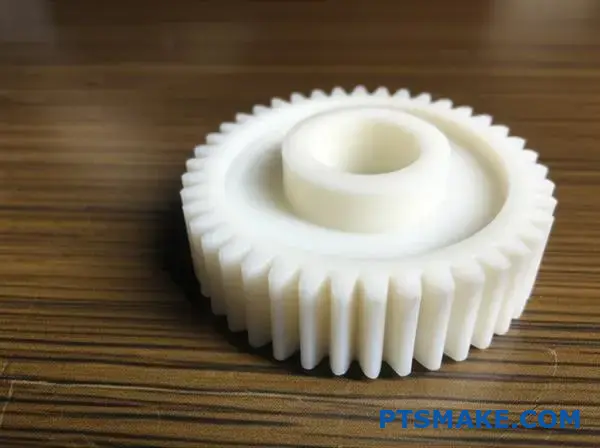

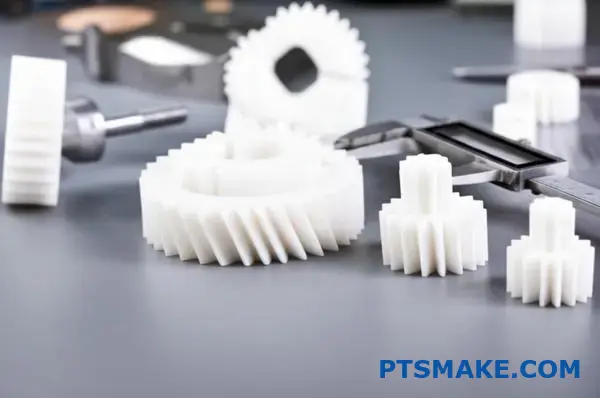

Le nylon est un choix de premier ordre pour les pièces usinées CNC, car sa combinaison unique de haute résistance à la traction, d'excellente résistance à l'usure et de stabilité chimique lui confère une longévité exceptionnelle. Il constitue une alternative fiable et rentable aux métaux pour les pièces de haute performance telles que les engrenages, les bagues et les roulements.

Les points forts : Qu'est-ce qui distingue Nylon ?

Lorsque les ingénieurs et les responsables des achats recherchent un matériau qui comble le fossé entre les plastiques standard et les métaux, le nylon est souvent au centre des conversations. Sa polyvalence n'est pas qu'une simple affirmation ; elle a été prouvée dans des milliers d'applications exigeantes. Chez PTSMAKE, nous nous tournons fréquemment vers le nylon pour les pièces qui nécessitent un équilibre entre la résistance, la résilience et l'usinabilité. Le succès du Usinage CNC du nylon dépend de la compréhension de ses propriétés fondamentales.

Déballage Résistance à la traction et durabilité

Le nylon présente une résistance à la traction impressionnante, c'est-à-dire sa capacité à supporter des forces de traction sans se rompre. Cela en fait un candidat formidable pour remplacer le métal dans certaines applications, en particulier lorsque la réduction du poids est essentielle. Par exemple, dans les machines automatisées, les engrenages en nylon peuvent supporter un couple important tout en étant beaucoup plus légers que leurs homologues en acier ou en aluminium. L'inertie est ainsi réduite, ce qui permet un fonctionnement plus rapide et plus efficace sur le plan énergétique. Contrairement à certains plastiques qui deviennent cassants sous la charge, le nylon présente une excellente ténacité, ce qui signifie qu'il peut absorber les impacts et se déformer sans se fracturer - une caractéristique cruciale pour les composants soumis à des vibrations ou à des chocs soudains. Il convient toutefois de garder à l'esprit que le nylon est un matériau très résistant. hygroscopique1 Le nylon absorbe l'humidité de l'environnement, ce qui peut modifier légèrement ses propriétés mécaniques et ses dimensions. Il s'agit là d'un aspect essentiel de la conception dont nous discutons toujours avec nos clients afin de garantir la stabilité à long terme des pièces.

Résistance supérieure à l'usure et à l'abrasion

L'une des caractéristiques les plus célèbres du nylon est son faible coefficient de frottement et sa grande résistance à l'abrasion. C'est pourquoi c'est un matériau de choix pour les pièces qui glissent ou frottent les unes contre les autres, comme les roulements, les bagues et les patins d'usure. Il possède souvent des propriétés autolubrifiantes, ce qui réduit le besoin de lubrifiants externes et minimise la maintenance. Dans le cadre de projets antérieurs, nous avons constaté que le remplacement des bagues en bronze par des bagues en nylon permettait non seulement de réduire le coût des pièces, mais aussi de diminuer le bruit de fonctionnement et d'allonger la durée de vie de l'assemblage.

| Propriété | Nylon 6/6 | Aluminium 6061 | ABS |

|---|---|---|---|

| Résistance à la traction | Haut | Très élevé | Moyen |

| Résistance à l'usure | Excellent | Pauvre | Juste |

| Poids | Faible | Faible | Faible |

| Usinabilité | Excellent | Excellent | Bon |

| Coût | Faible | Moyen | Faible |

Cette résistance inhérente à l'usure permet aux pièces usinées avec précision de conserver plus longtemps leurs tolérances serrées, ce qui est essentiel pour la fiabilité de tout système mécanique. La douceur de fonctionnement qu'elle procure est un avantage significatif dans des applications allant de l'électronique grand public à la robotique industrielle.

Nylon vs. la concurrence : Une comparaison pratique

Le choix du bon matériau est une décision stratégique qui a un impact sur les performances, le coût et la faisabilité de la fabrication. Si les métaux comme l'aluminium et l'acier ont leur place, le nylon présente des arguments convaincants dans de nombreux scénarios. Il ne s'agit pas de savoir quel matériau est "le meilleur" dans l'ensemble, mais quel est le meilleur pour une application spécifique. D'après notre expérience, une comparaison réfléchie révèle souvent que le nylon est un choix intelligent et pratique qui offre à la fois performance et valeur.

L'avantage du poids et du coût par rapport aux métaux

L'avantage le plus immédiat du nylon par rapport aux métaux est sa densité nettement inférieure. Une pièce en nylon peut être jusqu'à sept fois plus légère qu'une pièce identique en acier. Cette réduction de poids change la donne dans des secteurs comme l'aérospatiale et l'automobile, où chaque gramme compte pour améliorer le rendement énergétique et les performances. Mais les avantages ne s'arrêtent pas là : les pièces plus légères sont également moins chères à expédier et plus faciles à manipuler lors de l'assemblage, ce qui contribue à une réduction globale des coûts. En outre, le nylon brut est généralement plus abordable que l'aluminium ou l'acier inoxydable. Usinage CNC du nylon Le processus de fabrication peut être plus rapide grâce à des forces de coupe plus faibles, ce qui réduit le temps machine et l'usure de l'outillage. Cette combinaison d'un coût inférieur des matériaux et d'une fabrication plus efficace fait du nylon une solution très économique sans compromettre l'intégrité mécanique pour les applications appropriées.

Des performances supérieures à celles des autres plastiques dans des rôles exigeants

Le nylon tient également la route par rapport aux autres plastiques techniques. Par rapport à un plastique d'usage général comme l'ABS, le nylon offre une résistance à l'usure bien supérieure et une température de fonctionnement plus élevée. Si le polycarbonate peut être plus solide en termes de résistance aux chocs, la faible surface de frottement du nylon en fait le vainqueur incontesté pour les pièces mobiles. Le delrin (acétal) est un autre concurrent de taille, connu pour sa rigidité et son excellente stabilité dimensionnelle dans les environnements humides. Toutefois, le nylon offre généralement une meilleure ténacité et une plus grande résistance à l'abrasion, ce qui le rend mieux adapté aux situations d'impact et d'usure élevés. Le choix se résume souvent aux contraintes environnementales et mécaniques spécifiques auxquelles le composant sera confronté.

| Fonctionnalité | Nylon | Delrin (acétal) | Polycarbonate |

|---|---|---|---|

| Résistance à l'usure | Excellent | Bon | Juste |

| Résistance (impact) | Excellent | Bon | Excellent |

| Absorption de l'humidité | Haut | Faible | Très faible |

| Résistance chimique | Biens (huiles, carburants) | Excellent | Juste |

Résistance aux produits chimiques : Un avantage caché

Un avantage souvent négligé du nylon est son excellente résistance à une large gamme de produits chimiques, en particulier aux hydrocarbures tels que les huiles, les graisses et les carburants. Il est donc idéal pour les composants utilisés dans les moteurs automobiles, les machines industrielles et les systèmes hydrauliques. Contrairement à certains métaux qui peuvent se corroder ou à certains plastiques qui peuvent se dégrader lorsqu'ils sont exposés à des produits chimiques agressifs, le nylon conserve son intégrité structurelle, ce qui garantit sa fiabilité et sa longue durée de vie dans des environnements chimiques difficiles.

Le nylon se distingue pour l'usinage CNC par son mélange de solidité, de résistance à l'usure et de stabilité chimique. Il offre une alternative légère, rentable et durable aux métaux et autres plastiques, ce qui en fait un choix fiable pour les composants de haute performance tels que les engrenages, les bagues et les pièces industrielles personnalisées.

Choisir la bonne qualité de nylon pour votre application.

Vous est-il déjà arrivé de spécifier une qualité de nylon qui semblait excellente sur le papier, mais de la voir se déformer ou s'abîmer dans la réalité ? Cette erreur peut entraîner des modifications coûteuses de la conception et des retards.

Pour sélectionner le bon nylon, vous devez faire correspondre les propriétés du matériau aux exigences de votre application. Évaluez des facteurs tels que la résistance, la température et l'exposition chimique pour choisir entre le PA6, le PA66 plus performant, les grades rigides remplis de verre ou les variantes remplies d'huile à faible friction pour obtenir des résultats optimaux dans l'usinage CNC du nylon.

Le monde du nylon est plus varié que ne le pensent de nombreux ingénieurs au départ. Les deux qualités les plus courantes que nous usinons chez PTSMAKE sont le PA6 et le PA66. Bien qu'ils semblent similaires, leurs différences subtiles peuvent avoir un impact majeur sur les performances de votre pièce. Comprendre ces distinctions est la première étape pour prendre une décision éclairée.

La Fondation : PA6 vs. PA66

À première vue, le PA6 et le PA66 sont tous deux des plastiques polyamides connus pour leur ténacité et leur résistance à l'usure. Cependant, leur structure moléculaire diffère, ce qui se traduit par des propriétés mécaniques et thermiques distinctes. Le choix entre les deux se résume souvent à un équilibre entre le coût, les performances et les conditions environnementales.

PA6 (Nylon 6) : Le cheval de bataille polyvalent

Le PA6 est généralement un peu plus ductile et présente une meilleure résistance aux chocs, en particulier lorsqu'il est conditionné. Il offre également une meilleure finition de surface après usinage, ce qui peut être crucial pour les pièces esthétiques. Cependant, son principal inconvénient est qu'il est plus cher que les autres matériaux. Hygroscopique2 que le PA66, ce qui signifie qu'il absorbe plus d'humidité de l'air. Cette absorption peut entraîner des modifications dimensionnelles et une réduction de la rigidité. En raison de son point de fusion légèrement plus bas, il est aussi légèrement plus facile et plus rapide à traiter, ce qui offre parfois un léger avantage en termes de coûts de production.

PA66 (Nylon 66) : La norme haute performance

Le PA66 est utilisé pour les applications plus exigeantes. Il est plus dur, plus rigide et a un point de fusion plus élevé que le PA6. Il convient donc mieux aux pièces qui seront exposées à des températures plus élevées ou qui nécessitent une résistance mécanique et une rigidité accrues. Son taux d'absorption de l'humidité plus faible contribue également à une meilleure stabilité dimensionnelle en cas de fluctuation de l'humidité. Pour les composants critiques des machines automobiles ou industrielles, le PA66 est souvent le choix le plus sûr et le plus fiable, offrant un avantage en termes de performances qui justifie son prix généralement plus élevé.

Voici une comparaison rapide basée sur nos tests internes et les données de nos projets :

| Propriété | PA6 (Nylon 6) | PA66 (Nylon 66) | Considérations clés pour l'usinage CNC |

|---|---|---|---|

| Résistance à la traction | Bon | Excellent | Le PA66 résiste mieux à la charge. |

| Rigidité | Modéré | Haut | Le PA66 est préféré pour les pièces rigides. |

| Point de fusion | ~220°C (428°F) | ~265°C (509°F) | Le PA66 offre une plage de températures de fonctionnement plus large. |

| Absorption de l'humidité | Plus élevé | Plus bas | Le PA66 offre une meilleure stabilité dimensionnelle. |

| Coût | Plus bas | Plus élevé | Le PA6 offre une option plus économique. |

Au-delà des PA6 et PA66 standard, de nombreuses applications requièrent des propriétés que ces polymères de base ne peuvent tout simplement pas offrir à eux seuls. C'est là que les additifs et les charges entrent en jeu, créant des qualités spécialisées conçues pour des défis spécifiques tels que des contraintes extrêmes ou des mouvements constants. Ces nylons modifiés permettent d'atteindre un nouveau niveau de performance, mais ils introduisent également de nouvelles considérations pour le processus de conception et d'usinage.

Au-delà de l'essentiel : Grades de nylon modifiés

Lorsque votre pièce doit être plus solide, plus stable ou autolubrifiante, il est temps de se tourner vers les nylons chargés. Les deux variantes les plus courantes que nous utilisons sont les nylons chargés de verre pour le renforcement structurel et les nylons chargés d'huile pour les applications à faible frottement.

Nylon chargé de verre (GF) : Pour la solidité et la stabilité

L'ajout de fibres de verre courtes, généralement en concentrations de 15% à 30% (par exemple, PA66-GF30), modifie considérablement les propriétés du nylon. Les fibres agissent comme un renfort, augmentant de manière significative la résistance à la traction, la rigidité et la stabilité dimensionnelle, en particulier à des températures élevées. Dans le cadre d'un projet avec un client du secteur automobile, nous sommes passés du PA66 standard au PA66-GF30 pour un composant du compartiment moteur. Ce changement a empêché la pièce de se déformer sous l'effet de la chaleur, ce qui a permis de résoudre un problème de défaillance critique sur le terrain. La contrepartie ? Le nylon chargé de verre est très abrasif. Il provoque une usure plus rapide des outils lors de l'usinage CNC, un facteur dont nous devons tenir compte dans la planification de nos processus et l'établissement des coûts afin de garantir une qualité constante des pièces.

Nylon rempli d'huile : Pour une performance à faible friction

Pour les applications impliquant des pièces mobiles telles que des engrenages, des roulements ou des plaques de glissement, le nylon rempli d'huile est un excellent choix. Un lubrifiant liquide est intégré directement dans la matrice polymère au cours de la fabrication. Il en résulte un matériau doté d'un coefficient de frottement extrêmement faible et d'une excellente résistance à l'usure. La propriété autolubrifiante signifie que les pièces fonctionnent en douceur sans nécessiter de graisse ou d'huile externe, ce qui réduit la maintenance et simplifie la conception. L'usinage du nylon rempli d'huile est similaire à celui des qualités standard, mais le résultat est une pièce intrinsèquement glissante, parfaite pour créer des assemblages mécaniques durables, silencieux et efficaces.

Voici comment se présentent ces notes modifiées :

| Grade | Avantage principal | Meilleur pour | Considérations relatives à l'usinage |

|---|---|---|---|

| Standard PA66 | Propriétés équilibrées | Composants à usage général | Outillage et vitesses standard. |

| PA66-GF30 | Résistance et rigidité élevées | Pièces structurelles, boîtiers | Abrasif ; nécessite des outils trempés. |

| Nylon rempli d'huile | Faible frottement, autolubrification | Engrenages, roulements, patins d'usure | Produit des surfaces lisses et glissantes. |

Le choix du bon nylon est une étape critique de la conception. Il s'agit de trouver un équilibre entre les besoins de solidité, de résistance à la chaleur et de stabilité dimensionnelle, d'une part, et l'environnement spécifique auquel votre pièce sera confrontée, d'autre part. La différence entre les grades PA6, PA66, rempli de verre et rempli d'huile peut déterminer la réussite ou l'échec de votre projet.

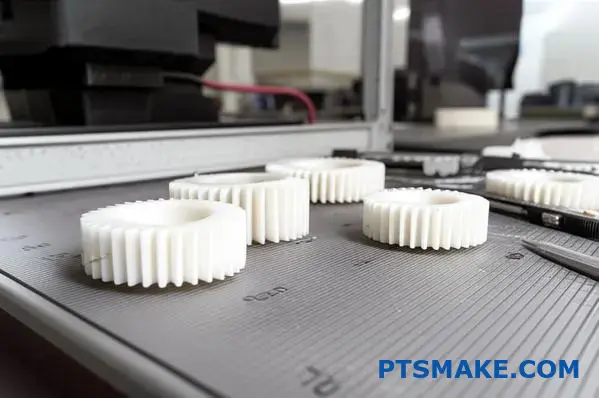

Étapes critiques du pré-usinage : Séchage et réduction du stress.

Vous est-il déjà arrivé d'usiner une pièce en nylon à la perfection pour la retrouver déformée ou hors normes quelques jours plus tard ? Cette frustration courante est souvent due à la négligence de deux étapes de préparation essentielles.

Il est essentiel de sécher correctement le nylon avant l'usinage CNC afin d'éliminer l'humidité absorbée et d'éviter l'instabilité dimensionnelle. En outre, la réduction des contraintes (recuit) élimine les contraintes internes de fabrication, ce qui est essentiel pour éviter les déformations et les fissures et garantir que la pièce finale respecte des tolérances strictes.

Le défi de la nature hygroscopique du nylon

Le nylon est un plastique technique fantastique, mais il possède une caractéristique que tout machiniste doit respecter : il est hygroscopique. Cela signifie qu'il absorbe facilement l'humidité de l'atmosphère environnante, un peu comme une éponge. Il ne s'agit pas d'un problème de surface : les molécules d'eau se frayent un chemin dans la structure moléculaire du matériau, agissant comme un plastifiant. Ce processus a un impact direct sur les propriétés du matériau et, ce qui est le plus important pour nous, sur sa stabilité dimensionnelle. Lorsque nous usinons du nylon qui n'a pas été correctement séché, nous usinons essentiellement un matériau qui est dans un état gonflé. Lorsque la pièce sèche et libère l'humidité, elle rétrécit et risque de se déformer, ce qui réduit à néant tout notre travail de précision. Dans le cadre de notre travail à PTSMAKE, nous avons constaté que même un petit pourcentage d'humidité peut entraîner des changements dimensionnels importants qui font échouer l'inspection d'une pièce.

Pourquoi l'humidité est un saboteur silencieux

Les conséquences de l'usinage du nylon "mouillé" vont au-delà de la simple modification des dimensions. L'excès d'humidité peut se transformer en vapeur lorsqu'il est chauffé par la friction de l'outil de coupe, ce qui entraîne un mauvais état de surface. Il peut également rendre le matériau "gommeux", ce qui entraîne des difficultés de contrôle des copeaux et une usure accrue de l'outil. Pour obtenir les résultats constants requis pour les pièces de haute précision, les Usinage CNC du nylonPour cette raison, il n'est pas négociable de commencer par un matériau stable et sec. Sur la base de nos tests, nous avons établi des protocoles de séchage stricts pour tous les matériaux hygroscopiques que nous traitons.

| Propriété | Sec (moulé) Nylon 6/6 | Conditionné (50% RH) Nylon 6/6 | Impact sur l'usinage |

|---|---|---|---|

| Résistance à la traction | ~12 000 psi | ~8 500 psi | Nécessite l'ajustement des forces de coupe |

| Changement de dimension | Base de référence | Peut gonfler jusqu'à 0,5-1,0% | Essentiel pour maintenir des tolérances serrées |

| Résistance aux chocs | Plus bas | Plus élevé | Le matériau devient moins fragile |

| Dureté (Rockwell) | R120 | R108 | Affecte l'état de surface et la durée de vie de l'outil |

L'eau absorbée augmente la capacité d'absorption du matériau. Mobilité des chaînes de polymères3ce qui modifie ses caractéristiques mécaniques. Pour tout projet exigeant de la précision, ignorer cette étape introduit un niveau de risque inacceptable.

Recuit : Votre assurance contre le gauchissement

La deuxième étape critique du pré-usinage est la réduction des contraintes, communément appelée recuit. Les contraintes internes sont un sous-produit inévitable du processus de fabrication du nylon brut, qu'il s'agisse de barres extrudées ou de plaques moulées. Au cours de la production, le matériau refroidit à des vitesses différentes - l'extérieur se refroidit et se solidifie plus rapidement que le cœur. Ce refroidissement différentiel enferme les contraintes internes dans le matériau. Ces contraintes sont équilibrées et dormantes dans le matériau brut. Cependant, dès que nous commençons à Usinage CNC du nylon En enlevant de la matière, nous perturbons cet équilibre. Les forces internes restantes ne sont plus opposées, ce qui les pousse à se libérer en déplaçant le matériau, ce qui se traduit par un gauchissement, une courbure ou une torsion.

Le processus de recuit expliqué

Le recuit est un processus de chauffage et de refroidissement contrôlé conçu pour soulager ces tensions internes avant le début du découpage. Le processus comprend trois étapes principales :

- Le chauffage : Le matériau est chauffé lentement et uniformément à une température inférieure à son point de fusion. Pour le Nylon 6/6, cette température est généralement d'environ 150°C (300°F).

- Trempage : Le matériau est maintenu à cette température pendant une période spécifique, généralement calculée en fonction de l'épaisseur du matériau (par exemple, une heure par pouce d'épaisseur). Cela permet aux chaînes de polymères de se détendre et de se stabiliser dans un état de faible énergie et sans contrainte.

- Refroidissement : Le matériau est ensuite refroidi très lentement et uniformément jusqu'à la température ambiante. Un refroidissement rapide ne ferait que réintroduire de nouvelles contraintes.

Ce cycle contrôlé garantit que le matériau est aussi stable que possible avant qu'il ne touche un outil de coupe. Lors de projets antérieurs à PTSMAKE, en particulier ceux impliquant des parois minces ou des géométries complexes, nous avons démontré que le recuit est le moyen le plus efficace de prévenir la déformation après l'usinage.

| Phase de recuit | Objectif | Paramètres typiques (Nylon 6/6) |

|---|---|---|

| Montée en puissance | Chauffer uniformément le matériau sans choc thermique. | Augmenter la température lentement, ~10-20°C par heure. |

| Trempage (maintien) | Permettre aux tensions internes de se relâcher complètement. | Maintenir à 150°C pendant 1 à 2 heures par pouce d'épaisseur. |

| Refroidissement | Refroidir le matériau sans réintroduire de contraintes. | Diminuer la température lentement, ~10-20°C par heure. |

Pour tout système de haute précision Usinage CNC du nylon Dans le cas de l'application de la norme ISO 9001, en particulier lorsque les tolérances sont serrées et que la géométrie des pièces est complexe, sauter le recuit est un pari qui ne vaut pas la peine d'être pris. C'est un investissement dans la stabilité et la qualité.

Pour garantir la qualité des pièces, la préparation avant usinage est essentielle. Un séchage adéquat du nylon permet d'éliminer l'humidité absorbée afin d'éviter les variations dimensionnelles, tandis que le recuit soulage les tensions internes afin d'éviter le gauchissement. Ces deux étapes sont fondamentales pour la réussite de tout projet d'usinage de haute précision du nylon, car elles garantissent la stabilité du début à la fin.

Optimisation des paramètres d'usinage CNC pour le Nylon ?

Avez-vous déjà été confronté à des copeaux gommeux, à des finitions de surface médiocres ou à des pièces déformées lors de l'usinage du nylon ? Cette incohérence peut faire dérailler un projet, transformant un matériau apparemment simple en un véritable casse-tête.

Pour optimiser l'usinage CNC du nylon, il faut utiliser des outils de coupe très tranchants, des vitesses de coupe élevées et des vitesses d'avance modérées. Cette combinaison garantit une action de cisaillement nette plutôt qu'une poussée du matériau, ce qui évite la fusion, maintient la précision dimensionnelle et permet d'obtenir une finition supérieure de la pièce finale.

Le trio de base : Vitesse, avance et profondeur de coupe

Obtenir les bons paramètres pour le nylon est un exercice d'équilibriste. Le nylon a un point de fusion bas et est un mauvais conducteur thermique, ce qui signifie que la chaleur s'accumule rapidement au niveau de l'arête de coupe. Si vous vous trompez, vous obtiendrez une pièce fondue au lieu d'une pièce de précision. L'objectif est de créer un copeau distinct et de l'évacuer avant qu'il ne transfère la chaleur à la pièce.

Vitesse de coupe

Pour le nylon, il faut penser vite. Des vitesses de broche plus élevées (RPM) se traduisent par une plus grande surface de pieds par minute (SFM), ce qui favorise une action de cisaillement propre. Une vitesse de coupe lente a tendance à pousser et à déchirer le matériau, ce qui génère une friction et une chaleur excessives. L'expérience de PTSMAKE nous a appris qu'en commençant par le haut de la gamme recommandée pour un outil donné, on obtient souvent de meilleurs résultats. Cette constatation est contre-intuitive pour certains machinistes qui ont l'habitude de travailler avec des métaux, pour lesquels des vitesses plus élevées sont synonymes de plus de chaleur. Avec les plastiques comme le nylon, la vitesse permet à l'outil d'entrer et de sortir avant qu'une chaleur importante ne soit transférée.

Vitesse d'avance et charge de copeaux

Alors que la broche tourne rapidement, la vitesse d'avance - la vitesse à laquelle l'outil se déplace dans le matériau - doit être soigneusement contrôlée. La mesure clé est la suivante Chargement des puces4ou l'épaisseur de matière enlevée par chaque arête de coupe. Une vitesse d'avance trop faible produit un copeau très fin, ce qui fait que l'outil frotte contre le matériau au lieu de le couper. Ce frottement est l'une des principales sources de chaleur. Inversement, une vitesse d'avance trop élevée peut exercer une pression excessive sur l'outil et la pièce, entraînant une déviation de l'outil et des imprécisions dimensionnelles.

Le tableau suivant fournit un point de départ général pour les qualités de nylon non chargé. N'oubliez pas d'ajuster en fonction de votre machine, de votre outillage et de la qualité exacte du nylon.

| Fonctionnement | Matériau de l'outil | Vitesse de coupe (SFM) | Alimentation par dent (IPT) |

|---|---|---|---|

| Fraisage | HSS | 400 - 800 | 0.004" - 0.012" |

| Fraisage | Carbure | 800 - 1500 | 0.005" - 0.015" |

| Tournage | HSS | 600 - 1000 | 0.005" - 0.010" |

| Tournage | Carbure | 1000 - 1800 | 0.007" - 0.015" |

Pour les nylons chargés de verre ou de carbone, il est préférable de commencer à l'extrémité inférieure de la plage de vitesse et d'utiliser des outils en carbure en raison de l'abrasivité accrue du matériau.

Meilleures pratiques pour l'outillage et la fixation

Les meilleurs paramètres du monde ne vous sauveront pas si votre configuration est mauvaise. La sélection des outils et le maintien en position de travail sont tout aussi essentiels à la réussite de l'usinage CNC du nylon. Ces éléments fondamentaux influencent directement la qualité de la pièce finale et l'efficacité de l'ensemble du processus.

Sélection des outils : Le tranchant n'est pas négociable

Les outils émoussés sont l'ennemi numéro un de l'usinage du nylon. Un tranchant usé ne cisaille pas le matériau, il le traverse en générant d'énormes frottements et de la chaleur.

- Matériau de l'outil : Bien que l'acier rapide (HSS) puisse convenir pour les petites séries, nous recommandons vivement l'utilisation d'outils en carbure non revêtus. Pour les nylons chargés, un revêtement résistant à l'usure comme le Diamond-Like Carbon (DLC) peut considérablement prolonger la durée de vie de l'outil.

- Géométrie de l'outil : Recherchez des outils avec un angle de coupe positif élevé et un angle de dépouille important. Cette géométrie crée une arête de coupe plus tranchante qui traverse proprement le nylon, réduisant ainsi les efforts de coupe et la production de chaleur.

- Flûte Compte : Pour le fraisage, moins il y en a, mieux c'est. Une fraise à deux goujures ou même à une seule goujure offre un maximum d'espace pour l'évacuation des copeaux. Des goujures obstruées sont un chemin rapide vers une pièce fondue et un outil cassé.

Fixation : Ferme mais douce

Le nylon est un matériau souple. Si vous le serrez trop fort dans un étau standard, il se déformera. Vous pouvez usiner une pièce parfaitement dimensionnée pendant qu'elle est serrée, mais dès que vous relâchez la pression, la pièce se redressera et vos dimensions seront erronées.

- Distribuer la pression : Utilisez des mâchoires souples ou des montages usinés sur mesure qui épousent la forme de la pièce. La force de serrage est ainsi répartie sur une plus grande surface, ce qui évite les déformations.

- Utiliser les arrêts : Pour lutter contre les forces de coupe qui peuvent pousser le matériau, utilisez toujours une butée solide.

- Contrôle du couple : Ne serrez pas trop vos pinces. Utilisez une clé dynamométrique pour appliquer une pression constante et minimale, juste suffisante pour maintenir la pièce en toute sécurité.

Le tableau ci-dessous montre l'impact de ces choix sur le résultat final.

| Facteur | Approche optimisée | Approche médiocre | Conséquence d'une mauvaise approche |

|---|---|---|---|

| Affûtage de l'outil | Outil en carbure neuf ou fraîchement affûté | Outil de géométrie usé ou incorrect | Fusion, mauvaise finition, imprécision dimensionnelle |

| Compte de flûte | 2 goujures pour une bonne évacuation des copeaux | 4 flûtes ou plus | Copeaux obstrués, accumulation de chaleur, bris d'outil |

| Maintien de la main d'œuvre | Mâchoires souples, pression répartie | Mors de l'étau, force excessive | Déformation des pièces, dimensions hors normes |

| Liquide de refroidissement | Injection de liquide de refroidissement ou d'air comprimé | Aucun ou liquide de refroidissement à base d'huile | Accumulation de chaleur, soudure par copeaux, gonflement du matériau |

En mettant en œuvre ces meilleures pratiques, nous nous assurons que les pièces que nous livrons à PTSMAKE, du premier prototype à la dix millième pièce de production, répondent aux spécifications exactes dont dépendent nos clients.

Pour optimiser l'usinage du nylon, il faut équilibrer des vitesses de coupe élevées avec des vitesses d'avance correctes et des outils bien affûtés. Une fixation sûre et non déformante et une évacuation efficace des copeaux sont également essentielles. La maîtrise de ces éléments garantit la précision dimensionnelle, d'excellentes finitions et une rentabilité globale, du prototype à la production à grande échelle.

Gestion des tolérances et de la stabilité dimensionnelle des pièces en nylon ?

Vous est-il déjà arrivé d'usiner une pièce en nylon selon des spécifications parfaites, pour vous apercevoir quelques jours plus tard qu'elle était hors tolérance ? C'est une frustration courante lorsque les propriétés naturelles d'un matériau remettent en cause votre travail de précision.

Pour obtenir des pièces stables en nylon, il faut gérer ses deux plus grands défis : la chaleur et l'humidité. Cela implique de contrôler l'environnement d'usinage, d'utiliser des liquides de refroidissement efficaces et d'appliquer des techniques de conditionnement après usinage, comme le recuit ou le conditionnement à l'humidité, pour normaliser le matériau avant l'inspection finale et l'utilisation.

La tendance du nylon à changer de dimension peut constituer un véritable casse-tête dans tout projet d'usinage CNC de précision. Cette instabilité découle de deux caractéristiques essentielles du matériau : son coefficient de dilatation thermique élevé et sa capacité à absorber l'humidité de l'air ambiant. La compréhension de ces facteurs est la première étape vers la maîtrise de l'usinage du nylon. Chez PTSMAKE, nous avons appris à considérer le nylon non pas comme un simple plastique, mais comme un matériau dynamique qui réagit activement à son environnement.

Le défi de l'absorption d'humidité

Le nylon est hygroscopique5Cela signifie qu'il attire et retient naturellement les molécules d'eau de l'atmosphère. Lorsqu'une pièce en nylon absorbe de l'humidité, elle gonfle. Le changement dimensionnel peut être important - parfois jusqu'à 2% ou plus, en fonction de la qualité spécifique du nylon et de l'humidité ambiante. Cette absorption ne modifie pas seulement la taille ; elle altère également les propriétés mécaniques, rendant souvent le matériau moins cassant et plus résistant aux chocs, mais réduisant également sa résistance à la traction et sa rigidité. Une pièce usinée avec une tolérance serrée dans un environnement sec peut facilement sortir des spécifications lorsqu'elle est déplacée dans un endroit plus humide. Il s'agit d'une considération essentielle pour les pièces destinées à être utilisées dans des climats ou des conditions variables.

Lutter contre la dilatation thermique

Comme la plupart des matériaux, le nylon se dilate lorsqu'il est chauffé et se contracte lorsqu'il est refroidi. Toutefois, son coefficient de dilatation est nettement plus élevé que celui des métaux. La chaleur générée pendant le processus d'usinage CNC lui-même - par la friction de l'outil de coupe - peut provoquer une dilatation de la pièce. Si vous mesurez la pièce alors qu'elle est encore chaude, vous obtiendrez une valeur erronée. Une fois refroidie à température ambiante, elle se rétrécit et vous risquez de constater qu'elle est sous-dimensionnée. D'après notre expérience, même un changement de température de quelques degrés dans l'atelier peut affecter les dimensions finales d'un composant en nylon de haute précision. C'est pourquoi un contrôle constant de la température pendant et après l'usinage n'est pas un luxe, mais une nécessité.

| Type de nylon | Absorption d'humidité typique (à saturation) | Coefficient de dilatation thermique (CTE) | Considérations clés en matière d'usinage |

|---|---|---|---|

| Nylon 6 | ~9.5% | ~8,1 x 10-⁵ /°C | Sujet à des gonflements importants ; nécessite un conditionnement. |

| Nylon 6/6 | ~8.5% | ~7,2 x 10-⁵ /°C | Légèrement plus stable que le Nylon 6, mais nécessite toujours des soins. |

| Nylon moulé | ~6.5% | ~9,0 x 10-⁵ /°C | La contrainte interne est plus faible, mais le coefficient d'élasticité est plus élevé. |

| Nylon rempli de MDS | ~7.0% | ~6,3 x 10-⁵ /°C | Meilleure stabilité, mais plus abrasif pour les outils de coupe. |

Connaître les défis est une chose, mais c'est la mise en œuvre de stratégies efficaces qui permet d'obtenir des pièces cohérentes et conformes aux spécifications. Pour surmonter l'instabilité inhérente au nylon, il faut adopter une approche disciplinée qui couvre l'ensemble du processus de fabrication, de la manipulation des matériaux à l'inspection finale. On ne peut pas lutter contre la nature du matériau, mais on peut certainement travailler avec elle. La clé est d'établir un équilibre dans la pièce avant qu'elle ne quitte l'atelier.

Pré-usinage : Préparer le terrain pour la réussite

Le voyage vers la stabilité dimensionnelle commence avant même la première coupe.

Acclimatation du matériel

Avant de procéder à l'usinage, il convient de laisser le nylon brut s'acclimater à l'environnement de votre atelier. Nous recommandons de stocker le matériau dans la même zone climatisée que celle où il sera usiné pendant au moins 24 heures. Cela permet au matériau d'atteindre un état d'équilibre thermique et d'humidité avec son environnement, ce qui constitue un point de départ plus stable et prévisible.

Sélection stratégique des matériaux

Tous les nylons ne sont pas créés égaux. Si les tolérances serrées sont une préoccupation majeure, il convient d'envisager l'utilisation d'un nylon chargé. Par exemple, les nylons chargés de verre présentent un CDT nettement plus faible et une absorption d'humidité réduite par rapport aux qualités non chargées. Bien qu'ils puissent être plus abrasifs pour les outils de coupe, le compromis en vaut souvent la peine pour l'amélioration de la stabilité dimensionnelle.

Pendant l'usinage : Contrôles en cours de fabrication

Il est essentiel de garder le contrôle pendant le processus de coupe.

Utilisation efficace du liquide de refroidissement

La chaleur est l'ennemie de la tolérance. L'utilisation d'un liquide de refroidissement est l'un des meilleurs moyens de dissiper la chaleur générée à l'interface de coupe. Cela minimise la dilatation thermique pendant l'opération d'usinage, garantissant que les dimensions coupées sont aussi proches que possible des dimensions finales refroidies. Les jets d'air peuvent également être efficaces pour dégager les copeaux et assurer un certain refroidissement sans introduire d'humidité.

Conditionnement après usinage : La clé de la stabilité

Ce que vous faites après que la pièce est sortie de la machine est souvent l'étape la plus critique.

Réduction des contraintes (recuit)

L'usinage induit des contraintes dans le matériau. Le recuit est un processus au cours duquel la pièce est chauffée à une température inférieure à son point de fusion, puis lentement refroidie. Ce processus soulage ces contraintes internes, qui peuvent sinon provoquer des déformations ou des modifications dimensionnelles au fil du temps.

Conditionnement de l'humidité

Pour éviter tout gonflement futur dû à l'absorption d'humidité, les pièces peuvent être préconditionnées. Il s'agit d'exposer intentionnellement la pièce usinée à un environnement humide contrôlé afin de la stabiliser. En permettant à la pièce d'absorber une quantité nominale d'humidité de manière régulière, ses dimensions resteront cohérentes lorsqu'elle sera mise en service dans un environnement atmosphérique typique. Cette étape change la donne en matière de fiabilité à long terme.

La stabilité dimensionnelle du nylon dépend de la gestion de son absorption de l'humidité et de sa réaction à la chaleur. En contrôlant l'environnement, en acclimatant le matériau, en utilisant des techniques d'usinage appropriées et en appliquant un conditionnement post-usinage tel que le recuit, vous pouvez obtenir les tolérances serrées que vos conceptions exigent pour tout projet d'usinage CNC du nylon.

Quel est l'impact de l'état de surface sur les performances et l'aspect de votre pièce en nylon ?

Vous êtes-vous déjà demandé pourquoi une pièce en nylon apparemment parfaite a connu une défaillance inattendue ? Le coupable est peut-être caché à la vue de tous : sa finition de surface. Ce n'est pas qu'une question d'apparence.

L'état de surface d'une pièce en nylon usinée par CNC est essentiel. Il a un impact direct sur le frottement, la résistance à l'usure et même l'exposition aux produits chimiques. Une bonne finition améliore également l'attrait esthétique, ce qui est essentiel pour les produits destinés aux consommateurs, car cela influe sur la perception de l'utilisateur et sur la valeur de la marque.

La finition que vous choisissez pour une pièce en nylon est une décision qui va bien au-delà de l'esthétique. Elle a un impact direct et mesurable sur les performances fonctionnelles de la pièce. D'après mon expérience, négliger ce détail conduit souvent à une défaillance prématurée ou à un fonctionnement médiocre, en particulier dans les applications dynamiques.

Implications fonctionnelles de l'état de surface

Les pics et les creux microscopiques de la surface d'une pièce déterminent la manière dont elle interagit avec son environnement et les autres composants. Une surface plus rugueuse, tout droit sortie de la machine, peut être acceptable pour un support interne statique, mais elle ne l'est pas pour une pièce en mouvement.

Résistance au frottement et à l'usure

Une surface plus lisse a généralement une coefficient de frottement6Ce qui est crucial pour les pièces telles que les engrenages, les bagues et les composants coulissants. Dans un mécanisme à cycle élevé, une surface de nylon rugueuse génère plus de chaleur et s'use beaucoup plus rapidement, en rejetant des particules qui peuvent contaminer l'ensemble de l'assemblage. Nous l'avons constaté dans des projets de robotique où un simple polissage à la vapeur sur un engrenage en nylon a considérablement prolongé sa durée de vie.

Étanchéité et dynamique des fluides

Pour les pièces nécessitant une étanchéité, comme les corps de vanne ou les collecteurs fluidiques, l'état de surface est primordial. Une surface rugueuse constitue un chemin de fuite potentiel pour les liquides ou les gaz sous pression. L'obtention d'une valeur spécifique de rugosité de surface (Ra) est souvent une exigence clé du dessin technique pour garantir une correspondance parfaite avec un joint torique ou un joint d'étanchéité.

Le tableau ci-dessous donne un aperçu simplifié de la manière dont les différentes finitions affectent les principales mesures de performance pour les pièces d'usinage CNC en nylon.

| Méthode de finition | Rugosité de surface typique (Ra) | Impact sur l'usure | Capacité d'étanchéité |

|---|---|---|---|

| Tel qu'usiné | 1,6 - 6,3 µm | Standard | Médiocre à moyen |

| Sablage de perles | 2,5 - 5,0 µm (mat) | Améliorée | Pauvre |

| Polissage à la vapeur | 0,4 - 1,6 µm | Excellent | Bon à excellent |

| Polissage mécanique | < 0,4 µm | Excellent | Excellent |

Comme vous pouvez le constater, le passage d'une finition brute à une finition polie peut réduire la rugosité de surface de plus de dix fois, ce qui change la donne en termes de performances.

Au-delà des spécifications techniques, l'aspect et la sensation d'une pièce peuvent être tout aussi importants, surtout lorsqu'elle se retrouve entre les mains d'un consommateur. La qualité perçue d'un produit est fortement influencée par ses propriétés tactiles et visuelles. Une finition de qualité supérieure est le signe d'un produit de qualité supérieure.

Considérations esthétiques et spécifiques à l'application

L'application finale de votre pièce en nylon est le guide ultime pour choisir la bonne finition. Vous devez trouver un équilibre entre les exigences de performance, les objectifs esthétiques et, bien sûr, le budget.

Produits de consommation et machines industrielles

Dans le monde de l'électronique grand public ou des articles de sport haut de gamme, une finition impeccable et brillante peut être un élément essentiel de l'identité de la marque. Pour ces applications, les étapes de post-traitement telles que le polissage et la peinture ne sont pas facultatives, elles sont essentielles. Le coût supplémentaire est justifié par une valeur perçue plus élevée et la satisfaction du client.

À l'inverse, pour un composant interne d'un équipement industriel, l'esthétique est secondaire par rapport à la fonction et à la durabilité. Une finition telle qu'usinée ou microbillée est souvent parfaitement suffisante et plus rentable. Dépenser plus pour une finition cosmétique dans ce cas serait un gaspillage de ressources.

Choix de finitions spécifiques à l'industrie

Les normes et les attentes varient d'un secteur à l'autre. Ce qui fonctionne pour un prototype automobile peut ne pas convenir à un appareil médical. Sur la base des projets que nous avons traités chez PTSMAKE, voici un aperçu des choix de finition les plus courants par secteur d'activité.

| L'industrie | Pièce commune en nylon | Choix de finition typique | Justification |

|---|---|---|---|

| Médical | Guides chirurgicaux, poignées | Polissage à la vapeur, peinture | Surface lisse, facile à stériliser et non poreuse. |

| Automobile | Composants du compartiment moteur, clips | Tel qu'usiné, microbillage | La fonction prime sur la forme, le rapport coût-efficacité. |

| Robotique | Engrenages, doigts de préhension | Polissage à la vapeur | Faible frottement, grande résistance à l'usure. |

| Électronique grand public | Boîtiers, boutons | Peinture, polissage mécanique | Aspect et sensation haut de gamme, cohérence de la marque. |

En fin de compte, la meilleure approche consiste à prendre en compte l'ensemble du cycle de vie de la pièce. Où sera-t-elle utilisée ? Qui interagira avec elle ? Dans quel environnement fonctionnera-t-elle ? En répondant à ces questions dès la phase de conception, vous vous assurez que la finition choisie pour votre projet d'usinage CNC du nylon est satisfaisante sur tous les plans : performances, aspect et coût.

L'état de surface de votre pièce CNC en nylon n'est pas un détail. Il influence directement les caractéristiques de performance critiques telles que le frottement, l'usure et l'étanchéité, tout en définissant son attrait esthétique et sa valeur perçue. Le choix de la bonne finition est un équilibre entre la fonction, l'apparence et le coût.

Assurance qualité : Inspection et essais pour les pièces usinées en nylon ?

Vous est-il déjà arrivé de recevoir un lot de pièces en nylon qui semblaient parfaites, mais qui ont cédé sous l'effet d'une contrainte réelle ? Ou découvert que des dimensions critiques étaient légèrement erronées, entraînant des retards d'assemblage frustrants et des échecs de projets ?

Garantir la qualité des pièces usinées en nylon implique une approche à plusieurs niveaux, combinant une vérification dimensionnelle méticuleuse à l'aide d'outils avancés, une certification approfondie des matériaux pour confirmer la qualité et les propriétés, et des essais fonctionnels rigoureux qui simulent les contraintes d'une application réelle afin de garantir les performances et la fiabilité.

Les pierres angulaires de l'inspection des pièces en nylon

L'assurance qualité n'est pas seulement une étape finale ; c'est un processus continu, intégré à chaque étape de la production. Pour un matériau comme le nylon, qui peut être sensible à l'humidité et à la température, un plan d'inspection solide n'est pas négociable. C'est le seul moyen de garantir que la pièce que vous avez conçue est bien celle que vous recevez. Chez PTSMAKE, notre processus de qualité repose sur deux piliers fondamentaux : la vérification de la forme physique de la pièce et la confirmation de l'intégrité du matériau.

Vérifier chaque dimension

La première vérification porte toujours sur la précision des dimensions. La pièce correspond-elle au modèle CAO et aux dessins techniques ? Cela va au-delà d'un simple contrôle visuel.

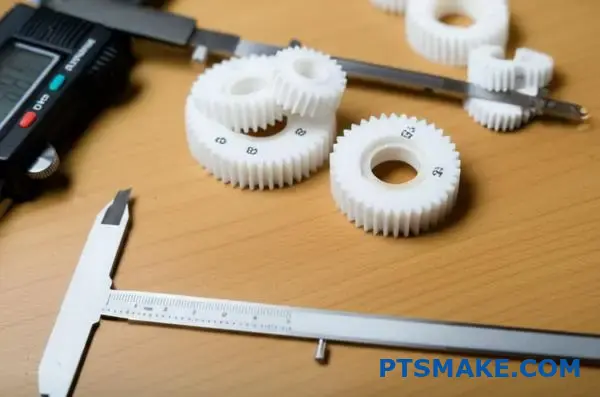

Outils de métrologie standard : Pour la plupart des caractéristiques, nous commençons par les éléments essentiels. Les pieds à coulisse numériques étalonnés, les micromètres et les jauges de hauteur constituent notre première ligne de défense. Ils fournissent des mesures rapides et fiables des diamètres, des longueurs et des hauteurs de marche, ce qui les rend parfaits pour les contrôles en cours de fabrication, directement sur la machine.

Machines à mesurer tridimensionnelles (MMT) avancées : Lorsqu'il s'agit de géométries complexes, de tolérances serrées ou de caractéristiques critiques difficiles d'accès, nous nous appuyons sur nos MMT. Ces machines utilisent un palpeur de haute précision pour toucher différents points de la pièce, créant ainsi une carte en 3D de sa surface. Ces données sont ensuite comparées directement au fichier CAO d'origine, ce qui nous permet de vérifier les profils complexes, les positions des trous et les repères de dimensionnement et de tolérancement géométriques (GD&T) avec une précision incroyable. Ce niveau de Métrologie7 est essentiel pour des performances élevées

Usinage CNC du nylondes applications.Scanner optique sans contact : Pour les pièces délicates qui pourraient être déformées par le palpeur d'une MMT ou pour les pièces dont les surfaces sont très complexes, les méthodes sans contact sont idéales. Les scanners laser 3D et les comparateurs optiques capturent des millions de points de données sans jamais toucher le composant, fournissant une analyse de surface complète qui garantit que chaque courbe et chaque contour sont parfaits.

Il est utile de comparer ces méthodes :

| Méthode d'inspection | Utilisation principale | Niveau de précision | Vitesse |

|---|---|---|---|

| Pieds à coulisse/micromètres | Dimensions de base (longueur, diamètre) | Bon | Très rapide |

| CMM | Géométries complexes, GD&T | Le plus élevé | Modéré |

| Scanner laser 3D | Surfaces complexes, ingénierie inverse | Haut | Rapide |

Confirmation de l'intégrité des matériaux

L'utilisation d'un nylon de mauvaise qualité peut entraîner une défaillance prématurée. C'est pourquoi la certification des matériaux est tout aussi importante que la vérification des dimensions. Nous veillons à ce que chaque bloc ou tige de matière première soit accompagné d'un certificat de conformité (CoC) délivré par le fournisseur. Ce document certifie le type de matériau (par exemple, Nylon 6/6, Nylon chargé de verre), ses spécifications et son numéro de lot. Cela crée une chaîne de traçabilité ininterrompue, de sorte que nous connaissons l'origine exacte du matériau dans votre pièce finie.

Au-delà du schéma directeur : Tests fonctionnels et de performance

Une pièce qui répond à toutes les spécifications en matière de dimensions et de matériaux, c'est bien, mais la question ultime est la suivante : va-t-elle remplir sa fonction de manière correcte et fiable ? C'est là qu'interviennent les essais fonctionnels, qui vont au-delà des mesures statiques pour simuler les conditions dynamiques auxquelles la pièce sera confrontée dans son application finale. Cette étape est essentielle pour réduire les risques liés aux nouvelles conceptions et garantir la durabilité à long terme.

Simulation de conditions réelles

Nous adaptons nos essais fonctionnels aux exigences spécifiques de la pièce et à l'environnement auquel elle est destinée. Il s'agit d'un processus de collaboration que nous entreprenons souvent avec nos clients pour définir les critères de performance les plus critiques.

Essais d'ajustement et d'assemblage : L'un des tests les plus courants et les plus pratiques consiste en un essai d'assemblage. Si un engrenage en nylon usiné doit s'engrener avec un pignon en métal, nous les assemblons pour vérifier l'engagement correct, le jeu et le bon fonctionnement. Pour les boîtiers ou les enceintes, nous testons l'ajustement des composants, des joints et des fixations pour nous assurer que tout s'aligne parfaitement, sans interférence ni écart excessif.

Tests de charge et de stress : Pour les composants structurels tels que les supports, les montures ou les tringleries, nous devons savoir comment ils se comportent sous charge. Dans notre laboratoire d'essai interne, nous pouvons concevoir et construire des dispositifs personnalisés pour appliquer des forces de traction, de compression ou de torsion spécifiques. Nous surveillons ensuite la déformation, le fluage ou les signes de rupture de la pièce, afin de nous assurer qu'elle possède la résistance et la rigidité nécessaires pour supporter les contraintes opérationnelles. Ces données sont précieuses pour valider les simulations d'ingénierie.

Conditionnement environnemental : Les propriétés mécaniques du nylon peuvent être affectées par son environnement, en particulier par la température et l'humidité. Pour les pièces utilisées dans les baies de moteurs automobiles ou les équipements extérieurs, nous pouvons effectuer des tests environnementaux. Il peut s'agir de soumettre la pièce à des cycles de forte chaleur ou d'humidité contrôlée, puis de tester à nouveau ses propriétés mécaniques pour s'assurer qu'elle reste stable et fonctionnelle.

Ce tableau met en évidence l'objectif de chaque type de test :

| Type de test | Objectif | Candidature commune |

|---|---|---|

| Ajustement et assemblage | Vérifier le jeu, l'alignement et l'interaction harmonieuse | Engrenages d'accouplement, boîtiers électroniques, caractéristiques d'encliquetage |

| Charge et contrainte | Confirmer la résistance, la rigidité et la durabilité | Supports structurels, coussinets porteurs, bras de levier |

| Environnement | Évaluer les performances dans des conditions non idéales | Composants automobiles, dispositifs médicaux, produits d'extérieur |

En combinant des contrôles de précision dimensionnelle avec des essais fonctionnels robustes, nous fournissons un tableau complet d'assurance qualité. Cela garantit que les pièces que nous livrons ne correspondent pas seulement au dessin, mais qu'elles fonctionneront parfaitement dans le monde réel.

Une assurance qualité efficace pour les pièces en nylon nécessite une stratégie globale. Elle commence par une vérification dimensionnelle précise et une certification stricte des matériaux, puis se poursuit par des essais fonctionnels et des tests de performance qui simulent les contraintes du monde réel. Cette approche globale garantit que chaque composant répond aux spécifications de conception et fonctionne de manière fiable dans son application.

Sélection des fournisseurs : Ce que les acheteurs doivent demander avant de commander

Avez-vous déjà été confronté à des retards de projet parce que vos pièces en nylon étaient arrivées hors spécifications ? La frustration de choisir un fournisseur qui n'a pas pu tenir ses promesses est une expérience coûteuse et chronophage.

Avant de passer commande, vous devez vous enquérir de l'expérience spécifique de l'entreprise en matière d'usinage CNC du nylon, de ses processus de contrôle de la qualité documentés, de ses pratiques en matière de communication et de la manière dont elle garantit les délais de livraison. Ces questions sont essentielles pour sélectionner un partenaire fiable à long terme.

Évaluation de l'expertise technique et des connaissances spécifiques aux matériaux

Choisir un fournisseur pour l'usinage CNC du nylon ne consiste pas seulement à trouver quelqu'un qui possède une machine CNC. Il s'agit de trouver un partenaire qui comprend les défis uniques de ce matériau. Un machiniste généraliste pourrait traiter le nylon comme n'importe quel autre plastique, ce qui entraînerait des finitions de surface médiocres, des contraintes internes et des pièces défaillantes sur le terrain. Pour éviter cela, vous devez approfondir vos connaissances techniques.

Expérience spécifique avec les grades de nylon

Ne vous contentez pas d'un simple "oui" lorsque vous lui demandez s'il usine le nylon. Un fournisseur vraiment expérimenté sera en mesure de discuter des nuances entre les différentes qualités. Posez-lui directement la question : "Quelle est votre expérience de l'usinage du Nylon 6 par rapport au Nylon 66 chargé de verre ?" Un atelier compétent, comme le nôtre chez PTSMAKE, sait que les variantes remplies de verre sont très abrasives et nécessitent un outillage spécialisé (comme des fraises en carbure ou diamantées) pour maintenir les tolérances et éviter une usure rapide de l'outil. Il doit également être en mesure d'expliquer comment il contrôle la tendance du nylon à absorber l'humidité, ce qui peut compromettre la qualité du produit. stabilité dimensionnelle8 de la pièce finale. Cela implique souvent un stockage sous climat contrôlé et des cycles d'usinage rapides après le descellement du matériau.

Capacité à traiter des géométries complexes

La complexité de votre conception révélera rapidement les limites d'un fournisseur. Fournissez-leur la conception de votre pièce la plus complexe et demandez-leur comment ils l'aborderaient.

- Quelles machines utiliseront-ils (3 axes, 4 axes, 5 axes) ?

- Comment vont-ils fixer la pièce à usiner pour éviter les vibrations et les déformations ?

- Quelle est leur stratégie pour atteindre les tolérances les plus étroites et les finitions de surface spécifiées ?

Leurs réponses vous donneront une idée précise de leurs compétences en matière de résolution de problèmes et de leurs capacités en matière d'équipement.

Un bon moyen d'évaluer les fournisseurs est de comparer leurs réponses aux défis spécifiques aux matériaux. Voici un guide rapide :

| Catégorie de questions | Pour un machiniste généraliste | Pour un spécialiste de l'usinage CNC du nylon |

|---|---|---|

| Manutention | "Vous travaillez le plastique ?" | "Comment gérer l'absorption d'humidité dans le nylon avant et pendant l'usinage ? |

| Stratégie d'outillage | "Quels outils utilisez-vous pour les plastiques ? | "Quelles géométries de coupe et quels revêtements spécifiques utilisez-vous pour le nylon chargé de verre afin d'éviter l'abrasion et l'accumulation de chaleur ?" |

| Vérification de la qualité | "Pouvez-vous mesurer les pièces ? | "Comment vérifier les tolérances sur des éléments susceptibles de se déformer au cours de l'usinage ? |

Poser ces questions ciblées vous permet d'éliminer les généralistes et d'identifier un véritable spécialiste.

Évaluation de la fiabilité opérationnelle et de la communication

Les compétences techniques d'un fournisseur sont inutiles si ses processus opérationnels sont chaotiques. Des délais non respectés, une qualité irrégulière et une mauvaise communication peuvent faire dérailler l'ensemble de votre programme de production. L'évaluation de la fiabilité opérationnelle d'un fournisseur est tout aussi essentielle que celle de ses capacités d'usinage. Il s'agit de trouver un partenaire capable de s'intégrer parfaitement dans votre chaîne d'approvisionnement et de vous apporter la tranquillité d'esprit.

Garanties de délai et capacité

Un délai de livraison vague est un signal d'alarme majeur. Au lieu de demander "Quel est votre délai de livraison ?", demandez "Comment garantissez-vous votre délai de livraison ?". Un fournisseur fiable doit être en mesure de vous expliquer son processus de planification de la production. Chez PTSMAKE, nous fournissons un calendrier détaillé et avons mis en place des systèmes permettant de détecter les retards potentiels avant qu'ils ne deviennent des problèmes critiques. Renseignez-vous également sur leur capacité actuelle. Un atelier dont la capacité est dépassée est plus susceptible de bâcler les travaux, ce qui entraîne des problèmes de qualité, ou de sous-traiter votre travail à votre insu. Vous voulez un partenaire qui dispose de la marge de manœuvre nécessaire pour accorder à votre projet toute l'attention qu'il mérite.

Contrôle de la qualité et processus d'inspection

Ne présumez jamais de la qualité. Demandez des preuves.

- Disposent-ils d'une certification ISO 9001 ou d'un système de gestion de la qualité similaire ?

- Peut-il fournir un exemple de rapport d'inspection ?

- Quel équipement spécifique utilise-t-il pour l'inspection (par exemple, MMT, profilomètre, pieds à coulisse) ?

L'engagement en faveur de la qualité doit être évident dans la documentation et les processus. Insistez pour recevoir un rapport d'inspection du premier article (FAI) avec votre commande initiale. Cela permet de s'assurer que les pièces répondent à toutes les spécifications avant de passer à la production complète, évitant ainsi des erreurs coûteuses en cours de route. Nous constatons que l'établissement de ces points de contrôle de la qualité dès le début permet d'instaurer la confiance et de garantir la réussite du projet.

Communication et transparence

La façon dont un fournisseur communique au cours du processus d'établissement du devis est souvent révélatrice de la façon dont il communiquera au cours de la production. Est-il réactif ? Donne-t-il des réponses claires et concises ? Qui sera votre interlocuteur privilégié ? Une communication claire et proactive est la base d'un bon partenariat. Vous avez besoin d'un fournisseur qui vous signale les problèmes potentiels et collabore avec vous pour trouver des solutions, et non d'un fournisseur qui reste silencieux lorsque des problèmes surviennent.

| Demande de renseignements | Réponse au drapeau rouge | Réponse au drapeau vert |

|---|---|---|

| "Quel est votre délai d'exécution ? | "Environ 3-4 semaines". | "Notre délai de livraison standard est de 18 jours ouvrables. Nous fournirons un diagramme de GANTT détaillé et des mises à jour hebdomadaires. Avez-vous une date limite à respecter ?" |

| "Pouvez-vous maintenir cette tolérance ?" | "Oui, ça devrait aller. | "Oui, cette tolérance est réalisable avec notre CNC à 5 axes. Nous la vérifierons avec notre CMM et joindrons le rapport d'inspection à votre envoi." |

| "Et s'il y a un problème ?" | "Nous vous tiendrons au courant. | "Vous disposerez d'un chef de projet dédié. Tout problème est signalé dans les heures qui suivent et nous vous contactons immédiatement avec une analyse des causes et une proposition de solution". |

Pour choisir le bon fournisseur, il faut poser des questions détaillées. Allez au-delà des questions superficielles pour évaluer leur expérience spécifique de l'usinage CNC du nylon, leurs systèmes de contrôle de la qualité et leurs protocoles de communication. Cette diligence raisonnable permet d'éviter des retards coûteux et garantit que vous recevrez des pièces de haute qualité dans les délais impartis.

Comprendre comment l'absorption de l'humidité peut avoir un impact sur le choix des matériaux et la performance des pièces. ↩

Découvrez comment l'absorption de l'humidité influe sur la stabilité dimensionnelle et les performances mécaniques du nylon. ↩

Comprendre comment le mouvement moléculaire affecte les propriétés des matériaux et les résultats de l'usinage pour une meilleure conception des pièces. ↩

Comprendre comment le calcul de la charge de copeaux est essentiel pour éviter la casse de l'outil et atteindre des taux d'enlèvement de matière optimaux. ↩

Découvrez l'impact de cette propriété des matériaux sur vos choix de conception et vos stratégies d'usinage. ↩

Découvrez comment cette propriété fondamentale affecte la durée de vie et l'efficacité de vos pièces mobiles. ↩

Découvrez la science de la mesure et comment elle garantit la précision et l'exactitude de vos pièces lors de la fabrication. ↩

Découvrez comment les propriétés de ces matériaux influencent la précision et les performances de vos pièces usinées finales. ↩