Les fabricants de dispositifs médicaux sont soumis à une pression croissante pour fournir des composants de plus en plus complexes et précis, tout en respectant des exigences réglementaires strictes et des délais serrés. Le défi devient encore plus difficile à relever lorsque les méthodes d'usinage traditionnelles ne peuvent pas répondre à la demande d'implants spécifiques aux patients, d'instruments chirurgicaux complexes et d'appareils de diagnostic de la prochaine génération.

L'industrie de l'usinage médical à commande numérique connaît une transformation majeure en 2025, sous l'impulsion d'innovations révolutionnaires en matière d'automatisation, de technologies de fabrication intelligentes et de traitement des matériaux avancés. Ces développements permettent aux fabricants d'atteindre des niveaux de précision sans précédent tout en répondant aux demandes de médecine personnalisée et aux normes strictes de conformité de la FDA.

Travaillant dans la fabrication de précision depuis plus de 15 ans, j'ai vu ce secteur évoluer rapidement. Les changements qui se produisent actuellement dans le domaine de l'usinage médical à commande numérique sont les plus importants que j'aie vus. Des systèmes de contrôle qualité alimentés par l'IA aux approches de fabrication hybrides combinant les méthodes additives et soustractives, ces innovations permettent de résoudre des problèmes qui semblaient impossibles il y a seulement quelques années. Laissez-moi vous présenter les principales tendances qui définiront le succès de l'usinage CNC médical en 2025.

Innovations émergentes dans le domaine de l'usinage CNC médical.

Vous avez du mal à usiner des composants médicaux de plus en plus complexes avec la précision qu'exige la sécurité des patients ? Les processus de fabrication obsolètes créent-ils des goulets d'étranglement pour vos conceptions de dispositifs innovants et spécifiques aux patients ?

Le paysage de l'usinage médical à commande numérique évolue rapidement, sous l'impulsion d'innovations telles que l'usinage multi-axes, la robotique intégrée et les logiciels avancés. Ces technologies ouvrent de nouvelles perspectives pour la création de composants médicaux hautement complexes, personnalisés et ultra-précis, avec une rapidité et une fiabilité sans précédent.

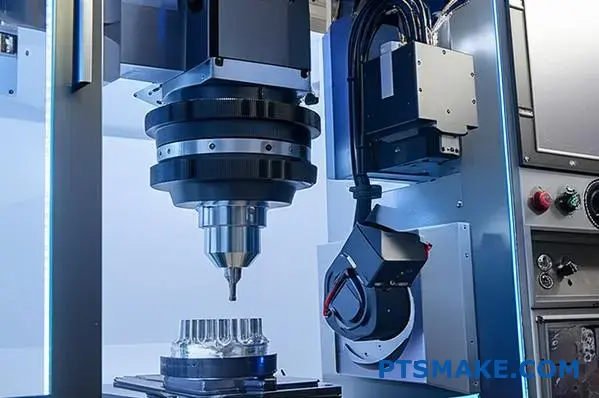

La demande de dispositifs médicaux plus petits, plus complexes et spécifiques aux patients a poussé l'usinage 3 axes traditionnel à ses limites. La véritable percée dans la fabrication médicale moderne vient de l'adoption de technologies plus sophistiquées. D'après l'expérience de PTSMAKE, le passage à l'usinage multi-axes a changé la donne pour les clients qui ont besoin de composants médicaux complexes.

Le saut vers l'usinage multiaxial

Contrairement aux machines traditionnelles qui se déplacent le long de trois axes linéaires (X, Y, Z), les machines multi-axes introduisent des axes de rotation. Cela permet à l'outil de coupe d'approcher la pièce à usiner sous pratiquement n'importe quel angle, ce qui permet de créer des géométries très complexes en un seul réglage. Cette approche à configuration unique est un avantage significatif dans l'usinage médical CNC, car elle réduit considérablement le risque d'erreurs qui peuvent survenir lorsqu'une pièce est refixée manuellement à plusieurs reprises.

Au-delà de l'axe 3 : la puissance de l'axe 5

L'usinage CNC à 5 axes est la pierre angulaire de la fabrication moderne de dispositifs médicaux. C'est ainsi que nous produisons des composants tels que des implants orthopédiques (prothèses du genou et de la hanche), des instruments chirurgicaux et des boîtiers complexes pour les équipements de diagnostic. La capacité à maintenir un angle constant et optimal entre l'outil et la surface de la pièce permet d'obtenir des finitions de surface supérieures, ce qui est essentiel pour la biocompatibilité et la réduction des frottements dans les pièces mobiles. La technologie avancée de la machine cinématique1 permettent d'obtenir des surfaces profilées et des cavités étroites et profondes qu'il serait impossible de créer autrement. Cette capacité soutient directement la tendance vers des outils chirurgicaux peu invasifs et des implants adaptés à l'anatomie.

| Fonctionnalité | Usinage 3 axes | Usinage 5 axes |

|---|---|---|

| Configurations requises | Multiple | Célibataire ou peu nombreux |

| Complexité | Limité aux géométries les plus simples | Idéal pour les formes complexes et organiques |

| Précision | Bon, mais risque d'erreur à chaque installation | Excellente répétabilité |

| Idéal pour | Supports, boîtiers simples, plaques | Implants orthopédiques, outils chirurgicaux |

Usinage de type suisse pour les composants miniatures

Pour les micro-pièces médicales telles que les vis à os, les implants dentaires et les composants de stimulateurs cardiaques, les tours CNC de type suisse sont indispensables. Ces machines soutiennent la pièce à l'aide d'une douille de guidage très proche de l'outil de coupe. Cette conception offre une stabilité exceptionnelle, ce qui permet de tourner des pièces très longues et minces avec des tolérances extrêmement serrées. Cette précision est vitale, car la moindre déviation d'un composant tel qu'une vis vertébrale peut avoir de graves conséquences pour le patient.

Si les machines-outils de pointe constituent la base, les logiciels qui les pilotent et l'automatisation qui les soutient sont des innovations tout aussi importantes. Les "cerveaux" et les "muscles" de l'opération travaillent en tandem pour faire passer l'usinage médical CNC d'un simple processus de fabrication à un écosystème de fabrication intelligent. Cette intégration est essentielle pour assurer la cohérence et la traçabilité requises par les réglementations médicales strictes telles que celles de la FDA.

L'essor de l'automatisation et de la robotique

Les compétences humaines sont irremplaçables, mais l'automatisation prend en charge les tâches répétitives, ce qui permet à nos techniciens qualifiés de se concentrer sur le contrôle de la qualité et l'optimisation des processus. Cette approche hybride améliore à la fois l'efficacité et la qualité.

Fabrication en flux tendu dans le domaine médical

En intégrant des bras robotisés pour le chargement des matières premières et le déchargement des pièces finies, nous pouvons faire fonctionner nos machines CNC 24 heures sur 24, 7 jours sur 7, avec une surveillance humaine minimale. Cette capacité de fabrication "sans lumière" est particulièrement bénéfique pour la production en grande quantité de composants médicaux standardisés. Elle permet non seulement d'accélérer les délais de production, mais aussi de réduire le coût par pièce, ce qui rend les traitements médicaux avancés plus accessibles. L'inspection automatisée en cours de fabrication, au cours de laquelle un robot présente une pièce à une machine à mesurer tridimensionnelle (MMT) en milieu de cycle, garantit que tout écart est détecté immédiatement, et non pas à la fin d'un long cycle de production.

Les cerveaux derrière les muscles : Logiciels avancés

Le matériel le plus puissant ne vaut que ce que vaut le logiciel qui le contrôle. Les plates-formes modernes de CAO/FAO (conception assistée par ordinateur/fabrication assistée par ordinateur) sont plus importantes que jamais.

CAO/FAO et simulation

Avant de découper le métal, nous effectuons des simulations complètes. Un logiciel de FAO avancé nous permet de visualiser l'ensemble du processus d'usinage, de détecter les collisions potentielles entre les outils, d'optimiser les trajectoires d'outils pour plus d'efficacité et de prédire l'état de surface final. Ceci est particulièrement important pour les dispositifs spécifiques aux patients dérivés de la tomodensitométrie ou de l'IRM. Nous pouvons simuler l'usinage d'une plaque crânienne personnalisée ou d'un guide chirurgical unique, afin de garantir un ajustement parfait et d'éviter les pertes de matériaux ou les retards coûteux. Dans le cadre de projets antérieurs avec des clients, nous avons constaté qu'une simulation approfondie peut réduire les itérations de prototypage physique jusqu'à 50%, un avantage considérable lorsque le délai de mise sur le marché est critique. Cette étape de vérification numérique est un outil essentiel de réduction des risques dans le monde de la fabrication médicale, où les enjeux sont considérables.

L'essentiel à retenir est que l'industrie de l'usinage médical à commande numérique traverse une période de progrès technologique rapide. Les innovations ne sont pas isolées ; au contraire, les machines multi-axes, la robotique sophistiquée et les logiciels intelligents convergent. Cette synergie permet à des fabricants comme nous, chez PTSMAKE, de produire des dispositifs médicaux plus complexes, plus précis et mieux adaptés aux besoins individuels des patients que jamais auparavant. Ces progrès se traduisent directement par de meilleurs résultats pour les patients en favorisant des procédures médicales plus efficaces et moins invasives.

Automatisation et robotique : Façonner l'avenir de la fabrication médicale !

Vous avez du mal à trouver un équilibre entre la forte demande de précision des pièces médicales et le risque constant d'erreur humaine ? Vous craignez qu'une seule petite incohérence ne fasse dérailler tout un cycle de production ?

L'automatisation et la robotique remodèlent fondamentalement la fabrication médicale. En intégrant des systèmes pilotés par l'IA et la robotique dans l'usinage CNC médical, nous atteignons une efficacité sans précédent, minimisons l'erreur humaine et permettons une production évolutive, en veillant à ce que chaque composant réponde aux normes de qualité et de sécurité les plus strictes.

Le passage à l'automatisation dans la fabrication ne consiste pas seulement à remplacer le travail humain ; il s'agit d'élever la précision à un niveau que les humains ne peuvent tout simplement pas maintenir en permanence. Dans le domaine médical, où un seul micron peut faire la différence entre un implant chirurgical réussi et un échec critique, cette élévation n'est pas un luxe, c'est une nécessité. Chez PTSMAKE, nous avons pu constater de visu comment l'intégration de l'automatisation transforme l'atelier de production d'une série d'étapes manuelles et déconnectées en un écosystème rationalisé et intelligent.

Les piliers de la production automatisée

L'automatisation améliore l'usinage CNC médical en se concentrant sur trois domaines critiques : l'efficacité, la réduction des erreurs et l'évolutivité. Chaque pilier soutient les autres, créant ainsi un cadre solide pour la fabrication moderne de dispositifs médicaux.

Débloquer l'efficacité 24/7

L'un des principaux avantages de la robotique est sa capacité à fonctionner en continu sans fatigue. Les bras robotisés peuvent charger des billettes de matières premières dans des machines CNC et décharger des pièces finies vingt-quatre heures sur vingt-quatre. Cette capacité de fabrication "sans lumière" augmente considérablement le temps de fonctionnement des machines et la production globale. Pour les projets soumis à des délais serrés, tels que la réponse à une demande soudaine pour un nouveau dispositif médical, ce fonctionnement en continu change la donne. Il nous permet de respecter des délais serrés sans compromettre le processus d'usinage méticuleux requis pour les composants médicaux complexes.

Éliminer systématiquement les erreurs humaines

Même le machiniste le plus compétent peut avoir une mauvaise journée. La fatigue, la distraction ou des erreurs de calcul mineures peuvent entraîner des variations inacceptables dans les applications médicales. Les systèmes automatisés, en revanche, exécutent la même tâche avec la même précision à chaque fois. Un robot programmé suit ses instructions à la lettre, garantissant que chaque pièce est une réplique parfaite de celle qui la précède. Ce niveau de répétabilité est essentiel pour passer les processus de validation rigoureux exigés par les organismes de réglementation. Le système repose sur un système de rétroaction en boucle fermée2 de surveiller et d'ajuster en permanence ses performances, garantissant ainsi la cohérence.

| Fonctionnalité | Fonctionnement manuel | Fonctionnement automatisé |

|---|---|---|

| Cohérence | Variable, en fonction de l'opérateur | Extrêmement élevé et reproductible |

| Heures d'ouverture | Limité à des quarts de travail (8-12 heures) | Continu (24/7) |

| Taux d'erreur | Plus élevé, soumis à des facteurs humains | Près de zéro pour les tâches programmées |

| Évolutivité | Lent, nécessite une embauche/formation | Rapidité, ajout ou reprogrammation de cellules |

Cette approche systématique élimine l'élément de hasard de l'équation, ce qui constitue une base fiable pour l'usinage CNC médical à enjeux élevés.

Si l'amélioration de l'efficacité de la production est l'un des principaux moteurs de l'automatisation, son rôle dans le contrôle de la qualité est sans doute encore plus crucial, en particulier dans le secteur médical. Les systèmes d'inspection autonomes ne se contentent pas de rechercher des défauts ; ils créent une nouvelle norme d'assurance qualité qui est à la fois plus rapide et plus fiable que les méthodes traditionnelles. L'objectif est de passer de la simple identification des défaillances à la prévention de leur apparition.

L'essor des systèmes d'inspection autonomes

Dans le passé, le contrôle de la qualité impliquait que les techniciens mesurent manuellement les pièces à l'aide de pieds à coulisse et de micromètres. Ce processus était non seulement lent, mais il comportait également un risque d'erreur humaine et de jugement subjectif. Aujourd'hui, le contrôle de qualité automatisé s'appuie sur une technologie de pointe pour fournir des données objectives et complètes pour chaque pièce qui sort de la chaîne.

La métrologie de haute précision en action

Les cellules d'usinage CNC médicales modernes intègrent souvent des machines à mesurer tridimensionnelles (MMT) automatisées et des systèmes de vision à haute résolution. Voici comment cela fonctionne dans nos projets à PTSMAKE : une fois qu'une pièce est usinée, un bras robotisé la saisit et la place dans une station CMM fermée. Le palpeur de la MMT touche alors automatiquement des centaines, voire des milliers, de points préprogrammés sur la pièce, comparant les mesures physiques au modèle CAO d'origine avec une précision inférieure au micron. Ce processus génère un rapport d'inspection complet et impartial en quelques minutes - une tâche qui prendrait des heures à un inspecteur humain, avec beaucoup moins de détails.

Qualité prédictive alimentée par l'IA

Les systèmes les plus avancés vont plus loin en intégrant l'intelligence artificielle. Les algorithmes d'intelligence artificielle analysent la grande quantité de données collectées par les MMT et les systèmes de vision au fil du temps. Ils peuvent identifier des déviations ou des tendances microscopiques invisibles à l'œil humain. Par exemple, une IA peut détecter qu'une certaine dimension se rapproche lentement de sa limite de tolérance. Elle peut alors alerter le système sur un problème potentiel, tel que l'usure de l'outil sur la machine CNC, avant toute pièce non conforme est produite. Cette capacité prédictive constitue un énorme bond en avant, car elle permet de passer d'une détection réactive des défauts à un contrôle proactif des processus.

| Méthode d'inspection | Inspection manuelle | MMT automatisée | Système AI-Vision |

|---|---|---|---|

| Vitesse | Lenteur | Rapide | Instantané |

| Traçabilité des données | Journaux manuels, source d'erreurs | Enregistrement numérique complet | Flux de données entièrement intégré |

| Précision | En fonction de l'opérateur | Précision submicronique | Élevée, avec reconnaissance des formes |

| Pouvoir prédictif | Aucun | Limitée | Élevé, détecte les tendances |

Cet enregistrement complet des données crée également une piste d'audit irréprochable pour chaque composant, ce qui simplifie le respect des réglementations et garantit une confiance absolue dans la qualité du produit final.

Par essence, l'automatisation et la robotique révolutionnent la fabrication médicale en améliorant l'efficacité, l'évolutivité et, surtout, la précision. En réduisant systématiquement le risque d'erreur humaine dans la production et l'inspection, ces technologies garantissent que chaque composant médical est usiné selon des spécifications exactes. Le contrôle qualité piloté par l'IA et les systèmes autonomes offrent un niveau d'assurance que les processus manuels ne peuvent tout simplement pas égaler, établissant ainsi une nouvelle référence en matière de sécurité et de fiabilité dans le domaine de l'usinage CNC médical.

Matériaux avancés pour l'usinage CNC médical.

Avez-vous déjà choisi un matériau qui semblait idéal sur le papier, mais qui s'est heurté à des difficultés d'usinage inattendues ou à des problèmes de biocompatibilité en cours de route ? Il s'agit d'une frustration fréquente dans le domaine du développement des dispositifs médicaux.

Les matériaux avancés tels que les alliages de titane, le PEEK et les polymères biorésorbables jouent un rôle essentiel dans l'usinage CNC médical moderne. Ils offrent une biocompatibilité, une résistance et des performances supérieures, permettant la création d'implants, d'instruments chirurgicaux et d'équipements de diagnostic plus sûrs et plus efficaces.

Le choix du matériau est l'une des décisions les plus critiques dans la fabrication des dispositifs médicaux. Au-delà des simples propriétés mécaniques, il s'agit de savoir comment le matériau interagit avec le corps humain et comment il se comporte sous la contrainte d'un processus d'usinage de haute précision. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté qu'une compréhension approfondie des nuances du matériau n'est pas négociable pour la réussite de l'usinage CNC médical.

Les métaux : Le titane et le chrome-cobalt

Les métaux restent l'épine dorsale de nombreux implants médicaux porteurs, tels que les articulations de la hanche et les plaques osseuses. Leur résistance et leur durabilité sont inégalées, mais ils posent des défis uniques à l'atelier d'usinage.

Alliages de titane (par exemple, Ti-6Al-4V)

Le titane est réputé pour son rapport poids/résistance élevé et son excellente résistance à la corrosion. Il est donc idéal pour les implants à long terme. Cependant, il est notoirement difficile à usiner. Sa conductivité thermique est faible, ce qui signifie que la chaleur s'accumule à la pointe de l'outil de coupe au lieu de se dissiper dans les copeaux ou la pièce à usiner. Cette chaleur extrême peut provoquer une usure prématurée de l'outil et même endommager l'intégrité de la surface du matériau, ce qui est essentiel pour favoriser la croissance de l'entreprise. ostéointégration3. Pour y remédier, nous utilisons des systèmes de refroidissement à haute pression et des outils en carbure revêtus spécialisés, fonctionnant à des vitesses et des avances très spécifiques que notre équipe a affinées au cours de nombreux projets.

Alliages cobalt-chrome (Co-Cr)

Les alliages de Co-Cr sont encore plus durs et plus résistants à l'usure que le titane, ce qui les rend parfaits pour les surfaces articulaires des prothèses de genou et de hanche. Cette même dureté les rend toutefois extrêmement abrasifs pour les outils de coupe. L'usinage du Co-Cr nécessite des configurations de machines rigides, des trajectoires d'outils optimisées pour minimiser les contraintes d'engagement de l'outil et des outils de coupe fabriqués à partir de matériaux avancés tels que le nitrure de bore cubique (CBN). Le processus est lent et nécessite une surveillance constante pour maintenir les tolérances serrées essentielles pour les dispositifs médicaux.

| Matériau | Avantage principal | Principaux défis en matière d'usinage | Demande médicale commune |

|---|---|---|---|

| Titane (Ti-6Al-4V) | Rapport résistance/poids élevé | Mauvaise dissipation de la chaleur, écrouissage | Cages de fusion vertébrale, vis à os |

| Cobalt-Chrome (Co-Cr) | Excellente résistance à l'usure | Grande abrasivité, ténacité des matériaux | Articulations artificielles de la hanche et du genou |

Alors que les métaux constituent la norme en matière de résistance, les polymères avancés ouvrent de nouvelles perspectives dans la conception des dispositifs médicaux, en offrant des propriétés que les métaux ne peuvent tout simplement pas égaler. Ces matériaux requièrent souvent une stratégie d'usinage complètement différente, l'accent n'étant plus mis sur la gestion de la force brute et de la chaleur, mais sur la mise au point de structures délicates.

Les polymères : PEEK et Biorésorbables

Les polymères à hautes performances sont appréciés pour leur biocompatibilité, leur légèreté et, dans certains cas, leurs propriétés uniques d'interaction avec le corps humain. Ils sont de plus en plus utilisés pour les implants permanents et les dispositifs médicaux temporaires.

Polyéther éther cétone (PEEK)

Le PEEK est un thermoplastique remarquable qui allie résistance mécanique et radiotransparence, c'est-à-dire qu'il est transparent aux rayons X. Cela permet aux chirurgiens de voir clairement la progression de la fusion osseuse autour d'un implant PEEK sur les scanners. Cela permet aux chirurgiens de voir clairement la progression de la fusion osseuse autour d'un implant en PEEK sur les scanners. Toutefois, son point de fusion relativement bas pose un problème. Trop de friction ou de chaleur pendant l'usinage peut faire fondre le matériau, ce qui entraîne une accumulation de gomme sur l'outil et un mauvais état de surface. La solution consiste à utiliser des outils extrêmement tranchants, souvent spécialisés dans l'usinage du plastique, et à employer des vitesses de broche plus faibles avec des vitesses d'avance plus élevées pour créer des copeaux propres et minimiser la chaleur. Les jets d'air sont souvent préférés aux liquides de refroidissement pour éviter les chocs thermiques et la contamination.

Polymères biorésorbables (PLLA, PGA)

Ces matériaux sont à la pointe de la technologie médicale. Ils sont utilisés pour des dispositifs tels que les sutures, les endoprothèses et les vis de fixation, qui sont conçus pour remplir une fonction pendant une période déterminée, puis se dissolvent en toute sécurité dans le corps. Leur usinage est un exercice de délicatesse. Ils sont extrêmement sensibles à la chaleur et aux contraintes mécaniques, qui peuvent compromettre leur intégrité structurelle et leur taux d'absorption. Nous utilisons des techniques de micro-usinage avec des outils exceptionnellement tranchants et des forces de coupe minimales. L'ensemble du processus est soigneusement contrôlé pour éviter toute dégradation prématurée du polymère.

| Matériau | Avantage principal | Principaux défis en matière d'usinage | Demande médicale commune |

|---|---|---|---|

| PEEK | Radiolucidité, résistance chimique | Point de fusion bas, peut créer des bavures | Implants rachidiens, ancres de suture |

| Biorésorbables (PLLA) | Absorbé par l'organisme au fil du temps | Sensibilité à la chaleur, très fragile | Vis de fixation temporaire, stents |

Le choix de matériaux avancés pour l'usinage médical à commande numérique implique un compromis critique entre les performances et la fabricabilité. Les métaux à haute résistance comme le titane et le cobalt-chrome offrent une durabilité pour les implants, mais posent des problèmes de chaleur et d'usure des outils. En revanche, les polymères comme le PEEK offrent des avantages uniques tels que la radiotransparence, tandis que les biorésorbables offrent un soutien temporaire avant de se dissoudre. Chaque matériau exige une approche d'usinage spécialisée, ce qui transforme la sélection des matériaux en une décision stratégique équilibrant la fonction de l'appareil et la faisabilité de la production.

Fabrication additive et approches CNC hybrides ?

Avez-vous déjà conçu un composant médical avec des canaux internes complexes, pour vous entendre dire qu'il est impossible à fabriquer ? Cet obstacle à la conception pour la fabrication peut être incroyablement frustrant pour les ingénieurs qui cherchent à innover.

La fabrication hybride fusionne les processus additifs tels que l'impression 3D et l'usinage CNC soustractif en un seul flux de travail transparent. Cette puissante combinaison permet de produire des dispositifs médicaux très complexes et spécifiques aux patients, avec la précision de finition et les tolérances serrées que seul l'usinage CNC médical peut offrir.

Le couple de pouvoir : Comment l'additif et le soustractif fonctionnent ensemble

L'intégration de la fabrication additive (AM) et de l'usinage CNC ne signifie pas qu'une technologie remplace l'autre. Il s'agit plutôt d'une relation symbiotique où les forces de l'une compensent les faiblesses de l'autre. À la base, le processus hybride utilise la fabrication additive pour construire une pièce jusqu'à sa "forme quasi nette", y compris les caractéristiques internes complexes, et utilise ensuite l'usinage CNC pour créer les surfaces critiques à haute tolérance.

Construire la forme avec la fabrication additive

Les procédés additifs, tels que le frittage direct de métaux par laser (DMLS) ou la fusion sélective par laser (SLM), sont parfaits pour l'étape initiale. Ils permettent de fabriquer des pièces couche par couche à partir d'un fichier CAO 3D en utilisant des matériaux tels que le titane ou le PEEK de qualité médicale. Cette méthode permet de créer des géométries qui sont tout simplement impossibles avec l'usinage traditionnel. Il s'agit de structures poreuses en treillis dans les implants rachidiens, qui favorisent la formation d'un réseau de cellules. ostéointégration4ou des outils chirurgicaux dotés de canaux de refroidissement internes complexes. L'étape additive pose les bases, en se concentrant sur la géométrie complexe et la forme générale.

Affiner la fonction avec l'usinage CNC

Une fois la forme proche du filet imprimée, la pièce passe à l'étape soustractive. C'est là que la précision de l'usinage CNC médical devient essentielle. Une fraise CNC à 5 axes peut alors être utilisée pour usiner les caractéristiques critiques selon des spécifications précises. Il s'agit notamment de créer des surfaces lisses pour l'assemblage des dispositifs, de percer et de tarauder des trous précis pour les vis chirurgicales et d'obtenir une finition de surface conforme aux normes strictes de biocompatibilité. Cette étape de finition permet de s'assurer que la pièce ne correspond pas seulement à sa conception, mais qu'elle fonctionne parfaitement dans le corps humain ou dans un ensemble médical plus vaste.

Dans le cadre de notre travail à PTSMAKE, nous avons constaté que cette approche hybride ouvre des portes aux concepteurs de dispositifs médicaux. La meilleure façon de comprendre le processus est de le comparer aux méthodes traditionnelles.

| Fonctionnalité | Fabrication additive (AM) | Usinage CNC uniquement | Approche hybride |

|---|---|---|---|

| Complexité interne | Élevée (treillis, canaux) | Faible (limité par l'accès aux outils) | Élevé (combine les deux) |

| Finition de la surface (en l'état) | Rugueux | Excellent | Excellent (dans les domaines critiques) |

| Précision dimensionnelle | Modéré | Très élevé | Très élevé (sur les zones critiques) |

| Déchets matériels | Faible | Haut | Modéré (faible dans l'étape AM) |

Ce tableau, basé sur les données de notre projet, montre clairement que le modèle hybride offre le meilleur des deux mondes pour de nombreuses applications médicales.

Transformer les soins aux patients et la chaîne d'approvisionnement

L'impact de cette technologie hybride va bien au-delà de la simple fabrication de pièces complexes. Elle modifie fondamentalement la façon dont les dispositifs médicaux sont conçus, fournis et utilisés, ce qui a une incidence directe sur les résultats pour les patients et sur la logistique de la chaîne d'approvisionnement. La possibilité de créer des pièces sur mesure et à la demande change la donne pour l'industrie médicale.

Une véritable personnalisation : Implants spécifiques au patient

L'une des applications les plus intéressantes est la création d'implants spécifiques aux patients. L'approche traditionnelle utilise des implants de taille standard, que le chirurgien doit adapter au cours de l'opération. Avec une approche hybride, le flux de travail est révolutionné.

- Scanner : L'anatomie d'un patient est capturée par un scanner ou une IRM.

- Conception : Un implant sur mesure est conçu pour s'adapter parfaitement à l'anatomie unique du patient.

- Les produits : L'implant est imprimé en 3D avec ses structures internes complexes, puis finalisé avec précision à l'aide d'une machine à commande numérique.

Ce processus permet d'obtenir des plaques crâniennes personnalisées qui s'adaptent parfaitement, des prothèses articulaires qui correspondent à la structure osseuse exacte du patient et des guides chirurgicaux qui orientent le chirurgien avec une précision inégalée. Ces ajustements personnalisés peuvent réduire la durée des opérations, minimiser les complications et améliorer le rétablissement à long terme des patients. Dans nos discussions avec les clients du secteur médical, le potentiel d'amélioration des résultats pour les patients est le principal moteur de l'exploration de ces technologies.

Production à la demande et efficacité de la chaîne d'approvisionnement

Le modèle hybride permet également de résoudre des problèmes logistiques majeurs. La chaîne d'approvisionnement médicale traditionnelle repose sur des stocks importants de pièces de taille standard stockées dans des entrepôts centralisés, ce qui entraîne des coûts élevés et des retards potentiels.

| Facteur de la chaîne d'approvisionnement | Modèle traditionnel | Modèle hybride à la demande |

|---|---|---|

| Niveaux d'inventaire | Haut (Stockage de toutes les tailles) | Très faible (sur commande) |

| Délai d'exécution (sur mesure) | Semaines ou mois | Jours |

| Dépendance à l'égard des fournisseurs | Élevé (fabrication centralisée) | Faible (décentralisation possible) |

| Déchets provenant de stocks inutilisés | Modéré à élevé | Minime |

La fabrication hybride permet de passer à un modèle décentralisé et à la demande. Un hôpital ou un centre de production régional équipé d'une machine hybride peut produire un implant ou un outil chirurgical spécifique quelques heures avant qu'il ne soit nécessaire. Cela réduit considérablement le besoin de stocks importants et coûteux et élimine le risque de rupture de stock pour les composants critiques. La chaîne d'approvisionnement devient ainsi plus résistante, plus réactive et, en fin de compte, plus efficace pour répondre aux besoins dynamiques des soins de santé modernes.

La fabrication hybride combine efficacement la liberté géométrique de l'impression 3D et la précision inégalée de l'usinage CNC. Cette synergie permet de créer des dispositifs médicaux complexes et spécifiques aux patients qui étaient auparavant impossibles à produire. Pour les ingénieurs et les concepteurs, cela ouvre de nouvelles possibilités en matière d'innovation médicale. En outre, cette technologie rationalise la chaîne d'approvisionnement en permettant une production décentralisée et à la demande, garantissant ainsi que les cliniciens disposent des outils et des implants exacts dont ils ont besoin, au moment précis où ils en ont besoin.

Fabrication intelligente et contrôle de la qualité fondé sur les données ?

Vos processus de fabrication reposent-ils encore sur des contrôles post-production, ne détectant les erreurs qu'après avoir gaspillé du temps et des matériaux ? Cette approche réactive crée-t-elle des risques inacceptables pour vos dispositifs médicaux ?

La fabrication intelligente transforme cette situation en intégrant l'analyse des données et l'IA directement dans la chaîne de production. Grâce à la surveillance en temps réel, aux inspections en cours de processus et à l'analyse prédictive, elle garantit que chaque composant médical est usiné avec une précision et une cohérence inégalées, prévenant activement les défauts avant qu'ils ne se produisent.

Le passage de la fabrication traditionnelle à la fabrication intelligente n'est pas seulement une question de nouvelles machines ; il s'agit d'une nouvelle philosophie. Au lieu de simplement programmer une machine CNC et d'espérer que tout se passe bien, nous créons désormais une boucle de rétroaction dans laquelle la machine apprend et s'adapte. C'est là que le big data et l'intelligence artificielle (IA) changent la donne dans le domaine de l'usinage médical à commande numérique.

Le pouvoir des données dans l'usinage de précision

Chaque opération d'usinage génère une grande quantité de données : vitesse de la broche, usure de l'outil, température, vibrations et positionnement de l'axe. Dans le passé, la plupart de ces données étaient rejetées. Aujourd'hui, nous les exploitons. En analysant ces flux de données en temps réel, nous pouvons identifier des schémas subtils qui précèdent un problème de qualité. Par exemple, une légère augmentation des vibrations de la broche peut indiquer qu'un outil de coupe commence à s'émousser. Un algorithme d'IA peut le signaler, alerter un opérateur ou même ajuster automatiquement les paramètres de coupe pour compenser, bien avant que l'usure de l'outil n'affecte l'état de surface ou la précision dimensionnelle de la pièce. Cette évolution est cruciale pour maintenir les tolérances serrées requises pour les implants médicaux et les instruments chirurgicaux.

Optimisation des processus pilotée par l'IA

Chez PTSMAKE, nous avons étudié la manière dont l'IA peut aller au-delà de simples alertes pour aboutir à une véritable optimisation des processus. Les modèles d'IA peuvent analyser les données historiques de milliers de cycles de production afin de déterminer les paramètres optimaux absolus pour un matériau et une géométrie spécifiques. Cela va bien au-delà des connaissances standard des opérateurs. Il peut s'avérer, par exemple, qu'une vitesse d'avance légèrement non conventionnelle combinée à une pression de liquide de refroidissement spécifique réduit considérablement la micro-fracturation dans un polymère difficile à usiner. Cela nous permet d'obtenir des résultats supérieurs de manière constante. Cela nous permet également de mettre en place un système robuste de contrôle de la qualité. maintenance prédictive5 où les machines sont entretenues en fonction des données d'utilisation réelles plutôt que d'un calendrier fixe, ce qui permet d'éviter des temps d'arrêt imprévus et coûteux.

Voici une analyse simple de l'évolution de la situation :

| Aspect | Usinage CNC traditionnel | Usinage CNC intelligent |

|---|---|---|

| Contrôle de la qualité | Inspection post-production | Contrôle en cours de processus et en temps réel |

| Ajustements du processus | Manuel, basé sur l'expérience de l'opérateur | Optimisation automatisée et pilotée par l'IA |

| Gestion des erreurs | Réactif (rebut ou reprise) | Proactive (prévoir et prévenir) |

| Utilisation des données | Principalement pour le rapport final | Utilisé pour le retour d'information et l'apprentissage en temps réel |

Cette approche fondée sur les données élimine les conjectures et intègre la qualité directement dans le processus de fabrication, dès la première coupe.

Alors que le big data et l'IA fournissent les "cerveaux" de la fabrication intelligente, les technologies d'inspection avancées agissent comme les "yeux et les oreilles" dans l'atelier. Ces outils fournissent les données en temps réel nécessaires pour prendre des décisions intelligentes, en veillant à ce que chaque pièce réponde sans faille aux spécifications médicales rigoureuses. Il n'est plus acceptable d'attendre la fin d'un cycle de production pour trouver un défaut, en particulier lorsqu'il s'agit de matériaux de grande valeur et de composants médicaux à usage critique.

Inspection en cours de fabrication : La première ligne de défense

L'inspection en cours de fabrication implique l'utilisation de palpeurs et de capteurs automatisés directement au sein de la machine CNC. Par exemple, après l'usinage d'une caractéristique critique, un palpeur peut être déployé automatiquement pour mesurer ses dimensions avant même que la pièce ne soit déplacée. Si un écart par rapport au modèle CAO est détecté, le système peut instantanément ajuster la trajectoire de l'outil pour les opérations suivantes ou signaler la pièce pour qu'elle soit immédiatement réexaminée. Cette méthode est fondamentalement différente des méthodes traditionnelles, où une pièce peut être entièrement usinée avant d'être mesurée sur une MMT (machine à mesurer tridimensionnelle) séparée. La détection d'une erreur en cours de processus permet d'économiser énormément de temps et de matériaux, ce qui réduit considérablement le taux de rebut.

Scanner laser pour les géométries complexes

Pour les dispositifs médicaux présentant des surfaces complexes et de forme libre, comme les implants orthopédiques personnalisés, les palpeurs peuvent être lents et ne pas capturer le profil complet de la surface. C'est là que le balayage laser sans contact excelle. Un scanner laser peut capturer des millions de points de données sur la surface d'une pièce en quelques secondes, créant ainsi une carte 3D détaillée. Cette carte est ensuite instantanément comparée au modèle numérique original. Cette technologie permet d'effectuer un contrôle de qualité complet, à la fois rapide et incroyablement approfondi, garantissant que les formes organiques et complexes sont parfaitement conformes à l'intention du concepteur. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que cette technologie était particulièrement efficace pour vérifier les courbures complexes des composants de remplacement des articulations.

Contrôle en temps réel pour une cohérence inébranlable

Au-delà de la mesure des dimensions, les systèmes de surveillance en temps réel contrôlent l'état et les performances de la machine CNC elle-même.

| Technique de surveillance | Fonction des touches | Impact sur l'usinage CNC médical |

|---|---|---|

| Analyse des vibrations | Détecte les déséquilibres ou le broutage de l'outil. | Assure une finition de surface supérieure et prévient les microfissures. |

| Surveillance thermique | Suivi de la température de la pièce et de la broche. | Empêche le gauchissement du matériau et maintient la stabilité dimensionnelle. |

| Détection acoustique | "Il est à l'écoute des signes d'usure ou de rupture de l'outil. | Permet de changer immédiatement d'outil, évitant ainsi d'endommager la pièce. |

En suivant continuellement ces variables, nous nous assurons que l'environnement d'usinage reste stable de la première à la millième pièce. Ce niveau de contrôle des processus n'est pas négociable pour l'usinage à commande numérique dans le secteur médical, où l'uniformité des produits peut avoir un impact direct sur la sécurité des patients et l'efficacité des appareils.

La fabrication intelligente est en train de remodeler fondamentalement l'usinage CNC médical, en faisant passer le paradigme de la détection réactive des défauts à l'assurance qualité proactive. En exploitant le big data et l'IA pour l'optimisation des processus, nous pouvons atteindre un niveau de précision qui était auparavant inaccessible. Parallèlement, les technologies en temps réel, telles que l'inspection en cours de processus et le balayage laser, servent de portiques de qualité vigilants tout au long de la production. Cette méthodologie intégrée et axée sur les données minimise le gaspillage, assure une cohérence inébranlable et, en fin de compte, fournit les composants impeccables et fiables exigés par l'industrie médicale.

Customisation et personnalisation dans la production de dispositifs médicaux ?

Vous êtes-vous déjà demandé pourquoi un implant médical standard ne peut pas s'adapter parfaitement à l'anatomie unique de chaque patient ? L'approche unique conduit souvent à des compromis en termes de confort, de performance et de temps de récupération.

L'usinage CNC médical est la clé d'une véritable personnalisation. Il permet aux fabricants de produire des implants spécifiques aux patients, des outils chirurgicaux personnalisés et des prothèses sur mesure directement à partir des données d'imagerie médicale. Cette approche nécessite des flux de conception et de fabrication très flexibles afin d'obtenir des résultats supérieurs pour les patients.

L'évolution vers des solutions spécifiques aux patients

L'industrie médicale s'éloigne des dispositifs produits en masse pour s'orienter vers des solutions adaptées à l'individu. Il ne s'agit pas d'une simple tendance, mais d'un changement fondamental motivé par la nécessité d'obtenir de meilleurs résultats cliniques. Dans la production de dispositifs médicaux, la personnalisation consiste à créer une pièce qui correspond parfaitement au corps du patient. Cette précision permet de minimiser les risques, de raccourcir les temps d'intervention et d'accélérer la guérison. La demande d'implants personnalisés, par exemple, a considérablement augmenté. Une prothèse de genou ou de hanche fabriquée à partir du scanner d'un patient s'intégrera beaucoup mieux qu'une prothèse de taille standard.

Du scanner numérique à l'implant physique

Le processus commence par une imagerie à haute résolution, telle qu'un scanner ou une IRM. Ces données permettent de créer un modèle numérique 3D précis de l'anatomie du patient. Les ingénieurs utilisent ensuite ce modèle pour concevoir un implant ou un instrument parfaitement adapté. C'est là que la puissance de l'usinage CNC médical avancé entre en jeu. La conception numérique est traduite en instructions FAO qui guident les machines CNC à plusieurs axes pour tailler le produit final dans un bloc solide de matériau biocompatible comme le titane ou le PEEK. Ce fil numérique continu garantit que la pièce physique finale est une réplique exacte de la conception virtuelle, avec des tolérances souvent mesurées en microns. La fabrication d'outils chirurgicaux personnalisés de cette manière, tels que Instrumentation spécifique au patient6Le chirurgien peut ainsi effectuer la procédure avec une précision maximale.

Flexibilité des matériaux et de la conception

La personnalisation ne concerne pas seulement la forme et la taille, mais aussi la sélection des matériaux et les caractéristiques de conception. Des applications différentes exigent des propriétés de matériaux différentes, de la résistance du cobalt-chrome pour les articulations porteuses à la radiotransparence du PEEK pour les implants rachidiens. L'usinage CNC permet de traiter facilement ces différents matériaux. En outre, il permet de créer des caractéristiques complexes qui seraient impossibles à réaliser avec d'autres méthodes.

| Fonctionnalité | Dispositifs médicaux standard | Dispositifs personnalisés usinés par CNC |

|---|---|---|

| Adaptation au patient | Approximation ; disponible en tailles S/M/L | Correspondance exacte avec l'anatomie du patient |

| Durée de l'intervention chirurgicale | Plus long ; nécessite des ajustements sur place | Plus courte ; ajustements minimaux nécessaires |

| Osséointégration | Bon | Excellent grâce à un contact parfait |

| Période de récupération | Standard | Souvent plus rapide et moins douloureux |

| Modèle de production | Production de masse | Débit à la demande, en une seule pièce |

C'est ce niveau de détail qui différencie les soins médicaux adéquats des excellents soins. Il s'agit de fournir une solution qui ne se contente pas de fonctionner, mais qui fonctionne parfaitement pour une personne spécifique.

L'importance d'un flux de production agile

Pour parvenir à ce degré élevé de personnalisation, il ne suffit pas de disposer de machines de pointe ; il faut aussi un flux de production incroyablement souple et réactif. La fabrication traditionnelle repose sur le volume et la répétition. La fabrication médicale sur mesure est tout le contraire : il s'agit de produire efficacement un seul et unique article. Chez PTSMAKE, nous avons perfectionné nos processus pour prendre en charge ce modèle de "lot de taille unique", ce qui est essentiel pour tout partenaire sérieux en matière d'usinage médical à commande numérique. L'ensemble du flux de travail, du devis initial à l'inspection finale, doit être optimisé en termes de rapidité, de précision et de traçabilité.

Intégrer la conception, le prototypage et la production

Un flux de travail véritablement flexible supprime les cloisonnements entre les différentes étapes de la production. Les équipes de conception et de fabrication doivent travailler en étroite collaboration. Une fois la conception finalisée à partir des données du patient, le prototypage rapide peut être utilisé pour créer un modèle physique à des fins de validation. Les chirurgiens peuvent ainsi tenir une réplique de l'implant ou du guide avant que la pièce finale ne soit usinée dans un matériau médical coûteux. Cette boucle de rétroaction itérative est essentielle pour garantir que le produit final est impeccable. Cette intégration est soutenue par un logiciel puissant qui gère le flux de données et suit chaque étape du processus, garantissant une conformité totale avec les réglementations médicales telles que la norme ISO 13485.

S'adapter à une demande imprévisible

Les besoins en dispositifs médicaux personnalisés sont souvent urgents et imprévisibles. Un cas de traumatisme peut nécessiter la conception, l'usinage et la livraison d'une plaque crânienne sur mesure en l'espace de quelques jours. Cela nécessite un système de production capable de pivoter rapidement. Les éléments clés d'un flux de travail agile sont les suivants

- Programmation rapide : Logiciel de FAO capable de générer rapidement des parcours d'outils complexes.

- Outillage à changement rapide : Des systèmes qui réduisent au minimum les temps d'arrêt des machines entre les travaux.

- Contrôle de qualité automatisé : Des MMT et des scanners en ligne pour vérifier les dimensions sans créer de goulots d'étranglement.

| Étape du flux de travail | Fabrication traditionnelle | Agile Custom Manufacturing |

|---|---|---|

| Prise de commande | Commandes de lots importants | Commandes à la pièce et à la demande |

| Configuration de la machine | Longs trajets, changements peu fréquents | Changements fréquents et rapides |

| Contrôle de la qualité | Échantillonnage statistique des lots | 100% inspection de chaque pièce unique |

| Documentation | Traçabilité au niveau des lots | Traçabilité spécifique à l'appareil (UDI) |

| Délai d'exécution | Semaines ou mois | Jours |

Ce niveau de flexibilité garantit que les fabricants peuvent répondre aux besoins exigeants de la médecine personnalisée, en fournissant des solutions qui changent la vie dans les délais impartis.

En bref, l'abandon des dispositifs médicaux à taille unique est motivé par les résultats supérieurs de la personnalisation. L'usinage CNC médical est la technologie de base qui permet ce changement, en produisant des implants, des outils et des prothèses sur mesure avec une précision inégalée. Pour réussir, les fabricants doivent adopter des flux de production agiles et intégrés, capables de gérer efficacement la complexité de la création de pièces uniques et spécifiques aux patients. Cette approche garantit que chaque dispositif est parfaitement adapté, améliorant ainsi la précision chirurgicale et le rétablissement du patient.

Conformité réglementaire et normes FDA dans l'usinage CNC ?

Vous êtes-vous déjà inquiété qu'une petite erreur de conformité dans le processus d'usinage puisse faire dérailler l'ensemble du lancement de votre dispositif médical ? C'est une crainte courante qui empêche de nombreux ingénieurs de dormir.

La conformité réglementaire dans le domaine de l'usinage CNC médical implique le respect strict des normes de la FDA et la tenue de dossiers détaillés. Cela inclut une documentation complète, la traçabilité des matériaux et la validation des processus afin de garantir que chaque pièce est sûre, efficace et prête à être commercialisée, protégeant ainsi les patients et votre projet.

Lorsqu'il s'agit de fabriquer des dispositifs médicaux, les enjeux sont incroyablement élevés. Contrairement à d'autres secteurs, un composant défectueux n'est pas seulement un désagrément ; il peut avoir de graves conséquences pour la sécurité des patients. C'est pourquoi les organismes de réglementation, en particulier la Food and Drug Administration (FDA), ont établi des directives strictes que chaque fabricant de la chaîne d'approvisionnement doit respecter. Pour ceux d'entre nous qui travaillent dans le domaine de l'usinage médical à commande numérique, il ne s'agit pas seulement de fabriquer une pièce d'après un dessin. Il s'agit de construire une base de confiance et de sécurité dans chaque composant.

Les fondements : Le règlement de la FDA sur les systèmes de qualité (QSR)

La principale réglementation régissant la fabrication des dispositifs médicaux est le règlement sur le système de qualité (QSR) de la FDA, également connu sous le nom de 21 CFR Part 820. Bien que le fabricant de l'appareil final soit responsable de la conformité, ces exigences sont transmises à tous les fournisseurs importants, y compris les ateliers d'usinage à commande numérique. Le QSR est conçu pour garantir que les dispositifs médicaux sont systématiquement produits et contrôlés conformément aux normes de qualité. Il couvre tous les aspects, depuis les contrôles de conception et l'achat de matériaux jusqu'aux processus de production et à la documentation. Chez PTSMAKE, nous avons intégré ces principes dans nos opérations de base, en veillant à ce que nos processus soient conformes aux attentes de la FDA et de nos clients. Il ne s'agit pas seulement de réussir un audit, mais d'instaurer une culture de la qualité.

Les piliers de la conformité dans l'usinage

Pour répondre à ces normes, nous nous concentrons sur plusieurs domaines critiques qui constituent l'épine dorsale de la conformité réglementaire. Ces éléments ne sont pas négociables pour tout projet dans le domaine médical.

Traçabilité des matériaux

Chaque pièce de matière première utilisée dans un dispositif médical doit être traçable jusqu'à sa source. Cela signifie que nous tenons des registres méticuleux des certifications des matériaux, y compris les numéros de lot et les numéros de chaleur, pour chaque lot de métal ou de polymère que nous usinons. Cette chaîne de contrôle complète est vitale. Si un fournisseur de matériaux émet un rappel sur un lot spécifique, nous pouvons immédiatement identifier chaque pièce fabriquée à partir de ce matériau. Cela permet d'éviter que des composants défectueux ne parviennent aux patients.

Validation des processus

C'est ici que nous apportons la preuve documentée que notre processus d'usinage produit systématiquement une pièce qui répond à toutes les spécifications. La validation du processus garantit que la première pièce est identique à la dernière dans un cycle de production. Un élément clé sur lequel nous travaillons avec nos clients consiste à s'assurer que les matériaux sélectionnés présentent les caractéristiques suivantes biocompatibilité7 pour leur application prévue. Le processus de validation implique généralement

| Exigence | Description | Pourquoi c'est crucial pour l'usinage CNC médical |

|---|---|---|

| Traçabilité | Suivi des matières premières depuis la source jusqu'au composant final. | Il garantit l'intégrité des matériaux et permet d'agir rapidement en cas de défaut. |

| Validation | Preuve documentée qu'un processus produit systématiquement un produit de qualité. | Garantit que chaque pièce respecte les mêmes tolérances et spécifications strictes. |

| Documentation | Un enregistrement complet de l'historique de fabrication d'un lot de pièces. | Il fournit des preuves de conformité et est essentiel pour les audits et les soumissions. |

Au-delà des exigences fondamentales du QSR, une approche prospective de la conformité implique l'adoption de normes internationales et d'un solide système de gestion de la qualité (QMS). Cette attitude proactive vous permet non seulement de respecter les réglementations actuelles, mais aussi de vous préparer pour l'avenir. Pour toute entreprise de dispositifs médicaux, s'associer à un fournisseur qui vit et respire ces principes est une étape cruciale vers une entrée réussie sur le marché et un succès à long terme. Le bon partenaire ne se contente pas de fabriquer des pièces, il devient une extension de votre équipe qualité.

L'étalon-or : Certification ISO 13485

Si le QSR de la FDA est une exigence légale pour les dispositifs vendus aux États-Unis, la norme internationale pour la qualité des dispositifs médicaux est l'ISO 13485. Cette certification fournit un cadre complet pour un système de gestion de la qualité spécifique à l'industrie des dispositifs médicaux. Elle s'aligne étroitement sur les exigences de la FDA, mais est reconnue au niveau mondial, ce qui constitue un avantage considérable pour les entreprises souhaitant vendre leurs produits sur plusieurs marchés. Chez PTSMAKE, notre certification ISO 13485 est un élément essentiel de notre engagement envers nos clients du secteur médical. Il ne s'agit pas seulement d'un certificat que nous accrochons au mur ; il dicte nos opérations quotidiennes, de la manière dont nous traitons les matériaux entrants à la façon dont nous contrôlons et documentons chaque étape du processus d'usinage. Elle met également l'accent sur la gestion des risques, ce qui nous oblige à identifier de manière proactive les problèmes potentiels et à les atténuer avant qu'ils ne deviennent des problèmes.

Naviguer dans les lignes directrices relatives à la fabrication avancée

La FDA reconnaît que la technologie est en constante évolution. Des techniques avancées telles que l'usinage CNC à 5 axes et le contrôle de qualité automatisé modifient la façon dont les composants médicaux sont fabriqués. En réponse, la FDA encourage les fabricants à se concentrer sur les attributs critiques pour la qualité (CTQ) plutôt que de se contenter de cocher des cases pour la conformité de base. Cela signifie qu'en tant que partenaire d'usinage, nous travaillons avec vous pour identifier les caractéristiques les plus critiques de votre conception et mettre en place des contrôles et des processus d'inspection améliorés autour d'elles. Cette approche moderne met l'accent sur la qualité des produits et la sécurité des patients, dépassant la simple conformité pour atteindre une véritable excellence en matière de fabrication.

Étapes pratiques pour assurer la conformité des fournisseurs

Lorsque vous évaluez un partenaire d'usinage CNC pour votre projet médical, vous pouvez prendre plusieurs mesures pratiques pour vérifier son engagement en matière de qualité et de conformité.

| Point d'action | Description | Pourquoi c'est important |

|---|---|---|

| Vérifier les certifications | Demandez une preuve de la certification ISO 13485 délivrée par un organisme réputé. | Il s'agit d'une base non négociable pour tout partenaire sérieux dans le domaine de l'usinage médical. |

| Demander des échantillons de documents | Demandez à voir le relevé des antécédents de l'appareil (DHR) ou le plan de validation expurgé. | Cela montre leur processus de documentation en action, et pas seulement en théorie. |

| Discuter de la gestion des risques | Renseignez-vous sur leur processus de gestion des risques, par exemple l'utilisation de l'AMDE. | Un partenaire proactif identifie les défaillances potentielles avant qu'elles ne se produisent, ce qui vous fait gagner du temps. |

| Clarifier le contrôle des changements | Comprendre leur processus documenté de gestion des modifications apportées aux matériaux. | Cela permet d'éviter les modifications non approuvées qui pourraient invalider l'approbation réglementaire de votre appareil. |

En fin de compte, la conformité réglementaire est une responsabilité partagée. En choisissant un partenaire qui a déjà mis en place ces systèmes rigoureux, vous pouvez vous concentrer sur l'innovation, tout en sachant que les composants que vous recevez sont sûrs, fiables et parfaitement conformes.

Le respect des normes de la FDA dans le domaine de l'usinage médical à commande numérique est une tâche complexe mais essentielle. Il ne s'agit pas simplement d'un obstacle réglementaire, mais d'un engagement fondamental en faveur de la sécurité des patients et de l'efficacité des produits. Le succès dépend d'une compréhension approfondie des exigences telles que la traçabilité des matériaux, la validation des processus et une documentation complète. Un partenariat avec un fournisseur disposant d'un SMQ solide, tel qu'un fournisseur certifié ISO 13485, simplifie ce processus et transforme la conformité d'un défi en un avantage concurrentiel pour votre dispositif médical.

Études de cas : Applications réussies de l'usinage CNC dans le domaine médical.

Vous êtes-vous déjà demandé comment un outil chirurgical complexe passe de l'écran d'un ordinateur à la main d'un chirurgien avec une précision sans faille ? Ce parcours est jalonné de défis complexes où un seul micron peut faire toute la différence.

Parmi les applications médicales réussies de l'usinage CNC, on peut citer les implants orthopédiques biocompatibles en titane aux surfaces complexes, les instruments chirurgicaux en acier inoxydable de haute précision et les composants complexes des équipements de diagnostic. Ces projets surmontent des défis extrêmes en matière de matériaux et de tolérance afin de fournir des résultats fiables et vitaux pour les soins aux patients.

Dans le monde de la fabrication de dispositifs médicaux, la théorie n'a qu'une portée limitée. C'est dans les applications réelles que les compétences, la technologie et le contrôle des processus sont véritablement mis à l'épreuve. Dans le cadre de nos projets à PTSMAKE, nous avons pu constater de première main comment l'usinage CNC transforme de brillants concepts d'ingénierie en produits fonctionnels qui sauvent des vies. Examinons quelques exemples.

Étude de cas n° 1 : pinces chirurgicales de haute précision

Un client nous a demandé de concevoir un nouveau type de pince laparoscopique. Le succès de leur dispositif dépendait de l'obtention d'un équilibre parfait entre le tranchant, la durabilité et l'ergonomie.

Le défi

Les principaux défis étaient de trois ordres. Tout d'abord, le matériau était de l'acier inoxydable 17-4 PH, connu pour sa résistance mais aussi pour sa difficulté d'usinage. Deuxièmement, les pointes devaient être très tranchantes, avec une tolérance de ±0,005 mm seulement, afin d'assurer une préhension nette des tissus sans déchirure. Troisièmement, l'ensemble du lot devait être d'une constance absolue, toute variation pouvant affecter les performances du chirurgien.

Notre solution

Pour ce faire, nous avons utilisé le fraisage CNC à 5 axes. Cela nous a permis d'usiner les courbes complexes des poignées et des pointes des pinces en une seule fois, ce qui est essentiel pour minimiser l'empilement des tolérances. Nous avons utilisé des micro-fraises spécialisées et développé des parcours d'outils personnalisés pour créer des arêtes vives et sans bavures. Après l'usinage, chaque pièce a subi un processus de passivation pour maximiser sa résistance à la corrosion, une étape non négociable pour les outils chirurgicaux réutilisables.

Étude de cas 2 : Implants de hanche en titane sur mesure

Un autre projet important consistait à produire des tiges de hanche en titane sur mesure pour une entreprise médicale en démarrage. Il ne s'agissait pas de pièces standard disponibles sur le marché ; elles étaient adaptées à l'anatomie de chaque patient sur la base de données d'IRM.

Le défi

L'usinage du titane (Ti-6Al-4V) est difficile. Il génère une chaleur immense et use rapidement les outils. Toutefois, le défi le plus important consistait à créer une texture de surface rugueuse spécifique sur certaines parties de l'implant. Cette texture était essentielle pour favoriser ostéointégration8Il s'agit du processus par lequel l'os du patient se développe naturellement sur l'implant et fusionne avec lui. La biocompatibilité et la traçabilité complète de chaque pièce unique étaient, bien entendu, primordiales.

Notre approche

Nous avons relevé le défi du matériau avec des systèmes de refroidissement à haute pression et des outils de coupe dotés de revêtements spécialisés conçus pour le titane. Pour créer la texture de la surface, nous avons utilisé des stratégies de fraisage CNC avancées qui contrôlent précisément la trajectoire de l'outil afin de générer une finition cohérente et poreuse. Il n'a donc pas été nécessaire de recourir à des processus de revêtement secondaires, qui peuvent parfois échouer. Chaque implant a été gravé au laser avec un numéro de série unique et accompagné d'une documentation complète, depuis la certification des matières premières jusqu'aux rapports d'inspection finale.

| Composante du projet | Défi majeur | Solution CNC mise en œuvre |

|---|---|---|

| Embout de pince chirurgicale | Atteindre et maintenir la netteté | Fraisage 5 axes avec micro-outillage personnalisé |

| Poignée de pince | Poignée et équilibre ergonomiques | Usinage en une seule étape pour éviter les erreurs |

| Tige d'implant de hanche | Usinage du titane résistant | Liquides de refroidissement et vitesses de coupe spécialisés |

| Surface de l'implant | Favoriser la croissance osseuse | Surface texturée CNC pour une meilleure intégration |

Les applications de l'usinage CNC médical vont bien au-delà des implants et des outils chirurgicaux. Les équipements de diagnostic et les appareils portables représentent un autre domaine où la précision est essentielle à la performance et à la fiabilité. Dans ce cas, les défis concernent souvent des matériaux différents et un ensemble unique d'exigences fonctionnelles.

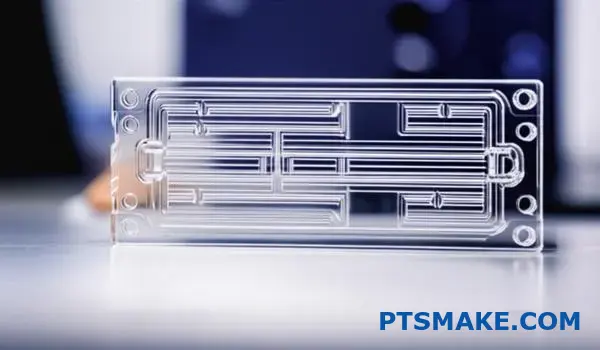

Étude de cas n° 3 : collecteurs microfluidiques pour analyseurs de diagnostic

Nous avons travaillé avec une entreprise qui développe un analyseur de sang de nouvelle génération. Au cœur de leur dispositif se trouvait un collecteur microfluidique, un bloc de plastique transparent doté de canaux incroyablement petits qui guident les échantillons de liquide vers des capteurs.

Le défi

Le matériau utilisé était le polycarbonate. Les principales difficultés ont consisté à usiner les canaux minuscules et complexes, dont certains mesurent moins de 0,2 mm de large, sans provoquer de fissures ou de bavures dues à la contrainte. Une autre exigence critique était d'obtenir une clarté optique sur les surfaces adjacentes aux canaux, car l'appareil utilisait des lasers pour analyser les échantillons. Tout voile ou marque d'outil gâcherait les relevés. Enfin, il était essentiel d'éviter toute contamination pendant la production.

Notre solution

L'usinage à grande vitesse était la clé du succès. Nous avons utilisé des fraises spécialisées extrêmement tranchantes à des vitesses très élevées pour minimiser les forces de coupe et l'accumulation de chaleur, afin d'éviter toute contrainte sur le matériau. Après avoir usiné les canaux, nous avons utilisé une technique de polissage à la vapeur soigneusement contrôlée pour restaurer la clarté optique des surfaces critiques sans altérer la géométrie des microcanaux. L'ensemble du processus de fabrication, de l'usinage à l'emballage, a été réalisé dans un environnement propre et contrôlé afin d'éliminer tout risque de contamination particulaire.

Étude de cas n° 4 : boîtiers durables pour les appareils à ultrasons portables

Un client avait besoin d'un boîtier pour un nouvel échographe portable. L'appareil devait être léger pour que les cliniciens puissent le porter toute la journée, tout en étant suffisamment robuste pour résister aux chutes accidentelles et aux nettoyages fréquents avec des désinfectants agressifs.

Le défi

La conception exigeait des parois minces et des caractéristiques internes complexes pour monter l'électronique sensible et un écran tactile. Le matériau utilisé était un alliage d'aluminium de qualité médicale. Le défi consistait à usiner les parois minces sans qu'elles ne se déforment, tout en veillant à ce que tous les points de montage internes soient positionnés avec une extrême précision. Le boîtier devait également être parfaitement étanche pour protéger les composants internes des liquides.

Notre approche

Avant de découper le métal, nous avons collaboré avec le client pour effectuer une analyse de conception pour la fabrication (DFM) afin d'optimiser les structures internes des nervures pour une résistance maximale avec un minimum de matériau. Nous avons ensuite utilisé une machine CNC à 5 axes pour créer toutes les caractéristiques internes en une seule fois. Cela a permis de garantir un alignement parfait entre les deux moitiés du boîtier. Nous avons également usiné une rainure précise pour un joint d'étanchéité personnalisé, garantissant un joint étanche qui a passé les tests de protection IP67 du client.

| Composante du projet | Défi majeur | Solution CNC mise en œuvre |

|---|---|---|

| Manifold microfluidique | Des canaux de fluides minuscules et précis | Usinage à grande vitesse avec micro-outillage |

| Surface du collecteur | Clarté optique pour les capteurs | Techniques spécialisées de polissage à la vapeur |

| Boîtier d'échographie | Léger mais solide | Parcours d'outils optimisés par DFM pour les parois minces |

| Intérieur du logement | Scellement et montage des composants | Usinage en une seule étape pour un alignement parfait |

Ces études de cas montrent qu'un usinage CNC médical réussi va bien au-delà de la simple fabrication. Qu'il s'agisse d'implants en titane favorisant la croissance osseuse, de pièces de diagnostic optiquement claires ou de boîtiers d'appareils durables, chaque projet exige une solution unique. Le véritable succès dépend de la fusion d'une technologie de pointe avec une expertise approfondie des matériaux et un cadre strict d'assurance qualité. Cette combinaison garantit que chaque composant fonctionne parfaitement là où il compte le plus, c'est-à-dire en fournissant des soins exceptionnels aux patients et des résultats diagnostiques fiables.

Durabilité et efficacité dans la fabrication médicale à commande numérique ?

Vous êtes-vous déjà demandé si le fait de passer au vert dans la fabrication de produits médicaux signifiait sacrifier la précision ou augmenter les coûts ? C'est une préoccupation courante lorsque chaque micron compte et que les budgets sont serrés.

La durabilité dans l'usinage médical à commande numérique n'est pas une question de compromis. Il s'agit d'optimiser les processus grâce à une utilisation intelligente des matériaux, à la réduction des déchets et à des technologies à haut rendement énergétique, afin d'améliorer à la fois les performances environnementales et la qualité des composants médicaux essentiels.

L'amélioration de la durabilité dans notre domaine commence par l'examen de deux domaines essentiels : les matériaux que nous utilisons et les déchets que nous produisons. Il ne s'agit pas seulement d'être soucieux de l'environnement, mais aussi d'être plus intelligent et plus efficace, ce qui a un impact direct sur les résultats et la qualité des produits.

Maîtriser l'efficacité des matériaux

Le matériau le plus durable est celui que l'on ne gaspille pas. Dans le monde de la fabrication d'appareils médicaux, où des matériaux comme le titane et le PEEK sont coûteux, chaque gramme économisé compte.

Fabrication de formes quasi nettes

L'une des stratégies les plus efficaces que nous avons adoptées dans le cadre de projets antérieurs chez PTSMAKE consiste à commencer par une pièce qui est déjà proche de la forme de la pièce finale. C'est ce qu'on appelle la fabrication de formes proches de la forme nette. Au lieu de partir d'un grand bloc de métal et d'en usiner 80% une partie, nous pouvons utiliser une ébauche forgée ou une préforme moulée par injection de métal (MIM). Cela permet de réduire considérablement le temps d'usinage, l'usure des outils et la quantité de matériaux transformés en déchets. La pièce initiale peut coûter plus cher, mais les économies globales réalisées en termes de temps d'usinage et de déchets de matériaux en font souvent le choix le plus économique pour les pièces de grand volume.

Gestion intelligente de la ferraille

Quelle que soit l'efficacité du processus, il y aura toujours de la ferraille. La clé est de la gérer efficacement. Une bonne gestion de la copeaux9 produite est cruciale. Nous veillons à séparer méticuleusement les différents matériaux. Mélanger des copeaux de titane avec des copeaux d'acier inoxydable, par exemple, peut rendre l'ensemble du lot inutilisable pour le recyclage. En séparant les matériaux, nous pouvons les recycler à une valeur bien plus élevée, transformant ainsi les déchets en flux de revenus plutôt qu'en coûts d'élimination.

| Fonctionnalité | Liquide de refroidissement (traditionnel) | Lubrification par quantité minimale (MQL) |

|---|---|---|

| Volume du liquide de refroidissement | Haut | Très faible (brouillard/ aérosol) |

| Élimination des déchets | Coûteux et réglementé | Usinage minimal / quasi sec |

| Propreté des pièces | Nécessite un post-nettoyage | Souvent plus propre |

| Santé de l'opérateur | Risque de problèmes cutanés/respiratoires | Amélioration de la qualité de l'air |

Cette approche disciplinée de l'utilisation des matériaux et des déchets est fondamentale pour gérer une opération allégée et durable d'usinage médical à commande numérique.

Au-delà des matériaux et des déchets physiques, la consommation d'énergie est un facteur majeur de l'empreinte environnementale de toute installation de fabrication. Les technologies de pointe offrent des outils puissants pour réduire cet impact tout en améliorant la précision et l'efficacité globale. Il s'agit de travailler plus intelligemment, et pas seulement plus durement.

Optimiser la consommation d'énergie

Les machines à commande numérique sont gourmandes en énergie, en particulier les anciens modèles. Une partie importante de la construction d'une opération durable consiste à s'attaquer de front à cette consommation d'énergie.

Des machines modernes et économes en énergie

La différence de consommation d'énergie entre une machine vieille de 15 ans et une machine moderne est considérable. Les machines CNC les plus récentes sont conçues dans un souci d'efficacité. Elles sont équipées de broches à entraînement direct qui gaspillent moins d'énergie, de servomoteurs qui ne consomment de l'énergie que lorsqu'ils sont en mouvement, et de modes de veille intelligents qui éteignent les composants non essentiels pendant les périodes d'inactivité. Bien que l'investissement initial soit plus élevé, notre analyse montre que la réduction des coûts d'exploitation quotidiens se traduit par un retour sur investissement évident sur la durée de vie de la machine, en particulier dans un environnement de production élevée.

Le rôle des technologies de pointe

Les logiciels et l'automatisation changent la donne en matière de durabilité et de précision dans le domaine de l'usinage médical à commande numérique. Ils nous permettent d'optimiser chaque aspect du processus de fabrication avant même qu'il ne commence.

Logiciel de FAO et simulation

Les logiciels modernes de fabrication assistée par ordinateur (FAO) sont essentiels. Ils nous permettent de créer des parcours d'outils très efficaces, ce qui était impossible il y a seulement dix ans. Par exemple, des techniques telles que le fraisage trochoïdal utilisent un engagement constant et léger avec le matériau. Cette approche réduit la charge sur l'outil de coupe et la broche de la machine, ce qui diminue la consommation d'énergie et prolonge la durée de vie de l'outil. Avant de découper du métal, nous effectuons des simulations approfondies. Cette vérification virtuelle du processus nous aide à détecter les collisions potentielles, à optimiser les trajectoires des outils et à garantir que la pièce répondra aux spécifications, éliminant ainsi le gaspillage de matière et d'énergie lié à la production d'un premier article mis au rebut.

| Type de parcours | Engagement | Usure des outils | Temps d'usinage | Consommation d'énergie |

|---|---|---|---|---|

| Traditionnel (Offset) | Incohérent | Haut | Plus long | Plus élevé |

| Optimisé (trochoïdal) | Cohérent et faible | Plus bas | Plus court | Plus bas |

En intégrant ces technologies, nous réduisons non seulement notre impact sur l'environnement, mais nous améliorons également la fiabilité et la précision exigées par l'industrie médicale.

La durabilité dans l'usinage médical à commande numérique est un objectif pratique atteint grâce à une stratégie à multiples facettes. En nous concentrant sur l'efficacité des matériaux avec une fabrication proche de la forme nette et une gestion intelligente des rebuts, nous réduisons les déchets à la source. Parallèlement, l'utilisation de logiciels de FAO avancés, de machines à haut rendement énergétique et de technologies de simulation nous permet de réduire la consommation d'énergie tout en améliorant la précision. Cette approche intégrée prouve que la responsabilité environnementale et la fabrication de haute performance peuvent, et doivent, aller de pair pour fournir de meilleurs produits plus efficacement.

Débloquer l'usinage CNC médical de la prochaine génération avec PTSMAKE

Prêt à prendre de l'avance dans le domaine de l'usinage CNC médical ? Faites appel à PTSMAKE pour la précision, la fiabilité et la rapidité, que vous ayez besoin d'implants personnalisés, de prototypes complexes ou d'une production en grande quantité. Contactez-nous dès aujourd'hui pour un devis rapide et bénéficiez d'une qualité de classe mondiale, du prototype à la production !

Comprendre les mouvements complexes des machines qui permettent de créer des géométries médicales complexes. ↩

Découvrez comment ce concept d'ingénierie de base permet d'obtenir une précision autocorrective dans les systèmes automatisés. ↩

Comprendre comment les matériaux des implants se lient à l'os, un facteur critique pour le succès à long terme du dispositif. Cliquez ici pour en savoir plus. ↩

Comprendre le processus biologique qui rend les implants en titane si efficaces et comment les concevoir. ↩

Comprenez comment cette stratégie axée sur les données peut prévenir les arrêts de machine et réduire les coûts de maintenance imprévus. ↩

Découvrez comment les guides et outils chirurgicaux personnalisés sont conçus pour améliorer la précision des procédures et réduire la durée des opérations. ↩

Pour en savoir plus sur les propriétés des matériaux et leur impact sur la sécurité et les performances des appareils, consultez notre guide détaillé. ↩

En savoir plus sur l'influence de la texture de la surface sur le processus biologique de fusion os-implant. ↩

Comprendre les propriétés des copeaux et leur rôle essentiel dans l'évaluation de l'efficacité du processus d'usinage et de la valeur de recyclage. ↩