Vous êtes confronté à des problèmes d'ajustement serré dans vos assemblages critiques ? Vous n'êtes pas le seul. Chaque jour, les ingénieurs sont confrontés à des arbres qui glissent, à des moyeux qui se fissurent et à des articulations défaillantes qui auraient pu être évitées grâce à une conception correcte de l'ajustement serré.

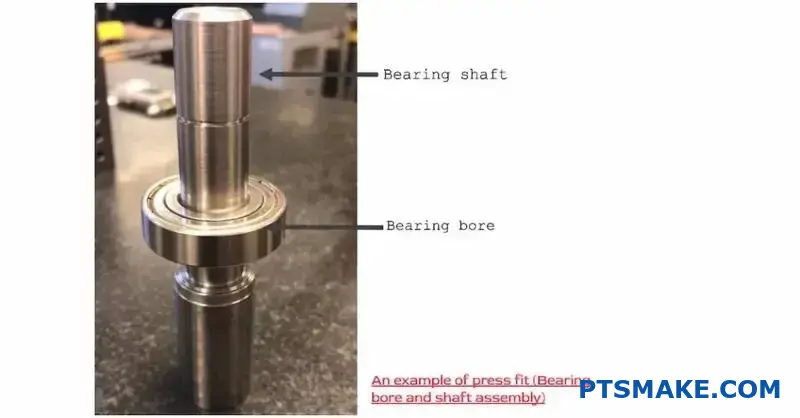

L'ajustement par interférence est une méthode de fixation mécanique dans laquelle les pièces sont assemblées en forçant un composant légèrement surdimensionné dans une pièce homologue sous-dimensionnée, créant ainsi une pression radiale qui génère une force de maintien par frottement à l'interface.

Pour obtenir de bons ajustements d'interférence, il faut comprendre la relation complexe entre les propriétés des matériaux, les effets thermiques et la répartition des contraintes. Les détails que je vais partager ci-dessous vous aideront à concevoir des ajustements serrés fiables qui fonctionnent dans des conditions d'utilisation réelles.

En quoi l'interférence effective diffère-t-elle de l'interférence nominale ?

Lors de la conception d'un ajustement d'interférence, ce qui apparaît à l'écran n'est pas ce que vous obtiendrez. Nous appelons la valeur de conception "interférence nominale". Il s'agit de la différence de dimensions pure et calculée.

Cependant, c'est l'"interférence effective" qui importe vraiment. Il s'agit de l'interférence réelle après l'assemblage.

Le fossé entre théorie et réalité

La différence essentielle provient de la rugosité de la surface. Aucune surface n'est parfaitement lisse. Elle présente des pics et des creux microscopiques.

Comprendre les termes

Lorsque les pièces sont pressées l'une contre l'autre, ces minuscules pics se compriment. Cela réduit l'interférence globale. L'ampleur de la réduction dépend du matériau et de la finition de la surface.

| Type d'interférence | Définition | Base |

|---|---|---|

| Nominal | La valeur théorique des dessins. | Surfaces idéales et lisses. |

| Efficace | La valeur réelle après l'assemblage. | Des surfaces rugueuses dans le monde réel. |

Il s'agit d'une première étape cruciale pour passer de la théorie à la pratique.

Approfondissement de la texture de la surface

Imaginez deux surfaces sous un microscope. Elles ressemblent à des chaînes de montagnes. Lorsque vous les pressez l'une contre l'autre, les pointes de ces montagnes, ou aspérités1sont les premiers points de contact.

Ces pics supportent la charge initiale et se déforment. Ils s'aplatissent ou se cassent. Cette "perte" de hauteur est directement soustraite à votre interférence nominale.

Le rôle de l'état de surface

Une surface plus rugueuse présente des pics plus élevés. Cela signifie qu'une plus grande quantité de matériau sera comprimée lors de l'assemblage. Par conséquent, vous perdez une plus grande partie de l'interférence prévue.

Dans le cadre de notre travail à PTSMAKE, nous constatons constamment ce phénomène. Un arbre finement rectifié et un alésage adouci auront une interférence effective beaucoup plus élevée que deux pièces grossièrement tournées, même avec les mêmes dimensions nominales. Le résultat final Pression d'ajustement des interférences est directement liée à cette valeur effective.

Quantifier la perte

D'après les données de nos projets antérieurs, la perte peut être importante. Voici une idée générale :

| Finition de la surface | Perte d'interférence typique |

|---|---|

| Rough Turned | La hauteur maximale peut être supérieure à 50%. |

| Sol | Typiquement 20-30% de la hauteur du pic. |

| Honed/Lapped (adouci/rectifié) | Peut être inférieur à 10% de la hauteur maximale. |

Le contrôle de l'état de surface n'est pas seulement une question d'esthétique ; il est essentiel pour obtenir la résistance et les performances correctes de l'emmanchement.

L'interférence nominale est le calcul idéal du concepteur. L'interférence effective est la réalité pratique après que les pics de surface ont été comprimés pendant l'assemblage. Cette différence cruciale, régie par la rugosité de la surface, détermine la résistance et la fiabilité de l'ajustement final.

Quelles sont les propriétés du matériau qui influencent le plus le calcul de la pression ?

Lors du calcul de la pression d'ajustement serré, deux propriétés des matériaux ressortent. Il s'agit du module d'Young et du coefficient de Poisson. Ce sont les principales données d'entrée pour tout calcul précis.

Il est essentiel de les comprendre pour réussir. Le module d'Young mesure la rigidité. Le coefficient de Poisson décrit la façon dont un matériau se déforme. Tous deux ont un impact direct sur la pression finale.

| Propriété | Rôle principal |

|---|---|

| Module de Young | Mesure la rigidité du matériau |

| Rapport de Poisson | Décrit la forme de la déformation |

Le respect de ces règles garantit un ajustement parfait des pièces. Cela permet d'éviter les défaillances des composants.

Le rôle du module d'Young (E)

Le module de Young, ou module d'élasticité, est simple. Il définit le degré d'étirement ou de compression d'un matériau sous l'effet d'une contrainte. Il s'agit d'une mesure de rigidité. Un module plus élevé signifie que le matériau est plus rigide.

Pour les ajustements serrés, ce point est essentiel. Un matériau rigide comme l'acier (E élevé) génèrera une pression beaucoup plus élevée qu'un matériau souple comme l'aluminium (E faible) pour un même degré d'interférence.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons pu le constater directement. Des modules inadaptés entre un arbre et un moyeu peuvent entraîner des concentrations de contraintes inattendues. Nous en tenons toujours compte lors de la phase de conception.

Comprendre le coefficient de Poisson (ν)

Le coefficient de Poisson est un peu moins intuitif. Lorsque vous comprimez un objet, il a tendance à se gonfler sur les côtés. Ce rapport quantifie cet effet. Il s'agit du rapport entre la déformation transversale et la déformation axiale.

Ceci est important car lorsqu'un arbre est pressé dans un moyeu, les deux pièces se déforment non seulement radialement mais aussi légèrement sur leur longueur. Cette déformation secondaire affecte la zone de contact et la répartition globale de la pression. Ne pas en tenir compte peut conduire à des calculs de pression inexacts, en particulier avec les matériaux qui se déforment de manière significative. Le matériau est soumis à contrainte biaxiale2 ce qui rend cette propriété importante.

| Valeur de la propriété | Implication pour la pression |

|---|---|

| Module d'Young élevé | Une pression plus élevée pour le même ajustement |

| Faible module d'Young | Une pression plus faible pour le même ajustement |

| Rapport de Poisson élevé | Bombement latéral plus important, affecte le stress |

Le module d'Young détermine la rigidité du matériau, tandis que le coefficient de Poisson décrit son comportement en matière de déformation. Ces deux paramètres sont essentiels pour calculer avec précision la pression d'ajustement serré et garantir l'intégrité structurelle d'un assemblage. La sélection correcte des matériaux est essentielle.

Comment un arbre creux modifie-t-il le calcul de la pression ?

Lorsque vous passez d'un arbre plein à un arbre creux, vous ne faites pas qu'enlever de la matière. Vous modifiez fondamentalement le comportement de la pièce sous charge. Il s'agit d'un détail essentiel dans la conception.

La distribution des contraintes devient plus complexe. Il ne s'agit plus d'un simple gradient allant du centre vers l'extérieur.

Notions de base sur les arbres pleins et creux

A avantage clé d'un arbre creux est son rapport résistance/poids plus élevé. Le matériau au cœur d'un arbre plein contribue peu à sa rigidité globale mais ajoute un poids important.

Voici une comparaison rapide :

| Fonctionnalité | Arbre plein | Arbre creux |

|---|---|---|

| Poids | Plus lourd | Plus léger |

| Coût des matériaux | Plus élevé | Plus bas |

| Rigidité/poids | Plus bas | Plus élevé |

| Calcul du stress. | Plus simple | Plus complexe |

Le retrait du noyau modifie la façon dont les forces sont gérées en interne. Cela a un impact direct sur les calculs de pression de l'ajustement serré.

Comprendre le "pourquoi" est essentiel pour tout ingénieur. Il ne s'agit pas seulement d'utiliser une formule différente. Il s'agit de reconnaître l'évolution des principes mécaniques. Un arbre creux se comporte davantage comme un cylindre à paroi épaisse, ce qui change tout.

Le rôle essentiel du diamètre intérieur

Le diamètre intérieur introduit une nouvelle surface, une nouvelle condition limite. Pour un arbre plein, le centre est un point de contrainte nulle. Mais dans un arbre creux, la paroi intérieure peut désormais supporter des contraintes.

Ce changement introduit d'importantes contrainte de cerclage3 sur la surface intérieure, ce qui n'est pas le cas d'un arbre plein. Cette contrainte circonférentielle résulte directement de la pression exercée par l'ajustement serré.

Par conséquent, les équations de base doivent tenir compte de cette nouvelle variable. C'est ce que nous avons constaté dans des projets antérieurs de PTSMAKE. Lorsque nous aidons nos clients à optimiser leurs conceptions, le passage à un arbre creux nécessite un nouveau calcul complet pour garantir l'intégrité de l'assemblage. Le diamètre intérieur détermine l'ampleur de la déformation de l'arbre.

Variables dans les équations de pression

Examinons les variables nécessaires pour chaque type.

| Type d'arbre | Variables géométriques clés |

|---|---|

| Arbre plein | Diamètre extérieur |

| Arbre creux | Diamètre extérieur, diamètre intérieur |

Comme vous pouvez le constater, l'ajout du diamètre intérieur rend le calcul pour un arbre creux intrinsèquement plus détaillé. Ne pas en tenir compte conduit à des prévisions inexactes de la résistance de l'assemblage et des défaillances potentielles. La rigidité et la répartition de la pression s'en trouvent totalement modifiées.

Les arbres creux modifient la distribution des contraintes et la rigidité en introduisant un diamètre intérieur. Cette nouvelle variable est essentielle pour calculer avec précision la pression de l'ajustement serré, car elle crée une nouvelle surface d'appui et modifie le comportement mécanique global de la pièce.

Limite d'élasticité des matériaux : La limite ultime

La limite la plus critique est la limite d'élasticité du matériau. Il s'agit de la limite maximale absolue pour les interférences.

Pousser au-delà de ce point est une ligne que vous ne pouvez pas franchir. Le composant se déformera de manière permanente. Il ne reviendra pas à sa forme initiale.

Cette déformation est causée par le stress. Elle s'accumule à partir de la Pression d'ajustement des interférences. Lorsque la contrainte dépasse la limite du matériau, la pièce se rompt.

Il est essentiel de comprendre cette différence.

| État | Description | Résultats |

|---|---|---|

| Elastique | Le matériau s'étire mais revient | Pas de changement permanent |

| Plastique | Le matériau se déforme de façon permanente | La pièce est compromise |

Contrainte de déformation et déformation plastique

Lorsque vous pressez un arbre dans un moyeu, vous créez des contraintes. La plus importante est la contrainte de cerceau. Il s'agit d'une pression qui pousse le moyeu vers l'extérieur. C'est comme la tension dans un cerceau de baril.

Au fur et à mesure que l'interférence augmente, cette contrainte interne augmente. Le matériau du moyeu est étiré. Cela crée un état de contrainte biaxiale4 dans le matériau du moyeu.

À un certain moment, la contrainte atteint la limite d'élasticité du matériau. C'est la limite élastique. Si vous la dépassez, vous provoquez une déformation plastique. La structure interne du matériau se modifie de façon permanente.

Le composant est maintenant endommagé. La force de serrage prévue est perdue. L'intégrité du joint est compromise, ce qui entraîne souvent une défaillance prématurée.

Dans notre travail au PTSMAKE, la sélection du bon matériau est la première étape pour éviter cela. Nous analysons toujours la limite d'élasticité par rapport à l'interférence requise.

Voici un aperçu des matériaux les plus courants.

| Matériau | Limite d'élasticité typique (MPa) |

|---|---|

| Aluminium 6061-T6 | 276 |

| Acier doux | 250 |

| Acier inoxydable 304 | 215 |

| Titane (Ti-6Al-4V) | 830 |

Ces données nous aident à définir une interférence maximale sûre pour n'importe quelle conception.

L'interférence maximale admissible est liée à la limite d'élasticité du matériau. Le dépassement de cette limite induit des contraintes qui provoquent une déformation plastique permanente. L'intégrité et la fonction du composant sont alors compromises, ce qui entraîne une défaillance de l'assemblage.

Comment les différentes méthodes d'assemblage affectent-elles l'état de contrainte final ?

Le choix de la bonne méthode d'ajustement serré est crucial. La technique utilisée détermine directement l'état de contrainte final de votre assemblage. Nous étudierons trois méthodes principales.

Il s'agit de l'emmanchement, du rétrécissement et de l'expansion. Chacune utilise un principe différent pour réaliser l'ajustement. Ce choix a une incidence sur tous les aspects, de l'intégrité des composants aux performances. Il est important de comprendre les compromis impliqués.

En voici un bref aperçu :

| Méthode | Principe | Force primaire |

|---|---|---|

| Montage à la presse | Force mécanique | Compression |

| Raccord rétractable | Contraction thermique (Hub) | Thermique |

| Raccord d'expansion | Dilatation thermique (arbre) | Thermique |

Cette comparaison ouvre la voie à un examen plus approfondi.

Regarder de plus près les techniques d'assemblage

Chaque méthode d'assemblage introduit des contraintes d'une manière unique. L'état final dépend entièrement du processus choisi. Voyons ce qu'il en est.

L'ajustement à la presse : La méthode de la force brute

L'emmanchement utilise la force mécanique pour pousser deux pièces l'une contre l'autre. C'est une méthode directe, mais qui peut s'avérer brutale pour les composants. Cette méthode comporte un risque élevé de rayures et de grippage, car les surfaces glissent sous une pression énorme.

Le processus crée des tensions localisées importantes au point d'entrée. Il peut également provoquer des déformation élastique-plastique5ce qui pourrait compromettre l'intégrité de la surface et la force de maintien finale.

Les méthodes thermiques : Une approche plus douce

Les raccords rétractables et les raccords à expansion utilisent la température à leur avantage. Ils offrent un processus d'assemblage beaucoup plus propre avec un risque minimal de dommages à la surface.

Dans le cas du rétrécissement, on chauffe la partie extérieure. Pour l'assemblage par expansion, on refroidit la partie intérieure. Ces deux méthodes permettent d'obtenir une pression d'ajustement d'interférence et la répartition des contraintes par rapport à l'emmanchement. Toutefois, les méthodes thermiques peuvent altérer les propriétés des matériaux si elles ne sont pas contrôlées avec soin.

Chez PTSMAKE, nous aidons nos clients à choisir la meilleure méthode. Nous analysons les matériaux, les tolérances et les contraintes d'application afin de trouver le bon équilibre pour la production.

| Méthode | Risque d'entartrage et d'écaillage | Profil de contrainte résiduelle | Défi majeur |

|---|---|---|---|

| Montage à la presse | Haut | Localisé, élevé à l'entrée | Contrôle des dommages à la surface |

| Raccord rétractable | Faible | Uniforme, induite par la chaleur | Modifications des propriétés des matériaux |

| Raccord d'expansion | Faible | Uniforme, induite par la chaleur | Complexité/coût du processus |

Chaque méthode - pressage, rétraction et expansion - offre un équilibre distinct de risques et d'avantages. L'emmanchement est mécanique et risque d'endommager la surface, tandis que les méthodes thermiques permettent des emmanchements plus nets, mais introduisent des considérations différentes en matière de matériaux. Le meilleur choix dépend de vos exigences spécifiques en matière de conception.

Quels sont les modes de défaillance les plus courants dans les joints à ajustement serré ?

Les ajustements d'interférence sont robustes mais pas invincibles. Il est essentiel de comprendre leurs points de défaillance potentiels pour créer des modèles fiables. Si l'ajustement n'est pas parfait, des problèmes surviendront.

Les quatre défaillances les plus courantes sont distinctes. Elles vont du simple glissement à l'éclatement catastrophique du moyeu. Chaque mode a une cause fondamentale claire, généralement liée à la pression ou au mouvement.

Décrivons ces principaux modes d'échec.

| Mode de défaillance | Cause première |

|---|---|

| Glissement | Pression insuffisante |

| Rendement du moyeu | Pression excessive |

| Corrosion de contact | Micromouvement |

| Défaillance par fatigue | Concentration du stress |

Les connaître est la première étape de la prévention.

Examinons ces modes d'échec plus en détail. Le succès dépend souvent d'un bon équilibre. Trop ou pas assez de force, tel est le problème central.

Glissement

Le glissement se produit lorsque la force de serrage est trop faible. L'arbre commence à tourner ou à se déplacer axialement à l'intérieur du moyeu sous l'effet des charges d'exploitation. L'articulation ne peut plus transmettre le couple requis. C'est le résultat direct d'une force de serrage insuffisante. pression d'ajustement d'interférence.

Le moyeu cède et éclate

C'est le scénario inverse. Une interférence trop importante crée des contraintes extrêmes dans le moyeu. Le matériau peut alors céder et se déformer de manière permanente. Pour les matériaux fragiles, cela peut conduire à une rupture complète ou à l'éclatement du moyeu pendant l'assemblage.

Corrosion de contact

Même dans un ajustement serré, les charges dynamiques peuvent provoquer de minuscules mouvements répétitifs entre l'arbre et le moyeu. Ces micromouvements frottent les surfaces l'une contre l'autre, créant des débris d'usure qui s'oxydent ensuite. L'ensemble de ce processus, appelé corrosion de contact6L'utilisation de l'acier inoxydable, par exemple, crée des piqûres en surface qui peuvent provoquer des fissures de fatigue.

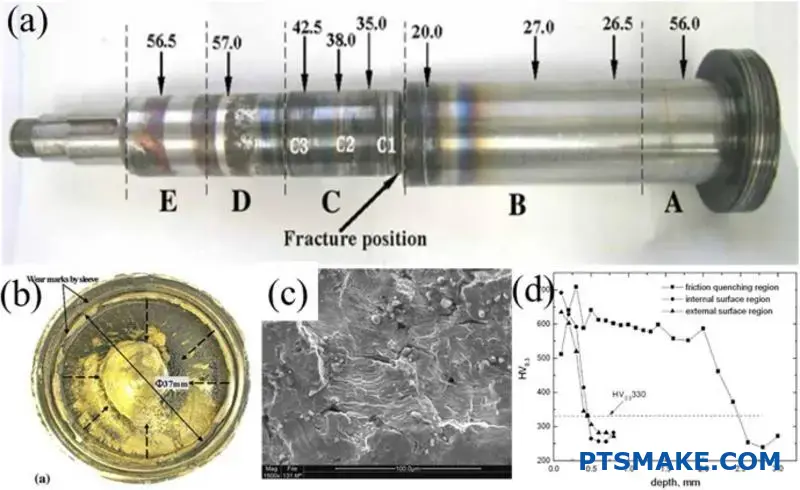

Défaillance par fatigue

Les charges cycliques peuvent entraîner la formation et la croissance de fissures au fil du temps, ce qui conduit à une défaillance par fatigue. Ces fissures commencent presque toujours aux points de forte concentration de contraintes. Les bords de l'assemblage par emboîtement sont des exemples classiques de ces zones à forte contrainte.

Voici un aperçu des conditions qui conduisent à l'échec.

| Mode de défaillance | État de stress | Type de charge |

|---|---|---|

| Rendement du moyeu | Contrainte statique élevée | Charge d'assemblage |

| Glissement | Faible force de serrage | Charge opérationnelle |

| Fretting/Fatigue | Stress cyclique | Charge opérationnelle |

Il est essentiel pour les ingénieurs de reconnaître ces modes de défaillance. Le principal enseignement à tirer est l'importance du contrôle de la pression de l'ajustement serré. Elle doit être suffisamment solide pour empêcher le glissement, mais pas au point de faire céder le moyeu ou de le rendre inopérant en raison de la fatigue.

Comment la température de fonctionnement affecte-t-elle l'ajustement serré ?

La température est un facteur critique pour les ajustements serrés. C'est particulièrement vrai lorsqu'on utilise des matériaux différents. Nous appelons cet effet la dilatation thermique différentielle.

Les différents matériaux se dilatent et se contractent à des rythmes différents. Lorsque la température change, cela peut modifier l'ajustement.

Un ajustement serré peut devenir lâche. Ou il peut devenir dangereusement serré. Ce changement a un impact direct sur la pression de l'ajustement serré, ce qui risque d'entraîner une défaillance de l'assemblage. Il est essentiel de comprendre ce phénomène pour garantir la fiabilité de la conception.

Comprendre le coefficient de dilatation thermique (CDT)

Chaque matériau possède une coefficient de dilatation thermique7 (CTE). Cette valeur nous indique dans quelle mesure un matériau se dilate ou se rétracte pour chaque degré de variation de température. Il s'agit d'une propriété fondamentale dont nous devons tenir compte dans nos conceptions.

Lorsque vous assemblez des pièces fabriquées à partir de matériaux différents, leurs différents CTE peuvent poser des problèmes. Un moyeu en aluminium sur un arbre en acier en est un exemple classique. Leurs réactions à la chaleur ne sont pas les mêmes.

Comment les changements de température affectent l'ajustement

L'interaction entre les matériaux détermine la stabilité de l'assemblage. L'échauffement et le refroidissement posent des défis uniques à la pression d'ajustement serré. Chez PTSMAKE, nous modélisons toujours ces effets pour les applications critiques.

Lorsque la température augmente

Si la partie extérieure (moyeu) a un CDT plus élevé que la partie intérieure (arbre), elle se dilatera davantage sous l'effet de la chaleur. Cela réduit l'interférence, ce qui peut entraîner le desserrement ou le glissement de l'articulation.

Inversement, si l'arbre a un CDT plus élevé, il se dilatera davantage. Cela augmente l'interférence et la contrainte, ce qui peut entraîner une défaillance du composant.

Voici un aperçu de l'ECU de quelques matériaux courants.

| Matériau | Coefficient de dilatation thermique (10-⁶ /°C) |

|---|---|

| Aluminium | 23.1 |

| Laiton | 19.0 |

| Acier (carbone) | 12.0 |

| Acier inoxydable | 17.3 |

| Titane | 8.6 |

Quand la température baisse

L'inverse se produit dans les environnements froids. Si le moyeu a un CDT plus élevé, il se rétrécit davantage que l'arbre. Cela resserre l'ajustement, augmentant la contrainte sur les deux composants. Cela peut entraîner des fissures ou des déformations permanentes.

La dilatation thermique différentielle est un élément crucial de la conception. Des taux de dilatation des matériaux mal adaptés peuvent modifier de manière significative la pression de l'ajustement serré. Il peut en résulter un desserrement de l'articulation ou une contrainte excessive, qui risquent tous deux d'entraîner une défaillance du composant.

En quoi les charges dynamiques diffèrent-elles des charges statiques sur un ajustement ?

Les charges dynamiques posent des défis uniques que l'on ne rencontre pas avec les forces statiques. Des changements constants de direction ou d'amplitude peuvent provoquer de minuscules mouvements à l'interface de l'ajustement.

Le danger des micromouvements

Ces micromouvements peuvent sembler minimes. Mais sur des millions de cycles, ils peuvent conduire à un type spécifique de défaillance. Il s'agit d'une préoccupation essentielle pour les pièces mobiles.

Impact de la vitesse de rotation

Dans les machines tournantes, la vitesse ajoute un niveau de complexité supplémentaire. Les vitesses élevées génèrent des forces importantes qui peuvent compromettre l'intégrité d'un ajustement serré. Cela affecte directement la pression de l'ajustement serré.

| Type de charge | Effet primaire sur l'ajustement | Défi majeur |

|---|---|---|

| Dynamique | Micromouvements, vibrations | Fretting Fatigue |

| Rotation | Force centrifuge | Pression d'ajustement réduite |

Les charges dynamiques, en particulier les charges cycliques ou inversées, sont la cause principale des micromouvements entre les surfaces ajustées. Même dans un ajustement serré apparemment solide, ces charges créent de minuscules actions de glissement. Ce frottement répétitif sous pression peut provoquer des fissures superficielles.

Au fil du temps, ces minuscules fissures se propagent, entraînant un mode de défaillance connu sous le nom de fatigue de contact8. Cette situation est particulièrement dangereuse car elle peut entraîner la défaillance d'un composant bien en deçà de la limite de fatigue prévue pour le matériau. Nous observons souvent ce phénomène dans les composants destinés à l'aérospatiale et à l'automobile.

Forces centrifuges à grande vitesse

Pour les assemblages en rotation, la vitesse est un facteur important. Lorsqu'une pièce tourne plus vite, la force centrifuge tente de la tirer vers l'extérieur. Cette force s'oppose à la pression de serrage d'un ajustement serré.

Cet effet peut réduire considérablement la pression effective de l'ajustement serré. À des vitesses très élevées, il peut même entraîner un relâchement complet de l'ajustement. Dans le cadre de nos travaux à PTSMAKE, nous tenons compte de ce phénomène lors de la conception d'arbres et de moyeux de moteurs à grande vitesse.

Vitesse de rotation en fonction de la pression d'ajustement

| Vitesse de rotation | Force centrifuge | Effet sur la pression d'ajustement de l'interférence |

|---|---|---|

| Faible | Négligeable | Réduction minimale |

| Moyen | Modéré | Réduction notable |

| Haut | Important | Réduction critique ; relâchement potentiel |

C'est pourquoi un ajustement conçu pour une charge statique peut se rompre prématurément dans une application dynamique à grande vitesse. Une analyse minutieuse est essentielle.

Les conditions dynamiques introduisent une fatigue de contact due aux micromouvements et réduisent l'intégrité de l'ajustement en raison des forces centrifuges. Ces facteurs sont essentiels pour la conception d'assemblages fiables et durables et doivent être soigneusement pris en compte au-delà des calculs de charge statique.

Quel est l'impact de l'état de surface et de la lubrification sur l'ajustement ?

Les lubrifiants jouent un rôle crucial dans les assemblages mécaniques. Ils sont particulièrement importants pour les ajustements serrés. Ils facilitent considérablement le processus d'assemblage.

L'épée à double tranchant de la lubrification

Toutefois, cet avantage s'accompagne d'un compromis. Si les lubrifiants réduisent les frottements pour faciliter l'assemblage, ils peuvent aussi affaiblir le pouvoir de maintien de l'articulation finale.

Effets clés des lubrifiants

Le choix du bon lubrifiant est un exercice d'équilibre. Vous devez évaluer les avantages de l'assemblage par rapport aux réductions potentielles des performances dans votre conception.

| Aspect | Impact positif | Impact négatif |

|---|---|---|

| Force d'assemblage | Réduction significative | - |

| Risque d'empoisonnement | Minimisé | - |

| Solidité des articulations | - | Peut être compromise |

| Capacité de couple | - | Potentiellement réduit |

Ce tableau montre clairement les compromis à faire.

Faciliter l'assemblage, réduire les risques

Dans les opérations de pressage et de frettage, les lubrifiants sont essentiels. Ils réduisent considérablement la force nécessaire à l'accouplement des composants. Cela minimise le risque de dommages au cours de l'assemblage.

L'un des avantages les plus importants est la prévention du grippage. Le grippage se produit lorsque deux surfaces se grippent et se soudent l'une à l'autre sous une pression extrême. Les lubrifiants forment un film barrière qui empêche ce phénomène.

Le coût caché : Un pouvoir de rétention réduit

Mais voici l'inconvénient. La fonction première d'un lubrifiant est de réduire le coefficient de frottement statique. C'est précisément cette force qui confère à l'ajustement serré sa solidité.

Cette réduction affecte directement la capacité de maintien de l'articulation. La pression effective de l'ajustement serré est plus faible. Cela peut diminuer la capacité de l'articulation à transmettre un couple ou à résister à des forces axiales. L'étude de ces interactions de surface est un élément essentiel de l'étude de la résistance à l'usure et de la résistance aux chocs. tribologie9.

Comparaison entre les ajustements lubrifiés et les ajustements à sec

Dans notre travail au PTSMAKE, nous gérons cet équilibre avec soin. Le choix du lubrifiant n'est pas un détail mineur. Il s'agit d'une décision de conception essentielle.

| Condition d'ajustement | Force d'assemblage | Risque d'empoisonnement | Friction statique | Capacité de couple |

|---|---|---|---|---|

| Coupe sèche | Haut | Haut | Haut | Maximum |

| Ajustement lubrifié | Faible | Faible | Faible | Réduit |

Cette comparaison met en évidence le compromis fondamental. Vous obtenez un assemblage plus facile et plus sûr au détriment d'une certaine force de maintien finale. Une ingénierie appropriée doit en tenir compte.

Les lubrifiants sont un facteur crucial mais complexe. Ils simplifient l'assemblage et préviennent les dommages de surface tels que le grippage. Cependant, ils réduisent également le frottement statique nécessaire à un ajustement serré solide, ce qui peut compromettre la capacité de transmission du couple final de l'articulation.

Comment calculer l'interférence nécessaire pour un couple donné ?

Le calcul de l'interférence requise est une tâche d'ingénierie précise. Passons en revue les cinq étapes essentielles. Ce processus garantit que votre assemblage par pressage peut supporter la charge spécifiée sans glisser. Tout commence par la définition de vos besoins opérationnels.

Étape 1 : Déterminer le couple requis

Tout d'abord, identifiez le couple que votre assemblage doit transmettre. Ensuite, appliquez un facteur de sécurité. Ce facteur tient compte des charges imprévues ou des variations de matériaux.

| Type d'application | Facteur de sécurité recommandé |

|---|---|

| Charges régulières et sans à-coups | 1.2 - 1.5 |

| Charges de choc légères | 1.5 - 2.0 |

| Charges lourdes | 2.0 - 3.0 |

Étape 2 : Calcul de la force tangentielle

Le couple de conception étant connu, vous pouvez trouver la force tangentielle requise à l'interface.

Étape 3 : Utiliser le frottement pour trouver la force normale

Le coefficient de frottement entre les matériaux de l'arbre et du moyeu est essentiel. Il détermine la force normale nécessaire pour générer la force tangentielle (de frottement) requise. Cette valeur permet d'éviter le glissement de la rotation sous l'effet du couple.

Le choix d'un coefficient précis est essentiel. Cette valeur varie en fonction de l'appariement des matériaux, de l'état de surface et de l'utilisation ou non d'un lubrifiant lors de l'assemblage.

| Combinaison de matériaux | Coefficient de frottement typique (sec) |

|---|---|

| Acier sur acier | 0.15 - 0.20 |

| Acier sur aluminium | 0.18 - 0.25 |

| Acier sur fonte | 0.17 - 0.22 |

Étape 4 : Calculer la pression d'interface requise

Une fois que vous avez obtenu la force normale, vous pouvez calculer la force requise. pression d'ajustement d'interférence. Cette pression est répartie sur toute la surface de contact du joint d'interférence. Une pression plus élevée assure une meilleure adhérence. C'est un paramètre clé sur lequel nous nous concentrons chez PTSMAKE pour garantir la performance des composants.

Étape 5 : Résoudre l'interférence requise

Enfin, nous utilisons Equations de Lame10 pour relier la pression requise à la valeur d'interférence physique. Ces formules tiennent compte de la géométrie du moyeu et de l'arbre ainsi que des propriétés des matériaux, comme le module d'Young et le coefficient de Poisson. D'après notre expérience, c'est dans ce calcul final que la précision est la plus importante.

Ce processus en cinq étapes traduit méthodiquement une exigence de couple en une interférence dimensionnelle précise. Le respect de ces étapes garantit un assemblage mécanique fiable qui fonctionne comme prévu, ce qui permet d'éviter des défaillances coûteuses et d'assurer la sécurité opérationnelle du produit final.

Comment concevoir un assemblage robuste entre l'acier et l'aluminium ?

La conception d'un ajustement pour des matériaux dissemblables comme l'acier et l'aluminium est délicate. Le principal défi est lié aux changements de température. L'aluminium se dilate et se contracte environ deux fois plus que l'acier.

Cela signifie qu'un ajustement parfait à température ambiante peut échouer à des températures élevées ou basses. Votre conception doit fonctionner sur l'ensemble de la plage opérationnelle. Nous devons vérifier deux extrêmes critiques : le froid et le chaud.

Principales considérations relatives à la température

| Extrême | Risque primaire | Objectif de la conception |

|---|---|---|

| Froid | Les pièces s'écartent les unes des autres | Maintenir une pression d'ajustement serré suffisante |

| Chaud | Fissuration ou cisaillement du moyeu | La contrainte ne doit pas dépasser la limite d'élasticité |

Analyse des températures extrêmes

Lors de la conception, vous devez donner la priorité aux limites chaudes et froides de votre application. Ces extrêmes présentent des défis opposés qui doivent être soigneusement équilibrés. Dans des projets antérieurs de PTSMAKE, nous avons vu des conceptions échouer parce qu'elles ne prenaient en compte que les conditions de fonctionnement standard.

La condition froide : Prévenir le glissement

Lorsque la température baisse, le moyeu en aluminium se rétracte davantage que l'arbre en acier. Cela réduit l'interférence initiale. La pression de contact, ou pression d'ajustement serré, diminue en conséquence.

Si la température baisse suffisamment, cette pression peut ne pas être suffisante pour supporter le couple. Il en résulte un glissement qui conduit à une défaillance. Votre calcul doit confirmer qu'il reste suffisamment d'interférence à la température la plus basse pour transmettre la charge requise. Les différentes coefficient de dilatation thermique11 est le facteur clé.

La condition chaude : Éviter la défaillance du moyeu

Inversement, lorsque la température augmente, le moyeu en aluminium se dilate davantage que l'arbre en acier. Cela augmente considérablement l'interférence et les contraintes qui en résultent à l'intérieur du moyeu.

Cette contrainte élevée, souvent appelée "hoop stress", peut entraîner une déformation permanente du moyeu en aluminium, voire une fissure, si elle dépasse la limite d'élasticité du matériau. D'après nos tests, vous devez vérifier que la contrainte maximale dans le moyeu à la température la plus élevée reste bien en dessous de sa limite d'élasticité.

Résumé des principaux contrôles de conception

| Température | Comportement du moyeu en aluminium | Comportement des arbres en acier | Principale préoccupation |

|---|---|---|---|

| Froid | Rétrécit considérablement | Rétrécit moins | Perte d'interférence, glissement potentiel |

| Chaud | Une expansion significative | Se dilate moins | Contrainte élevée, risque de céder ou de se rompre |

Pour créer un ajustement robuste, vous devez analyser les deux températures extrêmes. L'interférence doit être suffisante pour empêcher le glissement à froid, mais pas trop importante pour que le moyeu ne cède pas sous l'effet de la contrainte à chaud. Cet équilibre est essentiel pour la fiabilité à long terme.

Quand un ajustement serré est-il la mauvaise solution technique ?

La véritable maîtrise d'un outil passe par la connaissance de ses limites. L'ajustement serré est une solution technique puissante. Mais ce n'est pas toujours la bonne.

Il est essentiel de savoir quand choisir une alternative. Cela permet de s'assurer que votre conception est fiable, utilisable et rentable à long terme. Examinons quelques scénarios courants.

Scénarios à reconsidérer

| Scénario | Interférence Adaptation à la situation |

|---|---|

| Démontage fréquent | Pauvre |

| Positionnement axial précis | Modéré |

| Couple très élevé | Bien, mais avec des limites |

Ces situations requièrent souvent des méthodes d'assemblage différentes. Faire le bon choix dès le départ permet d'économiser du temps et de l'argent.

Il est essentiel de connaître les limites d'un ajustement serré. Dans le cadre de notre travail chez PTSMAKE, nous guidons souvent nos clients vers la meilleure solution pour leur application spécifique. Un ajustement serré crée un joint solide et semi-permanent. C'est un inconvénient lorsqu'un entretien régulier est nécessaire.

Quand un démontage fréquent est nécessaire

L'écartement répété d'un joint peut endommager les composants. Elle entraîne une fatigue des matériaux et une perte de précision dimensionnelle. La pression calculée pour l'ajustement serré peut ne pas être atteinte lors du remontage.

Meilleure alternative : Manchons coniques ou pinces

Les manchons coniques assurent un ajustement sûr qui se désengage facilement. Les colliers de serrage offrent une solution encore plus simple pour les applications non critiques, permettant des ajustements et des retraits rapides sans outils spécialisés.

Quand un positionnement axial précis est nécessaire

L'insertion d'un arbre dans un moyeu peut être imprévisible. La position axiale finale peut varier légèrement à chaque assemblage. Ce manque de contrôle précis est inacceptable pour des composants tels que les engrenages ou les roulements qui nécessitent un positionnement précis.

Meilleure alternative : Épaule et noix

Un épaulement sur l'arbre assure une butée positive. Un contre-écrou fixe le composant contre l'épaulement. Cette méthode garantit un positionnement axial exact et répétable, ce qui est essentiel pour de nombreux systèmes mécaniques. Pour les couples très élevés, un simple ajustement par friction peut ne pas suffire. Un glissement peut se produire sous une charge extrême, entraînant une défaillance. Dans ce cas, une connexion positive est nécessaire. Un ajustement serré repose sur le frottement, mais un ajustement serré à l'aide d'une vis à billes est plus facile à réaliser. verrouillage mécanique12 est mieux adapté à ces cas.

| Alternative | Meilleur cas d'utilisation |

|---|---|

| Manches fuselées | Remontage fréquent et précis |

| Épaulement et écrou | Positionnement axial précis |

| Splines / Keyways | Transmission d'un couple extrême |

En résumé, si les ajustements serrés sont excellents pour les joints permanents, ils ne conviennent pas pour les pièces nécessitant un démontage régulier, un positionnement précis ou un transfert de couple extrême. La reconnaissance de ces limites est la clé d'une conception robuste et utilisable.

Débloquez Precision Fits avec PTSMAKE dès aujourd'hui

Prêt à assurer une pression d'ajustement interférentiel optimale pour votre prochain projet ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et détaillé sur les produits de précision. Usinage CNC et de moulage par injection. Laissez notre expertise en matière de fabrication fiable et à haute tolérance améliorer les performances de votre produit - commencez votre enquête dès aujourd'hui !

Obtenez une analyse détaillée de la façon dont ces pics de surface microscopiques influencent les performances des composants. ↩

Comprendre comment les contraintes dans plusieurs directions influencent le comportement des matériaux dans les assemblages. ↩

Apprenez comment cette contrainte circonférentielle est calculée dans les cylindres à parois épaisses. ↩

Cliquez pour découvrir comment les contraintes multiples influencent la défaillance des matériaux dans les conceptions à emboîtement. ↩

Comprendre comment les matériaux se comportent lorsqu'ils sont soumis à des contraintes au-delà de leur limite élastique et pourquoi cela a une incidence sur la résistance des joints. ↩

Découvrez comment ce mécanisme d'usure subtil peut provoquer des défaillances structurelles majeures dans les articulations soumises à des charges dynamiques. ↩

Découvrez comment cette propriété cruciale influe sur la sélection des matériaux dans les applications d'ingénierie de haute performance. ↩

Apprenez-en plus sur ce mode de défaillance spécifique et sur la manière de l'éviter dans vos conceptions. ↩

Découvrez comment le frottement, l'usure et la lubrification affectent les systèmes mécaniques. ↩

Découvrez les formules utilisées pour calculer les contraintes dans les cylindres à parois épaisses sous pression. ↩

Comprenez l'impact direct de cette valeur sur vos calculs d'ajustement des interférences à différentes températures. ↩

Découvrez comment les différents mécanismes de verrouillage mécanique se comparent pour les applications à couple élevé. ↩