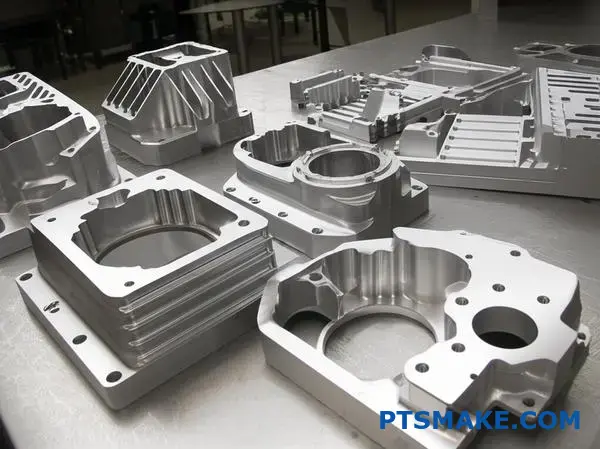

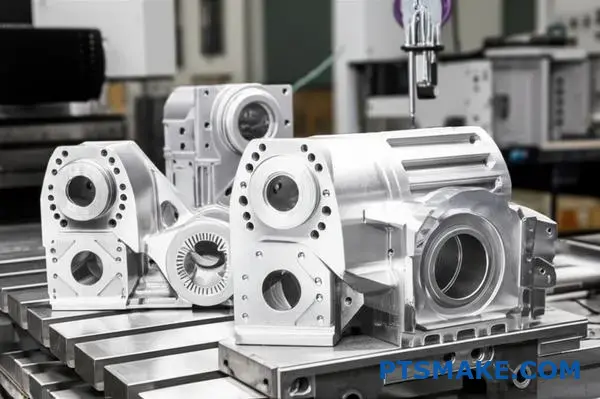

Les pièces complexes usinées par CNC échouent souvent en cours de production parce que les ingénieurs négligent des contraintes de conception essentielles. Votre composant parfaitement conçu devient un cauchemar de fabrication lorsque l'accès à l'outil est impossible, que les tolérances sont irréalistes ou que la géométrie crée des défis insurmontables en matière de maintien en position de travail.

La réussite de l'usinage CNC complexe dépend de l'équilibre entre la fonctionnalité des pièces et les contraintes de fabrication, grâce à des choix de conception stratégiques, à une sélection appropriée des matériaux et à une collaboration précoce entre les ingénieurs et les machinistes afin d'optimiser à la fois les performances et la rentabilité.

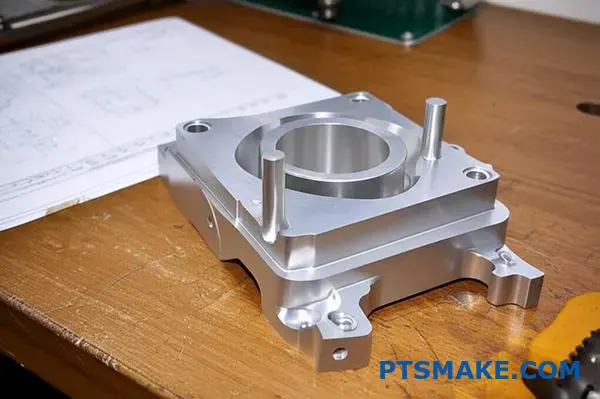

J'ai travaillé avec des centaines d'ingénieurs de PTSMAKE qui ont appris ces leçons à leurs dépens. Certains ont découvert que leurs "simples" modifications de conception pouvaient doubler le temps d'usinage, tandis que d'autres ont constaté que des ajustements mineurs de la géométrie permettaient d'économiser des milliers de dollars en coûts d'outillage. La différence entre une production en douceur et une nouvelle conception coûteuse se résume souvent à la compréhension de ces principes fondamentaux avant de s'engager dans la fabrication.

Principales considérations de conception pour les pièces complexes usinées par CNC ?

Avez-vous déjà finalisé la conception d'une pièce complexe pour vous entendre dire qu'elle est pratiquement impossible à fabriquer ou qu'elle va faire exploser le budget ? Ces allers-retours font perdre du temps et de l'énergie et bloquent des projets entiers.

Les principales considérations en matière de conception de pièces complexes usinées par CNC impliquent une compréhension approfondie des capacités des machines, la conception de la géométrie des pièces en vue de leur fabrication et la promotion d'une collaboration précoce avec les machinistes. Cet alignement permet d'éviter des reconceptions coûteuses, de raccourcir les délais d'exécution et de s'assurer que la pièce finale répond aux objectifs fonctionnels et budgétaires.

Comprendre les capacités des machines : 3 axes et 5 axes

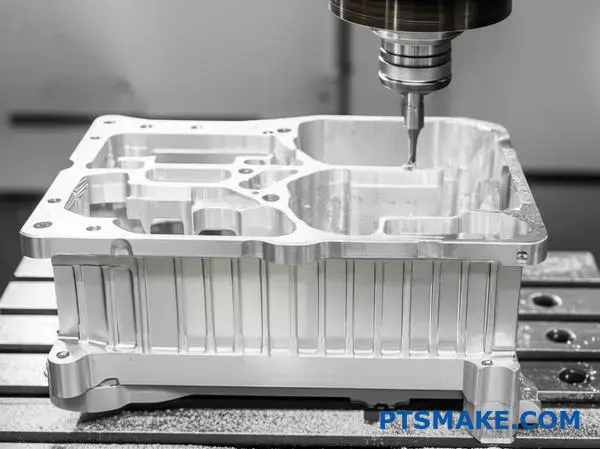

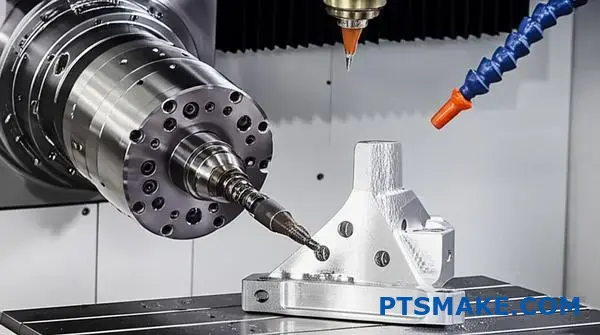

Le premier point de contrôle dans la conception d'une pièce complexe est la compréhension de l'équipement qui la créera. Les capacités d'une machine à 3 axes par rapport à une machine à 5 axes sont très différentes, et ce choix a un impact fondamental sur votre liberté de conception. Une machine à 3 axes travaille sur les plans X, Y et Z. Elle est parfaite pour les pièces plus simples. Elle est parfaite pour les pièces plus simples dont les caractéristiques sont accessibles par le haut. Toutefois, si votre pièce présente des contre-dépouilles, des trous obliques sur plusieurs faces ou des surfaces organiques complexes, une machine à 3 axes nécessitera plusieurs réglages. Chaque fois que la pièce est refixée manuellement, vous introduisez un risque d'erreur et augmentez considérablement le temps de travail.

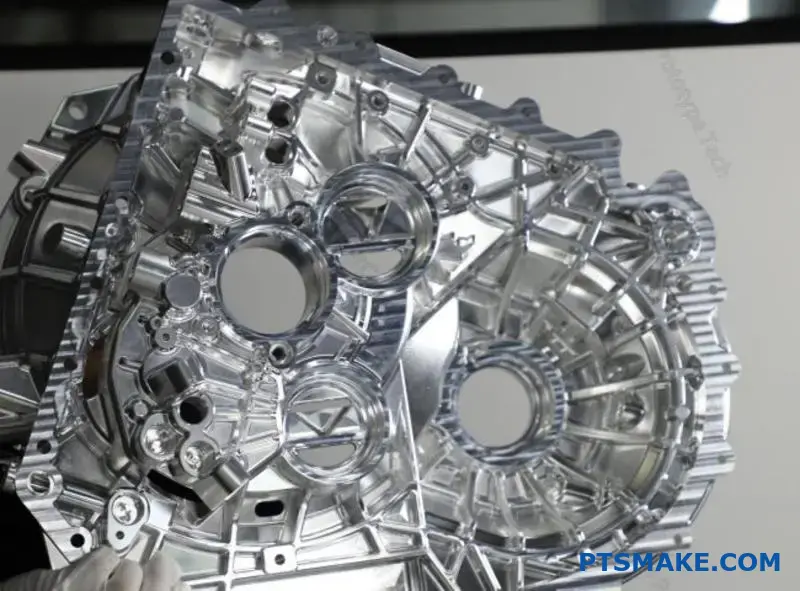

En revanche, l'usinage à 5 axes ajoute deux axes de rotation. Cela permet à l'outil de coupe d'approcher la pièce à partir d'une gamme d'angles beaucoup plus large, ce qui permet souvent de réaliser une pièce entière en un seul réglage. Pour l'usinage CNC vraiment complexe, cela change la donne. Il permet de créer des géométries complexes qui seraient impossibles à réaliser autrement ou dont le coût serait prohibitif. La machine degrés de liberté1 sont directement liés à la complexité qu'ils peuvent gérer efficacement. Dans le cadre de notre travail à PTSMAKE, nous avons vu des conceptions qui nécessiteraient six réglages différents sur une machine à 3 axes être réalisées en une seule opération transparente sur un centre à 5 axes. Cela permet non seulement d'améliorer la précision en éliminant l'empilement des tolérances, mais aussi de réduire le prix final de la pièce malgré le taux horaire plus élevé de la machine.

Comment la géométrie des pièces détermine la fabricabilité

La géométrie de votre pièce est le plan que suit la machine, et certains plans sont beaucoup plus faciles à lire que d'autres. Des caractéristiques qui paraissent simples dans un modèle CAO peuvent poser des problèmes majeurs dans l'atelier.

- Coins internes : Les outils de coupe sont ronds, ce qui signifie qu'ils ne peuvent pas créer des angles internes parfaitement aigus. Chaque angle interne doit avoir un rayon au moins aussi grand que l'outil qui le coupera. La conception d'un rayon plus petit nécessite un outil plus petit et plus fragile, ce qui augmente le temps d'usinage et le risque de rupture de l'outil.

- Les poches profondes : Le rapport idéal entre la profondeur d'une poche et le diamètre de l'outil est d'environ 3:1. Pour aller plus loin, il faut des outils spécialisés à longue portée qui sont sujets aux vibrations et à la déformation, ce qui compromet la finition de la surface et la précision.

- Murs minces : Les parois trop minces par rapport à leur hauteur peuvent vibrer pendant l'usinage, ce qui entraîne un broutage et une mauvaise précision dimensionnelle. Elles peuvent également se déformer sous l'effet de la chaleur et des contraintes du processus de coupe.

Une simple comparaison montre comment le choix de la machine est lié à la géométrie.

| Fonctionnalité | Usinage 3 axes | Usinage 5 axes |

|---|---|---|

| Complexité | Idéal pour les géométries simples et planes | Idéal pour les courbes complexes et les contre-dépouilles |

| Configurations | nécessite souvent de multiples configurations manuelles | Peut souvent compléter des pièces en une seule fois |

| Précision | Risque d'empilement des tolérances en cas de re-fixation | Précision accrue grâce à un seul point de serrage |

| Idéal pour | Supports, plaques et pièces prismatiques | Roues, implants médicaux, composants aérospatiaux |

La prise en compte de ces limites physiques lors de la phase de conception est l'essence même de la conception pour la fabrication (DFM).

L'impact des choix de conception sur le coût et le délai d'exécution

Chaque ligne, courbe et note de tolérance que vous ajoutez à un dessin a un impact direct sur le coût final et le calendrier de livraison. C'est une réalité qui peut être difficile à quantifier du seul point de vue de la conception, mais du point de vue d'un machiniste, le lien est clair comme de l'eau de roche. L'objectif n'est pas de compromettre la fonction de la conception, mais de la réaliser de la manière la plus efficace possible. Par exemple, la spécification d'une tolérance inutilement serrée sur une caractéristique non critique nous oblige à utiliser des vitesses de coupe plus lentes, des changements d'outils plus fréquents et des cycles d'inspection CMM étendus. L'assouplissement de cette même tolérance, lorsqu'elle est acceptable sur le plan fonctionnel, pourrait réduire de moitié le temps d'usinage pour cette caractéristique.

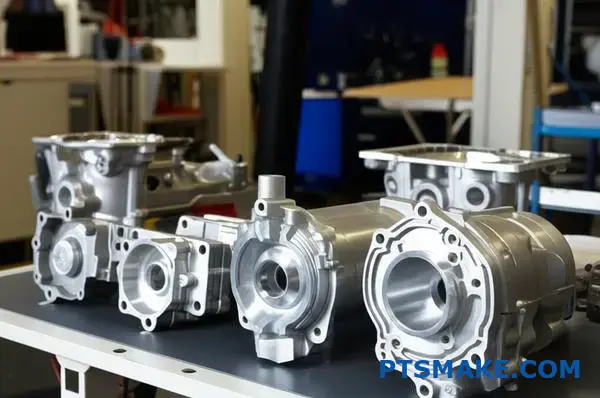

Le même principe s'applique à la finition des surfaces. Une finition usinée standard est relativement rapide à produire. Toutefois, pour obtenir une finition miroir (Ra 8 µin, par exemple), il faut effectuer des passes de fraisage fin supplémentaires et éventuellement des processus secondaires tels que le rodage ou le polissage, ce qui représente un gain de temps et d'argent non négligeable. Il est essentiel de se poser la question suivante : cette surface doit-elle être aussi lisse pour des raisons fonctionnelles ou est-elle purement esthétique ? Le choix des matériaux est un autre facteur important. Usinage d'une pièce en aluminium 6061 est simple. La fabrication de la même pièce à partir d'Inconel ou de Titane, matériaux courants dans l'aérospatiale, augmente considérablement l'usure de l'outil et réduit les vitesses de coupe, ce qui entraîne une augmentation des coûts et des délais d'exécution.

Concilier complexité et praticité

Les projets les plus réussis naissent de l'équilibre entre l'intention de la conception et la réalité de la fabrication. D'après mon expérience, cet équilibre est rarement trouvé de manière isolée. Il nécessite une communication et une collaboration ouvertes entre le concepteur et le machiniste. Le meilleur moment pour avoir cette conversation est au stade du concept, et non après que la conception a été finalisée et publiée. Chez PTSMAKE, nous collaborons souvent avec les équipes d'ingénieurs de nos clients dès le début du projet. Dans le cadre d'un projet récent, un client a conçu un logement avec plusieurs poches profondes. Notre analyse initiale a montré qu'il nécessiterait un outillage spécialisé et des temps de cycle longs. En collaborant, nous avons constaté qu'un ajustement mineur de la profondeur des poches et des rayons d'angle - changements qui n'avaient aucun impact sur la fonction de la pièce - nous permettait d'utiliser un outillage standard et de réduire le temps de cycle d'environ 30%. Ce simple dialogue à un stade précoce a permis d'économiser des milliers de dollars sur l'ensemble du cycle de production.

Ce tableau illustre la relation directe entre les choix de conception et leurs conséquences en matière de fabrication.

| Choix de la conception | Impact sur les coûts | Impact sur le délai d'exécution |

|---|---|---|

| Tolérances serrées (par exemple, ±0,001") | Haut | Augmenté |

| Finition de surface fine (par exemple Ra 16) | Modéré à élevé | Augmenté |

| Matériaux exotiques ou durs | Très élevé | Variable (approvisionnement et usinage) |

| Rayons/caractéristiques non standard | Modéré | Augmenté (outillage sur mesure) |

En fin de compte, une conception manufacturable est une conception intelligente. Elle répond à toutes les exigences fonctionnelles tout en respectant les processus physiques qui lui donnent vie.

La maîtrise de l'usinage CNC complexe nécessite une approche globale qui va au-delà du modèle CAO. Elle repose sur la compréhension de l'interaction entre la géométrie de votre pièce et les capacités de la machine. Des choix apparemment mineurs concernant les tolérances, les rayons d'angle et les finitions de surface ont un impact considérable sur les coûts et les délais. L'outil le plus puissant à votre disposition est une collaboration précoce. En vous engageant dès le départ avec votre partenaire de fabrication, vous transformez les obstacles potentiels en opportunités d'innovation et d'efficacité, et vous vous assurez que votre vision devient réalité.

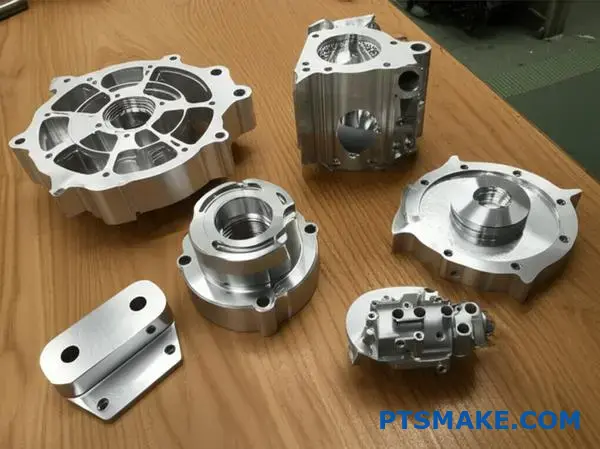

Optimisation de la géométrie : Éviter la complexité inutile.

Vous est-il déjà arrivé de finaliser un design et de vous rendre compte que le devis de fabrication était deux fois plus élevé que prévu ? Il se peut que ce bel élément complexe soit le coupable et qu'il fasse silencieusement gonfler vos coûts.

L'optimisation de la géométrie des pièces consiste à trouver un équilibre critique. Il s'agit d'éliminer méthodiquement les caractéristiques non essentielles qui augmentent le temps et le coût d'usinage, sans compromettre la fonction principale, la résistance ou la fiabilité de la pièce. C'est la clé d'un usinage CNC complexe efficace.

Le coût réel des fonctionnalités non essentielles

Dans l'usinage CNC complexe, chaque ligne d'un modèle CAO se traduit par un mouvement de machine, un parcours d'outil ou un changement de configuration. Les caractéristiques inutiles ne font pas qu'ajouter un peu de temps ; elles créent un effet cumulatif qui fait grimper les coûts et les délais. Plus la géométrie est complexe, plus l'outillage spécialisé, la programmation et l'attention de l'opérateur sont nécessaires.

Fonctionnalité et esthétique : Une évaluation critique

La première étape consiste à s'interroger sur chaque caractéristique : sert-elle un objectif fonctionnel ? Une caractéristique est fonctionnelle si elle est essentielle à l'assemblage, à l'alignement, à la résistance ou au fonctionnement de la pièce. Les caractéristiques esthétiques, bien qu'elles soient parfois importantes pour l'image de marque, n'apportent souvent que peu ou pas de valeur technique et peuvent être des facteurs de coûts importants.

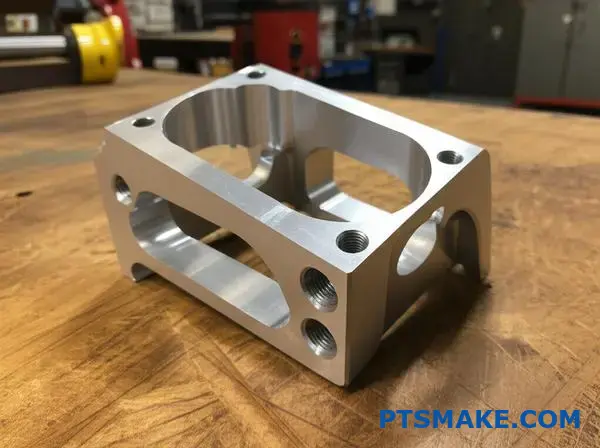

Pensez à un simple support. Une caractéristique fonctionnelle serait un trou de montage d'un diamètre et d'une tolérance spécifiques. Une caractéristique esthétique pourrait être un bord courbé élaboré qui n'améliore pas la résistance. Chez PTSMAKE, nous travaillons souvent avec nos clients pour faire la distinction entre les deux. L'un de nos projets concernait un boîtier dont la poche étroite et profonde avait été conçue pour des raisons purement visuelles. En la remplaçant par un renfoncement plus simple et plus large, nous avons réduit le temps d'usinage de près de 30% sans affecter le moins du monde les performances du produit. Ce type d'analyse est au cœur de notre processus de conception pour la fabrication (DFM). Il s'agit de faire des choix intelligents qui respectent à la fois l'intention de la conception et la réalité de la fabrication. Un produit soigneusement sélectionné données2 peut également simplifier l'ensemble du processus de configuration, réduisant ainsi les erreurs potentielles.

Analyse de l'impact des fonctionnalités

Pour vous aider à prendre une décision, vous pouvez créer une simple matrice d'évaluation. Cela vous oblige à justifier chaque élément de votre conception.

| Fonctionnalité | Objectif principal | Nécessité fonctionnelle (1-5) | Impact sur les coûts (1-5) | Décision |

|---|---|---|---|---|

| Trous de montage M4 | Assemblée | 5 (Essentiel) | 1 (faible) | Garder |

| Filet de 0,2 mm | Soulagement du stress | 4 (élevé) | 2 (moyen) | Garder |

| Logo gravé | L'image de marque | 1 (esthétique) | 4 (élevé) | Simplifier/supprimer |

| Côtes internes | Rigidité | 5 (Essentiel) | 3 (moyen) | Garder |

Ce processus permet de distinguer les éléments indispensables de ceux qui ne le sont pas, et de vous orienter vers une solution plus rationnelle et plus rentable.

Conception de l'intégrité structurelle

Au-delà de la simple suppression de caractéristiques, l'optimisation de la géométrie consiste à concevoir des pièces résistantes et durables. Une pièce trop usinée est une pièce faible. Chaque coupe enlève de la matière et, si elle n'est pas planifiée avec soin, elle peut compromettre l'intégrité structurelle du composant final, entraînant une défaillance sous charge. Cet aspect est particulièrement important pour les applications à haute performance dans des secteurs tels que l'aérospatiale et les appareils médicaux.

Éviter les concentrateurs de stress

Les angles internes aigus sont l'un des plus grands ennemis de l'intégrité structurelle. Ils agissent comme des concentrateurs de contraintes, créant des points où la force est amplifiée, ce qui entraîne souvent des fissures et des fractures. Même si un angle semble mineur sur un écran de CAO, il peut devenir un point de défaillance majeur dans le monde réel.

La solution est simple : ajouter des congés ou des rayons généreux à tous les angles internes. Cela permet de mieux répartir les contraintes sur la géométrie. D'après notre expérience, un congé légèrement plus grand peut augmenter considérablement la durée de vie d'une pièce avec un impact minimal sur le temps d'usinage. En fait, il simplifie souvent le processus, car il est possible d'utiliser des outils plus grands.

Les dangers d'un enlèvement excessif de matière

Il peut être tentant d'enlever autant de matière que possible pour réduire le poids. Toutefois, il convient de procéder de manière stratégique. L'évidement d'une pièce sans structures de soutien appropriées, telles que des nervures ou des goussets internes, peut la rendre fragile et sujette au gauchissement, à la fois pendant et après l'usinage.

Tenez compte des éléments suivants lors de la conception de l'enlèvement de matière :

| Mauvaises pratiques | Conséquence | Bonnes pratiques | Bénéfice |

|---|---|---|---|

| Angles internes aigus | Forte concentration de contraintes | Rayons intérieurs généreux | Répartit les contraintes, améliore la durée de vie de l'outil |

| Murs minces et non soutenus | Déformation, vibration, faiblesse | Ajouter des côtes ou épaissir les parois | Augmente la rigidité et la stabilité |

| Poches étroites et profondes | Difficile à usiner, bris d'outil | Élargir les poches, réduire la profondeur | Usinage plus rapide, meilleur état de surface |

Dans le cadre de projets antérieurs avec des clients, nous avons utilisé des outils de simulation pour identifier les zones à forte contrainte avant qu'une seule pièce de métal ne soit découpée. Cela nous permet de suggérer d'ajouter de la matière dans les zones critiques tout en en retirant dans les zones à faible contrainte. Le résultat est une pièce à la fois légère et solide, ce qui est idéal pour tout projet d'usinage CNC complexe. Cette approche réfléchie garantit que la pièce ne se contente pas de ressembler à la conception, mais qu'elle fonctionne parfaitement sous pression.

L'optimisation de la géométrie est une étape fondamentale de la réussite de l'usinage CNC complexe. Il ne s'agit pas de compromettre votre conception, mais plutôt de l'améliorer en évaluant de manière critique chaque caractéristique en fonction de sa nécessité fonctionnelle. En faisant la distinction entre les souhaits esthétiques et les besoins fonctionnels, vous pouvez réduire de manière significative les coûts de fabrication et les délais d'exécution. En outre, le fait de se concentrer sur l'intégrité structurelle en évitant les concentrateurs de contraintes et en planifiant soigneusement l'enlèvement de matière garantit que votre pièce finale n'est pas seulement fabricable, mais qu'elle est également solide et fiable pour l'application à laquelle elle est destinée.

Gestion de l'épaisseur des parois et des proportions des éléments.

Avez-vous déjà conçu une pièce dont les parois étaient si minces qu'elles se déformaient pendant l'usinage ou dont les caractéristiques étaient si hautes qu'elles s'entrechoquaient, ruinant la pièce finale ?

Il est fondamental de gérer correctement l'épaisseur des parois et les proportions des caractéristiques. Cela signifie qu'il faut respecter les minima spécifiques aux matériaux et utiliser des rapports hauteur/largeur stables pour éviter les vibrations, en veillant à ce que le composant final atteigne les tolérances serrées requises dans l'usinage CNC complexe.

Lorsque l'on parle d'usinage CNC complexe, la conversation est souvent centrée sur les machines multi-axes et les tolérances serrées. Toutefois, les principes les plus fondamentaux de la conception pour la fabrication (DFM) sont tout aussi essentiels. L'épaisseur des parois est l'un de ces principes fondamentaux. Si les parois sont trop fines, elles ne peuvent pas résister aux forces de coupe. Cela entraîne des déformations, des vibrations et une incapacité à respecter les tolérances. Dans certains cas, la pièce peut même se déformer ou se casser sur la machine. Chaque matériau se comporte différemment, c'est pourquoi la première étape consiste à établir une base de référence pour l'épaisseur minimale.

La règle d'or : Minimums spécifiques aux matériaux

Il n'est pas possible d'appliquer une règle unique. Les métaux sont généralement plus rigides que les plastiques, ce qui permet d'obtenir des parois plus fines. Mais même au sein des métaux, il existe des différences significatives. Un matériau solide comme l'acier inoxydable peut supporter des caractéristiques plus fines qu'un matériau plus souple comme l'acier inoxydable. matériau comme l'aluminium. Chez PTSMAKE, nous conseillons souvent nos clients sur la base de tests approfondis et de l'expérience acquise dans le cadre de projets. Par exemple, alors que vous pouvez vous contenter d'une paroi de 0,5 mm en aluminium pour une petite pièce, nous recommandons un minimum plus sûr de 0,8 mm pour les applications générales afin de garantir la stabilité et la répétabilité. Les plastiques sont encore plus sensibles à la chaleur et aux forces de coupe, et nécessitent des parois plus épaisses pour éviter la fonte ou le gauchissement. C'est là que se situe le véritable défi de la bavardage3 entre en jeu ; ce n'est pas seulement un bruit, c'est un signe physique que la pièce ou l'outil vibre de manière incontrôlée, ce qui entraîne une mauvaise finition de la surface et une imprécision dimensionnelle.

Lignes directrices générales concernant l'épaisseur minimale des parois

Voici un tableau de référence rapide basé sur ce que nous voyons généralement dans les projets réussis. Il s'agit de points de départ, et des facteurs tels que la taille des caractéristiques et la géométrie des pièces peuvent influencer la décision finale.

| Matériau | Épaisseur de paroi minimale recommandée | Notes |

|---|---|---|

| Aluminium (6061) | 0,8 mm (0,031 in) | Solide et léger, mais peut dévier s'il est trop fin. |

| Acier inoxydable (304/316) | 0,75 mm (0,030 in) | La grande rigidité permet d'obtenir des parois plus fines. |

| Plastique ABS | 1,5 mm (0,060 in) | Sujet au gauchissement dû à la chaleur pendant l'usinage. |

| Polycarbonate (PC) | 1,0 mm (0,040 in) | Plus rigide que l'ABS, il permet d'obtenir des parois légèrement plus fines. |

| PEEK | 1,0 mm (0,040 in) | Excellente stabilité thermique pour un plastique. |

Ignorer ces directives ne met pas seulement en péril une seule pièce, mais peut avoir un impact sur l'ensemble du programme de production. Une pièce défectueuse signifie qu'il faut tout recommencer, ce qui consomme plus de matériaux et un temps machine précieux.

Au-delà d'une simple épaisseur minimale, la relation entre les différentes caractéristiques - leurs proportions - est ce qui dicte véritablement le succès d'une opération d'usinage CNC complexe. Des parois hautes et minces ou des poches profondes et étroites sont des exemples classiques de caractéristiques qui posent problème. Elles agissent comme des diapasons, vibrant lorsque l'outil de coupe entre en contact avec le matériau. Cette vibration, même à un niveau microscopique, se traduit directement par des erreurs dimensionnelles et une finition de surface rugueuse et insatisfaisante. La clé est de concevoir des caractéristiques intrinsèquement stables, et nous pouvons y parvenir en adhérant à des ratios géométriques éprouvés.

Stabiliser les caractéristiques avec des proportions

Pour les éléments autoportants tels que les nervures ou les murs, le rapport hauteur/largeur est le paramètre le plus important. Un mur haut et maigre fléchira inévitablement sous la pression du cutter. En règle générale, la hauteur ne doit pas dépasser quatre fois l'épaisseur. Si vous avez besoin d'un élément plus haut, vous devez soit augmenter son épaisseur, soit ajouter des structures de soutien telles que des goussets pour l'étayer. Ce principe est essentiel pour maintenir la précision exigée par des industries telles que l'aérospatiale et les appareils médicaux, où le moindre écart peut entraîner la défaillance d'un composant.

Gestion des caries et des poches

La même logique s'applique aux caries. Une poche profonde et étroite est un défi pour plusieurs raisons. Tout d'abord, elle nécessite un outil de coupe long et fin, qui est lui-même susceptible de dévier et de se briser. Deuxièmement, l'évacuation des copeaux devient un problème sérieux. Lorsque les copeaux s'accumulent au fond de la poche, ils risquent de coincer, de casser ou d'abîmer la surface de la pièce. Dans l'idéal, la profondeur d'une poche ne devrait pas dépasser dix fois le diamètre de l'outil, bien que certaines techniques avancées puissent repousser cette limite. Pour l'usinage standard, un rapport profondeur/largeur de la poche inférieur à 4:1 est une pratique sûre et efficace.

| Type de caractéristique | Ratio recommandé | Conséquence du dépassement du ratio |

|---|---|---|

| Côtes / Parois | Hauteur ≤ 4 x Largeur | Vibrations, mauvais état de surface, imprécision. |

| Poches / cavités | Profondeur ≤ 4 x Largeur | Déviation de l'outil, mauvaise évacuation des copeaux, rupture de l'outil. |

| Petits trous | Profondeur ≤ 10 x Diamètre | Casse de l'outil, difficulté à dégager les copeaux. |

Dans le cadre de nos collaborations avec les clients de PTSMAKE, nous examinons souvent les conceptions et suggérons des modifications mineures de ces ratios. Une petite augmentation de l'épaisseur d'une paroi ou une légère réduction de la profondeur d'une poche peut faire la différence entre une production rentable à haut rendement et une série de revers frustrants.

En résumé, la réussite de l'usinage CNC complexe repose en grande partie sur des principes de conception intelligents. Avez-vous réfléchi à l'impact de l'épaisseur des parois sur la stabilité de la pièce ? Le respect des minima spécifiques aux matériaux pour les parois constitue votre première ligne de défense contre les vibrations et l'imprécision. En outre, la gestion des proportions des caractéristiques, comme le maintien d'un rapport hauteur/largeur des nervures inférieur à 4:1, évite le broutage de l'outil et garantit une finition de surface de haute qualité. Ces règles fondamentales sont essentielles pour créer des pièces robustes, fiables et fabricables qui respectent les tolérances les plus strictes.

Coins internes, rayons et conception de la cavité ?

Avez-vous déjà conçu une pièce avec des angles internes aigus, pour finalement devoir faire face à des coûts d'usinage plus élevés ou à une défaillance inattendue de la pièce ? Cet oubli courant peut rapidement faire dérailler le calendrier et le budget d'un projet.

La conception de coins internes avec des rayons généreux et la prise en compte des rapports entre la profondeur et la largeur de la cavité sont essentiels pour la fabricabilité. Ces pratiques réduisent l'usure des outils, minimisent les points de contrainte, améliorent l'état de surface et, en fin de compte, permettent d'obtenir des pièces usinées CNC plus robustes et plus rentables.

Le défi des angles internes aigus

Dans le monde de l'usinage CNC, les outils de coupe sont cylindriques. Parce qu'ils tournent, ils ne peuvent pas créer un angle interne parfaitement net à 90 degrés. Toute tentative de création d'un angle avec un rayon inférieur à celui de l'outil oblige ce dernier à ralentir considérablement, ce qui augmente l'engagement et soumet l'outil et le matériau à d'énormes contraintes. Il ne s'agit pas seulement d'un inconvénient, mais de conséquences graves pour votre projet.

Premièrement, il crée des points de concentration de contraintes4Il s'agit de points faibles où une pièce est la plus susceptible de se fissurer ou de se rompre sous l'effet d'une charge. Pour les composants utilisés dans l'aérospatiale, l'automobile ou les applications médicales, il s'agit d'un risque inacceptable. Deuxièmement, l'augmentation de la charge et du frottement entraîne une usure rapide de l'outil, ce qui se traduit par des changements d'outils plus fréquents et des coûts de production plus élevés. Le machiniste doit utiliser un outil plus petit et plus fragile et faire tourner la machine à une vitesse beaucoup plus lente, ce qui augmente le temps d'usinage et le coût final. Chez PTSMAKE, nous conseillons souvent à nos clients, au cours de l'étape de conception pour la fabrication (DFM), qu'une petite modification de la conception peut permettre de réaliser des économies significatives.

La règle d'or des rayons internes

Une ligne directrice simple mais efficace consiste à concevoir des rayons d'angle internes au moins égaux à 130% du rayon de l'outil de coupe. Par exemple, si nous prévoyons d'utiliser une fraise de 10 mm de diamètre (avec un rayon de 5 mm), le rayon idéal de l'angle interne serait d'au moins 6,5 mm (5 mm * 1,3). Cet espace supplémentaire permet à l'outil de se déplacer en douceur et de manière cohérente sans s'arrêter dans l'angle. Il réduit considérablement le broutage de l'outil, améliore l'évacuation des copeaux et permet d'obtenir un meilleur état de surface. D'après nos tests internes, cette règle simple peut prolonger la durée de vie de l'outil jusqu'à 50% dans certaines applications.

| Fonctionnalité | Impact de l'usinage | Intégrité de la partie | Implication des coûts |

|---|---|---|---|

| Angle vif (rayon de 0) | Extrêmement difficile ; nécessite un usinage par électroérosion | Forte concentration de contraintes | Très élevé |

| Petit rayon (< rayon de l'outil) | Usure importante de l'outil, vitesses lentes | Concentration modérée des contraintes | Haut |

| Rayon optimal (>130% Tool) | Usinage efficace, bonne finition | Faible concentration de contraintes | Optimal |

Ce tableau montre clairement que la conception de produits manufacturables dès le départ est l'approche la plus efficace pour n'importe quelle entreprise. usinage complexe à la machine à commande numérique projet.

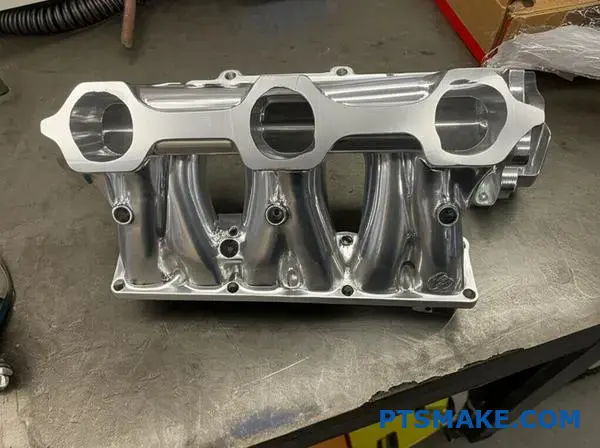

Maîtriser la conception des cavités et des poches

Tout comme les angles internes, les cavités et les poches doivent faire l'objet d'une réflexion approfondie. La principale difficulté réside dans le rapport entre la profondeur et la largeur. L'usinage d'une poche profonde et étroite est l'un des aspects les plus délicats de l'usinage des métaux. usinage complexe à la machine à commande numérique. Lorsqu'un outil s'enfonce dans une cavité, plusieurs problèmes apparaissent et peuvent compromettre la qualité de la pièce finale. Le plus important d'entre eux est la déviation de l'outil. Un outil de coupe long et mince est plus susceptible de se plier sous l'effet des forces de coupe, ce qui entraîne des imprécisions dimensionnelles, des parois effilées et un mauvais état de surface. Vous pouvez concevoir une poche dont les parois sont parfaitement verticales, mais le résultat usiné peut être légèrement incliné si l'outil dévie.

L'évacuation des copeaux est un autre problème critique. Dans une poche profonde, les copeaux peuvent rester coincés, empêchant l'outil de coupe de faire son travail efficacement. Cette accumulation augmente la chaleur, ce qui peut endommager à la fois l'outil et la pièce. Elle peut même conduire à une défaillance catastrophique de l'outil, entraînant l'arrêt de la production et la mise au rebut éventuelle de la pièce. Enfin, il est difficile d'acheminer le liquide de refroidissement jusqu'à l'arête de coupe au fond d'une cavité profonde, ce qui contribue encore à l'accumulation de chaleur et à de mauvaises conditions de coupe. Ces facteurs combinés signifient que les poches profondes nécessitent des vitesses plus lentes, un outillage spécialisé et des stratégies d'usinage plus complexes, autant d'éléments qui augmentent le coût global.

Lignes directrices pratiques pour les ratios de cavité

Pour éviter ces problèmes, il est préférable de suivre certaines lignes directrices établies pour la profondeur de la cavité. Une règle générale que nous suivons chez PTSMAKE est de maintenir la profondeur d'une cavité à un maximum de quatre fois le diamètre de l'outil de coupe (un rapport de 4:1). Ce rapport permet généralement d'obtenir une rigidité suffisante de l'outil et un enlèvement efficace des copeaux sans nécessiter de techniques spéciales. Il est possible d'aller au-delà de ce ratio, mais cela introduit de la complexité et des coûts.

| Rapport profondeur/largeur | Niveau de risque | Problèmes communs | Mesures recommandées |

|---|---|---|---|

| Jusqu'à 3:1 | Faible | Déviation minimale de l'outil | Pratiques d'usinage standard |

| 3:1 à 5:1 | Moyen | Augmentation de la déflexion, accumulation de copeaux | Réduction des vitesses d'alimentation, perçage de la dent |

| > 5:1 | Haut | Déflexion importante, finition médiocre | Nécessite des outils spécialisés à longue portée |

En concevant les poches et les cavités en tenant compte de ces ratios, vous pouvez simplifier considérablement le processus d'usinage. Cela nous permet d'utiliser un outillage plus standard et plus rigide et de faire tourner les machines à des vitesses optimales. Cela permet non seulement de s'assurer que la pièce respecte les tolérances spécifiées, mais aussi de respecter le budget et le calendrier du projet.

En résumé, la conception en vue de la fabrication est primordiale dans les domaines suivants usinage complexe à la machine à commande numérique. En incorporant des rayons généreux dans les coins internes - idéalement 130% du rayon de l'outil - vous réduisez considérablement les points de contrainte et l'usure de l'outil. De même, le respect d'un rapport conservateur entre la profondeur et la largeur de la cavité, tel que 4:1, empêche la déviation de l'outil et garantit une bonne évacuation des copeaux. Ces considérations de conception sont fondamentales pour produire des pièces de haute qualité et rentables et démontrent une approche proactive pour éviter les écueils courants de la production.

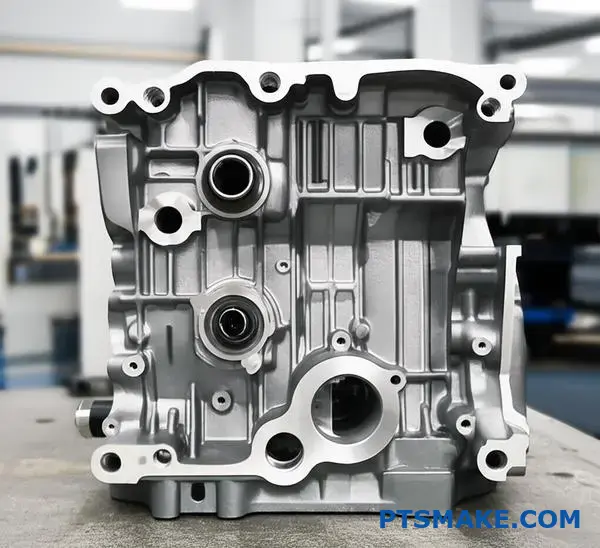

Défis en matière de serrage et de fixation dans le cadre de l'usinage complexe ?

Vous est-il déjà arrivé de finaliser une conception complexe et de découvrir que la préparation de la pièce pour l'usinage est un casse-tête en soi ? Le risque d'accumuler des erreurs à chaque nouveau réglage mine-t-il votre confiance dans la précision de la pièce finale ?

La réussite d'un projet d'usinage CNC complexe dépend d'une stratégie de bridage qui maîtrise la géométrie de la pièce et minimise les réglages. En concevant pour la fabrication et en utilisant une fixation intelligente, vous pouvez éviter les erreurs, garantir l'accessibilité de l'outil et maintenir des tolérances serrées à chaque opération.

Comment la géométrie de la pièce détermine le maintien en position de travail

La géométrie d'une pièce est la première chose que nous analysons lorsque nous planifions une stratégie d'usinage chez PTSMAKE. C'est le facteur principal qui dicte la façon dont nous la tiendrons. Complexe Les pièces ont rarement de grandesNous avons souvent affaire à des surfaces planes et parallèles, parfaites pour un étau standard. Au lieu de cela, nous avons souvent affaire à des parois minces, des courbes organiques et des poches profondes, qui représentent chacune un défi unique.

Le problème des murs minces et des formes irrégulières

Les composants à parois minces sont très sensibles à la déformation. Une pression de serrage trop élevée peut facilement déformer le matériau, ce qui entraîne des caractéristiques non conformes aux spécifications. De même, les pièces aux formes complexes et non prismatiques manquent de surfaces stables pour un serrage sûr. Cela nous oblige à faire preuve de créativité. Dans ces situations, le dispositif de fixation devient aussi important que l'outil de coupe. L'objectif est de fournir une rigidité maximale avec une force de serrage minimale, en répartissant uniformément la pression pour éviter d'endommager la pièce. Il s'agit d'un défi majeur dans l'usinage CNC complexe, où la précision est primordiale.

Concevoir pour la fabrication : Une approche proactive

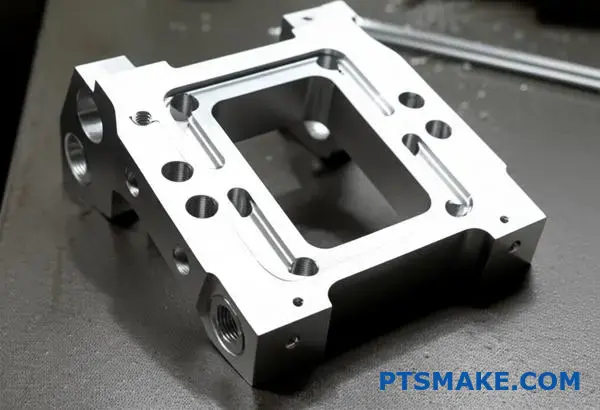

La meilleure façon de résoudre un problème de fixation est de le prévenir dès la phase de conception. Nous collaborons souvent avec nos clients pour intégrer des caractéristiques qui simplifient le maintien en position de travail. Il ne s'agit pas de compromettre la fonction de la conception, mais d'ajouter de petits éléments stratégiques. Il peut s'agir d'ajouter des languettes ou des bossages sacrificiels qui fournissent une surface de serrage sûre, qui est ensuite usinée lors d'une opération finale. Un autre aspect essentiel est la définition d'un référence de base5 sur le dessin. Le machiniste dispose ainsi d'une base stable et reproductible pour toutes les mesures et opérations, ce qui n'est pas négociable lorsque la précision est primordiale.

| Géométrie des pièces | Défi commun | Solution de maintien au travail recommandée |

|---|---|---|

| Composants à paroi mince | Déformation sous la pression de serrage | Etau hydraulique basse pression, mandrin à vide, mâchoires souples sur mesure |

| Formes complexes et organiques | Absence de surfaces de serrage parallèles | Fixations sur mesure imprimées en 3D, maintien en queue d'aronde, encapsulation |

| Pièces avec des poches profondes | Accès aux outils et évacuation des copeaux | Mâchoires souples de grande taille, dispositifs de fixation des fenêtres, systèmes de refroidissement à haute pression |

Les coûts cachés des installations multiples

Chaque fois qu'une pièce est retirée d'un dispositif de fixation et re-serrée pour une nouvelle opération, vous introduisez un risque d'erreur. Il s'agit de l'un des risques les plus importants dans l'usinage CNC complexe. Même avec l'équipement le plus avancé, il est impossible de déplacer une pièce avec une répétabilité parfaite et sans erreur. Ces minuscules imprécisions s'accumulent à chaque réglage, un phénomène connu sous le nom d'empilement de tolérances. Pour un pièce nécessitant des tolérances serréesDeux ou trois configurations peuvent suffire à faire sortir une dimension critique de ses spécifications.

Au-delà de la précision, les réglages multiples nuisent à l'efficacité. Chaque réglage nécessite l'arrêt de la machine, la manipulation manuelle de la pièce et la vérification des nouveaux alignements. Il s'agit d'un temps improductif qui augmente les délais et les coûts, deux problèmes majeurs pour tout responsable des achats.

Stratégies visant à minimiser les mises en place

La stratégie la plus efficace pour lutter contre ces problèmes consiste à usiner autant de caractéristiques que possible en un seul serrage.

Adopter l'usinage 5 axes

C'est là que l'usinage 5 axes change la donne. En permettant à l'outil de coupe d'approcher la pièce de cinq côtés différents sans avoir à la resserrer, nous pouvons réaliser des pièces très complexes en un ou deux réglages. Chez PTSMAKE, notre investissement dans la technologie 5 axes est essentiel pour notre capacité à fournir des pièces de haute précision dans des délais compétitifs. Elle résout directement le problème de l'empilement des tolérances et améliore l'efficacité globale.

Utiliser des systèmes modulaires de fixation et de palettes

Pour les séries de production, les montages modulaires sur palette sont incroyablement efficaces. Nous construisons le dispositif et montons la matière première sur une palette hors ligne pendant que la machine est occupée à découper une autre pièce. Lorsque la machine est prête, la palette entière est chargée rapidement et avec précision. Ce système garantit une grande répétabilité entre les pièces et réduit considérablement le temps d'arrêt de la machine, transformant ce qui pourrait être une installation de 30 minutes en un échange d'une minute.

Dans le domaine de l'usinage CNC complexe, la stratégie de bridage est essentielle à la réussite. La géométrie de la pièce influe directement sur la conception de la fixation, tandis que les réglages multiples présentent des risques pour la précision et l'efficacité. En concevant les pièces de manière proactive en tenant compte du serrage, en tirant parti de la technologie 5 axes pour minimiser les réglages et en utilisant des fixations intelligentes telles que des systèmes modulaires, nous pouvons relever ces défis. Cette approche garantit que même les composants les plus complexes sont usinés conformément aux spécifications, dans les délais impartis et sans erreurs coûteuses.

Stratégies d'état de surface et de tolérance pour les pièces complexes ?

Vous est-il déjà arrivé de spécifier les tolérances les plus étroites et une finition miroir sur chaque élément, pour finalement recevoir un devis qui dépassait de loin votre budget ? Il s'agit là d'un écueil fréquent.

Pour les pièces complexes, une stratégie efficace consiste à trouver un équilibre entre la fonction et la fabricabilité. Vous ne devez appliquer des tolérances serrées et des finitions de surface fines qu'aux surfaces fonctionnelles critiques. Cette approche sélective permet d'éviter les coûts inutiles et l'allongement de la durée d'usinage en minimisant les étapes de fabrication supplémentaires.

Le lien critique entre les spécifications de conception et le coût

Dans l'usinage CNC complexe, la finition de la surface et la tolérance ne sont pas seulement des chiffres sur un dessin ; ce sont des facteurs de coûts directs. Plus la géométrie de la pièce est complexe, plus il est difficile d'obtenir une finition fine et de maintenir des tolérances serrées sur toutes les caractéristiques. Par exemple, l'usinage d'une poche étroite et profonde avec une finition très lisse est beaucoup plus difficile que la finition d'une simple surface plane. L'accès à l'outil est limité, l'évacuation des copeaux est difficile et les vibrations peuvent devenir un problème. C'est là qu'une approche stratégique devient essentielle.

Pourquoi la sur-tolérance tue le budget

L'un des problèmes les plus courants que je rencontre est la "sur-tolérance", c'est-à-dire la spécification de tolérances plus strictes que ce que la fonction de la pièce exige réellement. Les ingénieurs optent souvent pour des tolérances serrées par mesure de sécurité, mais cette prudence a un prix élevé. Chaque niveau de précision exige des machines plus perfectionnées, un outillage spécialisé, des vitesses de coupe plus lentes et des inspections plus fréquentes. Dans certains de nos projets antérieurs à PTSMAKE, le passage d'une tolérance non critique de ±0,01 mm à ±0,05 mm a permis de réduire le coût d'usinage de cette caractéristique de plus de 50%. Il s'agit d'un simple changement qui a un impact considérable. La clé est de se demander si cette tolérance est vraiment nécessaire pour que la pièce fonctionne correctement. La bonne métrologie6 est essentielle, mais elle doit être appliquée là où elle apporte une valeur ajoutée.

Voici une analyse simplifiée de l'impact de la tolérance sur les coûts :

| Tolérance (mm) | Coût d'usinage relatif | Processus typique |

|---|---|---|

| ±0.1 | 1x | Fraisage/tournage CNC standard |

| ±0.025 | 2.5x | Fraisage/tournage CNC de précision |

| ±0.01 | 5x | Rectification / CNC de précision |

| ±0.005 | 10x+ | Rodage / Honing |

Comme vous pouvez le constater, le fait de resserrer la tolérance d'une norme de ±0,1 mm à une précision de ±0,01 mm peut quintupler le coût. Appliquez toujours la règle "aussi lâche que possible, aussi serré que nécessaire".

Comment les exigences en matière d'état de surface façonnent le plan de fabrication

La finition de la surface, souvent spécifiée sous la forme d'une rugosité moyenne (Ra), détermine directement les processus de fabrication requis. Une finition usinée standard peut être acceptable pour des composants internes, mais une pièce destinée au consommateur peut nécessiter une surface beaucoup plus lisse et esthétique. L'obtention d'une finition plus fine n'est pas un simple ajustement ; elle nécessite souvent une séquence de fabrication complètement différente.

De l'usinage primaire au post-traitement

Le parcours d'une pièce ne s'arrête pas toujours à sa sortie de la machine CNC. L'état de surface requis détermine souvent la suite du processus. Une valeur Ra plus faible (finition plus lisse) nécessite généralement des vitesses d'avance plus lentes, des outils de coupe plus fins et plusieurs passes de finition au cours du processus CNC. Toutefois, pour les finitions très fines, des opérations secondaires sont inévitables.

Par exemple, une demande de Ra de 1,6 µm peut être satisfaite par un fraisage CNC minutieux. Mais si le dessin demande un Ra de 0,4 µm, le plan doit inclure des étapes de post-traitement telles que le meulage ou le polissage. Chaque étape supplémentaire ajoute du temps et des coûts au projet. Nous avons récemment travaillé sur un projet concernant un collecteur complexe pour un système de dynamique des fluides. Les canaux internes nécessitaient une finition très lisse pour garantir un écoulement laminaire, tandis que les surfaces externes non fonctionnelles pouvaient se contenter d'une finition standard telle qu'usinée. En spécifiant des finitions différentes selon les caractéristiques, le client a réalisé des économies considérables sans compromettre les performances.

Voici comment les exigences en matière d'état de surface peuvent influencer le choix du procédé :

| Etat de surface (Ra µm) | Processus communs requis | Exemple de cas d'utilisation |

|---|---|---|

| 3.2 - 6.3 | Usinage CNC standard | Composants structurels internes |

| 1.6 - 3.2 | Usinage CNC de précision | Surfaces d'accouplement, certaines parties visibles |

| 0.8 - 1.6 | Broyage, Sablage de perles | Ajustements de haute précision, esthétique soignée |

| < 0.4 | Rodage, polissage, honage | Composants optiques, surfaces d'appui |

Comprendre cette relation vous aide à concevoir des pièces qui sont à la fois fonctionnelles et rentables à produire. En communiquant avec votre partenaire de fabrication, comme nous chez PTSMAKE, dès le début de la phase de conception, vous pouvez aligner vos exigences sur les méthodes de production les plus efficaces pour l'usinage CNC complexe.

Dans le domaine de l'usinage CNC complexe, une stratégie réfléchie en matière de finition de surface et de tolérance est cruciale pour la gestion des coûts et des délais. N'oubliez pas de n'appliquer des spécifications strictes qu'aux caractéristiques critiques, là où la fonction l'exige. Cette approche sélective permet d'éviter le surtraitement des surfaces non essentielles, ce qui se traduit directement par des économies. Le fait de comprendre que des exigences spécifiques en matière de finition imposent des étapes supplémentaires, comme le meulage ou le polissage, vous permet de créer des modèles qui ne sont pas seulement fonctionnels, mais aussi optimisés en termes d'efficacité de fabrication et de rentabilité.

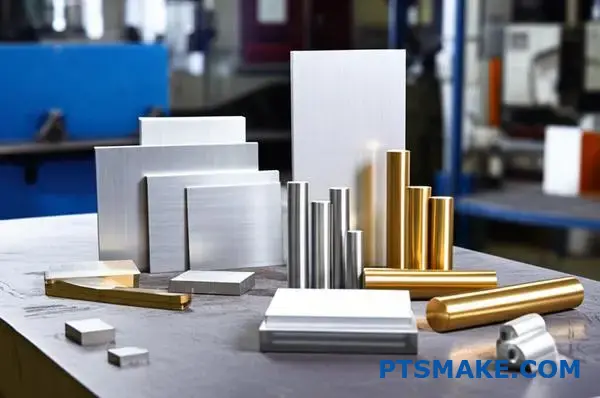

Impact de la sélection des matériaux sur l'usinage CNC complexe ?

Vous est-il déjà arrivé de finaliser une conception avec un matériau très performant pour découvrir qu'il doublait le coût d'usinage et le délai d'exécution ? Cette inadéquation peut rapidement faire dérailler les projets les mieux préparés.

Les propriétés des matériaux telles que la dureté, l'usinabilité et la dilatation thermique influencent directement la faisabilité, le coût et le temps requis pour un usinage CNC complexe. Le choix d'un matériau équilibré en termes de performances et de facilité de fabrication est essentiel pour atteindre l'objectif de votre conception sans dépasser le budget ou le délai imparti.

Les propriétés fondamentales qui influencent les résultats de l'usinage

Lorsqu'on s'attaque à un projet d'usinage CNC complexe, le matériau n'est pas seulement un élément passif ; c'est un participant actif qui dicte l'ensemble du processus. Trois propriétés, en particulier, ont un impact considérable sur la réussite, le coût et la rapidité. Les comprendre est la première étape pour prendre des décisions plus judicieuses en matière de conception et de fabrication.

La dureté et son effet d'entraînement

La dureté du matériau est souvent la première chose que les ingénieurs considèrent pour les performances, mais elle a une relation directe et inverse avec l'efficacité de l'usinage. Plus le matériau est dur (comme l'acier à outils D2 ou l'Inconel), plus il oppose de résistance à l'outil de coupe. Cela se traduit par :

- Augmentation de l'usure des outils : Les outils s'émoussent plus rapidement, ce qui nécessite des changements plus fréquents et augmente les coûts d'outillage.

- Vitesses et alimentations plus lentes : Pour éviter de casser les outils et de générer une chaleur excessive, nous devons faire tourner les machines plus lentement, ce qui augmente directement le temps de cycle par pièce.

- Forces de coupe plus élevées : Cela peut entraîner des vibrations et des déformations, ce qui rend plus difficile le respect de tolérances strictes sur des éléments délicats ou complexes.

Pour les pièces complexes aux détails fins, ces défis sont amplifiés. Une petite fraise coupant de l'acier trempé est la recette d'un processus lent et coûteux, avec un risque élevé de rupture de l'outil.

Les cotes d'usinabilité comme guide

L'usinabilité n'est pas uniquement une question de dureté. Il s'agit d'une mesure plus large de la facilité avec laquelle un matériau peut être coupé, qui tient compte de facteurs tels que la formation de copeaux. Par exemple, certains matériaux plus tendres comme l'acier inoxydable 304 sont considérés comme "gommeux". Ils produisent de longs copeaux filandreux qui peuvent s'enrouler autour de l'outil et de la pièce à usiner, risquant de ruiner l'état de surface ou de casser la fraise. Une évaluation formelle de l'usinabilité, souvent comparée à celle de l'acier 1212, constitue un bon point de départ pour la comparaison.

| Matériau | Taux d'usinabilité (approx.) | Caractéristiques principales |

|---|---|---|

| Aluminium 6061-T6 | 90% | Excellente usinabilité, bon contrôle des copeaux |

| Acier inoxydable 304 | 45% | Gommeux, nécessite un outillage/réfrigérant spécifique |

| PEEK | 60% | Bon, mais sensible à l'accumulation de chaleur |

| Inconel 718 | 12% | Extrêmement résistant, durcit rapidement |

Le défi de la dilatation thermique

La chaleur est un sous-produit inévitable de l'usinage. Lorsque l'outil coupe le matériau, la friction génère de la chaleur qui se transmet à la pièce. Cela entraîne une dilatation du matériau. Le problème se pose lorsqu'il s'agit de tolérances serrées, car un matériau ayant une forte teneur en chaleur peut se dilater. coefficient de dilatation thermique7 peut évoluer de manière significative. La pièce peut être parfaitement conforme aux spécifications lorsqu'elle est chaude sur la machine, mais une fois qu'elle est refroidie à la température ambiante, elle peut se contracter hors tolérance. Ce phénomène est particulièrement problématique pour les plastiques comme le Delrin et les métaux comme l'aluminium. La gestion de ce problème nécessite des stratégies avancées telles que l'arrosage par inondation, les cycles de perçage et parfois même la réduction des contraintes après l'usinage, qui ajoutent toutes du temps et de la complexité au processus.

Une approche stratégique de la sélection des matériaux

Choisir le bon matériau, ce n'est pas toujours choisir le plus facile à usiner. Il s'agit de trouver le point d'intersection entre les exigences de performance et la fabricabilité. La surspécification d'un matériau peut être tout aussi préjudiciable que sa sous-spécification. L'essentiel est de faire un choix conscient et éclairé.

Équilibrer la performance, le coût et le volume

Dans le cadre de notre travail à PTSMAKE, nous guidons souvent nos clients dans un processus de prise de décision qui met en balance les besoins de l'application et la réalité de la fabrication. Il est utile d'envisager ce processus sous la forme d'une simple matrice. Demandez-vous quels sont les facteurs non négociables et quels sont ceux qui présentent une certaine flexibilité.

| Priorité | Exemples de considérations | Les orientations matérielles |

|---|---|---|

| Axé sur la performance | Doit résister à une chaleur extrême ou à des produits chimiques corrosifs. Nécessite la plus grande résistance possible. | Inconel, titane, PEEK, aciers trempés. Préparez-vous à des coûts d'usinage plus élevés. |

| Axé sur les coûts | Un prototype fonctionnel ou une pièce pour une application non critique. | Aluminium 6061, laiton, delrin (acétal). Ces matériaux offrent un excellent rapport qualité-prix et sont faciles à usiner. |

| Approche équilibrée | Il faut une bonne résistance à la corrosion et une bonne solidité, mais le coût est également un facteur. | Acier inoxydable 303 (plus facile à usiner que 304), aluminium 7075. Il s'agit de bonnes options intermédiaires. |

En catégorisant le principal moteur de votre projet, vous pouvez réduire les choix de matériaux et avoir une conversation plus productive avec votre partenaire de fabrication. Parfois, une légère modification de la conception peut permettre d'utiliser un matériau plus facile à usiner, ce qui permet de réaliser des économies importantes sans compromettre la fonction.

Quand envisager d'autres solutions : L'usinage par décharge électrique (EDM)

Parfois, la combinaison du matériau et de la géométrie rend l'usinage CNC conventionnel impraticable. C'est particulièrement vrai pour les caractéristiques qu'un outil rotatif ne peut pas créer. Il est alors temps d'envisager d'autres procédés.

Pour relever les défis complexes de l'usinage CNC, l'usinage par décharge électrique (EDM) est un outil puissant de notre arsenal. L'électroérosion utilise des étincelles électriques contrôlées pour éroder le matériau, ce qui offre des avantages uniques :

- Usinage de matériaux ultra-durs : Il peut couper n'importe quel matériau conducteur, quelle que soit sa dureté. Il est donc idéal pour les aciers à outils trempés, le titane et les alliages exotiques qui sont brutaux avec les outils de coupe conventionnels.

- Création de coins internes nets : Un outil de fraisage est rond, il laissera donc toujours un rayon dans un angle interne. L'électroérosion peut produire des angles internes parfaitement nets et carrés.

- Usinage sans stress : Comme l'électrode ne touche jamais physiquement la pièce à usiner, il n'y a pas de forces de coupe. Cela permet de créer des parois extrêmement fines et des caractéristiques délicates qui se déformeraient ou se briseraient sous la pression du fraisage.

Reconnaître les limites d'un processus et savoir quand en appliquer un autre est la marque d'un véritable partenaire de fabrication. Pour certaines caractéristiques complexes, forcer une solution avec la CNC est moins efficace et plus coûteux que de passer à une méthode plus appropriée comme l'électroérosion.

La sélection des matériaux est une décision fondamentale dans l'usinage CNC complexe qui dicte le coût, le délai et la faisabilité globale. Les propriétés clés telles que la dureté, l'usinabilité et la dilatation thermique présentent des défis uniques qui doivent être gérés. Un équilibre stratégique entre les performances d'un matériau et sa facilité d'usinage est essentiel pour réussir. Pour les conceptions comportant des matériaux extrêmement durs ou des caractéristiques impossibles à usiner, des procédés alternatifs tels que l'électroérosion offrent une voie de fabrication plus efficace et souvent plus économique.

Approches rentables pour les pièces usinées CNC complexes.

Vous vous efforcez d'éviter l'escalade des coûts de l'usinage CNC complexe ? Vous trouvez que l'obtention d'une haute précision implique souvent de sacrifier votre budget, ce qui vous oblige à faire des compromis difficiles dans votre conception ?

La clé d'un usinage CNC complexe et rentable réside dans une conception intelligente pour la fabrication (DFM). En consolidant les caractéristiques, en normalisant les dimensions et en minimisant les tolérances serrées, vous pouvez réduire considérablement les temps de programmation, de réglage et d'usinage, ce qui diminue directement votre coût unitaire sans compromettre les fonctionnalités essentielles.

Conception stratégique pour la fabrication (DFM)

L'un des domaines les plus propices à la maîtrise des coûts est la phase de conception, bien avant qu'un bloc de métal n'atteigne la machine. D'après l'expérience de PTSMAKE, quelques principes fondamentaux de DFM permettent de réaliser les économies les plus importantes pour les pièces complexes.

Consolidation des fonctionnalités

Au lieu de concevoir un assemblage de plusieurs pièces simples qui doivent être fixées ensemble, envisagez la possibilité de les combiner en un seul composant usiné plus complexe. Même si la pièce individuelle peut sembler plus complexe, cette approche permet d'éliminer les coûts associés à la production de plusieurs composants, à la gestion d'une nomenclature plus importante et, surtout, à la main-d'œuvre et au temps nécessaires à l'assemblage. Elle peut également améliorer la solidité et la précision globales du produit final en supprimant les points potentiels de défaillance ou de désalignement entre les différentes pièces.

Le pouvoir de la normalisation

Les ingénieurs aiment la créativité, mais lorsqu'il s'agit de coûts, la normalisation est leur meilleure alliée. Le fait de s'en tenir à des tailles de perçage, à des spécifications de filetage et à des rayons d'outil standard permet d'utiliser des outils disponibles sur le marché. Chaque fois qu'une conception nécessite un outil personnalisé, cela augmente les coûts et les délais pour l'approvisionnement en outils et les procédures de réglage uniques. Par exemple, il est beaucoup plus efficace de concevoir des poches dont les rayons d'angle correspondent aux tailles de fraises standard (par exemple, 3 mm, 6 mm, 10 mm) que de spécifier un rayon non standard de 4,75 mm qui nécessiterait un outil sur mesure ou un processus d'usinage plus lent. Ce détail apparemment insignifiant a un impact important sur le temps de cycle global.

Tolérances : Le facteur de coût caché

Les tolérances inutilement serrées sont peut-être le principal facteur d'augmentation des coûts dans l'usinage CNC complexe. Chaque dimension figurant sur un dessin doit être remise en question : "Est-ce que vraiment doit-il être aussi précis ?" La relation entre la tolérance et le coût n'est pas linéaire, elle est exponentielle. L'assouplissement d'une tolérance non critique peut réduire considérablement le temps d'usinage, l'usure de l'outillage et les exigences en matière d'inspection. Une bonne compréhension des Dimensionnement et tolérancement géométriques8 permet de définir clairement les caractéristiques qui sont essentielles et celles qui ne le sont pas.

Le tableau ci-dessous, basé sur des données provenant de projets que nous avons traités, illustre l'impact du resserrement des tolérances sur l'effort d'usinage.

| Niveau de tolérance | Temps d'usinage relatif | Impact relatif sur les coûts |

|---|---|---|

| Standard (±0,1 mm) | 1x | Base |

| Serré (±0,025 mm) | 2.5x | Augmentation significative |

| Très serré (±0,01 mm) | 5x+ | Augmentation exponentielle |

Comme vous pouvez le constater, le simple fait de demander une plus grande précision alors qu'elle n'est pas nécessaire sur le plan fonctionnel peut doubler ou tripler vos coûts.

Équilibrer la complexité, le volume et le coût

Pour prendre des décisions éclairées pendant la phase de conception, il faut bien comprendre les compromis entre trois facteurs essentiels : la complexité de votre pièce, le volume que vous avez l'intention de produire et le coût unitaire qui en résulte. Ces éléments sont interconnectés et l'optimisation de l'un d'entre eux a souvent un impact sur les autres.

La relation complexité-coût

Lorsque la complexité d'une pièce augmente - en raison de géométries complexes, de surfaces multiples ou de la nécessité d'un usinage à 5 axes - le coût par pièce augmente naturellement. Cela est dû à plusieurs facteurs :

- Temps de programmation : Les pièces plus complexes nécessitent beaucoup plus de temps de programmation FAO.

- Mise en place et fixation : Des montages sur mesure peuvent être nécessaires pour maintenir la pièce de manière sûre et précise pour diverses opérations.

- Temps d'usinage : Les caractéristiques complexes nécessitent souvent des vitesses de coupe plus lentes, des outils plus petits et davantage de repositionnement de la machine, ce qui allonge le temps de cycle par pièce.

- Inspection : La vérification de géométries complexes et de tolérances serrées nécessite un équipement d'inspection plus perfectionné (comme une MMT) et plus de temps de la part des techniciens du contrôle de la qualité.

Pour les prototypes et les petites séries, ces coûts initiaux sont répartis sur un très petit nombre d'unités, ce qui rend le coût par pièce très élevé.

Comment le volume de production modifie l'équation

Les économies d'échelle jouent un rôle majeur dans l'usinage CNC complexe. Bien que les coûts initiaux de configuration et de programmation soient élevés, il s'agit de dépenses uniques. Au fur et à mesure que le volume de production augmente, ces coûts sont amortis sur un plus grand nombre de pièces, ce qui fait chuter le coût unitaire de manière significative.

Ce tableau présente une ventilation simplifiée de l'impact du volume sur la répartition des coûts :

| Volume de production | Impact des coûts de mise en place | Impact sur les coûts d'usinage | Coût unitaire |

|---|---|---|---|

| 1-10 pièces (prototype) | Très élevé | Haut | Très élevé |

| 100-500 pièces (faible volume) | Moyen | Moyen | Modéré |

| Plus de 1000 pièces (production) | Faible | Optimisé | Faible |

Pour les projets à grand volume, il peut même être rentable d'investir dans des montages plus avancés ou dans un outillage optimisé qui réduit le temps de cycle, une stratégie qui n'aurait pas de sens pour une poignée de pièces.

Prendre des décisions éclairées dès le début

Le meilleur moment pour équilibrer ces facteurs est au tout début du processus de conception. C'est là que le partenariat avec un fabricant comme PTSMAKE, dès le début, apporte une valeur ajoutée considérable. Avant de finaliser une conception, posez des questions essentielles :

- Toutes les caractéristiques de cette pièce sont-elles nécessaires d'un point de vue fonctionnel ?

- Cette tolérance peut-elle être assouplie sans affecter les performances ou l'ajustement ?

- Existe-t-il une géométrie plus simple permettant d'obtenir le même résultat ?

- Comment le volume de production prévu influencera-t-il mes choix en matière de matériaux et de conception ?

En répondant à ces questions, vous pouvez orienter votre conception vers une solution qui est non seulement fonctionnelle, mais aussi optimisée pour l'efficacité de la fabrication dès le départ.

En bref, pour réaliser un usinage CNC complexe rentable, il ne s'agit pas de prendre des raccourcis, mais plutôt de prendre des décisions intelligentes et éclairées dès le départ. En appliquant les principes de la DFM, tels que la consolidation des caractéristiques, l'utilisation de dimensions standard et l'évaluation critique de chaque tolérance, vous pouvez réduire les dépenses. La compréhension des compromis entre la complexité et le volume de production vous permet de concevoir des pièces optimisées pour votre budget et vos besoins en termes de performances. Une collaboration précoce avec votre partenaire de fabrication est essentielle pour débloquer ces économies significatives et garantir la réussite du projet.

Erreurs de conception courantes à éviter dans l'usinage CNC complexe ?

Vous est-il déjà arrivé de concevoir une pièce complexe qui semblait parfaite en CAO, mais de devoir faire face à une hausse des coûts de production ou à des retards inattendus ? Le problème réside souvent dans de petits détails de conception négligés avant le début de la fabrication.

Les erreurs les plus courantes en matière d'usinage CNC complexe consistent à sur-spécifier les tolérances, à concevoir des caractéristiques difficiles ou impossibles à usiner et à négliger l'accès à l'outil. En corrigeant ces erreurs dès le départ, on améliore les possibilités de fabrication, on réduit les coûts et on garantit une meilleure qualité de la pièce finale.

Le coût élevé de la précision inutile

L'un des problèmes les plus fréquents que nous rencontrons dans les projets chez PTSMAKE est la surspécification des tolérances. Les ingénieurs, qui visent la perfection, appliquent souvent des tolérances extrêmement strictes à l'ensemble d'une pièce. Bien que la précision soit l'objectif de l'usinage CNC complexe, toutes les caractéristiques ne requièrent pas le même niveau de précision. L'application d'une tolérance générale de ±0,001 pouce à des surfaces non critiques peut considérablement augmenter les coûts sans ajouter de valeur fonctionnelle.

Pourquoi cela se produit-il ? L'obtention de tolérances plus serrées nécessite des réglages plus minutieux, des vitesses de machine plus lentes, un outillage spécialisé et des processus de contrôle de la qualité plus intensifs. Par exemple, une opération de fraisage standard peut être rapide et rentable, mais le respect d'une tolérance très stricte peut nécessiter une étape de meulage final ou plusieurs cycles d'inspection à l'aide d'outils avancés de contrôle de la qualité. Métrologie9 l'équipement. Ce temps et cette main-d'œuvre supplémentaires se traduisent directement par des coûts plus élevés et des délais d'exécution plus longs. L'essentiel est de n'appliquer des tolérances serrées que lorsqu'elles sont nécessaires d'un point de vue fonctionnel, par exemple sur les surfaces d'accouplement, les alésages de roulement ou les caractéristiques d'alignement critiques. Pour toutes les autres surfaces, la spécification d'une tolérance plus standard et plus souple rendra la pièce nettement plus économique à produire.

Concevoir des fonctionnalités qui défient la physique

Un autre obstacle fréquent est la conception de caractéristiques théoriquement possibles dans un environnement CAO, mais peu pratiques ou impossibles à créer sur une machine CNC. Ces conceptions ignorent souvent les limites physiques des outils de coupe et de la cinématique de la machine.

Coins internes nets et irréalistes

Un exemple classique est la conception d'angles internes aigus à 90 degrés. Les fraises standard sont cylindriques, ce qui signifie qu'elles laisseront toujours un rayon dans un angle interne. Il est impossible de créer un angle parfaitement net avec un outil de fraisage standard. Bien que des techniques telles que l'électroérosion (EDM) permettent d'y parvenir, elles ajoutent un processus complètement distinct et coûteux. Une bien meilleure approche consiste à concevoir un petit rayon, ou congé, dans tous les angles internes. Ce rayon doit être légèrement supérieur à celui de l'outil de coupe que vous avez l'intention d'utiliser.

Le problème des poches étroites et profondes

Les poches ou canaux profonds et étroits représentent également un défi majeur. L'usinage de ces caractéristiques nécessite un outil de coupe long et fin. Ces outils sont susceptibles de dévier, de vibrer (broutage) et de se casser, ce qui compromet la finition de la surface et la précision des dimensions. En règle générale, la profondeur d'une poche ne devrait pas dépasser quatre à six fois le diamètre de l'outil de coupe. Si une poche profonde est inévitable, il convient d'envisager d'autres solutions de conception, comme l'élargissement de la poche pour permettre l'utilisation d'un outil plus robuste ou la conception de la pièce en deux composants distincts pouvant être assemblés ultérieurement.

| Erreur courante | Pourquoi c'est un problème | Alternative manufacturière |

|---|---|---|

| Tolérances serrées de la couverture | Augmente le temps machine, l'usure de l'outillage et les coûts d'inspection. | N'appliquer des tolérances serrées qu'aux caractéristiques critiques. |

| Coins internes tranchants | Les outils standard sont ronds ; ils nécessitent un processus secondaire et coûteux. | Concevoir un petit rayon (congé) dans tous les angles internes. |

| Poches étroites et profondes | La déviation de l'outil et les vibrations entraînent une mauvaise finition et une imprécision. | Élargir la poche ou réduire son rapport profondeur/diamètre. |

Oublier l'outil nécessaire pour arriver à destination

Une caractéristique magnifiquement conçue ne sert à rien si l'outil de coupe ne peut pas l'atteindre physiquement pour l'usiner. L'accès à l'outil est un aspect fondamental de la conception pour la fabrication (DFM) qu'il est étonnamment facile de négliger, en particulier pour les pièces à géométrie complexe. Chaque surface à usiner doit disposer d'un chemin clair et dégagé pour l'outil de coupe et son support.

Caractéristiques cachées et contre-dépouilles gênantes

Les caractéristiques situées dans des cavités profondes ou bloquées par d'autres parois peuvent être impossibles à usiner avec des configurations standard à 3 ou même 5 axes. Une contre-dépouille, une caractéristique qui ne peut pas être usinée du haut vers le bas, est un exemple courant. Bien que des outils spéciaux tels que les fraises à sucette ou à rainure en T permettent de créer certaines contre-dépouilles, ils ont des limites et ajoutent une complexité et un coût considérables. Dans de nombreux projets antérieurs, nous avons constaté qu'il était plus efficace de redessiner la pièce pour éliminer la contre-dépouille. Il peut s'agir de diviser un composant unique et complexe en deux pièces plus simples qui seront ensuite fixées ensemble. Cette approche permet non seulement de résoudre le problème d'accès, mais aussi de simplifier l'ensemble du processus de fabrication.

Les dangers des murs minces et du désordre Caractéristiques

Un autre problème lié à l'accès est la conception de parois trop fines. Les parois minces manquent de rigidité et peuvent vibrer ou se déformer sous la pression de l'outil de coupe, ce qui entraîne des imprécisions dimensionnelles et un mauvais état de surface. Dans certains cas, elles peuvent même se casser pendant l'usinage. Nous recommandons généralement une épaisseur de paroi minimale en fonction du matériau et de la taille globale de la pièce, mais un bon point de départ consiste à éviter les parois plus fines que 0,8 mm (0,03 pouce) pour les métaux. De même, placer des éléments trop près les uns des autres peut empêcher un outil de s'insérer entre eux. Il faut toujours laisser un espace suffisant autour des éléments pour tenir compte du diamètre de l'outil de coupe et de son support. Il est essentiel de penser à la trajectoire de l'outil pendant la phase de conception pour obtenir des résultats satisfaisants en matière d'usinage CNC complexe.

| Problème d'accès | Défi de l'usinage | Solution de conception |

|---|---|---|

| Caractéristiques obstruées | L'outil ne peut pas atteindre la surface pour la couper. | Assurer une trajectoire claire pour l'outil ; simplifier la géométrie. |

| Sous-coupes | Nécessite un outillage spécial et coûteux ainsi que des trajectoires de machines complexes. | Redéfinir la conception pour éliminer la contre-dépouille ou diviser la pièce. |

| Murs minces | Vibrations, déviations et ruptures potentielles pendant l'usinage. | Augmenter l'épaisseur de la paroi pour plus de rigidité. |

| Caractéristiques de l'encombrement | Il n'y a pas assez d'espace pour que l'outil puisse s'insérer entre les éléments. | Augmenter l'espacement entre les éléments adjacents. |

Pour un usinage CNC complexe efficace, il est essentiel d'éviter les erreurs de conception les plus courantes. En ne spécifiant des tolérances que lorsque cela est nécessaire, vous pouvez réduire les coûts de manière significative. La conception de caractéristiques manufacturables, telles que l'ajout de rayons aux angles internes et l'évitement de poches étroites et profondes, permet d'éviter les retards de production. Plus important encore, le fait de toujours tenir compte de l'accès à l'outil permet de s'assurer que votre conception peut être créée physiquement. Penser au processus de fabrication dès le départ permet d'obtenir des pièces de meilleure qualité et plus rentables, ainsi qu'une expérience de production plus harmonieuse.

Lignes directrices pour la conception à l'intention des ingénieurs : Garantir la fabricabilité et la performance.

Vous est-il déjà arrivé de finaliser la conception d'une pièce complexe, avant de vous heurter à un devis de fabrication étonnamment élevé ou à un rapport indiquant que la pièce n'est pas usinable ? Cet écart entre la conception et la réalité entraîne des retards frustrants et des dépassements de budget.

Pour garantir la fabricabilité et les performances de l'usinage CNC complexe, les ingénieurs doivent intégrer les principes de conception pour la fabrication (DFM), collaborer avec les fournisseurs dès le début et utiliser la simulation et le prototypage pour valider les conceptions avant de s'engager dans la production à grande échelle.

Principes fondamentaux de la DFM pour les pièces complexes

La conception pour la fabrication (DFM) consiste à concevoir des produits de manière à ce qu'ils soient faciles et rentables à fabriquer. Pour l'usinage CNC complexe, cela ne signifie pas qu'il faille simplifier votre conception au point de compromettre sa fonction. Il s'agit plutôt de faire des choix intelligents qui respectent les réalités du processus d'usinage. Il s'agit de travailler avec le processus, et non contre lui. Dans des projets antérieurs de PTSMAKE, nous avons vu comment de petits ajustements de DFM peuvent conduire à des économies de coûts et de temps significatives sans altérer les performances de base de la pièce.

Tolérance réfléchie

Toutes les surfaces n'ont pas besoin d'une tolérance très précise. La surtolérance est l'un des facteurs les plus courants de coûts inutiles. Des tolérances plus strictes nécessitent des réglages de machine plus précis, des vitesses de coupe plus lentes, des changements d'outils plus fréquents et des contrôles de qualité approfondis. L'essentiel est de n'appliquer des tolérances serrées que lorsqu'elles sont critiques sur le plan fonctionnel. Pour les caractéristiques non critiques, l'utilisation de tolérances standard peut réduire considérablement le temps et le coût de l'usinage. Nous avons constaté qu'en faisant passer une tolérance de ±0,01 mm à ±0,05 mm sur une surface non jointive, on peut parfois réduire de moitié le coût de cette caractéristique spécifique.

Accès aux outils et rayons

Réfléchissez à la manière dont un outil de coupe accèdera physiquement au matériau qu'il doit enlever. Les poches profondes avec de petits coins intérieurs constituent un défi classique. Les fraises en bout standard sont rondes, elles laisseront donc toujours un rayon dans un angle interne. Il est impossible de spécifier un angle interne parfaitement net à 90 degrés sans recourir à des processus secondaires tels que l'électroérosion. Il est préférable de concevoir des angles internes dont le rayon est légèrement supérieur à celui de l'outil de coupe. Une bonne règle empirique consiste à faire en sorte que le rayon de l'angle soit au moins égal à 1/8e de la profondeur de la cavité. Cela permet d'avoir un outil plus rigide et plus court, ce qui réduit le broutage et améliore la finition de la surface. Dimensionnement et tolérancement géométriques10 est le langage utilisé pour définir précisément ces caractéristiques.

Épaisseur de la paroi et rapports de caractéristiques

Pour les pièces nécessitant un enlèvement de matière important, les parois minces peuvent être problématiques. Elles sont sujettes aux vibrations (broutage) pendant l'usinage, ce qui peut entraîner un mauvais état de surface et des imprécisions dimensionnelles. Elles peuvent également se déformer sous l'effet des contraintes induites par le processus.

| Fonctionnalité | Lignes directrices recommandées | Raison |

|---|---|---|

| Épaisseur minimale de la paroi | > 0,8 mm pour les métaux, > 1,5 mm pour les plastiques | Prévient les vibrations, les déformations et les bris d'outils. |

| Rapport entre la profondeur et le diamètre du trou | < 10:1 | Les trous plus profonds posent des problèmes d'évacuation des copeaux et d'écoulement du liquide de refroidissement. |

| Rapport d'aspect (hauteur:largeur) des caractéristiques | < 4:1 | Les éléments hauts et fins sont instables et difficiles à usiner avec précision. |

Le respect de ces directives permet d'obtenir une pièce plus robuste, capable de résister aux forces d'un usinage CNC complexe.

La valeur de la collaboration et de la validation

Une bonne conception sur papier ne représente que la moitié de la bataille. La concrétisation efficace de cette conception nécessite un travail d'équipe et de vérification. Les projets les plus réussis sur lesquels j'ai travaillé impliquaient un partenariat solide entre l'ingénieur concepteur et l'équipe de fabrication dès le départ. Cette approche collaborative permet de découvrir les problèmes potentiels bien avant qu'ils ne se transforment en problèmes coûteux dans l'atelier. Elle transforme le processus de fabrication d'un simple service en un avantage stratégique.

Implication précoce des fournisseurs (ESI)

N'attendez pas que votre conception soit "définitive" pour parler à votre partenaire de fabrication. Faire appel à un fournisseur tel que PTSMAKE dès la phase conceptuelle permet d'accéder à une riche expérience pratique. Nous pouvons examiner vos conceptions initiales et vous faire part de nos commentaires sur la sélection des matériaux, les stratégies de tolérancement et la géométrie des caractéristiques susceptibles d'améliorer la fabricabilité. Par exemple, un client nous a présenté la conception d'un boîtier en aluminium qui nécessitait un fraisage en profondeur. En suggérant une modification mineure des rayons d'angle internes et en ajoutant une légère marge de tolérance, nous avons réussi à améliorer l'aptitude à la fabrication. angle de dépouilleNous les avons aidés à réduire le temps d'usinage prévu de plus de 30%, une économie qui s'est directement répercutée sur leurs résultats. Ce dialogue précoce est essentiel pour optimiser les pièces destinées à un usinage CNC complexe.

Prototypage pour la vérification physique

La simulation est puissante, mais rien ne vaut le fait de tenir une pièce physique dans ses mains. Le prototypage est une étape de validation essentielle. Il vous permet de :

- Test de forme et d'ajustement : Vérifiez comment votre pièce interagit avec les autres composants d'un assemblage.

- Valider le choix du matériau : S'assurer que le matériau sélectionné répond aux exigences fonctionnelles en matière de résistance, de poids et de durabilité.

- Effectuer des essais fonctionnels : Soumettez la pièce à des conditions réelles pour vérifier ses performances avant d'investir dans l'outillage de production.

Nous recommandons souvent un processus de prototypage en plusieurs étapes. Commencez par un modèle bon marché imprimé en 3D pour les vérifications initiales de forme et d'ajustement, puis passez à un prototype fonctionnel usiné par CNC en utilisant le matériau de production final. Cette approche itérative permet de dédramatiser l'ensemble du projet.

Utiliser la simulation pour prédire les résultats