L'usinage de pièces de grande taille pose des défis uniques qui peuvent faire varier le calendrier et le budget de votre projet. Les processus CNC standard sont souvent insuffisants lorsqu'il s'agit de composants surdimensionnés, ce qui entraîne des problèmes de précision, des distorsions thermiques et des retouches coûteuses qui retardent les calendriers de production critiques.

L'usinage CNC de grandes pièces fait appel à des équipements spécialisés, à des techniques multi-axes avancées et à une gestion thermique précise pour fabriquer des composants surdimensionnés avec des tolérances serrées pour des industries telles que l'aérospatiale, la défense, le pétrole et le gaz.

La complexité de l'usinage de grandes pièces va bien au-delà de la simple mise à l'échelle des processus standard. Qu'il s'agisse des défis liés à la manutention des matériaux ou des exigences en matière d'assurance qualité, chaque aspect exige une attention particulière et une expertise spécialisée. La compréhension de ces facteurs vous aide à prendre des décisions éclairées concernant votre stratégie de fabrication et la sélection de vos partenaires. Permettez-moi de vous présenter les industries clés, les défis techniques et les solutions innovantes qui définissent les opérations réussies d'usinage CNC de grandes pièces.

Applications industrielles spécifiques de l'usinage CNC de grandes pièces.

Vous êtes-vous déjà demandé comment les composants massifs et critiques des fusées ou des éoliennes sont fabriqués avec une précision absolue ? Un seul défaut dans ces pièces géantes peut être catastrophique.

L'usinage CNC de grandes pièces est un processus de fabrication essentiel pour des industries telles que l'aérospatiale, l'énergie et la défense. Il permet de créer des composants de haute précision à grande échelle, des ailes d'avion aux pales de turbine, garantissant ainsi l'intégrité structurelle, la sécurité et l'efficacité opérationnelle indispensables à ces secteurs exigeants.

Lorsque nous parlons d'usinage CNC de grandes pièces, ce n'est pas seulement une question de taille. Il s'agit de maintenir une précision extrême sur des surfaces énormes et des géométries complexes. Dans les projets passés de PTSMAKE, nous avons constaté que les industries ayant une tolérance zéro pour les erreurs sont les principaux moteurs de cette technologie. Deux des secteurs les plus exigeants sont l'aérospatiale et le pétrole et le gaz.

Aérospatiale : Repousser les limites de la précision

Dans l'industrie aérospatiale, le poids et la résistance de chaque composant sont d'une importance capitale. Il n'y a tout simplement pas de place pour l'erreur lorsque des vies sont en jeu. L'usinage CNC de grandes pièces est essentiel pour la fabrication des composants qui définissent la sécurité et les performances d'un avion.

Composants et matériaux critiques

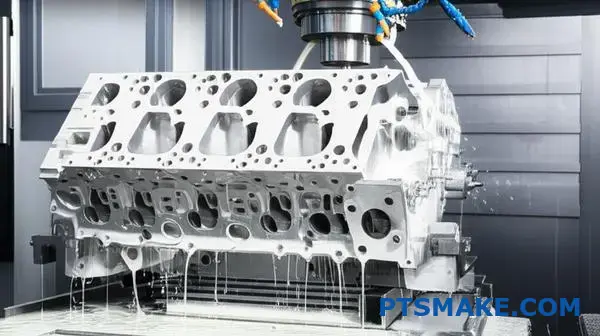

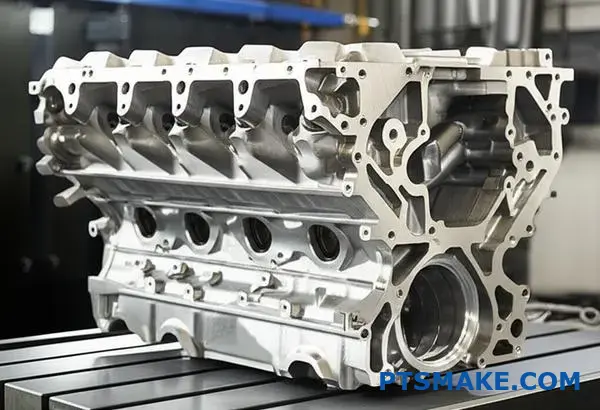

Pensez aux éléments structurels clés tels que les longerons d'aile, les cadres de fuselage et les composants du train d'atterrissage. Ces éléments sont souvent usinés à partir de blocs uniques et massifs de matériaux très résistants tels que le titane ou les alliages d'aluminium. Cette approche monolithique permet de créer des pièces plus résistantes et plus légères que les assemblages constitués de multiples pièces plus petites. L'objectif est d'éliminer les points de défaillance potentiels tels que les joints ou les soudures. L'obtention des tolérances serrées requises sur une pièce pouvant mesurer plusieurs mètres de long représente un défi technique de taille. La machine-outil précision volumétrique1 devient primordial pour s'assurer que chaque élément est exactement là où il doit être.

Pétrole et gaz : Durabilité sous pression extrême

Le secteur du pétrole et du gaz opère dans certains des environnements les plus difficiles au monde, qu'il s'agisse de sites de forage en haute mer ou de plates-formes isolées dans le désert. Les composants utilisés doivent résister à d'immenses pressions, à des températures extrêmes et à des matériaux corrosifs. Une défaillance n'est pas envisageable, car elle peut entraîner des catastrophes environnementales et des pertes financières massives.

Des composants qui résistent aux éléments

Ici, l'usinage CNC de grandes pièces est utilisé pour créer des composants robustes tels que des obturateurs de puits, des corps de vannes à grande échelle et des boîtiers d'équipements sous-marins. Ces pièces sont souvent fabriquées dans des matériaux résistants comme l'acier inoxydable ou des alliages à base de nickel tels que l'Inconel. La précision de l'usinage garantit des joints et des ajustements parfaits, qui sont essentiels pour contenir des fluides et des gaz à haute pression en toute sécurité.

| L'industrie | Composante clé | Matière première | Défi principal |

|---|---|---|---|

| Aérospatiale | Eclisse d'aile | Titane / Alliage d'aluminium | Rapport résistance/poids élevé |

| Pétrole et gaz | Dispositif anti-éruption | Acier inoxydable / Inconel | Résistance à la corrosion et à la pression |

| Aérospatiale | Train d'atterrissage | Acier à haute résistance | Résistance à la fatigue et aux chocs |

| Pétrole et gaz | Boîtier sous-marin | Alliage à base de nickel | Durabilité de l'étanchéité et de l'environnement |

Au-delà de l'aérospatiale et de l'énergie, le besoin de grandes pièces usinées avec précision est un fil conducteur dans d'autres industries fondamentales. Les principes de solidité, de fiabilité et de précision sont tout aussi essentiels dans les secteurs de la défense, des transports et des énergies renouvelables, où les machines à grande échelle constituent l'épine dorsale de notre infrastructure et de notre sécurité.

Défense et transports : L'épine dorsale de la mobilité et de la sécurité

Dans les domaines de la défense et du transport lourd, les équipements doivent être construits pour une durabilité extrême et une longue durée de vie. Les composants sont souvent volumineux, lourds et soumis à des contraintes et des vibrations constantes.

Construire pour la force et la fiabilité

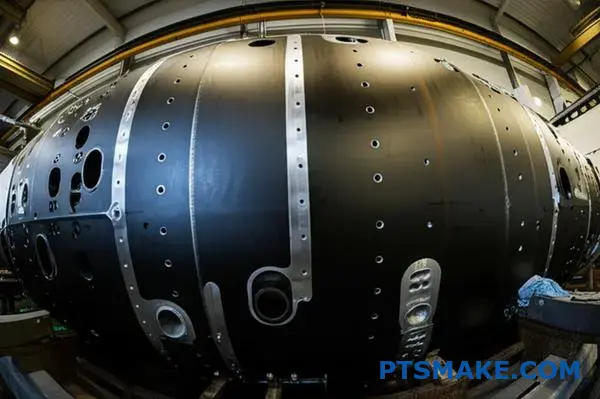

Dans le domaine de la défense, l'usinage CNC de grandes pièces est utilisé pour produire des coques monolithiques pour les véhicules blindés ou des composants structurels complexes pour les sous-marins. La précision garantit un ajustement parfait, ce qui est essentiel pour l'intégrité et la protection de la structure. De même, dans le secteur des transports, les blocs moteurs massifs des locomotives, des navires et des poids lourds sont usinés selon des normes rigoureuses. Cela garantit l'efficacité et la fiabilité sur des millions de kilomètres. Une petite imprécision dans un gros bloc moteur peut entraîner une défaillance prématurée et des temps d'arrêt coûteux.

Énergies renouvelables : L'usinage d'un avenir durable

Le passage aux sources d'énergie renouvelables a fait exploser la demande de composants de très grande taille et de haute précision. La fabrication de pièces pour les éoliennes et les barrages hydroélectriques présente des défis uniques en raison de leur échelle immense et de la nécessité d'un fonctionnement fiable pendant des décennies.

Composants pour une planète plus verte

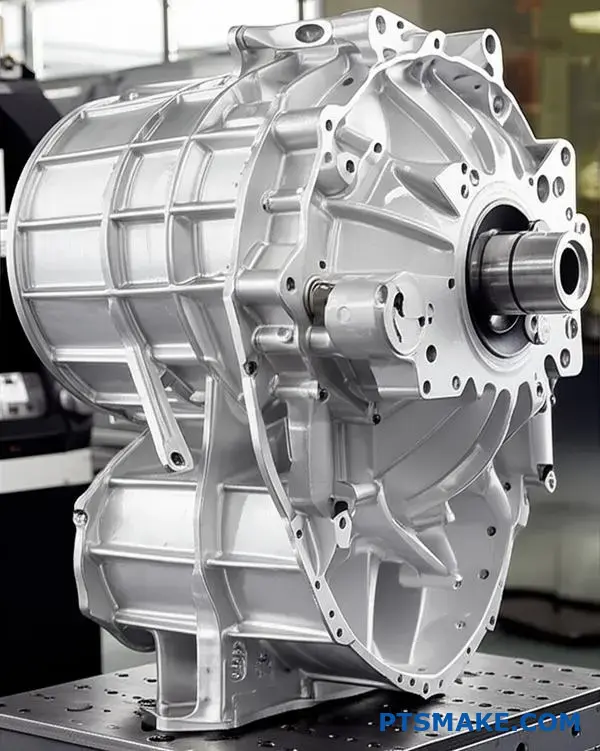

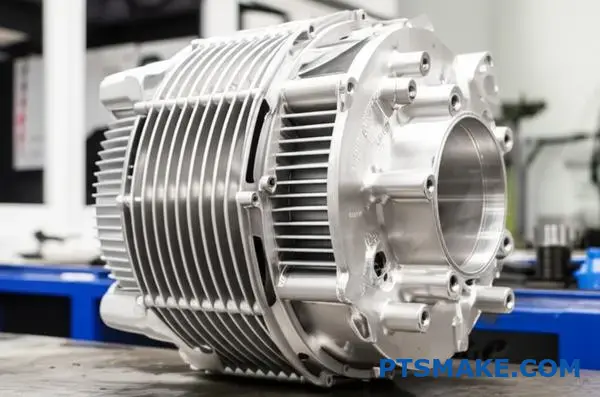

Chez PTSMAKE, nous avons de plus en plus souvent travaillé sur des projets dans ce secteur. Les éoliennes nécessitent des composants massifs tels que des moyeux, des arbres principaux et des boîtiers de boîte de vitesses. Le moyeu, qui relie les pales à la turbine, peut atteindre plusieurs mètres de diamètre et doit être usiné avec une précision incroyable pour garantir l'équilibre et l'efficacité aérodynamique. Tout déséquilibre peut entraîner une défaillance catastrophique. De même, les glissières et les vannes des barrages hydroélectriques sont des pièces énormes et complexes qui doivent être parfaitement façonnées pour maximiser la production d'énergie et résister à la force constante de l'eau.

| L'industrie | Exemple de composant | Exigence clé | Impact de l'échec |

|---|---|---|---|

| Défense | Coque de véhicule blindé | Résistance balistique | Sécurité de l'équipage compromise |

| Transport | Bloc moteur de locomotive | Haute endurance | Perturbation de la chaîne d'approvisionnement |

| Énergies renouvelables | Hub d'éolienne | Équilibre de rotation | Défaillance structurelle catastrophique |

| Énergies renouvelables | Coulisseau de turbine hydroélectrique | Efficacité hydrodynamique | Réduction de la production d'électricité |

Des avions volant à 30 000 pieds aux turbines exploitant l'énergie éolienne, l'usinage CNC de grandes pièces est le moteur caché de l'industrie moderne. Il permet de créer des composants massifs et monolithiques pour lesquels la précision n'est pas négociable. Cette technologie est fondamentale pour garantir la sécurité dans l'aérospatiale, la durabilité dans le secteur du pétrole et du gaz, et la fiabilité dans la défense et les énergies renouvelables. Dans tous ces domaines, le défi principal reste le même : obtenir des tolérances serrées et des géométries complexes à une échelle énorme.

Défis liés aux matériaux dans l'usinage CNC de grandes pièces.

Avez-vous déjà été confronté à un projet où la taille de la matière première changeait complètement les règles de l'usinage ? La manipulation d'une pièce massive présente des défis uniques que les processus standard ne peuvent tout simplement pas relever, au risque de provoquer des retards et des erreurs coûteuses.

Les principaux défis liés aux matériaux dans l'usinage CNC de grandes pièces découlent de la taille, du poids et des contraintes internes de la pièce. Ces facteurs exigent des stratégies uniques de manipulation, de serrage et de sélection des outils, en particulier pour les alliages résistants comme le titane ou l'acier inoxydable, afin d'éviter les déformations et de garantir la précision.

Le dilemme du poids et de la taille

Le défi le plus immédiat dans l'usinage CNC de grandes pièces est la gestion de la pièce elle-même. Il ne s'agit pas de pièces que l'on peut soulever à la main. Celles-ci nécessitent souvent des ponts roulants et des gréements spécialisés rien que pour les placer sur le banc de la machine. La masse pure peut entraîner l'affaissement du matériau sous son propre poids, un phénomène connu sous le nom de déflexion. Si elle n'est pas correctement supportée, cette flexion peut entraîner des imprécisions qui ne respectent pas les tolérances strictes. Le serrage est un autre obstacle. Appliquer une force suffisante pour fixer un bloc de plusieurs tonnes sans déformer sa forme est un exercice d'équilibre délicat. Chez PTSMAKE, nous concevons souvent des montages personnalisés pour chaque projet de grande envergure afin de fournir un support solide aux points critiques, garantissant ainsi la stabilité de la pièce tout au long du cycle d'usinage. Cette configuration initiale est sans doute l'une des phases les plus critiques pour la réussite du projet.

Contraintes internes et stabilité des matériaux

Les grands blocs de métal, qu'ils soient forgés, coulés ou laminés, ne sont pas parfaitement uniformes. Ils présentent des contrainte résiduelle2 de leur processus de fabrication. Lorsque nous usinons la matière, nous libérons cette énergie stockée et la pièce peut se déformer, se tordre ou se plier de manière imprévisible. Il s'agit d'un problème majeur lorsque vous avez déjà investi des heures de travail à la machine. Pour y remédier, un processus d'usinage en plusieurs étapes est souvent nécessaire. Il peut s'agir d'un usinage grossier, suivi d'un cycle de traitement thermique de détente, puis de passes de finition. Ce processus est plus long et plus coûteux, mais il est essentiel pour obtenir une stabilité dimensionnelle. Ignorer ces forces internes est un piège courant qui peut transformer une pièce de grande valeur en un rebut coûteux.

Propriétés clés des matériaux et leur impact

Le choix du matériau dicte toute la stratégie d'usinage. Chaque alliage se comporte différemment sous la fraise, surtout à grande échelle où la chaleur a plus de temps et d'espace pour s'accumuler. Il est fondamental de comprendre ces propriétés. Sur la base de notre expérience, voici une brève description des matériaux couramment utilisés dans la fabrication de grandes pièces et des défis qu'ils posent.

| Matériau | Propriété principale | Défi de l'usinage |

|---|---|---|

| Titane (Ti-6Al-4V) | Résistance élevée par rapport au poids, mauvais conducteur de chaleur | Accumulation de chaleur intense au niveau de l'outil, usure rapide |

| Acier inoxydable (316L/17-4) | Haute résistance à la corrosion, durcissement par écrouissage | Le matériau devient plus dur au fur et à mesure que vous le coupez |

| Inconel 718 | Excellente résistance à haute température | Usure extrême de l'outil, nécessitant des vitesses très lentes |

| Aluminium (7075/6061) | Léger, bonne usinabilité | Susceptible de se déformer et de connaître des problèmes de dilatation thermique |

Maîtriser les alliages difficiles dans les grands formats

L'usinage de matériaux difficiles comme le titane et les superalliages est un défi à toute échelle, mais pour les grandes pièces, les problèmes sont amplifiés. Les coupes longues et continues génèrent une chaleur énorme et, comme ces matériaux sont de mauvais conducteurs thermiques, cette chaleur se concentre sur l'outil de coupe, entraînant sa défaillance rapide. La stratégie consiste à gérer efficacement la chaleur.

La gestion de la chaleur est essentielle

Pour un grand forgeage de titane, par exemple, nous ne pouvons pas nous contenter d'un liquide de refroidissement standard. Nous utilisons des systèmes de refroidissement à haute pression qui projettent des jets de fluide directement sur la zone de coupe, éteignant la chaleur avant qu'elle n'endommage l'outil ou la pièce. Le choix de l'outil est également essentiel. Nous utilisons des plaquettes dotées de revêtements spécifiques, comme le nitrure d'aluminium et de titane (AlTiN), qui forment une barrière thermique protectrice. Nous contrôlons aussi soigneusement les paramètres de coupe : ralentir la vitesse de la broche tout en maintenant une vitesse d'avance constante permet de réduire la production de chaleur et d'obtenir un usinage stable et prévisible. C'est un processus plus lent, mais c'est le seul moyen de garantir la longévité de l'outil et la qualité de la pièce.

Stratégies pour le durcissement des matériaux

Les aciers inoxydables et les alliages comme l'Inconel ont une propriété délicate : ils deviennent plus durs au fur et à mesure qu'on les usine. C'est ce que l'on appelle l'écrouissage. Si un outil de coupe frotte contre la surface au lieu de cisailler proprement le matériau, il durcit l'endroit qu'il vient de toucher, ce qui rend la passe suivante encore plus difficile. Cela peut entraîner un broutage, une mauvaise finition de la surface et des outils cassés.

La règle de l'interdiction d'habiter

La règle d'or pour ces matériaux est de maintenir l'outil constamment engagé et en mouvement. Nous programmons nos parcours d'outils pour éviter de rester au même endroit. Nous utilisons des vitesses d'avance agressives pour rester sous la couche précédemment durcie et couper dans le matériau plus tendre situé en dessous. Des techniques telles que le fraisage trochoïdal, où l'outil effectue une série de coupes circulaires au lieu d'une ligne droite, sont incroyablement efficaces. Cette approche limite l'angle d'engagement de l'outil, ce qui permet de gérer les forces de coupe et d'assurer une période de "refroidissement" lorsque l'outil termine chaque boucle, ce qui prolonge considérablement sa durée de vie. Dans le cadre de notre travail à PTSMAKE, l'adoption de ces parcours d'outils avancés a permis de réduire la consommation d'outils de manière significative sur les grands composants en acier inoxydable.

La sélection des matériaux pour les grandes pièces va bien au-delà de leurs propriétés d'utilisation finale ; elle a un impact direct sur l'ensemble du processus de fabrication. Les défis inhérents au poids, aux contraintes internes et à la conductivité thermique exigent des solutions spécialisées. Pour les alliages résistants comme le titane ou l'Inconel, des stratégies efficaces axées sur la gestion de la chaleur et la prévention de l'écrouissage ne sont pas négociables. En utilisant un liquide de refroidissement à haute pression, des revêtements d'outils spécifiques et des parcours d'outils avancés, nous pouvons surmonter ces obstacles matériels pour produire des composants de grande taille et précis qui répondent aux spécifications les plus exigeantes.

Exigences de précision et de tolérance pour les composants de grande taille.

Vous êtes-vous déjà demandé comment un écart plus petit qu'un cheveu humain sur un composant massif peut provoquer une défaillance catastrophique du système ? La pression exercée pour que tout se passe bien est immense.

L'obtention de tolérances serrées dans les composants de grande taille est essentielle pour la fonctionnalité, la sécurité et l'intégration. Dans l'usinage CNC de grandes pièces, la précision garantit que les pièces s'ajustent parfaitement, qu'elles résistent aux contraintes opérationnelles et qu'elles fonctionnent de manière fiable, en particulier dans les secteurs critiques où toute défaillance peut avoir de graves conséquences.

Lorsqu'il s'agit de composants à grande échelle, la précision n'est pas seulement une mesure de la qualité ; c'est une exigence fondamentale pour la performance et la sécurité. Une légère imprécision peut avoir un effet domino, entraînant un désalignement, une usure prématurée ou la défaillance complète d'un assemblage. C'est particulièrement vrai dans les industries où les enjeux sont les plus importants.

Le besoin non négociable de précision

Dans le secteur de la défense, un composant pour la coque d'un sous-marin ou un cadre aérospatial doit répondre à des spécifications précises. Un écart de quelques microns pourrait compromettre l'intégrité structurelle sous des pressions ou des forces G extrêmes. De même, dans l'industrie du pétrole et du gaz, les composants des équipements de forage ou des pipelines sont soumis à d'énormes pressions et fonctionnent dans des environnements difficiles. Une bride qui n'est pas parfaitement étanche en raison d'une erreur de tolérance peut entraîner des fuites désastreuses. Chez PTSMAKE, nous comprenons que pour ces applications, l'option "assez près" n'est jamais envisageable. La fonctionnalité et la sécurité du produit final dépendent entièrement de la précision que nous obtenons au cours du processus d'usinage.

Méthodes de base pour garantir la précision

L'obtention d'une précision aussi élevée sur des pièces de grande taille est un défi complexe qui nécessite une combinaison de technologie, de stratégie et d'expertise. Il ne suffit pas d'adapter le processus à une pièce plus petite.

Traitement incrémentiel

Au lieu d'essayer d'usiner une caractéristique entière en une seule fois, nous utilisons souvent une approche incrémentale. Il s'agit d'usiner une section de la pièce, de s'arrêter pour mesurer et vérifier sa précision, puis de passer à la section suivante. Cette méthode permet de gérer l'accumulation de chaleur et les contraintes internes du matériau, qui peuvent toutes deux déformer la pièce et gâcher les tolérances. Il s'agit d'un processus méthodique qui garantit un résultat stable et prévisible pour n'importe quelle pièce. usinage CNC de grandes pièces projet.

Systèmes de mesure avancés

La vérification des dimensions d'une grande pièce nécessite un équipement spécialisé. Les pieds à coulisse et les micromètres traditionnels sont souvent insuffisants. Nous nous appuyons sur des métrologie3 pour s'assurer que notre travail répond aux spécifications les plus strictes.

| Système de mesure | Meilleur cas d'utilisation pour les grandes pièces | Avantage principal |

|---|---|---|

| Machine à mesurer tridimensionnelle (MMT) | Vérification des géométries internes complexes et inspection finale des pièces. | Précision et répétabilité extrêmement élevées. |

| Traqueurs laser | Mesure en cours de processus sur la machine-outil elle-même. | Portabilité et capacité à mesurer de très grands volumes. |

| Scanners à lumière structurée | Capture de la géométrie complète de la surface pour comparaison avec la CAO. | Rapidité et exhaustivité de la saisie des données. |

Ces systèmes fournissent les données dont nous avons besoin pour effectuer des ajustements en temps réel et confirmer que le composant final est impeccable.

Au-delà des méthodes de base, la maîtrise de la précision dans l'usinage grand format implique de relever des défis physiques et environnementaux importants. Une pièce de plusieurs mètres de long se comporte très différemment sur un banc de machine qu'une petite pièce. L'interaction entre la machine, le matériau et l'environnement devient beaucoup plus prononcée.

S'attaquer aux réalités physiques de l'échelle

La dilatation thermique et la stabilité des matériaux sont deux des principaux obstacles que nous rencontrons régulièrement. Ces facteurs peuvent discrètement saboter la précision d'une pièce s'ils ne sont pas correctement contrôlés.

Gestion de la dynamique thermique

La chaleur générée par le processus de coupe entraîne une dilatation de la pièce et de la machine elle-même. Sur une pièce de grande taille, cette dilatation peut être importante, poussant facilement une caractéristique hors tolérance. Dans le cadre de nos projets antérieurs, nous avons constaté qu'une approche à plusieurs facettes donnait les meilleurs résultats. Il s'agit notamment d'utiliser un liquide de refroidissement à haute pression pour dissiper la chaleur à la source de la coupe, d'usiner dans un environnement à climat contrôlé et de programmer des périodes de "refroidissement" dans le cycle d'usinage pour permettre à la pièce de se normaliser.

Assurer la stabilité des matériaux et la fixation

Le poids d'un composant de grande taille peut l'amener à s'affaisser ou à se déformer sous l'effet de sa propre gravité, un phénomène connu sous le nom de déflexion. Un support adéquat est essentiel. La conception d'une solution de fixation personnalisée est souvent la première étape d'un projet de grande envergure. La fixation doit maintenir la pièce en toute sécurité sans introduire de nouvelles contraintes.

| Défi | Stratégie d'atténuation à PTSMAKE | Résultats attendus |

|---|---|---|

| Déflexion de la pièce | Fixations de support sur mesure, simulation FEA avant usinage. | Maintient la stabilité géométrique tout au long du processus. |

| Usure des outils et vibrations | Utilisation d'outils de coupe spécialisés, optimisation des vitesses de coupe et des avances. | Finition de la surface et précision dimensionnelle constantes. |

| Contrainte interne du matériau | Traitements thermiques de détente avant l'usinage final. | Empêche le gauchissement de la pièce après le desserrage. |

L'élément humain indispensable

Si la technologie de pointe est cruciale, c'est la compétence du machiniste qui fait toute la différence. Un machiniste expérimenté sait comment écouter la machine, lire les signes subtils d'usure de l'outil et effectuer des micro-ajustements à la volée. Il peut anticiper le comportement d'un matériau spécifique et adapter la stratégie d'usinage en conséquence. En usinage CNC de grandes piècesCette expertise pratique est irremplaçable. C'est la combinaison d'une technologie de pointe et de l'expérience approfondie de notre équipe qui nous permet de répondre en toute confiance aux exigences les plus strictes en matière de tolérance.

En résumé, l'obtention de tolérances serrées pour les grands composants est une exigence fondamentale pour garantir la sécurité et la fonctionnalité dans les industries critiques. Le succès dépend d'une approche stratégique qui comprend un traitement incrémentiel et l'utilisation de systèmes de mesure avancés. En outre, surmonter les défis physiques tels que la dilatation thermique et la déformation des matériaux nécessite une planification minutieuse et des stratégies robustes. En fin de compte, l'expertise de machinistes qualifiés est ce qui unit la technologie et la technique pour fournir la précision nécessaire à chaque projet de grande envergure.

Gestion thermique et stratégies de refroidissement ?

Vous est-il déjà arrivé qu'une pièce massive se déforme sous l'effet de la chaleur, transformant un projet de précision en un rebut coûteux ? C'est une réalité frustrante lorsque la gestion thermique est négligée dans une grande partie de l'usinage CNC.

Une gestion thermique efficace implique le contrôle de la production et de la dissipation de chaleur pendant l'usinage CNC de grandes pièces. Les stratégies comprennent des liquides de refroidissement avancés, des parcours d'outils stratégiques et des cycles d'usinage contrôlés pour éviter les distorsions thermiques et maintenir la précision dimensionnelle, afin de garantir que la pièce finale réponde à des spécifications strictes.

L'ennemi invisible : la chaleur dans l'usinage à grande échelle

Lorsqu'il s'agit d'usinage CNC de grandes pièces, la chaleur n'est pas seulement un sous-produit, c'est un obstacle majeur. L'ampleur du travail amplifie le problème. Des temps d'usinage plus longs, des zones de contact avec l'outil plus grandes et des coupes plus profondes contribuent tous à une quantité massive d'énergie thermique pompée dans la pièce à usiner. Contrairement aux pièces plus petites qui peuvent dissiper la chaleur relativement rapidement, un grand bloc de métal agit comme un puits de chaleur, emprisonnant l'énergie thermique au plus profond de son noyau. C'est cette chaleur piégée qui est à l'origine des véritables problèmes. Elle ne se répartit pas uniformément, créant des gradients de température qui peuvent compromettre l'ensemble du projet.

Le matériau lui-même joue un rôle important. Dans les projets de PTSMAKE, nous travaillons souvent avec des matériaux tels que l'aluminium, qui conduit bien la chaleur mais se dilate aussi considérablement, ou le titane, qui est un mauvais conducteur thermique et concentre une chaleur intense au niveau de l'arête de coupe. Cette concentration peut entraîner l'usure de l'outil, l'écrouissage et un mauvais état de surface. La menace la plus importante est toutefois la distorsion thermique. Comme les différentes sections de la pièce chauffent et refroidissent à des vitesses différentes, le matériau se dilate et se contracte de manière irrégulière. Ce mouvement, même s'il est microscopique, peut entraîner le gauchissement, l'incurvation ou la torsion d'une pièce parfaitement usinée, ce qui a pour effet de faire sortir de la tolérance des dimensions critiques. Une pièce qui était parfaitement précise sur la machine peut devenir inutilisable une fois refroidie à la température ambiante. C'est pourquoi la compréhension des coefficient de dilatation thermique4 n'est pas négociable avant que la première coupe ne soit effectuée.

Comprendre l'impact de la chaleur incontrôlée

Les conséquences d'une mauvaise gestion thermique vont au-delà d'une simple déformation. Des gradients de température inégaux créent des contraintes internes dans le matériau. Ces contraintes peuvent rester bloquées dans la pièce longtemps après la fin de l'usinage, ce qui peut entraîner une défaillance prématurée ou des microfissures sous des charges opérationnelles. Pour les composants critiques des industries aérospatiale ou automobile, il s'agit d'un risque inacceptable. Il ne suffit pas d'usiner une pièce aux bonnes dimensions, il faut aussi s'assurer de son intégrité structurelle. Le tableau simplifié ci-dessous montre comment les différents matériaux réagissent à la chaleur pendant l'usinage, ce qui oriente notre stratégie.

| Matériau | Conductivité thermique (W/m-K) | Dilatation thermique (μm/m-°C) | Risque lié à la chaleur d'usinage |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Haut |

| Acier inoxydable (304) | ~16.2 | ~17.2 | Très élevé |

| Titane (Ti-6Al-4V) | ~6.7 | ~8.6 | Extrême |

| Invar | ~10 | ~1.2 | Faible |

Ce tableau permet d'illustrer pourquoi une approche unique du refroidissement ne fonctionne pas. Chaque matériau nécessite un plan de gestion thermique sur mesure pour contrebalancer ses propriétés inhérentes et garantir un résultat satisfaisant.

Refroidissement proactif : Plus qu'une simple pulvérisation de liquide de refroidissement

Une gestion thermique efficace est un processus actif et non passif. Les systèmes de refroidissement par inondation standard que l'on trouve sur de nombreuses petites machines sont souvent inadaptés à l'usinage CNC de grandes pièces. Le volume de la pièce et la profondeur des coupes peuvent empêcher le liquide de refroidissement d'atteindre la zone la plus critique : l'interface entre l'outil de coupe et le matériau. Pour résoudre ce problème, nous nous appuyons sur des systèmes plus avancés. L'arrosage à haute pression à travers la broche est l'un de nos outils les plus efficaces. Cette méthode permet d'envoyer un jet de liquide de refroidissement concentré et à grande vitesse directement à travers l'outil jusqu'à l'arête de coupe, ce qui permet d'éliminer les copeaux et de dissiper la chaleur à la source. Cela empêche les copeaux d'être recoupés, ce qui génère encore plus de chaleur, et maintient la zone de coupe à une température stable.

Le type de liquide de refroidissement est tout aussi important que la méthode de distribution. Chez PTSMAKE, nous travaillons en étroite collaboration avec nos clients pour sélectionner le bon fluide - qu'il soit synthétique, semi-synthétique ou à base d'huile - en fonction du matériau et de l'opération. Un bon liquide de refroidissement ne se contente pas de refroidir ; il lubrifie l'outil, réduit les frottements et contribue à produire une meilleure finition de surface. Il fait partie intégrante du processus d'usinage et n'est pas un élément secondaire.

Des stratégies d'usinage intelligentes pour lutter contre la chaleur

Au-delà du matériel, nos stratégies de programmation et d'usinage constituent notre première ligne de défense contre la distorsion thermique. Nous ne pouvons pas nous contenter d'appuyer sur "start" et de nous en aller.

Usinage incrémental

Pour les pièces particulièrement sensibles, nous utilisons une approche d'usinage incrémentielle ou "par étapes". Au lieu d'usiner une zone jusqu'au bout, nous usinons une section, puis nous passons à une autre zone de la pièce pour permettre à la première section de refroidir et de se stabiliser. En faisant tourner les zones d'usinage, nous évitons qu'une grande concentration de chaleur ne s'accumule dans une seule zone. Cette méthode nécessite une programmation plus complexe, mais elle est inestimable pour maintenir la stabilité dimensionnelle des composants de grande taille, à parois minces ou complexes.

Périodes de refroidissement programmées

Dans certains de nos projets antérieurs, nous avons réussi à programmer des pauses planifiées directement dans le code G. Après une opération de coupe longue ou agressive, la machine se met en pause pendant une durée prédéterminée. Après une opération de coupe longue ou agressive, la machine se met en pause pendant un temps prédéterminé. Cela permet à l'ensemble de la pièce de se normaliser en température, réduisant ainsi les contraintes internes causées par des gradients de température importants. Cette technique simple mais efficace a permis de sauver d'innombrables pièces de la poubelle, en particulier celles dont les exigences en matière de tolérance étaient extrêmement strictes.

| Stratégie de refroidissement | Mécanisme primaire | Mieux adapté pour | Principaux avantages |

|---|---|---|---|

| Liquide de refroidissement | Convection/évaporation | Usinage général | Rentable, bon enlèvement des copeaux |

| Liquide de refroidissement à haute pression | Convection forcée | Poches profondes, forage | Excellente évacuation des copeaux, refroidissement ciblé |

| Pauses temporisées | Conduction/rayonnement | Pièces de grande taille, tolérances serrées | Prévient l'accumulation de chaleur |

| Usinage incrémental | Contrôle de la localisation de la chaleur | Pièces à parois minces ou complexes | Minimise la distorsion globale de la pièce |

Le fait de ne pas tenir compte de la chaleur dans l'usinage CNC de grandes pièces entraîne des distorsions thermiques coûteuses et des imprécisions dimensionnelles. Le défi provient d'une coupe prolongée et de pièces massives. En utilisant des stratégies de refroidissement intelligentes telles que les liquides de refroidissement à haute pression, les pauses temporisées et l'usinage incrémentiel, nous contrôlons efficacement la chaleur. Cette gestion thermique proactive est essentielle pour maintenir l'intégrité des pièces et répondre aux spécifications strictes exigées par nos clients chez PTSMAKE.

Usinage multiaxe et techniques de fabrication avancées ?

Vous êtes-vous déjà sentis limités par les limites des machines 3 axes standard lors de la conception de composants complexes et de grande taille ? Cela oblige souvent à des remaniements et à des compromis coûteux, ce qui retarde votre projet et fait gonfler le budget.

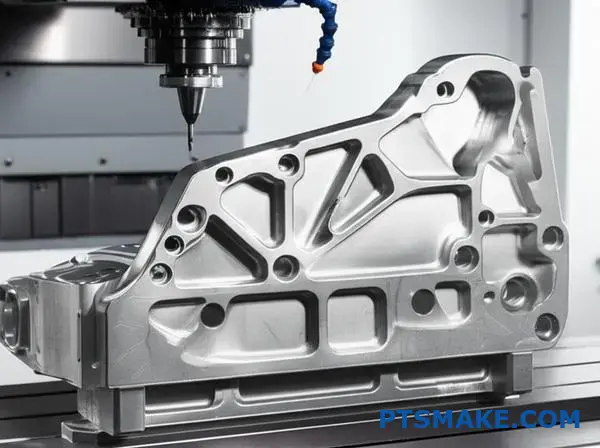

L'usinage multi-axes et les techniques avancées telles que l'alésage de contour permettent de créer des pièces complexes et de grande taille en déplaçant l'outil ou la pièce sur quatre axes ou plus simultanément. Cette approche réduit le repositionnement manuel, améliore la précision et permet d'usiner des géométries que les machines standard ne peuvent tout simplement pas produire.

La liberté de l'usinage multiaxial

Lorsque nous parlons de usinage CNC de grandes piècesEn effet, au-delà des axes standard X, Y et Z, un monde de possibilités s'ouvre à vous. C'est là que l'usinage multi-axes entre en jeu. Il ne s'agit pas seulement d'ajouter des mouvements, mais de changer fondamentalement notre façon d'aborder les pièces complexes.

De 3 à 5 axes : une évolution des capacités

Les machines standard à trois axes déplacent un outil de coupe le long de trois axes linéaires. Elles sont idéales pour les pièces simples, mais peinent à usiner les contre-dépouilles et les surfaces courbes complexes. Pour usiner différentes faces, la pièce doit être manuellement débridée, tournée et rebridée. Chaque réglage introduit un risque d'erreur, ce qui peut s'avérer désastreux pour les pièces de grande taille et de grande valeur.

L'usinage 4 axes ajoute un axe de rotation (l'axe A), ce qui permet de tourner la pièce pendant le processus. Cet axe est idéal pour les pièces cylindriques ou pour l'usinage de caractéristiques autour d'un axe central.

L'usinage à 5 axes est le summum de la complexité. Il ajoute un deuxième axe de rotation (l'axe B ou C), ce qui permet à l'outil d'approcher la pièce sous pratiquement n'importe quel angle. Il en existe deux types principaux :

- Usinage 3+2 (indexé 5 axes) : La machine oriente la pièce selon un angle spécifique, puis effectue un fraisage à trois axes. C'est un excellent moyen de réduire les réglages sur les pièces comportant des caractéristiques sur plusieurs faces.

- Usinage 5 axes en continu : Les cinq axes se déplacent simultanément, ce qui permet de créer des contours lisses et complexes ainsi que des formes organiques. Les cinématique5 doit être parfaitement calibré pour cela.

D'après notre expérience à PTSMAKE, le passage d'un grand composant aérospatial d'un processus à 3 axes à un processus à 5 axes peut réduire le temps d'usinage total jusqu'à 40% simplement en éliminant les changements de configuration.

Comparaison des axes d'usinage

| Configuration des axes | Avantage principal | Applications courantes | Niveau de complexité |

|---|---|---|---|

| 3 axes | Simplicité, rentabilité | Pièces plates, trous simples, profils de base | Faible |

| 4 axes | Usinage d'éléments cylindriques | Cames, arbres, hélices | Moyen |

| 5 axes | Géométries complexes, moins de réglages | Roues, aubes de turbine, implants médicaux | Haut |

Cette capacité multi-axes nous permet de nous attaquer à des conceptions monolithiques pour les cadres aérospatiaux ou à des moules complexes pour l'industrie automobile sans compromettre l'intégrité structurelle de la pièce.

Des techniques spécialisées pour des défis uniques

Au-delà de l'ajout d'axes, la production de pièces lourdes et de grande taille nécessite souvent des techniques de fabrication hautement spécialisées qui répondent à des défis géométriques spécifiques. Deux des plus importantes sont l'alésage des contours et le perçage de trous profonds. Il ne s'agit pas simplement de versions agrandies d'opérations standard, mais de processus distincts nécessitant des outils et une expertise spécialisés.

Maîtriser les géométries internes avec l'alésage de contour

Imaginez qu'il faille usiner un diamètre interne important et non standard ou un alésage conique complexe à l'intérieur d'un corps de vanne massif. Les barres d'alésage standard ne peuvent pas le faire. L'alésage de contour utilise un outil spécialisé, souvent actionné, qui peut suivre une trajectoire programmée pour créer des profils internes complexes. Ceci est crucial pour :

- Corps de vanne : Créer des surfaces d'assise et des voies d'écoulement précises.

- Blocs moteurs : Usinage des alésages de cylindres avec des formes uniques pour la performance.

- Manifolds hydrauliques : Veiller à ce que les canaux internes complexes soient parfaitement harmonisés.

Cette technique supprime la nécessité de recourir à de multiples outils et opérations, garantissant une surface interne lisse et continue avec une grande précision. C'est un exemple parfait de la façon dont la fabrication avancée résout des problèmes impossibles à résoudre avec les méthodes conventionnelles.

Atteindre de nouvelles profondeurs grâce au forage de trous profonds

Le forage d'un trou avec un rapport profondeur/diamètre supérieur à 10:1 est considéré comme un forage profond. Pour les grandes pièces telles que les composants de trains d'atterrissage ou les longs cylindres hydrauliques, ce rapport peut être beaucoup plus élevé. Les principaux défis sont l'évacuation des copeaux et l'apport de liquide de refroidissement à l'arête de coupe. Une défaillance dans l'un ou l'autre de ces domaines peut entraîner la casse de l'outil ou la mise au rebut de la pièce - une erreur très coûteuse dans le cadre d'une opération de perçage profond. usinage CNC de grandes pièces.

Des méthodes spécialisées sont utilisées :

- Perçage du canon : Utilise un foret à simple goujure avec des canaux de refroidissement internes qui évacuent les copeaux par une rainure en forme de V.

- BTA Drilling (Boring and Trepanning Association) : Le liquide de refroidissement est pompé autour de l'extérieur de l'outil et les copeaux sont évacués par le centre de l'outil. Cette méthode est plus rapide et plus efficace pour les diamètres plus importants.

Chez PTSMAKE, nous avons constaté que le choix de la bonne méthode de forage de trous profonds peut faire la différence entre un projet réussi et un projet raté, en particulier lorsque l'on travaille avec des matériaux difficiles, courants dans les secteurs de l'énergie et de l'aérospatiale.

| Technique | Rapport entre la profondeur et le diamètre | Caractéristiques principales | Meilleur pour |

|---|---|---|---|

| Forage standard | < 10:1 | Usage général, simple | Trous standard dans la plupart des pièces |

| Perçage du canon | Jusqu'à 400:1 | Liquide de refroidissement interne à haute pression | Trous profonds de petit à moyen diamètre |

| Alésage de contour | N/A | Création de profils internes complexes | Alésages et sièges de soupapes non standard |

Ces techniques avancées ne se limitent pas à la fabrication de pièces ; elles permettent des conceptions meilleures et plus intégrées qui étaient auparavant considérées comme impossibles à fabriquer.

L'usinage multi-axes et les techniques avancées sont essentiels pour surmonter les contraintes des machines CNC standard. En dépassant les limites des 3 axes, nous pouvons produire des pièces de grande taille avec des géométries complexes en moins de temps, ce qui améliore la précision et l'efficacité. Des méthodes spécialisées telles que l'alésage de contour et le perçage de trous profonds élargissent encore ces capacités, permettant la création de caractéristiques internes complexes et de rapports profondeur/diamètre extrêmes. Ces technologies sont essentielles pour repousser les limites de la fabrication moderne dans des secteurs tels que l'aérospatiale et l'énergie.

Assurance et inspection de la qualité pour les pièces CNC de grande taille ?

Vous est-il déjà arrivé qu'une pièce massive et coûteuse échoue à l'inspection à cause d'une minuscule erreur découverte trop tard ? Plus le composant est grand, plus les risques financiers et temporels liés à une simple erreur sont importants.

Une assurance qualité efficace pour les pièces CNC de grande taille est un processus en plusieurs étapes. Il combine l'inspection en cours de fabrication, la vérification dimensionnelle finale à l'aide d'outils avancés tels que les MMT et les essais non destructifs. Cette approche globale garantit que chaque caractéristique est conforme aux spécifications, ce qui assure l'intégrité et les performances de la pièce.

La qualité dans l'usinage CNC à grande échelle n'est pas une étape finale ; c'est un processus continu intégré à chaque étape de la production. Un seul défaut dans un composant de plusieurs tonnes peut entraîner une défaillance catastrophique, ce qui rend un cadre d'assurance qualité solide non négociable. Il s'agit d'instaurer la confiance et la certitude depuis la matière première jusqu'au produit fini. Chez PTSMAKE, nous structurons notre assurance qualité autour de trois piliers fondamentaux afin d'atténuer les risques et de garantir une conformité absolue.

Les trois piliers de l'assurance qualité des grandes pièces

Une stratégie de qualité réussie repose sur la détection des problèmes potentiels le plus tôt possible. Attendre la fin pour inspecter une pièce qui a nécessité des centaines d'heures d'usinage, c'est courir au désastre. C'est pourquoi nous décomposons le processus.

Inspection en cours de fabrication : Détecter les erreurs à un stade précoce

Le contrôle en cours de fabrication est notre première ligne de défense. Nous effectuons des contrôles aux points critiques du cycle d'usinage, et pas seulement à la fin. Dans le cas d'une pièce de grande taille, cela signifie qu'il faut vérifier les principales caractéristiques avant que la pièce ne soit repositionnée ou déplacée sur une autre machine. Par exemple, après une opération de fraisage importante, nous pouvons utiliser des bras CMM portables pour vérifier les diamètres d'alésage critiques et les alignements de plans. Cette approche proactive permet d'éviter que de petites déviations ne se transforment en erreurs majeures et irréparables. Elle confirme que la configuration est rigide, que l'usure de l'outil est dans les limites et que la machine fonctionne comme prévu. La correction d'une erreur en cours de processus est exponentiellement moins coûteuse que la mise au rebut d'une pièce de grande valeur presque terminée.

Dernière vérification dimensionnelle : L'heure de vérité

Une fois toutes les opérations d'usinage terminées, la pièce fait l'objet d'une vérification dimensionnelle finale. Il s'agit d'une vérification complète par rapport au modèle CAO et aux dessins techniques du client. Pour les pièces de grande taille, cela pose des problèmes logistiques uniques liés à la manipulation et à la mesure. La science de la Métrologie6 est un élément central. Nous utilisons des MMT à grand portique pour mesurer méticuleusement des centaines, voire des milliers de points sur le composant. L'objectif est de créer un rapport d'inspection détaillé qui confirme que chaque dimension, tolérance et caractéristique géométrique se situe dans les limites spécifiées. Ce rapport est la preuve ultime de la conformité.

Contrôle non destructif (CND) : Voir ce qu'il y a en dessous

La précision dimensionnelle n'est qu'un aspect de la question. L'intégrité interne du matériau est tout aussi importante, en particulier pour les composants soumis à de fortes contraintes ou à la fatigue. Les méthodes de contrôle non destructif (CND) nous permettent d'inspecter les défauts de subsurface tels que les fissures, les vides ou les inclusions sans endommager la pièce.

| Type d'inspection | Objectif | Calendrier | Méthodes courantes |

|---|---|---|---|

| En cours | Empêcher la propagation des erreurs | Pendant les cycles d'usinage | Pieds à coulisse, micromètres, MMT portables |

| Finale | Vérifier la conformité totale | Une fois l'usinage terminé | Grandes MMT, scanners laser |

| NDT | Garantir l'intégrité des matériaux | Post-usinage, avant finition | Ultrasons, ressuage, magnétoscopie |

En intégrant ces trois piliers, nous créons un système d'assurance qualité qui fournit une image complète de la qualité de la pièce, tant à l'intérieur qu'à l'extérieur.

L'inspection efficace de grandes pièces nécessite plus qu'un bon processus ; elle exige une technologie sophistiquée capable de gérer une échelle immense tout en conservant une précision de l'ordre du micron. La taille et le poids de ces composants rendent les techniques de mesure traditionnelles peu pratiques, voire impossibles. Au fil des ans, nous avons investi massivement dans des équipements spécialisés afin de relever ces défis et de fournir la qualité vérifiable exigée par nos clients des secteurs de l'aérospatiale, de l'automobile et de l'énergie.

Technologies avancées d'inspection à l'échelle

Le choix de la bonne technologie d'inspection dépend de la géométrie de la pièce, des exigences de tolérance et du matériau. Pour l'usinage CNC de grandes pièces, deux technologies s'imposent comme les standards de l'industrie : les machines à mesurer tridimensionnelles (MMT) et les scanners laser.

Machines à mesurer tridimensionnelles (MMT)

Les MMT sont la référence en matière de contrôle dimensionnel en raison de leur incroyable précision. Une MMT utilise un palpeur pour toucher des points discrets de la surface d'une pièce, dont elle enregistre les coordonnées X, Y et Z. Pour les grandes pièces, il faut une MMT de type portique ou pont, dont le volume de mesure est suffisamment grand pour accueillir toute la pièce. Pour les composants de grande taille, il faut une MMT à portique ou à pont, dont le volume de mesure est suffisamment grand pour accueillir l'ensemble de la pièce. Le principal défi réside dans l'infrastructure : ces machines nécessitent des environnements à climat contrôlé et des fondations massives et stables pour maintenir leur précision. Chez PTSMAKE, nos MMT grand format sont les arbitres finaux de la qualité, fournissant les données de haute précision nécessaires pour valider les tolérances critiques. Bien que le processus puisse prendre du temps, la précision qui en résulte est inégalée pour des caractéristiques telles que la concentricité de l'alésage, la planéité et la position réelle.

Numérisation laser et métrologie 3D

Pour les pièces présentant des surfaces complexes et de forme libre, le balayage laser offre une alternative puissante. Un scanner laser projette une ligne de lumière sur la surface et mesure la géométrie de la forme, capturant rapidement des millions de points de données pour créer un "nuage de points". Ce nuage de points est ensuite superposé numériquement au modèle CAO d'origine pour créer une carte de déviation codée par couleur. Cette carte visualise instantanément toutes les zones hors tolérance, ce qui en fait un excellent outil pour qualifier les courbes complexes sur les moules, les pales de turbine ou les panneaux de carrosserie automobile. Les scanners laser sont souvent plus portables que les MMT, ce qui permet, dans certains cas, d'effectuer l'inspection directement sur le banc de la machine-outil.

| Technologie | Précision | Vitesse | Meilleur pour |

|---|---|---|---|

| CMM | Très élevé (au niveau du micron) | Plus lent | Caractéristiques géométriques de haute précision (alésages, plans) |

| Scanner laser | Élevée (bonne pour la plupart des utilisations) | Plus rapide | Surfaces complexes, rétro-ingénierie, analyse de surface complète |

Le rôle essentiel de la documentation et de la traçabilité

Le processus d'inspection ne s'arrête pas à la prise de mesures. Les données doivent être compilées dans une documentation claire et exhaustive qui fournit un historique complet de la pièce. Une pièce de qualité sans rapport de qualité est une livraison incomplète. Notre documentation comprend généralement les éléments suivants

- Certifications matérielles : Traçabilité jusqu'au fournisseur de matières premières.

- Rapport d'inspection dimensionnelle complet : Une liste détaillée de toutes les caractéristiques mesurées par rapport à leurs valeurs nominales et à leurs tolérances.

- Rapports sur les essais non destructifs : Certifications de tous les essais non destructifs effectués.

- Certificat de conformité (CoC) : Notre déclaration formelle que la pièce répond à toutes les exigences du client.

Cette documentation offre à nos clients une confiance et une traçabilité totales, ce qui est essentiel pour les industries réglementées et les applications critiques. C'est notre engagement tangible à respecter la qualité que nous promettons.

En fin de compte, l'assurance qualité dans l'usinage CNC de grandes pièces consiste à atténuer les risques. Une approche en plusieurs étapes, combinant des contrôles en cours de fabrication avec une vérification finale et des essais non destructifs, est cruciale. L'utilisation de technologies avancées telles que les MMT grand format et les scanners laser permet de relever les défis uniques posés par la taille et l'échelle. Toutefois, le processus n'est complet qu'avec une documentation complète, qui fournit la traçabilité et la preuve de conformité sur lesquelles comptent nos partenaires. Cette stratégie globale garantit que chaque composant massif que nous produisons est d'une précision fiable.

Logistique et manutention des pièces usinées surdimensionnées.

Avez-vous déjà vu un gros composant parfaitement usiné être endommagé lors de la dernière étape de la livraison ? Ce dernier kilomètre peut facilement réduire à néant des semaines de travail méticuleux, transformant un succès de fabrication en un échec coûteux.

La manipulation réussie de composants usinés surdimensionnés exige une stratégie logistique complète. Il s'agit notamment d'utiliser des moyens de transport spécialisés, des dispositifs sur mesure et de coordonner le levage à l'aide d'équipements tels que des grues. Une planification méticuleuse est essentielle pour s'assurer que le composant arrive en toute sécurité, à temps et sans dommage, préservant ainsi sa précision et sa valeur.

Le plan d'action : Planification préalable au mouvement et évaluation des risques

La plus grande erreur dans la logistique de l'usinage CNC de grandes pièces est de la traiter après coup. Chez PTSMAKE, le plan logistique commence dès l'établissement du devis d'un projet. Une livraison réussie n'est pas une question de chance ; elle est le fruit d'un plan détaillé qui anticipe les défis avant qu'ils ne se présentent. Il ne s'agit pas seulement de réserver un camion. Nous procédons à une analyse approfondie du parcours du composant depuis nos installations jusqu'à sa destination finale. Cela inclut la cartographie de l'itinéraire afin d'identifier les obstacles potentiels tels que les ponts bas, les routes étroites ou les zones à poids limité.

Nous évaluons également les capacités de chargement et de déchargement aux deux extrémités. Avons-nous la capacité du pont roulant ? Le site du client dispose-t-il d'un accès adéquat pour un poids lourd et l'équipement nécessaire à la réception de la pièce ? Répondre rapidement à ces questions permet d'éviter des retards coûteux et des situations dangereuses. La création d'un document de manutention détaillé est une pratique courante chez nous. Ce document décrit chaque étape, depuis le levage initial de la machine jusqu'à la mise en place finale, en veillant à ce que toutes les personnes concernées comprennent les exigences spécifiques et les protocoles de sécurité pour ce composant unique.

Équipement spécialisé : Les bons outils pour le travail

Déplacer une pièce usinée de précision de plusieurs tonnes n'est pas un travail pour un chariot élévateur standard. Il nécessite un ensemble d'équipements spécialisés soigneusement sélectionnés en fonction du poids, des dimensions et de la géométrie de la pièce.

Solutions de levage et de déménagement

Les principaux outils sont des grues robustes et des chariots élévateurs à fourche de grande capacité. Pour les déplacements à l'intérieur de l'installation, nous nous appuyons sur des portiques qui peuvent soulever et positionner les composants en toute sécurité et avec une extrême précision. Pour le transport, il peut s'agir d'une coordination avec des services de grues mobiles sur les lieux d'expédition et de réception. Un facteur de sécurité essentiel que nous mettons toujours en œuvre consiste à s'assurer que la capacité de l'équipement de levage est nettement supérieure au poids de la pièce, généralement d'au moins 25%, afin de disposer d'une solide marge de sécurité.

Installations sur mesure et mise en caisse

Les palettes et les caisses standard sont totalement inadaptées aux pièces surdimensionnées et de forme irrégulière. Chaque composant de grande taille nécessite une solution sur mesure. Nous construisons des berceaux et des supports en bois ou en acier soudé directement à partir du modèle CAO de la pièce. Ces supports sont conçus pour répartir uniformément le poids de la pièce, protéger les surfaces sensibles et empêcher les mouvements et les vibrations pendant le transport. L'utilisation correcte des fardage7 est également essentiel pour amortir la pièce et absorber les chocs.

Voici une liste de contrôle simplifiée que nous utilisons comme point de départ pour notre planification logistique :

| Phase de planification | Principaux éléments à prendre en compte | Responsabilité principale |

|---|---|---|

| Évaluation initiale | Vérifier le poids final et le centre de gravité. | Ingénierie et assurance qualité |

| Enquête sur les itinéraires | Identifier et dégager les obstacles sur l'itinéraire de transport. | Partenaire logistique |

| Conception de l'emballage | Conception de berceaux et de solutions de mise en caisse sur mesure. | Équipe d'emballage |

| Programmation de l'équipement | Réserver des grues, des camions et du personnel. | Chef de projet |

| Documentation | Préparer les instructions de manutention et les documents d'expédition. | Administration |

Exécution : Meilleures pratiques pour le transport et le stockage

Avec un plan solide et l'équipement adéquat, l'accent est mis sur une exécution sans faille. C'est au cours du processus de déplacement, de transport et de stockage du composant que le souci du détail permet d'éviter les défaillances catastrophiques. Il s'agit d'un effort coordonné qui repose sur l'expertise et une communication constante.

La phase de transport en action

Le chargement d'une grande pièce usinée est un processus lent et délibéré géré par des gréeurs certifiés. Ils veillent à ce que les sangles de levage soient placées à des endroits désignés, structurellement sains, afin d'éviter toute contrainte ou tout dommage. Une fois sur le véhicule de transport, la caisse personnalisée est solidement fixée à l'aide de chaînes et d'attaches robustes afin d'éviter tout déplacement. Dans le cadre de projets antérieurs, PTSMAKE a constaté que l'utilisation de camions dotés d'une suspension pneumatique permettait un voyage plus doux, réduisant considérablement les forces G exercées sur le composant. Tout au long du transport, nous utilisons souvent un système de suivi GPS avec des capteurs de chocs et d'inclinaison. Cette technologie fournit des données en temps réel, ce qui nous permet de surveiller l'état du composant et d'assurer la tranquillité d'esprit de nos clients.

Stockage sécurisé et contrôles environnementaux

Tous les composants ne passent pas directement du camion à la chaîne de montage. Si un stockage est nécessaire, il doit être traité avec le même soin. Une pièce surdimensionnée ne peut pas être simplement laissée sur un quai de chargement. Nous veillons à ce qu'elle soit stockée dans un environnement climatisé afin de la protéger de l'humidité, des fluctuations de température et des contaminants susceptibles d'entraîner une corrosion ou un gauchissement. Le composant doit rester dans son berceau personnalisé, surélevé par rapport au sol et recouvert d'une bâche de protection. Cela permet de préserver son intégrité et de s'assurer qu'il est en parfait état lorsque le client est prêt à l'installer.

Une comparaison entre la manipulation standard et la manipulation spécialisée met en évidence la différence de soins :

| Fonctionnalité | Manutention standard du fret | Manipulation spécialisée de grandes pièces |

|---|---|---|

| Soutien | Palettes génériques ou emballage | Berceaux conçus sur mesure |

| Equipement | Chariots élévateurs à fourche standard, transpalettes | Ponts roulants, chariots à suspension pneumatique |

| Sécurisation | Film plastique, sangles de base | Chaînes robustes, renforts sur mesure |

| Contrôle | Numéro de suivi de base | GPS avec capteurs de chocs et d'inclinaison |

| Environnement | Entreposage en plein air ou général | Stockage climatisé |

Cette approche spécialisée n'est pas négociable pour l'usinage CNC de pièces de grande valeur et de grande taille. L'objectif est de faire du processus logistique une extension transparente et invisible de la fabrication de précision qui l'a précédée.

La logistique des pièces usinées surdimensionnées n'est pas une réflexion après coup, mais une phase critique du processus de fabrication. Elle nécessite une planification préalable méticuleuse, depuis les études d'itinéraires jusqu'à la conception de montages personnalisés. L'utilisation d'équipements spécialisés tels que les grues et les camions à suspension pneumatique est essentielle pour une manutention sûre. En mettant en œuvre les meilleures pratiques en matière de mise en caisse, de transport et de stockage, nous veillons à ce que la précision et la valeur apportées au composant soient protégées jusqu'à ce qu'il atteigne sa destination finale, évitant ainsi des dommages et des retards coûteux.

Facteurs de coût et impact économique de l'usinage CNC de grandes pièces.

Vous est-il déjà arrivé de regarder un devis pour un grand composant usiné et de vous demander ce qui déterminait réellement le prix final ? Les chiffres peuvent souvent sembler décourageants, ce qui vous amène à vous interroger sur la faisabilité économique globale.

Le coût de l'usinage CNC de grandes pièces dépend principalement de quatre domaines clés : les matières premières, le temps de travail, la main-d'œuvre qualifiée et la logistique. Cependant, les économies d'échelle, l'optimisation des processus et l'automatisation sont des stratégies efficaces pour réduire ces dépenses et améliorer la rentabilité de votre projet.

Comprendre la structure des coûts de l'usinage CNC de grandes pièces est la première étape vers l'optimisation de votre budget. Contrairement aux composants plus petits, chaque facteur est amplifié. Il ne s'agit pas seulement d'une plus grande quantité de matériaux, mais aussi d'une complexité opérationnelle d'une toute autre ampleur. Chez PTSMAKE, nous décomposons ces coûts afin d'offrir à nos partenaires une transparence totale et d'éviter toute surprise.

Coûts des matériaux : Les bases lourdes

Le volume de matériau requis pour une grande pièce est le facteur de coût le plus évident. Une grande billette d'aluminium ou d'acier inoxydable de qualité aérospatiale représente un investissement initial important avant qu'un seul copeau ne soit coupé. En outre, le ratio "buy-to-fly" (poids de la matière première par rapport au poids de la pièce finale) est essentiel. Des stratégies d'usinage inefficaces peuvent transformer une grande partie de ces billettes coûteuses en déchets de faible valeur, ce qui a un impact direct sur vos résultats.

Le temps des machines : la prime à la taille

Les pièces plus grandes nécessitent des machines plus grandes, et ces machines s'accompagnent de taux horaires plus élevés. Un portique de fraisage à 5 axes capable de traiter une pièce de plusieurs tonnes représente un investissement massif. Le coût de cet investissement, ainsi que sa consommation d'énergie et ses besoins de maintenance importants, sont pris en compte dans le taux d'exploitation par le biais d'un processus d'évaluation des coûts. amortissement8 au cours de sa durée de vie. En outre, les temps de réglage et de programmation sont nettement plus longs. La fixation, l'alignement et le calibrage d'une pièce massive peuvent prendre des heures, qui constituent autant de temps machine facturable.

Travail et expertise : Le facteur humain

L'utilisation de machines CNC de grand format n'est pas un travail pour un novice. Elle requiert des machinistes hautement qualifiés et expérimentés, capables de gérer des configurations complexes, de surveiller de longs cycles d'usinage et de résoudre des problèmes potentiels sur des pièces de grande valeur. Souvent, la configuration et la manipulation de ces composants nécessitent une équipe, et non un seul opérateur, ce qui augmente les coûts de main-d'œuvre. Leur expertise est essentielle pour éviter des erreurs coûteuses qui pourraient entraîner la mise au rebut de l'ensemble de la pièce.

Logistique et frais généraux : Les multiplicateurs cachés

Le simple fait de déplacer une pièce de grande taille dans l'atelier nécessite des équipements spécialisés tels que des ponts roulants ou des chariots élévateurs de gros tonnage. Une fois la pièce terminée, l'expédition est un autre élément important à prendre en compte. Elle nécessite souvent une mise en caisse personnalisée, un transport de fret et une logistique spécialisée, autant d'éléments qui augmentent le coût final.

Une simple comparaison met en évidence l'augmentation exponentielle des coûts :

| Facteur de coût | Pièce standard (par exemple, 6" x 6") | Grande pièce (par exemple, 6′ x 6′) |

|---|---|---|

| Coût des matériaux | Gérable | Investissement substantiel |

| Taux de la machine | Standard | Prime |

| Temps de préparation | Procès-verbal | Horaires, éventuellement en équipe complète |

| Traitement des besoins | Manuel / Chariot | Pont roulant / chariot élévateur |

| Mode d'expédition | Parcelle standard | Fret / Caisse sur mesure |

Si les inducteurs de coûts peuvent sembler intimidants, ils ne sont pas insurmontables. La clé est de passer de la simple acceptation des coûts à leur gestion stratégique. C'est là qu'un partenariat avec un fabricant expérimenté comme PTSMAKE offre un avantage économique significatif. Nous ne nous concentrons pas uniquement sur l'usinage d'une pièce, mais sur l'ingénierie d'un processus de production rentable du début à la fin. C'est cette vision globale qui transforme un composant coûteux en un actif rentable pour votre entreprise.

Débloquer des économies d'échelle

L'un des moyens les plus efficaces de réduire le coût unitaire est le volume. Les coûts initiaux importants de programmation et de configuration sont fixes, que vous produisiez une ou cent pièces. En répartissant ces coûts fixes sur une production plus importante, le coût attribué à chaque pièce individuelle diminue considérablement. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que les coûts unitaires diminuaient considérablement lorsque l'on passait d'une production de prototypes à une production de faible volume, simplement en tirant parti des économies d'échelle. En outre, des séries de production plus importantes permettent d'acheter des matières premières en gros, souvent à un prix réduit.

La puissance de l'optimisation et de l'automatisation des processus

C'est là que l'expertise technique a un véritable impact sur les résultats.

Automatisation intelligente

L'automatisation n'est pas réservée aux petites pièces. Les machines modernes de grand format peuvent être équipées de changeurs de palettes et de systèmes robotisés qui peuvent fonctionner "lights-out", c'est-à-dire sans surveillance, pendant de longues périodes. Cela permet de réduire considérablement le coût de la main-d'œuvre par pièce et de maximiser l'utilisation d'une machine de grande valeur.

Stratégies CAM avancées

L'optimisation des parcours d'outils dans le logiciel de FAO est une étape critique. Nos ingénieurs se concentrent sur des stratégies telles que le fraisage à haute efficacité (HEM) pour réduire les temps de cycle, prolonger la durée de vie de l'outil et améliorer la finition de la surface. Un programme bien optimisé peut permettre de gagner des heures sur un cycle d'usinage, ce qui se traduit par des économies directes et substantielles.

L'impact économique au sens large

Les avantages de l'usinage CNC efficace de grandes pièces vont bien au-delà de la pièce elle-même.

Accélérer la mise sur le marché

En regroupant plusieurs petits composants soudés en une seule grande pièce usinée, vous pouvez éliminer des étapes entières d'assemblage, ainsi que la main-d'œuvre, l'inspection et les délais qui y sont associés. Cette simplification permet de passer beaucoup plus rapidement de la conception à un produit prêt à être commercialisé, ce qui vous confère un avantage concurrentiel crucial.

Permettre une production en grande quantité

Auparavant, le coût élevé de l'usinage de grandes pièces aurait pu rendre certaines conceptions de produits économiquement non viables pour la production de masse. Grâce à une optimisation stratégique, nous pouvons faire de la production en grande série de ces composants complexes et de grande taille une réalité, ouvrant ainsi de nouvelles possibilités pour vos gammes de produits et votre rentabilité globale.

| Stratégie | Domaine principal de réduction des coûts | Impact sur la rentabilité |

|---|---|---|

| Economies d'échelle | Coûts d'installation et de matériel | Réduit le coût unitaire et augmente la marge sur les commandes plus importantes. |

| Optimisation de la FAO | Temps de machine et usure des outils | Réduit les dépenses d'exploitation et augmente la capacité des machines. |

| Automatisation intelligente | Temps de travail et d'arrêt des machines | Augmente la productivité et permet un fonctionnement 24 heures sur 24, 7 jours sur 7. |

| Conception pour la fabrication (DFM) | Déchets de matériaux et temps d'usinage | Simplifie la production, réduisant ainsi les coûts globaux du projet dès le départ. |

En fin de compte, il est fondamental de comprendre les principaux facteurs de coût dans l'usinage CNC de grandes pièces - matériaux, temps machine, main-d'œuvre et logistique. En appliquant activement des stratégies telles que les économies d'échelle, l'optimisation des processus et l'automatisation intelligente, il est possible de gérer efficacement ces coûts élevés. L'usinage à grande échelle passe ainsi d'une dépense importante à une capacité stratégique, permettant des rotations plus rapides et des volumes de production plus élevés qui améliorent directement la rentabilité et la position de votre entreprise sur le marché.

Choisir le bon partenaire d'usinage CNC pour les pièces de grande taille ?

Vous est-il déjà arrivé de choisir un fournisseur pour une pièce importante et critique, et de devoir faire face à des retards et à des problèmes de qualité qui ont mis en péril l'ensemble de votre projet ?

Le choix du bon partenaire pour l'usinage CNC de grandes pièces implique une évaluation approfondie de son équipement, de son expérience avérée dans des projets de taille similaire, de ses certifications de qualité telles qu'ISO 9001 et de ses protocoles de communication transparents. Ces facteurs sont essentiels pour garantir la réussite de votre projet du début à la fin.

Lorsqu'il s'agit de composants de grande taille, coûteux et critiques, vous ne pouvez pas vous permettre de vous tromper dans le choix de votre partenaire de fabrication. Le processus de sélection doit être plus rigoureux qu'une simple comparaison de devis. Il s'agit de trouver une équipe qui devienne une extension de la vôtre, une équipe qui comprenne les défis uniques de l'usinage CNC de grandes pièces. Décortiquons les critères essentiels que vous devez évaluer.

Examen minutieux de l'équipement et des capacités

Le point de départ le plus évident est la machine elle-même, mais il faut aller plus loin que la simple taille du banc de la machine.

Au-delà de la taille de la machine

Un atelier peut disposer d'une machine grand format, mais celle-ci présente-t-elle les caractéristiques nécessaires à votre travail ? Pour les matériaux lourds couramment utilisés dans les grandes pièces, vous avez besoin d'une machine dotée d'une puissance de broche et d'un couple élevés pour gérer les taux d'enlèvement de matière agressifs sans sacrifier l'état de surface. La rigidité structurelle de la machine est également primordiale ; toute flexion ou vibration pendant l'usinage sera amplifiée sur une grande surface, ce qui entraînera des imprécisions. En outre, il faut tenir compte de la précision cinématique9Les machines à 5 axes sont souvent nécessaires pour usiner des géométries complexes sur des pièces de grande taille en un seul montage, ce qui réduit à la fois le temps et le risque d'erreur. Les capacités 5 axes sont souvent nécessaires pour usiner des géométries complexes sur de grandes pièces en un seul réglage, ce qui réduit à la fois le temps et le risque d'erreur.

Équipements auxiliaires et infrastructures

Le processus d'usinage ne se termine pas lorsque l'outil de coupe s'arrête. Comment le partenaire traitera-t-il votre pièce de grande taille ? Recherchez une installation dotée d'une infrastructure de soutien essentielle. Il s'agit notamment des éléments suivants

- Équipement de levage de charges lourdes : Des ponts roulants ou des systèmes de portique d'une capacité suffisante ne sont pas négociables pour charger et décharger en toute sécurité des pièces lourdes et de grande taille.

- Métrologie à grande échelle : Comment vérifieront-ils la précision de la pièce ? Ils ont besoin de grandes machines à mesurer tridimensionnelles (MMT), de laser trackers ou de bras de mesure portables capables d'inspecter toutes les dimensions de votre pièce.

- Aménagement de l'installation : L'atelier doit être organisé et suffisamment spacieux pour accueillir des pièces de grande taille à chaque étape, de la réception des matières premières à l'inspection finale et à l'expédition, sans créer de goulots d'étranglement.

Expérience et résultats probants

Les performances passées d'un partenaire sont le meilleur indicateur de sa réussite future. Vous voulez une équipe qui a déjà relevé les défis que vous vous apprêtez à lui présenter.

Demandez des études de cas pertinentes

N'hésitez pas à demander des exemples précis de travaux antérieurs. Un partenaire réellement expérimenté dans l'usinage CNC de grandes pièces sera fier de partager des études de cas. Recherchez des projets similaires au vôtre en termes de.. :

- Taille et poids : Ont-ils traité des pièces d'une ampleur comparable ?

- Matériau : Ont-ils une grande expérience du matériau spécifié, qu'il s'agisse d'aluminium, d'acier, de titane ou d'un alliage exotique ?

- Complexité et tolérances : Peuvent-ils montrer des exemples de pièces présentant une complexité géométrique similaire et des exigences de tolérance strictes ?

D'après l'expérience de PTSMAKE, le fait de partager ces succès passés contribue à instaurer la confiance et donne à nos clients l'assurance que nous pouvons tenir nos promesses.

Au-delà du matériel et d'un portefeuille de travaux antérieurs, les aspects plus "soft" d'un partenaire potentiel - ses processus, ses certifications et son style de communication - sont ce qui distingue véritablement un simple fournisseur d'un partenaire stratégique. Ces éléments sont essentiels au bon déroulement et à la réussite d'un projet, en particulier lorsqu'il s'agit de composants complexes de grande taille.

Certifications et systèmes de gestion de la qualité

Les certifications ne sont pas de simples bouts de papier ; elles témoignent de l'engagement d'une entreprise en faveur de la qualité, de la cohérence et de l'amélioration continue. Elles prouvent qu'un système solide est en place pour gérer chaque aspect du processus de fabrication.

Le référentiel ISO 9001

Tout partenaire potentiel doit au minimum être certifié ISO 9001. Cette norme internationale garantit que l'entreprise dispose d'un système de gestion de la qualité (SGQ) bien documenté. Cela signifie qu'elle a défini des processus pour tout ce qui concerne les devis, la saisie des commandes, la traçabilité des matériaux, le contrôle des processus, l'inspection et les actions correctives. C'est l'assurance qu'elle ne fait pas les choses par hasard, mais qu'elle les fait à dessein.

Certifications spécifiques à l'industrie

Si votre projet est destiné à un secteur réglementé, recherchez les certifications appropriées. Par exemple, la norme AS9100 est essentielle pour les composants aérospatiaux, tandis que la norme IATF 16949 s'applique à l'industrie automobile. Ces certifications montrent que le partenaire comprend les exigences rigoureuses en matière de documentation, de traçabilité et de qualité propres à votre secteur. Il parle le même langage que vous en matière de conformité et de gestion des risques.

Évaluation de la communication et du soutien aux projets

Pour un projet long et complexe d'usinage de grandes pièces, une communication claire et cohérente est le ciment de l'ensemble.

La valeur d'un contact dédié

Renseignez-vous sur la manière dont ils gèrent les projets. Disposerez-vous d'un point de contact unique, comme un chef de projet ou un ingénieur spécialisé ? Le fait d'avoir une personne qui comprend votre projet de fond en comble est inestimable. Cela évite que les choses se perdent dans la traduction entre les différents services et vous garantit des mises à jour précises et opportunes. Il s'agit là d'un élément essentiel de notre philosophie chez PTSMAKE ; nous voulons rendre le processus simple et transparent pour nos clients.

Délais d'exécution et transparence

Méfiez-vous des partenaires qui promettent des délais d'exécution irréalisables pour les pièces de grande taille. Un partenaire crédible fournira un calendrier de projet détaillé et réaliste tenant compte de l'approvisionnement en matériaux, de la programmation, de la configuration des machines, du temps d'usinage, des processus de finition et de l'inspection de la qualité. Demandez-lui de vous présenter son calendrier de production. La transparence est le signe d'un partenaire expérimenté et digne de confiance.

Une simple matrice d'évaluation peut vous aider à comparer objectivement les partenaires potentiels :

| Critère | Ce qu'il faut rechercher | Drapeaux rouges |

|---|---|---|

| Expérience | Études de cas de pièces de taille/matériau similaires | Réponses vagues, pas d'exemples pertinents |

| Equipement | CNC 5 axes grand format, MMT, grues | Machines obsolètes, pas d'outils d'inspection |

| Certifications | ISO 9001, AS9100 (le cas échéant) | Pas de certification, atelier désordonné |

| Communication | Un chef de projet dédié, des mises à jour claires | Réponses lentes, contacts multiples |

Le choix du bon partenaire pour l'usinage CNC de grandes pièces ne se limite pas à la taille de la machine. Il nécessite un examen approfondi de l'expérience acquise dans le monde réel, de l'équipement de soutien, des systèmes de qualité et des protocoles de communication. Une évaluation approfondie de ces critères clés vous permet de trouver un partenaire fiable, capable de relever les défis uniques des projets à grande échelle. Cette diligence en amont est le meilleur moyen de garantir que vos composants complexes seront livrés à temps et selon vos spécifications exactes.

Études de cas : Histoires de réussite dans l'usinage CNC de grandes pièces ?

Vous êtes-vous déjà demandé comment la précision théorique se traduit dans le monde réel pour les composants massifs ? Ou avez-vous été confronté à un projet dont l'ampleur semblait défier la précision requise ?

Des exemples de réussite dans le domaine de l'usinage CNC de pièces de grande taille montrent comment des partenaires experts surmontent des défis complexes tels que la stabilité des matériaux et les tolérances serrées sur des échelles massives. Ces exemples concrets, de l'aérospatiale à l'énergie, montrent des résultats tangibles, allant de la réduction des temps d'assemblage à l'amélioration des performances des composants, prouvant ainsi la valeur de la planification stratégique.

La théorie est une chose, mais c'est dans l'exécution que les véritables défis de l'usinage CNC de grandes pièces apparaissent. C'est en voyant comment ces défis sont relevés dans la pratique que l'on tire les leçons les plus précieuses. Dans le cadre de notre travail chez PTSMAKE, nous avons collaboré avec des clients sur des projets dont le succès dépendait de la capacité à surmonter d'immenses obstacles techniques. Prenons quelques exemples.

Le défi : des tolérances aérospatiales sans compromis

Un client du secteur aérospatial nous a contactés pour un projet de nervure d'aile structurelle usinée à partir d'une grande billette d'aluminium 7075. La pièce mesurait plus de 3 mètres de long, avec des parois minces et des poches profondes. Les principaux défis consistaient à empêcher le gauchissement du matériau pendant l'usinage et à maintenir les tolérances géométriques strictes requises pour l'assemblage de l'aéronef. La matière première représentant à elle seule un investissement important, il n'y avait pas de place pour l'erreur.

Notre solution : Une stratégie d'usinage en plusieurs étapes