Le choix entre le moulage à la cire perdue et le moulage sous pression pour vos pièces peut faire ou défaire le calendrier et le budget de votre projet. De nombreux ingénieurs sont confrontés à cette décision, car un mauvais choix entraîne des modifications coûteuses de la conception, des délais d'exécution prolongés et des pièces qui ne répondent pas aux spécifications.

Le moulage à la cire perdue utilise un modèle de cire sacrificielle et une coquille en céramique pour créer des pièces complexes et de haute précision à partir d'alliages à haute température, tandis que le moulage sous pression injecte du métal en fusion sous pression dans des moules en acier réutilisables pour la production en grande quantité de géométries plus simples dans des matériaux dont le point de fusion est plus bas.

J'ai travaillé avec les deux procédés chez PTSMAKE, aidant les clients à prendre cette décision précise pour les composants automobiles, les pièces aérospatiales et les dispositifs médicaux. Le bon choix dépend de vos exigences spécifiques en matière de matériaux, de volume, de complexité et de budget. Laissez-moi vous présenter les principales différences et les facteurs de décision qui vous aideront à faire le meilleur choix pour votre projet.

Quel est le principe de base du moulage à la cire perdue ?

Le moulage à la cire perdue est un processus de création et de destruction. Nous commençons par fabriquer une réplique exacte de la pièce finale. Cette réplique est appelée "modèle".

Le modèle sacrificiel

Ce modèle n'est pas destiné à durer. Il sert d'outil temporaire. Nous le fabriquons généralement en cire. Son seul but est de créer un moule autour de lui.

Ensuite, nous le faisons fondre ou le brûlons. Il en résulte une cavité parfaite.

| Stade | Objectif |

|---|---|

| Création | Réaliser un modèle de cire précis. |

| Destruction | Retirer le motif pour former un moule. |

Cette méthode unique permet au moulage à la cire perdue de produire des formes complexes avec un niveau de détail incroyable, ce qui constitue une différence essentielle entre le moulage à la cire perdue et le moulage sous pression.

Du modèle au moule : L'investissement"

La véritable magie s'opère lorsque nous "investissons" le motif. Il s'agit de construire une coque en céramique autour du motif. Pour ce faire, nous plongeons à plusieurs reprises le motif en cire dans un bain de céramique. boue1 et le recouvrir d'un matériau semblable à du sable.

Nous répétons ce processus plusieurs fois. Chaque couche ajoute de la résistance et de l'épaisseur à la coque. Cela permet de créer un moule robuste, d'une seule pièce. Une fois que la coquille a atteint la bonne épaisseur, elle doit être complètement séchée. Cette étape est essentielle pour l'intégrité du moule.

Le stade de l'épuisement professionnel

Une fois la coquille en céramique sèche, nous la plaçons dans un four. La chaleur élevée fait fondre et brûle toute la cire. C'est la partie "cire perdue" du processus. Il ne reste plus qu'un moule en céramique creux et très détaillé. Il est maintenant prêt à recevoir le métal en fusion.

Ce procédé diffère fondamentalement d'autres procédés tels que le moulage sous pression, où un moule métallique permanent est utilisé. Le moule en céramique à usage unique utilisé pour le moulage à la cire perdue permet de réaliser des dessins beaucoup plus complexes et des contre-dépouilles sans avoir besoin d'angles de dépouille.

| Étape du processus | Action clé | Résultats |

|---|---|---|

| 1. Bâtiment de type "coquille" (Shell Building) | Modèle de trempage dans la boue et le sable | Une coquille en céramique se forme. |

| 2. Séchage | Cure de la coquille | Le moule gagne en solidité. |

| 3. Décirage | Chauffer la coquille dans un four | Une cavité creuse est laissée dans le moule. |

Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté qu'il était essentiel de contrôler soigneusement ce processus de construction de la coque. C'est ainsi que nous nous assurons que chaque détail du modèle original est parfaitement reproduit dans la pièce métallique finale, tout en respectant des tolérances strictes.

Le principe du moulage à la cire perdue est simple. Nous créons un modèle précis en cire, nous construisons une coquille en céramique autour de ce modèle, puis nous l'enlevons. Il en résulte un moule parfait, à usage unique, idéal pour la production de pièces métalliques complexes et détaillées.

Quel est le principe de base du moulage sous pression ?

Le principe de base est simple mais puissant. Nous introduisons le métal en fusion dans un moule en acier sous une pression énorme. Cette méthode garantit rapidité et précision.

Le cœur du processus

Il s'agit en quelque sorte d'une seringue de haute technologie. Une machine injecte du métal liquide dans une cavité préformée. Cette cavité est appelée matrice.

Métal et moule

Le processus repose sur deux éléments clés. Le métal en fusion, qui forme la pièce, et la matrice en acier, qui la façonne.

| Composant | Matériau | Fonction |

|---|---|---|

| Métal en fusion | Aluminium, zinc, etc. | Forme la partie finale |

| Filière (moule) | Acier trempé | Façonner le métal |

C'est grâce à cette injection à haute pression que le moulage sous pression est si efficace pour créer rapidement des pièces complexes.

La magie du moulage sous pression réside dans la pression. Il ne s'agit pas d'une coulée douce. Nous injectons le métal à des vitesses qui peuvent remplir tout le moule en quelques millisecondes. Il s'agit là d'une différence essentielle entre le moulage à la cire perdue et le moulage sous pression.

Le pouvoir de la pression

La haute pression est cruciale. Elle force le métal à pénétrer dans les moindres détails de la matrice. Les angles vifs, les parois minces et les géométries complexes sont ainsi parfaitement formés. Ce remplissage rapide permet également d'obtenir une microstructure à grain fin.

Le processus minimise la porosité. L'air emprisonné a peu de chances de former des bulles. Il en résulte un composant plus résistant et plus solide. Chez PTSMAKE, nous contrôlons précisément ces pressions pour obtenir une densité optimale des pièces.

La filière réutilisable : un avantage clé

La matrice est un outil permanent et réutilisable, fabriqué en acier de haute qualité. Cela nous permet de produire des milliers, voire des millions, de pièces identiques à partir d'un seul moule. La rapidité solidification2 permet des cycles rapides.

Cette réutilisation est un avantage majeur par rapport aux méthodes qui utilisent des moules jetables.

| Fonctionnalité | Moulage sous pression | Moulage à la cire perdue |

|---|---|---|

| Matériau du moule | Acier | Cire/Céramique |

| Réutilisation | Élevé (100 000+ cycles) | Aucun (usage unique) |

| Coût initial | Haut | Faible |

Si le coût initial de la matrice est plus élevé, le coût par pièce diminue considérablement avec le volume. Le moulage sous pression est donc idéal pour la production en série.

Le principe de base du moulage sous pression consiste à injecter sous haute pression du métal en fusion dans un moule en acier réutilisable. Ce procédé est conçu pour la vitesse, la précision et la production en masse de pièces métalliques complexes et résistantes, offrant une excellente répétabilité pour les projets de fabrication en grande série.

En quoi le choix des matériaux diffère-t-il entre le moulage à la cire perdue et le moulage sous pression ?

La plus grande différence se situe au niveau de la température. Le moulage à la cire perdue peut traiter des matériaux dont le point de fusion est très élevé. En effet, les moules en céramique sont à usage unique et conçus pour résister à une chaleur intense.

Le moulage sous pression, quant à lui, utilise des moules en acier réutilisables. Ces moules ne peuvent pas supporter les températures élevées nécessaires pour des métaux tels que l'acier.

Alliages courants pour la coulée à la cire perdue

Ce procédé est particulièrement adapté aux métaux à haute performance et à haute température. Pensez à l'acier, à l'acier inoxydable et même aux superalliages pour les pièces aérospatiales.

Alliages typiques pour la coulée sous pression

Nous nous concentrons ici sur les métaux non ferreux. Ceux-ci ont des points de fusion plus bas. Les plus courants sont les alliages d'aluminium, de zinc et de magnésium.

Une comparaison rapide met en évidence ce point essentiel dans le débat entre le moulage à la cire perdue et le moulage sous pression.

| Méthode de coulée | Type de métal | Exemples courants |

|---|---|---|

| Moulage à la cire perdue | Ferreux (haute température) | Acier, acier inoxydable, alliages de cobalt |

| Moulage sous pression | Non-ferreux (basse température) | Aluminium, zinc, magnésium |

Pourquoi le point de fusion détermine le processus

La raison principale de la division des matériaux est le moule lui-même. Le moulage à la cire perdue utilise une coquille en céramique consommable. Cette coquille est créée autour d'un modèle en cire. Une fois la cire fondue, la céramique peut contenir de l'acier en fusion coulé à plus de 1600°C (2900°F). Le moule se brise pour libérer la pièce.

Dans le cas du moulage sous pression, le moule est une matrice permanente en acier. Forcer de l'acier fondu dans une matrice en acier endommagerait le moule, voire le souderait. Le processus est donc limité aux métaux qui fondent à des températures beaucoup plus basses. Le moule, coûteux et réutilisable, est ainsi protégé. Il s'agit d'un facteur essentiel lorsqu'il s'agit de choisir entre le moulage à la cire perdue et le moulage sous pression pour un projet.

Comparaison détaillée des alliages

Dans les projets de PTSMAKE, la première étape consiste à guider les clients dans la sélection des matériaux. La compatibilité du processus a un impact direct sur les propriétés et le coût de la pièce finale. Comprendre cela permet d'éviter des erreurs de conception coûteuses. Nous travaillons souvent avec différents alliages ferreux3 pour les applications exigeantes.

Le tableau ci-dessous détaille les options possibles. Nous avons vu ces matériaux utilisés dans de nombreux projets de clients.

| Fonctionnalité | Alliages pour la coulée à la cire perdue | Alliages pour moulage sous pression |

|---|---|---|

| Type primaire | Métaux ferreux | Métaux non ferreux |

| Exemples | Acier inoxydable, acier au carbone, acier à outils, alliages de nickel et de cobalt | Aluminium (A380), Zinc (Zamak 3), Magnésium (AZ91D) |

| Point de fusion | Élevée (par exemple, acier ~1510°C) | Faible (par exemple, aluminium ~660°C) |

| Principaux points forts | Haute résistance, dureté, résistance à la corrosion | Léger, excellente finition, haute conductivité |

| Utilisations courantes | Aubes de turbines, implants médicaux, composants d'armes à feu | Pièces automobiles, boîtiers électroniques, composants d'appareils électroménagers |

L'utilisation de moules en céramique non réutilisables pour le moulage à la cire perdue permet de traiter des alliages ferreux à haute température comme l'acier. En revanche, les moules en acier réutilisables du moulage sous pression le limitent à des métaux non ferreux à point de fusion plus bas, comme l'aluminium et le zinc, afin de préserver l'intégrité du moule.

Comment la complexité géométrique se compare-t-elle entre le moulage à la cire perdue et le moulage sous pression ?

Lorsqu'il s'agit de choisir entre le moulage à la cire perdue et le moulage sous pression, la liberté de conception est un facteur essentiel. Le processus que vous choisissez a un impact direct sur la complexité que vous pouvez atteindre.

Ce choix a une incidence sur les caractéristiques telles que les canaux internes et les angles vifs. Il détermine également l'épaisseur des murs.

Passages internes complexes

Le moulage à la cire perdue permet de créer des passages internes complexes. Le modèle en cire peut être moulé dans presque n'importe quelle forme.

Le moulage sous pression se heurte à ces caractéristiques. Les matrices métalliques ne peuvent pas facilement former des voies complexes et fermées. Cela limite considérablement la géométrie interne.

Manipulation des contre-dépouilles

Les contre-dépouilles sont des caractéristiques qui empêchent une pièce d'être directement éjectée d'un moule. Le moulage à la cire perdue permet d'y remédier facilement.

La coquille en céramique est brisée, de sorte que les contre-dépouilles ne posent pas de problème. Le moulage sous pression nécessite des glissières complexes et coûteuses, ainsi que des pièces latérales pour les contre-dépouilles.

Des murs minces

Les deux procédés permettent de produire des parois minces. Cependant, le moulage à la cire perdue a souvent un avantage.

Elle permet de créer des parois plus fines et plus homogènes. En effet, le métal en fusion s'écoule dans un moule en céramique préchauffé.

Voici une comparaison rapide :

| Fonctionnalité | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Passages internes | Excellent | Limitée |

| Sous-coupes | Excellent | Difficile / coûteux |

| Murs minces | Très bon | Bon |

| Liberté de conception | Haut | Modéré |

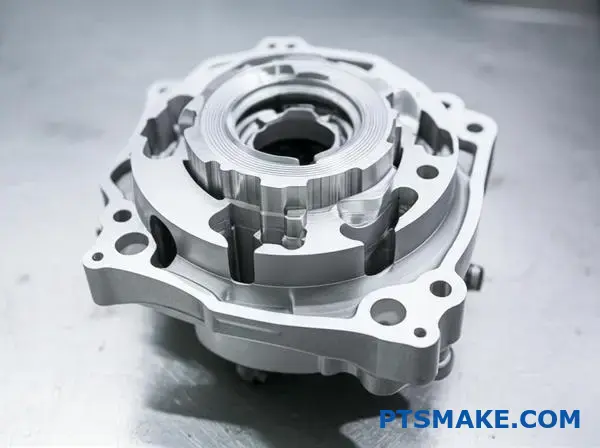

Pièces2 :

Pièces3 :

La raison principale de la liberté de conception supérieure du moulage à la cire perdue réside dans son processus fondamental. Il utilise un modèle sacrificiel4, La pièce finale, généralement en cire, est une réplique exacte de la pièce finale.

Ce motif en cire est recouvert d'une pâte céramique. Après le durcissement de la céramique, la cire est fondue. Il en résulte un moule en céramique d'un seul tenant et sans soudure.

Ce moule à usage unique offre des possibilités géométriques presque illimitées. Il n'y a pas de plan de joint ou d'angle de dépouille à prendre en compte. Vous pouvez concevoir des structures complexes en une seule pièce, ce qui serait impossible avec d'autres méthodes.

En revanche, le moulage sous pression utilise une matrice permanente en acier en deux parties. La pièce finale doit être conçue de manière à pouvoir être éjectée de cette matrice.

Cela impose plusieurs contraintes. Les éléments doivent avoir des angles de dépouille. Les poches étroites et profondes constituent un défi. Et les noyaux internes complexes ne sont souvent pas réalisables.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons orienté nos clients vers le moulage à la cire perdue pour des pièces comportant des canaux de refroidissement intégrés et sinueux ou des nervures internes complexes. Ces caractéristiques ne sont tout simplement pas pratiques pour le moulage sous pression.

| Facteur de contrainte | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Type d'outil | Moule en céramique jetable | Filière en acier réutilisable |

| Lignes de séparation | Aucun | Exigée |

| Angles d'ébauche | Non requis | Exigée |

| Coût de l'outillage | Plus bas | Plus élevé |

Pièces4 :

Le moulage à la cire perdue offre une liberté de conception inégalée pour les géométries complexes telles que les passages internes et les contre-dépouilles. Le moulage sous pression est plus restrictif car il repose sur des matrices métalliques permanentes, qui nécessitent des caractéristiques telles que des angles de dépouille pour l'éjection des pièces.

Pièces5 :

Quels sont les états de surface typiques que l'on peut obtenir entre le moulage à la cire perdue et le moulage sous pression ?

Venons-en directement aux chiffres. Lorsque l'on compare le moulage à la cire perdue et le moulage sous pression, l'état de surface "tel que moulé" est une distinction essentielle.

Le moulage à la cire perdue permet généralement d'obtenir une surface nettement plus lisse dès le départ. Nous mesurons cela à l'aide de Ra (Roughness Average).

Une valeur Ra plus faible signifie une finition plus lisse. Cette qualité initiale permet de réduire considérablement les étapes de finition secondaires, ce qui vous fait gagner du temps et de l'argent.

Voici une comparaison typique que nous voyons dans nos projets.

| Méthode de coulée | Ra typique tel que coulé (μm) | Ra typique tel que coulé (μin) |

|---|---|---|

| Moulage à la cire perdue | 1.6 - 3.2 | 63 - 125 |

| Moulage sous pression | 3.2 - 6.3 | 125 - 250 |

Cette différence dicte souvent le choix du procédé pour les pièces où l'esthétique ou la dynamique des fluides sont critiques.

La raison principale de cette différence est le matériau du moule lui-même. Le moulage à la cire perdue utilise une coquille en céramique construite autour d'un modèle en cire.

Les fines particules de céramique créent une surface de moulage qui reproduit les détails les plus complexes avec une grande fidélité. Il en résulte une excellente finition une fois la cire enlevée.

Le moulage sous pression utilise des matrices en acier robustes et réutilisables. Bien que ces matrices commencent par une surface hautement polie, le processus est beaucoup plus agressif.

Le métal en fusion est injecté sous une pression extrême. Au cours de milliers de tirs, le réchauffement et le refroidissement répétés, appelés cycle thermique5, L'usure de la surface de l'outil peut être microscopique. Cette usure finit par se répercuter sur les pièces.

D'autres variables sont également importantes. Dans le cas du moulage sous pression, des facteurs tels que la vitesse d'injection, la pression et la température du métal doivent être parfaitement contrôlés pour minimiser les défauts de surface tels que les lignes d'écoulement.

Pour le moulage à la cire perdue, la qualité du modèle en cire et la consistance de la boue céramique sont les facteurs les plus importants.

| Facteur | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Matériau du moule | Coquille en céramique (particules fines) | Filière en acier trempé |

| Pression de traitement | Faible (versement par gravité) | Haut (injection forcée) |

| Variable clé | Qualité des boues et des cires | Vitesse et pression d'injection |

| Facteur d'usure | Le moule est à usage unique | Érosion de la matrice au fil du temps |

Chez PTSMAKE, nous gérons ces facteurs de près afin de garantir que vos pièces présentent l'état de surface spécifié dès le premier article.

Les moules en céramique à usage unique de la coulée à la cire perdue produisent une surface de coulée supérieure (valeur Ra inférieure). En revanche, les moules en acier durables du moulage sous pression sont efficaces pour les gros volumes, mais donnent une finition initiale légèrement plus rugueuse en raison des contraintes du processus.

En quoi les tolérances dimensionnelles diffèrent-elles entre le moulage à la cire perdue et le moulage sous pression ?

Lorsque l'on compare le moulage à la cire perdue et le moulage sous pression, la tolérance dimensionnelle est un élément clé de différenciation. Le moulage sous pression offre généralement des tolérances beaucoup plus étroites dès la sortie du moule.

Cette précision provient du processus lui-même.

Sur la base des normes industrielles et des données de nos projets, les tolérances typiques réalisables varient considérablement. Vous trouverez ci-dessous un guide général.

| Tolérance des caractéristiques | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Tolérance linéaire (typique) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Planéité (par pouce) | 0,005 pouce | 0,002 pouces |

| Épaisseur minimale de la paroi | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Ce tableau montre que le moulage sous pression présente l'avantage évident de produire des pièces de forme nette qui nécessitent moins d'usinage secondaire.

La raison principale de cette différence réside dans le matériau du moule et le processus de fabrication.

La stabilité des moules en acier

Le moulage sous pression utilise des moules en acier robustes et usinés avec précision. Ces moules permanents sont incroyablement stables. Ils résistent à l'usure et à la distorsion thermique pendant de nombreux cycles.

Cette stabilité se traduit directement par une cohérence pièce à pièce. Chaque composant produit est une réplique quasi parfaite de celui qui le précède.

Le moulage à la cire perdue, quant à lui, utilise une coquille en céramique créée autour d'un modèle en cire. Cette coquille est à usage unique et détruite après chaque coulée.

Bien qu'efficace, le processus de création du shell introduit davantage de variables. Cela peut entraîner de légères incohérences d'un shell à l'autre.

Contrôle de la pression et des processus

Le moulage sous pression consiste à injecter du métal en fusion dans le moule sous une pression extrêmement élevée. Cela permet de remplir rapidement et complètement la cavité du moule.

Ce processus contrôlé minimise les problèmes liés à l'irrégularité des produits. retrait volumétrique6, L'utilisation de l'acide sulfurique est un défi courant dans le domaine de la coulée. Il réduit la porosité et crée des structures à grains fins.

Le moulage à la cire perdue repose généralement sur la gravité ou la basse pression. Le remplissage est plus lent et moins énergique, ce qui peut se traduire par des détails moins définis et des plages de tolérance plus larges.

Par essence, le processus de moulage sous pression est tout simplement plus reproductible.

Le moulage sous pression offre des tolérances dimensionnelles supérieures grâce à ses moules en acier durables et à son processus d'injection à haute pression. Cela permet d'obtenir des pièces très cohérentes et précises directement à partir de l'outil, ce qui minimise souvent le besoin d'usinage secondaire par rapport au moulage à la cire perdue.

Quel est l'impact du volume de production sur le choix du procédé entre le moulage à la cire perdue et le moulage sous pression ?

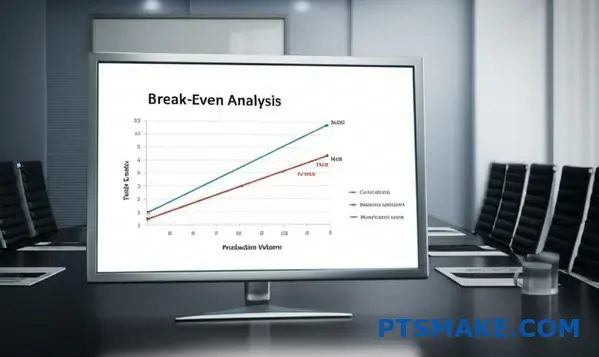

Il est essentiel de visualiser les coûts. L'analyse du seuil de rentabilité est l'outil idéal à cet effet. Elle nous aide à déterminer le volume de production exact pour lequel une méthode devient plus économique que l'autre.

Ce graphique met clairement en correspondance le coût total et le nombre de pièces produites. Il tient compte à la fois de l'investissement initial dans l'outillage et du prix par pièce pour chaque processus.

La comparaison rend évidents les compromis financiers dans le débat entre le moulage à la cire perdue et le moulage sous pression.

| Élément de coût | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Outillage initial | Faible | Très élevé |

| Prix par pièce | Plus élevé | Plus bas |

Comprendre les courbes de coûts

Un diagramme de seuil de rentabilité trace deux lignes. L'une pour le moulage à la cire perdue et l'autre pour le moulage sous pression. Le coût total se trouve sur l'axe vertical et le volume de production sur l'axe horizontal.

La ligne de moulage à la cire perdue commence plus bas. Cela reflète le faible coût initial de l'outillage. Cependant, la courbe augmente plus rapidement parce que chaque pièce individuelle coûte plus cher à produire.

La ligne de moulage sous pression démarre beaucoup plus haut. Cela s'explique par le coût initial important de la création du moule complexe en acier trempé. Mais sa pente est beaucoup plus plate. Cela montre le faible coût par pièce.

Le point de recoupement est essentiel

Le point où ces deux lignes se croisent est le seuil de rentabilité. Si le volume prévu est inférieur à ce point, le moulage à la cire perdue est le choix le plus rentable.

Si votre volume est supérieur à ce seuil, le moulage sous pression est le grand gagnant. Le coût élevé de l'outillage est absorbé par de nombreuses unités. Cette répartition des coûts est connue sous le nom de Amortissement7. Chez PTSMAKE, cette analyse est au cœur de notre processus d'établissement de devis.

| Volume de production | Choix économique | Justification |

|---|---|---|

| Faible volume | Moulage à la cire perdue | Le faible coût de l'outillage initial rend les petites séries abordables. |

| Volume élevé | Moulage sous pression | Le faible coût par pièce permet de réaliser des économies significatives au fil du temps. |

L'analyse du seuil de rentabilité fournit une feuille de route financière claire. Elle montre que le moulage à la cire perdue est idéal pour les faibles volumes en raison de son faible coût d'entrée, tandis que l'efficacité du moulage sous pression en fait le meilleur choix pour la production de masse, ce qui justifie son investissement initial élevé.

Comment la structure globale des coûts se compare-t-elle entre le moulage à la cire perdue et le moulage sous pression ?

Lorsque l'on compare le moulage à la cire perdue et le moulage sous pression, la structure des coûts est un facteur de différenciation essentiel. Il s'agit d'un compromis classique. Vous devez choisir entre des coûts initiaux élevés et des coûts par pièce faibles, ou l'inverse.

Ce choix dépend fortement du volume de production prévu. Chaque processus a un modèle économique distinct.

Principaux facteurs de coûts

Il est essentiel de comprendre ces facteurs. Ils ont un impact direct sur les résultats de votre projet.

| Facteur de coût | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Outillage | Faible à modéré | Très élevé |

| Matériau | Plus élevé (plus de déchets) | Plus faible (moins de déchets) |

| Travail | Haut | Faible (automatisé) |

| Durée du cycle | Lenteur | Très rapide |

Le moulage sous pression exige un investissement initial important. Mais il est rentabilisé par des coûts unitaires faibles dans le cadre d'une production en grande série.

Un regard plus approfondi sur la répartition des coûts

Voyons pourquoi ces coûts diffèrent de manière aussi significative. Dans le cadre de notre travail à PTSMAKE, nous guidons nos clients à travers cette analyse afin de trouver la solution la plus rentable pour leurs besoins spécifiques. Il ne s'agit pas seulement du devis initial.

Amortissement de l'outillage

Le moulage sous pression nécessite des moules robustes en acier trempé. Ceux-ci sont construits pour résister à une pression et une chaleur immenses pendant des milliers de cycles. Ils sont donc très coûteux.

Le moulage à la cire perdue utilise un outillage moins coûteux. Souvent, il s'agit de créer un modèle maître pour produire des répliques en cire. Cet outillage n'a pas besoin de subir les mêmes contraintes, ce qui réduit considérablement le coût initial.

Matériaux, main-d'œuvre et temps de cycle

Le moulage sous pression est un processus hautement automatisé. Une fois la machine réglée, les pièces peuvent être produites très rapidement avec un minimum de main-d'œuvre. Cette rapidité réduit considérablement le coût par pièce.

Le moulage à la cire perdue se fait en plusieurs étapes et nécessite une main-d'œuvre importante. Elle implique la construction de la coquille, le déparaffinage et la coulée. Chaque étape ajoute du temps et des coûts de main-d'œuvre, ce qui augmente le prix par pièce. Cette méthode fait appel à un concept appelé "outillage amortissement8.

Le volume est le facteur décisif

La clé est le volume de production. Le coût élevé de l'outillage du moulage sous pression est réparti sur de nombreuses pièces.

| Volume de production | Meilleur choix | Raison |

|---|---|---|

| Faible (par exemple, < 5 000) | Moulage à la cire perdue | Le faible coût initial de l'outillage justifie le prix plus élevé des pièces. |

| Élevé (par exemple, > 10 000) | Moulage sous pression | Le coût initial élevé est compensé par un coût unitaire très faible. |

Les coûts d'outillage initiaux élevés du moulage sous pression sont compensés par des prix par pièce peu élevés, ce qui est idéal pour les gros volumes. À l'inverse, le moulage à la cire perdue offre des coûts initiaux plus faibles mais des prix unitaires plus élevés, ce qui le rend plus adapté aux volumes plus faibles et aux conceptions complexes.

Comment les propriétés mécaniques des pièces finales sont-elles comparées entre le moulage à la cire perdue et le moulage sous pression ?

La véritable résistance d'une pièce va plus loin que la finition de la surface. Elle réside dans la microstructure. C'est là que l'on constate des différences majeures entre le moulage à la cire perdue et le moulage sous pression.

La physique du processus de fabrication influe directement sur la qualité interne de la pièce finale.

Structure et densité des grains

Le refroidissement lent de la coulée à la cire perdue crée une structure de grains grossiers et uniformes. Il en résulte généralement une densité plus élevée et moins de vides internes.

Le refroidissement rapide du moulage sous pression crée une surface à grains fins. Cette surface est très esthétique, mais elle peut cacher des porosités sous la surface.

Voici une comparaison rapide :

| Fonctionnalité | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Taux de refroidissement | Lent et contrôlé | Très rapide |

| Structure du grain | Grossière, uniforme | Surface fine, noyau variable |

| Densité | Généralement plus élevé | Peut être plus faible en raison de la porosité |

| Risque de porosité | Faible | Élevé (porosité au gaz) |

Cette structure interne est essentielle à la performance.

Approfondissons la physique du processus. Tout est question de chaleur et de pression.

Le rôle des taux de refroidissement

Dans le cas du moulage sous pression, le métal en fusion est introduit dans une matrice en acier froid sous une pression énorme. Le métal subit ainsi un "choc" qui le solidifie presque instantanément.

Ce refroidissement rapide crée une structure de grain très fine à la surface de la pièce. Cela peut contribuer à une excellente dureté de la surface. Cependant, il peut également piéger l'air et le gaz. Cela crée de minuscules bulles, ou porosités, à l'intérieur de la pièce.

La coulée à la cire perdue est l'inverse. La coquille en céramique est préchauffée avant que le métal ne soit coulé. Le refroidissement se fait lentement et uniformément.

Ce processus donne aux gaz le temps de s'échapper. Il permet également de mieux contrôler la formation des cristaux. La solidification plus lente favorise la formation d'un croissance dendritique9, La structure interne est donc plus dense et plus solide. D'après l'expérience de PTSMAKE, cela se traduit par une intégrité supérieure pour les applications critiques.

Impact de la pression sur les défauts

| Méthode de coulée | Niveau de pression | Risque de défaut primaire |

|---|---|---|

| Moulage sous pression | Très élevé | Porosité du gaz |

| Moulage à la cire perdue | Faible (gravité/vide) | Rétrécissement Porosité (peut être gérée) |

La haute pression dans le moulage sous pression permet d'obtenir des détails. Mais elle peut entraîner l'introduction de gaz dans la solution métallique, qui sont ensuite piégés lorsque le métal se refroidit. L'environnement à plus faible pression du moulage à la cire perdue permet d'éviter totalement ce problème spécifique.

Le processus rapide de la coulée sous pression crée une surface à grains fins, mais risque de provoquer une porosité interne. Le refroidissement lent et contrôlé du moulage à la cire perdue permet d'obtenir une structure granulaire plus dense et plus uniforme, avec un minimum de vides, ce qui a un impact sur l'intégrité et les performances globales de la pièce.

Quelles sont les opérations secondaires généralement nécessaires entre le moulage à la cire perdue et le moulage sous pression ?

Le moulage n'est qu'un début. La pièce brute qui sort du moule est rarement prête à l'emploi. Le moulage à la cire perdue et le moulage sous pression nécessitent tous deux plusieurs opérations secondaires.

Ces étapes sont cruciales. Elles permettent de s'assurer que la pièce finale répond à des spécifications précises en termes de fonction et d'apparence.

Post-traitement initial

L'élimination des barrières est la première étape dans les deux cas. Cependant, les méthodes diffèrent souvent. Les moulages à la cire perdue nécessitent une manipulation plus délicate.

| Fonctionnement | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Retrait du portail | Coupe manuelle, meulage | Presse à découper, sciage |

| Nettoyage initial | Sablage abrasif | Tambourinage, grenaillage |

Ces étapes initiales préparent la pièce à des processus de finition plus raffinés.

Approfondissement des opérations secondaires

Le choix entre le moulage à la cire perdue et le moulage sous pression a également un impact sur les étapes suivantes. Chaque processus a ses propres exigences pour obtenir les propriétés finales souhaitées. Le moulage initial n'est qu'une forme quasi-nette.

Traitement thermique

Le traitement thermique est courant pour les pièces moulées à la cire perdue. Il améliore la résistance et la durabilité. C'est particulièrement vrai pour l'acier et les alliages d'aluminium. Le processus modifie la microstructure du métal.

Les pièces moulées sous pression subissent rarement un traitement thermique. Le processus à haute pression peut créer des porosités internes. La chaleur peut provoquer des boursouflures à la surface. Nous conseillons toujours nos clients sur cette limitation.

Usinage et finition

Les deux méthodes nécessitent souvent un usinage. Cela permet d'obtenir des tolérances serrées que le moulage seul ne peut pas atteindre. Chez PTSMAKE, nous utilisons l'usinage CNC pour créer des caractéristiques critiques.

La finition de la surface est également essentielle. Elle améliore l'esthétique et la résistance à la corrosion. La finition requise dépend entièrement de l'application.

| Type de finition | Commun pour le moulage à la cire perdue | Commun pour le moulage sous pression |

|---|---|---|

| Peinture | Oui | Oui |

| Placage | Oui | Oui |

| Anodisation | Oui (pour l'aluminium) | Oui (pour l'aluminium) |

| Polissage | Oui, pour un aspect haut de gamme | Moins fréquente, elle peut révéler les pores |

Le processus de Dévestiture10 est propre au moulage à la cire perdue. Elle consiste à retirer la coquille de céramique après la solidification du métal. Cette étape doit être réalisée avec soin pour éviter d'endommager les détails de la pièce.

Les deux méthodes de moulage nécessitent un post-traitement, mais les étapes varient considérablement. Le moulage à la cire perdue implique souvent des étapes plus intensives telles que le traitement thermique et le nettoyage délicat, tandis que le moulage sous pression se concentre sur l'ébarbage à grande vitesse et la finition de surface adaptée à la surface telle qu'elle a été coulée.

Quelles sont les principales limitations de chaque procédé entre le moulage à la cire perdue et le moulage sous pression ?

Choisir entre le moulage à la cire perdue et le moulage sous pression nécessite de comprendre leurs limites. Chaque méthode présente des contraintes spécifiques qui peuvent avoir un impact sur la réussite de votre projet.

Ce guide rapide présente ces différences clés. Il vous aidera à prendre une décision plus éclairée pour vos composants.

Limites de la coulée à la cire perdue

Ce procédé est polyvalent mais présente des limites. Les cycles de production sont plus lents et les coûts par pièce plus élevés.

| Contrainte | Détails de la limitation |

|---|---|

| Taille et poids | Généralement pour des pièces plus petites, de quelques grammes à environ 75 kg. |

| Vitesse de production | Plus lent en raison du processus de fabrication de la cire et de la coquille en plusieurs étapes. |

| Coût | Coûts initiaux de main-d'œuvre et de matériaux plus élevés par pièce. |

| Géométrique | Certaines formes internes peuvent être difficiles à décortiquer correctement. |

Limites du moulage sous pression

Le moulage sous pression est rapide et rentable pour les gros volumes. Toutefois, elle est moins flexible dans d'autres domaines.

| Contrainte | Détails de la limitation |

|---|---|

| Matériau | Principalement limité aux alliages non ferreux tels que l'aluminium, le zinc et le magnésium. |

| Coût de l'outillage | Coûts initiaux des moules très élevés. |

| Porosité | Les pièces peuvent présenter une porosité interne qui affecte leur résistance. |

| Géométrique | Les contre-dépouilles et les caractéristiques internes complexes augmentent la complexité et le coût. |

Lorsque l'on compare le moulage à la cire perdue et le moulage sous pression, le choix du matériau est un facteur déterminant. Les moules en acier du moulage sous pression ne peuvent pas supporter les points de fusion élevés des métaux ferreux comme l'acier. L'outillage se dégraderait trop rapidement.

C'est pourquoi il excelle avec les alliages d'aluminium et de zinc.

Le moulage à la cire perdue, quant à lui, utilise des coquilles en céramique. Celles-ci sont à usage unique et peuvent résister à des températures extrêmement élevées. Cela permet de couler une large gamme de métaux, y compris l'acier inoxydable et les superalliages.

Facteurs géométriques et d'outillage

La taille et la complexité de votre pièce guident également le choix. Le moulage à la cire perdue offre une incroyable liberté de conception pour les pièces complexes. La faible épaisseur de la coquille perméabilité11 permet de capturer les détails les plus fins.

Le moulage sous pression est préférable pour les pièces de conception simple produites en grandes quantités. Il est possible d'obtenir des parois minces, mais les concepteurs doivent être attentifs à l'écoulement du métal et aux défauts potentiels.

L'outillage est un autre point critique. Chez PTSMAKE, nous guidons nos clients dans cette décision, car elle a des implications budgétaires considérables.

| Facteur | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Investissement dans l'outillage | Faible à modéré (pour le moule en cire) | Très élevé (pour la matrice en acier trempé) |

| Délai d'exécution | Plus courte pour l'outillage, plus longue pour la production de pièces | Plus long pour l'outillage, très rapide pour la production de pièces |

| Meilleur volume | Volume faible à moyen | Volume élevé à très élevé |

Il est essentiel de comprendre ces contraintes. Les limites en matière de matériaux, de taille et de géométrie influencent directement le coût, la vitesse de production et la qualité de la pièce finale. Faire le mauvais choix dès le départ peut entraîner des modifications coûteuses de la conception et des retards.

Analyse d'une aube de turbine aérospatiale : pourquoi le moulage à la cire perdue ?

Les aubes de turbines aérospatiales sont un véritable chef-d'œuvre d'ingénierie. Elles sont soumises à des températures et à des contraintes extrêmes. Cet environnement exigeant impose des choix en matière de matériaux et de fabrication.

Pourquoi le moulage à la cire perdue est-il la méthode de choix ?

La combinaison imbattable

La réponse se trouve dans deux domaines clés. Tout d'abord, la nécessité d'utiliser des superalliages de haute performance. D'autre part, la conception incroyablement complexe et creuse de la lame pour le refroidissement. Aucun autre procédé ne permet de répondre aussi efficacement à ces deux exigences.

| Défi | Exigence |

|---|---|

| Chaleur extrême | Superalliages haute température |

| Refroidissement efficace | Passages internes complexes |

Cette combinaison unique fait du moulage à la cire perdue la seule option viable.

L'impératif des matériaux : Les superalliages

Les aubes de turbines fonctionnent dans des environnements dépassant les 1 000 °C. Cela nécessite des matériaux tels que les superalliage12. Ces métaux conservent leur résistance à des températures qui feraient fondre beaucoup d'autres.

Ce point de fusion élevé pose immédiatement un problème de fabrication. Par exemple, si l'on compare le moulage à la cire perdue au moulage sous pression, le choix est clair. Le moulage sous pression n'est pas adapté à ces matériaux à haute température.

Le casse-tête géométrique : les profils creux

Les pales des turbines modernes ne sont pas solides. Elles sont dotées de canaux de refroidissement internes complexes, en forme de serpent. Ces passages permettent à l'air frais de circuler à travers l'aube, l'empêchant ainsi de fondre.

Il est impossible d'usiner ces caractéristiques internes à partir d'un bloc solide. Le moulage à la cire perdue résout parfaitement ce problème. Il utilise des noyaux céramiques préformés qui sont placés à l'intérieur du modèle en cire.

Après le moulage, ces noyaux en céramique sont dissous chimiquement. Cette opération laisse subsister le réseau interne précis et complexe nécessaire au refroidissement. Cette méthode permet d'obtenir un composant unique, sans soudure, doté de caractéristiques autrement irréalisables.

| Méthode | Adéquation avec les aubes de turbines | Raison |

|---|---|---|

| Moulage à la cire perdue | Idéal | Traite les superalliages et les formes creuses complexes. |

| Usinage CNC | Inadapté | Impossible de créer des canaux de refroidissement internes. |

| Moulage sous pression | Inadapté | Ne peut pas traiter les superalliages à point de fusion élevé. |

Ce processus garantit que les lames sont solides, résistantes à la chaleur et efficacement refroidies.

La combinaison de superalliages à haute température et de canaux de refroidissement internes complexes fait du moulage à la cire perdue la seule solution pratique pour les pales de turbines modernes. Cette méthode offre les performances et la fiabilité indispensables aux applications aérospatiales.

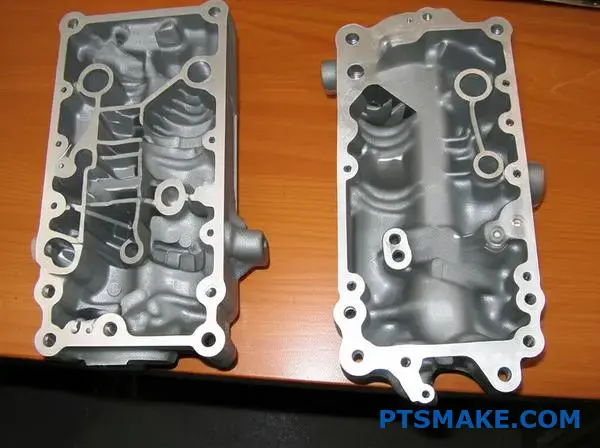

Analyse d'un carter de boîte de vitesses automobile : pourquoi le moulage sous pression ?

L'industrie automobile exige des quantités massives de pièces identiques. Le carter de boîte de vitesses en est un excellent exemple. Pourquoi choisir le moulage sous pression ?

Le coût initial de l'outillage est très élevé. Ce fait surprend souvent les gens. Mais c'est la clé d'un coût de pièce extrêmement bas.

La logique des gros volumes

Pour les applications nécessitant des millions d'unités, l'investissement initial se justifie. Le coût est réparti, ce qui rend chaque pièce moins chère sur l'ensemble du cycle de production.

Ventilation des coûts à l'échelle

Cette méthode est particulièrement efficace lorsque le nombre de pièces produites est élevé. Le coût par pièce diminue considérablement lorsque le volume augmente.

| Volume de production | Coût initial de l'outillage | Coût par pièce |

|---|---|---|

| Faible (par exemple, 1 000) | Haut | Relativement élevé |

| Élevé (par exemple, 1 000 000+) | Haut | Extrêmement faible |

Ce compromis est au cœur des décisions de fabrication dans le secteur automobile.

Justifier l'investissement massif dans l'outillage

Un moule de coulée sous pression est une merveille d'ingénierie. Il est fabriqué en acier trempé et doit résister à une pression et une chaleur immenses pendant des millions de cycles. C'est la raison pour laquelle il coûte si cher.

Toutefois, cet investissement est rentabilisé par amortissement de l'outillage13. Le coût total du moule est réparti sur chaque pièce produite. Pour un carter de boîte de vitesses, il peut s'agir de millions d'unités.

La contribution du coût de l'outil à chaque pièce devient incroyablement faible.

Stabilité et cohérence dimensionnelles

Le carter d'une boîte de vitesses présente des caractéristiques internes complexes. Il nécessite des tolérances serrées pour que les roulements et les arbres s'ajustent parfaitement. Le moulage sous pression offre une stabilité dimensionnelle exceptionnelle, pièce après pièce.

Lorsqu'il s'agit de pièces métalliques en grande quantité, la Coulée à la cire perdue et coulée sous pression Le débat revient souvent. Si le moulage à la cire perdue est excellent pour les formes complexes, il ne peut rivaliser avec la rapidité et le faible coût par pièce du moulage sous pression à cette échelle.

D'après les résultats de nos tests, le moulage sous pression offre la cohérence requise pour les lignes d'assemblage automatisées. Tout écart pourrait interrompre la production.

| Fonctionnalité | Moulage sous pression (pour les boîtiers de boîte de vitesses) | Méthodes alternatives |

|---|---|---|

| Durée du cycle | Secondes par pièce | Minutes ou heures par pièce |

| Cohérence | Extrêmement élevé | Variable |

| Coût au volume | Très faible | Haut |

Chez PTSMAKE, nous avons guidé des clients dans cette analyse. Les calculs convergent toujours vers le moulage sous pression pour une véritable production de masse.

Pour les carters de boîtes de vitesses, l'investissement initial élevé dans le moulage sous pression est un choix stratégique. Il permet de produire des millions de pièces identiques et stables sur le plan dimensionnel au coût le plus bas possible, ce qui est essentiel à l'échelle de l'industrie automobile.

Votre pièce doit être à la fois complexe et de grand volume. Moulage à la cire perdue ou moulage sous pression.

Vous êtes confronté à un choix difficile. Votre conception est complexe, mais vous avez besoin de milliers d'unités. Cette situation met en concurrence le moulage à la cire perdue et le moulage sous pression.

Le moulage à la cire perdue excelle dans la complexité. Le moulage sous pression permet d'obtenir des volumes importants à un coût inférieur par pièce.

Le compromis de base

Alors, que faire ? Faut-il sacrifier la complexité de la conception au profit de la rapidité et du coût ? Ou acceptez-vous un prix plus élevé pour une complexité parfaite ?

Construisons un cadre pour vous aider à prendre votre décision.

| Voie de décision | Meilleur pour... | Principaux éléments à prendre en compte |

|---|---|---|

| Redesign pour le moulage sous pression | Projets sensibles aux coûts | La fonctionnalité peut-elle être maintenue ? |

| Fractionnement en plusieurs parties | Assemblages modulaires ou complexes | Coûts d'assemblage et empilement des tolérances |

| Accepter le moulage à la cire perdue | Complexité de la mission | Le coût plus élevé par pièce est-il viable ? |

Ce tableau simplifie les options initiales. Chaque option a des conséquences importantes sur le calendrier et le budget de votre projet.

Le choix de la bonne voie nécessite un examen plus approfondi. Il ne s'agit pas seulement du devis initial. Il s'agit du coût total de possession et du cycle de vie du produit.

Voie 1 : Redesign for Manufacturability (DFM) (refonte de la conception pour la fabrication)

Chez PTSMAKE, nous commençons souvent par là. Nous collaborons avec nos clients pour déterminer si une conception complexe peut être simplifiée pour le moulage sous pression. Ce processus, connu sous le nom de DFM, est crucial.

Nous analysons des caractéristiques telles que les contre-dépouilles, les parois minces et les angles de dépouille. Parfois, une petite modification peut rendre une pièce moulable sous pression. Cela permet souvent de réaliser d'importantes économies dans le cadre d'une production en grande série, sans compromettre la fonction principale.

Voie 2 : L'assemblage modulaire

Et si une nouvelle conception n'est pas envisageable ? Envisagez de décomposer la pièce en éléments plus simples. Ceux-ci peuvent être moulés sous pression ou usinés séparément, puis assemblés.

Cette approche modulaire peut être très efficace. Elle simplifie l'outillage et facilite les réparations. Toutefois, il faut tenir compte du travail d'assemblage et des problèmes de tolérance potentiels.

Piste 3 : Accepter les coûts de la fonderie d'investissement

Parfois, la complexité n'est pas négociable. Pour les pièces critiques de l'aérospatiale ou de la médecine, la géométrie complexe est essentielle. Dans ces cas, l'acceptation d'un niveau de complexité plus élevé n'est pas négociable. économie de l'unité14 de la fonte à la cire perdue est la bonne décision. Les performances et la fiabilité justifient les dépenses. Une bonne compréhension de la valeur à long terme est essentielle.

| Facteur | Reconception (moulage sous pression) | Pièce détachée (moulage sous pression) | Coût d'acceptation (moulage à la cire perdue) |

|---|---|---|---|

| Coût de l'outillage | Haut | Modéré (par pièce) | Faible |

| Coût partiel | Faible | Faible (par pièce) | Haut |

| Assemblée | Aucun | Exigée | Aucun |

| Intégrité de la conception | Potentiellement modifié | Maintenu | Entièrement entretenu |

Cela permet de visualiser les compromis financiers et techniques sur l'ensemble de la durée de vie du produit.

Le choix entre le moulage à la cire perdue et le moulage sous pression pour les pièces complexes et de grand volume est un équilibre stratégique. Votre décision dépend de la flexibilité de la conception, de la stratégie d'assemblage et des considérations budgétaires à long terme. Un cadre clair vous guide vers la solution la plus efficace.

Votre projet nécessite de l'acier inoxydable. Coulée à la cire perdue ou coulée sous pression ?

Pourquoi ne peut-on pas simplement couler l'acier inoxydable sous pression ? Il s'agit d'une question fréquente dont la réponse est simple : la chaleur.

L'acier inoxydable a un point de fusion très élevé. Cette chaleur est trop importante pour les outils utilisés dans le moulage sous pression conventionnel.

Le processus détruirait simplement le moule. Cette méthode est donc peu pratique et coûteuse pour ce matériau.

Le moulage à la cire perdue, en revanche, est conçu pour supporter des températures aussi élevées, ce qui en fait la norme dans l'industrie.

Comparaison des points de fusion

| Matériau | Point de fusion approximatif (°C) |

|---|---|

| Acier inoxydable (304) | 1400 - 1450 |

| Alliages d'aluminium (moulage sous pression) | ~ 600 |

| Acier à outils (H13 Die) | ~ 1425 |

Comme le montre le tableau, les points de fusion sont trop proches pour être confortables.

Le défi des hautes températures en fonderie

Le moulage sous pression repose sur des moules en acier réutilisables, souvent fabriqués à partir d'acier à outils H13. Ces moules sont parfaits pour couler des métaux à basse température comme l'aluminium ou le zinc.

Cependant, l'acier inoxydable fond à une température très proche, voire supérieure, au point de fusion du matériau du moule lui-même.

Couler de l'acier inoxydable en fusion dans une matrice en acier provoquerait une défaillance catastrophique. La chaleur intense provoquerait un choc thermique, ce qui entraînerait la fissuration et le gauchissement de la matrice presque immédiatement.

Un autre problème majeur est soudage de matrices15, Le métal en fusion se lie chimiquement à la surface du moule. Cela ruine la finition de la pièce et endommage le moule coûteux, souvent irréparable. Le choix entre le moulage à la cire perdue et le moulage sous pression devient alors évident.

Pourquoi la fonderie d'investissement est-elle la solution ?

Le moulage à la cire perdue résout ce problème en n'utilisant pas de moule métallique. Il utilise plutôt une coquille en céramique construite autour d'un modèle en cire.

Ce procédé est idéal pour les alliages à haute température.

| Fonctionnalité | Moules de coulée sous pression | Moules de coulée à la cire perdue |

|---|---|---|

| Matériau | Acier à outils | Céramique |

| Réutilisation | Haut | Usage unique |

| Temp. Résistance | Modéré | Très élevé |

La céramique peut facilement résister à la chaleur extrême de l'acier inoxydable en fusion sans se dégrader.

Une fois le métal solidifié, la coquille de céramique est simplement cassée. On obtient alors la pièce en acier inoxydable finie. Cette différence fondamentale en fait la méthode de référence.

Le point de fusion élevé de l'acier inoxydable le rend impropre au moulage sous pression, car il détruirait les moules en acier. Le moulage à la cire perdue permet de surmonter ce problème en utilisant des moules en céramique jetables et résistants à la chaleur, ce qui en fait le procédé standard pour les pièces en acier inoxydable.

Comment justifier le passage d'une pièce entre le moulage à la cire perdue et le moulage sous pression ?

Le passage au numérique est une décision financière majeure. Elle va bien au-delà de la comparaison du prix par pièce. Une véritable justification nécessite une analyse du coût total de possession (TCO).

Cela signifie qu'il faut examiner tous les coûts impliqués. Vous devez tenir compte du nouvel outillage, de la validation et de la production à long terme. Simulons cette analyse critique.

Le cadre coûts-avantages

Une analyse complète permet d'équilibrer les investissements initiaux et les économies à long terme. La production en grande quantité est essentielle pour que le moulage sous pression soit viable.

| Élément de coût | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Outillage | Faible | Très élevé |

| Prix par pièce | Haut | Faible |

| Validation | Plus simple | Plus complexe |

| Durée du cycle | Plus lent | Très rapide |

Simulation du coût total de possession

Pour justifier le changement, nous devons calculer le seuil de rentabilité. C'est là que les économies réalisées grâce au coût par pièce plus faible du moulage sous pression compensent l'investissement initial élevé dans l'outillage.

L'investissement initial

Le moulage sous pression nécessite une mise de fonds importante pour l'outillage dur. D'après les projets antérieurs de PTSMAKE, cet outil peut coûter 5 à 10 fois plus cher qu'un modèle de moulage à la cire perdue.

Il y a aussi les coûts de validation. Il s'agit notamment de l'inspection du premier article (FAI) et éventuellement d'un processus complet d'approbation des pièces de production (PPAP). Ces opérations permettent de s'assurer que le nouveau processus répond à toutes les spécifications.

Calculer le délai de récupération

L'essentiel de l'analyse consiste à comparer les coûts totaux pour différents volumes. Le coût initial élevé de l'outillage nécessite une amortissement16 sur l'ensemble du cycle de production.

Voyons comment se situe le point de passage financier. Cette comparaison permet de clarifier la décision entre le moulage à la cire perdue et le moulage sous pression à l'échelle.

| Volume de production | Coût total (fonte à la cire perdue) | Coût total (moulage sous pression) | Justification |

|---|---|---|---|

| 5 000 unités | Plus bas | Plus élevé | Non justifié |

| 25 000 unités | Vers la parité | Vers la parité | limite |

| 100 000+ unités | Nettement plus élevé | Plus bas | Clairement justifié |

Comme vous pouvez le constater, la justification repose entièrement sur l'obtention de volumes de production élevés où les économies par pièce s'accumulent et compensent l'investissement initial.

Une analyse complète du coût total de possession révèle le seuil de rentabilité. Les coûts initiaux élevés du moulage sous pression sont justifiés par des économies substantielles par pièce à des volumes élevés, ce qui en fait un investissement stratégique à long terme pour l'augmentation de la production.

Découvrez dès aujourd'hui votre meilleure solution de moulage avec PTSMAKE !

Vous êtes prêt à choisir entre le moulage à la cire perdue et le moulage sous pression pour votre prochain projet ? Contactez l'équipe de PTSMAKE dès maintenant pour obtenir des recommandations d'experts et un devis rapide et sans engagement - une fabrication de précision, du prototype à la production, adaptée aux besoins de votre industrie. Votre succès commence avec le bon partenaire !

Découvrez la science des matériaux qui sous-tend les coquilles en céramique et leur impact sur la qualité du moulage. ↩

Apprenez comment la maîtrise de cette phase est cruciale pour la solidité et la finition de la pièce finale. ↩

Explorer les propriétés et les classifications des métaux à base de fer utilisés dans la fabrication. ↩

Découvrez comment ce modèle à usage unique permet de créer des pièces métalliques complexes et très détaillées. ↩

Découvrez comment les fluctuations de température des matrices affectent la consistance des pièces et la durée de vie des outils. ↩

Découvrez comment le retrait du matériau affecte la précision de la pièce finale et comment le gérer dans votre conception. ↩

Découvrez comment ce principe comptable justifie le coût élevé de l'outillage pour la production de masse. ↩

Comprendre comment calculer l'amortissement de l'outillage pour prévoir avec précision le coût total de votre projet. ↩

Apprenez comment les structures cristallines se forment pendant la solidification et affectent les propriétés des matériaux. ↩

En savoir plus sur ce processus crucial de retrait de la coquille dans le moulage à la cire perdue. ↩

Apprenez comment les propriétés de la coquille affectent la qualité du moulage et les choix de conception. ↩

En savoir plus sur les propriétés et les applications de ces métaux avancés à haute performance. ↩

Découvrez comment la répartition des coûts d'outillage sur des volumes importants permet de réduire considérablement les dépenses de fabrication par unité. ↩

Découvrez comment les coûts par pièce et la valeur à vie influent sur la rentabilité de votre projet et sur votre stratégie de fabrication globale. ↩

Découvrez comment cette liaison métallurgique peut affecter la durée de vie de l'outil et la qualité de la pièce. ↩

Comprendre comment répartir les coûts d'outillage sur l'ensemble de la production afin de calculer avec précision le coût réel par pièce. ↩