Quel est le système de rainure en T en aluminium le plus solide ?

La construction de charpentes industrielles robustes entraîne souvent une confusion quant au système de rainure en T en aluminium capable de supporter les charges les plus lourdes. De nombreux ingénieurs et chefs de projet sont confrontés à cette décision, risquant de faire échouer le projet en choisissant des systèmes qui se déforment sous la pression ou qui tombent en panne prématurément lorsqu'ils supportent des équipements critiques.

Le système de rainure en T en aluminium le plus solide est le profil 80/20 8020 avec 10 séries (1" x 1") offrant d'excellents rapports résistance/poids. Pour une résistance maximale, les profils 45x90mm et 90x90mm de Bosch Rexroth offrent une capacité de charge supérieure pour les applications industrielles.

J'ai aidé des dizaines de clients à choisir le système de rainure en T adapté à leurs besoins de fabrication. La différence entre le choix d'un profilé standard et celui d'une option robuste peut faire la différence entre une structure qui répond à peine aux exigences et une autre qui dépasse les attentes avec une marge de manœuvre pour une expansion future. Laissez-moi vous montrer quels sont les facteurs qui déterminent réellement la résistance de ces systèmes de construction polyvalents.

Quelle est la différence entre les rainures en V et les rainures en T des profilés en aluminium ?

Vous êtes-vous déjà retrouvé à choisir entre les profilés d'aluminium V-Slot et T-Slot, sans savoir lequel convient vraiment à votre projet ? Cette incertitude ralentit-elle votre processus de conception ou conduit-elle à des compromis ultérieurs ?

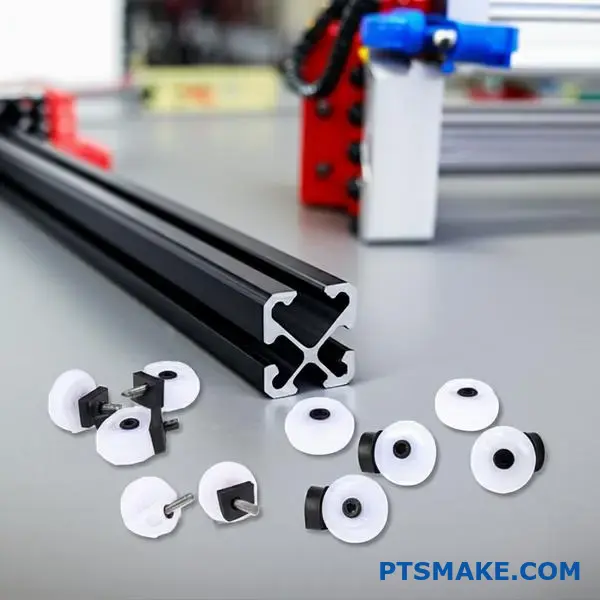

Les profilés à rainure en V présentent des rainures angulaires (en forme de "V"), spécialement conçues pour accueillir des roues afin d'assurer un mouvement linéaire en douceur. Les profilés à rainure en T présentent des rainures rectangulaires ou trapézoïdales standard (en forme de "T"), principalement utilisées pour la construction de cadres structurels statiques, de gabarits et d'enceintes de machines avec diverses fixations.

Les extrusions d'aluminium constituent un fantastique système de construction modulaire, très prisé dans tous les domaines, des machines sur mesure aux projets de bricolage. Elles sont créées par un processus appelé extrusion1Il s'agit d'un procédé de découpage dans lequel l'aluminium est forcé à travers une matrice ayant un profil de section transversale spécifique. Bien qu'il existe de nombreuses variantes, les deux types les plus courants sont la rainure en V et la rainure en T. À première vue, ils peuvent sembler similaires, car ils comportent tous deux des rainures pour le raccordement des composants. Cependant, leurs différences de conception fondamentales dictent leurs applications idéales. Il est essentiel de comprendre ces distinctions pour sélectionner le profilé adapté à l'intégrité structurelle, aux exigences de mouvement et à la réussite globale du projet. Décortiquons les spécificités.

Comprendre les profils V-Slot

Le V-Slot est un type de profilé d'extrusion en aluminium qui se caractérise par une rainure unique en forme de V. Ce design n'est pas seulement esthétique, il a une fonction mécanique spécifique. Ce design n'est pas seulement esthétique, il a une fonction mécanique spécifique.

Géométrie des fentes

La caractéristique principale est la rainure angulaire à 90 degrés sur toute la longueur du profil. Cette forme en "V" est conçue avec précision pour servir de rail.

Cas d'utilisation principal

Le principal avantage de V-Slot est sa capacité à faciliter les mouvements linéaires. Les rainures inclinées sont conçues pour s'adapter parfaitement aux roues en forme de V (comme les roues en V en Delrin ou en polycarbonate). Cette combinaison permet un mouvement de roulement fluide et sans friction, ce qui rend le V-Slot extrêmement populaire dans le domaine de la construction :

- Imprimantes 3D (en particulier les axes de mouvement)

- Portiques pour toupie CNC

- Curseurs de caméra

- Systèmes d'automatisation pour véhicules légers

Compatibilité des fixations

Bien que les écrous en T standard puissent parfois s'insérer dans les rainures en V, l'ajustement peut ne pas être optimal en raison des côtés inclinés. Le système repose principalement sur des roues en V pour les composants de mouvement. Pour les connexions structurelles, il est possible d'utiliser des connecteurs spécialisés pour les rainures en V ou des supports standard (souvent utilisés avec les rainures en T), généralement à l'aide de vis et d'écrous à insérer ou à glisser conçus pour les dimensions du profil, bien que la sélection puisse être moins étendue que pour les rainures en T.

Capacité de mouvement

C'est là que V-Slot se distingue. La synergie entre la rainure en V et les roues en V offre d'excellentes capacités de mouvement linéaire directement intégrées dans le profil structurel lui-même, réduisant ainsi le besoin de rails linéaires séparés dans de nombreuses applications légères à moyennes.

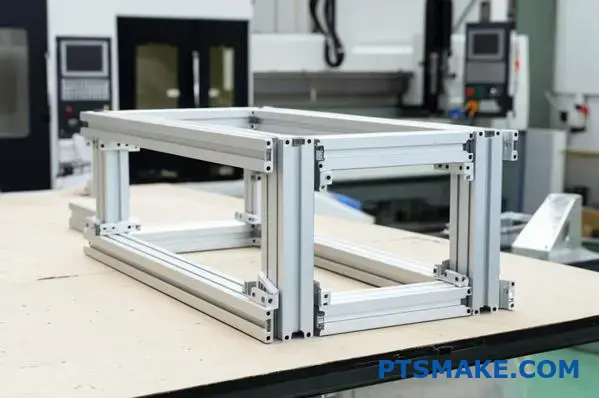

Comprendre les profils d'emplacements en T

Les profilés à rainure en T sont sans doute le type d'extrusion modulaire en aluminium le plus traditionnel et le plus largement reconnu. Ils constituent l'épine dorsale d'innombrables structures industrielles.

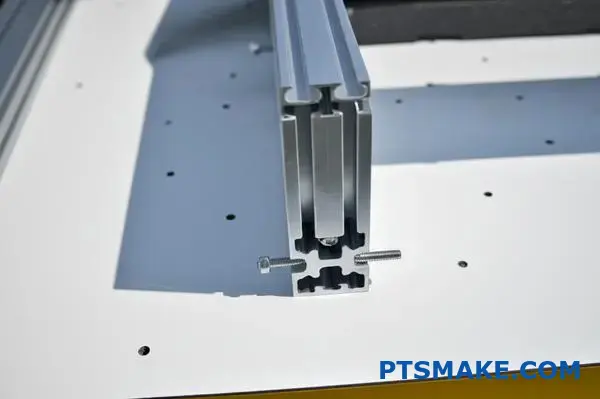

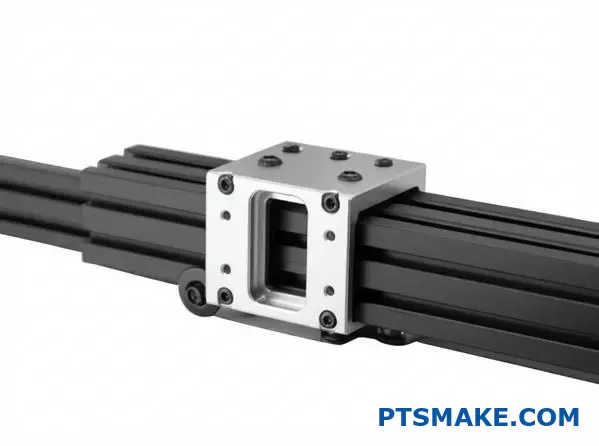

Géométrie des fentes

Les profilés à rainure en T présentent une rainure en forme de "T" en coupe transversale. Cette forme peut varier légèrement (certaines sont plus trapézoïdales), mais la fonction principale reste la même : capturer la tête d'un boulon ou d'un écrou spécialisé (écrou en T).

Cas d'utilisation principal

La fonction première d'un profilé d'aluminium à rainure en t est structurelle. La rainure en forme de T constitue une méthode polyvalente et robuste pour relier les profilés entre eux et fixer divers composants tels que des panneaux, des capteurs, des supports et des pieds. Les applications les plus courantes sont les suivantes :

- Cadres de machines et protections

- Établis et postes de travail

- Rayonnages et chariots de manutention

- Montages d'essai et gabarits

- Structures de prototypage

Compatibilité des fixations

Les rainures en T disposent d'un vaste écosystème de fixations compatibles. Des écrous en T (standard, à sertir, à enfoncer), des boulons en T et une vaste gamme de connecteurs et de supports spécialisés sont facilement disponibles. Cela rend la construction de structures complexes et rigides relativement simple.

Capacité de mouvement

Les profils de rainure en T standard ne sont pas conçus pour un mouvement de roulement régulier comme les rainures en V. Bien que vous peut fixer des roulements linéaires ou des systèmes de rails à Dans le cas des profilés en T, la rainure elle-même n'est pas le principal guide de mouvement. Sa fonction est de relier et de structurer.

Résumé des principales différences

Voici un tableau comparatif rapide mettant en évidence les principales distinctions :

| Fonctionnalité | Profil du V-Slot | Profil de la fente en T |

|---|---|---|

| Forme de la fente | Rainure en V angulaire (généralement 90°) | Rainure en T rectangulaire/trapézoïdale |

| Objectif principal | Mouvement linéaire | L'ossature structurelle |

| Motion | Intégré (avec roues en V) | Nécessite l'ajout de composants de mouvement linéaire |

| Fixations | Roues en V, quelques écrous en T, supports | Grande variété d'écrous en T, de boulons et de supports |

| Écosystème | En pleine croissance, axée sur le mouvement | Très mature, vaste gamme d'accessoires |

| Utilisation typique | Imprimantes 3D, CNC, curseurs de caméra | Socles de machines, protections, établis |

Choisir le bon profil : L'application est l'élément le plus important

Le choix entre V-Slot et T-Slot se résume presque entièrement aux exigences de votre application.

- Besoin d'un mouvement linéaire intégré ? Si votre conception exige que les composants roulent en douceur le long du profilé lui-même, la rainure en V est généralement le meilleur choix, souvent plus rentable, pour les charges légères à moyennes.

- Besoin d'un cadre solide et rigide ? Si vous construisez une base de machine, une enceinte, un établi ou toute autre structure où la rigidité et la solidité des connexions sont primordiales, le connecteur en T est généralement la solution. La grande variété de connecteurs robustes et de tailles de profilés (y compris les options pour charges lourdes) en fait la solution idéale pour les tâches structurelles. Dans les projets antérieurs de PTSMAKE, lors de la construction de gabarits d'assemblage robustes ou d'enceintes de machines à commande numérique, nous nous sommes toujours appuyés sur différentes séries de systèmes de profilés en aluminium à rainure en T pour leur solidité et leur modularité éprouvées.

- Qu'en est-il des constructions hybrides ? Oui, il est possible de combiner les deux ! Il est courant de voir des rainures en T utilisées pour le châssis principal d'une machine (comme la base d'une défonceuse CNC) et des rainures en V utilisées pour le portique mobile qui repose sur ce châssis.

Alors que le V-Slot peut sont utilisés à des fins structurelles et les écrous en T peut Les profilés sont parfois adaptés aux rainures en V. En jouant sur les points forts de chaque type de profilé, on obtient généralement un produit final plus performant, plus facile à assembler et plus fiable. Tenez compte de la fonction principale - mouvement ou structure - et choisissez en conséquence.

Le T-Slot ou le V-Slot est-il préférable pour les applications industrielles ?

Vous n'arrivez pas à choisir entre les profilés T-Slot et les profilés V-Slot pour une construction industrielle critique ? Vous craignez que le choix d'un mauvais système ne compromette la stabilité ou la fonctionnalité de la machine ?

Pour la plupart des applications industrielles axées sur la construction de cadres solides et rigides, de bases de machines ou de postes de travail, les profilés T-Slot constituent généralement le meilleur choix en raison de leur gamme plus étendue d'options et de matériel de connexion pour usage intensif. Le profilé V-Slot excelle principalement lorsque le mouvement linéaire intégré est une exigence essentielle.

Lorsque l'on parle d'extrusions d'aluminium, les rainures en T et les rainures en V sont deux acteurs dominants, en particulier dans les environnements industriels, l'automatisation et même les projets complexes des amateurs. Tous deux offrent modularité et flexibilité, mais leurs principales différences de conception les destinent à des tâches distinctes. Il est essentiel de faire le bon choix pour garantir les performances, la longévité et la facilité d'assemblage. Au-delà de la forme de la fente, nous allons nous pencher sur les implications pratiques pour vos projets industriels.

Décodage du profil V-Slot

L'extrusion d'aluminium V-Slot est facilement identifiable par sa rainure caractéristique en forme de V sur toute sa longueur. Cette géométrie spécifique est la clé de sa fonction première.

Le "V" Groove

La rainure présente généralement un angle de 90 degrés. Cette forme précise n'est pas seulement esthétique ; elle est conçue pour servir de rail aux roues compatibles.

Application principale : Mouvement linéaire

La principale force de V-Slot réside dans le fait qu'il permet un mouvement linéaire fluide. Les rainures en V sont conçues pour s'adapter parfaitement aux roues en V (souvent fabriquées à partir de matériaux tels que le Delrin ou le polycarbonate). Cela permet aux composants de rouler le long de l'extrusion avec une faible friction. Cela fait de V-Slot un choix populaire pour :

- Systèmes de déplacement de l'imprimante 3D (axes X, Y, Z)

- Portiques de toupie CNC (en particulier les machines plus légères)

- Glissières et chariots pour appareils photo

- Automatisation personnalisée nécessitant un mouvement guidé

Méthodes de connexion

Bien que V-Slot soit optimisé pour les mouvements utilisant des roues en V, il est toujours possible d'effectuer des connexions structurelles. Les écrous en T standard peuvent convenir, mais les parois inclinées de la fente peuvent parfois rendre l'assise moins sûre que dans une fente en T. Il existe des connecteurs spécialisés. Il existe des connecteurs spécialisés et des supports d'angle standard peuvent être utilisés avec des vis et des écrous appropriés (souvent des écrous en T ou des écrous spécialisés pour rainures en V). Cependant, la variété des fixations structurelles est généralement moins grande que dans l'écosystème des rainures en T.

Intégration du mouvement

C'est la caractéristique la plus remarquable. V-Slot intègre le guide linéaire directement dans le profilé structurel, ce qui peut simplifier les conceptions et réduire les coûts pour les applications où des rails linéaires de haute précision et à forte charge ne sont pas nécessaires.

Comprendre le profil de l'emplacement en T

Les profilés d'aluminium T-Slot sont le cheval de bataille des charpentes et des structures industrielles. Leur conception privilégie la solidité et la polyvalence des assemblages.

Le classique "T" Groove

La section transversale de la fente ressemble à un "T", avec parfois des côtés légèrement inclinés menant au canal principal (ce qui la rend quelque peu trapézoïdale). Cette forme est conçue pour capturer et fixer la tête d'un boulon en T ou, plus communément, d'un écrou en T.

Application principale : Cadres structurels

L'objectif principal d'un profilé d'aluminium à rainure en t est de construire des structures robustes. La rainure en forme de T offre une méthode sûre et très adaptable pour connecter les profilés et fixer d'innombrables accessoires - panneaux, capteurs, plaques de montage, pieds, actionneurs, etc. Parmi les utilisations industrielles courantes, citons

- Socles de machines et boîtiers

- Protection autour des machines

- Postes de travail d'assemblage et bancs ergonomiques

- Chariots de manutention et flow racks

- Montages d'essai et gabarits d'inspection

Chez PTSMAKE, nous utilisons fréquemment diverses séries de profilés d'aluminium à rainure en T pour construire des bancs d'essai durables ou des cadres de machines personnalisés pour les besoins de fabrication de nos clients, car nous apprécions leur solidité et leur modularité.

Un vaste écosystème de fixations

L'un des principaux avantages du système T-Slot est la grande variété de fixations et d'accessoires disponibles. Cela inclut de nombreux types d'écrous en T (à glissière, à rouleau, à enfoncer, à ressort), des boulons en T, des supports d'angle (internes et externes), des goussets, des plaques de jonction, des charnières, des poignées et du matériel de montage. Cet écosystème étendu rend les assemblages complexes plus faciles à gérer et permet des connexions très solides.

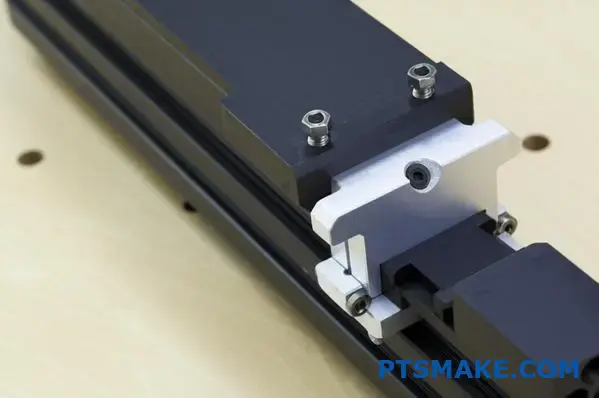

Considérations sur le mouvement

Les profils de rainure en T standard ne sont pas conçus pour un mouvement de roulement intégré comme les rainures en V. Alors que les composants de mouvement linéaire (tels que les rails linéaires et les blocs de roulements) sont conçus pour être intégrés dans les rainures en V. souvent montés sur Dans les cadres à rainure en T, la rainure elle-même ne sert pas de passage direct pour les roues. Son rôle est avant tout celui d'une connexion et d'un support.

Comparaison directe entre la fente en T et la fente en V

Ce tableau résume les principales différences concernant les applications industrielles :

| Fonctionnalité | Profil du V-Slot | Profil de la fente en T |

|---|---|---|

| Géométrie des fentes | Rainure en V coudée | Rainure en forme de T / trapézoïdale |

| Fonction principale | Mouvement linéaire intégré | Structures et connexions |

| Capacité de mouvement | Intégré (avec roues en V) | Nécessite des composants linéaires séparés |

| L'accent sur la force | Bon pour les systèmes de mouvement léger/moyen | Excellent pour les charges structurelles |

| Variété de fixations | Plus limité, axé sur le mouvement | Extrêmement large, axé sur la structure |

| Focus industriel | Automatisation, robotique, impression 3D | Construction de machines, protection, postes de travail |

| Option pour service intensif | Moins fréquents | Largement disponibles (par exemple, séries 40, 45+) |

Faire le bon choix pour vos besoins industriels

En fin de compte, le "meilleur" profil dépend entièrement des exigences spécifiques de votre application industrielle.

- Priorité à la structure et à la force ? Si vous construisez une base de machine qui doit supporter un équipement lourd, un cadre rigide pour une ligne d'assemblage ou une protection de sécurité robuste, La fente en T est presque toujours le meilleur choix. Sa conception est optimisée pour des connexions solides, et la disponibilité de profilés plus grands et plus résistants et d'une vaste gamme de connecteurs structurels permet d'obtenir des résultats plus importants. l'intégrité structurelle2 et la capacité de charge. D'après nos essais, les assemblages standard à rainure en T offrent généralement une meilleure résistance aux forces de torsion et de flexion que les assemblages structuraux à rainure en V typiques.

- Priorité au mouvement linéaire intégré ? Si votre application exige que les composants glissent en douceur le long de l'extrusion elle-même, par exemple dans un système de prise et de dépose personnalisé, un portique léger ou un équipement d'essai automatisé, V-Slot offre une solution rationalisée. Il combine le guidage de la structure et du mouvement en un seul profil.

- Vous envisagez une approche hybride ? Il est parfaitement possible et souvent pratique d'utiliser les deux. Par exemple, construisez le châssis principal et statique d'une machine à l'aide de profilés à rainure en T robustes, puis utilisez des profilés à rainure en V pour les axes mobiles ou les portiques qui fonctionnent à l'intérieur de ce châssis. Il faut toutefois garder à l'esprit que la connexion directe de profilés à rainure en V à des profilés à rainure en T peut nécessiter des plaques d'adaptation spécifiques ou une sélection minutieuse des fixations en raison des différentes géométries des rainures et de l'assise des écrous en T standard.

Pendant que vous peut Si vous choisissez de mettre en service un profilé en V pour un rôle purement structurel ou de fixer un mouvement sur un profilé en T, l'alignement de votre choix sur la fonction principale prévue pour chaque type de profilé conduit généralement à une conception plus efficace, à un assemblage plus facile et à de meilleures performances à long terme dans des environnements industriels exigeants.

À quoi servent les rails à rainure en T dans la fabrication de précision ?

Avez-vous déjà eu du mal à construire un gabarit solide et parfaitement aligné pour une pièce complexe ? Ou avez-vous eu besoin d'un bâti de machine sur mesure permettant des ajustements précis sans les inconvénients du soudage et du réusinage ?

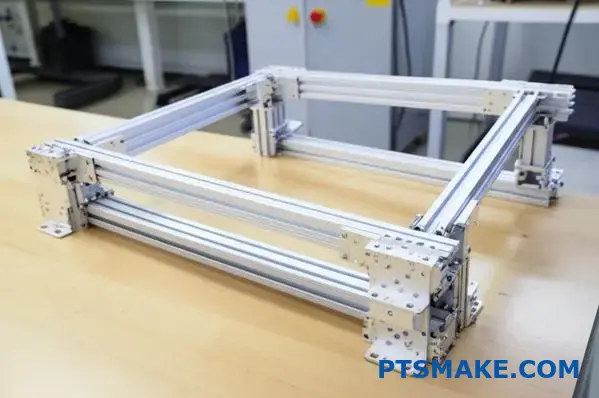

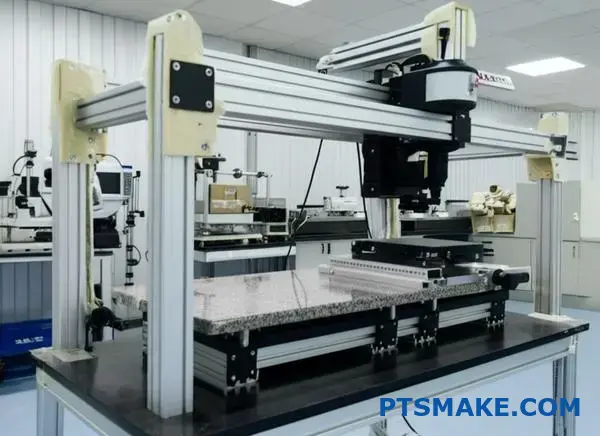

Dans la fabrication de précision, les rails à rainure en T sont principalement utilisés pour construire des structures rigides et hautement adaptables. Il s'agit notamment de bases de machines personnalisées, de gabarits d'assemblage, de montages d'essai, d'enceintes de cellules robotisées et de systèmes de protection qui nécessitent un montage précis des composants et une reconfiguration aisée.

Les profilés d'aluminium à rainure en T, souvent appelés rails ou profilés, sont incroyablement polyvalents. La conception unique de leurs rainures permet de les raccorder n'importe où sur leur longueur sans avoir à les percer ou à les souder. Cette modularité est un avantage considérable, mais dans la fabrication de précision, c'est leur capacité à créer des structures stables, précises et adaptables qui les rend vraiment indispensables. Depuis plus de 15 ans que je travaille dans la fabrication de précision chez PTSMAKE, j'ai vu ces profilés résoudre d'innombrables problèmes pour lesquels la flexibilité et la précision sont primordiales. Voyons comment ils sont utilisés dans ces environnements exigeants.

La fondation : Pourquoi les tirages en T sont excellents dans les environnements de précision

Avant de se pencher sur les utilisations spécifiques, il est important de comprendre les caractéristiques qui font que les rainures en T conviennent aux travaux de précision :

- Modularité et adaptabilité : Les composants peuvent être facilement ajoutés, retirés ou repositionnés. Cette caractéristique est cruciale lors du prototypage, des ajustements de configuration ou de la modification d'un processus. Contrairement aux structures soudées, les modifications ne nécessitent pas de couper et de ressouder, ce qui préserve l'alignement.

- Rectitude et cohérence inhérentes : Les fabricants réputés produisent des profilés à rainure en T avec des tolérances strictes en matière de rectitude et de précision dimensionnelle. Ils constituent ainsi une base fiable pour la construction d'assemblages précis.

- Solidité et rigidité : Lorsqu'ils sont correctement dimensionnés et raccordés, les cadres à rainures en T peuvent être incroyablement solides et résister à la flexion. Cela est essentiel pour maintenir la précision sous charge, comme dans les bases de machines ou les appareils de mesure.

- Facilité et rapidité d'assemblage : La construction de cadres complexes est nettement plus rapide que les méthodes de fabrication traditionnelles. Cela permet d'accélérer les délais des projets, en particulier pour les équipements personnalisés et uniques.

Applications de base dans la fabrication de précision

La polyvalence des systèmes de rainures en T leur permet de s'adapter à un large éventail d'applications où la précision est essentielle.

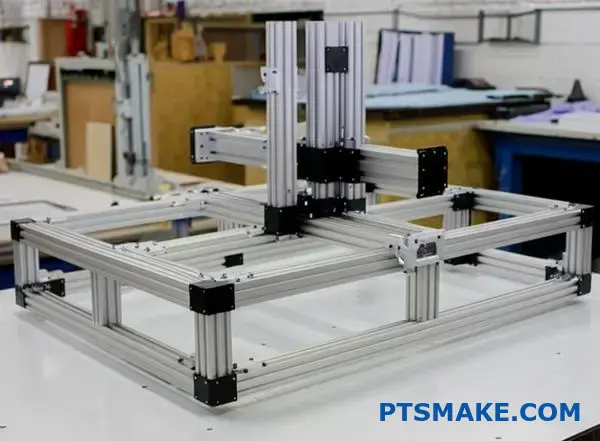

Construction de machines sur mesure

Les machines de précision, telles que les équipements CNC spécialisés, les découpeuses laser ou les stations d'assemblage automatisées, nécessitent une base stable et précise. Les profilés à rainure en T sont fréquemment utilisés pour construire le cadre principal ou le châssis. Leur capacité à maintenir l'alignement et à résister aux vibrations est essentielle pour les performances globales de la machine et la qualité des pièces qu'elle produit. Nous avons souvent aidé les clients de PTSMAKE à concevoir des bases à l'aide de profilés à rainures en T très résistants. profilé d'aluminium à rainure en t afin de garantir une rigidité maximale pour les processus sensibles.

Gabarits et montages

Il s'agit peut-être de l'une des utilisations de précision les plus courantes. Les gabarits et les montages maintiennent les pièces à un endroit spécifique et répétable pour l'usinage, l'assemblage, l'inspection ou les essais.

- Fixations pour l'usinage : Maintenir fermement une pièce pendant qu'elle est fraisée, tournée ou rectifiée, en veillant à ce que les caractéristiques soient créées au bon endroit les unes par rapport aux autres.

- Gabarits d'assemblage : Guider la mise en place des composants lors de l'assemblage afin de garantir un ajustement et un fonctionnement corrects.

- Moyens d'inspection : Maintenir une pièce de manière cohérente pour qu'elle puisse être mesurée par des MMT (machines à mesurer tridimensionnelles) ou des systèmes de vision. La précision de la fixation a un impact direct sur la fiabilité des mesures.

L'ajustabilité des rainures en T permet de modifier facilement les montages en fonction des différentes variations des pièces ou de les ajuster pour un positionnement optimal, garantissant ainsi un haut niveau de qualité. Répétabilité3.

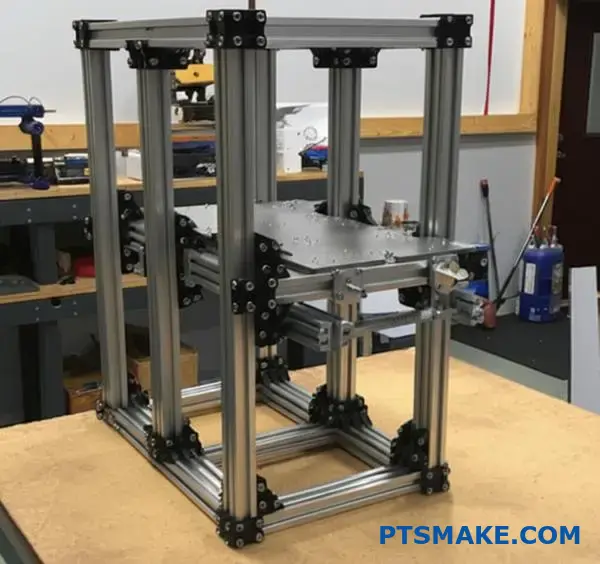

Systèmes automatisés et robotique

Les cellules robotisées et les lignes de fabrication automatisées reposent en grande partie sur des équipements positionnés avec précision. Les rainures en T sont utilisées pour construire :

- Piédestaux et supports pour robots : Fournit une plate-forme stable et réglable pour le montage de robots industriels.

- Enveloppes de sécurité : Création d'une protection robuste autour des cellules automatisées qui peut facilement intégrer des capteurs, des verrouillages et des panneaux d'accès.

- Cadres de convoyeurs : Construire les structures de soutien des systèmes de convoyage, afin d'assurer un transfert fluide et précis des pièces.

- Supports pour capteurs et caméras : Permet un positionnement précis et sûr des systèmes de vision, des capteurs et des actionneurs à l'intérieur de la cellule.

Installations de métrologie et d'inspection

Les mesures de haute précision exigent des plates-formes stables et résistantes aux vibrations. Les rainures en T sont idéales pour construire :

- Stands CMM : Prise en charge de MMT lourdes en granit ou construction de cadres personnalisés pour des volumes de mesure plus importants.

- Bases de comparateurs optiques : Création de supports rigides pour les équipements de mesure optique sensibles.

- Appareils de mesure personnalisés : Construire des cadres pour accueillir des pièces et des dispositifs de mesure pour des tâches spécifiques d'inspection sans contact.

Pourquoi les T-Slots l'emportent-ils souvent sur les alternatives ?

Bien qu'il existe d'autres méthodes, les rainures en T offrent des avantages indéniables dans de nombreux scénarios de précision :

| Fonctionnalité | Cadre de la fente en T | Cadre en acier soudé | Bloc monolithique usiné |

|---|---|---|---|

| Ajustement | Excellent | Médiocre (nécessite un découpage) | Aucun |

| Délai d'exécution | Rapide | Modéré à lent | Lenteur |

| Précision | Bon à excellent (en fonction de l'assemblage) | Bon (nécessite un usinage après soudage) | Excellent |

| Poids | Léger à modéré | Lourd | Très lourd |

| Modification | Facile | Difficile | Impossible |

| Coût (initial) | Modéré | Faible à modéré | Très élevé |

Les cadres soudés peuvent être très rigides mais manquent de souplesse et nécessitent souvent une détente et un usinage après le soudage pour obtenir une grande précision. Les structures monolithiques offrent la plus grande précision, mais sont extrêmement coûteuses et rigides. Les rainures en T permettent d'atteindre un équilibre, offrant un bon potentiel de précision avec une flexibilité inégalée et un déploiement plus rapide.

Considérations relatives à l'utilisation des rainures en T de précision

Pour maximiser la précision avec les systèmes à rainure en T :

- Choisir le bon profil : Les séries plus lourdes (comme 40×40, 45×45 ou plus) offrent généralement une plus grande rigidité. Pour les structures critiques, il est préférable d'utiliser des profilés avec plus de matière et des parois plus épaisses.

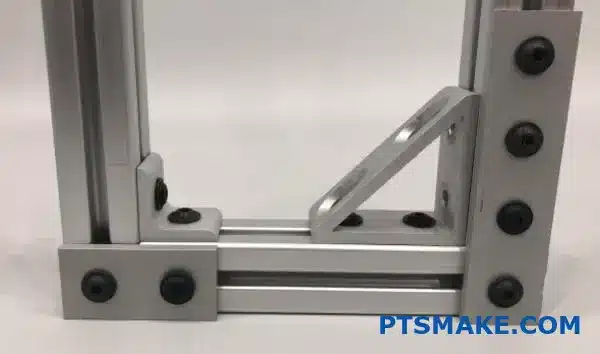

- Utiliser des connecteurs de haute qualité : Optez pour des méthodes d'assemblage robustes telles que des supports à soufflets, des plaques d'assemblage et des fixations correctement serrées. Évitez de vous fier uniquement à de simples équerres d'angle pour les assemblages à forte charge ou de haute précision.

- Assurer un assemblage correct : Des coupes nettes, un assemblage à l'équerre et un couple de serrage constant sont essentiels. D'après notre expérience en matière de collaboration avec les clients, les pratiques d'assemblage soignées sont aussi importantes que les composants eux-mêmes.

- Intégrer le mouvement linéaire : Alors que les rainures en T constituent le cadre, les mouvements linéaires de haute précision nécessitent souvent des guides linéaires et des roulements montés sur des supports spécifiques. sur la structure de la fente en T.

Les rails à rainure en T constituent l'ossature structurelle d'innombrables applications de fabrication de précision, permettant la précision, l'adaptabilité et l'efficacité requises dans l'industrie moderne. Leur conception intelligente permet de réaliser des installations complexes avec une relative facilité.

Quel poids l'aluminium T-Slot peut-il supporter dans les conceptions structurelles ?

Vous concevez une structure et vous vous demandez si le profilé aluminium à rainure en T peut réellement supporter la charge dont vous avez besoin ? Vous vous inquiétez d'une éventuelle flexion, d'une défaillance ou tout simplement d'une dépense excessive pour des profilés inutilement lourds ?

La capacité de charge des profilés aluminium en T n'est pas un chiffre unique ; elle dépend fortement de la série spécifique de profilés (taille et géométrie), de la longueur de la travée non supportée, du type de charge appliquée et de la manière dont la structure est connectée. En général, les profilés plus grands avec des parois plus épaisses supportent un poids nettement plus important.

Déterminer la capacité de charge exacte de votre structure en aluminium à rainures en T est crucial pour la sécurité et la fonctionnalité. Il ne s'agit pas simplement de choisir un profilé et d'espérer que tout se passe bien. Plusieurs facteurs critiques interagissent pour définir le poids qu'une extrusion donnée peut supporter de manière fiable. Le fait de négliger l'un de ces facteurs peut conduire à des conceptions dangereusement faibles ou inefficacement surdimensionnées. Depuis plus de 15 ans que j'aide les ingénieurs et les concepteurs de PTSMAKE à donner vie à leurs projets, l'évaluation précise de la capacité de charge a toujours été une étape fondamentale. Décortiquons les éléments clés que vous devez prendre en compte.

Facteur 1 : Taille du profil et série

C'est souvent le facteur le plus important. Les profilés à rainure en T sont disponibles en différentes séries, généralement définies par leurs dimensions extérieures (par exemple, série 20 mm, série 30 mm, série 40 mm, série 45 mm, ou équivalents en pouces fractionnaires comme la série 10 (1") ou la série 15 (1,5")).

- Dimensions plus grandes : En règle générale, les profilés dont la section transversale est plus grande (comme un 40x80 mm par rapport à un 20x20 mm) ont un moment d'inertie beaucoup plus élevé, ce qui signifie qu'ils résistent beaucoup mieux à la flexion.

- Normes de la série : Les géométries internes peuvent varier légèrement d'un fabricant à l'autre, même au sein d'une même série nominale (par exemple, versions standard, légères ou lourdes), ce qui a un impact sur la résistance. Il convient de toujours se référer aux données spécifiques du fabricant.

Facteur 2 : Géométrie du profil et épaisseur de la paroi

Au-delà de la taille globale, c'est la conception interne qui compte.

- Épaisseur de la paroi : Les profilés aux parois plus épaisses offrent plus de matière pour résister aux contraintes et à la flexion. Les versions "Light" ou "Eco" réduisent souvent l'épaisseur des parois pour économiser du poids et de l'argent, mais cela réduit directement la capacité de charge.

- Sangle interne : Certains profils ont des structures internes plus complexes (sangles) qui ajoutent de la rigidité sans augmenter le poids de manière significative.

Facteur 3 : alliage et état du matériau

La plupart des profilés à rainure en T sont fabriqués à partir d'alliages d'aluminium 6061 ou 6063.

- Alliage 6061 : Offre souvent une résistance légèrement supérieure à celle du 6063.

- Température (par exemple, T6) : Le traitement thermique affecte de manière significative la limite d'élasticité et la résistance à la traction du matériau. T6 est un traitement courant qui offre une bonne résistance. Il convient de toujours vérifier l'alliage et le traitement spécifiés par le fabricant.

Facteur 4 : Longueur de travée non supportée

Ce point est essentiel. Plus la distance entre les points d'appui (la portée) est grande, moins le poids qu'une extrusion peut supporter est important avant qu'elle ne commence à se déformer de manière significative ou à se rompre. Doubler la portée peut réduire la capacité de charge d'un facteur quatre, voire plus, selon les conditions de chargement. Les poutres courtes et bien soutenues sont beaucoup plus solides que les poutres longues.

Facteur 5 : Type de charge et répartition

La manière dont le poids est appliqué fait une grande différence.

- Charge ponctuelle : Une charge concentrée en un seul point (par exemple, un moteur monté à mi-portée) exerce la plus forte contrainte sur la poutre.

- Charge répartie : Une charge répartie uniformément sur la longueur (par exemple, une plaque lourde reposant sur l'ensemble de la poutre) est généralement plus facile à supporter pour le profilé qu'une charge ponctuelle équivalente.

- Charge statique : Un poids constant et immuable.

- Charge dynamique : Les charges qui impliquent des mouvements, des vibrations ou des impacts (par exemple, des portiques mobiles, des bras robotisés). Ces charges nécessitent un facteur de sécurité plus élevé car elles introduisent des forces supplémentaires.

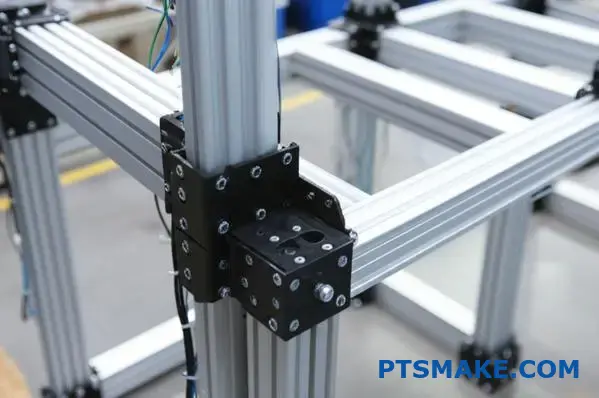

Facteur 6 : Méthode de connexion

La façon dont les profilés sont assemblés a une incidence sur l'intégrité structurelle globale.

- Connecteurs robustes : L'utilisation de connecteurs solides tels que des cornières à soufflets, des plaques d'assemblage et des fixations correctement serrées permet d'éviter que les joints ne deviennent des points faibles.

- Fixations d'extrémité et supports : Les fixations à taraudage peuvent être pratiques mais peuvent offrir moins de rigidité contre les forces de rackage que les supports externes dans certaines configurations. Chez PTSMAKE, pour les joints structurels critiques, nous recommandons souvent un boulonnage traversant ou l'utilisation d'un matériel de connexion externe substantiel sur la base des charges prévues discutées avec nos clients.

Facteur 7 : admissible Déviation4

La résistance ne consiste pas seulement à ne pas se casser, mais aussi à ne pas trop se plier sous la charge. La déflexion est l'ampleur de la flexion d'une poutre sous l'effet d'une charge. Même si un profilé ne cède pas, une déflexion excessive peut poser des problèmes :

- Désalignement des pièces connectées

- Liaison des composants du mouvement linéaire

- Préoccupations esthétiques ou instabilité perçue

La plupart des fabricants fournissent des tableaux de charges ou des calculateurs qui spécifient les capacités de charge sur la base d'une flèche maximale admissible (par exemple, L/200, ce qui signifie que la flèche ne doit pas dépasser la longueur de la travée divisée par 200). Il est essentiel de définir une limite de flexion acceptable pour votre application.

Tout assembler : Utiliser les données du fabricant

Fiable profilé d'aluminium à rainure en t Les fabricants fournissent une documentation technique détaillée, y compris

- Propriétés de la section : Moment d'inertie (Ix, Iy), module de section.

- Tableaux de charge : Ces tableaux indiquent généralement la charge ponctuelle ou répartie maximale admissible pour différentes longueurs de travée, souvent sur la base d'une limite de déflexion spécifique.

Exemple de comparaison de charge (à titre indicatif - toujours utiliser les données du fabricant) :

| Série de profils (métrique) | Rigidité relative (Approx.) | Cas d'utilisation typique Charge | Notes |

|---|---|---|---|

| 20×20 | Faible | Capteurs de lumière, petits gardiens | Idéal pour les applications très légères |

| 40×40 (Standard) | Moyen | Cadres de postes de travail, gabarits légers | Profil commun à usage général |

| 40×80 (standard) | Haut | Socles de machines, gabarits plus lourds | Bonne résistance dans une direction |

| 45×90 (usage intensif) | Très élevé | Bases de machines lourdes, portiques | Conçu pour des charges importantes |

Les données du tableau sont purement illustratives à des fins de comparaison.

En cas de doute, consultez les spécifications du fabricant ou utilisez les outils de calcul qu'il fournit. Pour les applications complexes ou critiques impliquant des charges dynamiques ou des exigences de sécurité spécifiques, il est fortement recommandé d'effectuer une analyse structurelle appropriée à l'aide d'un logiciel d'ingénierie (FEA - Finite Element Analysis) ou de consulter un ingénieur en structure. D'après nos essais et nos collaborations avec les clients, l'utilisation des tableaux de charge du fabricant avec un facteur de sécurité approprié est essentielle pour des conceptions fiables.

Quel poids l'aluminium T-Slot peut-il supporter dans les conceptions structurelles ?

Vous concevez une structure et vous vous demandez si ce profilé aluminium à rainure en T spécifique peut réellement supporter la charge requise ? Vous êtes préoccupé par les risques de flexion ou de rupture, ou vous avez tout simplement dépensé trop d'argent pour des profilés inutilement lourds ?

La capacité de charge des profilés aluminium en T n'est pas un chiffre unique ; elle dépend fortement de la série spécifique de profilés (taille et géométrie), de la longueur de la travée non supportée, du type de charge appliquée et de la manière dont la structure est connectée. En général, les profilés plus grands avec des parois plus épaisses supportent un poids nettement plus important.

Déterminer la capacité de charge précise de votre structure en aluminium à rainures en T est vital pour la sécurité et la fonctionnalité. Il est rare qu'il suffise de choisir un profilé et d'espérer qu'il tienne le coup. Plusieurs facteurs critiques interagissent pour définir le poids qu'une extrusion donnée peut supporter de manière fiable. Le fait de négliger l'un de ces facteurs peut conduire à des conceptions qui sont soit dangereusement faibles, soit inefficacement surdimensionnées. En travaillant sur divers projets chez PTSMAKE, l'évaluation précise de la capacité de charge a toujours été une étape fondamentale dans la fourniture de solutions fiables. Examinons les éléments clés à prendre en compte.

Facteur 1 : Taille du profil et série

C'est souvent le facteur qui influe le plus sur la résistance. Les profilés à rainure en T sont disponibles en différentes séries, généralement définies par leurs dimensions extérieures primaires (par exemple, des séries métriques comme 20 mm, 30 mm, 40 mm, 45 mm, ou des équivalents en pouces fractionnaires comme les séries 1" ou 1,5").

- Dimensions plus grandes : En règle générale, les profilés dont la section transversale est plus grande (comme un 40x80 mm par rapport à un 20x20 mm) possèdent un moment d'inertie beaucoup plus élevé. Cette propriété signifie qu'ils résistent beaucoup mieux aux forces de flexion.

- Normes de la série : Il faut savoir que différents fabricants peuvent proposer des géométries internes légèrement différentes, même au sein d'une même série nominale (par exemple, versions standard, légères ou lourdes). Ces variations ont un impact direct sur la résistance. Reportez-vous toujours aux données techniques du fabricant pour le profil que vous avez l'intention d'utiliser.

Facteur 2 : Géométrie du profil et épaisseur de la paroi

Au-delà de la taille globale, la conception interne de l'extrusion joue un rôle crucial.

- Épaisseur de la paroi : Les profilés dont les parois sont plus épaisses offrent plus de matière pour résister aux contraintes et à la flexion. Souvent, des versions "Light" ou "Eco" sont disponibles, qui réduisent l'épaisseur des parois pour économiser du poids et du matériel, mais cela se fait au détriment de la capacité de charge.

- Sangle interne : Certains profilé d'aluminium à rainure en t intègrent des structures internes plus complexes, souvent appelées sangles. Ce renforcement interne ajoute de la rigidité et de la résistance aux forces de torsion, parfois sans augmenter de manière significative le poids total par rapport à un profil plus simple de mêmes dimensions extérieures.

Facteur 3 : alliage et état du matériau

L'alliage d'aluminium spécifique et son traitement thermique définissent la résistance du matériau de base. La plupart des profilés structurels à rainure en T sont fabriqués à partir d'alliages tels que 6061 ou 6063.

- Alliage 6061 : Il offre généralement une limite d'élasticité et une résistance à la traction légèrement supérieures à celles du 6063, ce qui le rend courant pour les applications structurelles plus exigeantes.

- Alliage 6063 : Toujours très performant, souvent choisi pour son excellente extrudabilité et sa finition de surface, il convient à de nombreux besoins d'encadrement standard.

- Température (par exemple, T6) : La désignation de l'état (comme -T5 ou -T6) indique le processus spécifique de traitement thermique appliqué. T6 est un état très courant pour les profilés structurels, car il offre un bon équilibre entre la résistance et l'ouvrabilité. Il convient de toujours vérifier l'alliage et le traitement spécifiés par le fabricant, car ils déterminent les propriétés mécaniques du matériau.

Facteur 4 : Longueur de travée non supportée

Ce facteur est absolument critique. La capacité de charge d'une poutre diminue considérablement à mesure que la distance entre ses points d'appui (la portée) augmente. Une portée non soutenue plus longue permet une flexion beaucoup plus importante sous la même charge qu'une portée plus courte. Par exemple, doubler la longueur de la portée peut réduire la charge maximale admissible par un facteur de quatre ou plus, selon la manière dont la poutre est soutenue et chargée. Les poutres courtes et bien soutenues sont intrinsèquement beaucoup plus solides et rigides que les poutres longues.

Facteur 5 : Type de charge et répartition

La façon dont le poids est appliqué sur le profilé a un impact significatif sur les contraintes subies par le matériau.

- Charge ponctuelle : Une charge concentrée en un seul endroit (par exemple, le montage d'un moteur lourd directement au milieu d'une poutre) induit généralement la contrainte de flexion la plus élevée pour un poids donné.

- Charge répartie : Une charge répartie uniformément sur la longueur du profil (par exemple, une base d'équipement lourd reposant uniformément sur la poutre) entraîne généralement une contrainte de pointe plus faible qu'une charge ponctuelle équivalente.

- Charges statiques et dynamiques : Les charges statiques sont constantes et immuables. Les charges dynamiques impliquent des mouvements, des vibrations ou des impacts potentiels (comme le soutien d'un portique ou d'un bras robotisé en mouvement). Les situations dynamiques introduisent des forces supplémentaires et des considérations de fatigue, nécessitant toujours un facteur de sécurité plus élevé dans les calculs de conception.

Facteur 6 : Méthode de connexion

La façon dont les profils individuels sont assemblés influe sur la rigidité globale et la répartition des charges de la structure assemblée.

- Connecteurs robustes : L'utilisation d'un matériel d'assemblage solide, tel que des supports d'angle à gousset robustes, des plaques de jonction substantielles, et le fait de s'assurer que les fixations sont serrées au couple de serrage correct, permettent de garantir que les joints eux-mêmes ne deviennent pas les points faibles de la structure.

- Fixations d'extrémité et supports : Le fait de tarauder les extrémités des profilés pour les visser directement peut être pratique, mais peut offrir moins de résistance aux forces de déformation ou de torsion que l'utilisation de supports externes bien conçus, en particulier dans les joints porteurs critiques. Dans les projets passés de PTSMAKE, pour les structures nécessitant une stabilité maximale, nous recommandons souvent des méthodes de connexion qui renforcent le joint à l'extérieur sur la base des types de charge anticipés discutés avec nos clients.

Facteur 7 : admissible Déviation5

L'intégrité structurelle ne consiste pas seulement à empêcher une défaillance pure et simple (rupture), mais aussi à limiter la courbure ou la flexion de la structure sous l'effet de la charge. La déflexion est la mesure de cette flexion. Même si un profilé est suffisamment solide pour ne pas se rompre, une déflexion excessive peut entraîner des problèmes importants dans de nombreuses applications :

- Désalignement de pièces ou de machines interconnectées.

- Liaison ou usure excessive des composants du mouvement linéaire qui se déplacent le long du profil.

- Précision compromise dans les gabarits, les montages ou les configurations de mesure.

- Problèmes esthétiques ou perception d'instabilité dans la structure.

La plupart des fabricants réputés fournissent des tableaux de charges ou des calculateurs en ligne qui spécifient les capacités de charge, souvent sur la base d'une limite de flexion maximale admissible. Cette limite est souvent exprimée sous la forme d'une fraction de la longueur de la travée (par exemple, L/200 signifie que la flèche maximale ne doit pas dépasser la longueur de la travée divisée par 200). Il est essentiel de définir le niveau de flèche acceptable pour votre application spécifique avant en sélectionnant le profil.

Tout assembler : Utiliser les données du fabricant

Compte tenu de l'interaction de ces facteurs, la manière la plus fiable de déterminer la capacité de charge d'un produit spécifique est de l'utiliser. profilé d'aluminium à rainure en t Pour obtenir des informations sur la façon dont les produits peuvent être utilisés dans votre application, il convient de consulter la documentation technique fournie par le fabricant. Ces données comprennent généralement

- Propriétés de la section : Valeurs géométriques clés telles que le moment d'inertie (Ix, Iy) et le module de section, qui sont utilisées dans les calculs d'ingénierie.

- Tableaux de charge : Il s'agit de ressources inestimables. Ils indiquent généralement la charge ponctuelle ou répartie maximale admissible pour différentes longueurs de portée non soutenue, souvent calculée sur la base d'une limite de flèche maximale spécifique (par exemple, L/200 ou L/300).

Exemple de comparaison de capacité de charge (à titre d'illustration uniquement - toujours se référer aux données spécifiques du fabricant)

| Série de profils (exemple métrique) | Catégorie de rigidité relative | Application typique Niveau de charge | Notes |

|---|---|---|---|

| 20×20 | Faible | Très léger (capteurs, petites gardes) | Utilisation structurelle limitée |

| 40×40 (Standard) | Moyen | Léger/moyen (postes de travail, gabarits) | Profil commun à usage général |

| 40×80 (standard) | Haut | Moyenne/élevée (socles de machines) | Bonne résistance le long de l'axe de 80 mm |

| 45×45 (usage intensif) | Haut | Élevée (cadres robustes, portiques légers) | Parois plus épaisses que la norme |

| 45×90 (usage intensif) | Très élevé | Très élevé (machines lourdes, portiques) | Conçu pour des charges structurelles importantes |

Ce tableau fournit une comparaison générale ; les capacités réelles varient considérablement en fonction du fabricant et de la géométrie spécifique du profil.

Lors de la sélection d'un profilé, utilisez toujours les tableaux de charge et les données techniques spécifiques du fabricant de l'extrusion que vous envisagez d'acheter. D'après nos essais et nos collaborations avec des clients, l'application d'un facteur de sécurité approprié (en particulier pour les charges dynamiques ou les structures à sécurité critique) en plus des limites publiées par le fabricant est cruciale pour la réalisation de conceptions fiables et sûres. Pour les structures très complexes, les applications impliquant des forces dynamiques importantes ou lorsqu'une défaillance pourrait avoir des conséquences graves, il est fortement recommandé d'effectuer une analyse structurelle formelle à l'aide d'un logiciel d'analyse par éléments finis (FEA) ou de consulter un ingénieur structurel qualifié.

Pourquoi l'aluminium à rainure en T est-il idéal pour les composants usinés CNC personnalisés ?

Avez-vous déjà été confronté au défi d'intégrer des pièces uniques, conçues sur mesure, dans un cadre rigide ? L'idée de modifications coûteuses ou de structures soudées rigides limite-t-elle vos possibilités de conception ?

Les profilés d'aluminium à rainure en T sont idéaux pour les composants usinés CNC personnalisés, principalement en raison de leur modularité exceptionnelle, qui permet une intégration facile, un positionnement précis et une reconfiguration rapide des pièces sur mesure sans fabrication ni soudure complexes, ce qui accélère considérablement le prototypage et l'assemblage.

La véritable beauté de l'utilisation d'un profilé d'aluminium à rainure en t La flexibilité inhérente au système de rainures en T, en particulier lorsqu'il s'agit de pièces usinées CNC personnalisées, est un atout majeur. Contrairement aux méthodes de construction traditionnelles qui vous enferment souvent dans une conception fixe dès le départ, les rainures en T offrent une plate-forme dynamique parfaite pour l'innovation et l'adaptation. Cette adaptabilité est cruciale lorsque vous développez des machines uniques, des montages spécialisés ou des systèmes automatisés pour lesquels les solutions standard ne suffisent pas. Voyons pourquoi ce système s'associe si bien aux composants conçus sur mesure.

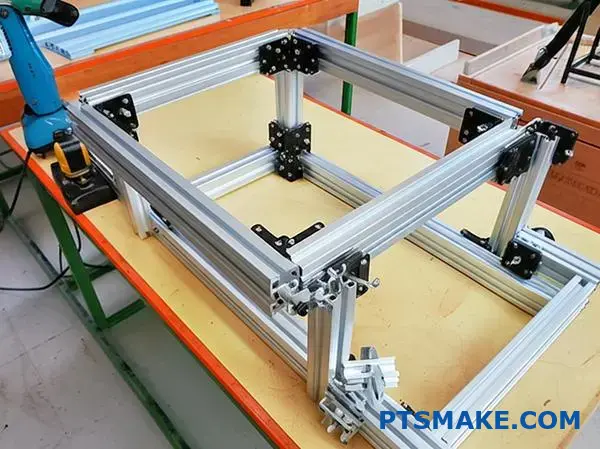

La puissance des cadres adaptables

Pensez au flux de travail typique lors de l'intégration de pièces personnalisées. Vous concevez un composant, peut-être un support de montage unique ou un support de capteur spécialisé, souvent produit par usinage CNC pour plus de précision. Vous devez maintenant le fixer de manière sûre et précise à une structure plus grande.

Facilité d'assemblage et de réglage

Avec les rainures en T, cette intégration devient remarquablement simple. Les rainures continues servent de points de montage universels. Vous pouvez glisser des écrous en T dans les fentes et positionner votre pièce usinée CNC personnalisée presque n'importe où sur la longueur de l'extrusion. Pour la fixer, il suffit de serrer les vis. Vous avez besoin d'ajuster légèrement la position ? Desserrez les vis, faites glisser le composant et resserrez-les. Le contraste est saisissant avec les cadres soudés, pour lesquels le repositionnement nécessite souvent des opérations de coupe, de meulage et de ressoudage, ce qui entraîne des imprécisions potentielles et des retards importants.

Accélérer le prototypage

Cette facilité de réglage est inestimable lors du prototypage. Lorsqu'il s'agit de tester une nouvelle conception de machine impliquant des pièces CNC personnalisées, il est essentiel de procéder à des itérations rapides. Les rainures en T vous permettent d'assembler rapidement un cadre, de monter vos composants personnalisés, de tester la configuration, d'identifier les problèmes, d'effectuer des ajustements ou même de remplacer des pièces CNC redessinées avec un temps d'arrêt minimal. Dans les projets passés de PTSMAKE, cette capacité à modifier rapidement les bancs d'essai basés sur les rainures en T a permis d'économiser un temps et des ressources considérables par rapport à la construction de prototypes fixes.

Intégration transparente de pièces CNC personnalisées

Les systèmes de rainures en T sont pratiquement faits pour incorporer des éléments sur mesure. Les dimensions normalisées des rainures offrent une interface prévisible pour vos conceptions personnalisées.

Montage de supports et de plaques sur mesure

Que vous ayez besoin d'un support de forme unique pour maintenir un moteur à un angle inhabituel, d'une plaque personnalisée pour monter un ensemble de capteurs spécifique ou d'un composant de fixation complexe, l'usinage CNC peut produire ces pièces avec une grande précision. La conception de ces pièces avec des trous de montage simples qui s'alignent sur l'espacement standard des écrous en T facilite leur fixation à un cadre à rainure en T. Le cadre fournit un support stable et ajustable pour la fixation des pièces. Le cadre constitue la colonne vertébrale stable et réglable, tandis que votre pièce CNC remplit sa fonction spécialisée.

Montages et gabarits

Pour la fabrication et l'assemblage, les gabarits et les montages sur mesure sont souvent essentiels. Il s'agit souvent de composants usinés CNC destinés à maintenir les pièces avec précision. La construction de la structure de base à partir de profilés rainurés en T vous permet de positionner et de fixer facilement ces éléments personnalisés à l'endroit précis où ils sont nécessaires. Les caractéristiques inhérentes aux profilés à rainure en T modularité6 du système permet de réaliser des montages complexes, en plusieurs parties, qu'il serait difficile ou coûteux de créer avec d'autres méthodes.

Protéger vos conceptions pour l'avenir

Les exigences changent. Les processus évoluent. L'équipement est mis à niveau. L'un des principaux avantages de l'encadrement par rainure en T est sa capacité à s'adapter au fil du temps.

Modification et extension

Imaginez que vous ayez besoin d'ajouter un nouveau capteur, d'intégrer un actionneur plus grand ou de modifier un flux de travail. Avec une structure à rainures en T supportant vos composants CNC personnalisés, ces changements sont relativement faciles. Vous pouvez souvent ajouter de nouvelles extrusions, repositionner des composants existants ou remplacer des pièces personnalisées sans mettre au rebut l'ensemble du cadre. Cette évolutivité protège votre investissement initial et permet à votre équipement d'évoluer en fonction de vos besoins.

Comparaison avec les structures soudées

| Fonctionnalité | Cadre en aluminium à rainure en T avec pièces CNC | Cadre en acier soudé avec pièces CNC |

|---|---|---|

| Assemblage initial | Outils rapides et simples | Plus lent, nécessite des compétences en soudage |

| Intégration | Très facile (écrous en T, boulons) | Nécessite des travaux de perçage, d'enfoncement et de soudage |

| Ajustement | Excellent | Très mauvais (nécessite un découpage) |

| Modification | Facile, Réversible | Difficile, souvent destructeur |

| Reconfigurabilité | Haut | Faible |

| Délai d'exécution (Mod) | Court | Longues |

Ce tableau met en évidence l'avantage évident des rainures en T lorsque la flexibilité et les ajustements futurs impliquant des pièces personnalisées sont des considérations importantes.

Principales considérations en matière de conception

Lors de la conception de composants usinés CNC personnalisés pour l'intégration de rainures en T :

- Normaliser le montage : Concevez des trous de montage dans vos pièces personnalisées compatibles avec les tailles et espacements courants des écrous en T pour la série de profilés que vous utilisez.

- Tenir compte des charges : Assurez-vous que le profil de rainure en T et les méthodes de connexion choisis sont suffisamment robustes pour supporter le poids et les forces opérationnelles de vos composants personnalisés. Les pièces CNC plus lourdes peuvent nécessiter des profils plus grands ou des connexions renforcées.

- Tirer parti des deux systèmes : Utilisez la précision de l'usinage CNC pour les éléments critiques personnalisés et la flexibilité des rainures en T pour le cadre de support et les ajustements de positionnement.

Essentiellement, la combinaison de pièces précises, usinées sur mesure par CNC, et du cadre adaptable d'une profilé d'aluminium à rainure en t crée une puissante synergie. Il permet aux ingénieurs et aux concepteurs comme notre lecteur type, Matthew Shekels, d'élaborer rapidement et efficacement des solutions sophistiquées et personnalisées, sans être enfermés dans des conceptions rigides et difficiles à modifier. Chez PTSMAKE, nous comprenons l'importance de cette intégration, en fournissant des services d'usinage CNC de haute précision qui complètent la polyvalence de la construction de rainures en T pour des industries allant de la robotique à la machinerie spécialisée.

Pourquoi l'aluminium à rainure en T est-il idéal pour les composants usinés CNC personnalisés ?

Avez-vous déjà été confronté au défi d'intégrer des pièces uniques, conçues sur mesure, dans un cadre rigide ? L'idée de modifications coûteuses ou de structures soudées rigides limite-t-elle vos possibilités de conception ?

Les profilés d'aluminium à rainure en T sont idéaux pour les composants usinés CNC personnalisés, principalement en raison de leur modularité exceptionnelle, qui permet une intégration facile, un positionnement précis et une reconfiguration rapide des pièces sur mesure sans fabrication ni soudure complexes, ce qui accélère considérablement le prototypage et l'assemblage.

La véritable beauté de l'utilisation d'un profilé d'aluminium à rainure en t La flexibilité inhérente au système de rainures en T, en particulier lorsqu'il s'agit de pièces usinées CNC personnalisées, est un atout majeur. Contrairement aux méthodes de construction traditionnelles qui vous enferment souvent dans une conception fixe dès le départ, les rainures en T offrent une plate-forme dynamique parfaite pour l'innovation et l'adaptation. Cette adaptabilité est cruciale lorsque vous développez des machines uniques, des montages spécialisés ou des systèmes automatisés pour lesquels les solutions standard ne suffisent pas. Voyons pourquoi ce système s'associe si bien aux composants conçus sur mesure.

La puissance des cadres adaptables

Pensez au flux de travail typique lors de l'intégration de pièces personnalisées. Vous concevez un composant, peut-être un support de montage unique ou un support de capteur spécialisé, souvent produit par usinage CNC pour plus de précision. Vous devez maintenant le fixer de manière sûre et précise à une structure plus grande.

Facilité d'assemblage et de réglage

Avec les rainures en T, cette intégration devient remarquablement simple. Les rainures continues servent de points de montage universels. Vous pouvez glisser des écrous en T dans les fentes et positionner votre pièce usinée CNC personnalisée presque n'importe où sur la longueur de l'extrusion. Pour la fixer, il suffit de serrer les vis. Vous avez besoin d'ajuster légèrement la position ? Desserrez les vis, faites glisser le composant et resserrez-les. Le contraste est saisissant avec les cadres soudés, pour lesquels le repositionnement nécessite souvent des opérations de coupe, de meulage et de ressoudage, ce qui entraîne des imprécisions potentielles et des retards importants.

Accélérer le prototypage

Cette facilité de réglage est inestimable lors du prototypage. Lorsqu'il s'agit de tester une nouvelle conception de machine impliquant des pièces CNC personnalisées, il est essentiel de procéder à des itérations rapides. Les rainures en T vous permettent d'assembler rapidement un cadre, de monter vos composants personnalisés, de tester la configuration, d'identifier les problèmes, d'effectuer des ajustements ou même de remplacer des pièces CNC redessinées avec un temps d'arrêt minimal. Dans le cadre de projets antérieurs de PTSMAKE, cette capacité à modifier rapidement les bancs d'essai basés sur les rainures en T a permis d'économiser un temps et des ressources considérables, notamment en réduisant le gaspillage de matériaux et les coûts de main-d'œuvre manuelle, par rapport à la construction de prototypes fixes.

Intégration transparente de pièces CNC personnalisées

Les systèmes de rainures en T sont pratiquement faits pour incorporer des éléments sur mesure. Les dimensions normalisées des rainures offrent une interface prévisible pour vos conceptions personnalisées.

Montage de supports et de plaques sur mesure

Que vous ayez besoin d'un support de forme unique pour maintenir un moteur à un angle inhabituel, d'une plaque personnalisée pour monter un ensemble de capteurs spécifique ou d'un composant de fixation complexe, l'usinage CNC peut produire ces pièces avec une grande précision. La conception de ces pièces avec des trous de montage simples qui s'alignent sur l'espacement standard des écrous en T facilite leur fixation à un cadre à rainure en T. Le cadre fournit un support stable et ajustable pour la fixation des pièces. Le cadre constitue la colonne vertébrale stable et réglable, tandis que votre pièce CNC remplit sa fonction spécialisée.

Montages et gabarits

Pour la fabrication et l'assemblage, les gabarits et les montages sur mesure sont souvent essentiels. Il s'agit souvent de composants usinés CNC destinés à maintenir les pièces avec précision. La construction de la structure de base à partir de profilés rainurés en T vous permet de positionner et de fixer facilement ces éléments personnalisés à l'endroit précis où ils sont nécessaires. Les caractéristiques inhérentes aux profilés à rainure en T modularité7 du système permet de réaliser des montages complexes, en plusieurs parties, qu'il serait difficile ou coûteux de créer avec d'autres méthodes.

Protéger vos conceptions pour l'avenir

Les exigences changent. Les processus évoluent. L'équipement est mis à niveau. L'un des principaux avantages de l'encadrement par rainure en T est sa capacité à s'adapter au fil du temps.

Modification et extension

Imaginez que vous ayez besoin d'ajouter un nouveau capteur, d'intégrer un actionneur plus grand ou de modifier un flux de travail. Avec une structure à rainures en T supportant vos composants CNC personnalisés, ces changements sont relativement faciles. Vous pouvez souvent ajouter de nouvelles extrusions, repositionner des composants existants ou remplacer des pièces personnalisées sans mettre au rebut l'ensemble du cadre. Cette évolutivité protège votre investissement initial et permet à votre équipement d'évoluer en fonction de vos besoins.

Comparaison avec les structures soudées

Voici un bref aperçu de la comparaison entre les rainures en T et les cadres soudés traditionnels lors de l'intégration de pièces CNC personnalisées :

| Fonctionnalité | Cadre en aluminium à rainure en T avec pièces CNC | Cadre en acier soudé avec pièces CNC |

|---|---|---|

| Assemblage initial | Outils rapides et simples | Plus lent, nécessite des compétences en soudage |

| Intégration | Très facile (écrous en T, boulons) | Nécessite des travaux de perçage, d'enfoncement et de soudage |

| Ajustement | Excellent | Très mauvais (nécessite un découpage) |

| Modification | Facile, Réversible | Difficile, souvent destructeur |

| Reconfigurabilité | Haut | Faible |

| Délai d'exécution (Mod) | Court | Longues |

| Coût (cycle de vie) | Souvent inférieur en raison de l'adaptabilité | Peut être élevé en raison des besoins de reprise |

Ce tableau met en évidence l'avantage évident des rainures en T lorsque la flexibilité et les ajustements futurs impliquant des pièces personnalisées sont des considérations importantes. Bien que les coûts initiaux des matériaux puissent parfois être comparables, la facilité de modification des rainures en T permet souvent de réduire les coûts globaux du projet.

Principales considérations en matière de conception

Lors de la conception de composants usinés CNC personnalisés pour l'intégration de rainures en T :

- Normaliser le montage : Concevez des trous de montage dans vos pièces personnalisées compatibles avec les tailles et espacements courants des écrous en T pour la série de profilés que vous utilisez. Cela simplifie l'assemblage et le remplacement des composants.

- Tenir compte des charges : Assurez-vous que le profil de rainure en T et les méthodes de connexion choisis sont suffisamment robustes pour supporter le poids et les forces opérationnelles de vos composants personnalisés. Les pièces CNC plus lourdes peuvent nécessiter des profils plus grands ou des connexions renforcées telles que des goussets ou des plaques de jonction.

- Tirer parti des deux systèmes : Utilisez la précision de l'usinage CNC pour les éléments personnalisés critiques pour lesquels des tolérances serrées sont essentielles. Utilisez la flexibilité des rainures en T pour le cadre de soutien, les ajustements et la structure globale.

Essentiellement, la combinaison de pièces précises, usinées sur mesure par CNC, et du cadre adaptable d'une profilé d'aluminium à rainure en t crée une puissante synergie. Il permet aux ingénieurs et aux concepteurs comme notre lecteur type, Matthew Shekels, d'élaborer rapidement et efficacement des solutions sophistiquées et personnalisées, sans être enfermés dans des conceptions rigides et difficiles à modifier. Chez PTSMAKE, nous comprenons l'importance de cette intégration, en fournissant des services d'usinage CNC de haute précision qui complètent la polyvalence de la construction de rainures en T pour des industries allant de la robotique et de l'automatisation au développement de machines spécialisées. Nous nous attachons à fournir des composants fiables qui s'intègrent parfaitement dans ces systèmes flexibles.

Pourquoi l'aluminium à rainure en T est-il idéal pour les composants usinés CNC personnalisés ?

Vous êtes-vous déjà efforcé de monter une pièce unique, usinée avec précision, sur une structure, et vous êtes-vous rendu compte que les ajustements étaient difficiles, voire impossibles ? Vous cherchez un moyen de construire des structures qui s'adaptent facilement aux composants personnalisés sans vous enfermer dans une conception fixe ?

Les profilés d'aluminium à rainure en T constituent une base idéale pour les composants usinés CNC personnalisés, car leur modularité inhérente permet un montage facile, un positionnement précis, des ajustements simples et un prototypage rapide, en évitant la rigidité et les retouches associées aux cadres soudés.

Lors de la construction de machines spécialisées, de montages ou de systèmes automatisés, les pièces standard ne suffisent souvent pas. Vous avez besoin de composants usinés selon des spécifications exactes - des pièces qui remplissent une fonction unique ou qui s'adaptent à un espace spécifique. L'intégration efficace et précise de ces pièces usinées CNC personnalisées dans un ensemble plus vaste peut constituer un obstacle majeur. C'est là que les atouts d'une profilé d'aluminium à rainure en t Les systèmes d'impression et de traitement de l'image sont vraiment brillants, offrant un niveau de flexibilité que les méthodes de fabrication traditionnelles ne peuvent tout simplement pas égaler.

La puissance d'une fondation adaptable

L'avantage principal réside dans la rainure en T elle-même. Cette rainure continue agit comme un système d'arrimage universel sur toute la longueur de l'extrusion.

Une intégration sans faille

Imaginez que vous venez de recevoir un support usiné CNC personnalisé d'un fournisseur tel que PTSMAKE. Avec un cadre à rainure en T, le montage est simple. Il vous suffit de glisser des écrous en T dans la fente, de positionner votre pièce personnalisée et de la fixer à l'aide de boulons. Il n'est pas nécessaire d'effectuer un pré-perçage précis dans un cadre solide, ni de recourir à la complexité du soudage. Cela simplifie considérablement l'assemblage, en particulier lorsqu'il s'agit de plusieurs pièces personnalisées.

Positionnement et ajustement de précision

Il faut monter le support de capteur personnalisé exactement 150 mm de l'extrémité ? Ou peut-être les tests révèlent-ils qu'il faut le décaler légèrement ? Les rainures en T facilitent cette opération. Desserrez les boulons, faites glisser le composant le long de la rainure jusqu'à l'emplacement précis (souvent à l'aide de marques de mesure sur le profil ou de simples gabarits), puis resserrez. Cette capacité de réglage fin est inestimable, car elle garantit que vos pièces CNC personnalisées sont positionnées avec la précision requise pour des performances optimales. Pour atteindre ce niveau de liberté de positionnement et de précision avec une structure soudée, il faudrait procéder à d'importants travaux de reprise.

Simplifier la conception de composants personnalisés

Le fait de savoir que vous utiliserez un cadre à rainure en T peut même simplifier la conception des pièces CNC personnalisées elles-mêmes.

Caractéristiques de montage standardisées

Au lieu de concevoir des brides de montage complexes ou de devoir prévoir l'emplacement exact des trous sur un grand cadre, vous pouvez concevoir vos pièces CNC avec de simples trous traversants ou des contre-trous espacés de manière appropriée pour des écrous en T standard. La pièce personnalisée elle-même est ainsi potentiellement plus simple (et souvent plus rentable) à usiner, la complexité se concentrant sur ses aspects fonctionnels plutôt que sur son interface de montage.

Fixation polyvalente

Cette synergie est particulièrement efficace lors de la création de gabarits et de montages. Vous pouvez utiliser des profilés à rainure en T pour construire la structure principale, ce qui assure la rigidité globale et le positionnement brut. Ensuite, des blocs, des pinces ou des localisateurs usinés CNC sur mesure peuvent être montés avec précision sur les rainures en T afin d'assurer une interface parfaite avec la pièce à usiner. Cette combinaison permet d'obtenir des montages très précis et adaptables qui peuvent souvent être reconfigurés pour différentes pièces ou variations de processus. D'après l'expérience de PTSMAKE, la construction de montages d'essai de cette manière accélère considérablement le développement pour les clients dans des secteurs tels que l'aérospatiale et les appareils médicaux.

Accélérer les cycles de prototypage et d'itération

La mise au point d'un nouveau produit ou d'un système automatisé implique souvent des essais et des erreurs. Les systèmes de rainures en T accélèrent considérablement ce processus itératif.

Assemblage et modification rapides

Vous pouvez assembler un prototype de cadre, monter vos premiers composants CNC personnalisés et tester la fonctionnalité en une fraction du temps nécessaire à la fabrication et à l'assemblage d'une structure soudée. Si les tests révèlent un besoin de changement - peut-être qu'un support personnalisé doit être renforcé ou qu'un point de montage doit être déplacé - vous pouvez rapidement déboulonner, échanger ou repositionner les composants. Cette boucle de rétroaction rapide permet aux concepteurs et aux ingénieurs, comme notre lecteur Matthew Shekels qui développe du matériel chez Nimble Robotics, d'affiner leurs conceptions beaucoup plus rapidement.

Réduction des déchets et des coûts

La modification d'un cadre à rainure en T nécessite rarement la mise au rebut des principaux composants. Les profilés peuvent être réutilisés et seules les pièces spécifiques nécessitant des modifications doivent être remises à neuf. Cela contraste fortement avec les cadres soudés, où les modifications impliquent souvent de couper et de ressouder, ce qui peut compromettre l'intégrité du cadre ou nécessiter une reconstruction complète, ce qui permet d'économiser sur les coûts de matériaux et de main-d'œuvre.

Cadre en T ou cadre soudé pour une intégration personnalisée

Voici une comparaison rapide axée sur l'intégration de pièces CNC personnalisées :

| Fonctionnalité | Cadre en aluminium avec rainure en T | Cadre en acier soudé/aluminium |

|---|---|---|

| Montage de pièces CNC | Facile (écrous en T, boulons) | Nécessite des travaux de perçage, d'enfoncement et de soudage |

| Ajustement de la position | Excellent, continu | Très difficile, souvent destructeur |

| Vitesse de prototypage | Rapide | Lenteur |

| Facilité de modification | Haut, Réversible | Faible, à forte intensité de main-d'œuvre |

| Reconfigurabilité | Haut | Très faible |

| Risque de dommages | Faible (assemblage non destructif) | Modéré (chaleur de soudage/distorsion) |

Cette comparaison montre pourquoi les systèmes de rainures en T sont privilégiés lorsque la flexibilité et l'intégration d'éléments personnalisés sont des facteurs clés de la conception. Le système conserve une bonne stabilité dimensionnelle8 lors de l'assemblage et de la modification, ce qui est crucial pour les applications de précision.

Le choix d'un cadre en aluminium à rainure en T offre une plate-forme intrinsèquement adaptable et précise qui complète parfaitement l'utilisation de composants usinés CNC sur mesure. Elle simplifie l'intégration, permet des ajustements faciles, accélère le développement et permet des modifications futures - ce qui en fait un choix idéal pour les projets innovants nécessitant des pièces sur mesure et des structures flexibles.

En savoir plus sur le processus d'extrusion de l'aluminium et son impact sur les propriétés des profilés. ↩

Découvrez comment la géométrie des profils et les méthodes de connexion ont un impact direct sur la stabilité globale et la capacité de charge de votre cadre. ↩

Découvrez comment les systèmes de rainures en T permettent d'obtenir un positionnement cohérent des pièces, essentiel à la qualité des processus automatisés et à la conception des montages. ↩

Comprendre la déflexion permet de s'assurer que votre structure fonctionne correctement et en toute sécurité sous charge, et qu'elle n'est pas seulement susceptible de se briser. ↩

Comprendre comment les limites de déflexion affectent les performances structurelles et l'alignement des composants dans vos conceptions. ↩

Découvrez comment la conception modulaire inhérente simplifie l'assemblage, la personnalisation et les modifications futures des structures complexes. ↩

Découvrez comment la conception modulaire inhérente simplifie l'assemblage, la personnalisation et les modifications futures des structures complexes. ↩

Comprendre cela permet de s'assurer que votre cadre reste précis dans le temps et sous différentes charges opérationnelles. ↩