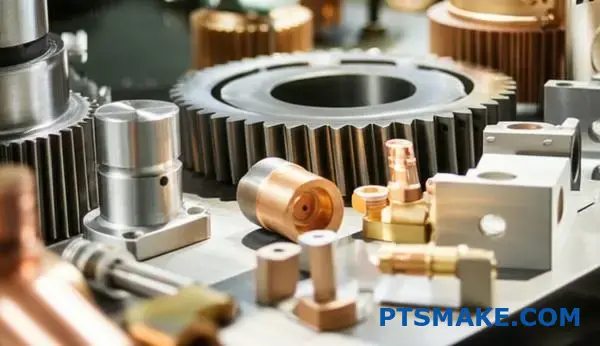

La fabrication de pièces de précision exige des traitements de surface irréprochables. Pourtant, de nombreux ingénieurs ont du mal à choisir le bon procédé de revêtement qui offre une durabilité exceptionnelle tout en respectant les tolérances critiques. De mauvaises décisions en matière de placage entraînent la défaillance prématurée des pièces, des retouches coûteuses et des retards de production qui peuvent faire dérailler des projets entiers.

Le chromage dur est un procédé de revêtement électrochimique qui dépose une fine couche de chrome sur les surfaces métalliques, offrant une résistance supérieure à l'usure, une protection contre la corrosion et une restauration dimensionnelle pour les composants de précision dans l'aérospatiale, l'automobile et les applications industrielles.

Après avoir travaillé sur les processus de chromage pour la fabrication de précision chez PTSMAKE, j'ai vu comment le bon traitement de surface transforme des composants ordinaires en pièces de haute performance. Ce guide révèle les techniques et considérations spécifiques qui distinguent les opérations de chromage réussies des échecs coûteux.

Le guide ultime des applications de chromage dur dans l'industrie manufacturière

Le chromage dur est plus qu'une simple finition brillante. Il s'agit d'une solution technique essentielle qui améliore la durabilité et les performances. Je constate souvent son impact sur les pièces que nous traitons.

Ce procédé est une pierre angulaire de la fabrication moderne. Le chromage dur industriel protège les pièces de l'usure, du frottement et de la corrosion. Il prolonge ainsi considérablement la durée de vie des pièces critiques des machines. Les applications du chrome dur sont incroyablement variées.

Applications industrielles clés

| L'industrie | Parties communes | Bénéfice principal |

|---|---|---|

| Aérospatiale | Train d'atterrissage, actionneurs | Résistance extrême à l'usure |

| Automobile | Pistons, vilebrequins | Réduction de la friction |

| Médical | Outils chirurgicaux | Biocompatibilité, résistance à la corrosion |

| Fabrication | Moules, matrices, rouleaux | Dureté, propriétés antiadhésives |

Pourquoi différentes industries s'appuient sur le Hard Chrome

Les avantages spécifiques d'un revêtement chromé pour les machines sont adaptés aux exigences particulières de chaque secteur. Dans l'aérospatiale, la fiabilité absolue n'est pas négociable. Une défaillance du revêtement sur les trains d'atterrissage ou les actionneurs n'est pas envisageable. Dans ce cas, le revêtement doit supporter des contraintes et des fluctuations de température extrêmes.

Pour l'industrie automobile, l'efficacité est le principal moteur. L'application de chrome dur sur les composants du moteur tels que les pistons et les segments réduit les frottements. Cela se traduit directement par une économie de carburant et une durée de vie plus longue du moteur. Il s'agit d'un petit détail qui a un impact majeur sur les performances.

Dans le domaine médical, la sécurité et la pureté sont des priorités absolues. Le chrome dur offre une surface non poreuse et très résistante à la corrosion. Cela garantit que les instruments chirurgicaux peuvent être stérilisés de manière efficace et répétée sans dégradation. Le succès de tout travail de placage dépend de la liaison avec le matériau de base. Un bon électrodéposition1 est essentiel pour obtenir les performances et la longévité requises.

Exigences spécifiques à l'application

| Exigence | Aérospatiale et défense | Automobile | Dispositifs médicaux |

|---|---|---|---|

| Résistance à l'usure | Très élevé | Haut | Modéré |

| Résistance à la corrosion | Haut | Haut | Très élevé |

| Réduction du frottement | Modéré | Très élevé | Faible |

| Tolérances de précision | Critique | Important | Critique |

Le chromage dur permet d'améliorer les performances dans de nombreuses industries. De l'aérospatiale au secteur médical, ce revêtement améliore la durabilité, réduit la friction et garantit la fiabilité. L'essentiel est d'adapter le processus aux exigences spécifiques de chaque application afin d'obtenir des résultats optimaux et de garantir la longévité.

La vérité sur l'adhérence du chromage et la compatibilité avec les métaux de base

Le choix du bon métal de base est la première étape critique. Une forte adhérence dans le chromage dur dépend entièrement de ce choix. Tous les métaux ne se prêtent pas de la même manière à ce procédé.

Adéquation du métal de base

Les aciers sont généralement d'excellents candidats. Ils constituent une base stable pour le chrome. Le cuivre et ses alliages adhèrent également très bien au chrome dur.

L'aluminium et le titane posent davantage de problèmes. Ils nécessitent des couches intermédiaires spéciales pour garantir une liaison fiable. La compatibilité des métaux pour la métallisation est essentielle.

| Métal de base | Compatibilité | Principaux éléments à prendre en compte |

|---|---|---|

| Aciers au carbone et alliés | Excellent | Nécessite un nettoyage en profondeur et une activation. |

| Acier inoxydable | Bon | Il faut d'abord enlever la couche d'oxyde passive. |

| Cuivre et laiton | Excellent | Souvent utilisé comme sous-couche pour d'autres métaux. |

| Aluminium | Pauvres (directement) | Nécessite une couche de zincate et/ou de nickel. |

| Titane | Pauvres (directement) | Nécessite des procédés de gravure spécialisés et complexes. |

Une finition chromée parfaite commence bien avant que la pièce n'entre dans la cuve de métallisation. Le secret d'une adhérence imbattable réside dans une préparation méticuleuse de la surface. Ce processus est adapté à chaque métal de base.

C'est plus qu'un simple nettoyage. Il s'agit de créer une surface chimiquement active qui formera une forte liaison métallurgique avec le chrome.

Préparation des supports en acier

Pour les aciers courants, le processus est simple. Il comprend un nettoyage alcalin pour éliminer les huiles, suivi d'une attaque à l'acide. Cette attaque élimine les oxydes et rend la surface légèrement rugueuse, ce qui donne au chrome une meilleure adhérence.

Le défi de l'acier inoxydable

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH nécessite une étape supplémentaire. L'acier inoxydable est recouvert d'une fine couche de passivation invisible (https://en.wikipedia.org/wiki/Passivation(chimie))2 qui empêche la corrosion. Cette même couche bloque également l'adhérence. Il faut donc l'enlever à l'aide d'un activateur spécifique, souvent une frappe de nickel Wood's, juste avant le placage.

Placage sur aluminium

L'aluminium est encore plus délicat. Il s'oxyde instantanément à l'air. Pour le plaquer, nous appliquons d'abord une couche de zincate. Cette couche est suivie d'une couche de cuivre ou de nickel. Le chrome dur est ensuite appliqué sur cette base.

| Métal | Nettoyage primaire | Activation de la surface | Exigence de la sous-couche |

|---|---|---|---|

| Acier au carbone | Dégraissage | Gravure à l'acide | Aucun (en général) |

| Acier inoxydable | Dégraissage | La grève du nickel de Wood | Requis (Nickel) |

| Aluminium | Dégraissage | Procédé Zincate | Requis (Zinc & Ni/Cu) |

En résumé, l'obtention d'une forte adhérence du chromage dur est une science. Elle exige une sélection minutieuse du métal de base et un protocole de préparation de surface précis et spécifique au matériau. Sauter ces étapes garantit des résultats médiocres et la défaillance de la pièce.

Chromage dur pour les composants cylindriques : Les secrets d'une performance à long terme

Lorsqu'il s'agit de composants cylindriques, la précision est essentielle. Les arbres, les pistons et les rouleaux sont les pièces maîtresses de nombreuses machines. Leurs performances dépendent fortement de la qualité de leur finition de surface.

Placage pour des applications spécifiques

Le chromage dur des arbres n'est pas le même que celui des pistons. Chaque pièce a des exigences opérationnelles uniques. Il est essentiel de comprendre ces différences pour obtenir une fiabilité à long terme. Le chromage d'une pièce cylindrique doit être adapté.

Voici une brève analyse de leurs principaux besoins.

| Composant | Exigence principale | Défi commun |

|---|---|---|

| Arbres | Résistance à l'usure | Maintenir l'équilibre |

| Pistons | Faible friction | Intégrité de l'étanchéité |

| Rouleaux | Dureté et finition | Surface uniforme |

Cette approche sur mesure permet d'éviter les défaillances prématurées. Elle garantit que chaque composant fonctionne de manière optimale au sein du système.

Le véritable défi du placage des pièces rotatives va au-delà de la dureté de la surface. Il s'agit de maintenir l'intégrité géométrique du composant. C'est là que les tolérances de diamètre et la concentricité entrent en jeu. Un écart de quelques microns seulement peut entraîner des problèmes importants.

Maîtriser les tolérances et la concentration

Pour les arbres rotatifs à grande vitesse, tout déséquilibre peut entraîner des vibrations et une défaillance catastrophique. La couche de chrome doit être parfaitement uniforme. Une couche irrégulière perturbe l'équilibre de la pièce. Il s'agit d'un détail critique dans le chromage des arbres.

Le défi du dépôt uniforme

Il est difficile d'obtenir une couche parfaitement uniforme. Le processus électrochimique dépose naturellement plus de chrome sur les bords et les extrémités. Cela peut compromettre le diamètre précis requis pour la pièce.

Nous utilisons des techniques spécifiques, telles que anode conforme3, pour contrôler la distribution du revêtement. Cela permet de garantir que l'épaisseur du revêtement est constante sur toute la longueur du composant. Il s'agit d'une étape non négociable pour les pièces de haute performance. Après le placage, une rectification de précision est souvent nécessaire pour obtenir les tolérances finales exactes.

Voici quelques problèmes courants et nos solutions.

| Défi | Solution | Résultats |

|---|---|---|

| Épaisseur inégale du placage | Configuration personnalisée de l'anode | Diamètre constant |

| Perte de concentration | Rayonnage et rotation de précision | Pièce équilibrée, sans vibrations |

| Tolérances hors normes | Rectification de précision après placage | Répond aux spécifications exactes |

Chez PTSMAKE, notre contrôle des processus garantit que chaque pièce cylindrique chromée respecte ou dépasse les spécifications géométriques requises pour des performances optimales.

Le chromage dur de précision est essentiel pour les pièces cylindriques. Il est essentiel d'adapter le processus aux arbres, aux pistons et aux rouleaux. La maîtrise des tolérances de diamètre et de la concentricité garantit la performance et la fiabilité à long terme de ces composants critiques.

Amélioration de la durabilité et de la résistance à l'usure

La principale raison pour laquelle nous appliquons le chromage dur est de renforcer la durabilité. Ce procédé ajoute une couche extérieure incroyablement dure à un composant fini.

L'application de chrome sur les pièces à commande numérique crée une barrière contre l'abrasion et l'usure. Il s'agit d'une étape essentielle du placage après usinage pour les composants soumis à des contraintes constantes. Cette couche protectrice prolonge considérablement la durée de vie de la pièce.

Comparaison de la dureté de la surface

Une surface plus dure se traduit directement par une meilleure résistance à l'usure. C'est l'un des principaux avantages du chromage dur.

| Type de composant | Dureté de la surface (HRC) |

|---|---|

| Acier non plaqué Pièce | 30-40 HRC |

| Pièce chromée dure | 68-72 HRC |

Ce placage rend les pièces beaucoup plus résistantes. Il s'agit d'une finition essentielle pour les applications à hautes performances.

La science derrière la résistance accrue à l'usure

La dureté exceptionnelle du chromage dur n'est qu'une partie de l'histoire. Sa faible coefficient de frottement4 est tout aussi importante. Cette propriété se traduit par une moindre résistance lorsque les pièces glissent l'une contre l'autre.

Cette réduction du frottement minimise la production de chaleur et la perte de matière au fil du temps. C'est un facteur critique pour les pièces mobiles telles que les pistons, les arbres et les cylindres hydrauliques. Pour ces applications, un fonctionnement en douceur est tout aussi vital que la résistance à l'état brut.

Impact sur les composants fraisés

Lorsque l'on envisage d'utiliser du chrome pour des pièces fraisées, on se concentre souvent sur les pièces présentant des surfaces de contact dynamiques. Le placage garantit que ces surfaces restent lisses et dans les limites de la tolérance pendant beaucoup plus longtemps.

| Bénéfice | Impact sur les performances |

|---|---|

| Réduction du frottement | Fonctionnement plus souple, moins de chaleur |

| Dureté accrue | Prévient les rayures et les goujures |

| Résistance à la corrosion | Protège le matériau de base |

Chez PTSMAKE, nous avons constaté que ce double avantage de dureté et de faible friction est essentiel. Il transforme une pièce usinée standard en un composant de haute qualité. Ce processus de placage après usinage apporte des améliorations mesurables à la durée de vie et à la fiabilité des produits.

Le chromage dur améliore considérablement la durabilité et la résistance à l'usure des pièces à commande numérique. En ajoutant une surface dure à faible frottement, ce processus de placage après usinage prolonge la durée de vie des composants, réduit la maintenance et améliore les performances globales, en particulier pour les pièces soumises à des mouvements constants.

Usinage après chromage dur : Ce qui est possible et ce qui ne l'est pas

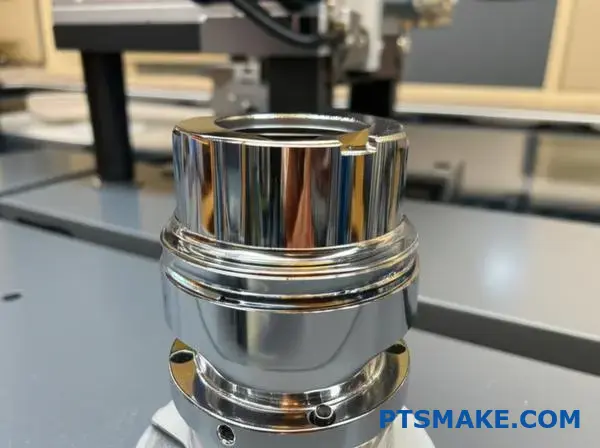

Le chromage dur offre une dureté de surface incroyable. Mais ce n'est souvent pas l'étape finale pour les pièces de précision.

Pour obtenir les tolérances les plus étroites, il faut procéder à un post-traitement. C'est là que les techniques de finition de précision entrent en jeu. Ces méthodes permettent d'affiner la surface et les dimensions.

Méthodes de finition de précision

Examinons les pratiques les plus courantes. Le meulage, le rodage et le polissage ont chacun leur raison d'être. Ils sont essentiels pour post-traitement chromatique. Une exécution correcte est la clé d'une pièce finale parfaite.

| Processus | Objectif principal | Finition de la surface (Ra) |

|---|---|---|

| Broyage | Précision dimensionnelle | 0,2 - 0,8 µm |

| Rodage | Extrême planéité | 0,05 - 0,2 µm |

| Polissage | Brillant comme un miroir | < 0,05 µm |

Ces techniques garantissent que la pièce plaquée répond aux spécifications exactes.

Le véritable défi en matière de usinage après chromage est contrôlé. La couche de chrome dur est solide mais fragile. Des méthodes incorrectes peuvent introduire des contraintes, des fissures ou des décollements. Il ne s'agit pas seulement d'enlever de la matière, mais de l'affiner sans l'endommager.

Rectification de pièces chromées

Meulage des pièces chromées est l'étape la plus courante. L'objectif est de corriger les incohérences dimensionnelles dues au processus de placage. Il faut utiliser la bonne meule. Les meules en carbure de silicium à liant vitrifié ou les meules diamantées sont des choix standard.

Le choix de l'abrasif est essentiel. Ses friabilité5 détermine la façon dont il se décompose, exposant de nouvelles arêtes tranchantes. C'est essentiel pour obtenir des coupes nettes sur la surface dure. Nos tests à PTSMAKE montrent que le contrôle de la vitesse des roues et l'utilisation d'un liquide de refroidissement approprié ne sont pas négociables. Cela permet d'éviter la surchauffe, qui est l'une des principales causes de fissuration dans les chromage dur.

Rodage et polissage

Le rodage et le polissage permettent d'obtenir des finitions de surface supérieures. Le rodage utilise une fine boue abrasive pour créer des surfaces ultraplates. Le polissage utilise des composés encore plus fins pour obtenir un aspect miroir.

| Technique | Défi majeur | Notre solution |

|---|---|---|

| Broyage | Production de chaleur, fissuration | Paramètres contrôlés, liquide de refroidissement approprié |

| Rodage | Maintien d'une planéité uniforme | Plaques de rodage de précision, boue homogène |

| Polissage | Éviter la contamination des surfaces | Environnement propre, tampons de polissage spécifiques |

Chaque étape nécessite des connaissances et des équipements spécialisés.

La rectification, le rodage et le polissage après placage sont essentiels pour obtenir les tolérances finales et les finitions de surface sur les pièces en chrome dur. Le succès dépend entièrement de l'utilisation de techniques, d'outils et de contrôles de processus corrects afin d'éviter d'endommager la couche de chrome fragile.

Chromage dur et lubrification : Une stratégie de gestion du frottement

Le chromage dur offre plus qu'une simple dureté. Sa véritable valeur apparaît lorsqu'il est associé à une lubrification adéquate. Cette combinaison crée un système de gestion du frottement exceptionnel.

La surface microfissurée unique du chromage dur est essentielle. Ces minuscules fissures agissent comme des réservoirs. Elles retiennent les lubrifiants, assurant ainsi une lubrification constante de la surface plaquée.

Cela transforme la surface en un véritable revêtement chromé à faible frottement. Il empêche le manque de lubrifiant sous haute pression, ce qui réduit considérablement l'usure et prolonge la durée de vie des composants.

| Condition | Coefficient de frottement | Taux d'usure |

|---|---|---|

| Chrome sec | 0.20 - 0.40 | Modéré |

| Chrome lubrifié | < 0.10 | Très faible |

Cette synergie est vitale pour les applications à haute performance.

L'interaction entre le chrome dur et les lubrifiants est un domaine d'étude fascinant. Ce domaine est au cœur de la science de la tribologie du chrome. Il ne s'agit pas d'appliquer n'importe quelle huile, mais d'une combinaison calculée.

Le rôle de la texture de la surface

La structure microfissurée n'est pas un défaut. Il s'agit d'une caractéristique que nous exploitons chez PTSMAKE. Cette texture garantit qu'une couche limite de lubrifiant est toujours présente, même sous des charges extrêmes. Elle empêche le contact direct métal-métal, qui est la principale cause d'usure catastrophique.

Ce film d'huile homogène contribue à maintenir un état de lubrification hydrodynamique6, où les surfaces sont entièrement séparées.

Adapter le lubrifiant à l'application

Le choix du bon lubrifiant est essentiel. Des facteurs tels que la viscosité, les additifs et la température de fonctionnement jouent un rôle important. Une huile à haute viscosité peut être parfaite pour les systèmes lents et à forte charge. Un fluide à faible viscosité convient mieux aux applications à grande vitesse.

Nous travaillons souvent avec nos clients pour tester différentes combinaisons. Cela permet de s'assurer que le système final offre des performances et une longévité optimales. L'objectif est de créer un environnement stable, à faible frottement, adapté aux exigences mécaniques spécifiques.

| Propriété du lubrifiant | Impact sur la performance de la surface du chrome |

|---|---|

| Viscosité | Affecte l'épaisseur du film et la capacité de charge. |

| Additifs (EP/AW) | Fournir une protection chimique lors de la lubrification limite. |

| Temp. de fonctionnement. | Influence la viscosité du lubrifiant et le taux de dégradation. |

La synergie entre la micro-structure du chrome dur et un lubrifiant soigneusement sélectionné est cruciale. Cette relation technique transforme un simple revêtement en un système performant de gestion du frottement et de l'usure, maximisant ainsi la durée de vie du composant.

Chrome dur ou chrome fin et dense : Choisir le bon procédé

Il est essentiel de choisir le bon revêtement. Le chrome dur et le chrome fin et dense prêtent souvent à confusion. Bien qu'ils offrent tous deux une protection, ils ne sont pas interchangeables.

Leurs différences ont un impact direct sur les performances et la durée de vie des composants. Comprendre cette comparaison est essentiel pour tout ingénieur. Elle vous permet de sélectionner les meilleures solutions de placage de précision pour vos besoins.

Les principales distinctions en un coup d'œil

Examinons les principales différences entre ces types de chrome.

| Fonctionnalité | Chrome dur standard | Fin Dense Chrome |

|---|---|---|

| Épaisseur | Plus épais (25-500 µm) | Plus fin (1-10 µm) |

| Utilisation principale | Usure importante, réparation | Haute précision, réduction des frottements |

| Tolérance | Possibilité de modifier les dimensions | Changement dimensionnel minime |

La principale différence provient du processus de placage lui-même. Le chromage dur standard forme des couches épaisses. C'est une solution idéale pour reconstruire les pièces usées ou pour les applications lourdes où la perte de matière est un problème.

Le chrome fin et dense (TDC) est un procédé plus contrôlé. Il dépose une couche moins poreuse et plus uniforme. Cette précision est essentielle pour les composants dont les tolérances sont très serrées. Vous ne pouvez pas vous permettre des changements dimensionnels importants sur ces pièces.

Performance et impact structurel

Le procédé TDC crée une surface avec une nodularité plus élevée. Il en résulte une finition plus lisse et plus homogène dès la sortie du réservoir. C'est l'idéal pour réduire les frottements et prévenir le grippage des pièces mobiles.

La contrainte interne et microfissuration7 sont également différents. D'après nos clients, le PMH présente souvent une structure de fissures plus dense et plus fine. Cette structure est excellente pour retenir les lubrifiants, ce qui améliore les performances en cas de contact à haute pression. Il s'agit là d'un exemple clair des différences d'application entre le chrome fin et dense et le chrome dur standard.

Comparaison de l'adéquation des applications

| Aspect | Chrome dur standard | Fin Dense Chrome |

|---|---|---|

| Finition de la surface | Bonne, peut être rectifiée/polie | Excellent, plus lisse que le plaqué |

| Adhésion | Fort | Une force exceptionnelle |

| Contrôle de l'application | Moins précis | Dépôt très précis |

| Meilleur pour | Travaux de récupération, zones de forte usure | Moules, outillage de précision, hydraulique |

Chez PTSMAKE, nous aidons nos clients à analyser leurs modèles d'usure spécifiques et leurs exigences en matière de tolérance. Cela permet de s'assurer que le chromage dur sélectionné offre la durée de vie la plus longue et la plus efficace à leurs composants.

Le choix ne porte pas sur ce qui est "meilleur", mais sur l'aptitude à l'emploi. Le chrome dur standard excelle dans les cas d'usure importante et de récupération. Le chrome dense et fin est le meilleur choix pour les applications de haute précision où la précision dimensionnelle et le pouvoir lubrifiant sont absolument essentiels.

Les secrets du masquage des éléments de précision lors du chromage

La protection des éléments de précision pendant le chromage dur n'est pas facultative. C'est le cœur d'un projet réussi. Les filetages, les alésages serrés et les tolérances critiques exigent des stratégies de masquage méticuleuses.

Les rubans simples ne fonctionnent pas ici. Une petite erreur peut conduire à la mise au rebut d'une pièce. Cela augmente les coûts et entraîne des retards.

Le défi des zones de précision

Ces zones sont les plus difficiles à protéger. Elles présentent souvent des arêtes vives ou des géométries internes complexes. Les bonnes techniques de masquage du chromage sont essentielles pour réussir.

| Type de caractéristique | Défis courants en matière de masquage | Solution recommandée |

|---|---|---|

| Fils | Accumulation de placage dans les racines | Bouchons ou enveloppes sur mesure |

| Alésages serrés | Revêtement inégal à l'intérieur | Bouchons coniques, boucliers personnalisés |

| Planéité critique | Accumulation d'arêtes ("dog-boning") | Laque avec des lignes d'habillage précises |

Chez PTSMAKE, nous considérons le masquage comme une étape critique de l'ingénierie. Il fait l'objet de la même attention que le processus d'usinage CNC lui-même.

Lorsqu'il s'agit de placage de précision, une approche unique ne suffit pas. La protection des zones critiques nécessite un ensemble de méthodes spécialisées. Le choix dépend de la géométrie de la pièce et des exigences spécifiques du processus de chromage dur.

Stratégies de masquage avancées

Pour les filetages internes, nous utilisons souvent des bouchons en silicone moulés sur mesure. Ceux-ci assurent une étanchéité parfaite. Ils empêchent toute solution de processus de s'infiltrer et de compromettre le profil du filetage. Cette méthode est beaucoup plus fiable que le simple fait d'envelopper les filetages avec du ruban adhésif.

Alésages et diamètres internes

La protection des alésages serrés est un défi important. Une légère accumulation de placage peut rendre une pièce inutilisable. Dans ce cas, nous utilisons une combinaison de bouchons coniques et de laques spécialisées. Cela permet de s'assurer que l'alésage reste intact. Dans certains cas, une Blindage anodique8 est utilisé pour détourner le courant électrique de l'entrée de l'alésage, empêchant ainsi son accumulation.

Gestion des tolérances critiques

Pour les surfaces planes avec des tolérances serrées, le plus grand risque est l'accumulation le long des bords. Nous appliquons des laques à haute température, puis nous découpons avec précision la ligne de masquage. Cela permet d'obtenir un bord net et propre après la métallisation, sans débordement.

| Méthode de masquage | Meilleur pour... | Avantage principal |

|---|---|---|

| Bouchons sur mesure | Filets, alésages | Réutilisable, étanchéité parfaite |

| Laque haute température | Surfaces planes, formes complexes | Lignes de masque nettes et précises |

| Rubans spéciaux | Zones externes non critiques | Application rapide |

Ces stratégies de masquage avancées sont fondamentales pour atteindre la précision que nos clients attendent de PTSMAKE. Il s'agit d'un élément non négociable de notre processus de qualité.

Il est essentiel de masquer efficacement les caractéristiques de précision telles que les filetages et les alésages. Il nécessite des matériaux spécialisés et une application stratégique pour protéger l'intégrité des pièces pendant le processus de chromage dur, garantissant ainsi que les composants finaux répondent aux spécifications exactes.

Techniques de placage avancées pour les composants aérospatiaux de haute précision

Dans l'aérospatiale, le placage n'est pas une simple finition. Il s'agit d'un processus critique régi par des normes strictes. Nous nous concentrons sur les revêtements qui répondent aux spécifications les plus élevées.

Cela garantit que les composants peuvent résister à des contraintes opérationnelles extrêmes.

Le rôle de la certification

Le placage certifié par la FAA n'est pas négociable pour les pièces critiques pour le vol. Cette certification garantit le contrôle des processus et la traçabilité. C'est une question de sécurité et de fiabilité.

Amélioration de la résistance à la fatigue

Le chromage aérospatial doit améliorer, et non entraver, la résistance à la fatigue d'une pièce. Un mauvais procédé peut introduire des contraintes et conduire à une défaillance prématurée.

Un examen des exigences clés montre la différence.

| Fonctionnalité | Placage standard | Placage aérospatial |

|---|---|---|

| Certification | En option | Obligatoire (par exemple, la FAA) |

| Essai de fatigue | Pas toujours nécessaire | Exigée |

| Contrôle des processus | Standard | Très documenté |

| Spécifications des matériaux | Général | Qualité aérospatiale stricte |

Il est essentiel de disposer de techniques appropriées pour le revêtement des composants aéronautiques de précision.

Les exigences de la fabrication aérospatiale vont bien au-delà d'une surface brillante. Chaque procédé de revêtement doit être rigoureusement validé. Cette validation garantit qu'il répond à des critères de performance extrêmes.

Naviguer dans les exigences de haute spécification

Répondre à des spécifications telles que celles de Boeing ou d'Airbus est complexe. Elle implique un contrôle précis de l'épaisseur, de l'adhérence et de la dureté du revêtement. Chez PTSMAKE, nous guidons nos clients à travers ces spécifications exigeantes. Nous veillons à ce que leurs conceptions puissent être fabriquées dès le départ.

Cette collaboration précoce permet d'éviter des remaniements coûteux par la suite.

Le défi de la fragilisation par l'hydrogène

L'un des risques majeurs du chromage dur est fragilisation par l'hydrogène9. Ce phénomène peut entraîner une défaillance inattendue des pièces en acier à haute résistance sous charge. C'est un tueur silencieux de composants.

Pour éviter cela, il est nécessaire d'appliquer des traitements spécialisés avant et après le placage. La cuisson des composants dans un four est une étape critique. Cette étape permet de chasser l'hydrogène emprisonné.

Nous avons constaté qu'un processus soigneusement contrôlé est essentiel.

| Mesures d'atténuation | Objectif | Criticité |

|---|---|---|

| Cake anti-stress | Élimine les contraintes résiduelles avant la métallisation. | Haut |

| Placage contrôlé | Minimise l'absorption d'hydrogène au cours du processus. | Haut |

| Cake de soulagement de la fragilisation | Élimine l'hydrogène absorbé après le placage. | Critique |

Le respect de ces procédures certifiées est le seul moyen de garantir l'intégrité structurelle des composants aéronautiques de précision après le revêtement. C'est un élément fondamental d'une fabrication fiable.

Le placage aérospatial est une science de la précision et de la sécurité. Il exige un respect strict des certifications, une gestion minutieuse des propriétés de fatigue et le respect des spécifications les plus strictes pour garantir la fiabilité des composants dans des environnements extrêmes.

Comment le chromage améliore les composants des systèmes robotiques et d'automatisation

En robotique, la précision est essentielle. Les frottements indésirables peuvent provoquer des mouvements saccadés et des erreurs de positionnement. Cela compromet la fiabilité de l'ensemble du système.

Chromage dur apporte une solution. Il crée une surface ultra lisse, à faible frottement. Ceci est essentiel pour les composants qui nécessitent un mouvement fluide.

L'impact du frottement superficiel

Un meilleur état de surface se traduit directement par de meilleures performances. En utilisant chrome pour le mouvement robotique garantit un glissement parfait des composants. Cela améliore la précision et réduit l'usure au fil du temps.

| Fonctionnalité | Acier non revêtu | Acier chromé |

|---|---|---|

| Friction | Haut | Très faible |

| Porter | Rapide | Lenteur |

| Mouvement | Peut être saccadé | Une douceur constante |

Cette simple mise à jour permet de pièces d'automatisation revêtues beaucoup plus fiable.

La fluidité des mouvements est essentielle pour les bras robotiques et les guides linéaires. Les imperfections de surface, même microscopiques, peuvent entraîner des performances irrégulières. Chromage dur aborde ce problème à la base en créant une surface uniforme et lisse.

L'avantage des actionneurs

Les actionneurs sont les muscles des systèmes automatisés. Ils doivent se déplacer sans hésitation ni blocage. Placage pour les actionneurs avec du chrome dur est une pratique courante chez PTSMAKE. Elle permet d'éviter l'effet "stick-slip", où le frottement statique provoque un mouvement saccadé d'un composant.

Ce processus garantit que la force appliquée se traduit par un mouvement immédiat et fluide. Il réduit considérablement la coefficient de frottement10, Le frottement est un facteur clé de l'efficacité mécanique. Nos tests internes montrent une réduction spectaculaire des frottements sur les pièces traitées.

Avantages des surfaces à faible coefficient de frottement

Une surface à faible frottement apporte de multiples avantages à tout système automatisé.

| Bénéfice | Impact sur le système robotique |

|---|---|

| Réduction de la consommation d'énergie | Les moteurs fonctionnent moins, ce qui permet d'économiser de l'énergie. |

| Une plus grande précision | Mouvements prévisibles et répétables. |

| Moins de production de chaleur | Prévient la surchauffe lors des cycles rapides. |

| Durée de vie des pièces plus longue | Usure minimale des composants mobiles. |

En fin de compte, l'utilisation de chrome pour le mouvement robotique n'est pas seulement une question de douceur. Il s'agit de construire des machines plus efficaces, plus fiables et plus durables. C'est un principe fondamental que nous appliquons aux composants que nous fabriquons.

En bref, chromage dur est indispensable à la précision des robots. Il crée une surface lisse, à faible frottement, sur des composants clés tels que les actionneurs. Cela garantit un mouvement fiable, précis et efficace dans tout système d'automatisation.

Débloquez la précision : Partenariat avec PTSMAKE pour des solutions de chrome dur de qualité supérieure

Vous êtes prêt à faire passer votre projet de fabrication au niveau supérieur grâce à une expertise en matière de chromage dur ? Contactez PTSMAKE dès maintenant pour obtenir un devis et laissez notre usinage CNC de précision et notre expertise en matière de placage vous offrir une durabilité, une fiabilité et des performances inégalées, quel que soit votre secteur d'activité ou la complexité de vos pièces.

Explorer le processus technique de création d'un lien fort et durable. ↩

Découvrez ce film protecteur invisible et son impact sur la finition et l'adhérence du métal. ↩

Découvrez comment des configurations d'anodes spécialisées améliorent l'uniformité du revêtement sur les pièces critiques. ↩

Comprenez comment cette propriété clé réduit l'usure opérationnelle et renforce l'efficacité mécanique. ↩

Comprendre comment les propriétés des abrasifs influencent la qualité de la pièce finie. ↩

Découvrez comment la lubrification par film fluide sépare les surfaces pour minimiser le frottement et l'usure dans les systèmes mécaniques à forte charge. ↩

Découvrez comment ces minuscules fissures peuvent affecter considérablement la lubrification et la durée de vie des composants. ↩

Comprendre comment cette technique contrôle le courant pour éviter l'accumulation des bords et assurer l'uniformité du placage. ↩

Comprendre ce mode de défaillance critique et voir les étapes certifiées de postplacage nécessaires pour l'éviter. ↩

Comprendre comment cette mesure clé quantifie le frottement de surface et influe sur la conception technique. ↩