Trouver le bon fabricant de pièces moulées sous pression, c'est un peu comme naviguer dans un labyrinthe d'affirmations techniques et de promesses marketing. Vous avez besoin de pièces de précision qui respectent des tolérances strictes, mais comment distinguer les fabricants réellement compétents de ceux qui se contentent de belles paroles ?

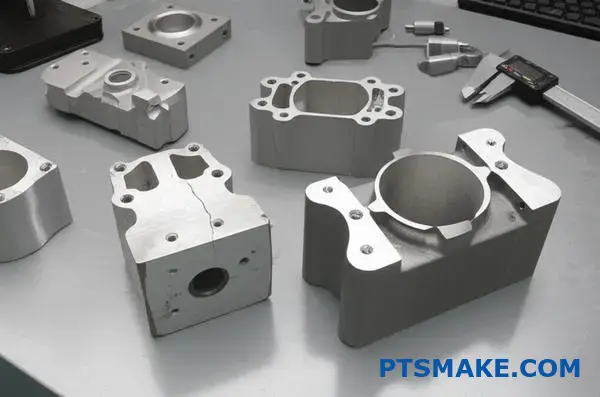

Un fabricant de pièces moulées sous pression fiable combine un équipement de pointe, une expertise éprouvée en matière d'alliages, un contrôle de qualité rigoureux et une gestion de projet complète, de l'appel d'offres initial à la production complète. Les meilleurs partenaires démontrent leurs capacités par des processus documentés, des résultats cohérents et une communication transparente à chaque phase du projet.

À PTSMAKE, j'ai travaillé avec des fabricants de tous horizons et j'ai pu constater la différence réelle entre les bonnes intentions et les livraisons effectives. Les questions que je vais vous poser ci-dessous proviennent directement de situations où les bonnes connaissances ont fait la différence entre la réussite d'un projet et des retards coûteux.

Qu'est-ce qui définit pratiquement une pièce moulée sous pression de haute qualité ?

Dépassons les définitions des manuels. Une pièce moulée sous pression de haute qualité est une pièce qui remplit parfaitement sa fonction dans le produit final. C'est aussi simple que cela.

Cette qualité pratique n'est pas une simple caractéristique. Il s'agit d'une combinaison de plusieurs paramètres critiques. Chacune d'entre elles joue un rôle essentiel.

Principaux indicateurs pratiques

La performance d'une pièce dépend de ces facteurs essentiels. Ils constituent la véritable mesure de la qualité.

| Métrique | Impact pratique sur la fonction |

|---|---|

| Précision dimensionnelle | Garantit que les pièces s'emboîtent parfaitement. |

| Finition de la surface | Affecte l'aspect et l'adhérence du revêtement. |

| Propriétés mécaniques | Détermine la durabilité et la capacité de charge. |

| Absence de défauts | Prévient les défaillances inattendues et prématurées. |

Une pièce de haute qualité ne se résume pas à des chiffres sur une feuille de spécifications. Il s'agit d'assurer la cohérence de l'ensemble de la production. Cela permet de s'assurer que chaque composant fonctionne de manière fiable.

La réalité des tolérances

Des tolérances serrées sont souvent demandées. Mais d'après notre expérience, la première question à se poser est la suivante pourquoi. S'agit-il d'une question d'ajustement, de fonction ou d'esthétique ?

La compréhension de l'utilisation finale nous permet d'optimiser le processus de fabrication. Cette approche collaborative permet d'éviter les coûts inutiles pour nos clients. Elle garantit que les spécifications sont pratiques et utiles.

L'intégrité matérielle n'est pas négociable

Les propriétés mécaniques telles que la résistance sont forgées au cours de la coulée elle-même. La vitesse d'injection du métal en fusion et la vitesse de refroidissement qui s'ensuit sont des variables critiques.

Ce contrôle du processus de refroidissement est vital. Il a un impact direct sur la qualité du matériau. dendritique1 l'espacement des bras. C'est ce qui définit sa résistance et sa ductilité finales.

Un fabricant de pièces moulées sous pression expérimenté sait comment gérer ces variables. Cela permet de s'assurer que la pièce finale résiste aux contraintes du monde réel sans défaillance. Chez PTSMAKE, nous utilisons des logiciels de simulation pour prévoir et optimiser ces résultats avant le début de la production.

La valeur d'une pièce moulée sous pression de haute qualité est prouvée par ses performances. Elle est définie par des dimensions précises, une finition impeccable et des propriétés mécaniques robustes qui garantissent un fonctionnement parfait et fiable dans l'assemblage du produit final, et pas seulement sur un rapport de qualité.

Quelles sont les propriétés essentielles des alliages de moulage sous pression ?

Le choix du bon alliage de moulage sous pression est crucial. Il va au-delà du simple coût initial. Les propriétés de l'alliage ont un impact direct sur les performances et la fabricabilité de la pièce.

Principales propriétés des matériaux

Nous nous concentrons sur quatre propriétés essentielles. Il s'agit du point de fusion, de la fluidité, du rapport résistance/poids et de la résistance à la corrosion. Chacune d'entre elles joue un rôle essentiel.

La compréhension de ces éléments détermine l'application finale de l'alliage.

| Propriété | Importance dans le moulage sous pression |

|---|---|

| Point de fusion | Affecte le coût de l'énergie et la durée de vie des moules |

| Fluidité | Détermine la capacité à remplir les cavités complexes du moule |

| Rapport force/poids | Indispensable pour des pièces légères et résistantes |

Cet équilibre garantit que le composant final répond parfaitement aux spécifications de la conception.

L'importance de ces propriétés

Le choix de l'alliage est une décision stratégique. Un point de fusion bas, que l'on trouve dans les alliages de zinc, permet de réduire les coûts énergétiques. Il prolonge également la durée de vie des moules en acier, un facteur important dans l'établissement du budget de production.

Une grande fluidité est un autre facteur clé. Elle permet au métal en fusion de remplir des parois minces et des détails complexes. Les alliages de zinc et de magnésium excellent dans ce domaine. Cela réduit le risque de défauts.

Équilibrer la force et le poids

Le rapport résistance/poids est essentiel. C'est particulièrement vrai dans les secteurs de l'automobile et de l'aérospatiale. Les alliages de magnésium sont les champions en la matière, car ils offrent une grande résistance tout en étant incroyablement légers. L'aluminium est un matériau polyvalent très apprécié. Il offre un bon équilibre entre résistance, poids et coût. L'étroitesse de l'aluminium plage de solidification2 de certains alliages d'aluminium est également un avantage clé.

| Alliage | Principaux avantages | Candidature commune |

|---|---|---|

| Zinc | Grande fluidité, point de fusion bas | Pièces décoratives complexes, électronique |

| Aluminium | Propriétés équilibrées, rentabilité | Composants automobiles, biens de consommation |

| Magnésium | Rapport résistance/poids le plus élevé | Pièces pour l'aérospatiale, outils électriques |

Résistance aux éléments

La résistance à la corrosion est vitale pour les pièces soumises à des environnements difficiles. Certains alliages résistent naturellement à la rouille. Cela peut éliminer la nécessité d'une finition secondaire, comme la peinture. En tant qu'alliage fabricant de pièces moulées sous pression, Nous aidons nos clients à trouver la solution optimale en tenant compte de ces compromis.

Le choix du bon alliage est un exercice d'équilibre. Les propriétés telles que le point de fusion, la fluidité et le rapport résistance/poids influencent directement les performances, la durabilité et le coût de production global de la pièce finale. Cette décision est fondamentale pour la réussite du moulage sous pression.

Quel est le cycle de production de base du moulage sous pression ?

Le cycle de moulage sous pression est une séquence rapide et précise. Chaque étape est déterminante pour la qualité de la pièce finale. Il s'agit d'une danse chorégraphiée avec soin. Cette danse est répétée des milliers de fois par jour. Décortiquons les six étapes principales.

Le point de vue du praticien

Ce cycle est le pouls de la production. Le comprendre permet de l'optimiser pour obtenir de meilleurs résultats.

Décomposition de la scène

L'ensemble du processus est incroyablement rapide. Un cycle complet ne dure souvent que quelques secondes. Cette rapidité fait du moulage sous pression un outil idéal pour la production en grande série.

| Stade | Action clé |

|---|---|

| Fermeture du moule | Fixe les deux moitiés de la matrice sous pression. |

| Injection | Remplit la cavité du moule avec du métal en fusion. |

| Refroidissement | Permet au métal de se solidifier pour prendre la forme de la pièce. |

| Ouverture du moule | Sépare les moitiés de la matrice pour révéler la pièce. |

| Ejection | Pousse le moulage solidifié hors du moule. |

| Pulvérisation | Prépare la surface du moule pour le cycle suivant. |

Connaître ces étapes est le premier pas vers l'optimisation.

Connaître les étapes est une chose. Les maîtriser en est une autre. Un fabricant de pièces moulées sous pression compétent peaufine chaque phase pour obtenir des résultats optimaux. Ce contrôle détaillé permet de distinguer les pièces acceptables des pièces exceptionnelles. Chez PTSMAKE, c'est là que notre expérience fait la différence.

Le "pourquoi" de chaque étape

Nuances en matière d'injection et de refroidissement

La vitesse et la pression d'injection sont essentielles. Elles déterminent l'écoulement du métal, l'état de surface et la densité interne. Il s'agit d'un équilibre délicat pour éviter les défauts tels que la porosité.

C'est au cours de la phase de refroidissement que la résistance finale de la pièce est déterminée. Au fur et à mesure que le métal se solidifie, la structure interne de son grain se forme. La façon dont il est refroidi a une incidence sur tout. Des questions telles que ségrégation des solutés3 peuvent survenir si le processus n'est pas soigneusement contrôlé, ce qui risque d'affaiblir le composant.

Ejection et préparation du moule

L'éjection de la pièce sans causer de dommages exige de la précision. La pièce est encore chaude et relativement molle. Il est essentiel que la pression exercée par les broches d'éjection soit régulière pour éviter les déformations ou les marques.

Enfin, la pulvérisation des moules ne sert pas uniquement à la lubrification. Elle permet également de réguler la température de la matrice. Une température constante de la matrice est essentielle pour produire des pièces constantes, cycle après cycle.

| Stade | Objectif critique | Problème potentiel en cas de mauvaise exécution |

|---|---|---|

| Refroidissement | Déterminer les propriétés mécaniques finales. | Contraintes internes ou fissures. |

| Ejection | Retirer la pièce sans l'endommager. | Déformation de la pièce ou défauts de surface. |

| Pulvérisation | Lubrifier et contrôler la température de la matrice. | Collage ou qualité inégale des pièces. |

C'est là qu'un partenariat avec un fabricant expérimenté s'avère réellement payant.

Ce processus en six étapes est au cœur de la production de pièces moulées sous pression. Chaque étape, du serrage du moule à la pulvérisation de la matrice, a un impact direct sur la qualité, la finition et la précision dimensionnelle du composant final. La maîtrise de ce cycle est essentielle pour assurer la cohérence de la production.

Quels types d'opérations secondaires sont généralement nécessaires ?

Lorsqu'une pièce quitte la machine de coulée sous pression, son voyage n'est pas terminé. Elle entre dans le flux de travail post-coulée. Cette étape est cruciale pour répondre aux spécifications finales de la conception.

Ces opérations secondaires affinent la pièce brute. Elles la transforment en une pièce précise et finie. On peut les regrouper en plusieurs étapes clés.

| Catégorie d'opération | Objectif |

|---|---|

| Enlèvement de matériaux | Pour enlever l'excès de matière et affiner la forme. |

| Usinage | Pour obtenir des tolérances serrées et des caractéristiques spécifiques. |

| Finition de surface | Améliorer l'apparence et la protection de l'environnement. |

C'est au cours des opérations secondaires qu'une pièce brute devient un produit fini. Chaque étape ajoute de la valeur et de la précision, garantissant que le composant fonctionne comme prévu. Un fabricant de pièces moulées sous pression compétent intègre ces étapes de manière transparente dans son processus.

Procédés d'enlèvement de matière

La première étape est généralement l'ébarbage. Ce processus permet d'éliminer l'excès de matière de la pièce moulée. Il s'agit notamment des vannes, des glissières et de la bavette de débordement.

Vient ensuite l'ébavurage. Cette opération permet d'éliminer les arêtes vives ou les petites imperfections laissées par les processus de moulage et d'ébarbage. Elle est essentielle pour la sécurité des pièces et l'ajustement correct de l'assemblage.

Usinage de précision

Le moulage sous pression ne permet pas à lui seul d'obtenir les tolérances les plus étroites. C'est là que l'usinage CNC devient essentiel.

Chez PTSMAKE, nous utilisons l'usinage pour créer des caractéristiques impossibles à mouler directement. Il s'agit notamment de fileter des trous, de créer des surfaces d'accouplement planes ou de percer des diamètres précis. Cela permet de s'assurer que la pièce répond exactement aux exigences de l'ingénierie.

Traitements de finition de surface

La finition est l'étape finale. Elle améliore à la fois l'aspect et la durabilité de la pièce. Le choix de la finition dépend entièrement de l'application finale de la pièce.

Les traitements courants comprennent la peinture ou le revêtement par poudre. Le placage au nickel ou au chrome ajoute une résistance à l'usure. Anodisation4 est un procédé électrochimique spécifique pour les pièces en aluminium.

| Type de finition | Bénéfice principal | Candidature commune |

|---|---|---|

| Peinture / Revêtement par poudrage | Esthétique, protection modérée | Boîtiers, supports |

| Placage (chrome, nickel) | Durabilité, résistance à la corrosion | Garnitures et accessoires pour l'automobile |

| Anodisation | Dureté, résistance à la corrosion | Boîtiers électroniques, biens de consommation |

Ces opérations secondaires ne sont pas des options supplémentaires. Elles font partie intégrante de la fabrication. Elles garantissent que la pièce finale répond à toutes les exigences fonctionnelles, esthétiques et de performance de la conception initiale.

Comment sont classés les défauts de moulage les plus courants ?

Pour résoudre un problème, il faut d'abord l'organiser. Je trouve utile de créer une bibliothèque mentale des défauts de moulage. Cela permet de transformer un problème complexe en une carte structurée.

Nous classons les défauts en trois catégories principales. Cette structure simple est la clé d'un dépannage efficace.

Défauts de surface

Il s'agit de défauts visibles à l'extérieur de la pièce. Pensez aux lignes d'écoulement ou à la rugosité de la surface.

Défauts internes

Ils sont cachés à l'intérieur de la pièce. Il est souvent nécessaire de recourir à des méthodes d'inspection telles que les rayons X pour les trouver.

Défauts dimensionnels

Cela se produit lorsque la pièce finale ne correspond pas aux spécifications de la conception.

Voici une brève analyse de la situation :

| Catégorie de défaut | Exemples courants |

|---|---|

| Défauts de surface | Lignes d'écoulement, fissures, cloques |

| Défauts internes | Porosité, retrait, inclusions |

| Défauts dimensionnels | Déformation, décalage, taille incorrecte |

La catégorisation des défauts n'est pas un simple exercice académique. C'est la première étape d'une résolution pratique et efficace des problèmes. Chaque catégorie se rapporte à un domaine différent du processus de moulage. Cela nous permet de réduire rapidement les causes profondes potentielles.

Dépannage basé sur la catégorie

Une approche systématique permet de gagner du temps et de l'argent. Elle évite les conjectures et se concentre sur des solutions fondées sur des données. En tant que fabricant de pièces moulées sous pression, Nous nous appuyons quotidiennement sur ce processus.

S'attaquer aux problèmes de surface

Lorsque nous constatons des défauts de surface, nous commençons souvent par examiner le moule. La température du moule, le revêtement ou la vitesse d'injection sont des causes courantes. Le problème est lié à la manière dont le métal remplit le moule.

Enquêter sur les failles internes

Les défauts internes révèlent des problèmes plus profonds. Nous pouvons examiner la qualité des matières premières ou le processus de fusion. Les gaz piégés peuvent causer porosité5, un défaut interne courant. Les taux de refroidissement sont également un facteur critique.

Correction des erreurs dimensionnelles

Si les dimensions d'une pièce sont erronées, le problème est souvent d'ordre mécanique ou thermique. Il peut s'agir de l'usure du moule, de calculs de retrait incorrects ou de la force de serrage de la machine. Nous vérifions l'outil et les paramètres du processus.

Il est essentiel d'organiser les défauts de fonderie en catégories de surface, internes et dimensionnelles. Cette approche structurée simplifie le dépannage en indiquant immédiatement les causes profondes potentielles, transformant un problème complexe en un processus d'élimination gérable pour une résolution plus rapide.

Quelles sont les classifications du tonnage des machines et pourquoi ?

Le choix du bon tonnage de la machine est crucial. Il s'agit d'appliquer une force de serrage suffisante pour maintenir le moule fermé pendant l'injection. Pensez-y comme à un étau géant.

La force nécessaire dépend directement de la taille de la pièce. Une pièce plus grande présente une plus grande surface contre laquelle le plastique en fusion doit pousser.

Le rôle de la surface projetée

La mesure clé est la "zone projetée". Il s'agit de l'ombre bidimensionnelle projetée par la pièce. Une plus grande surface signifie une plus grande force de séparation du plastique. Cette force doit être contrée par la force de serrage de la machine.

| Surface projetée | Tonnage requis | Candidature commune |

|---|---|---|

| Petit | 30-100 tonnes | Petits engrenages, connecteurs |

| Moyen | 100-500 tonnes | Boîtiers et boîtiers électroniques |

| Grandes dimensions | 500+ Tonnes | Tableaux de bord automobiles, bacs |

Un tonnage insuffisant entraîne un défaut critique appelé "flash"."

La relation fondamentale est simple : le tonnage de la machine doit être supérieur à la pression d'injection exercée sur la surface projetée de la pièce. Si la pression d'injection l'emporte, les deux moitiés du moule se séparent légèrement. Cela permet au plastique de s'échapper, créant ainsi une bavure.

Cependant, un simple calcul ne suffit pas. L'expérience montre que d'autres facteurs entrent en jeu. Chez PTSMAKE, nous prenons en compte l'ensemble des éléments pour nos clients.

Au-delà des calculs de surface de base

Le type de plastique est un facteur important. Les matériaux à faible viscosité6 s'écoulent très facilement, comme l'eau. Ils nécessitent une plus grande force de serrage pour être contenus, car ils peuvent trouver le moindre interstice.

Inversement, les matériaux plus épais nécessitent des pressions d'injection plus élevées pour remplir le moule. Cela augmente également la force de séparation. C'est un équilibre délicat. Un principe similaire s'applique au travail des métaux. fabricant de pièces moulées sous pression doivent gérer des pressions extrêmes pour garantir l'intégrité des pièces.

Facteurs influençant les besoins en tonnage

| Facteur | Tonnage requis | Pourquoi ? |

|---|---|---|

| Complexité des pièces | Augmentations | Les dessins complexes peuvent créer une pression inégale. |

| Épaisseur de la paroi | Variable | Les parois minces nécessitent une pression élevée ; les parois épaisses prennent plus de temps à refroidir. |

| Type de matériau | Variable | Les caractéristiques de l'écoulement déterminent la force nécessaire pour le confinement. |

D'après notre expérience, nous utilisons généralement un facteur de sécurité d'au moins 10%. Cela permet de s'assurer que la machine ne fonctionne pas à sa limite absolue, ce qui favorise la cohérence et la longévité.

Le tonnage de la machine, ou force de serrage, doit être supérieur à la pression d'injection sur toute la surface projetée de la pièce. Cet équilibre fondamental permet d'éviter les défauts tels que la bavure, garantissant ainsi la production de pièces de haute qualité, précises et conformes aux spécifications.

Quels sont les différents niveaux des processus d'approbation des pièces (PPAP) ?

Le processus d'approbation des pièces (PPAP) n'est pas une simple formalité administrative. Il s'agit d'une conversation structurée entre le fournisseur et le client.

Ce processus garantit que nous, en tant que fournisseur, comprenons toutes les exigences du client. Il prouve également que notre processus de fabrication peut produire de manière cohérente des pièces qui répondent à ces spécifications.

Les cinq niveaux de soumission

Le PPAP comporte cinq niveaux distincts. Chaque niveau dicte les preuves spécifiques que nous devons fournir au client pour approbation. La documentation requise augmente à chaque niveau.

| Niveau PPAP | Exigences en matière de soumission |

|---|---|

| Niveau 1 | Mandat de soumission de pièces (PSW) uniquement. |

| Niveau 2 | PSW avec des échantillons de produits et des données limitées à l'appui. |

| Niveau 3 | PSW avec des échantillons de produits et des données complètes à l'appui. |

| Niveau 4 | PSW et autres exigences définies par le client. |

| Niveau 5 | PSW avec des échantillons de produits et des données complètes à l'appui, disponibles pour examen sur le site de fabrication du fournisseur. |

Ce système à plusieurs niveaux permet une certaine flexibilité en fonction de la complexité de la pièce et des besoins du client.

Le PPAP est fondamentalement une question de gestion des risques et d'instauration d'un climat de confiance. Le niveau demandé par un client reflète souvent le risque qu'il perçoit comme étant associé à une nouvelle pièce ou à un changement de processus.

Chez PTSMAKE, nous guidons nos clients dans cette sélection. Un composant simple et à faible risque peut ne nécessiter qu'une soumission de niveau 1.

S'aligner sur les attentes

Cependant, un composant critique pour l'industrie automobile ou aérospatiale nécessitera presque certainement une soumission complète de niveau 3. Cela comprend tout, depuis les dossiers de conception jusqu'aux données de l'échantillon final de la pièce.

Par exemple, en tant que fabricant de pièces moulées sous pression7, Nous fournissons souvent une documentation de niveau 3. Cette documentation comprend un diagramme de processus détaillé, une analyse des modes de défaillance et de leurs effets (FMEA) et un plan de contrôle complet.

Cette étude approfondie permet de s'assurer qu'il n'y aura pas de surprises une fois la production lancée.

Quand les différents niveaux sont-ils utilisés ?

Le choix du bon niveau est le fruit d'une collaboration. Il dépend de facteurs tels que la criticité de la pièce, les performances antérieures du fournisseur et toute modification de la conception ou du processus. Nous avons constaté qu'une communication claire à ce stade permet d'éviter les retards futurs.

| Niveau | Cas d'utilisation typique | Champ d'application de la documentation |

|---|---|---|

| Niveau 1 | Changements mineurs, pièces à faible risque. | Minimal (PSW uniquement) |

| Niveau 3 | Pièces neuves, soumission standard. | Complet |

| Niveau 5 | Un examen sur place est nécessaire. | Documentation complète dans nos locaux |

En fin de compte, l'objectif est de fournir la bonne quantité de preuves pour que le client ait une confiance totale dans notre processus de fabrication. Cet alignement proactif est la clé d'un lancement en douceur.

Le PPAP établit une communication claire et structurée. Ses cinq niveaux définissent la documentation requise, garantissant que le processus d'un fournisseur répond de manière cohérente aux spécifications du client et gère les risques de manière efficace avant le début de la production à grande échelle.

Comment gérez-vous un projet depuis l'appel d'offres jusqu'à la première production ?

Un plan de projet solide est votre feuille de route. Il transforme une idée en un produit physique. Sans lui, vous ne faites que deviner.

Ce plan comporte des étapes claires. Chaque étape est assortie d'un objectif spécifique. Cela permet de s'assurer que tout le monde est sur la même longueur d'onde du début à la fin.

Principales étapes du projet

Voici une répartition simple des principales étapes. Nous suivons ce cheminement pour chaque projet afin de garantir un parcours sans heurts de l'appel d'offres à la production.

| Jalon | Objectif principal |

|---|---|

| Citation | Fournir une estimation précise et transparente des coûts. |

| Revue DFM | Optimiser la conception de la pièce pour la fabrication. |

| Construction de la matrice | Contrôler et gérer le processus de création d'outils. |

| Échantillonnage | Produire les premières pièces pour les évaluer et les tester. |

| PPAP | Valider que le processus peut répondre à toutes les spécifications. |

| Lancement | Commencer la production de masse à grande échelle. |

Cette approche structurée permet d'éviter les surprises.

Un regard plus approfondi sur chaque étape

Analysons chaque étape plus en détail. La réussite dépend de la maîtrise des détails à chaque étape. Ce parcours exige de la précision et une communication claire.

Devis et DFM

L'étape du devis est plus qu'un prix. C'est notre première chance de comprendre les besoins de votre projet. Nous examinons attentivement vos fichiers CAO et vos spécifications.

Après l'établissement du devis, nous passons à l'examen de la conception pour la fabrication (DFM). Il s'agit d'une étape critique de collaboration. Nos ingénieurs travaillent avec votre équipe pour identifier les problèmes potentiels. L'objectif est d'optimiser la conception avant que le métal ne soit découpé.

Construction de moules et échantillonnage

Une fois la conception verrouillée, nous commençons à construire la matrice. Nous fournissons un calendrier détaillé, souvent à l'aide d'un diagramme de Gantt. Cela vous permet de suivre les progrès de manière transparente. Il est essentiel de travailler avec un fabricant de moules expérimenté.

Les premiers tirages, ou échantillons T1, constituent une étape importante. Nous vous envoyons ces premières pièces pour inspection. C'est la première fois que vous voyez le produit physique issu du nouvel outil. Vos commentaires sont essentiels pour les ajustements finaux.

PPAP et lancement de la production

Le processus d'approbation des pièces de production (PPAP) est le dernier point de contrôle de la qualité. Il s'agit d'un rapport complet. Il prouve que notre processus peut produire des pièces conformes à vos exigences. Il comprend des contrôles tels que R&R des jauges8 l'étude.

Avec l'approbation PPAP, nous obtenons le feu vert. Le projet passe officiellement du développement à la production de masse, prêt à répondre à vos besoins en volume.

Un plan structuré avec des étapes claires est essentiel. Il guide le projet depuis le devis initial jusqu'à la production en série, en passant par le DFM, la construction d'outils, l'échantillonnage et le PPAP, garantissant ainsi un lancement réussi et prévisible. Ce cadre permet de minimiser les risques et d'aligner toutes les équipes.

À partir d'une pièce défectueuse, créer un rapport complet d'analyse des causes profondes.

Prenons un exemple concret. Un client s'est récemment adressé à nous pour une pièce critique qui se fissurait de manière inattendue lors de l'assemblage.

Il s'agit d'un problème courant mais complexe. Au lieu de deviner, nous avons immédiatement appliqué une méthodologie structurée.

Nous utilisons des outils tels que le diagramme en arête de poisson. Il nous permet d'organiser notre brainstorming et de nous assurer que nous n'oublions aucune cause potentielle. Il permet de visualiser tous les facteurs possibles.

Remue-méninges avec le diagramme en arête de poisson

Le diagramme en arête de poisson, ou diagramme d'Ishikawa, est parfait pour cela. Il nous permet de cartographier les causes potentielles dans plusieurs catégories clés. Pour le problème des fissures, nous nous sommes concentrés sur cinq domaines.

L'homme

Y a-t-il eu une erreur de l'opérateur ? Des techniques de manipulation ou d'assemblage incohérentes peuvent être à l'origine de tensions. Nous avons examiné les dossiers de formation et observé directement le processus d'assemblage.

Méthode

Le processus lui-même pourrait être défectueux. Nous avons vérifié des paramètres tels que la vitesse d'injection et les taux de refroidissement. Des réglages incorrects peuvent créer des niveaux élevés de Contrainte résiduelle9, et donc des fissures.

Machine

L'équipement a-t-il été calibré correctement ? Nous avons inspecté la machine de moulage par injection pour vérifier qu'elle n'était pas usée, que la pression n'était pas constante et qu'elle ne subissait pas de fluctuations de température.

Matériau

Les défauts de matériaux sont souvent en cause. Nous avons analysé le lot de polymères à la recherche d'impuretés ou de spécifications incorrectes. Parfois, une pièce conçue pour un processus robuste peut échouer si un fabricant de pièces moulées sous pression moins expérimenté a fourni un alliage de qualité inférieure.

Mesures

Les outils d'inspection sont-ils précis ? Si un pied à coulisse ou une jauge ne sont pas corrects, les pièces peuvent passer l'inspection même si elles présentent des défauts dimensionnels critiques qui entraînent une concentration de contraintes.

Élaboration d'un plan de vérification

Après le brainstorming, nous avons élaboré un plan précis pour tester nos hypothèses. Cette étape consiste à recueillir des données et non des opinions.

| Cause potentielle | Méthode de vérification | Partie responsable |

|---|---|---|

| Taux de refroidissement incorrect | Effectuer des lots d'essai avec différents profils de refroidissement. | Équipe d'ingénierie |

| Contamination des matériaux | Envoyer des échantillons de matériaux à un laboratoire pour analyse. | Contrôle de la qualité |

| Erreur d'assemblage de l'opérateur | Enregistrer l'assemblage sur vidéo ; fournir des instructions de travail révisées. | Chef de production |

Cette approche structurée transforme un problème complexe en une série de questions gérables. Elle nous fait passer de la question "Que s'est-il passé ?" à la question "Pourquoi cela s'est-il passé ?" et enfin à la question "Comment pouvons-nous l'éviter ?"."

Ce cas montre comment un diagramme en arête de poisson permet de cartographier les points de défaillance potentiels. En créant et en exécutant systématiquement un plan de vérification, nous pouvons identifier efficacement la véritable cause première et mettre en œuvre des solutions efficaces et durables.

Comment appliquez-vous les principes de conception pour la fabrication (DFM) ?

L'application de la DFM ne se limite pas à la théorie. Il s'agit d'apporter des changements pratiques avant le début de la production. Examinons un scénario courant. Nous recevons un dessin de pièce à couler sous pression.

Analyse initiale des pièces

Tout d'abord, nous analysons la conception pour déceler d'éventuels problèmes. Nous recherchons les angles vifs, les sections épaisses et les parois verticales. Ces caractéristiques sont souvent à l'origine de problèmes de fabrication. Elles peuvent entraîner des défauts et des coûts plus élevés.

Principaux domaines d'amélioration

Notre objectif est d'améliorer le remplissage des moules et de réduire les défauts. Nous voulons également simplifier la conception du moule. De petits ajustements peuvent faire une énorme différence dans la qualité et le coût du produit final.

| Domaine du problème | Solution DFM proposée |

|---|---|

| Coins internes tranchants | Ajouter des rayons généreux |

| Murs non uniformes | Nouvelle conception pour une épaisseur constante |

| Parois verticales | Appliquer les angles de dépouille |

| Contre-dépouilles complexes | Simplifier ou éliminer si possible |

Ces modifications facilitent la production de la pièce.

Amélioration du flux de matériaux et de l'éjection des pièces

Une bonne DFM garantit que le métal en fusion s'écoule en douceur dans le moule. C'est essentiel pour éviter les défauts. L'uniformité de l'épaisseur des parois est la première étape. Elle empêche le matériau de refroidir trop rapidement dans les sections minces ou trop lentement dans les sections épaisses.

Cette consistance permet d'éviter les marques d'enfoncement et les vides internes. Elle garantit la solidité et l'esthétique de la pièce. Une bonne porosité10 est un indicateur clé de la qualité.

Ajout d'angles et de rayons d'ébauche

Ensuite, nous ajoutons des angles de dépouille. Même un petit angle, de 1 à 2 degrés, permet à la pièce d'être facilement éjectée du moule. Cela permet d'éviter les marques de traînée et les dommages à la fois à la pièce et à l'outil.

Nous ajoutons également des rayons généreux à tous les coins. Les angles vifs créent des points de tension et peuvent se fissurer. Ils perturbent également le flux de métal pendant l'injection. Les angles lisses et arrondis améliorent l'intégrité structurelle de la pièce. Toute personne expérimentée fabricant de pièces moulées sous pression Nous commencerons par mettre l'accent sur ces domaines.

| Changement de conception | Bénéfice principal | Prestations secondaires |

|---|---|---|

| Épaisseur uniforme de la paroi | Prévient les traces de coulées et les vides | Améliore le flux des matériaux |

| Angles d'ébauche | Facilite l'éjection des pièces | Réduction de l'usure de l'outillage |

| Rayons généreux | Réduction des concentrations de contraintes | Améliore le remplissage des matrices |

En travaillant ensemble sur ces détails de conception, nous créons une pièce qui est non seulement fonctionnelle mais aussi optimisée pour une production efficace et de haute qualité.

Il est essentiel d'appliquer les principes de la DFM au dessin d'une pièce avant la production. Des modifications telles que l'ajout d'angles de dépouille, l'uniformisation des parois et l'utilisation de rayons améliorent le flux de matière, réduisent la porosité et simplifient l'outillage. Cela permet d'obtenir de meilleures pièces et de réduire les coûts.

Comment mettre en place un système de traçabilité pour les pièces critiques ?

La conception d'un système de traçabilité dans le monde réel nécessite un plan clair, étape par étape. En voici un pour une coulée critique.

L'objectif est de le suivre depuis son origine. Nous commençons par le lot de métal brut.

Le parcours numérique de la partie

Nous les suivons ensuite jusqu'à la machine spécifique et l'heure de la coulée. Enfin, nous relions toutes ces informations aux données de l'inspection finale.

Un code QR gravé au laser est la clé qui permet de relier ces étapes.

| Stade | Données à capturer | Méthode d'identification |

|---|---|---|

| Matériau | Identification et spécifications du lot de métal | Certificat de fournisseur |

| Production | ID et horodatage de la machine | Journal du système interne |

| L'inspection | Paramètres clés et réussite/échec | Scan du code QR |

Cela permet de créer un enregistrement complet et inaltérable pour chaque pièce. C'est la base du contrôle de qualité moderne.

Une conception pratique du système

Le principe de base consiste à créer un "certificat de naissance numérique" pour chaque pièce de fonderie. Ce certificat suit la pièce tout au long de sa vie. Il garantit la responsabilité et simplifie toute analyse potentielle des causes profondes en aval.

Étape 1 : Enregistrement des matières premières

Lorsqu'un nouveau lot de métal arrive, il reçoit un numéro de lot interne unique. Ce numéro est enregistré dans notre système. Il est directement lié aux certificats de matériaux du fournisseur. C'est notre point de départ.

Étape 2 : Liaison des données de production

Au poste de coulée, l'opérateur scanne le numéro de lot du métal. Le système saisit automatiquement l'identifiant de la machine, les paramètres du cycle et un horodatage précis. Cela permet de créer un instantané de l'environnement de création de la pièce.

Un code QR unique est ensuite gravé au laser sur le moulage. Cette marque permanente est cruciale. Elle doit résister à tout processus ultérieur, comme la finition ou le traitement thermique.

Le processus de Agrégation de données11 c'est là que réside la force du système. Il combine ces points de données distincts en un enregistrement unique et cohérent.

En tant que fabricant de pièces moulées sous pression, nous constatons que ce niveau de détail est essentiel pour les clients des secteurs de l'aérospatiale et de l'automobile.

| Point de données | Source | Lié par l'intermédiaire de |

|---|---|---|

| Certificat de matériau | Fournisseur | ID de lot interne |

| Paramètres du processus | Machine de coulée | Horodatage et QR de la pièce |

| Rapport dimensionnel | CMM / Inspection | Code QR de la pièce |

Cette structure permet de retracer l'origine et les conditions de fabrication exactes de chaque pièce.

Nous avons mis au point un système de traçabilité pratique pour les pièces moulées. À l'aide de codes QR gravés au laser, nous relions chaque pièce à son lot de matériaux, aux détails de production et aux résultats d'inspection, créant ainsi un historique numérique complet pour chaque composant.

Quel est l'impact des technologies émergentes sur un fabricant de pièces moulées sous pression ?

Il est essentiel de se tourner vers l'avenir. L'avenir du moulage sous pression n'est pas un concept lointain. Il est façonné par les technologies disponibles aujourd'hui. Un fabricant de moules sous pression intelligent doit s'adapter.

Nous nous concentrons sur quatre domaines clés. Il s'agit de l'industrie 4.0, des logiciels de simulation, de l'impression 3D et des nouveaux alliages. Chacun d'entre eux apporte un avantage unique à la table.

La prochaine vague d'innovation

Ces technologies ont un impact direct sur l'efficacité, la qualité et les coûts. Il ne s'agit pas seulement de tendances, mais d'outils permettant d'acquérir un avantage concurrentiel. Il est essentiel de les comprendre.

| Technologie | Avantage principal |

|---|---|

| Industrie 4.0 | Optimisation des processus |

| Logiciel de simulation | Prévention des défauts |

| Moules imprimés en 3D | Réduction du temps de cycle |

| Nouveaux alliages | Amélioration des performances des pièces |

Ces outils modifient la façon dont nous abordons les projets, de la conception initiale à la production finale. Ils permettent un processus de fabrication plus proactif et plus précis.

Pour rester compétitifs, nous devons examiner l'aspect pratique de ces innovations. Il ne s'agit pas de tout adopter en même temps. Il s'agit d'une intégration intelligente.

Évaluation de l'impact pratique

Chaque technologie offre un retour sur investissement différent. L'essentiel est de savoir laquelle résout votre principal problème.

Industrie 4.0 : L'usine intelligente

L'industrie 4.0 connecte les machines et les systèmes. Elle fournit des données en temps réel depuis l'usine. Cela permet une maintenance prédictive, réduisant les temps d'arrêt imprévus. D'après nos tests, cela peut augmenter le temps de fonctionnement des équipements de plus de 15%.

Logiciel de simulation : Bien faire les choses dès le départ

Un logiciel comme Magmasoft change la donne. Avant de découper l'acier d'un moule, nous simulons l'ensemble du processus d'injection. Cela nous permet de prévoir et de résoudre des problèmes potentiels tels que la porosité ou le rétrécissement. Nous utilisons des méthodes complexes telles que Analyse par éléments finis12 pour visualiser le flux de métal et les schémas de refroidissement. Cela permet de réduire considérablement les essais de moulage coûteux et fastidieux.

Composants de moules imprimés en 3D

La fabrication additive nous permet de créer des inserts de moule avec des canaux de refroidissement internes très complexes. Ces lignes de refroidissement conformes suivent précisément la forme de la pièce. Le refroidissement est donc plus uniforme, ce qui permet de réduire les temps de cycle et d'améliorer la qualité des pièces.

Nouveaux alliages haute performance

Les clients demandent constamment des composants plus légers et plus résistants. Les nouveaux alliages d'aluminium et de magnésium répondent à ces exigences. Bien qu'ils soient plus difficiles à couler, ils ouvrent la voie à de nouvelles applications dans les secteurs de l'aérospatiale et de l'automobile.

Quel est donc l'avantage concurrentiel le plus important ? D'après notre expérience, les logiciels de simulation ont l'impact le plus immédiat et le plus important. Ils améliorent directement la qualité des pièces et réduisent les délais de développement, ce qui répond aux principales préoccupations des clients.

L'évaluation des technologies émergentes est vitale. Si l'industrie 4.0, l'impression 3D et les nouveaux alliages présentent des avantages distincts, les logiciels de simulation offrent l'avantage immédiat le plus substantiel pour un fabricant de pièces moulées sous pression en garantissant la qualité et la rapidité avant même le début de la production.

Démarrez votre projet avec PTSMAKE - Experts en moulage sous pression de précision

Prêt à élever votre projet de moulage sous pression ? Faites confiance à PTSMAKE pour des composants de haute qualité et de précision, ainsi que pour une assistance complète, de l'appel d'offres à la production. Contactez-nous dès maintenant pour obtenir un devis rapide et laissez notre expérience en matière de sélection d'alliages, de prévention des défauts et de fabrication avancée transformer votre prochain produit.

Découvrez comment cette structure cristalline interne a un impact direct sur la résistance et les performances des matériaux. ↩

Découvrez comment cette propriété thermique affecte l'intégrité et la structure du grain de la pièce moulée finale. ↩

Découvrez comment ce processus métallurgique affecte la durabilité et les performances de votre pièce. ↩

Découvrez comment ce procédé améliore la dureté de la surface de l'aluminium et permet d'obtenir des finitions colorées éclatantes et durables. ↩

Découvrez les différents types de porosité et comment les éviter dans la conception de vos pièces moulées. ↩

Découvrez comment les caractéristiques d'écoulement d'un matériau ont un impact direct sur les choix de fabrication et la qualité finale des pièces. ↩

Comprendre comment ce document crucial trace l'ensemble du parcours de fabrication pour l'assurance de la qualité. ↩

Découvrez comment cet outil statistique garantit la fiabilité de vos systèmes de mesure pour le contrôle de la qualité. ↩

Apprenez comment les contraintes internes des matériaux peuvent provoquer des défaillances inattendues, même en l'absence de charges externes. ↩

Apprenez à identifier et à prévenir les défauts de moulage afin d'améliorer l'intégrité structurelle de vos pièces. ↩

Découvrez comment la combinaison de données provenant de différentes sources permet d'obtenir des informations plus approfondies pour le contrôle de la qualité. ↩

Découvrez comment cette méthode puissante simule les phénomènes physiques pour prédire les performances des pièces et prévenir les défauts de fabrication. ↩