Vous sélectionnez des poulies de distribution pour votre application de précision, mais l'immense variété de profils, de matériaux et de spécifications donne l'impression de naviguer dans un labyrinthe technique pour trouver la bonne solution. Un mauvais choix, qu'il s'agisse d'une inadéquation de profil, d'une sélection incorrecte de matériaux ou d'un mauvais type de construction, peut entraîner une usure prématurée, une défaillance du système et des temps d'arrêt coûteux qui perturbent l'ensemble de votre programme de production.

Les poulies dentées sur mesure nécessitent une sélection minutieuse du type de profil, du matériau et de la construction en fonction des exigences spécifiques de l'application, de l'environnement d'exploitation et des exigences de performance afin de garantir une transmission de puissance optimale et la fiabilité du système.

J'ai travaillé avec de nombreux ingénieurs qui se concentraient initialement sur les spécifications de base telles que le pas et le nombre de dents, avant de découvrir que des facteurs tels que la sélection des matériaux, le type de construction et la compatibilité des profils sont tout aussi cruciaux pour le succès à long terme. Ce guide couvre les considérations essentielles qui vous aideront à prendre des décisions éclairées pour vos applications de poulies dentées.

Pourquoi différents matériaux sont-ils utilisés pour la fabrication des poulies de distribution ?

Vous êtes-vous déjà demandé pourquoi une poulie de distribution n'est pas un composant à taille unique ? Le choix du matériau est essentiel. Il détermine directement les performances, l'efficacité et la durée de vie de vos machines.

Chez PTSMAKE, nous utilisons fréquemment l'aluminium, l'acier et le plastique. Chaque matériau présente des avantages distincts. En choisissant le bon, vous vous assurez que votre système fonctionne de manière optimale.

Un rapide aperçu des matériaux

Le choix du meilleur matériau dépend entièrement de la tâche à accomplir. Une poulie pour un robot à grande vitesse n'a pas les mêmes besoins qu'une poulie pour un convoyeur à usage intensif.

Voici une répartition simple :

| Matériau | Principaux avantages | Cas d'utilisation courante |

|---|---|---|

| Aluminium | Léger | Mouvement à grande vitesse |

| Acier | Haute résistance | Charges lourdes |

| Plastiques | Résistance à la corrosion | Environnements humides |

Cette décision est la première étape vers un système de contrôle de mouvement fiable.

Le choix d'un matériau pour les poulies de distribution ne se limite pas au coût. Il s'agit d'adapter les propriétés du matériau aux exigences spécifiques de l'application. Une mauvaise adéquation peut entraîner une défaillance prématurée et des temps d'arrêt coûteux. Examinons de plus près les principales options.

Aluminium : Le besoin de vitesse et de fraîcheur

L'aluminium est le matériau de prédilection pour les applications nécessitant une accélération et une décélération rapides. Sa faible inertie signifie qu'il faut moins d'énergie pour le démarrer et l'arrêter. Il est donc parfait pour la robotique et les imprimantes 3D. Il dissipe également bien la chaleur, protégeant ainsi la courroie dans les opérations à grande vitesse.

L'acier : La force motrice pour le levage de charges lourdes

Lorsque le couple et la durabilité ne sont pas négociables, l'acier est la solution. Il peut supporter des charges extrêmes sans se déformer ni s'user. Sa haute résistance à l'usure et à l'abrasion en fait un matériau de choix pour l'industrie. résistance à la traction1 le rend idéal pour les machines industrielles, les moteurs automobiles et les systèmes de convoyage à usage intensif où la défaillance n'est pas envisageable.

Plastiques : L'opérateur silencieux et propre

Les poulies dentées en plastique, souvent fabriquées en nylon ou en acétal, offrent des avantages uniques. Elles sont naturellement silencieuses, ce qui les rend adaptées aux équipements de bureau. Elles sont également résistantes à la corrosion, ce qui est essentiel dans les applications agroalimentaires ou médicales. En outre, elles constituent souvent le choix le plus rentable pour les charges légères.

| Propriété | Aluminium | Acier | Plastiques (par exemple, Nylon) |

|---|---|---|---|

| Inertie | Faible | Haut | Très faible |

| Capacité de couple | Modéré | Haut | Faible à modéré |

| Niveau de bruit | Modéré | Haut | Faible |

| Résistance à la corrosion | Bon (avec anodisation) | Médiocre (sauf si inoxydable) | Excellent |

| Coût | Modéré | Haut | Faible |

Le choix est clair une fois que vous avez défini vos priorités. Qu'il s'agisse de vitesse, de résistance ou de discrétion, il existe un matériau parfaitement adapté à vos besoins en matière de poulies de distribution.

Le choix du matériau d'une poulie de distribution est une décision technique stratégique. L'aluminium convient aux systèmes à grande vitesse et à faible inertie. L'acier est essentiel pour les applications à couple élevé et durables, tandis que les plastiques offrent une solution silencieuse, résistante à la corrosion et rentable pour des environnements spécifiques.

Quel est le principal objectif fonctionnel des brides de poulie ?

Les flasques de poulie ont une fonction simple mais vitale. Ils servent de guides physiques à la courroie de distribution.

Leur fonction principale est de maintenir la courroie centrée sur la poulie. Cela empêche la courroie de "marcher" ou de glisser sur le bord pendant le fonctionnement.

Considérez-les comme des garde-fous. Ils garantissent que la courroie reste dans la trajectoire prévue, ce qui est crucial pour la fiabilité et la précision de tout système de poulies de distribution.

Règle de base pour le bordage

Une question fréquente est de savoir combien de brides sont nécessaires. La réponse dépend de la complexité du système. Un nombre excessif de brides peut poser des problèmes.

Voici un guide général que nous utilisons à PTSMAKE.

| Type de système | Recommandation de bride |

|---|---|

| Système à deux poulies | Ne bridez qu'une seule des deux poulies |

| Système à poulies multiples | Bride d'une poulie sur deux |

Cette approche permet de guider suffisamment la ceinture sans trop la solliciter.

Pourquoi ne pas flasher chaque poulie ?

Si les brides sont essentielles, en utiliser trop est une erreur. On pourrait croire qu'un plus grand nombre de brides offre une meilleure sécurité, mais c'est souvent le contraire qui est vrai.

Lorsque vous bridez chaque poulie, vous soumettez le système à des contraintes excessives. La courroie n'a plus de place pour des mouvements mineurs et naturels. Cela crée un frottement contre les bords de la bride.

Ce frottement constant peut entraîner l'effilochage et l'usure prématurée des bords de la courroie de distribution. Il augmente également le bruit de fonctionnement et réduit l'efficacité globale du système.

La cause réelle de la marche de la courroie n'est souvent pas un manque de brides.

Causes courantes de la marche à la ceinture

D'après notre expérience, les problèmes tels que le désalignement de l'arbre ou une tension incorrecte sont les vrais coupables. Un système parfaitement aligné avec une tension correcte ne nécessite souvent qu'un bordage minimal. La courroie se déplace naturellement.

Ce mouvement indésirable, connu sous le nom de dérive latérale2, L'usure de la peau est souvent causée par des désalignements mineurs qui sont difficiles à détecter à l'œil nu.

Voici les facteurs clés à vérifier avant d'ajouter des brides supplémentaires.

| Facteur | Impact sur le suivi des courroies |

|---|---|

| Désalignement de l'arbre | La cause principale de la marche à la ceinture. |

| Tension incorrecte de la courroie | Trop lâche ou trop serré, il affecte le suivi. |

| Parallélisme de la poulie | Les poulies doivent être parfaitement parallèles. |

| Vibrations excessives | Peut entraîner une déviation de la courroie. |

Il est plus efficace de se concentrer sur ces principes mécaniques fondamentaux que de compter sur les brides pour résoudre un problème sous-jacent.

Les flasques de poulie sont des guides essentiels qui empêchent la courroie de distribution de se détacher. La règle générale est de border une poulie dans un système à deux poulies ou une poulie sur deux dans une transmission multipoints. Cela permet de contrôler la courroie sans provoquer une usure excessive due à une contrainte trop forte.

Quand une poulie de distribution est-elle supérieure aux courroies trapézoïdales ou aux chaînes ?

Le choix du bon système d'entraînement est essentiel. Il a un impact sur les performances et la fiabilité de votre machine. Vous devez prendre en compte les besoins spécifiques de votre application.

La précision est-elle votre priorité ? Ou avez-vous besoin de puissance brute et de durabilité ? Examinons les facteurs clés.

Principaux besoins en matière d'applications

Ce cadre simple permet d'orienter la décision. Il se concentre sur la fonction principale que votre système doit remplir.

| Fonctionnalité | Meilleur pour | Pourquoi ? |

|---|---|---|

| Précision | Poulie de distribution | Pas de glissement, positionnement exact |

| Couple élevé | Entraînement par chaîne | Solide, supporte des charges lourdes |

| Faible coût | Courroie trapézoïdale | Conception simple, largement disponible |

| Faible bruit | Poulie de distribution | Engagement en douceur, sans contact métallique |

Approfondissons ce cadre. Votre choix a une incidence directe sur la qualité de votre produit final et sur les coûts opérationnels. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'une sélection judicieuse permettait d'éviter de coûteux remaniements ultérieurs.

Pour les applications de haute précision

Si votre application exige une synchronisation parfaite, une poulie dentée est la solution idéale. Pensez à la robotique ou aux chaînes d'assemblage automatisées. Le moindre écart peut ruiner l'ensemble de l'opération.

Les chaînes et les courroies trapézoïdales ne peuvent pas garantir ce niveau de précision. Elles glissent ou s'étirent de manière inhérente. L'engagement antidérapant d'un système de poulies dentées garantit un mouvement cohérent et reproductible à chaque fois.

Quand la puissance et la durabilité comptent le plus

Les chaînes sont souvent utilisées pour les travaux lourds. Elles sont robustes et supportent bien les chocs. Mais elles sont bruyantes et nécessitent une lubrification régulière.

Les courroies trapézoïdales offrent une solution intermédiaire. Elles absorbent bien les chocs et les vibrations, protégeant ainsi les moteurs et les roulements. L'objectif est d'éviter les réaction brutale3 dans le système.

Comparaison des coûts de maintenance et d'exploitation

D'après nos tests, les coûts opérationnels à long terme diffèrent considérablement. C'est un facteur clé pour nos clients.

| Système | Besoins d'entretien | Niveau de bruit |

|---|---|---|

| Poulie de distribution | Très faible | Calme |

| Courroie trapézoïdale | Modéré (tension) | Faible |

| Entraînement par chaîne | Élevée (lubrification) | Fort |

Votre application dicte le meilleur choix. Une poulie de distribution se distingue par sa précision et son faible niveau d'entretien. Les chaînes sont destinées aux couples élevés, tandis que les courroies trapézoïdales sont une solution économique qui absorbe les chocs. Chacune a un cas d'utilisation idéal.

Au-delà de la poulie : Les éléments clés de l'assemblage

Une poulie de distribution n'est qu'une pièce d'un puzzle. Un système complet est un assemblage dont chaque pièce est importante. Il est essentiel de penser à l'ensemble du système.

Elle permet d'éviter des défaillances inattendues en cours de route. La réussite d'une conception dépend de la qualité de l'interaction entre ces différents éléments.

Les éléments essentiels

Un système solide comprend toujours plusieurs éléments clés. Chacun d'entre eux a un rôle spécifique à jouer.

| Composant | Fonction principale |

|---|---|

| Poulie d'entraînement | Transmet la puissance du moteur. |

| Poulie motrice | Reçoit l'énergie et entraîne la charge. |

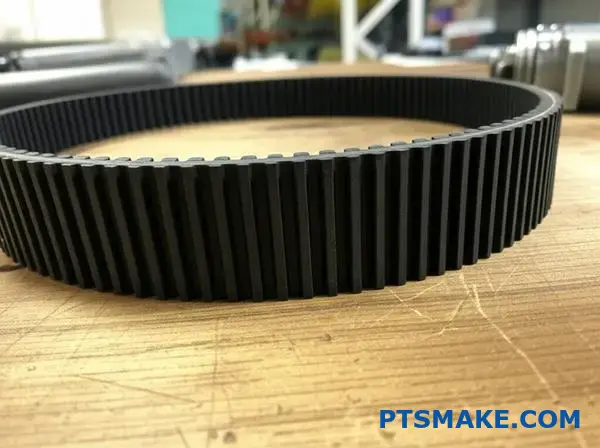

| Courroie dentée | Synchronise la rotation des poulies. |

| Arbres et roulements | Soutenir les poulies et permettre la rotation. |

| Tendeur | Maintient la tension correcte de la courroie. |

La compréhension de ce tableau complet est la première étape. Elle garantit la fiabilité opérationnelle à long terme.

La symphonie de l'interaction

Il n'est pas négociable de considérer le système dans sa globalité. Chez PTSMAKE, nous analysons toujours l'ensemble de l'assemblage pour nos clients. Une poulie de distribution de haute précision ne sert à rien si l'arbre fléchit sous la charge.

Ou si les roulements ne sont pas adaptés à la vitesse requise. Chaque composant influe sur les autres.

Comment les pièces s'influencent mutuellement

Pensez au tendeur. Une tension trop forte use prématurément la courroie et les roulements. Une tension trop faible permet à la courroie de glisser, ce qui détruit la synchronisation. Cet équilibre délicat est essentiel.

De même, le choix des roulements est essentiel. D'après nos tests, des roulements appropriés précharge4 est essentiel pour minimiser le jeu de l'arbre. Cela permet à la poulie de distribution de fonctionner correctement et de conserver sa précision.

L'interaction entre ces pièces définit les performances et la durée de vie du système. La défaillance d'une pièce est souvent le signe d'un problème au niveau de la conception du système, et pas seulement au niveau du composant lui-même.

| Composant | Problème d'interaction courant | Résultat |

|---|---|---|

| Arbre | Matière trop souple | Déflexion sous charge, désalignement de la poulie. |

| Paliers | Tolérance incorrecte | Augmentation de la friction, usure prématurée. |

| Ceinture | Mauvaise tension | Glissement ou défaillance accélérée d'un composant. |

| Poulie | Mauvaise concentricité | Vibrations et perte de précision. |

Un système efficace est un système équilibré.

Un système complet de poulies de distribution est un ensemble interconnecté. Chaque pièce, de la poulie de distribution aux roulements, doit fonctionner en harmonie. Une vision holistique est essentielle pour obtenir une fiabilité et des performances optimales dans n'importe quelle application.

Quelles sont les principales normes internationales pour les poulies de distribution ?

Lors du choix d'une poulie de distribution, les normes ne sont pas de simples lignes directrices. Elles sont le fondement de la fiabilité. Elles garantissent que des pièces provenant de fabricants différents fonctionnent ensemble.

Ces règles sont établies par des organismes clés. Cela garantit la compatibilité tout au long de la chaîne d'approvisionnement mondiale. Cela simplifie tout, de la conception à la réparation.

Principaux organismes de normalisation

| Abréviation | Nom complet | Domaine d'intervention |

|---|---|---|

| ISO | Organisation internationale de normalisation | Normes mondiales pour diverses industries |

| DIN | Deutsches Institut für Normung | Normes nationales allemandes, largement adoptées |

| RMA | Association des fabricants de caoutchouc | Normes américaines, notamment pour les ceintures |

Ces normes garantissent que chaque poulie de distribution répond à des spécifications précises.

Pourquoi l'interchangeabilité est essentielle

Imaginez que votre chaîne de production s'arrête. Une seule poulie de distribution est défaillante. En l'absence de normes, vous devez trouver le fabricant d'origine. Cela peut prendre des jours, voire des semaines.

La normalisation résout ce problème. Une poulie conforme aux normes ISO peut être remplacée par n'importe quelle autre poulie conforme aux normes ISO. Ce concept de l'interchangeabilité5 est essentielle.

Il offre une certaine souplesse en matière d'approvisionnement. Vous n'êtes pas lié à un seul fournisseur. Cette liberté permet de gérer les coûts et de réduire les risques liés à la chaîne d'approvisionnement.

Impact sur la maintenance et l'approvisionnement

| Aspect | Pièces normalisées | Pièces non normalisées |

|---|---|---|

| Sourcing | Multiples fournisseurs, prix compétitifs | Fournisseur unique, monopole potentiel |

| Délai d'exécution | Souvent en stock, livraison rapide | Commande sur mesure, délai de livraison long |

| Maintenance | Remplacement rapide, temps d'arrêt minimal | Réparations longues, temps d'arrêt important |

| Risque | Faible risque d'incompatibilité | Risque élevé de défaillance du système |

Chez PTSMAKE, nous usinons chaque poulie de distribution selon des normes internationales strictes. Cela garantit que nos pièces s'intègrent parfaitement dans vos systèmes existants. Cela simplifie vos processus de maintenance et d'approvisionnement, en garantissant la fiabilité dès le premier jour. Cet engagement est la clé de la réussite de nos clients.

Les normes d'organismes tels que ISO, DIN et RMA sont essentielles. Elles créent un langage universel pour les spécifications des poulies de distribution. Elles garantissent l'interchangeabilité des pièces provenant de n'importe quel fabricant certifié, ce qui est fondamental pour la flexibilité de l'approvisionnement, la simplification de la maintenance et la fiabilité opérationnelle globale.

Comment les profils trapézoïdaux (par exemple XL, L, H) sont-ils classés ?

Les profils trapézoïdaux classiques sont simples. Ils se distinguent principalement par leur pas. Cette seule dimension détermine leur taille et leur capacité de traitement de l'énergie.

Un pas plus grand signifie une dent plus grande. Cela permet un engagement plus important avec la poulie de distribution et un transfert de couple plus élevé. Il s'agit d'un système simple.

Hauteur et puissance

Les trois profils impériaux les plus courants sont Extra Light (XL), Light (L) et Heavy (H). Leur classification est facile à retenir.

Voici une brève analyse de la situation :

| Profil | Pas (pouces) | Pas (mm) | Tenue en puissance |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Lumière |

| L | 0.375" | 9,525 mm | Moyen |

| H | 0.500" | 12,70 mm | Lourd |

Ce simple regroupement permet aux ingénieurs de sélectionner rapidement un profil en fonction des estimations de charge initiales d'un projet.

Choix spécifiques à l'application

Il est essentiel de comprendre l'application. Le pas et la taille des dents influencent directement les points forts de chaque profil. Il ne s'agit pas seulement de puissance, mais aussi de la qualité de mouvement requise.

XL pour la précision et les faibles charges

Le profil XL, avec son pas fin de 0,200", est idéal pour l'instrumentation. Pensez aux imprimantes 3D, aux traceurs et aux équipements de bureau. Ces applications requièrent des mouvements précis, mais n'impliquent pas de couple élevé.

L et H pour la transmission de puissance générale

Les profilés L et H sont des outils de travail. On les retrouve dans les convoyeurs, les pompes et les machines industrielles générales. Leurs dents plus larges peuvent supporter un couple important pour les tâches de transmission de puissance. Le choix entre L et H dépend entièrement des calculs de charge.

La limite inhérente : Le retour de bâton

Toutefois, la forme trapézoïdale présente un inconvénient intrinsèque : le jeu. Le jeu entre la dent de la courroie et la gorge de la poulie dentée permet un léger mouvement lors de l'inversion de sens. Ces courroies ne conviennent donc pas aux systèmes de positionnement de haute précision où la précision est essentielle. Ce léger jeu est dû au fait que la courroie n'est pas en contact avec le sol. Différentiel de ligne de tangage6 entre la courroie et la poulie.

Voici un résumé de leurs rôles :

| Profil | Utilisations courantes | Principale contrainte |

|---|---|---|

| XL | Instrumentation, machines de bureau | Couple faible |

| L | Machines générales, convoyeurs | Retour de flamme |

| H | Transmission de puissance à haute charge | Retour de flamme |

Chez PTSMAKE, nous aidons souvent nos clients à déterminer si un profil trapézoïdal classique répond à leurs besoins ou s'ils devraient envisager un profil curviligne plus avancé pour minimiser le jeu.

Les profils trapézoïdaux (XL, L, H) sont classés en fonction du pas, qui détermine leur taille et leur capacité de puissance. Le XL convient aux instruments légers, tandis que le L et le H sont destinés à la transmission de puissance générale. Leur principale limite est le jeu, ce qui les rend moins adaptés au positionnement de haute précision.

Quels sont les avantages des profils curvilignes (par exemple, HTD, GT2) ?

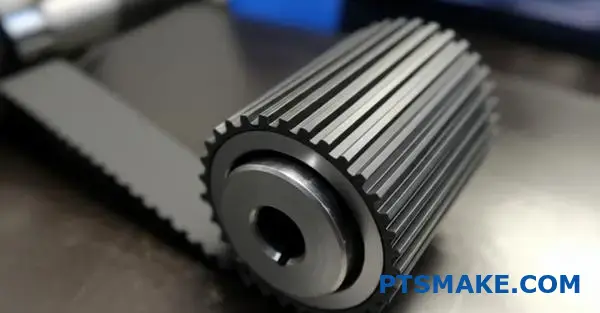

Les profils curvilignes, tels que HTD et GT2, offrent des avantages significatifs par rapport aux anciens profils trapézoïdaux. La clé réside dans la forme ronde des dents.

Cette géométrie permet une bien meilleure répartition des contraintes sur la dent. Elle évite les fortes concentrations de contraintes que l'on trouve dans les profils trapézoïdaux.

Meilleure répartition du stress

Le design arrondi répartit la charge plus uniformément. Cela réduit l'usure de la courroie et de la poulie de distribution. La durée de vie de l'ensemble du système s'en trouve prolongée.

Capacité de couple plus élevée

Comme les contraintes sont mieux gérées, ces courroies peuvent supporter une plus grande puissance. Elles peuvent transmettre un couple plus élevé sans glissement ni défaillance. Elles sont donc idéales pour les applications exigeantes.

| Type de profil | Distribution des contraintes | Capacité de couple |

|---|---|---|

| Curviligne (HTD, GT2) | Même | Haut |

| Trapézoïdale | Concentré dans les coins | Plus bas |

Le profil de dent rond est un changement simple qui a un impact important. Il s'attaque aux principales faiblesses de la conception trapézoïdale, améliorant ainsi les performances dans tous les domaines. Dans le cadre de notre travail à PTSMAKE, nous recommandons souvent ces profils pour les nouvelles conceptions à haute performance.

Réduction du jeu

L'un des avantages les plus importants est la réduction du jeu. Les rainures profondes et arrondies assurent un ajustement parfait entre la courroie et les dents de la poulie de distribution. Cet engagement serré minimise le jeu ou "slop" lorsque le système d'entraînement inverse le sens de marche. Cette conception minimise efficacement Contrainte hertzienne7 à la racine de la dent, ce qui contribue à sa longévité.

Un engagement plus souple

Les dents entrent et sortent des gorges de la poulie en douceur. Ce n'est pas le cas des dents trapézoïdales, dont l'action de glissement est plus rude. Il en résulte un fonctionnement plus silencieux et moins de vibrations, ce qui est essentiel pour les machines de précision.

GT2 pour les applications de précision

Le profil GT2 est une nouvelle évolution de ce concept. Il est spécialement conçu pour un jeu extrêmement faible. Cela en fait le choix standard pour les applications où la précision de la position est essentielle. Pensez aux imprimantes 3D, aux machines à commande numérique et à la robotique.

| Profil | Avantage principal | Candidature commune |

|---|---|---|

| HTD | Transmission d'un couple élevé | Convoyeurs industriels, automobile |

| GT2 | Jeu minimal, précision | Imprimantes 3D, robotique, CNC |

Le choix entre HTD et GT2 dépend souvent de la priorité accordée à la transmission de la puissance brute ou à la précision.

La forme ronde des dents des profils curvilignes offre des performances supérieures. Elle permet une meilleure répartition des contraintes, une capacité de couple plus élevée et un jeu réduit. Ils sont donc idéaux pour les applications modernes de haute précision par rapport aux anciennes conceptions trapézoïdales.

Quand choisiriez-vous un profil curviligne modifié (par exemple, PolyChain) ?

Lorsque les courroies standard ne suffisent pas, vous avez besoin d'un profil haute performance. Les courroies curvilignes modifiées, telles que la PolyChain, sont de véritables centrales électriques.

Elles sont conçues pour remplacer directement les chaînes à rouleaux. Elles sont destinées aux applications nécessitant un couple et une transmission de puissance extrêmement élevés. Elles constituent une solution moderne, plus propre et souvent meilleure.

Cas d'utilisation principal

Ces profils excellent là où les transmissions traditionnelles échouent. Ils s'acquittent aisément des tâches industrielles les plus difficiles, des convoyeurs aux concasseurs.

| Fonctionnalité | Application idéale |

|---|---|

| Puissance | Entraînements de grande puissance |

| Couple | Très élevé, faible vitesse |

| Remplacement | Systèmes de chaînes à rouleaux |

L'alternative de la chaîne à rouleaux

La principale raison de choisir ces profils est de remplacer les chaînes à rouleaux. Les chaînes sont efficaces mais présentent des inconvénients. Elles sont lourdes, bruyantes et nécessitent une lubrification constante. Cela crée des désordres et des besoins d'entretien importants.

Dans le cadre de projets antérieurs, nous avons vu des clients changer pour quelques avantages clés.

Réduction de la maintenance et amélioration de la propreté

Ces courroies fonctionnent à sec. Aucune huile ou graisse n'est nécessaire. Il s'agit d'un avantage décisif pour la transformation des aliments ou la fabrication de textiles. Tout risque de contamination du produit est éliminé. Cela simplifie également l'ensemble du processus de maintenance.

Poids et bruit réduits

Une courroie de type PolyChain est nettement plus légère qu'une chaîne à rouleaux comparable. Cela permet de réduire le poids total et l'inertie d'un système. La courroie interne cordes de traction8 offrent la résistance sans la masse de l'acier. Cela se traduit souvent par une meilleure efficacité énergétique. Ils sont également beaucoup plus silencieux, ce qui améliore l'environnement de travail. Pour que ces systèmes fonctionnent, il est nécessaire de disposer d'une structure parfaitement usinée. poulie de distribution n'est pas négociable.

| Paramètres | Chaîne à rouleaux | Ceinture curviligne modifiée |

|---|---|---|

| Lubrification | Exigée | Non requis |

| Niveau de bruit | Haut | Faible |

| Poids | Lourd | Lumière |

| Étirer | Oui (au fil du temps) | Négligeable |

Les profils curvilignes modifiés sont des solutions d'élite pour les applications à couple élevé. Ils remplacent directement les chaînes à rouleaux, offrant une alternative plus légère, plus silencieuse et sans entretien, sans sacrifier la puissance. Ils sont donc idéaux pour les environnements industriels exigeants où la propreté et la fiabilité sont essentielles.

Quels sont les types de construction courants des poulies de distribution ?

La forme physique d'une poulie de distribution n'est pas seulement une question d'esthétique. Il s'agit d'un choix de conception essentiel. Ce choix a un impact direct sur le poids, la résistance et les performances globales de la poulie.

Poulies solides

Pour les poulies de plus petit diamètre, une construction solide est souvent standard. Cette conception offre une rigidité maximale et est simple à fabriquer.

Poulies à gorge et à rayons

Avec l'augmentation de la taille des poulies, la réduction du poids devient importante. Les poulies à gorge et à rayons y parviennent en enlevant de la matière au centre de la poulie. C'est la clé de l'efficacité.

| La construction | Diamètre typique | Bénéfice principal |

|---|---|---|

| Solide | Petit | Rigidité maximale |

| Enroulé | Moyen | Réduction du poids |

| Parole | Grandes dimensions | Faible inertie |

L'ingénierie derrière les formes de poulie

Le choix entre une poulie pleine, une poulie striée ou une poulie à rayons est une décision technique calculée. Il permet d'optimiser une poulie de distribution pour sa fonction spécifique au sein d'une machine.

De l'acier solide à l'acier à rayons

Les poulies massives sont robustes et généralement usinées à partir d'une seule pièce de barre. Leur masse est acceptable pour les petits systèmes dont les performances ne sont pas limitées par le poids.

La conception en nappe introduit une fine plaque reliant le moyeu à la jante. Elle offre un excellent compromis, réduisant le poids tout en conservant une résistance structurelle importante pour les applications de taille moyenne.

Les poulies à rayons sont celles qui enlèvent le plus de matière. Cette conception réduit considérablement le temps de rotation. inertie9 de la poulie.

Performance dans les systèmes dynamiques

C'est ce qui importe le plus dans les systèmes à grande vitesse. Les applications nécessitant une accélération, une décélération ou des changements de direction rapides bénéficient grandement des poulies à rayons à faible inertie.

Dans le cadre de projets antérieurs, PTSMAKE a aidé ses clients à sélectionner des conceptions à rayons pour la robotique et l'automatisation. Cela a permis à leurs systèmes de se déplacer plus rapidement et plus efficacement.

| Type de poulie | Meilleur pour... | Facteur clé de performance |

|---|---|---|

| Solide | Petits systèmes à faible vitesse | Durabilité, simplicité |

| Enroulé | Vitesse moyenne, charges modérées | Poids/résistance équilibrés |

| Parole | Systèmes dynamiques à grande vitesse | Réponse rapide, efficacité |

Le choix de la bonne construction de la poulie de distribution - solide, striée ou à rayons - est un choix de conception critique. Il a un impact direct sur le poids et l'inertie de la poulie, ce qui est essentiel pour optimiser les performances dans les systèmes dynamiques à grande vitesse où la précision est primordiale.

Comment les matériaux des poulies sont-ils classés en fonction de l'environnement d'application ?

Le choix du bon matériau n'est pas seulement une question de résistance. Il s'agit d'adapter la poulie à son lieu de travail spécifique. Un matériau qui excelle à l'intérieur peut s'avérer rapidement défectueux dans un environnement corrosif ou soumis à de fortes chaleurs.

Cette classification garantit une fiabilité à long terme.

Environnements opérationnels standardisés

Pour la plupart des applications, les matériaux standard conviennent parfaitement. Ils offrent un bon équilibre entre performance et coût.

Aluminium

Léger et économique. Idéal pour les applications à grande vitesse où l'inertie est un problème.

Acier

Offre une solidité et une résistance à l'usure supérieures. C'est la solution idéale pour les systèmes à forte charge. Une poulie de distribution en acier offre une excellente durabilité.

| Matériau | Avantage principal | Meilleur cas d'utilisation |

|---|---|---|

| Aluminium | Léger | Automatisation à grande vitesse et à faible charge |

| Acier | Haute résistance | Machines lourdes, couple élevé |

Chez PTSMAKE, la première étape consiste toujours à comprendre l'environnement opérationnel. Cette simple analyse permet d'éviter des défaillances et des temps d'arrêt coûteux pour nos clients. C'est un élément fondamental de notre processus de fabrication de précision.

Environnements résistants à la corrosion

En présence d'humidité, de produits chimiques ou de sel, vous avez besoin d'une protection renforcée. Les matériaux standard se dégradent trop rapidement.

Acier inoxydable

Il s'agit d'un excellent choix pour résister à la rouille et aux dommages chimiques. Il est solide et durable, ce qui le rend adapté aux conditions exigeantes.

Aluminium revêtu

L'anodisation ou d'autres revêtements peuvent conférer à l'aluminium une excellente résistance à la corrosion. C'est une excellente solution lorsque vous avez besoin d'une pièce légère.

Environnements alimentaires et médicaux

Ces industries ont des règles d'hygiène strictes. Les matériaux doivent être non toxiques et faciles à nettoyer. L'impact du matériau sur la sécurité du produit est ici primordial.

| Matériau | Bénéfice principal | Candidature commune |

|---|---|---|

| Acier inoxydable (304/316) | Très résistant à la corrosion et aux bactéries | Transformation des aliments, équipements pharmaceutiques |

| Plastiques de qualité alimentaire (PEEK, acétal) | Léger, autolubrifiant, résistant aux produits chimiques | Systèmes de convoyage, machines d'emballage |

Environnements à haute température

La chaleur extrême peut entraîner le ramollissement, le gauchissement ou la perte de résistance des matériaux. Il faut alors faire appel à des alliages spécialisés ou à des plastiques à haute performance. La sélection des matériaux est essentielle pour la sécurité des opérations et nécessite un examen minutieux de leurs caractéristiques. résistance au fluage10. Une bonne poulie de distribution doit conserver son intégrité sous l'effet de la chaleur.

Le choix du matériau de la poulie est crucial pour les performances. Les matériaux standard comme l'aluminium et l'acier conviennent à un usage général. Pour les conditions difficiles, des options spécialisées comme l'acier inoxydable, l'aluminium revêtu ou les plastiques haute performance sont nécessaires pour garantir la fiabilité et la longévité dans des applications spécifiques.

Comment assurer la compatibilité entre les profils des courroies et des poulies ?

Il existe une règle stricte que vous devez toujours respecter. Le profil des dents de la courroie doit correspondre parfaitement au profil de la poulie. Il n'y a pas d'exception.

Penser que l'on peut mélanger les produits est une erreur courante. Elle conduit à de graves problèmes de performance et à des pannes d'équipement.

Les conséquences de l'inadéquation

L'utilisation d'une courroie et d'une poulie incompatibles n'est jamais une bonne idée. Cette inadéquation est source d'inefficacité et risque d'endommager l'ensemble du système.

| Profil de la ceinture | Profil de la poulie | Compatibilité |

|---|---|---|

| HTD | HTD | Correspondance |

| GT | GT | Correspondance |

| HTD | GT | Inadéquation |

| GT | HTD | Inadéquation |

Ce tableau simple montre la seule façon de garantir un fonctionnement correct. Vérifiez toujours que vos composants correspondent avant l'installation.

Le principe le plus important est la concordance des profils. Vous ne pouvez pas faire de compromis sur ce point. Voyons pourquoi, à l'aide d'un exemple courant tiré de projets antérieurs.

Le dilemme HTD vs. GT

La confusion est fréquente entre les profils HTD (High Torque Drive) et GT (ou GT2/GT3). Ils se ressemblent, mais la géométrie de leurs dents est fondamentalement différente.

L'utilisation d'une courroie HTD sur une poulie GT entraîne une mauvaise denture. maillage11. Les dents de la courroie ne s'insèrent pas correctement dans les gorges de la poulie. Cela entraîne une augmentation des vibrations, du bruit et du glissement sous charge.

Stress et usure

Ce mauvais ajustement concentre les contraintes sur les dents de la courroie. Il provoque une usure prématurée et peut entraîner un cisaillement des dents. Le système perd sa précision et sa fiabilité. Dans nos tests, nous avons vu des systèmes mal adaptés tomber en panne en une fraction de leur durée de vie prévue.

Une poulie de distribution correctement choisie est essentielle.

| Fonctionnalité | Profil HTD | Profil GT |

|---|---|---|

| Forme des dents | Rond | Curviligne modifié |

| Retour de flamme | Plus élevé | Plus bas |

| Capacité de charge | Bon | Excellent |

| Meilleur pour | Usage général | Haute précision |

Chez PTSMAKE, nous confirmons toujours ces détails avec les clients. S'assurer que les profils des courroies et des poulies sont identiques est la première étape de la construction d'un système d'entraînement fiable.

La règle de base est simple : les profils des courroies et des poulies doivent correspondre exactement. L'utilisation conjointe de profils différents, tels que HTD et GT, entraîne des performances médiocres, une usure excessive et, en fin de compte, une défaillance du système. Ce contrôle de compatibilité n'est pas négociable pour la fiabilité du système.

Comment diagnostiquer et résoudre un bruit de transmission excessif ?

Une approche systématique est essentielle. Lorsqu'un système d'entraînement devient bruyant, il est inefficace d'essayer de deviner. J'utilise toujours un organigramme de dépannage.

Cette méthode permet de gagner du temps et d'éviter les erreurs de diagnostic. Elle décompose le problème en étapes logiques.

Commencer par l'évidence

Commencez par vérifier les éléments de base. Le bruit est-il nouveau ? A-t-il commencé après un changement ? Des questions simples mènent souvent à la solution. Un système bien conçu, surtout s'il s'agit d'un système de précision, peut être une source d'erreur. poulie de distribution, Il devrait fonctionner silencieusement.

Organigramme de dépannage : Premières étapes

| Symptôme | Contrôle initial | Action |

|---|---|---|

| Sifflement aigu | Tension de la courroie | Utiliser une jauge de tension |

| Broyage/ émiettement | État de la poulie | Vérifier l'absence d'usure ou de dommages |

| Cliquer/Ticker | Alignement | Vérifier le parallélisme des poulies |

Ce processus structuré vous permet de ne pas passer à côté d'une cause potentielle. Il est simple mais efficace.

Diagnostiquer la cause première

Une fois que vous avez effectué les vérifications initiales, creusez plus profondément. Chaque problème potentiel nécessite un diagnostic spécifique. Un simple bruit peut révéler des problèmes sous-jacents complexes s'il n'est pas traité correctement. Cette approche détaillée est une priorité pour PTSMAKE. Nous veillons à ce que les composants ne soient pas simplement fabriqués, mais qu'ils soient conçus pour fonctionner ensemble en silence.

Un tableau de diagnostic plus approfondi

Ce tableau associe des bruits spécifiques à leurs causes les plus probables et à la solution requise. En suivant cette logique, vous éviterez de remplacer des pièces qui ne sont pas en cause.

| Type de bruit | Cause probable | Action corrective |

|---|---|---|

| Crissement au démarrage/à l'arrêt | Tension de la courroie trop faible | Ajuster la tension selon les spécifications du fabricant |

| Gémissements constants | Tension de la courroie trop élevée | Réduire la tension selon les spécifications du fabricant |

| Grognements | Roulements de poulie usés | Remplacer la poulie ou les roulements |

| Bruit d'usure irrégulière | Désalignement de la poulie | Réaligner les poulies à l'aide d'un outil laser |

Parfois, le bruit ne provient pas d'une seule pièce défectueuse. Il peut s'agir de l'ensemble du système. résonance harmonique12 l'amplification des petites vibrations. Cela se produit souvent lorsque le profil de la courroie et de la poulie ne correspond pas, une erreur qui peut s'avérer coûteuse. Les projets passés nous ont appris que la compatibilité des composants est aussi importante que la qualité des pièces individuelles.

Un organigramme logique transforme un dépannage complexe en une série de vérifications simples. En isolant les causes potentielles de bruit - de la tension et de l'alignement à l'usure des composants - vous pouvez localiser et résoudre le problème efficacement, garantissant ainsi un fonctionnement régulier et silencieux du système.

Dans une application d'inversion à grande vitesse, comment optimiser le choix des poulies ?

Dans les systèmes d'inversion à grande vitesse, chaque gramme compte. L'objectif est de minimiser l'inertie. Les changements de direction rapides exigent une accélération et une décélération rapides. Une poulie lourde lutte contre ces changements. Le moteur et la courroie sont donc davantage sollicités.

Alors, comment réduire cette résistance ?

Choisir des matériaux légers

Tout d'abord, examinez le matériau. L'aluminium est souvent le meilleur choix par rapport à l'acier. Il offre une résistance suffisante tout en étant beaucoup plus léger. Ce simple changement peut réduire considérablement le poids de la poulie.

Optimiser la construction des poulies

Ensuite, il faut considérer la conception de la poulie. Une poulie pleine a une masse inutile. Les poulies à rayons ou à bandes enlèvent de la matière au centre. Cela permet de réduire le poids sans sacrifier la résistance là où elle est le plus nécessaire.

Comparaison des matériaux

| Fonctionnalité | Aluminium | Acier |

|---|---|---|

| Densité | Faible | Haut |

| Inertie | Plus bas | Plus élevé |

| Coût | Modéré | Plus bas |

| La force | Bon | Excellent |

Choisir un pas plus petit

Enfin, pensez au profil du pas. Un pas plus petit permet d'obtenir une poulie de distribution plus compacte. Un diamètre total plus petit entraîne directement une inertie plus faible, ce qui est parfait pour ces applications.

Minimiser l'inertie ne consiste pas seulement à choisir l'option la plus légère. C'est une question d'équilibre. Une poulie trop légère risque de ne pas avoir l'intégrité structurelle nécessaire pour répondre aux exigences de l'application en matière de couple et de vitesse. Cela pourrait entraîner une défaillance prématurée.

Le rôle de l'inertie dans la performance

L'inertie est la résistance d'un objet à tout changement de son état de mouvement. Pour une poulie de distribution, une moment d'inertie13 signifie que le moteur a besoin de moins de couple pour démarrer, s'arrêter et inverser sa rotation. Il en résulte des temps de réponse plus rapides, une consommation d'énergie réduite et une usure moindre de l'ensemble du système.

Dans le cadre de notre travail à PTSMAKE, nous guidons nos clients dans ces compromis. Nous les aidons à trouver le juste milieu entre une faible inertie et une grande durabilité.

Analyse du type de construction

| La construction | Niveau d'inertie | La force | Meilleur cas d'utilisation |

|---|---|---|---|

| Solide | Haut | Très élevé | Basse vitesse, couple élevé |

| Enroulé | Moyen | Haut | Usage général, grande vitesse |

| Parole | Faible | Bon | Haute vitesse, inversion |

Profil de tangage et dynamique du système

Un pas plus petit permet non seulement de réduire le diamètre de la poulie, mais aussi d'utiliser une courroie plus étroite. Cela permet de réduire encore la masse totale du système mobile. Cependant, nous devons nous assurer que le profil sélectionné peut supporter la charge requise sans saut de dent ni usure excessive. Il s'agit d'une optimisation complète du système.

La réduction de l'inertie est essentielle pour les inversions de marche à grande vitesse. Vous pouvez y parvenir en choisissant des matériaux légers comme l'aluminium, en utilisant des constructions à rayons ou à sangles, et en optant pour un profil de pas plus petit. La réactivité et l'efficacité du système s'en trouvent renforcées.

Débloquez des solutions de précision pour les poulies de distribution avec PTSMAKE

Prêt pour une performance supérieure des poulies de distribution ? Contactez PTSMAKE dès aujourd'hui pour obtenir rapidement un devis d'expert sur les poulies de distribution et les assemblages personnalisés. Bénéficiez de notre usinage CNC de précision, d'un contrôle qualité strict et d'un délai d'exécution rapide, auxquels font confiance les leaders de l'industrie dans le monde entier. Soumettez votre demande de prix et mettez en œuvre vos projets d'ingénierie en toute confiance !

Découvrez comment cette propriété clé détermine la capacité d'un matériau à résister à des forces de traction sans se rompre. ↩

Comprendre la physique du mouvement des courroies pour améliorer la conception et la fiabilité de votre machine. ↩

Découvrez l'impact du jeu sur la précision et comment le minimiser dans vos conceptions. ↩

Découvrez comment cette force axiale influe sur la durée de vie des roulements et la précision du système. ↩

Découvrez comment une véritable interchangeabilité des pièces peut réduire considérablement les coûts de maintenance et les temps d'arrêt des équipements. ↩

Comprendre comment ce léger décalage affecte la précision et les performances de la ceinture. ↩

Découvrez comment les contraintes de contact influencent la sélection des matériaux et la durée de vie des composants. ↩

Découvrez comment ces composants internes confèrent aux courroies hautes performances leur incroyable résistance et leur capacité de couple. ↩

Découvrez comment l'inertie influe sur l'efficacité et la réactivité de vos systèmes mécaniques. ↩

Découvrez comment cette propriété influe sur les performances et la durée de vie des matériaux dans les environnements industriels à haute température. ↩

Découvrez l'ingénierie qui sous-tend l'engagement correct des dents et son effet direct sur la précision et la puissance du système. ↩

Apprenez comment les vibrations du système sont amplifiées et comment les éviter dans vos conceptions. ↩

Découvrez comment cette propriété physique influe directement sur les performances et l'efficacité de votre système. ↩