Trouver le bon fabricant de moulage en sable peut sembler insurmontable lorsque votre projet exige précision et fiabilité. Vous devez faire face à des géométries complexes, à des tolérances serrées et à la pression constante de livrer des pièces de qualité dans le respect des délais et du budget.

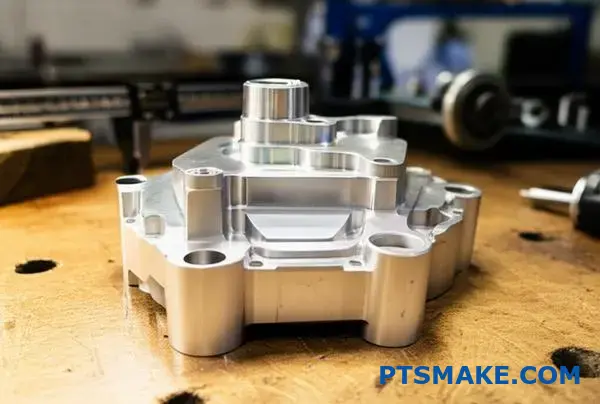

En tant que fabricant de pièces moulées en sable sur mesure, fort de plus de vingt ans d'expérience, PTSMAKE est spécialisé dans la production de composants moulés en sable de haute qualité pour l'aérospatiale, l'automobile, les machines et les applications industrielles, avec une précision qui va du prototype à la production complète.

Le processus de moulage au sable implique de nombreuses décisions techniques qui ont un impact direct sur la qualité du produit final. J'ai travaillé avec des clients qui se débattaient avec des défauts de moulage, des problèmes de sélection des matériaux et des questions de contrôle de la qualité. Ce guide couvre les connaissances essentielles dont vous avez besoin pour prendre des décisions éclairées sur les processus de moulage au sable, de la compréhension des différents types de sable à la résolution des défauts courants et à l'optimisation de votre rendement de moulage.

Quelles sont les principales catégories de procédés de moulage en sable ?

Le moulage en sable n'est pas un procédé unique. La différence essentielle réside dans le système de liant utilisé pour maintenir le sable ensemble. Ce choix détermine la qualité et le coût de la pièce finale.

Coulée de sable vert

C'est la méthode la plus courante et la plus abordable. Elle utilise un mélange de sable, d'argile et d'eau. Elle est idéale pour la production en grande quantité de métaux ferreux et non ferreux.

Moulage en sable à liant chimique

Également connu sous le nom de procédé sans cuisson. Il utilise une résine liquide qui durcit à température ambiante. Il offre une meilleure précision dimensionnelle que le sable vert.

Moulage de la coquille

Ce procédé utilise un sable enduit de résine pour former un moule à coquille mince. Il permet de créer des pièces présentant un excellent état de surface et des tolérances serrées.

| Type de processus | Application de base |

|---|---|

| Sable vert | Pièces peu complexes et de grand volume |

| Liaison chimique | Grandes pièces, plus grande précision |

| Moulage de la coquille | Formes complexes, finition supérieure |

Le choix d'un procédé de moulage en sable a un impact direct sur le résultat de votre projet. Il s'agit d'un équilibre entre le coût, la complexité et la qualité souhaitée. Au fil des ans, chez PTSMAKE, nous guidons quotidiennement nos clients dans cette sélection.

Plonger dans les classeurs

Le système de liant1 est le cœur du moule. Il détermine la résistance du moule, l'état de surface et la facilité de démoulage. Chaque système a sa place.

La simplicité du sable vert

Le sable vert est populaire parce qu'il est réutilisable. Cela permet de réduire considérablement les coûts des matériaux pour les grandes séries. Cependant, il offre une stabilité dimensionnelle moindre par rapport à d'autres méthodes. Cela peut constituer un défi pour les pièces nécessitant une grande précision.

La précision des liaisons chimiques

Les procédés sans cuisson offrent une résistance et un contrôle dimensionnel supérieurs. La réaction chimique crée un moule rigide, parfait pour les pièces lourdes ou complexes dont la précision est essentielle. Il s'agit d'une solution de choix pour de nombreuses applications industrielles que nous traitons.

La finesse du moulage en coquille

Le moulage en coquille excelle pour les conceptions complexes et les finitions lisses. La finesse du moule permet une excellente perméabilité aux gaz. Cela réduit les défauts et minimise souvent la nécessité d'un usinage secondaire, ce qui permet d'économiser du temps et de l'argent en post-production.

| Fonctionnalité | Sable vert | Liaison chimique | Moulage de la coquille |

|---|---|---|---|

| Finition de la surface | Juste | Bon | Excellent |

| Complexité | Faible à moyen | Moyen à élevé | Haut |

| Coût de l'outillage | Faible | Moyen | Haut |

| Durée du cycle | Rapide | Lenteur | Moyen |

Les principales catégories de moulage en sable sont définies par leurs systèmes de liants. Le sable vert est rentable pour les volumes, tandis que les procédés de moulage à liant chimique et en coquille offrent une plus grande précision et de meilleures finitions pour les applications plus exigeantes.

Quel est le système de classification des défauts de coulée les plus courants ?

Pour résoudre les défauts de coulée, il faut d'abord un système clair. Le fait de les organiser en groupes permet d'identifier la cause première beaucoup plus rapidement. Cela permet d'éviter les conjectures et de gagner un temps précieux.

Cette approche simplifie le diagnostic. Nous pouvons remonter jusqu'à une étape spécifique du processus de moulage.

Voici les quatre catégories principales que nous utilisons :

| Catégorie de défaut | Cause primaire Stade |

|---|---|

| Relatif à l'embouteillage | Métal en fusion remplissant le moule |

| Relatif à la forme | Intégrité des moules et des modèles |

| Liées au gaz | Gaz piégés lors de la coulée |

| Solidification | Refroidissement et rétraction du métal |

Cette méthode structurée est la première étape vers des pièces cohérentes et de haute qualité.

Il est essentiel de comprendre ces catégories pour résoudre efficacement les problèmes. Décortiquons chaque groupe à l'aide d'exemples courants. Cette approche systématique, nous l'appliquons quotidiennement chez PTSMAKE pour garantir la qualité.

Défauts liés à l'obturation

Ces problèmes surviennent lorsque le métal en fusion ne remplit pas complètement ou en douceur la cavité du moule.

| Défaut | Cause commune |

|---|---|

| Mauvais fonctionnement | Température d'écoulement basse ou vitesse d'écoulement lente. |

| Fermeture à froid | Deux flux de métal se rencontrent mais ne fusionnent pas. |

Défauts liés à la forme

Ces défauts sont liés à la géométrie finale de la pièce moulée. Ils découlent souvent de problèmes liés au moule ou au modèle.

| Défaut | Cause commune |

|---|---|

| Déplacement | Désalignement des sections de chape et de traînée du moule. |

| Les pages de guerre | Déformation de la coulée due à des contraintes internes pendant le refroidissement. |

Défauts de gaz et de solidification

Les défauts de gaz, comme la porosité, sont causés par des gaz piégés. Il s'agit d'un problème courant dans des procédés tels que le moulage au sable. Les défauts de solidification, tels que le retrait, se produisent lorsque le métal se refroidit et se contracte. Ces défauts internes sont essentiellement discontinuités métallurgiques2 qui peut compromettre l'intégrité de la pièce. Pour trouver la bonne solution, il est essentiel d'identifier si un vide est dû à un gaz ou à un retrait.

Un système de classification logique est essentiel pour un diagnostic efficace. Le regroupement des défauts en fonction de leur origine - remplissage, forme, gaz ou solidification - permet aux ingénieurs d'identifier et de traiter rapidement la cause première, ce qui garantit une meilleure qualité et moins de gaspillage dans la production.

Quelles sont les catégories de matériaux pour les modèles dans le moulage en sable ?

Le choix du bon matériau est une première étape cruciale. Il a un impact direct sur le coût, la qualité et le délai de réalisation de votre projet. Il n'existe pas de "meilleur" matériau.

Le choix dépend entièrement de vos besoins spécifiques pour le processus de moulage en sable.

Décortiquons les trois grandes catégories.

Motifs de bois

Le bois est parfait pour les prototypes. Il est également idéal pour les pièces uniques ou les très faibles volumes. Il est peu coûteux et rapide à façonner.

Modèles en plastique et en polymère

Ils offrent une durabilité supérieure. Ils constituent la solution de choix pour les productions de volume moyen, offrant un bon équilibre entre le coût et la longévité.

Motifs métalliques

Pour le moulage répétitif de grands volumes, rien ne vaut le métal. C'est l'option la plus durable et la plus précise pour les longs cycles de production.

| Matériau | Meilleur cas d'utilisation | Durabilité |

|---|---|---|

| Bois | Prototypes, faibles volumes | Faible |

| Plastique | Volume moyen | Moyen |

| Métal | Volume élevé | Haut |

La décision va bien au-delà du simple volume de production. Chez PTSMAKE, nous guidons nos clients dans les compromis spécifiques à leurs projets. Chaque matériau présente des caractéristiques uniques à prendre en compte.

Bois : rapidité ou longévité

Pour les modèles simples à usage unique, le pin est un choix courant. Pour des utilisations un peu plus nombreuses, l'acajou offre une meilleure durabilité. Toutefois, le bois est sensible à l'humidité et aux changements de température. Avec le temps, il peut se déformer, ce qui affecte la précision du moulage final. C'est une solution rapide, mais pas permanente.

Les plastiques : Un juste milieu polyvalent

Les polymères modernes, tels que le polyuréthane et les résines époxy, sont excellents. Ils offrent une bien meilleure résistance à l'usure que le bois contre le sable abrasif. La finition de la surface est également supérieure, ce qui peut réduire le travail de post-traitement sur la pièce moulée finale. Ils constituent un choix fiable pour une qualité constante.

Métaux : Le summum de la précision

Lorsque les clients ont besoin de milliers de pièces identiques, nous recommandons les modèles métalliques. L'aluminium ou la fonte sont les meilleurs choix. Ils offrent les meilleures stabilité dimensionnelle3 et peuvent durer plus de 100 000 cycles. Si le coût initial de l'outillage est plus élevé, le coût par pièce diminue considérablement pour les grandes séries. C'est donc la solution la plus rentable pour la production de masse.

| Fonctionnalité | Bois | Plastique/Polymère | Métal |

|---|---|---|---|

| Coût initial | Faible | Moyen | Haut |

| Durabilité | Faible | Moyenne-élevée | Très élevé |

| Finition de la surface | Juste | Bon | Excellent |

| Délai d'exécution | Court | Moyen | Longues |

| Meilleur pour | < 100 Casts | 100 - 5 000 plâtres | > 5 000 moulages |

Le choix du matériau du modèle est un compromis stratégique. Le bois offre la rapidité pour les prototypes. Le métal offre une durabilité ultime pour la production de masse. Les matières plastiques constituent une solution polyvalente et équilibrée pour la plupart des projets de moulage en sable de volume moyen, garantissant un bon retour sur investissement.

Quels sont les types de sable utilisés et pourquoi ?

Lorsqu'on parle de moulage au sable, la composition du sable est un facteur essentiel. Tous les sables ne sont pas égaux. Le choix a un impact direct sur la qualité de la pièce finale.

Les trois acteurs principaux

Nous classons principalement les sables de fonderie en trois groupes. Chacun d'entre eux a un rôle spécifique.

- Sable de silice : Le plus courant et le plus abordable.

- Sable de chromite : Une amélioration des performances.

- Sable de zircon : Le meilleur choix pour les travaux spéciaux.

Voici une brève description de ces matériaux.

| Type de sable | Utilisation principale | Coût relatif |

|---|---|---|

| Silice | Généralités Ferreux/non ferreux | Faible |

| Chromite | Pièces moulées en acier lourd | Moyen |

| Zircon | Alliages haute température et précision | Haut |

Choisir le bon est la clé du succès.

La véritable différence entre ces sables réside dans leurs propriétés physiques. Ces propriétés déterminent les points forts de chaque sable. Voyons ce qui importe le plus.

Expansion thermique et stabilité

Une faible dilatation thermique est cruciale. Elle permet d'éviter les mouvements de la paroi du moule et les défauts tels que les veines ou les ailettes sur la pièce moulée. La silice se dilate considérablement lorsqu'elle est chauffée.

Cela peut être un problème pour les métaux dont la température de coulée est élevée. Le zircon, quant à lui, présente une très faible dilatation thermique. Il est donc idéal pour les pièces de haute précision fabriquées à partir de superalliages, un défi que nous relevons souvent chez PTSMAKE.

Conductivité thermique et effet de refroidissement

La conductivité thermique influe sur la rapidité avec laquelle le métal en fusion se refroidit. Une conductivité élevée évacue la chaleur plus rapidement.

Cet "effet de refroidissement" favorise une structure de grain plus fine dans le métal. Il permet également de prévenir les défauts tels que la porosité de retrait. La chromite offre une excellente conductivité thermique. C'est pourquoi elle est utilisée pour les pièces moulées en acier de forte épaisseur. Elle permet de s'assurer que la pièce se solidifie correctement. Le zircon présente également une conductivité élevée et une grande résistance à la corrosion. point de frittage4.

| Propriété | Silice | Chromite | Zircon |

|---|---|---|---|

| Dilatation thermique | Haut | Moyen | Très faible |

| Conductivité thermique | Faible | Haut | Haut |

| Réfractarité | Bon | Mieux | Le meilleur |

Si la silice est le cheval de bataille, les sables spéciaux ne sont pas un luxe. Ils sont indispensables pour les applications exigeantes où la précision et l'intégrité des matériaux ne peuvent être compromises.

Pour choisir le bon sable, il faut trouver un équilibre entre les propriétés et le coût. Si la silice est courante, les sables spéciaux comme la chromite et le zircon offrent des performances thermiques supérieures pour les projets de moulage en sable exigeants et de haute précision. Cela garantit une meilleure qualité et moins de défauts, ce qui justifie l'investissement.

Quelles sont les différences entre les processus de nettoyage et de finition des pièces moulées ?

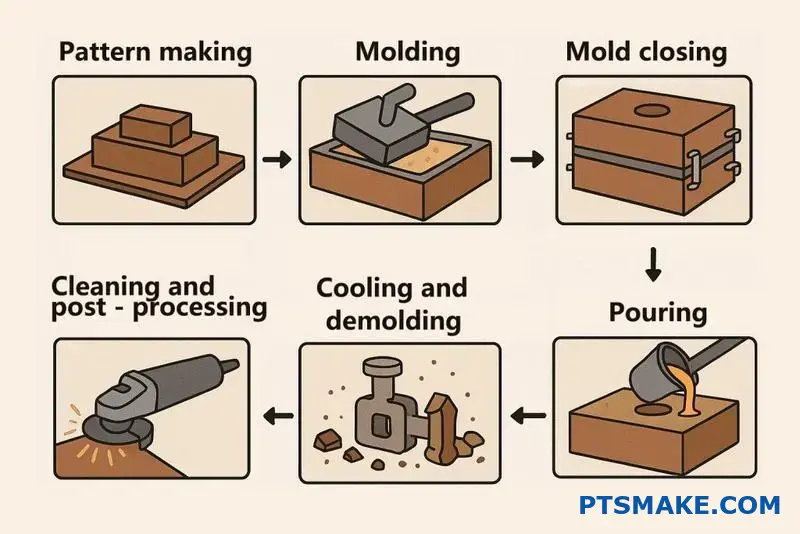

Après la solidification et le refroidissement d'une pièce moulée, celle-ci est loin d'être prête. Il doit subir une série de processus post-coulée. Il s'agit d'une séquence très structurée.

Cette approche systématique est essentielle. Elle permet de s'assurer que la pièce finale répond à des spécifications techniques précises. Elle peut être décomposée en trois étapes principales.

La séquence post-casting

Les principales phases sont l'enlèvement, le nettoyage de la surface et la finition. Chaque étape a un objectif et une méthode spécifiques. Il est essentiel de respecter cet ordre pour produire un composant de qualité.

| Stade | Objectif principal |

|---|---|

| 1. Le retrait | Séparer la coulée du moule |

| 2. Nettoyage des surfaces | Éliminer les contaminants de surface |

| 3. Finition | Atteindre les dimensions/propriétés finales |

Examinons l'objectif et la séquence de ces opérations. Il s'agit d'un parcours qui va d'une pièce brute à un composant fonctionnel et raffiné. Chaque étape ajoute de la valeur et de la précision.

Étape 1 : Opérations d'enlèvement

Il s'agit de la phase initiale, agressive. L'objectif premier est de libérer le moulage de son moule et de ses autres accessoires.

Tremblements de terre et enlèvement des noyaux

Dans les procédés tels que le moulage au sable, l'ébranlement est la première étape. Il s'agit de faire vibrer le moule jusqu'à ce que le sable se détache. Ensuite, les noyaux de sable internes sont soigneusement retirés pour révéler les passages internes de la pièce.

Étape 2 : Nettoyage des surfaces

Une fois la fonte libérée, l'attention se porte sur sa surface.

Grenaillage

Il s'agit d'une méthode de nettoyage très efficace. Nous propulsons de petits projectiles métalliques à grande vitesse contre la surface de la pièce moulée. Ce processus permet d'éliminer tout résidu de sable, de calamine ou d'oxyde. Le résultat est une finition de surface propre et uniforme.

Étape 3 : Opérations de finition

Cette dernière étape est celle de la précision et de la performance.

Meulage des grilles et des contremarches

Ici, nous retirons les portes, les glissières et les contremarches. Il s'agit des canaux qui permettent au métal en fusion de remplir le moule. Le meulage ou le découpage permet de redonner à la pièce sa forme presque nette.

Traitement thermique

Cette étape modifie les propriétés mécaniques de la pièce. Elle implique des cycles de chauffage et de refroidissement contrôlés. Cela permet de soulager les tensions internes de la pièce. Contrainte résiduelle5, Il s'agit d'une étape critique pour les applications de haute performance. Il s'agit d'une étape cruciale pour les applications à hautes performances.

Le passage d'une pièce brute de fonderie à une pièce finie est méthodique. Il implique la séparation de la pièce, le nettoyage de sa surface et l'application de touches finales telles que le meulage et le traitement thermique. Cette séquence permet de s'assurer que le composant répond à toutes les spécifications de conception et de performance.

Comment contrôlez-vous la qualité du processus de coulée ?

Une liste de contrôle n'est pas qu'une simple formalité administrative. C'est votre meilleure défense contre l'incohérence. Pour un processus aussi critique que la coulée en sable, une liste de contrôle détaillée permet de s'assurer que chaque coulée répond aux normes les plus strictes. Elle transforme la connaissance tribale en un processus reproductible.

Préparations préalables à l'écoulement

Avant de couler un métal, il est essentiel de procéder à plusieurs vérifications. Ces étapes jettent les bases d'une coulée réussie. Elles permettent d'éviter les pertes de température et la contamination.

| Vérifier l'article | Statut | Notes |

|---|---|---|

| Louche préchauffée | PASS / FAIL | Cible : Chaleur rouge cerise |

| Température du métal | PASS / FAIL | Vérifié à l'aide d'un pyromètre |

| Les scories écrémées | PASS / FAIL | La surface doit être propre |

Exécution du Pour

L'action de couler doit être délibérée et contrôlée. L'objectif est de remplir le moule rapidement sans introduire de défauts. Il est essentiel d'avoir une main ferme.

L'importance de chaque point de contrôle

Une liste de contrôle n'est efficace que si l'équipe comprend le "pourquoi" de chaque étape. Il ne s'agit pas de cocher des cases, mais de contrôler activement la qualité. Le fait de négliger une étape peut compromettre l'ensemble de la coulée.

Température et fluidité

La vérification de la température du métal n'est pas négociable. S'il est trop froid, le métal ne remplira pas complètement le moule. Cela entraîne des ratés. S'il est trop chaud, il peut endommager le moule en sable et modifier la structure finale du grain.

Prévenir les chocs thermiques

Le préchauffage de la poche de coulée peut sembler mineur, mais il est crucial. Le fait de verser du métal en fusion dans une poche froide entraîne une chute instantanée de la température. Cela peut entraîner une solidification prématurée. Le préchauffage protège également la poche de coulée des chocs thermiques, ce qui prolonge sa durée de vie.

Élimination des contaminants

Les crasses, c'est-à-dire les impuretés qui flottent sur le métal en fusion, sont une voie directe vers les défauts. L'écrémage permet de s'assurer que seul du métal propre entre dans le moule. Ces inclusions créent des points faibles dans la pièce finale.

Une vitesse de coulée régulière permet d'obtenir un remplissage constant, minimisant l'emprisonnement de l'air et la formation d'oxyde. L'objectif est d'établir un flux doux et non turbulent. Le maintien de ce flux, en particulier lors du remplissage du bassin de la carotte, permet d'éviter les défauts. C'est là que les compétences de l'opérateur se révèlent vraiment, transformant un processus manuel en une action précise. D'après l'expérience de PTSMAKE, une formation cohérente sur l'obtention de ce résultat est nécessaire. flux laminaire6 réduit considérablement les taux de rebut.

| Technique de coulée | Résultats |

|---|---|

| Régulier et ininterrompu | Coulée propre, pas d'inclusions |

| Intermittent ou lent | Fermetures à froid, ratés |

| Trop rapide ou trop turbulent | Piégeage de l'air, érosion du sable |

Une liste de contrôle de coulée est un outil fondamental pour la qualité. Elle normalise un processus essentiel, élimine les conjectures et garantit que chaque coulée commence avec les meilleures chances possibles de répondre aux spécifications, ce qui est une valeur fondamentale de PTSMAKE.

Comment calculer le rendement de la coulée et l'améliorer ?

Il est essentiel de comprendre le rendement de la coulée. Elle a un impact direct sur vos coûts et votre efficacité. Le calcul lui-même est simple. Il révèle la quantité de métal fondu qui devient un produit final.

La formule est simple :

| Composant | Description |

|---|---|

| Poids de la coulée finale | Le poids de la pièce finie après avoir retiré les portes, les contremarches et les patins. |

| Poids total du métal coulé | Le poids total de tout le métal versé dans le moule. |

Le rendement est exprimé en pourcentage. Un rendement plus élevé signifie moins de déchets. Il s'agit d'un indicateur de performance clé pour toute opération de moulage.

La formule du rendement

Rendement % = (Poids de la coulée finale / Poids total du métal coulé) x 100%

L'amélioration du rendement ne consiste pas seulement à économiser du métal. Il s'agit d'optimiser l'ensemble du processus. Chez PTSMAKE, nous nous concentrons sur des changements intelligents et pratiques qui donnent des résultats concrets. De petits ajustements peuvent conduire à des économies significatives.

Optimisation des vannes et des colonnes montantes

Le système d'obturation guide le métal en fusion dans la cavité du moule. Les élévateurs agissent comme des réservoirs pour compenser retrait volumétrique7. Si elles sont trop grandes, vous gaspillez du métal. S'ils sont trop petits, vous risquez des défauts.

Nous utilisons un logiciel de simulation pour modéliser le flux de métal. Cela nous aide à trouver la taille optimale. L'objectif est de les rendre aussi petites que possible sans compromettre la qualité des pièces. Cet équilibre est essentiel.

Améliorer l'agencement des moules

La façon dont vous disposez les pièces dans un moule est importante. Dans des procédés tels que le moulage au sable, une disposition plus intelligente permet d'insérer plus de pièces par moule. Cela permet d'augmenter le rapport entre le poids des pièces et la quantité totale de métal coulé.

Voici une comparaison simplifiée basée sur les données de projets antérieurs :

| Stratégie de mise en page | Pièces par moule | Augmentation potentielle du rendement |

|---|---|---|

| Disposition standard | 8 | Base de référence |

| Mise en page optimisée | 10 | ~15-20% |

Cette approche permet de réduire les matériaux utilisés pour les patins. Elle raccourcit également les cycles de production, ce qui accroît l'efficacité globale. Il s'agit de travailler plus intelligemment, et pas seulement plus durement.

En résumé, le calcul du rendement est une opération mathématique simple. L'améliorer requiert une expertise en ingénierie. Concentrez-vous sur l'optimisation de votre système d'obturation et de la configuration du moule pour obtenir des gains significatifs en termes d'efficacité et de réduction des coûts.

Imaginez qu'un client vous montre un moulage. La surface est rugueuse, presque granuleuse. Le diagnostic est la pénétration du métal, un problème courant dans le moulage au sable. Ce problème exige une réponse rapide et méthodique.

Mon plan d'action immédiate n'est pas une hypothèse. Il s'agit d'un processus systématique que nous avons affiné. Il consiste à vérifier quatre variables critiques. Cette approche structurée nous permet d'identifier rapidement et efficacement la cause première du problème.

Enquête initiale

Points de contrôle clés

Notre plan commence par les principes fondamentaux du moule en sable lui-même.

| Étape | Domaine d'intervention |

|---|---|

| 1 | Compactage du sable |

| 2 | Finesse des grains |

| 3 | Niveaux de classeurs |

| 4 | Revêtement des moules |

Cette liste de contrôle permet de ne pas passer à côté d'une cause potentielle.

Élaboration du plan d'action

Une surface rugueuse est inacceptable. Nous devons remettre la pièce en conformité avec les spécifications. Voici comment nous décomposons le problème pour trouver une solution. Nous commençons par les propriétés physiques du moule.

Analyse de la densité des moules

Tout d'abord, nous vérifions le compactage du sable. Si le sable est trop lâche, le métal en fusion peut s'infiltrer entre les grains. C'est ce qui crée la finition rugueuse. Nous utilisons un testeur de dureté du moule pour obtenir des mesures précises et reproductibles. Cela permet d'éviter les conjectures.

Ajustements du sable et du liant

Ensuite, nous examinons le sable lui-même. L'utilisation d'un grain de sable plus fin permet de créer une surface de moule plus dense. Cela laisse moins de place au métal pour pénétrer. Toutefois, cela peut avoir un impact sur perméabilité au gaz8, Il s'agit donc d'un équilibre délicat.

Nous vérifions également les niveaux de liant. Une quantité insuffisante de liant se traduit par un moule faible qui ne peut résister à la pression du métal. Un excès de liant peut entraîner d'autres défauts liés au gaz. Chez PTSMAKE, nous veillons à ce que le rapport entre le sable et le liant soit parfait pour le travail.

Application d'une barrière protectrice

La défense finale : Revêtement réfractaire

Si le problème persiste, l'application d'un revêtement de moule réfractaire est une solution très efficace. Ce revêtement agit comme une barrière. Il empêche tout contact direct entre le métal en fusion et le moule en sable, garantissant ainsi une finition lisse.

| Tactique | Bénéfice principal | Considération |

|---|---|---|

| Augmenter le compactage | Meilleure densité du moule | Peut nécessiter des changements d'équipement |

| Utiliser du sable plus fin | Surface plus lisse | Peut piéger les gaz |

| Ajuster le classeur | Un moule plus solide | Nécessite un mélange précis |

| Appliquer le revêtement | Excellente barrière | Ajoute une étape supplémentaire au processus |

La résolution du problème de la pénétration des métaux nécessite une approche systématique. Nous analysons le compactage du sable, la finesse des grains, les niveaux de liant et prenons en compte les revêtements réfractaires. Ce processus méthodique nous permet de fournir à nos clients la finition de surface lisse et de haute qualité qu'ils attendent.

Comment gérer la distorsion de coulée d'une pièce longue et fine ?

La gestion des déformations dans les pièces longues et minces est un défi permanent. La cause principale est un refroidissement inégal, qui crée des tensions internes et entraîne des déformations. C'est un casse-tête que nous résolvons régulièrement chez PTSMAKE.

Analyse des contraintes et du gauchissement

Pendant le refroidissement, les différentes sections d'une pièce se rétractent à des vitesses différentes. Les zones les plus fines se refroidissent et se contractent rapidement, tandis que les sections plus épaisses restent chaudes plus longtemps. Cette différence crée un tiraillement au sein du matériau, ce qui le fait plier ou se tordre.

Solutions pratiques

Nous appliquons plusieurs stratégies pour contrecarrer ces forces. Ces mesures proactives sont cruciales pour maintenir la précision dimensionnelle.

| Solution | Fonction principale | Meilleur pour |

|---|---|---|

| Renforcement des nervures | Ajouter de la rigidité structurelle | Prévention de la flexion |

| Barres anti-stress | Absorber le stress lié au refroidissement | Géométries complexes |

| Refroidissement modifié | Favoriser un rétrécissement uniforme | Toutes les parties fines |

Application des principes à des géométries difficiles

Le contrôle de la distorsion exige plus qu'une simple correction. Nous utilisons une combinaison de techniques de conception, de processus et de gestion thermique, en particulier pour les géométries complexes.

Ajout de nervures de renforcement au modèle

L'une des méthodes les plus efficaces consiste à ajouter des nervures de renforcement. Celles-ci ne font pas partie de la fonction du produit final, mais servent à renforcer la pièce moulée pendant sa phase vulnérable de refroidissement.

Nous plaçons stratégiquement des nervures pour contrer les forces de flexion. Une fois le moulage stabilisé, ces nervures peuvent souvent être éliminées par usinage si elles ne font pas partie de la conception finale. Il s'agit d'une pratique courante dans la production de pièces qui doivent être à la fois légères et droites.

Utilisation de dispositifs anti-stress

Dans la conception du moule, nous pouvons incorporer des caractéristiques telles que des barres de soulagement des contraintes ou des "cassures". Ces petites pièces, placées à des endroits stratégiques, sont conçues pour se déformer ou se briser sous l'effet du refroidissement.

Cet échec contrôlé absorbe les contraintes résiduelles9 qui, sinon, déformeraient la partie principale. C'est une façon intelligente de rediriger les forces destructrices. Cette technique est particulièrement utile dans les cas suivants Moulage au sable où la conception du moule offre de la flexibilité.

Modifier le processus de refroidissement

Le contrôle de la vitesse de refroidissement est fondamental. Un refroidissement rapide et incontrôlé est l'ennemi de la stabilité dimensionnelle.

| Modification du refroidissement | Description | Bénéfice |

|---|---|---|

| Couvertures isolantes | Couvrir des zones spécifiques du moule pour ralentir la perte de chaleur. | Équilibre les taux de refroidissement sur l'ensemble de la pièce. |

| Flux d'air contrôlé | Utilisez des ventilateurs ou des évents pour gérer l'environnement de refroidissement. | Empêche les écarts de température importants. |

| Calendrier des secousses | Régler lorsque la pièce est démoulée. | Permet un refroidissement progressif et uniforme. |

En gérant la façon dont la chaleur s'échappe de la pièce moulée, nous nous assurons que l'ensemble de la pièce se refroidit et se rétracte à un rythme plus uniforme. Cela permet de réduire considérablement les contraintes internes qui provoquent des déformations.

La gestion de la distorsion dans les pièces longues et minces implique l'ajout d'un support structurel tel que des nervures, l'utilisation de caractéristiques de soulagement des contraintes dans le moule et le contrôle précis du processus de refroidissement. Une approche à multiples facettes permet de garantir que la pièce finale respecte les tolérances géométriques requises.

Élaborer un plan de contrôle de la qualité pour une coulée critique.

Un plan formel transforme la connaissance des processus en succès reproductibles. Il s'agit d'une feuille de route pour toutes les personnes concernées. Ce document décrit chaque vérification cruciale.

Elle garantit la cohérence du premier au dernier casting. Des règles claires évitent les conjectures et les erreurs.

Principaux points de contrôle

Nous définissons des points spécifiques pour la vérification. Chaque étape est assortie de critères de réussite ou d'échec. C'est fondamental pour les composants critiques.

| Stade | Points de contrôle clés |

|---|---|

| Matériel entrant | Analyse de sable, composition chimique des métaux |

| Moule et noyau | Précision dimensionnelle, intégrité, humidité |

| Coulée de métal | Température, taux d'écoulement, durée |

| Coulée finale | Visuel, dimensionnel, CND |

Cette structure ne laisse aucune place à l'ambiguïté.

Définir des critères d'acceptation clairs

La qualité d'un plan dépend de ses critères. Ces normes doivent être spécifiques, mesurables et objectives. Des objectifs vagues conduisent à une qualité incohérente.

Chez PTSMAKE, chaque critère est directement lié à la fonction de la pièce.

Normes relatives aux matières premières

Pour le moulage en sable, les propriétés du sable sont essentielles. Nous définissons des fourchettes acceptables pour la taille des grains et la teneur en argile. La chimie du métal est vérifiée par rapport aux spécifications du matériau avant qu'il n'entre dans le four.

Contrôle des paramètres en cours de fabrication

Pendant la production, nous contrôlons les variables clés. La température de coulée est contrôlée dans une fenêtre étroite. Cela permet d'éviter les défauts tels que les ratés ou les déchirures à chaud. L'intégrité du moule est vérifiée juste avant la fermeture.

Validation de la coulée finale

Il s'agit du point de contrôle final. Une combinaison de tests confirme que la pièce répond à toutes les spécifications. Il s'agit de contrôles visuels, d'analyses dimensionnelles et d'inspections plus approfondies par le biais de Analyse métallographique10.

| Méthode de validation | Objectif | Exemple de critères |

|---|---|---|

| Inspection visuelle | Défauts de surface | Absence de fissures, de porosité ou d'inclusions superficielles visibles |

| Dimensionnel (CMM) | Précision géométrique | Toutes les dimensions critiques ont une tolérance de ±0,1 mm |

| CND (rayons X) | Intégrité interne | Pas de porosité de retrait interne supérieure à 1 mm |

Cette approche à plusieurs niveaux garantit la fiabilité.

Un plan de qualité formel exige la définition de points d'inspection et de critères d'acceptation mesurables. Ce processus systématique, depuis les matières premières jusqu'à la validation finale, est essentiel pour produire des pièces moulées critiques fiables et de haute qualité.

Comment résoudre un problème de changement de moule ou de changement de noyau ?

Une erreur dimensionnelle est un signe évident de problème. Elle est souvent due à un déplacement du moule ou du noyau. Cela crée un décalage entre les deux moitiés de la pièce.

La résolution de ce problème nécessite une approche systématique. N'essayez pas de deviner. Suivez plutôt une liste de contrôle claire pour trouver la cause première. Cela permet de gagner du temps et d'économiser du matériel.

Nous passerons en revue les principaux points de contrôle. Nous partirons du modèle pour arriver à la fermeture finale du moule. Cette méthode est efficace pour les défauts de moulage au sable.

Principaux points d'inspection

| Domaine à contrôler | Problèmes communs |

|---|---|

| Goupilles d'alignement des motifs | Usure, détérioration ou déformation |

| Flacons à moules | Distorsion, relâchement |

| Dégagements de l'impression de base | Trop lâche ou trop serré |

| Fermeture du moule | Fermeture irrégulière ou brusque |

Une approche diagnostique systématique

Lorsque les dimensions d'une pièce sont erronées, la panique n'est pas la solution. C'est la précision qui l'est. Un contrôle méthodique est le moyen le plus rapide de résoudre le problème. Décomposons le processus étape par étape. D'après mon expérience, sauter des étapes conduit à des échecs répétés.

Inspection du modèle et des flacons

Commencez par vérifier les éléments de base. Les goupilles et les bagues d'alignement du modèle sont-elles usées ? Une usure même légère peut entraîner un décalage important. Assurez-vous qu'ils sont droits, propres et bien ajustés.

Examinez ensuite vos flacons de moulage. Les flacons peuvent se déformer avec le temps, surtout en cas d'utilisation intensive. Vérifiez qu'il n'y a pas de déformation ou de dommage qui pourrait empêcher les moitiés de moule de s'emboîter parfaitement. Lorsque vous fermez le faire face et traîner11, Pour ce faire, il faut s'assurer que l'alignement est parfait et qu'il n'y a pas d'écart.

Analyse des procédures de base et de clôture

Examinez maintenant les jeux de l'empreinte du noyau. Si le jeu est trop important, le noyau peut flotter ou se déplacer pendant la coulée. S'il est trop serré, le noyau peut être écrasé ou poussé hors de sa place pendant la fermeture. Il s'agit d'un équilibre délicat.

Enfin, examinez la procédure de fermeture du moule elle-même. Est-elle effectuée avec soin et de manière uniforme ? La chute de la moitié supérieure (chape) sur la moitié inférieure (traînée) peut facilement choquer le noyau et le faire bouger. Une fermeture lente et contrôlée est essentielle pour la précision.

| Composant | Action de dépannage | Résultat souhaité |

|---|---|---|

| Goupilles d'alignement | Mesurer l'usure ; vérifier l'absence de courbures. | Ajustement serré, alignement parfait. |

| Flacons à moules | Vérifier la planéité à l'aide d'une règle. | Pas d'espace entre les flacons. |

| Impressions de base | Vérifier les dimensions par rapport au dessin. | Le noyau est bien fixé mais non écrasé. |

| Processus de clôture | Observez l'action de fermeture. | Fermeture lente, régulière et contrôlée. |

Un contrôle systématique des goupilles, des flacons, des jeux de noyaux et des procédures de fermeture est le moyen le plus efficace de diagnostiquer et de réparer les décalages de moules. Cette approche méthodique permet d'identifier la cause première et d'éviter les retouches et les rebuts coûteux.

Comment équilibrer les coûts et la qualité dans les décisions relatives aux processus ?

Choisir des matériaux moins chers peut sembler une victoire facile. Vous voyez une économie immédiate sur le bon de commande. C'est une bonne chose sur le papier.

Mais cette économie initiale peut être un piège. Prenons un exemple concret dans le domaine du moulage au sable. Un fournisseur propose du sable moins cher de 20%.

Cela semble être une affaire fantastique. Mais quels sont les coûts cachés ? Le véritable défi consiste à regarder au-delà du prix initial. Le coût réel ne se limite pas au prix d'achat du matériel.

| Option matériau | Coût initial par tonne | Économies perçues |

|---|---|---|

| Sable de qualité standard | Prix de référence | 0% |

| Sable moins cher | 20% Moins | 20% |

Ce simple tableau montre l'attrait de la question. Cependant, il ne dit pas tout. Nous devons approfondir la question.

L'impact réel du choix d'un matériau se révèle dans l'atelier de production. Ce sable moins cher pourrait ne pas résister à la pression. Il pourrait entraîner un taux plus élevé de défauts.

Découvrir le coût de production réel

Dans notre scénario de moulage au sable, le sable moins cher a provoqué davantage d'imperfections de surface. Cela a augmenté notre taux de défauts de manière significative. Les économies initiales sur les matériaux ont rapidement disparu. Nous avons dû tenir compte des rebuts et des retouches.

C'est ici que nous analysons les Coût total de possession12. C'est un cadre que nous utilisons à PTSMAKE pour guider nos décisions. Il nous oblige à calculer tous les coûts, et pas seulement les coûts initiaux.

Analysons les chiffres pour produire 100 bonnes pièces. Nos tests ont montré que le taux de défauts est passé de 2% à 10% avec le sable moins cher.

| Analyse des coûts | Sable standard | Sable moins cher |

|---|---|---|

| Coût de production unitaire | $50 | $48 |

| Taux de défectuosité | 2% | 10% |

| Unités à produire (pour 100 bonnes unités) | ~102 | ~111 |

| Coût total de production | ~$5,100 | ~$5,328 |

Comme vous pouvez le constater, le sable moins cher a en fait augmenté le coût total de plus de 4%. L'économie initiale de 20% a été complètement effacée par le gaspillage et les retouches. Il est essentiel de prendre des décisions fondées sur une vue d'ensemble.

Choisir des matériaux moins chers sans procéder à une analyse complète constitue un risque majeur. Les économies initiales ne sont souvent qu'une illusion, effacée par l'augmentation des rebuts, des retouches et des retards potentiels. Une vision globale permet d'éviter des problèmes coûteux à long terme.

Comment remédier à un défaut de déchirure à chaud dans une pièce moulée ?

Les déchirures à chaud sont des fissures frustrantes qui apparaissent pendant la solidification de la coulée. Elles se produisent lorsque le métal qui se refroidit est trop faible pour résister aux contraintes internes.

Il ne s'agit pas seulement d'un problème de surface. Il révèle un problème plus profond dans la conception ou le processus de moulage.

Comprendre le stress

La cause principale est une contraction entravée. Lorsque le métal se refroidit et se rétracte, certaines parties du moule peuvent bloquer ce mouvement, créant ainsi une tension. Lorsque cette tension dépasse la résistance du métal à haute température, une déchirure se forme.

Principaux domaines à aborder

Pour y remédier, nous devons réduire ce stress interne. Voici les principaux domaines sur lesquels je me concentre.

| Domaine d'intervention | Objectif |

|---|---|

| Conception des moules | Permettre une contraction plus facile |

| Système de portillon | Contrôle de la vitesse de refroidissement |

| Choix des matériaux | Augmentation de la résistance à chaud |

Nous pouvons systématiquement éliminer ces défauts en abordant les points suivants. Cela permet d'obtenir un produit final robuste.

La réparation des déchirures chaudes nécessite une approche à multiples facettes. Nous ne pouvons pas nous contenter de changer une chose et d'espérer que tout ira bien. Il s'agit de réduire systématiquement les contraintes thermiques sur l'ensemble de la pièce moulée pendant qu'elle se refroidit et se solidifie.

Améliorer la collapsibilité du noyau et du moule

Le moule lui-même peut empêcher le moulage de se rétracter librement. C'est particulièrement vrai dans le cas de procédés tels que le moulage au sable.

Si le noyau est trop solide, il ne s'effondrera pas lorsque le métal se rétrécit autour de lui. Cela crée un stress énorme. Nous ajustons souvent la teneur en liant des noyaux de sable pour qu'ils s'affaiblissent et s'écrasent au bon moment.

Utiliser les filets pour réduire le stress

Les angles vifs sont des points de concentration des contraintes. Pendant le refroidissement, ces zones sont très susceptibles de se déchirer.

L'ajout de congés ou de rayons généreux à ces jonctions permet de répartir la contrainte sur une plus grande surface. Cette simple modification de la conception réduit considérablement le risque de fissures. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté que l'optimisation du rayon des congés peut être l'une des solutions les plus rentables. Les contraction entravée13 est moins susceptible de provoquer une défaillance au niveau d'une transition douce qu'à un angle aigu.

Affiner la conception des colonnes montantes et des portillons

Une colonne montante et un système de portes bien conçus sont essentiels. Il garantit que la coulée se solidifie progressivement.

| Élément de conception | Objectif |

|---|---|

| Élévateurs | Fournir une source de métal en fusion pour compenser le retrait. |

| Gating | Contrôle le débit et le taux de refroidissement, minimisant ainsi les points chauds. |

| Frissons | Accélérer le refroidissement dans les sections épaisses pour favoriser une solidification uniforme. |

En contrôlant la séquence de refroidissement, nous nous assurons que le moulage acquiert une résistance suffisante avant qu'une contrainte importante ne se développe. Cela permet d'éviter la formation de déchirures.

Les déchirures à chaud sont des fractures sous contrainte causées par une contraction entravée pendant la solidification. Pour y remédier, il faut améliorer la collapsibilité du moule, ajouter des filets pour réduire la concentration des contraintes et affiner la conception de la colonne montante et des portes pour un refroidissement contrôlé.

Faites appel à PTSMAKE pour votre prochain projet de moulage au sable

Prêt pour l'excellence constante de vos pièces moulées en sable ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et compétitif et bénéficiez d'une qualité, d'une fiabilité et d'un service proactif de premier ordre, du prototype à la production. Envoyez votre demande dès maintenant et découvrez comment nous dépassons les attentes des leaders de la fabrication B2B comme vous !

Découvrez comment le choix du liant affecte la qualité des pièces, les coûts et les délais dans notre guide détaillé. ↩

Apprenez comment ces défauts internes se forment et comment les détecter pour un meilleur contrôle de la qualité. ↩

Découvrez comment cette propriété garantit que vos pièces moulées restent fidèles aux spécifications de la conception d'origine au fil du temps. ↩

Comprendre l'impact de cette propriété sur l'intégrité du moule et la finition de la surface de coulée à haute température. ↩

Apprenez comment les contraintes internes affectent les performances des pièces et pourquoi leur gestion est essentielle pour la fiabilité. ↩

Découvrez comment la maîtrise de la dynamique des fluides est essentielle pour prévenir les défauts de moulage courants et améliorer l'intégrité des pièces. ↩

Comprendre comment la contraction du métal pendant le refroidissement influe sur la qualité de la pièce finale. ↩

Découvrez comment cette propriété critique influence la qualité du moulage et aide à prévenir les défauts. ↩

Découvrez comment ces forces internes influencent l'intégrité des pièces et les performances à long terme. ↩

Découvrez comment cet examen microscopique révèle la structure interne d'un moulage et prédit ses performances. ↩

Apprenez les termes fondamentaux du moulage en sable pour mieux comprendre le processus de moulage. ↩

Apprenez à calculer le coût réel d'un achat au-delà de son prix initial pour prendre de meilleures décisions. ↩

En savoir plus sur les principes métallurgiques qui sous-tendent les contraintes de coulée et la solidification. ↩