Trouver le bon fabricant de dissipateurs thermiques pour LED peut faire ou défaire votre projet d'éclairage. Une mauvaise gestion thermique entraîne une dégradation rapide des LED, des changements de couleur et des défaillances coûteuses sur le terrain qui nuisent à votre réputation.

Les dissipateurs thermiques pour LED sur mesure nécessitent une expertise de fabrication spécialisée afin d'obtenir des performances thermiques optimales tout en répondant à vos exigences spécifiques en matière de conception, de volume et de budget. Le bon fabricant associe des capacités d'usinage avancées à des connaissances approfondies en matière d'ingénierie thermique.

J'ai travaillé avec des équipes d'ingénieurs qui se débattaient avec des solutions de dissipation thermique standard qui ne pouvaient pas atteindre leurs objectifs thermiques ou s'adapter à leurs facteurs de forme uniques. Grâce à mon expérience chez PTSMAKE, j'ai vu comment le bon partenaire de fabrication transforme des conceptions thermiques de LED difficiles en produits fiables et rentables.

Pourquoi la gestion thermique est-elle essentielle pour la performance et la durée de vie des LED ?

Les LED sont les championnes de l'efficacité. Mais elles ont une faiblesse essentielle : la chaleur. L'excès de chaleur détruit silencieusement les performances des LED de l'intérieur vers l'extérieur.

L'impact de la chaleur

La chaleur non gérée a un impact direct sur la luminosité d'une LED, la couleur qu'elle produit et sa durée de vie. Il s'agit d'une réaction en chaîne.

Dégradation des performances

Des températures plus élevées se traduisent par un rendement lumineux plus faible et une durée de vie plus courte. La relation est directe et impitoyable.

| Température (Tj) | Puissance lumineuse | Durée de vie (L70) |

|---|---|---|

| Faible | Haut | Longues |

| Haut | Faible | Court |

| Très élevé | Très faible | Échec |

La chaleur est la première cause de défaillance des DEL. Le cœur du problème se situe au niveau du semi-conducteur. La gestion de cette chaleur n'est pas seulement une option, elle est essentielle pour la fiabilité.

Comment la chaleur dégrade-t-elle une LED ?

L'excès de chaleur accélère le processus de vieillissement naturel des matériaux semi-conducteurs contenus dans la puce LED. Il ne s'agit pas seulement d'une sensation de chaleur au toucher. Il s'agit d'une détérioration fondamentale des matériaux. Ce processus entraîne une baisse progressive et irréversible de la luminosité, connue sous le nom de Amortissement de Lumen1.

Température de jonction (Tj)

La température à la jonction p-n de la LED est la mesure la plus critique. Le maintien d'une température de jonction basse est l'objectif principal de la gestion thermique. Un système de gestion thermique de qualité dissipateur thermique pour diodes électroluminescentes est spécialement conçu à cet effet.

Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté qu'une solution thermique bien conçue peut prolonger considérablement la durée de vie utile d'une LED. De petites améliorations dans la conception du dissipateur thermique peuvent faire une énorme différence.

Décalage des couleurs et échec

La chaleur ne se contente pas d'atténuer la lumière, elle en modifie la couleur. Ce changement de couleur, mesuré en TCC, est un signe évident de stress thermique.

| Stress thermique | Effet visible | Résultats à long terme |

|---|---|---|

| Faible | Couleur stable | Durée de vie prévue |

| Haut | Changement de couleur | Gradation accélérée |

| Extrême | Changement majeur | Défaillance catastrophique |

En fin de compte, la chaleur incontrôlée entraîne la dégradation des matériaux, ce qui provoque la défaillance totale de la DEL. Le chemin qui mène de la chaleur à la panne est simple.

Une gestion thermique efficace n'est pas négociable pour des systèmes LED fiables. Elle protège directement le semi-conducteur, garantissant un rendement lumineux constant, des couleurs stables et une longue durée de vie. Une gestion thermique dissipateur thermique pour diodes électroluminescentes est un élément essentiel de ce système.

Quelle est l'équation fondamentale qui régit la conception thermique des LED ?

Au cœur de la conception thermique des LED se trouve une formule merveilleusement simple. Elle nous sert de guide pour chaque projet.

Tj = Ta + (P_heat × Rth_total)

Cette équation relie la température de la puce LED à son environnement. C'est la base de la création de produits fiables et durables.

La première étape consiste à comprendre chaque variable. Décomposons-les.

| Variable | Définition |

|---|---|

| Tj | Température de jonction |

| Ta | Température ambiante |

| P_heat | Énergie thermique (chaleur résiduelle) |

| Rth_total | Résistance thermique totale |

Cette relation dicte tous les choix que nous faisons en matière d'ingénierie.

Approfondissons cette formule de base. De nombreux ingénieurs se concentrent uniquement sur le dissipateur thermique, mais c'est une vision limitée. L'équation révèle un défi au niveau du système.

L'objectif réel est de contrôler Tj, la température de jonction. Si cette température devient trop élevée, la luminosité de la DEL diminue et sa durée de vie se raccourcit considérablement. C'est la limite critique des performances.

Ta, La température ambiante est la température de référence. Il s'agit de la température de l'air entourant l'appareil. Vous ne pouvez généralement pas contrôler ce facteur, c'est pourquoi vous devez en tenir compte lors de la conception.

P_heat est la chaleur perdue générée par la LED. Il s'agit de la puissance d'entrée qui n'est pas convertie en lumière. Les LED plus efficaces produisent moins de chaleur, ce qui allège la charge thermique.

Enfin, Rth_total est l'élément sur lequel les concepteurs peuvent avoir le plus d'impact. Elle mesure la difficulté pour la chaleur de s'échapper. Cette résistance est la somme de toutes les barrières entre la puce et l'air. Le processus principal est le suivant conduction2, La chaleur se déplace à travers les matériaux solides. Un système bien conçu de dissipateur thermique pour diodes électroluminescentes est essentiel pour minimiser cette valeur.

| Résistance Composante | Description |

|---|---|

| Rth (j-c) | Jonction à l'étui |

| Rth (c-s) | Caisson à encastrer (TIM) |

| Rth (s-a) | De la source à l'ambiance |

Chez PTSMAKE, nos processus d'usinage de précision sont conçus pour optimiser le trajet entre l'évier et l'air ambiant, garantissant ainsi une dissipation efficace de la chaleur.

L'équation fondamentale, Tj = Ta + (P_heat × Rth_total), est votre feuille de route. Il montre que la gestion de la température de jonction nécessite une approche globale, tenant compte de l'environnement, de l'efficacité des LED et de l'ensemble du chemin thermique, de la puce à l'air.

Comment les méthodes de fabrication influencent-elles la conception et le coût des dissipateurs thermiques ?

Le choix du bon procédé de fabrication est une première étape cruciale. Il a un impact direct sur la forme, les performances et le coût final de votre dissipateur thermique. Il n'existe pas de "meilleure" méthode.

Chaque technique a ses propres forces et faiblesses. Il s'agit d'un équilibre entre la complexité de la conception, le choix des matériaux et le volume de production.

Examinons les options les plus courantes.

Principaux procédés de fabrication

Nous examinerons l'extrusion, le moulage sous pression, le forgeage et l'usinage CNC. Comprendre ces notions vous aidera à prendre une décision éclairée pour votre projet.

| Méthode | Meilleur pour | Coût relatif (volume élevé) |

|---|---|---|

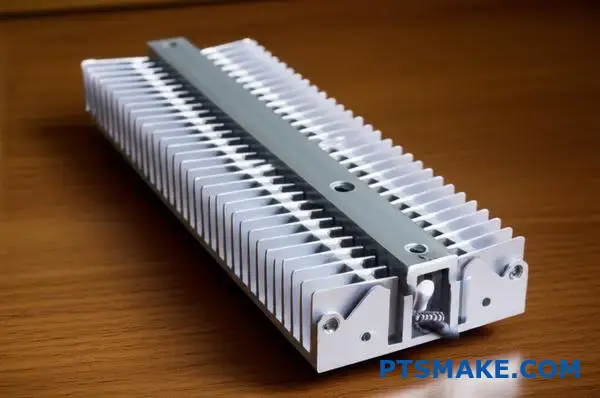

| Extrusion | Ailettes simples et linéaires | Faible |

| Moulage sous pression | Formes complexes en 3D | Moyen |

| Usinage CNC | Prototypes, haute performance | Haut |

Ce tableau donne une vue d'ensemble rapide. Nous allons maintenant approfondir les détails de chaque processus.

La méthode de fabrication fixe les limites de votre conception. Ce qui est possible avec un procédé peut être impossible avec un autre. Ce lien entre la méthode et la conception est fondamental.

Extrusion : Le roi du volume

L'extrusion est très rentable pour les grandes quantités. Elle consiste à pousser un bloc d'aluminium à travers une filière. Cela permet d'obtenir de longues sections à section constante.

Ce procédé est idéal pour les modèles d'ailettes standard. Cependant, les propriétés des matériaux sont souvent anisotrope3. La chaleur se propage mieux le long de l'extrusion qu'en travers.

Moulage sous pression : Formes complexes

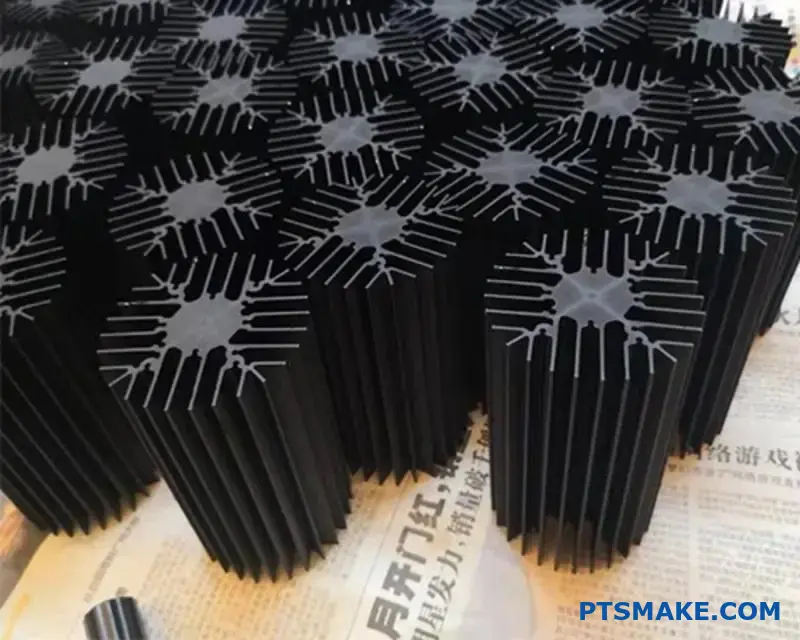

Le moulage sous pression consiste à injecter du métal en fusion dans un moule. Cela permet d'obtenir des formes complexes et tridimensionnelles. Il est idéal pour intégrer des éléments tels que des points de montage ou des boîtiers. Cette technique est courante pour les applications de dissipateurs de chaleur à diodes électroluminescentes personnalisées.

L'inconvénient est une conductivité thermique inférieure à celle des pièces extrudées ou usinées. Les coûts d'outillage sont également élevés.

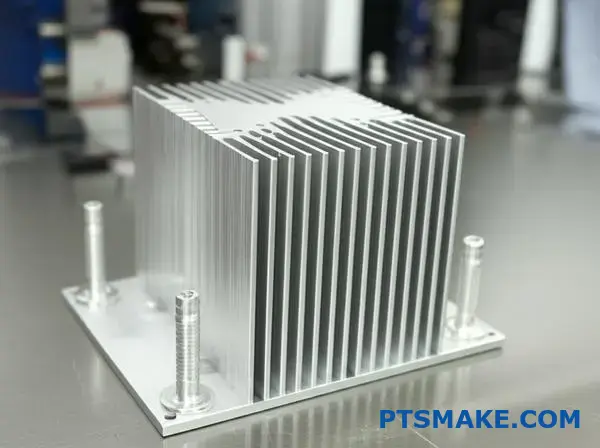

Usinage CNC : Précision ultime

Chez PTSMAKE, l'usinage CNC est l'un de nos principaux services. Il offre une liberté de conception inégalée et les tolérances les plus étroites. Il est parfait pour les prototypes ou les dissipateurs thermiques haute performance aux caractéristiques complexes.

| Fonctionnalité | Extrusion | Moulage sous pression | Usinage CNC |

|---|---|---|---|

| Coût de l'outillage | Moyen | Haut | Faible/Aucun |

| Liberté de conception | Faible | Haut | Très élevé |

| Coût partiel | Faible | Moyen | Haut |

| Meilleur pour | Volume élevé | Pièces complexes | Prototypes/performance |

Nous utilisons souvent l'usinage CNC pour créer des prototypes complexes pour nos clients avant qu'ils ne s'engagent dans un outillage coûteux pour d'autres méthodes.

Le choix d'un procédé implique de trouver un équilibre entre le coût, le volume et la performance. L'extrusion permet de produire des volumes à faible coût. Le moulage sous pression permet d'obtenir des formes complexes. L'usinage CNC offre la plus grande précision et la plus grande souplesse de conception, ce qui est idéal pour les applications exigeantes et les prototypes.

Quels sont les principaux objectifs d'un dissipateur thermique efficace pour les LED ?

L'objectif premier est simple. Un dissipateur thermique pour LED efficace doit maintenir la température du cœur de la LED sous contrôle. Cela signifie qu'il doit rester en dessous de la limite maximale fixée par le fabricant.

Il ne s'agit pas seulement d'éviter une défaillance catastrophique. Il s'agit de garantir la fiabilité et la constance des performances pendant des milliers d'heures. Un dissipateur thermique pour LED bien conçu est la clé qui permet d'exploiter pleinement le potentiel et la durée de vie d'un système LED haute puissance.

| Objectif principal | Principaux avantages |

|---|---|

| Régulation de la température | Empêche la surchauffe et la détérioration de la puce LED. |

| Cohérence des performances | Maintient la stabilité de l'intensité lumineuse et de la qualité des couleurs. |

| Durée de vie prolongée | Maximise la durée de vie de la LED. |

C'est dans l'expression "dans toutes les conditions d'exploitation" que réside le véritable défi technique. Un dissipateur thermique n'est pas seulement conçu pour un environnement de laboratoire parfait. Il doit fonctionner de manière fiable dans le monde réel.

Il peut s'agir de températures ambiantes élevées, d'enceintes exiguës avec une faible circulation d'air ou d'un fonctionnement continu 24 heures sur 24 et 7 jours sur 7. Chaque scénario présente un défi thermique unique. Chez PTSMAKE, nous ne nous contentons pas de concevoir pour le cas moyen. Nous testons nos conceptions dans les pires scénarios.

Cela permet de s'assurer que le Température de jonction4 ne dépasse jamais la limite de sécurité. Un dissipateur thermique qui fonctionne bien sur un banc ouvert peut échouer à l'intérieur d'un appareil d'éclairage scellé. D'après notre expérience, la prise en compte de ces variables est ce qui distingue une bonne conception d'une excellente.

Voici comment les différentes conditions influencent les choix de conception :

| État de fonctionnement | Considérations relatives à la conception du dissipateur thermique |

|---|---|

| Chaleur ambiante élevée | Nécessite une plus grande surface ou un refroidissement actif. |

| Appareil fermé | L'accent est mis sur l'efficacité du rayonnement passif et de la convection. |

| Fonctionnement 24/7 | Sélection des matériaux pour une stabilité thermique à long terme. |

| Humidité élevée | Les matériaux et les revêtements résistants à la corrosion sont essentiels. |

L'objectif principal d'un dissipateur thermique est de maintenir la température de jonction de la LED en dessous de son maximum spécifié. Cela garantit que la DEL fonctionne de manière fiable et dure aussi longtemps que prévu, quel que soit l'environnement de fonctionnement. C'est la pierre angulaire d'une gestion thermique efficace.

Quels sont les principaux matériaux utilisés pour les dissipateurs thermiques des LED ?

Le choix du bon matériau est essentiel. Il a un impact direct sur les performances et la durée de vie des LED. Les choix les plus courants sont l'aluminium, le cuivre et les matériaux composites. Chacun de ces matériaux présente des atouts uniques.

L'aluminium est le matériau de prédilection pour son équilibre. Le cuivre offre un transfert de chaleur supérieur. Les matériaux composites offrent des solutions modernes et légères.

Comparaison rapide des matériaux

| Matériau | Caractéristiques principales | Meilleur pour |

|---|---|---|

| Aluminium | Coût et performance équilibrés | Applications générales |

| Cuivre | Conductivité la plus élevée | LED haute puissance |

| Composites | Léger et polyvalent | Modèles spécialisés |

Cet équilibre des propriétés est la raison pour laquelle la plupart des conceptions de dissipateurs thermiques pour DEL commencent par l'aluminium.

Une plongée plus profonde dans les compromis entre les matériaux

Le choix du matériau idéal nécessite un examen plus approfondi. Vous devez mettre en balance les performances et les contraintes pratiques telles que le coût et le poids. C'est un exercice d'équilibre auquel nous nous livrons quotidiennement chez PTSMAKE.

Alliages d'aluminium : Le cheval de bataille

L'aluminium est populaire pour de bonnes raisons. Les alliages comme le 6063 sont excellents pour l'extrusion. Ils offrent de bonnes performances thermiques et sont faciles à usiner. Ils sont donc rentables pour la plupart des projets. L'aluminium 1050 est plus pur. Cela lui confère une meilleure conductivité thermique. Cependant, il est plus mou et moins durable.

Le cuivre : Le plus performant

Lorsque la performance n'est pas négociable, nous utilisons le cuivre. Sa conductivité thermique est presque deux fois supérieure à celle de l'aluminium. Mais cette puissance a un prix. Le cuivre est plus lourd et plus cher. Il nécessite également plus de soins pour éviter la corrosion.

Composites : L'innovateur

Les composites avancés changent la donne. Ces matériaux, comme les composites à base de graphite, peuvent être conçus. Ils offrent une excellente dissipation de la chaleur pour un poids très faible. Leurs propriétés thermiques peuvent même être Anisotrope5, La chaleur est ainsi dirigée vers des chemins spécifiques. Cela offre une incroyable liberté de conception pour les applications complexes.

| Fonctionnalité | Aluminium (6063) | Cuivre (C110) | Composites |

|---|---|---|---|

| Conductivité thermique | ~200 W/mK | ~390 W/mK | Variable (peut être >500) |

| Poids | Faible | Haut | Très faible |

| Résistance à la corrosion | Bon (avec anodisation) | Juste | Excellent |

| Coût relatif | Faible | Haut | Très élevé |

Le choix final dépend entièrement de votre application LED spécifique, de votre budget et de vos objectifs de performance.

Le choix du matériau approprié pour le dissipateur thermique de votre LED dépend de l'équilibre entre les besoins thermiques, le poids et le budget. L'aluminium est un matériau polyvalent, le cuivre excelle en termes de performances et les matériaux composites offrent des solutions légères et spécialisées. Le meilleur choix dépend de l'application.

Quand faut-il utiliser un dissipateur thermique standard plutôt qu'un dissipateur thermique sur mesure ?

Le choix d'un dissipateur thermique standard ou personnalisé est une décision cruciale. Elle a un impact direct sur les performances, le budget et le calendrier de votre projet. Il n'y a pas de bonne réponse unique.

Le meilleur choix dépend entièrement de vos besoins spécifiques. J'ai mis au point un cadre simple pour vous guider. Il repose sur cinq facteurs clés. Détaillons-les.

Facteurs clés de décision

| Facteur | Dissipateur thermique standard | Dissipateur thermique sur mesure |

|---|---|---|

| Besoins thermiques | Faible à modéré | Élevée / Spécifique |

| Volume de production | De faible à élevé | Moyen à élevé |

| Budget | Faible (pas de coût NRE) | Plus élevé (y compris NRE) |

| Délai de mise sur le marché | Rapide | Plus lent |

| Facteur de forme | Flexible | Restreint / Unique |

La prise de décision nécessite un examen plus approfondi des compromis. Il s'agit de trouver un équilibre entre les exigences techniques et les objectifs commerciaux. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ce processus.

Analyser les besoins de votre projet

Performance thermique

Tout d'abord, évaluez votre charge thermique. Pour les appareils à faible dissipation d'énergie, un dissipateur thermique standard est souvent suffisant. En revanche, pour les composants à hautes performances ou pour une conception compacte de dissipateur thermique de led, vous avez besoin d'une solution personnalisée. Une conception personnalisée optimise la densité des ailettes, le matériau et le flux d'air pour un transfert de chaleur maximal. Plus la densité des ailettes d'un dissipateur thermique est faible résistance thermique6, plus il est performant.

Volume de production et budget

Votre budget est un facteur déterminant. Les dissipateurs thermiques standard n'entraînent aucun coût d'outillage, ce qui les rend idéaux pour les prototypes et les petites séries. Les dissipateurs thermiques personnalisés nécessitent un investissement initial dans l'outillage (NRE). Toutefois, pour une production en grande série, le coût unitaire peut devenir beaucoup plus bas, ce qui justifie la dépense initiale.

Temps et esthétique

Le délai de mise sur le marché est souvent critique. Les pièces standard sont disponibles sur étagère. La fabrication sur mesure, de la conception à la production, prend des semaines ou des mois. Enfin, il faut tenir compte de l'espace physique et de l'apparence. Si votre produit a une forme unique ou des besoins de marquage spécifiques, un dissipateur thermique sur mesure est la seule solution.

| Scénario | Choix recommandé | Raison d'être |

|---|---|---|

| Prototype à un stade précoce | Standard | Validation rapide et peu coûteuse d'un concept. |

| Appareil grand public à haut volume | Sur mesure | Optimisation des performances et réduction du coût unitaire. |

| Équipement à contraintes spatiales | Sur mesure | S'adapte à une géométrie unique là où les pièces standard ne le peuvent pas. |

Ce cadre vous aide à évaluer les facteurs clés : besoins thermiques, volume, budget et contraintes de conception. Il vous permet de choisir la solution de dissipation thermique la plus efficace et la plus économique, qu'il s'agisse d'une pièce standard ou d'une pièce conçue sur mesure par des partenaires tels que PTSMAKE.

Étude de cas : Concevoir un dissipateur thermique pour une lampe de 150W.

La conception d'un dissipateur thermique pour un éclairage de 150 W en baie haute présente des défis uniques. Il ne s'agit pas seulement de dissiper la chaleur.

Nous devons équilibrer les performances thermiques avec des contraintes physiques strictes. L'environnement joue également un rôle important.

Cette étude de cas vous fait découvrir notre processus. Nous nous concentrons sur les décisions clés pour cette application industrielle de haute puissance.

| Défi de la conception | Objectif principal |

|---|---|

| Flux de chaleur élevé | Éloigner rapidement la chaleur de la source LED. |

| Limitation du poids | Assurer la sécurité structurelle pour le montage au plafond. |

| Fiabilité | Résiste à la poussière, aux vibrations et à de longues heures de fonctionnement. |

Décomposer le processus de conception

La première étape est toujours l'analyse thermique. Pour une lampe de 150 W, une part importante de la chaleur est perdue. Nous devons la gérer efficacement pour protéger la durée de vie de la LED.

Le concentré Flux de chaleur7 de la puce LED est le principal problème. Une conception efficace doit répartir rapidement cette charge thermique sur une grande surface. C'est là que la conception des ailettes devient critique.

Le poids est une préoccupation majeure. Les éclairages de grande hauteur étant suspendus au-dessus de la tête, chaque gramme compte. Bien que le cuivre soit un meilleur conducteur, les alliages d'aluminium comme le 6061 ou le 6063 offrent un excellent équilibre entre la conductivité thermique et le faible poids. Il s'agit d'un compromis courant dans la conception des dissipateurs de chaleur pour LED.

Dans les projets passés de PTSMAKE, nous avons constaté que l'usinage CNC constituait la meilleure solution. Il nous permet de créer des géométries d'ailettes complexes et d'éliminer les matériaux superflus, ce qui réduit le poids sans sacrifier les performances.

Garantir la fiabilité à long terme

Dans une usine, la fiabilité n'est pas négociable. La conception doit résister à l'accumulation de poussière, qui peut isoler le dissipateur thermique et réduire son efficacité.

Nous avons testé plusieurs modèles d'ailettes. Un espacement plus large entre les ailettes donne de meilleurs résultats dans les environnements poussiéreux, bien qu'il réduise légèrement la surface totale.

| Type d'aileron | Pro | Con |

|---|---|---|

| Estampillé | Faible coût | Performances moindres |

| Extrudé | Bon équilibre | Limites de la conception |

| Usiné CNC | Haute performance | Coût initial plus élevé |

En fin de compte, une solution personnalisée usinée par CNC offre le contrôle nécessaire pour atteindre tous les objectifs de performance, de poids et de fiabilité pour les applications exigeantes.

Pour concevoir un dissipateur thermique efficace, il faut trouver un équilibre entre les besoins thermiques et les contraintes physiques telles que le poids et la résistance à l'environnement. Une fabrication précise est essentielle pour atteindre cet équilibre et garantir à la fois les performances et la fiabilité à long terme de l'éclairage à grande baie.

Étude de cas : Gérer la chaleur dans un downlight compact et étanche de 10 W.

Un downlight étanche de 10W présente un défi thermique unique. Avec un flux d'air nul, le refroidissement par convection traditionnel n'est pas envisageable.

Nous devons nous fier entièrement à la conduction et au rayonnement. Cela oblige à une approche intelligente de la conception. Le dissipateur thermique de la led n'est pas un simple ajout, c'est le cœur de la structure du produit.

Le défi du flux d'air nul

Notre objectif est d'éloigner efficacement la chaleur de la puce LED. Cela nécessite une sélection minutieuse des matériaux et une conception intégrée.

Transfert de chaleur

Voici comment fonctionne le transfert de chaleur dans ce système étanche :

| Méthode | Pertinence dans l'unité scellée | Facteur clé |

|---|---|---|

| Convection | Négligeable (pas de flux d'air) | N/A |

| Conduction | Critique | Matériau, chemin |

| Rayonnement | Critique | Surface, finition |

Conception d'un dissipateur thermique intégré

Dans les projets passés de PTSMAKE, nous commençons souvent par le matériau. L'aluminium est le premier choix en raison de ses propriétés et de sa rentabilité.

Mais tous les aluminiums ne sont pas identiques. Le choix de l'alliage a une grande importance pour les performances thermiques et la façon dont nous pouvons l'usiner.

Amélioration de la conduction

L'objectif principal est de créer un chemin ininterrompu pour la chaleur. Ce chemin commence au niveau de la carte LED et se termine sur la surface extérieure du downlight.

Nous utilisons l'usinage CNC pour créer un boîtier unique et intégré. Cela permet d'éliminer la résistance thermique que l'on trouve dans les pièces assemblées. Bon Conductivité thermique8 est absolument indispensable.

Nous assurons également une interface parfaite et plate entre le module LED et le dissipateur thermique.

Renforcer le rayonnement

Une fois que la chaleur atteint la surface extérieure, elle doit être évacuée par rayonnement. Nous pouvons augmenter la surface avec des ailettes, même dans une conception compacte.

La finition de la surface est également cruciale. Une finition anodisée noire mate peut améliorer de manière significative le rayonnement thermique par rapport à une surface nue et polie.

Voici une comparaison rapide des alliages d'aluminium les plus courants :

| Alliage | Conductivité thermique (W/mK) | Cas d'utilisation courante |

|---|---|---|

| 6061 | ~167 | Structure, bon équilibre |

| 6063 | ~201 | Extrusions, dissipateurs thermiques |

| 1050A | ~229 | Pure, haute conductivité |

Pour un downlight scellé et sans ventilateur, la gestion thermique repose sur l'optimisation de la conduction et du rayonnement. La conception d'un dissipateur thermique intégré, fabriqué à partir des bons matériaux et avec une finition de surface optimisée, n'est pas seulement une option, elle est essentielle pour la fiabilité et les performances.

Étude de cas : Concevoir une solution thermique pour un lampadaire extérieur.

Concevoir pour l'extérieur est une autre paire de manches. Un luminaire d'extérieur est soumis à des agressions environnementales constantes. Il ne s'agit pas seulement de dissiper la chaleur.

La solution thermique doit également être protégée contre l'eau, la poussière et le soleil.

Facteurs environnementaux clés

Eau et poussière (indice IP)

Un indice de protection IP élevé est essentiel. Il empêche l'eau et la poussière d'endommager les composants électroniques à l'intérieur. Cette étanchéité peut toutefois retenir la chaleur.

Chargement solaire

La lumière directe du soleil ajoute une charge thermique importante. La conception doit gérer à la fois la chaleur interne des LED et la chaleur externe du soleil.

Température et corrosion

Les fortes variations de température et l'humidité exigent des matériaux robustes. La corrosion est un ennemi majeur.

| Facteur | Exigences intérieures | Exigence extérieure |

|---|---|---|

| Indice de protection IP | Faible (par exemple, IP20) | Élevée (par exemple, IP65+) |

| Charge solaire | Aucun | Haut |

| Temp. Swing | Stable | Large (-40°C à 50°C) |

| Corrosion | Risque faible | Risque élevé |

Une conception thermique extérieure efficace est un exercice d'équilibre. Il faut maintenir les appareils électroniques au frais tout en les protégeant complètement des éléments. Il s'agit là d'un défi majeur.

Concevoir pour la durabilité

Obtenir un taux de PI élevé

Pour obtenir un indice IP65 ou supérieur, nous utilisons des joints et des surfaces usinées avec précision. Chez PTSMAKE, nous veillons à ce que notre usinage CNC crée des surfaces d'étanchéité parfaites. Cela permet d'éviter les fuites.

Un boîtier hermétique limite toutefois la circulation de l'air. Les ailettes du dissipateur de chaleur externe sont donc encore plus importantes pour la dissipation de la chaleur. Elles sont le seul moyen pour la chaleur de s'échapper.

Gestion de la charge solaire et de la température

La couleur et la finition du boîtier sont importantes. Un revêtement réfléchissant de couleur claire peut réduire l'absorption de la chaleur solaire de 15%, d'après nos tests.

La conception doit également tenir compte de la dilatation et de la contraction des matériaux dues aux variations de température sans compromettre les joints.

Sélection des matériaux contre la corrosion

La corrosion peut dégrader les performances thermiques et provoquer des défaillances structurelles. Le choix du bon matériau et de la bonne finition est crucial. Nous devons éviter des problèmes tels que Corrosion galvanique9.

| Matériau | Revêtement/finition | Résistance à la corrosion |

|---|---|---|

| ADC12 Aluminium | Revêtement par poudre | Bon |

| A380 en aluminium | Anodisation | Très bon |

| AL6061 | Anodisation + revêtement | Excellent |

Chez PTSMAKE, nous recommandons souvent l'AL6061 avec une finition en deux étapes pour les environnements côtiers ou hautement corrosifs. Cela garantit une fiabilité à long terme.

Concevoir une solution thermique pour une utilisation en extérieur est une tâche complexe. Il faut trouver un équilibre entre la dissipation de la chaleur et une protection solide contre le soleil, l'eau, la poussière et la corrosion. L'ensemble du système, et pas seulement le dissipateur thermique, doit être conçu pour survivre.

Analyse de la défaillance : Les LED d'un appareil tombent en panne prématurément. Pourquoi ?

Lorsque les DEL tombent en panne, le dissipateur thermique est souvent le principal suspect. Pour trouver la cause première, il faut adopter une approche systématique. Au fil des ans, j'ai mis au point une liste de contrôle de diagnostic simple. Elle vous permet d'identifier rapidement si le dissipateur thermique de la LED est à l'origine du problème.

Ce processus permet de gagner du temps et d'éviter les échecs répétés. Il se concentre sur trois points de défaillance principaux.

Principaux domaines de diagnostic

| Mode de défaillance | Point d'inspection | Signes communs |

|---|---|---|

| TIM | Matériau d'interface thermique | Répartition inégale, lacunes, contamination |

| Conception | Taille et forme du dissipateur thermique | Trop petit pour la puissance produite |

| Environnement | Débit d'air | Accumulation de poussière, obstruction des évents |

Ce contrôle structuré est la première étape. Il vous guide directement vers le problème potentiel.

Approfondissons cette liste de contrôle. Il s'agit d'un outil pratique que nous utilisons chez PTSMAKE lorsque nous aidons nos clients à résoudre des problèmes thermiques. En décomposant le problème, nous pouvons isoler la cause exacte de la défaillance prématurée.

Creuser dans les détails : Un guide pas à pas

Tout d'abord, démontez soigneusement le projecteur pour accéder au module LED et à son dissipateur thermique. Une inspection visuelle est très utile. Recherchez une décoloration sur le circuit imprimé ou la LED elle-même, qui indique une chaleur extrême.

Problèmes liés aux matériaux d'interface thermique (MIT)

Une mauvaise application du TIM est une source de défaillance très fréquente. Vous devez vérifier qu'une couche fine et régulière relie la carte des DEL au dissipateur thermique. Une couche trop ou trop peu épaisse de MIT crée des tensions élevées. Résistance thermique10, et emprisonne la chaleur.

| Condition TIM | Indication |

|---|---|

| Sèche ou fissurée | Le matériau s'est dégradé avec le temps. |

| Lacunes ou bulles | Application initiale médiocre. |

| Trop épais | Augmente le trajet thermique, moins efficace. |

| Contaminés | La poussière ou les huiles réduisent les performances. |

Conception d'un dissipateur thermique surdimensionné

Ensuite, évaluez le dissipateur thermique de la LED lui-même. Est-il inadapté à la taille et à la puissance du projecteur ? Un dissipateur sous-dimensionné ne peut tout simplement pas dissiper la chaleur assez rapidement. Chez PTSMAKE, nous voyons souvent des conceptions qui donnent la priorité à l'esthétique plutôt qu'aux performances thermiques. Une conception adéquate, souvent obtenue grâce à un usinage CNC de précision, garantit une surface suffisante.

Flux d'air bloqué

Enfin, vérifiez les facteurs environnementaux. L'appareil est-il obstrué par de la poussière ou des débris ? Les orifices d'aération sont-ils bloqués ? Une mauvaise circulation de l'air transforme même un dissipateur thermique bien conçu en piège à chaleur. Ce point est particulièrement important pour les appareils compacts ou fermés.

Cette liste de contrôle méthodique vous aide à diagnostiquer avec précision les défaillances liées au dissipateur thermique. En examinant le TIM, la conception et le flux d'air, vous pouvez identifier la cause première et mettre en œuvre une solution fiable, afin d'éviter de futures brûlures de LED.

Réduction des coûts : Votre dissipateur thermique dépasse le budget prévu. Que faire maintenant ?

La conception de votre dissipateur thermique est terminée. Mais le devis est beaucoup plus élevé que prévu. Il s'agit d'un problème courant. Pas de panique.

Il existe des moyens pratiques de réduire les coûts. Nous pouvons nous pencher sur quatre domaines clés. Il s'agit des matériaux, du processus de fabrication, de la simplicité de la conception et des matériaux thermiques.

Principaux leviers de réduction des coûts

| Stratégie | Objectif principal | Meilleur pour |

|---|---|---|

| Changement matériel | Coût et performance | Besoins thermiques non critiques |

| Changement de processus | Coût unitaire à l'échelle | Production en grande quantité |

| Simplification | Temps d'usinage | Conceptions initiales complexes |

| MIT alternatifs | Coût des composants | Optimisation globale du système |

Voyons comment procéder à des ajustements judicieux.

Lorsque le budget est serré, chaque décision compte. Nous devons évaluer soigneusement les compromis. Il ne s'agit pas seulement de réduire les coûts. Il s'agit de réduire les coûts sans trop nuire aux performances.

Repenser les matériaux et les processus

Le passage du cuivre à l'aluminium est souvent la première étape. L'aluminium est moins cher et plus léger. Ses performances thermiques sont inférieures à celles du cuivre, mais elles sont souvent suffisantes pour de nombreuses applications, telles qu'un dissipateur thermique pour diodes électroluminescentes.

Pour la production de grandes quantités, il est essentiel de changer de processus. L'usinage CNC offre une grande précision, mais il est coûteux pour les grandes quantités. Le moulage sous pression ou l'extrusion peuvent réduire considérablement le prix unitaire. Toutefois, ces procédés nécessitent un investissement initial important en matière d'outillage.

| Méthode de fabrication | Coût de l'outillage | Coût unitaire | Volume idéal |

|---|---|---|---|

| Usinage CNC | Aucun | Haut | Faible à moyen |

| Moulage sous pression | Haut | Faible | Haut |

| Extrusion | Moyen | Très faible | Haut |

Simplification de la conception et des composants

Examinez la géométrie de votre dissipateur thermique. Pouvez-vous réduire le nombre d'ailettes ? Ou les rendre plus épaisses et plus espacées ? Ces modifications réduisent les opérations d'usinage complexes et diminuent les temps de cycle.

Examinez également vos matériaux d'interface thermique (TIM). Un TIM très performant est une excellente chose, mais un TIM légèrement moins efficace peut permettre d'économiser beaucoup d'argent. L'essentiel est de savoir si les conductivité thermique11 reste dans la plage de fonctionnement souhaitée. C'est un équilibre que nous aidons les clients de PTSMAKE à trouver régulièrement.

Ces quatre stratégies fournissent un cadre clair pour réduire les coûts des dissipateurs thermiques. En évaluant les matériaux, les processus de fabrication et la complexité de la conception, vous pouvez réaliser des économies significatives sans compromettre les performances essentielles de votre produit.

Comment concilier performance thermique et design industriel ?

L'équilibre entre l'esthétique et la fonction est un défi majeur. Un beau luminaire qui surchauffe est un produit raté. C'est là que l'intégration intelligente entre en jeu. Nous pouvons faire en sorte que le boîtier du produit se charge du refroidissement.

Le boîtier comme dissipateur thermique

Le concept est simple mais très efficace. Le boîtier extérieur devient lui-même le dissipateur thermique pour diodes électroluminescentes. Cette approche supprime le besoin de composants thermiques séparés, souvent encombrants. Il en résulte une conception plus propre et plus unifiée.

Fabrication pour l'intégration

Pour y parvenir, il faut faire preuve d'une grande précision. Chez PTSMAKE, nous tirons parti de l'usinage CNC pour créer des géométries d'ailettes complexes directement sur le boîtier. Ces caractéristiques sont à la fois visuellement attrayantes et thermiquement efficaces.

| Fonctionnalité | Conception traditionnelle | Conception intégrée |

|---|---|---|

| Refroidissement | Dissipateur thermique séparé | Le boîtier est le dissipateur thermique |

| Esthétique | Encombrement, pièces ajoutées | Élégant, minimaliste |

| Assemblée | Plus de composants | Moins de composants |

Cette stratégie d'intégration va au-delà de la simple forme. Elle exige une solide compréhension des matériaux et de la dynamique thermique. Le processus commence toujours par la sélection du bon matériau.

Choix des matériaux et des finitions

Les alliages d'aluminium, comme le 6061 ou le 6063, sont d'excellents choix. Ils offrent une excellente conductivité thermique et sont faciles à usiner. Mais la finition de la surface est tout aussi importante. L'anodisation n'ajoute pas seulement une protection, mais peut aussi améliorer le refroidissement par rayonnement.

D'après nos tests, la finition anodisée noire mate est souvent la plus performante. Elle maximise l'émission de chaleur bien mieux qu'une surface polie. Ce petit détail a un impact significatif.

Conception pour la circulation de l'air

L'objectif principal est de maximiser la surface exposée à l'air. Cela permet d'améliorer considérablement l'efficacité des transfert de chaleur par convection12. Nous concevons des ailettes qui ne sont pas seulement des motifs décoratifs, mais qui sont conçues pour fonctionner.

La forme, l'espacement et l'orientation spécifiques de ces ailettes dirigent le flux d'air. Ce processus permet d'évacuer efficacement la chaleur des composants principaux des LED, garantissant ainsi leur longévité.

| Matériau | Conductivité thermique (W/mK) | Principaux avantages |

|---|---|---|

| Aluminium 6061 | ~167 | Excellent équilibre entre résistance et conductivité |

| Aluminium 6063 | ~201 | Excellent pour l'extrusion, bonne conductivité |

| Cuivre | ~401 | Conductivité supérieure, coût/poids plus élevé |

Nous utilisons des outils de simulation dès le début de la phase de conception. Cela nous permet de prédire les performances thermiques avant que le moindre matériau ne soit découpé. Cela permet à nos clients d'économiser du temps et de l'argent. Les prototypes permettent ensuite de valider les résultats de la simulation.

En concevant le boîtier du luminaire comme un dissipateur thermique, vous obtenez une esthétique élégante. Cette approche, rendue possible par un usinage CNC de précision et une sélection intelligente des matériaux, fusionne parfaitement la forme et la fonction thermique essentielle, créant ainsi un produit final de qualité supérieure.

Comment les nouvelles technologies telles que les LED COB modifient-elles la conception des dissipateurs thermiques ?

Les diodes électroluminescentes à puce sur carte (COB) changent la donne. Elles concentrent une puissance considérable sur une petite surface. Cela crée une chaleur intense et concentrée.

Le défi des LED COB

Les LED traditionnelles diffusent la chaleur sur une plus grande surface. Les réseaux COB, en revanche, créent des points chauds. Cette densité de flux thermique élevée est le problème central de la gestion thermique.

Pourquoi les conceptions traditionnelles ne sont pas à la hauteur

Une simple extrusion d'aluminium ne suffit souvent pas. La chaleur est trop concentrée pour être dissipée efficacement. Il faut donc adopter une approche plus intelligente pour un système moderne d'évacuation de la chaleur. dissipateur thermique pour diodes électroluminescentes.

| Type de LED | Flux de chaleur typique (W/cm²) |

|---|---|

| LED SMD standard | 5-15 |

| Réseau de LED COB | 50-200+ |

Cette évolution nécessite de repenser la conception des dissipateurs thermiques dès le départ.

La technologie COB modifie fondamentalement le défi thermique. Il ne s'agit pas seulement de la quantité totale de chaleur, mais de sa concentration extrême. Il est beaucoup plus difficile de refroidir un point minuscule et très chaud qu'une zone plus large et chaude.

Aller au-delà des simples extrusions

Dans les projets antérieurs de PTSMAKE, nous l'avons constaté de première main. Le simple fait d'augmenter la taille de l'antenne passive dissipateur thermique pour diodes électroluminescentes offre des rendements décroissants. Le véritable goulot d'étranglement est la vitesse à laquelle la chaleur peut s'éloigner de la minuscule source COB.

L'efficacité de ce transfert de chaleur est essentielle. Une faible résistance thermique13 est cruciale. Sans cela, la chaleur s'accumule à la source, ce qui réduit considérablement la durée de vie de la LED et affecte ses performances.

Stratégies de refroidissement avancées

C'est pourquoi des solutions plus sophistiquées sont nécessaires. Ces méthodes sont spécialement conçues pour gérer des flux de chaleur élevés. Elles évacuent la chaleur de la puce bien plus efficacement qu'un bloc de métal solide.

Technologie du changement de phase

Les caloducs et les chambres à vapeur en sont d'excellents exemples. Ils utilisent un cycle liquide-vapeur à l'intérieur d'un récipient hermétique. Ce processus transfère l'énergie thermique à une vitesse incroyable.

Systèmes de refroidissement actifs

Parfois, un ventilateur ou même une boucle de refroidissement liquide est nécessaire. Ces cas sont fréquents dans les installations industrielles ou commerciales de grande puissance où la fiabilité est primordiale.

| Solution de refroidissement | Capacité de flux thermique typique (W/cm²) | Candidature commune |

|---|---|---|

| Extrusion d'aluminium | < 50 | Usage général, faible consommation |

| Caloducs | 50 - 150 | Spots de forte puissance, downlights |

| Chambres à vapeur | 100 - 300+ | Luminaires compacts à haute intensité |

| Refroidissement actif (ventilateur) | Variable | Systèmes fermés, éclairage de scène |

Le choix de la bonne technologie nécessite une analyse minutieuse des exigences spécifiques du produit.

Les LED COB génèrent une chaleur intense et localisée qui dépasse les dissipateurs thermiques passifs traditionnels. Cette densité de flux thermique élevée nécessite des solutions thermiques avancées telles que des caloducs, des chambres à vapeur ou un refroidissement actif pour maintenir les performances des LED et garantir une fiabilité à long terme dans les applications exigeantes.

Comment le dissipateur thermique interagit-il avec les composants optiques et de pilotage ?

Un dissipateur thermique n'est jamais une île. C'est un élément essentiel de tout système d'éclairage ou électronique. Ses performances ont un impact direct sur les autres composants clés.

Une mauvaise gestion thermique ne se traduit pas seulement par une LED chaude. Elle peut réduire considérablement la durée de vie de l'électronique du pilote qui se trouve à proximité.

Impact sur les composants du système

La forme d'un dissipateur thermique pour LED est également cruciale. Une ailette volumineuse ou mal conçue peut bloquer la lumière. Cela crée des ombres indésirables et gâche la distribution optique prévue.

| Composant | Interaction avec le dissipateur thermique | Résultat négatif potentiel |

|---|---|---|

| Pilote électronique | Proximité thermique | Durée de vie réduite, problèmes de performance |

| Lentille optique | Obstacle physique | Lumière inégale, ombres |

C'est pourquoi nous considérons la conception des dissipateurs thermiques comme un élément du puzzle d'un système complet.

Penser à un dissipateur thermique de manière isolée est un piège courant. Dans des projets antérieurs de PTSMAKE, nous avons vu comment cette façon de penser conduit à des défaillances au niveau du système. La chaleur est un ennemi implacable des composants électroniques, en particulier des condensateurs et des circuits intégrés dans le circuit d'attaque.

L'effet d'entraînement de la chaleur

La chaleur excessive de la LED, mal gérée par le dissipateur thermique, rayonne vers la carte du pilote. Cette température élevée accélère le vieillissement de ses composants. C'est l'une des principales causes de la défaillance prématurée du pilote et du scintillement des lumières. Nous conseillons souvent nos clients sur des Dérogation14 des stratégies pour atténuer ce phénomène.

Forme et répartition de la lumière

La conception physique du dissipateur thermique de la led est tout aussi importante. Nous ne pouvons pas nous contenter de nous concentrer sur les performances thermiques. Sa géométrie doit compléter la conception optique.

| Facteur de conception de l'ailette | Impact sur l'optique |

|---|---|

| Hauteur | Peut projeter de longues ombres |

| Densité | Peut bloquer la lumière aux grands angles |

| Forme générale | Peut interférer avec les faisceaux |

En collaboration avec les clients, nous utilisons la co-simulation. Cela nous permet d'équilibrer les besoins thermiques et les exigences optiques. Nous veillons à ce que le dissipateur thermique refroidisse efficacement sans compromettre la qualité de la lumière. Cette approche holistique permet d'éviter des reconceptions coûteuses par la suite.

La conception d'un dissipateur thermique a un impact direct et significatif sur la longévité de l'électronique et la qualité de l'éclairage. Le traiter comme une partie intégrante du système global, et non comme une réflexion après coup, est essentiel pour créer un produit fiable et performant.

Débloquez des solutions supérieures de dissipation thermique pour LED avec PTSMAKE

Prêt à optimiser la gestion thermique de vos LED ? Associez-vous à PTSMAKE pour la fabrication de dissipateurs thermiques personnalisés et de haute précision, adaptés aux exigences uniques de votre projet. Contactez-nous dès maintenant pour obtenir un devis et faites l'expérience de la qualité, de la rapidité et de l'expertise en ingénierie - vos solutions thermiques de prochaine génération commencent ici !

Comprendre les raisons scientifiques de l'assombrissement des LED au fil du temps et comment l'éviter. ↩

Apprenez comment les mécanismes de transfert de chaleur tels que la conduction influencent le choix des matériaux et la conception pour une gestion thermique efficace. ↩

Découvrez comment cette propriété affecte le transfert de chaleur et vos choix de conception. ↩

Découvrez ce que cette température critique signifie pour la santé de votre LED et comment la gérer efficacement. ↩

Découvrez comment les propriétés directionnelles d'un matériau peuvent révolutionner votre stratégie de gestion thermique. ↩

Comprenez cette mesure thermique critique pour voir comment elle influe directement sur les performances de votre dissipateur thermique. ↩

Découvrez comment cette mesure critique influence la conception et l'efficacité de votre système de gestion thermique. ↩

Comprendre comment le choix des matériaux influe directement sur les performances thermiques et la durée de vie de votre produit. ↩

Découvrez pourquoi la sélection des matériaux est essentielle pour prévenir les défaillances prématurées des produits d'extérieur. ↩

Comprenez comment cette mesure clé régit l'efficacité du transfert de chaleur dans vos conceptions. ↩

Comprenez comment cette propriété influe sur les performances de votre dissipateur thermique et sur le choix du matériau. ↩

Découvrez comment les principes de conception des flux d'air peuvent améliorer de manière significative l'efficacité du refroidissement et la durée de vie de votre produit. ↩

Comprenez comment cette propriété cruciale affecte les performances et la longévité de vos composants électroniques. ↩

Découvrez comment le déclassement améliore la fiabilité à long terme des composants électroniques. ↩