De nombreux fabricants sont confrontés à des défauts de coulée par gravité, à une qualité irrégulière et à des retards de production qui coûtent des milliers d'euros en retouches et en délais non respectés. Ces problèmes découlent souvent d'une mauvaise compréhension de la physique fondamentale de l'écoulement des métaux, d'une sélection inadéquate des matériaux et d'un manque de contrôle systématique des processus.

La coulée par gravité est un procédé fondamental de formage des métaux dans lequel le métal en fusion s'écoule dans les moules sous l'effet de la seule force gravitationnelle. La réussite dépend de la maîtrise de la dynamique des fluides, du transfert de chaleur et de la physique de la solidification afin de produire des pièces moulées de haute qualité de manière constante.

Au cours de mon expérience chez PTSMAKE, j'ai travaillé avec des équipes d'ingénieurs qui avaient besoin de solutions de moulage fiables mais qui étaient confrontées aux mêmes défis récurrents. Ce guide aborde les 16 questions essentielles qui vous aideront à maîtriser les principes fondamentaux de la coulée par gravité, à dépanner les défauts courants et à mettre en place des processus de production robustes pour votre prochain projet.

Quel est le principe fondamental de la coulée par gravité, au-delà de la simple coulée du métal ?

La coulée par gravité est souvent considérée comme simple. Il suffit de verser du métal en fusion dans un moule, n'est-ce pas ? Mais le principe réel est un équilibre délicat entre les lois de la physique.

Il s'agit de contrôler la façon dont la gravité agit pour vous. Le processus repose sur un trio de principes scientifiques qui fonctionnent ensemble.

La physique en jeu

Il est essentiel de comprendre ces forces. Elles déterminent la qualité finale de la pièce.

| Principe | Rôle dans Gravity Casting |

|---|---|

| Dynamique des fluides | Régit la façon dont le métal s'écoule dans le moule. |

| Transfert de chaleur | Gère les taux de refroidissement et de solidification. |

| Solidification | Dicte la structure finale du grain. |

Ces éléments doivent être parfaitement gérés.

Le principe de base est beaucoup plus profond. Il s'agit d'utiliser la gravité pour générer une force prévisible et constante. Cette force dicte l'écoulement et la pression à l'intérieur de la cavité du moule.

Comment la gravité dicte l'écoulement

La gravité est le moteur du processus. Elle pousse le métal en fusion dans tous les détails du moule. La hauteur de la carotte de coulée influe directement sur l'épaisseur du moule. pression métallostatique1.

Cette pression permet de remplir complètement le moule. Elle permet de créer des détails précis et d'éviter les vides. Une carotte plus haute signifie plus de pression.

L'équilibre thermique

Lorsque le métal s'écoule, il commence à se refroidir. Ce transfert de chaleur doit être géré avec soin. La conception du moule et le matériau utilisé sont essentiels à cet égard.

Nous concevons des canaux de refroidissement pour contrôler la vitesse de solidification. Cela permet d'éviter les défauts tels que les fissures ou la porosité. Ils garantissent une solidification uniforme de la pièce, créant ainsi une structure interne solide.

Dans nos travaux au PTSMAKE, nous nous concentrons sur cet équilibre. Il est essentiel de concevoir correctement les portes et les colonnes montantes. Il ne s'agit pas seulement de canaux, mais d'outils permettant de contrôler le flux et la température.

| Facteur | Influence sur le processus |

|---|---|

| Température de coulée | Affecte la fluidité et le temps de refroidissement. |

| Température du moule | Influence la vitesse de solidification et l'état de surface. |

| Conception du système de déclenchement | Contrôle le débit et les turbulences. |

La maîtrise de ces facteurs est ce qui distingue un moulage de qualité d'un moulage raté. C'est une science que nous avons affinée au fil de nombreux projets.

Le cœur de la coulée par gravité n'est pas seulement la coulée. Il s'agit d'une application contrôlée de la physique. Il est essentiel de maîtriser l'interaction entre la dynamique des fluides, le transfert de chaleur et la solidification. La gravité constitue la force fondamentale qui, lorsqu'elle est gérée correctement, permet de produire des pièces fiables et de haute qualité.

Quelles sont les propriétés clés qui définissent un alliage approprié pour la coulée par gravité ?

Le choix du bon alliage est crucial. Le comportement du matériau pendant la coulée a un impact direct sur la qualité de la pièce finale. Il ne s'agit pas seulement des propriétés finales. Il s'agit de la manière dont le métal s'écoule, se refroidit et se solidifie.

Fluidité : Remplir le moule

La fluidité est la capacité de l'alliage à remplir les cavités complexes du moule. Une mauvaise fluidité entraîne des ratés et des pièces incomplètes. Il s'agit d'un point de défaillance courant contre lequel nous concevons des produits.

Solidification et rétrécissement

En se refroidissant, le métal se rétracte. Il est essentiel de comprendre ce phénomène. Une large plage de solidification peut provoquer des porosités, tandis qu'un retrait excessif peut entraîner des défauts.

| Propriété | Forte adéquation | Faible aptitude |

|---|---|---|

| Fluidité | Remplit facilement les détails complexes | Remplissages incomplets, erreurs de parcours |

| Rétrécissement | Minimal et prévisible | Risque élevé de vides et de fissures |

| Résistance à la déchirure à chaud | Forte pendant le refroidissement | Sujet à la fissuration |

Lorsque nous approfondissons la question, l'interaction entre ces propriétés devient évidente. C'est un exercice d'équilibre qui définit le succès d'un projet de coulée par gravité. Un alliage d'une grande fluidité peut avoir une faible plage de solidification, ce qui crée des problèmes cachés.

Explication de la plage de solidification

Un alliage ne gèle pas instantanément. Il passe par un état pâteux. Une plage étroite signifie qu'il se solidifie rapidement et uniformément. Une plage plus large augmente le risque de microporosité, le métal liquide s'efforçant d'alimenter les zones de rétrécissement. Cela peut compromettre l'intégrité structurelle de la pièce.

Les nuances de la rétraction

Nous devons tenir compte de deux types de retrait. Le retrait volumétrique se produit lorsque le métal passe de l'état liquide à l'état solide en se refroidissant. Nous gérons ce phénomène à l'aide d'élévateurs dans la conception du moule. Il y a ensuite le retrait du modeleur, la contraction de la pièce solide lorsqu'elle refroidit jusqu'à la température ambiante. Le moule lui-même doit être légèrement plus grand pour compenser. Nous avons vu comment une minuscule erreur de calcul peut conduire à des pièces non conformes aux spécifications. Pendant le refroidissement, des points faibles peuvent se former entre les pièces en croissance. dendrites2, ce qui entraîne une défaillance en cas de stress.

Prévention de la déchirure à chaud

La déchirure à chaud, ou fissuration, se produit lorsque la pièce moulée est encore chaude et fragile. Elle se produit lorsque la contraction est limitée par le moule. Les alliages présentant une bonne ductilité à haute température sont plus résistants à ce défaut critique.

| Impact sur la propriété | Défauts courants | Notre solution à PTSMAKE |

|---|---|---|

| Mauvaise fluidité | Mauvais fonctionnement, fermetures à froid | Optimiser le système d'injection, ajuster la température d'écoulement |

| Solidification large | Microporosité | Placement stratégique des élévateurs, sélection des alliages |

| Rétrécissement important | Vides, traces de coulées | Compensation précise du moule, conception de la colonne montante |

| Faible résistance à la déchirure à chaud | Fissures | Conception du moule pour réduire les contraintes, choix de l'alliage |

En résumé, la fluidité, la solidification, le retrait et la résistance à la déchirure à chaud ne sont pas des facteurs isolés. Ce sont des propriétés interconnectées qui déterminent l'aptitude au traitement d'un alliage et la qualité finale de la coulée par gravité. Une bonne gestion de ces facteurs est essentielle.

Comment la gravité elle-même dicte-t-elle les limites de la conception du moulage ?

La gravité est la force motrice du processus de coulée par gravité. Elle tire le métal en fusion vers le bas, remplissant les détails complexes de la cavité d'un moule.

Cependant, cette force constante est également une source principale de limitations de conception. Elle peut empêcher le métal d'atteindre les sections fines. Elle crée également une pression immense qui peut introduire des défauts.

Une force de création et de contrainte

Concevoir une pièce réussie signifie travailler avec la gravité, et non contre elle. Nous devons anticiper la façon dont elle affectera le flux de métal et l'intégrité de la pièce finale.

| Le rôle de la gravité | Impact sur la conception de la coulée |

|---|---|

| Positif | Remplit naturellement la cavité du moule |

| Négatif | Peut entraîner des remplissages incomplets (ratés) |

| Positif | Créer une pression pour capturer les détails |

| Négatif | Une pression excessive peut entraîner des défauts |

Lors de la conception d'une pièce moulée par gravité, nous devons constamment gérer la physique de l'écoulement du métal en fusion. La hauteur de la pièce influence directement les forces en jeu. Une pièce plus haute crée une pression plus importante au fond du moule.

Le présent pression hydrostatique3 peut être suffisamment forte pour déformer le moule lui-même, ce qui entraîne des imprécisions dimensionnelles ou des affaissements. Nous devons concevoir avec soin les systèmes de portes et de contremarches afin de contrôler ce phénomène.

Remplissage des sections minces

La gravité a du mal à pousser le métal dans des sections très fines ou complexes, surtout si elles sont éloignées de la porte. Le métal peut refroidir et se solidifier avant que la section ne soit complètement remplie. Il en résulte un défaut courant connu sous le nom d'erreur de parcours.

Prévenir les défauts dus à la gravité

D'après l'expérience de PTSMAKE, il est essentiel d'anticiper ces problèmes lors de la phase de conception. Nous utilisons des outils de simulation pour prédire comment le métal s'écoulera sous l'effet de la gravité. Cela nous permet d'optimiser la conception avant de découper l'acier.

| Type de défaut | Cause (liée à la gravité) | Solution de conception |

|---|---|---|

| Mauvais fonctionnement | Pression insuffisante pour remplir les sections minces | Optimiser l'emplacement de la porte ; augmenter l'épaisseur de la paroi |

| Porosité | Gaz piégé ou rétrécissement pendant le refroidissement | Concevoir des colonnes montantes et des évents efficaces |

| Gonflement des moules | Pression élevée du métal contre les parois du moule | Renforcer le moule ; contrôler la hauteur de coulée |

La gravité est un facteur non négociable dans la conception des pièces moulées. Elle régit le remplissage des moules dans les sections minces et crée une pression susceptible de provoquer des défauts. Une conception réussie anticipe ces effets, en utilisant des portes intelligentes, des dépouilles et des épaisseurs de paroi pour garantir la qualité de la pièce.

Quels sont les principaux types de procédés de coulée par gravité ?

Le choix du bon procédé de coulée par gravité est essentiel. Il a un impact direct sur le coût, la qualité et le délai de réalisation de votre projet. Examinons les principaux types de procédés.

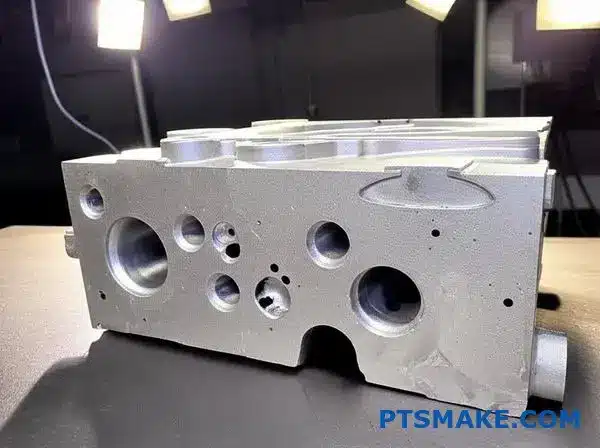

Moulage au sable

Cette méthode utilise des moules en sable non réutilisables. Elle est idéale pour les très grandes pièces ou les géométries complexes. Elle est souvent utilisée pour les prototypes et les petites séries.

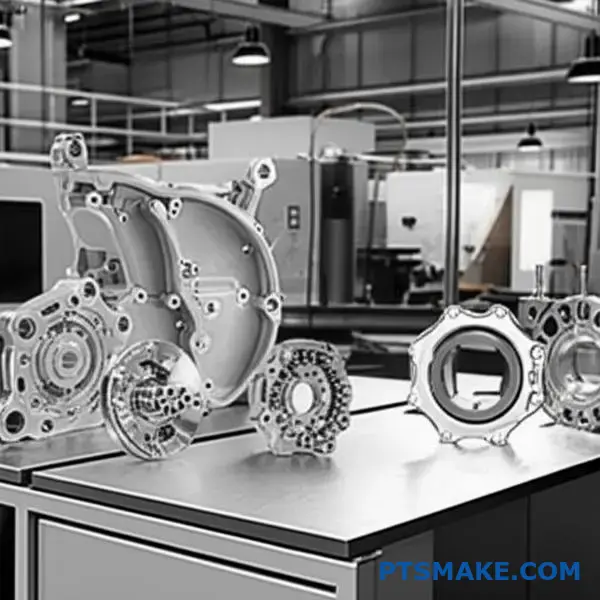

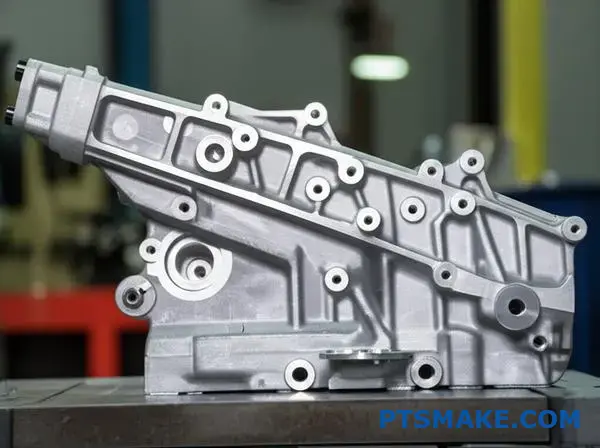

Moulage en moule permanent

Nous utilisons ici des moules métalliques réutilisables, généralement en acier ou en fer. Ce procédé est idéal pour les volumes plus importants. Il permet d'obtenir des pièces avec une meilleure finition de surface.

Moulage à la cire perdue

Également connue sous le nom de fonte à la cire perdue. Cette technique permet de créer des pièces très détaillées et complexes. Elle permet d'obtenir d'excellents états de surface dès la sortie du moule.

| Processus | Type de moule | Volume typique |

|---|---|---|

| Moulage au sable | Expendable (sable) | Faible |

| Moule permanent | Réutilisable (métal) | Haut |

| Moulage à la cire perdue | Expendable (Céramique) | Faible à moyen |

Applications et compromis

Chaque méthode de coulée par gravité a sa place. Votre choix dépend entièrement des besoins spécifiques de votre projet. Chez PTSMAKE, nous aidons nos clients à peser ces facteurs pour trouver la solution idéale.

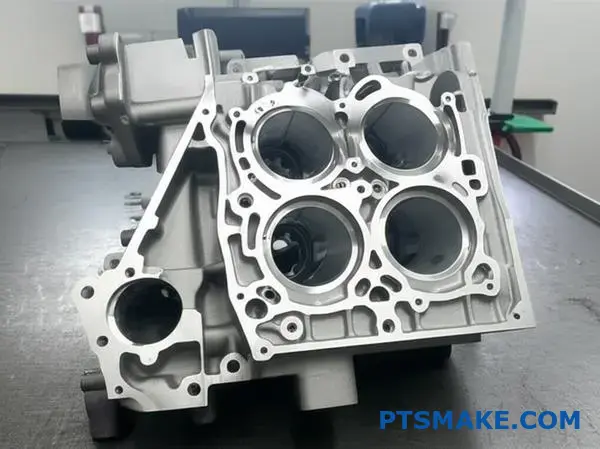

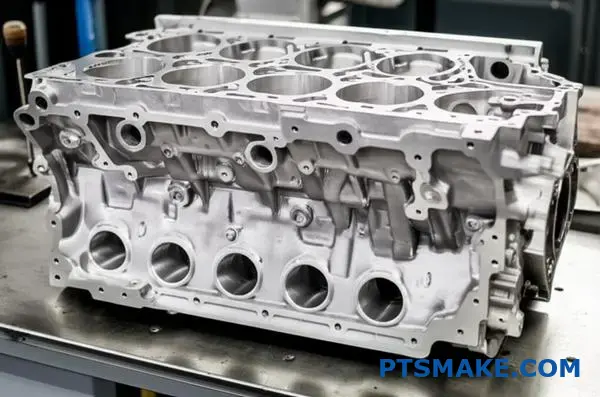

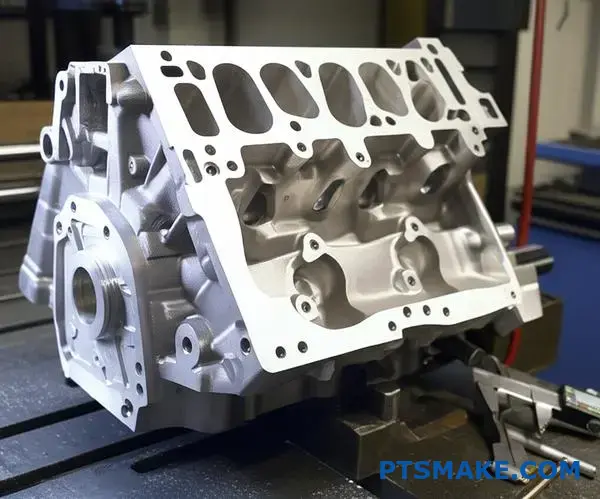

Détails du moulage au sable

Le moulage en sable est la solution la plus courante pour les blocs moteurs et les grands corps de soupapes. Son principal avantage est le faible coût de l'outillage et la flexibilité pour les modifications de conception. Toutefois, il présente un état de surface plus rugueux et une précision dimensionnelle moindre.

Détails du moulage en moule permanent

Ce procédé est excellent pour la production de composants tels que les pistons automobiles et les boîtiers d'engrenage. Il offre une qualité constante et des propriétés mécaniques supérieures. Le coût initial du moule est plus élevé, mais il est rentabilisé par la production de gros volumes.

Détails du moulage à la cire perdue

Cette méthode est particulièrement adaptée à la création de pièces complexes pour l'aérospatiale ou les implants médicaux. Elle offre un niveau de détail et de précision exceptionnel. Le processus est plus complexe, et un système de contrôle bien conçu est nécessaire. système de portillon4 est essentielle pour éviter les défauts.

Comparaison des principales caractéristiques

| Fonctionnalité | Moulage au sable | Moule permanent | Moulage à la cire perdue |

|---|---|---|---|

| Finition de la surface | Rugueux | Bon | Excellent |

| Tolérance | Lâches | Serré | Très serré |

| Coût de l'outillage | Faible | Haut | Moyen |

| Complexité des pièces | Haut | Moyen | Très élevé |

| Délai d'exécution | Court | Longues | Longues |

En résumé, le meilleur procédé de coulée par gravité dépend des exigences de votre projet. Les facteurs clés sont le volume de production, la complexité de la pièce et la finition souhaitée. La compréhension de ces compromis vous permet de sélectionner le procédé le plus efficace et le plus rentable pour vos composants.

Comment les alliages de fonderie sont-ils classés pour les procédés par gravité ?

Pour comprendre la coulée par gravité, il faut d'abord classer les alliages. La première division est simple : ferreux et non ferreux. Cette division initiale oriente la sélection des matériaux.

Les alliages ferreux sont à base de fer. Ce groupe comprend les fontes et divers aciers.

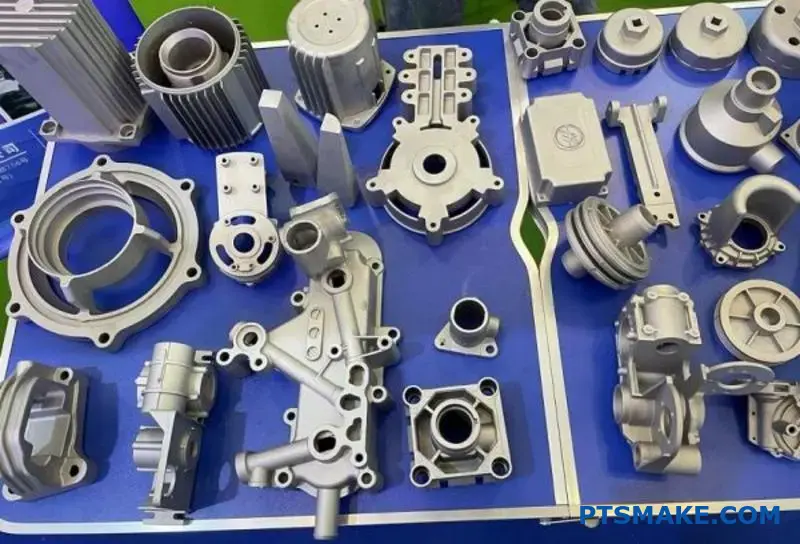

Les alliages non ferreux ne contiennent pas beaucoup de fer. Pensez à l'aluminium, au cuivre, au zinc et au magnésium. Chaque famille possède des caractéristiques uniques qui la rendent adaptée à des applications spécifiques de moulage par gravité.

Principales familles d'alliages

Cette classification de base permet de réduire les choix en fonction de propriétés essentielles telles que la résistance, le poids et le coût.

| Catégorie | Élément primaire | Exemples courants |

|---|---|---|

| Ferreux | Fer (Fe) | Fonte grise, fonte ductile, acier au carbone |

| Non-ferreux | Autres | Alliages d'aluminium, laiton, bronze, alliages de zinc |

Ce système constitue la base de la sélection du meilleur matériau pour un projet.

Approfondissement de l'adéquation des alliages

Le choix d'un alliage pour la coulée par gravité va au-delà de cette première étape. Le comportement de l'alliage pendant le processus de coulée est essentiel. Nous devons tenir compte de sa fluidité, de son taux de retrait et de sa plage de solidification.

Alliages non ferreux : Le choix populaire

Les alliages d'aluminium sont extrêmement courants dans la coulée par gravité. Leur excellente fluidité leur permet de remplir facilement les cavités complexes des moules. Ils sont également légers et résistants à la corrosion, ce qui les rend parfaits pour les pièces automobiles et aérospatiales.

Les alliages de cuivre, tels que le laiton et le bronze, sont également d'excellents candidats. Ils offrent une solidité, une conductivité et une résistance à l'usure supérieures. Ils sont souvent utilisés pour les appareils sanitaires, les roulements et la quincaillerie décorative. Chez PTSMAKE, nous les recommandons souvent pour les applications à forte usure.

Alliages ferreux : Forte mais exigeante

Les fontes sont appréciées pour leur grande résistance, leur capacité d'amortissement et leur faible coût. Elles sont indispensables pour les bases de machines et les blocs moteurs. Toutefois, leurs températures de fusion et leur densité plus élevées exigent des équipements et des processus plus robustes.

Le contrôle de la vitesse de refroidissement est essentiel pour éviter les défauts. Un mauvais contrôle peut affecter la croissance dendritique5 pendant la solidification, ce qui influence l'intégrité finale de la pièce.

| Groupe Alloy | Principaux avantages de la coulée par gravité | Applications courantes |

|---|---|---|

| Alliages d'aluminium | Grande fluidité, légèreté, résistance à la corrosion | Composants du moteur, boîtiers de transmission |

| Alliages de cuivre | Haute résistance, bonne conductivité thermique | Bagues, valves, quincaillerie marine |

| Fers à repasser | Faible coût, résistance élevée à la compression | Châssis de machines, tambours de frein |

Le choix de l'alliage est un équilibre entre les besoins de performance et les réalités de la fabrication.

La classification des alliages en alliages ferreux ou non ferreux constitue un point de départ. Toutefois, des propriétés telles que la fluidité et le retrait déterminent l'aptitude à la coulée par gravité. Ce choix est fondamental pour obtenir des pièces de haute qualité qui répondent aux spécifications du projet et aux contraintes budgétaires.

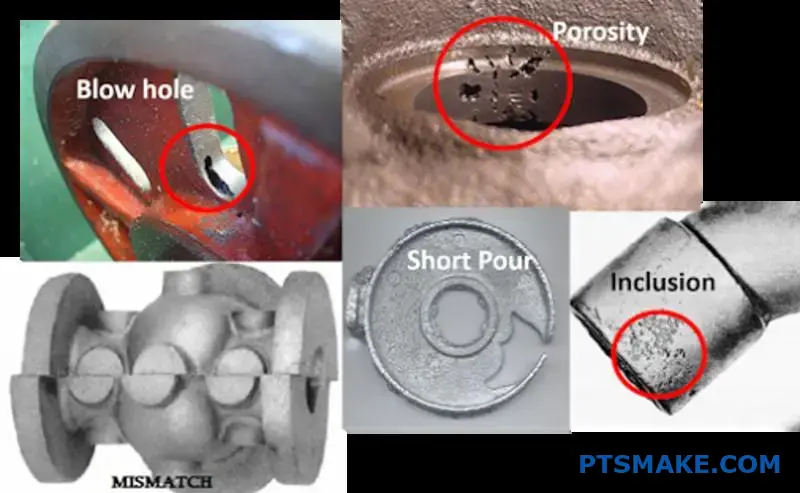

Quel est le système de classification des défauts de coulée les plus courants ?

Pour corriger les défauts de moulage, il faut d'abord en comprendre l'origine. Une liste aléatoire de problèmes n'est pas utile. Nous avons besoin d'un système.

Le regroupement des défauts en fonction de leur cause constitue un outil de diagnostic puissant. Il transforme la confusion en un plan d'action clair. C'est ainsi que nous abordons le dépannage.

Les trois grandes familles de défauts

Nous pouvons classer la plupart des problèmes en trois groupes logiques. Cela nous aide à concentrer notre enquête et à trouver la cause première de manière efficace, ce qui nous permet de gagner du temps et d'économiser des ressources.

| Catégorie de défaut | Cause première | Exemples courants |

|---|---|---|

| Remplissage | Problèmes liés à l'écoulement du métal en fusion | Mauvais résultats, arrêts à froid |

| Solidification | Problèmes lors du refroidissement et de la rétraction | Rétrécissement, larmes chaudes |

| Liées au gaz | Gaz piégés dans le métal | Porosité, trous d'air |

Ce cadre est la première étape vers des moulages cohérents et de haute qualité.

Il est essentiel de comprendre le "pourquoi" d'un défaut. Il ne suffit pas d'identifier un défaut. Nous devons remonter jusqu'à une étape spécifique du processus de moulage.

Défauts liés à l'obturation

Ces problèmes surviennent lorsque la cavité du moule ne se remplit pas correctement. C'est comme si l'on versait de l'eau trop lentement dans un bac à glace complexe. Le métal risque de geler avant d'atteindre tous les coins, ce qui entraîne une erreur de parcours ou une fermeture à froid.

Défauts liés à la solidification

Ce groupe de défauts se forme lorsque le métal se refroidit et se solidifie. Le rétrécissement est le résultat naturel du changement de densité. Si elle n'est pas gérée avec des élévateurs, elle crée des vides. Les déchirures à chaud sont des fractures qui se produisent lorsque la pièce moulée est faible et soumise à des contraintes thermiques. Elles se forment souvent dans le interdendritique6 du métal en cours de solidification.

Défauts liés au gaz

La porosité gazeuse est comparable à des bulles piégées dans une boisson gazeuse. Ces "bulles" peuvent provenir du métal en fusion lui-même, de l'humidité dans le moule ou de réactions chimiques. Dans des procédés tels que la coulée par gravité, le contrôle des turbulences est essentiel pour éviter de piéger les gaz atmosphériques. Chez PTSMAKE, nous gérons soigneusement nos processus de fusion et de coulée afin de minimiser ce risque.

Voici une analyse plus détaillée :

| Catégorie | Défaut spécifique | Cause commune |

|---|---|---|

| Remplissage | Mauvais fonctionnement | Température de coulée trop basse |

| Remplissage | Fermeture à froid | Interruption ou ralentissement de l'écoulement du métal |

| Solidification | Rétrécissement | Alimentation inadéquate (conception de la colonne montante) |

| Solidification | Larme chaude | Contrainte thermique élevée, limitation des moules |

| Gaz | Porosité | Gaz dissous dans la matière fondue, humidité |

En classant les défauts par catégories, nous passons de la devinette à la résolution ciblée des problèmes. Cela nous permet d'analyser et d'améliorer systématiquement le processus de moulage, en veillant à ce que les pièces répondent aux spécifications requises par nos clients.

Il est essentiel de classer les défauts en fonction de leur origine - remplissage, solidification ou gaz. Cette approche systématique fournit un cadre de diagnostic clair, permettant aux ingénieurs d'identifier et de résoudre efficacement les causes profondes, ce qui améliore la qualité des pièces et réduit les déchets.

Quelles sont les différences entre le moule permanent et le moulage en sable en termes d'application ?

Le choix entre le moule permanent et le moulage en sable est une décision clé. Elle a un impact direct sur le budget, le calendrier et la qualité de la pièce finale de votre projet. Chaque méthode présente des avantages évidents dans des situations spécifiques.

Pour vous aider à prendre une décision, il est préférable de les comparer directement. Les facteurs clés sont le volume de production, le coût de l'outillage et les caractéristiques de la pièce finale. Examinons une répartition simple.

Facteurs pratiques clés

Une comparaison côte à côte permet de faire le meilleur choix pour votre application.

| Facteur | Moulage en moule permanent | Moulage au sable |

|---|---|---|

| Volume de production | Moyen à élevé (plus de 1 000 pièces) | Faible à moyen (1 à 1 000 pièces) |

| Coût de l'outillage | Investissement initial élevé | Faible investissement initial |

| Finition de la surface | Lisse (100-400 µin Ra) | Rugueux (250-1000 µin Ra) |

| Précision dimensionnelle | Haut (±0,015 in.) | Faible (±0,030 in.) |

| Complexité réalisable | Modéré ; limité par le démoulage | Élevé ; possibilité de noyaux internes complexes |

Le tableau comparatif donne une bonne vue d'ensemble, mais c'est dans le "pourquoi" de ces chiffres que se trouvent les véritables enseignements. Chez PTSMAKE, nous guidons quotidiennement nos clients dans ces arbitrages. La décision n'est pas seulement une question de coût, mais aussi de valeur à long terme et de performance du produit.

Dynamique des volumes et des coûts de production

Le coût initial élevé de l'outillage pour les moules permanents peut être intimidant. Toutefois, ce coût est réparti sur des milliers de pièces. Le prix par pièce est donc très compétitif pour la production de masse. Pour le prototypage ou les petites séries, l'outillage peu coûteux du moulage en sable est imbattable.

Compromis entre qualité et précision

Le moulage en moule permanent, souvent appelé moulage par gravité, utilise un moule en métal. Cela permet d'accélérer le processus de moulage. taux de solidification7, ce qui crée une structure de grain plus fine. Nos tests montrent que cela se traduit souvent par des propriétés mécaniques supérieures. Le moule lisse offre également un bien meilleur état de surface, ce qui réduit la nécessité d'un usinage secondaire.

Considérations sur la complexité de la conception

Si les moules permanents offrent une grande précision, ils ont aussi des limites. Les contre-dépouilles et les passages internes complexes peuvent être difficiles à réaliser. C'est là que le moulage en sable se distingue. Le moule en sable et les noyaux étant détruits après utilisation, il est possible de réaliser des géométries internes incroyablement complexes, impossibles à réaliser avec un moule en métal réutilisable.

En fait, votre choix se résume à un équilibre. Le moulage en sable offre une flexibilité à faible coût pour les prototypes et les pièces complexes de faible volume. Le moulage en moule permanent offre une précision, une finition supérieure et un bon rapport coût-efficacité pour les gros volumes de production.

Quels sont les différents processus de post-coulée et leurs objectifs ?

Une pièce brute est rarement le produit final. C'est le point de départ. Les processus de post-coulée sont cruciaux. Ils transforment une pièce brute en un composant fonctionnel.

Ces opérations secondaires sont essentielles. Elles permettent de s'assurer que la pièce répond à toutes les spécifications de la conception. Cela comprend la résistance, les dimensions et l'apparence.

Examinons les étapes les plus courantes.

| Fonctionnement | Objectif principal |

|---|---|

| Dégraissage/enlèvement des élévateurs | Enlever l'excédent de matériau |

| Traitement thermique | Améliorer les propriétés mécaniques |

| Usinage | Obtenir des dimensions définitives et précises |

| Finition de surface | Améliorer la qualité et l'aspect de la surface |

Après le démoulage d'une pièce, le vrai travail commence. Ces opérations secondaires ne sont pas facultatives. Elles sont essentielles à la création d'un produit final fiable. Chaque étape a une fonction distincte et importante.

Nettoyage initial : Dégazage et enlèvement des colonnes montantes

La première étape est toujours le nettoyage. Nous enlevons le système de fermeture et les élévateurs. Il s'agit de canaux qui permettent au métal en fusion de s'écouler dans le moule. Ils sont nécessaires pour le moulage mais ne font pas partie de la conception finale. Cette opération est souvent réalisée à l'aide de scies ou de meules.

Renforcer la solidité : le traitement thermique

De nombreux alliages, en particulier l'aluminium, nécessitent un traitement thermique. La trempe T6 en est un exemple courant. Il s'agit d'un processus de Solutionner8 et le vieillissement. La résistance et la dureté du matériau s'en trouvent considérablement accrues. Sans cela, la pièce ne fonctionnerait pas comme prévu sous contrainte.

Atteindre la précision : L'usinage

Le moulage seul ne permet pas d'obtenir des tolérances très serrées. Pour les pièces fabriquées avec des méthodes telles que le moulage par gravité, l'usinage est essentiel. Chez PTSMAKE, nous utilisons l'usinage CNC. Cela nous permet de créer des caractéristiques précises. Pensez aux trous filetés, aux surfaces planes et aux diamètres exacts. Cela permet de s'assurer que la pièce s'adapte parfaitement à son assemblage.

La touche finale : Finition de la surface

La finition de surface améliore à la fois la fonction et l'esthétique. Elle peut préparer une surface pour la peinture ou le revêtement. Elle permet également d'éliminer les imperfections.

| Méthode de finition | Résultats |

|---|---|

| Grenaillage | Crée une finition mate propre et uniforme |

| Anodisation | Ajoute une couche résistante à la corrosion (pour l'aluminium) |

| Revêtement par poudre | Applique une finition décorative durable |

| Polissage | Crée une surface lisse et réfléchissante |

Ces processus de post-coulée sont essentiels. Ils comblent le fossé entre une coulée brute et un composant fini de haute performance. Chaque étape apporte une valeur ajoutée, garantissant que la pièce finale est solide, précise et prête à l'emploi.

Une liste de contrôle DFM pratique pour la coulée par gravité

Votre pièce est-elle vraiment prête pour la coulée par gravité ? Une simple liste de contrôle peut vous éviter des maux de tête par la suite. La conception pour la fabrication (DFM) est essentielle.

Il permet d'identifier rapidement les problèmes potentiels. Nous pouvons ainsi éviter des changements de moules coûteux et des retards de production.

Facteurs géométriques clés

Épaisseur de la paroi

Veiller à ce que l'épaisseur des parois soit aussi uniforme que possible. Cela permet d'éviter les défauts causés par des vitesses de refroidissement inégales.

Angles d'ébauche

Des angles de dépouille corrects sont essentiels pour l'éjection des pièces. Sans eux, les pièces peuvent rester coincées dans le moule.

| Type de caractéristique | Angle d'étirement recommandé |

|---|---|

| Murs extérieurs | 1 à 3 diplômes |

| Murs intérieurs | 2-5 degrés |

| Les poches profondes | 3+ diplômes |

Nous allons nous pencher plus en détail sur une liste de contrôle plus complète. Chez PTSMAKE, nous utilisons un processus similaire pour examiner chaque conception avant même de songer à découper un moule. Cette approche proactive permet à nos clients de bénéficier d'une production plus fluide.

Considérations avancées en matière de DFM

Transitions entre les sections

Évitez les changements brusques d'épaisseur. Utilisez des rayons et des congés généreux pour mélanger les sections en douceur. Cela permet de minimiser les points de concentration des contraintes et les risques de fissuration. Les angles vifs sont une source majeure de défaillance dans le moulage.

Côtes et patrons

Concevoir des nervures plus fines que les parois qu'elles soutiennent. Cela permet d'éviter les marques d'enfoncement sur la surface de la pièce. Le respect de cette règle permet de préserver la qualité esthétique et structurelle d'une pièce.

| Élément de conception | Mauvaises pratiques | Bonnes pratiques |

|---|---|---|

| Changement de section | Angle aigu à 90 | Mélangé avec un grand rayon |

| Hauteur des côtes | > 3x l'épaisseur de la paroi | < 1,5x l'épaisseur de la paroi |

| Patrons | Des sections solides et épaisses | Carottage pour maintenir le mur |

Caractéristiques internes et contre-dépouilles

Réduire au minimum les caractéristiques internes complexes. Elles nécessitent souvent des noyaux complexes et coûteux. Les contre-dépouilles doivent être évitées dans la mesure du possible, car elles ajoutent une complexité et un coût importants à la conception du moule. Au cours de la phase de conception, nous travaillons souvent avec nos clients pour éliminer les contre-dépouilles sans compromettre la fonction. Cela est essentiel pour contrôler les coûts. Une bonne conception tient également compte des éléments suivants retrait volumétrique9, La pièce finale doit être conforme aux spécifications dimensionnelles.

La liste de contrôle de la conception pour la fabrication (DFM) est un outil essentiel. Elle vous aide à évaluer l'épaisseur des parois, les angles de dépouille et la complexité. Cela garantit que votre pièce est optimisée pour le processus de coulée par gravité, ce qui permet d'éviter des erreurs coûteuses et d'améliorer la qualité de la pièce.

Comment diagnostiquer systématiquement la cause de la porosité de retrait ?

L'organigramme de diagnostic est mon outil de prédilection. Il remplace les suppositions par un processus logique. Cette méthode nous permet de gagner du temps et d'économiser du matériel.

Tout d'abord, vous devez identifier l'emplacement exact de la porosité. Cette étape simple fournit l'indice le plus important.

Questions clés de départ

Le défaut se situe-t-il dans une partie lourde de la coulée ? Ou est-il situé loin de la colonne montante ou de la porte ? La réponse guide les étapes suivantes. C'est essentiel dans des processus tels que la coulée par gravité.

Chemin de diagnostic initial

| Porosité Emplacement | Hypothèse initiale |

|---|---|

| Section lourde/épaisse | Alimentation inadéquate |

| Loin de l'élévateur | Solidification prématurée |

| Près de l'Ingate | Problème lié au système de portillon |

Cette approche structurée permet de réduire rapidement les causes profondes potentielles.

Analyse de la voie d'alimentation

Un organigramme simplifie les problèmes complexes. Supposons que vous trouviez une porosité dans une section épaisse. Cette pièce se refroidit en dernier. Elle a besoin d'un apport constant de métal en fusion pour compenser le retrait.

Si cette alimentation est interrompue, un vide se forme. Cela indique directement un problème d'alimentation inadéquate. L'élévateur est peut-être trop petit ou a gelé trop tôt.

Conception inadéquate de la colonne vertébrale

Maintenant, considérez la porosité loin de la colonne montante. Cela suggère que le métal a parcouru une longue distance. Il a probablement commencé à se solidifier avant d'atteindre sa destination finale. Le chemin d'alimentation est insuffisant.

Dans notre travail à PTSMAKE, nous analysons la géométrie de la pièce. Une section avec un Module de solidification10 se refroidira plus lentement. Elle doit être alimentée par une colonne montante d'un module encore plus élevé. Cela permet de s'assurer que la colonne montante est la dernière partie à geler.

Matrice de décision diagnostique

| Observation | Cause probable | Zone d'enquête primaire |

|---|---|---|

| Porosité dans une section épaisse isolée | Mauvaise alimentation locale | Taille et emplacement de la colonne vertébrale |

| Porosité le long d'une paroi mince | Restriction de l'écoulement | Conception de la porte et de la glissière |

| Porosité près de la colonne montante | L'élévateur ne fonctionne pas | Conception ou matériau du collet de l'élévateur |

En suivant cette logique, nous éliminons méthodiquement les variables. Cela permet d'obtenir une solution précise et efficace, en évitant les ajustements coûteux par tâtonnement.

Un organigramme de diagnostic commence par l'emplacement du défaut. Cet indice visuel vous guide systématiquement vers la cause première, en faisant efficacement la distinction entre de mauvaises voies d'alimentation et une conception défectueuse de la colonne montante, ce qui rationalise l'ensemble du processus de dépannage pour votre équipe.

Quels sont les contrôles de qualité indispensables pendant la production ?

Les contrôles en cours de fabrication constituent l'épine dorsale du contrôle de la qualité. Ils se déroulent directement dans l'atelier de production. Ils nous permettent de détecter les problèmes à un stade précoce, avant qu'ils ne se transforment en problèmes majeurs. Il s'agit d'une prévention proactive.

Vérification des paramètres critiques

Le contrôle des variables est essentiel dans la fabrication. Pour un procédé tel que la coulée par gravité, la température est primordiale. Nous devons vérifier en permanence la température de fusion. Cela permet de s'assurer que le métal s'écoule et se solidifie correctement.

Le tableau ci-dessous présente quelques contrôles clés.

| Check Point | Objectif | Fréquence |

|---|---|---|

| Température de fusion | Assurer la fluidité et prévenir les défauts | En continu/par lot |

| Température du moule | Affecte la vitesse de refroidissement et la finition des pièces | Par configuration |

| Durée du cycle | Maintien de la cohérence du processus | En continu |

Contrôles initiaux et dimensionnels

Nous inspectons visuellement la première pièce de chaque série. Cette première coulée nous en apprend beaucoup. Nous recherchons des défauts de surface ou des remplissages incomplets. Ensuite, nous vérifions les dimensions critiques à l'aide d'outils de précision. Cela confirme que la configuration est correcte.

La puissance du contrôle continu

Un seul contrôle n'est qu'un instantané. Le véritable contrôle de la qualité est le fruit d'une surveillance constante. Il ne suffit pas de contrôler la première pièce. Nous devons surveiller les paramètres du processus tout au long de la production. C'est cette constance qui distingue les bonnes pièces des excellentes.

Chez PTSMAKE, nous suivons ces paramètres en temps réel. Cette approche nous aide à maintenir la stabilité. Elle garantit que la 1000e pièce est identique à la première. Cette vigilance constante permet d'éviter les dérives et les variations. Tout écart déclenche une alerte immédiate pour correction.

Pourquoi les contrôles en cours de fabrication sont-ils plus importants que l'inspection finale ?

Se fier uniquement à l'inspection finale est une erreur coûteuse. Cela signifie que vous avez déjà consacré du temps et des ressources à la fabrication de mauvaises pièces. Les contrôles en cours de fabrication visent à intégrer la qualité dans le produit dès le départ.

Cette approche proactive nous aide à comprendre la stabilité de notre production. D'après notre expérience, cela est essentiel pour évaluer capacité du processus11 à long terme. Un processus stable produit des résultats prévisibles et de haute qualité à chaque fois. Il réduit les rebuts et les reprises, ce qui permet d'économiser du temps et de l'argent.

| Aspect | Proactive (en cours) | Réactif (final) |

|---|---|---|

| Focus | Prévention des défauts | Détection des défauts |

| Impact sur les coûts | Faible (ajustements mineurs) | Élevée (rebut, reprise) |

| Efficacité | Haut | Faible |

| Impact sur les clients | Une qualité constante | Risque de retard |

Les contrôles en cours de fabrication ne sont pas négociables. La vérification de la température, l'inspection de la première coulée et le contrôle des paramètres permettent de s'assurer que chaque composant répond aux spécifications. Cette approche proactive permet d'éviter les défauts et d'intégrer la qualité directement dans le processus de fabrication, garantissant ainsi des résultats fiables et cohérents.

Comment adapteriez-vous un processus à un alliage nouveau et peu familier ?

Pour faire face à un nouvel alliage, il faut une stratégie claire. On ne peut pas se contenter d'utiliser l'ancien procédé et d'espérer que tout se passera bien.

Tout commence par une recherche. Nous consultons la fiche technique de l'alliage. Quel est son point de fusion ? Quel est son degré de rétraction ?

Après la recherche, nous planifions des essais à petite échelle. L'essentiel est d'ajuster un paramètre à la fois. Cela nous permet de trouver la fenêtre de processus idéale sans créer de confusion. C'est une approche méthodique.

| Objectif initial de la recherche | Points clés |

|---|---|

| Propriétés thermiques | Point de fusion, température de coulée |

| Propriétés physiques | Densité, taux de rétraction |

| Propriétés mécaniques | Dureté attendue, résistance à la traction |

La fiche technique d'un matériau constitue un excellent point de départ. Mais ce n'est que de la théorie. La fabrication dans le monde réel introduit des variables que la fiche technique ne peut pas prévoir. Chez PTSMAKE, nous comblons cette lacune par des essais systématiques.

La phase d'essai : Une étape à la fois

Nous commençons par de petits essais contrôlés. Le principe de base consiste à ne modifier qu'une seule variable pour chaque essai. Si vous modifiez la température et la pression en même temps, vous ne saurez pas quel changement a fait la différence. Cette approche méthodique est cruciale.

Dans le cas d'un procédé tel que la coulée par gravité, les caractéristiques du matériau sont les suivantes plage de solidification12 influence profondément le résultat. Une gamme plus large peut nécessiter un refroidissement plus lent pour éviter les défauts.

Création de la nouvelle fenêtre de processus

Notre objectif est de définir une fenêtre de processus stable. Il s'agit d'identifier les limites supérieures et inférieures des paramètres clés. Cela permet de garantir une qualité constante pour chaque pièce.

| Paramètre à tester | Plage de réglage | Objectif |

|---|---|---|

| Température de coulée | +/- 5% de la valeur recommandée | Optimiser la fluidité et réduire les défauts |

| Température du moule | +/- 10°C par rapport à la ligne de base | Contrôle de la vitesse de refroidissement |

| Méthode de refroidissement | Refroidissement par air ou refroidissement contrôlé | Affiner la structure du grain |

Ces essais constituent une feuille de route fiable. Ils transforment un alliage inconnu en un élément prévisible de notre processus de production.

Une adaptation réussie repose sur deux étapes. Tout d'abord, il faut mener des recherches approfondies sur les propriétés de l'alliage. Deuxièmement, utiliser des essais systématiques à une seule variable pour établir une nouvelle fenêtre de processus fiable. Cela permet de minimiser les risques et de garantir la qualité.

Dans le cas d'une pièce complexe, comment décider de son orientation ?

Les approximations n'ont pas leur place dans la fabrication de précision. Pour les pièces complexes, le choix de la bonne orientation est une décision calculée. Nous utilisons une matrice de décision.

Cet outil nous aide à évaluer systématiquement les options. Il élimine les préjugés et se concentre sur les faits techniques.

Critères d'évaluation clés

Nous évaluons chaque orientation potentielle en fonction de facteurs clés.

| Critère | Importance | Objectif |

|---|---|---|

| Surfaces critiques | Haut | Finition impeccable, mise en place de la traînée |

| Sections lourdes | Haut | Facilité de levage, prévention du rétrécissement |

| Mise à l'air libre | Moyen | Permettre au gaz de s'échapper facilement |

Cette approche structurée nous permet de faire le meilleur choix, à chaque fois. Elle permet d'équilibrer des besoins concurrents pour obtenir un résultat positif.

Une matrice de décision transforme un puzzle complexe en une voie claire. Elle nous oblige à quantifier ce qui ressemble souvent à de l'intuition. Décortiquons les critères de cette évaluation.

Placement des surfaces critiques dans la traînée

La traînée est la moitié inférieure du moule. Les impuretés présentes dans le métal en fusion ont tendance à flotter vers le haut, ou la chape.

En plaçant les surfaces importantes d'un point de vue esthétique ou à tolérances serrées dans la drague, nous nous assurons qu'elles sont formées avec le matériau le plus propre. Cela permet de minimiser les défauts de surface et de réduire les reprises.

Positionnement des sections lourdes pour le levage

Les sections lourdes se refroidissent plus lentement que les parois minces. En l'absence d'une source de métal en fusion, cela peut entraîner des défauts lorsque le matériau se contracte. C'est là que les retrait volumétrique13 est un facteur essentiel à gérer.

Nous orientons la pièce de manière à ce que ces sections soient en hauteur. Il est ainsi plus facile d'ajouter des colonnes montantes au-dessus d'elles. Les colonnes montantes agissent comme des réservoirs, alimentant la pièce au fur et à mesure qu'elle se solidifie. Ce processus est crucial dans des méthodes telles que la coulée par gravité.

Assurer une bonne ventilation

L'air ou le gaz piégé est une recette pour un désastre. Il provoque une porosité, créant des points faibles dans la pièce finale.

Les points hauts de la cavité du moule sont des pièges naturels pour le gaz. L'orientation doit fournir un chemin clair pour les évents à placer à ces points les plus élevés, permettant à l'air de s'échapper au fur et à mesure que le métal remplit le moule.

| Option d'orientation | Surface critique (score 1-5) | Accès à l'information (Score 1-5) | Facilité de mise à l'air libre (Score 1-5) | Score total |

|---|---|---|---|---|

| Option A | 5 | 3 | 3 | 11 |

| Option B | 3 | 5 | 4 | 12 |

| Option C | 4 | 4 | 5 | 13 |

Sur la base de la matrice, l'option C fournit le résultat le plus équilibré pour cette partie hypothétique.

Une matrice de décision transforme un choix complexe en un processus logique, fondé sur des données. Elle met en balance la qualité de la surface, l'intégrité structurelle et la prévention des défauts pour trouver l'orientation optimale de la pièce, garantissant ainsi des résultats cohérents et de haute qualité.

Comment dépanner une coulée présentant des défauts multiples et interdépendants ?

Lorsqu'un moulage présente plusieurs défauts, il est facile de s'y perdre. Il se peut que vous régliez un problème, mais que vous constatiez qu'un autre s'aggrave. La clé est de cesser de courir après les symptômes. Vous avez besoin d'une méthode structurée de résolution des problèmes.

Cela signifie qu'il faut d'abord trouver le défaut principal. Il s'agit du problème qui provoque le plus de rejets. En concentrant vos efforts sur ce point, vous résoudrez souvent automatiquement d'autres défauts secondaires. Cela permet d'économiser du temps et des ressources.

| Approche de dépannage | Résultats |

|---|---|

| Corrections aléatoires | Résultats imprévisibles, efforts inutiles |

| Méthode structurée | Efficace, fiable, résout les causes profondes |

La puissance d'une approche systématique

Une approche systématique transforme le chaos en un processus clair. Commencez par collecter des données. Quel est le défaut le plus courant ? S'agit-il de porosité, de rétrécissement ou d'autre chose ? Les chiffres vous indiqueront le défaut principal. Ne vous contentez pas de deviner.

Une fois que vous l'avez identifiée, le véritable travail commence : l'analyse des causes profondes. Au lieu de se contenter d'apporter des correctifs à la surface du problème, il faut creuser plus profondément pour trouver la cause fondamentale. Il s'agit de comprendre les chaîne de causalité14 où un problème en entraîne d'autres.

Par exemple, dans un processus de coulée par gravité, une température de coulée inappropriée peut être la cause première. Cela peut entraîner un défaut primaire tel que la porosité. Cette porosité peut à son tour entraîner un défaut secondaire, tel qu'un mauvais état de surface ou une résistance mécanique réduite. La correction de la température permet de résoudre ces trois problèmes.

Chez PTSMAKE, nous utilisons cette méthode pour disséquer les questions complexes. Elle nous permet de ne pas nous contenter de résoudre le problème pour l'instant, mais d'éviter qu'il ne se reproduise.

Exemple de défaut primaire ou secondaire

| Cause première | Défaut primaire | Défaut secondaire |

|---|---|---|

| Faible température du moule | Fermeture à froid | Remplissage incomplet |

| Gaz piégé | Porosité du gaz | Cloques, finition médiocre |

| Gates inadéquates | Rétrécissement | Fissures, déformation |

Pour résoudre les problèmes liés à l'interaction des défauts, il convient d'adopter une méthode structurée. Commencez par identifier le défaut principal à l'origine du plus grand nombre de rejets. Ensuite, trouvez et corrigez sa cause première. Cette approche disciplinée permet souvent de résoudre simultanément des problèmes secondaires, ce qui débouche sur une solution plus efficace et plus permanente.

Comment justifiez-vous le passage du moulage en sable au moulage en moule permanent ?

Le passage du moulage en sable au moulage en moule permanent nécessite une solide analyse de rentabilité. Il ne s'agit pas seulement de comparer les devis initiaux. Vous devez analyser le coût total par pièce.

Cette approche fondée sur les données révèle la véritable valeur à long terme. Examinons les principaux facteurs financiers à prendre en compte avant de prendre une décision.

Principales considérations en matière de coûts

| Facteur | Moulage au sable | Moulage en moule permanent |

|---|---|---|

| Coût de l'outillage | Faible | Haut |

| Main d'œuvre par pièce | Haut | Faible |

| Taux de rebut | Plus élevé | Plus bas |

| Usinage | Souvent nécessaire | Minimale à nulle |

Analyse des principaux compromis

Une analyse complète doit mettre en balance l'investissement initial élevé dans les moules et les économies opérationnelles à long terme. La justification repose sur la compréhension de ces compromis et de leur impact sur les résultats tout au long du cycle de vie du produit. C'est là que de nombreuses équipes font des erreurs de calcul.

Taux de production et travail

Les moules permanents permettent des cycles plus rapides. D'après notre expérience avec nos clients, cela peut réduire considérablement le coût de la main-d'œuvre affecté à chaque pièce. Un potentiel d'automatisation plus élevé permet de réduire encore ce coût, ce qui le rend très efficace pour les productions en grande série.

Déchets et qualité des matériaux

Le moulage en moule permanent, souvent un type de moulage par gravité, produit des pièces avec une finition de surface et une précision dimensionnelle supérieures. Cela permet de réduire considérablement les déchets de matériaux.

Elle minimise également la nécessité d'opérations d'usinage secondaires coûteuses, qui constituent un coût caché important dans le moulage au sable. L'essentiel est de calculer correctement la amortissement15 du moule sur l'ensemble du cycle de production.

Ventilation de l'impact des coûts

| Métrique | Impact du moulage en sable | Impact permanent sur les moules |

|---|---|---|

| Investissement dans l'outillage | Faible barrière initiale | Coût initial élevé |

| Vitesse de production | Cycles plus lents | Cycles plus rapides, rendement plus élevé |

| Post-traitement | Plus d'usinage nécessaire | Moins d'usinage, meilleure finition |

| Coût total | Moins cher pour un faible volume | Moins cher pour les gros volumes |

Une analyse de rentabilité fondée sur des données est essentielle. Il s'agit d'analyser le coût total par pièce en tenant compte de l'outillage, des taux de production, de la main-d'œuvre et des améliorations de la qualité. Cette vue d'ensemble garantit que votre décision de changement est financièrement saine et stratégiquement bénéfique à long terme.

Comment mettre en œuvre un plan de contrôle des processus pour une pièce à grand volume ?

Le contrôle statistique du processus (CSP) est essentiel pour les pièces en grande quantité. Il fournit le cadre nécessaire au suivi et au maintien de la cohérence.

La première étape consiste à identifier les paramètres critiques du processus. Il s'agit des variables qui ont un impact direct sur la qualité.

Ensuite, vous établissez des limites de contrôle pour définir les variations acceptables. Un plan de réaction clair est ensuite créé pour tout écart. Cela garantit une gestion proactive de la qualité.

Voici une répartition simple des éléments clés de la CPS.

| Élément | Objectif |

|---|---|

| Paramètres critiques | Se concentrer sur ce qui a un impact réel sur la qualité des pièces. |

| Limites de contrôle | Définir la variation naturelle du processus. |

| Plan de réaction | Fournir des instructions claires en cas d'écart. |

La conception d'un plan SPC efficace nécessite une approche systématique. Il ne s'agit pas seulement de collecter des données, mais d'utiliser ces données pour prendre des décisions intelligentes et prévenir les défauts avant qu'ils ne se produisent. Cette attitude proactive est la pierre angulaire du contrôle de qualité moderne.

Identification des paramètres critiques du processus

La base de tout plan SPC est de savoir ce qu'il faut mesurer. Il n'est pas possible de tout contrôler. Concentrez-vous sur les quelques paramètres qui ont le plus d'impact sur la pièce finale.

Dans un processus tel que la coulée par gravité, la température de l'aluminium en fusion est un paramètre critique. Si elle est trop élevée ou trop basse, elle peut affecter l'écoulement du matériau et son intégrité structurelle.

Chez PTSMAKE, nous collaborons avec nos clients pendant la phase de conception. Nous identifions ensemble les caractéristiques critiques et les intrants du processus. Cela garantit que notre plan de contrôle est ciblé et efficace.

Établissement de limites de contrôle à l'aide de graphiques

Les cartes de contrôle sont les principaux outils de la CPS. Elles permettent de visualiser les performances du processus dans le temps. Pour des variables telles que la température ou la pression, les diagrammes X-bar et R sont couramment utilisés.

Le diagramme en X permet de suivre la moyenne des sous-groupes, ce qui indique le centrage du processus. Le graphique R permet de suivre l'étendue des sous-groupes, ce qui indique la variabilité du processus.

Ces limites sont calculées à partir de vos propres données de processus. Elles représentent la voix du processus. Elles permettent de distinguer les variations normales des Cause assignable Variation16 qui signale un problème.

Créer un plan de réaction clair

Une carte de contrôle est inutile sans un plan de réaction. Ce plan détaille les mesures exactes à prendre lorsqu'un processus échappe au contrôle. Il permet d'éviter les approximations au cours de la production.

| Condition | Action immédiate | Action de suivi |

|---|---|---|

| Point en dehors de la limite de contrôle | Arrêter la production. Mettre en quarantaine les pièces suspectes. | Rechercher la source (par exemple, la machine, l'opérateur). |

| Une tendance ou un modèle clair | Alerter l'ingénieur en charge du processus. Ne pas ajuster. | Analyser les données pour identifier la cause du changement. |

Un plan de réaction bien défini minimise la production de pièces non conformes. Il transforme rapidement les données en mesures correctives.

Un plan SPC solide repose sur trois piliers : l'identification des paramètres critiques, la fixation de limites de contrôle statistique et la définition de plans de réaction clairs. Ce cadre fait passer le contrôle de la qualité d'une inspection réactive à une gestion proactive des processus, ce qui est essentiel pour la réussite d'une fabrication en grande série.

Découvrez des solutions supérieures de coulée par gravité avec PTSMAKE

Prêt pour des pièces de coulée par gravité sans défaut et une assistance experte ? Faites confiance à PTSMAKE pour assurer la précision, la rapidité et la qualité de votre prochain projet. Contactez-nous dès maintenant pour un devis personnalisé - construisons ensemble le succès avec un partenaire de fabrication sur lequel vous pouvez compter !

Découvrez comment cette pression est essentielle pour obtenir des pièces coulées détaillées et sans défaut. ↩

Comprendre l'impact de cette croissance cristalline sur les propriétés mécaniques finales de la pièce moulée. ↩

Apprenez comment cette force influe sur l'intégrité du moulage et découvrez des stratégies pour la gérer efficacement dans vos conceptions. ↩

Découvrez comment la conception du système d'obturation garantit un flux de métal optimal et l'intégrité de la coulée. ↩

Découvrez comment la formation de cristaux de métal pendant le refroidissement affecte les propriétés mécaniques et la résistance globale d'une pièce. ↩

Explorer les mécanismes microstructuraux qui ont un impact direct sur la résistance des pièces coulées et les points de rupture. ↩

Découvrez l'impact de la solidification sur la résistance du matériau et l'intégrité globale de la pièce. ↩

Découvrez comment ce cycle critique de chauffage et de refroidissement libère tout le potentiel de votre matériau moulé. ↩

Comprendre l'impact du retrait du matériau sur les dimensions finales et l'intégrité de vos pièces moulées. ↩

Découvrez comment ce paramètre critique influence directement la conception des pièces moulées et la prévention des défauts. ↩

Découvrez comment cette mesure permet de prédire si votre processus peut répondre de manière cohérente aux spécifications de qualité. ↩

Comprendre comment cette propriété affecte les défauts de coulée et la qualité de la pièce finale. ↩

Comprendre comment cet effet de refroidissement crée des vides et comment une conception adéquate permet de le contrer pour les pièces solides. ↩

Apprenez comment un défaut peut en déclencher un autre afin d'améliorer vos compétences en matière de diagnostic. ↩

Comprendre comment répartir les coûts d'outillage sur le volume de production pour calculer le coût réel par pièce. ↩

Comprendre comment trouver des problèmes spécifiques et corrigibles à l'origine de l'instabilité du processus et des défauts. ↩