Vous avez du mal à concevoir un dissipateur thermique extrudé efficace pour vos appareils électroniques de grande puissance ? De nombreux ingénieurs sont confrontés à des problèmes de gestion thermique lorsque les solutions de refroidissement personnalisées nécessitent des spécifications précises, une sélection optimale des matériaux et une expertise en matière de fabrication que les dissipateurs thermiques standard ne peuvent tout simplement pas fournir.

La conception de dissipateurs thermiques extrudés sur mesure nécessite de comprendre les propriétés des alliages d'aluminium, les limites de l'extrusion, les principes d'efficacité des ailettes et les spécifications de fabrication appropriées pour créer des solutions de gestion thermique rentables pour les applications de refroidissement de l'électronique.

Chez PTSMAKE, j'ai travaillé sur des centaines de projets de gestion thermique et je vous accompagnerai tout au long du processus, de la sélection des matériaux aux spécifications finales. Ce guide couvre les principes d'ingénierie fondamentaux dont vous avez besoin pour concevoir des dissipateurs thermiques extrudés manufacturables et réellement performants.

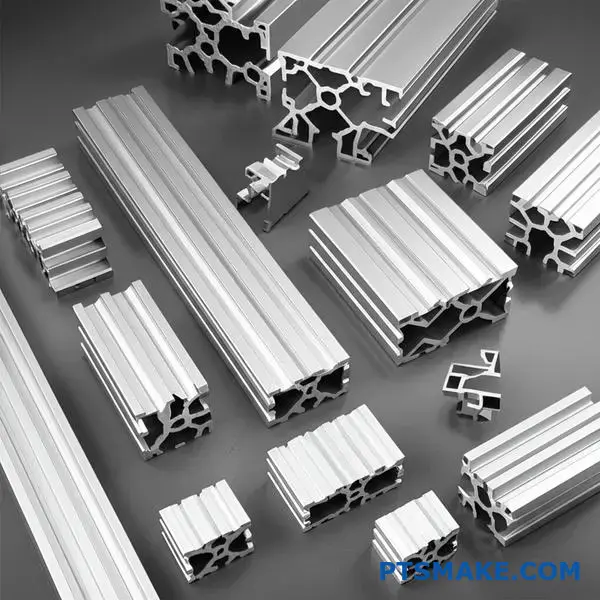

Pourquoi l'extrusion est-elle le procédé par défaut pour les dissipateurs thermiques en aluminium ?

Lorsque l'on parle de dissipateurs thermiques en aluminium, l'extrusion est presque toujours le premier procédé qui vient à l'esprit. C'est le choix par défaut pour une raison simple : il équilibre parfaitement le coût, les performances et la flexibilité de conception pour la plupart des applications.

L'harmonie entre le matériel et le processus

Les alliages d'aluminium comme le 6061 et le 6063 sont très malléables. Cette propriété les rend idéaux pour l'extrusion. Nous pouvons pousser le matériau à travers une filière pour créer des profils d'ailettes complexes. Ce procédé est à la fois rapide et efficace.

Une comparaison rapide

| Processus | Avantage principal | Meilleur pour |

|---|---|---|

| Extrusion | Rentabilité | Pièces linéaires à grand volume |

| Casting | Formes complexes en 3D | Applications à faible contrainte |

| Usinage CNC | Haute précision | Prototypes, formes personnalisées |

Un regard plus approfondi sur les choix de fabrication

Si l'extrusion domine, il est essentiel de comprendre pourquoi les autres méthodes ne sont pas privilégiées. Chaque processus présente des compromis qui ont un impact sur les performances et le coût du dissipateur thermique extrudé final.

Limites de la coulée

Le moulage permet de créer des formes tridimensionnelles complexes. Cependant, le matériau obtenu présente souvent des vides ou des porosités microscopiques. Cela réduit sa conductivité thermique par rapport à l'aluminium extrudé massif. La finition de la surface est également plus rugueuse, ce qui peut entraver le transfert thermique sans traitement secondaire.

Le coût de l'usinage CNC

L'usinage CNC offre une précision incroyable. Chez PTSMAKE, nous l'utilisons pour les prototypes et les géométries très complexes. Mais pour les profils de dissipateurs thermiques simples et linéaires, il est soustractif. Cela signifie qu'elle découpe de la matière, ce qui crée des déchets importants et prend beaucoup plus de temps. Le coût unitaire devient prohibitif pour une production en grande quantité. Les propriétés du matériau peuvent également être légèrement différentes anisotrope1 après l'extrusion, un facteur que nous prenons toujours en considération.

L'extrusion : le point idéal

L'extrusion est la solution idéale. Elle produit des profils longs et continus avec une excellente finition de surface et une bonne intégrité du matériau. Il suffit ensuite de les couper à la longueur voulue. Cette efficacité est inégalée pour les dissipateurs thermiques standard.

| Fonctionnalité | Extrusion | Casting | Usinage CNC |

|---|---|---|---|

| Coût de l'outillage | Modéré | Haut | Faible (pas d'outillage) |

| Prix à la pièce | Faible | Faible-modéré | Haut |

| Déchets matériels | Faible | Faible | Haut |

| Conductivité thermique | Excellent | Bon | Excellent |

| Complexité de la conception | Linéaire 2D | Haute 3D | Très élevé 3D |

L'extrusion est la solution par défaut pour les dissipateurs thermiques en aluminium, car elle offre le meilleur équilibre entre le coût, les performances thermiques et la vitesse de fabrication pour les conceptions linéaires. Bien que le moulage et l'usinage CNC aient des utilisations spécifiques, ils ne peuvent pas rivaliser avec l'efficacité globale de l'extrusion pour la plupart des applications.

Quels alliages d'aluminium sont principalement utilisés pour l'extrusion et pourquoi ?

Lorsque l'on parle d'extrusion d'aluminium, deux alliages se distinguent : 6063 et 6061. Ce n'est pas pour rien qu'ils sont les matériaux de prédilection de l'industrie.

Chaque alliage présente un équilibre distinct de propriétés. Il est essentiel de comprendre ces différences pour tout projet. Elle permet de sélectionner le matériau adéquat en fonction des performances et du budget.

Comparaison des principaux alliages

| Propriété | Aluminium 6063 | Aluminium 6061 |

|---|---|---|

| Caractéristiques principales | Excellente extrudabilité | Haute résistance |

| Finition de la surface | Très bon | Bon |

| La force | Moyen | Moyen à élevé |

| Utilisation courante | Architecture, puits de chaleur | Composants structurels |

Une plongée plus profonde dans la sélection des alliages

Choisir le bon alliage ne se résume pas à regarder une fiche technique. Il s'agit de comprendre les compromis pratiques pour votre application spécifique.

Les arguments en faveur de l'aluminium 6063

Le 6063 est souvent appelé "aluminium architectural". Il offre une finition de surface exceptionnellement lisse dès l'extrusion. Il est donc parfait pour les pièces dont l'aspect est important.

Son principal avantage est sa capacité d'extrusion supérieure. Cela nous permet de créer des sections transversales très complexes. C'est essentiel pour les pièces telles que les profils de dissipateurs thermiques extrudés sur mesure avec des ailettes complexes. Plus d'ailettes signifie plus de surface et un meilleur refroidissement.

Quand la solidité est primordiale : Aluminium 6061

Si votre composant doit supporter des contraintes mécaniques importantes, le 6061 l'emporte haut la main. Il contient plus de magnésium et de silicium, ce qui lui confère une plus grande résistance.

Cette durabilité accrue a toutefois un coût. Il est plus difficile à extruder, ce qui limite la complexité des formes que nous pouvons obtenir. Les propriétés finales de l'alliage dépendent aussi fortement de son traitement thermique. C'est un aspect que nous contrôlons soigneusement chez PTSMAKE pour chaque projet. L'état final du métal dépend de son désignation du tempérament2, comme le T6, qui offre une résistance maximale.

Détail des compromis en matière de propriété

| Facteur | Aluminium 6063 | Aluminium 6061 |

|---|---|---|

| Extrudabilité | Excellent | Bon |

| Conductivité thermique | ~218 W/m-K | ~180 W/m-K |

| Résistance à la traction (T6) | ~241 MPa | ~310 MPa |

| Coût typique | Plus bas | Légèrement plus élevé |

| Meilleur pour | Profils complexes, bonne finition | Pièces structurelles, fortes contraintes |

Le choix entre 6063 et 6061 est un compromis classique en ingénierie. Le 6063 offre une excellente extrudabilité et finition, idéale pour les dissipateurs thermiques extrudés complexes. Le 6061 offre une résistance supérieure pour les besoins structurels, mais avec certaines contraintes de conception et de coût.

Quelles sont les limites fondamentales du processus d'extrusion lui-même ?

Chaque processus de fabrication a ses règles. L'extrusion ne fait pas exception. Il ne s'agit pas de directives arbitraires, mais de limites physiques fondamentales. Elles sont dictées par le flux de matière, la pression et la résistance de l'outil.

Il est essentiel de comprendre ces contraintes. Elle permet de concevoir un dissipateur thermique extrudé pratique et efficace. Elle permet d'éviter les conceptions impossibles à réaliser.

Principales contraintes géométriques

Les limites les plus critiques concernent la géométrie des ailerons. Il s'agit notamment de la finesse et de la hauteur de l'aileron.

| Paramètres | Limite typique | Impact sur la conception |

|---|---|---|

| Épaisseur minimale des ailettes | ~0,8 mm à 1,3 mm | Les ailettes plus fines sont plus difficiles à extruder sans défauts. |

| Hauteur maximale des ailettes | Régie par le rapport d'aspect | Les ailettes plus hautes peuvent se déformer ou se casser pendant l'extrusion. |

Ces chiffres sont un point de départ. Ils peuvent varier en fonction de l'alliage et de la presse utilisés.

Le principal défi consiste à pousser l'aluminium à travers une matrice en acier. Les forces en jeu sont immenses. Nous devons tenir compte du comportement du métal sous une pression aussi extrême.

La physique derrière les limites

Imaginez que l'on force un matériau semi-solide à traverser une forme complexe. Si un canal d'ailettes dans la matrice est trop fin, l'aluminium risque de ne pas s'y écouler correctement. Il en résulte un profil incomplet.

Si un aileron est trop grand et trop fin, la "languette" d'acier de la matrice qui forme l'espace entre les ailerons peut se briser. La pression est tout simplement trop élevée pour que l'outil puisse la supporter. C'est pourquoi le rapport d'aspect est si important. Un rapport plus élevé signifie que l'ailette est plus haute et plus fine, ce qui exerce une plus grande pression sur la matrice. Dans certains projets antérieurs, nous avons constaté qu'un rapport supérieur à 15:1 augmentait considérablement le risque de défaillance de l'outillage.

Le matériau lui-même présente également des difficultés. Des phénomènes tels que mourir en houle3 peut modifier les dimensions finales lorsque le profil sort de la filière, ce dont nous devons tenir compte.

Rapport d'aspect et performance thermique

Le rapport d'aspect a un impact direct sur les performances d'un dissipateur thermique. Un rapport d'aspect plus élevé signifie généralement une plus grande surface de dissipation de la chaleur.

| Rapport d'aspect | Productibilité | Performance thermique |

|---|---|---|

| Faible (par exemple, 6:1) | Facile | Bon |

| Moyen (par exemple, 10:1) | Modéré | Mieux |

| Élevé (par exemple, >15:1) | Difficile/coûteux | Le meilleur, mais avec des rendements décroissants |

L'équilibre entre la conception thermique idéale et ce qui est physiquement réalisable est le véritable art de la conception d'un dissipateur thermique extrudé efficace.

Les limites physiques de l'extrusion, telles que l'épaisseur minimale des ailettes et le rapport d'aspect, limitent directement les possibilités de conception. Il ne s'agit pas de règles arbitraires, mais de règles basées sur la physique des matériaux et la résistance de l'outillage, qui ont un impact direct sur les performances thermiques finales d'une pièce.

Comment l'efficacité des ailettes limite-t-elle la conception d'un dissipateur thermique extrudé ?

L'efficacité des ailettes mesure l'efficacité avec laquelle une ailette transfère la chaleur. Elle compare le transfert de chaleur réel à un scénario idéal.

Idéalement, une ailette devrait avoir la même température de la base à la pointe. Mais en réalité, ce n'est pas le cas. La chaleur circule à partir de la base chaude. La pointe de l'ailette est toujours plus froide.

Le problème des palmes plus grandes

Le simple fait de rendre les ailettes plus hautes ne garantit pas de meilleures performances. Plus les ailettes sont longues, plus la différence de température entre la base et l'extrémité augmente. Cela réduit l'efficacité.

Une ailette trop haute ajoute du matériel et du poids. Mais il se peut qu'elle n'élimine pas beaucoup plus de chaleur. Cela devient un point de rendement décroissant pour votre dissipateur thermique extrudé.

Hauteur et épaisseur : Une question d'équilibre

La relation entre la hauteur et l'épaisseur des ailettes et l'efficacité est cruciale. Nous devons trouver le bon équilibre pour chaque application spécifique.

| Paramètres | Effet sur l'efficacité des ailettes | Considérations relatives à la conception |

|---|---|---|

| Augmentation de la taille | Diminutions | Ajoute de la surface mais aussi de la résistance thermique. |

| Augmentation de l'épaisseur | Augmentations | Réduit la résistance thermique mais augmente le poids et le coût. |

| Espacement des ailettes | Complexe | Affecte la circulation de l'air et la convection. |

Approfondissement des contraintes de conception

Le principal défi consiste à équilibrer la surface et la résistance thermique. Une ailette plus haute augmente la surface de convection. Mais elle augmente également le chemin que la chaleur doit parcourir. Ce chemin crée une résistance.

Pensez-y comme à une autoroute. Une autoroute plus longue peut accueillir plus de voitures (surface). Mais si elle est trop longue, le trafic ralentit (résistance) et moins de voitures arrivent au bout. Nous avons besoin d'une longueur optimale.

Un aileron idéal serait parfaitement isotherme4, Cela signifie que la température est uniforme de la base à la pointe. Il s'agit du maximum théorique pour le transfert de chaleur. Notre objectif, lors de la conception d'un dissipateur thermique extrudé, est de nous rapprocher le plus possible de cet idéal.

Compromis pratiques dans l'industrie manufacturière

Chez PTSMAKE, nous guidons souvent nos clients dans ces arbitrages. Il ne s'agit pas seulement de performances thermiques. Il s'agit également de la facilité de fabrication et du coût. Les ailettes plus fines et plus hautes sont plus difficiles à extruder. Elles peuvent également être plus fragiles.

D'après nos tests, un aileron bien proportionné est souvent plus performant qu'un aileron mince et haut mal conçu. Le choix du matériau, comme l'utilisation de l'aluminium 6063, influence également fortement l'efficacité finale en raison de sa conductivité thermique.

| Choix de la conception | Impact sur les performances | Impact sur les coûts/fabrication. |

|---|---|---|

| Grandes nageoires minces | Surface potentiellement élevée, efficacité moindre. | Difficulté d'extrusion plus élevée, coût plus élevé. |

| Palmes courtes et épaisses | Rendement plus élevé, surface totale plus faible. | Plus facile à extruder, potentiellement moins coûteux. |

| Ratio optimisé | Meilleur équilibre entre efficacité et surface. | Difficulté modérée, meilleur rapport qualité-prix. |

L'efficacité des ailettes est une contrainte de conception essentielle. Elle impose un compromis entre la hauteur, l'épaisseur et le matériau des ailettes. Se contenter de maximiser la hauteur des ailettes est inefficace et peut augmenter le coût et le poids sans améliorer les performances thermiques d'un dissipateur thermique extrudé.

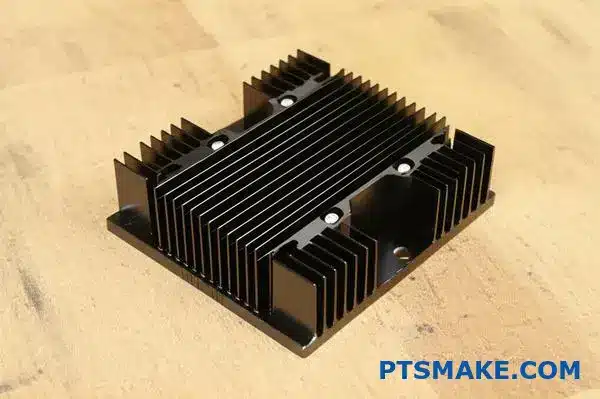

Quel est l'objectif principal de l'anodisation d'un dissipateur thermique ?

L'anodisation d'un dissipateur thermique remplit deux fonctions essentielles. Il ne s'agit pas seulement d'une question d'esthétique ou de protection de base. Son principal avantage est d'améliorer les performances thermiques.

Renforcer le rayonnement de la chaleur

Une surface d'aluminium nue est un mauvais radiateur thermique. L'anodisation, surtout en noir, change radicalement la donne. Elle augmente la capacité de la surface à diffuser la chaleur.

Au-delà de la performance thermique

Ce processus crée également une couche dure et protectrice. Cette couche protège contre la corrosion et offre une isolation électrique. Cela ajoute à la durabilité et à la sécurité.

| Fonctionnalité | Aluminium nu | Aluminium anodisé noir |

|---|---|---|

| Rayonnement thermique | Faible (faible émissivité) | Excellent (haute émissivité) |

| Résistance à la corrosion | Faible | Haut |

| Isolation électrique | Aucun | Bon |

L'anodisation est plus qu'un simple traitement de surface. Elle modifie fondamentalement les propriétés du dissipateur thermique. Cela améliore à la fois ses performances et sa fiabilité. C'est une étape essentielle pour tout dissipateur thermique extrudé de haute qualité.

Comment l'anodisation amplifie le rayonnement thermique

Les puits de chaleur perdent de la chaleur principalement par convection. Mais le rayonnement est également un facteur clé. La couche anodisée a une surface beaucoup plus élevée. émissivité5 que l'aluminium brut. Cela lui permet de diffuser plus efficacement la chaleur dans l'environnement.

Le pouvoir du noir

L'anodisation noire est le choix le plus populaire pour une bonne raison. Les surfaces sombres et mates sont les meilleures pour le rayonnement de l'énergie thermique. C'est pourquoi un dissipateur thermique anodisé noir est souvent plus performant qu'un dissipateur nu.

| Finition de la surface | Valeur d'émissivité typique |

|---|---|

| Aluminium poli | ~0.05 |

| Aluminium extrudé brut | ~0.09 |

| Aluminium anodisé noir | ~0.85 - 0.95 |

Le bouclier protecteur de l'anodisation

Au-delà du simple refroidissement, la couche anodisée constitue un solide bouclier. Elle fait partie intégrante de l'aluminium et n'est pas un simple revêtement.

Lutte contre la corrosion

Cette couche résiste très bien à la corrosion et à l'abrasion. Elle prolonge la durée de vie du dissipateur thermique, en particulier dans les environnements difficiles. Elle permet à la pièce de fonctionner pendant des années.

Propriétés d'isolation électrique

L'oxyde d'aluminium provenant de l'anodisation est un excellent isolant électrique. Il évite les courts-circuits si le dissipateur thermique entre en contact avec d'autres pièces électroniques. Il s'agit d'un élément de sécurité essentiel.

L'anodisation d'un dissipateur thermique est un processus à double objectif. Il améliore considérablement le refroidissement radiatif, en particulier avec les finitions noires. Il ajoute également une couche robuste pour la résistance à la corrosion et l'isolation électrique, garantissant à la fois des performances élevées et une durabilité à long terme pour le composant.

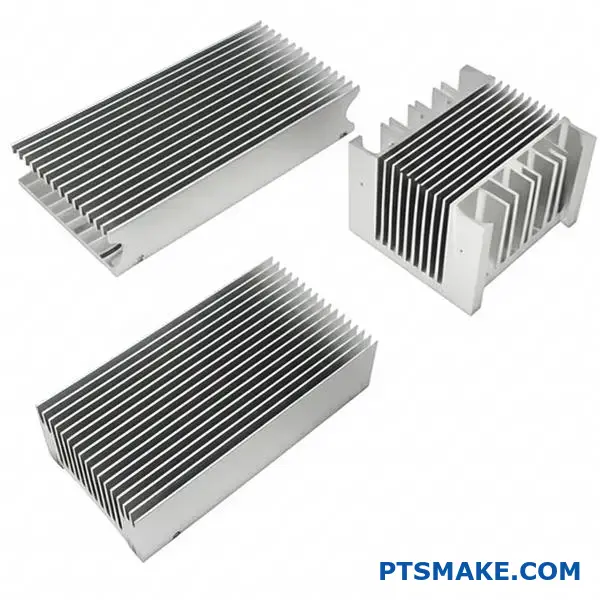

Quels sont les types de profils de dissipateurs thermiques extrudés les plus courants ?

Le choix du bon profil de dissipateur thermique extrudé est crucial. Il a un impact direct sur les performances thermiques. Le design n'est pas qu'une question d'apparence, c'est une question de physique.

Examinons les trois principaux modèles que vous rencontrerez. Chacun d'entre eux a une fonction différente.

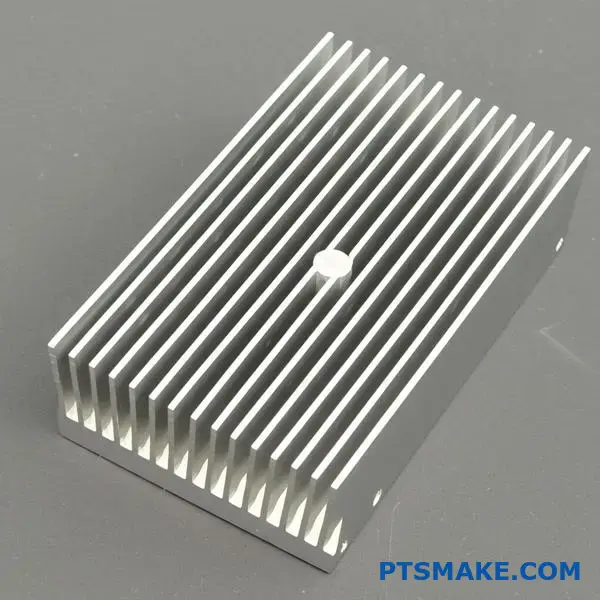

Profilés à ailettes linéaires/droites

Il s'agit du modèle le plus courant et le plus rentable. Les ailettes sont parallèles les unes aux autres. Elles sont idéales pour les applications nécessitant un flux d'air constant et directionnel.

Profils d'ailettes évasées

Ici, les ailettes sont inclinées vers l'extérieur. Cette conception réduit la résistance à l'air et améliore le flux d'air, en particulier dans les environnements à convection naturelle.

Profilés à ailettes en cascade/à emboîtement

Ces profils sont dotés d'ailettes en coupe transversale. La couche limite du flux d'air est ainsi brisée, ce qui favorise les turbulences et améliore le refroidissement dans plusieurs directions.

| Type de profil | Caractéristiques principales | Meilleur pour |

|---|---|---|

| Linéaire/droit | Ailettes simples et parallèles | Convection forcée (ventilateurs) |

| Évasé | Ailerons angulaires | Convection naturelle |

| Enjolivé | Ailerons transversaux | Flux d'air multidirectionnel |

Comprendre les compromis de chaque profil permet de prendre une décision en connaissance de cause. Il ne s'agit pas toujours de choisir la conception la plus complexe. C'est l'environnement qui dicte la meilleure solution.

Regard approfondi : Ailerons linéaires/droits

Avantages et applications

Leur géométrie simple les rend faciles à fabriquer. Cela permet de réduire les coûts et d'accélérer les délais de production. Nous recommandons souvent cette solution pour les projets comportant un ventilateur dédié ou un flux d'air canalisé, lorsque les performances sont prévisibles et fiables.

Inconvénients

Dans la convection naturelle, les ailettes droites très denses peuvent piéger la chaleur. Elles peuvent bloquer le flux d'air si elles ne sont pas correctement espacées. Cela réduit leur efficacité globale sans air forcé.

Regard approfondi : Ailerons évasés

Avantages et applications

Les ailettes évasées excellent là où l'espace est ouvert et où l'air circule naturellement. L'évasement réduit la perte de charge de l'air. Il contribue également à perturber l'effet thermique de l'air. couche limite6, Ils améliorent l'échange de chaleur avec l'air ambiant. Ils sont parfaits pour les systèmes de refroidissement passif.

Inconvénients

Le processus d'extrusion est légèrement plus complexe que pour les ailettes droites. Cela peut entraîner une légère augmentation du coût de l'outillage. L'encombrement global peut également être plus important.

Regard approfondi : Ailerons en cascade/enchevêtrés

Avantages et applications

Ils sont spécialisés pour les environnements complexes. Les découpes créent des turbulences qui améliorent le transfert de chaleur. Ils conviennent parfaitement aux applications dans lesquelles la direction du flux d'air est imprévisible ou provient de plusieurs angles.

Inconvénients

L'augmentation de la surface se fait au prix d'une perte de charge plus importante. Cela peut être un problème pour les ventilateurs de faible puissance. Chez PTSMAKE, nous modélisons soigneusement le flux d'air pour nous assurer que ce profil offre un avantage net.

| Profil | Performance thermique | Facteur de coût | Flux d'air idéal |

|---|---|---|---|

| Linéaire/droit | Bon (forcé) | Faible | Unidirectionnel |

| Évasé | Excellent (naturel) | Faible-Moyen | Naturel/Basse vitesse |

| Enjolivé | Très bon (complexe) | Moyen | Multidirectionnel |

Le choix du bon profil est une question d'équilibre. Les ailettes droites sont des outils polyvalents. Les ailettes évasées sont idéales pour les systèmes sans ventilateur. Les profils en cascade permettent de résoudre des problèmes complexes de flux d'air, mais nécessitent une analyse minutieuse pour justifier leur utilisation. Chacun a sa place dans une gestion thermique efficace.

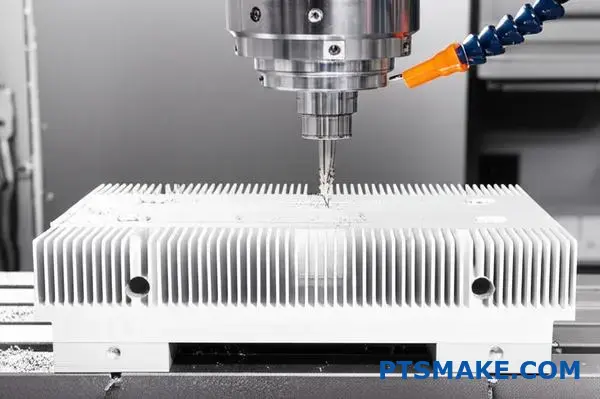

Quels sont les types d'opérations d'usinage secondaires couramment effectuées ?

L'extrusion crée un profil uniforme. Mais la pièce brute et longue est rarement le produit final. C'est l'usinage secondaire qui la transforme en un composant fonctionnel.

Cela implique plusieurs étapes clés. Nous commençons par couper l'extrusion à une longueur précise. Ensuite, nous perçons et taraudons souvent des trous pour le montage.

Enfin, l'usinage CNC plus complexe permet d'ajouter des caractéristiques spécifiques. Ces opérations sont essentielles pour créer une pièce finie telle qu'un dissipateur thermique extrudé.

| Fonctionnement | Objectif principal |

|---|---|

| Coupe à la longueur | Réaliser des dimensions de pièces spécifiques |

| Perçage/Taraudage | Ajouter des trous de fixation pour l'assemblage |

| Usinage CNC | Créer des découpes et des caractéristiques personnalisées |

| Découpe de mouches | Améliorer la planéité de la surface |

Un profilé extrudé fraîchement sorti de la filière n'est qu'un point de départ. Chez PTSMAKE, nous savons que la valeur réelle provient de ces opérations secondaires. Chaque étape ajoute de la précision et prépare la pièce à son application finale.

Coupe à la longueur

La première étape est toujours la découpe. Les extrusions sont produites en longues sections. Nous utilisons des scies de précision pour couper chaque pièce à la longueur exacte spécifiée dans la conception. Cette étape fondamentale permet de s'assurer que la pièce est parfaitement adaptée.

Perçage et taraudage des trous de montage

La plupart des pièces doivent être fixées à quelque chose d'autre. Nous perçons des trous pour les vis et les boulons. Le taraudage ajoute ensuite des filets à l'intérieur de ces trous. Cela permet un assemblage sûr et reproductible. Sans cela, la pièce ne peut pas être intégrée.

Usinage CNC pour les découpes de composants

Les conceptions modernes exigent des caractéristiques complexes. Le fraisage CNC nous permet de créer des poches, des fentes et des découpes personnalisées. Ces éléments sont essentiels pour installer des composants électroniques, des connecteurs ou d'autres éléments sur la pièce.

Découpe à la volée pour une meilleure planéité

Pour des pièces telles qu'un dissipateur thermique extrudé, la planéité est essentielle. La découpe à la volée permet de découper une couche très fine de la base. Ce procédé permet d'obtenir un degré élevé de planéité. coplanarité7, La surface de contact est ainsi optimisée pour le transfert de chaleur.

| Nécessité du processus | Impact sur le produit final |

|---|---|

| Découpage | Définit le facteur de forme de base. |

| Perçage/Taraudage | Permet l'assemblage mécanique. |

| Découpes CNC | Permet l'intégration du système. |

| Découpe de mouches | Optimise les performances thermiques ou mécaniques. |

L'usinage post-extrusion n'est pas négociable pour créer des pièces fonctionnelles. Ces opérations secondaires apportent les caractéristiques critiques et la précision nécessaires pour qu'un profilé brut devienne un composant fiable prêt à être assemblé dans votre produit final.

Comment les normes de finition de surface (par exemple, les types d'anodisation) varient-elles ?

L'anodisation n'est pas un procédé unique. Le type spécifique que vous choisissez modifie considérablement les propriétés finales de votre pièce. Il a un impact sur la durabilité, la couleur et même le coût.

Anodisation de type II et de type III

La principale différence réside dans l'épaisseur et la dureté du revêtement. Le type II est une finition conventionnelle et décorative. Le type III, ou couche dure, est destiné à la performance.

| Type d'anodisation | Nom commun | Épaisseur typique |

|---|---|---|

| Type II | Conventionnel/Clair | 0.0002" - 0.001" |

| Type III | Couche dure | 0.001" - 0.004" |

Ce choix est essentiel pour la durée de vie et le fonctionnement de votre composant.

Différences de performances clés

Le choix du bon type d'anodisation va au-delà de l'apparence. Il s'agit d'une décision technique essentielle qui affecte les performances et la longévité. Nous guidons toujours nos partenaires de PTSMAKE dans ces choix.

Durabilité et dureté

L'anodisation à couche dure de type III crée une couche beaucoup plus dense et dure. Elle offre une résistance supérieure à l'abrasion pour les pièces soumises à une forte usure. Le type II est plus doux mais offre une excellente protection contre la corrosion pour la plupart des applications.

Propriétés thermiques et électriques

Les choix d'anodisation ont un impact sur l'émissivité thermique. Cet aspect est crucial pour des pièces telles qu'un dissipateur thermique extrudé. Une finition anodisée noire, qu'elle soit de type II ou III, rayonne plus efficacement la chaleur qu'une finition transparente ou colorée.

Les deux types améliorent l'isolation. Le revêtement de type III, plus épais, offre une isolation beaucoup plus élevée. rigidité diélectrique8. Il s'agit d'un avantage essentiel pour les boîtiers électroniques ou les composants nécessitant une isolation électrique.

Considérations relatives à la couleur et au coût

L'anodisation de type II est plus facile à teindre et offre un large spectre de couleurs. La densité du type III rend la teinture plus difficile, ce qui se traduit souvent par des tons plus sombres et plus sourds.

Le processus d'application de la couche dure est plus gourmand en énergie et en temps, ce qui rend le type III plus cher que le type II.

| Fonctionnalité | Type II (conventionnel) | Type III (couche dure) |

|---|---|---|

| Durabilité | Bonne résistance à la corrosion | Excellente résistance à l'abrasion et à l'usure |

| Isolation | Modéré | Haut |

| Options de couleur | Gamme étendue | Limité, souvent sombre |

| Coût | Plus bas | Plus élevé |

Choisir judicieusement signifie trouver un équilibre entre les besoins techniques de votre application et votre budget.

Le choix d'un type d'anodisation implique des compromis. Le type II est idéal pour les pièces cosmétiques nécessitant une résistance à la corrosion. Le type III offre une dureté et une isolation supérieures pour les applications fonctionnelles exigeantes. Votre décision finale dépend de l'équilibre entre les besoins de performance et votre budget.

Quelles sont les règles de conception typiques pour un profilé d'extrusion personnalisé ?

La conception d'un nouveau profilé d'extrusion exige un certain équilibre. Il faut répondre à des besoins fonctionnels. Mais il doit aussi pouvoir être fabriqué.

Il est essentiel de respecter certaines règles de base. Ces lignes directrices garantissent que votre conception peut être produite efficacement. Cela permet d'éviter des modifications coûteuses de l'outil par la suite.

Lignes directrices pour un nouveau profil

Nous nous concentrons sur quatre domaines principaux. Il s'agit de l'épaisseur des parois, du rapport d'aspect, des rayons d'angle et du rapport de languette. Il est essentiel de bien les définir dès le départ pour réussir.

| Règle de conception | Lignes directrices générales |

|---|---|

| Épaisseur de la paroi | Maintenir l'uniformité |

| Rapport d'aspect | Viser des ratios faibles |

| Rayons d'angle | Éviter les angles vifs |

| Rapport de la langue | Respecter les limites des matériaux |

Ces règles permettent de gérer le flux de métal. Elles réduisent également les contraintes sur la filière d'extrusion.

Approfondir les règles de conception des profils

Explorons ces concepts plus en détail. Leur compréhension permet d'éviter des problèmes courants. Chez PTSMAKE, nous guidons nos clients à travers ces détails. Cela permet d'assurer une transition en douceur de la conception à la production.

Rapport d'aspect et épaisseur de la paroi

Un rapport hauteur/largeur élevé peut poser des problèmes. Cela signifie qu'une dimension est beaucoup plus grande qu'une autre. Cela peut entraîner un écoulement inégal du matériau et un gauchissement.

Il est essentiel que l'épaisseur de la paroi soit constante. Des changements drastiques d'épaisseur créent un refroidissement inégal. Il en résulte des contraintes internes et des distorsions dans la pièce finale. Nous recommandons toujours des transitions progressives si la variation d'épaisseur est inévitable.

Rayons d'angle

Les angles internes aigus sont difficiles à extruder. Ils créent des points de contrainte élevés sur la filière. Cela peut entraîner la rupture de la filière et ralentir la production.

Il est préférable d'ajouter un rayon généreux. Il améliore le flux de métal et augmente la durée de vie de l'outil. Une règle simple consiste à faire en sorte que le rayon intérieur soit au moins égal à la moitié de l'épaisseur de la paroi. Pour les pièces complexes telles qu'un dissipateur thermique extrudé9, Les rayons appropriés sont essentiels pour la performance et la durabilité.

Comprendre le ratio de la langue

Le rapport de languette est un facteur essentiel. Il définit la relation entre la largeur et la hauteur d'un espace étroit ou d'un canal dans la filière.

Un rapport élevé affaiblit la "languette" de la filière. Cette caractéristique du métal peut se plier ou se casser sous l'immense pression de l'extrusion. Le respect des limites spécifiques aux matériaux pour ce rapport n'est pas négociable pour un outillage robuste.

Le respect de ces règles de conception garantit que votre profilé peut être fabriqué et qu'il est rentable. Les éléments clés à prendre en compte sont le maintien d'une épaisseur de paroi uniforme, l'utilisation de rayons d'angle généreux et la gestion des rapports d'aspect et de languette. Cette approche permet d'éviter les retards de production et les pannes d'outillage, et garantit un produit final de haute qualité.

Comment spécifier correctement un dissipateur thermique personnalisé pour la fabrication ?

Un dessin détaillé est votre principal outil de communication. Il indique exactement au fabricant ce qu'il doit construire. Il est essentiel que ce document soit bien fait.

Elle permet d'éviter des erreurs coûteuses et de gagner du temps de production. Cette liste de contrôle simple couvre tous les points essentiels.

Le suivre permet de s'assurer que votre dissipateur thermique extrudé personnalisé est fabriqué correctement. Faisons de votre projet une réalité, comme vous l'aviez prévu.

Dessin de profil : Le schéma directeur

La vue de profil de votre dessin est la partie la plus critique. Elle doit montrer la section transversale de l'extrusion. Chaque caractéristique a besoin d'une dimension.

Il s'agit de la hauteur et de l'épaisseur des ailettes, ainsi que de l'épaisseur de la base. N'oubliez pas d'indiquer les tolérances pour toutes les dimensions critiques. Cela permet de s'assurer que le dissipateur thermique s'intègre parfaitement dans votre assemblage.

Matériau et longueur : La Fondation

Spécification des matériaux

Le choix du matériau a un impact direct sur les performances. Vous devez spécifier l'alliage d'aluminium et le traitement exacts. Par exemple, "Alliage 6063-T5" est courant pour les dissipateurs thermiques.

Ce détail est crucial. Il définit la résistance de la pièce, son aptitude à l'usinage et sa qualité. Conductivité thermique10. Les différents alliages se refroidissent différemment.

| Alliage | Conductivité thermique (W/mK) | Caractéristiques principales |

|---|---|---|

| 6061-T6 | 167 | Bonne résistance, usinable |

| 6063-T5 | 201 | Excellent pour l'extrusion, bonne finition |

| 1050A | 229 | Grande pureté, meilleure conductivité |

Longueur de coupe et tolérance

Vous devez également spécifier la longueur de coupe finale de la pièce. La tolérance sur cette longueur est tout aussi importante. Une spécification telle que "100 mm ±0,2 mm" est claire et exploitable pour la fabrication.

Il est essentiel de bien définir les spécifications de base. Le dessin du profil, le choix des matériaux et les dimensions de la longueur constituent la base. Ces détails ont un impact direct sur les performances thermiques, le coût et l'assemblage final, ce qui contribue à la réussite de votre projet.

Opérations secondaires : Ajout de caractéristiques

La plupart des dissipateurs thermiques nécessitent un usinage supplémentaire après l'extrusion. Ces opérations secondaires doivent être clairement définies.

Il s'agit notamment de percer des trous de montage, de tarauder des filets ou de fraiser des poches. Chaque caractéristique doit faire l'objet d'une localisation précise et de tolérances sur le dessin. Les machinistes n'ont ainsi plus à se poser de questions.

Touches finales : Finition de la surface

La finition de la surface protège le dissipateur thermique et peut améliorer les performances. Vous devez le spécifier clairement. "L'anodisation noire est une demande courante, tant pour l'aspect que pour la résistance à la corrosion.

Soyez précis. Un appel complet ressemble à ceci : "Anodisation noire selon MIL-A-8625, type II, classe 2". Cela nous dit tout ce que nous avons besoin de savoir.

| Spécifications | Description | Exemple courant |

|---|---|---|

| Standard | Le cahier des charges | MIL-A-8625 |

| Type | Définit le processus d'anodisation | Type II (acide sulfurique) |

| Classe | Définit la couleur | Classe 2 (teinté, par exemple noir) |

Ce niveau de détail garantit une finition cohérente et conforme à vos exigences.

Cette liste de contrôle est votre plan d'action pour un projet réussi. Un dessin complet et sans ambiguïté est le document le plus important que vous puissiez fournir.

Chez PTSMAKE, nous nous appuyons sur des dessins clairs pour fournir des pièces de haute qualité qui répondent à vos besoins exacts. Cela garantit un processus sans heurts, du devis à la production.

Utilisez cette liste de contrôle lors de votre prochain projet. Elle vous aidera à communiquer clairement avec votre partenaire de fabrication, à garantir la précision et à éviter les retards.

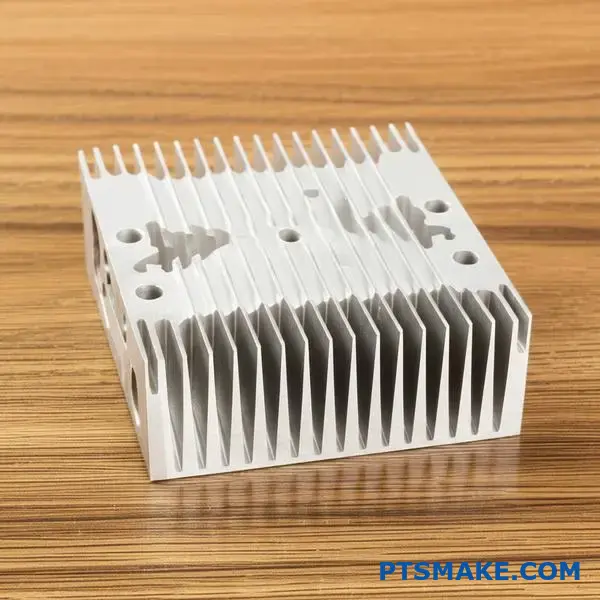

Analyser la conception d'un système de refroidissement pour une lampe LED de grande puissance.

Abordons un défi commun : le refroidissement d'une LED COB de 100W pour un éclairage industriel de grande hauteur. Le refroidissement passif est l'objectif à atteindre pour assurer la fiabilité.

Le cœur de notre solution est un dissipateur thermique extrudé. Cette méthode est rentable et très efficace pour cette application. Nous devons choisir le bon profil et la bonne orientation.

Refroidissement passif ou actif

| Fonctionnalité | Refroidissement passif | Refroidissement actif |

|---|---|---|

| Fiabilité | Très élevé | Inférieur (pièces mobiles) |

| Maintenance | Aucun | Requis (ventilateurs) |

| Coût | Plus bas | Plus élevé |

| Bruit | Silencieux | Audible |

Notre conception se concentrera sur l'optimisation des performances sans ventilateurs.

Sélection et conception des dissipateurs thermiques

Pour une LED de 100W, un grand dissipateur thermique en aluminium extrudé est nécessaire. Nous avons opté pour un profil avec des ailettes hautes et fines. Cette conception maximise la surface disponible pour la dissipation de la chaleur. Chez PTSMAKE, nous usinons souvent des profils personnalisés par commande numérique pour obtenir des performances optimales.

L'orientation est essentielle. Les ailerons doivent être verticaux. Elles permettent à l'air chaud de s'élever librement, créant ainsi un flux d'air qui attire l'air plus frais par le bas. En les plaçant à l'horizontale, on emprisonne la chaleur. L'objectif est de réduire au minimum l'ensemble des Résistance thermique11 de la LED à l'air.

TIM et méthode de montage

Nous spécifions un tampon thermique haute performance comme matériau d'interface thermique (MIT). Bien que la pâte puisse offrir des performances légèrement supérieures au départ, les coussinets sont plus fiables et plus cohérents dans les environnements industriels. Elles ne s'assèchent pas et ne se vident pas au fil du temps.

La méthode de montage comprend quatre vis. Ces vis se trouvent aux coins de la base de montage de la LED COB. Cela permet d'assurer une pression uniforme sur le TIM. Cela crée une connexion thermique solide et fiable.

Compromis de la conception de base

| Facteur | Décision et justification |

|---|---|

| Performance et coût | Choisir un profilé extrudé plus large. Le coût initial plus élevé est compensé par la fiabilité à long terme et l'absence de maintenance. |

| Taille et esthétique | Priorité à la taille pour la performance thermique. Le cadre industriel de l'éclairage de la baie haute rend l'esthétique secondaire. |

| Simplicité et complexité | Un système passif est plus simple. Il évite les points de défaillance des systèmes actifs tels que les ventilateurs, qui sont cruciaux pour une utilisation industrielle. |

Cette solution passive garantit la fiabilité à long terme de l'éclairage LED haute puissance. Les choix de conception privilégient la performance et la durabilité dans un environnement industriel en utilisant un dissipateur thermique extrudé spécifique, un TIM et une méthode de montage.

Débloquez des solutions supérieures de dissipateurs thermiques extrudés sur mesure avec PTSMAKE

Prêt à élever votre projet avec des dissipateurs thermiques extrudés conçus par des experts ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et détaillé. Notre équipe de spécialistes de la fabrication de précision est impatiente de répondre à vos exigences en matière de conception, de qualité et de performance. Envoyez-nous votre demande dès maintenant et faites l'expérience d'un véritable partenariat de fabrication !

Découvrez comment les propriétés directionnelles des matériaux peuvent influencer la gestion thermique dans vos conceptions. ↩

Apprenez comment les différents traitements thermiques transforment la résistance finale et les performances des alliages d'aluminium. ↩

Comprenez comment cet effet influe sur la précision dimensionnelle finale et l'efficacité thermique de votre conception. ↩

Comprendre le rôle de la température uniforme dans l'analyse thermique idéale. ↩

Découvrez comment cette propriété est cruciale pour améliorer les performances de refroidissement radiatif de votre dissipateur thermique. ↩

Découvrez comment cette couche d'air invisible affecte la dissipation de la chaleur et pourquoi la conception des ailettes est cruciale pour la briser. ↩

Découvrez comment la planéité des surfaces influe directement sur les performances et la fiabilité. ↩

Découvrez comment cette propriété électrique peut protéger vos composants électroniques sensibles contre les défaillances. ↩

Découvrez comment ce ratio critique influe sur la résistance de l'outil et la fabricabilité de votre profil. ↩

Découvrez comment le choix des matériaux influe sur l'efficacité du refroidissement et les performances globales de votre dissipateur thermique. ↩

Découvrez comment cette mesure clé quantifie les performances de dissipation de la chaleur dans la gestion thermique. ↩