Trouver le bon fabricant de pièces moulées en laiton sur mesure peut sembler insurmontable lorsque votre projet exige à la fois précision et fiabilité. Vous ne recherchez pas n'importe quelle fonderie - vous avez besoin d'un partenaire qui comprenne les géométries complexes, respecte des tolérances strictes et offre une qualité constante sur l'ensemble des cycles de production.

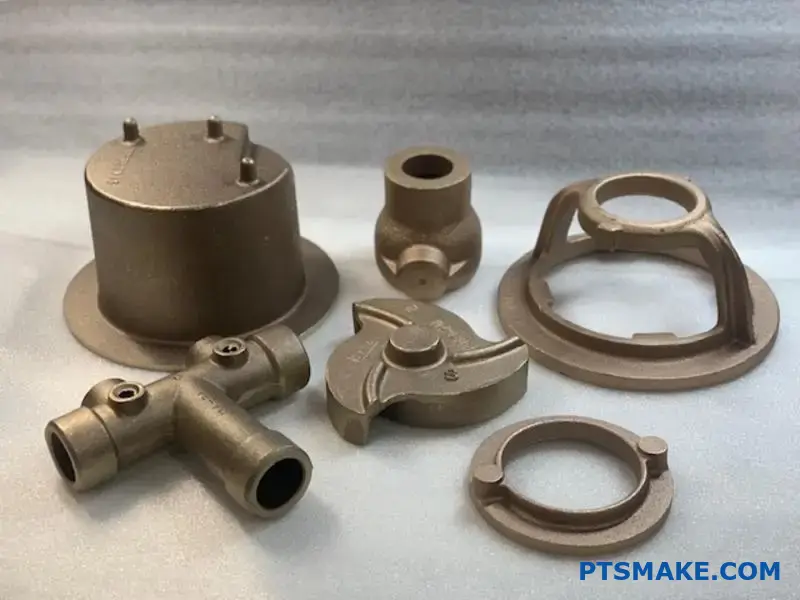

PTSMAKE est spécialisée dans le moulage de laiton sur mesure, avec des capacités avancées de moulage en sable, de moulage à la cire perdue et de moulage sous pression. Elle fournit des pièces de précision, du prototype à la production complète, pour des applications aérospatiales, automobiles, marines et industrielles.

J'ai travaillé avec des centaines d'ingénieurs qui se sont heurtés à des défauts de moulage, à des finitions de surface incohérentes et à des fournisseurs qui ne pouvaient pas passer des prototypes aux volumes de production. Les défis deviennent encore plus complexes lorsqu'il s'agit de parois minces, de détails complexes ou d'alliages spécialisés pour des applications exigeantes telles que les environnements marins.

Qu'est-ce qui définit un alliage de laiton ‘coulable’ par rapport à un alliage ‘corroyé’ ?

Vous êtes-vous déjà demandé pourquoi il n'est pas possible de faire fondre n'importe quel morceau de laiton et de le verser dans un moule ? Le secret réside dans la recette de l'alliage. La différence n'est pas seulement un nom, c'est une distinction métallurgique fondamentale.

La différence de l'alliage

Les alliages coulables sont conçus pour l'écoulement. Les alliages corroyés sont conçus pour la résistance et la ductilité. Pour ce faire, on ajoute des éléments spécifiques au mélange de base cuivre-zinc. Ces additifs modifient complètement le comportement du matériau lorsqu'il est en fusion.

Comparaison des biens clés

| Propriété | Laiton coulé | Laiton forgé |

|---|---|---|

| Fluidité | Haut | Faible |

| Solidification | Contrôlé | Pas de facteur |

| Usinabilité | Souvent améliorée | Variable |

C'est grâce à cette ingénierie réfléchie qu'il est possible d'obtenir une coulée de laiton de haute qualité.

La science derrière la fonte

La distinction entre ces deux types de laiton est liée à l'usage auquel ils sont destinés. Un alliage coulable doit se comporter de manière prévisible à l'état liquide. Il doit remplir complètement des moules complexes sans créer de défauts. C'est là que les éléments d'alliage spécifiques deviennent critiques.

Silicium (Si) : L'améliorateur de fluidité

L'ajout de silicium au laiton améliore considérablement sa fluidité. Cela permet au métal en fusion de s'écouler dans les sections fines et les géométries complexes d'un moule avant qu'il ne se solidifie.

D'après notre expérience à PTSMAKE, les alliages contenant ne serait-ce qu'une petite quantité de silicium améliorent nettement le remplissage des moules détaillés. Cela réduit le risque de ratés et de fermetures à froid.

Aluminium (Al) : Le protecteur de surface

Lorsque le laiton en fusion est exposé à l'air, il forme une couche d'oxyde. L'aluminium contribue à créer une fine pellicule d'oxyde tenace à la surface du laiton en fusion. Ce film empêche la poursuite de l'oxydation et réduit la formation de crasse1, qui sont des impuretés susceptibles d'être piégées dans la pièce finale. Une fonte plus propre signifie un moulage de meilleure qualité.

Plomb (Pb) : Le maître de l'usinabilité

Le plomb est un élément clé pour les pièces qui nécessitent un usinage secondaire. Il ne se dissout pas dans le laiton. Au lieu de cela, il existe sous forme de petites particules molles. Pendant l'usinage, ces particules agissent comme des brise-copeaux. Il en résulte des copeaux plus petits et plus faciles à gérer, ainsi qu'un fini de surface plus lisse, ce qui est essentiel pour obtenir des tolérances serrées.

Le choix du bon alliage fait toute la différence dans la réussite d'un projet de coulée de laiton.

La différence essentielle entre le laiton coulé et le laiton corroyé réside dans leurs éléments d'alliage spécifiques. Les additifs tels que le silicium, l'aluminium et le plomb sont essentiels. Ils optimisent l'alliage pour le processus de coulée, en améliorant la fluidité, en réduisant les défauts et en améliorant l'usinabilité finale.

Comment se comparent les méthodes de moulage en sable, à la cire perdue et sous pression pour le laiton ?

Le choix de la bonne méthode de coulée du laiton est crucial. Il a un impact direct sur le coût, la qualité et le calendrier de votre projet. Chaque méthode possède des atouts uniques.

Pour simplifier ce choix, comparons-les. Nous examinerons les facteurs clés. Cela vous aidera à adapter la méthode à vos besoins.

Matrice de comparaison rapide

Ce tableau présente les principales différences. Il fournit une vue d'ensemble claire pour une première évaluation.

| Fonctionnalité | Moulage au sable | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|---|

| Coût de l'outillage | Faible | Modéré | Haut |

| Complexité des pièces | Faible à moyen | Haut | Moyen à élevé |

| Finition de la surface | Rugueux | Excellent | Très bon |

| Précision dimensionnelle | Faible | Haut | Très élevé |

| Volume de production | Faible à moyen | De faible à élevé | Haut |

| Applications typiques | Grandes pièces, plomberie | Aérospatiale, bijoux | Automobile, électronique |

Approfondir les compromis

La matrice constitue un excellent point de départ. Mais la véritable décision consiste à comprendre les compromis. Il s'agit de trouver un équilibre entre le coût, la qualité et le volume.

Coût de l'outillage et coût par pièce

Le moulage en sable a le coût d'outillage le plus bas. Il est donc idéal pour les prototypes ou les petites séries. Toutefois, le coût de la main-d'œuvre par pièce est plus élevé.

Le moulage sous pression est l'inverse. Le moule initial représente un investissement important. Mais pour les volumes importants, les processus automatisés rendent le coût par pièce très faible.

Complexité et finition

Le moulage à la cire perdue est particulièrement intéressant pour les pièces complexes. Elle permet d'obtenir des détails complexes et d'excellents états de surface, ce qui réduit souvent les besoins d'usinage secondaire.

C'est là que nous aidons nos clients chez PTSMAKE. Nous analysons la conception pour voir si le coût plus élevé du moulage à la cire perdue permet d'économiser de l'argent sur les étapes de finition ultérieures. Il s'agit d'un calcul du coût total.

Nous tenons également compte d'un facteur clé, à savoir l'organisation interne de l'entreprise. porosité2. Il s'agit d'un risque caché dans certaines méthodes de moulage qui peut affaiblir la pièce finale. Nos tests montrent que le moulage sous pression permet souvent d'obtenir des pièces plus denses.

| Méthode | Meilleur pour... | Principaux éléments à prendre en compte |

|---|---|---|

| Moulage au sable | Faible volume, grandes pièces | La finition brute nécessite un usinage. |

| Moulage à la cire perdue | Géométries complexes, détails fins | Coût par pièce plus élevé pour les faibles volumes. |

| Moulage sous pression | Pièces de haute précision et de grand volume | Investissement initial élevé dans l'outillage. |

Pour choisir la bonne méthode de coulée du laiton, il faut trouver un équilibre entre les coûts initiaux et les besoins de production à long terme. Chaque technique offre des avantages distincts en termes de précision, de finition et de complexité, ce qui fait que le choix dépend des exigences et du volume de votre projet.

Quelles sont les principales catégories d'alliages de laiton coulables ?

Le laiton n'est pas un matériau unique. Il s'agit d'une famille d'alliages, chacun ayant une personnalité unique. Les principaux types de pièces coulées sont regroupés en fonction de leur composition de base.

Ce regroupement nous aide à sélectionner le bon matériau pour un projet spécifique de coulée de laiton. La compréhension de ces familles est la clé du succès.

Cuivres jaunes

Ce sont les plus courants. Ils ont une forte teneur en zinc, ce qui leur donne une couleur jaune vif. Ils sont donc parfaits pour les objets décoratifs.

Cuivres rouges (Gunmetals)

Les laitons rouges contiennent plus de cuivre et souvent de l'étain. Cela leur donne une teinte rougeâtre et une résistance supérieure à la corrosion. Ils sont très fiables pour la plomberie.

Laiton à haute résistance

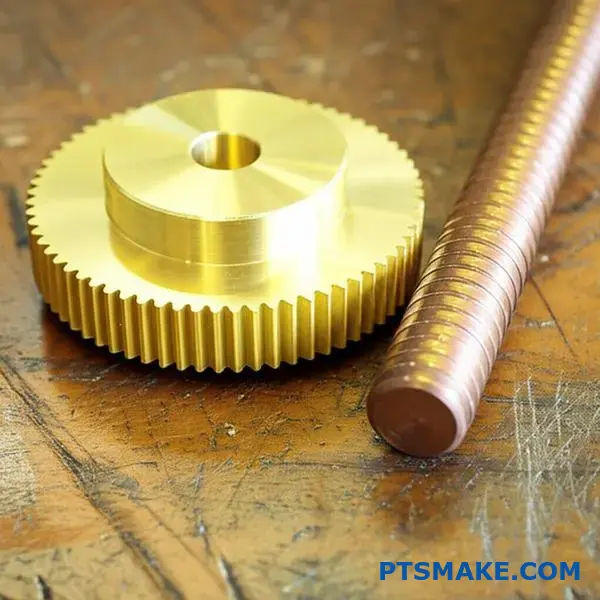

Également connus sous le nom de bronzes au manganèse. Ces alliages comprennent des éléments tels que le manganèse, l'aluminium et le fer. Ils sont exceptionnellement solides et résistants à l'usure.

Une répartition simple se présente comme suit :

| Famille d'alliages | Éléments d'alliage primaire | Propriétés principales | Applications typiques |

|---|---|---|---|

| Laiton jaune | Cuivre, Zinc (30-40%) | Bonne coulabilité, attrait esthétique | Robinetterie, quincaillerie décorative |

| Laiton rouge | Cuivre, étain, plomb, zinc | Excellente résistance à la corrosion | Vannes, raccords, pièces de pompe |

| Haute résistance | Cuivre, Zinc, Mn, Al, Fe | Haute résistance, résistance à l'usure | Hélices marines, engrenages |

Choisir le bon alliage de laiton est un exercice d'équilibre. Il s'agit souvent d'un compromis entre le coût, les performances et l'apparence.

Le compromis coût/performance

Les laitons jaunes sont généralement moins chers en raison de leur teneur plus élevée en zinc. Le zinc est moins cher que le cuivre. Toutefois, cette teneur élevée en zinc peut entraîner un type de corrosion spécifique.

Cette question est connue sous le nom de dézincification3. Il élimine sélectivement le zinc de l'alliage, laissant une structure de cuivre faible et poreuse. Dans le cadre de projets antérieurs, nous avons constaté que ce phénomène était à l'origine de défaillances dans des environnements difficiles.

Les laitons rouges, qui contiennent moins de zinc et plus d'étain, résistent beaucoup mieux à cette corrosion. C'est la solution idéale pour les raccords de plomberie et les raccords marins durables, pour lesquels la fiabilité est essentielle. Bien qu'ils soient plus coûteux au départ, ils permettent d'économiser de l'argent à long terme.

Quand la force est tout

Les laitons à haute résistance sont d'un autre ordre. L'ajout de manganèse, de fer et d'aluminium crée un matériau beaucoup plus résistant.

Ces alliages sont conçus pour des applications soumises à de fortes contraintes. Pensez aux hélices marines qui luttent contre l'eau salée ou aux engrenages à usage intensif des machines. Leur résistance justifie leur composition plus complexe et plus coûteuse. Chez PTSMAKE, nous les utilisons pour des pièces qui ne peuvent tout simplement pas tomber en panne.

Cette comparaison permet de clarifier la décision :

| Fonctionnalité | Laiton jaune | Laiton rouge | Laiton à haute résistance |

|---|---|---|---|

| Coût relatif | Faible | Moyen | Haut |

| Résistance à la corrosion | Juste | Excellent | Très bon |

| Résistance mécanique | Modéré | Bon | Excellent |

| Avantage principal | Esthétique et coût | Durabilité | La force |

Les alliages de laiton sont variés. Le laiton jaune est destiné à l'esthétique et à un usage général. Le laiton rouge offre une résistance supérieure à la corrosion pour la plomberie. Le laiton à haute limite d'élasticité offre une résistance exceptionnelle pour les pièces mécaniques exigeantes. Chacun de ces alliages a une fonction bien définie.

Quels sont les principaux procédés de finition post-coulée pour les pièces en laiton ?

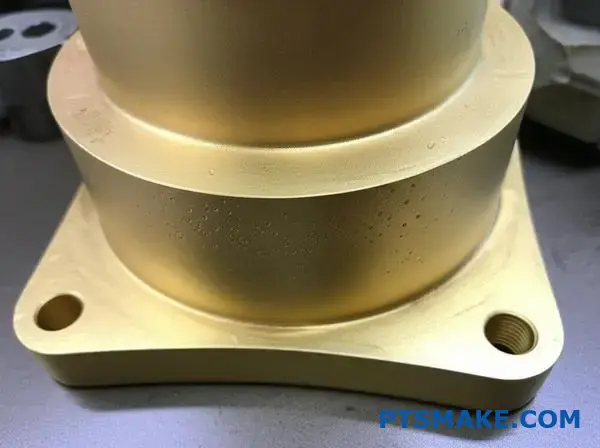

Lorsqu'une pièce en laiton est "sortie" de son moule, elle n'est encore qu'un diamant brut. Le passage d'un moulage brut à un produit fini implique un processus clair et séquentiel. Chaque étape affine méthodiquement la pièce.

Cette séquence est cruciale pour l'obtention des spécifications finales. Elle va de l'enlèvement de matière à grande échelle à la finition de la surface. Les étapes initiales préparent la pièce à un travail de précision ultérieur.

Voici un exemple de flux de travail typique que nous suivons chez PTSMAKE après la première coulée de laiton.

| Stade | Opération primaire | Objectif |

|---|---|---|

| 1. Dégradation | Sciage, meulage | Retirer les barrières et les contremarches. |

| 2. Nettoyage | Sablage, Tumbling | Enlever le tartre et lisser les surfaces. |

| 3. L'usinage | Fraisage et tournage CNC | Obtenir des tolérances serrées. |

| 4. Finition | Polissage, laquage | Esthétique finale et protection. |

Cette approche structurée garantit la qualité à chaque étape.

Le choix de la méthode à chaque étape est essentiel. Il dépend de la conception de la pièce, de l'utilisation prévue et de la finition requise. Il ne suffit pas de suivre une liste ; il faut comprendre le ‘pourquoi’ de chaque action.

Retrait de la porte et de la colonne vertébrale

Tout d'abord, nous coupons les portes et les contremarches. La scie à ruban est très efficace pour les pièces volumineuses et encombrantes. Elle enlève rapidement une grande quantité de matériau. Pour les connexions plus petites ou les zones plus difficiles d'accès, nous utilisons le meulage pour un meilleur contrôle et une finition initiale plus lisse.

Nettoyage et préparation des surfaces

Ensuite, nous nettoyons toute la surface. Le sablage est un procédé agressif. Il utilise des médias à haute pression pour éliminer les oxydes et les résidus de moisissure. Il laisse une texture mate uniforme. Le culbutage, quant à lui, est un processus plus doux, en vrac. Les pièces sont placées dans un tonneau avec un média abrasif et culbutées, ce qui permet de lisser les bords et les surfaces au fil du temps. Il est idéal pour ébavurer de nombreuses petites pièces à la fois.

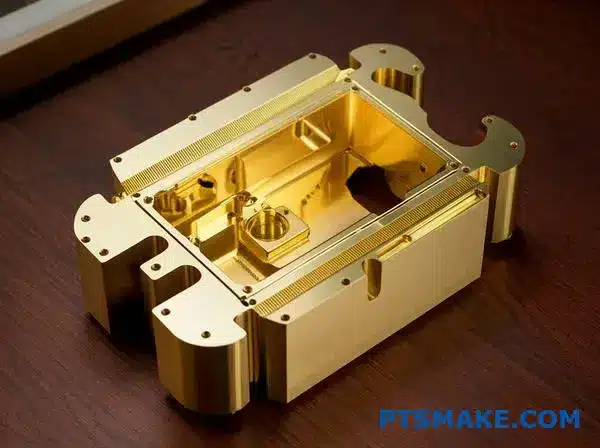

Usinage de précision

De nombreuses pièces moulées en laiton nécessitent des caractéristiques que le moulage seul ne peut pas produire. C'est là que l'usinage CNC entre en jeu. Nous créons des trous filetés, des surfaces planes et des alésages précis. Cette étape permet de s'assurer que la pièce respecte les tolérances dimensionnelles exactes pour l'assemblage.

Traitements de surface et revêtements

L'étape finale définit l'aspect et la durabilité de la pièce. Le polissage crée une surface brillante et réfléchissante. Le laquage ajoute une couche protectrice transparente pour éviter le ternissement. Pour un aspect unique et vieilli, patine4 est utilisé pour créer des couleurs spécifiques par le biais d'une réaction chimique.

| Traitement | Résultat | Meilleur pour |

|---|---|---|

| Polissage | Brillant, semblable à un miroir | Quincaillerie décorative |

| Laquage | Couche protectrice transparente | Prévenir le ternissement |

| Patine | Coloré, aspect vieilli | Pièces artistiques ou architecturales |

Chacune de ces étapes apporte une valeur ajoutée. Elles transforment une pièce brute en un composant prêt pour son application finale.

La finition après coulée est un processus en plusieurs étapes. Elle fait systématiquement passer une pièce en laiton brut de l'état brut à l'état raffiné, en veillant à ce qu'elle réponde à toutes les exigences fonctionnelles et esthétiques avant d'être livrée au client.

Comment structurer une liste de contrôle de la qualité pour le moulage du laiton ?

Une liste de contrôle de qualité solide est le plan de réussite de votre projet. Elle permet d'éviter les erreurs avant qu'elles ne se produisent. Je la divise toujours en étapes clés.

Ainsi, rien n'est négligé. Des matières premières à la pièce finale, chaque étape compte.

Inspection des matières premières

C'est votre base. Un mauvais matériau est synonyme d'un mauvais produit final. Nous vérifions la composition et la pureté.

Contrôles des processus de moulage et de coulée

Les paramètres du moule et du processus sont déterminants pour la qualité.

| Point de contrôle | Standard |

|---|---|

| État des moisissures | Absence de fissures et de débris |

| Température de fusion | A ±10°C de la spécification |

| Vitesse d'écoulement | Cohérent et contrôlé |

Cette approche structurée est essentielle pour une coulée de laiton cohérente.

Pour maîtriser véritablement la qualité, il faut détailler chaque point de contrôle. Un simple contrôle ne suffit pas. Il faut définir ce que sont la "réussite" et l""échec". L'équipe d'inspection n'a ainsi plus à se poser de questions.

Inspection après coulée

Une fois le rôle attribué, le véritable examen commence. C'est là que nous décelons des défauts subtils mais critiques.

Inspection visuelle

Il s'agit de la première ligne de défense. Les inspecteurs recherchent les problèmes de surface. Les défauts les plus courants sont les fissures, la rugosité de la surface ou un remplissage incomplet. Un bon éclairage et des yeux exercés sont essentiels à cet égard. Nous recherchons également des signes de porosité5.

Vérification dimensionnelle

Cette étape permet de s'assurer que la pièce correspond aux spécifications de la conception. Les tolérances sont essentielles dans la fabrication de précision.

| Point de mesure | Outil | Tolérance (exemple) |

|---|---|---|

| Longueur totale | Pied à coulisse numérique | ±0,15 mm |

| Diamètre du trou | Gabarit de la broche | ±0,05 mm |

| Caractéristiques principales Angle | CMM | ±0,5 degrés |

Chez PTSMAKE, nous utilisons des outils calibrés tels que des machines à mesurer tridimensionnelles (MMT) pour les géométries complexes. Cela garantit que chaque pièce que nous livrons répond aux exigences exactes de nos clients. Ce niveau de détail protège la fonction du produit final.

Une liste de contrôle structurée est essentielle. La décomposition par étape de production - de la matière première au contrôle final des dimensions - garantit un contrôle de qualité complet. Cette approche systématique élimine toute ambiguïté et garantit la cohérence de chaque pièce de fonderie en laiton.

Comment la géométrie de la pièce influence-t-elle le choix de la méthode de moulage ?

Le choix de la bonne méthode de moulage est une étape critique. La géométrie de votre pièce est le premier guide. Elle dicte le processus le plus approprié et le plus rentable.

Nous établirons ici un cadre simple. Cela permet de faire correspondre les caractéristiques des pièces au meilleur processus.

Nous comparerons le moulage à la cire perdue et le moulage au sable. Comprendre comment l'épaisseur des parois, les cavités et les détails de la surface influencent ce choix est la clé d'un projet réussi.

Un cadre pour la sélection des processus

La géométrie de votre pièce vous oriente directement vers une méthode de moulage spécifique. Une conception simple offre de nombreuses options. Une conception complexe réduit considérablement le champ d'application. Décortiquons les principales caractéristiques.

Épaisseur de la paroi

L'épaisseur de la paroi est un facteur fondamental. Le moulage en sable est généralement préférable pour les pièces dont les parois sont plus épaisses et plus robustes. Le processus est moins sensible aux taux de refroidissement dans les sections lourdes.

Le moulage à la cire perdue se distingue toutefois dans le cas de pièces à parois minces. Nous pouvons obtenir des parois aussi fines que 0,5 mm. C'est la solution idéale pour les pièces légères ou complexes, pour lesquelles il est important d'économiser les matériaux.

Cavités internes et contre-dépouilles

Les caractéristiques internes déterminent souvent la méthode. Le moulage au sable nécessite des noyaux pour créer des cavités internes, ce qui peut limiter la complexité. Les contre-dépouilles sont difficiles à réaliser et coûtent plus cher.

Le moulage à la cire perdue utilise un modèle en cire qui fond simplement. Cela permet d'obtenir des géométries internes très complexes et des contre-dépouilles sans avoir besoin d'angles de dépouille. Il offre une incroyable liberté de conception. Pour les pièces nécessitant une précision dimensionnelle6, C'est un avantage considérable.

Finition et détails de la surface

La qualité de surface souhaitée est un dernier point de contrôle crucial. Le moulage au sable produit une surface plus rugueuse. Il nécessite presque toujours un usinage secondaire pour obtenir une sensation de douceur.

Le moulage à la cire perdue permet d'obtenir une surface beaucoup plus fine. Elle permet souvent d'obtenir une pièce de forme presque nette. Pour les composants détaillés tels que de nombreuses pièces en laiton coulé, cela permet de réduire les coûts de post-traitement.

| Fonctionnalité | Moulage au sable | Moulage à la cire perdue |

|---|---|---|

| Épaisseur de la paroi | Meilleur pour les parois plus épaisses (>3mm) | Excellente pour les parois minces (<1,5 mm) |

| Complexité interne | Limité par la conception du noyau | Possibilité de formes très complexes |

| Sous-coupes | Difficile et coûteux | Facilité d'adaptation |

| Finition de la surface | Brut, nécessite un usinage | Forme lisse, proche du filet |

En fait, c'est la complexité de votre pièce qui est le facteur décisif. Les pièces simples et volumineuses conviennent au moulage en sable. Les pièces complexes et détaillées aux parois minces sont parfaites pour le moulage à la cire perdue. Ce cadre aide à faire ce choix initial et critique, ce qui permet d'économiser du temps et de l'argent par la suite.

Comment créer une patine sur une pièce de laiton finie ?

Voici une recette pratique pour créer une patine. Nous utiliserons la méthode de fumage à l'ammoniaque. Il s'agit d'une technique très répandue pour les pièces de fonderie en laiton.

Cette méthode donne un aspect riche et vieilli. Il est important de suivre attentivement chaque étape pour obtenir les meilleurs résultats.

Une recette pratique : La fumigation à l'ammoniac

Étape 1 : Préparation de la surface

Tout d'abord, nettoyez soigneusement la pièce en laiton. Toute trace d'huile ou de saleté entraînera une finition irrégulière. Le dégraissage est l'étape la plus importante.

Étape 2 : Mise en place de la chambre de fumigation

Vous aurez besoin d'un récipient hermétique. Placez une petite coupelle d'ammoniaque au fond. Suspendez la pièce en laiton au-dessus du liquide. Ce sont les vapeurs, et non le liquide, qui créent la patine.

| Objet | Objectif |

|---|---|

| Récipient hermétique | Pour piéger les fumées d'ammoniac |

| Ammoniac | L'agent chimique |

| Fonte de laiton | La pièce à usiner |

| Gants et lunettes | Équipements de sécurité |

Maîtriser le processus de patine

L'obtention d'une patine de qualité professionnelle est une question de contrôle. Le processus de fumage est une réaction chimique. Vous devez gérer les variables avec soin. La durée, la température et la concentration d'ammoniaque ont une incidence sur la couleur et la texture finales.

Lors de projets antérieurs à PTSMAKE, nous avons appris que de légères modifications peuvent produire des résultats très différents. Un environnement plus chaud accélère souvent la réaction. Cela permet d'obtenir des bleus et des verts plus profonds sur le laiton coulé.

La réaction des fumées avec le cuivre du laiton crée une belle couche bleu-vert. Ce phénomène est dû à la formation d'un complexe ammoniacal de cuivre7 en surface.

Étape 3 : Neutraliser la réaction

Une fois que vous avez obtenu la couleur souhaitée, vous devez arrêter la réaction. Retirez la pièce de la chambre. Plongez-la dans une solution de bicarbonate de soude et d'eau. Cela permet de neutraliser le résidu acide de l'ammoniac.

Étape 4 : Sceller la finition

Enfin, protégez votre nouvelle patine. Le scellement permet d'éviter qu'elle ne s'use ou ne se modifie davantage. Plusieurs options s'offrent à vous pour cette dernière étape.

| Scellant | Type de finition | Durabilité |

|---|---|---|

| Cire | Brillance douce et satinée | Modéré |

| Laque | Dur, brillant ou mat | Haut |

Le choix du bon scellant dépend de l'utilisation finale de la pièce. Pour les pièces décoratives, la cire est souvent suffisante. Pour les pièces qui seront manipulées, la laque offre une meilleure protection.

Pour obtenir une patine parfaite, il faut une préparation soigneuse de la surface, un environnement de fumage contrôlé et une neutralisation appropriée. Le scellement de la finition finale est essentiel pour préserver la couleur et protéger le moulage en laiton de toute altération ultérieure. La sécurité doit toujours être votre priorité absolue.

Comment diagnostiquer et résoudre les problèmes récurrents de porosité du gaz ?

Une porosité fine et constante est un défaut frustrant. Elle est le signe d'un problème profond et systémique, et non d'une erreur ponctuelle. Les approximations ne suffiront pas à résoudre le problème.

Une enquête systématique est la seule voie à suivre. Nous devons vérifier méthodiquement chaque étape.

Cette approche va des variables les plus simples aux plus complexes. Elle permet d'économiser du temps et des ressources. Nous commençons par les matières premières. Nous examinons ensuite le processus de fusion. Enfin, nous analysons la conception du moule et des portes. Cela permet d'isoler efficacement la cause première.

Percer le mystère de la porosité fine

Lorsqu'on est confronté à une porosité fine et constante, un plan structuré est essentiel. Dans les projets antérieurs de PTSMAKE, nous avons mis au point une séquence de diagnostic claire pour localiser la source du gaz. Cette méthode permet d'éliminer les variables une à une jusqu'à ce que le coupable soit trouvé.

Étape 1 : Audit des matières premières

Nous commençons toujours par les matières premières. Y a-t-il de l'humidité cachée dans les lingots, la ferraille ou les additifs ? Même une légère humidité peut introduire une quantité importante d'hydrogène dans la matière fondue. Nous utilisons un équipement spécialisé pour tester la teneur en humidité avant que quoi que ce soit n'entre dans le four. Ce contrôle initial est une première étape simple mais essentielle.

Étape 2 : Vérification de la procédure de fusion

Ensuite, nous examinons minutieusement le processus de fusion. Un fluxage et un dégazage corrects ne sont pas négociables. Pour des matériaux tels que la fonte de laiton, cette étape est vitale. Les procédures sont-elles suivies correctement à chaque fois ? La capacité d'un moule à laisser s'échapper les gaz est son principal atout. perméabilité8. Nous vérifions que la séquence de dégazage est adaptée à l'alliage et à la taille du lot.

| Étape du processus | Procédure correcte | Erreur courante |

|---|---|---|

| Fluxing | Appliqué uniformément à la bonne température | Quantité ou durée incorrectes |

| Dégazage | Profondeur et durée d'application de la lance adaptées | Temps ou débit de gaz insuffisants |

| Écrémage | Élimination propre de l'écume | Réintroduction d'oxydes dans la matière fondue |

Étape 3 : Analyse du moule et du système de fermeture

Si les matériaux et la fusion sont clairs, nous examinons le moule et la grille. Nous vérifions la perméabilité du moule pour nous assurer que les gaz peuvent s'échapper. Nous utilisons ensuite un logiciel de simulation pour analyser le système de fermeture. Crée-t-il des turbulences ? Un remplissage turbulent introduit de l'air directement dans la cavité du moule, ce qui entraîne une porosité.

Pour résoudre le problème de la porosité fine, il faut procéder par étapes. Commencez par les matières premières, puis examinez la procédure de fusion et, enfin, analysez le moule et le système d'injection. Cette approche structurée permet d'isoler et de résoudre efficacement la cause première du défaut.

Comment adapter votre processus à une pièce complexe à paroi mince ?

La manipulation de pièces délicates à parois minces est un véritable test pour les compétences d'un fabricant. Ces projets sont souvent sujets à des défauts tels que des ratés, où le matériau ne remplit pas toute la cavité du moule.

Le défi des erreurs de parcours

Les ratés se produisent lorsque le matériau fondu se solidifie avant de pouvoir remplir complètement le moule. Il s'agit d'un problème courant dans le cas de conceptions complexes à parois minces. Notre premier objectif est d'éviter ce problème.

Principales adaptations du processus

Pour y remédier, nous ajustons plusieurs paramètres clés du processus. Chaque modification vise à améliorer le flux de matériaux et à garantir un remplissage complet avant le début de la solidification. Ces adaptations sont essentielles à la réussite.

| Paramètres | Processus standard | Processus adapté |

|---|---|---|

| Méthode | Moulage sous pression | Moulage à la cire perdue |

| Température | Standard | Augmenté |

| Remplissage des moules | Gravité/Pression | Assisté par le vide |

| Conception de la porte | Conventionnel | Redéfinition des débits élevés |

Pour une pièce vraiment difficile, les ajustements standard peuvent ne pas suffire. D'après notre expérience chez PTSMAKE, une combinaison de techniques avancées est souvent nécessaire pour ces composants délicats. Il s'agit d'une approche holistique.

Solutions avancées de moulage

Un récent projet de moulage de laiton a mis en évidence ces problèmes. La pièce avait des parois d'une épaisseur inférieure à 1 mm. Notre solution a consisté à passer du moulage sous pression au moulage à la cire perdue. Cette méthode permet d'obtenir des détails et une finition de surface de qualité supérieure.

Nous avons également augmenté la température de coulée. Cet ajustement réduit la viscosité du matériau, améliorant ainsi sa résistance à la corrosion. fluidité9. Un meilleur écoulement signifie que le métal se déplace plus rapidement et plus loin dans les cavités complexes du moule.

Une nouvelle conception pour plus de fluidité

La modification du moule lui-même est cruciale. Nous avons mis en place un système d'assistance par le vide. Ce système élimine l'air de la cavité, ce qui réduit la contre-pression et aide le métal en fusion à remplir complètement chaque détail.

Nous avons également redessiné les portes et les glissières. En les agrandissant et en les positionnant stratégiquement, nous assurons un remplissage plus rapide et plus uniforme. Il s'agit d'une étape essentielle pour éviter un refroidissement prématuré.

| Technique | Bénéfice principal | Meilleur pour |

|---|---|---|

| Moulage à la cire perdue | Haute précision, formes complexes | Géométries complexes |

| Température plus élevée | Amélioration du flux de matériaux | Sections à parois minces |

| Assistance au vide | Élimine l'air emprisonné | Détails très fins |

| Réaménagement du portail | Remplissage plus rapide et uniforme des moules | Prévenir les erreurs de parcours |

La production de pièces complexes à parois minces nécessite une stratégie à multiples facettes. L'adaptation de la méthode de coulée, de la température et de la conception du moule sont des étapes essentielles pour prévenir les défauts tels que les ratés et obtenir la qualité souhaitée pour les composants.

Comment passe-t-on du moulage de pièces uniques à celui de petites séries ?

L'augmentation de la production de pièces uniques et de petits lots nécessite un plan intelligent. Il ne s'agit pas seulement de produire plus, mais de le faire de manière efficace et cohérente.

Une nouvelle façon de penser

Vous devez passer d'un état d'esprit ponctuel à un flux de production. Cela implique de créer des systèmes pour chaque étape.

Stratégies de base pour la mise à l'échelle

| Zone | Objectif |

|---|---|

| Moulage | Augmentation de la vitesse et de la répétabilité |

| Fusion | Maximiser le temps de fonctionnement du four |

| Finition | Garantir une qualité uniforme |

Cette approche structurée transforme un métier en un processus fiable, vital pour des matériaux tels que le moulage du laiton.

Le passage à la production par lots est une étape importante. Il exige que vous intégriez l'efficacité et la cohérence dans votre processus dès le départ. Le succès dépend de la normalisation.

Créer un modèle de plaque d'allumette

L'utilisation d'une plaque d'allumage constitue une amélioration majeure. Elle combine les motifs supérieurs (chape) et inférieurs (traînée) sur une seule planche. Cette méthode accélère considérablement le moulage. Elle garantit également un alignement parfait pour chaque moule, ce qui réduit les défauts.

Optimiser le fonctionnement du four

Pour les fusions multiples, l'efficacité du four est essentielle. Le préchauffage de votre charge métallique peut réduire les temps de fusion. Il permet également de maintenir une température stable.

Vous devez planifier vos versements avec soin. Veillez à ce que votre creuset10 contient suffisamment de métal en fusion pour plusieurs moules. Cette simple étape permet d'éviter les retards et les chutes de température entre chaque coulée, ce qui permet d'économiser du temps et de l'énergie.

Normaliser votre processus de finition

Une finition irrégulière peut ruiner un bon lot. Créez une procédure opérationnelle standard pour chaque étape de finition. Cela permet de s'assurer que chaque pièce répond à la même norme de qualité.

| Tâche finale | Objectif principal | Contrôle de qualité |

|---|---|---|

| Retrait du portail | Retirer proprement | Vérifier que la surface est lisse et plane |

| Ébarbage | Éliminer les arêtes vives | Sensation de cohérence et finition des bords |

| Polissage de surface | Obtenir le look souhaité | Comparaison avec une pièce maîtresse |

Chez PTSMAKE, nous intégrons ces systèmes reproductibles dans notre flux de travail. Cela garantit que la dernière pièce est aussi parfaite que la première.

La réussite du passage au moulage en petites séries dépend d'une approche stratégique. Elle implique l'utilisation de plaques d'allumage pour un moulage plus rapide, l'optimisation de l'utilisation des fours pour plus d'efficacité et la normalisation du processus de finition pour garantir l'homogénéité de chaque pièce.

Comment calculer le coût d'une coulée de laiton pour un client ?

Fixer avec précision le prix d'un travail de fonderie de laiton ne relève pas de la conjecture. Il s'agit d'un processus systématique. Un modèle transparent et détaillé permet aux clients de comprendre exactement ce qu'ils paient.

Cette approche permet d'instaurer la confiance dès le départ. Elle décompose chaque élément du travail.

Facteurs de coûts essentiels

Nous établissons nos devis à partir de la base. Cela implique le suivi de plusieurs centres de coûts clés qui influencent directement le prix final de n'importe quel projet. fonte de laiton projet.

Principaux éléments de tarification

Une ventilation claire permet d'éviter les surprises. Voici les piliers fondamentaux de notre modèle de tarification.

| Catégorie | Description |

|---|---|

| Matériaux directs | Le coût du laiton et des consommables. |

| Consommation d'énergie | Combustible nécessaire à l'alimentation du four. |

| Investissement dans le travail | Heures pour toutes les tâches pratiques. |

| Marge et frais généraux | Couvre les coûts et les bénéfices de l'entreprise. |

Construire un modèle de tarification complet

Un devis vraiment précis va au-delà des éléments de base. Chez PTSMAKE, nous avons affiné un modèle qui tient compte de toutes les variables. Cela garantit l'équité et la prévisibilité pour nos clients.

Coûts directs des matériaux et de l'énergie

Le prix du lingot de laiton est la variable la plus importante. Il fluctue en fonction du marché. Nous prenons également en compte les consommables tels que le sable de moulage, le flux et l'usure du creuset. L'énergie pour le four est un autre coût direct.

La valeur du travail

La main-d'œuvre n'est pas un poste unique. Nous la décomposons en étapes spécifiques. Il s'agit du moulage, de la fusion, de la coulée et de la finition. La finition et le post-traitement requièrent souvent la main-d'œuvre la plus qualifiée et le temps le plus long.

Gestion des risques et de la qualité

Aucun processus de fabrication n'est parfait. Nous incluons un petit pourcentage pour tenir compte des rejets potentiels. Cette mesure préventive nous permet de livrer la quantité requise sans retard ni dépassement de coûts. C'est ici qu'intervient la science de la fusion, un élément clé du processus de fabrication. pyrométallurgie11, Il est donc essentiel de minimiser les déchets.

Structure du prix final

Voici comment ces éléments sont réunis dans un devis structuré. Ce modèle permet d'avoir une vision claire du coût total.

| Élément de coût | Détails | Impact sur le prix |

|---|---|---|

| Lingot de laiton | Basé sur le prix du marché actuel plus les frais de port. | Élevée / volatile |

| Consommables | Sable, flux, durée de vie du creuset. | Modéré |

| Heures de travail | Moulage, fonte, coulée, finition, assurance qualité. | Élevé / axé sur la complexité |

| Indemnité de rejet | Un petit pourcentage basé sur la complexité de la pièce. | Faible-modéré |

| Marge bénéficiaire | Elle couvre les frais généraux et assure la pérennité de l'entreprise. | Ajustement final |

Un modèle de tarification solide pour un travail de fonderie de laiton détaille tous les coûts. Il couvre les matériaux, la main-d'œuvre et même les rejets potentiels. Cette transparence est essentielle pour établir un partenariat durable avec un client.

Comment choisir un alliage de laiton pour une application marine ?

Le choix du bon matériau est essentiel pour les pièces marines. L'eau salée est extrêmement corrosive. Un mauvais choix entraîne une défaillance rapide. Le laiton jaune standard, courant dans de nombreuses applications, est souvent un mauvais choix ici.

Il ne peut tout simplement pas résister à l'environnement marin difficile. Nous devons nous tourner vers des alliages spécialisés. Le laiton naval ou le bronze d'aluminium sont de bien meilleures options. Leurs propriétés uniques garantissent la durabilité et les performances à long terme de tout composant exposé à l'eau de mer.

Pourquoi le laiton standard ne fonctionne pas dans l'eau salée

Plaçons cela dans un contexte réel. Imaginez que vous conceviez une vanne pour le système de refroidissement d'un navire. La pièce sera constamment exposée à l'eau salée. L'utilisation d'un laiton jaune standard (comme le C260) serait une erreur.

Pourquoi ? La teneur élevée en zinc du laiton jaune le rend vulnérable à un processus appelé [dézincification]()12. En fait, le zinc s'échappe de l'alliage. Il reste alors une structure de cuivre faible et poreuse qui va s'effondrer.

Comparaison des alliages de laiton de qualité marine

Pour les applications marines, vous avez besoin d'alliages conçus pour résister à ce type de corrosion spécifique. Le laiton naval et le bronze d'aluminium sont d'excellents choix. Le laiton naval contient une petite quantité d'étain qui empêche la dézincification. Le bronze d'aluminium offre une solidité et une résistance à la corrosion encore plus grandes.

Le processus de sélection de PTSMAKE implique souvent l'analyse de ces compromis. Que l'on parte d'une billette ou d'une forme presque nette issue d'un processus de moulage du laiton, le choix de l'alliage est primordial.

Voici une comparaison simple basée sur les résultats de nos tests :

| Type d'alliage | Élément clé de l'alliage | Résistance à la corrosion en eau salée | La force |

|---|---|---|---|

| Laiton jaune (C260) | ~30% Zinc | Pauvre | Modéré |

| Laiton naval (C464) | ~39% Zinc, 1% Etain | Bon | Bon |

| Bronze aluminium (C954) | ~11% Aluminium | Excellent | Haut |

Ce tableau montre clairement pourquoi le laiton jaune ne convient pas. Le choix entre le laiton naval et le bronze d'aluminium dépend des exigences spécifiques de résistance et de longévité de votre projet.

Le rôle critique des éléments d'alliage

Ce sont les petits ajouts d'autres éléments qui font la différence. L'étain contenu dans le laiton naval change la donne. Il ralentit considérablement le processus de corrosion qui affecte le laiton standard. Il offre un bon équilibre entre les performances et le coût.

Le bronze d'aluminium va encore plus loin. L'aluminium crée une couche d'oxyde passive et résistante à la surface. Cette couche protège le métal des ions chlorure présents dans l'eau de mer. Il s'agit d'un choix idéal pour les composants critiques soumis à de fortes contraintes.

Facteurs au-delà de la corrosion

Si la résistance à la corrosion est la priorité absolue, d'autres facteurs entrent en ligne de compte. Vous devez également tenir compte de la résistance mécanique et de l'usinabilité.

Voici une brève analyse des facteurs :

- Charge mécanique : La pièce sera-t-elle soumise à de fortes contraintes ? Dans ce cas, le bronze d'aluminium est supérieur.

- Processus de fabrication : Le laiton naval est généralement plus facile à usiner que le bronze d'aluminium.

- Budget du projet : Le laiton naval est souvent plus économique que le bronze d'aluminium.

D'après notre expérience, nous aidons les clients à peser ces facteurs. Nous veillons à ce que le choix final du matériau réponde à toutes les exigences techniques et budgétaires de l'application marine.

En cas d'exposition à l'eau salée, éviter le laiton jaune standard. Le laiton naval et le bronze d'aluminium offrent la résistance à la corrosion et la solidité nécessaires. Votre choix final dépend des besoins mécaniques et budgétaires spécifiques de votre composant, une décision que nous aidons souvent nos clients à prendre chez PTSMAKE.

Obtenez dès aujourd'hui un devis pour la coulée de laiton auprès des experts PTSMAKE !

Prêt à donner vie à votre projet de moulage de laiton de précision ? Contactez PTSMAKE pour obtenir un devis rapide et personnalisé. Notre équipe fournit des pièces moulées fiables et de haute qualité, du prototype à la production, afin de répondre à vos exigences précises. Passez à l'étape suivante et envoyez votre demande de prix dès maintenant !

Comprendre la chimie qui sous-tend les défauts de coulée et comment les éviter dans vos conceptions. ↩

Découvrez comment la porosité peut affecter l'intégrité et les performances de votre pièce. ↩

Découvrez ce processus de corrosion courant et comment le choix de l'alliage peut prévenir la défaillance d'un composant. ↩

Apprenez les processus chimiques utilisés pour créer une variété de finitions artistiques sur les surfaces en laiton. ↩

Découvrez comment ce défaut de fonderie courant peut affecter la résistance et les performances de votre pièce. ↩

Découvrez l'impact de ce terme sur la fonction et l'assemblage de votre pièce. ↩

Comprendre la réaction chimique qui donne à votre laiton sa belle patine bleu-vert. ↩

Découvrez comment la perméabilité des moules est mesurée et pourquoi elle est essentielle pour prévenir les défauts liés au gaz. ↩

Découvrez comment la fluidité de la matière fondue influe directement sur la qualité et la réussite de vos pièces à parois minces. ↩

Découvrez les types de creusets et leur impact sur la qualité du métal et l'efficacité du four dans votre processus de coulée. ↩

Découvrez la science des hautes températures qui sous-tend la purification des métaux afin d'obtenir une qualité de moulage supérieure. ↩

Cliquez pour comprendre comment fonctionne ce processus de corrosion et pourquoi il est essentiel de l'éviter dans les applications marines. ↩