Trouver le bon fabricant de pièces moulées sous pression en aluminium peut sembler insurmontable lorsque la qualité des pièces, les délais de livraison et les objectifs de coûts sont en jeu. Vous avez probablement connu la frustration de recevoir des pièces qui ne répondent pas aux spécifications ou de traiter avec des fournisseurs qui ne peuvent pas augmenter leur production lorsque vous en avez le plus besoin.

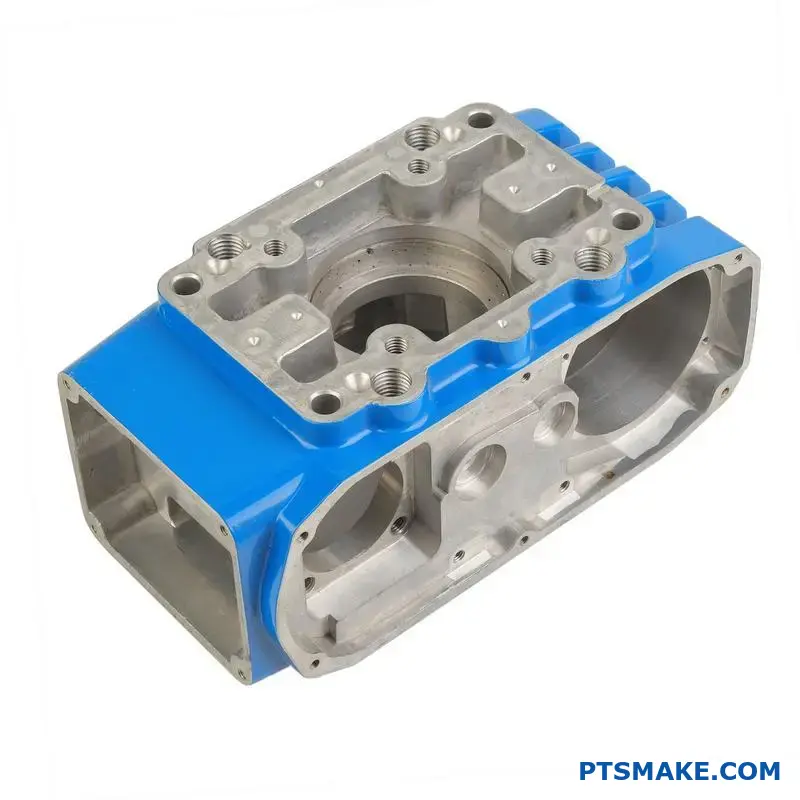

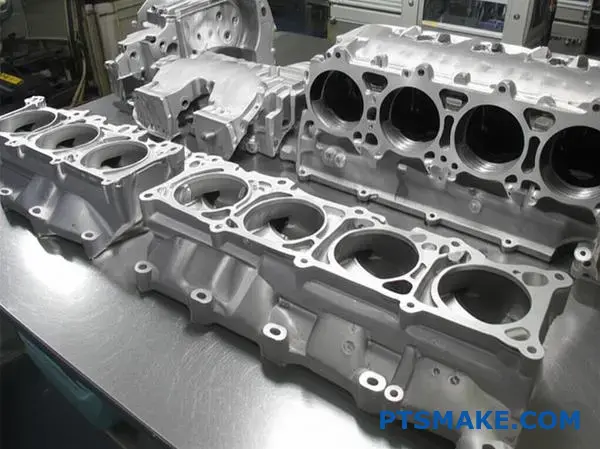

PTSMAKE est spécialisée dans les pièces moulées sous pression en aluminium, offrant une fabrication de précision, du prototype à la production, avec une expertise en alliages avancés, un contrôle de qualité strict et des capacités de production modulables pour des industries telles que l'automobile, l'aérospatiale, l'électronique et les appareils médicaux.

Ce guide complet couvre tous les aspects, des propriétés fondamentales des alliages à l'optimisation des processus, en passant par la prévention des défauts et la gestion des coûts. Je vous guiderai à travers les principes techniques qui déterminent la réussite des projets de moulage sous pression de l'aluminium, en vous aidant à prendre des décisions éclairées pour votre prochain partenariat de fabrication.

Quelles sont les principales propriétés d'un alliage de moulage sous pression courant ?

Parlons de l'aluminium de l'A380. Ce n'est pas pour rien qu'il s'agit d'une pièce maîtresse de l'industrie. Ses propriétés fondamentales ont un impact direct sur le processus de moulage et sur les performances de la pièce finale.

Caractéristiques fondamentales de l'alliage A380

Un excellent écoulement de la matière fondue est crucial. Il garantit que le métal en fusion remplit complètement les cavités complexes du moule. Ce simple facteur réduit les ratés et les défauts de surface.

La solidification rapide est une autre caractéristique clé. Elle permet d'accélérer les cycles de production. Elle permet également d'obtenir une qualité constante sur des lots importants.

Voici ses principales propriétés mécaniques.

| Propriété | Valeur typique | L'importance de votre rôle |

|---|---|---|

| Résistance à la traction | 47 ksi | Mesure la durabilité de la pièce sous charge. |

| Élongation | 3.5% | Indique la résistance à la fissuration lors du pliage. |

| Conductivité thermique | 96 W/m-K | Affecte la capacité de la pièce à dissiper la chaleur. |

Comment les propriétés influencent la conception et la production

L'excellente fluidité de l'A380 est principalement due à sa teneur en silicium. Cette propriété est essentielle pour produire des pièces aux parois minces et aux détails complexes. Nous l'utilisons souvent pour des boîtiers électroniques complexes.

Ce niveau élevé de silicium minimise également le retrait lors du refroidissement de la pièce. Cela se traduit par une meilleure précision dimensionnelle. Vos pièces finies correspondront davantage aux spécifications de la conception.

Le processus de solidification est essentiel pour l'efficacité. La capacité de l'A380 à se figer rapidement permet d'accélérer les temps de cycle. Dans le cas d'une fabrication en grande série, cela se traduit directement par un coût unitaire plus faible.

Toutefois, ce processus doit être contrôlé. Un refroidissement rapide peut emprisonner de l'air, ce qui entraîne une porosité. Ce défaut interne peut affaiblir la pièce. Un contrôle adéquat du processus est essentiel pour le moulage sous pression de l'aluminium.

Équilibrer la force et la souplesse

L'A380 offre un excellent équilibre pour de nombreuses applications. Sa résistance à la traction convient à de nombreux composants structurels. Mais son allongement plus faible le rend plus fragile que d'autres alliages.

Il s'agit d'un compromis classique en ingénierie. Si une pièce nécessite une résistance élevée aux chocs, un autre alliage peut être préférable. Les caractéristiques internes du matériau microstructure1 est ce qui définit ces comportements mécaniques.

Chez PTSMAKE, nous aidons nos clients à prendre ces décisions. Le choix du bon alliage est la première étape pour s'assurer que votre produit fonctionne exactement comme prévu.

Les propriétés fondamentales de l'alliage de l'A380, de la fluidité à la résistance à la traction, sont interconnectées. Elles influencent directement les possibilités de conception, l'efficacité de la fabrication, ainsi que les performances et la fiabilité de la pièce finale.

Le rôle essentiel de l'échange d'énergie thermique

La température de la matrice est une question de gestion de la chaleur. Il s'agit d'un transfert d'énergie contrôlé. La matrice doit être suffisamment chaude pour permettre au métal de s'écouler, mais suffisamment froide pour le solidifier correctement.

Cet équilibre est essentiel. Il influence directement le comportement du métal en fusion à l'intérieur de la cavité.

Impact sur l'écoulement du métal et la solidification

Une matrice trop froide entraîne une solidification trop rapide du métal. Cela peut entraîner un remplissage incomplet, connu sous le nom de fermeture à froid.

À l'inverse, une matrice trop chaude peut causer d'autres problèmes. Elle peut prolonger la durée du cycle et entraîner des défauts tels que la soudure.

| Température de la matrice | Effet sur le métal en fusion | Problème potentiel de qualité des pièces |

|---|---|---|

| Trop bas | Mauvaise fluidité | Fermetures à froid, conduites d'écoulement |

| Optimal | Flux contrôlé | Bon état de surface, dense |

| Trop élevé | Fluidité excessive | Soudure, boursouflures, porosité |

Le principe de l'équilibre thermique

L'obtention d'une qualité constante dans la production repose sur un principe clé : l'équilibre thermique. Cela signifie que la chaleur retirée de la pièce moulée à chaque cycle est égale à la chaleur introduite.

Sans cet équilibre, la température de la matrice dérive. Elle peut devenir progressivement plus chaude ou plus froide, ce qui entraîne une qualité irrégulière des pièces. Dans nos projets à PTSMAKE, nous utilisons l'imagerie thermique et des capteurs pour surveiller et maintenir cette stabilité.

Cet état cohérent, ou équilibre thermique2, est l'objectif. Il garantit que la première pièce et la millième pièce sont fabriquées dans des conditions pratiquement identiques. C'est essentiel pour des processus tels que le moulage sous pression de l'aluminium, où les tolérances sont étroites.

Le maintien de cet équilibre nécessite un système de refroidissement bien conçu à l'intérieur du moule. L'emplacement et le débit des canaux de refroidissement sont conçus pour extraire la chaleur précisément là où elle est nécessaire.

| État thermique | Résultat de la production |

|---|---|

| Déséquilibré | Dimensions des pièces incohérentes, défauts variables |

| Équilibré | Qualité reproductible, temps de cycle stables, moins de déchets |

Une gestion thermique efficace permet d'éviter une cascade de problèmes. Il ne s'agit pas seulement d'éviter les défauts évidents ; il s'agit de garantir les propriétés mécaniques et la précision dimensionnelle de chaque pièce qui sort du moule. C'est le fondement d'une fabrication fiable.

La température de la matrice régit l'échange thermique entre le métal en fusion et le moule. Le maintien d'un équilibre thermique précis est essentiel pour contrôler l'écoulement du métal, la solidification et, en fin de compte, la prévention des défauts. Cela garantit une production de pièces cohérente et de haute qualité du début à la fin.

Quel est l'objectif principal des angles de dépouille dans la coulée ?

D'un point de vue physique, un angle de dépouille est une solution simple à des forces complexes. Lors de l'éjection, deux forces principales s'opposent à un lâcher propre.

Les forces de la résistance

La friction est l'adversaire le plus évident. La surface de la pièce traîne contre la paroi du moule. Une plus grande surface crée plus de friction.

La deuxième force est la pression du vide. Lorsque la pièce se refroidit et se rétracte, elle peut créer des poches étanches. En éloignant la pièce de ces poches, on crée un vide qui la maintient en place.

L'utilité des angles de dépouille

Un angle de dépouille modifie la direction de ces forces. Il permet à la pièce de s'éloigner de la paroi du moule immédiatement après l'éjection.

| Type de force | Sans angle de dépouille | Avec angle de dépouille |

|---|---|---|

| Friction | Agit sur toute la surface | Forte réduction lors de l'éjection |

| Le vide | Peut former et maintenir la pièce | Moins susceptible de former des poches étanches |

Cette simple réduction fait une énorme différence.

Lorsque le métal en fusion se solidifie, il se rétracte. C'est particulièrement vrai dans les processus tels que le moulage sous pression de l'aluminium. La pièce s'accroche littéralement aux noyaux et aux caractéristiques internes du moule. Cela crée d'immenses frottements et adhésion3 entre les deux surfaces.

Surmonter les rétrécissements et les frottements

Sans angle de dépouille, les broches d'éjection doivent exercer une force pour surmonter ce frottement statique. C'est comme si l'on traînait une boîte lourde sur un sol rugueux. La force requise peut être suffisamment élevée pour casser, plier ou rayer la pièce.

Un angle de dépouille modifie fondamentalement cette dynamique. Dès que le système d'éjection se déplace, les parois coniques de la pièce se séparent des parois du moule.

Cela transforme une traînée verticale à forte friction en un relâchement angulaire doux et à faible résistance. La force ne s'exerce plus sur l'ensemble de la surface en même temps.

L'effet de vide expliqué

Imaginez une poche profonde à parois droites dans un moule. Lorsque le métal se rétracte, il peut s'écarter légèrement du fond tout en restant étanche sur les côtés. Lorsque les broches d'éjection sont poussées, un vide est créé dans cet espace. Ce vide peut retenir la pièce avec une force surprenante, empêchant sa libération. L'angle de dépouille garantit la formation instantanée d'un espace d'air, rompant ainsi toute étanchéité potentielle.

Chez PTSMAKE, nous analysons soigneusement ces forces. Nous veillons à ce que chaque élément ait une ébauche optimale pour une libération sans dommage.

Les angles de dépouille sont un élément crucial de la conception, ancré dans la physique. Ils redirigent la friction et empêchent le blocage du vide pendant l'éjection. La pièce est ainsi libérée en douceur du moule, sans dommage ni force excessive, ce qui protège à la fois la pièce et l'outil.

Qu'est-ce qui définit la solidification dans les sections minces par rapport aux sections épaisses ?

Les principes fondamentaux sont le transfert de chaleur et la contraction volumétrique. La façon dont une pièce est refroidie définit ses propriétés finales et sa structure interne.

Dynamique du transfert de chaleur

Les sections minces présentent un rapport surface/volume élevé. Cela permet à la chaleur interne de s'échapper très rapidement.

Les sections épaisses conservent la chaleur beaucoup plus longtemps. Cette lenteur de refroidissement a des conséquences importantes sur l'intégrité de la pièce finale.

Comparaison des résultats de la solidification

La différence de refroidissement crée des structures internes très différentes. Il s'agit d'un facteur essentiel pour la conception et les performances des pièces.

| Fonctionnalité | Section mince | Section épaisse |

|---|---|---|

| Taux de refroidissement | Très rapide | Lenteur |

| Structure du grain | Fine, uniforme | Grossier, varié |

| Temps de solidification | Rapide | Prolongé |

Le défi de la porosité de retrait

En se refroidissant, le métal en fusion se rétracte. Dans les sections épaisses, la surface extérieure se solidifie en premier, formant une coquille solide.

Le métal liquide à l'intérieur continue à se refroidir et à se rétracter. Sans matériau supplémentaire pour remplir l'espace, cela crée des vides ou des porosités.

L'importance de cette question pour l'industrie manufacturière

La porosité est un défaut grave qui affaiblit la pièce. Elle crée des points de concentration de contraintes qui peuvent conduire à une défaillance sous charge.

Il s'agit d'une préoccupation majeure dans des processus tels que le moulage sous pression de l'aluminium, où la résistance et la fiabilité sont primordiales pour nos clients.

La structure des grains et son impact

Le refroidissement rapide dans les sections minces limite la formation de cristaux. Il en résulte une structure de grain fine, forte et dense.

Un refroidissement plus lent dans les sections épaisses permet une formation plus importante de cristaux. Cela peut conduire à croissance dendritique4, La structure interne est donc plus grossière et souvent plus faible.

Le rôle des portes et des contremarches

Pour lutter contre le rétrécissement des sections épaisses, nous utilisons des vannes et des colonnes montantes. Il s'agit de canaux et de réservoirs qui retiennent le métal en fusion supplémentaire.

Ils alimentent la pièce principale pendant qu'elle se solidifie et se rétracte. Ce processus permet de combler les vides potentiels et de garantir une pièce solide et dense. Chez PTSMAKE, l'optimisation de la conception de la porte et de la colonne montante est la clé de la qualité.

En résumé, l'épaisseur de la section détermine la vitesse de refroidissement. Cela a un impact direct sur la structure du grain et le risque de défauts tels que la porosité. Les sections minces sont généralement plus résistantes, tandis que les sections épaisses doivent être conçues avec soin pour garantir leur solidité et éviter les défauts internes.

Quelles sont les principales catégories de défauts de moulage sous pression de l'aluminium ?

Pour résoudre un problème, il faut d'abord le nommer. C'est le cas pour les défauts de moulage sous pression de l'aluminium. Un système de classification clair nous aide à diagnostiquer rapidement les problèmes.

Il s'agit d'un arbre de diagnostic. Il simplifie les problèmes complexes.

Un cadre pour le diagnostic

Nous regroupons les défauts en quatre grandes familles. Cette structure permet d'identifier la cause première, qu'il s'agisse du processus, du matériau ou de la conception de l'outil. Chaque catégorie correspond à un domaine différent du cycle de fabrication.

| Catégorie de défaut | Exemples courants |

|---|---|

| Porosité | Porosité au gaz, porosité de rétraction |

| Défauts de surface | Fermetures à froid, lignes d'écoulement, cloques |

| Défauts dimensionnels | Gauchissement, marques d'enfoncement |

| Craquage | Larmes chaudes, fissures de stress |

Cette approche permet de passer clairement du problème à la solution.

La première étape consiste à comprendre ces catégories. Chez PTSMAKE, nous utilisons ce cadre pour rationaliser notre processus de dépannage et garantir une qualité constante pour chaque pièce. Il fournit un langage commun à nos ingénieurs et à nos clients.

Approfondir les types de défauts

Chaque catégorie comporte des défauts spécifiques ayant des causes distinctes. Décortiquons-les. Cette vision détaillée est cruciale pour une résolution efficace des problèmes dans tout projet de moulage sous pression de l'aluminium.

Problèmes de porosité

La porosité est essentiellement constituée de vides piégés dans la coulée. La porosité gazeuse provient des gaz dissous piégés pendant la solidification. La porosité de retrait se produit lorsque des sections de métal en fusion sont isolées avant de se solidifier complètement.

Imperfections de surface

Ces défauts affectent l'aspect et la finition de la pièce. Les fermetures à froid se produisent lorsque deux flux de métal en fusion ne parviennent pas à fusionner correctement. Les cloques sont des bulles superficielles surélevées dues à des gaz piégés juste sous la peau. Les défauts sont les suivants solidification5 le contrôle est essentiel ici.

Imprécisions dimensionnelles

Le gauchissement est une distorsion où la pièce s'écarte de sa forme prévue, généralement en raison de contraintes internes dues à un refroidissement inégal. Les marques d'enfoncement sont des dépressions sur la surface, souvent en face de sections épaisses telles que des nervures ou des bossages.

Problèmes de fissuration

Les déchirures à chaud sont des fractures qui apparaissent à des températures élevées lorsque la pièce coulée se refroidit et se contracte. Des fissures de contrainte peuvent se développer ultérieurement en raison de contraintes internes résiduelles ou de charges externes appliquées après la coulée.

| Type de défaut | Cause première |

|---|---|

| Porosité du gaz | Air ou gaz piégé dans le lubrifiant |

| Fermeture à froid | Faible température de fusion ou injection lente |

| Les pages de guerre | Refroidissement inégal ou mauvaise éjection des pièces |

| Larmes chaudes | Contrainte thermique élevée pendant le refroidissement |

La classification des défauts en catégories de porosité, de surface, de dimension et de fissuration constitue un outil de diagnostic puissant. Cette approche structurée permet d'identifier plus rapidement les causes profondes, ce qui débouche sur des solutions plus efficaces et plus fiables dans le domaine du moulage sous pression de l'aluminium.

Quels sont les alliages d'aluminium les plus courants et leurs avantages pratiques ?

Choisir le bon alliage d'aluminium est une décision cruciale. Il a un impact direct sur les performances, la durabilité et le coût final de votre pièce. Il ne s'agit pas de trouver le "meilleur" alliage. Il s'agit de trouver le droit pour répondre à vos besoins spécifiques.

Comparons quatre des alliages les plus courants avec lesquels nous travaillons à PTSMAKE. Cette carte pratique permet de clarifier leurs compromis spécifiques.

Comparaison rapide des alliages courants

Voici un aperçu de leurs principaux atouts.

| Alliage | Caractéristiques principales | Meilleur pour |

|---|---|---|

| A380 | Un bon polyvalent | Pièces polyvalentes et rentables |

| ADC12 | L'équivalent de l'A380 | Applications similaires, norme japonaise |

| A360 | Résistance à la corrosion | Marine, extérieur, environnements difficiles |

| A413 | Haute fluidité | Composants complexes à parois minces |

Approfondir les compromis

Maintenant, explorons les nuances. Dans les projets passés de PTSMAKE, ces détails ont souvent été le facteur décisif pour nos clients. Chaque alliage impose un compromis entre différentes propriétés.

A380 et ADC12 : Les chevaux de bataille de l'industrie

L'A380 est le choix par excellence pour la plupart des projets de moulage sous pression de l'aluminium. Il offre un excellent équilibre entre la facilité de moulage, les propriétés mécaniques et la rentabilité. ADC12 est l'équivalent des normes industrielles japonaises (JIS) et, dans la plupart des cas, ils sont interchangeables.

A360 : Résistance supérieure à la corrosion

Si votre pièce est exposée à l'humidité ou à des éléments agressifs, l'A360 est un concurrent de taille. Sa faible teneur en cuivre lui confère une résistance supérieure à la corrosion. Il offre également une meilleure étanchéité à la pression. La contrepartie ? Il peut être légèrement plus difficile à usiner que l'A380.

A413 : Le champion de la fluidité

Pour les pièces aux détails complexes et aux parois très fines, l'A413 est souvent la solution. Sa teneur élevée en silicium crée une composition proche de celle de l'acier inoxydable. eutectique6 ce qui lui confère une fluidité exceptionnelle pour remplir les cavités complexes des moules. Toutefois, cela se fait au prix d'une résistance à la traction et d'une limite d'élasticité légèrement inférieures.

Comparaison des propriétés mécaniques et physiques

Ce tableau, basé sur nos tests et données internes, présente une comparaison plus détaillée.

| Propriété | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Résistance à la traction (ksi) | 47 | 46 | 42 |

| Limite d'élasticité (ksi) | 23 | 25 | 21 |

| Castabilité | Excellent | Bon | Excellent |

| Résistance à la corrosion | Bon | Excellent | Bon |

| Étanchéité à la pression | Bon | Excellent | Excellent |

| Usinabilité | Bon | Juste | Bon |

Votre choix dépend de votre besoin principal. L'A380 offre un profil équilibré pour un usage général. L'A360 privilégie la durabilité dans des conditions difficiles, tandis que l'A413 est parfait pour créer des pièces complexes à parois minces qui nécessitent une excellente fluidité de coulée.

Quelles sont les principales opérations secondaires après le moulage sous pression ?

Une pièce moulée sous pression n'est pas complète lorsqu'elle sort du moule. Ce n'est que le début. Un flux de travail structuré transforme cette pièce brute en un produit fini.

Cette séquence est essentielle pour la qualité. Chaque étape prépare la pièce à la suivante. Le parcours suit généralement une trajectoire claire, de la pièce brute de fonderie au composant final et fonctionnel.

Le flux typique de l'après-coulée

| Étape | Objectif |

|---|---|

| 1. Découpage | Enlever l'excédent de matériau. |

| 2. Grenaillage | Créer une surface uniforme. |

| 3. L'usinage | Obtenir des tolérances serrées. |

| 4. Finition | Appliquer un revêtement protecteur/cosmétique. |

Ce processus permet de s'assurer que chaque pièce répond aux spécifications précises de la conception.

Il est essentiel de comprendre le processus de post-coulée pour gérer la production et garantir la qualité. Chaque étape joue un rôle spécifique dans l'affinage de la pièce, de son état brut de coulée à sa forme finale. C'est une progression systématique que nous suivons chez PTSMAKE pour garantir des résultats prévisibles et de haute qualité.

Le parage : La première coupe

La première opération est le rognage. Une presse d'ébarbage cisaille proprement l'excès de matière. Il s'agit notamment des coulures, des débordements et des bavures laissés par le processus de moulage. Cette étape permet de créer la forme nette de base de la pièce et de la préparer pour les opérations suivantes.

Grenaillage : Création d'une surface uniforme

Ensuite, le grenaillage élimine les petites imperfections. Il propulse un média fin contre la pièce. Ce procédé permet d'obtenir une finition mate propre et uniforme. Cette surface est idéale pour la peinture, le revêtement ou d'autres traitements de finition ultérieurs.

Usinage de précision : Atteindre les tolérances finales

Pour les caractéristiques nécessitant des tolérances serrées, l'usinage est essentiel. Les machines à commande numérique peuvent percer, tarauder ou fraiser des surfaces que le processus de moulage ne peut pas former avec précision. Cette étape permet de s'assurer que la pièce répond à toutes les exigences dimensionnelles critiques pour l'assemblage et le fonctionnement.

Finition : la couche protectrice et esthétique

La dernière étape est l'application d'une finition. Celle-ci protège la pièce de la corrosion et en améliore l'aspect. Pour le moulage sous pression de l'aluminium, des options telles que le revêtement par poudre ou l'application d'une couche de finition sont possibles. anodisation7 sont fréquents.

| Type de finition | Bénéfice principal | Meilleur pour |

|---|---|---|

| Revêtement par poudre | Durabilité, options de couleur | Applications à forte usure |

| Anodisation | Résistance à la corrosion | Pièces en aluminium |

| Chromatage | Protection contre la corrosion, apprêt | Conductivité électrique |

Ce flux de travail systématique garantit que chaque pièce moulée sous pression passe efficacement du moulage brut à un composant de précision. Chaque étape, de l'ébarbage de l'excédent de matière à l'application de la finition finale, est cruciale pour obtenir la qualité, la fonction et l'apparence requises.

Comment adapter un procédé à un alliage d'aluminium à haute teneur en silicium ?

Les alliages d'aluminium à haute teneur en silicium sont résistants. Ils sont connus pour être très abrasifs pour l'outillage. Cela rend le processus de moulage sous pression de l'aluminium délicat.

Pour réussir, il ne suffit pas de modifier les paramètres. Il faut une stratégie complète. Vous devez tenir compte de la diminution de la fluidité et protéger vos moules contre une usure rapide.

Ajustement de l'abrasivité

Nous commençons par ajuster les paramètres clés. Cela permet de gérer les caractéristiques de l'alliage. Des températures plus élevées pour le métal et la matrice sont essentielles pour un bon écoulement.

Changements de paramètres clés

| Paramètres | Standard Al-Alloy | Alliage d'aluminium à haute teneur en silicium |

|---|---|---|

| Température du métal | 660-680°C | 700-730°C |

| Température de la matrice | 180-220°C | 240-280°C |

| Vitesse d'injection | Modéré | Légèrement plus lent |

Ces changements initiaux permettent de s'assurer que le moule se remplit complètement. Elles permettent d'éviter les défauts dus à la lenteur de l'alliage.

L'adaptation des paramètres du processus ne représente que la moitié de la bataille. Le véritable défi des alliages à haute teneur en silicium est la gestion de l'usure des outils. Les particules abrasives de silicium agissent comme du papier de verre sur l'acier du moule.

Chez PTSMAKE, nous avons constaté qu'une stratégie d'outillage proactive n'est pas négociable. Sans elle, la durée de vie des outils est considérablement réduite, ce qui entraîne une augmentation des coûts et des temps d'arrêt. Il s'agit d'un facteur essentiel dans tout plan de production à haut volume.

Un plan de maintenance robuste de l'outillage

Un programme d'entretien rigoureux est votre première ligne de défense. Vous ne pouvez pas vous permettre d'attendre que les problèmes apparaissent. Une inspection et un entretien réguliers sont essentiels.

Exemple de liste de contrôle pour l'entretien

| Fréquence | Tâche | Objectif |

|---|---|---|

| Tous les 2 000 cycles | Inspection visuelle | Vérifier les premiers signes d'érosion ou de grippage. |

| Tous les 5 000 cycles | Polissage mineur | Rétablit la finition de la surface dans les zones à forte usure. |

| Tous les 10 000 cycles | Démontage complet | Inspection détaillée, nettoyage et remplacement des goupilles usées. |

Le rôle des revêtements avancés

Même s'il est bien entretenu, l'acier de base a besoin d'aide. Les revêtements PVD (Physical Vapor Deposition) créent une barrière dure et lubrifiante. Ce bouclier protège le moule de l'alliage abrasif. La formation de couches dures composés intermétalliques8 à la surface de l'outil est une cause majeure d'usure, et les revêtements atténuent ce phénomène. Le choix du bon revêtement, comme le TiN ou le CrN, est essentiel.

L'adaptation à l'aluminium à haute teneur en silicium implique d'augmenter les températures pour améliorer l'écoulement. Plus important encore, elle nécessite un programme rigoureux d'entretien des moules et l'utilisation de revêtements PVD pour combattre la nature abrasive de l'alliage, garantissant ainsi la longévité de l'outillage et une qualité constante des pièces.

Comment équilibrer le coût des pièces, la qualité et le taux de production ?

Prendre des décisions commerciales judicieuses nécessite des connaissances techniques. Le processus le plus rapide n'est pas toujours le plus rentable. Le vrai succès vient de l'équilibre entre des objectifs opérationnels concurrents.

Analysons un scénario courant. Imaginons que le temps de cycle d'une machine augmente de 10%. Cela semble être une perte, mais que se passerait-il si cela permettait d'éliminer un taux de rebut de 2% ? Ce simple compromis peut révéler des bénéfices cachés.

La situation initiale

| Métrique | Valeur |

|---|---|

| Durée du cycle | 60 secondes |

| Taux de rebut | 2% |

| Rendement/heure | 60 pièces |

Ce scénario montre que la vitesse peut avoir un coût. Il faut aller plus loin que le simple taux de production pour comprendre l'ensemble de la situation.

Décortiquons l'analyse coût-bénéfice de cette situation. Nous devons quantifier le coût du rebut par rapport au coût d'un cycle plus lent. C'est là que les connaissances techniques ont un impact direct sur les résultats de l'entreprise.

Dans le cadre d'un projet antérieur à PTSMAKE concernant une pièce moulée sous pression en aluminium, nous avons été confrontés à ce problème précis. Le client souhaitait une vitesse maximale, mais de minuscules défauts entraînaient un taux de rebut constant de 2%. Ces pièces mises au rebut ne représentaient pas seulement une perte de matière, mais aussi un gaspillage de temps machine, de main-d'œuvre et d'énergie.

Analyse coûts-avantages

| Facteur | Processus original | Nouveau processus |

|---|---|---|

| Durée du cycle | 60 secondes | 66 sec (+10%) |

| Pièces par heure | 60 | ~54.5 |

| Taux de rebut | 2% | 0% |

| Bonnes pièces/heure | 58.8 | 54.5 |

Bien que le nouveau processus produise moins de pièces par heure, il ne génère aucun rebut. L'essentiel est de comprendre les Coût d'opportunité9 du temps de production perdu par rapport au coût matériel des pièces mises au rebut.

Si le coût d'une seule pièce mise au rebut est élevé, l'élimination de ce gaspillage peut facilement justifier la réduction de la production. Nous avons constaté que les économies réalisées grâce à l'élimination des déchets l'emportaient largement sur le coût d'un taux de production légèrement inférieur. Cette décision a permis d'accroître la rentabilité globale.

Cette simple analyse montre qu'un petit ralentissement contrôlé peut être une décision commerciale intelligente. Il permet de convertir les ressources gaspillées des déchets en pièces de valeur et de haute qualité, ce qui améliore les résultats.

Un processus plus lent et mieux contrôlé peut générer une plus grande rentabilité en éliminant le gaspillage. Cette approche fondée sur les données, que nous défendons chez PTSMAKE, transforme les ajustements techniques en avantages commerciaux tangibles, prouvant ainsi que l'efficacité ne se résume pas à la vitesse.

Débloquez dès aujourd'hui une coulée sous pression en aluminium de qualité supérieure avec PTSMAKE

Vous êtes prêt à atteindre une qualité, une rentabilité et une fiabilité inégalées pour vos projets de moulage d'aluminium sous pression ? Contactez PTSMAKE dès maintenant pour obtenir un devis rapide et compétitif et découvrez comment notre expertise peut optimiser les performances de vos pièces, du prototype à la production à grande échelle. Envoyez votre demande pour commencer !

Découvrez comment cette structure interne influe sur la résistance d'un alliage et sur son comportement lors de la coulée, afin d'obtenir de meilleurs résultats en matière de conception. ↩

Découvrez comment la maîtrise de ce concept permet d'optimiser votre processus de moulage sous pression et de réduire les taux de rebut. ↩

Comprendre les forces moléculaires qui font adhérer les pièces aux surfaces des moules. ↩

Comprendre comment la formation de cristaux pendant la solidification a un impact sur les propriétés mécaniques finales de vos pièces moulées. ↩

Découvrez comment le processus de refroidissement et de solidification influence les propriétés mécaniques finales de la pièce moulée. ↩

Découvrez comment cette composition d'alliage spécifique améliore le flux de métal pour des moulages détaillés. ↩

Découvrez comment ce processus électrochimique améliore la durabilité et l'apparence des pièces moulées sous pression en aluminium. ↩

Comprendre comment ces micro-alliages se forment et influencent la durée de vie des outils dans les applications à forte usure. ↩

Comprendre comment le choix d'une option de fabrication par rapport à une autre a un impact sur les coûts cachés de votre projet. ↩