Le décolletage CNC sera confronté à de nouveaux défis en 2025. Les méthodes traditionnelles sont confrontées à des géométries complexes, à des exigences de durabilité et à des normes de qualité plus strictes. Les processus manuels ralentissent la production et augmentent les coûts.

Le décolletage CNC en 2025 s'appuie sur la technologie multi-axes, le contrôle qualité piloté par l'IA et les pratiques durables pour fournir des fixations de précision aux industries aérospatiale, médicale et électronique avec une efficacité accrue et un impact réduit sur l'environnement.

Le paysage de la fabrication s'est profondément modifié. Les entreprises ont besoin de partenaires qui comprennent ces exigences en constante évolution. Chez PTSMAKE, nous avons adapté nos capacités d'usinage CNC pour répondre aux exigences de précision de 2025. Ce guide couvre sept domaines critiques qui définissent le succès du décolletage moderne. Vous découvrirez comment la technologie multi-axes permet de débloquer des conceptions complexes, pourquoi la durabilité est un facteur de rentabilité et quelles méthodes de contrôle de la qualité permettent d'obtenir des résultats cohérents.

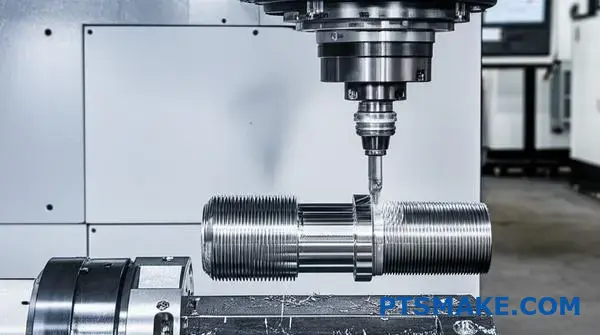

Usinage multiaxe : Déverrouiller les géométries complexes des vis.

Vous est-il déjà arrivé de concevoir une vis avec un filetage complexe ou une tête unique, et de vous rendre compte que les méthodes de fabrication traditionnelles n'étaient pas adaptées ? Cette situation conduit souvent à des compromis en matière de conception ou à des processus coûteux et inefficaces.

L'usinage multi-axes résout ce problème en utilisant des machines CNC à 4 ou 5 axes pour découper des géométries complexes en une seule fois. Cette approche permet de débloquer des conceptions complexes, d'améliorer la précision et de réduire le temps de production, ce qui la rend idéale pour la fabrication de vis et d'attaches de pointe.

L'évolution de l'usinage CNC standard à 3 axes vers l'usinage multi-axes a fondamentalement changé ce qui est possible dans la fabrication de vis. Pendant des années, les machines à 3 axes (se déplaçant sur les axes X, Y et Z) ont été la norme. Bien qu'elles soient efficaces pour les pièces simples, elles ont du mal à traiter les géométries complexes exigées par les industries modernes. La production d'une vis avec une tête à contre-dépouille ou un filetage à pas variable sur une machine à 3 axes nécessiterait de multiples montages et un repositionnement manuel. Chaque nouveau réglage introduit un risque de désalignement, ce qui compromet la précision de la pièce finale. Cette ancienne méthode n'est pas seulement plus lente ; elle constitue un obstacle à l'innovation.

Le passage à l'usinage 4 et 5 axes

L'introduction des machines à 4 et 5 axes a marqué une avancée significative. Une machine à 4 axes ajoute un axe de rotation (l'axe A), ce qui permet de tourner la pièce pendant la coupe. Une machine à 5 axes ajoute un autre axe de rotation (l'axe B ou C), ce qui permet à l'outil de coupe d'approcher la pièce sous pratiquement n'importe quel angle. Cette capacité change la donne pour décolletage cnc. Cela signifie que nous pouvons créer des caractéristiques telles que des goujures hélicoïdales, des trous décentrés et des surfaces courbes complexes sans jamais desserrer la pièce.

Comment il révolutionne la production de vis

Chemins d'outils simultanés

La magie de l'usinage 5 axes réside dans sa capacité à effectuer des mouvements simultanés. L'unité de commande de la machine calcule des trajectoires d'outils complexes, en déplaçant les cinq axes en parfaite harmonie. Ce mouvement coordonné permet de découper en continu des surfaces lisses et profilées, ce qui est impossible avec le seul positionnement indexé. Chez PTSMAKE, nous avons vu comment cette technologie transforme une conception difficile en un cycle de production rationalisé.

La précision grâce à la consolidation

En usinant une vis complexe en une seule fois, nous éliminons les erreurs cumulées qui résultent de la refixation d'une pièce. Le système interne de la machine cinématique1 garantit que chaque élément est parfaitement aligné par rapport aux autres. Cette approche unique, souvent appelée "done-in-one", est la clé pour atteindre les tolérances serrées exigées par nos clients dans les domaines de l'aérospatiale et de la médecine.

| Fonctionnalité | Usinage CNC 3 axes | Usinage CNC 5 axes |

|---|---|---|

| Configurations requises | Multiple | Installation unique ("Done-in-One") |

| Complexité géométrique | Limité à ce qui est accessible d'un côté | Presque illimité, y compris les contre-dépouilles |

| Précision de positionnement | Plus faible en raison d'erreurs de re-fixation | Le plus haut niveau de précision |

| Durée du cycle | Plus long (temps de préparation inclus) | Plus court (pas d'intervention manuelle) |

Les avantages théoriques de l'usinage multi-axes deviennent tangibles lorsqu'ils sont appliqués aux défis spécifiques des industries à fort enjeu. Il ne s'agit pas seulement de fabriquer des pièces ; il s'agit de permettre l'émergence de nouvelles technologies en produisant des composants qu'il était auparavant impossible de fabriquer efficacement. D'après mon expérience, c'est là que la véritable valeur de l'usinage multi-axes avancé se révèle. décolletage cnc est réalisée. De l'aérospatiale aux appareils médicaux, la demande de fixations plus petites, plus résistantes et plus complexes ne cesse de croître.

Aérospatiale : La précision sous pression

Dans l'industrie aérospatiale, le poids et la fiabilité de chaque composant sont essentiels. Les fixations sont souvent fabriquées à partir d'alliages résistants tels que l'Inconel ou le titane, qui sont difficiles à usiner. L'usinage multi-axes nous permet de créer des vis personnalisées avec des caractéristiques de verrouillage spécialisées, des têtes asymétriques pour les espaces restreints et des profils de filetage optimisés pour une résistance maximale, le tout à partir d'un seul bloc de matériau. Cela permet de préserver la structure et l'intégrité du grain du matériau, ce qui est essentiel pour les pièces qui doivent résister à des vibrations et à des changements de température extrêmes.

Dispositifs médicaux : L'échelle de l'innovation

Le domaine médical exige une précision incroyable à l'échelle miniature. Pensez à une vis à os dotée d'un filetage à pas variable conçu pour une meilleure adhérence ou à une vis d'implant dentaire dotée d'une finition de surface biocompatible unique. Les machines CNC à 5 axes peuvent produire ces caractéristiques complexes avec une précision exceptionnelle et une finition de surface supérieure en une seule opération. Cet aspect est crucial, car toute imperfection de surface peut compromettre la fonction ou la biocompatibilité de la pièce. Chez PTSMAKE, nous avons travaillé sur des projets où l'usinage "en une seule opération" était le seul moyen de répondre aux normes de qualité rigoureuses des instruments chirurgicaux.

Électronique : Miniaturisation et personnalisation

Les appareils électroniques étant de plus en plus petits et puissants, leurs composants internes sont de plus en plus denses. Il en résulte un besoin de fixations miniatures hautement personnalisées. L'usinage multi-axes permet la production de vis minuscules et non standard, telles que celles dotées d'un type d'entraînement unique pour la sécurité ou de supports intégrés pour le montage carte à carte. La capacité d'usiner efficacement ces formes complexes permet de concevoir des produits électroniques plus compacts et plus robustes.

| L'industrie | Application courante des vis | Avantage clé du multiaxe |

|---|---|---|

| Aérospatiale | Attaches de verrouillage en titane, boulons sur mesure | Usinage d'alliages résistants et de têtes complexes en une seule opération |

| Médical | Vis à os, composants d'implants dentaires | Haute précision pour les fils à pas variable, finition supérieure |

| Électronique | Vis captives miniatures, supports personnalisés | Créer des fonctionnalités non standard et de petite taille |

L'usinage multi-axes révolutionne la production de vis et de fixations en surmontant les limites des méthodes traditionnelles. En permettant la création de géométries complexes en une seule fois, il améliore considérablement la précision, réduit les délais et ouvre de nouvelles possibilités de conception. Cette approche avancée de la production de vis et d'attaches révolutionne la production en surmontant les limites des méthodes traditionnelles. décolletage cnc n'est plus une capacité de niche ; c'est un outil essentiel pour fournir les composants de haute performance requis dans les industries critiques telles que l'aérospatiale, la médecine et l'électronique, où la précision et la fiabilité sont primordiales.

Décrire l'évolution de l'industrie vers une fabrication respectueuse de l'environnement.

Vous êtes-vous déjà senti obligé de rendre votre production plus durable tout en craignant de sacrifier les performances ou d'augmenter les coûts ? Vous n'êtes pas le seul à être confronté à ce défi moderne.

L'évolution de l'industrie vers une fabrication respectueuse de l'environnement passe par l'adoption de machines CNC économes en énergie, l'utilisation de matériaux recyclables et la mise en œuvre de logiciels permettant de réduire les déchets. Ces pratiques répondent non seulement aux exigences réglementaires, mais offrent également des avantages concurrentiels, en améliorant l'efficacité et en réduisant les coûts opérationnels dans le domaine du décolletage.

Le développement durable n'est pas seulement une question d'image publique ; il s'agit d'une stratégie commerciale intelligente et à long terme. Depuis plus de 15 ans que je travaille dans le secteur de la fabrication de précision, j'ai pu observer cette évolution de première main. Pour nombre de nos partenaires, le développement durable est passé du statut de "bienfait" à celui d'exigence fondamentale. Le changement est le plus visible dans deux domaines clés : les machines que nous utilisons et les matériaux que nous choisissons.

Adopter des machines à commande numérique économes en énergie

Le cœur de toute opération de décolletage CNC est la machine elle-même. Pendant des décennies, de nombreuses machines reposaient sur des systèmes hydrauliques gourmands en énergie qui fonctionnaient en permanence, consommant de l'énergie même lorsqu'ils étaient à l'arrêt. La transition vers des équipements modernes et économes en énergie a changé la donne.

L'impact des servomoteurs modernes

Les meilleures machines CNC actuelles utilisent des servomoteurs électriques. Contrairement à leurs prédécesseurs hydrauliques, ces moteurs ne consomment de l'énergie que lorsqu'ils déplacent un axe ou une broche. Dans le cadre d'un de nos projets antérieurs à PTSMAKE, nous avons constaté que la mise à niveau d'une ligne de machines a permis de réduire la consommation d'énergie de près de 30%. Cela se traduit directement par une réduction des coûts d'exploitation, une économie que nous pouvons répercuter sur nos clients.

Gestion intelligente de l'énergie

Les machines modernes sont également dotées de fonctions de gestion intelligente de l'énergie. C'est un peu comme le mode veille de votre ordinateur. La machine peut automatiquement éteindre les composants non essentiels pendant les courtes pauses et entrer dans un état de veille plus profond pendant les périodes d'inactivité plus longues. Il s'agit d'une fonction simple qui fait une grande différence sur des milliers d'heures de production.

| Fonctionnalité | Machine CNC traditionnelle | Machine à commande numérique économe en énergie |

|---|---|---|

| Système d'entraînement | Pompes hydrauliques (constantes) | Servomoteurs électriques (à la demande) |

| Puissance au ralenti | Consommation d'énergie élevée et constante | Tirage minime, proche de zéro |

| Besoins en refroidissement | Extensif et énergivore | Réduction et amélioration de l'efficacité |

| Efficacité globale | Plus bas | Jusqu'à 40% plus efficaces |

Vers des matériaux durables

La sélection des matériaux est un autre élément essentiel de la fabrication durable. Nous constatons une nette tendance à l'utilisation de matériaux non seulement très performants, mais aussi plus respectueux de l'environnement. Cela implique un Analyse du cycle de vie2 pour comprendre l'empreinte environnementale depuis l'extraction des matières premières jusqu'à leur élimination. Les métaux comme l'aluminium, le laiton et l'acier inoxydable sont hautement recyclables, ce qui signifie que les déchets et les copeaux issus du processus d'usinage peuvent être collectés et réutilisés, bouclant ainsi la boucle de l'utilisation des matériaux. L'accent mis sur la recyclabilité permet de réduire les déchets dans les décharges et de diminuer la demande de matières premières vierges.

Au-delà du matériel et des matériaux, les outils numériques que nous utilisons jouent un rôle énorme dans la promotion de la durabilité. Des logiciels avancés nous permettent d'optimiser chaque étape du processus de décolletage CNC, en réduisant considérablement les déchets avant qu'une seule puce ne soit coupée. Il s'agit de travailler plus intelligemment, et pas seulement plus durement.

Le rôle des logiciels dans la réduction des déchets

La plus grande source de gaspillage dans le secteur manufacturier est souvent l'inefficacité. Les logiciels modernes s'attaquent directement à ce problème, en transformant les déchets potentiels en produits utilisables et le temps perdu en production productive.

Optimisation des parcours d'outils avec les logiciels de FAO

Les logiciels de fabrication assistée par ordinateur (FAO) sont devenus incroyablement sophistiqués. Au lieu de simples mouvements en ligne droite, les logiciels d'aujourd'hui peuvent générer des trajectoires d'outils hautement optimisées qui maintiennent un engagement constant de l'outil. Cette technique, connue sous le nom de fraisage à haut rendement (HEM), évite les virages serrés et les changements soudains de charge. Le résultat ? Des temps de cycle plus rapides, une durée de vie des outils nettement plus longue et une consommation d'énergie moindre par pièce. Moins d'usure des outils signifie moins d'outils mis au rebut, ce qui réduit une autre source de déchets industriels.

Simulation et prototypage virtuel

L'une des fonctions les plus puissantes des logiciels modernes est la possibilité d'exécuter une simulation virtuelle complète du processus d'usinage. Avant d'engager des matériaux coûteux et du temps machine, nous pouvons voir exactement comment l'outil se déplacera et comment la pièce sera créée. Cette approche de jumeau numérique nous permet d'identifier et de corriger les collisions potentielles, les inefficacités ou les erreurs de programmation dans un environnement sans risque. Chez PTSMAKE, il s'agit d'une étape standard pour toute pièce complexe, qui nous permet d'obtenir une pièce correcte dès la première fois et d'éliminer pratiquement tout rebut de matériau dû à des erreurs de configuration.

| Aspect | Sans optimisation | Avec l'optimisation des logiciels |

|---|---|---|

| Déchets de matériaux | Plus élevé en raison des essais et des erreurs | Minimisé par la simulation |

| Durée du cycle | Plus longtemps, plus d'énergie utilisée | Réduction grâce à des parcours d'outils efficaces |

| Usure des outils | Accéléré et imprévisible | Durée de vie prolongée et constante de l'outil |

| Utilisation du liquide de refroidissement | Plus élevé, moins précis | Une application optimisée, moins de déchets |

Répondre aux exigences de la réglementation et du marché

Cette évolution ne se produit pas dans le vide. Il s'agit d'une réponse directe aux pressions réglementaires et aux attentes du marché. Les réglementations telles que RoHS (Restriction of Hazardous Substances) et REACH en Europe dictent les matériaux qui peuvent être utilisés dans les produits. Parallèlement, les consommateurs finaux exigent de plus en plus des produits respectueux de l'environnement. Cette pression se répercute sur la chaîne d'approvisionnement, faisant de la durabilité un critère essentiel de qualification des fournisseurs. Récemment, un client du secteur automobile s'est adressé à nous spécifiquement parce qu'il avait besoin d'un partenaire capable non seulement de respecter ses tolérances strictes, mais aussi de documenter ses pratiques en matière d'approvisionnement en matériaux durables et de réduction des déchets pour son rapport annuel sur la responsabilité d'entreprise.

L'évolution de l'industrie vers une fabrication respectueuse de l'environnement est une évolution stratégique, et non une simple tendance. En adoptant des machines CNC économes en énergie, des matériaux durables et des logiciels intelligents, les opérations de décolletage peuvent répondre aux exigences strictes de la réglementation et du marché. Cette évolution prouve que les pratiques durables ne sont pas un compromis sur la qualité ou le coût ; au contraire, elles constituent une voie vers une plus grande efficacité, une réduction des dépenses opérationnelles et un avantage concurrentiel plus fort sur le marché actuel, qui est soucieux de l'environnement.

Contrôle de la qualité et inspection automatisée pour le décolletage.

Avez-vous déjà craint qu'un seul défaut microscopique dans un lot de milliers de pièces puisse compromettre votre produit final ? Cette crainte de l'incohérence peut constituer un obstacle majeur.

L'inspection automatisée, qui intègre le traitement d'images et l'IA, révolutionne le contrôle de la qualité dans le décolletage à commande numérique. Ces systèmes permettent de détecter les défauts et de vérifier les dimensions en temps réel, ce qui réduit considérablement les taux de rebut et garantit que chaque pièce répond à des spécifications strictes, dépassant de loin les contrôles manuels traditionnels.

L'époque où l'on s'appuyait uniquement sur des mesures manuelles à l'aide de pieds à coulisse et de micromètres est révolue. Bien qu'essentielles, ces méthodes sont lentes et sujettes à l'erreur humaine, en particulier dans le cas d'une production en grande série. Dans le décolletage CNC moderne, l'objectif n'est pas seulement de fabriquer des pièces, mais de faire en sorte que chaque pièce soit parfaite. C'est là que l'inspection automatisée devient une nécessité, et non un luxe. Il s'agit d'un changement fondamental qui permet de passer d'un "contrôle ponctuel" réactif à une assurance qualité proactive et complète.

Le cœur des systèmes automatisés

Le contrôle automatisé de la qualité repose sur des technologies sophistiquées fonctionnant à l'unisson. Ces systèmes sont conçus pour fonctionner à la vitesse de la machine et fournir des informations qu'il était impossible d'obtenir auparavant.

Systèmes de vision à haute résolution

Au cœur de nombreuses installations automatisées se trouvent des caméras à haute résolution et un éclairage avancé. Il ne s'agit pas de caméras ordinaires, mais de systèmes de vision de qualité industrielle conçus pour capturer des images incroyablement détaillées des composants au fur et à mesure de leur production. Un logiciel analyse ensuite ces images pixel par pixel, en les comparant au fichier CAO d'origine ou à une "pièce en or" préapprouvée. Ce processus permet de détecter instantanément les défauts de surface tels que les rayures, les bavures, les finitions incorrectes ou même une contamination subtile que l'œil humain pourrait manquer. Le système prend des décisions objectives et reproductibles, éliminant ainsi toute incertitude du processus d'inspection.

Métrologie avancée

Pour vérifier la précision des dimensions, nous allons au-delà de la simple imagerie. Les outils de métrologie sans contact, tels que les scanners laser et les projecteurs à lumière structurée, sont utilisés pour créer une carte numérique 3D complète de la pièce. Cette technologie est cruciale pour les pièces présentant des géométries complexes ou des tolérances extrêmement serrées. Comme il n'y a pas de contact physique, il n'y a pas de risque d'abîmer des surfaces délicates ou d'influencer la mesure. Ce niveau d'analyse dans nos Vision industrielle3 garantit que chaque caractéristique - du pas de vis au diamètre du trou - se situe précisément dans la plage de tolérance spécifiée.

| Fonctionnalité | Inspection manuelle | Inspection automatisée |

|---|---|---|

| Vitesse | Lenteur, goulets d'étranglement | Vitesse élevée, en phase avec la production |

| Cohérence | Sujet à la fatigue et aux erreurs de l'opérateur | Répétabilité extrêmement élevée |

| Couverture | Généralement sur la base d'un échantillon | Peut atteindre l'inspection 100% |

| Enregistrement des données | Manuelle et souvent incohérente | Automatique, détaillé et traçable |

Intégrer ces technologies est une chose, mais les rendre intelligentes est ce qui transforme véritablement l'atelier de fabrication. La véritable puissance du contrôle de qualité moderne réside dans la création d'une boucle de rétroaction en temps réel où le système d'inspection communique directement avec la machine à commande numérique, ce qui permet un processus qui n'est pas seulement automatisé mais aussi autocorrectif. Le contrôle de la qualité passe ainsi d'une étape finale à une partie intégrée du processus de production lui-même.

De la détection à la prévention

L'objectif ultime de l'inspection automatisée est d'empêcher les défauts de se produire. En analysant les données en temps réel, ces systèmes peuvent identifier les tendances négatives bien avant qu'une pièce ne sorte des spécifications, transformant ainsi l'ensemble de l'opération de décolletage CNC en un environnement proactif et axé sur les données.

La puissance de la boucle de rétroaction

Imaginons qu'un système d'inspection détecte qu'un diamètre critique sur une pièce se rapproche lentement de sa limite de tolérance supérieure. Au lieu de simplement signaler la pièce, il envoie une alerte directement au contrôleur CNC. Ce dernier peut alors procéder à un micro-ajustement du décalage de l'outil, ce qui ramène la pièce suivante au centre de la bande de tolérance. Chez PTSMAKE, nous avons mis en œuvre de tels systèmes en boucle fermée, qui ont pratiquement éliminé les rebuts dus à l'usure des outils. Ce processus se déroule automatiquement en quelques secondes, sans aucune intervention humaine.

L'IA et le contrôle prédictif de la qualité

C'est là que l'intelligence artificielle (IA) et l'apprentissage automatique (ML) améliorent le processus. Les systèmes pilotés par l'IA ne se contentent pas de suivre des règles préprogrammées ; ils apprennent à partir des données qu'ils collectent. Ils peuvent identifier des schémas complexes en corrélation avec des défaillances potentielles. Par exemple, une IA peut apprendre qu'un changement subtil spécifique dans la texture de la surface, combiné à une augmentation mineure de la charge de la broche, prédit la défaillance d'un outil de coupe dans les 100 prochains cycles. Elle peut alors programmer un changement d'outil au cours d'un arrêt planifié, ce qui permet d'éviter la production de pièces défectueuses et les temps d'arrêt non planifiés. Cette capacité prédictive change la donne pour le maintien de normes élevées dans les environnements de production continue.

| Conséquence | Sans retour d'information en temps réel | Avec un retour d'information en temps réel |

|---|---|---|

| Taux de rebut | Potentiellement élevé ; un lot entier peut être perdu | Presque zéro ; seulement 1 ou 2 parties perdues avant la correction |

| Temps d'arrêt | Non planifiée, réactive et perturbatrice | Planifié et prédictif |

| Contrôle des processus | Ajustements réactifs basés sur les résultats antérieurs | Ajustements proactifs et autocorrecteurs |

| L'accent sur la qualité | Trouver et trier les pièces défectueuses | Empêcher la fabrication de mauvaises pièces |

L'adoption de l'inspection automatisée et de l'IA est essentielle pour le décolletage CNC moderne. Le passage de contrôles manuels basés sur des échantillons à des vérifications intelligentes en ligne transforme le contrôle qualité d'une mesure réactive en une stratégie proactive. En intégrant des technologies telles que les systèmes de vision et en créant des boucles de rétroaction en temps réel, les fabricants peuvent réduire considérablement les rebuts, garantir une précision dimensionnelle inébranlable et maintenir les normes de qualité les plus élevées. Il ne s'agit pas seulement de détecter les défauts, mais de créer un processus qui les prévient.

Progrès en matière de matériaux pour les vis à haute performance ?

Avez-vous déjà été confronté à la défaillance d'une vis critique sous l'effet d'une chaleur ou d'une contrainte extrême ? C'est une situation frustrante qui peut compromettre l'ensemble d'un assemblage.

La solution réside dans les matériaux avancés. Les innovations en matière d'alliages, de céramiques et de revêtements repoussent les limites de la performance des vis, offrant une résistance à l'usure, une tolérance à la chaleur et une solidité globale supérieures pour les applications les plus exigeantes.

Lorsque les vis en acier standard ou en acier inoxydable ne suffisent pas, nous nous tournons vers les alliages avancés. Il ne s'agit pas de métaux ordinaires ; ils sont conçus pour offrir des performances exceptionnelles dans des conditions extrêmes. D'après mon expérience chez PTSMAKE, guider les clients dans la sélection des matériaux est l'une des étapes les plus critiques pour garantir la réussite d'un projet, en particulier dans des secteurs comme l'aérospatiale et les appareils médicaux.

Les superalliages : Les champions des environnements à haute température

Les superalliages, souvent à base de nickel comme l'Inconel ou de cobalt, sont conçus pour conserver leur résistance à des températures très élevées. Une vis en acier standard peut perdre son intégrité structurelle au-delà de quelques centaines de degrés Celsius, mais une vis fabriquée en Inconel 718 peut fonctionner de manière fiable à des températures avoisinant les 700°C (1300°F). Le défi, cependant, est le suivant décolletage cnc le processus lui-même. Ces matériaux sont durs et abrasifs, ce qui signifie que l'usinage nécessite des outils spécialisés, des vitesses plus lentes et des stratégies de refroidissement précises pour éviter l'usure de l'outil et maintenir des tolérances serrées. Les propriétés de ces matériaux peuvent être très anisotrope4Ils diffèrent donc en fonction de la direction de la mesure, ce qui ajoute une nouvelle couche de complexité au processus d'usinage.

Alliages de titane : Les poids plume

Les alliages de titane, tels que le Ti-6Al-4V, offrent un rapport résistance/poids incroyable. Ils sont environ 40% plus légers que l'acier mais peuvent être tout aussi résistants, ce qui les rend idéaux pour les applications aérospatiales et automobiles de haute performance où chaque gramme compte. Ils présentent également une excellente résistance à la corrosion. L'usinage du titane nécessite une approche différente de celle de l'acier. Sa conductivité thermique est faible, ce qui signifie que la chaleur s'accumule rapidement au niveau de l'arête de l'outil de coupe. Cela nécessite des outils tranchants, des vitesses de coupe faibles et un liquide de refroidissement à haute pression pour gérer la chaleur et éviter le grippage du matériau.

Voici une comparaison rapide de ces alliages avancés :

| Matériau | Propriétés principales | Applications idéales | Défi de l'usinage |

|---|---|---|---|

| Inconel 718 | Résistance aux températures élevées, résistance à la corrosion | Moteurs à réaction, turbines à gaz, réacteurs nucléaires | Trempe élevée, usure intense de l'outil |

| Titane (Ti-6Al-4V) | Rapport résistance/poids élevé, biocompatible | Composants aérospatiaux, implants médicaux | Faible conductivité thermique, tendance à la formation de galles |

| MP35N | Très haute résistance, résistance à la corrosion | Dispositifs médicaux, quincaillerie marine, course automobile | Extrêmement résistante, elle nécessite une configuration rigide de la machine |

Le choix du bon alliage est un compromis entre les exigences de performance et les coûts de fabrication. L'expertise de décolletage cnc Ces matériaux exotiques sont ce qui distingue un fournisseur de pièces fiable des autres.

Au-delà de la conception de la vis entière à partir d'un alliage avancé, nous pouvons améliorer de manière significative les performances des matériaux conventionnels à l'aide de revêtements spécialisés et même de céramiques. Cette approche constitue souvent une solution rentable pour améliorer les propriétés de surface telles que la dureté et le frottement sans modifier le matériau de base de la vis.

Revêtements de surface : Une armure pour vos vis

Les revêtements sont des couches microfines appliquées à la surface d'une vis pour en améliorer les performances. La vis de base peut être fabriquée dans un matériau familier comme l'acier inoxydable, mais le revêtement lui confère des superpouvoirs. Il s'agit d'une stratégie courante que nous utilisons dans les projets où seule la surface du composant est soumise à une usure extrême ou à des éléments corrosifs.

Revêtements haute performance courants

- Nitrure de titane (TiN) : Il s'agit d'un classique. Vous le reconnaîtrez à sa couleur dorée. Il augmente la dureté de la surface et offre un excellent pouvoir lubrifiant, réduisant le frottement dans les applications dynamiques.

- Carbone semblable à un diamant (DLC) : Comme leur nom l'indique, les revêtements DLC sont incroyablement durs et lisses. Ils créent une surface à très faible coefficient de frottement, parfaite pour les composants soumis à une forte usure et les applications de glissement.

- Nitrure d'aluminium et de titane (AlTiN) : Ce revêtement offre des performances à haute température supérieures à celles du TiN. Il forme une couche protectrice d'oxyde d'aluminium à haute température, ce qui le rend idéal pour les vis utilisées dans les machines ou les moteurs à grande vitesse.

Le tableau ci-dessous présente les principaux avantages de chaque revêtement :

| Type de revêtement | Bénéfice principal | Couleur commune | Temp. de fonctionnement max. |

|---|---|---|---|

| Nitrure de titane (TiN) | Résistance à l'usure et pouvoir lubrifiant à usage général | L'or | ~600°C (1100°F) |

| DLC | Dureté extrême, friction minimale | Noir/Gris | ~350°C (660°F) |

| AlTiN | Résistance à l'usure à haute température | Violet/Noir | ~900°C (1650°F) |

L'essor des céramiques techniques

Pour les applications les plus extrêmes, nous nous tournons parfois vers des vis entièrement fabriquées en céramiques techniques comme la zircone ou le nitrure de silicium. Ces matériaux sont exceptionnellement durs, chimiquement inertes et peuvent résister à des températures incroyablement élevées. Ce sont également d'excellents isolants électriques. Toutefois, leur fragilité les rend inadaptés aux applications soumises à des charges d'impact élevées. Les décolletage cnc L'usinage des céramiques s'apparente davantage à un meulage qu'à une coupe, nécessitant des outils à pointe de diamant et un équipement hautement spécialisé pour atteindre la précision nécessaire sans provoquer de micro-fractures. Il s'agit d'un créneau en pleine expansion pour les fixations spéciales.

En fait, l'époque où l'on ne pouvait compter que sur l'acier standard est révolue pour les applications à hautes performances. Que ce soit grâce à des superalliages avancés comme l'Inconel, à des poids plume comme le titane ou à des revêtements de surface innovants comme le DLC, la science des matériaux a permis d'atteindre de nouveaux niveaux de performance. Il est essentiel de comprendre ces options pour concevoir et fabriquer des vis qui ne tomberont pas en panne au moment le plus important. Réussir décolletage cnc de ces matériaux nécessite une expertise approfondie afin d'équilibrer les performances, le coût et la fabricabilité.

Applications industrielles : Le décolletage CNC dans tous les secteurs.

Vous êtes-vous déjà demandé comment les industries, de l'automobile à l'aérospatiale, parvenaient à atteindre des niveaux de fiabilité aussi élevés ? Leur succès dépend souvent des composants les plus minuscules et les plus précis, pour lesquels une seule défaillance n'est pas envisageable.

Le décolletage CNC est la pierre angulaire de cette technologie. Sa capacité à produire des vis hautement personnalisées et ultraprécises à partir d'une vaste gamme de matériaux lui permet de répondre aux spécifications uniques et exigeantes de pratiquement toutes les industries à fort enjeu.

La polyvalence du décolletage CNC prend tout son sens lorsqu'on examine ses applications dans différents secteurs. Chaque industrie présente un ensemble unique de défis, allant de la résistance aux températures extrêmes à la biocompatibilité, et les vis utilisées sont conçues pour répondre à ces exigences spécifiques. Les vis utilisées sont conçues pour répondre à ces exigences spécifiques. Dans le cadre de projets antérieurs de PTSMAKE, nous avons pu constater ces différences de première main.

Le secteur automobile : La durabilité au service du volume

Dans le monde de l'automobile, c'est un jeu d'équilibre. Les fabricants ont besoin de composants incroyablement durables et fiables, mais ils doivent être produits en quantités massives pour que les chaînes de montage puissent continuer à fonctionner.

- Composants du moteur : Les vis et les boulons utilisés à l'intérieur d'un moteur doivent résister à des vibrations constantes, à des températures élevées et à des fluides corrosifs. Nous utilisons souvent des alliages d'acier à haute résistance et des revêtements spécialisés pour éviter les défaillances.

- Systèmes de sécurité : Pour les systèmes critiques tels que les airbags et le freinage, la tolérance d'erreur est nulle. Ces vis sont soumises à des tests rigoureux et nécessitent une traçabilité complète, de la matière première à la pièce finale. La précision du décolletage à commande numérique permet de s'assurer que chaque pièce est conforme aux spécifications exactes.

- Châssis et carrosserie : Ces fixations doivent assurer l'intégrité structurelle tout en étant rentables. Les vis autotaraudeuses et les vis taraudeuses sont courantes et sont conçues pour un assemblage rapide de pièces en métal et en plastique.

Le secteur aérospatial : La précision est primordiale

L'aérospatiale est sans doute l'industrie la plus exigeante pour n'importe quel composant. Les conséquences d'une défaillance étant catastrophiques, chaque pièce, aussi petite soit-elle, doit être parfaite.

- Allègement : Chaque gramme compte. Nous usinons fréquemment des vis à partir de matériaux avancés tels que le titane et des alliages d'aluminium de haute qualité afin d'obtenir un rapport résistance/poids élevé.

- Tolérances extrêmes : Les composants aérospatiaux exigent certaines des tolérances les plus strictes en matière de fabrication. Les visseuses à commande numérique sont essentielles pour créer des profils de filetage complexes et des têtes qui s'adaptent parfaitement et répartissent correctement les contraintes.

- Intégrité de la surface : Pour améliorer la résistance à la fatigue et prévenir la corrosion, de nombreuses vis aérospatiales subissent des traitements de surface spécialisés tels que Anodisation5. Ce processus crée une couche d'oxyde protectrice qui fait partie intégrante de la pièce elle-même.

Voici une comparaison rapide des demandes primaires dans ces deux secteurs :

| Fonctionnalité | Industrie automobile | Industrie aérospatiale |

|---|---|---|

| Conducteur principal | Fiabilité rentable à grande échelle | Sécurité et performance absolues |

| Focus sur les matériaux | Acier à haute résistance, alliages revêtus | Titane, alliages d'aluminium, superalliages |

| Exigence clé | Résistance aux vibrations et à la chaleur | Rapport résistance/poids élevé |

| Volume de production | Très élevé | Faible à moyen |

Si l'automobile et l'aérospatiale repoussent les limites de la résistance et de la durabilité, d'autres secteurs présentent des défis totalement différents, mais tout aussi complexes. Les domaines de l'électronique et de la médecine, par exemple, exigent une précision à l'échelle microscopique et des matériaux capables d'interagir en toute sécurité avec le corps humain.

L'industrie électronique : Le monde de la miniaturisation

Les appareils électroniques deviennent de plus en plus petits et puissants, tout comme leurs composants. Le décolletage CNC est essentiel pour produire les fixations microscopiques qui assurent la cohésion de notre monde moderne.

- Micro-vis : Pensez aux minuscules vis qui se trouvent à l'intérieur de votre smartphone ou de votre ordinateur portable. Elles ne mesurent souvent qu'un ou deux millimètres de long et sont produites par des visseuses CNC spécialisées, capables d'une incroyable précision.

- Propriétés du matériau : En électronique, les matériaux sont souvent choisis pour leurs propriétés électriques. Nous utilisons des matériaux non magnétiques comme l'acier inoxydable, le laiton ou même le PEEK pour éviter les interférences avec les composants électroniques sensibles.

- Têtes personnalisées : Pour s'intégrer dans des conceptions compactes et permettre un assemblage automatisé, de nombreuses vis électroniques ont des têtes uniques, telles que des têtes Torx à profil bas ou des têtes pentalobes personnalisées.

Le secteur des dispositifs médicaux : Biocompatibilité et stérilisation

Dans le domaine médical, les composants doivent être non seulement précis, mais aussi sûrs pour le contact humain. Cela introduit une nouvelle couche de contraintes en matière de matériaux et de fabrication.

- Matériaux biocompatibles : Pour les implants et les outils chirurgicaux, nous utilisons exclusivement des matériaux tels que le titane et l'acier inoxydable de qualité médicale, ou des polymères comme le PEEK, qui ne réagissent pas avec le corps humain.

- Finition de surface impeccable : Les vis médicales nécessitent une finition de surface exceptionnellement lisse afin d'empêcher la croissance bactérienne et de garantir une stérilisation correcte. L'usinage CNC offre le contrôle nécessaire pour atteindre cet objectif.

- Traçabilité : Chaque composant médical doit être entièrement traçable jusqu'à son lot de matières premières. Les systèmes de qualité de PTSMAKE sont conçus pour fournir cette documentation, garantissant ainsi la conformité et la sécurité des patients.

Voici comment ces industries diffèrent dans leurs besoins en composants :

| L'industrie | Exigence principale | Types de vis les plus courants | Matériaux communs |

|---|---|---|---|

| Électronique | Miniaturisation, Non-magnétique | Micro-vis, Phillips, Torx | Acier inoxydable, laiton |

| Dispositifs médicaux | Biocompatibilité, stérilisabilité | Vis à os, Vis pour implants dentaires | Titane, PEEK, acier inoxydable 316L |

| L'énergie | Résistance à la corrosion, haute résistance | Boulons hexagonaux, goujons | Inconel, Monel, acier duplex |

Le secteur de l'énergie, en particulier le pétrole et le gaz, fait également largement appel au décolletage à façon pour les fixations qui peuvent résister à certains des environnements les plus difficiles de la planète, qu'il s'agisse de la pression des fonds marins ou de produits chimiques corrosifs.

Des lignes de production à haut volume de l'industrie automobile aux environnements stériles de la fabrication d'appareils médicaux, le décolletage CNC prouve sa valeur. Ses principaux atouts - précision, flexibilité des matériaux et personnalisation - ne sont pas seulement bénéfiques, ils sont essentiels. Cette adaptabilité permet aux ingénieurs des secteurs de l'aérospatiale, de l'électronique et de l'énergie de concevoir et de fabriquer des produits fiables qui répondent aux normes les plus strictes en matière de performance, de sécurité et de réglementation. La petite vis, souvent négligée, témoigne du rôle essentiel de la fabrication avancée dans tous les secteurs.

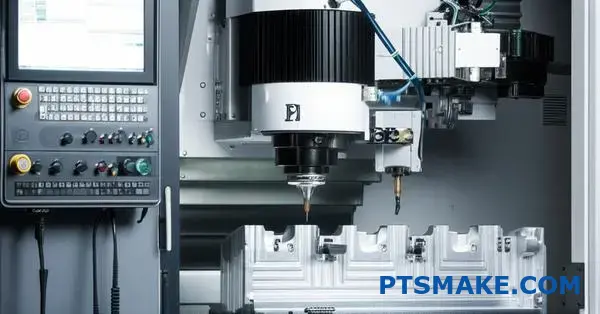

Intégration numérique : CAD/CAM et Edge Computing dans la production de vis.

Avez-vous déjà ressenti la frustration d'une conception qui semble parfaite à l'écran, mais qui s'enlise dans les erreurs et les retards une fois qu'elle arrive dans l'atelier d'usinage ? Êtes-vous fatigué du décalage entre la conception et la production ?

L'intégration transparente des logiciels de CAO/FAO avec l'informatique de pointe transforme fondamentalement le décolletage à commande numérique. Elle crée un fil numérique unifié de la conception à la pièce finie, accélérant considérablement le prototypage, minimisant l'erreur humaine et assurant un transfert de données sans faille pour une précision et une efficacité inégalées.

Le passage d'un concept numérique à une vis physique était autrefois fragmenté. Les concepteurs créaient un modèle dans un logiciel de CAO (conception assistée par ordinateur), puis le confiaient à un machiniste. Ce dernier programmait alors manuellement la machine à commande numérique, un processus propice aux erreurs d'interprétation. Ce décalage entre la conception et la fabrication entraînait souvent des erreurs et des retards coûteux. Aujourd'hui, les systèmes intégrés de CFAO (fabrication assistée par ordinateur) comblent ce fossé, créant un flux de travail transparent qui est devenu la norme dans la fabrication de précision moderne.

Du plan au code G : La connexion CAO/FAO

À la base, l'intégration CAO/FAO signifie que le logiciel de conception et le logiciel de fabrication communiquent l'un avec l'autre. Lorsque la conception d'une vis personnalisée est finalisée dans l'environnement CAO, le module FAO prend le relais. Il analyse la géométrie du modèle 3D et génère les parcours d'outils optimaux, c'est-à-dire la trajectoire exacte qu'empruntera l'outil de coupe. Ce processus détermine également les paramètres critiques tels que la vitesse de coupe, la vitesse d'avance et la sélection de l'outil.

Le système de FAO effectue ensuite une étape cruciale appelée post-traitement6. Il convertit les données génériques du parcours d'outil en un programme de code G spécifique que la machine CNC cible peut comprendre. Chaque machine a son propre dialecte et le post-processeur agit comme un traducteur parfait. Cette automatisation élimine les erreurs de programmation manuelle qui étaient autrefois une source majeure de problèmes de production. Dans nos projets à PTSMAKE, ce lien direct a permis de réduire considérablement le temps entre l'approbation de la conception et l'inspection du premier article.

Les avantages d'un flux de travail numérique unifié

L'impact de cette intégration sur le décolletage est immédiat et significatif. Le contrôle des versions devient simple, car toute modification du modèle CAO peut être rapidement mise à jour dans le programme FAO, ce qui garantit que la machine travaille toujours à partir de la conception la plus récente. Cette boucle serrée est inestimable pour le prototypage rapide et les processus de conception itératifs.

| Aspect | Flux de travail traditionnel | Flux de travail CAD/CAM intégré |

|---|---|---|

| Transfert de données | Manuel (par exemple, dessins en 2D, fichiers séparés) | Automatisé, directement de la CAO à la FAO |

| Programmation | Programmation manuelle du code G | Génération automatisée de parcours d'outils |

| Potentiel d'erreur | Élevée (interprétation humaine, saisie de données) | Faible (intervention humaine minimisée) |

| Vitesse de prototypage | Lenteur, multiples étapes manuelles | Des mises à jour rapides et rationalisées |

Cette continuité numérique nous permet de simuler l'ensemble du processus d'usinage avant qu'une seule pièce de métal ne soit coupée. Nous pouvons détecter les collisions potentielles, optimiser les parcours d'outils pour plus d'efficacité et obtenir une estimation précise des temps de cycle.

Si l'intégration de la CAO/FAO crée un puissant fil conducteur numérique, l'informatique de bord va encore plus loin en amenant le traitement des données et la prise de décision directement dans l'atelier. Au lieu d'envoyer de grandes quantités de données d'une machine CNC à un serveur distant en nuage pour analyse, l'informatique de périphérie les traite localement, soit sur la machine elle-même, soit sur un serveur proche. Ce passage d'un traitement centralisé à un traitement décentralisé change la donne pour les opérations à grande vitesse et de haute précision telles que le décolletage CNC.

Informatique périphérique : Le cerveau intelligent de l'usine

L'informatique de pointe permet à chaque machine CNC de disposer de sa propre intelligence localisée. Il donne à la machine la capacité d'analyser ses propres performances et son environnement en temps réel, ce qui lui permet d'effectuer des ajustements instantanés qui étaient auparavant impossibles. Pour ce faire, des capteurs sont placés sur la machine afin de surveiller des variables telles que les vibrations, la température et l'usure des outils.

Optimisation des processus en temps réel

Imaginez une machine à commande numérique qui tourne une vis complexe. Un dispositif périphérique peut analyser les données acoustiques et vibratoires pour détecter les premiers signes de broutage de l'outil. Avant que le broutage n'affecte la finition de la surface ou la précision des dimensions, le système peut automatiquement ajuster la vitesse de la broche ou la vitesse d'avance pour atténuer le problème. Cette boucle de rétroaction en temps réel permet de s'assurer que chaque vis répond exactement aux spécifications. Nos tests montrent que cela peut améliorer la durée de vie de l'outil jusqu'à 20% et réduire les taux de rebut de manière significative.

Améliorer la fiabilité et le débit

L'informatique de pointe ne concerne pas seulement les ajustements en cours de processus ; c'est aussi un outil puissant pour la maintenance prédictive et l'efficacité globale. En surveillant en permanence la santé des composants de la machine, il peut prédire les défaillances avant qu'elles ne se produisent, ce qui nous permet de programmer la maintenance pendant les temps d'arrêt prévus.

| Fonctionnalité Edge Computing | Description | Impact sur la production de vis |

|---|---|---|

| Traitement à faible latence | Les données sont analysées localement, ce qui élimine les retards dus au réseau. | Ajustements instantanés des paramètres d'usinage. |

| Maintenance prédictive | Des algorithmes analysent les données des capteurs pour prédire la défaillance des composants. | Réduction des temps d'arrêt des machines et des coûts de maintenance. |

| Sécurité renforcée des données | Les données de conception sensibles restent sur le réseau local. | Diminution du risque de vol de propriété intellectuelle ou de violation de données. |

| Analyse à la volée | Les données sur les performances sont utilisées pour améliorer immédiatement les processus. | Une qualité constante et des temps de cycle optimisés. |

En combinant un flux de travail CAO/FAO transparent avec l'intelligence sur le terrain de l'informatique de pointe, nous créons un environnement de fabrication très réactif et résistant. C'est ainsi que nous livrons régulièrement des vis de haute précision dans les délais impartis.

Vous êtes aux prises avec un processus de conception-production lent et sujet aux erreurs ? L'intégration des logiciels de CAO/FAO et de l'informatique de pointe crée un lien numérique direct entre votre conception et la vis finie. Ce flux de travail unifié élimine les erreurs de programmation manuelle, accélère le prototypage et utilise des données en temps réel pour optimiser le processus d'usinage des vis à commande numérique. Il en résulte une vitesse, une précision et une fiabilité inégalées, qui garantissent que vos pièces sont fabriquées correctement du premier coup, à chaque fois.

Stratégies d'optimisation des coûts pour le décolletage CNC ?

Les budgets de vos projets diminuent-ils alors que les coûts de production des pièces de précision semblent grimper toujours plus haut ? L'équilibre entre la qualité et le coût vous semble-t-il impossible à atteindre ?

L'optimisation des coûts de décolletage CNC implique un mélange stratégique d'utilisation efficace des matériaux, d'automatisation des processus, d'optimisation des lots et de décisions fondées sur des données. En vous concentrant sur ces domaines clés, vous pouvez réduire considérablement vos dépenses sans compromettre la qualité ou l'intégrité de vos composants finaux.

Le contrôle des coûts dans tout processus de fabrication, en particulier dans un processus de précision comme le décolletage à commande numérique, nécessite une approche proactive et globale. Il ne s'agit pas de faire des économies, mais de travailler plus intelligemment. Chez PTSMAKE, nous travaillons en partenariat avec nos clients dès le début, souvent dès la phase de conception, afin d'intégrer la rentabilité dans l'ADN d'une pièce.

Conception pour la fabrication (DFM)

Les économies les plus importantes sont souvent réalisées avant qu'une seule pièce de métal ne soit découpée. L'application des principes DFM est cruciale.

Simplification des géométries

Les caractéristiques complexes augmentent les temps d'usinage et les coûts d'outillage. Nous demandons souvent à nos clients : cette courbe complexe ou ce coin interne ultra serré sont-ils absolument essentiels à la fonction de la pièce ? Parfois, une modification mineure de la conception qui n'affecte pas les performances peut réduire les cycles d'usinage d'un pourcentage notable, ce qui se traduit par des économies directes. Dans des projets antérieurs, la simplification d'un rayon interne non critique a permis de réduire le temps de cycle de 15%.

Normalisation des tolérances

L'application d'une tolérance serrée sur l'ensemble d'une pièce est une erreur fréquente et coûteuse. Seules les caractéristiques critiques nécessitent une grande précision. En assouplissant les tolérances sur les surfaces non fonctionnelles, vous réduisez le temps machine, le taux de rebut et la nécessité d'opérations de finition secondaires. Ce simple changement peut faire une énorme différence dans le coût global par pièce.

Utilisation du matériel de mastering

Le matériau est le principal facteur de coût dans le décolletage CNC. La façon dont vous le sélectionnez et l'utilisez a une grande importance.

Choisir le bon matériau

Il est tentant de sur-spécifier un matériau "au cas où". Cependant, l'utilisation d'un alliage coûteux alors qu'un métal plus standard et plus rentable suffirait ajoute des dépenses inutiles. Nous aidons nos clients à évaluer les exigences fonctionnelles (solidité, résistance à la corrosion, poids) et à les faire correspondre au matériau le plus économique qui répond à toutes les spécifications. Comprendre les tribologie7 entre le matériau et l'outil de coupe est également essentielle pour optimiser la durée de vie de l'outil.

Le tableau suivant présente une comparaison de base des matériaux courants, en mettant en balance le coût et l'usinabilité, qui a une incidence directe sur le temps de cycle.

| Matériau | Indice de coût relatif | Taux d'usinabilité (100 = meilleur) | Principales considérations |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Excellente usinabilité, bon rapport résistance/poids. |

| Laiton 360 | 1.8x | 100 | La référence en matière d'usinabilité ; cycles rapides. |

| Acier inoxydable 303 | 2.5x | 75 | Bonne résistance à la corrosion, assez facile à usiner. |

| Acier inoxydable 316 | 3.0x | 45 | Résistance supérieure à la corrosion, mais beaucoup plus lent à usiner. |

| Titane | 8.0x | 20 | Haute résistance, faible poids, mais difficile et coûteux à usiner. |

Au-delà de la conception et des matériaux, c'est en optimisant les opérations de l'atelier que l'on réalise des économies constantes et à long terme. Il s'agit de l'efficacité en mouvement, de la minimisation du gaspillage sous toutes ses formes, qu'il s'agisse de temps, de matériaux ou d'énergie. C'est là que les données deviennent un atout inestimable, transformant les suppositions en renseignements précis et exploitables.

Optimiser l'efficacité des machines et des processus

Une machine qui ne coupe pas est une machine qui perd de l'argent. L'objectif est de maximiser le temps de fabrication des copeaux.

Minimiser les temps d'arrêt des machines

Les temps d'arrêt non planifiés sont une source de profits. Ils interrompent la production, créent des goulets d'étranglement et peuvent retarder des projets entiers. Après avoir mené des recherches auprès de nos clients, nous avons constaté qu'un solide programme de maintenance préventive n'est pas négociable. L'inspection régulière des broches, la vérification des niveaux de liquide et le contrôle de l'usure des outils permettent d'éviter les pannes catastrophiques. En outre, l'utilisation de l'analyse des données pour prédire le moment où un composant pourrait tomber en panne permet de programmer la maintenance pendant les heures non productives, ce qui maximise le temps de fonctionnement.

Optimisation de la taille des lots

Trouver le juste milieu pour la taille des séries de production est un exercice d'équilibre minutieux. Les grands lots permettent de réduire le coût de configuration par pièce, mais immobilisent du capital dans les stocks. Les petits lots offrent de la flexibilité mais peuvent être inefficaces en raison des changements fréquents. Nous utilisons les données historiques de production pour déterminer la quantité économique de commande (EOQ) de chaque pièce, en veillant à produire des lots suffisamment importants pour être efficaces, mais suffisamment petits pour rester légers et réactifs face à l'évolution de la demande.

Le rôle de l'automatisation et des données

Dans le décolletage CNC moderne, la technologie est le levier ultime de l'optimisation des coûts.

Automatisation des processus

Les tâches simples et répétitives sont des candidats de choix pour l'automatisation. L'utilisation de chargeurs de barres et de bras robotisés pour charger et décharger les pièces peut permettre à une machine de fonctionner sans surveillance pendant de longues périodes, même en l'absence de lumière. Cela augmente considérablement l'utilisation de la machine et libère les opérateurs qualifiés pour qu'ils se concentrent sur des tâches plus complexes telles que le contrôle de la qualité et la programmation. Cette simple étape permet d'augmenter la production sans augmentation proportionnelle des coûts de main-d'œuvre.

Le tableau ci-dessous illustre l'impact de l'automatisation sur le coût par pièce.

| Métrique | Chargement manuel | Chargement automatisé | Impact |

|---|---|---|---|

| Utilisation des machines | 60-70% | 90-95% | ~30% d'augmentation du temps productif |

| Main d'œuvre par pièce | Haut | Faible | Réduction significative des coûts de main-d'œuvre directe |

| Cohérence | Variable | Haut | Des taux de rebut plus faibles, une meilleure qualité |

| Temps de préparation | Modéré | Faible (avec les systèmes de changement rapide) | Changements plus rapides entre les travaux |

En intégrant ces stratégies opérationnelles, vous passez de la simple fabrication de pièces à leur fabrication intelligente. Chaque décision est étayée par des données et chaque processus est affiné pour une efficacité maximale, ce qui garantit que votre décolletage CNC est aussi rentable que possible.

La véritable optimisation des coûts dans le décolletage CNC n'est pas une solution ponctuelle, mais un processus continu. Elle commence par une conception et une sélection intelligentes des matériaux afin d'éviter les dépenses inutiles dès le départ. Cette approche proactive est ensuite soutenue par des pratiques d'atelier très efficaces, axées sur la maximisation du temps de fonctionnement des machines et l'exécution de lots de taille optimale. En tirant parti de l'automatisation et de la connaissance des données, vous pouvez affiner chaque aspect de la production et transformer votre processus de fabrication en une opération allégée, rentable et extrêmement fiable.

Faites progresser le décolletage CNC avec PTSMAKE dès aujourd'hui

Prêt à améliorer vos projets de décolletage CNC ? Contactez PTSMAKE pour un devis rapide et détaillé et découvrez la précision, la durabilité et l'efficacité de la prochaine génération. Découvrez comment notre expertise en matière d'usinage multi-axes, d'inspection intelligente et de matériaux innovants peut transformer votre chaîne d'approvisionnement.

Comprendre comment le système de mouvement central de la machine détermine la précision finale de vos pièces. ↩

Comprenez l'impact environnemental complet de vos choix de matériaux, du début à la fin, grâce à ce guide détaillé. ↩

Découvrez comment cette technologie va au-delà des simples caméras pour permettre une prise de décision intelligente et automatisée dans l'industrie manufacturière. ↩

Découvrez comment les propriétés directionnelles d'un matériau peuvent influer sur les stratégies d'usinage CNC et les performances des pièces. ↩

Découvrez comment ce traitement de surface renforce la durabilité et la résistance à la corrosion des pièces critiques. ↩

Découvrez comment cette étape critique traduit les instructions CAM universelles dans le langage unique que votre machine CNC spécifique comprend. ↩

Comprendre comment la science du frottement et de l'usure peut vous aider à sélectionner de meilleurs outils et liquides de refroidissement, prolongeant ainsi la durée de vie des outils. ↩