De nombreux ingénieurs se débattent avec des projets d'usinage CNC du bronze, confrontés à des défis inattendus en matière de matériaux, à des complications de conception et à des problèmes de performance. La frustration s'accroît lorsque les pièces ne répondent pas aux spécifications, que des retards de production se produisent ou que les coûts dépassent les prévisions budgétaires.

L'usinage CNC du bronze nécessite la compréhension des propriétés spécifiques du matériau, la sélection correcte de l'alliage et l'optimisation des paramètres d'usinage. Le succès dépend de l'adéquation entre les nuances de bronze et les applications, de la mise en œuvre de principes de conception corrects et du respect de pratiques de fabrication éprouvées.

Je travaille sur des projets d'usinage du bronze chez PTSMAKE depuis plus de 15 ans, et j'ai pu constater que de petites décisions de conception peuvent faire la différence entre un projet et son échec. La différence entre un composant en bronze réussi et un composant problématique se résume souvent à la compréhension des caractéristiques uniques du matériau et à l'application de la bonne approche de fabrication. Ce guide vous accompagne depuis la sélection de l'alliage jusqu'à l'inspection finale, en vous donnant les connaissances pratiques nécessaires pour éviter les pièges les plus courants et fournir des pièces en bronze de haute performance qui répondent à vos spécifications exactes.

Principales propriétés du bronze pertinentes pour l'usinage CNC ?

Avez-vous déjà choisi un matériau qui semblait idéal sur le papier, pour finalement le voir s'user et tomber en panne de manière inattendue dans une application critique ? Cette situation peut entraîner des temps d'arrêt coûteux et des modifications de conception.

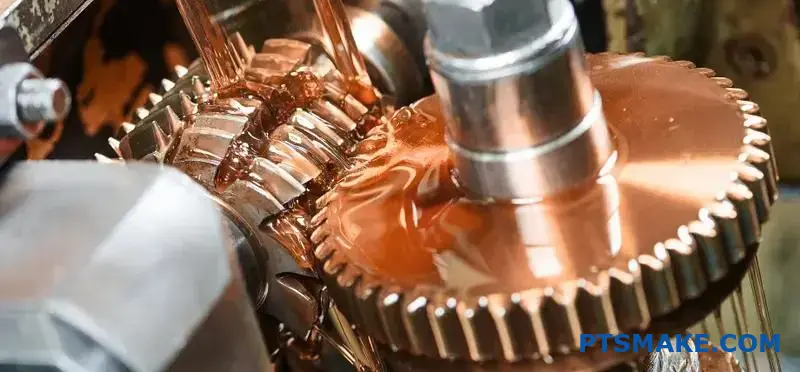

Le bronze est un choix de premier ordre pour l'usinage CNC en raison de sa résistance exceptionnelle à l'usure, de son faible coefficient de frottement et de sa résistance supérieure à la corrosion. Ces propriétés, associées à une bonne usinabilité et à une bonne conductivité thermique, garantissent des pièces durables et performantes telles que les roulements, les bagues et les engrenages.

Comprendre les principaux avantages mécaniques du bronze

Lors de la sélection d'un matériau pour des pièces mécaniques exigeantes, ce sont les propriétés fondamentales qui font la différence entre le succès et l'échec. Dans le cas du bronze, ses atouts ne sont pas seulement théoriques ; ils se traduisent directement en termes de fiabilité. Dans l'usinage CNC des composants en bronze, nous tirons constamment parti de ces caractéristiques pour répondre aux spécifications strictes des industries à fort enjeu.

Résistance exceptionnelle à l'usure

L'un des attributs les plus célèbres du bronze est sa capacité à résister au frottement et à l'usure. Cela est particulièrement vrai pour les alliages comme le bronze d'aluminium (C95400), qui possèdent une résistance et une dureté élevées. Cette résistance n'est pas seulement une question de durabilité de la surface ; il s'agit de maintenir l'intégrité dimensionnelle sur des millions de cycles. Lorsque deux surfaces métalliques glissent l'une contre l'autre, le risque d'adhérence et de transfert de matière est élevé. La structure cristalline unique du bronze minimise cet effet, ce qui en fait un matériau de choix pour les engrenages et les plaques d'usure. Une pièce qui résiste à l'usure dure plus longtemps, réduit les calendriers de maintenance et offre un meilleur retour sur investissement.

Propriétés de surface à faible frottement

Certains alliages de bronze, en particulier les bronzes pour roulements comme le C93200, ont des caractéristiques de frottement intrinsèquement faibles. Cette caractéristique est souvent décrite comme un "pouvoir lubrifiant". Le matériau lui-même contribue à créer une interface lisse et à faible résistance entre les pièces en mouvement. Cette propriété est cruciale dans les applications où une lubrification régulière est difficile, voire impossible. Elle réduit la chaleur de fonctionnement, minimise la perte d'énergie et empêche le processus destructeur de l'usure. galvaudage1Le bronze est un matériau autolubrifiant, où les surfaces se soudent essentiellement sous l'effet de la pression. D'après l'expérience de PTSMAKE, cette qualité d'autolubrification est l'une des principales raisons pour lesquelles les clients choisissent le bronze pour des bagues sur mesure conçues pour des charges lourdes et des opérations à faible vitesse.

Une comparaison rapide des alliages de bronze les plus courants met en évidence ces atouts :

| Alliage de bronze | Résistance à la traction (MPa) | Dureté (Brinell) | Caractéristiques principales |

|---|---|---|---|

| C93200 (Bearing Bronze) | 241 | 65 | Excellent pouvoir lubrifiant et capacité d'enrobage |

| C95400 (Bronze aluminium) | 586 | 170 | Grande solidité et résistance à l'usure |

| C51000 (Bronze phosphoreux) | 320 | 80 | Bonne résistance à la fatigue et élasticité |

Ce tableau montre que vous pouvez sélectionner un alliage de bronze en fonction du défi mécanique auquel vous êtes confronté, qu'il s'agisse d'une force brute ou d'un fonctionnement en douceur.

L'impact des propriétés sur les performances et l'usinabilité

Comprendre les propriétés du bronze est une chose ; savoir comment elles influencent les performances des pièces dans le monde réel est ce qui compte vraiment pour les ingénieurs et les concepteurs de produits. Les avantages théoriques de la résistance à l'usure ou de la conductivité thermique deviennent des avantages tangibles dans l'application finale, et ils affectent également le processus de fabrication lui-même.

Stabilité thermique et dimensionnelle

Le bronze présente une excellente conductivité thermique par rapport aux aciers. Dans les applications telles que les roulements et les bagues qui génèrent une chaleur de frottement importante, le bronze dissipe efficacement cette chaleur loin de la surface de contact. Cela évite la surchauffe, qui peut entraîner la dégradation des lubrifiants et la dilatation des pièces au-delà des tolérances spécifiées. Cette stabilité thermique garantit la stabilité dimensionnelle. Une pièce en bronze usinée par CNC conservera ses dimensions précises même si les températures de fonctionnement fluctuent, ce qui est essentiel pour maintenir le jeu et l'ajustement dans un assemblage de précision. Cette fiabilité sous contrainte thermique est un avantage majeur en termes de performances.

Résistance imbattable à la corrosion

La capacité du bronze à résister à la corrosion est légendaire. Il forme une couche extérieure protectrice, ou patine, lorsqu'il est exposé aux éléments, ce qui empêche une dégradation plus profonde. Il s'agit donc d'un choix exceptionnel pour le matériel maritime, les composants de pompes et les vannes utilisées dans le traitement chimique. Contrairement à de nombreux aciers qui rouillent et se grippent, les composants en bronze peuvent fonctionner pendant des décennies dans l'eau salée ou dans des environnements légèrement corrosifs. Dans le cadre de projets antérieurs, nous avons usiné des raccords en bronze pour des applications navales qui remplaçaient des pièces en acier inoxydable, ce qui a permis à notre client de bénéficier d'une durée de vie beaucoup plus longue et de réduire ses coûts de maintenance à long terme.

L'avantage de l'usinabilité

Du point de vue de la fabrication, les propriétés du bronze en font un excellent matériau pour l'usinage CNC. Il est généralement considéré comme un alliage à "usinage libre", ce qui signifie qu'il produit des copeaux petits et gérables, qu'il exerce moins de force sur l'outil de coupe et qu'il permet des vitesses de coupe plus élevées par rapport à des matériaux plus durs comme l'acier inoxydable ou l'Inconel. Cela se traduit par plusieurs avantages clés :

- Des délais de production plus courts : Nous pouvons usiner des pièces en bronze plus rapidement.

- Durée de vie de l'outil plus longue : Les outils de coupe durent plus longtemps, ce qui réduit les coûts d'outillage.

- Finitions de surface supérieures : Il est plus facile d'obtenir une finition de surface lisse et précise directement à partir de la machine.

Cette usinabilité rend l'ensemble du processus de création de pièces en bronze de haute précision plus efficace et plus rentable.

| Application | Exigences principales en matière de propriété | Impact sur les performances |

|---|---|---|

| Engrenages et vis sans fin | Grande solidité et résistance à l'usure | Prévient la déformation et la rupture des dents sous de lourdes charges. |

| Bagues et paliers | Faible friction et conductivité thermique | Réduit la chaleur de fonctionnement et assure une rotation en douceur. |

| Raccords marins | Résistance à la corrosion | Garantit une longue durée de vie dans les environnements salins difficiles. |

| Composants des vannes | Stabilité dimensionnelle et dureté | Assure l'étanchéité et prévient les fuites au fil du temps. |

La combinaison unique des propriétés du bronze en fait un matériau incroyablement polyvalent et fiable pour l'usinage CNC. Sa résistance inhérente à l'usure, sa nature à faible friction et son excellente résistance à la corrosion offrent des avantages tangibles en termes de performances. Ces attributs, associés à sa stabilité thermique et à sa bonne usinabilité, garantissent que les composants tels que les roulements, les engrenages et les bagues sont non seulement conformes aux spécifications, mais qu'ils offrent également une durée de vie longue et efficace dans les applications les plus exigeantes. C'est un matériau qui fonctionne vraiment sous pression.

Choisir le bon alliage de bronze pour les projets CNC.

Avez-vous déjà choisi un alliage de bronze qui semblait parfait sur la fiche technique, mais qui s'est avéré moins performant ou défaillant sur le terrain ? Un mauvais choix peut entraîner des retouches coûteuses et des retards.

Choisir le bon bronze pour l'usinage CNC, c'est faire correspondre les propriétés spécifiques de l'alliage - solidité, résistance à la corrosion et usinabilité - aux exigences uniques de l'application. Par exemple, le C932 est idéal pour les roulements, le C954 excelle dans les utilisations à haute résistance et le C630 est un excellent choix pour les environnements marins.

Lorsqu'on se lance dans l'usinage CNC du bronze, il est facile de se perdre dans la multitude d'alliages disponibles. Chacun d'entre eux a une personnalité unique, un ensemble spécifique de forces et de faiblesses. Dans nos projets à PTSMAKE, nous commençons souvent par réduire le nombre d'alliages à quelques choix communs et fiables. Comprendre ces alliages de base est la première étape pour prendre une décision éclairée pour votre projet.

Les alliages de bronze les plus courants dans l'usinage CNC

Examinons les alliages les plus courants avec lesquels nous travaillons fréquemment. Ils couvrent un large éventail d'applications et constituent un point de départ solide pour presque toutes les conceptions.

C932 Bronze pour roulements (SAE 660)

Il s'agit sans doute de l'alliage de bronze le plus connu. Son nom dit tout : c'est un matériau fantastique pour les roulements, les bagues et d'autres applications sujettes à l'usure. La teneur en plomb de sa composition lui confère un excellent pouvoir lubrifiant, qui permet de réduire les frottements et d'éviter le grippage. Cependant, cette même teneur en plomb signifie qu'il ne convient pas aux applications impliquant des aliments ou de l'eau potable. Son usinabilité est excellente, ce qui en fait l'un des matériaux préférés de nombreux ateliers d'usinage.

Bronze aluminium C954

Lorsque vous avez besoin de résistance et de robustesse, le C954 est l'alliage qu'il vous faut. Ce n'est pas pour rien qu'il s'agit de l'un des bronzes d'aluminium les plus populaires. Il offre une résistance supérieure à l'usure et à la corrosion, en particulier dans l'eau salée et les acides non oxydants. Bien qu'il soit incroyablement solide, son usinabilité est inférieure à celle du C932. L'usinage de ce bronze nécessite des réglages rigides et un outillage tranchant pour éviter l'écrouissage. Il est également sensible aux galvaudage2 lorsqu'ils sont en contact avec des matériaux similaires soumis à une charge.

C630 Bronze nickel-aluminium

Pour les environnements extrêmes, le C630 est très performant. L'ajout de nickel renforce sa solidité et sa résistance à la corrosion déjà impressionnantes, en particulier à des températures plus élevées. Il est souvent utilisé dans les applications aérospatiales, la quincaillerie marine et les équipements industriels lourds. Sa résistance a cependant un coût : il est plus difficile à usiner que le C932 ou même le C954.

Voici une comparaison rapide de ces alliages courants, basée sur nos essais internes et les données de nos projets :

| Code de l'alliage | Nom commun | Usinabilité (classement) | Résistance à la traction (approximative) | Caractéristiques principales |

|---|---|---|---|---|

| C932 | Palier Bronze | 70 | 35 ksi | Excellent pouvoir lubrifiant, usage général |

| C954 | Aluminium Bronze | 60 | 85 ksi | Haute résistance, résistance à l'usure |

| C630 | Nickel-Aluminium Bronze | 30 | 110 ksi | Résistance extrême et résistance à la corrosion |

| C544 | Bronze phosphoreux | 80 | 68 ksi | Bonnes qualités de ressort, conductivité |

Ce tableau donne un aperçu de la situation, mais la véritable magie consiste à faire correspondre ces propriétés à vos besoins spécifiques.

Comprendre les propriétés fondamentales des alliages de bronze est une chose, appliquer ces connaissances à un projet réel en est une autre. Le meilleur alliage sur le papier peut ne pas être le choix le plus pratique ou le plus rentable pour votre application spécifique. Il s'agit d'un exercice d'équilibre où vous devez mettre en balance les exigences de performance avec des facteurs tels que la complexité de fabrication et le budget. C'est là que l'expérience joue un rôle important dans le processus de prise de décision.

Adapter l'alliage à votre application

La clé du succès dans l'usinage CNC du bronze est de penser dès le départ à l'utilisation finale de la pièce. Quel est le rôle de cette pièce et quelles sont les conditions auxquelles elle sera confrontée ?

Applications de support de charge et d'usure

Si votre pièce est une bague, un roulement ou un engrenage, les principales préoccupations sont la lubrification et la résistance à l'usure.

- Charge élevée, vitesse réduite : Le bronze pour roulements C932 est le choix standard dans ce cas. Ses propriétés autolubrifiantes sont parfaites pour éviter le grippage des composants.

- Charge élevée, impact élevé : Pour les pièces soumises à rude épreuve, comme les engrenages ou les plaques d'usure des machines industrielles, le bronze d'aluminium C954 est une bien meilleure option. Sa grande résistance et sa robustesse lui permettent de supporter des chocs et des contraintes importants.

Exigences en matière de conductivité électrique

Le bronze n'est pas aussi conducteur que le cuivre pur, mais certains alliages sont conçus pour des applications électriques.

- Connecteurs et ressorts : Le bronze phosphoreux C544 est un excellent choix. Il combine une bonne conductivité électrique avec de bonnes propriétés élastiques, ce qui le rend idéal pour les contacts électriques, les interrupteurs et les connecteurs qui doivent maintenir une pression dans le temps. Son usinabilité est également un atout important, car elle permet de créer des caractéristiques complexes.

Exposition à des environnements difficiles

La résistance à la corrosion est l'un des attributs les plus connus du bronze, mais tous les alliages ne sont pas égaux, en particulier lorsqu'ils sont confrontés à des produits chimiques ou à des conditions spécifiques.

- Applications marines : Pour les pièces exposées à l'eau salée, telles que les hélices, les composants de pompes ou les corps de vannes, les bronzes d'aluminium comme le C954 et les bronzes nickel-aluminium comme le C630 sont les meilleurs candidats. Ils forment une couche d'oxyde résistante et protectrice qui résiste exceptionnellement bien à la corrosion marine.

- Exposition chimique : Si une pièce doit être exposée à des produits chimiques industriels spécifiques, vous devez vérifier la compatibilité de l'alliage. Par exemple, certains bronzes donnent de mauvais résultats en présence d'acides oxydants ou de certains composés sulfurés. Lors de projets antérieurs avec nos clients, nous avons toujours croisé les spécifications des matériaux avec les tableaux d'exposition aux produits chimiques afin d'éviter des défaillances coûteuses en cours de route.

En fin de compte, le processus de sélection est une conversation entre les exigences de la conception et les capacités du matériau.

Le choix de l'alliage de bronze approprié pour votre projet CNC ne se limite pas à une simple sélection dans une liste. Il implique une analyse minutieuse des besoins spécifiques de votre application. Prenez en compte des facteurs tels que la charge, l'usure et l'exposition à l'environnement. Des alliages comme le C932 excellent dans les applications de roulements, tandis que le C954 offre une résistance supérieure pour les pièces à fort impact. Pour les environnements marins ou chimiques difficiles, le C630 offre une résistance robuste à la corrosion. Adapter les propriétés de l'alliage à la fonction de la pièce est la clé pour garantir des performances et une fiabilité à long terme.

Applications industrielles des composants en bronze usinés CNC.

Vous avez du mal à trouver un matériau qui résiste à la fois aux pressions extrêmes, à la corrosion et à la friction ? La défaillance de votre composant pourrait être due à une inadéquation des matériaux, et non à un défaut de conception.

Les composants en bronze usinés CNC sont la solution dans les secteurs exigeants tels que la marine, l'exploitation minière et l'hydraulique. Leur résistance exceptionnelle à l'usure et à la corrosion, ainsi que leur faible coefficient de frottement en font la solution idéale pour les pièces critiques telles que les roulements, les bagues et les vannes, garantissant ainsi la fiabilité là où d'autres matériaux échouent.

Le bronze n'est pas un matériau unique ; il s'agit d'une famille d'alliages, chacun présentant des atouts uniques. Cette polyvalence est la raison pour laquelle il est la pierre angulaire de tant d'applications lourdes. Lorsque nous parlons d'usinage CNC du bronze, nous parlons de la création de pièces incroyablement précises qui peuvent faire face à certaines des tâches les plus difficiles.

L'épine dorsale de l'industrie lourde : Exploitation minière et hydraulique

Dans les secteurs de l'exploitation minière et de l'hydraulique, les pannes d'équipement ne sont pas seulement un inconvénient, mais un événement coûteux et dangereux. Les composants sont constamment soumis à d'immenses pressions, à de lourdes charges et à des environnements abrasifs. C'est là que le bronze brille.

Bagues et roulements : Les héros méconnus

Les bagues et les roulements en bronze sont essentiels pour les machines lourdes. Ils réduisent le frottement entre les pièces mobiles, évitant ainsi l'usure. Contrairement à de nombreux autres métaux, le bronze peut supporter des charges élevées et des vitesses lentes sans se gripper. Son excellente tribologique3 Les propriétés de l'alliage de bronze à haute résistance font qu'il peut souvent fonctionner avec une lubrification minimale, ce qui est un énorme avantage dans les environnements sales tels que les mines. D'après nos essais avec des clients du secteur minier, l'utilisation d'un alliage de bronze spécifique à haute résistance pour leurs bagues de concasseurs a permis de prolonger leur durée de vie de plus de 40%.

| Domaine d'application | Propriété Key Bronze | Alliage de bronze commun |

|---|---|---|

| Équipement minier | Résistance élevée à la compression | C93200 (SAE 660) |

| Cylindres hydrauliques | Faible friction | C95400 Bronze aluminium |

| Goupilles pour machines lourdes | Résistance à l'usure | C86300 Bronze au manganèse |

Prospérer dans les eaux difficiles : Applications marines

L'environnement marin est implacable. L'eau salée est très corrosive pour la plupart des métaux, mais le bronze, en particulier le bronze d'aluminium et le bronze de silicium, résiste exceptionnellement bien. C'est pourquoi il est le matériau de prédilection pour une large gamme de composants marins.

Hélices, arbres et accessoires

Des hélices qui doivent résister à la cavitation et à la corrosion aux raccords sous-marins qui doivent rester étanches et solides pendant des années, le bronze est le choix de confiance. Sa résistance à l'encrassement biologique - l'accumulation de micro-organismes - est un autre avantage clé, qui réduit les besoins de maintenance. Nous procédons souvent à l'usinage CNC du bronze pour des pièces telles que les arbres de gouvernail et les vannes de pompe à eau de mer, où la fiabilité est une question de sécurité. La précision de l'usinage CNC garantit des ajustements et des joints parfaits, ce qui est essentiel lorsque vous êtes à des kilomètres de la côte.

Au-delà des secteurs à usage intensif, le bronze joue un rôle essentiel dans les applications qui requièrent un mélange unique de propriétés électriques et de facilité de fabrication. La précision offerte par l'usinage CNC ouvre encore plus de possibilités pour cet alliage ancien dans la technologie moderne.

Puissance et précision : Composants électriques

Vous n'associez peut-être pas immédiatement le bronze aux applications électriques, mais certains alliages sont parfaits pour des rôles spécifiques. Il n'est pas aussi conducteur que le cuivre pur, mais sa solidité accrue et sa résistance à la corrosion en font un choix de premier ordre pour les composants qui doivent être à la fois durables et électriquement fonctionnels.

Contacts électriques et connecteurs

Le bronze phosphoreux est un choix populaire pour les contacts électriques, les ressorts et les connecteurs. Il conserve ses propriétés de ressort sur de nombreux cycles et résiste à la corrosion, ce qui garantit une connexion électrique fiable pendant des années. Dans le cadre de projets antérieurs chez PTSMAKE, nous avons usiné des connecteurs en bronze complexes pour des équipements audio haut de gamme et des panneaux de contrôle industriels. Le défi consiste à maintenir des tolérances serrées pour garantir une pression de contact constante, ce pour quoi nos processus d'usinage CNC sont optimisés.

| Composant | Propriété requise | Pourquoi le bronze est-il choisi ? |

|---|---|---|

| Contacts électriques | Bonne conductivité et élasticité | Le bronze phosphoreux résiste à la fatigue et à la corrosion. |

| Outils anti-étincelles | Non-Sparking | Le cuivre au béryllium (un alliage de bronze) est sans danger pour les environnements explosifs. |

| Commutateurs à courant élevé | Solidité et résistance à l'arc | Le bronze d'aluminium supporte mieux les contraintes physiques que le cuivre pur. |

La solution pour les machines sur mesure

Lorsque les ingénieurs conçoivent des machines ou des prototypes uniques, le choix des matériaux est crucial. Ils ont besoin de quelque chose de solide, de fiable et de facile à travailler. Le bronze répond souvent parfaitement à ces exigences.

Engrenages et plaques d'usure sur mesure

L'usinabilité du bronze est un avantage important. Elle nous permet de créer des géométries complexes pour des engrenages sur mesure, des engrenages à vis sans fin et des plaques d'usure avec une grande précision. Ces composants sont souvent utilisés dans les systèmes de transmission de puissance où une faible friction et une grande résistance à l'usure sont nécessaires. Pour un client développant un nouveau bras robotique, nous avons prototypé une série d'engrenages en bronze sur mesure. Le matériau a permis une itération et des essais rapides, car il était facile à usiner tout en étant suffisamment résistant pour supporter les charges opérationnelles, ce qui a aidé le client à mettre son produit sur le marché plus rapidement. L'usinage CNC de pièces en bronze permet de créer ces composants hautement spécifiques de manière rentable, même en faibles volumes.

Des profondeurs d'une mine à la précision d'un interrupteur électrique, le bronze usiné CNC fait ses preuves. Sa combinaison unique de solidité, de résistance à la corrosion, de faible friction et d'usinabilité en fait un matériau indispensable. Il excelle dans les environnements difficiles tels que les systèmes marins et hydrauliques et offre des performances fiables pour les machines et les composants électriques sur mesure. Le bronze est une solution polyvalente pour les ingénieurs confrontés à des défis de conception complexes, garantissant des pièces à la fois durables et fiables.

Considérations relatives à la conception des pièces usinées CNC en bronze.

Vous est-il déjà arrivé de concevoir un composant en bronze qui semblait parfait dans la CAO, mais de devoir faire face à des coûts d'usinage et à des retards inattendus ? Il s'agit d'un scénario courant et frustrant qui peut faire dérailler le calendrier d'un projet.

Pour obtenir des pièces usinées en bronze CNC réussies, il faut se concentrer sur la conception pratique. Il s'agit d'éviter les parois minces, de normaliser la taille des trous pour plus d'efficacité, de garantir l'accès aux outils et de définir clairement les tolérances et les finitions de surface en fonction de la fonction et du budget de la pièce.

Lors de la conception pour l'usinage CNC du bronze, la géométrie de votre pièce est le principal facteur influençant le coût et le délai de livraison. Une pièce facile à usiner sera toujours plus abordable et livrée plus rapidement. La clé est de penser comme un machiniste dès le début.

Épaisseur de la paroi et intégrité structurelle

L'un des problèmes les plus fréquents que nous rencontrons dans les conceptions de pièces en bronze est celui des parois trop minces. Le bronze, bien que solide, peut être sujet à des vibrations et à des broutages pendant l'usinage s'il n'est pas correctement soutenu. Les parois minces peuvent également se déformer sous l'effet de la chaleur générée par l'outil de coupe. Il est alors extrêmement difficile de respecter des tolérances serrées. En règle générale, nous conseillons à nos clients de PTSMAKE de maintenir une épaisseur de paroi minimale de 1,5 mm (0,060 pouce) pour la plupart des alliages de bronze. Pour les pièces plus grandes, il peut être nécessaire d'augmenter l'épaisseur ou d'ajouter des nervures de soutien pour maintenir la rigidité. Une bonne gestion de l'épaisseur des parois permet également de mieux dissiper la chaleur, ce qui peut réduire le risque de défauts de surface.

Standardiser les fonctionnalités pour plus d'efficacité

Chaque outil personnalisé ou opération non standard ajoute du temps et des coûts à votre projet. La standardisation des caractéristiques est un moyen simple de rationaliser le processus de fabrication.

Tailles et profondeurs des trous

Au lieu de spécifier un diamètre de trou personnalisé comme 7,3 mm, vérifiez si un diamètre de perçage standard de 7,5 mm ou 7,0 mm conviendrait. L'utilisation de tailles standard élimine la nécessité d'un outillage spécial. Faites également attention au rapport entre la profondeur et le diamètre. Le perçage d'un trou étroit et profond dans le bronze peut s'avérer difficile en raison de l'évacuation des copeaux et de l'usure de l'outil. Un rapport de 8:1 est généralement une limite sûre pour les opérations de perçage standard. Tout trou plus profond nécessite des techniques spécialisées telles que le perçage à l'aide d'un foret, ce qui augmente le temps de cycle.

Rayons et filets

Il est impossible de créer des angles internes aigus avec un outil de coupe rotatif standard. Ils nécessitent un processus secondaire tel que l'usinage par décharge électrique (EDM), qui augmente considérablement les coûts. Les angles internes doivent toujours être conçus avec un rayon légèrement supérieur à celui de l'outil de coupe. Un rayon plus grand permet d'obtenir une trajectoire de coupe plus rapide et plus lisse, ainsi qu'un meilleur état de surface. Il réduit également les concentrations de contraintes dans la pièce finale.

| Fonctionnalité | Conception non optimale | Optimisé pour l'usinage CNC | Impact |

|---|---|---|---|

| Coins internes | Pointu, R=0mm | R ≥ 1mm (taille d'outil standard) | Réduction du temps machine, réduction des coûts |

| Diamètre du trou | 5,35 mm (sur mesure) | 5,5 mm (standard) | Pas d'outillage spécifique nécessaire, mise en place plus rapide |

| Épaisseur de la paroi | 0,5 mm, sans support | ≥ 1,5 mm, avec des nervures si nécessaire | Prévient les vibrations et les galvaudage4 |

Au-delà des caractéristiques individuelles, l'optimisation de la géométrie globale de la pièce et la définition claire de vos spécifications sont essentielles pour équilibrer les performances et les coûts de fabrication. C'est là qu'une connaissance approfondie du processus CNC s'avère payante.

Optimisation de la géométrie des pièces pour l'accessibilité des outils

Un machiniste doit être en mesure d'atteindre physiquement toutes les surfaces à découper. Les poches profondes avec des ouvertures étroites ou les caractéristiques obstruées par d'autres parties de la géométrie peuvent rendre l'usinage impossible ou nécessiter un outillage hautement spécialisé à longue portée. Lors de la conception, visualisez toujours la façon dont un outil de coupe approchera la pièce. Veillez à ce que le porte-outil et la broche disposent d'un espace suffisant autour des caractéristiques. Dans certains projets, une petite modification de la conception, comme l'élargissement d'un canal ou la modification de l'angle d'une surface, peut faire la différence entre un simple travail à 3 axes et une opération complexe et coûteuse à 5 axes. Simplifier la conception pour qu'elle soit usinée à partir du plus petit nombre possible de réglages se traduira toujours par une réduction des coûts.

Le rôle critique des tolérances et de l'état de surface

Les spécifications relatives à la tolérance et à l'état de surface ont un impact direct et significatif sur le coût de l'usinage CNC des pièces en bronze. Il est essentiel de les définir en fonction de la fonction, et pas seulement de la préférence.

Spécifier judicieusement les tolérances

Des tolérances plus strictes sont exponentiellement plus coûteuses à obtenir. Elles nécessitent des machines plus précises, des équipements d'inspection spécialisés et des vitesses d'usinage plus lentes, autant d'éléments qui augmentent les coûts. Avant d'appliquer une tolérance serrée à l'ensemble d'une pièce, demandez-vous quelles sont les caractéristiques réellement critiques. Par exemple, le diamètre d'un trou pour un roulement monté à la presse nécessite une tolérance très serrée, mais les dimensions extérieures du boîtier dans lequel il est monté peuvent ne pas l'être. N'appliquez des tolérances serrées qu'aux interfaces critiques et aux surfaces fonctionnelles. Pour toutes les autres caractéristiques non critiques, utilisez une tolérance standard plus souple.

Choisir le bon état de surface pour le bronze

Le bronze est souvent choisi pour son apparence et ses propriétés de faible friction, ce qui fait de la finition de surface un élément important. Une finition usinée standard (environ 3,2 μm Ra) est la plus rentable. Si vous avez besoin d'une finition plus lisse pour une surface d'appui ou pour des raisons esthétiques, indiquez-le clairement sur le dessin en utilisant un appel comme 1,6 μm Ra ou 0,8 μm Ra. N'oubliez pas que chaque amélioration de la qualité de la finition nécessite des passes d'usinage supplémentaires ou des processus secondaires tels que le polissage ou le meulage, ce qui augmente le prix final.

| Niveau de tolérance | Exemple d'application | Impact relatif sur les coûts | Processus d'usinage |

|---|---|---|---|

| Lâche (±0,1 mm) | Logement général, caractéristiques non critiques | Coût de base | Fraisage/tournage standard |

| Standard (±0,025 mm) | Pièces d'accouplement, goupilles d'alignement | +20-40% | Fraisage de précision, alésage |

| Serré (±0,005 mm) | Ajustements de roulements, arbres de haute précision | +100-300% | Meulage, honage, rodage |

Une conception efficace pour l'usinage CNC du bronze repose sur des choix pratiques. En évitant les parois trop fines, en normalisant les caractéristiques telles que les trous et les rayons, et en veillant à ce que les outils puissent accéder à toutes les zones, vous réduisez considérablement les coûts. En outre, en ne spécifiant que les tolérances nécessaires et la finition de surface appropriée, vous obtenez une pièce très performante sans dépassement de budget. Ces principes sont essentiels pour combler le fossé entre une excellente conception et un composant manufacturable et rentable.

Procédés de post-usinage et options de finition de surface.

Avez-vous déjà eu l'impression qu'une pièce en bronze parfaitement usinée n'était pas complète ? Ces petites bavures ou ces surfaces incohérentes peuvent compromettre l'ensemble de la conception, affectant à la fois la forme et la fonction.

Les processus de post-usinage tels que l'ébavurage, l'ébarbage et le polissage sont essentiels pour la finition du bronze usiné CNC. Ces techniques améliorent l'esthétique, renforcent la résistance à la corrosion et garantissent que la pièce répond aux exigences dimensionnelles et fonctionnelles finales, transformant ainsi un composant brut en un produit fini prêt pour son application.

Les principes de base de la préparation des surfaces

Une fois l'usinage CNC primaire terminé, la pièce en bronze est rarement prête pour son utilisation finale. Elle nécessite une série d'étapes post-usinage pour affiner sa surface et la préparer à l'assemblage ou à la finition. Ces processus initiaux sont essentiels à la qualité et aux performances de la pièce.

Élimination des imperfections : Ébarbage

La première étape, et la plus critique, est l'ébavurage. Les processus d'usinage, en particulier le fraisage et le perçage, laissent inévitablement de petites arêtes de matière tranchantes, appelées bavures, le long des bords. Si elles ne sont pas éliminées, ces bavures peuvent poser des problèmes d'assemblage, créer des points de concentration de contraintes entraînant la défaillance de la pièce, voire constituer un risque pour la sécurité.

- Ébavurage manuel : Pour les pièces présentant des géométries complexes ou des caractéristiques délicates, nous faisons souvent appel à des techniciens qualifiés pour éliminer manuellement les bavures à l'aide d'outils spécialisés. Cette méthode offre précision et contrôle, et permet de ne pas endommager les surfaces critiques.

- Tumbling (ébavurage en masse) : Pour les lots de pièces plus petites et plus robustes, le culbutage est une solution efficace. Les pièces sont placées dans un tonneau rotatif contenant un matériau abrasif qui élimine doucement les bavures, créant ainsi des arêtes lisses et arrondies.

Faire table rase du passé : Nettoyage et dégraissage

Une fois ébavurée, la pièce doit être soigneusement nettoyée. Les fluides de coupe, les huiles et les particules métalliques microscopiques provenant du processus d'usinage s'accrochent à la surface. Le nettoyage par ultrasons est particulièrement efficace pour les pièces en bronze. Il utilise des ondes sonores à haute fréquence pour créer de minuscules bulles dans une solution de nettoyage, qui délogent les contaminants des caractéristiques les plus complexes et des canaux internes, un processus connu sous le nom de "nettoyage par ultrasons". cavitation5. Une surface parfaitement propre n'est pas négociable pour toute finition ultérieure, comme le placage ou le revêtement, car elle garantit une bonne adhérence.

Le tableau ci-dessous présente les produits de tumbling les plus couramment utilisés pour le bronze et leurs effets.

| Type de média | Abrasivité | Finition du résultat | Meilleur pour |

|---|---|---|---|

| Supports en céramique | Haut | Mat, peut enlever de la matière | Ébavurage agressif, arrondi des bords |

| Supports en plastique | Moyen | Lisse, semi-brillant | Ébavurage polyvalent, pré-polissage |

| Cob de maïs/coquille de noix | Faible | Polissage propre et brillant | Nettoyage léger, polissage, séchage |

Finition avancée pour l'esthétique et la performance

Au-delà de la préparation de base, diverses techniques de finition peuvent être appliquées pour améliorer les propriétés spécifiques des pièces en bronze usinées par CNC. Le choix de la finition dépend entièrement des exigences de l'application, qu'il s'agisse de l'aspect visuel, de la protection de l'environnement ou de l'amélioration de la fonction mécanique.

Polissage pour l'attrait visuel

Lorsque l'aspect d'une pièce en bronze est primordial, rien ne vaut le polissage. Ce processus en plusieurs étapes consiste généralement à utiliser des abrasifs de plus en plus fins pour lisser la surface jusqu'à ce qu'elle atteigne une brillance semblable à celle d'un miroir.

- Polissage mécanique : Il s'agit d'utiliser des meules de polissage et des produits de polissage pour obtenir une finition très brillante. Il est souvent utilisé pour les objets décoratifs, la quincaillerie architecturale et les produits de consommation de luxe, pour lesquels une surface brillante et réfléchissante est souhaitée.

- Électropolissage : Il s'agit d'un processus électrochimique qui enlève une couche microscopique de matériau de la surface. Bien qu'il soit moins courant pour le bronze purement esthétique, il peut produire une finition très lisse, propre et brillante qui améliore également la résistance à la corrosion.

Revêtements protecteurs et fonctionnels

Pour les applications où les pièces en bronze sont exposées à des environnements difficiles ou nécessitent des propriétés de surface améliorées, les revêtements sont la solution.

- Couches transparentes (laquage) : L'application d'une laque transparente est un moyen simple de protéger une surface de bronze poli contre le ternissement et l'oxydation. Elle préserve la couleur et l'éclat naturels du métal tout en constituant une barrière contre l'humidité et l'air.

- Placage : L'application d'une fine couche d'un autre métal, tel que le nickel, l'étain ou même l'or, peut modifier radicalement les propriétés de la pièce en bronze. Par exemple, l'étamage est souvent utilisé sur les connecteurs électriques en bronze pour améliorer la soudabilité et prévenir la corrosion, ce qui est une exigence courante dans les projets que nous avons traités chez PTSMAKE.

- Patine : Il s'agit d'un procédé chimique utilisé pour accélérer le processus de vieillissement naturel du bronze, créant ainsi la patine souhaitée (souvent verte, brune ou noire). Il est principalement utilisé pour des applications artistiques et architecturales afin d'obtenir un aspect antique ou altéré.

Voici un guide pour vous aider à choisir une finition en fonction des utilisations finales courantes :

| Application | Exigence clé | Finition recommandée | Pourquoi il est choisi |

|---|---|---|---|

| Raccords marins | Résistance à la corrosion | Tel qu'usiné ou verni | Permet la formation d'une patine protectrice naturelle ou scelle la surface. |

| Bagues/roulements | Précision dimensionnelle | Ébarbage léger | Elimine les bavures sans altérer de manière significative les tolérances serrées. |

| Garniture décorative | Esthétique haut de gamme | High Polish + Lacquer | Offre une brillance éclatante et empêche le ternissement au fil du temps. |

| Bornes électriques | Conductivité et durabilité | Placage d'étain ou de nickel | Améliore le contact électrique et offre une résistance à l'usure. |

En résumé, les processus de post-usinage ne sont pas une réflexion après coup, mais une étape critique dans la fabrication de pièces en bronze usinées CNC de haute qualité. Des étapes essentielles comme l'ébavurage et le nettoyage aux finitions avancées comme le polissage et le placage, chaque processus a un objectif distinct. Le bon choix améliore non seulement l'aspect de la pièce, mais aussi sa résistance à la corrosion, sa durabilité et ses performances globales. Le choix de la finition appropriée dépend en fin de compte des exigences spécifiques de l'application finale, en équilibrant l'esthétique et les besoins fonctionnels.

Contrôle de la qualité et inspection des pièces CNC en bronze ?

Vous est-il déjà arrivé de recevoir un lot de pièces en bronze qui semblaient parfaites mais qui ont échoué lors de l'assemblage ? Une minuscule erreur dimensionnelle ou un défaut de surface négligé peut faire dérailler l'ensemble du calendrier et du budget de votre projet, ce qui est incroyablement frustrant.

Un contrôle de qualité efficace pour les pièces CNC en bronze implique un processus d'inspection en plusieurs étapes. Ce processus comprend des vérifications dimensionnelles précises à l'aide d'outils tels que les MMT, des évaluations approfondies de l'état de surface et une vérification rigoureuse des tolérances. Une documentation méticuleuse est également essentielle pour s'assurer que chaque pièce répond exactement aux spécifications et fournit une traçabilité complète.

Le contrôle de la qualité n'est pas seulement une étape finale ; c'est une philosophie intégrée à l'ensemble du processus de fabrication. Pour les composants en bronze, dont les propriétés telles que la lubrification et la résistance à la corrosion sont primordiales, un contrôle superficiel ne suffit pas. Un plan d'inspection solide garantit que chaque pièce quittant l'atelier correspond parfaitement à l'intention du concepteur. C'est la garantie ultime que la pièce fonctionnera comme prévu.

Les trois piliers de l'inspection après usinage

Une fois que la machine CNC a terminé son travail, la pièce entre dans une phase de vérification critique. Nous divisons cette phase en trois domaines principaux afin de nous assurer que rien n'a été oublié. Chaque pilier aborde un aspect différent de la qualité de la pièce et, ensemble, ils forment une évaluation complète.

Contrôles de la précision dimensionnelle

Il s'agit de l'inspection la plus fondamentale. La pièce correspond-elle aux numéros figurant sur le dessin ? Nous utilisons une série d'instruments calibrés pour vérifier chaque dimension critique.

- Mesures de base : Pour les caractéristiques plus simples, nous utilisons des pieds à coulisse numériques et des micromètres pour vérifier les longueurs, les diamètres et les épaisseurs. Ces outils sont rapides et précis pour une vérification directe.

- Géométries complexes : Une machine à mesurer tridimensionnelle (MMT) est indispensable pour les pièces présentant des formes complexes, des trous obliques ou des profils complexes. Le palpeur de la MMT touche plusieurs points de la pièce, créant ainsi une carte en 3D que nous pouvons comparer directement au fichier CAO d'origine. Ce processus permet de détecter les moindres écarts qu'il serait impossible de déceler à la main.

Évaluation de la qualité de surface

La surface d'une pièce en bronze est souvent essentielle à sa fonction, en particulier dans les applications impliquant des composants mobiles ou des joints.

- Inspection visuelle : La première étape consiste toujours à rechercher des défauts évidents tels que des rayures, des bavures dues à l'usinage ou des décolorations.

- Mesures quantitatives : Pour les applications nécessitant une texture spécifique, nous utilisons un testeur de rugosité de surface (profilomètre). Cet instrument mesure les pics et les creux microscopiques de la surface et fournit une valeur quantifiable telle que Ra (Roughness Average). Cela permet de s'assurer, par exemple, que la surface d'un roulement est suffisamment lisse pour minimiser le frottement.

Vérification de la tolérance

Les tolérances définissent la plage de variation acceptable pour une dimension. C'est en les vérifiant que l'on distingue une bonne pièce d'une pièce parfaite. Une pièce peut être dimensionnellement correcte en moyenne mais échouer si elle dépasse ses limites de tolérance. Nous vérifions non seulement les tolérances dimensionnelles, mais aussi celles définies par Dimensionnement et tolérancement géométriques6qui contrôle la forme, l'orientation et l'emplacement des éléments les uns par rapport aux autres.

Au-delà du contrôle de la pièce elle-même, les instruments et les données qu'ils génèrent constituent l'épine dorsale d'un système de qualité fiable. Sans les bons outils et un processus de documentation solide, l'inspection devient incohérente et perd de sa valeur. Il s'agit d'un aspect non négociable de la fabrication professionnelle, en particulier dans le contexte de l'industrie automobile. usinage cnc bronze pour les applications critiques.

Les outils et la documentation qui garantissent la qualité

Vous pouvez avoir le meilleur processus d'inspection au monde, mais il ne sert à rien sans des outils correctement calibrés et une documentation rigoureuse. C'est là que s'établit la confiance et que la conformité est prouvée.

Utilisation d'instruments de mesure de précision

La qualité de votre inspection est limitée par la qualité de vos outils. S'appuyer sur des instruments non calibrés ou inadaptés, c'est courir à la catastrophe.

- L'étalonnage est essentiel : Chez PTSMAKE, tous nos instruments de mesure, des pieds à coulisse aux MMT, font l'objet d'un étalonnage régulier traçable aux normes nationales. Cela garantit que lorsque nous mesurons une dimension, la lecture est précise et fiable. Un outil non calibré peut vous amener à accepter de mauvaises pièces et à rejeter les bonnes.

- Le bon outil pour le bon travail : Nous adaptons l'instrument à la tolérance. Vous n'utiliseriez pas un mètre ruban pour vérifier une tolérance de ±0,01 mm. La "règle des 10 pour 1" est une bonne ligne directrice : l'instrument de mesure doit être dix fois plus précis que la tolérance mesurée.

Le tableau ci-dessous présente quelques instruments courants et leurs applications typiques pour les pièces en bronze.

| Instrument | Meilleur pour | Niveau de précision | Cas d'utilisation typique (pièces en bronze) |

|---|---|---|---|

| Pied à coulisse numérique | Contrôles dimensionnels rapides et généraux | Modéré | Longueur totale, largeur, diamètres extérieurs |

| Micromètre | Mesure de haute précision du diamètre et de l'épaisseur | Haut | Diamètres des arbres, épaisseur des parois |

| CMM (machine à mesurer les coordonnées) | Géométries 3D complexes, tolérances serrées | Très élevé | Boîtiers complexes, pièces à fonctions multiples |

| Testeur de rugosité de surface | Quantification de l'état de surface (Ra) | Haut | Surfaces d'appui, faces d'étanchéité |

L'importance de la documentation

La documentation n'est pas une simple formalité administrative, c'est l'enregistrement officiel de la qualité.

- Traçabilité : Dans des secteurs comme l'aérospatiale et le médical, la traçabilité est obligatoire. Les rapports d'inspection qui relient une pièce spécifique au lot de matières premières, à la machine sur laquelle elle a été fabriquée et à l'inspecteur qui l'a approuvée fournissent un historique complet.

- Conformité et certification : Nous fournissons des documents tels que des rapports d'inspection du premier article (FAIR) et des certificats de conformité (CoC) pour prouver que les pièces sont conformes à toutes les spécifications des dessins et aux normes industrielles.

- Amélioration continue : En analysant les données d'inspection au fil du temps, nous pouvons identifier les tendances et les problèmes potentiels dans les domaines suivants

usinage cnc bronzeavant qu'ils ne conduisent à des défauts. Cette approche fondée sur les données nous permet d'affiner nos méthodes et de fournir des pièces toujours meilleures.

En résumé, une stratégie complète de contrôle de la qualité est essentielle pour produire des pièces CNC en bronze fiables. Cela implique des étapes d'inspection méticuleuses couvrant la précision dimensionnelle, la qualité de la surface et la vérification des tolérances. Ce processus s'appuie sur l'utilisation d'instruments de mesure calibrés et de haute précision, ainsi que sur une documentation complète. Cette approche rigoureuse permet non seulement de s'assurer que chaque pièce est conforme aux spécifications, mais aussi de fournir la traçabilité et la conformité requises pour les applications critiques, transformant ainsi un composant usiné en une pièce fiable et performante.

Défis et solutions pour l'usinage de pièces complexes en bronze ?

Avez-vous déjà été confronté à la frustration de voir une pièce en bronze se déformer quelques instants après l'usinage, ou à des bavures qui ruinent une finition de surface parfaitement bonne ? Cela peut rapidement transformer un travail rentable en une reprise coûteuse.

Pour relever les défis de l'usinage CNC du bronze, il faut adopter une approche à multiples facettes. Les solutions clés comprennent la mise en œuvre d'une fixation robuste pour contrer le mouvement du matériau, l'utilisation de liquides de refroidissement appropriés pour gérer l'accumulation de chaleur et l'application de stratégies CNC avancées telles que des parcours d'outils optimisés et des outils tranchants pour prévenir la formation de bavures et garantir la précision dimensionnelle.

Le bronze, bien qu'apprécié pour ses propriétés, présente un ensemble unique d'obstacles à l'usinage CNC. Contrairement à l'acier ou à l'aluminium, ses caractéristiques exigent une approche plus nuancée. Comprendre ces défis est la première étape vers la maîtrise du processus. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons identifié trois problèmes principaux qui apparaissent systématiquement lorsqu'il s'agit de composants complexes en bronze.

Comprendre le mouvement et le gauchissement des matériaux

Les alliages de bronze, en particulier ceux à forte teneur en cuivre, sont relativement souples et ont un coefficient de dilatation thermique élevé. Cette combinaison est une recette pour les problèmes. Lorsque l'outil de coupe génère de la chaleur, le matériau se dilate. Lorsqu'il refroidit, il se contracte, souvent de manière irrégulière. Cela peut entraîner des déformations, des courbures ou d'autres imprécisions dimensionnelles qui rendent la pièce inutilisable. Cette situation est particulièrement problématique pour les pièces à parois minces ou à caractéristiques complexes, pour lesquelles la stabilité du matériau est déjà compromise. Nous avons vu des pièces conformes aux spécifications sur la machine, mais qui échouent à l'inspection une fois qu'elles ont été refroidies à température ambiante.

Gérer l'accumulation de chaleur excessive

La chaleur est le principal ennemi de l'usinage CNC du bronze. La nature gommeuse du matériau peut entraîner la soudure des copeaux à l'outil de coupe, ce qui augmente la friction et génère encore plus de chaleur. Cette accumulation thermique ne provoque pas seulement un gauchissement ; elle peut également entraîner une usure prématurée de l'outil, un durcissement de la surface du matériau et une mauvaise finition de la surface. La chaleur peut même modifier les propriétés métallurgiques de l'alliage de bronze à un niveau microscopique, ce qui affecte ses performances dans l'application finale. L'un des effets les plus subtils mais les plus dommageables est l'altération de l'alliage de bronze. galvaudage7L'outil est alors soumis à une friction entre la pièce à usiner et l'outil, ce qui conduit à une défaillance catastrophique.

Le problème persistant de la formation des bavures

Les bavures sont un autre problème courant. Le bronze étant très ductile, il a tendance à être poussé ou "étalé" par l'outil de coupe au lieu d'être cisaillé proprement. Il en résulte de petites arêtes de matière surélevées - les bavures - le long de la trajectoire de l'outil. Bien qu'elles puissent sembler mineures, les bavures peuvent :

- Interférer avec l'assemblage des pièces en contact les unes avec les autres.

- Les bords tranchants présentent un risque pour la sécurité.

- Se brisent pendant le fonctionnement, ce qui peut contaminer des systèmes sensibles.

L'élimination des bavures nécessite des opérations secondaires, ce qui ajoute du temps et des coûts au processus de production. L'objectif est toujours de minimiser leur formation.

| Défi | Cause première | Conséquence |

|---|---|---|

| Mouvement des matériaux | Dilatation thermique élevée, faible rigidité | Imprécision dimensionnelle, gauchissement |

| Accumulation de chaleur | Friction, soudage par copeaux | Usure de l'outil, écrouissage, mauvaise finition |

| Formation des bavures | Ductilité des matériaux | Coûts de main-d'œuvre supplémentaires, problèmes d'assemblage |

Pour réussir à usiner des composants complexes en bronze, il faut moins lutter contre les propriétés du matériau que travailler avec elles. Grâce à de nombreux projets, nous avons affiné nos stratégies pour transformer ces défis en variables prévisibles et gérables. La bonne combinaison d'installation physique, de programmation et d'outillage fait toute la différence.

Solutions pour la fixation et le maintien en position

Pour lutter contre les mouvements de matière, votre stratégie de maintien doit être solide comme le roc sans déformer la pièce.

Fixation à faible contrainte

Au lieu d'appliquer une force de serrage massive à un ou deux endroits, nous utilisons plusieurs points de contact avec une pression plus faible et uniformément répartie. Les mâchoires souples fabriquées sur mesure pour s'adapter au contour de la pièce sont excellentes à cet égard. Pour les pièces particulièrement délicates, nous pouvons utiliser un mandrin à vide ou même un adhésif spécialisé pour les opérations initiales avant de passer à des pinces plus traditionnelles.

Séquence d'usinage stratégique

L'ordre des opérations est important. Nous commençons souvent par effectuer des passes d'ébauche sur toutes les caractéristiques, en laissant une petite quantité de matière. Ensuite, il se peut que nous débridions et rebridions la pièce pour éliminer toute contrainte induite avant d'effectuer les passes de finition. Ce processus en deux étapes permet de garantir la stabilité des dimensions finales.

Stratégies en matière de liquide de refroidissement et d'outillage

La gestion de la chaleur et des bavures se résume à ce qui se passe au niveau de l'arête de coupe.

Application du liquide de refroidissement

Un arrosage régulier avec un liquide de refroidissement de haute qualité n'est pas négociable. Il remplit trois fonctions : lubrifier la coupe, refroidir la pièce et l'outil et, surtout, évacuer les copeaux de la zone de coupe. Dans certaines de nos applications, nous avons constaté que les systèmes d'arrosage à haute pression et à travers la broche sont particulièrement efficaces pour empêcher le soudage des copeaux et évacuer les copeaux des poches ou des trous profonds.

Sélection et géométrie des outils

Le tranchant est essentiel. Nous utilisons des outils avec des angles de coupe positifs et des goujures hautement polies, conçus spécifiquement pour les matériaux non ferreux. Ces géométries favorisent une action de cisaillement propre et aident les copeaux à s'enrouler et à s'évacuer en douceur. Les outils revêtus peuvent également réduire la friction, mais le revêtement doit être compatible avec le bronze pour éviter les réactions chimiques indésirables.

| Solution | Défi(s) ciblé(s) | Notes de mise en œuvre |

|---|---|---|

| Fixation à faible contrainte | Mouvement des matériaux | Utilisez des points de serrage multiples, des mâchoires souples ou des mandrins à vide. |

| Parcours d'outils optimisés | Accumulation de chaleur, formation de bavures | Utiliser le fraisage trochoïdal, le fraisage en avalant et l'engagement constant de l'outil. |

| Utilisation correcte du liquide de refroidissement | Accumulation de chaleur, formation de bavures | Utiliser un liquide de refroidissement à haute pression pour lubrifier et dégager les copeaux. |

| Des outils pointus et spécifiques | Formation de bavures, accumulation de chaleur | Utiliser des outils avec des angles de coupe positifs élevés et des goujures polies. |

Pour maîtriser les complexités de l'usinage CNC du bronze, il faut s'attaquer directement aux défis qui lui sont inhérents. Des problèmes tels que le mouvement de la matière, l'accumulation de chaleur et la formation de bavures peuvent compromettre la qualité s'ils sont ignorés. Cependant, la mise en œuvre de solutions stratégiques - telles que des fixations robustes et peu contraignantes, une gestion efficace du liquide de refroidissement et l'utilisation d'outils pointus et spécifiques aux matériaux avec des parcours d'outils optimisés - permet de surmonter ces obstacles. Cette approche proactive garantit la production de composants en bronze dimensionnellement précis avec une excellente intégrité de surface, répondant aux spécifications exigeantes requises dans les applications de haute performance.

Conseils de conception pour les ingénieurs : Garantir la fabricabilité et la performance.

Vous est-il déjà arrivé de concevoir un composant en bronze qui semblait parfait dans la CAO, pour ensuite être confronté à des devis de production ahurissants ou à des défaillances inattendues sur le terrain ? Cet écart entre l'intention de la conception et la réalité de la fabrication est un casse-tête courant dans le domaine de l'ingénierie.

Pour garantir à la fois la fabricabilité et les performances des pièces en bronze usinées par CNC, les ingénieurs doivent trouver un équilibre entre la complexité de la conception et les limites pratiques de la production. Les stratégies clés comprennent la simplification de la géométrie, la spécification de tolérances réalistes, la conception pour un outillage standard, l'intégration de caractéristiques pour réduire l'assemblage et la planification de la maintenance future.

L'équilibre entre performance et praticité

L'objectif ultime est de créer une pièce qui remplit parfaitement sa fonction pendant toute la durée de vie prévue. Toutefois, pour y parvenir, il ne faut pas que la pièce soit difficile ou coûteuse à fabriquer. Il s'agit de trouver le juste milieu entre les exigences de performance et l'efficacité de la production. Cet équilibre est crucial pour tout projet impliquant l'usinage CNC du bronze.

Épaisseur de la paroi et rayons internes

Les alliages de bronze, bien que résistants, sont plus souples que l'acier. Cela influe sur leur comportement lors de l'usinage.

- Murs minces : La conception de parois trop fines peut entraîner un broutage ou une déformation lorsque la pièce est serrée dans la machine CNC. En règle générale, pour la plupart des alliages de bronze, nous recommandons de maintenir une épaisseur de paroi supérieure à 1,5 mm (0,060 pouce) afin de préserver l'intégrité structurelle pendant le processus d'usinage.

- Rayons internes : Les angles internes aigus sont un piège classique en matière de conception. Ils nécessitent de très petits outils de coupe spécialisés, fragiles et lents. Pire encore, ils créent des points de concentration de contraintes qui peuvent entraîner la défaillance de la pièce. Les angles internes doivent toujours être conçus avec un rayon légèrement supérieur à celui de l'outil de coupe. Un rayon plus grand nous permet d'utiliser une fraise standard plus robuste, ce qui accélère le processus et réduit les coûts.

Tolérances : Le coût caché

Les tolérances définissent l'ampleur des variations de la dimension finale d'un élément. Si des tolérances serrées sont parfois nécessaires, la surtolérance est l'un des principaux facteurs de coûts inutiles. Chaque tolérance serrée exige des réglages plus minutieux, des vitesses d'usinage plus lentes et des inspections plus fréquentes. Dans certains de nos projets antérieurs à PTSMAKE, l'assouplissement des tolérances non critiques a permis de réduire le coût des pièces jusqu'à 30-40%. Avant de finaliser votre dessin, examinez chaque tolérance d'un œil critique. Demandez-vous si elle est vraiment essentielle à la fonction de la pièce. Les propriétés du matériau, telles que Anisotropie8peut parfois influencer la stabilité dimensionnelle.

Voici un guide général que nous utilisons pour illustrer l'impact des coûts :

| Niveau de tolérance | Coût d'usinage relatif | Application typique |

|---|---|---|

| Lâche (par exemple, ±0,5 mm) | 1x | Boîtiers généraux, surfaces non jointives |

| Standard (par exemple, ±0,1 mm) | 2x - 3x | Pièces à assembler, ajustements standard |

| Serré (par exemple, ±0,025 mm) | 5x - 10x | Alésages de roulements, arbres de précision |

Une conception intelligente pour l'efficacité et la longévité

Une bonne conception va au-delà de la géométrie d'une seule pièce. Elle prend en compte l'ensemble du cycle de vie du produit, de l'assemblage à la maintenance. Penser à ces étapes dès la phase de conception initiale peut permettre de réaliser des économies significatives et d'obtenir un produit plus fiable.

Intégrer des fonctionnalités pour réduire l'assemblage

Chaque pièce séparée dans un assemblage ajoute de la complexité. Cela signifie un autre composant à approvisionner, une autre étape dans le processus d'assemblage et une autre interface où l'empilement des tolérances peut causer des problèmes. Grâce à la précision de l'usinage CNC moderne, il est souvent possible de combiner plusieurs fonctions en un seul composant en bronze.

Par exemple, au lieu de concevoir une plaque avec des bagues séparées embouties, envisagez d'usiner les surfaces de roulement directement dans la plaque. Cela permet de créer une pièce plus solide et mieux intégrée, d'éliminer l'opération d'emmanchement et de supprimer un point de défaillance potentiel. Chez PTSMAKE, nous collaborons fréquemment avec des ingénieurs dans le cadre de revues DFM (Design for Manufacturability) afin d'identifier les possibilités de consolidation des pièces.

Conception pour la modularité et la maintenance

Si l'intégration des pièces est un atout, il faut aussi prévoir l'inévitable réalité de l'usure. Une conception modulaire peut simplifier considérablement la maintenance.

- Facilité d'accès : Réfléchissez à la manière dont le composant sera entretenu. Les surfaces sujettes à l'usure sont-elles facilement accessibles ? Par exemple, la conception d'un patin d'usure en bronze comme un simple composant boulonné permet de le remplacer rapidement sans avoir à démonter une machine entière.

- Normalisation : Évitez d'utiliser des tailles de filetage personnalisées ou des modèles de fixations uniques, sauf en cas d'absolue nécessité. S'en tenir à la quincaillerie métrique ou impériale standard rend les réparations plus rapides et moins coûteuses pour l'utilisateur final. Il n'y a rien de plus frustrant que d'avoir besoin d'un outil personnalisé pour un simple remplacement.

Ces choix de conception ont un impact direct sur l'efficacité de la production. Une pièce conçue pour être usinée à partir du plus petit nombre possible de poses sera toujours plus rapide et plus rentable à produire. En tenant compte de la fabricabilité et de la maintenance dès le départ, vous créez une pièce qui est non seulement très performante, mais aussi efficace à produire et facile à vivre.

Une ingénierie réfléchie est à la base de tout composant en bronze usiné CNC réussi. Il s'agit d'un équilibre stratégique entre les performances idéales et l'aspect pratique de la fabrication. En simplifiant les géométries, en appliquant des tolérances réalistes et en concevant pour l'ensemble du cycle de vie du produit - de l'assemblage à la maintenance - vous pouvez créer des pièces qui sont non seulement efficaces et durables, mais aussi rentables à produire. Cette philosophie de conception proactive est essentielle pour combler le fossé entre un concept génial et un produit final réussi.

Découvrez l'excellence de l'usinage CNC en bronze avec PTSMAKE

Prêt à optimiser vos projets d'usinage CNC du bronze ? Faites confiance à PTSMAKE pour vous fournir des composants en bronze fiables et de haute précision, adaptés à vos exigences exactes. Contactez-nous dès maintenant pour obtenir un devis personnalisé et découvrez pourquoi les leaders de l'industrie font confiance à PTSMAKE pour sa qualité constante, sa réponse rapide et ses partenariats de fabrication à long terme.

Comprendre en profondeur le phénomène de grippage pour prévenir ce mode de défaillance courant dans les applications métal sur métal et améliorer la fiabilité des composants. ↩

Comprenez comment prévenir cette forme courante d'usure de vos pièces en bronze usinées par CNC. ↩

Apprenez comment l'étude du frottement et de l'usure permet de concevoir des pièces mécaniques plus durables. ↩

Comprendre le grippage pour éviter les dommages de surface et le grippage des composants, en particulier dans les applications à forte charge. ↩

Découvrez comment le nettoyage par ultrasons permet d'obtenir une surface parfaitement propre pour des résultats de finition supérieurs. ↩

Cliquez pour comprendre comment ce langage symbolique garantit la forme et la fonction de votre pièce, et pas seulement sa taille. ↩

Découvrez comment cette forme spécifique de transfert de matière peut avoir un impact sur la durée de vie de votre outil et la finition de vos pièces. ↩

Comprendre comment la directionnalité du matériau peut affecter la résistance et les performances de votre pièce en bronze. ↩