Trouver le bon partenaire d'usinage CNC sur mesure pour vos projets 2025 peut sembler insurmontable lorsque tous les fournisseurs promettent la précision, mais que peu d'entre eux offrent les capacités avancées qu'exigent vos pièces complexes. Vous êtes contraint d'évaluer un nombre incalculable de fournisseurs alors que vos concurrents proposent des solutions de fabrication innovantes.

L'usinage CNC sur mesure en 2025 combine l'automatisation alimentée par l'IA, les processus de fabrication hybrides et l'expertise des matériaux avancés pour fournir des composants complexes de haute précision pour les industries aérospatiale, médicale et électronique avec des délais d'exécution plus rapides et un contrôle de qualité supérieur.

Le paysage de la fabrication évolue rapidement, et la compréhension de ces tendances émergentes déterminera si votre prochain projet sera couronné de succès ou s'il restera bloqué dans des processus obsolètes. Je vous présenterai les principales innovations qui transforment l'usinage CNC personnalisé, des techniques de fabrication hybrides aux applications spécifiques à l'industrie, qui redéfinissent notre approche de la fabrication de précision en 2025.

Pourquoi l'usinage CNC sur mesure est-il essentiel pour la fabrication moderne ?

Avez-vous déjà eu du mal à trouver une pièce standard parfaitement adaptée à votre conception unique, ce qui vous a obligé à faire des compromis coûteux ? Ce goulot d'étranglement peut bloquer des projets entiers, entraînant des retards et des performances médiocres.

L'usinage CNC sur mesure est essentiel car il comble le fossé entre la conception numérique et la réalité physique avec une précision inégalée. Il permet la production rapide de composants complexes et sur mesure, stimulant l'innovation à une époque où les pièces produites en série ne suffisent plus pour les applications spécialisées.

Le paysage de la fabrication a fondamentalement changé. Nous nous sommes éloignés du modèle traditionnel de production de masse, où les usines produisaient des millions d'articles identiques. Aujourd'hui, le marché exige de la souplesse, de la spécialisation et de la rapidité. C'est ainsi qu'est née l'ère de la fabrication à faible volume et à mélange élevé (HMLV), où la flexibilité a plus de valeur que la production pure et simple. Au lieu d'un seul produit pour tout le monde, les entreprises doivent désormais produire une grande variété de pièces en petites quantités, souvent dans des délais très courts. C'est là que l'usinage CNC personnalisé devient non seulement une option, mais une nécessité. Il élimine le besoin d'un outillage coûteux et fastidieux, comme les moules ou les matrices, et permet une production directe à partir d'un fichier CAO.

Permettre la complexité dans les industries exigeantes

La possibilité de créer des composants complexes et très précis sur demande a révolutionné plusieurs secteurs clés. Ces industries sont soumises à des normes strictes où l'échec n'est pas une option, et les pièces génériques ne sont tout simplement pas à la hauteur.

Aérospatiale et défense

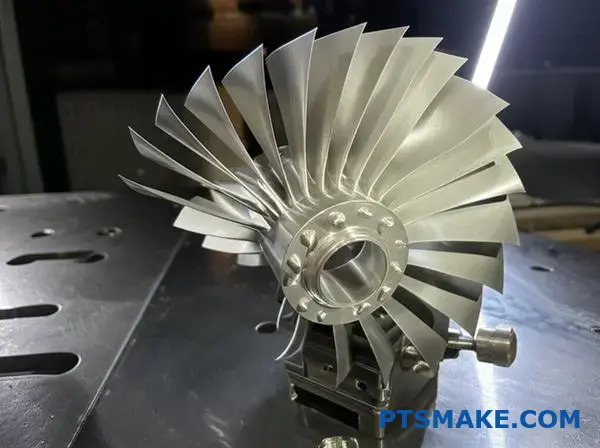

Dans l'aérospatiale, chaque gramme compte. Les composants doivent être incroyablement solides tout en étant légers. L'usinage CNC sur mesure nous permet de travailler avec des matériaux avancés tels que le titane et les alliages d'aluminium pour créer des géométries complexes qui optimisent le rapport résistance/poids. Qu'il s'agisse d'aubes de turbines ou de supports structurels, les pièces nécessitent des tolérances serrées que seuls les processus contrôlés par ordinateur peuvent atteindre. L'obtention d'un tel niveau de précision repose en grande partie sur un contrôle rigoureux des processus et sur une compréhension approfondie des éléments suivants Dimensionnement et tolérancement géométriques1 (GD&T).

Dispositifs médicaux

Le domaine médical exige une précision et une biocompatibilité absolues. Les instruments chirurgicaux sur mesure, les implants orthopédiques et les composants des équipements de diagnostic doivent répondre à des spécifications précises. Par exemple, un implant de hanche doit être adapté à l'anatomie unique d'un patient. L'usinage CNC permet de créer ces pièces spécifiques au patient à partir de matériaux tels que l'acier inoxydable de qualité médicale ou le PEEK, garantissant ainsi un ajustement parfait et des performances fiables.

| Fonctionnalité | Production de masse | Usinage CNC sur mesure |

|---|---|---|

| Volume | Haut | Faible à moyen |

| Partie Variété | Faible | Haut |

| Coût de l'outillage | Très élevé (par exemple, moisissures) | Faible à modéré |

| Délai d'exécution | Longue (configuration initiale) | Court |

| Flexibilité de la conception | Faible | Haut |

Cette évolution signifie que les ingénieurs peuvent concevoir des fonctions optimales plutôt que d'être limités par ce qui est facile à produire en masse.

Au-delà de l'évolution du secteur, la demande croissante de personnalisation est l'un des principaux moteurs de la fabrication sur mesure. Les consommateurs comme les entreprises attendent désormais des produits adaptés à leurs besoins et préférences spécifiques. Cette tendance s'étend de l'électronique grand public personnalisée aux machines industrielles hautement spécialisées. Un composant standard est, par définition, un compromis. Il est conçu pour être "suffisamment bon" pour un large éventail d'applications, mais il est rarement parfait pour une seule d'entre elles. Lorsqu'un projet exige des performances de pointe ou doit s'intégrer dans un espace unique, une pièce générique devient souvent le maillon le plus faible. Dans le cadre de projets antérieurs de PTSMAKE, nous avons constaté qu'un simple support usiné sur mesure peut résoudre des problèmes d'intégration complexes qui auraient autrement nécessité une refonte complète.

Résoudre des problèmes d'application uniques

Les pièces sur mesure ne sont pas seulement une question d'esthétique ou de nouveauté ; elles permettent de résoudre des problèmes techniques spécifiques que les composants standard ne peuvent pas résoudre. C'est là que la véritable valeur de usinage sur mesure cnc brille.

Optimiser les performances

Les pièces standard sont conçues pour des performances moyennes. Avec une pièce sur mesure, vous pouvez optimiser des facteurs spécifiques tels que la réduction du poids, la dissipation de la chaleur ou la résistance des matériaux. Par exemple, un dissipateur thermique générique peut assurer un refroidissement adéquat, mais un dissipateur fabriqué sur mesure peut être conçu pour s'intégrer parfaitement dans un boîtier compact et maximiser la surface pour une gestion thermique supérieure. Ce niveau d'optimisation peut faire la différence entre un produit qui fonctionne et un produit qui excelle.

Prototypage rapide et itération

Le cycle de développement des produits est plus rapide que jamais. Les ingénieurs doivent concevoir, tester et répéter rapidement. L'usinage CNC sur mesure est un partenaire idéal dans ce processus. Il permet de créer des prototypes fonctionnels dans des matériaux de qualité technique en quelques jours, et non en quelques semaines. Cela permet aux équipes de valider les conceptions, de tester les fonctionnalités et de procéder aux ajustements nécessaires avant de s'engager dans un outillage coûteux pour la production en série. Il accélère l'innovation en rendant la boucle de rétroaction entre l'idée et la pièce physique incroyablement courte.

| Application | Limitation des pièces standard | Solution CNC sur mesure |

|---|---|---|

| Effecteur robotique | Impossibilité de saisir des objets de forme unique | Mâchoires de préhension usinées pour correspondre à la géométrie du produit |

| Implant médical | Les tailles standard entraînent une mauvaise adaptation | Implant spécifique au patient basé sur l'IRM/la tomodensitométrie |

| Prototype automobile | Longs délais d'exécution pour le moulage | Bloc moteur rapidement usiné pour les tests d'adaptation |

| Gabarits et montages sur mesure | Les montages universels manquent de précision | Fixations usinées pour une précision d'assemblage répétable |

En fin de compte, l'usinage sur mesure permet aux ingénieurs de construire exactement ce qu'ils imaginent sans être limités par ce qui est disponible dans un catalogue.

Dans le monde de la fabrication d'aujourd'hui, le passage de la production de masse à des commandes personnalisées et à forte valeur ajoutée est évident. L'usinage CNC sur mesure est la technologie de base qui permet ce changement. Il offre la précision et la flexibilité nécessaires à la création de composants complexes pour des industries exigeantes telles que l'aérospatiale et la médecine. Plus important encore, il permet aux ingénieurs de résoudre des problèmes d'application uniques et de répondre à la demande croissante de personnalisation des produits, en transformant des exigences de conception spécifiques en pièces physiques de haute performance sans les contraintes des méthodes traditionnelles.

Les 4 principales tendances qui révolutionneront l'usinage CNC sur mesure en 2025 ?

Vos projets sont-ils freinés par des processus d'usinage obsolètes ? Vous vous demandez comment obtenir des délais d'exécution plus courts et une plus grande précision sans gonfler votre budget ?

D'ici 2025, les tendances les plus significatives qui remodèlent l'usinage CNC sur mesure sont l'automatisation pilotée par l'IA, l'intégration de la robotique, la fabrication hybride et le fil numérique. Ces avancées repoussent les limites de l'efficacité, de la précision et de l'évolutivité, transformant la façon dont les pièces complexes sont fabriquées, du prototype à la production.

L'essor de l'automatisation intelligente

La conversation autour de l'usinage CNC ne porte plus seulement sur la découpe du métal, mais sur l'amélioration de l'intelligence de l'ensemble du processus. L'intelligence artificielle (IA) et l'apprentissage automatique (ML) sont à l'avant-garde de ce changement, passant de concepts théoriques à des applications pratiques dans l'atelier.

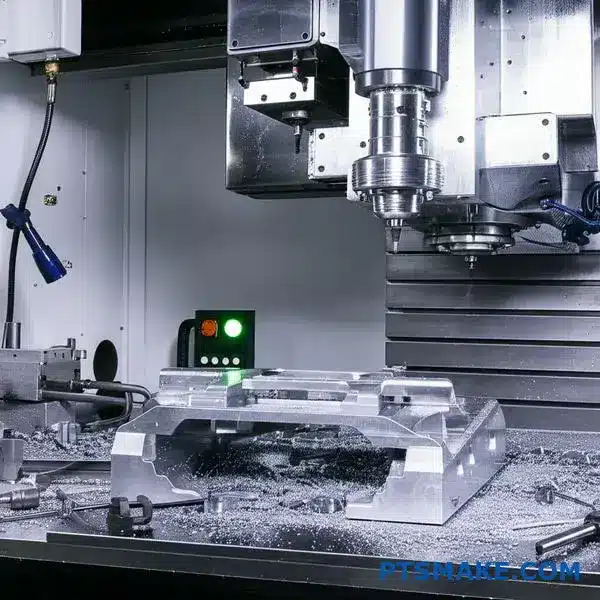

Optimisation de la FAO et des parcours d'outils grâce à l'IA

Traditionnellement, la programmation des parcours d'outils dans les logiciels de FAO nécessitait de nombreuses interventions manuelles de la part d'ingénieurs expérimentés. Aujourd'hui, les algorithmes d'IA peuvent analyser la géométrie d'une pièce et suggérer la stratégie d'usinage la plus efficace. Il ne s'agit pas seulement de vitesse. L'IA peut optimiser simultanément la durée de vie de l'outil, la finition de la surface et les taux d'enlèvement de matière. Dans certains de nos projets antérieurs à PTSMAKE, nous avons vu des parcours d'outils optimisés par l'IA réduire les temps de cycle jusqu'à 25% sur des composants complexes. Le logiciel peut simuler des milliers de possibilités en quelques minutes, une tâche impossible pour un programmeur humain. Il peut également tirer des enseignements des travaux précédents pour améliorer les performances futures, créant ainsi un système auto-améliorant qui devient de plus en plus efficace au fil du temps. Cette approche nous permet d'utiliser l'IA pour conception générative2Le système d'information sur l'environnement permet de créer des pièces à la fois légères et solides, ce qui était inimaginable jusqu'à présent.

Maintenance prédictive et contrôle de la qualité

Le rôle de l'IA dans la maintenance prédictive change également la donne. Au lieu d'attendre qu'une machine tombe en panne, ce qui peut interrompre la production pendant des jours, des capteurs recueillent des données sur les vibrations, la température et la consommation d'énergie. Les modèles d'IA analysent ces données pour prédire le moment où un composant est susceptible de tomber en panne, ce qui nous permet de programmer la maintenance de manière proactive. Cela permet de réduire considérablement les temps d'arrêt non planifiés. En ce qui concerne le contrôle de la qualité, les systèmes de vision alimentés par l'IA deviennent la norme. Ces systèmes peuvent inspecter les pièces avec une rapidité et une précision incroyables, en identifiant des défauts microscopiques que l'œil humain pourrait manquer. Cela garantit que chaque pièce quittant notre usine respecte les tolérances les plus strictes exigées par des industries telles que l'aérospatiale et les appareils médicaux.

| Composante tendancielle | Méthode traditionnelle | Méthode améliorée par l'IA |

|---|---|---|

| Génération de parcours d'outils | Programmation manuelle par l'ingénieur | L'IA suggère des chemins optimaux |

| Maintenance | Réactif (réparer quand c'est cassé) | Prédictif (réparer avant de casser) |

| Inspection de la qualité | Contrôles ponctuels manuels ou par CMM | Inspection en temps réel par vision artificielle |

De nouvelles possibilités grâce aux technologies de pointe

Au-delà de l'automatisation intelligente, d'autres tendances convergent pour créer un écosystème de fabrication plus intégré et plus performant. Ces tendances se concentrent sur la combinaison des processus et la connexion des flux de données pour un flux de travail continu.

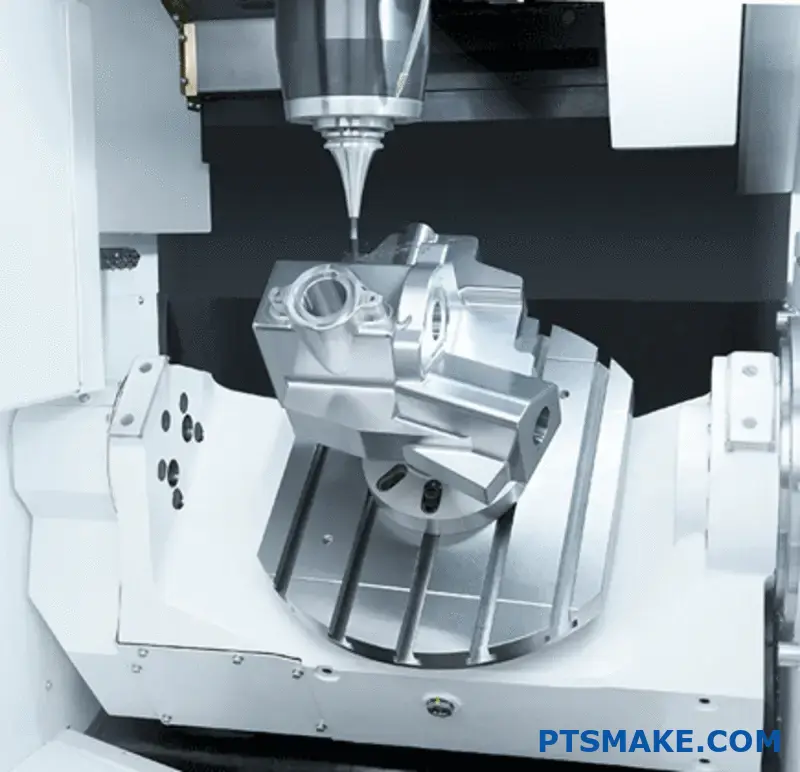

Fabrication hybride : Le meilleur des deux mondes

Pendant des années, la fabrication a été un choix entre deux camps : la fabrication soustractive (usinage CNC) et la fabrication additive (impression 3D). La fabrication hybride efface cette frontière en combinant les deux dans une seule machine. Imaginez l'impression 3D d'une pièce métallique complexe avec des canaux de refroidissement internes, puis l'utilisation du fraisage CNC pour usiner les surfaces critiques jusqu'à l'obtention d'une finition miroir, le tout en une seule opération. Cette approche offre une incroyable liberté de conception. Elle permet de créer des pièces avec des géométries internes complexes qu'il serait impossible d'usiner de manière traditionnelle. Chez PTSMAKE, nous explorons des solutions hybrides pour des clients des secteurs de l'automobile et de l'aérospatiale, où la création de composants légers, très résistants et dotés de caractéristiques internes complexes est une priorité absolue. Ces solutions permettent de réduire les réglages, de minimiser les risques d'erreur liés au déplacement d'une pièce d'une machine à l'autre et de raccourcir considérablement le délai entre la conception et le produit fini.

Le fil numérique : Une source unique de vérité

Le "fil numérique" est le concept qui consiste à créer un flux de données connecté tout au long du cycle de vie d'une pièce, de la conception initiale à la fabrication et à l'inspection finale. Il garantit que tout le monde, de l'ingénieur concepteur à l'opérateur de la machine, travaille à partir des mêmes informations actualisées.

| Stade | Les données dans le fil numérique | Bénéfice |

|---|---|---|

| Conception | Modèle CAO 3D, GD&T, spécifications des matériaux | Une seule source de vérité pour l'intention de conception |

| Fabrication | Programmes FAO, données d'outils, réglages de machines | Élimine les erreurs de ressaisie manuelle des données |

| L'inspection | Rapports CMM, données du système de vision | Création d'un enregistrement numérique complet pour la traçabilité |

Cette connectivité élimine les silos de données et réduit les erreurs dues à une mauvaise communication ou à des fichiers obsolètes. Lorsqu'une conception est mise à jour, la modification se propage automatiquement au logiciel de FAO et au plan d'inspection. Cette intégration transparente est essentielle au maintien de la qualité et de la cohérence, en particulier dans la production de gros volumes pour l'usinage CNC sur mesure. Elle permet une traçabilité complète, ce qui est une exigence non négociable pour nos clients dans les industries réglementées.

En 2025, le paysage de l'usinage CNC sur mesure est redéfini par des technologies intelligentes et connectées. L'IA et la robotique automatisent les tâches complexes, augmentant l'efficacité et la précision au-delà des limites précédentes. Parallèlement, la fabrication hybride fusionne les processus additifs et soustractifs pour créer des pièces jusqu'alors impossibles. Pour relier le tout, le fil numérique garantit un flux de données transparent et sans erreur, depuis le concept de conception initial jusqu'à l'inspection finale de la qualité, offrant ainsi une fiabilité et une rapidité sans précédent.

Les matériaux avancés et leur impact sur l'usinage CNC personnalisé ?

Votre projet a-t-il déjà été bloqué parce que les métaux traditionnels ne peuvent pas répondre aux exigences de performance ? Êtes-vous confronté à des défaillances de pièces ou à un poids excessif en raison de l'utilisation de matériaux obsolètes pour des applications de pointe ?

Les matériaux avancés tels que les alliages de titane, les composites et les plastiques haute performance révolutionnent la conception des produits. Leur impact sur l'usinage sur mesure à commande numérique est profond, exigeant des outils spécialisés, des machines de pointe et une connaissance approfondie des processus pour gérer leurs propriétés uniques et obtenir une résistance supérieure, un poids plus léger et une durabilité accrue.

Le passage de l'aluminium et de l'acier standard aux matériaux avancés n'est pas seulement une tendance ; c'est une nécessité pour l'innovation dans des secteurs tels que l'aérospatiale, le médical et l'automobile. Cependant, ces matériaux ne respectent pas les anciennes règles. Chacun d'entre eux présente un ensemble unique d'obstacles qui peuvent rapidement faire dérailler un projet si vous n'êtes pas préparé. D'après mon expérience chez PTSMAKE, c'est en relevant ces défis avec succès que l'on distingue un atelier d'usinage standard d'un véritable partenaire de fabrication.

Le champ de mines de l'usinage : Apprivoiser les matériaux avancés

L'usinage des matériaux avancés est une autre paire de manches. Il s'agit moins de vitesse de coupe brute que de finesse, de contrôle et d'une compréhension approfondie de la science des matériaux. Les propriétés qui rendent ces matériaux si désirables - résistance, dureté et faible conductivité thermique - sont celles-là mêmes qui les rendent difficiles à usiner.

Alliages de titane (par exemple, Ti-6Al-4V)

Le titane est célèbre pour son incroyable rapport résistance/poids, mais il est tristement célèbre dans les ateliers. Sa faible conductivité thermique signifie que la chaleur ne se dissipe pas à travers la pièce ou les copeaux. Au contraire, elle se concentre sur l'outil de coupe, ce qui entraîne une usure rapide de l'outil et une défaillance potentielle. Il a également tendance à durcissement au travail3Le matériau devient plus dur au fur et à mesure qu'il est coupé, ce qui crée encore plus de contraintes sur l'outil. Pour contrer ce phénomène, nous utilisons des systèmes de refroidissement à haute pression, des outils en carbure spécialisés dotés de revêtements résistants et des vitesses de coupe réduites et soigneusement contrôlées afin de gérer la chaleur et d'éviter l'usure de l'outil.

Composites à base de fibres de carbone (CFRP)

Les composites sont solides et incroyablement légers, mais ils sont abrasifs et sujets à la délamination. Les fibres de carbone sont dures pour les outils de coupe, qu'elles usent rapidement. Plus important encore, des techniques de coupe inappropriées peuvent entraîner la séparation des couches (délaminage) ou l'arrachement des fibres, compromettant ainsi l'intégrité structurelle de la pièce. Nous utilisons des outils en diamant polycristallin (PCD), qui sont extrêmement durs et résistants à l'usure. Nous utilisons également des stratégies spécifiques telles que le perçage orbital et le fraisage à grande vitesse et à faible avance pour obtenir des coupes nettes sans endommager la structure interne du matériau.

Plastiques techniques à haute performance (PEEK, Ultem)

Les plastiques comme le PEEK offrent une excellente résistance chimique et des performances à haute température, ce qui leur permet de remplacer les métaux dans de nombreuses applications. Le principal défi consiste à gérer la dilatation thermique et à éviter la fusion. Ces matériaux ont un point de fusion bas par rapport aux métaux. Un frottement trop important de l'outil de coupe génère de la chaleur qui peut faire fondre le plastique, ce qui entraîne une mauvaise finition de la surface et des imprécisions dimensionnelles. Chez PTSMAKE, nous utilisons des outils extrêmement tranchants, souvent avec des géométries spécifiques pour les plastiques, et appliquons des jets d'air ou d'air froid au lieu du liquide de refroidissement traditionnel pour éviter les chocs thermiques et obtenir une coupe propre et précise.

Une comparaison rapide met en évidence la différence :

| Propriété matérielle | Aluminium 6061 | Titane (Ti-6Al-4V) | Fibre de carbone (CFRP) | PEEK |

|---|---|---|---|---|

| Usinabilité | Excellent | Pauvre | Moyen (Abrasif) | Bon |

| Défi primaire | Gomme, contrôle des copeaux | Production de chaleur, usure des outils | Décollement, abrasion | Fusion, dilatation thermique |

| Outillage typique | HSS, Carbure | Carbure revêtu | Diamant PCD | Carbure tranchant, non revêtu |

| Stratégie en matière de liquide de refroidissement | Liquide de refroidissement | Liquide de refroidissement à haute pression | Air sec ou froid | Air sec ou froid |

Si les défis sont importants, les possibilités offertes par ces matériaux sont encore plus grandes. La capacité à les usiner correctement ouvre la voie à la création de pièces qui étaient auparavant impossibles. Il ne s'agit pas seulement de couper des matériaux ; il s'agit de permettre à la prochaine génération de technologies de voir le jour. Un processus d'usinage personnalisé CNC bien exécuté transforme un bloc de matériau avancé en un composant essentiel qui peut résister à des environnements extrêmes, réduire le poids total ou répondre à des exigences strictes en matière de biocompatibilité.

Des opportunités forgées par l'expertise

C'est en réussissant à usiner ces matériaux que l'on crée une véritable valeur ajoutée. Il permet aux ingénieurs de concevoir des composants plus légers, plus résistants et plus durables que jamais. Il ne s'agit pas simplement d'une amélioration progressive, mais d'un bond en avant en termes de performances.

Débloquer les performances dans l'aérospatiale et l'automobile

Dans l'aérospatiale, chaque gramme compte. Les alliages de titane et les composites à base de fibres de carbone permettent de créer des composants qui offrent une résistance égale ou supérieure à celle de l'acier pour une fraction du poids. Cela se traduit directement par une amélioration de l'efficacité énergétique et une augmentation de la capacité de charge utile. Dans l'un de nos projets passés chez PTSMAKE, nous avons aidé un client à faire passer un support structurel de l'aluminium à un alliage de titane. Bien que le processus d'usinage CNC sur mesure ait été plus complexe et ait nécessité une augmentation de 30% du temps d'usinage par pièce, le composant final était 40% plus léger tout en augmentant sa capacité de charge, un compromis essentiel pour leur application.

Révolutionner les dispositifs médicaux

Pour les implants médicaux et les instruments chirurgicaux, des matériaux comme le PEEK et le titane de qualité médicale changent la donne. Leur biocompatibilité signifie qu'ils peuvent être utilisés en toute sécurité dans le corps humain sans provoquer de réactions indésirables. Le PEEK est également radiotransparent, ce qui signifie qu'il n'interfère pas avec l'imagerie médicale comme les rayons X ou les IRM. L'usinage de ces matériaux selon les tolérances serrées requises pour les dispositifs médicaux exige un environnement et un processus hautement contrôlés. Par exemple, la production d'une cage de fusion vertébrale en PEEK nécessite de maintenir des finitions de surface qui empêchent la croissance bactérienne et de garantir une précision dimensionnelle absolue pour un ajustement correct.

Améliorer les applications industrielles et robotiques

Dans le domaine de la robotique et des machines industrielles, les composants fabriqués à partir de matériaux tels que l'Ultem ou les composites renforcés permettent de réduire la masse des pièces mobiles. Des bras robotisés plus légers, par exemple, peuvent se déplacer plus rapidement et avec plus de précision, tout en consommant moins d'énergie. L'efficacité et les performances globales du système s'en trouvent améliorées. Le défi consiste à usiner ces matériaux sans introduire de contraintes internes susceptibles d'entraîner une défaillance prématurée dans des conditions de fatigue à cycle élevé. Les stratégies de parcours d'outils et les étapes de réduction des contraintes sont cruciales.

Ce tableau montre comment le choix d'un matériau est directement lié à une opportunité de marché :

| Matériaux avancés | Propriété principale | Applications industrielles | Opportunité résultante |

|---|---|---|---|

| Alliages de titane | Rapport résistance/poids élevé | Aérospatiale | Des avions plus légers et plus économes en carburant |

| Fibre de carbone | Rigidité extrême et faible poids | Automobile/Sport | Des véhicules plus rapides et plus réactifs |

| PEEK | Biocompatibilité, Radiolucence | Médical | Des implants plus sûrs et plus efficaces |

| Ultem | Grande solidité et résistance à la chaleur | Robotique/Industrie | Une automatisation plus efficace et plus rapide |

Les matériaux avancés présentent des obstacles importants dans l'usinage personnalisé CNC, de l'usure extrême de l'outil lors de la coupe du titane au risque de délamination dans les composites. Toutefois, ces défis sont directement liés aux propriétés mêmes qui les rendent si précieux. En adoptant un outillage spécialisé, des techniques raffinées et une expertise approfondie, ces matériaux ouvrent des perspectives d'innovation inégalées. Ils permettent de créer des composants plus légers, plus solides et plus résistants qui redéfinissent les normes de performance dans des secteurs allant de l'aérospatiale aux appareils médicaux.

Applications spécifiques à l'industrie : De l'aérospatiale aux dispositifs médicaux ?

Vous êtes-vous déjà demandé si un seul processus de fabrication pouvait répondre aux exigences extrêmes de l'aérospatiale, à la précision vitale des dispositifs médicaux et aux besoins en grands volumes du monde automobile ?

Oui, l'usinage CNC sur mesure est adapté de manière unique à des secteurs clés en exploitant des matériaux spécifiques, en atteignant des tolérances ultra étroites et en adhérant à des normes réglementaires strictes. Il apporte la précision nécessaire à l'aérospatiale, la biocompatibilité nécessaire au secteur médical et la fiabilité nécessaire aux composants automobiles.

Lorsque nous parlons d'applications spécifiques à un secteur, nous allons au-delà des capacités générales. Nous discutons de la manière dont un processus s'adapte pour résoudre des problèmes uniques et à fort enjeu. D'après mon expérience, aucun domaine ne teste autant les limites de l'usinage CNC que l'aérospatiale.

Aérospatiale : Repousser les limites de la précision et des matériaux

Dans le secteur aérospatial, il n'y a pas de marge d'erreur. La défaillance d'un seul composant peut avoir des conséquences catastrophiques, c'est pourquoi les normes sont si élevées. Les pièces sont souvent complexes, légères et doivent résister à des températures, des pressions et des contraintes extrêmes. C'est là que l'usinage CNC de haute précision prend toute sa valeur.

Le défi des matériaux exotiques

Les ingénieurs aérospatiaux spécifient souvent des superalliages tels que l'Inconel, le titane et des alliages d'aluminium spécialisés. Ces matériaux sont choisis pour leur rapport poids/résistance exceptionnel et leur résistance à la corrosion et à la chaleur. Cependant, ils sont notoirement difficiles à usiner. Chez PTSMAKE, nous avons constaté que le succès exige plus qu'un équipement de pointe ; il exige une compréhension approfondie de la science des matériaux. Les vitesses de coupe, les vitesses d'avance et même le type de liquide de refroidissement doivent être parfaitement calibrés pour éviter l'écrouissage ou la rupture de l'outil. Nous avons déjà travaillé sur un projet d'aube de turbine où le fournisseur précédent du client a échoué parce qu'il ne pouvait pas gérer les contraintes internes dans la billette de titane, ce qui provoquait des micro-fractures. Notre solution a consisté à mettre en place un processus d'usinage en plusieurs étapes avec une gestion thermique soigneusement contrôlée, afin de garantir la résistance de la pièce finale à l'usure. Dimensionnement et tolérancement géométriques (GD&T)4 était irréprochable.

Naviguer dans la conformité réglementaire

La conformité n'est pas négociable. La norme AS9100, par exemple, régit le système de gestion de la qualité pour les organisations des secteurs de l'aviation, de l'espace et de la défense. Elle exige une traçabilité méticuleuse depuis la matière première jusqu'à la pièce finale emballée. Chaque étape du processus d'usinage CNC sur mesure doit être documentée et vérifiable. Cela inclut les certifications des matériaux, les enregistrements d'étalonnage des machines et les rapports d'inspection finale. Pour les clients, c'est l'assurance cruciale que chaque composant répond aux spécifications exactes requises pour les applications de sécurité aérienne.

| Fonctionnalité | Titane (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Utilisation principale | Composants structurels, pièces de moteur | Aubes de turbines, systèmes d'échappement | Fuselage, structures des ailes |

| Propriété principale | Rapport résistance/poids élevé | Résistance extrême à la chaleur | Léger et solide |

| Usinabilité | Difficile | Très difficile | Bon |

| Focus sur la conformité | Pureté des matériaux, réduction des contraintes | Vérification du traitement thermique | Traçabilité, qualité de finition |

Ce niveau de détail est ce qui distingue un atelier d'usinage standard d'un partenaire de fabrication de confiance dans l'industrie aérospatiale.

Alors que l'aérospatiale exige des performances de pointe dans des conditions extrêmes, l'industrie des dispositifs médicaux présente un ensemble de défis différents, mais tout aussi critiques. Ici, l'accent n'est plus mis sur les contraintes mécaniques, mais sur la biocompatibilité et la stérilisation, où l'interaction entre le composant et le corps humain est primordiale.

Dispositifs médicaux : Quand la biocompatibilité rencontre la complexité

Pour les pièces médicales, la précision garantit que le dispositif fonctionne comme prévu, qu'il s'agisse d'une vis à os ou d'un composant d'un appareil de diagnostic. Mais au-delà de cela, les matériaux eux-mêmes doivent être sûrs pour le contact humain. Cela introduit une couche de complexité qui nécessite des connaissances spécialisées à la fois dans l'usinage et dans les réglementations médicales.

Sélection des matériaux et stérilisation

Les matériaux de qualité médicale tels que l'acier inoxydable 316L, le PEEK et le titane sont des choix courants. Ils sont sélectionnés pour leurs propriétés non réactives et leur capacité à résister à des cycles de stérilisation répétés, tels que l'autoclavage. Le processus d'usinage lui-même ne doit pas compromettre ces propriétés. Par exemple, l'utilisation de fluides de coupe inadaptés peut laisser des résidus difficiles à éliminer et provoquer des réactions indésirables chez le patient. Nous usinons ces pièces dans un environnement hautement contrôlé, en utilisant souvent des outils de coupe et des lubrifiants spécifiques approuvés pour les applications médicales. La finition de la surface est également essentielle ; une surface lisse et polie est plus facile à nettoyer et à stériliser et est moins susceptible d'abriter des bactéries.

Automobile : Équilibrer les performances et l'évolutivité

L'industrie automobile est un mélange fascinant de demandes de hautes performances et de la nécessité d'une production rentable et évolutive. Alors que les pièces estampées et moulées dominent la production de gros volumes, l'usinage CNC sur mesure est essentiel dans plusieurs domaines clés.

Prototypage et pièces de performance

Avant qu'un nouveau bloc moteur ou un nouveau composant de suspension ne soit produit en série, il est soumis à des essais rigoureux. L'usinage CNC est la méthode de choix pour créer ces prototypes initiaux, car il est rapide, précis et permet des itérations de conception rapides. Pour les applications de performance et de course, les pièces usinées CNC sont souvent le produit final. Les pistons, les collecteurs d'admission et les composants de freinage personnalisés sont usinés à partir de blocs massifs d'aluminium ou d'acier afin d'obtenir une résistance et une précision que le moulage ne peut égaler.

Voici une comparaison rapide des principaux moteurs de ces trois secteurs clés :

| L'industrie | Préoccupation première | Caractéristique principale du matériau | Norme de gouvernance (exemple) |

|---|---|---|---|

| Aérospatiale | Fiabilité et sécurité | Rapport résistance/poids | AS9100 |

| Médical | Sécurité des patients | Biocompatibilité | ISO 13485 |

| Automobile | Performance et coût | Durabilité | IATF 16949 |

Dans le cadre de projets antérieurs, PTSMAKE a aidé des clients du secteur automobile à développer et à tester rapidement de nouveaux composants de véhicules électriques, en utilisant nos capacités de commande numérique pour produire des prototypes fonctionnels en quelques jours plutôt qu'en quelques semaines. Cette rapidité constitue un avantage concurrentiel important sur un marché en constante évolution.

L'usinage CNC sur mesure n'est pas une solution universelle. Sa véritable force réside dans sa capacité à s'adapter aux exigences uniques des différents secteurs. Dans l'aérospatiale, il offre une précision inégalée avec des matériaux difficiles dans le cadre des strictes réglementations AS9100. Dans le domaine médical, il garantit la sécurité des patients grâce à des matériaux biocompatibles et à des finitions stériles conformes à la norme ISO 13485. Pour l'automobile, elle offre la rapidité nécessaire au prototypage et la performance nécessaire aux composants haut de gamme, alliant qualité et évolutivité.

Intégrer des systèmes avancés de contrôle de la qualité pour des pièces impeccables ?

Des pièces complexes présentent des défauts inattendus qui n'apparaissent qu'au moment de l'inspection finale ? Les contrôles de qualité post-production entraînent-ils des retards frustrants et des reprises coûteuses, compromettant ainsi l'ensemble du calendrier de votre projet ?

Ces défis sont résolus par l'intégration de systèmes avancés de contrôle de la qualité directement dans le flux de travail de l'usinage personnalisé CNC. Des technologies telles que l'inspection en cours de fabrication, le balayage laser 3D et l'analyse pilotée par l'IA détectent les écarts en temps réel, garantissant une qualité constante, minimisant les défauts et permettant une production sans faille.

L'époque où l'on se contentait d'une inspection finale est révolue. La fabrication moderne, en particulier dans les industries à fort enjeu comme l'aérospatiale et la médecine, exige une approche proactive de la qualité. L'assurance qualité n'est plus un contrôle final, mais une partie intégrante de l'ensemble du processus d'usinage. Cette évolution s'appuie sur des technologies incroyables qui fournissent des données et un contrôle en temps réel.

Inspection en cours de fabrication : Repérer les erreurs au fur et à mesure qu'elles se produisent

Le contrôle en cours de fabrication consiste à mesurer la pièce alors qu'elle se trouve encore sur la machine CNC. Cette opération est souvent réalisée à l'aide de palpeurs automatisés qui peuvent vérifier les dimensions critiques, l'emplacement des caractéristiques et les profondeurs entre les étapes d'usinage. Au lieu d'attendre la fin pour découvrir qu'un outil s'est légèrement usé ou qu'une configuration s'est déplacée, nous pouvons détecter ces minuscules écarts immédiatement.

Cette méthode agit comme une boucle de rétroaction en temps réel. Si un palpeur détecte qu'une caractéristique sort de la tolérance, le système peut alerter l'opérateur ou même procéder à des ajustements automatiques des paramètres d'usinage pour les pièces suivantes. Chez PTSMAKE, nous trouvons ce système indispensable pour les travaux à opérations multiples, où une erreur précoce peut s'aggraver et ruiner l'ensemble de la pièce à usiner. Il s'agit d'un concept simple qui réduit considérablement les taux de rebut et améliore la cohérence globale.

Numérisation laser 3D : Capturer un jumeau numérique complet

Pour les pièces présentant des courbes complexes et des formes organiques, les outils de mesure traditionnels tels que les pieds à coulisse ou même une MMT peuvent être lents et manquer les imperfections subtiles de la surface. C'est là que le balayage laser 3D excelle. Un scanner laser sans contact balaie la pièce, capturant des millions de points de données sur sa surface pour créer un modèle numérique détaillé.

Ce produit incroyablement dense Nuage de points5 est ensuite superposé numériquement au modèle CAO original. Le logiciel génère automatiquement une carte en couleur montrant toute déviation, mettant instantanément en évidence les zones hors tolérance. Cette technique est inestimable pour vérifier des géométries complexes, identifier un gauchissement après un processus de traitement thermique, ou faire de la rétro-ingénierie sur des pièces anciennes. Elle fournit un niveau de détail complet que l'inspection manuelle ne peut tout simplement pas égaler.

| Fonctionnalité | Inspection traditionnelle | Inspection avancée en cours de fabrication | Scanner laser 3D |

|---|---|---|---|

| Calendrier | Post-production | Pendant la production | Post-production (rapide) |

| Points de données | Points limités et spécifiques | Caractéristiques principales, en temps réel | Millions de points |

| Complexité | Idéal pour les géométries simples | Bon pour les caractéristiques critiques | Idéal pour les surfaces complexes |

| Détection des défauts | Capture des erreurs finales | Prévient les erreurs de composition | Identifie les écarts subtils |

La mise en œuvre de ces technologies ne se limite pas à l'achat de nouveaux équipements ; il s'agit de construire un écosystème de fabrication plus intelligent, basé sur des données. La véritable puissance émerge lorsque ces systèmes fonctionnent ensemble, créant des couches de vérification qui rendent les défauts presque impossibles à manquer. Cette approche intégrée est ce qui distingue un bon atelier d'usinage d'un partenaire de fabrication de confiance.

L'essor de l'assurance qualité autonome pilotée par l'IA

La prochaine frontière du contrôle de la qualité est l'exploitation de l'intelligence artificielle (IA) et de l'apprentissage automatique (ML). Alors que les sondes et les scanners collectent des quantités massives de données, c'est l'IA qui transforme ces données en informations prédictives. Les systèmes pilotés par l'IA peuvent analyser les tendances de centaines de cycles de production, en identifiant des schémas subtils qui précèdent un problème de qualité.

Par exemple, un algorithme d'IA peut établir une corrélation entre de minuscules augmentations de la température de la broche et des modifications microscopiques de l'état de surface. En repérant cette tendance, il peut prédire l'usure des outils et programmer leur remplacement avant que les pièces ne sortent des spécifications. L'assurance qualité passe ainsi d'un état réactif, voire proactif, à un état prédictif. Elle permet un contrôle autonome de la qualité, où le système s'auto-corrige sur la base de données historiques et en temps réel, ce qui réduit la nécessité d'une surveillance humaine constante et minimise le risque d'erreur humaine. D'après notre expérience avec nos clients, cette capacité prédictive est un facteur clé dans la réalisation d'une véritable fabrication sans lumière pour certains projets à grand volume.

Créer un écosystème de qualité synergique

Ces systèmes avancés sont d'autant plus efficaces qu'ils ne sont pas utilisés isolément. Une stratégie de qualité vraiment solide pour usinage sur mesure cnc les intègre dans un flux de travail transparent. Imaginez la fabrication d'un composant aérospatial complexe. Une sonde en cours de fabrication vérifie le diamètre d'un alésage critique immédiatement après son perçage. Une fois la pièce terminée, un scanner laser 3D effectue un balayage complet de la surface pour vérifier qu'il n'y a pas de déformation ou de distorsion. Toutes ces données sont introduites dans un système alimenté par l'IA qui enregistre les résultats, surveille les tendances à long terme et fournit un enregistrement numérique complet de la qualité pour cette pièce spécifique - un concept connu sous le nom de "fil numérique". Cet écosystème garantit que la qualité n'est pas seulement inspectée, mais qu'elle est intégrée à chaque étape du processus.

| Métrique | Sans AQ avancée | Avec un système d'assurance qualité avancé intégré |

|---|---|---|

| Taux de défectuosité | Plus élevé, découvert tardivement | Beaucoup plus faible, si elle est détectée à temps |

| Durée de l'inspection | Processus long et manuel | Automatisé, beaucoup plus rapide |

| Coûts de reprise et de rebut | Élevée en raison d'une détection tardive | Réduction drastique |

| Cohérence du processus | Dépend de l'habileté de l'opérateur | Orienté vers les données et automatisé |

| Viabilité des pièces complexes | Risqué et difficile à vérifier | Confiance et traçabilité élevées |

En fin de compte, l'intégration d'un contrôle qualité avancé consiste à éliminer l'incertitude du processus d'usinage personnalisé CNC. Au lieu d'espérer qu'une pièce soit correcte, des technologies telles que l'inspection en cours de fabrication, le balayage 3D et l'IA offrent une certitude fondée sur des données. Cela permet aux fabricants comme nous, chez PTSMAKE, de produire en toute confiance des pièces très complexes avec une régularité exceptionnelle. En intégrant des contrôles de qualité tout au long du flux de travail, nous minimisons les retouches et les retards coûteux, en veillant à ce que la pièce finale livrée corresponde parfaitement à l'intention du concepteur.

Durabilité et pratiques respectueuses de l'environnement dans l'usinage CNC sur mesure.

Vous avez du mal à aligner la fabrication de précision sur la responsabilité environnementale ? Les efforts en faveur du développement durable semblent entrer en conflit avec votre budget et vos normes de qualité pour les pièces sur mesure ?

L'usinage sur mesure CNC durable intègre des machines économes en énergie, le recyclage des matériaux et la réduction des déchets. Ces pratiques permettent non seulement de réduire l'impact sur l'environnement, mais aussi de réaliser d'importantes économies, de garantir la conformité aux réglementations et de renforcer la réputation de votre marque en répondant aux attentes modernes.

Adopter le développement durable dans l'industrie manufacturière n'est pas seulement une question de bien-être ; c'est une stratégie commerciale fondamentale qui donne des résultats tangibles. Dans le monde de l'usinage CNC sur mesure, où la précision et l'efficacité sont primordiales, les pratiques respectueuses de l'environnement créent une opération plus résiliente et plus rentable. Cela commence par un changement d'état d'esprit, en considérant les déchets non pas comme un sous-produit, mais comme un signe d'inefficacité. En se concentrant sur des domaines clés, tout atelier d'usinage peut faire des progrès significatifs vers un avenir plus écologique sans compromettre la qualité que les clients attendent. Chez PTSMAKE, nous avons concentré nos efforts sur les changements pratiques qui ont le plus d'impact à la fois sur l'environnement et sur notre excellence opérationnelle.

Les piliers de l'usinage CNC écologique

Le chemin vers la durabilité peut être divisé en trois domaines fondamentaux : la consommation d'énergie, la gestion des matériaux et la réduction des déchets. Chacun de ces domaines offre des possibilités uniques d'amélioration.

Machines et opérations économes en énergie

Les machines CNC modernes sont beaucoup plus économes en énergie que leurs prédécesseurs. L'adoption d'équipements dotés de caractéristiques telles que des modes de veille à faible consommation d'énergie et des entraînements à fréquence variable (EFV) peut réduire considérablement la consommation d'électricité. D'après notre analyse interne, les machines plus récentes peuvent réduire la consommation d'énergie en mode veille de plus de 30%. Au-delà du matériel, l'optimisation des parcours d'outils est cruciale. Les logiciels de FAO avancés peuvent créer des cycles de coupe plus courts et plus efficaces, réduisant ainsi le temps de fonctionnement de la machine et, par conséquent, la consommation d'énergie par pièce. Un cycle plus court ne permet pas seulement d'économiser de l'énergie, mais aussi d'augmenter le rendement, ce qui est bénéfique à la fois pour la durabilité et la productivité.

Gestion intelligente des matériaux et recyclage

Les déchets commencent avant même la première coupe. Le choix de la bonne taille de stock et l'imbrication efficace des pièces sur la feuille de matériau peuvent réduire considérablement les déchets. Pour les déchets inévitablement produits, un solide programme de recyclage est essentiel. Les copeaux métalliques provenant de matériaux tels que l'aluminium, l'acier et le titane ont une grande valeur et peuvent être collectés, séparés par alliage et revendus aux fournisseurs. Cela permet non seulement d'éviter que les matériaux ne finissent dans une décharge, mais aussi de générer un flux de revenus qui compense les coûts des matériaux. Un système complet de Analyse du cycle de vie6 d'un produit révèle souvent que l'extraction des matières premières a l'un des impacts environnementaux les plus élevés, ce qui fait du recyclage une étape cruciale.

| Pratique | Approche traditionnelle | Approche durable | Impact clé |

|---|---|---|---|

| Utilisation du liquide de refroidissement | Liquides de refroidissement à base de pétrole | Huiles végétales ou MQL | Réduction de la toxicité et élimination plus facile et moins coûteuse. |

| Ferraille | Éliminés comme déchets mixtes | Séparés par type et recyclés | Génère des revenus et préserve les ressources. |

| Consommation d'énergie | Les machines fonctionnent à plein régime au ralenti | Modes d'économie d'énergie, VFD | Réduit les factures d'électricité et l'empreinte carbone. |

| Emballage | Plastique et mousse à usage unique | Bacs réutilisables ou carton recyclé | Réduit les déchets d'emballage et les coûts des matériaux. |

Les avantages de la durabilité dans l'usinage CNC sur mesure vont bien au-delà de la gestion de l'environnement. Ces pratiques constituent un argument commercial de poids, qui permet de réaliser des gains financiers, de simplifier le respect des réglementations et de créer une marque qui trouve un écho sur le marché d'aujourd'hui. L'intégration d'initiatives écologiques n'est pas une dépense, mais un investissement qui porte ses fruits dans l'ensemble de l'entreprise. De l'atelier au conseil d'administration, les effets positifs sont clairs et mesurables, créant un avantage concurrentiel difficile à reproduire. Dans le cadre de notre travail avec des clients issus de secteurs exigeants tels que l'automobile et le secteur médical, un engagement manifeste en faveur de la durabilité est devenu un facteur clé dans l'établissement de partenariats de confiance à long terme.

Les arguments économiques en faveur de la fabrication durable

La mise en œuvre de pratiques respectueuses de l'environnement renforce directement vos résultats et votre position sur le marché. Le retour sur investissement est souvent beaucoup plus rapide que prévu.

Réaliser des économies sur les coûts directs

L'avantage le plus immédiat de la durabilité est la réduction des coûts opérationnels. Des machines économes en énergie et des processus optimisés permettent de réduire les factures d'électricité. Le recyclage de la ferraille transforme les déchets en revenus. Une économie moins évidente mais tout aussi importante provient de la gestion des liquides de refroidissement. En remplaçant les liquides de refroidissement traditionnels à base de pétrole par des alternatives biodégradables ou en mettant en place des systèmes de lubrification par quantités minimales (MQL), nous avons vu nos clients réduire considérablement les coûts d'achat et d'élimination des liquides de refroidissement. L'élimination des déchets dangereux est coûteuse, et la minimiser présente un avantage financier direct.

Respecter la réglementation en toute confiance

Les réglementations environnementales sont de plus en plus strictes à l'échelle mondiale. L'adhésion à des normes telles que la norme ISO 14001 n'est plus facultative pour les entreprises qui souhaitent travailler avec des clients de premier plan, en particulier aux États-Unis et en Europe. Une approche proactive du développement durable vous permet d'être toujours en conformité, d'éviter les amendes potentielles et les perturbations opérationnelles. Plus important encore, elle démontre que vous êtes un partenaire fiable et tourné vers l'avenir. Pour nos clients, le fait de savoir que nos processus respectent et dépassent les normes environnementales leur donne l'assurance que leur chaîne d'approvisionnement est sûre et responsable.

Construire une marque plus forte et plus résistante

Sur le marché actuel, la réputation d'une marque est inestimable. Un engagement clair en faveur du développement durable vous différencie de vos concurrents. Il attire non seulement les clients soucieux de l'environnement, mais aussi les meilleurs talents qui souhaitent travailler pour des entreprises responsables. Cette réputation renforcée renforce la confiance et favorise la loyauté. Lorsque les clients choisissent un partenaire pour une usinage sur mesure cnc ils recherchent de plus en plus des fournisseurs dont les valeurs s'alignent sur les leurs. La durabilité n'est plus une préoccupation de niche ; c'est une composante essentielle d'une identité de marque moderne et résiliente.

| Domaine d'intervention | Avantage spécifique | Exemple tiré de notre expérience |

|---|---|---|

| Financier | Réduction des coûts des services publics et des matériaux | Jusqu'à 20% d'économies d'énergie grâce aux nouvelles machines. |

| Opérationnel | Amélioration de l'efficacité des processus | Les parcours d'outils optimisés réduisent le temps de fonctionnement de la machine et l'usure des outils. |

| Réglementation | Un parcours de conformité simplifié | Respect proactif des normes ISO 14001. |

| Marketing | Amélioration de l'image de marque et de la confiance | Attirer de nouveaux clients grâce à des rapports transparents sur le développement durable. |

En fin de compte, l'intégration de la durabilité dans l'usinage CNC sur mesure est un impératif stratégique. Elle va au-delà de la simple conformité pour devenir un puissant moteur d'efficacité et de valeur. En se concentrant sur des mesures pratiques telles que l'investissement dans des machines à haut rendement énergétique, la mise en œuvre de solides programmes de recyclage des matériaux et la réduction des déchets, les entreprises peuvent réaliser d'importantes économies. Ces actions permettent non seulement d'améliorer la réputation de la marque et de garantir le respect des réglementations, mais aussi de mettre en place des opérations plus résilientes, compétitives et tournées vers l'avenir, préparées pour l'avenir de l'industrie manufacturière.

Fabrication hybride : Combinaison des processus additifs et soustractifs.

Avez-vous déjà été contraint de choisir entre la liberté de conception de l'impression 3D et la précision de l'usinage CNC ? Et si vous n'aviez pas à faire de compromis pour vos pièces complexes ?

La fabrication hybride fusionne les technologies additives (impression 3D) et soustractives (usinage CNC) en un flux de travail unique et transparent. Cette puissante combinaison permet de créer des pièces complexes avec la haute précision et la finition de surface supérieure caractéristiques de l'usinage traditionnel, ce qui réduit considérablement les délais et élargit les possibilités de conception.

La fabrication hybride représente une avancée significative par rapport à l'utilisation isolée des méthodes additives et soustractives. Au lieu d'imprimer une pièce en 3D puis de la transférer à une machine CNC distincte pour la finition, un système hybride fait tout en une seule fois. Cette intégration est la clé qui permet d'exploiter tout le potentiel de la fabrication hybride.

L'avantage du flux de travail intégré

Le processus consiste généralement à construire une pièce couche par couche à l'aide d'un procédé additif, puis à utiliser un outil CNC à plusieurs axes pour usiner les caractéristiques critiques avant d'ajouter plus de matière. Ce cycle peut être répété plusieurs fois. Par exemple, il est possible d'imprimer un canal interne complexe, d'usiner son port de connexion avec une tolérance serrée, puis de continuer à imprimer le reste de la pièce autour de ce canal. Cela est impossible avec l'une ou l'autre des technologies.

Principaux avantages de l'approche hybride

La fusion de ces deux processus offre des avantages indéniables, en particulier pour les composants personnalisés complexes.

- Liberté de conception inégalée : Les ingénieurs peuvent concevoir des pièces avec des géométries internes complexes, des treillis et des canaux courbes, des caractéristiques difficiles ou impossibles à usiner de manière traditionnelle.

- Précision et finition supérieures : Tandis que l'impression 3D crée la forme presque nette, la capacité intégrée d'usinage personnalisé à commande numérique garantit que toutes les surfaces critiques, les trous et les filetages répondent aux spécifications exactes et ont une finition lisse.

- Réduction des étapes de production : En éliminant la nécessité de régler plusieurs machines et de refixer les pièces, la fabrication hybride simplifie l'ensemble de la chaîne de production. Cette consolidation réduit les risques d'erreurs et les délais d'exécution. Dans les projets que nous avons étudiés avec nos clients, cela peut raccourcir le cycle prototype-test de plus de 40%.

Le tableau ci-dessous compare la fabrication hybride aux processus autonomes.

| Fonctionnalité | Fabrication additive (impression 3D) | Fabrication soustractive (CNC) | Fabrication hybride |

|---|---|---|---|

| Complexité géométrique | Élevé (caractéristiques internes) | Limité (par l'accès à l'outil) | Très élevé (le meilleur des deux) |

| Finition de la surface | Modéré à rude | Excellent | Excellent (dans les domaines critiques) |

| Délai d'exécution | Rapide pour les pièces uniques | Modéré (temps de préparation) | Très rapide (moins d'étapes) |

| Déchets matériels | Faible | Haut | Faible |

Cette approche permet de construire des caractéristiques à l'aide de méthodes telles que Dépôt d'énergie dirigée7 et de les finir immédiatement selon les spécifications.

Bien que les avantages soient évidents, l'adoption de la fabrication hybride exige un changement dans la façon de concevoir les pièces et la logistique de production. Il ne s'agit pas seulement d'avoir une nouvelle machine, mais de tirer parti d'un nouveau paradigme de fabrication. Chez PTSMAKE, nous guidons nos clients tout au long de ce processus afin de déterminer s'il convient à leur application spécifique.

Quand choisir la fabrication hybride

Cette technique avancée n'est pas une solution universelle pour toutes les pièces. Elle offre la plus grande valeur ajoutée pour des types spécifiques de composants où ses capacités uniques peuvent être pleinement utilisées.

Scénarios d'application idéaux

- Pièces présentant des caractéristiques inaccessibles : Les composants tels que les moules avec des canaux de refroidissement conformes ou les collecteurs avec des voies internes complexes sont des candidats de choix. Le processus additif crée les canaux et le processus soustractif termine les surfaces extérieures et les orifices avec une grande précision.

- Réparation et ajout de pièces existantes : Les composants de grande valeur, tels que les pales de turbines ou les moules industriels, peuvent être réparés par dépôt additif de matériau sur les zones usées, puis par usinage selon les spécifications d'origine. Cette méthode est beaucoup plus rentable que la fabrication d'une nouvelle pièce à partir de zéro.

- Consolidation partielle : Plusieurs composants d'un assemblage complexe peuvent être redessinés et fabriqués sous la forme d'une seule pièce consolidée. Cela permet de réduire le poids, d'éliminer les points de défaillance potentiels (comme les soudures ou les fixations) et de simplifier la chaîne d'approvisionnement.

Considérations relatives aux matériaux et aux coûts

Les systèmes hybrides fonctionnent avec une variété de matériaux, principalement des métaux comme l'acier inoxydable, le titane et l'Inconel. Toutefois, l'investissement initial dans les machines hybrides et l'expertise requise pour les faire fonctionner sont importants. C'est pourquoi ce procédé convient mieux aux séries de production de grande valeur, de faible à moyen volume, où les avantages de la complexité et de la performance l'emportent sur le coût plus élevé par pièce par rapport à l'usinage sur mesure CNC traditionnel pour des géométries plus simples.

| Facteur de projet | Faible aptitude | Forte adéquation |

|---|---|---|

| Complexité des pièces | Géométrie simple et solide | Canaux internes complexes, treillis |

| Volume de production | Tirages de gros volumes (>10 000) | Prototypes, faible volume (<1 000) |

| Valeur de la pièce | Pièces jetables à faible coût | Composants critiques de grande valeur |

| Objectif principal | Coût le plus bas possible | Performance maximale, légèreté |

Le bon choix dépend d'une analyse minutieuse de la fonction, de la complexité et du budget de la pièce.

La fabrication hybride met fin au compromis entre la liberté de conception et la fabricabilité. En intégrant les processus additifs et soustractifs, elle permet de créer des pièces très complexes avec la précision et la qualité de surface de l'usinage CNC. Ce flux de travail consolidé accélère non seulement le prototypage et la production, mais ouvre également la voie à des conceptions innovantes qui étaient auparavant impossibles à produire, ce qui en fait un outil de transformation pour les défis de l'ingénierie moderne, en particulier dans les applications personnalisées exigeantes.

Tirer parti de la technologie pour rationaliser votre flux de travail en matière d'usinage CNC personnalisé ?

Vous vous efforcez de gérer des projets CNC complexes avec des feuilles de calcul obsolètes et des chaînes de courrier électronique interminables ? Des détails critiques se perdent-ils dans la traduction, mettant en péril vos délais et vos budgets ?

La solution consiste à exploiter les technologies modernes, notamment les logiciels avancés de CAO/FAO pour la simulation et l'analyse DFM, ainsi que les plateformes collaboratives pour le suivi des projets en temps réel. Cette approche permet de réduire considérablement les erreurs, de raccourcir les délais et d'améliorer la transparence globale du projet.

La technologie n'est plus seulement un outil de fabrication ; c'est le système nerveux central de tout projet d'usinage CNC sur mesure réussi. S'appuyer sur des méthodes traditionnelles pour des projets complexes revient à naviguer sur une autoroute moderne avec une carte en papier. Vous finirez peut-être par y arriver, mais ce sera lent, inefficace et semé d'embûches. L'approche moderne intègre la technologie depuis le tout premier fichier de conception jusqu'à la pièce finale expédiée, créant ainsi un flux de travail homogène et transparent. Il s'agit de travailler plus intelligemment, et pas seulement plus durement, pour transformer des conceptions complexes en composants tangibles et de haute qualité.

La puissance d'un front-end numérique

Les gains les plus significatifs se produisent souvent avant même que nous ne coupions le premier morceau de métal. C'est aux stades de la planification et de la préparation que la technologie a le plus d'effet de levier, ce qui permet d'éviter des erreurs coûteuses en cours de route. Il s'agit d'anticiper le processus de résolution des problèmes.

Logiciel avancé de CAO/FAO

Les logiciels modernes de CFAO ne se contentent pas de traduire un modèle 3D en instructions pour une machine. Chez PTSMAKE, nous l'utilisons comme outil principal d'atténuation des risques. Par exemple, l'analyse intégrée de la conception pour la fabrication (DFM) signale automatiquement les caractéristiques susceptibles de poser problème, telles que les parois trop fines, les rayons internes trop pointus pour nos outils ou les contre-dépouilles qui nécessitent des réglages complexes. Cette boucle de rétroaction permet d'ajuster la conception dès le début, ce qui représente un gain de temps et d'argent considérable. Le logiciel optimise également les parcours d'outils, en veillant à ce que la machine fonctionne le plus efficacement possible, ce qui a un impact direct sur le coût final et le délai d'exécution. Ce processus d'optimisation consiste à convertir la conception en un ensemble d'instructions machine très efficaces, connues sous le nom de Code G8qui dicte chaque mouvement de la machine CNC.

Simulation et prototypage virtuel

Pourquoi créer un prototype physique quand on peut d'abord créer un prototype numérique parfait ? Les simulations de jumeaux numériques nous permettent d'exécuter virtuellement l'ensemble du processus d'usinage. Nous pouvons voir exactement comment l'outil va interagir avec le matériau, identifier les collisions potentielles entre l'outil, le porte-outil et la pièce à usiner, et prédire avec précision la durée du cycle. Ce parcours virtuel est inestimable pour les géométries complexes et les pièces à tolérances serrées. Elle valide le processus de fabrication sans consommer de matériau ni de temps machine.

| Aspect | Approche traditionnelle | Approche technologique |

|---|---|---|

| Examen de la conception | Contrôle manuel, repose sur la mémoire de l'ingénieur | Analyse DFM automatisée |

| Validation des processus | Prototype physique, essais et erreurs | Simulation de jumeaux numériques |

| Découverte d'erreurs | Pendant la production (coûteux) | Pendant la préproduction (bon marché) |

| Estimation du temps | Basé sur l'expérience, souvent imprécis | Calculé avec précision par simulation |

En adoptant ces technologies, nous transformons la phase initiale d'un projet CNC personnalisé d'une source d'incertitude en un processus prévisible, optimisé et sans risque.

Si la technologie frontale ouvre la voie au succès, les outils que nous utilisons pendant et après la production garantissent qu'un projet reste sur la bonne voie et qu'il respecte toutes les spécifications. C'est une chose d'avoir un bon plan, c'en est une autre de l'exécuter sans faille tout en tenant tout le monde informé. C'est là que la technologie comble le fossé entre l'atelier et le bureau du client, en favorisant la confiance et la transparence tout au long du processus de création de pièces CNC personnalisées.

Favoriser la transparence et la qualité grâce aux outils de collaboration

Une communication efficace est l'épine dorsale de tout projet de fabrication sur mesure. Lorsqu'un client se trouve à des milliers de kilomètres, il a besoin de savoir que son projet se déroule comme prévu. La technologie rend ce niveau de transparence non seulement possible, mais aussi pratique courante.

Gestion de projet en temps réel

Les fils de courriels interminables sont une recette pour la confusion. Les fichiers importants sont enterrés, le retour d'information est manqué et le contrôle des versions devient un cauchemar. Nous avons dépassé ce stade en utilisant des plateformes de gestion de projet centralisées. Ces systèmes offrent à nos clients une source unique de vérité. Ils peuvent se connecter à tout moment pour connaître l'état d'avancement de leur projet, voir des photos des pièces en cours de fabrication, accéder aux rapports d'inspection et communiquer directement avec notre équipe d'ingénieurs. Un client travaillant dans un délai serré pour un nouveau dispositif robotique nous a dit que cette visibilité en temps réel avait permis à son équipe d'économiser des heures de réunions de suivi hebdomadaires et lui avait donné la confiance nécessaire pour se concentrer sur ses propres tâches d'assemblage.

Assurance qualité basée sur les données

Le contrôle de la qualité dans les services modernes d'usinage sur mesure à commande numérique s'appuie sur des données, et non sur un simple contrôle visuel. Nous utilisons des équipements d'inspection avancés tels que des machines à mesurer tridimensionnelles (MMT) qui peuvent mesurer les pièces avec une précision incroyable. Ces outils génèrent des rapports détaillés et partageables qui prouvent que chaque dimension respecte la tolérance spécifiée. Il ne s'agit pas seulement de détecter les erreurs, mais de valider la qualité à l'aide de données objectives. En outre, la technologie permet une traçabilité complète. Nous pouvons suivre une pièce depuis son certificat de matière première jusqu'à son rapport d'inspection final, chaque étape étant documentée numériquement. Pour des secteurs comme le médical et l'aérospatial, ce niveau de documentation n'est pas un luxe, c'est une exigence.

| Technologie | Fonction principale | Avantage pour le client |

|---|---|---|

| Portail client | Centralisation de l'état d'avancement du projet et de la communication | Transparence totale et suivi réduit |

| MMT automatisée | Contrôle dimensionnel de haute précision | Preuve vérifiable de la qualité et de la conformité |

| Rapports numériques | Accès instantané aux données d'inspection | Approbation et prise de décision plus rapides |

| Système ERP | Traçabilité des matériaux et des processus | Garantie de l'intégrité des matériaux et du contrôle des processus |

En intégrant ces outils, nous ne nous contentons pas de fabriquer des pièces, nous instaurons la confiance. Nous vous apportons la tranquillité d'esprit que procure le fait de savoir que votre projet est entre de bonnes mains et que vous avez une visibilité totale à chaque étape.

Pour réussir à naviguer dans la complexité des projets d'usinage CNC sur mesure, il faut aller au-delà des méthodes traditionnelles. Au lieu de réagir aux problèmes, l'utilisation de la technologie permet de réduire les risques de manière proactive. En intégrant des logiciels de CAO/FAO avancés pour la simulation de la pré-production et en adoptant des plateformes collaboratives pour la gestion de projet en temps réel et le contrôle de la qualité basé sur les données, vous pouvez garantir la transparence, l'efficacité et la précision. Cette approche technologique transforme les défis potentiels en un processus rationalisé, permettant de livrer des pièces de haute qualité dans les délais impartis et d'établir une base de confiance entre le client et le fabricant.

Comment choisir le bon partenaire pour l'usinage CNC sur mesure ?

Avez-vous déjà été confronté à des retards de production parce que vos pièces usinées arrivaient hors spécifications ? Ou vous êtes-vous déjà heurté à un fournisseur qui ne saisissait pas les détails essentiels de votre conception ?

Le choix du bon partenaire pour l'usinage CNC sur mesure implique une évaluation approfondie de ses capacités techniques, de ses certifications de qualité, de son expertise en matière de matériaux et de ses pratiques de communication. Un véritable partenaire s'investit dans la compréhension de votre projet afin d'en assurer la réussite, du prototype à la production, et ne se contente pas de découper le métal.

Le choix d'un partenaire pour répondre à vos besoins en matière d'usinage CNC personnalisé va bien au-delà d'une simple comparaison de devis. Il s'agit de trouver une équipe qui devienne une extension de la vôtre. D'après mon expérience, les projets les plus réussis sont le fruit de partenariats fondés sur l'alignement technique et la confiance. Vous devez entrer dans les détails de leurs opérations pour voir s'ils ont vraiment ce qu'il faut.

Évaluation des capacités techniques et de l'équipement

La première chose à examiner est le parc de machines. L'équipement d'un atelier détermine directement ses capacités. Votre projet nécessite-t-il des géométries complexes qu'une fraiseuse à 5 axes peut produire, ou une machine standard à 3 axes suffira-t-elle ? Ne vous contentez pas de les croire sur parole ; demandez-leur une liste détaillée de leurs équipements. Chez PTSMAKE, nous pensons que la transparence est essentielle, c'est pourquoi nous sommes toujours ouverts quant aux machines spécifiques que nous utilisons pour un projet. Cela nous permet d'adapter la bonne technologie à la complexité et à la tolérance de la pièce.

| Type de machine | Cas d'utilisation principal | Avantage principal |

|---|---|---|

| Fraiseuse CNC à 3 axes | Pièces prismatiques, perçage, contours simples | Rentabilité pour les géométries moins complexes |

| Fraiseuse CNC à 5 axes | Courbes complexes, usinage en une seule étape | Réduit les réglages, améliore la précision, permet des conceptions complexes |

| Tour CNC | Pièces cylindriques, arbres, bagues | Production à grande vitesse de pièces rotatives |

| Tour de type suisse | Petites pièces cylindriques complexes et longues | Précision exceptionnelle pour les pièces de petit diamètre et de grand volume |

Assurance qualité et certifications

L'engagement d'un partenaire potentiel en faveur de la qualité n'est pas négociable. Renseignez-vous sur son système de gestion de la qualité (SGQ). Est-il certifié selon des normes comme ISO 9001 ? Dans des secteurs comme l'aérospatiale ou la médecine, vous pourriez avoir besoin de certifications encore plus strictes, telles que AS9100 ou ISO 13485. Il ne s'agit pas de simples bouts de papier, mais d'un engagement profond en faveur du contrôle des processus, de la documentation et de l'amélioration continue. Un système de gestion de la qualité solide comprend des inspections rigoureuses en cours de processus et des contrôles de qualité finaux utilisant des systèmes de gestion de la qualité avancés. Métrologie9 des outils tels que les machines à mesurer tridimensionnelles (MMT) et les scanners optiques. Un partenaire qui peut fournir des rapports d'inspection détaillés avec chaque expédition vous donne l'assurance que vos pièces répondront à toutes les spécifications.

Au-delà du matériel et des certifications, c'est l'élément humain d'un partenariat qui détermine souvent la réussite ou l'échec d'un projet essentiel. La manière dont une entreprise communique, gère les projets et aborde la résolution des problèmes révèle sa véritable valeur en tant que partenaire à long terme. Un prix bas est vite oublié lorsqu'on a affaire à une mauvaise communication et à des délais non respectés.

Communication et assistance à la clientèle

Dès la première interaction, soyez attentif au style de communication du fournisseur. Avec quelle rapidité et quelle rigueur répond-il à votre appel d'offres ? Un point de contact dédié, généralement un chef de projet ou un ingénieur expérimenté, est un bon signe. Cette personne doit être en mesure de répondre aux questions techniques et de fournir des mises à jour régulières sans que vous ayez à la relancer. Lors de projets antérieurs avec des clients, nous avons constaté que l'établissement d'une cadence de communication claire dès le départ permet d'éviter les malentendus et de maintenir le projet sur la bonne voie. Peut-il fournir un retour d'information sur la conception pour la fabrication (DFM) ? Un partenaire proactif analysera votre conception et suggérera des modifications mineures susceptibles de réduire le temps d'usinage, de diminuer les coûts ou d'améliorer les performances finales de la pièce. Cette approche collaborative est la marque d'un service d'usinage personnalisé CNC de premier ordre.

Évaluation des délais d'exécution et de la gestion des projets

Des délais réalistes et fiables sont essentiels. Demandez à un partenaire potentiel quel est son délai d'exécution habituel pour des projets de complexité et de volume similaires. Méfiez-vous des promesses qui semblent trop belles pour être vraies. Un atelier digne de confiance fournira un calendrier détaillé du projet, comprenant les étapes de l'approvisionnement en matériaux, de la programmation, de l'usinage et de l'inspection de la qualité. Renseignez-vous également sur ses capacités. Peut-il mener à bien votre projet sans compromettre ses engagements envers d'autres clients ?

| Point d'évaluation | Ce qu'il faut rechercher | Drapeau rouge |

|---|---|---|

| Réactivité | Réponses rapides et claires aux appels d'offres et aux courriels (dans les 24 heures) | Réponses vagues ou jours de silence |

| Retour d'information technique | Suggestions proactives de DFM pour améliorer votre pièce | Fournit simplement un devis sans contribution à la conception |

| Mise à jour des projets | Des mises à jour régulières et programmées sur l'état d'avancement du projet | Vous devez constamment demander des informations |

| Résolution de problèmes | Vous informe immédiatement des problèmes et propose des solutions | Cache les problèmes jusqu'à ce qu'il soit trop tard pour les résoudre |

En fin de compte, un partenaire doit être évolutif. Il doit disposer des processus et de l'infrastructure nécessaires pour vous aider à passer d'un simple prototype à une production à grande échelle. Cette évolutivité vous épargne l'immense effort de requalification d'un nouveau fournisseur lorsque votre demande s'accroît.

Choisir le bon partenaire pour l'usinage CNC sur mesure est une décision cruciale qui a un impact sur le calendrier, le budget et la qualité de votre projet. Il faut aller au-delà du devis pour évaluer les capacités techniques, les systèmes de qualité et l'expertise en matière de matériaux. Les "compétences non techniques" sont tout aussi importantes : une communication claire, une résolution proactive des problèmes et un véritable engagement en faveur d'une relation à long terme. En procédant à une évaluation approfondie de ces critères matériels et immatériels, vous pouvez trouver un fournisseur qui fonctionne comme une véritable extension de votre équipe.

Optimisez votre réussite en matière d'usinage CNC personnalisé avec PTSMAKE dès aujourd'hui

Vous êtes prêt à bénéficier d'une précision et d'une fiabilité de nouvelle génération pour vos projets d'usinage CNC sur mesure ? Associez-vous à PTSMAKE, votre leader industriel de confiance depuis 2002, pour des devis rapides, une assistance experte et une qualité exceptionnelle, du prototype à la production. Envoyez votre demande dès maintenant et faites l'expérience de l'excellence en matière de fabrication en toute sérénité !

Découvrez comment la technologie GD&T garantit que votre pièce fonctionne exactement comme prévu. ↩

Comprendre comment les algorithmes d'IA peuvent créer des conceptions optimales et performantes en fonction d'un ensemble de contraintes. ↩

Cliquez pour comprendre comment cette propriété du matériau affecte la durée de vie de l'outil et les stratégies d'usinage dans les projets CNC personnalisés. ↩

Découvrez ce langage symbolique utilisé sur les dessins techniques pour définir et communiquer les tolérances. ↩

Comprenez comment cet ensemble dense de données constitue la base de l'inspection 3D moderne et de la rétro-ingénierie. ↩

Découvrez comment cette analyse évalue l'impact environnemental complet d'un produit, de la matière première à l'élimination. ↩

En savoir plus sur cette méthode additive de base qui permet de construire et de réparer des pièces dans des systèmes hybrides. ↩

Découvrez comment ce langage machine fondamental est optimisé pour créer vos pièces de haute précision avec une efficacité maximale. ↩

Découvrez comment la science de la mesure garantit à vos pièces une précision et une fiabilité sans faille. ↩