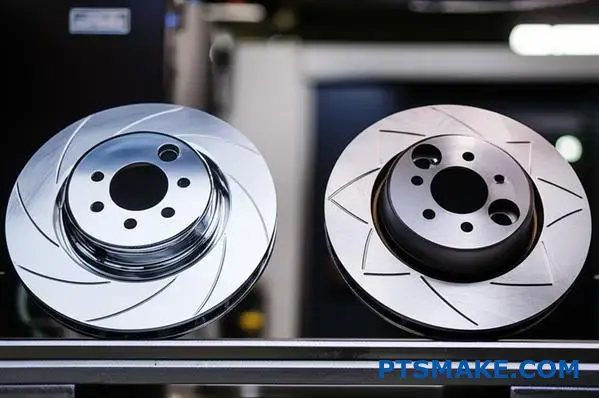

De nombreux ingénieurs sont confrontés à une décision cruciale lorsqu'ils spécifient les traitements de surface pour les pièces de précision : chromage ou nickelage ? Un mauvais choix peut entraîner une défaillance prématurée des pièces, des retouches coûteuses et des retards de production qui ont un impact sur le calendrier global de votre projet.

Le chromage offre une dureté et une résistance à l'usure supérieures avec une finition brillante comme un miroir, tandis que le nickelage offre une meilleure protection contre la corrosion et une application plus facile sur divers substrats. Le choix dépend de vos exigences d'application spécifiques, des conditions environnementales et des contraintes de coût.

J'ai beaucoup travaillé avec ces deux options de placage chez PTSMAKE, aidant les clients à optimiser leurs choix de traitement de surface pour tout type de produits, des composants aérospatiaux aux appareils électroniques grand public. Ce guide présente les principales différences entre le placage au chrome et au nickel, notamment en termes de résistance à la corrosion, de facteurs de coût, de propriétés esthétiques et de considérations pratiques d'application, afin de vous aider à prendre la bonne décision pour votre prochain projet.

Chromage ou nickelage, quel revêtement offre la meilleure résistance à la corrosion ?

Lorsqu'il s'agit de choisir une finition, le choix se résume souvent à un plaquage chromé ou nickelé. Lequel offre la meilleure protection ? La réponse n'est pas simple. Cela dépend entièrement de l'application finale et de l'environnement de la pièce.

Comprendre les bases

Le chrome offre une surface dure et durable avec une finition brillante classique. Le nickel offre une excellente protection et se décline en plusieurs finis brillants. Les deux sont excellents, mais pour des raisons différentes.

Les principales différences en un coup d'œil

Une comparaison rapide montre leurs avantages distincts.

| Fonctionnalité | Chromage | Nickelage |

|---|---|---|

| Dureté | Très élevé | Modéré à élevé |

| Apparence | Lumineux, teinté de bleu | Variable (brillant à terne) |

| Objectif principal | Usure et corrosion | Résistance à la corrosion |

Ce choix est crucial pour la performance à long terme du produit.

Pour bien comprendre la différence entre le chromage et le nickelage, il faut examiner leurs performances dans des conditions spécifiques. L'environnement joue un rôle déterminant dans la durée de vie d'un revêtement.

Performance dans les environnements difficiles

Les environnements maritimes et industriels sont très agressifs pour les pièces métalliques. Le brouillard salin, les produits chimiques et l'humidité constante accélèrent la corrosion. Dans ce cas, le système de placage est plus important que la couche finale.

Souvent, une sous-couche de nickel est utilisée sous le chrome. Cette combinaison tire parti de l'excellente adhérence et de la protection contre la corrosion du nickel. La couche supérieure en chrome ajoute de la dureté et constitue une barrière finale.

D'après notre expérience chez PTSMAKE, cette approche multicouche offre une durabilité supérieure du chrome.

Résultats des tests standardisés

Les normes industrielles, telles que le test au brouillard salin ASTM B117, nous fournissent des données objectives. Ces tests simulent une corrosion accélérée dans un environnement contrôlé.

Les résultats montrent systématiquement qu'un système nickel-chrome approprié est plus performant qu'une couche unique. L'épaisseur et le type de nickelage sont des facteurs essentiels. Par exemple, les systèmes de nickelage double offrent une bien meilleure résistance à la corrosion par piqûres qu'une seule couche de nickel brillant. En effet, la superposition de différents types de nickel peut empêcher la corrosion d'atteindre le métal de base, évitant ainsi des problèmes tels que corrosion galvanique1 entre les couches.

| Environnement | Système de placage recommandé | Raison d'être |

|---|---|---|

| Marine (forte teneur en sel) | Duplex nickel + chrome | Résistance supérieure à la corrosion par piqûres |

| Industriel (produits chimiques) | Nickel chimique | Épaisseur uniforme, haute pureté |

| Consommateur (intérieur) | Nickel brillant ou chrome | Esthétique et protection modérée |

Ces données nous aident à orienter nos clients vers la solution la plus rentable et la plus fiable.

Le choix entre le chromage et le nickelage pour la résistance à la corrosion dépend de l'environnement. Bien que les deux soient efficaces, les systèmes multicouches, tels qu'une base en nickel avec une couche de finition en chrome, offrent souvent la meilleure durabilité dans les applications marines ou industrielles difficiles.

Secrets de comparaison des coûts : chromage vs nickelage

Lorsque les clients demandent " Le chromage coûte-t-il cher ? ", la réponse n'est pas simple. Le prix initial n'est que le début de l'histoire.

L'investissement initial

Pour comparer réellement les coûts de placage, nous devons tenir compte de plusieurs facteurs clés. Les deux procédés ont des exigences spécifiques qui influencent le devis initial.

Complexité des matériaux et des processus

Le chromage implique généralement des matériaux plus coûteux. Le processus lui-même est également plus complexe et nécessite un contrôle très strict.

| Facteur de coût | Chromage | Nickelage |

|---|---|---|

| Coût des matériaux | Plus élevé | Plus bas |

| Intensité du travail | Plus élevé | Modéré |

| Taux de reprise | Potentiellement plus élevé | Généralement plus faible |

Ce tableau présente un aperçu rapide. La complexité du chromage entraîne souvent des coûts de main-d'œuvre plus élevés et nécessite un équipement spécialisé.

Au-delà du devis initial : coûts du cycle de vie

Un coût initial moins élevé ne signifie pas toujours une meilleure valeur à long terme. Je conseille toujours à mes clients de prendre en compte le coût total de possession sur l'ensemble du cycle de vie de la pièce. C'est là que le débat entre le chromage et le nickelage devient intéressant.

Durabilité et entretien

Le chrome est exceptionnellement dur et résistant à la corrosion. Cette durabilité supérieure peut se traduire par moins de remplacements. Il réduit également les coûts d'entretien à long terme, ce qui est un facteur crucial pour de nombreuses applications industrielles. Le nickel est plus tendre et peut nécessiter plus d'entretien au fil du temps.

Le coût caché des retouches

La complexité du processus a un impact direct sur les taux de reprise. Le chromage est moins tolérant que le nickelage. Toute erreur nécessite souvent de décaper la pièce et de la re-plaquer, ce qui entraîne un surcoût et un surcroît de temps considérables. Le nickelage, en particulier les méthodes telles que dépôt chimique2, peut offrir une couverture plus uniforme. Cette uniformité se traduit souvent par un taux de retouche plus faible dès le départ.

Chez PTSMAKE, nous aidons nos clients à analyser ces variables. Nous comparons non seulement le devis initial, mais aussi les dépenses potentielles à long terme.

| Facteur du cycle de vie | Chromage | Nickelage |

|---|---|---|

| Durabilité | Très élevé | Haut |

| Besoin d'entretien | Faible | Modéré |

| Fréquence de remplacement. | Plus bas | Potentiellement plus élevé |

| Risque de reprise | Plus élevé | Plus bas |

Choisir la bonne finition signifie trouver le juste équilibre entre ces facteurs financiers initiaux et à long terme.

Le coût initial du nickelage est souvent moins élevé. Cependant, la durabilité supérieure du chrome peut entraîner une réduction des dépenses liées au cycle de vie. Une comparaison approfondie des coûts de placage doit tenir compte à la fois de l'investissement initial et des performances à long terme afin de déterminer la valeur réelle.

Chrome contre nickel : une comparaison directe

Le choix entre le chrome et le nickel est une décision fréquente dans le domaine du placage décoratif. Les différences sont subtiles mais significatives. Elles se résument principalement à la couleur et à la réflectivité.

Le chrome offre une finition très brillante et élégante. Il présente une teinte légèrement bleutée distinctive. Cela lui confère un aspect moderne et raffiné.

Le nickel, quant à lui, présente une teinte plus chaude. Il peut avoir une nuance jaunâtre ou argentée, ce qui lui confère un aspect classique et plus doux. C'est votre objectif esthétique final qui dicte le meilleur choix.

| Fonctionnalité | Chromage | Nickelage |

|---|---|---|

| Teinte | Frais, légèrement bleu | Chaud, légèrement jaune/argenté |

| Réflectivité | Élevé, semblable à un miroir | Plus doux, plus diffus |

| Luminosité | Très lumineux | Subtilement lumineux |

Au-delà de l'aspect initial, les caractéristiques tactiles jouent également un rôle. Le toucher de la surface contribue à la perception globale de la qualité.

Variations tactiles et de finition

Le chrome est généralement très dur et lisse au toucher. Cela est dû à sa dureté intrinsèque, qui contribue également à sa durabilité.

Le nickel peut sembler légèrement plus doux au toucher. Le nickel poli, en particulier, offre un toucher lisse, presque onctueux, que beaucoup associent aux accessoires traditionnels haut de gamme.

La comparaison entre le nickel poli et le chrome est particulièrement importante. Le chrome poli présente un éclat intense et brillant. Son niveau élevé de réflexion spéculaire3 crée un véritable effet miroir. Le nickel poli offre un éclat plus profond et plus riche, mais moins intense. La finition lisse finale de l'une ou l'autre de ces finitions dépend toutefois fortement de la préparation du matériau sous-jacent. Une surface mal préparée donnera une finition imparfaite, quel que soit le placage.

| Caractéristique | Chrome poli | Nickel poli |

|---|---|---|

| Aspect visuel | Réflexion brillante, froide et nette | Lueur profonde, chaleureuse et riche |

| Sensation tactile | Dur, lisse | Lisse, légèrement plus doux |

| Utilisation courante | Équipements modernes, automobile | Designs classiques ou vintage |

Le chrome offre une esthétique cool, lumineuse et moderne avec un toucher dur. Le nickel offre un aspect chaleureux, subtil et classique avec un toucher légèrement plus doux. La différence de réflectivité et de teinte est le facteur le plus important dans votre décision de conception.

Résistance ultime à l'usure : quel revêtement dure plus longtemps sous l'effet du frottement ?

Lorsqu'il s'agit de choisir un revêtement résistant à l'usure, le débat se résume souvent à un choix entre le chromage et le nickelage. Les deux sont d'excellents choix, mais ils excellent dans des domaines différents.

Le chrome dur est connu pour son extrême dureté. Cela en fait un choix idéal pour les pièces soumises à des frottements importants.

Le nickel chimique, quant à lui, offre une grande uniformité. Il assure également une protection efficace contre la corrosion.

Alors, lequel offre la meilleure résistance à l'abrasion du placage ? La réponse dépend entièrement des besoins spécifiques de votre application. Comparons-les directement.

Dureté : l'histoire de deux métaux

La dureté est un facteur crucial dans la résistance à l'usure. Lorsque l'on compare la dureté du chrome à celle du nickel, le chrome arrive généralement en tête. Le chromage dur est exceptionnellement dur.

D'après les données sectorielles que nous utilisons, la différence est claire.

| Type de placage | Dureté Vickers (HV) | Rockwell C (HRC) |

|---|---|---|

| Chrome dur | 800 – 1100 | 65 – 70 |

| Nickel chimique (haute teneur en phosphore) | 450 – 600 | 45 – 55 |

| Nickel chimique (traité thermiquement) | 800 – 1000 | 65 – 68 |

Comme vous pouvez le constater, le nickel chimique traité thermiquement peut rivaliser avec la dureté du chrome dur. Cependant, le chrome dur standard est intrinsèquement plus dur sans étapes supplémentaires.

Applications en mouvement

Pour les pièces coulissantes et pivotantes, ces données de dureté sont essentielles. Chez PTSMAKE, nous spécifions souvent le chrome dur pour les vérins hydrauliques et les tiges de piston. Ces pièces sont soumises à une usure abrasive constante.

Le nickel chimique est plus adapté aux formes complexes. Son revêtement uniforme évite les points faibles. Il est idéal pour les engrenages et les moules où l'usure et la corrosion sont des problèmes. Il est important de prendre en compte tous les propriétés tribologiques4 de la surface, pas seulement de la dureté.

Le chrome dur offre une dureté supérieure, ce qui le rend idéal pour les applications à forte friction. Le nickel chimique offre un équilibre polyvalent entre résistance à l'usure et à la corrosion, sa dureté étant considérablement renforcée par un traitement thermique. Le choix optimal dépend de la fonction de la pièce et de son environnement d'utilisation.

Chrome ou nickelage : une question de précision

Le choix entre le chromage et le nickelage pour les pièces CNC est un défi courant. Il ne s'agit pas seulement d'une question d'esthétique. Cela a un impact direct sur les performances et la durabilité. Le chrome offre une dureté supérieure et une finition brillante.

Le nickel offre une excellente résistance à la corrosion. Pour les pièces de haute précision, il faut tenir compte de l'ajout de matière lors du placage. Cela influe sur les dimensions finales et les tolérances. Une planification minutieuse est essentielle avant l'usinage.

| Fonctionnalité | Chromage dur | Placage de nickel chimique |

|---|---|---|

| Dureté | Très élevé (68-72 HRC) | Moyen (45-55 HRC) |

| Résistance à la corrosion | Bon | Excellent |

| Uniformité du placage | Moins uniforme | Très uniforme |

| Utilisation principale | Résistance à l'usure | Protection contre la corrosion |

Ce choix détermine les propriétés finales de la pièce. Nous planifions toujours l'usinage en tenant compte de l'épaisseur du placage.

Considérations clés pour les pièces CNC

Le choix entre le chrome et le nickel dépend souvent du matériau de base et de l'application finale de la pièce. Chaque combinaison présente des avantages et des défis uniques que nous devons gérer avec soin. Cela est particulièrement vrai lorsque l'on travaille avec des tolérances serrées.

Substrat et application associée

Pour les pièces CNC en acier nécessitant une dureté de surface et une résistance à l'usure extrêmes, le chrome dur est le choix standard. Pensez aux vérins hydrauliques ou aux moules. Le chrome sur les composants CNC en acier offre une surface durable et à faible friction.

En revanche, le nickel sur l'aluminium est une combinaison courante. L'aluminium est léger, mais sensible à la corrosion. Le nickelage chimique offre une barrière protectrice uniforme. Il est idéal pour les boîtiers électroniques ou les composants aérospatiaux où la corrosion est un problème majeur.

Tolérances et stabilité dimensionnelle

Le placage ajoute de l'épaisseur, généralement de quelques microns à plus de 100 microns. Pour les pièces de précision, cela représente un changement important. Nous usinons la pièce en sous-dimensionnant afin de compenser l'accumulation de placage. La réussite d'un placage repose sur une forte adhésion5 entre la couche de placage et le substrat. D'après nos tests internes, un contrôle précis est essentiel.

| Stade | Action requise | Exemple (cible Ø10,00 mm) |

|---|---|---|

| Pré-usinage | Calculer la sous-dimension requise | Pièce mécanique jusqu'à Ø9,95 mm |

| Placage | Appliquer une couche de placage contrôlée | Plaque d'une épaisseur de 0,025 mm |

| Partie finale | La pièce répond aux dimensions finales. | La dimension finale est de Ø10,00 mm. |

Ce processus méticuleux garantit que la pièce plaquée finale répond exactement aux spécifications requises par la conception.

Le choix entre le chromage et le nickelage pour les pièces CNC dépend des exigences en matière de dureté et de corrosion. Un pré-usinage minutieux est essentiel pour adapter l'épaisseur du revêtement et maintenir la précision dimensionnelle, en particulier pour certaines combinaisons spécifiques telles que le chromage sur acier ou le nickelage sur aluminium.

Comment le placage affecte les tolérances et la précision dimensionnelle

Lorsqu'il s'agit de choisir une finition, le débat se résume souvent à un choix entre le chromage et le nickelage. Les deux sont d'excellents choix. Mais ils ont un impact direct sur les dimensions finales de votre pièce.

Le placage n'est pas seulement un revêtement. Il s'agit d'une couche supplémentaire de matériau. Cette couche modifie la taille et l'ajustement des composants.

Changement dimensionnel du chrome

Le chrome dur est souvent appliqué en couche plus épaisse que le nickel. Cela entraîne un changement dimensionnel plus important du chrome. Il faut en tenir compte lors de la phase initiale d'usinage.

Accumulation de nickel

Le nickel chimique offre un revêtement très uniforme. Cependant, l'accumulation de nickel se fait tout de même sur toutes les surfaces. Il est essentiel d'en tenir compte.

Voici un aperçu des épaisseurs courantes.

| Type de placage | Épaisseur typique (microns) |

|---|---|

| Chrome décoratif | 0,25 – 0,5 |

| Chrome dur | 25 – 250 |

| Nickel chimique | 5 – 75 |

Ce tableau montre pourquoi la DFM est essentielle pour les pièces de précision.

Prise en compte du placage dans la DFM

L'effet de l'épaisseur du placage est un élément essentiel à prendre en compte dans la conception pour la fabrication (DFM). Chez PTSMAKE, nous travaillons toujours à partir des dimensions finales, après placage. Nous usinons ensuite la pièce en sous-dimensionnant pour compenser.

Cette approche permet d'éviter les problèmes d'accumulation de tolérances ultérieurement. Pour les pièces dans des assemblages ajustés, cette étape est incontournable. Elle permet d'éviter des retouches coûteuses ou des rebuts. Une communication claire sur les dessins est essentielle.

Chrome ou nickel : un examen approfondi

Le choix entre le chrome et le nickel dépend souvent de l'application. Le chrome dur offre une dureté et une résistance à l'usure supérieures. Cela le rend idéal pour des composants tels que les vérins hydrauliques ou les segments de piston.

Le nickel chimique excelle en matière de résistance à la corrosion et offre une accumulation plus uniforme. Le processus puissance de projection6 influence la répartition uniforme du métal sur la surface de la pièce. Il s'agit d'un avantage clé pour les géométries internes complexes.

Ce tableau détaille davantage les différences.

| Fonctionnalité | Chrome dur | Nickel chimique |

|---|---|---|

| Dureté | 66-70 HRC | 45-55 HRC (tel que plaqué) |

| Résistance à la corrosion | Bon | Excellent |

| Uniformité | Moins uniforme | Très uniforme |

| Application | Résistance à l'usure | Protection contre la corrosion |

Il est essentiel de comprendre ces compromis. Cela vous aide à choisir la finition adaptée à la fonction de votre composant, garantissant ainsi ses performances et sa fiabilité dans l'environnement prévu.

Le chromage et le nickelage ajoutent tous deux de la matière, ce qui modifie les dimensions finales de la pièce. Une bonne planification DFM est essentielle. Elle nécessite d'ajuster les dimensions d'usinage avant placage afin de respecter les tolérances finales. Votre choix dépend des exigences spécifiques en matière de résistance à l'usure et à la corrosion.

Résistance au feu ? Résistance à la chaleur ? Ce que vous devez savoir sur les performances thermiques

Lorsqu'il s'agit de choisir une finition pour des pièces utilisées dans des environnements à haute température, le débat se résume souvent à un choix entre le chromage et le nickelage. Les deux offrent une protection, mais leurs comportements thermiques diffèrent considérablement. Il est essentiel de comprendre ces différences.

Le chrome présente généralement une meilleure résistance à la chaleur. Le nickel a un point de fusion plus bas et peut se décolorer plus facilement. Votre choix a une incidence à la fois sur les performances et l'esthétique.

Chrome contre nickel : un aperçu thermique rapide

Commençons par la limite thermique la plus élémentaire : le point de fusion. Il s'agit d'un facteur critique pour les composants susceptibles d'être exposés à des températures extrêmes.

| Type de placage | Point de fusion (approximatif) |

|---|---|

| Chrome | 1907 °C (3465 °F) |

| Nickel | 1455 °C (2651 °F) |

Ces premières données montrent l'avantage significatif du chrome à des températures extrêmes.

Bien que les points de fusion soient importants, les pièces les atteignent rarement. Le véritable test réside dans les performances dans des environnements à haute température prolongée. Nous examinons ici des facteurs qui vont au-delà de la simple fusion.

Performance à haute température : analyse approfondie

Le chromage et le nickelage sont tous deux utilisés pour les pièces traitées thermiquement. Mais leurs réactions à une exposition prolongée à la chaleur varient. Le meilleur choix dépend des conditions de fonctionnement spécifiques.

Décoloration et oxydation

Le chromage, en particulier le chromage dur, est réputé pour son excellente stabilité. Il résiste à l'oxydation et conserve son aspect à des températures élevées.

Le nickel, en particulier le nickel chimique, peut jaunir ou ternir lorsqu'il est exposé à des températures supérieures à 400 °C (750 °F). Il s'agit d'un facteur crucial pour les pièces cosmétiques. La surface émissivité7 joue également un rôle dans la façon dont il diffuse la chaleur.

Placage pour pièces traitées thermiquement

Pour les composants soumis à un traitement thermique, le placage doit bien adhérer et ne pas compromettre le substrat.

| Fonctionnalité | Chrome dur | Nickel chimique |

|---|---|---|

| Temp. de fonctionnement max. | Jusqu'à 650 °C (1200 °F) | Jusqu'à 400 °C (750 °F) avant décoloration |

| Stabilité thermique | Excellent, préserve la dureté et la couleur. | Bon, mais peut ramollir et se décolorer. |

| Adhésion | Liaison mécanique solide. | Excellente liaison moléculaire. |

Chez PTSMAKE, nous recommandons souvent le chrome dur pour les composants d'échappement et les pièces de machines industrielles en raison de sa résistance supérieure à la chaleur. Le nickel est un choix solide pour les limites thermiques moins extrêmes.

Le chrome excelle dans les applications à haute température, conservant son intégrité et son apparence. Le nickel est une option polyvalente et économique pour les températures modérées, mais il peut se décolorer. Le choix approprié dépend entièrement des exigences spécifiques de l'environnement d'utilisation de votre pièce.

Le chromage ou le nickelage peuvent-ils être réparés ou réappliqués ?

Oui, vous pouvez replaquer le chrome et le nickel. Mais ce n'est pas un simple travail de peinture. L'ancien placage doit d'abord être complètement décapé.

Ce processus de décapage est la partie la plus délicate. S'il n'est pas effectué correctement, il peut endommager le composant de manière irréparable.

Aperçu du processus de replatage

Le processus complet de replatage comprend plusieurs étapes distinctes. Chacune d'entre elles doit être exécutée avec soin afin d'obtenir un résultat final parfait.

| Étape | Action clé |

|---|---|

| 1. Décapage | Éliminer chimiquement toutes les anciennes couches de placage. |

| 2. Préparation de la surface | Polissez et nettoyez le matériau de base brut. |

| 3. Replaquage | Appliquez de nouvelles couches de nickel et de chrome. |

Ce processus de démontage et de réparation du chrome comporte des risques inhérents.

La phase critique de décapage

La réussite d'un nouveau placage commence par un décapage parfait. Cette étape permet d'éliminer le revêtement défectueux. Elle prépare également le substrat pour la nouvelle finition. Pour ce travail, nous utilisons des bains chimiques spécialisés.

Le décapage du nickel utilise généralement une solution à base d'acide. Le processus de réparation du chrome est plus complexe. Il nécessite d'abord d'enlever la fine couche de chrome, puis la couche de nickel plus épaisse qui se trouve en dessous.

Comprendre les limites des retouches

Le plus grand risque est la perte dimensionnelle. Les produits chimiques de décapage peuvent éliminer une petite quantité du métal de base. Cela représente un problème majeur pour les composants de haute précision. Chez PTSMAKE, nous mesurons toujours les dimensions critiques avant de décider d'un processus de replatage.

La méthode du bain chimique est courante. Cependant, un processus tel que Décapage électrolytique8 peut parfois permettre un meilleur contrôle de l'enlèvement de matière.

| Facteur de risque | Conséquence potentielle | Atténuation à PTSMAKE |

|---|---|---|

| Changement de dimension | La pièce ne répond plus aux spécifications. | Inspection avant et après décapage. |

| Pitting de surface | Support irrégulier ou rugueux. | Temps d'immersion et composition chimique contrôlés. |

| Faiblesse matérielle | Risque de fragilisation par l'hydrogène. | Traitement thermique après décapage (cuisson). |

Lorsqu'on compare le chromage et le nickelage pour une remise en état, le nickel est souvent plus simple. Sa couche unique est plus facile à décaper. La nature multicouche du chrome rend le processus de re-placage plus risqué.

Le replating est une méthode de réparation viable, mais ce n'est pas une tâche simple. Elle nécessite le décapage de l'ancien revêtement, ce qui comporte des risques tels que la perte dimensionnelle et l'endommagement du substrat. Une évaluation approfondie est essentielle avant de procéder, en particulier pour les pièces de haute précision.

Maîtrisez l'art de choisir le revêtement en fonction du matériau du substrat

Le choix entre le chromage et le nickelage est un dilemme courant. Les deux offrent une excellente protection et une finition décorative. La décision finale dépend souvent du matériau de base.

Le chromage : les bases

Le chrome est connu pour son extrême dureté et son éclat miroitant. Il offre une résistance supérieure à l'usure. Cela le rend idéal pour les pièces soumises à des frottements importants.

Le nickelage : les bases

Le nickel offre une teinte légèrement plus chaude et jaunâtre. Il offre une excellente résistance à la corrosion et est plus ductile que le chrome. Il est souvent utilisé comme sous-couche pour d'autres placages.

Comparaison rapide

| Fonctionnalité | Chromage | Nickelage |

|---|---|---|

| Apparence | Brillant, blanc bleuté | Légèrement jaunâtre |

| Dureté | Très élevé (65-70 HRC) | Modéré (40-60 HRC) |

| Corrosion | Excellent | Très bon |

| Coût | Généralement plus élevé | Généralement plus faible |

Le débat entre le chromage et le nickelage ne porte pas uniquement sur la finition. La compatibilité du substrat est le facteur le plus important pour garantir le succès. Une incompatibilité peut entraîner un décollement, la formation de cloques ou des performances médiocres.

Tableau de compatibilité des substrats

Chez PTSMAKE, nous avons perfectionné nos processus pour différentes combinaisons. Une bonne préparation est essentielle pour obtenir une adhérence durable. Bon adhésion9 est essentiel pour la durée de vie de la pièce plaquée.

| Substrat | Nickelage | Chromage | Recommandation |

|---|---|---|---|

| Acier | Excellent | Bon (nécessite une sous-couche de nickel) | Pour une meilleure durabilité, le nickelage de l'acier est la meilleure combinaison de placage. |

| Aluminium | Bon (nécessite du zincate) | Difficile (nécessite des sous-couches) | Le chromage de l'aluminium nécessite un prétraitement minutieux. |

| Laiton | Excellent | Excellent | Les deux sont d'excellents choix, selon la couleur souhaitée. |

| Cuivre | Excellent | Excellent | Tout comme pour le laiton, le choix est souvent d'ordre esthétique. |

| Acier inoxydable | Bon (nécessite activation) | Bon (nécessite activation) | Les deux nécessitent une étape d'activation spéciale pour garantir une adhérence correcte. |

Pour les pièces en acier nécessitant une résistance à l'usure et une protection contre la corrosion, une couche de nickel suivie d'une couche de chrome constitue une solution robuste. Cette superposition combine le meilleur des deux mondes.

La meilleure combinaison de placage n'est pas universelle. Il s'agit d'une solution spécifique adaptée au matériau du substrat et aux exigences de l'application. Il est essentiel de tenir compte de ces deux facteurs pour obtenir une finition réussie et durable.

Comparaison de la valeur à vie : analyse du coût total de possession du chromage par rapport au nickelage

Se concentrer uniquement sur le prix initial est une erreur courante. La véritable rentabilité du placage résulte d'une analyse complète. Cela nécessite un modèle de coût total de possession (TCO).

Ce modèle va au-delà du simple devis. Il inclut l'usure, la main-d'œuvre, les retouches et même les coûts environnementaux. Construisons un modèle de coût total de possession pour le placage.

| Facteur de coût | Prix initial Focus | Focus sur le coût total de possession |

|---|---|---|

| Base de décision | Devis le plus bas par pièce | Coût le plus bas sur la durée de vie de la pièce |

| Principaux indicateurs | Prix du placage | Durabilité, main-d'œuvre, conformité |

| Résultats | Coûts cachés potentiels | Valeur prévisible à long terme |

Cette approche vous aide à comprendre l'impact financier global.

Déconstruction du modèle TCO du placage

Une analyse approfondie du coût total de possession du chrome par rapport au nickel doit prendre en compte plusieurs dépenses cachées. Ces facteurs ont souvent un impact financier plus important que le coût initial du placage.

Cycles d'usure et de remplacement

Le chrome dur est extrêmement durable. Cela prolonge la durée de vie de la pièce, réduisant ainsi la fréquence de remplacement. Le nickel chimique offre une excellente résistance à la corrosion, ce qui a également un impact sur la durée de vie, mais dans différentes applications. L'amélioration propriétés tribologiques10 d'un revêtement réduit directement les coûts à long terme.

Main-d'œuvre et retouches

Le nickel chimique offre un revêtement très uniforme. Cela peut éliminer le besoin d'un usinage ultérieur. Le chrome peut s'accumuler sur les bords, ce qui nécessite parfois un travail supplémentaire pour y remédier. Les retouches représentent un coût important, souvent non budgété.

Coûts liés à l'environnement et à la conformité

Il s'agit là d'un facteur important. Les procédés utilisant du chrome hexavalent impliquent des coûts élevés en matière de conformité environnementale et d'élimination des déchets. Ces coûts sont en augmentation. Le nickelage, en particulier le nickelage chimique, présente généralement un coût environnemental moindre.

Voici une comparaison simplifiée de ces coûts cachés.

| Facteur TCO | Chrome dur | Nickel chimique |

|---|---|---|

| Durée de vie (usure) | Excellent | Très bon |

| Risque de reprise | Modéré (irrégularité) | Faible (uniformité) |

| Coût environnemental | Haut | Modéré |

| Réutilisation | Plus complexe à démonter | Plus facile à décaper |

La prise en compte de ces facteurs permet d'obtenir une image beaucoup plus claire de la valeur à vie.

Un véritable modèle de coût total de possession (TCO) du placage va au-delà de la facture. Il tient compte de l'usure, de la main-d'œuvre, de la conformité environnementale et de la réutilisabilité. Cela permet d'avoir une vue d'ensemble complète du revêtement qui offre la meilleure valeur à long terme pour votre application spécifique.

Découvrez dès aujourd'hui les solutions de surface haut de gamme avec PTSMAKE !

Vous avez des questions sur le chromage ou le nickelage pour votre prochain projet CNC ou de moulage par injection ? Contactez les experts de PTSMAKE pour obtenir des devis rapides et précis ainsi que des solutions de placage sur mesure qui garantissent précision, durabilité et valeur à long terme. Envoyez votre demande de devis dès maintenant et améliorez les performances de votre projet !

Découvrez comment différents métaux interagissent et peuvent provoquer une défaillance accélérée de vos composants. ↩

Comprenez ce processus chimique permettant d'obtenir un revêtement uniforme sans courant électrique. ↩

Découvrez comment cette propriété crée des surfaces miroitantes et influe sur la luminosité perçue dans les finitions. ↩

Découvrez comment les surfaces des matériaux interagissent en mouvement, influençant le frottement, l'usure et la durée de vie globale des composants. ↩

Découvrez comment la préparation du substrat influe sur la résistance de l'adhérence et la durabilité de vos pièces plaquées. ↩

Découvrez comment cette propriété influe sur l'uniformité du revêtement des pièces complexes et affecte vos tolérances finales. ↩

Découvrez comment cette propriété affecte la manière dont une surface rayonne la chaleur et influence la température des composants. ↩

Découvrez comment ce processus électrochimique contrôlé élimine le placage tout en minimisant les risques pour le matériau de base. ↩

Découvrez pourquoi un traitement de surface adéquat est essentiel pour obtenir un placage solide et durable. ↩

Comprendre la science du frottement et de l'usure pour mieux évaluer les performances des surfaces. ↩