Trouver le bon partenaire de frappe à froid pour votre fabrication de fixations de précision peut ressembler à chercher une aiguille dans une botte de foin. Vous avez besoin d'une qualité constante, d'une livraison fiable et d'une expertise technique, mais de nombreux fournisseurs ne respectent pas les spécifications critiques ou ne communiquent pas lorsque vos délais de production sont serrés.

La frappe à froid est un procédé de formage des métaux de précision qui transforme le fil ou la tige en attaches et composants complexes à l'aide de matrices à haute pression, ce qui permet d'obtenir une résistance et une efficacité matérielle supérieures à celles des méthodes d'usinage traditionnelles.

Après avoir travaillé avec des fabricants des secteurs de l'automobile, de l'aérospatiale et de l'électronique, j'ai pu constater que la bonne expertise en matière de frappe à froid peut transformer l'efficacité de votre production. Ce guide complet répond aux 16 questions les plus critiques sur les procédés de frappe à froid, les matériaux et les stratégies d'optimisation qui ont un impact direct sur la réussite de votre production.

Pourquoi certains matériaux sont-ils idéaux pour la frappe à froid ?

Tous les métaux ne sont pas adaptés à la frappe à froid. Le succès dépend entièrement du choix d'un matériau aux propriétés adéquates.

Ces propriétés garantissent que le métal s'écoule en douceur dans la matrice sous une pression extrême, sans se fracturer. C'est la base d'une pièce fiable.

Le trio essentiel

Trois propriétés ne sont pas négociables dans le cadre de ce processus :

Ductilité et malléabilité

La ductilité permet d'étirer le métal. La malléabilité permet de le façonner. Ces deux caractéristiques sont essentielles pour éviter les fissures.

Faible écrouissage

Cela permet d'éviter que le matériau ne devienne trop rapidement cassant au cours de la formation.

Voici une comparaison rapide :

| Propriété | Idéal pour les têtes froides | Mauvais pour le cap froid |

|---|---|---|

| Ductilité | Haut | Faible |

| Malléabilité | Haut | Faible |

| Durcissement sous contrainte | Taux bas | Taux élevé |

Voyons cela plus en détail. Lorsqu'un matériau durcit trop rapidement, cela crée d'énormes problèmes. Le processus exige plus de force, ce qui accélère l'usure de l'outil et peut finalement entraîner la défaillance de la pièce.

Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté qu'un taux d'écrouissage élevé pouvait interrompre un cycle de production. C'est un facteur critique à contrôler.

Pourquoi le taux d'écrouissage est crucial

Un faible exposant d'écrouissage signifie que le matériau reste façonnable. Il reste façonnable même lorsqu'il est façonné dans une géométrie complexe.

Cela permet au matériau de remplir complètement la cavité de la matrice. La partie interne de l'outil structure du grain1 du métal est directement liée à ce comportement. Une structure à grains fins et uniformes donne généralement de meilleurs résultats.

La pureté fait la différence

La consistance du matériau est tout aussi importante. De petites impuretés ou variations dans l'alliage peuvent créer des points faibles. C'est à ces endroits que les fractures sont les plus susceptibles de se produire.

C'est pourquoi l'approvisionnement en matières premières certifiées de haute qualité est la pierre angulaire de notre processus. Elle garantit des résultats prévisibles.

| Matériau | Avantage principal | Candidature commune |

|---|---|---|

| Acier à faible teneur en carbone | Excellente aptitude à la mise en forme, bon rapport coût-efficacité | Attaches standard, vis |

| Acier inoxydable (série 300) | Résistance à la corrosion, bonne ductilité | Pièces médicales et automobiles |

| Alliages d'aluminium | Léger, bon rapport résistance/poids | Composants aérospatiaux et électroniques |

| Alliages de cuivre | Haute conductivité, excellente malléabilité | Connecteurs électriques, rivets |

En bref, le succès de la frappe à froid repose sur des matériaux présentant une ductilité et une malléabilité élevées. Un faible taux d'écrouissage est également essentiel pour garantir que le métal s'écoule correctement dans la matrice sans se fracturer pendant le processus de formage à haute pression.

Quel problème la frappe à froid résout-elle mieux que l'usinage ?

Lorsque nous choisissons un processus de fabrication, nous nous concentrons sur ses principaux avantages. La frappe à froid brille dans trois domaines spécifiques. Il s'agit d'une méthode "sans éclats". Cela signifie qu'il n'y a pratiquement pas de perte de matière.

Contrairement à l'usinage, qui découpe la matière, la frappe à froid la remodèle. Cela permet de réaliser d'importantes économies sur les matières premières.

La vitesse de production est un autre atout majeur. Les pièces sont formées très rapidement. C'est beaucoup plus rapide que la plupart des méthodes de découpe traditionnelles. Comparons l'utilisation des matériaux.

| Processus | Utilisation des matériaux | Déchets |

|---|---|---|

| En-tête froid | Remise en forme du métal | < 5% |

| Usinage | Coupe le métal | 30% - 70% |

Cette efficacité se traduit directement par une réduction des coûts par pièce. Elle permet également des délais de livraison beaucoup plus courts pour les commandes de gros volumes.

Les principaux avantages

Voyons plus en détail pourquoi ces avantages sont essentiels pour vos projets.

La puissance de la fabrication sans puce

L'usinage produit des copeaux. Il s'agit d'un matériau coûteux que vous avez payé et que vous avez ensuite jeté. Avec la frappe à froid, ce même matériau est simplement transformé en une nouvelle forme.

Cette absence quasi-totale de déchets change la donne pour la production en grande série. Il permet de réduire considérablement les coûts des matières premières sur la durée de vie d'un projet.

La vitesse à l'échelle

Les machines de frappe à froid peuvent produire des centaines de pièces par minute. Ce niveau de vitesse est inégalé par la plupart des centres CNC pour des géométries de pièces appropriées.

Cet avantage permet de réduire considérablement les délais d'exécution. Il réduit également le coût par pièce, ce qui en fait un choix idéal pour la production à grande échelle.

La force par la formation

Le processus lui-même renforce la pièce. Il ne s'agit pas seulement de façonner le métal.

Le matériau subit un écrouissage qui augmente sa résistance à la traction. L'écrouissage continu et ininterrompu flux de grains2 le long des contours de la pièce ajoute à la résistance à la fatigue. Il s'agit d'un avantage structurel que vous ne pouvez pas obtenir en découpant le matériau.

Comparons l'impact structurel.

| Fonctionnalité | En-tête froid | Usinage |

|---|---|---|

| Structure du grain | Ininterrompu, suit le contour | Coupé en surface |

| Durcissement au travail | Oui, augmente la résistance | Non, enlève le matériel |

| Résistance à la fatigue | Excellent | Bon, mais sensible |

Cette résistance inhérente signifie que les pièces peuvent souvent être conçues avec moins de matériaux. Dans le cadre de nos projets à PTSMAKE, nous aidons nos clients à tirer parti de cette situation pour réaliser des économies supplémentaires.

En résumé, la frappe à froid offre une puissante combinaison d'avantages. Elle minimise les pertes de matière, accélère considérablement la production et améliore la résistance mécanique de la pièce grâce au processus de formage lui-même. Cela en fait un choix supérieur pour des applications spécifiques.

Qu'est-ce qui limite fondamentalement la complexité d'une pièce à tête froide ?

Les lois physiques sont les règles ultimes de la tête froide. Nous ne pouvons pas créer n'importe quelle forme. Le matériau lui-même est la première contrainte majeure.

Formabilité des matériaux

Tous les métaux ne sont pas égaux. Certains sont plus faciles à façonner que d'autres. Cette propriété s'appelle la formabilité.

Les matériaux plus tendres, comme l'aluminium ou le cuivre, sont plus faciles à travailler. Les alliages plus durs, comme certains aciers, résistent à la déformation. Les pousser trop loin peut provoquer des fissures.

| Matériau | Formabilité relative | Problèmes communs |

|---|---|---|

| Acier à faible teneur en carbone | Bon | Le travail durcit rapidement |

| Alliages d'aluminium | Excellent | Peut être trop souple pour certains outils |

| Cuivre | Excellent | Résistance inférieure |

| Acier inoxydable | Passable à médiocre | Pressions de formage élevées requises |

Le choix du bon matériau est une première étape cruciale du processus de conception.

La règle du ratio de renversement

Dans la frappe à froid, nous ne pouvons rassembler qu'une certaine quantité de matériau en une seule étape, ou "station". Cette quantité est régie par le taux de refoulement. Il s'agit en quelque sorte d'une limite de vitesse pour le formage.

En règle générale, vous ne pouvez pas former une tête d'un diamètre supérieur à environ 2,5 fois le diamètre d'origine du fil en une seule fois. Toute tentative de dépassement entraîne des déformations ou des défauts.

Pour les pièces plus complexes avec des têtes plus grandes, nous devons utiliser plusieurs stations. Chaque station façonne progressivement la pièce. Ce processus en plusieurs étapes permet une plus grande complexité. Il évite que le matériau ne soit trop sollicité.

Contraintes internes et d'outillage

Au-delà du matériau lui-même, le processus a ses propres limites. Les pressions extrêmes peuvent entraîner des défauts internes si elles ne sont pas gérées correctement. C'est là que l'expérience de PTSMAKE devient vitale.

La conception de l'outillage est un autre facteur critique. Les poinçons et les matrices qui façonnent la pièce doivent résister à des forces considérables de façon répétée. Leur géométrie limite les caractéristiques que nous pouvons créer. Par exemple, il est pratiquement impossible de créer des angles internes aigus. En effet, l'outillage nécessaire serait trop fragile. Le processus de durcissement au travail3 s'applique également au matériau en cours de formation, ce qui augmente la force nécessaire aux étapes suivantes.

| Contrainte | Description | Impact sur la complexité |

|---|---|---|

| Solidité de l'outil | Les matrices doivent résister à la fissuration sous pression. | Limite les caractéristiques tranchantes et les parois minces. |

| Accès à l'outillage | Les outils ont besoin d'espace pour entrer et sortir. | Limite les cavités profondes et les contre-dépouilles. |

| Ejection | La pièce doit pouvoir être retirée de la matrice. | Limite les formes internes non coniques. |

Les limites physiques, qu'il s'agisse de la formabilité des matériaux, des taux de déformation ou de la résistance de l'outillage, dictent la complexité. La compréhension de ces contraintes est la clé d'une conception réussie. Cette connaissance permet d'éviter les défauts et de garantir l'intégrité de chaque pièce découpée à froid que nous produisons.

Quels sont les différents types d'opérations de formage ?

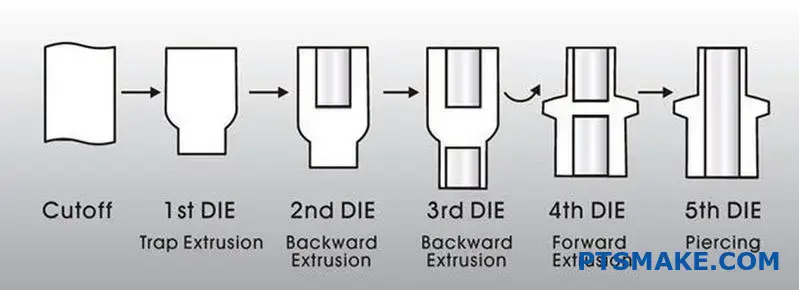

La frappe à froid n'est pas une action unique. Il s'agit d'une séquence d'opérations précises. Ces étapes permettent de façonner le fil métallique sans chaleur.

Ce procédé combine quatre techniques fondamentales. Il s'agit du refoulement, de l'extrusion et de l'ébarbage.

Chaque étape a une fonction spécifique. Ensemble, elles permettent de créer des pièces complexes à partir d'un simple fil. Chez PTSMAKE, nous tirons parti de cette situation pour produire à grande vitesse et avec peu de déchets.

| Fonctionnement | Fonction principale |

|---|---|

| Bouleversant | Rassemble la matière pour augmenter le diamètre. |

| Extrusion | Réduit le diamètre ou crée une cavité. |

| Parage | Crée la forme finale de la tête. |

Un regard plus attentif sur les opérations de cap à froid

Il est essentiel de comprendre ces opérations fondamentales. Elle montre comment un simple fil devient un élément de fixation complexe. La maîtrise de ce processus nous permet de produire efficacement des pièces de haute précision.

Bouleversant : Rassembler le matériel

Le bouleversement est souvent la première étape. Elle consiste à appliquer une force à l'extrémité du fil. Cette action rend le fil plus court et plus épais, rassemblant la matière pour former la tête d'une pièce telle qu'une vis ou un boulon.

Extrusion : Remodeler le diamètre

L'extrusion modifie le diamètre du fil. Dans l'extrusion vers l'avant, nous poussons le fil à travers une filière plus petite. Cela permet d'allonger une section tout en réduisant son diamètre. L'extrusion vers l'arrière pousse un poinçon dans le fil, faisant refluer la matière autour de lui pour créer une cavité. C'est ainsi que nous formons la douille d'une vis à tête hexagonale. La structure granulaire du matériau est améliorée par cette déformation contrôlée, ce qui renforce sa résistance grâce aux éléments suivants durcissement au travail4.

| Type d'extrusion | Processus | Candidature commune |

|---|---|---|

| Extrusion vers l'avant | Le matériau s'écoule dans la direction de la force du poinçon. | Création d'arbres ou d'axes étagés. |

| Extrusion vers l'arrière | Le matériau s'écoule à l'opposé de la force du poinçon. | Former des pièces creuses ou des douilles. |

Le parage : Définir la forme

L'ébarbage est le dernier processus de mise en forme. Une fois que le refoulement a permis de créer une tête ronde, l'ébarbage permet d'éliminer l'excédent de matière. Cela permet de créer des formes spécifiques, comme la tête hexagonale d'un boulon standard ou une conception personnalisée pour l'application unique d'un client.

La frappe à froid fait appel à quatre opérations clés : le refoulement, l'extrusion et l'ébarbage. Chaque étape manipule le métal d'une manière spécifique. En les combinant, des géométries complexes telles que les boulons et les fixations sur mesure sont produites efficacement et avec un minimum de perte de matériau.

Comment les matériaux de frappe à froid sont-ils généralement classés en vue de leur sélection ?

Le choix du bon matériau est vital. Il a un impact direct sur les performances, la durée de vie et le coût de votre pièce. Chez PTSMAKE, nous guidons quotidiennement nos clients dans cette décision cruciale.

Les matériaux sont généralement regroupés en quatre grandes familles. Chacune d'entre elles offre un mélange unique de propriétés.

Groupes de matériaux primaires

Nous commençons par examiner ces grandes catégories. Cela permet de réduire les options en fonction des exigences fondamentales de tout projet de frappe à froid.

| Catégorie de matériaux | Coût relatif | Résistance typique | Résistance à la corrosion |

|---|---|---|---|

| Aciers à faible teneur en carbone | Faible | Moyen | Faible |

| Aciers alliés | Moyen | Haut | Faible-Moyen |

| Aciers inoxydables | Haut | Haut | Excellent |

| Alliages non ferreux | Variable | Faible-Moyen | Bon-Excellent |

Cette première répartition constitue un point de départ clair.

Approfondissement des critères de sélection

Le choix d'un matériau est toujours un exercice d'équilibre. Il faut mettre en balance les besoins en termes de performances et les contraintes budgétaires. Aucun matériau n'est parfait pour toutes les applications.

Aciers : Le choix polyvalent

Les aciers à faible teneur en carbone sont les plus courants. Ils sont économiques et faciles à mettre en forme. Ils sont parfaits pour les fixations à usage général qui ne sont pas soumises à des conditions difficiles.

Les aciers alliés constituent l'étape suivante. L'ajout d'éléments tels que le chrome ou le molybdène augmente la résistance. Ils sont donc idéaux pour les pièces soumises à de fortes contraintes dans l'industrie automobile ou les machines. Ils nécessitent souvent un revêtement protecteur.

Les aciers inoxydables offrent la meilleure résistance à la corrosion. Cette caractéristique n'est pas négociable pour les applications médicales, marines ou alimentaires. Cependant, ils sont plus chers et peuvent être plus difficiles à former. Le processus lui-même augmente la dureté du matériau par durcissement au travail5.

Alliages non ferreux : Solutions spécialisées

Les matériaux non ferreux permettent de résoudre des problèmes spécifiques. L'aluminium est utilisé pour les pièces légères de l'aérospatiale. Le cuivre est choisi pour son excellente conductivité électrique. Le laiton offre une bonne résistance à la corrosion et un aspect unique.

D'après notre expérience, ils sont choisis lorsqu'une propriété spécifique, non réalisable avec l'acier, est le principal critère.

| Exemple de matériau | Industrie typique | Facteur clé de sélection |

|---|---|---|

| Acier au carbone 1022 | La construction | Coût le plus bas |

| Acier allié 4037 | Automobile | Haute résistance à la traction |

| Acier inoxydable 316 | Marine | Résistance supérieure à la corrosion |

| Aluminium 6061 | Aérospatiale | Léger |

Ce processus de décision permet de s'assurer que la pièce finale répond parfaitement à toutes les spécifications.

Le choix du bon matériau implique un compromis. Vous devez trouver un équilibre entre le coût, la solidité et la résistance à l'environnement. Chaque catégorie présente un profil unique, ce qui fait qu'une évaluation minutieuse est la clé d'une performance optimale et de la réussite d'un projet.

Quelles sont les opérations secondaires courantes après l'abattage à froid ?

Après que la frappe à froid a formé la forme de base, la pièce est souvent inachevée. Elle doit encore présenter des caractéristiques essentielles pour fonctionner correctement.

Les opérations secondaires apportent les touches finales. Il s'agit notamment de créer des fils pour la fixation. Il s'agit également de traitements de résistance et de protection.

Ces étapes sont cruciales pour la performance. Elles transforment une ébauche de base en un composant fiable et de haute qualité, prêt à être assemblé.

| Fonctionnement | Objectif principal |

|---|---|

| Roulage du fil | Forme des filets de vis externes. |

| Traitement thermique | Améliore les propriétés mécaniques. |

| Placage | Ajoute une résistance à la corrosion et une finition. |

| Patchs d'étanchéité | Assure le verrouillage ou l'étanchéité. |

Ces opérations sont effectuées séparément pour une bonne raison. Chacune d'entre elles nécessite des machines spécialisées et un savoir-faire différent du processus de formage initial.

Roulage du fil

Ce procédé permet de former des filets en pressant et en roulant une matrice dans la pièce. Contrairement au découpage, il déplace le métal et ne l'enlève pas. Cela permet de créer des filets plus résistants et plus durables. Il s'agit d'une étape mécanique précise après la réalisation de la forme initiale.

Traitement thermique

Le traitement thermique modifie les propriétés physiques de la pièce. Des processus tels que trempe6 La trempe et le revenu augmentent la dureté et la résistance à la traction. Ce processus thermique est réalisé dans des fours, entièrement séparés des machines de frappe à froid.

D'après notre expérience chez PTSMAKE, un traitement thermique approprié peut augmenter considérablement la longévité des pièces.

| Propriété | Avant le traitement thermique | Après traitement thermique |

|---|---|---|

| Dureté (HRC) | ~20 | 40-50+ |

| Résistance à la traction | Plus bas | Nettement plus élevé |

| Résistance à l'usure | Standard | Excellent |

Placage et finition

Le placage ajoute une couche protectrice. Les revêtements de zinc ou de chrome préviennent la corrosion et améliorent l'apparence. Il s'agit d'un processus chimique ou électrochimique. Il nécessite un environnement et un ensemble de compétences complètement différents de ceux du formage mécanique.

Patchs d'étanchéité et d'adhésivité

Pour les fixations nécessitant une sécurité supplémentaire, des patchs d'étanchéité pré-appliqués sont ajoutés. Ces patchs s'activent lors de l'installation pour empêcher le desserrage dû aux vibrations. Cette application est une étape finale et précise avant l'emballage.

La frappe à froid crée la géométrie fondamentale de la pièce. Cependant, des opérations secondaires cruciales telles que le roulage des filets, le traitement thermique et le placage sont essentielles. Ces étapes distinctes ajoutent la résistance finale, les caractéristiques et les finitions protectrices nécessaires aux performances réelles.

Quelles sont les normes industrielles qui régissent les matériaux et les produits de la frappe à froid ?

Pour naviguer dans le monde de la production de froid, il faut une carte. Les normes industrielles constituent cette carte. Elles garantissent que chaque pièce répond à des critères de qualité et de performance spécifiques.

Des organisations clés fournissent ces conseils. Les plus importantes sont l'IFI, l'ASTM et l'ISO. Chacune d'entre elles a un objectif unique.

Principaux organismes de normalisation

Ces groupes établissent les règles relatives aux matériaux, aux dimensions et aux essais. Le respect de ces règles n'est pas négociable pour une fabrication fiable.

| Organisation | Objectif principal |

|---|---|

| IFI | Normes spécifiques aux fixations, données techniques. |

| ASTM | Spécifications des matériaux, méthodes d'essai. |

| ISO | Des normes internationales pour une compatibilité globale. |

Ces normes ne sont pas de simples documents. Ce sont des plans détaillés pour la production. Elles dictent les caractéristiques essentielles de chaque pièce découpée à froid.

Ce respect garantit qu'une vis fabriquée aujourd'hui correspond à une vis fabriquée l'année suivante. Cette cohérence est vitale pour les chaînes de montage de nos clients et la fiabilité de leurs produits.

Comment les normes façonnent le produit final

Les normes telles que l'ASTM A29 définissent la composition chimique exacte du fil d'acier. Elles contrôlent des éléments tels que le carbone et le manganèse.

Cela permet de s'assurer que le matériau peut être formé correctement et qu'il fonctionnera comme prévu. Certains matériaux peuvent nécessiter recuit7 pour obtenir la bonne ductilité avant le processus de déformation à froid.

Contrôle dimensionnel et mécanique

Les normes fixent également les règles relatives aux propriétés finales d'une pièce. Dans le cadre de notre travail à PTSMAKE, nous nous appuyons sur ces normes pour garantir les performances. Elles éliminent toute incertitude dans la fabrication.

| Type standard | Propriétés régies | Exemple de norme |

|---|---|---|

| Dimensionnel | Taille du filet, hauteur de la tête, longueur. | IFI 7ème édition |

| Mécanique | Résistance à la traction, charge d'épreuve, dureté. | ISO 898-1 |

Il est essentiel de suivre ces lignes directrices précises. Il garantit que chaque composant est fiable, sûr et s'intègre parfaitement dans son application finale. C'est une promesse que nous faisons à chaque client.

En bref, les normes IFI, ASTM et ISO sont essentielles. Elles régissent les matériaux, les dimensions et les propriétés mécaniques. Ce cadre garantit la fiabilité, la cohérence et l'adéquation de chaque produit de frappe à froid.

Comment ajuster les réglages de la machine pour contrôler les dimensions des pièces ?

Maîtriser le contrôle dimensionnel n'est pas de la magie. C'est une science de cause à effet. Chaque réglage a un impact direct sur une caractéristique spécifique de la pièce.

Il est essentiel de comprendre ces relations. Elle transforme les suppositions en un processus précis et reproductible. C'est fondamental dans le domaine de la fabrication.

Liens entre l'ajustement de base et les dimensions

| Réglage de la machine | Dimension concernée | Impact primaire |

|---|---|---|

| Arrêt de fil | Longueur totale | Contrôle le volume de coupure du matériau |

| Broche d'obturation | Diamètre et forme de la tête | Ejecte la pièce ; le timing est crucial |

| Alignement de la matrice et du poinçon | Concentricité | Assure une pression uniforme sur le matériau |

Un regard plus approfondi sur les causes et les effets

D'après mon expérience, de petits ajustements peuvent entraîner des changements significatifs. Voyons pourquoi ces réglages sont si importants pour la précision. Il s'agit de contrôler la façon dont le matériau se comporte sous une pression énorme.

L'arrêt du fil et son impact sur la longueur

La butée de fil bloque physiquement l'alimentation en fil. Elle détermine le volume de matériau pour la pièce suivante. Si vous la reculez, vous obtenez plus de matière et une pièce plus longue. Si vous l'avancez, vous obtenez moins de matière. Il s'agit d'une relation directe de un à un.

Timing de la goupille d'éjection et formation de la tête

La goupille d'éjection éjecte la pièce finie de la matrice. Si son timing est trop précoce ou trop tardif, il peut affecter la tête. Une mauvaise synchronisation peut entraîner une déformation ou un maculage de la matière sur la face de la pièce. Cela est particulièrement vrai dans les opérations de frappe à froid multi-souffles. Le matériau subit d'importantes déformations. déformation plastique8 pour former la tête.

Alignement de la matrice et du poinçon pour la concentricité

Ce point n'est pas négociable pour la qualité. Si le poinçon et la matrice ne sont pas parfaitement alignés, la force appliquée est inégale. Ce déséquilibre entraîne un écoulement irrégulier de la matière, ce qui se traduit par une pièce dont la tête est décentrée par rapport à la tige.

| Problème | Cause probable | Ajustement correctif |

|---|---|---|

| Partie trop longue | La butée du câble est trop éloignée | Avancer la butée de fil |

| Tête déformée | Mauvaise synchronisation de la broche de débouchage | Ajuster la synchronisation de la goupille défonçable |

| Mauvaise concentricité | Mauvais alignement de la matrice et du poinçon | Réaligner soigneusement l'outillage |

Le contrôle des dimensions consiste à comprendre le lien direct entre un réglage et son résultat. Le réglage de la butée de fil, de la goupille de défonçage et de l'alignement de l'outil permet un contrôle précis et prévisible de la pièce finale, garantissant qu'elle répond parfaitement à toutes les spécifications.

Comment calculer le coût de production d'une pièce à tête froide ?

Le calcul du prix final d'une pièce à tête froide n'est pas une devinette. La formule est claire. Il suffit d'additionner quelques coûts clés.

Cette approche garantit la transparence. Elle vous aide également à comprendre où va votre argent. Chaque facteur a sa place dans le calcul final.

La formule des coûts de base

Le prix final de la pièce est la somme de plusieurs éléments distincts. Il est essentiel de comprendre chacun d'entre eux pour optimiser votre budget dans le cadre d'un projet de frappe à froid.

| Élément de coût | Description |

|---|---|

| Matières premières | Coût du fil utilisé pour la pièce. |

| Temps de fonctionnement de la machine | Coût horaire de fonctionnement de la machine de formage. |

| Amortissement de l'outillage | Le coût de l'outillage est réparti sur toutes les pièces. |

| Travail | Coût de l'installation, du fonctionnement et de l'inspection. |

| Opérations secondaires | Tout processus de post-formation tel que le placage. |

Ventilation de chaque élément de coût

Pour obtenir un devis précis, nous devons examiner de plus près chaque partie de la formule. Chaque composant a ses propres variables qui influencent le coût total. Chez PTSMAKE, nous décomposons cela clairement pour nos partenaires.

Matière première (fil)

Il ne s'agit pas seulement du type de matériau. Nous calculons le poids exact du matériau par pièce. Nous ajoutons ensuite un facteur de rebut, c'est-à-dire la petite quantité de matériau perdue au cours du processus. Le choix du matériau est un facteur de coût important.

Coûts des machines et de la main-d'œuvre

Le taux horaire d'une machine de frappe à froid dépend de sa taille et de sa capacité. Une machine plus grande et plus complexe coûte plus cher à faire fonctionner. Nous couplons cela avec le temps de cycle. Des cycles plus rapides se traduisent par un coût de machine plus faible par pièce. La main-d'œuvre nécessaire aux réglages et aux contrôles de qualité est également prise en compte.

Outillage et opérations secondaires

Amortissement de l'outillage9 est un facteur essentiel. Le coût initial du jeu de matrices et de poinçons est divisé par le nombre total de pièces dans le cycle de production. Pour des volumes plus importants, ce coût par pièce devient très faible. Enfin, nous ajoutons les coûts des étapes secondaires. Il s'agit notamment du traitement thermique, du placage ou du roulage des filets.

Voici la formule simple que nous utilisons :

| Formule Composant | Symbole |

|---|---|

| Coût des matières premières par pièce | A |

| Temps de fonctionnement de la machine Coût par pièce | B |

| Amortissement de l'outillage par pièce | C |

| Coût de la main-d'œuvre par pièce | D |

| Opérations secondaires Coût par pièce | E |

| Prix final par pièce | A+B+C+D+E |

Il est essentiel de comprendre cette formule. Le coût total d'une pièce découpée à froid est la somme des matières premières, du temps machine, de l'outillage, de la main-d'œuvre et de tout traitement supplémentaire. Cette ventilation claire vous aide à prendre des décisions intelligentes et à trouver des possibilités de réduction des coûts pour votre projet.

Comment planifier la séquence de formage d'une pièce non symétrique ?

Appliquons notre méthodologie à une pièce complexe. Imaginons un composant dont la tête est décentrée et qui présente une saillie latérale. Ce n'est pas simple. Vous ne pouvez pas le frapper une seule fois.

Le défi du monde réel

La planification de ces pièces est un casse-tête. L'objectif est de déplacer le métal là où vous en avez besoin sans provoquer de défauts. Cela nécessite une approche étape par étape. Chaque étape prépare le matériau pour la suivante. Cette planification minutieuse est essentielle dans des processus tels que la frappe à froid.

Considérations sur la formation initiale

Nous commençons par rassembler les matériaux. Les premiers coups créent une forme de base légèrement asymétrique. Cela jette les bases des caractéristiques plus complexes qui suivront.

| Fonctionnalité | Partie symétrique | Partie non symétrique |

|---|---|---|

| Flux de matières | Répartition homogène | Nécessité d'une orientation prudente |

| Forces de l'outil | Équilibré | Déséquilibré, nécessite une compensation |

| Transfert partiel | Rotation simple | Nécessite une orientation précise |

Techniques avancées pour les géométries complexes

Pour les pièces vraiment complexes, nous avons besoin de stratégies avancées. Il ne suffit pas de pousser le matériau. Nous devons le guider avec précision. C'est là que l'outillage spécialisé entre en jeu. Il s'agit de déjouer la tendance naturelle du matériau à s'écouler par le chemin de moindre résistance.

Utilisation de pièges et de poinçons façonnés

Pour gérer le métal, nous utilisons des éléments tels que des pièges ou des poinçons de forme. Un piège est une cavité dans la matrice qui "attrape" l'excès de matière. Cela l'empêche de s'écouler dans des zones non désirées. Un poinçon de forme dirige activement le métal. Il le force à former les caractéristiques asymétriques précises dont nous avons besoin. Ce niveau de Contrôle des flux de matières10 est cruciale.

Assurer une orientation correcte

Lorsque la pièce passe d'une station à l'autre, son orientation est critique. Une pièce qui est même légèrement tournée sera mal formée. Dans des projets antérieurs de PTSMAKE, nous avons utilisé des caractéristiques de la pièce elle-même, comme un petit plat ou une forme en D, pour servir de clé. Le mécanisme de transfert saisit cette caractéristique, ce qui garantit un alignement parfait à chaque fois.

Équilibrer les forces pour éviter les déplacements

Une forme déséquilibrée crée des forces déséquilibrées. Cette pression peut entraîner un léger déplacement de la matrice ou du poinçon au cours de l'opération de formage. Cela entraîne des erreurs dimensionnelles. Nous controns ce phénomène en concevant l'outillage de manière à équilibrer ces forces, souvent en ajoutant des contre-pressions ou des caractéristiques de soutien dans le jeu de matrices.

| Problème | Solution | Exemple d'outillage |

|---|---|---|

| Remplissage inégal | Poinçons en forme | Poinçons à faces angulaires ou incurvées |

| Désalignement des pièces | Caractéristiques de l'orientation | Poinçon en forme de D, doigts de transfert à clé |

| Changement d'outil | Équilibrage des forces | Coussinets de pression opposés, verrouillage robuste de la matrice |

L'application de ces techniques nécessite une compréhension approfondie du comportement des matériaux. Pour les pièces complexes non symétriques, cette approche prudente et délibérée transforme un défi difficile en un processus de fabrication reproductible et de haute qualité. C'est ainsi que nous offrons à nos partenaires la précision qu'ils attendent.

La maîtrise des pièces complexes non symétriques nécessite des techniques avancées. En utilisant des pièges, des poinçons façonnés et en veillant à une orientation correcte, nous contrôlons avec précision le flux de matière. L'équilibrage des forces est également essentiel pour éviter le déplacement de l'outil et maintenir la précision tout au long du processus.

Une pièce présente des fissures en chevron. Comment résoudre ce problème ?

Examinons un cas concret. Les fissures en chevron apparaissent après une étape d'extrusion de la frappe à froid. Notre première tâche consiste à isoler cette opération exacte.

Identifier la cause première

Nous devons déterminer avec précision quelle extrusion est en cause. Une fois le coupable identifié, nous nous concentrons sur trois variables clés. Il s'agit des paramètres du processus qui influencent directement les contraintes internes du matériau.

Paramètres d'ajustement clés

L'analyse méthodique de ces facteurs est cruciale. En les ajustant correctement, on résoudra le problème de la fissuration.

| Paramètres | Influence primaire |

|---|---|

| Angle d'extrusion | Flux de matières et friction |

| Contre-pression | Contrainte de traction interne |

| Matériau Revêtement | Friction superficielle |

Cette approche structurée nous permet de trouver rapidement une solution.

Une analyse étape par étape

Le dépannage des fissures en chevron nécessite une approche systématique. Nous ne pouvons pas nous contenter de deviner. Chez PTSMAKE, nous décomposons le problème en parties gérables.

Réglage de l'angle d'extrusion

L'angle d'extrusion de la filière est critique. Un angle très important peut entraîner une déformation excessive du matériau. Cela crée des contraintes de traction élevées au centre de la pièce.

Inversement, un angle très faible augmente la friction. Il peut également créer des zones mortes où le matériau ne s'écoule pas facilement. Notre objectif est de trouver l'angle optimal.

Étalonnage de la contre-pression

Une contre-pression insuffisante est une cause fréquente. Sans contre-pression suffisante, le matériau est déchiré à l'intérieur. Cela se produit lorsqu'il est poussé à travers la matrice.

Une contre-pression adéquate induit une pression pression hydrostatique11 état. Cet état s'oppose aux forces de traction qui conduisent à des fissures en chevron.

Évaluation du revêtement des matériaux

Ne jamais négliger le revêtement du matériau. Une bonne lubrification est essentielle dans tout processus de frappe à froid. Elle réduit la friction entre la pièce et la matrice.

Si le revêtement est mince, irrégulier ou du mauvais type, le frottement augmente. Cela ajoute à la contrainte de traction. Nous commençons toujours par vérifier le processus de revêtement.

| Problème Symptôme | Ajustement potentiel | Résultats attendus |

|---|---|---|

| Fissures au centre | Augmenter la contre-pression | Réduire la tension interne |

| Signes de frottement élevé | Améliorer le revêtement des matériaux | Flux de matériaux plus fluide |

| Mauvais flux de matériaux | Optimiser l'angle d'extrusion | Déformation équilibrée |

L'exécution de ce dépannage avancé nécessite de la précision et de l'expérience. Il s'agit de contrôler les tensions internes.

Le dépannage des fissures en chevron implique d'isoler l'opération d'extrusion spécifique. Ensuite, vous devez systématiquement analyser et ajuster l'angle d'extrusion, la contre-pression et le revêtement du matériau afin d'éliminer la cause première de la défaillance interne du matériau.

Comment évaluer le passage à un matériau moins coûteux ?

Le changement de matériaux est plus qu'un simple changement de poste. Un prix plus bas est tentant, mais une évaluation complète est cruciale. Vous devez créer un plan de validation détaillé.

Ce plan permet d'éviter les problèmes de production à l'avenir. Il permet de s'assurer que le nouveau matériau offre une réelle valeur ajoutée sans compromettre la qualité.

Le schéma directeur de la validation

Un plan solide est votre feuille de route. Il doit décrire tous les tests et essais nécessaires avant de prendre une décision finale. Cette approche systématique permet d'identifier les risques à un stade précoce.

Principales étapes de la validation

Nous divisons notre processus de validation en trois étapes principales. Chaque étape aborde un aspect différent du processus de fabrication et de la qualité de la pièce finale.

| Stade | Domaine d'intervention | Objectif principal |

|---|---|---|

| 1 | Essais de formabilité | Évaluer le comportement du matériau pendant la fabrication. |

| 2 | Évaluation de l'outillage | Mesurer l'impact sur l'usure et la durée de vie des outils. |

| 3 | Essai de la pièce finale | Vérifier toutes les spécifications mécaniques et de performance. |

Analyser les compromis complexes

L'économie initiale n'est souvent que la partie émergée de l'iceberg. Une véritable évaluation nécessite un examen plus approfondi des coûts cachés et des problèmes de performance potentiels qui peuvent survenir.

Lors de projets PTSMAKE antérieurs, nous avons vu des changements de matériaux apparemment mineurs provoquer des perturbations majeures en aval. Un plan complet est votre meilleure défense contre ce phénomène.

Découvrir les risques cachés

Votre plan de validation doit être conçu pour mettre en évidence ces compromis complexes. Il s'agit d'équilibrer les économies de coûts avec les dépenses potentielles à long terme et les risques de performance.

La formabilité et son impact

Quelle est la qualité du formage du nouveau matériau ? Une mauvaise formabilité peut entraîner des taux de rebut plus élevés ou nécessiter des temps de cycle plus lents, ce qui réduit vos économies. Cet aspect est essentiel pour des processus tels que cap froid où les flux de matières sont essentiels.

Dans nos essais, certains alliages bon marché ont nécessité une réduction de 15% de la vitesse de production pour éviter les défauts.

Le coût à long terme de l'outillage

Les matériaux moins chers sont parfois plus abrasifs. Cela entraîne une usure plus rapide de l'outillage. Le nouveau matériau peut entraîner des niveaux plus élevés de Usure abrasive12, ce qui augmente les coûts d'entretien.

Vous devez suivre attentivement les taux d'usure de l'outillage pendant les essais.

| Matériau | Durée de vie de l'outillage (cycles) | Notes |

|---|---|---|

| Acier standard | 500,000 | Usure prévisible |

| Alt. à faible coût. | 350,000 | 30% taux d'usure plus rapide |

La performance finale n'est pas négociable

La pièce finale doit répondre à toutes les spécifications. Cela inclut la résistance mécanique, la résistance à la corrosion et la stabilité thermique. Des essais complets sont le seul moyen de le confirmer. Aucun compromis n'est acceptable en ce qui concerne les performances de la pièce finale.

Un plan de validation n'est pas qu'une simple liste de contrôle. Il s'agit d'un processus essentiel pour évaluer la formabilité, l'impact sur l'outillage et les performances de la pièce finale, en veillant à ce qu'un matériau moins coûteux n'entraîne pas de dépenses cachées ou de défaillances du produit au bout du compte.

Comment optimiser un processus pour augmenter la production de 15% ?

Il est essentiel de trouver la partie la plus lente de votre chaîne de production. Ce goulot d'étranglement contrôle l'ensemble de votre production. Il ne suffit pas d'accélérer les autres étapes. Vous devez vous concentrer sur la véritable contrainte.

Découvrir les goulets d'étranglement de la production

D'après mon expérience, les goulets d'étranglement sont souvent cachés à la vue de tous. Il peut s'agir d'une machine, d'un processus ou même d'une personne.

Principaux domaines à étudier

- Vitesse et disponibilité des machines

- Heures de changement

- Maintenance des outils et des équipements

Voici un simple aperçu de l'impact de leur réparation.

| Métrique | Avant l'optimisation | Après optimisation |

|---|---|---|

| Unités par heure | 85 | 100 |

| Temps d'arrêt quotidien | 60 minutes | 15 minutes |

| Temps de changement | 45 minutes | 10 minutes |

La résolution de ces problèmes est le moyen le plus rapide d'obtenir un gain significatif.

Pour optimiser véritablement, nous devons aller plus loin que la simple observation. Nous devons tout mesurer. Cette approche fondée sur les données permet d'éviter les conjectures. Elle permet d'identifier la cause exacte du retard, un principe fondamental que nous suivons chez PTSMAKE.

Analyse des performances des machines

Ne vous contentez pas d'accepter les réglages de vitesse du fabricant. Faites-vous tourner la machine à sa vitesse optimale réelle pour votre matériau et votre pièce spécifiques ? Parfois, un petit ajustement, confirmé par des essais, peut faire une énorme différence.

L'approche SMED des changements de format

Il est essentiel de réduire le temps de changement de format. Les principes du SMED (Single-Minute Exchange of Die) sont transformateurs. Nous séparons le réglage interne (effectué lorsque la machine est arrêtée) du réglage externe (effectué lorsque la machine est en marche).

| Étape de basculement | Méthode traditionnelle | Méthode SMED |

|---|---|---|

| Outils de préparation | Pendant les temps d'arrêt | Pendant la production |

| Trouver des moules | Pendant les temps d'arrêt | Pré-étapes |

| Contrôle de la première partie | Machine arrêtée | Réduction des temps d'arrêt |

Cette approche systématique permet de réduire considérablement les temps de changement.

Prolonger la durée de vie des outils

Les temps d'arrêt dus à l'usure ou à la casse des outils sont des tueurs silencieux de productivité. Une bonne gestion des outils, y compris l'utilisation de matériaux de meilleure qualité et des programmes de maintenance prédictive, n'est pas négociable. C'est particulièrement vrai pour les processus exigeants tels que cap froid. A la suite de la Théorie des contraintes13 permet de hiérarchiser efficacement ces améliorations.

En bref, l'augmentation de la production de 15% n'est pas une question de magie. Il s'agit d'un processus systématique. Identifiez vos goulets d'étranglement spécifiques, appliquez des méthodes éprouvées et gérez efficacement vos outils. Cette approche ciblée permet d'obtenir des résultats réels et mesurables.

Un client demande un devis pour un nouvel élément de fixation complexe. Comment déterminer la faisabilité ?

Lorsqu'une impression de fixation complexe arrive sur mon bureau, le processus est méthodique. Il ne s'agit pas seulement de proposer un prix. Il s'agit de s'assurer que nous pouvons tenir nos promesses.

La première étape est un examen approfondi du dessin technique. Nous analysons chaque détail.

Examen initial de l'impression

Nous vérifions méticuleusement les dimensions, les tolérances et les spécifications des matériaux. Cet examen initial nous aide à comprendre les exigences fondamentales de la pièce. Il constitue la base de toutes les décisions ultérieures.

| Zone de révision | Principaux points d'attention |

|---|---|

| Dimensions | Longueur totale, diamètre de la tête, caractéristiques du filetage |

| Tolérances | Étanchéité des caractéristiques critiques, contraintes géométriques |

| Matériau | Qualité, traitement thermique, finition requise |

| Caractéristiques | Formes complexes de la tête, opérations secondaires |

Cette analyse permet de déterminer si la pièce est susceptible d'être traitée par nos procédés.

Collaboration en matière d'ingénierie et d'outillage

Après l'examen initial, nous passons à l'évaluation technique de base. C'est là que nous calculons la faisabilité réelle. Nous devons déterminer si l'élément de fixation peut être formé.

Calculs de volume et de rapport

Nous calculons le volume de matériau nécessaire pour chaque poste de formage. Ce calcul est essentiel pour les processus tels que la frappe à froid. Une mesure clé est le ratio de renversement14, qui nous indique la quantité de matière à rassembler pour former la tête.

Si les ratios sont trop élevés, le matériau peut se fissurer pendant le formage. Il s'agit d'un signal d'alarme majeur que nous identifions rapidement. Lors de projets antérieurs chez PTSMAKE, ce calcul a permis d'économiser beaucoup de temps et de ressources.

Identifier les étapes à haut risque

Nous dressons la carte de l'ensemble de la séquence de formage, poste par poste. Chaque étape est analysée pour détecter d'éventuels problèmes.

| Étape de formation | Risque potentiel | Stratégie d'atténuation |

|---|---|---|

| Premier coup | Remplissage incomplet de la matrice | Ajuster la longueur de coupe du fil |

| Tête en l'air | Fissuration due à un taux de refoulement élevé | Ajouter une station de formage intermédiaire |

| Extrusion | Mauvais état de surface | Optimiser la conception de l'outillage et la lubrification |

| Parage | Formation de la loupe | Affûter ou redessiner les matrices de découpe |

Consultation d'experts en outillage

Enfin, je fais part de ces conclusions à nos concepteurs d'outils. Leur expérience pratique est inestimable. Ils confirment que l'outillage peut être construit pour traiter les étapes à haut risque de manière fiable et économique. Grâce à cette collaboration, notre devis n'est pas un simple chiffre, mais un engagement à réussir.

Notre processus de faisabilité est un mélange de calculs minutieux et de collaboration avec des experts. Nous examinons l'impression, analysons les rapports de formage, identifions les risques et consultons les fabricants d'outils. Nous sommes ainsi en mesure de fournir un devis précis et fiable, même pour les fixations les plus complexes.

Comment utiliser la frappe à froid pour minimiser l'usinage secondaire ?

L'objectif est de se rapprocher le plus possible de la forme finale. C'est ce que l'on appelle une fabrication proche de la forme nette. C'est l'un des principaux avantages de la frappe à froid.

Nous y parvenons en planifiant soigneusement chaque étape de la formation. Cette conception réfléchie est essentielle.

Conception de la séquence de formage

Une séquence bien conçue peut créer des caractéristiques complexes. Il n'est alors plus nécessaire de procéder à un découpage ou à un meulage ultérieur. Vous gagnez du temps et vous évitez de gaspiller des matériaux.

Tenez compte de ces caractéristiques communes :

| Fonctionnalité | En-tête froid | Usinage secondaire |

|---|---|---|

| Points | Formé directement | Meulage nécessaire |

| Épaules | Précision et solidité | Opération de coupe |

| Sous-coupes | Possible avec la conception | Nécessite souvent un outillage complexe |

Cette approche rend la production plus rapide et plus rentable.

Obtenir la précision sans couper

La magie de la frappe à froid réside dans la conception de la matrice et du poinçon. Chaque station de la machine effectue une action spécifique. Nous planifions l'ensemble du processus avant de commencer.

Il ne s'agit pas seulement de façonner le métal. Il s'agit de contrôler la façon dont le matériau se déplace.

Créer des fonctionnalités complexes de manière intelligente

Chez PTSMAKE, nous nous concentrons sur cette phase de planification. Par exemple, la création d'une contre-dépouille nécessite une séquence en plusieurs étapes. Le matériau est d'abord rassemblé, puis façonné pour obtenir une forme complexe.

Ce processus contrôlé introduit également des durcissement au travail15, et renforce ainsi la pièce. C'est un avantage que l'on n'obtient pas avec l'usinage.

La conception de ces séquences relève à la fois de l'art et de la science. Elle repose sur une compréhension approfondie des propriétés des matériaux.

Exemple de séquence de formation

Voici un aperçu simplifié d'une séquence pour une épingle personnalisée :

| Stade | Action | Résultat |

|---|---|---|

| 1. Coupure de l'alimentation | Une longueur précise de fil est coupée. | Blank est prêt. |

| 2. Premier coup | Le matériel est rassemblé pour la tête. | Formes de base de la tête. |

| 3. Deuxième coup | La tête est entièrement formée. | Les dimensions finales de la tête sont fixées. |

| 4. Extrusion | Le diamètre de la tige est réduit. | Épaule et tige créées. |

Cette méthode permet de créer une pièce finie avec un minimum de déchets. Elle permet d'éviter totalement les opérations secondaires coûteuses et fastidieuses.

En concevant des séquences de formage intelligentes pour la frappe à froid, nous produisons des pièces dont la forme est proche de la forme nette. Cette stratégie réduit considérablement le besoin d'usinage secondaire, ce qui permet d'économiser du matériel, du temps et des coûts tout en améliorant la résistance des pièces.

Comment abordez-vous l'enlèvement d'un matériau difficile comme l'acier inoxydable ?

L'enrobage de l'acier inoxydable exige un état d'esprit différent. On ne peut pas appliquer des méthodes standard et s'attendre à des résultats exceptionnels. Le succès est le fruit d'ajustements minutieux. Cela signifie qu'il faut ralentir le processus.

Adaptation des pratiques courantes

Il s'agit d'être méthodique. Nous nous concentrons sur trois modifications critiques pour réaliser un processus de frappe à froid sans faille.

Principaux domaines d'intervention

| Zone d'ajustement | Approche standard | Approche de l'acier inoxydable |

|---|---|---|

| Vitesse de la machine | Maximum | Réduit |

| Lubrification | Huile standard | Spécialisée, à haute pression |

| Géométrie de l'outil | Rayons aigus | Rayons plus grands et plus lisses |

Ces changements ne sont pas facultatifs. Ils sont essentiels à la qualité.

La principale raison pour laquelle l'acier inoxydable est difficile à travailler est son taux d'écrouissage élevé. Le matériau devient plus fort et plus dur très rapidement lorsque vous le formez. Cela soumet la machine et l'outillage à des contraintes incroyables.

Ralentissement de la vitesse des machines

Le ralentissement de la machine est la première étape et la plus importante. Une vitesse plus lente génère moins de chaleur lors de la formation. Cela réduit considérablement l'effet d'écrouissage. Les lubrifiants ont également plus de temps pour créer un film protecteur, ce qui permet d'éviter les défaillances de l'outil.

Lubrifiants et revêtements avancés

Les lubrifiants standard ne peuvent tout simplement pas supporter la pression. Nous nous appuyons sur des lubrifiants spécialisés conçus pour les applications à haute pression. Ces lubrifiants sont essentiels au bon déroulement des opérations de frappe à froid. Les revêtements d'outils sont tout aussi importants. Ils empêchent le matériau de se souder à l'outil. Les lubrifiants haute exposant d'écrouissage16 de l'acier inoxydable rend ces solutions avancées nécessaires.

Sélection du revêtement des outils

| Revêtement | Avantage principal | Notes d'application |

|---|---|---|

| TiN (nitrure de titane) | Bon pouvoir lubrifiant, résistance à l'usure | Efficace pour les qualités d'acier inoxydable moins difficiles |

| AlCrN (nitrure de chrome d'aluminium) | Résistance supérieure à la chaleur et à l'oxydation | Notre choix pour les alliages à haute résistance et résistants |

Une conception plus intelligente de l'outillage

Enfin, les outils eux-mêmes doivent être adaptés. Les angles vifs sont synonymes d'échec. Nous concevons des outils de tête avec des rayons plus larges et plus généreux. Cela permet à l'acier inoxydable de s'écouler en douceur et de manière uniforme dans la cavité de la filière. Ce choix de conception réduit la concentration des contraintes et prévient les fissures.

L'adaptation de votre processus est cruciale pour l'acier inoxydable. Cela signifie utiliser des vitesses plus lentes, des lubrifiants spécialisés, des revêtements tels que TiN ou AlCrN, et des outils à plus grand rayon. Ces modifications sont essentielles pour gérer le taux élevé d'écrouissage du matériau et garantir un résultat satisfaisant.

Débloquez l'excellence en matière de conduite à froid avec PTSMAKE dès aujourd'hui

Prêt à accélérer vos objectifs de fabrication ? Obtenez un devis rapide et précis sur les solutions expertes de frappe à froid de PTSMAKE. Notre équipe est spécialisée dans la fabrication B2B de haute précision. Envoyez-nous vos besoins et découvrez pourquoi les leaders de l'industrie nous font confiance en termes de qualité, de rapidité et de fiabilité. Demandez-nous maintenant !

Comprendre comment l'arrangement atomique interne d'un matériau influe sur ses performances et sa formabilité dans les processus de fabrication. ↩

Découvrez comment la structure du grain influe sur la durabilité des pièces et pourquoi elle constitue un avantage clé dans les processus de formage des métaux. ↩

Cliquez pour comprendre comment cette propriété affecte la résistance du matériau et limite les opérations de formage ultérieures. ↩

Cliquez pour comprendre comment ce processus renforce le métal sans chaleur, un avantage clé du formage à froid. ↩

Découvrez comment ce processus métallurgique améliore la résistance lors du formage à froid et influe sur vos choix de conception. ↩

Découvrez comment ce processus de refroidissement rapide est essentiel pour obtenir la dureté souhaitée du matériau. ↩

Découvrez comment ce traitement thermique prépare les métaux aux pressions intenses du processus de frappe à froid. ↩

Comprendre les principes de la déformation plastique pour mieux prévoir le comportement des matériaux pendant le processus de frappe à froid. ↩

Cliquez pour comprendre comment les coûts d'outillage sont répartis et comment ils influencent votre prix à la pièce. ↩

Découvrez des guides détaillés sur le contrôle du comportement des matériaux pour améliorer la qualité des pièces et réduire les défauts. ↩

Découvrez comment cet état de contrainte compressive empêche la formation de fissures internes lors de la mise en forme du matériau. ↩

Comprendre comment les différentes propriétés des matériaux peuvent avoir un impact sur la durée de vie de votre outillage et sur les coûts de production globaux. ↩

Découvrez comment cette puissante philosophie de gestion peut éliminer vos contraintes de production les plus critiques. ↩

Cliquez pour comprendre cette mesure clé de la formabilité des fixations et son impact sur le succès de la fabrication. ↩

Découvrez comment ce processus métallurgique augmente la résistance et la durabilité des pièces découpées à froid. ↩

Comprendre comment cette valeur détermine la réaction d'un matériau à la mise en forme. ↩