Trouver le bon partenaire de fabrication pour l'usinage CNC du laiton peut sembler insurmontable lorsque vous devez jongler avec des délais serrés, des spécifications complexes et des contraintes budgétaires. Vous avez probablement connu la frustration de traiter avec des fournisseurs qui promettent la précision mais offrent une qualité irrégulière, ou pire, qui ne respectent pas les dates de livraison critiques, ce qui met en péril l'ensemble du calendrier de votre projet.

L'usinage CNC du laiton associe des techniques de fabrication de précision à des alliages de laiton polyvalents afin de créer des composants de haute qualité pour l'électronique, l'automobile, la plomberie et les applications industrielles. Le succès dépend de la bonne sélection des alliages, de l'optimisation de la conception et du choix de partenaires de fabrication expérimentés.

Le paysage de l'usinage du laiton a considérablement évolué ces dernières années, avec de nouvelles formulations d'alliages et des technologies CNC avancées qui ouvrent des possibilités qui n'existaient pas il y a seulement quelques années. Que vous développiez des prototypes pour une nouvelle ligne de produits ou que vous passiez à une production en grande série, la compréhension des dernières innovations en matière d'usinage du laiton peut faire la différence entre un projet qui dépasse les attentes et un autre qui peine à répondre aux exigences de base.

Applications innovantes de l'usinage CNC du laiton dans toutes les industries.

Avez-vous déjà eu du mal à trouver un matériau qui soit à la fois solide, conducteur, résistant à la corrosion et esthétique ? Cet exercice d'équilibre conduit souvent à des compromis en matière de conception, vous obligeant à sacrifier une propriété essentielle au profit d'une autre.

L'usinage CNC du laiton est un processus de fabrication polyvalent utilisé pour créer des composants précis dans des secteurs tels que l'électronique, l'automobile, la plomberie et même les instruments de musique. Son utilisation généralisée est due à la combinaison unique de l'excellente usinabilité, de la résistance à la corrosion, de la conductivité électrique et de l'attrait esthétique du laiton.

Lorsque les clients nous contactent chez PTSMAKE pour un nouveau projet, la sélection des matériaux est l'une des premières conversations les plus importantes. Le laiton figure souvent sur la liste de présélection, et ce pour de bonnes raisons. Sa polyvalence est remarquable. La magie du usinage cnc du laiton réside dans sa capacité à transformer cet alliage en pièces incroyablement précises qui remplissent des fonctions très différentes. Voyons comment certaines industries clés tirent parti de ces propriétés.

L'épine dorsale de l'électronique moderne

Dans le secteur de l'électronique, la performance n'est pas négociable. Les composants doivent être fiables, conducteurs et durables. Le laiton est un matériau de choix pour les connecteurs, les bornes et les prises. Pourquoi ? Son excellente conductivité électrique garantit une transmission stable des signaux et de l'énergie, ce qui est essentiel pour tous les appareils, des gadgets grand public aux systèmes de contrôle industriels. Mais il ne s'agit pas seulement de conductivité. Ces pièces sont souvent petites et complexes. L'usinage libre des alliages comme le C360 Brass nous permet d'obtenir des tolérances serrées et des géométries complexes de manière efficace, ce qui permet de maîtriser les coûts de production sans sacrifier la qualité. La résistance à la corrosion inhérente au matériau signifie également que ces connexions critiques ne se dégraderont pas au fil du temps, même dans des environnements moins qu'idéaux.

Fiabilité dans l'automobile et la plomberie

Les industries de l'automobile et de la plomberie ont un besoin commun : des composants qui peuvent résister à une exposition constante aux fluides, aux fluctuations de température et à la pression. C'est là que le laiton se distingue vraiment. Dans les systèmes automobiles, vous trouverez des composants en laiton usiné dans les raccords, les corps de vannes et les boîtiers de capteurs. Ils résistent à la corrosion due au carburant, à l'huile et au liquide de refroidissement, ce qui garantit la longévité des systèmes du véhicule.

De même, dans le domaine de la plomberie, le laiton est une norme depuis des décennies. Les vannes, les raccords et les robinets en laiton résistent à la rouille et à l'accumulation de minéraux dans l'eau. Dans le cadre de projets antérieurs, nous avons soigneusement sélectionné des alliages de laiton résistants à la corrosion et à l'oxydation. dézincification1Les pièces finales sont donc sûres et durables pour une utilisation à long terme.

| L'industrie | Composants communs en laiton | Effet de levier sur la propriété clé |

|---|---|---|

| Électronique | Connecteurs, bornes, broches | Conductivité électrique, usinabilité |

| Automobile | Boîtiers de capteurs, raccords de tuyaux | Résistance à la corrosion, durabilité |

| Plomberie | Vannes, robinets, raccords de tuyauterie | Résistance à la corrosion, anti-bactérien |

| Industriel | Engrenages, roulements, bagues | Faible friction, résistance à l'usure |

Ce tableau donne un aperçu de la situation, mais les applications sont beaucoup plus vastes. La faible friction du laiton le rend également idéal pour les pièces de machines industrielles telles que les engrenages et les roulements, réduisant ainsi l'usure et prolongeant la durée de vie de l'équipement.

Au-delà de l'aspect purement fonctionnel, le laiton occupe une place particulière dans les industries où l'esthétique et l'expérience sensorielle sont primordiales. Les propriétés visuelles et même acoustiques du laiton ouvrent la voie à toute une série d'applications innovantes qui vont bien au-delà de la robinetterie industrielle. C'est ce mélange de beauté et de force qui en fait un matériau si fascinant à travailler.

L'intersection de l'art et de la précision

Pensez au son chaud et résonnant d'une trompette ou d'un saxophone. Cette qualité n'est pas le fruit du hasard. Les propriétés acoustiques du laiton en font le matériau de prédilection de nombreux instruments de musique. Grâce à une usinage cnc du laitonGrâce à ce procédé, nous pouvons créer des embouchures, des boîtiers de soupapes et des clés aux dimensions exactes qui influencent la sonorité, la hauteur et la jouabilité de l'instrument. Ce procédé permet de créer des passages internes complexes et des surfaces lisses et exemptes d'imperfections, ce qui est essentiel pour une bonne circulation de l'air et la production du son. La capacité du matériau à être poli pour obtenir une finition brillante, semblable à de l'or, ajoute une touche finale de beauté classique.

Produits de luxe et quincaillerie décorative

L'attrait esthétique du laiton s'étend à l'univers du luxe, notamment à l'horlogerie et à la bijouterie haut de gamme. Les engrenages et les platines d'une montre mécanique sont souvent usinés en laiton. Sa stabilité et son usinabilité permettent de créer de minuscules composants de haute précision qui constituent le cœur du garde-temps. De plus, sa teinte dorée naturelle offre un beau contraste avec l'acier et d'autres matériaux, et il peut être plaqué d'or ou de rhodium pour différentes finitions.

C'est ce même attrait qui fait du laiton un matériau de prédilection pour la quincaillerie décorative.

De la conception au produit final

Lorsqu'un client nous demande de concevoir un produit de consommation de luxe, tel qu'une poignée de rasoir haut de gamme ou un bouton d'armoire personnalisé, le laiton est souvent le premier candidat. Voici un bref aperçu des raisons pour lesquelles il est si approprié :

| Fonctionnalité | Avantage pour les produits de luxe | Exemple |

|---|---|---|

| Esthétique | Couleur chaude et dorée qui vieillit merveilleusement bien. | Étuis de montre, stylos design |

| Poids | Il a un poids satisfaisant et transmet la qualité. | Boutons personnalisés, robinets haut de gamme |

| Finition | Peut être poli, brossé ou plaqué. | Luminaires décoratifs, bijoux |

| Sentiment | Lisse et solide au toucher. | Enveloppes de produits de qualité supérieure |

Sa capacité à être usiné dans des formes élégantes et complexes, puis à être fini à la perfection, en fait un rêve pour les designers. La patine qu'il développe au fil du temps peut également être une caractéristique recherchée, ajoutant un sens du caractère et de l'histoire à l'objet.

Des connecteurs électriques essentiels de votre téléphone aux engrenages précis d'une montre de luxe, le laiton est un matériau étonnamment polyvalent. Son mélange unique de propriétés - conductivité, résistance à la corrosion, usinabilité et attrait esthétique - en fait un matériau indispensable. Grâce à un usinage CNC précis, nous pouvons façonner le laiton pour répondre aux spécifications exigeantes d'innombrables industries, prouvant ainsi qu'un matériau connu depuis des siècles peut toujours être à la pointe de l'innovation et du design modernes.

Sélection du bon alliage de laiton pour les pièces usinées par CNC.

Vous est-il déjà arrivé de spécifier un alliage de laiton et de le voir s'effondrer sur le terrain en raison d'une corrosion ou d'une fissuration inattendue ? Un mauvais choix peut compromettre l'ensemble de votre projet et de votre budget.

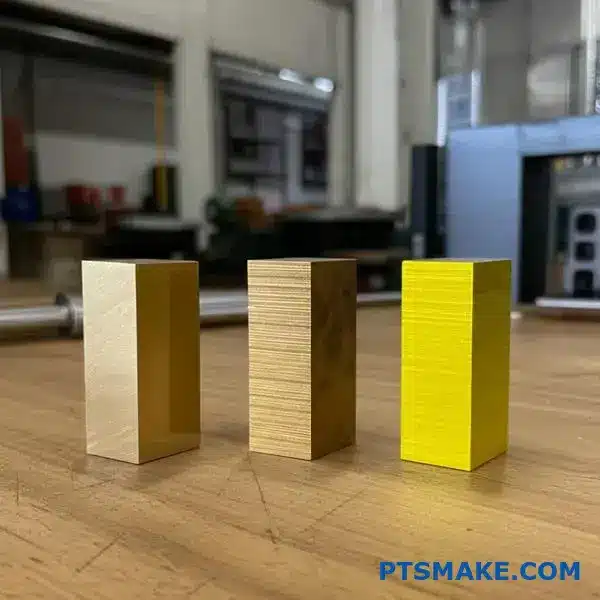

Choisir le bon alliage de laiton, c'est faire correspondre ses propriétés (usinabilité, durabilité et résistance à la corrosion) à l'application spécifique de votre pièce. La clé est de comprendre comment la teneur en cuivre, en zinc et en plomb affecte les performances, ce qui a un impact direct sur le coût final et la fiabilité de vos pièces usinées par CNC.

Comprendre les composants de base : Le cuivre, le zinc et le plomb

Les propriétés d'un alliage de laiton dépendent de sa composition chimique. Le rapport entre le cuivre et le zinc est le principal facteur, mais d'autres éléments, en particulier le plomb, jouent un rôle essentiel.

Le cuivre est le métal de base. Une teneur plus élevée en cuivre améliore généralement la résistance à la corrosion, la conductivité électrique et la ductilité. L'alliage est ainsi plus facile à former ou à plier sans se fracturer.

Le zinc est ajouté au cuivre pour créer le laiton. L'augmentation de la teneur en zinc accroît la résistance et la dureté du matériau, mais peut réduire sa résistance à la corrosion. Les laitons à forte teneur en zinc exposés à des environnements corrosifs présentent souvent les problèmes suivants Dézincification2Le zinc est alors sélectivement lessivé de l'alliage, laissant derrière lui une structure poreuse et affaiblie du cuivre.

Le plomb est l'ingrédient secret d'une excellente usinabilité. Il ne se dissout pas dans la matrice du laiton. Au lieu de cela, il existe sous forme de petites particules souples qui agissent comme un lubrifiant et un brise-copeaux pendant la coupe. C'est pourquoi les alliages de laiton "à décolletage" ou "à usinage libre" sont si populaires dans les domaines suivants usinage cnc du laiton.

L'indice d'usinabilité : Une mesure critique

Pour normaliser la facilité avec laquelle un matériau peut être usiné, l'industrie utilise un indice d'usinabilité. Cet indice est basé sur un pourcentage, le laiton de décolletage C360 servant de référence à 100%. Un alliage ayant un indice de 70% est 70% aussi facile à usiner que le C360. Un indice plus élevé se traduit par des vitesses de coupe plus rapides, une durée de vie d'outil plus longue et un meilleur état de surface, ce qui se traduit souvent par un coût inférieur par pièce.

Voici une comparaison rapide de quelques alliages de laiton courants que nous utilisons chez PTSMAKE :

| Alliage (n° UNS) | Nom commun | Composition (Approx. %) | Cote d'usinabilité |

|---|---|---|---|

| C26000 | Cartouche en laiton | 70% Cu, 30% Zn | 30% |

| C36000 | Laiton à coupe franche | 61,5% Cu, 35,5% Zn, 3% Pb | 100% |

| C38500 | Bronze architectural | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Laiton naval | 60% Cu, 39.2% Zn, 0.8% Sn | 30% |

Équilibrer la résistance et la formabilité

Il existe toujours un compromis entre la résistance d'un alliage et sa formabilité (ou ductilité).

- Alpha Brasses (par exemple, C260) : Ils ont une teneur en cuivre plus élevée (que le 65%) et une structure cristalline monophasée. Ils sont très ductiles et excellents pour les processus de travail à froid tels que l'emboutissage, le filage et le cintrage. Cependant, leur résistance est plus faible.

- Alpha-Beta Brasses (par exemple, C360, C385) : Avec plus de zinc, ces alliages ont une structure biphasée qui les rend plus résistants et plus durs, mais moins ductiles. Ils conviennent parfaitement à l'usinage, mais pas au formage à froid intensif.

Pour un composant tel qu'une douille de munition, qui est formé par emboutissage, le laiton pour cartouches C260 est le choix idéal. Pour un raccord de plomberie fileté qui nécessite un usinage important et une résistance modérée, le C360 est la norme industrielle.

Comparaison pratique des alliages de laiton courants

Le choix du bon alliage dépend souvent des exigences spécifiques de l'application. Dans le cadre de nos projets chez PTSMAKE, nous guidons souvent nos clients dans cette décision en nous concentrant sur la fonction principale de la pièce.

Pour l'usinage à grande vitesse : C360 Laiton à coupe franche

C'est le cheval de bataille de la usinage cnc du laiton Ce n'est pas pour rien qu'il est utilisé dans le monde entier. Sa teneur en plomb de 3% lui confère un taux d'usinabilité inégalé de 100%. Les copeaux se détachent proprement, ce qui permet des vitesses de coupe élevées, une usure minimale des outils et d'excellents états de surface dès la sortie de la machine. Cela le rend extrêmement rentable pour la production en grande quantité de pièces telles que les fixations, les composants de vannes, les raccords et la quincaillerie. Si votre pièce nécessite des géométries complexes et des tolérances serrées créées par usinage, C360 est presque toujours le point de départ.

Pour la solidité et la résistance à la corrosion : Laiton naval C464

Lorsqu'une pièce est destinée à un environnement marin ou hautement corrosif, le C464 est un choix supérieur. Il contient environ 1% d'étain, ce qui inhibe considérablement la dézincification dans l'eau salée. Bien que son degré d'usinabilité ne soit que de 30%, sa durabilité accrue et sa résistance à la corrosion ne sont pas négociables pour des applications telles que le matériel marin, les arbres d'hélice et les tiges de vanne exposées à l'eau de mer. L'inconvénient d'une vitesse d'usinage plus lente est justifié par la longévité de la pièce.

Pour un excellent travail à froid : Laiton cartouche C260

Le C260, également connu sous le nom de laiton 70/30, possède la meilleure ductilité parmi les laitons courants. Il n'est pas un bon candidat pour l'usinage en raison de sa nature gommeuse et de son faible taux d'usinabilité (30%). Sa force réside plutôt dans sa capacité à être plié, formé et étiré dans des formes complexes sans se fissurer. Il est utilisé dans la fabrication d'objets décoratifs, de luminaires et, bien sûr, de douilles de munitions, où le matériau doit prendre une forme précise tout en restant durable.

Le rapport coût-efficacité : Plus que le prix des matériaux

Une erreur fréquente consiste à choisir un alliage en se basant uniquement sur son prix à la livre. La véritable rentabilité est une combinaison du coût du matériau, du temps d'usinage et de la performance du cycle de vie. Le C360 peut avoir un coût de matériau légèrement plus élevé que d'autres laitons, mais son incroyable usinabilité peut réduire les temps de cycle de plus de 50% par rapport à un alliage comme le C464. Cette réduction du temps d'usinage et de l'usure de l'outil rend souvent la pièce finale moins chère. Inversement, l'utilisation d'un alliage moins coûteux mais sujet à la corrosion dans une application critique peut entraîner une défaillance prématurée et des remplacements coûteux, ce qui fait d'un alliage plus robuste comme le C464 le choix le plus économique à long terme.

Le choix du bon alliage de laiton est une étape cruciale qui permet d'équilibrer les performances et les coûts. L'essentiel est de faire correspondre les propriétés de l'alliage, déterminées par sa teneur en cuivre, en zinc et en plomb, à l'utilisation finale de la pièce. Le C360 excelle dans l'usinage à grande vitesse, le C464 offre une résistance supérieure à la corrosion pour les applications marines et le C260 est idéal pour les pièces nécessitant un formage important. Tenir compte des besoins en matière d'usinabilité et de cycle de vie, et pas seulement du prix du matériau, permet d'obtenir le résultat le plus fiable et le plus rentable pour votre entreprise. usinage cnc du laiton projet.

Optimisation de la conception des composants usinés CNC en laiton.

Avez-vous déjà conçu un composant en laiton qui semblait parfait dans la CAO, mais qui a causé des maux de tête et des dépassements de coûts lors de la production ? Il s'agit d'un scénario courant et frustrant.

L'optimisation de la conception de vos composants en laiton consiste à trouver un équilibre entre les exigences de performance et la facilité de fabrication. En simplifiant la géométrie, en spécifiant des tolérances et des finitions de surface pratiques et en collaborant très tôt avec votre partenaire de fabrication, vous pouvez réduire considérablement les coûts, minimiser les déchets et améliorer la fonctionnalité de la pièce finale.

Les grandes conceptions pour l'usinage CNC du laiton ne sont pas le fruit du hasard ; elles sont le résultat de choix intentionnels qui prennent en compte le processus de fabrication dès le début. Il s'agit d'un dialogue entre la vision du concepteur et les réalités de l'atelier d'usinage. L'objectif est de créer une pièce qui soit non seulement fonctionnelle, mais aussi efficace à produire. Cette efficacité se traduit directement par une réduction des coûts et des délais d'exécution.

Équilibrer les tolérances et les coûts

L'un des problèmes les plus fréquents que nous rencontrons chez PTSMAKE est la surtolérance. Les ingénieurs appliquent souvent des tolérances strictes à l'ensemble d'une pièce, même sur des caractéristiques non critiques. Si la précision est essentielle, les tolérances trop strictes augmentent considérablement les temps et les coûts d'usinage. Chaque tolérance renforcée peut nécessiter un outillage plus précis, des vitesses de coupe plus lentes et des étapes d'inspection supplémentaires. L'essentiel est de n'appliquer des tolérances serrées que lorsqu'elles sont nécessaires d'un point de vue fonctionnel. Pour les surfaces non concordantes ou les caractéristiques non critiques, l'utilisation de tolérances standard peut réduire les coûts jusqu'à 25-30%, d'après les données de nos projets antérieurs. Posez-vous toujours la question : "Cette caractéristique doit-elle vraiment être aussi précise ?" La réponse simplifiera souvent votre conception et votre budget.

Finition de la surface : Fonction et esthétique

La finition de surface est un autre domaine où l'intention de conception peut fortement influencer le coût. Une finition miroir est impressionnante, mais elle nécessite plusieurs passes d'usinage fin, et parfois des processus secondaires tels que le polissage ou le rodage. Pour un composant en laiton qui sera interne et invisible, une finition usinée standard (comme 125 Ra µin) est souvent parfaitement adéquate. Cependant, pour une pièce où tribologique3 Si les propriétés de la pièce sont critiques, comme dans le cas d'un roulement ou d'une surface d'étanchéité, une finition spécifique et plus lisse n'est pas négociable. La conception doit clairement spécifier différents états de surface pour différentes zones de la pièce en fonction de leur fonction.

| Type de caractéristique | Tolérance recommandée | Finition de surface typique (Ra µin) | Impact sur les coûts |

|---|---|---|---|

| Surfaces d'accouplement | ±0,001" (±0,025 mm) | 32 - 63 | Haut |

| Trous de dégagement | ±0,005" (±0,127 mm) | 125 | Faible |

| Externe, non fonctionnel | ±0,010" (±0,254 mm) | 125 - 250 | Faible |

| Scellement des surfaces | ±0,002" (±0,050 mm) | 16 - 32 | Très élevé |

Simplification de la géométrie des pièces

Les géométries complexes peuvent représenter un défi, même avec des machines 5 axes de pointe. Voici quelques conseils de géométrie pour l'usinage CNC des cuivres :

- Coins internes : Évitez les angles internes aigus. Les outils de coupe standard ont un rayon, de sorte que la conception d'un rayon interne légèrement supérieur au rayon de l'outil permet d'éviter le recours à des procédés plus lents et plus coûteux tels que l'électroérosion.

- Murs minces : Le laiton est un métal relativement mou. Des parois trop fines peuvent vibrer ou se déformer pendant l'usinage, ce qui entraîne des imprécisions. En règle générale, l'épaisseur des parois doit être supérieure à 0,75 mm (0,030 pouce).

- Les poches profondes : Plus la poche est profonde, plus l'outil doit être long. Les outils plus longs sont moins rigides, ce qui peut entraîner un broutage et une mauvaise finition de la surface. Une bonne règle de base consiste à maintenir la profondeur de la poche à moins de six fois le diamètre de l'outil.

Au-delà des principes fondamentaux de géométrie et de tolérances, une optimisation efficace de la conception implique de réfléchir au cycle de vie complet de la pièce et à son interaction avec le processus de fabrication. C'est là qu'une collaboration précoce avec votre partenaire de fabrication devient inestimable. Un machiniste peut apporter des informations qui ne sont pas toujours évidentes à partir d'un modèle CAO.

Intégrer intelligemment des fonctionnalités

Il est essentiel de concevoir des caractéristiques fonctionnelles en gardant à l'esprit la possibilité de fabrication.

- Fils : Lors de la conception des filetages, il convient de spécifier des tailles standard dans la mesure du possible. Les filetages sur mesure nécessitent un outillage spécial, ce qui augmente les coûts et les délais. Prévoyez également une rainure de dégagement à l'extrémité du filetage. Cette rainure permet à l'outil de sortir, ce qui évite de le casser et garantit un filetage propre. Pour les filetages intérieurs, assurez-vous que le trou est percé au bon diamètre d'avant-trou et qu'il est suffisamment profond pour accueillir la longueur totale du filet plus une petite marge.

- Sous-coupes : Les contre-dépouilles sont possibles mais nécessitent des fraises spéciales de type "lollipop" ou "T-slot". Si une contre-dépouille est nécessaire, il faut la concevoir avec suffisamment d'espace pour que l'outil puisse entrer et sortir. Dans certains projets antérieurs, nous avons collaboré avec des clients pour redessiner une pièce en deux composants plus simples qui sont ensuite assemblés, éliminant ainsi complètement une contre-dépouille complexe et coûteuse.

Conception spécifique au matériau pour le laiton

Le laiton est connu pour son excellente usinabilité, qui permet des vitesses de coupe et des avances élevées. Votre conception peut en tirer parti. Parce qu'il produit de petits copeaux faciles à gérer, les caractéristiques telles que les trous profonds et les petites poches sont plus faciles à usiner dans le laiton que dans des matériaux gommeux comme l'aluminium ou l'acier inoxydable. Cependant, sa conductivité thermique élevée signifie que la chaleur peut s'accumuler rapidement. Les conceptions qui permettent une bonne circulation du liquide de refroidissement sont bénéfiques. Évitez les fentes profondes et étroites où les copeaux et la chaleur peuvent être piégés.

| Considérations relatives à la conception | Approche standard | Optimisé pour l'usinage CNC du laiton | Bénéfice |

|---|---|---|---|

| Intégration des fonctionnalités | Plusieurs pièces distinctes | Combiner des caractéristiques en une seule pièce | Réduction du temps d'assemblage, amélioration de la résistance |

| Accès aux outils | Caractéristiques internes complexes | Conception pour des parcours d'outils clairs | Usinage plus rapide, meilleure finition |

| Ébavurage | Supposons un ébavurage manuel | Ajouter de petits chanfreins sur tous les bords | Réduction des coûts de post-traitement |

| Maintien de la main d'œuvre | Pas de caractéristiques spécifiques | Ajouter des onglets temporaires ou des surfaces planes | Une configuration plus sûre, une plus grande précision |

Le pouvoir d'une collaboration précoce

Le conseil le plus efficace que je puisse vous donner est d'impliquer votre partenaire d'usinage dès le début du processus de conception. Avant de finaliser vos dessins, envoyez-leur un modèle préliminaire. Chez PTSMAKE, nous fournissons souvent un retour d'information sur la conception pour la fabrication (DFM) qui identifie les problèmes potentiels et suggère des modifications mineures. Une conversation de 10 minutes peut souvent permettre d'économiser des jours de temps d'usinage et une part importante du budget. Cette approche collaborative garantit que la conception finale n'est pas seulement une réussite théorique, mais aussi une réussite pratique et rentable.

L'optimisation d'une conception pour l'usinage CNC du laiton est un processus stratégique qui porte ses fruits. Il ne s'agit pas de compromettre les performances de votre pièce, mais d'améliorer sa fabricabilité. En vous concentrant sur des tolérances pratiques, des finitions de surface fonctionnelles et une géométrie simplifiée, vous pouvez créer des composants qui répondent efficacement à toutes les exigences techniques. N'oubliez pas qu'une collaboration précoce avec votre partenaire de fabrication est essentielle pour réaliser des économies et garantir la réussite de votre conception, de l'écran de CAO à la pièce finie.

Pratiques durables dans l'usinage CNC du laiton ?

Avez-vous déjà réfléchi à l'empreinte écologique de vos pièces de précision en laiton ? Il est facile de se concentrer sur le produit final, mais qu'en est-il des déchets et de l'énergie consommés pour le créer ?

L'usinage CNC durable du laiton minimise l'impact sur l'environnement en se concentrant sur des stratégies clés. Il s'agit notamment de recycler près de 100% de déchets de laiton, d'utiliser des équipements économes en énergie et d'appliquer les principes de la production allégée afin de réduire considérablement les déchets de matériaux et la consommation d'énergie.

Comprendre l'empreinte environnementale

Pour améliorer réellement les choses, nous devons d'abord comprendre l'impact. Le processus de transformation d'un bloc de laiton brut en un composant fini comporte plusieurs points de contact avec l'environnement. Il ne s'agit pas seulement de la partie brillante à la fin, mais de l'ensemble du processus. Dans le cadre de projets antérieurs de PTSMAKE, nous avons décomposé ce processus afin d'identifier les domaines dans lesquels nous pouvons apporter les améliorations les plus significatives pour nos clients et pour la planète.

Déchets de matériaux : Plus que de simples déchets

Lorsque vous usinez du laiton, vous créez des copeaux. Ces résidus peuvent parfois représenter une part importante de la pièce d'origine. S'ils ne sont pas gérés correctement, ils deviennent de purs déchets. Au-delà de la perte évidente de matière, il y a aussi l'énergie et les ressources utilisées pour extraire et traiter la matière vierge en premier lieu. Chaque gramme de laiton que nous sauvons de la décharge est une victoire. Un système complet Analyse du cycle de vie4 révélerait l'impact total de ces déchets, de l'extraction à l'élimination.

Consommation d'énergie : Le processus gourmand en énergie

Les machines à commande numérique sont des outils puissants dont le fonctionnement nécessite beaucoup d'électricité. La broche, les servomoteurs, les pompes de refroidissement et les unités de commande consomment tous de l'énergie. Les anciennes machines peuvent être particulièrement inefficaces, consommant de l'énergie même lorsqu'elles sont à l'arrêt. L'empreinte énergétique comprend également l'éclairage de l'usine, les systèmes de chauffage, de ventilation et de climatisation et les compresseurs d'air. La réduction de cette consommation n'est pas seulement bénéfique pour l'environnement, elle réduit directement les coûts d'exploitation.

Liquides de refroidissement et émissions

Les fluides de coupe, ou liquides de refroidissement, sont essentiels pour usinage cnc du laiton. Ils réduisent la chaleur, lubrifient l'outil de coupe et évacuent les copeaux. Cependant, les liquides de refroidissement traditionnels à base de pétrole peuvent être difficiles à éliminer en toute sécurité et peuvent créer des brouillards en suspension dans l'air. Une bonne gestion, la filtration et le passage à des solutions de remplacement plus respectueuses de l'environnement et d'origine biologique sont essentiels pour des opérations durables.

Une simple comparaison montre la voie à suivre :

| Aspect | Approche traditionnelle | Approche durable |

|---|---|---|

| Déchets matériels | La ferraille est un sous-produit | La ferraille est une ressource qui doit être entièrement recyclée |

| Consommation d'énergie | Les machines fonctionnent en continu | Machines économes en énergie avec fonctions d'arrêt au ralenti |

| Liquide de refroidissement | L'esprit d'élimination et de remplacement | Filtration, recyclage et utilisation de fluides biosourcés |

| Processus | Se concentrer uniquement sur la production de pièces | Se concentrer sur l'efficacité globale du processus |

Stratégies exploitables pour l'usinage du laiton vert

Comprendre l'impact est la première étape ; agir est ce qui crée le changement. La durabilité n'est pas seulement un mot à la mode ; c'est un ensemble de principes pratiques qui conduisent à un processus de fabrication plus efficace, plus responsable et souvent plus rentable. Nous avons constaté que la mise en œuvre de ces stratégies permet non seulement de réduire notre empreinte environnementale, mais aussi d'obtenir une meilleure valeur ajoutée.

Le pouvoir du recyclage : Vers le zéro déchet

Le laiton présente un avantage unique : il est recyclable presque à l'infini sans dégradation de la qualité. Cette propriété est la pierre angulaire du développement durable. usinage cnc du laiton. L'objectif de zéro déchet est réaliste. Dans nos installations, nous mettons en œuvre un système en boucle fermée. Tous les copeaux de laiton et les pièces rejetées sont méticuleusement collectés, séparés et envoyés à des recycleurs certifiés. Ces matériaux sont ensuite fondus et reformés en de nouvelles pièces de laiton, prêtes à être usinées. Ce processus consomme beaucoup moins d'énergie - jusqu'à 80-90% de moins - que la production de laiton à partir de minerai de cuivre et de zinc brut.

Investir dans des technologies à haut rendement énergétique

Les machines CNC modernes sont conçues dans un souci d'efficacité énergétique. Des caractéristiques autrefois rares sont aujourd'hui devenues la norme. En voici quelques-unes :

- Veille intelligente : Les machines mettent automatiquement hors tension les composants non essentiels après une période d'inactivité.

- Moteurs à haut rendement : Les moteurs de broche et les servomoteurs sont conçus pour fournir une puissance maximale avec une consommation d'énergie minimale.

- Freinage par récupération : Certains systèmes avancés captent l'énergie pendant la décélération et la réinjectent dans le réseau électrique, à l'instar d'une voiture hybride.

Le passage à cette technologie représente un investissement initial, mais les économies à long terme sur les factures d'énergie sont substantielles.

Les principes de la production allégée en action

La production allégée consiste fondamentalement à éliminer les déchets sous toutes leurs formes, et pas seulement les matériaux. L'application de ces principes à un environnement d'usinage donne des résultats impressionnants.

| Principe de l'allégement | Application dans l'usinage CNC du laiton | Avantages pour l'environnement |

|---|---|---|

| 5S (Trier, Mettre en ordre, Briller, Standardiser, Soutenir) | Un espace de travail organisé permet d'éviter les erreurs et de réduire le nombre de reprises. | Moins de pièces rejetées, c'est moins de matériaux et d'énergie gaspillés. |

| Juste à temps (JIT) | Les matériaux sont commandés et les pièces sont produites uniquement en fonction des besoins. | Minimise l'énergie nécessaire à l'entreposage et réduit le risque d'obsolescence des matériaux. |

| Kaizen (amélioration continue) | Nous analysons et optimisons régulièrement les parcours d'outils pour réduire les temps de cycle. | La réduction du temps de fonctionnement de la machine se traduit directement par une diminution de la consommation d'énergie par pièce. |

En affinant constamment nos processus, nous améliorons non seulement notre efficacité, mais nous réduisons aussi systématiquement notre impact sur l'environnement.

Adopter des pratiques durables dans l'usinage CNC du laiton n'est pas seulement un choix éthique, c'est une stratégie commerciale intelligente. En comprenant les impacts environnementaux des déchets, de l'énergie et des émissions, nous pouvons mettre en œuvre des solutions efficaces. Parmi les actions clés, citons la mise en place d'un solide programme de recyclage visant à éliminer tous les déchets, l'investissement dans des machines à haut rendement énergétique et l'adoption de principes d'allègement. Ces mesures permettent de réduire notre empreinte écologique, de diminuer les coûts d'exploitation et de mettre en place une activité de fabrication plus résiliente et plus responsable pour l'avenir.

Gestion des déchets et respect de l'environnement dans l'usinage CNC.

Vous êtes-vous déjà demandé si les méthodes d'élimination des déchets de votre atelier étaient réellement conformes ou si elles constituaient une bombe à retardement susceptible d'entraîner des amendes et des dommages environnementaux ? La complexité des réglementations peut être accablante.

Une gestion efficace des déchets dans l'usinage CNC implique la séparation des flux de déchets tels que les copeaux de laiton et les liquides de refroidissement, le respect de réglementations telles que la loi sur la conservation et la récupération des ressources (RCRA) de l'EPA, et l'utilisation de services d'élimination certifiés pour prévenir la pollution et garantir une conformité totale avec l'environnement.

Gérer correctement les déchets n'est pas seulement une question d'écologie ; c'est une nécessité légale et éthique. Le non-respect des réglementations environnementales peut entraîner de lourdes sanctions financières, des arrêts d'exploitation et une atteinte à la réputation de l'entreprise. L'essentiel de la conformité réside dans la compréhension exacte de ce à quoi vous avez affaire et des règles spécifiques qui régissent son élimination.

Comprendre les principaux flux de déchets

Dans tout magasin axé sur usinage cnc du laitonVous rencontrerez trois catégories principales de déchets, chacune ayant ses propres défis et ses propres exigences réglementaires.

- Copeaux et copeaux métalliques : Les copeaux de laiton sont le sous-produit le plus évident. Bien que le laiton lui-même soit hautement recyclable, il peut être contaminé par des fluides de coupe et des huiles. Cette contamination dicte la manière dont il doit être manipulé et traité.

- Liquides de refroidissement et lubrifiants usagés : Ces fluides se dégradent avec le temps, accumulant des particules métalliques, des huiles de vidange et des bactéries. Les éliminer de manière inappropriée, par exemple en les déversant dans les égouts, est illégal et catastrophique pour l'environnement.

- Chiffons et absorbants huileux : Les matériaux utilisés pour nettoyer les machines et les pièces sont saturés d'huiles et de solvants, ce qui les classe dans la catégorie des déchets dangereux dans de nombreuses juridictions.

Le paysage réglementaire

Naviguer dans les lois environnementales peut ressembler à un travail à plein temps. Aux États-Unis, l'Agence de protection de l'environnement (EPA) fixe les principales normes dans le cadre de la loi sur la conservation et la récupération des ressources (RCRA). Toutefois, les réglementations nationales et locales peuvent être encore plus strictes. L'ignorance d'une ordonnance locale n'est pas une défense valable. La clé est la documentation. Chaque goutte d'huile usagée et chaque livre de copeaux contaminés doivent être comptabilisés depuis leur création (berceau) jusqu'à leur élimination finale (tombe). Ne pas conserver cette trace écrite est une erreur courante et coûteuse. Une élimination incorrecte peut entraîner une contamination du sol et des eaux souterraines, où les produits chimiques nocifs forment un mélange toxique. Lixiviat5 qui empoisonne l'écosystème environnant pendant des décennies.

| Flux de déchets | Contaminants primaires | Ligne directrice réglementaire commune |

|---|---|---|

| Copeaux de laiton | Huiles de coupe, lubrifiants | Doit être exempt de tout excès de liquide avant d'être recyclé |

| Liquides de refroidissement usagés | Huiles de vidange, particules métalliques, bactéries | Interdiction d'éliminer les déchets dans les égouts ; nécessité d'un traitement |

| Chiffons contaminés | Solvants, huiles | Doit être stocké dans des récipients scellés et étiquetés. |

| Huiles hydrauliques/lubrifiantes | Métaux lourds, additifs | Classé comme déchet dangereux ; nécessite un transporteur agréé |

Au-delà de la simple conformité, l'adoption de stratégies proactives et innovantes de gestion des déchets peut créer une valeur significative. Elles réduisent la responsabilité à long terme, améliorent l'efficacité opérationnelle et renforcent l'image de marque. Les solutions modernes ne se concentrent pas uniquement sur l'élimination, mais aussi sur la réduction et la réutilisation, transformant les flux de déchets en sources de revenus potentielles. Dans le cadre de notre travail avec les clients de PTSMAKE, nous avons constaté qu'une approche avant-gardiste des déchets permet souvent de découvrir des inefficacités cachées dans l'ensemble du processus de production.

Solutions innovantes de recyclage et d'élimination des déchets

L'objectif est de dépasser la simple mentalité de l'élimination "loin des yeux, loin du cœur". La technologie offre de meilleurs moyens de traiter les déchets, qui sont à la fois supérieurs sur le plan environnemental et économique.

Pour les copeaux de laiton :

Au lieu de vendre à bas prix des copeaux humides en vrac à un ferrailleur, envisagez d'investir dans une essoreuse de copeaux ou une presse à briquettes. Une essoreuse de copeaux utilise la force centrifuge pour récupérer un pourcentage élevé de liquide de coupe dans les copeaux. Une presse à briquettes compacte les copeaux secs en rondelles denses. D'après notre expérience, les ferrailleurs paient un supplément pour ces briquettes car elles sont plus faciles à transporter et à fondre, et le liquide de refroidissement récupéré peut être filtré et réutilisé, ce qui réduit considérablement les coûts d'achat d'un nouveau liquide.

Pour les liquides de refroidissement et les lubrifiants :

Les systèmes de recyclage des liquides de refroidissement sont de plus en plus accessibles. Les technologies telles que les récupérateurs d'huile de vidange, les centrifugeuses et les coalesceurs peuvent prolonger considérablement la durée de vie de vos fluides de coupe. En éliminant continuellement les contaminants, vous maintenez les performances du liquide de refroidissement, vous réduisez la fréquence des nettoyages complets de la machine et vous minimisez le volume de liquide usagé devant être éliminé à grands frais. Certains ateliers avec lesquels nous avons travaillé ont réduit leur volume de déchets de liquide de refroidissement de plus de 70% grâce à ces systèmes.

Choisir des alternatives respectueuses de l'environnement

La meilleure façon de gérer les déchets est de ne pas les créer. Le marché des fluides d'usinage respectueux de l'environnement est arrivé à maturité, offrant des options performantes qui sont moins nocives pour l'environnement et pour vos employés.

| Type de fluide | Caractéristiques de performance | Impact sur l'environnement |

|---|---|---|

| A base de pétrole | Haut pouvoir lubrifiant, stable | Élevé ; non renouvelable, élimination dangereuse |

| Semi-synthétique | Bon équilibre entre refroidissement et lubrification | Modéré ; contient du pétrole |

| Entièrement synthétique | Excellent refroidissement, longue durée de vie | Faible ; options biodégradables disponibles |

| D'origine végétale (ester) | Excellent pouvoir lubrifiant, biodégradable | Très faible ; renouvelable, sécurité élevée pour l'opérateur |

Le passage à un liquide de coupe biodégradable à base végétale, par exemple, peut simplifier l'élimination et réduire les risques sanitaires associés aux brouillards d'huile dans l'atelier. Si le prix d'achat initial peut être légèrement plus élevé, le coût total de possession est souvent inférieur si l'on tient compte de la réduction des frais d'élimination et de l'amélioration de la sécurité de l'environnement de travail.

La gestion des déchets dans le domaine de l'usinage CNC exige de comprendre à la fois les obligations légales et les solutions pratiques disponibles. En identifiant correctement les flux de déchets, en adhérant à des réglementations telles que la RCRA et en assurant le suivi de l'élimination, vous évitez les amendes et les atteintes à l'environnement. En outre, l'adoption de technologies innovantes pour le recyclage des copeaux de laiton et des liquides de refroidissement, ainsi que le choix de fluides respectueux de l'environnement, permettent non seulement d'assurer la conformité, mais aussi d'améliorer l'efficacité opérationnelle et la rentabilité. Il s'agit d'un mouvement stratégique vers un processus de fabrication plus durable et plus responsable.

Techniques d'assurance qualité et d'inspection des pièces CNC en laiton ?

Vous êtes-vous déjà inquiété qu'un seul composant en laiton hors spécifications puisse faire dérailler l'ensemble du calendrier de votre projet ? Comment s'assurer que chaque pièce est parfaitement adaptée à votre projet, à chaque fois ?

Les techniques d'inspection modernes telles que les machines à mesurer tridimensionnelles (MMT) et les scanners optiques, associées à une traçabilité et une documentation rigoureuses, sont essentielles pour garantir la précision dimensionnelle, l'intégrité de la surface et la qualité globale des pièces en laiton usinées par CNC, en veillant à ce qu'elles répondent aux normes les plus strictes de l'industrie.

Des méthodes d'inspection modernes pour une précision sans compromis

Pour obtenir des tolérances serrées sur les pièces en laiton, il ne suffit pas d'usiner avec compétence, il faut aussi les vérifier à l'aide d'équipements de métrologie avancés. Les outils traditionnels tels que les pieds à coulisse et les micromètres ont leur place, mais pour les géométries complexes et les exigences de haute précision, ils ne sont tout simplement pas suffisants. Les technologies d'inspection modernes éliminent les conjectures et fournissent des données objectives et reproductibles. Chez PTSMAKE, nous intégrons ces outils directement dans notre flux de travail de qualité afin de valider chaque caractéristique critique des pièces que nous produisons.

Machine à mesurer tridimensionnelle (MMT)

La MMT est la pierre angulaire de l'assurance qualité moderne dans la fabrication de précision. Elle utilise un palpeur très sensible pour toucher différents points de la surface d'une pièce, créant ainsi une carte en 3D de sa géométrie. Ces données sont ensuite comparées directement au modèle CAO original. Pour les projets d'usinage CNC de laiton complexes, avec des caractéristiques compliquées et des références de dimensionnement et de tolérancement géométriques (GD&T) serrées, une MMT n'est pas négociable. Elle peut mesurer avec précision des caractéristiques impossibles à vérifier avec des outils manuels, telles que la position réelle, la planéité et les tolérances de profil. D'après notre expérience avec des clients des secteurs de l'automobile et de l'aérospatiale, les rapports sur les MMT sont souvent un produit livrable obligatoire, apportant une preuve indéniable de conformité.

Mesures optiques et sans contact

Pour certaines applications, en particulier les productions en grande série ou les pièces aux surfaces délicates, la mesure sans contact est idéale. Les systèmes de mesure optique, tels que les systèmes de vision et les scanners laser, capturent des millions de points de données en quelques secondes sans toucher physiquement le composant. Cette méthode est particulièrement utile pour les pièces en laiton, car elle évite tout risque de rayure ou d'altération de la surface finie. Ces systèmes excellent dans la vérification des profils 2D, le contrôle simultané de plusieurs caractéristiques et l'inspection rapide des premiers articles. Ils offrent une vue d'ensemble de la surface de la pièce et détectent les déviations qui pourraient échapper aux méthodes basées sur le toucher. Cette rapidité et cette précision nous aident à maintenir le contrôle du processus pendant la production, en garantissant la cohérence de la première à la dernière pièce. Nous utilisons une combinaison de ces méthodes, y compris des outils spécialisés pour l'analyse de la surface, tels que Profilométrie6pour obtenir une image complète de la qualité d'une pièce.

L'épine dorsale de la qualité : Traçabilité et documentation

Les outils d'inspection vous indiquent si une pièce est bonne ou mauvaise, mais un système de qualité robuste vous indique pourquoi. C'est là que la traçabilité et la documentation deviennent essentielles. Elles fournissent un historique complet de chaque pièce, créant ainsi un processus de fabrication transparent et responsable. Il ne s'agit pas seulement de créer de la paperasse, mais de mettre en place un système de confiance et de contrôle qui empêche les défauts d'atteindre le client. Pour tout projet sérieux d'usinage CNC de laiton, l'absence de documentation équivaut à l'absence de contrôle de la qualité.

Le rôle indispensable de la traçabilité

La traçabilité consiste à pouvoir suivre chaque aspect du parcours d'une pièce. Cela commence par la matière première elle-même. Nous documentons le lot thermique et le fournisseur de l'alliage de laiton spécifique utilisé pour vos pièces, en veillant à ce que les propriétés du matériau soient conformes à vos spécifications. Ensuite, nous suivons la machine utilisée, le nom de l'opérateur, la date de production et les résultats de chaque inspection. Pourquoi est-ce si important ? Imaginez qu'un composant essentiel tombe en panne sur le terrain. Grâce à une traçabilité complète, nous pouvons instantanément identifier le lot de production exact, rechercher la cause première - qu'il s'agisse d'un problème de matériau ou d'un écart de processus - et isoler toutes les autres pièces potentiellement affectées. Cette capacité est essentielle pour atténuer les risques, en particulier dans les secteurs réglementés.

La documentation : Votre preuve de qualité

Une documentation claire et cohérente est le fondement d'un système de gestion de la qualité fiable. Elle garantit que les spécifications sont comprises et respectées à chaque étape. Elle fournit également au client la preuve tangible que ses pièces ont été fabriquées et vérifiées correctement.

| Type de document | Objectif |

|---|---|

| Certificat de matériau | Vérifie les propriétés chimiques et mécaniques de l'alliage de laiton brut. |

| Inspection du premier article (FAI) | Un rapport détaillé confirmant que la première pièce produite répond à toutes les spécifications. |

| Fiche d'inspection en cours de fabrication | Enregistre les mesures prises au cours de la production pour contrôler la cohérence. |

| Rapport d'inspection final | Fournit un résumé de tous les contrôles dimensionnels et visuels finaux avant l'expédition. |

| Certificat de conformité (CoC) | Une déclaration officielle selon laquelle les pièces sont conformes à toutes les normes du client et de l'industrie. |

Cet ensemble de documents constitue un dossier de qualité complet pour chaque commande. Dans le cadre de notre travail à PTSMAKE, nous avons constaté que la fourniture d'une documentation claire et complète permet d'instaurer une confiance à long terme, car elle donne à nos partenaires une confiance totale dans les composants qu'ils reçoivent.

En résumé, l'obtention d'une qualité supérieure dans les pièces CNC en laiton repose sur une double approche. Les outils d'inspection avancés, tels que les MMT et les scanners optiques, fournissent les données nécessaires pour vérifier la précision des dimensions et l'intégrité de la surface. Simultanément, un système discipliné de traçabilité et une documentation complète créent un processus transparent et responsable. Cette combinaison garantit que chaque pièce ne répond pas seulement aux spécifications de conception, mais qu'elle est également soutenue par un enregistrement complet de son parcours de fabrication, offrant ainsi une véritable tranquillité d'esprit.

Augmentation de la production : Du prototypage à l'usinage CNC de laiton en grande série ?

Vous est-il déjà arrivé de mettre au point un prototype en laiton, avant de vous rendre compte que le passage à la production revenait à repartir de zéro ? Les coûts, les tolérances et la logistique deviennent soudain d'immenses défis.

Le passage de l'usinage CNC des cuivres d'un simple prototype à une production en grande série nécessite un changement fondamental de stratégie. Cette transition dépend de la sélection de l'équipement automatisé approprié, de l'optimisation de chaque étape du flux de travail et de la mise en œuvre d'une planification rigoureuse de la production afin de garantir la cohérence et l'efficacité à grande échelle.

C'est en passant d'une seule pièce parfaite à des milliers de pièces identiques que la véritable ingénierie commence. La machine qui a créé votre prototype, probablement un centre de fraisage ou de tournage CNC standard, n'est souvent pas l'outil adéquat pour la production de masse. Elle est conçue pour la polyvalence, pas pour la vitesse et le volume. Pour réussir la mise à l'échelle, il faut repenser l'ensemble du processus de fabrication, en commençant par le matériel lui-même. Chez PTSMAKE, nous guidons nos partenaires tout au long de cette transition, en veillant à ce que l'approche choisie corresponde à leurs objectifs en termes de volume, de complexité et de coût.

Choisir la bonne machine pour la balance

L'essentiel est d'adapter la machine à la tâche. Pour les pièces en laiton de grand volume, les équipements spécialisés offrent d'immenses avantages en termes de vitesse et de coût par pièce.

Machines à vis suisses

Ces machines sont idéales pour les petites pièces complexes et élancées en laiton. Elles alimentent la barre à travers une douille de guidage et usinent la pièce à proximité du point d'appui. Cela minimise la déflexion et permet d'obtenir des tolérances incroyablement serrées sur les pièces longues. Pour les composants tels que les connecteurs, les broches et les arbres, une machine suisse peut souvent terminer la pièce en une seule opération.

Tours multibroches

Lorsque la vitesse brute est l'objectif pour des géométries de pièces plus simples, les machines multibroches sont les championnes. Elles possèdent plusieurs broches (généralement 6 ou 8) qui usinent plusieurs pièces simultanément. Lorsque le tambour est indexé, chaque broche effectue une opération différente. Ce traitement en parallèle réduit considérablement les temps de cycle pour les commandes de gros volumes.

Automatisation et intégration des flux de travail

Au-delà de la machine primaire, la mise à l'échelle implique l'intégration de l'automatisation. Il s'agit notamment de chargeurs de barres, de collecteurs de pièces et de bras robotisés qui déplacent les pièces entre les stations. Un flux de travail bien conçu minimise les manipulations manuelles, réduit les risques d'erreurs et permet aux machines de fonctionner en continu. Nous mettons souvent en place des lignes de production à l'aide d'un Fabrication cellulaire7 où une séquence de machines est regroupée pour produire une famille de pièces, ce qui permet de réduire le temps de transit et d'améliorer le flux global. Il s'agit d'un élément essentiel d'une usinage cnc du laiton à l'échelle.

| Type de machine | Meilleur pour | Volume | Durée du cycle |

|---|---|---|---|

| Centre de tournage/fraisage CNC | Prototypage, faible volume | Faible-Moyen | Haut |

| Tournevis suisse | Petites pièces complexes | Moyenne-élevée | Moyen |

| Tour multibroche | Des pièces simples et en grande quantité | Très élevé | Faible |

Une fois que l'équipement adéquat est en place, l'accent est mis sur la planification et l'exécution. L'efficacité d'une machine dépend du processus qui l'alimente. La production en grande quantité est un jeu de cohérence, où de petites inefficacités répétées peuvent rapidement entraîner des coûts et des retards importants. C'est là qu'une planification méticuleuse et la résolution des problèmes potentiels deviennent essentielles.

Planification stratégique de la production

Une planification efficace est l'épine dorsale de toute opération de fabrication en grande série réussie. Il ne s'agit pas seulement de programmer le temps machine, mais aussi de créer un système robuste qui anticipe et atténue les problèmes potentiels.

Gestion des matériaux et de l'outillage

Pour le laiton, la cohérence des matériaux est essentielle. Lors de la mise à l'échelle, nous établissons des relations avec des fournisseurs de confiance afin d'obtenir de grands lots de laiton dont la composition chimique est certifiée. Cela garantit une usinabilité prévisible de la première à la dernière pièce. La stratégie d'outillage change également. Au lieu de faire fonctionner un outil jusqu'à ce qu'il se casse, nous utilisons des systèmes de contrôle de la durée de vie de l'outil. Sur la base de nos tests, nous pouvons prédire quand un outil commencera à s'user et programmer des changements pendant les temps d'arrêt prévus, évitant ainsi que des pièces hors spécifications et des outils cassés n'interrompent la production.

Contrôle de la qualité à grande échelle

L'inspection de chaque caractéristique de chaque pièce est impossible dans le cadre d'une production en grande série. Au lieu de cela, nous mettons en œuvre le contrôle statistique des processus (CSP). En prélevant systématiquement des échantillons et en mesurant des caractéristiques clés, nous pouvons surveiller le processus en temps réel. Si nous constatons qu'une dimension tend à se rapprocher d'une limite de tolérance, nous pouvons intervenir et ajuster le processus avant que des pièces défectueuses ne soient fabriquées. Les systèmes automatisés tels que les machines à mesurer tridimensionnelles (MMT) et les sondes en cours de fabrication sont intégrés dans le flux de travail pour une vérification efficace et fiable.

Surmonter les défis courants liés à la mise à l'échelle

Le passage à un volume élevé présente des obstacles uniques qui n'existent pas lors du prototypage. Voici comment nous les abordons dans nos projets.

| Défi | Notre solution à PTSMAKE |

|---|---|

| Maintenir des tolérances serrées | Mettre en œuvre le SPC et la mesure automatisée en cours de processus pour surveiller et contrôler les variables du processus en temps réel. |

| Gestion de l'évacuation des puces | Utilisez des systèmes de refroidissement à haute pression et des parcours d'outils optimisés conçus spécifiquement pour l'usinage continu du laiton afin d'éviter l'accumulation de copeaux. |

| Fluctuation des coûts | Effectuer une analyse de la conception pour la fabrication (DFM) dès le début et optimiser continuellement les temps de cycle en quelques microsecondes. |

| Assurer la stabilité du processus | Normaliser les réglages, documenter chaque paramètre du processus et procéder à un entretien régulier des machines afin de garantir des performances reproductibles. |

Passer avec succès du prototype à l'usinage CNC de laiton en grande série est un processus complexe mais gérable. Il faut passer d'une approche ponctuelle à une approche systémique. La transition repose sur le choix d'équipements spécialisés et automatisés, tels que les décolleteuses suisses ou les tours multibroches. Il est tout aussi crucial d'optimiser les flux de travail, de planifier méticuleusement la production des matériaux et de l'outillage et de mettre en œuvre des systèmes de contrôle de la qualité robustes, tels que le SPC, afin de relever les défis de la cohérence, du coût et de l'efficacité à l'échelle.

Stratégies d'optimisation des coûts dans les projets d'usinage CNC du laiton.

Avez-vous des difficultés à équilibrer le budget de votre projet tout en maintenant les normes de qualité pour vos pièces en laiton ? Les coûts imprévus font-ils souvent dérailler votre planification financière pour l'usinage CNC du laiton ?

L'optimisation des coûts d'usinage CNC du laiton passe par une utilisation intelligente des matériaux, la réduction des temps de préparation grâce à la conception pour la fabrication (DFM), l'exploitation de la production par lots et la sélection du bon fournisseur. L'excellente usinabilité du laiton offre intrinsèquement un avantage de coût significatif par rapport à d'autres métaux, en permettant des temps de cycle plus rapides et une usure moindre des outils.

Pour contrôler efficacement les coûts, il faut commencer par le matériau lui-même. Le laiton possède une combinaison unique de propriétés qui le rendent intrinsèquement plus économique pour l'usinage CNC que de nombreux aciers ou aciers inoxydables. Son usinabilité est un facteur essentiel de réduction des coûts.

Tirer parti de l'usinabilité naturelle du laiton

Le laiton permet des vitesses de coupe et des vitesses d'avance nettement plus élevées. Dans nos tests, l'usinage d'un alliage de laiton commun comme le C360 peut être jusqu'à cinq fois plus rapide que l'usinage d'aciers durs. Cette vitesse se traduit directement par des temps de cycle plus courts par pièce, ce qui réduit le temps machine et les coûts de main-d'œuvre. En outre, l'usinage libre du laiton produit des copeaux de petite taille et faciles à gérer, ce qui réduit l'usure des outils de coupe. Cela prolonge la durée de vie des outils, réduit la fréquence des changements d'outils et minimise le risque de bris d'outils, autant de coûts cachés qui peuvent s'accumuler rapidement. Une usure moindre des outils se traduit également par une qualité plus constante des pièces au cours d'un cycle de production, ce qui permet d'éviter des retouches coûteuses.

Stratégies d'utilisation des matériaux intelligents

La gestion des matières premières est un autre domaine critique à optimiser. Les matériaux gaspillés sont de l'argent gaspillé.

Approvisionnement en formes par le biais d'un réseau proche

Au lieu de commencer par un grand bloc de stock de taille standard, envisagez de vous approvisionner en matériaux dont les dimensions sont déjà proches de celles de la pièce finale. L'utilisation de profils extrudés ou de tiges de taille personnalisée minimise la quantité de matière à usiner. Cela permet non seulement de réduire les coûts des matériaux, mais aussi de raccourcir le temps d'usinage, ce qui présente un double avantage en termes de coûts. Dans le cadre de projets antérieurs à PTSMAKE, nous avons aidé des clients à réduire les déchets de matériaux de plus de 30% simplement en passant à un stock de forme proche de la forme nette.

Maximiser la valeur de la ferraille

Le laiton a une excellente valeur de recyclage. Les copeaux et les déchets de votre usinage cnc du laiton peut être collectée et vendue. Même si cela ne couvre pas le coût initial des matériaux, cela permet d'obtenir un rabais qui peut être pris en compte dans le budget total du projet. Un atelier bien organisé disposera d'un système de séparation des déchets de laiton afin de maximiser leur valeur de revente. La forte densité et la demande de laiton font que ses déchets ont plus de valeur que ceux de nombreux autres métaux courants.

Minimiser les temps de préparation grâce à la DFM

La conception pour la fabrication (DFM) est un processus collaboratif qui consiste à analyser la conception d'une pièce afin de trouver des moyens de la rendre plus facile et moins coûteuse à produire. Les réglages complexes sont un facteur de coût important dans tout projet CNC.

| Considération DFM | Impact sur les coûts de mise en place | Exemple |

|---|---|---|

| Normaliser les caractéristiques | Réduction des changements d'outils | Utilisez le même diamètre de trou ou la même taille de filetage sur toute la pièce. |

| Simplifier la géométrie | Permet une installation unique | Redessiner une courbe complexe en une série de rayons plus simples. |

| Tolérances accessibles | Facilite les besoins de fixation | Évitez les tolérances trop strictes sur les caractéristiques non critiques. |

| Réduire la manipulation des pièces | Minimise l'intervention de l'opérateur | Les éléments de conception doivent être usinés d'un seul côté si possible. |

En simplifiant les conceptions et en standardisant les caractéristiques, nous pouvons souvent réduire le nombre de changements d'outils nécessaires et même usiner une pièce en une seule opération de serrage. Cela permet de réduire considérablement les temps de préparation non productifs, un facteur courant qui entraîne des imperfections de surface telles que galvaudage8 lorsque les trajectoires des outils ne sont pas optimisées.

Au-delà des aspects techniques de la conception et des matériaux, votre stratégie de production et le choix de votre partenaire jouent un rôle tout aussi important dans l'optimisation des coûts. Un prix bas par pièce ne se traduit pas toujours par le coût total le plus bas.

La puissance de la production par lots

Les économies d'échelle sont très réelles dans l'usinage CNC. L'installation initiale - qui comprend la programmation de la machine CNC, la préparation des outils et la création des montages - est un coût fixe. Que vous produisiez 10 pièces ou 1 000 pièces, cet investissement initial en temps et en ressources reste largement le même.

Amortissement des coûts de mise en place

Dans le cas d'un lot plus important, ce coût fixe d'installation est réparti sur un plus grand nombre d'unités. Cela permet de réduire considérablement le coût par pièce individuelle. Pour les usinage cnc du laiton Dans le cas des projets d'innovation, où les temps de cycle sont déjà rapides, les frais de préparation peuvent représenter une part substantielle du prix total pour les petites séries. L'augmentation de la quantité est l'un des moyens les plus efficaces de réduire le prix unitaire.

| Quantité de production | Coût de mise en place par pièce (à titre indicatif) |

|---|---|

| 50 unités | Haut |

| 500 unités | Moyen |

| 5 000 unités | Faible |

Optimisation des achats de matériaux

De même que la production par lots permet de réduire les coûts d'usinage, elle permet également de réduire les coûts des matériaux. Les fournisseurs proposent presque toujours de meilleurs prix pour les achats de matériaux en gros. Commander des matériaux pour une série de 1 000 pièces permet d'obtenir un prix à la livre ou au pied bien plus intéressant que pour une série de 50 pièces. Nous répercutons ces économies directement sur nos clients, ce qui améliore encore la rentabilité de volumes de production plus importants.

Choisir le bon partenaire de fabrication

Le choix d'un fournisseur est peut-être la stratégie d'optimisation des coûts à long terme la plus importante. Une approche de partenariat donne de bien meilleurs résultats qu'une approche purement transactionnelle.

Au-delà du prix par pièce

Le devis le moins cher n'est pas toujours le plus avantageux. Un fournisseur qui prend des raccourcis peut livrer des pièces de qualité inégale, ce qui entraîne des problèmes d'assemblage coûteux, des défaillances sur le terrain ou la nécessité d'un nouveau tirage complet. Prenez en compte le coût total de possession, qui inclut le risque de retards, les frais généraux de communication et le coût d'une qualité médiocre. Chez PTSMAKE, nous mettons l'accent sur la confiance et la fiabilité à long terme, afin de vous garantir la qualité dès la première fois.

Expertise dans l'usinage CNC du laiton

Un partenaire ayant une grande expérience du laiton connaît les nuances des différents alliages. Il peut vous recommander le meilleur alliage pour votre application, en équilibrant le coût et les exigences de performance telles que la résistance à la corrosion ou la solidité. Il connaît les avances, les vitesses et les outils optimaux à utiliser, ce qui garantit à la fois l'efficacité et une finition de surface de haute qualité. Ces connaissances spécialisées permettent d'éviter les essais et erreurs coûteux et garantissent le bon déroulement de votre projet dès le départ.

La gestion efficace des coûts de l'usinage CNC du laiton repose sur une approche à multiples facettes. En tirant parti de l'usinabilité supérieure du laiton, en mettant en œuvre des principes DFM intelligents, en optimisant l'utilisation des matériaux et en planifiant la production par lots, vous pouvez réduire vos dépenses de manière significative. En fin de compte, le choix d'un partenaire de fabrication expérimenté comme PTSMAKE, qui comprend ces nuances, est crucial pour atteindre la rentabilité sans sacrifier la qualité élevée que votre projet exige. Il s'agit d'une stratégie globale, et non d'une simple réduction des coûts sur un devis.

Études de cas : Projets réussis d'usinage CNC du laiton.

Avez-vous déjà été confronté à des retards de projet parce que vos composants en laiton usinés ne répondaient pas à des spécifications essentielles ? Cette frustration peut faire dérailler les délais et gonfler les budgets, jetant le doute sur l'ensemble de la stratégie de production.

Les projets réussis d'usinage CNC du laiton démontrent systématiquement que le fait de surmonter les difficultés liées à la sélection des matériaux, à l'optimisation des processus et au contrôle de la qualité permet d'obtenir des améliorations significatives. Ces études de cas montrent comment des solutions ciblées peuvent réduire les délais, minimiser les déchets et améliorer les performances du produit final.

La théorie est une chose, mais c'est dans l'application réelle que l'on voit vraiment la valeur d'un plan de fabrication bien exécuté. Dans le cadre de notre travail chez PTSMAKE, nous avons collaboré avec des clients pour résoudre des problèmes complexes dans le domaine de l'usinage du laiton. Ces exemples ne sont pas seulement des réussites ; ils concernent les problèmes spécifiques auxquels nous avons été confrontés et les mesures pratiques que nous avons prises pour obtenir des résultats mesurables. Ils montrent comment une approche stratégique peut transformer un goulot d'étranglement potentiel de la production en une réussite rationalisée.

Étude de cas n° 1 : Connecteurs de fluides à haute pression pour l'automobile

Un client du secteur automobile avait besoin d'un grand nombre de connecteurs de fluide en laiton sur mesure. Les pièces devaient résister à des pressions élevées et à des fluctuations de température extrêmes sans aucune fuite.

Le défi : Intégrité des matériaux et temps de cycle

Le défi initial était double. Tout d'abord, le fournisseur précédent connaissait un taux de rebut élevé en raison de la formation de microfissures au cours du processus de filetage. D'autre part, le temps de cycle par pièce était trop long, ce qui rendait difficile le respect du calendrier de production et des objectifs de coût du client. La pression était forte pour trouver une solution qui garantisse l'intégrité des pièces tout en améliorant l'efficacité de la production. usinage cnc du laiton processus.

Notre solution et sa mise en œuvre

Pour ce faire, nous avons analysé l'ensemble du processus, de la matière première à l'inspection finale.

- Optimisation de l'alliage : Après avoir collaboré avec l'équipe d'ingénieurs de notre client, nous avons recommandé de passer d'un alliage de laiton standard au laiton de décolletage C360. Cet alliage offre une usinabilité supérieure, ce qui réduit les contraintes sur le matériau pendant la coupe.

- Outillage et réglage des paramètres : Nous avons mis en œuvre des tarauds spécialisés dans la formation de filets au lieu de tarauds coupants. Cette méthode permet de former les filets en déplaçant la matière plutôt qu'en la coupant, ce qui évite de créer des points de tension susceptibles de provoquer des durcissement au travail9 et des microfissures.

- Automatisation des processus : Nous avons intégré un système de chargement/déchargement robotisé au tour CNC, permettant un fonctionnement continu, 24 heures sur 24 et 7 jours sur 7. Cela a permis de réduire considérablement les interventions manuelles et les temps morts.

Le résultat obtenu

Les résultats de notre collaboration en matière de tests et de mise en œuvre ont été immédiats et significatifs. La nouvelle approche a non seulement permis de résoudre les problèmes de qualité, mais aussi de réaliser des gains d'efficacité significatifs.

| Métrique | Avant PTSMAKE | Après PTSMAKE | Amélioration |

|---|---|---|---|

| Taux de rebut | 12% | < 0,5% | 95.8% Réduction |

| Temps de cycle par pièce | 75 secondes | 48 secondes | 36% Réduction |

| Performance partielle | Conforme aux spécifications minimales | Dépassement des essais de pression d'éclatement par 20% | Sécurité renforcée |

Ce projet montre comment la combinaison de la science des matériaux et de l'innovation en matière de processus peut permettre d'obtenir des composants en laiton de qualité supérieure.

La résolution d'un problème révèle souvent des possibilités d'améliorations plus larges. Le succès rencontré dans le secteur automobile nous a confortés dans l'idée qu'un examen approfondi des spécificités d'une application est toujours le meilleur point de départ. Un autre projet, cette fois dans le domaine de l'électronique grand public, présentait un ensemble de défis complètement différents qui nécessitaient de se concentrer sur l'esthétique et la précision à une micro-échelle. Il nous a poussés à affiner nos techniques pour obtenir des finitions de surface impeccables tout en maintenant des tolérances incroyablement serrées.

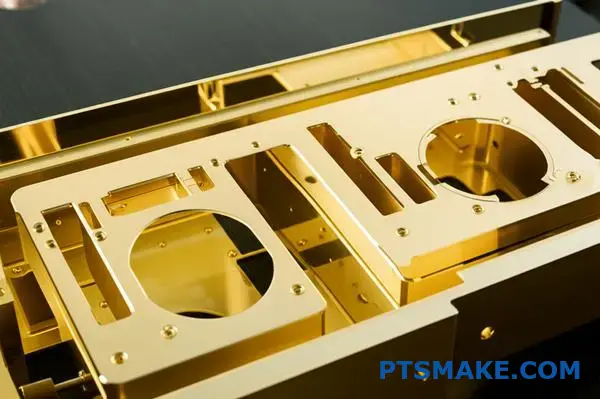

Étude de cas n° 2 : boîtiers complexes pour des équipements audio haut de gamme

Un fabricant d'équipements audio haut de gamme nous a demandé de produire une série de boîtiers en laiton pour sa nouvelle gamme d'amplificateurs. Les exigences principales étaient une finition de surface impeccable et hautement polie, ainsi qu'une précision dimensionnelle absolue pour assurer un ajustement parfait avec les autres composants.

Le défi : Esthétique et précision

Le laiton est beau mais ne pardonne pas. La principale difficulté consistait à éliminer toutes les marques d'usinage et les imperfections de surface pendant le processus d'usinage lui-même, car le polissage après usinage prenait beaucoup de temps et risquait de compromettre les arêtes vives de la conception. La géométrie interne était également complexe et nécessitait des tolérances serrées pour le montage des cartes électroniques. Le succès de cette usinage cnc du laiton Le projet a été conçu pour atteindre la perfection esthétique directement à partir de la machine.

Notre solution et sa mise en œuvre

Notre stratégie est axée sur la précision dès la première étape.

- Programmation FAO : Nous avons développé des parcours d'outils personnalisés en utilisant des techniques d'usinage à grande vitesse (UGV). Il s'agit d'utiliser des pas plus petits et des vitesses d'avance plus élevées, ce qui minimise la pression et la chaleur de l'outil et permet d'obtenir une surface beaucoup plus lisse.

- Outillage spécialisé : Nous avons investi dans des fraises diamantées spécialement pour les dernières passes de finition. Bien que plus coûteux, ces outils produisent une finition miroir qu'il est pratiquement impossible d'obtenir avec des outils en carbure standard.

- Inspection en machine : Un palpeur Renishaw a été utilisé pour effectuer des mesures en cours de processus des caractéristiques critiques. Cela a permis des ajustements automatiques du décalage de l'outil, compensant toute usure mineure de l'outil en temps réel et garantissant que chaque pièce était identique.

Le résultat obtenu

L'approche méticuleuse s'est avérée payante, avec des résultats qui ont ravi le client et rationalisé son processus d'assemblage. Les boîtiers étaient non seulement beaux, mais aussi parfaits sur le plan fonctionnel.

| Métrique | Fournisseur précédent | Solution PTSMAKE | Amélioration |

|---|---|---|---|

| Taux de rejet (esthétique) | 8% | < 1% | 87,5% Réduction |

| Temps de polissage manuel | 15 minutes/partie | 2 minutes/partie | 86,7% Réduction |

| Problèmes d'ajustement de l'assemblage | 3% | 0% | 100% Élimination |

Ce cas illustre le fait qu'avec la technologie et l'expertise adéquates, même les exigences esthétiques les plus élevées peuvent être satisfaites efficacement grâce à des techniques avancées d'usinage du laiton.

Ces exemples concrets de projets PTSMAKE montrent qu'un usinage CNC réussi du laiton ne se limite pas à la découpe du métal. Il implique une stratégie globale, qui va du choix des matériaux à la programmation avancée et au contrôle de la qualité en cours de fabrication. En relevant des défis spécifiques tels que l'intégrité des matériaux ou la perfection esthétique grâce à des solutions ciblées, nous fournissons systématiquement des pièces qui non seulement répondent aux attentes, mais les dépassent, ce qui se traduit par des améliorations tangibles en termes de délais, de coûts et de performances globales des produits pour nos clients.

Débloquez des solutions supérieures d'usinage CNC du laiton avec PTSMAKE

Vous êtes prêt à améliorer vos projets grâce à l'usinage CNC de haute précision du laiton ? Contactez PTSMAKE dès aujourd'hui pour obtenir un devis rapide et personnalisé. Faites confiance à notre expertise pour obtenir une qualité constante, une sélection optimale des matériaux et une production évolutive, du prototype au volume. Faites appel à nous pour obtenir une fiabilité et des résultats mesurables.

Comprendre comment sélectionner le bon alliage de laiton pour éviter cette forme courante de défaillance des matériaux. ↩

Cliquez pour comprendre comment ce processus de corrosion affecte le laiton et comment sélectionner les alliages pour l'éviter. ↩

Comprendre comment le frottement et l'usure influencent la durabilité et les performances de vos composants en laiton. ↩

Comprendre comment ce cadre évalue l'impact environnemental d'un produit du début à la fin. ↩

En explorant ce terme, vous comprendrez les risques environnementaux graves associés à l'élimination inadéquate des fluides usés. ↩

Découvrez comment cette technique de mesure de la surface a un impact direct sur les performances et la fonctionnalité de votre pièce. ↩

Découvrez comment ce schéma de production peut réduire considérablement les délais et améliorer la qualité de vos pièces. ↩

Comprenez comment la prévention de ce mécanisme d'usure spécifique peut prolonger la durée de vie de l'outil et améliorer l'état de surface de votre pièce. ↩

Découvrez comment cette propriété du matériau peut affecter la durabilité de votre pièce en laiton et le processus d'usinage. ↩