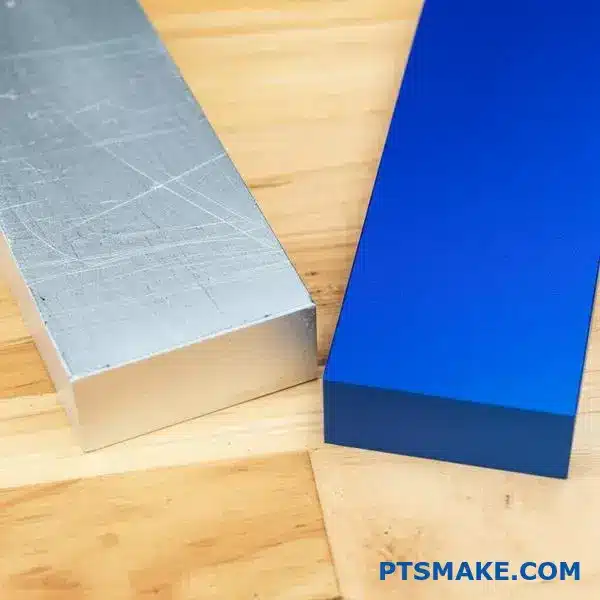

Vous devez choisir une finition de surface pour vos pièces de précision, mais vous hésitez entre l'anodisation et le revêtement par poudre. Les deux procédés promettent durabilité et protection, mais chacun s'accompagne de coûts, de délais et de compromis différents en termes de performances. Faire le mauvais choix peut signifier une performance compromise de la pièce, des coûts plus élevés ou des retards de production qui ont un impact sur l'ensemble du calendrier de votre projet.

L'anodisation offre une précision et une résistance à la corrosion supérieures pour les pièces en aluminium, tandis que le revêtement en poudre offre une plus grande polyvalence en termes de matériaux et de couleurs. Le meilleur choix dépend de votre matériau spécifique, de vos exigences en matière de performances et de vos contraintes budgétaires.

Chez PTSMAKE, j'ai beaucoup travaillé avec les deux types de traitement de surface et j'ai pu constater qu'un mauvais choix peut être source de problèmes en fin de compte. Certains projets exigent des tolérances précises que l'anodisation maintient, tandis que d'autres ont besoin de la résistance aux chocs qu'offre le revêtement par poudre. L'essentiel est de comprendre ce que chaque procédé apporte réellement à vos pièces et comment il s'aligne sur les exigences spécifiques de votre application.

Quel est le but de l'anodisation ?

Vous est-il déjà arrivé de spécifier une finition métallique et de la voir se rayer, se corroder ou se décolorer trop rapidement ? Cela peut compromettre l'intégrité et l'attrait visuel de l'ensemble de votre projet.

L'objectif premier de l'anodisation est de créer une couche d'oxyde durable, résistante à la corrosion et décorative sur la surface d'un métal, généralement l'aluminium. Ce processus électrochimique renforce la protection naturelle du matériau, améliorant considérablement ses performances et ses qualités esthétiques pour diverses applications exigeantes.

Comprendre le renforcement de la base

L'anodisation est bien plus qu'un simple revêtement de surface, c'est un processus de conversion. L'aluminium forme naturellement une fine couche d'oxyde passive pour se protéger. Cependant, cette couche naturelle est souvent insuffisante pour une utilisation industrielle ou de haute performance. L'anodisation renforce ce mécanisme de protection grâce à un processus de conversion contrôlé. processus électrochimique1. Cette méthode permet d'épaissir et de durcir la couche d'oxyde en l'intégrant directement dans le substrat métallique. Il en résulte une surface fondamentalement plus robuste. Lors de nos tests, nous avons observé une différence significative de durabilité entre une pièce standard et une pièce anodisée.

| Fonctionnalité | Couche d'oxyde naturel | Couche anodisée (Type II) |

|---|---|---|

| Épaisseur typique | 2-3 nanomètres | 5-25 micromètres |

| Dureté (Mohs) | ~3-5 | ~9 (comme le saphir) |

| Résistance à la corrosion | Limitée | Excellent |

Avantages fonctionnels et esthétiques

Les avantages d'une finition anodisée s'étendent à la fois à la fonction et à la forme. La structure poreuse de la couche anodique est essentielle. Cette porosité permet à la surface d'accepter les colorants, ce qui donne des couleurs vives et résistantes à la décoloration, qui font partie du métal lui-même et ne constituent pas une simple couche. Dans des projets antérieurs de PTSMAKE, cela s'est avéré crucial pour des clients qui avaient besoin de couleurs spécifiques à une marque sur des produits électroniques grand public. En outre, cette couche peut être scellée pour créer une barrière imperméable contre l'humidité et les contaminants environnementaux, ce qui est vital pour les pièces utilisées dans l'aérospatiale et les appareils médicaux où la fiabilité n'est pas négociable.

Principaux avantages pratiques

- Meilleure résistance à l'usure: La surface dure, semblable à de la céramique, résiste à l'abrasion et à l'usure, ce qui prolonge la durée de vie du produit.

- Esthétique améliorée: Permet d'obtenir une brillance métallique constante avec une large gamme d'options de couleurs.

- Isolation électrique: La couche d'oxyde est un mauvais conducteur électrique, ce qui lui confère des propriétés d'isolation.

L'anodisation a un double objectif : elle transforme fondamentalement la surface d'un métal par un processus électrochimique afin de lui conférer une durabilité et une résistance à la corrosion supérieures. Elle offre également une grande souplesse esthétique, permettant d'obtenir des couleurs et des finitions vibrantes et intégrées, essentielles à la conception des produits modernes.

Quels sont les avantages de l'anodisation ?

Vous est-il déjà arrivé de concevoir une pièce en aluminium parfaite, mais de la voir se rayer, se corroder ou s'user beaucoup trop tôt ? Cela peut compromettre à la fois la fonction et l'apparence de votre produit.

Les principaux avantages de l'anodisation sont une durabilité considérablement améliorée, une résistance supérieure à la corrosion, une esthétique améliorée grâce à une large gamme d'options de couleurs, et la création d'une surface non conductrice. Ce procédé rend les pièces en aluminium plus solides et les fait durer plus longtemps.

Lorsque l'on parle d'avantages, la durabilité est généralement la première chose qui vient à l'esprit. L'anodisation n'est pas un simple revêtement ; il s'agit d'un processus électrochimique qui transforme la surface du métal en une couche d'oxyde anodique durable et résistante à la corrosion. Cette couche intégrée est beaucoup plus dure que l'aluminium brut. Dans le cadre de projets antérieurs menés par PTSMAKE, nous avons constaté que ce processus était essentiel pour les pièces destinées à des applications à forte usure. Le processus est une forme de passivation électrolytique2 qui protège le substrat.

Dureté et résistance à l'usure

La couche d'oxyde anodique est exceptionnellement dure, se classant souvent juste en dessous du diamant sur l'échelle de Mohs pour l'anodisation à couche dure. Les pièces anodisées sont donc très résistantes aux rayures et à l'abrasion.

Comparaison des performances

| Propriété | Aluminium brut | Aluminium anodisé (type II) |

|---|---|---|

| Résistance à l'usure | Faible | Haut |

| Corrosion | Susceptible | Excellent |

| Dureté de la surface | Douceur | Beaucoup plus difficile |

Au-delà de sa résistance, l'anodisation offre une grande polyvalence esthétique et fonctionnelle. C'est là que les ingénieurs et les concepteurs peuvent faire preuve de créativité sans sacrifier les performances. La nature poreuse de la couche anodique avant le scellement lui permet d'absorber les colorants, ce qui offre un éventail de choix de couleurs à la fois vives et résistantes à la décoloration. C'est un avantage considérable par rapport à la peinture, qui peut s'écailler ou se décoller.

Polyvalence esthétique et fonctionnelle

La possibilité d'ajouter de la couleur est un avantage majeur pour l'image de marque et la différenciation des produits. En outre, la finition peut être contrôlée pour obtenir différents niveaux de réflectivité, de mat à brillant.

Principaux gains fonctionnels

- Personnalisation de la couleur : Offre une large gamme de couleurs stables et résistantes aux UV.

- Amélioration de l'adhérence : La surface constitue une excellente couche d'apprêt pour la peinture et les adhésifs, si nécessaire par la suite.

- Isolation électrique : La couche anodique est non conductrice, ce qui est une caractéristique essentielle pour les boîtiers et les composants électroniques.

L'anodisation offre une solution robuste aux faiblesses courantes de l'aluminium. Elle améliore fondamentalement la surface du matériau, offrant une durabilité et une résistance à l'usure supérieures. Ce procédé offre également des options esthétiques étendues et des propriétés fonctionnelles essentielles telles que l'isolation électrique, ce qui rend les pièces à la fois plus résistantes et plus polyvalentes.

L'anodisation rend-elle les pièces en aluminium plus résistantes ?

Avez-vous déjà spécifié une finition anodisée pour une pièce en aluminium, en pensant qu'il s'agissait d'un simple moyen de rendre l'ensemble du composant plus résistant ? Cette hypothèse courante peut conduire à des erreurs de conception et à des défaillances inattendues.

La réponse courte est non, mais pas de la manière dont la plupart des gens le pensent. L'anodisation n'augmente pas la résistance à la traction ou la limite d'élasticité de l'alliage d'aluminium lui-même. En revanche, elle crée une couche de surface exceptionnellement dure et résistante à l'usure qui améliore considérablement la durabilité et la longévité de la pièce.

La véritable force de l'anodisation

Le processus d'anodisation transforme la surface d'une pièce en aluminium en oxyde d'aluminium, un matériau très dur qui ressemble à de la céramique. Cette nouvelle couche fait partie intégrante de la pièce et n'est pas un revêtement comme la peinture. Elle améliore considérablement la résistance de la surface aux rayures et à l'abrasion. Le véritable avantage réside dans l'amélioration de la résistance aux rayures et à l'abrasion. tribologique3 Ces propriétés sont cruciales pour les pièces qui glissent ou frottent contre d'autres surfaces. Dans le cadre de nos projets antérieurs chez PTSMAKE, nous avons constaté qu'une finition anodisée appropriée peut prolonger la durée de vie d'un composant qui, sinon, tomberait en panne à cause de l'usure de la surface. L'aluminium sous-jacent conserve sa résistance initiale, mais la pièce dans son ensemble devient plus durable.

| Propriété | Aluminium brut (6061-T6) | Aluminium anodisé (Type III) |

|---|---|---|

| Dureté de la surface | ~95 HV | 600-700 HV |

| Résistance aux rayures | Faible | Très élevé |

| Résistance à la corrosion | Modéré | Excellent |

Comment les différents types d'anodisation affectent la durabilité

Toutes les anodisations ne sont pas identiques. Le type et l'épaisseur de la couche anodisée sont les facteurs les plus importants qui déterminent les propriétés de la surface finale. Les deux types les plus courants dans la fabrication offrent des niveaux de protection très différents.

Anodisation de type II

On parle souvent d'anodisation "décorative" ou "sulfurique". Elle crée une couche d'oxyde plus fine, généralement d'une épaisseur de 0,0002" à 0,001". Bien qu'elle offre une bonne résistance à la corrosion et qu'elle puisse être teintée dans différentes couleurs, son principal avantage est d'ordre esthétique. Elle augmente légèrement la dureté de la surface et convient aux pièces qui ne sont pas exposées à une forte usure.

Anodisation à couche dure de type III

La couche dure, ou anodisation de type III, est une finition technique. Elle produit une couche d'oxyde beaucoup plus épaisse et plus dense (généralement > 0,001"). D'après nos tests, ce procédé peut rendre la surface de la pièce en aluminium plus dure que l'acier à outils. C'est le choix par excellence pour les composants dans l'aérospatiale, la robotique et les machines industrielles où une résistance extrême à l'usure est essentielle.

| Fonctionnalité | Anodisation de type II | Anodisation à couche dure de type III |

|---|---|---|

| Épaisseur typique | 5-25 µm | 25-150 µm |

| Objectif principal | Esthétique, résistance à la corrosion | Résistance à l'usure, dureté |

| Utilisation courante | Électronique grand public, habillage architectural | Pistons, engrenages, composants coulissants |

L'anodisation ne renforce pas le noyau d'aluminium, mais elle crée une surface dure, semblable à de la céramique. Cette couche améliore considérablement la résistance à l'usure et aux rayures. Le niveau de cette protection dépend toutefois fortement du choix d'une finition standard de type II ou d'une finition beaucoup plus durable de type III.

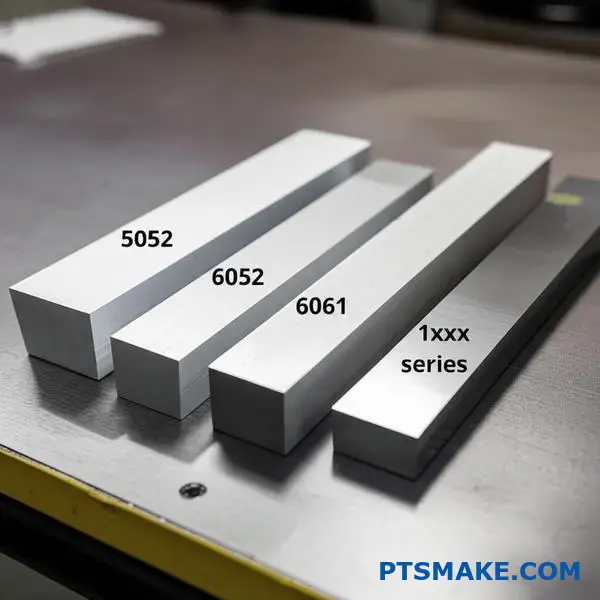

Quelle est la meilleure qualité d'aluminium pour l'anodisation ?

Vous est-il déjà arrivé de choisir une qualité d'aluminium "parfaite" pour finalement obtenir une finition anodisée tachetée ou irrégulière ? C'est un problème frustrant qui peut compromettre tout un lot de pièces de précision.

Si les alliages des séries 5000 et 6000, en particulier 5052 et 6061, sont les plus prisés pour leur excellente réaction à l'anodisation, le choix de la "meilleure" nuance dépend véritablement de votre objectif final, qu'il s'agisse de l'aspect décoratif, de la résistance à la corrosion ou des performances mécaniques. Les alliages de haute pureté de la série 1xxx offrent une brillance supérieure.

Décoder le rôle de l'alliage dans l'anodisation

Le "meilleur" grade n'est pas une réponse unique. Le choix dépend entièrement de l'équilibre entre les exigences esthétiques et les exigences fonctionnelles. Les éléments d'alliage tels que le cuivre, le silicium et le zinc, qui confèrent aux alliages leur résistance, peuvent compliquer le processus d'anodisation. Par exemple, une teneur élevée en cuivre dans les séries 2xxx ou 7xxx peut conduire à des films anodiques moins uniformes et parfois moins protecteurs. La présence de ces différents éléments d'alliage peut créer de microscopiques particules intermétalliques4 qui réagissent différemment au processus d'anodisation, affectant la clarté finale et l'uniformité de la couleur. Dans nos projets antérieurs, nous avons constaté qu'il est essentiel de comprendre cet équilibre.

Principales caractéristiques d'anodisation des alliages courants

| Qualité de l'aluminium | Finition décorative | Qualité de la protection | Cohérence des couleurs |

|---|---|---|---|

| 6061-T6 | Bon à excellent | Excellent | Bon |

| 5052-H32 | Excellent | Excellent | Excellent |

| 7075-T6 | Moyen à bon | Bon | Juste |

| 1100 | Supérieur (brillant) | Bon | Excellent |

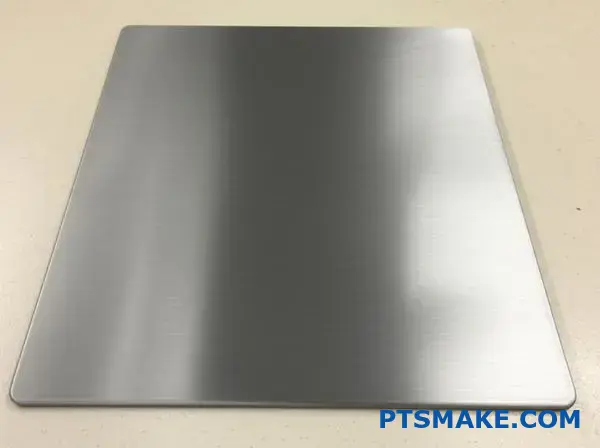

Au-delà de l'alliage : Les questions de fabrication

Même avec l'alliage idéal, les étapes de fabrication et de préparation avant que la pièce n'atteigne la cuve d'anodisation sont cruciales. L'état de surface obtenu lors de l'usinage CNC a un impact direct sur l'aspect final. Une surface plus rugueuse donnera une finition plus mate après l'anodisation, tandis qu'une surface hautement polie donnera un aspect plus brillant et plus spéculaire. Chez PTSMAKE, nous gérons l'ensemble du processus, de l'usinage à la finition, en veillant à ce que la préparation de la surface s'aligne parfaitement sur le résultat souhaité de l'anodisation. Ce contrôle permet d'éviter les résultats inattendus et garantit que vos pièces répondent toujours aux spécifications esthétiques et fonctionnelles.

Impact de l'état de surface sur l'aspect de l'anodisation

| Finition initiale de la surface | Résultat anodisé (mat ou brillant) | Meilleur pour |

|---|---|---|

| Billes de verre | Mat uniforme, non réfléchissant | Masquage des marques d'usinage, pièces peu brillantes |

| Standard usiné | Satin à semi-brillant | Composants fonctionnels à usage général |

| Poli | Brillant réfléchissant | Electronique grand public haut de gamme, cosmétiques |

Le meilleur aluminium pour l'anodisation est un équilibre entre la composition de l'alliage et vos exigences spécifiques. Les qualités telles que 5052 et 6061 offrent d'excellentes performances générales, mais les processus de prétraitement tels que l'usinage CNC de la finition de surface jouent un rôle tout aussi crucial dans l'obtention d'un résultat parfait et cohérent.

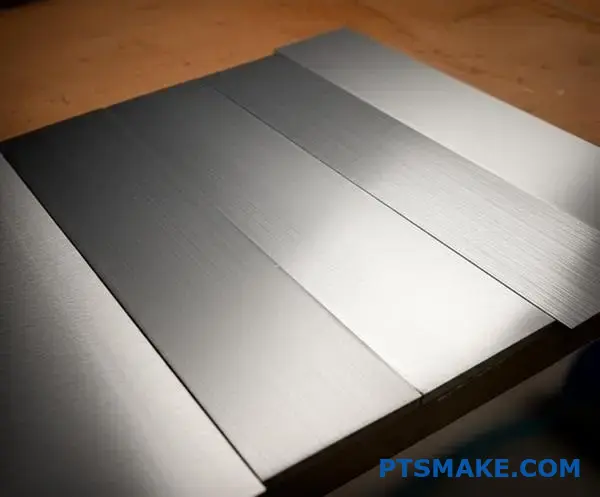

Faut-il graver l'aluminium avant de l'anodiser ?

Vous avez du mal à obtenir des finitions anodisées tachetées et irrégulières ? Vous est-il déjà arrivé de rejeter un lot de pièces parce que la couleur n'était pas correcte, ce qui vous a coûté du temps et de l'argent ?

Oui, la gravure est une étape critique et presque toujours nécessaire avant l'anodisation de l'aluminium. Elle permet d'éliminer la fine couche d'oxyde natif incohérente et les imperfections mineures de la surface, créant ainsi une surface mate uniforme, essentielle pour obtenir une finition anodisée homogène et de haute qualité.

Le "pourquoi" de la gravure chimique

Le mordançage est plus qu'un simple nettoyage en profondeur ; c'est une étape fondamentale de la préparation de la surface. Son rôle principal est de créer une surface parfaitement uniforme, qui est la base d'un revêtement anodisé impeccable. C'est un peu comme l'application d'une couche d'apprêt sur un mur avant de le peindre. Sans cela, chaque petit défaut de la surface d'origine sera amplifié après le processus d'anodisation. Le processus élimine la couche d'oxyde naturelle et non uniforme qui se forme instantanément sur l'aluminium lorsqu'il est exposé à l'air. Il lisse également les rayures microscopiques et élimine les contaminants incrustés. intermétallique5 les particules laissées par l'usinage. Chez PTSMAKE, nous avons constaté qu'une gravure correcte est le moyen le plus fiable de garantir la cohérence des couleurs et l'adhérence du revêtement sur l'ensemble d'un cycle de production.

| Fonctionnalité | Sans gravure | Avec gravure |

|---|---|---|

| Finition de la surface | Non uniforme, peut présenter des lignes | Finition uniforme et mate |

| Cohérence des couleurs | Souvent tacheté ou irrégulier | Excellente et cohérente |

| Adhésion | Risque de mauvaise adhérence | Adhésion forte et fiable |

| Résistance à la corrosion | Performances réduites | Des performances optimisées |

Adapter la gravure à l'application

Tous les procédés de gravure ne sont pas identiques. Le type de produit chimique utilisé, sa concentration, la température et la durée d'immersion sont autant de variables que nous ajustons en fonction de l'alliage d'aluminium et de l'aspect final souhaité. Par exemple, une attaque caustique (utilisant de l'hydroxyde de sodium) crée une finition mate classique, idéale pour masquer les petits défauts. Toutefois, une attaque acide peut être choisie pour obtenir une finition plus brillante et plus spéculaire, souvent appelée "anodisation par immersion brillante". D'après les résultats de nos tests, les alliages réagissent également différemment. Un alliage 7075, par exemple, nécessite un processus plus soigneusement contrôlé qu'un alliage 6061 afin d'éviter une gravure excessive, qui peut compromettre les tolérances dimensionnelles. C'est là que l'expertise en matière d'usinage et de finition devient vitale pour fournir des pièces qui répondent à des spécifications précises.

| Type de gravure | Cas d'utilisation principal | Finition du résultat |

|---|---|---|

| Gravure caustique | Utilisation générale, dissimulation des défauts | Aspect diffus et mat |

| Gravure à l'acide | Finitions décoratives et lumineuses | Aspect brillant et spéculaire |

| Pas de gravure (Rare) | Lors de la préservation des lignes de machines | Conserve la texture d'origine |

| Mélanges personnalisés | Exigences cosmétiques spécifiques | Varie de satiné à mat |

En résumé, la gravure est une étape essentielle avant l'anodisation. Elle nettoie et unifie la surface de l'aluminium, en éliminant la couche d'oxyde naturelle et les défauts mineurs. Cette préparation garantit un revêtement anodisé cohérent et à forte adhérence, bien que la méthode de gravure spécifique puisse être adaptée à l'alliage et à la finition souhaitée.

Quelle est la durée de vie de l'anodisation ?

Vous est-il déjà arrivé de spécifier une finition anodisée et de la voir s'estomper ou s'abîmer plus tôt que prévu ? L'environnement est souvent le facteur négligé qui dicte sa véritable durabilité.

En règle générale, un revêtement anodisé dure de 10 à 20 ans. L'anodisation à couche dure de type III de haute qualité peut dépasser cette durée, alors que les finitions décoratives de type II ne le peuvent pas. La durée de vie réelle dépend de l'exposition à l'environnement, de l'usure et d'un entretien adéquat.

Impact de l'environnement sur la longévité de l'anodisation

L'environnement de service est le facteur le plus critique. Une pièce utilisée à l'intérieur durera plus longtemps qu'une pièce exposée aux embruns salés de la côte ou aux polluants industriels.

Rayonnement UV et intempéries

Pour les applications extérieures, les rayons UV sont le principal ennemi, car ils font pâlir les couleurs au fil du temps. Bien que la couche d'oxyde protectrice subsiste, la valeur esthétique peut diminuer. D'après notre expérience des projets architecturaux de nos clients, il est essentiel de spécifier une teinture résistante aux UV et un processus de scellement adéquat. L'exposition aux pluies acides ou aux produits chimiques en suspension dans l'air peut également attaquer lentement la surface, réduisant ses qualités protectrices et pouvant entraîner des problèmes tels que corrosion galvanique6 en cas de présence d'autres métaux.

Variation de la durée de vie en fonction de l'environnement

| Type d'environnement | Durée de vie typique (Type II) | Durée de vie typique (Type III) |

|---|---|---|

| Intérieur, contrôlé | 20 ans et plus | 20 ans et plus |

| Extérieur, Urbain | 10-15 ans | 15-20 ans |

| Côtière/Marine | 5-10 ans | 10-15 ans |

| Industrie/Chimie | 3-8 ans | 7-12 ans |

L'entretien : La clé d'une finition durable

La manière dont vous nettoyez et entretenez une pièce anodisée a un impact direct sur sa durée de vie. Un nettoyage agressif peut faire plus de mal que de bien, en décapant la couche que vous souhaitez préserver.

La bonne façon de nettoyer

La meilleure approche est douce et cohérente. Chez PTSMAKE, nous conseillons à nos partenaires de mettre en œuvre des protocoles de nettoyage simples pour protéger leur investissement. L'utilisation d'un savon doux ou d'un détergent avec de l'eau suffit généralement à éliminer la saleté et la crasse sans endommager la finition. C'est une étape simple qui préserve à la fois l'aspect et la fonction de l'anodisation.

Meilleures pratiques de nettoyage

| Faire | Ne pas |

|---|---|

| Utiliser du savon doux et de l'eau | Utiliser des nettoyants alcalins ou acides agressifs |

| Appliquer avec un chiffon/une éponge doux(e) | Utiliser des tampons abrasifs ou de la laine d'acier |

| Rincer abondamment à l'eau claire | Laisser sécher les solutions de nettoyage sur la surface |

| Nettoyer à intervalles réguliers | Utiliser des solvants organiques puissants |

La durée de vie d'une finition anodisée n'est pas fixe, c'est une variable dynamique. Si elle peut durer plus de 20 ans, cela dépend du choix du bon type, de l'environnement et de l'application d'un programme d'entretien approprié et non abrasif.

Que se passe-t-il si vous n'anodisez pas l'aluminium ?

Avez-vous déjà pensé à sauter l'étape de l'anodisation de vos pièces en aluminium pour réduire les coûts ? Cela semble être une économie facile, mais cette décision peut entraîner des problèmes importants à long terme.

Si vous n'anodisez pas l'aluminium, le matériau reste vulnérable à la corrosion, aux rayures et à l'usure générale. La surface non traitée est plus molle, moins durable et ne bénéficie pas de l'amélioration de l'esthétique et de l'isolation électrique qu'apporte le processus d'anodisation, ce qui risque d'entraîner une défaillance prématurée des composants.

La vulnérabilité inhérente à l'aluminium brut

L'aluminium brut forme naturellement une fine couche d'oxyde dur qui offre une certaine protection, mais cette couche est extrêmement fine et facilement endommagée. Ce processus est une forme d'oxydation naturelle. passivation7. Cependant, pour la plupart des applications industrielles, cette défense naturelle est insuffisante. Dans nos projets antérieurs, nous avons vu des pièces non traitées s'abîmer rapidement lorsqu'elles sont exposées à l'humidité, à des produits chimiques ou même simplement à une manipulation fréquente. L'absence d'une couche d'oxyde robuste et contrôlée - que fournit l'anodisation - laisse le composant exposé.

Propriétés de l'aluminium brut et de l'aluminium anodisé

| Fonctionnalité | Aluminium brut | Aluminium anodisé |

|---|---|---|

| Résistance à la corrosion | Faible à modéré | Élevée à très élevée |

| Dureté | Plus doux | Beaucoup plus difficile |

| Résistance à l'usure | Pauvre | Excellent |

| Isolation électrique | Conducteur | Isolation |

Ce tableau montre clairement les compromis. La décision de ne pas anodiser se traduit par une pièce plus faible et moins fiable.

Au-delà de la durabilité : Compromis esthétiques et fonctionnels

L'absence d'anodisation n'affecte pas seulement la durabilité ; elle limite également le potentiel fonctionnel et esthétique de vos pièces. L'aluminium non traité présente une finition unie, souvent incohérente, qui laisse facilement apparaître les empreintes digitales et les taches. Si votre composant est une partie visible d'un produit de consommation, cela peut nuire considérablement à sa qualité perçue. En outre, le processus d'anodisation crée une surface poreuse idéale pour accepter les colorants, ce qui permet une large gamme d'options de couleurs qui font partie intégrante de la finition et ne constituent pas un simple revêtement de surface.

Problèmes d'adhérence pour les finitions secondaires

Si vous envisagez de peindre ou d'appliquer d'autres revêtements sur l'aluminium, une surface non traitée peut être problématique. La couche d'oxyde naturel n'est pas un apprêt idéal. L'anodisation crée une surface dotée d'excellentes propriétés de liaison moléculaire, ce qui permet à la peinture, aux adhésifs et aux autres finitions d'adhérer beaucoup plus fortement et de durer plus longtemps sans s'écailler ou se décoller.

En bref, ne pas anodiser l'aluminium l'expose à une corrosion et une usure rapides. Vous perdez également une durabilité accrue, des options esthétiques telles que des couleurs personnalisées et une surface supérieure pour l'application de peintures ou d'adhésifs, ce qui compromet finalement les performances et la valeur à long terme de la pièce.

Quel est le coût de l'anodisation pour les pièces usinées CNC ?

Avez-vous déjà reçu des devis pour l'anodisation et vous êtes-vous demandé pourquoi les prix variaient autant pour des pièces apparemment simples ? Cette variabilité peut faire de la budgétisation du post-traitement un véritable défi.

L'anodisation ajoute généralement 5% à 15% au coût total d'une pièce usinée CNC. Le prix final dépend du type d'anodisation (Type II ou Type III), de l'épaisseur du revêtement, de la taille de la pièce, de la quantité de lots et de toute exigence de masquage complexe.

Décomposition des principaux facteurs de coût

Le coût de l'anodisation n'est pas un montant forfaitaire unique ; il s'agit d'une somme de plusieurs facteurs directement liés au processus lui-même. Comprendre ces facteurs permet de prévoir votre budget avec plus de précision. Dans le cadre de projets antérieurs, PTSMAKE a pu constater que de petites modifications des spécifications pouvaient avoir une incidence sur le prix final. Le cœur de l'anodisation est un passivation électrolytique8 qui crée une couche d'oxyde protectrice.

Type et épaisseur de l'anodisation

Le type d'anodisation est le facteur de coût le plus important. Le type III, ou anodisation dure, nécessite plus d'énergie, des temps de traitement plus longs et fonctionne à des températures plus basses, ce qui le rend plus cher que le type II standard.

| Facteur | Type II (acide sulfurique) | Type III (couche dure) |

|---|---|---|

| Utilisation principale | Décoratif, résistance à la corrosion légère | Résistance à l'usure, grande durabilité |

| Épaisseur typique | 0.0002" - 0.001" | 0.001" - 0.004" |

| Coût relatif | Base | 1,5x - 2,5x Base |

Facteurs opérationnels qui influencent le prix

Au-delà des spécifications techniques, les détails logistiques et opérationnels jouent un rôle crucial dans la détermination du coût final de l'anodisation. Ces facteurs sont souvent liés à la main-d'œuvre et à la manipulation requises pour vos pièces spécifiques. Il ne s'agit pas seulement de la chimie, mais aussi du processus physique de manipulation de chaque composant.

Taille des lots et soutirage

L'anodisation est un procédé par lots. Des lots plus importants permettent de répartir les coûts d'installation et de main-d'œuvre sur un plus grand nombre d'unités, ce qui réduit considérablement le coût par pièce.

| Taille du lot | Coût par pièce (relatif) | Notes |

|---|---|---|

| 1-10 Pièces | Haut | Dominé par les frais d'établissement |

| 50-100 pièces | Moyen | Bonne économie d'échelle |

| 500+ pièces | Faible | Le plus rentable |

Masquage et obturation

Si certaines zones de votre pièce doivent rester exemptes d'anodisation, elles doivent être masquées ou bouchées manuellement. Il s'agit d'une étape à forte intensité de main-d'œuvre qui entraîne des coûts considérables, en particulier pour les géométries complexes comportant plusieurs éléments masqués.

Les coûts d'anodisation représentent une part modeste mais importante de votre budget. Le prix final est déterminé par des choix techniques tels que le type d'anodisation et l'épaisseur de la couche, ainsi que par des facteurs opérationnels tels que la taille du lot et la complexité de tout masquage nécessaire.

Choisissez la meilleure solution d'anodisation grâce à l'expertise de PTSMAKE

Vous hésitez encore entre l'anodisation et le revêtement en poudre pour votre prochain projet ? Ne laissez pas une mauvaise finition de surface compromettre la qualité ou retarder votre calendrier ! Faites appel à PTSMAKE pour bénéficier de conseils d'experts et d'une fabrication de précision de premier ordre. Nous vous aidons à sélectionner la finition d'anodisation idéale, adaptée à vos besoins exacts, pour garantir la durabilité, la fiabilité et la rentabilité à chaque fois. Contacter PTSMAKE maintenant et augmentez la performance de vos pièces, du prototype à la production.

Cliquez pour comprendre la science derrière ce processus de conversion et comment il crée une couche protectrice supérieure. ↩

Cliquez pour comprendre le processus scientifique qui sous-tend la couche protectrice de l'anodisation. ↩

Comprendre comment les interactions entre les surfaces, telles que le frottement et l'usure, influent sur la durée de vie des composants. ↩

Découvrez comment ces éléments microscopiques de l'alliage peuvent avoir un impact sur votre finition anodisée finale et ce qu'il faut surveiller. ↩

Comprendre ces particules microscopiques d'alliage et comment elles peuvent influencer l'état de surface final de vos pièces usinées. ↩

Apprenez comment le contact avec d'autres métaux peut provoquer une corrosion galvanique et réduire la durée de vie de votre finition anodisée. ↩

Découvrez comment ce processus de protection naturel se produit et pourquoi il n'est souvent pas suffisant pour les applications exigeantes. ↩

Comprendre comment ce processus crée une surface durable et résistante à la corrosion sur les pièces en aluminium. ↩